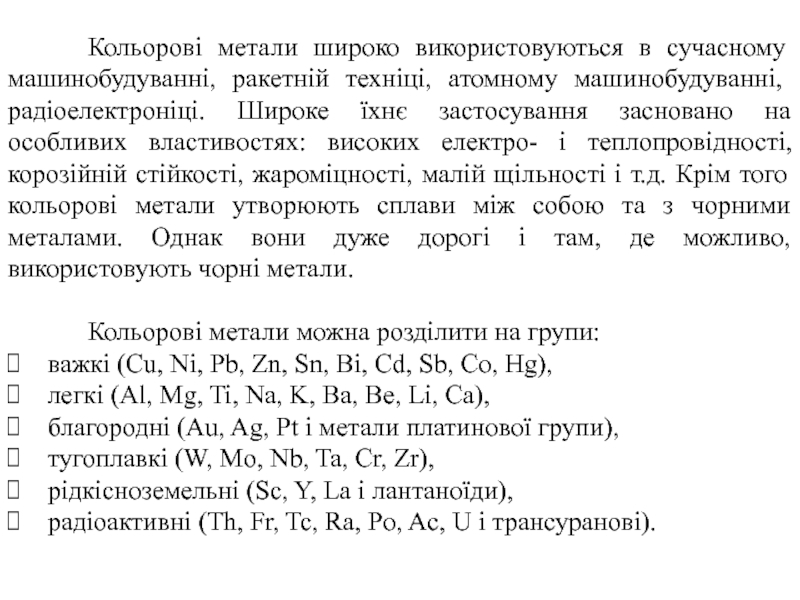

Слайд 2 Кольорові метали широко використовуються в сучасному машинобудуванні, ракетній техніці, атомному

машинобудуванні, радіоелектроніці. Широке їхнє застосування засновано на особливих властивостях: високих

електро- і теплопровідності, корозійній стійкості, жароміцності, малій щільності і т.д. Крім того кольорові метали утворюють сплави між собою та з чорними металами. Однак вони дуже дорогі і там, де можливо, використовують чорні метали.

Кольорові метали можна розділити на групи:

важкі (Cu, Ni, Pb, Zn, Sn, Bi, Cd, Sb, Co, Hg),

легкі (Al, Mg, Ti, Na, K, Ba, Be, Li, Ca),

благородні (Au, Ag, Pt і метали платинової групи),

тугоплавкі (W, Mo, Nb, Ta, Cr, Zr),

рідкісноземельні (Sc, Y, La і лантаноїди),

радіоактивні (Th, Fr, Tc, Ra, Po, Ac, U і трансуранові).

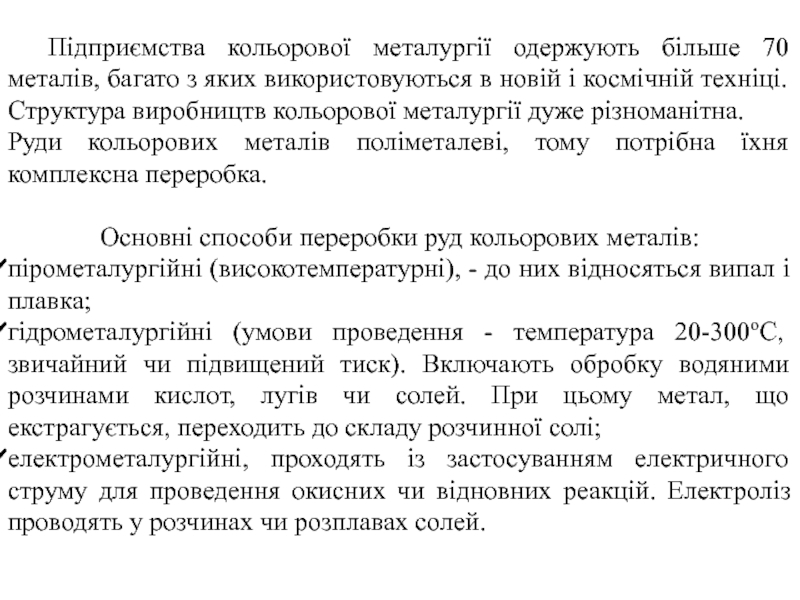

Слайд 3 Підприємства кольорової металургії одержують більше 70 металів, багато з яких

використовуються в новій і космічній техніці. Структура виробництв кольорової металургії

дуже різноманітна. Руди кольорових металів поліметалеві, тому потрібна їхня комплексна переробка.

Основні способи переробки руд кольорових металів:

пірометалургійні (високотемпературні), - до них відносяться випал і плавка;

гідрометалургійні (умови проведення - температура 20-300оС, звичайний чи підвищений тиск). Включають обробку водяними розчинами кислот, лугів чи солей. При цьому метал, що екстрагується, переходить до складу розчинної солі;

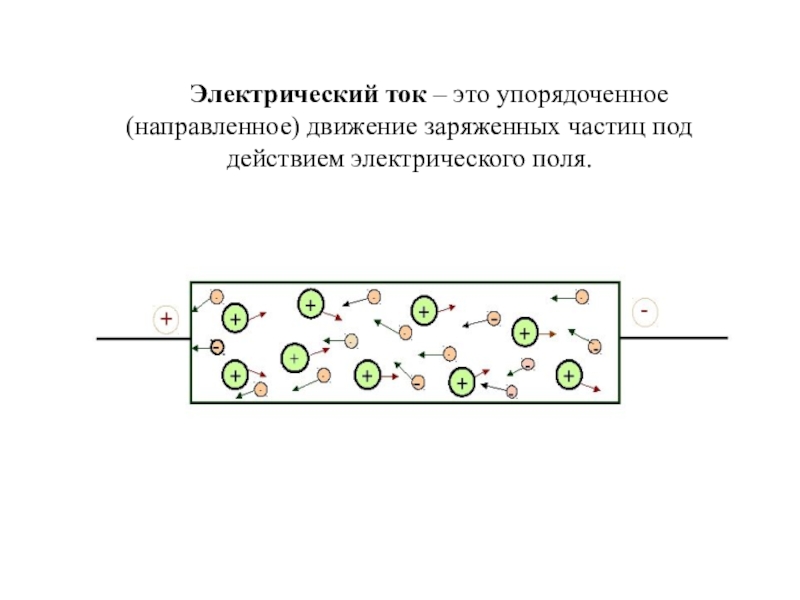

електрометалургійні, проходять із застосуванням електричного струму для проведення окисних чи відновних реакцій. Електроліз проводять у розчинах чи розплавах солей.

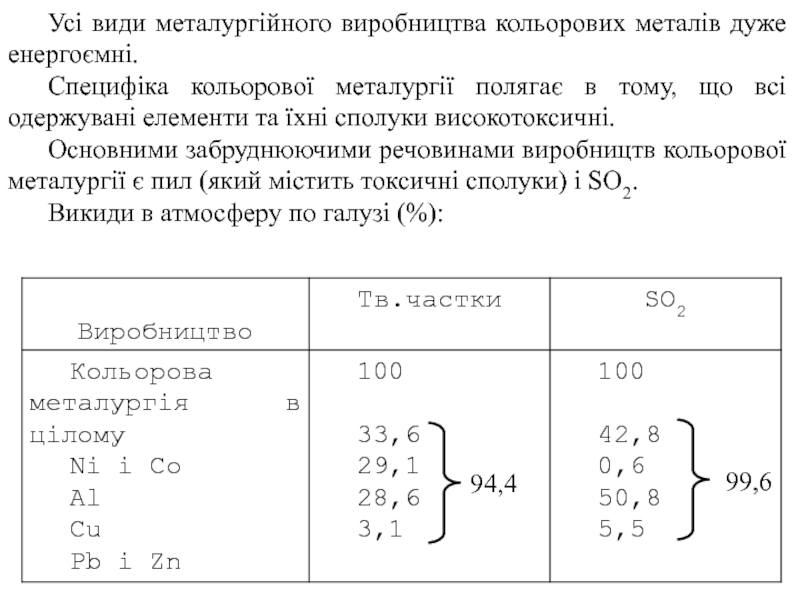

Слайд 4Усі види металургійного виробництва кольорових металів дуже енергоємні.

Специфіка кольорової металургії

полягає в тому, що всі одержувані елементи та їхні сполуки

високотоксичні.

Основними забруднюючими речовинами виробництв кольорової металургії є пил (який містить токсичні сполуки) і SO2.

Викиди в атмосферу по галузі (%):

94,4

99,6

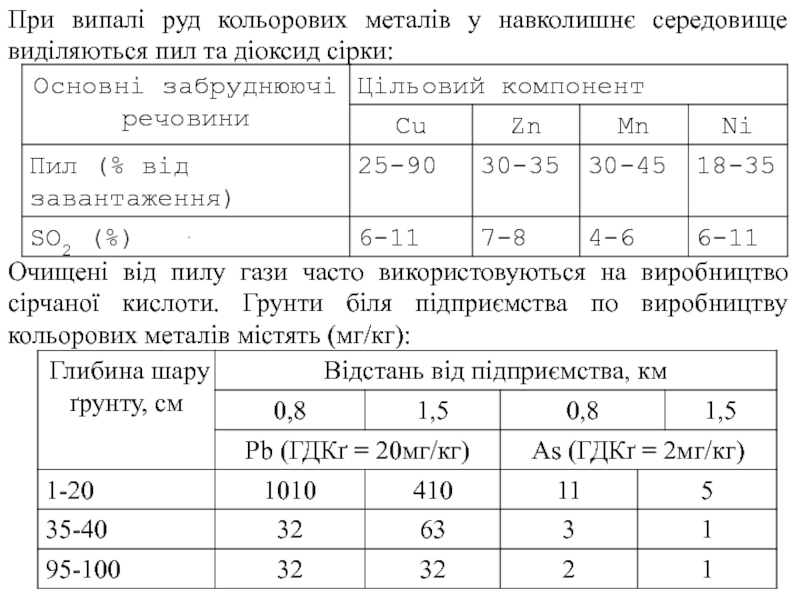

Слайд 5При випалі руд кольорових металів у навколишнє середовище виділяються пил

та діоксид сірки:

Очищені від пилу гази часто використовуються на виробництво

сірчаної кислоти. Грунти біля підприємства по виробництву кольорових металів містять (мг/кг):

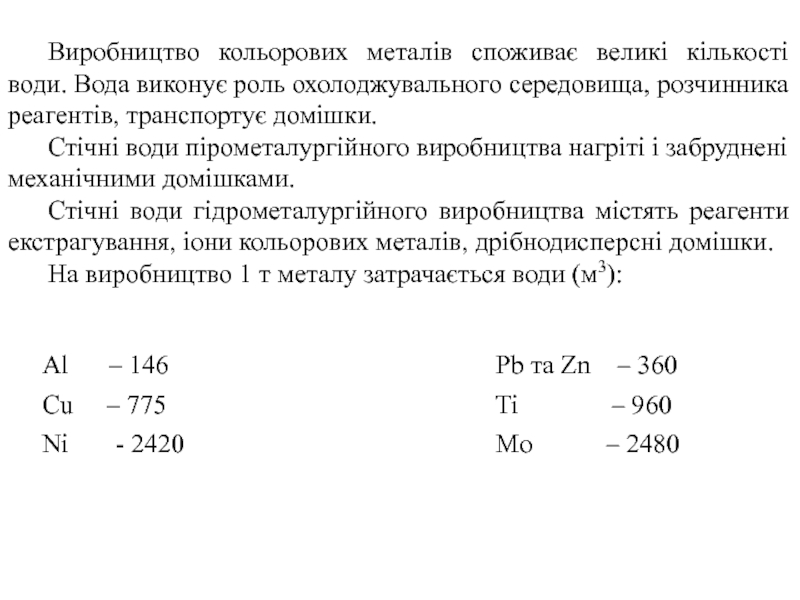

Слайд 6Виробництво кольорових металів споживає великі кількості води. Вода виконує роль

охолоджувального середовища, розчинника реагентів, транспортує домішки.

Стічні води пірометалургійного виробництва нагріті

і забруднені механічними домішками.

Стічні води гідрометалургійного виробництва містять реагенти екстрагування, іони кольорових металів, дрібнодисперсні домішки.

На виробництво 1 т металу затрачається води (м3):

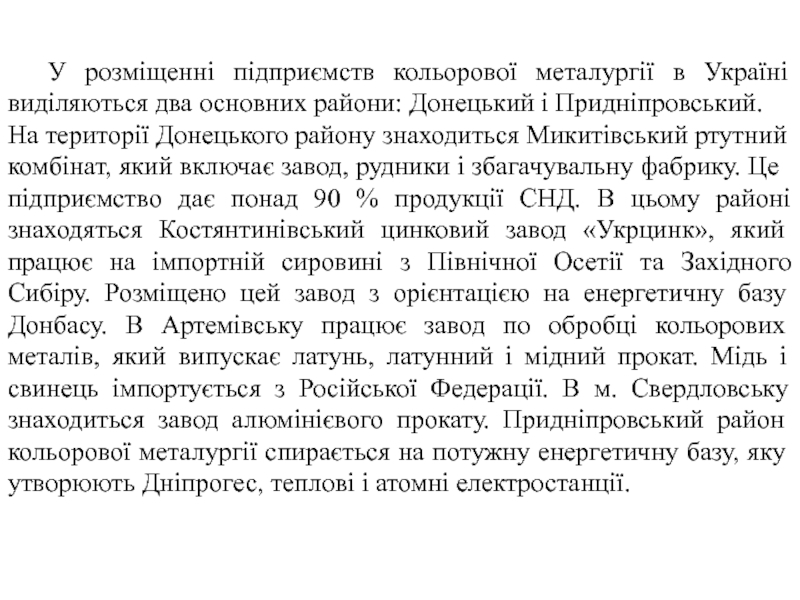

Слайд 7 У розміщенні підприємств кольорової металургії в Україні виділяються два основних

райони: Донецький і Придніпровський.

На території Донецького району знаходиться Микитівський

ртутний комбінат, який включає завод, рудники і збагачувальну фабрику. Це підприємство дає понад 90 % продукції СНД. В цьому районі знаходяться Костянтинівський цинковий завод «Укрцинк», який працює на імпортній сировині з Північної Осетії та Західного Сибіру. Розміщено цей завод з орієнтацією на енергетичну базу Донбасу. В Артемівську працює завод по обробці кольорових металів, який випускає латунь, латунний і мідний прокат. Мідь і свинець імпортується з Російської Федерації. В м. Свердловську знаходиться завод алюмінієвого прокату. Придніпровський район кольорової металургії спирається на потужну енергетичну базу, яку утворюють Дніпрогес, теплові і атомні електростанції.

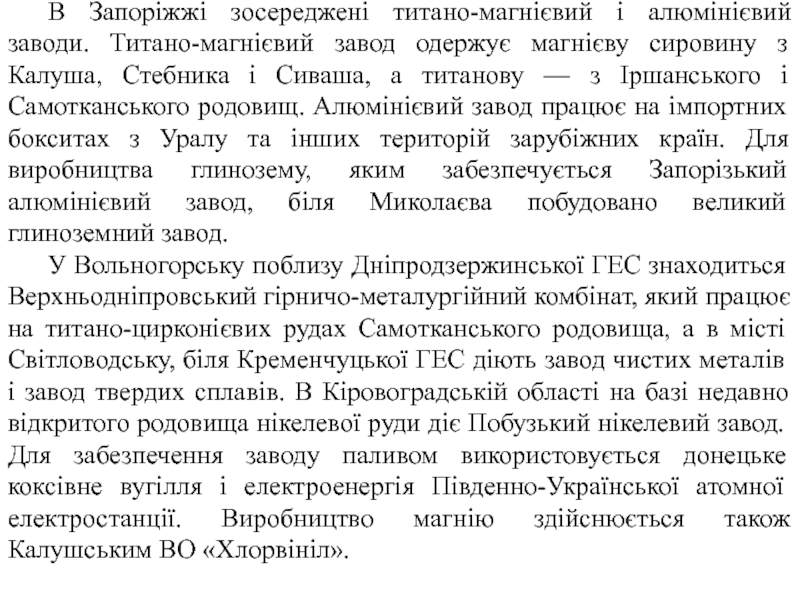

Слайд 8 В Запоріжжі зосереджені титано-магнієвий і алюмінієвий заводи. Титано-магнієвий завод одержує

магнієву сировину з Калуша, Стебника і Сиваша, а титанову —

з Іршанського і Самотканського родовищ. Алюмінієвий завод працює на імпортних бокситах з Уралу та інших територій зарубіжних країн. Для виробництва глинозему, яким забезпечується Запорізький алюмінієвий завод, біля Миколаєва побудовано великий глиноземний завод.

У Вольногорську поблизу Дніпродзержинської ГЕС знаходиться Верхньодніпровський гірничо-металургійний комбінат, який працює на титано-цирконієвих рудах Самотканського родовища, а в місті Світловодську, біля Кременчуцької ГЕС діють завод чистих металів і завод твердих сплавів. В Кіровоградській області на базі недавно відкритого родовища нікелевої руди діє Побузький нікелевий завод. Для забезпечення заводу паливом використовується донецьке коксівне вугілля і електроенергія Південно-Української атомної електростанції. Виробництво магнію здійснюється також Калушським ВО «Хлорвініл».

Слайд 9Схема стадій виробництва кольорових металів та їх сплавів

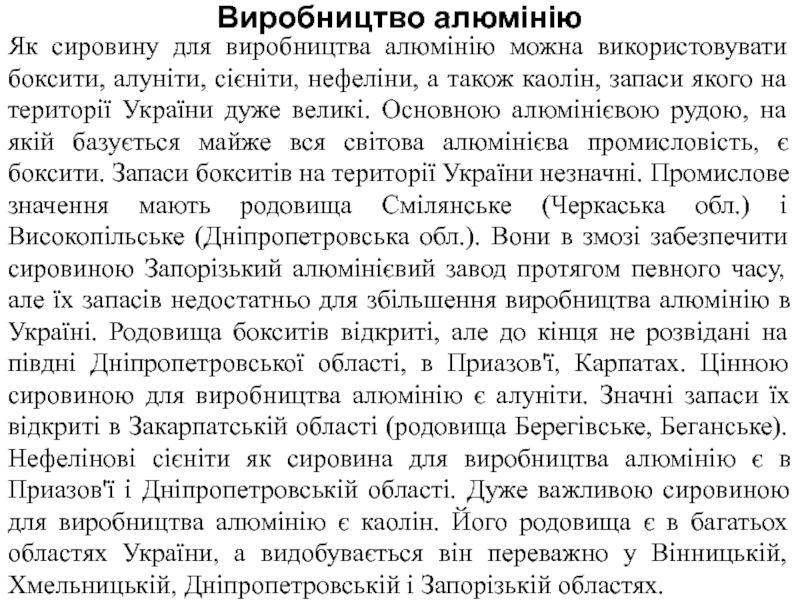

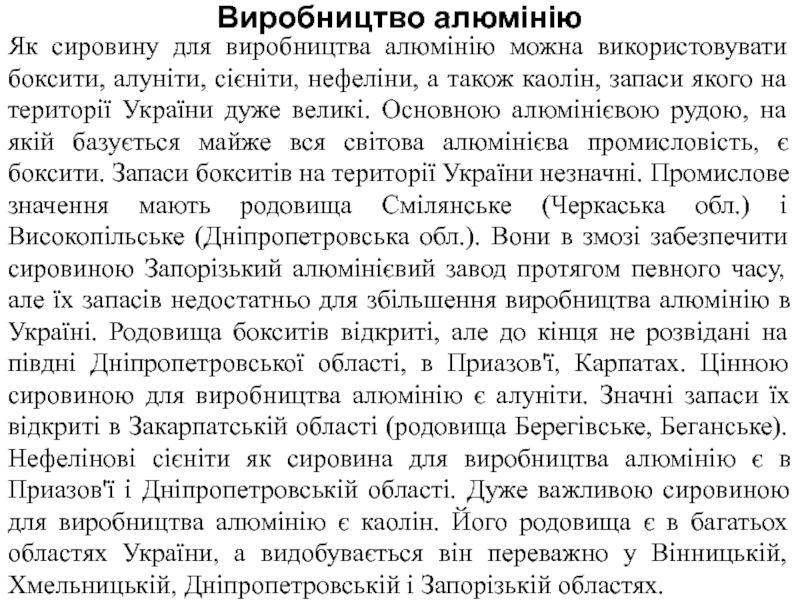

Слайд 10Виробництво алюмінію

Як сировину для виробництва алюмінію можна використовувати боксити, алуніти,

сієніти, нефеліни, а також каолін, запаси якого на території України

дуже великі. Основною алюмінієвою рудою, на якій базується майже вся світова алюмінієва промисловість, є боксити. Запаси бокситів на території України незначні. Промислове значення мають родовища Смілянське (Черкаська обл.) і Високопільське (Дніпропетровська обл.). Вони в змозі забезпечити сировиною Запорізький алюмінієвий завод протягом певного часу, але їх запасів недостатньо для збільшення виробництва алюмінію в Україні. Родовища бокситів відкриті, але до кінця не розвідані на півдні Дніпропетровської області, в Приазов'ї, Карпатах. Цінною сировиною для виробництва алюмінію є алуніти. Значні запаси їх відкриті в Закарпатській області (родовища Берегівське, Беганське). Нефелінові сієніти як сировина для виробництва алюмінію є в Приазов'ї і Дніпропетровській області. Дуже важливою сировиною для виробництва алюмінію є каолін. Його родовища є в багатьох областях України, а видобувається він переважно у Вінницькій, Хмельницькій, Дніпропетровській і Запорізькій областях.

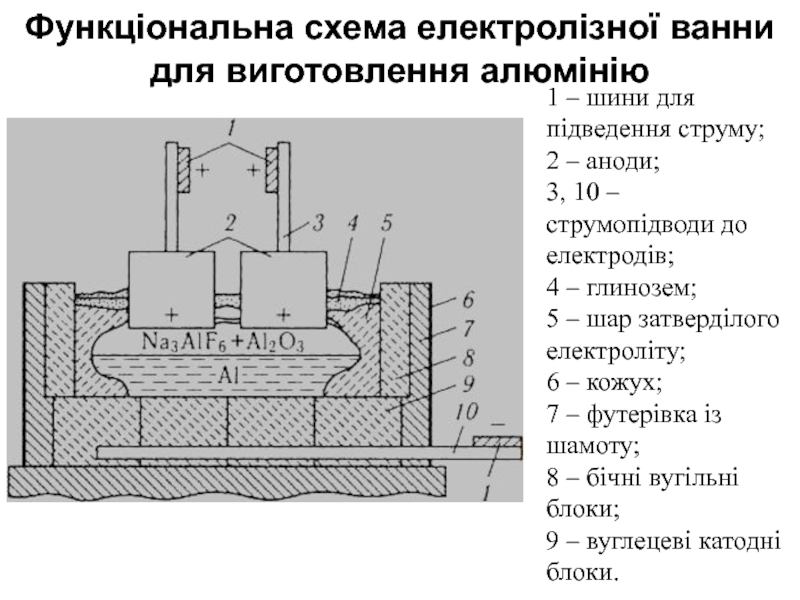

Слайд 11Функціональна схема електролізної ванни для виготовлення алюмінію

1 – шини для

підведення струму;

2 – аноди;

3, 10 – струмопідводи до

електродів;

4 – глинозем;

5 – шар затверділого електроліту;

6 – кожух;

7 – футерівка із шамоту;

8 – бічні вугільні блоки;

9 – вуглецеві катодні блоки.

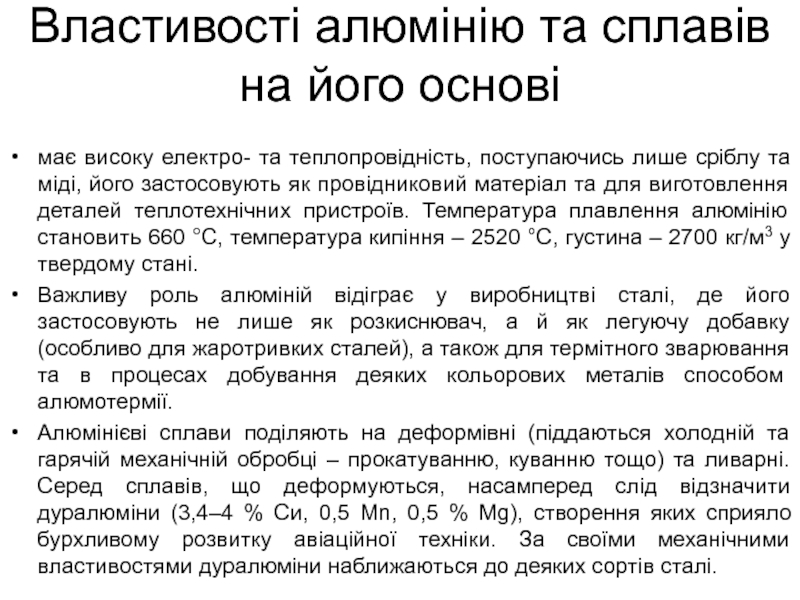

Слайд 12Властивості алюмінію та сплавів на його основі

має високу електро- та

теплопровідність, поступаючись лише сріблу та міді, його застосовують як провідниковий

матеріал та для виготовлення деталей теплотехнічних пристроїв. Температура плавлення алюмінію становить 660 °С, температура кипіння – 2520 °С, густина – 2700 кг/м3 у твердому стані.

Важливу роль алюміній відіграє у виробництві сталі, де його застосовують не лише як розкиснювач, а й як легуючу добавку (особливо для жаротривких сталей), а також для термітного зварювання та в процесах добування деяких кольорових металів способом алюмотермії.

Алюмінієві сплави поділяють на деформівні (піддаються холодній та гарячій механічній обробці – прокатуванню, куванню тощо) та ливарні. Серед сплавів, що деформуються, насамперед слід відзначити дуралюміни (3,4–4 % Си, 0,5 Мn, 0,5 % Мg), створення яких сприяло бурхливому розвитку авіаційної техніки. За своїми механічними властивостями дуралюміни наближаються до деяких сортів сталі.

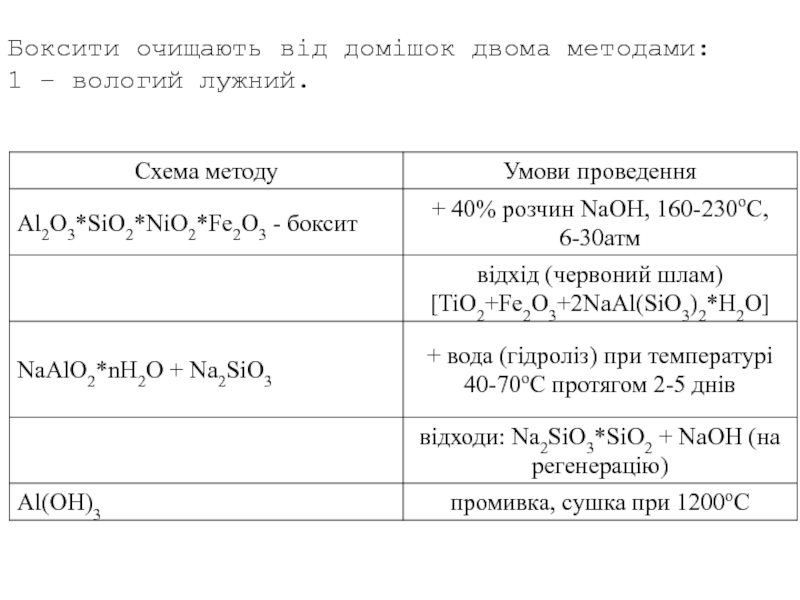

Слайд 13Боксити очищають від домішок двома методами:

1 – вологий лужний.

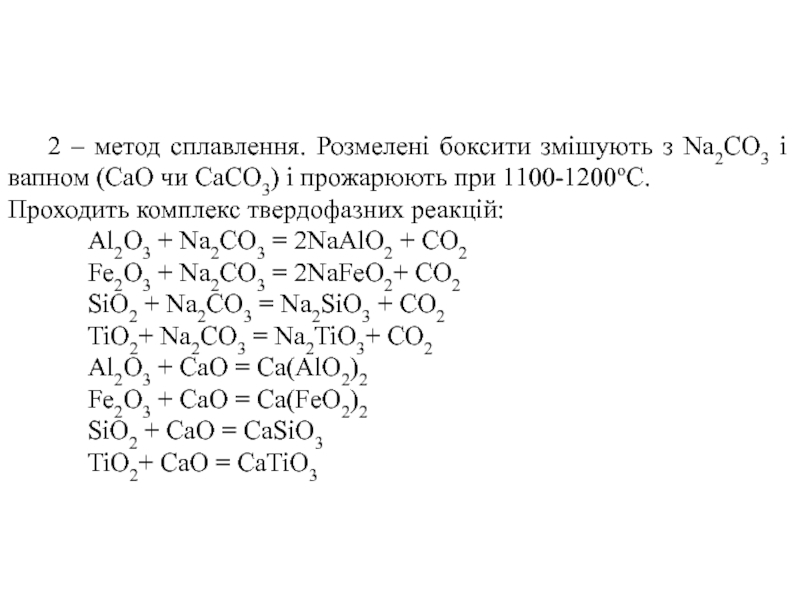

Слайд 14 2 – метод сплавлення. Розмелені боксити змішують з Na2CO3 і

вапном (СаО чи СаСО3) і прожарюють при 1100-1200оС. Проходить комплекс

твердофазних реакцій:

Al2O3 + Na2CO3 = 2NaAlO2 + CO2

Fe2O3 + Na2CO3 = 2NaFeO2+ CO2

SiO2 + Na2CO3 = Na2SiO3 + CO2

TiO2+ Na2CO3 = Na2TiO3+ CO2

Al2O3 + CaO = Ca(AlO2)2

Fe2O3 + CaO = Ca(FeO2)2

SiО2 + CaО = CaSiО3

TiО2+ CaО = CaTiО3

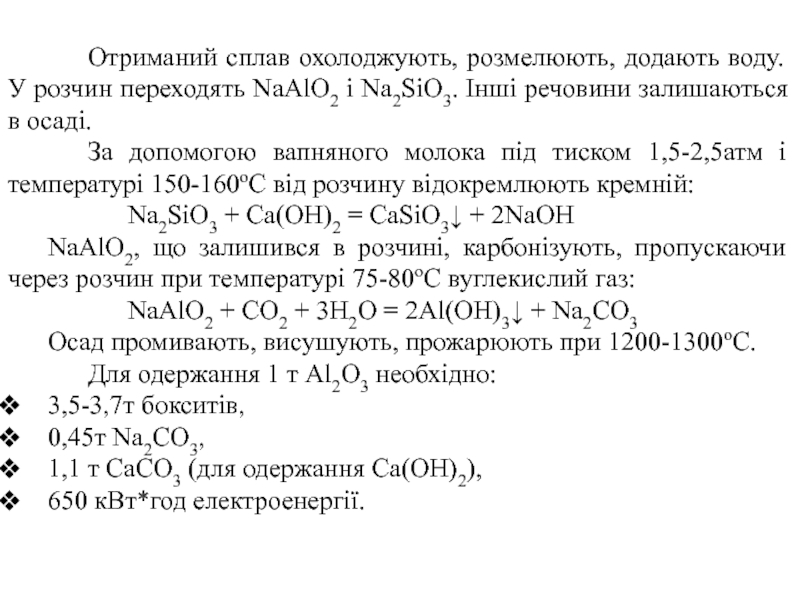

Слайд 15 Отриманий сплав охолоджують, розмелюють, додають воду. У розчин переходять NaAlО2

і Na2SiО3. Інші речовини залишаються в осаді.

За допомогою вапняного молока

під тиском 1,5-2,5атм і температурі 150-160оС від розчину відокремлюють кремній:

Na2SiО3 + Ca(OH)2 = CaSiО3↓ + 2NaOH

NaAlО2, що залишився в розчині, карбонізують, пропускаючи через розчин при температурі 75-80оС вуглекислий газ:

NaAlО2 + CO2 + 3H2O = 2Al(OH)3↓ + Na2CO3

Осад промивають, висушують, прожарюють при 1200-1300оС.

Для одержання 1 т Al2O3 необхідно:

3,5-3,7т бокситів,

0,45т Na2CO3,

1,1 т СаСО3 (для одержання Са(ОН)2),

650 кВт*год електроенергії.

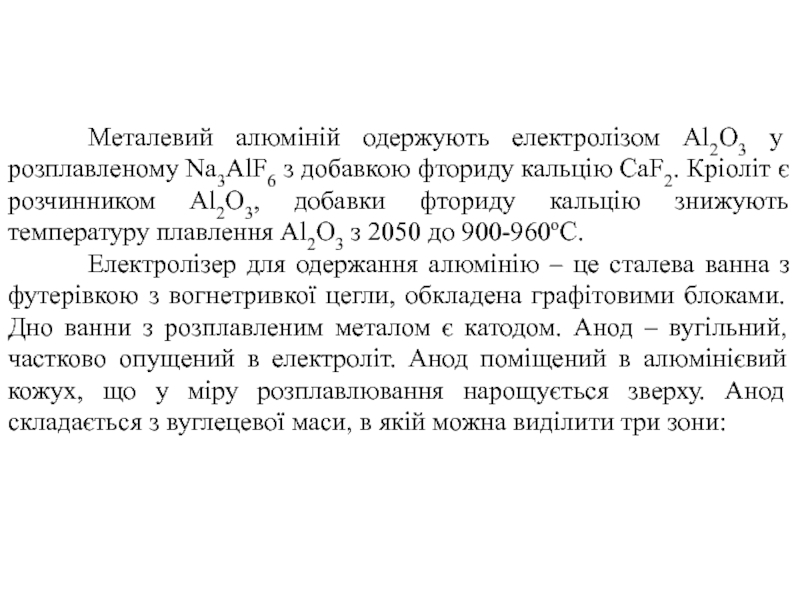

Слайд 16 Металевий алюміній одержують електролізом Al2O3 у розплавленому Na3AlF6 з добавкою

фториду кальцію CaF2. Кріоліт є розчинником Al2O3, добавки фториду кальцію

знижують температуру плавлення Al2O3 з 2050 до 900-960оС.

Електролізер для одержання алюмінію – це сталева ванна з футерівкою з вогнетривкої цегли, обкладена графітовими блоками. Дно ванни з розплавленим металом є катодом. Анод – вугільний, частково опущений в електроліт. Анод поміщений в алюмінієвий кожух, що у міру розплавлювання нарощується зверху. Анод складається з вуглецевої маси, в якій можна виділити три зони:

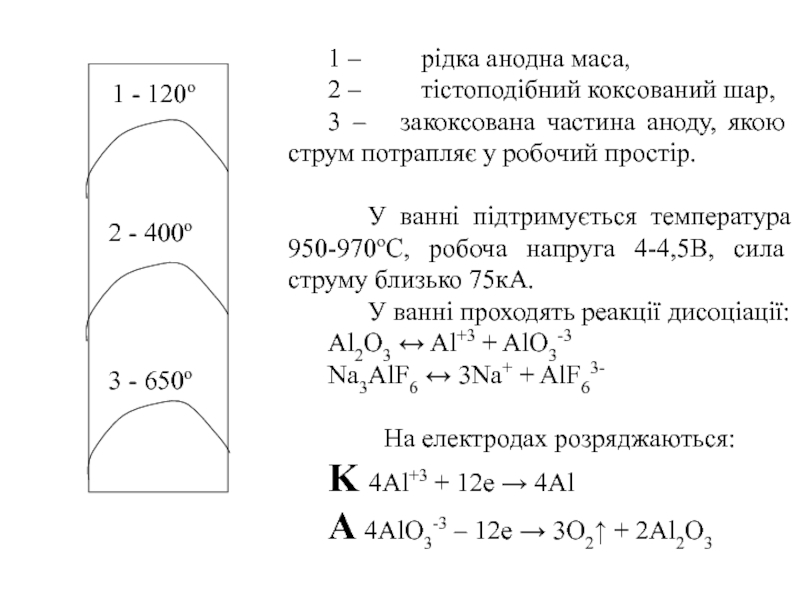

Слайд 173 - 650о

1 - 120о

1 –

рідка анодна маса,

2 – тістоподібний коксований

шар,

3 – закоксована частина аноду, якою струм потрапляє у робочий простір.

У ванні підтримується температура 950-970оС, робоча напруга 4-4,5В, сила струму близько 75кА.

У ванні проходять реакції дисоціації:

Al2O3 ↔ Al+3 + AlО3-3

Na3AlF6 ↔ 3Na+ + AlF63-

На електродах розряджаються:

K 4Al+3 + 12e → 4Al

A 4AlO3-3 – 12e → 3O2↑ + 2Al2O3

2 - 400о

Слайд 18 Добова продуктивність ванни – близько 350кг металу, тривалість безупинної роботи

ванни 2-3 року.

Вугільні аноди взаємодіють з киснем, що виділяється, з

утворенням СО2 і СО. Крім цього на аноді виділяється F2, що утворює CF4 і HF. Аноди, що самообпікаються, виділяють в атмосферу (мг/м3):

пил – 300-700,

HF – 200-350,

смолисті речовини – 30-40.

Для одержання 1т металевого алюмінію необхідно:

1,9-2т Al2O3,

0,1т Na3AlF6,

40кг Са2,

0,7т анодної маси,

17-22МВт*год електроенергії.

У структурі собівартості алюмінію витрати на електроенергію складають більше 30%, близько 50% приходиться на сировину й основні матеріали.

Слайд 19 Під час електролітичного виробництва металевого алюмінію за традиційною технологією —

високотемпературним електролізом криоліту — утворюються як газоподібні, так і тверді

відходи, які містять фтор і фтористі сполуки, що згубно впливають на тканину кісток і зубів.

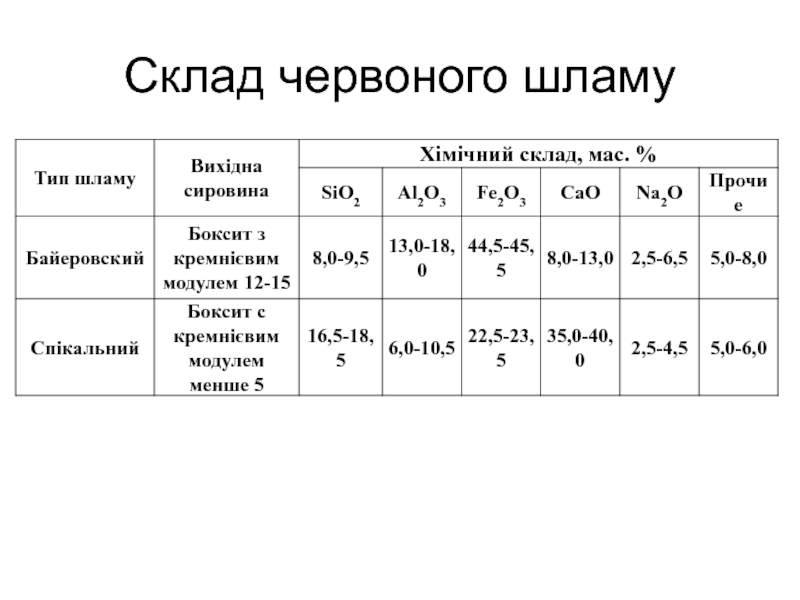

Один із найнебезпечніших твердих відходів, який у вигляді пульпи скупчується в шламосховищі – червоний шлам.

Слайд 21Аналіз масштабів забруднень від Миколаївського глиноземного заводу

ТОВ «Миколаївський глиноземний завод»

за валовим обсягом викидів забруднюючих речовин в атмосферне повітря входить

до першої трійки підприємств області. Він перебуває на державному обліку як об'єкт, що справляє або може справити шкідливий вплив на стан здоров'я людей і стан атмосферного повітря через види та обсяги забруднюючих речовин, які викидаються в атмосферне повітря.

У 2005 році глиноземний завод використав 5566,6 тис. кубометрів води, з яких 4964,9 тис. отримав із міськводопроводу для виробничих потреб. Жителі м.Миколаїв за нормами використовують лише одну десяту частину того, що споживає підприємство.

Від стаціонарних джерел викинуто в атмосферу 2,516 тис. тонн забруднюючих речовин, зокрема: оксидів азоту – 1,275 тис. тонн; речовин у вигляді суспендованих твердих частинок – 0,705 тис. тонн; оксидів вуглецю – 0,290 тис. тонн тощо.

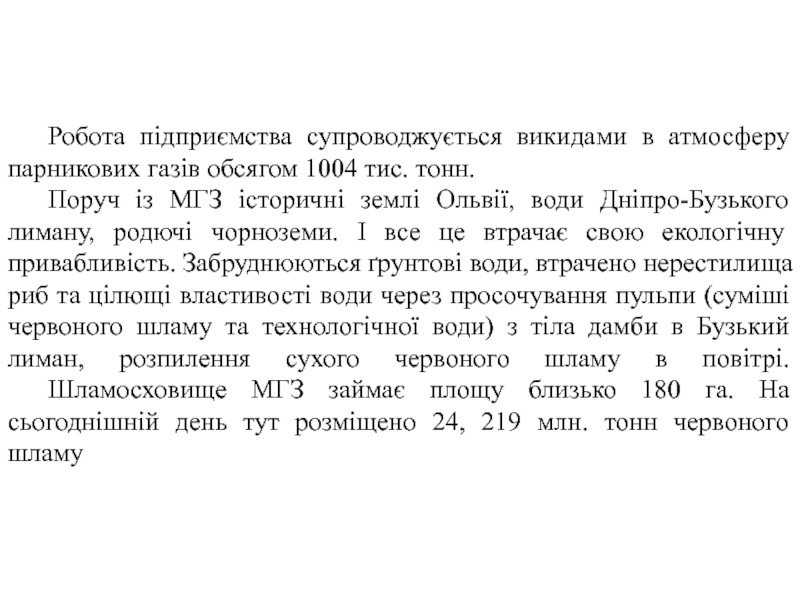

Слайд 22 Робота підприємства супроводжується викидами в атмосферу парникових газів обсягом 1004

тис. тонн.

Поруч із МГЗ історичні землі Ольвії, води Дніпро-Бузького

лиману, родючі чорноземи. І все це втрачає свою екологічну привабливість. Забруднюються ґрунтові води, втрачено нерестилища риб та цілющі властивості води через просочування пульпи (суміші червоного шламу та технологічної води) з тіла дамби в Бузький лиман, розпилення сухого червоного шламу в повітрі.

Шламосховище МГЗ займає площу близько 180 га. На сьогоднішній день тут розміщено 24, 219 млн. тонн червоного шламу

Слайд 24Катастрофа в Угорщині

Внаслідок розвалу греблі в 2010 році витекло 1,1

млн.м3 червоного щламу.

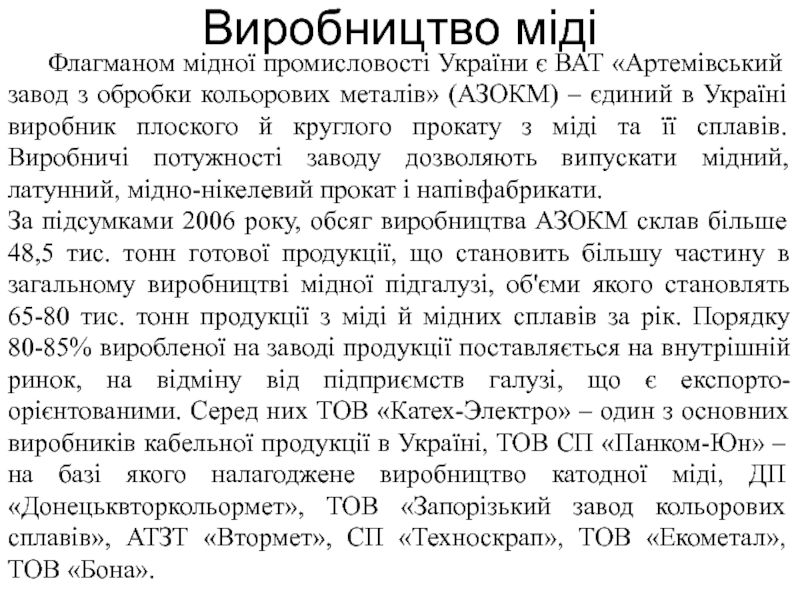

Слайд 25 Флагманом мідної промисловості України є ВАТ «Артемівський завод з обробки

кольорових металів» (АЗОКМ) – єдиний в Україні виробник плоского й

круглого прокату з міді та її сплавів. Виробничі потужності заводу дозволяють випускати мідний, латунний, мідно-нікелевий прокат і напівфабрикати.

За підсумками 2006 року, обсяг виробництва АЗОКМ склав більше 48,5 тис. тонн готової продукції, що становить більшу частину в загальному виробництві мідної підгалузі, об'єми якого становлять 65-80 тис. тонн продукції з міді й мідних сплавів за рік. Порядку 80-85% виробленої на заводі продукції поставляється на внутрішній ринок, на відміну від підприємств галузі, що є експорто-орієнтованими. Серед них ТОВ «Катех-Электро» – один з основних виробників кабельної продукції в Україні, ТОВ СП «Панком-Юн» – на базі якого налагоджене виробництво катодної міді, ДП «Донецьквторкольормет», ТОВ «Запорізький завод кольорових сплавів», АТЗТ «Втормет», СП «Техноскрап», ТОВ «Екометал», ТОВ «Бона».

Виробництво міді

Слайд 26Властивості міді та сплавів на її основі

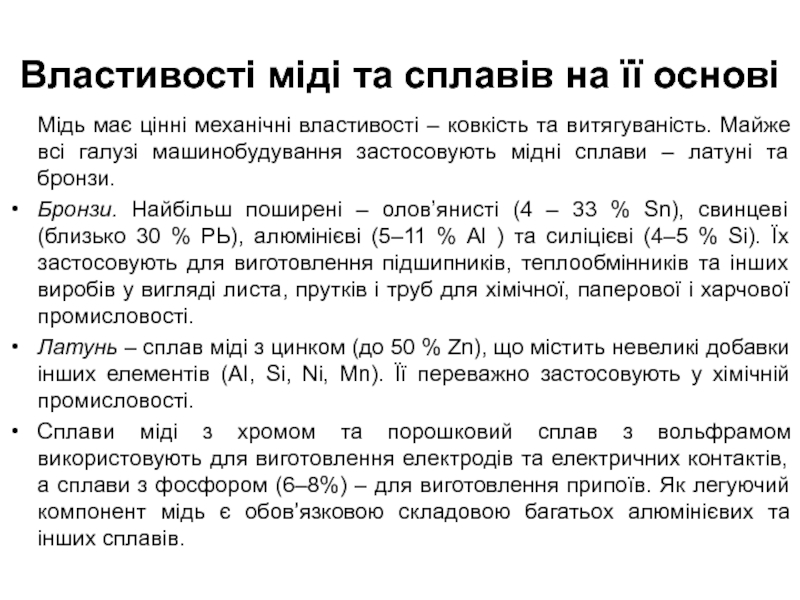

Мідь має цінні механічні

властивості – ковкість та витягуваність. Майже всі галузі машинобудування застосовують

мідні сплави – латуні та бронзи.

Бронзи. Найбільш поширені – олов’янисті (4 – 33 % Sn), свинцеві (близько 30 % РЬ), алюмінієві (5–11 % Аl ) та силіцієві (4–5 % Si). Їх застосовують для виготовлення підшипників, теплообмінників та інших виробів у вигляді листа, прутків і труб для хімічної, паперової і харчової промисловості.

Латунь – сплав міді з цинком (до 50 % Zn), що містить невеликі добавки інших елементів (АІ, Sі, Ni, Мn). Її переважно застосовують у хімічній промисловості.

Сплави міді з хромом та порошковий сплав з вольфрамом використовують для виготовлення електродів та електричних контактів, а сплави з фосфором (6–8%) – для виготовлення припоїв. Як легуючий компонент мідь є обов’язковою складовою багатьох алюмінієвих та інших сплавів.

Слайд 27П О С Т А Н О В А

від 10 травня 1995 р. N 330

Про Комплексну

програму розвитку промислової бази для виробництва міді, її сплавів і

напівфабрикатів

(Мідь України)

4. Державному комітетові по геології і використанню надр

прискорити в 1995 - 1996 роках оцінку родовищ самородної міді в

Турійсько-Луківському рудному полі з визначенням доцільності їх

розвідки та експлуатації.

Слайд 28 Більшість мідних руд збагачують методом флотації. Мідний концентрат, одержуваний із

сульфідних руд, містить 10-35% Cu, 30-35% Fe і 20-24% S.

Вміст порожньої породи (SiО2, Al2O3, CaСО3) складає 3-15%.

Основний метод одержання міді – пірометалургійний. Отриманий концентрат піддають плавці в електричній чи відбивній печі з одержанням штейну (сплаву сульфідів Cu і Fe: 15-55% Cu, 15-50% Fe, 20-30% S) і шлаку (сплаву SiО2, Fe, Ca, Al2O3 + 0,1-0,5%Cu). Гази, що виділяються при цьому, містять S, CО, CS2, H2S, оксиди As, Sb, P. Потім штейн піддають плавці в конверторі, що продувається повітрям. Конвертування складається з двох періодів:

1 – окислювання Fe з одержанням білого штейну (тривалість 6-25 годин) 2Fe + 3O2 → 2Fe + 2SO2

2Cu2S + 3O2 → 2Cu2O + 2SO2

У присутності Fe оксид Cu(1) нестійкий і розкладається

Cu2O + Fe → Cu2S + Fe

Fe шлакується (зв'язується) кварцовим піском

Fe + Si2 = FeSi3

Слайд 29 У конверторі залишається білий штейн Cu2S.

2 – реакційний, тривалістю 2-3

години, під час якого утвориться чорнова мідь, що містить 98-99,5%

Cu

Cu2S + O2 → 2Cu + SO2

і у виді домішок Se, Te, Bi, Zn, Co, Ni, Au, Ag

Отримана чорнова мідь йде на рафінування – насичується киснем у рідкому стані. При цьому домішки переходять в оксиди (шлак). Після видалення шлаку частково окислену мідь відновлюють зануренням у розплавлений метал сирої деревини

2Cu2O + C → 4Cu + CO2

Для одержання 1 т чорнової міді треба 100 т руди, 800 кВт/год електроенергії, 2 т палива, 500 м куб води.

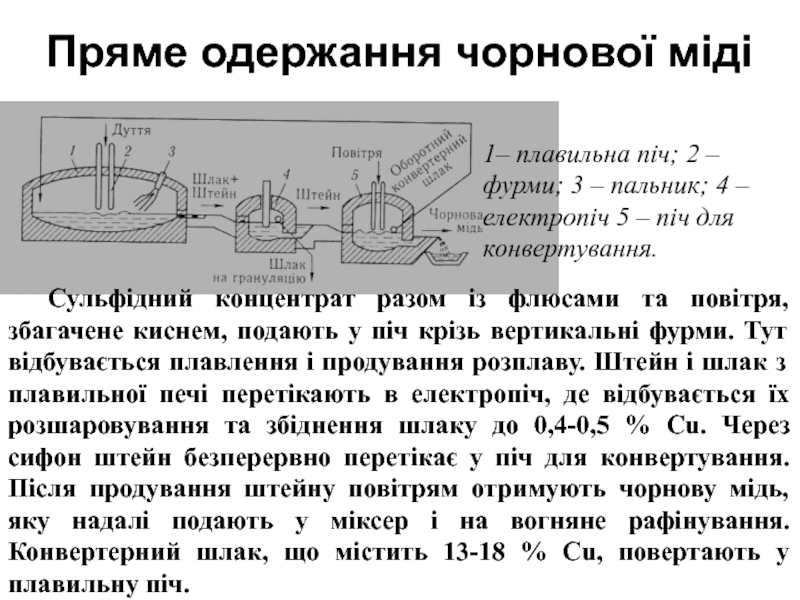

Слайд 30Пряме одержання чорнової міді

1– плавильна піч; 2 – фурми;

3 – пальник; 4 – електропіч 5 – піч для

конвертування.

Сульфідний концентрат разом із флюсами та повітря, збагачене киснем, подають у піч крізь вертикальні фурми. Тут відбувається плавлення і продування розплаву. Штейн і шлак з плавильної печі перетікають в електропіч, де відбувається їх розшаровування та збіднення шлаку до 0,4-0,5 % Сu. Через сифон штейн безперервно перетікає у піч для конвертування. Після продування штейну повітрям отримують чорнову мідь, яку надалі подають у міксер і на вогняне рафінування. Конвертерний шлак, що містить 13-18 % Сu, повертають у плавильну піч.

Слайд 31Свинцева промисловість

На сьогодні Україна виробляє близько 50-60 тис. тонн свинцю.

Найбільшим виробником даного металу і його сплавів в Україні є

ЗАТ "Свинець", що виробляє нині більше 10 тис. тонн свинцю і його сплавів за рік.

Продукцію даного підприємства споживають в основному акумуляторні й кабельні заводи країн СНД, зокрема найбільше підприємство-виробник акумуляторної продукції в Україні – НАК «ІСТА». Певну кількість свинцевої продукції споживають також країни Балтії й Західної Європи. Окрім ЗАТ «Свинець», основними виробниками свинцевої продукції в Україні є ТОВ «Укрсплав», ВАТ «Мегатекс», ТОВ «НВП Енергосплав», ТОВ «Владармет».

Слайд 32Титанова промисловість

Єдина в кольоровій металургії України, що має практично повний

виробничий цикл, починаючи від видобутку руд, що містять титан, і

закінчуючи виробництвом двоокису титану.

Державне підприємство "Запорізький титаномагнієвий комбінат" (ЗТМК) – єдиний в Україні виробник металевого губчатого титану. При проектній потужності 20 тис. тонн титанової губки за рік, у цей час комбінат робить порядку 9 тис. тонн даного товару за рік. Частину губки комбінат переробляє на власних потужностях у напівфабрикати – титанові злитки, залишок (90-95%) поставляє на інші підприємства, в основному за кордон.

Прокатні потужності для переробки титанових напівфабрикатів в Україні відсутні, тому майже весь об'єм даної продукції йде на експорт. Нині розглядається питання щодо налагодження виробництва титанового прокату на одному з підприємств України, що мають прокатні потужності.

Слайд 33Виробництво магнію

Магній добувають електролізом розплаву зневоднених хлориду магнію MgCl2 або

карналіту KCl*MgCl2*6H2O. В останьому випадку на катоді виділяється тільки магній.

Анодний і катодний простори електролізера розділяють дрібнопористою керамічною трубкою, а над магнієм, який утворюється, з метою запобігання його окиснення пропускають водень. Для добування 1 тони магнію потрібно затратити 20 тис. кВт*год електроенергії.

Світове виробництво магнію (в тис. т) в 1935 становило 1,8, у 1943 – 238, в 1988 – 364. У 1995 було вироблено бл. 5 млн т сполук магнію. Біля 41% світового виробництва металевого магнію і 12% його сполук припадає на частку США (1995). Великі виробники металевого магнію: Туреччина і КНДР, сполук магнію – Росія, Китай, КНДР, Туреччина, Австрія і Греція. Великі запаси магнезійних солей містяться в ропі затоки Кара-Богаз-Гол.

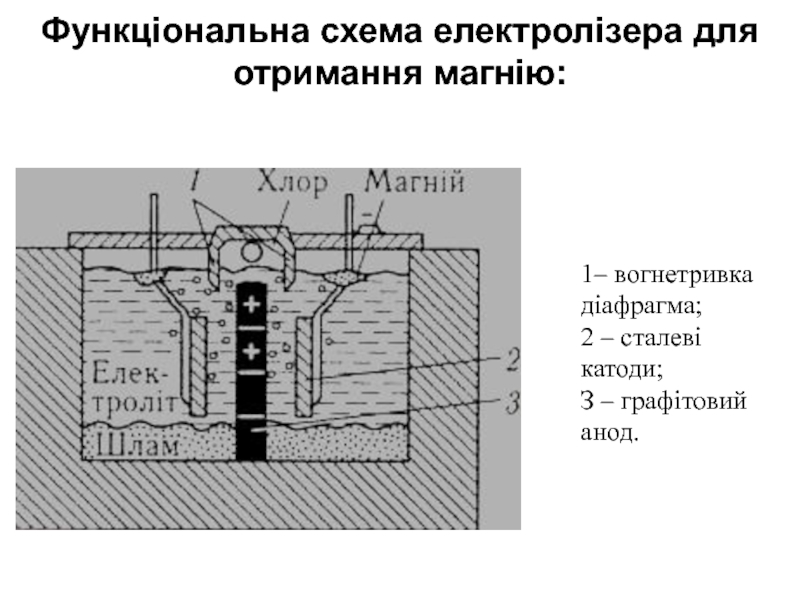

Слайд 34Функціональна схема електролізера для отримання магнію:

1– вогнетривка діафрагма;

2

– сталеві катоди;

З – графітовий анод.