Слайд 1ЛЕКЦИЯ 1

Основы резания металлов

Слайд 2Этапы развития науки о резании металлов. Начало.

1848—1849 Франция. Опыты Кокилья

по сверлению отверстий в орудийных стволах

1880 «Сопротивление металлов и

дерева резанию» И. А. Тиме

1893 «Работа и усилие, необходимые для отделения металлических стружек» К. А. Зворыкин

1896 «Резание металлов» А. А. Брикс

1915«Явления, происходящие при резании металлов» Я. Г. Усачев

Слайд 3Этапы развития науки о резании металлов. Советское время.

1919-1926 «Влияние размеров

стружки на усилие резания металлов» А.Н. Челюсткин

1936 создана «Комиссия по

резанию металлов» Е.П. Надеинская, А.И. Каширин, В.А. Кривоухов, И.М. Беспрозванный и С.Д. Тишин

1945 г. — В.А. Кривоухов «Деформирование поверхностных слоев металла в процессе резания».

1946 г. — И.М. Беспрозванный «Физические основы теории резания металлов».

1949 г. — С.Ф. Глебов «Механизм пластической деформации при резании металлов».

1950 г. — А.И. Исаев «Процесс образования поверхностного слоя при обработке металлов резанием».

1953 и 1958 г. — опубликованы две монографии М.И. Клушина «Резание металлов».

Слайд 4Основные сведения о резании металлов

1 – обрабатываемая поверхность,

2 — обработанная

поверхность,

3 – поверхность резания.

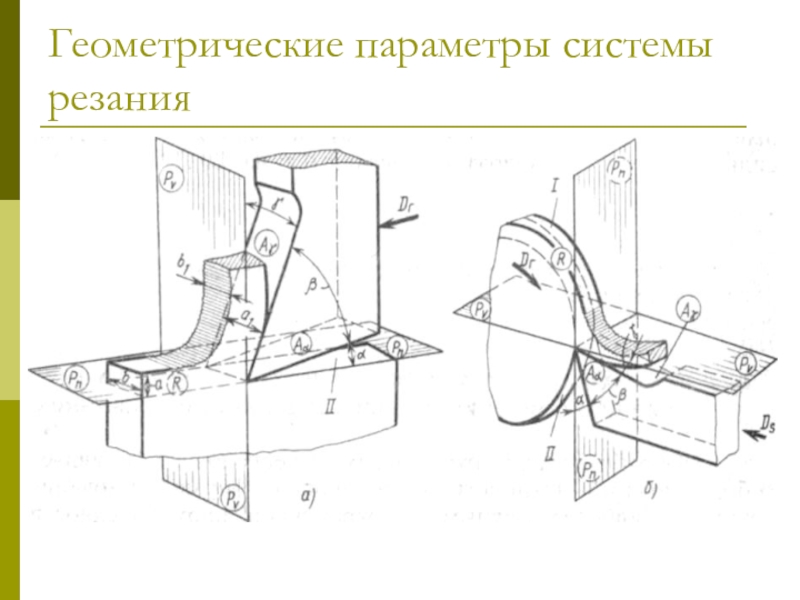

Слайд 5Геометрические параметры системы резания

Слайд 6Определения

главное движение (Dг) — движение с наибольшей скоростью, обеспечивающее отделение

стружки

движение подачи (Ds) — движение, обеспечивающее непрерывность врезания лезвия в

заготовку

результирующее движение резания (De) — геометрическая сумма (Dг)и(Ds)

Слайд 7Режим резания характеризуют три параметра:

глубина резания t (мм); Глубиной

резания называется толщина слоя обрабатываемого материала, срезаемого за один проход

инструмента

подача s (мм/об); Подачей называется величина перемещения инструмента или обрабатываемого изделия в единицу времени или величина, этого перемещения, отнесенная к величине главного движения.

скорость резания v (мм/мин); Скоростью резания называется скорость перемещения поверхности резания относительно режущей кромки инструмента.

Слайд 8Основные случаи резания

Свободное резание. Происходит в случае, когда в

резании участвует одна прямолинейная режущая кромка. Деформированное состояние срезаемого слоя

при этом является плоским.

Несвободное (осложненное) резание Характеризуется тем, что отдельные объемы срезаемого слоя на разных участках режущей кромки перемещаются в разных направлениях, что создает условия сложного деформирования и затрудняет образование стружки.

Слайд 9Схема процесса деформирования металла

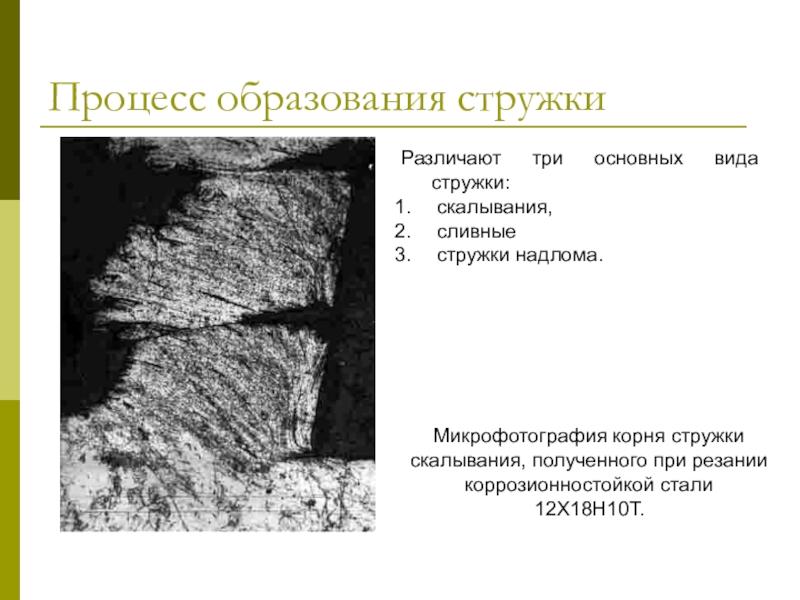

Слайд 10Процесс образования стружки

Микрофотография корня стружки скалывания, полученного при резании

коррозионностойкой стали 12Х18Н10Т.

Различают три основных вида стружки:

скалывания,

сливные

стружки надлома.

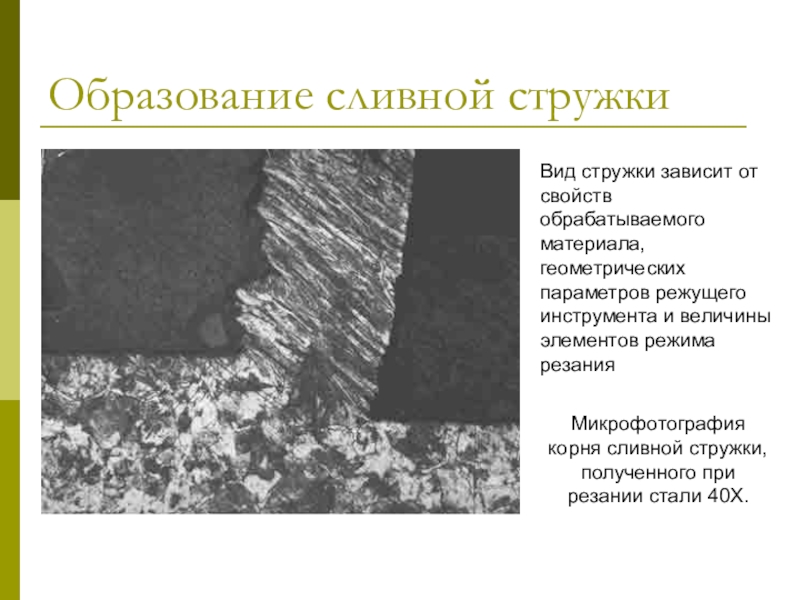

Слайд 11Образование сливной стружки

Микрофотография корня сливной стружки, полученного при резании стали

40Х.

Вид стружки зависит от свойств обрабатываемого материала, геометрических параметров режущего

инструмента и величины элементов режима резания

Слайд 12Деформация элементов сливной стружки

Слайд 13Схема образования стружек скалывания

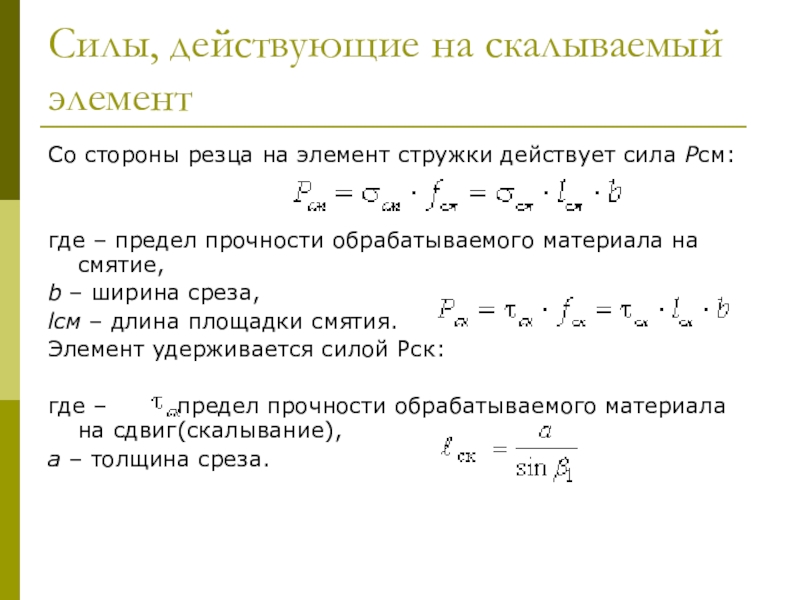

Слайд 14Силы, действующие на скалываемый элемент

Со стороны резца на элемент стружки

действует сила Рсм:

где – предел прочности обрабатываемого материала на смятие,

b

– ширина среза,

lсм – длина площадки смятия.

Элемент удерживается силой Рск:

где – предел прочности обрабатываемого материала на сдвиг(скалывание),

а – толщина среза.

Слайд 15Параметры, определяющие размеры скалываемых элементов

физико-механические свойства обрабатываемого материала,

толщины среза,

величины переднего угла и угла скалывания,

свойства внешней среды, в

которой осуществляется резание.

Слайд 16Усадка стружки

Количественно усадка оценивается коэффициентом усадки стружки, который отражает

величину пластической деформации, имевшей место при резании.

коэффициент продольной усадки

коэффициент поперечной усадки

Слайд 18Причины наростообразования

Возникновение клинообразной застойной зоны упрочненного материала впереди режущего лезвия

Повышенная

физическая активность вступающего в контакт металла

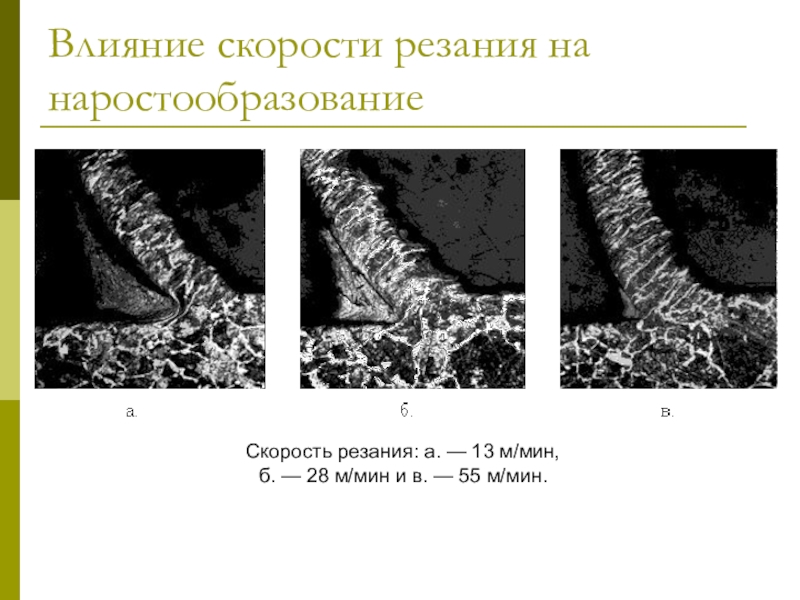

Слайд 19Влияние скорости резания на наростообразование

Скорость резания: а. — 13 м/мин,

б. — 28 м/мин и в. — 55 м/мин.

Слайд 20Условия существования нароста

Обрабатываемый материал должен обладать способностью упрочняться при

пластическом деформировании.

Температура в зоне резания должна быть ниже той температуры,

при которой происходит разупрочнение материала нароста.

Должна образовываться сливная стружка. При образовании стружек скалывания нарост не удерживается на передней поверхности вследствие прерывистости процесса резания.

Коэффициент трения в зоне контакта обрабатываемого материала с передней поверхностью должен быть больше единицы.

Слайд 21Влияние нароста на процесс резания

Слайд 22Фотографии проходного упорного резца со стороны главной задней поверхности (вверху

) и со стороны передней поверхности (внизу ), с наростом

(слева ) и после его удаления (справа )

Слайд 23Деформация материала под поверхностью резания

I – зона больших пластических деформаций;

II – зона наклепанного металла; III – зона исходного металла

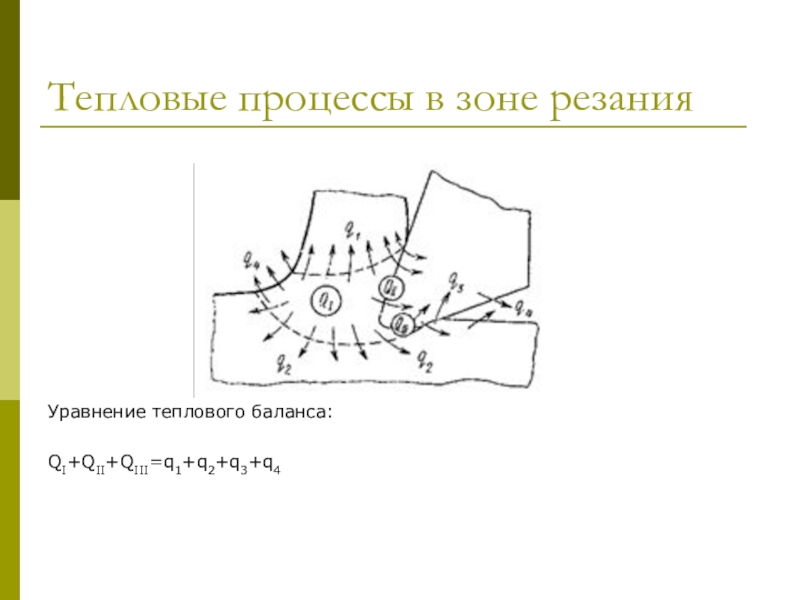

Слайд 24Тепловые процессы в зоне резания

Уравнение теплового баланса:

QI+QII+QIII=q1+q2+q3+q4

Слайд 25Контрольные вопросы

Какие существуют движения в лезвийной обработке

Что такое режим резания

Какие

бывают виды стружек и от чего зависят

Условия существования нароста