Слайд 1Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

Тепловые МУН основаны на

введении в пласт тепловой энергии (закачка в пласт горячей воды

или пара) или производстве ее в пластовых условиях (внутрипластовое горение).

Тепловые МУН используют, преимущественно, для разработки месторождений с залежами вязких нефтей и битумов. Технологиям тепловых МУН посвящено наибольшее количество работ в мире. Первые опыты по тепловому воздействию на пласт в СССР были начаты в 30-е годы ХХ века.

В основе тепловых МУН лежит существенное увеличение скорости фильтрации жидкостей в пористой при среде при нагреве. Увеличение скорости фильтрации происходит благодаря снижению вязкостей жидкостей, изменению их структурно-механических свойств и сил поверхностного натяжения на границе раздела фаз.

Слайд 2Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

Тепловые методы по объему

воздействия на пласт делятся на две группы:

- обработка призабойных зон

скважин паром, горячей водой, паром с различными химическими добавками;

- площадное воздействие на пласт паром, горячей водой, внутрипластовым горением и применение комбинированных технологий.

Закачка горячей воды. Основной механизм увеличения нефтеотдачи пластов при закачке горячей воды основан на снижении вязкости нефти и ее тепловом расширении. В начале процесса закачки горячей воды в пласт она быстро отдает тепло породе, и остывает до пластовой температуры. Со временем пласт прогревается, в разработку включаются малопроницаемые участки, которые были обойдены или слабо промыты водой пластовой температуры.

Слайд 3Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

Закачка горячей воды.

В

некоторых случаях при закачке горячей воды может наблюдаться процесс дистилляции

(испарение и последующая конденсация легких фракций углеводорода) и инициирование смешивающегося вытеснения нефти на границе вода - нефть, что приводит к росту добычи. Смешивающееся вытеснение - вытеснение смешивающимися с нефтью веществами, дающее высокий коэффициент вытеснения (0,90-0,97), так как при полном смешивании извлекают капиллярно удержанную и пленочную нефть.

Вытеснение нефти из пласта перегретым паром эффективнее, чем горячей водой, так как пар содержит больше тепла, поэтому наибольшее распространение в мировой практике получили технологии, основанные на закачке в пласт пара: циклические обработки паром призабойных зон добывающих скважин и площадная закачка пара через нагнетательные скважины.

Слайд 4Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

Площадная закачка пара.

Факторы,

повышающие нефтеотдачу при закачке пара:

- снижение вязкости нефти (основной фактор).

Так, при повышении температуры Ярегского пласта с 10 до 70-80°С вязкость нефти снижается с 12000 до 40 мПа·с, в 300 раз (Ярегское месторождение высоковязкой нефти, Ухтинский район Республики Коми);

- термическое расширение пластовых жидкостей;

- снижение растворимости газа в нефти, выделение газа и активизация режима растворенного газа;

- интенсификация капиллярной пропитки водой;

- дистилляция нефти паром и смешивающееся вытеснение. В зоне пара происходит испарение легких компонентов нефти, которые переносятся вперед к не нагретым участкам пласта, где конденсируются и участвуют в повышении нефтеотдачи как углеводородные растворители.

Применяют следующие режимы теплового воздействия паром: непрерывный, циклический и режим чередования закачки в пласт пара и холодной воды.

Слайд 5Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

Внутрипластовое горение – это

создание, поддержание и перемещение в нефтяном пласте фронта горения или

высокотемпературной зоны, тепло в которой образуется за счет экзотермических окислительных реакций между частью пластовой нефти и кислородом воздуха.

При нагнетании воздуха зона горения, высокая температура которой поддерживается за счет сгорания части нефтепродуктов, продвигается вглубь пласта. Горячие продукты сгорания и воздух, продвигаясь по пласту, эффективно вытесняют нефть.

Слайд 6Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

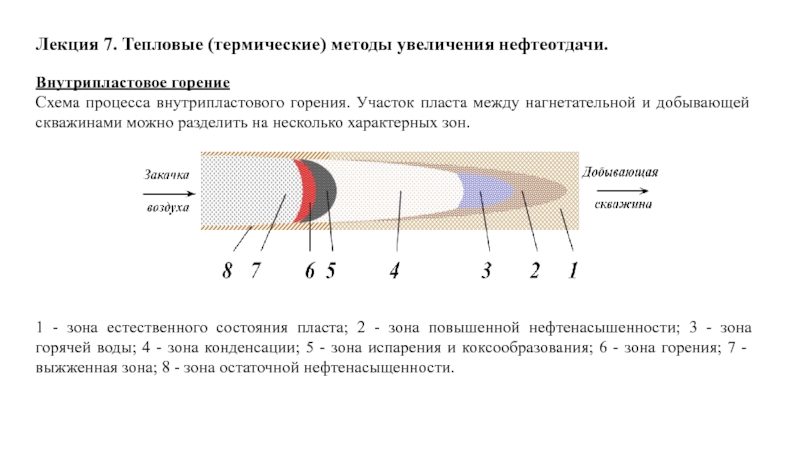

Внутрипластовое горение

Схема процесса внутрипластового

горения. Участок пласта между нагнетательной и добывающей скважинами можно разделить

на несколько характерных зон.

1 - зона естественного состояния пласта; 2 - зона повышенной нефтенасышенности; 3 - зона горячей воды; 4 - зона конденсации; 5 - зона испарения и коксообразования; 6 - зона горения; 7 - выжженная зона; 8 - зона остаточной нефтенасыщенности.

Слайд 7Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

Внутрипластовое горение

Основной показатель,

который характеризует экономическую эффективность внутрипластового горения, – соотношение объемов закачки

воздуха и добытой нефти. В успешных проектах воздухо-нефтяное отношение не превышает 3600 м³ воздуха на 1 м³ нефти.

Внутрипластовое горение осуществляют в трех разновидностях: сухое внутрипластовое горение, влажное внутрипластовое горение и сверхвлажное внутрипластовое горение. Разновидность внутрипластового горения определяется величиной водо-воздушного фактора, т. е. отношением объема закачиваемой в пласт воды к объему закачиваемого воздуха.

Соотношение закачиваемых в пласт объемов воды и воздуха составляет в среднем 1-5 м³ воды на 1000 м³ воздуха. При сверхвлажном горении водо-воздушное отношение может изменяться от 2 до 10 м³ воды на 1000 м³ воздуха.

При сухом горении скорость перемещения фронта горения составляет, в среднем, 0,13-0,15 м/ч, при влажном горении – 0,22 м/ч, при сверхвлажном – 0,36 м/ч.

Слайд 8Лекция 7. Тепловые (термические) методы увеличения нефтеотдачи.

Проектирование процесса внутрипластового горения.

При проектировании процесса внутрипластового горения рассчитывают расход воздуха, скорость продвижения

фронта горения, коэффициент нефтеотдачи в выжженной зоне, радиус фронта горения к моменту прорыва оторочки в добывающие скважины, площадь и объем выжженной зоны, время выжигания, объем извлекаемой из пласта нефти, расход воздуха на извлечение 1 м3 нефти.

С увеличением вязкости нефти возрастает эффективность теплового воздействия по сравнению с традиционными методами разработки, однако при очень большой вязкости становится большим фильтрационное сопротивление пласта, что приводит к трудностям при освоении нагнетательных скважин в начальный период разработки. Пласты с большим содержанием глин, например, полимиктовые песчаники, могут быть непригодными для закачки пара из-за разбухания глин под воздействием пресной воды.

Слайд 9Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП)

заключается в том, что на забое скважины, путем закачки жидкости

(жидкость разрыва), создают давление, превышающее горное (то есть вес вышележащих пород).

Под действием созданного давления происходит раскрытие естественных или образование искусственных трещин в продуктивном пласте. Трещину увеличивают, продолжая закачивать жидкость. При достижении трещиной определенных размеров в жидкость разрыва подают расклинивающий агент, называемый проппантом (искусственный песок с частицами шаровидной формы). Проппант подают для того, чтобы удерживать трещину в раскрытом состоянии после прекращения подачи жидкости разрыва и снятия избыточного давления. Проппант, оставшийся в скважине, продавливают в пласт.

Слайд 10Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП)

О раскрытии естественных или образовании искусственных трещин в пласте судят

по графикам изменения расхода и давления при проведении ГРП. Образование искусственных трещин на графике характеризуется падением давления при постоянном темпе закачки (рис. А), а при раскрытии естественных трещин расход жидкости разрыва растет не пропорционально росту давления (рис. Б).

Слайд 11Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП)

За счет созданной трещины, заполненной проппантом, расширяется область пласта, дренируемая

скважиной, подключаются участки пласта, ранее не участвовавшие в разработке. ГРП позволяет увеличивать дебиты скважин в несколько раз, по нефти, в среднем, в 3 раза.

Трещина разрыва, образующаяся в результате ГРП, может быть горизонтальной или вертикальной. На глубине забоя скважины до ~500 м в результате ГРП, как правило, возникают горизонтальные трещины, ниже 500 м - вертикальные.

Проведение первого в мире ГРП приписывают компании «Halliburton», выполнившей его в США в 1947 г. В качестве жидкости разрыва использовали техническую воду, в качестве проппанта - речной песок.

В СССР теоретические основы ГРП были разработаны С.А. Христиановичем и Ю.П. Желтовым (1953 г.), которые создали математическую модель образования и распространения горизонтальной и вертикальной трещин в пласте и дали методу ГРП теоретическое обоснование.

Слайд 12Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП)

Промышленное внедрение ГРП в СССР начато в 1954 г., в

1958–1964 гг. количество операций ГРП составляло 1,5-2,5 тыс. в год. С началом разработки месторождений Западной Сибири от применения ГРП на добывающих нефтяных скважинах, практически, отказались, так как не было необходимости в дополнительных методах интенсификации добычи нефти. К ГРП вновь вернулись в конце 1980-х, когда структура запасов нефти и газа существенно изменилась.

Слайд 13Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП):

современные представления о механизмах ГРП.

1. При нагнетании жидкости в скважину

насосными агрегатами она будет фильтроваться в пласт и создавать в нем избыточное давление. Величина избыточного давления определяется темпом закачки жидкости, ее вязкостью и проницаемостью пород пласта. В пласте избыточное давление передается на грунтовой скелет и может разорвать его. Образование или раскрытие трещин происходит тогда, когда давление внутри скелета пласта окажется больше внешнего давления, сжимающего этот скелет.

2. Полное горное давление - это произведение среднего удельного веса пород и глубины залегания пласта. Горизонтальная (боковая) составляющая горного давления пропорциональна вертикальной и может быть равной ей или быть несколько меньше. Давление, сжимающее скелет пласта в вертикальном направлении, равно местному горному давлению, поэтому для образования горизонтальных трещин в пласте необходимо создать давление, большее вертикальной составляющей местного горного давления. В горизонтальном направлении пласт сжат боковой составляющей горного давления и для образования трещин в вертикальной плоскости необходимо, чтобы давление в скелете пласта превышало горизонтальную составляющую горного давления.

Слайд 14Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП):

современные представления о механизмах ГРП.

3. При осуществлении ГРП оказалось, что

в большинстве случаев разрывы пород происходят при давлениях меньших, чем полное горное давление. Из этого следует, что в пластах должны образовываться в основном вертикальные трещины. Однако, как показали Ю.П. Желтов и С.А. Христианович, значительное снижение горного давления может происходить вследствие наличия в вышележащих породах глин и других пластичных материалов, которые способны течь и выдавливаться под давлением вышележащих пород в скважину в процессе ее бурения. При этом в приствольной зоне скважины происходит как бы передача давления на вышележащие и нижележащие пласты. Снижение горного давления происходит в основном в районе скважины, тогда как в удаленной части пласта давление сохраняется первоначальным.

Снижение горного давления вблизи скважины объясняет образование горизонтальных трещин при давлениях ниже геостатического. Таким образом, в общем случае, величина давления в скважине при ГРП не определяет ориентацию трещин.

Слайд 15Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП):

современные представления о механизмах ГРП.

4. Протяженность трещин ГРП может достигать

сотен метров и определяется технико-технологическим обеспечением процесса, свойствами жидкости разрыва, темпами и объемами ее закачки.

5. Ширина раскрытия трещин ГРП зависит от упругих деформаций пород пластов, технико-технологического обеспечения процесса и может составлять несколько сантиметров.

6. Развитие вертикальных трещин по толщине пласта ограничивается кровлей и подошвой в пределах одного напластования, а горизонтальные трещины распространяются, как правило, по напластованию пород, приурочиваясь к кровле или подошве пласта или литологического включения в нем.

7. Резкий спад давления наблюдается, в основном, при ГРП монолитных пород, для разрушения которых необходимо дополнительное давление. При наличии естественных трещин по мере повышения давления на забое скважины выше местного горного давления происходит постепенное раскрытие трещин, а увеличение темпа нагнетания жидкости приводит к повышению давления нагнетания и, соответственно, к увеличению ширины раскрытия трещин и их протяженности.

Слайд 16Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Для проведения ГРП применяют

три основные технологические схемы:

- однократный (одностадийный) ГРП, когда воздействию закачиваемой

жидкости гидроразрыва подвергают все пласты или пропластки, эксплуатируемые скважиной;

- многостадийный ГРП, когда гидроразрыву последовательно подвергают два или более пластов или пропластков, вскрытых скважиной (в СССР многостадийный ГРП применяли с 1958 г.)

- поинтервальный (направленный) ГРП, когда гидроразрыву подвергают один определенный пласт или пропласток.

Слайд 17Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Гидравлический разрыв пласта (ГРП)

В малопроницаемых пластах ГРП увеличивает охват пласта заводнением, позволяет увеличить

рентабельный срок эксплуатации скважин или обеспечить более высокие накопленные объемы добычи нефти. Ряд месторождений Нефтеюганского региона с малопроницаемыми пластами не могут быть рентабельно разработаны без применения ГРП из-за низких дебитов скважин. К таким месторождениям относятся Приобское, Приразломное, Малобалыкское, Обминское и ряд других. В связи с этим в ООО «РН–Юганскнефтегаз» ГРП рассматривают как метод регулирования разработки месторождений с низкопродуктивными коллекторами. Так, за период с 1992 по 2004 гг. на одном из крупнейших месторождений страны - Приобском (в пределах северной лицензионной территории) - было выполнено более 1300 ГРП (включая более 500 скважино-операций на вновь вводимых из бурения скважин), в результате чего было обеспечено до 50% всей добычи нефти.

ГРП применяют во всех нефтяных регионах страны, в основном в малопроницаемых, высоко расчлененных пластах, для получения рентабельных дебитов добывающих скважин и стабильной приемистости нагнетательных скважин с подключением в разработку тонкослоистых слоев и линз.

Слайд 18Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Влияние ГРП на оборудование

и подготовку нефти.

Чтобы хорошо удерживать проппант жидкости разрыва должны

обладать повышенной, по сравнению с водой, вязкостью. Поэтому уже более 60 лет для ГРП используют жидкости на гуаровой основе – загущенную воду и гели (вначале использовали крахмал).

Интересный факт: нефтяные гели для ГРП «родились» из исследований по совершенствованию напалмов.

В качестве понизителей трения в жидкостях разрыва используют ПАА. После проведения ГРП и запуска добывающей скважины в работу часть жидкости разрыва и проппанта «вымываются» из пласта добываемой жидкостью и поступают в погружное насосное оборудование, трубопроводы и поверхностное оборудование.

Слайд 19Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Влияние ГРП на оборудование

и подготовку нефти.

Массовое использование ГРП привело к возникновению нового

типа осложнений в работе погружного насосного оборудования, причиной которого является вынос проппанта (в том числе раскрошенного) и продуктов разрушения пласта - мелкой песчаной и супесчаной взвеси - механических примесей. Масса выносимых механических примесей - от сотен кг до десятков тонн. Это приводит к преждевременному износу и отказам оборудования. Повышенная концентрация механических примесей в добываемой жидкости разрушает рабочие колеса УЭЦН, опорные и промежуточные подшипники насосов, а также увеличивает нагрузки на вал на скручивание, что приводит к срезанию шлицевой части либо слому вала по телу. Указанные причины существенно уменьшают время наработки УЭЦН на отказ.

Слайд 20Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Влияние ГРП на оборудование

и подготовку нефти.

ПАА и полисахариды стабилизируют нефтяные эмульсии и

затрудняют процесс подготовки нефти.

Отложения на фильтре мультифазного насоса после ГПР.

Состав отложений:

проппант;

полимер (гель);

механические примеси;

нефть.

Салымское месторождение (Нефтеюганский район), 2017 г.

Слайд 21Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Основные расчетные показатели процесса

ГРП - давление разрыва, расход рабочих жидкостей и проппанта, радиус

трещин, проницаемость трещин, призабойной зоны и всей дренажной системы, дебит скважины после ГРП, тип и количество агрегатов для проведения ГРП, ожидаемая эффективность.

Слайд 22Лекция 8. Физические (механические) методы увеличения нефтеотдачи.

Уплотнение сетки скважин в

процессе разработки широко использовали (и используют) на месторождениях всех нефтедобывающих

регионов России.

Бурение горизонтальных скважин. Количество ежегодно вводимых в эксплуатацию в России горизонтальных скважин неуклонно растет (рис. 12), в 2007 г. оно составляло ~400 шт. Годовая добыча нефти по вновь введенным в 2007 г. горизонтальным скважинам составила более 4 млн. т. Горизонтальные скважины используют на различных по своим характеристикам месторождениях для решения разнообразных задач, в том числе для повышения охвата пласта воздействием.

Бурение боковых (вторых, третьих и т.д.) стволов скважин. Наряду с чисто экономическими преимуществами боковых стволов немаловажным фактором является возможность «адресной» проводки боковых стволов на остаточные запасы нефти. Хорошо изученное геологическое строение пласта позволяет практически во всех случаях получить положительный результат.

Вовлечение в разработку остаточных запасов нефти (увеличения охвата пласта воздействием) боковыми стволами достигается за счет отбора нефти из пропластков в обводненных зонах пластов непосредственно боковыми стволами, пробуренными в эти зоны и за счет перераспределения потоков в пластах и вовлечения в процесс фильтрации остаточной нефти из застойных зон.

Слайд 23Лекция 9. Нетрадиционные методы увеличения нефтеотдачи.

Импульсное электрическое воздействие на пласт.

В середине 70-х годов XX века был подтвержден эффект изменения

структуры порового пространства пласта при прохождении через него электрических токов, эксперименты по импульсному электрическому воздействию на продуктивные пласты дали положительные результаты.

Метод виброволнового воздействия на ПЗП называют также вибрационным. Он был разработан и впервые применен на нефтяных месторождениях в 60-х гг. ХХ века.

Импульсно-ударные методы основаны на использовании эффекта ударной волны и вызываемых ею возмущений в пласте. Для создания таких воздействий применяют химические, механические, гидравлические, пневматические и электрофизические источники.

Сейсмическое воздействие на пласт. Давно было замечено, что после землетрясений изменяются пластовые давления и дебиты добывающих скважин. Сейсмическое воздействие на пласт осуществляют с помощью вибросейсмических источников, размещаемых на поверхности Земли, сейсмических вибраторов, устанавливаемых на устьях скважин, трубно-стержневых волноводов.

Слайд 24Лекция 9. Нетрадиционные методы увеличения нефтеотдачи.

Термогазовое воздействие на пласт.

Метод

впервые предложен институтом ВНИИнефть в 1971 г. Он основан на

закачке в пласт воздуха и создании в пласте эффективных вытесняющих агентов за счет внутрипластовых окислительных процессов.

Термогазовая технология имеет принципиальные отличия от обычного процесса внутрипластового горения, реализуемого на высоковязких нефтях. При сухом внутрипластовом горении в пласте с высоковязкой нефтью 60-80% вытеснения реализуется в области фронта горения. В термогазовой технологии на фронте высокотемпературных реакций вытесняется только 5-15% нефти. В результате окислительных реакций непосредственно в пласте вырабатывается высокоэффективный газовый агент, содержащий азот, углекислый газ и ШФЛУ. Основное вытеснение обеспечивается именно газом, а высокая эффективность достигается за счет реализации полного или частично смешивающегося вытеснения.

Практически все месторождения Сибири с глубиной залегания более 2000 м являются кандидатами для применения технологии термогазового воздействия. Сегодня разработку сибирских месторождений ведут преимущественно путем закачки в пласт холодной воды

Слайд 25Лекция 9. Нетрадиционные методы увеличения нефтеотдачи.

Парогравитационное дренирование пласта.

Технология реализована на

некоторых месторождениях Канады, Венесуэлы, Китая для разработки месторождений битуминозных песчаников.

Эту технологию называют также парогравитационным воздействием на пласт.

Наибольшее распространение в мировой практике получил двух скважинный процесс парогравитационного дренирования. Две горизонтальные скважины, разделенные на ~ 5 м по вертикали, проходят около подошвы пласта.

Слайд 26Лекция 10. Методы определения технологической эффективности МУН.

Технологическая эффективность МУН характеризуется:

- дополнительной добычей нефти;

- сокращением объема попутно добываемой воды.

Дополнительную добычу

нефти за счет применения МУН определяют путем вычитания количества нефти, которое было бы добыто на объекте при базовом методе разработки из объема фактически добытой нефти за анализируемый период применения МУН.

Технологическую эффективность применения МУН определяют в условиях:

- применения МУН после определенного периода эксплуатации объекта разработки на базовом режиме;

- применения МУН с начала разработки объекта, то есть в условиях отсутствия фактических промысловых данных по применению базового варианта разработки объекта.

РД 153-39.1-004-96 «Методическое руководство по оценке технологической эффективности методов увеличения нефтеотдачи пластов».

Слайд 27Лекция 10. Методы определения технологической эффективности МУН.

При применении МУН после

определенного периода эксплуатации объекта на базовом режиме разработки и наличии

фактических промысловых данных по этому периоду расчет дополнительной добычи нефти проводят в следующей последовательности:

- анализ и математическая обработка фактических промысловых данных разработки объекта базовым методом;

- экстраполяция результатов на период применения МУН;

- сопоставление фактических промысловых результатов применения МУН с экстраполированными показателями базового метода разработки.

Для обработки фактических промысловых данных и экстраполяции полученных результатов используют характеристики вытеснения (при применении заводнения), зависимости падения дебита нефти во времени (при естественном режиме разработки) или математические модели фильтрации, настраиваемые по данным истории разработки.

Слайд 28Лекция 10. Методы определения технологической эффективности МУН.

Оценка технологической эффективности МУН

с использованием характеристик вытеснения.

Для обработки фактических промысловых данных и экстраполяции

полученных результатов используют характеристики вытеснения (при применении заводнения), зависимости падения дебита нефти во времени (при естественном режиме разработки) или математические модели фильтрации, настраиваемые по данным истории разработки.

Характеристикой вытеснения называют эмпирические зависимости между величинами отборов нефти, воды или жидкости, например «накопленная добыча нефти - накопленный отбор жидкости». Характеристика вытеснения отражает реальный процесс выработки запасов нефти и связанную с ним динамику обводнения продукции при разработке пластов на режиме вытеснения нефти водой.

Слайд 29Лекция 10. Методы определения технологической эффективности МУН.

Оценка технологической эффективности МУН

с использованием характеристик вытеснения.

Характеристики вытеснения подразделяются на две большие группы

- кривые обводнения и кривые падения.

Кривые обводнения - это зависимости между накопленными отборами нефти, воды и (или) жидкости или зависимости между накопленными отборами и обводненностью продукции. Кривые обводнения характеризуют процесс обводнения скважин (участка) в зависимости от накопленной добычи жидкости.

Кривые падения - это зависимость текущей добычей нефти от времени или зависимость между текущей и накопленной добычей нефти. Кривые падения характеризуют изменение добычи нефти во времени.

Слайд 30Лекция 10. Методы определения технологической эффективности МУН.

Оценка технологической эффективности МУН

с использованием характеристик вытеснения.

Существуют различные эмпирические формулы для описания характеристик

вытеснения (более 70), наиболее распространенными из которых являются:

где QН, QВ, QЖ – накопленная добыча нефти, воды и жидкости; qН, qВ, qЖ – текущие дебиты нефти, воды и жидкости; А, В, С – коэффициенты, определяемые статистической обработкой фактических данных; q0 - годовая добыча нефти за первый год рассматриваемого периода.

Формулы описывают реальные характеристики вытеснения при обводненности добываемой продукции более 50-60%.

Использование характеристик вытеснения позволяет дать прогноз базовой добычи, которая была бы достигнута без применения МУН.

Характеристики вытеснения можно применять для оценки технологической эффективности практически всех МУН, связанных с заводнением.

Слайд 31Лекция 10. Методы определения технологической эффективности МУН.

Оценка технологической эффективности МУН

с использованием технологической схемы.

Если разработку месторождения (участка) с применением МУН

осуществляют в полном соответствии с технологической схемой (темпы разбуривания, закачки воды и реагентов в пласт и т.д.), дополнительную добычу нефти определяют непосредственно по технологической схеме, где приведены данные как для базового варианта разработки, так и для варианта разработки с применением МУН.

Оценка технологической эффективности МУН методом прямого счета.

Для экспресс-оценки изменения добычи нефти в результате применения МУН можно использовать методику «прямого счета» с использованием месячных величин добычи нефти по месторождению (опытному участку).

Слайд 32Лекция 10. Методы определения технологической эффективности МУН.

Оценка технологической эффективности МУН

методом прямого счета.

Для количественного определения эффективности МУН вычисляют среднемесячную добычу

нефти от месяца начала применения МУН до даты анализа, вычитают из нее базовую среднемесячную добычу, и умножением на указанное число месяцев рассчитывают дополнительную добычу нефти и ее долю от всей добычи нефти после воздействия, а также удельный технологический эффект.

Слайд 33Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Выбор

МУН, применимых на конкретном месторождении.

Для каждого МУН существуют критерии

его успешной применимости в зависимости от геолого-физических характеристик пластов, физико-химических свойств нефти и воды, технологических условий и особенностей конкретного месторождения. Поэтому первым этапом при проектировании МУН является выявление тех МУН, которые в принципе можно успешно применить на данном месторождении. Для этого сравнивают критерии применимости МУН с условиями, существующими на объекте разработки.

Слайд 34Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

В дополнение к реализуемым МУН (заводнение, гидроразрыв пласта, бурение горизонтальных добывающих скважин, ремонтно-изоляционные работы, обработки призабойной зоны пласта) в 2008 г. начали поиск МУН, который позволит увеличить текущую добычу нефти и КИН из частично выработанного пласта AC11.

Были рассмотрены щелочь-ПАВ-полимерное заводнение, мицеллярно-полимерное заводнение, щелочное заводнение, внутрипластовое горение, термогазовое воздействие, циклическая закачка пара, микробиологические МУН, закачка углекислого газа и др.

На основе опыта применения МУН на других месторождениях оценили максимальный потенциальный эффект их использования на Верхне-Салымском, Западно-Салымском и Ваделыпском месторождениях (эти месторождения эксплуатирует компания «Салым Петролеум Девелопмент Н.В.»).

Слайд 35Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

Теоретические расчеты показали, что применение щелочь-ПАВ-полимерного заводнения может дать наибольшую, по сравнению с другими МУН, потенциальную добычу нефти, поэтому оно было выбрано для внедрения.

Лабораторные исследования - следующий этап проектирования любого МУН. При разработке технологии щелочь-ПАВ-полимерного заводнения лабораторные исследования были необходимы для того, чтобы выбрать ПАВ и полимер, их концентрации, обеспечивающие максимальный эффект (фильтрационные эксперименты на керне); проверить совместимость реагентов с породой пласта; определить величину адсорбции реагентов на породе пласта; проверить совместимость реагентов с нефтью, с пластовой и закачиваемой водой; определить долговременную стабильность полимера в пласте (влияние кислорода и ионов железа) и др. Необходимо было также оценить возможность образования отложений минеральных солей при реализации технологии и стойких эмульсий.

Слайд 36Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

Разработка технологии и подготовка пилотного проекта включали выбор оборудования (установка приготовления и закачки растворов, установка подготовки воды), его закупку и монтаж, выбор участка для проведения опытно-промышленных работ, бурение дополнительных нагнетательных и наблюдательных, обустройство пилотного проекта.

Слайд 37Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

Разработка технологии и подготовка пилотного проекта,

Общий вид оборудования пилотного проекта щелочь-ПАВ-полимерного заводнения.

Слайд 38Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

Опытно-промышленные работы - пилотный проект состоял из 4-х этапов:

1-й этап – предзаводнение солевым раствором (NaCl) с расходом 600 м3/сут., объем закачки – 0,6 порового объема ячейки;

2-й этап – закачка щелочь-ПАВ-полимерной композиции (раствор карбоната натрия Na2CO3 (2,0%) + раствор ПАВ (0,7%) + раствор полимера (0,7%)) с расходом 600 м3/сут., объем закачки – 0,5 порового объема ячейки;

3-й этап – закачка раствора полимера с расходом 600 м3/сут., объем закачки – 0,5 порового объема ячейки;

4-й этап – закачка воды расходом 600-1000 м3/сут., объем закачки – 0,3 порового объема ячейки.

Щелочь-ПАВ-полимерное заводнение начали в феврале 2016 г. (первый этап), во время закачки были ограничения по расходу растворов, так как из-за недостаточной приемистости нагнетательных скважин в них мог произойти гидроразрыв пласта (ГРП произошел на одной из нагнетательных скважин).

Слайд 39Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

Анализ результатов опытно-промышленных работ.

Скважины пилотного проекта добыли 3000 тонн нефти. КИН по ячейке до начала пилотного проекта составлял 0,52, после завершения пилотного проекта – 0,66. На рисунке показаны результаты гидродинамического моделирования остаточной нефтенасыщенности после проведения пилотного проекта щелочь-ПАВ-полимерного заводнения (на октябрь 2017 г., больше синего цвета – больше нефтенасыщенность). Опытно-промышленные работы подтвердили высокую технологическую эффективность щелочь-ПАВ-полимерного заводнения для пласта АС11.

Слайд 40Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

Анализ результатов опытно-промышленных работ.

Опытно-промышленные работы позволили выявить отрицательные воздействия щелочь-ПАВ-полимерного заводнения на технологические процессы добычи нефти, а именно:

- интенсивное образование солеотложений в погружном насосном оборудовании (фото); применение карбоната натрия в качестве щелочи стимулировало образование карбоната кальция (при взаимодействии щелочи с попутно-добываемой водой) в электрическом центробежном насосе (УЭЦН). В ходе пилотного проекта УЭЦН в добывающей скважине выходил из строя по причине солеотложений каждые ~100 суток, не смотря на применение ингибитора солеотложений.

- образование стойких эмульсий и осложнение подготовки нефти и воды на установке подготовки нефти.

Слайд 41Лекция 11. Проектирование МУН и их внедрение на нефтедобывающих предприятиях.

Пример.

Проектирование и внедрение щелочь-ПАВ-полимерного заводнения в компании «Салым Петролеум Девелопмент

Н.В.» (Нефтеюганский район) в 2008-2017 гг..

Промышленное применение. Не смотря на высокую технологическую эффективность щелочь-ПАВ-полимерного заводнения для пласта АС11 решение о промышленном применении не принято, так как при существующей экономической ситуации (цена нефти, курс доллара и др.) и технических ограничениях (подготовка воды для заводнения, проблема солеотложений в УЭЦН, подготовка нефти и воды на установке подготовки нефти) проект является нерентабельным.