Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция №4 Технологические процессы обработки на станках с ЧПУ. Структура и

Содержание

- 1. Лекция №4 Технологические процессы обработки на станках с ЧПУ. Структура и

- 2. Структура технологического процесса обработки на станках с

- 3. Технологическая операция — законченная часть

- 4. Вспомогательный ход - необходим для

- 5. Шаг – часть хода

- 6. Стадии и этапы проектирования ТП обработки деталей на станках с ЧПУ

- 7. Слайд 7

- 8. Слайд 8

- 9. .

- 10. Слайд 10

- 11. Выбор номенклатуры заготовок, обрабатываемых на станках с

- 12. Анализ чертежа детали. Цель:

- 13. Тип детали - совокупность деталей, сходных

- 14. Рассматривая технологический процесс обработки данной или

- 15. Анализ технологичности конструкции детали (этап 3)Общие требования

- 16. Технологичность деталей, обрабатываемых

- 17. Во втором аспекте наиболее приемлемыми

- 18. Если места радиусов допускают относительно

- 19. Характер контура, образующего фасонную поверхность,

- 20. уменьшение степени коробления детали при обработке

- 21. Слайд 21

- 22. Слайд 22

- 23. Наименьшие допустимые диаметры базовых отверстий dmin при

- 24. При невозможности выполнить технологические базовые

- 25. Проектирование маршрутных ТП (этап 5)

- 26. Метод адресации - основан

- 27. Общие принципы проектирования ТП: В первую очередь

- 28. Требования при проектировании маршрутных ТП для станков

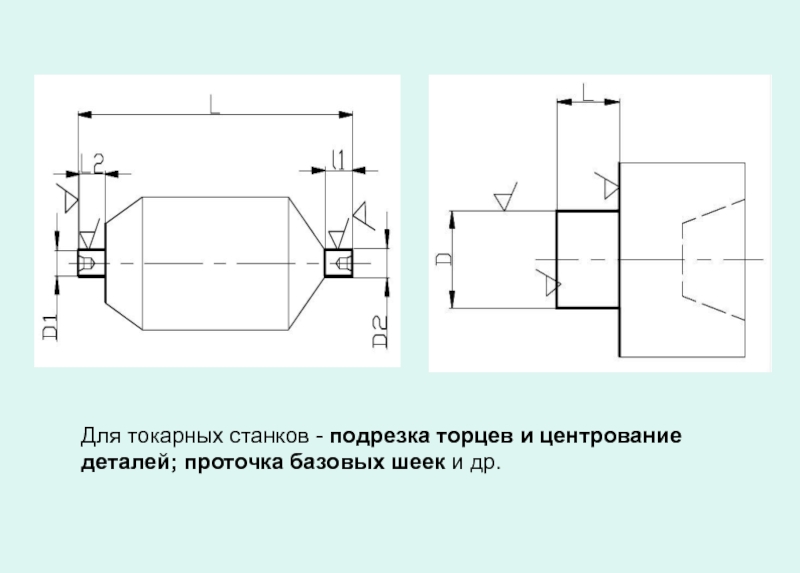

- 29. Для токарных станков - подрезка торцев и центрование деталей; проточка базовых шеек и др.

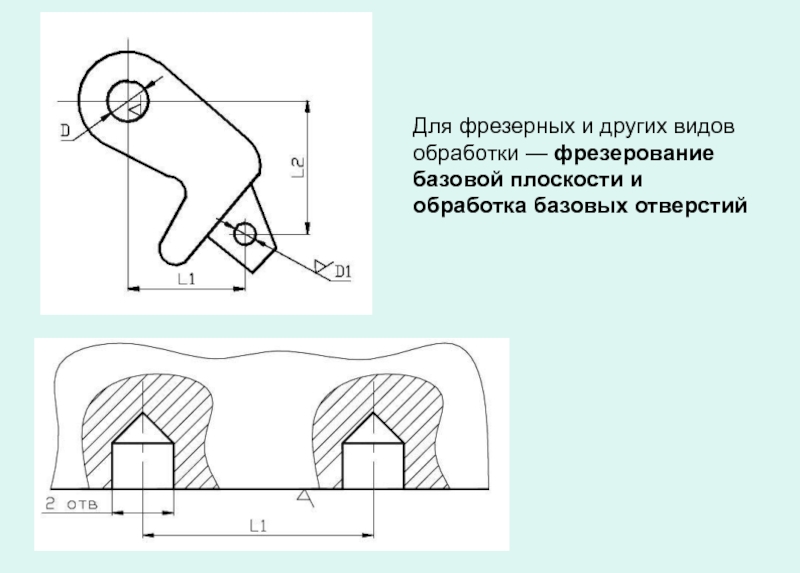

- 30. Для фрезерных и других видов обработки — фрезерование базовой плоскости и обработка базовых отверстий

- 31. В отдельных случаях одновременно с обработкой баз

- 32. 5. В процессе разработки схемы последовательности

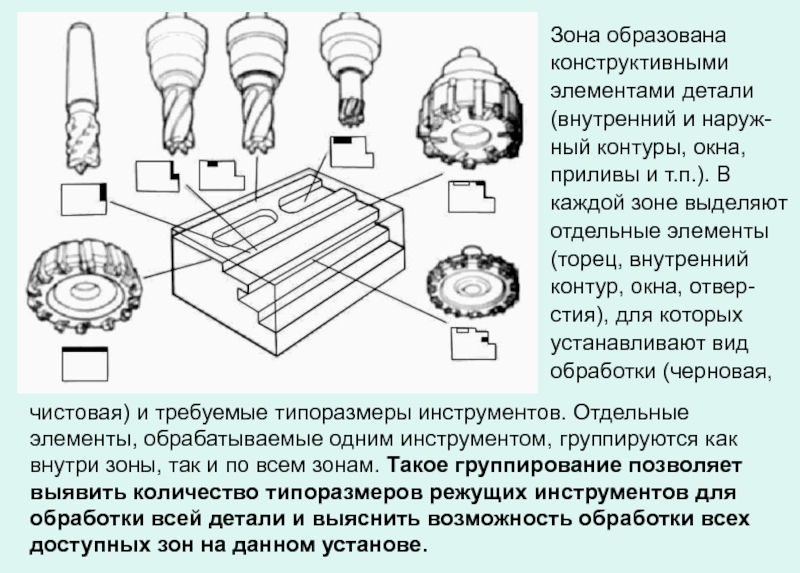

- 33. чистовая) и требуемые типоразмеры инструментов. Отдельные элементы,

- 34. 7. Последовательность обработки детали по зонам определяется

- 35. Вопросы для самоконтроля

- 36. 9. Что понимают под «технологичностью

- 37. 9.

- 38. 9.

- 39. Скачать презентанцию

Слайды и текст этой презентации

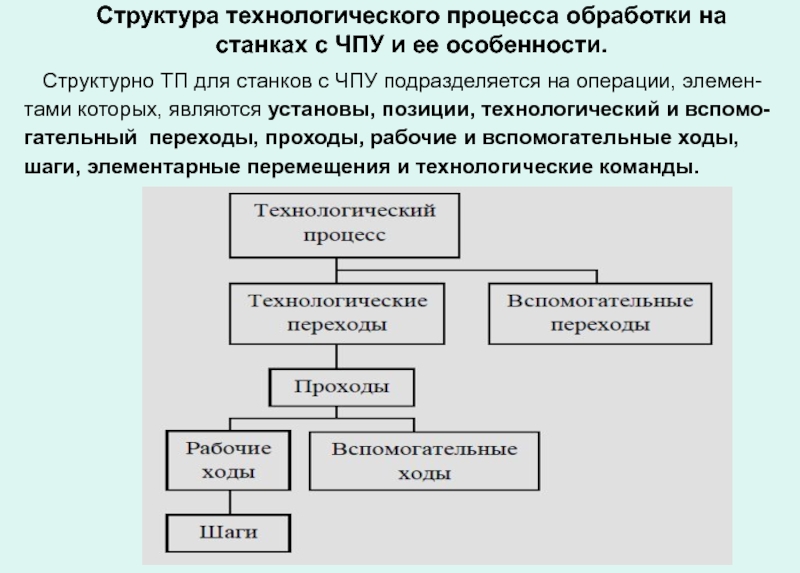

Слайд 2Структура технологического процесса обработки на станках с ЧПУ и ее

особенности.

Структурно ТП для станков с ЧПУ

подразделяется на операции, элемен-тами которых, являются установы, позиции, технологический и вспомо-гательный переходы, проходы, рабочие и вспомогательные ходы, шаги, элементарные перемещения и технологические команды. Слайд 3 Технологическая операция — законченная часть ТП, выполняемая на

одном рабочем месте.

Установ — часть технологической операции,

выполняемой при неизменном закреплении обрабатываемых заготовок Позиция — фиксированное положение, занимаемое заготовкой относительно инструмента, для выполнения определенной части операции.

Технологический переход – съем слоя металла с поверхности обрабатываемой заготовки за один или несколько проходов с использованием одного и того же инструмента

Вспомогательный переход - подготавливает условия для выполнения технологического перехода (установка заготовки, смена инструмента и т.п). Технологический и вспомогательный переходы являются законченными частями технологической операции.

Проход - совокупность рабочего и вспомогательного ходов.

Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого обработкой.

Слайд 4 Вспомогательный ход - необходим для выполнения рабочего хода,

обработкой не сопровождается.

Ходы разделяются на шаги.

Шаг

- перемещение на участке траектории инструмента вдоль определенного геометрического элемента, на котором не изменяется режим, например, перемещение инструмента по прямой или окружности с постоянной скоростью. Элементарные перемещения и технологические команды – простейшие составляющие процесса обработки, отрабатываемые устройством ЧПУ.

Элементарные перемещения формируются с учетом ограничений конкретного УЧПУ. К ним относят, например, задание отрезка прямой числом дискрет, не превышающим емкости регистра памяти УЧПУ.

Технологические команды, реализуемые исполнительными механизмами станка, обеспечивают необходимые условия отработки элементарных перемещений.

Последовательность элементарных перемещений и техно-логических команд определяет содержание управляющей программы (УП).

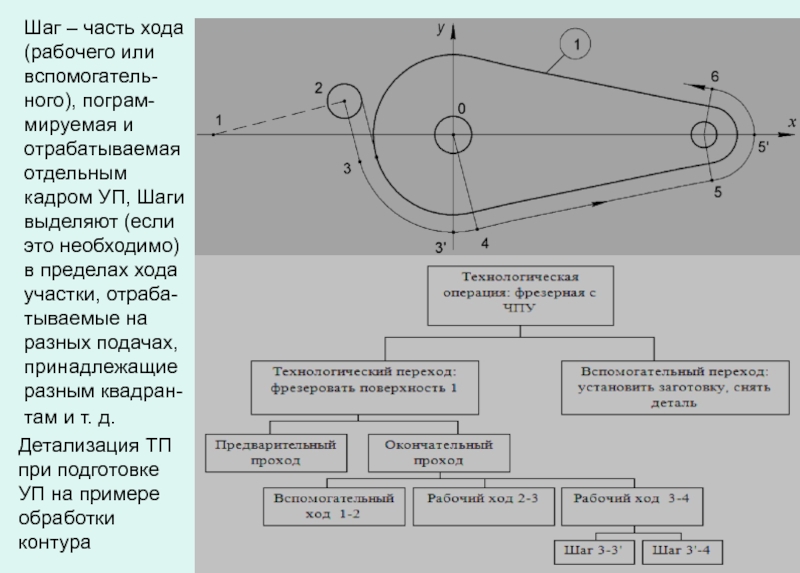

Слайд 5

Шаг – часть хода (рабочего или вспомогатель-ного),

пограм-мируемая и отрабатываемая отдельным кадром УП, Шаги выделяют (если это

необходимо) в пределах хода участки, отраба-тываемые на разных подачах, принадлежащие разным квадран-там и т. д.Детализация ТП при подготовке УП на примере обработки контура

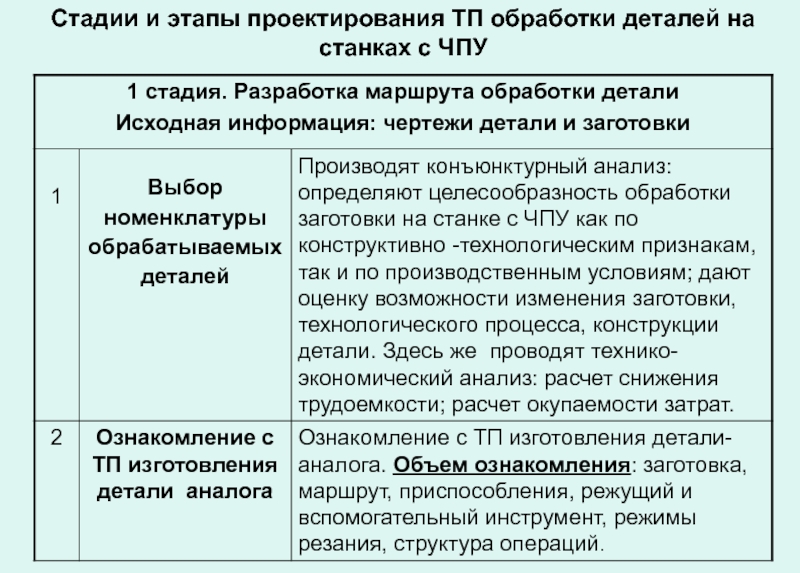

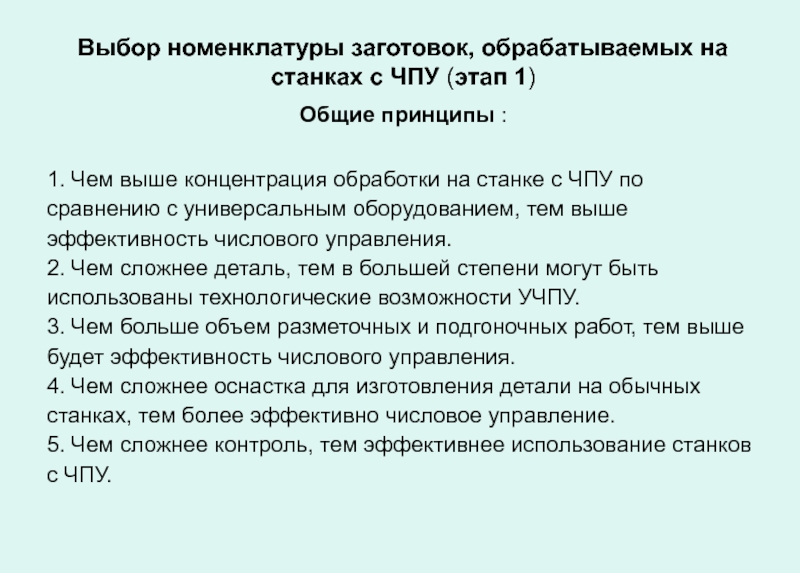

Слайд 11Выбор номенклатуры заготовок, обрабатываемых на станках с ЧПУ (этап 1)

Общие

принципы :

1. Чем выше концентрация обработки на станке с

ЧПУ по сравнению с универсальным оборудованием, тем выше эффективность числового управления.2. Чем сложнее деталь, тем в большей степени могут быть использованы технологические возможности УЧПУ.

3. Чем больше объем разметочных и подгоночных работ, тем выше будет эффективность числового управления.

4. Чем сложнее оснастка для изготовления детали на обычных станках, тем более эффективно числовое управление.

5. Чем сложнее контроль, тем эффективнее использование станков с ЧПУ.

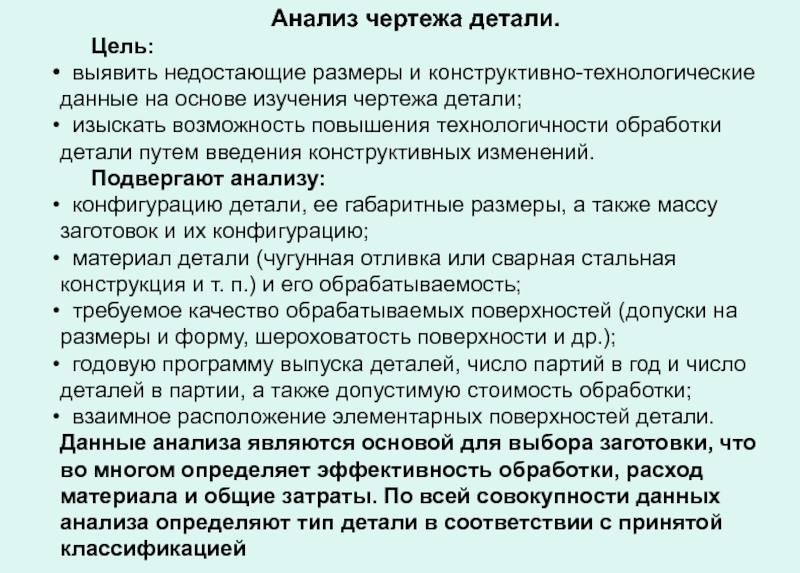

Слайд 12Анализ чертежа детали.

Цель:

выявить недостающие

размеры и конструктивно-технологические данные на основе изучения чертежа детали;

изыскать возможность повышения технологичности обработки детали путем введения конструктивных изменений. Подвергают анализу:

конфигурацию детали, ее габаритные размеры, а также массу заготовок и их конфигурацию;

материал детали (чугунная отливка или сварная стальная конструкция и т. п.) и его обрабатываемость;

требуемое качество обрабатываемых поверхностей (допуски на размеры и форму, шероховатость поверхности и др.);

годовую программу выпуска деталей, число партий в год и число деталей в партии, а также допустимую стоимость обработки;

взаимное расположение элементарных поверхностей детали.

Данные анализа являются основой для выбора заготовки, что во многом определяет эффективность обработки, расход материала и общие затраты. По всей совокупности данных анализа определяют тип детали в соответствии с принятой классификацией

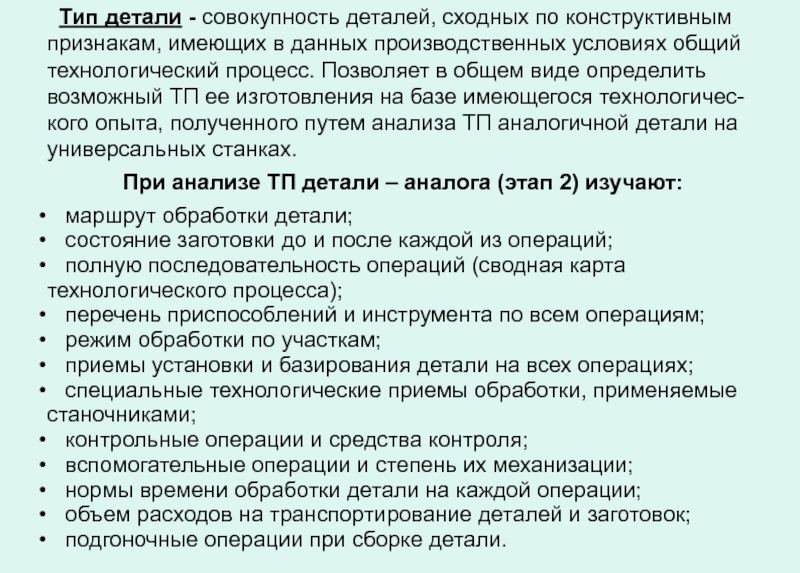

Слайд 13 Тип детали - совокупность деталей, сходных по конструктивным признакам,

имеющих в данных производственных условиях общий технологический процесс. Позволяет в

общем виде определить возможный ТП ее изготовления на базе имеющегося технологичес-кого опыта, полученного путем анализа ТП аналогичной детали на универсальных станках.При анализе ТП детали – аналога (этап 2) изучают:

маршрут обработки детали;

состояние заготовки до и после каждой из операций;

полную последовательность операций (сводная карта технологического процесса);

перечень приспособлений и инструмента по всем операциям;

режим обработки по участкам;

приемы установки и базирования детали на всех операциях;

специальные технологические приемы обработки, применяемые станочниками;

контрольные операции и средства контроля;

вспомогательные операции и степень их механизации;

нормы времени обработки детали на каждой операции;

объем расходов на транспортирование деталей и заготовок;

подгоночные операции при сборке детали.

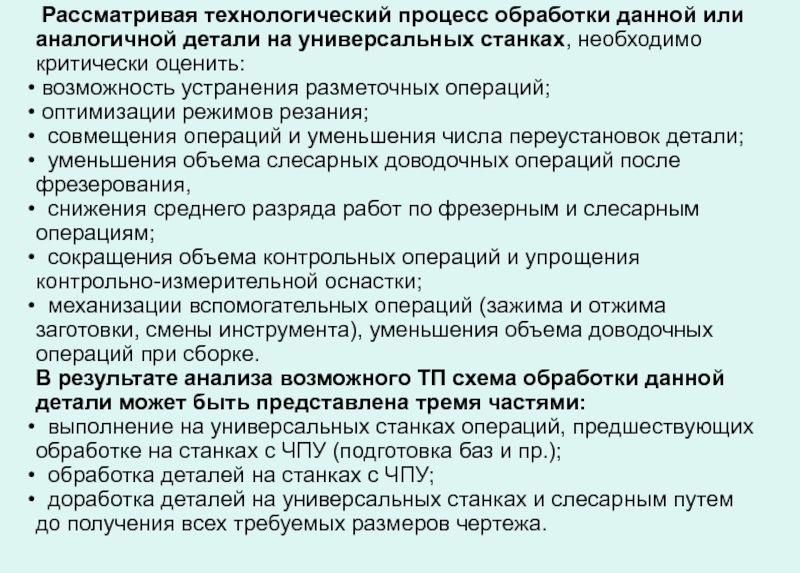

Слайд 14 Рассматривая технологический процесс обработки данной или аналогичной детали на

универсальных станках, необходимо критически оценить:

возможность устранения разметочных операций;

оптимизации режимов резания;

совмещения операций и уменьшения числа переустановок детали;

уменьшения объема слесарных доводочных операций после фрезерования,

снижения среднего разряда работ по фрезерным и слесарным операциям;

сокращения объема контрольных операций и упрощения контрольно-измерительной оснастки;

механизации вспомогательных операций (зажима и отжима заготовки, смены инструмента), уменьшения объема доводочных операций при сборке.

В результате анализа возможного ТП схема обработки данной детали может быть представлена тремя частями:

выполнение на универсальных станках операций, предшествующих обработке на станках с ЧПУ (подготовка баз и пр.);

обработка деталей на станках с ЧПУ;

доработка деталей на универсальных станках и слесарным путем до получения всех требуемых размеров чертежа.

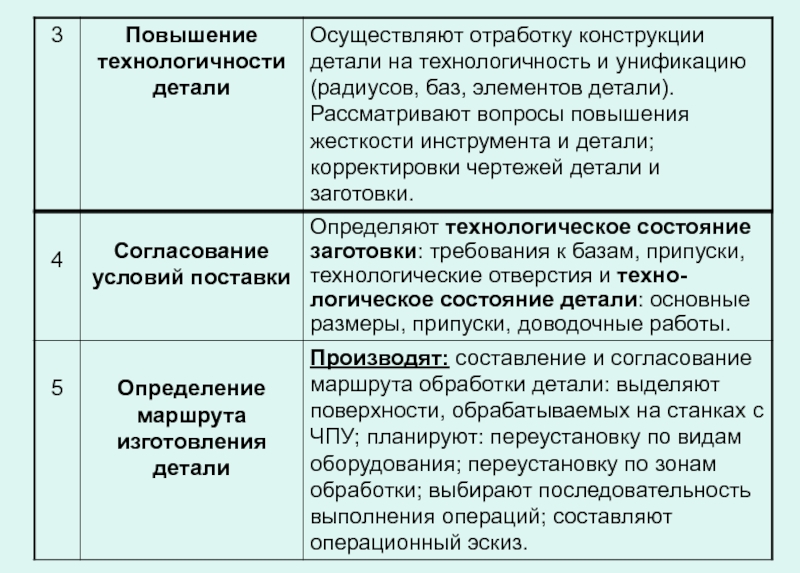

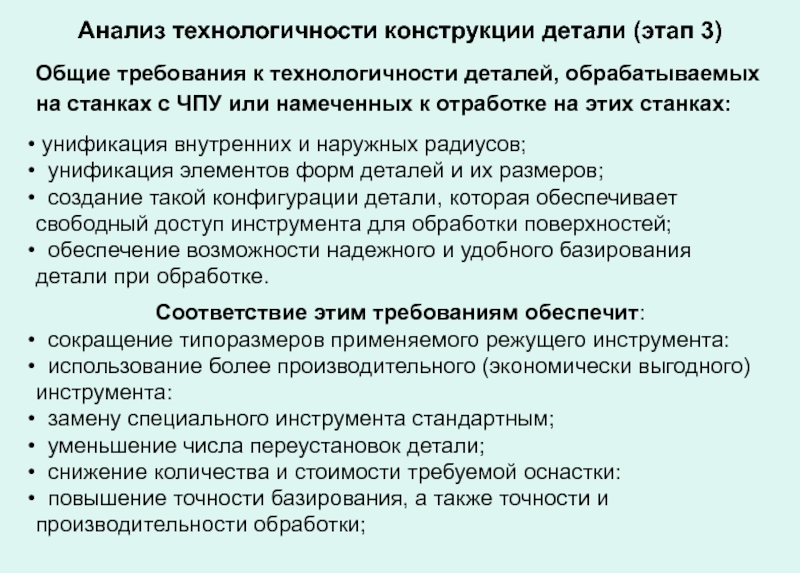

Слайд 15Анализ технологичности конструкции детали (этап 3)

Общие требования к технологичности деталей,

обрабатываемых на станках с ЧПУ или намеченных к отработке на

этих станках:унификация внутренних и наружных радиусов;

унификация элементов форм деталей и их размеров;

создание такой конфигурации детали, которая обеспечивает свободный доступ инструмента для обработки поверхностей;

обеспечение возможности надежного и удобного базирования детали при обработке.

Соответствие этим требованиям обеспечит:

сокращение типоразмеров применяемого режущего инструмента:

использование более производительного (экономически выгодного) инструмента:

замену специального инструмента стандартным;

уменьшение числа переустановок детали;

снижение количества и стоимости требуемой оснастки:

повышение точности базирования, а также точности и производительности обработки;

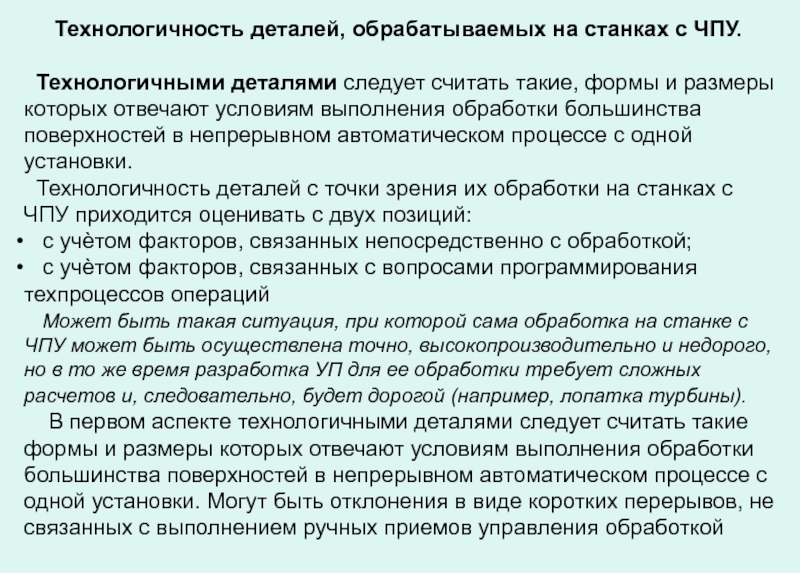

Слайд 16

Технологичность деталей, обрабатываемых на станках

с ЧПУ.

Технологичными деталями следует считать такие, формы и

размеры которых отвечают условиям выполнения обработки большинства поверхностей в непрерывном автоматическом процессе с одной установки. Технологичность деталей с точки зрения их обработки на станках с ЧПУ приходится оценивать с двух позиций:

с учѐтом факторов, связанных непосредственно с обработкой;

с учѐтом факторов, связанных с вопросами программирования техпроцессов операций

Может быть такая ситуация, при которой сама обработка на станке с ЧПУ может быть осуществлена точно, высокопроизводительно и недорого, но в то же время разработка УП для ее обработки требует сложных расчетов и, следовательно, будет дорогой (например, лопатка турбины).

В первом аспекте технологичными деталями следует считать такие формы и размеры которых отвечают условиям выполнения обработки большинства поверхностей в непрерывном автоматическом процессе с одной установки. Могут быть отклонения в виде коротких перерывов, не связанных с выполнением ручных приемов управления обработкой

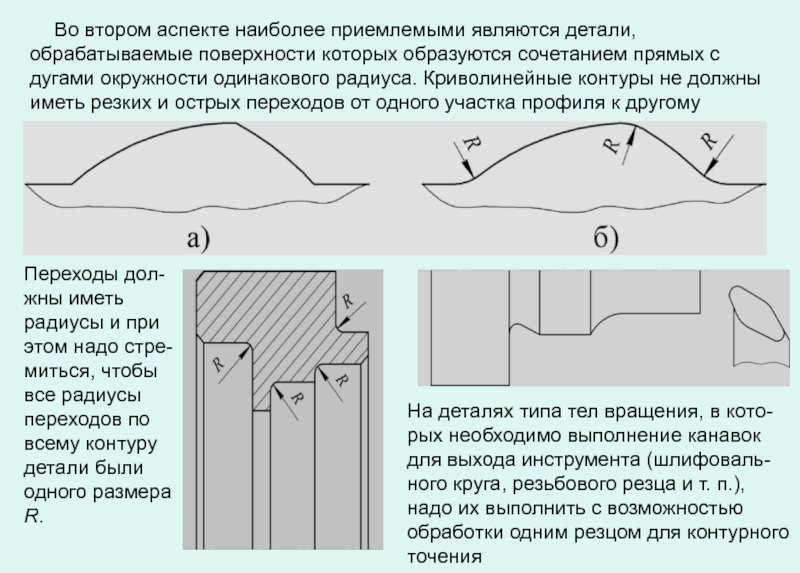

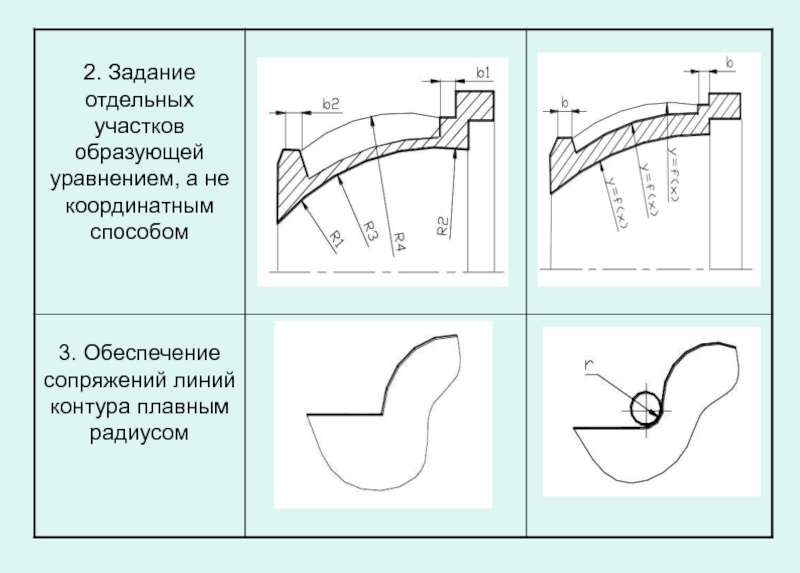

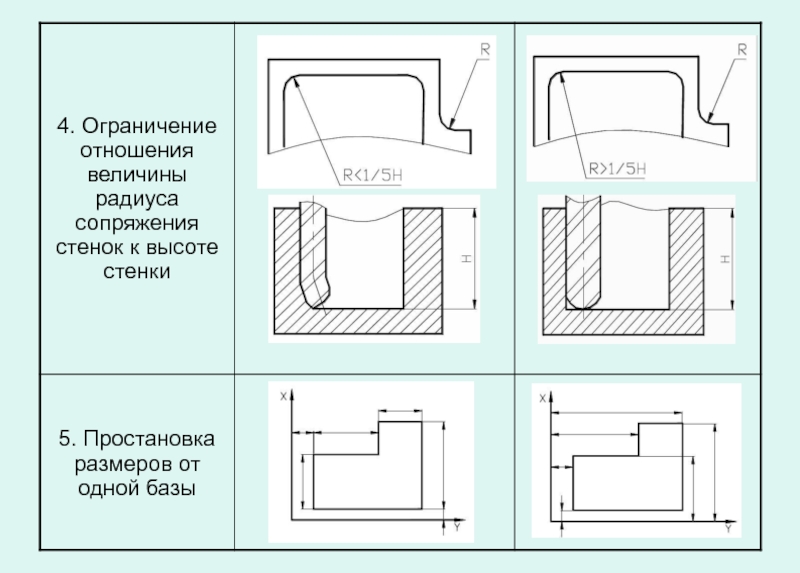

Слайд 17 Во втором аспекте наиболее приемлемыми являются детали, обрабатываемые

поверхности которых образуются сочетанием прямых с дугами окружности одинакового радиуса.

Криволинейные контуры не должны иметь резких и острых переходов от одного участка профиля к другомуПереходы дол-жны иметь радиусы и при этом надо стре-миться, чтобы все радиусы переходов по всему контуру детали были одного размера R.

На деталях типа тел вращения, в кото-рых необходимо выполнение канавок для выхода инструмента (шлифоваль-ного круга, резьбового резца и т. п.), надо их выполнить с возможностью обработки одним резцом для контурного точения

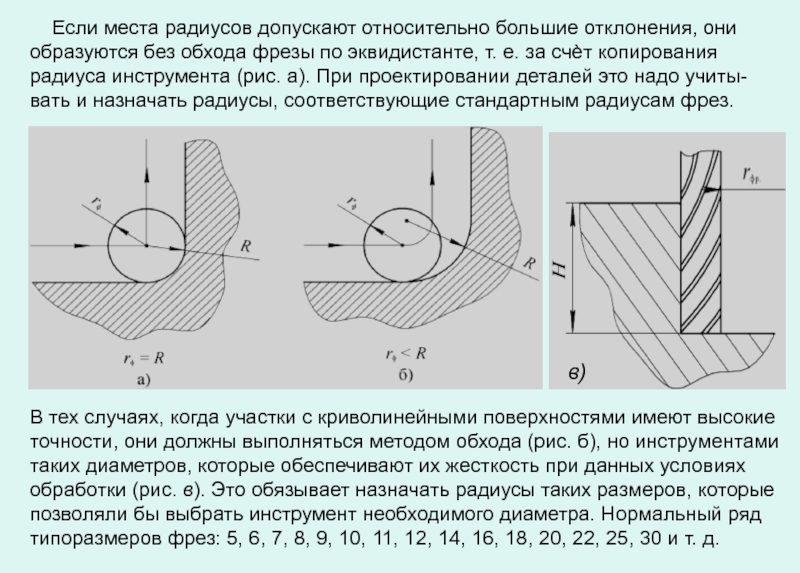

Слайд 18 Если места радиусов допускают относительно большие отклонения, они

образуются без обхода фрезы по эквидистанте, т. е. за счѐт

копирования радиуса инструмента (рис. а). При проектировании деталей это надо учиты-вать и назначать радиусы, соответствующие стандартным радиусам фрез.В тех случаях, когда участки с криволинейными поверхностями имеют высокие точности, они должны выполняться методом обхода (рис. б), но инструментами таких диаметров, которые обеспечивают их жесткость при данных условиях обработки (рис. в). Это обязывает назначать радиусы таких размеров, которые позволяли бы выбрать инструмент необходимого диаметра. Нормальный ряд типоразмеров фрез: 5, 6, 7, 8, 9, 10, 11, 12, 14, 16, 18, 20, 22, 25, 30 и т. д.

в)

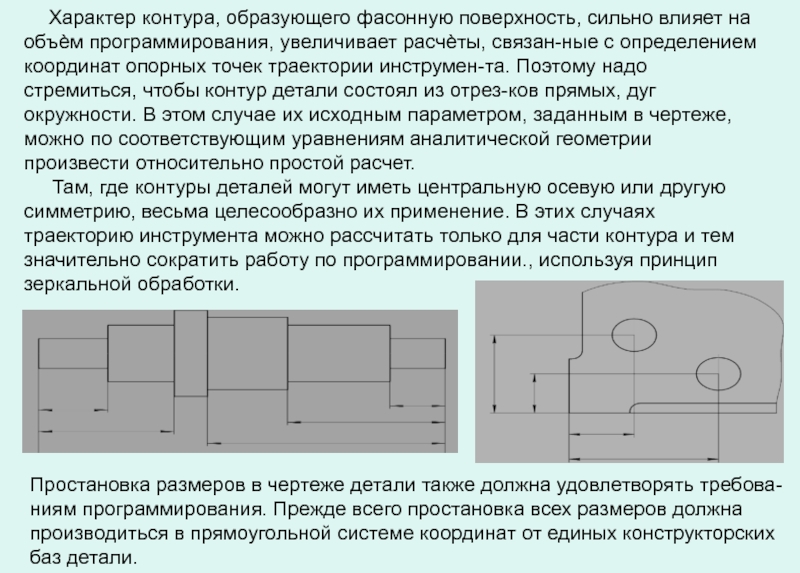

Слайд 19 Характер контура, образующего фасонную поверхность, сильно влияет на

объѐм программирования, увеличивает расчѐты, связан-ные с определением координат опорных точек

траектории инструмен-та. Поэтому надо стремиться, чтобы контур детали состоял из отрез-ков прямых, дуг окружности. В этом случае их исходным параметром, заданным в чертеже, можно по соответствующим уравнениям аналитической геометрии произвести относительно простой расчет.Там, где контуры деталей могут иметь центральную осевую или другую симметрию, весьма целесообразно их применение. В этих случаях траекторию инструмента можно рассчитать только для части контура и тем значительно сократить работу по программировании., используя принцип зеркальной обработки.

Простановка размеров в чертеже детали также должна удовлетворять требова-ниям программирования. Прежде всего простановка всех размеров должна производиться в прямоугольной системе координат от единых конструкторских баз детали.

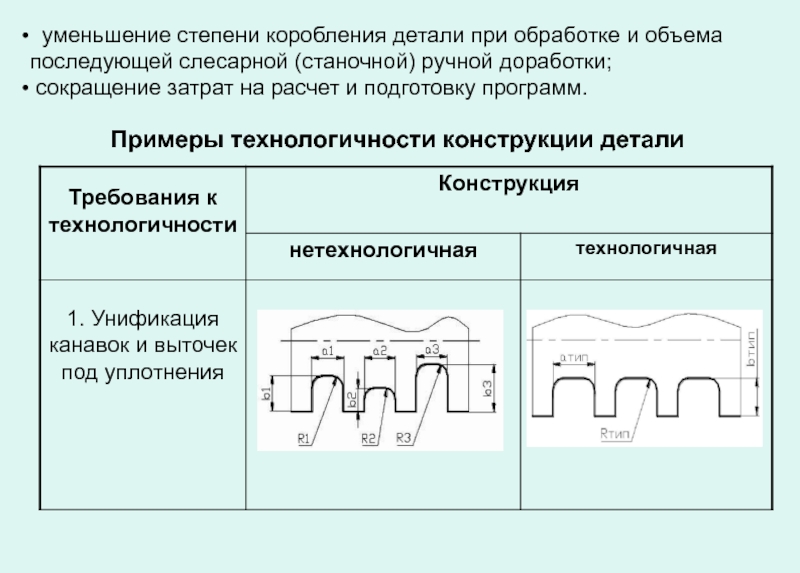

Слайд 20 уменьшение степени коробления детали при обработке и объема последующей

слесарной (станочной) ручной доработки;

сокращение затрат на расчет и

подготовку программ.Примеры технологичности конструкции детали

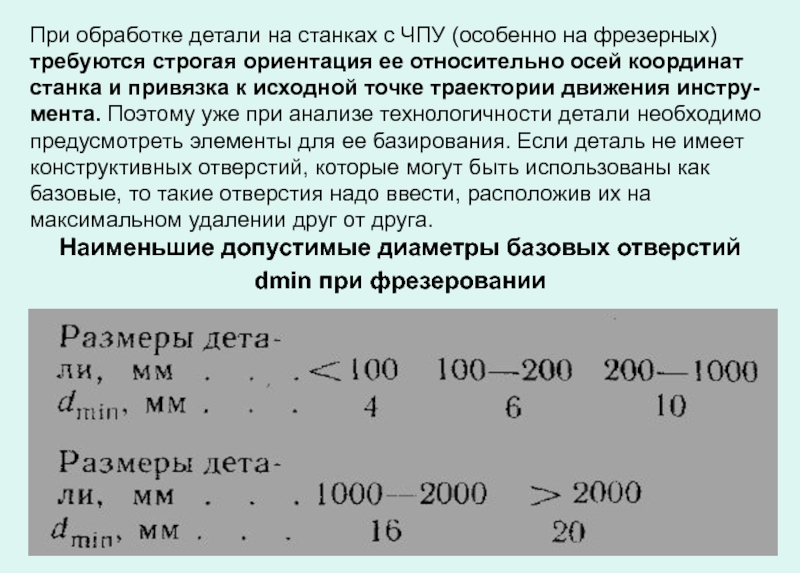

Слайд 23Наименьшие допустимые диаметры базовых отверстий dmin при фрезеровании

При обработке детали

на станках с ЧПУ (особенно на фрезерных) требуются строгая ориентация

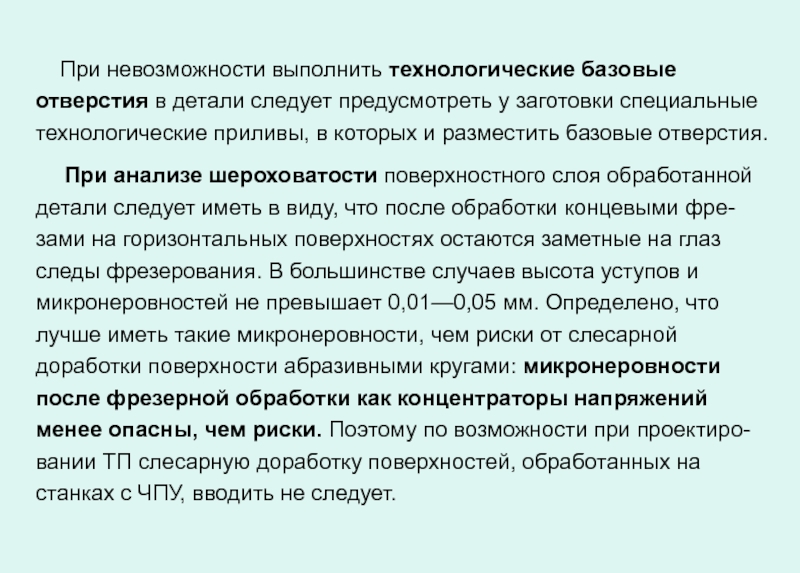

ее относительно осей координат станка и привязка к исходной точке траектории движения инстру-мента. Поэтому уже при анализе технологичности детали необходимо предусмотреть элементы для ее базирования. Если деталь не имеет конструктивных отверстий, которые могут быть использованы как базовые, то такие отверстия надо ввести, расположив их на максимальном удалении друг от друга.Слайд 24 При невозможности выполнить технологические базовые отверстия в детали

следует предусмотреть у заготовки специальные технологические приливы, в которых и

разместить базовые отверстия.При анализе шероховатости поверхностного слоя обработанной детали следует иметь в виду, что после обработки концевыми фре-зами на горизонтальных поверхностях остаются заметные на глаз следы фрезерования. В большинстве случаев высота уступов и микронеровностей не превышает 0,01—0,05 мм. Определено, что лучше иметь такие микронеровности, чем риски от слесарной доработки поверхности абразивными кругами: микронеровности после фрезерной обработки как концентраторы напряжений менее опасны, чем риски. Поэтому по возможности при проектиро-вании ТП слесарную доработку поверхностей, обработанных на станках с ЧПУ, вводить не следует.

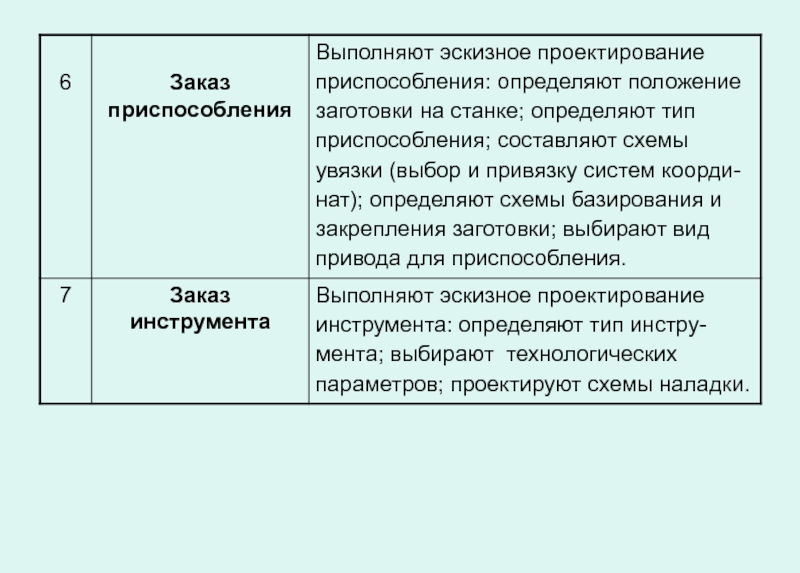

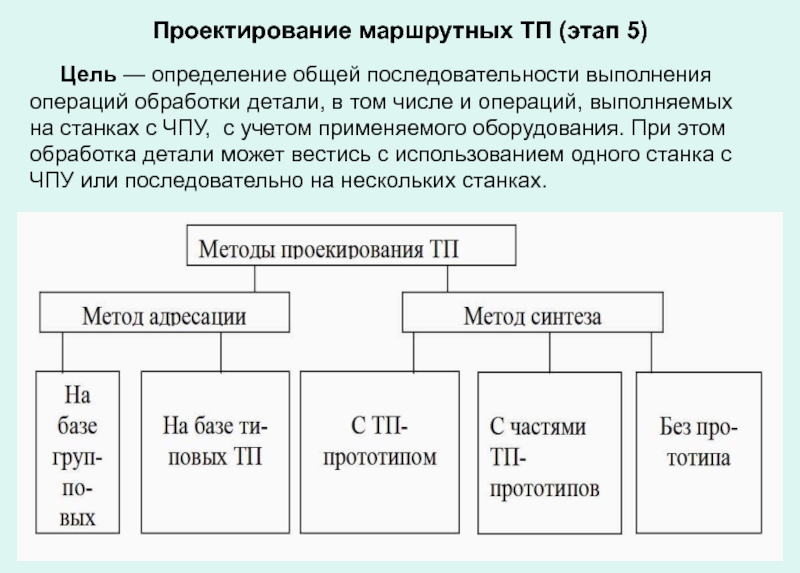

Слайд 25Проектирование маршрутных ТП (этап 5)

Цель — определение

общей последовательности выполнения операций обработки детали, в том числе и

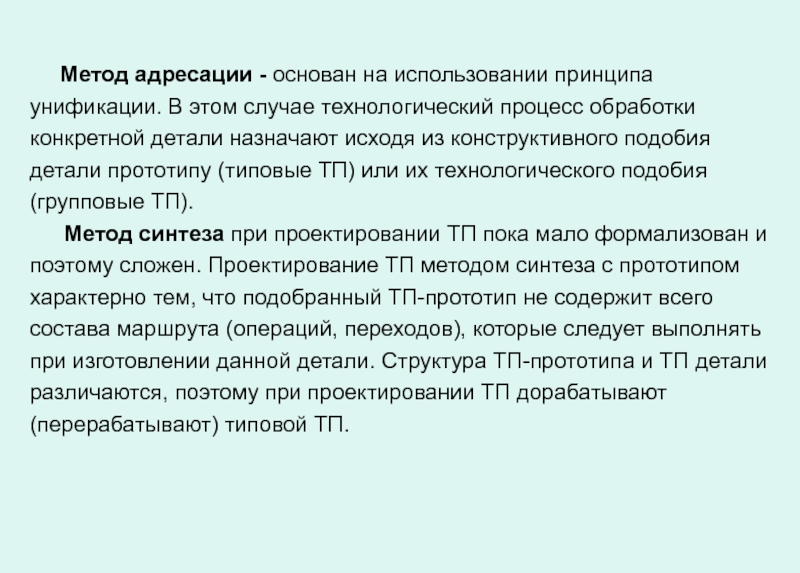

операций, выполняемых на станках с ЧПУ, с учетом применяемого оборудования. При этом обработка детали может вестись с использованием одного станка с ЧПУ или последовательно на нескольких станках.Слайд 26 Метод адресации - основан на использовании принципа

унификации. В этом случае технологический процесс обработки конкретной детали назначают

исходя из конструктивного подобия детали прототипу (типовые ТП) или их технологического подобия (групповые ТП).Метод синтеза при проектировании ТП пока мало формализован и поэтому сложен. Проектирование ТП методом синтеза с прототипом характерно тем, что подобранный ТП-прототип не содержит всего состава маршрута (операций, переходов), которые следует выполнять при изготовлении данной детали. Структура ТП-прототипа и ТП детали различаются, поэтому при проектировании ТП дорабатывают (перерабатывают) типовой ТП.

Слайд 27Общие принципы проектирования ТП:

В первую очередь обрабатывают поверхности,

которые принимают за базы при последующей обработке, остальные - обрабатывают

в последовательности, обратной степени их точности (чем точнее должна быть обработана поверхность, тем позже следует ее обрабатывать);Последними обрабатывают поверхности, которые являются наиболее точными и имеют наибольшее функциональное значение для работы детали, например, легко повреждаемые поверхности (резьбы и др.);

Должен соблюдаться принцип единства баз;

Операции, где существует вероятность брака из-за дефектов в материале или сложности механической обработки, выполняют в начале процесса;

ТП целесообразно делить на три стадии обработки: черновую, чистовую и отделочную (иногда выделяют и получистовую обработку).

Слайд 28Требования при проектировании маршрутных ТП для станков с ЧПУ

При

проектировании маршрута обработки необходимо установить количество установов (положений) детали на

столе или шпинделе станка для ее полной обработки. Число установов должно быть минимальным. Конечная задача - поиск схемы, обеспечивающей наиболее полную обработку детали со всех сторон, наименьшим количеством установов и требуемой при этом оснастки.;При выборе последовательности операций следует учитывать необходимость совмещения конструкторской или технологической баз и получение технологических баз;

В начале обработки должны быть предусмотрены разгрузочные операции, в процессе которых снимают большие слои металла, чем исключается влияние напряжений при последующей обработке.

Подготовка чистовых баз деталей, обрабатываемых на станках с ЧПУ, в ряде случаев выполняется на рядом расположенных универсальных станках;

Слайд 30Для фрезерных и других видов обработки — фрезерование базовой плоскости

и обработка базовых отверстий

Слайд 31В отдельных случаях одновременно с обработкой баз рекомендуется черновая обработка

по простому контуру, при которой удаляется часть припуска

Слайд 32 5. В процессе разработки схемы последовательности обработки детали выполняют

эскизное проектирование приспособления для базирования и закрепления заготовки на каждом

установе;6. После выяснения требуемого числа и последовательности установов, задают последовательность обработки детали по зонам.

Слайд 33чистовая) и требуемые типоразмеры инструментов. Отдельные элементы, обрабатываемые одним инструментом,

группируются как внутри зоны, так и по всем зонам. Такое

группирование позволяет выявить количество типоразмеров режущих инструментов для обработки всей детали и выяснить возможность обработки всех доступных зон на данном установе.Зона образована конструктивными элементами детали (внутренний и наруж-ный контуры, окна, приливы и т.п.). В каждой зоне выделяют отдельные элементы (торец, внутренний контур, окна, отвер-стия), для которых устанавливают вид обработки (черновая,

Слайд 347. Последовательность обработки детали по зонам определяется конструкцией детали и

заготовки. При установлении такой последовательности, где это возможно, следует придерживаться

принципа, обеспечивающего максимальную жесткость детали на каждом участке обработки.Так, обработку корпусной детали с ребрами целесообразно начинать с фрезерования торцов ребер до обработки контура детали, так как ребра при этом будут более жесткими. Далее целесообразно обработать внешний контур, а потом внутренний — окна, колодцы.

Внутренний контур детали следует обрабатывать от центра к периферии.

На токарных станках, когда последовательность обработки зон детали ничем не обусловлена, обработку следует начинать с более жесткой части (большего диаметра) и заканчивать зоной малой жесткости. Получистовую и чистовую обработку, для которой требуется обычно несколько инструментов, целесообразно вести на станках, имеющих магазин инструментов.

Последовательность обработки элементов детали, находящихся в каждой зоне, определяют на стадии проектирования операционного ТП.

Слайд 35 Вопросы для самоконтроля

1. Назовите

уровни детализации ТП обработки деталей на станках с ЧПУ. элементарные

перемещения, технологическая команда.2. Какие основные стадии разработкиТП на станках с ЧПУ.

3. Назовите этапы и последовательность их выполнения на стадии разработки маршрута ТП обработки деталей на станках с ЧПУ.

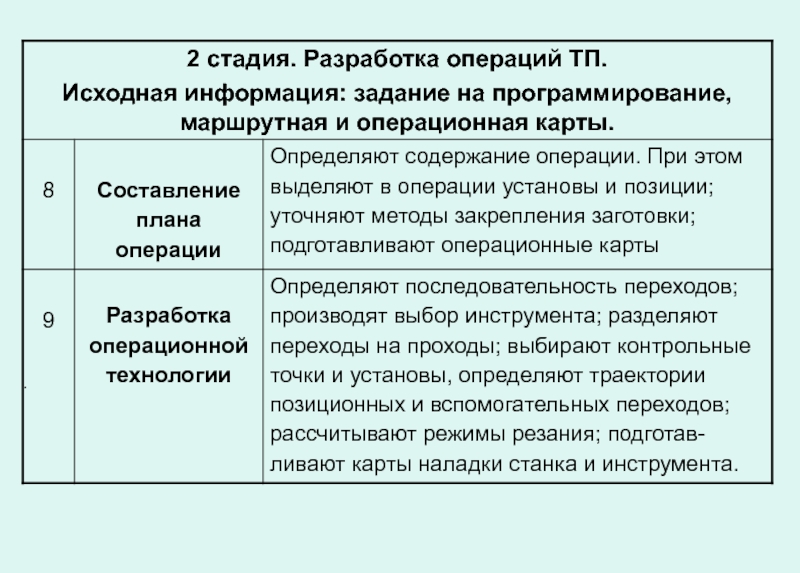

4. Назовите этапы и последовательность их выполнения на стадии разработки операционного ТП обработки деталей на станках с ЧПУ.

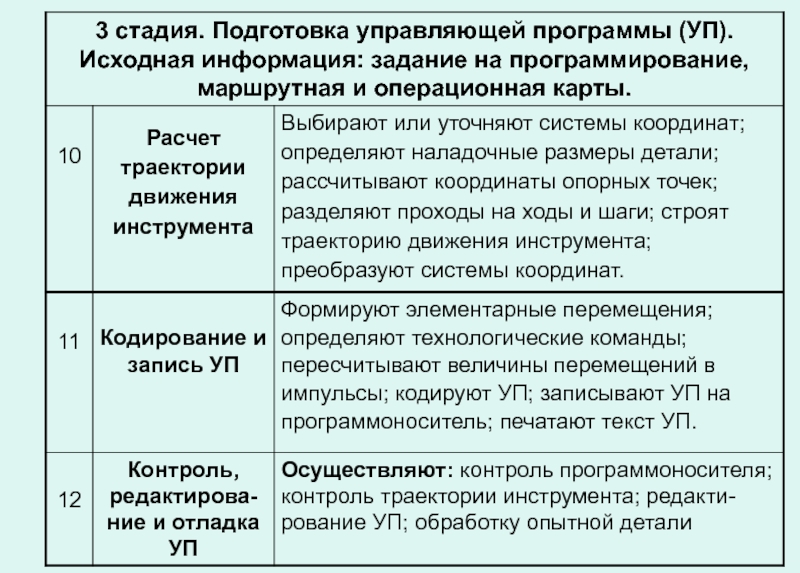

5. Назовите этапы и последовательность их выполнения на стадии разработки управляющей программы обработки деталей на станках с ЧПУ.

6. Какими основными принципами руководствуется технолог-программист при выборе номенклатуры заготовок обрабатываемых на станках с ЧПУ?

7. Какова цель анализа чертежа детали? Что изучают при анализе чертежа детали?

8. Что изучают и по каким направлениям проводят критическую оценку при анализе ТП детали аналога ?

Слайд 36 9. Что понимают под «технологичностью конструкции детали» при

обработке на станках с ЧПУ?

10. Назовите общие

требования к технологичности деталей.11. Какие методы используют при проектировании маршрутных ТП обработки деталей на станках с ЧПУ?

12. Какими общими принципами руководствуются при проектировании маршрутных ТП обработки деталей на станках с ЧПУ?

13. Сформулируйте требования которые необходимо учитывать при разработке маршрутных ТП обработки деталей на станках с ЧПУ.