Слайд 1Лекція на тему: «Склеювання та личкування.»

План

1. Екологічні аспекти склеювання та

личкування.

2. Загальні відомості про клеї та склеювання.

3. Види склеювання

та основі теорії склеювання.

4. Клеї які використовуються для склеювання.

5. Режимні параметри при склеюванні.

6. Інтенсифікація склеювання.

7. Підготовка матеріалів до склеювання.

8. Склеювання брускових деталей.

9. Личкування пластей.

10. Личкування крайок.

11. Личкування криволінійних заготовок.

12. Дефекти при склеюванні.

Слайд 2Література

1. Войтович І.Г. Основи технології виробів з деревини: підручник. –

Львів: ТзОВ «Країна ангелят», 2010. – 305 с. [С.

122-205 ].

2. Войтович І.Г. Основи технології виробів з деревини. Навчальний посібник. Львів, Інтелект-Захід, 2004, -272 с. [С. 125-162].

3. Заяць І.М. Технологія виробів з деревини: Навчальний посібник. К.: ІІСДО, 1993.- 296 с. [С. 100-138].

4. Гончаров Н.А, Башинський В.Ю., Буглай Б.М. Технология изделий из древесины. М. Лесная промышленность, 1990.-386 с. [С. 310-364].

5. Барташевич А.А. Технология производства мебели. – Мн.: Выш. шк., 2001. – 287 с. [С.216-357].

6. Буглай Б.М. Технология изделий из древесины. – М.: Лесн. пром-сть, 1990. – 528 с. [С.].

7. Журнали і газети: “Світ меблів і деревини”, „Меблеві технології”, „Оборудование и инструмент”, “Деревообрабатывающая промышленность”, “Механическая обработка древесины”, ”“Зарубежный опыт”, „Wood buziness”, „Woodworking”, „Деревообробник”, „Новости деревообработки”, “Woodworking News”, „Holz-Zentralblatt”, “Gazeta Przemyslu Drzewnego”, Деревообрабатывающее производство Восточной Европы”.

Слайд 3Екологічні аспекти склеювання і личкування.

Охорона навколишнього середовища являє собою дуже багатогранну проблему, рішенням якої

займаються, зокрема, інженерно-технічні працівники практично всіх спеціальностей, які пов'язані з господарською діяльністю в населених пунктах і на промислових підприємствах, які можуть бути джерелом забруднення в основному повітряного і водного середовища.

У Порядку денному на XXI століття роз'яснюється, що рушійними силами змін у навколишньому середовищі є населення, споживання і технологія. У ній пропонуються заходи в області політики і програми для досягнення стійкої рівноваги між споживанням, населенням та здатністю Землі підтримувати життя, описуються деякі методи і технології, які потрібно розробити для задоволення потреб людей при раціональному використанні природних ресурсів.

Слайд 4Екологічні аспекти склеювання і личкування.

Останнім

часом у всьому світі чітко простежується тенденція здорового способу життя

і підвищений інтерес до екології. Повним ходом йде боротьба за екологічність у виробництві меблевих виробів.

Формальдегід - натуральна безбарвна хімічна речовина, яка використовується в найрізноманітніших продуктах, від губної помади до зубної пасти. Також ця речовина міститься на пресованій деревині, яку використовують для виробництва меблів і різних будівельних матеріалів.

Формальдегід є канцерогеном для людини і у великих кількостях викликає короткочасні проблеми зі здоров’ям

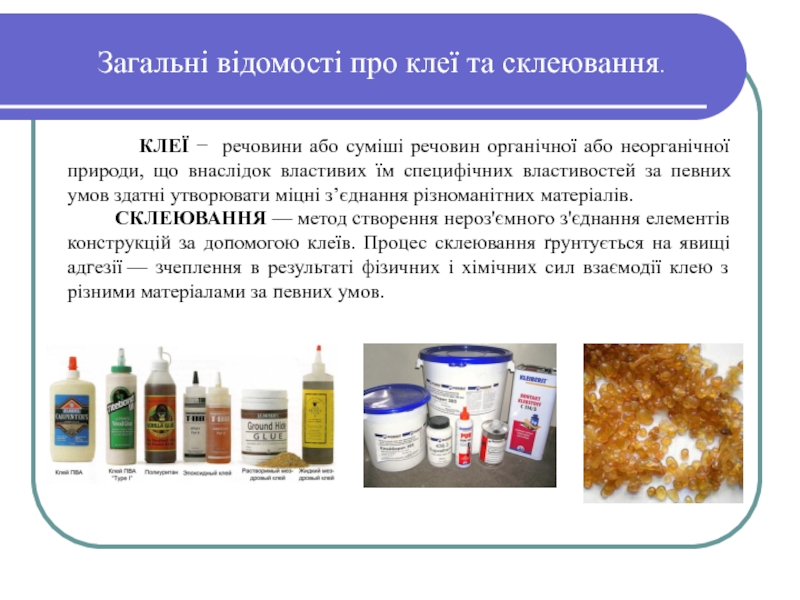

Слайд 5 КЛЕЇ речовини або суміші

речовин органічної або неорганічної природи, що внаслідок властивих їм специфічних

властивостей за певних умов здатні утворювати міцні з’єднання різноманітних матеріалів.

СКЛЕЮВАННЯ — метод створення нероз'ємного з'єднання елементів конструкцій за допомогою клеїв. Процес склеювання ґрунтується на явищі адгезії — зчеплення в результаті фізичних і хімічних сил взаємодії клею з різними матеріалами за певних умов.

Загальні відомості про клеї та склеювання.

Слайд 6Загальні відомості про клеї та склеювання.

Клеї людство

використовувало більше 3000 років назад. У давнину клеї виготовляли із

бітуму і дьогтю. Вавилонську вежу будували на вапняному розчині. Єгиптяни використовували клеї з деревної смоли та яєчного білку. Початком промислового виготовлення клеїв вважають 1870 рік, коли почали виготовляти напівсинтетичний полімер типу целлулоід.

Використання цих клеїв деревообробною промисловістю дозволило склеювати як деревину, так і деревинні матеріали. Розвиток хімії високополімерних матеріалів привів до подальшого розширення асортименту клеїв. Було винайдено карбамідо-формальдегідні, карбінольні, поліуретанові, поліефірні, полівінілацетатні, каучукові тощо.

Промислове виготовлення клеїв високими темпами розпочалось на початку 50-х років минулого століття. Відтоді розпочався бурхливий розвиток виробництва синтетичних клеїв, які набули широкого застосування у деревообробній, меблевій та інших галузях виробництва.

Слайд 7Загальні відомості про клеї та склеювання.

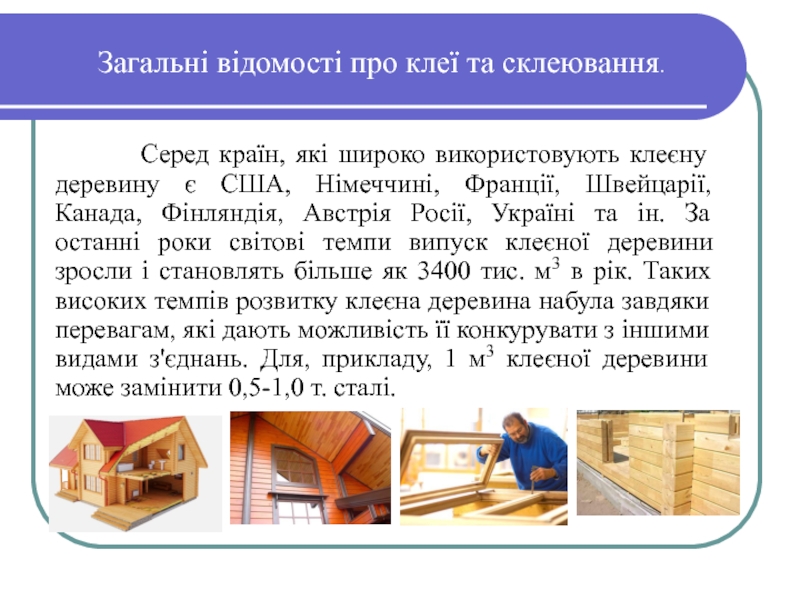

Серед

країн, які широко використовують клеєну деревину є США, Німеччині, Франції,

Швейцарії, Канада, Фінляндія, Австрія Росії, Україні та ін. За останні роки світові темпи випуск клеєної деревини зросли і становлять більше як 3400 тис. м3 в рік. Таких високих темпів розвитку клеєна деревина набула завдяки перевагам, які дають можливість її конкурувати з іншими видами з'єднань. Для, прикладу, 1 м3 клеєної деревини може замінити 0,5-1,0 т. сталі.

Слайд 8Загальні відомості про клеї та склеювання.

Склеювання проводиться для:

Отримання деталей більших

розмірів;

Отримання гнутоклеєних заготовок;

Пресування подрібненої деревини;

Личкування пластей та крайок;

Отримання елементів рамної

конструкції;

Складання виробів;

Приклеювання декоративних елементів.

Слайд 9Види склеювання та основі теорії склеювання

Технологічний процес склеювання включає такі

операції:

підготовлення клею ;

підготовлення поверхонь, що склеюють;

нанесення клею;

формування пакета;

запресування пакета;

технологічна витримка

після запресування.

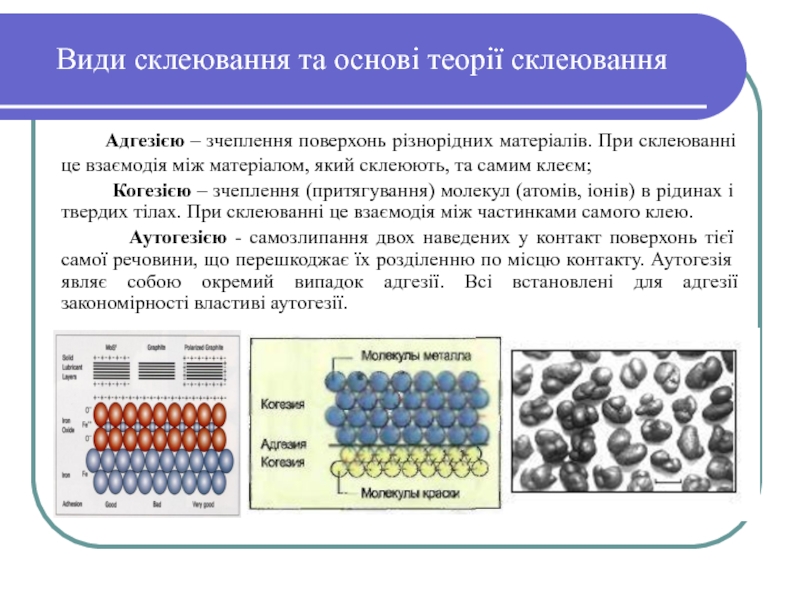

Слайд 10 Адгезією – зчеплення поверхонь різнорідних матеріалів. При

склеюванні це взаємодія між матеріалом, який склеюють, та самим клеєм;

Когезією – зчеплення (притягування) молекул (атомів, іонів) в рідинах і твердих тілах. При склеюванні це взаємодія між частинками самого клею.

Аутогезією - самозлипання двох наведених у контакт поверхонь тієї самої речовини, що перешкоджає їх розділенню по місцю контакту. Аутогезія являє собою окремий випадок адгезії. Всі встановлені для адгезії закономірності властиві аутогезії.

Види склеювання та основі теорії склеювання

Слайд 11Механічна;

Дифузійна;

Хімічна;

Адсорбційна;

Електрична;

Електрорелаксаційна.

Види склеювання та основі теорії склеювання

Слайд 12 Механічна теорія розвинута Мак-Беном і є найбільш

давнім поясненням процесу склеювання. Прихильники цієї теорії вважають, що під

час склеювання клей проникає в нерівності на поверхні матеріалу, який хочуть склеїти, і, після затвердіння, утримує його.

Види склеювання та основі теорії склеювання

Слайд 13 Дифу́зія — процес випадкового невпорядкованого переміщення частинок

під впливом хаотичних сил, зумовлених тепловим рухом і взаємодією з

іншими частками.

Дифузійна теорія склеювання запропонована С.С. Воюцьким і базується на здатності високомолекулярних речовин здійснювати мікроброунівський рух. Прихильники цієї теорії, вважають, що склеювання відбувається за рахунок того, що частинки матеріалу, який хочуть склеїти, і клею взаємно проникають один в інший і після затвердіння клею утримуються разом.

Види склеювання та основі теорії склеювання

Слайд 14 Хімічна теорія склеювання доводить, що міцність

склеювання залежить від хімічної природи матеріалу, що склеюють, та клею.

Таким способом вдалось пояснити природу склеювання матеріалу з повністю закритими порами.

Види склеювання та основі теорії склеювання

Слайд 15 Адсо́рбція (від лат. ad — на,

при і лат. sorbeo — поглинаю) — вибіркове поглинання речовини з

газового чи рідкого середовища поверхневим шаром твердого тіла (адсорбенту) чи рідини Компонент, що поглинається, який вміщується в суцільному середовищі (газі, рідині), називають адсорбентом, а той що вміщується в адсорбенті — адсорбатом. Наприклад, активоване вугілля адсорбує гази. Це явище треба відрізняти від абсорбції.

Адсорбційна теорія розроблена Н. де Бройном та Мак-Лареном. Пояснює утворення міцного клейового з’єднання виявленням специфічної міжмолекулярної взаємодії. Зв’язок між молекулами матеріалу, що склеюють, і клею пояснюють дією сил Ван-дер-Ваальса. Утворення клейового з’єднання при цьому розглядається як багатостадійний процес.

Абсорбція (рос. абсорбция, англ. absorption) — вибіркове поглинання речовини з газового чи рідкого середовища усім об'ємом твердого тіла чи рідини. Наприклад рідини — твердою речовиною (чорнила — промокальним папером.)

Види склеювання та основі теорії склеювання

Слайд 16 Електрична теорія розроблена російськими вченими

Б.В. Дерягіним, Н.А. Кротовою та ін., які в 1949 -

1950 рр. помітили, що значення роботи, яку витрачають на відрив матеріалів, що склеюють, залежить від швидкості відриву: чим більша ця швидкість, тим більше слід затратити роботи.

Б.В. Дерягін, Н.А. Кротова дійшли висновку, що адгезія пояснюється електростатичним притяганням зарядів подвійного електричного шару (мікроелектроконденсатори), що утворюється на поверхні поділу фаз клей – матеріал, що склеюють. Відокремлення склеєних поверхонь, при великих швидкостях відриву, нагадує собою процес роз'єднання обкладок мікроконденсатора до настання газового електричного розряду.

Види склеювання та основі теорії склеювання

Слайд 17 Електрорелаксаційна теорія запропонована

в 1950 - 1951 рр. Н.І. Москвітіним, який на основі

сучасних досліджень показав, що адгезія є функцією багатьох факторів.

Робота адгезії як показник якості склеювання в динамічних умовах визначається більш точно та повно. Робота відриву дорівнює сумі робіт адгезії, електростатичних сил та сил деформації, причому ці складові є змінними і залежать від умов відриву та деформацій. Для когезійного типу розриву робота деформації здійснює основний вплив на значення роботи відриву.

Види склеювання та основі теорії склеювання

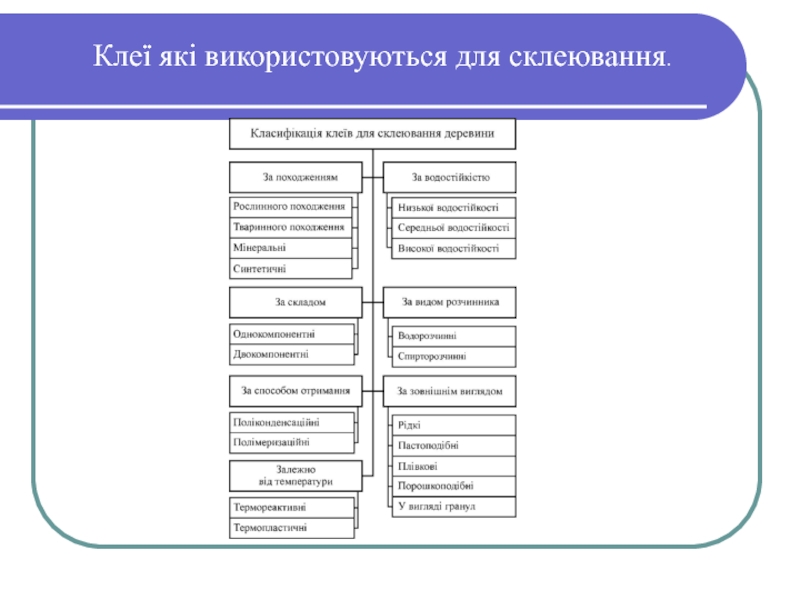

Слайд 18Клеї які використовуються для склеювання.

КЛЕЇ речовини або суміші речовин органічної або неорганічної природи,

що внаслідок властивих їм специфічних властивостей за певних умов здатні утворювати міцні з’єднання різноманітних матеріалів.

Слайд 19Клеї які використовуються для склеювання.

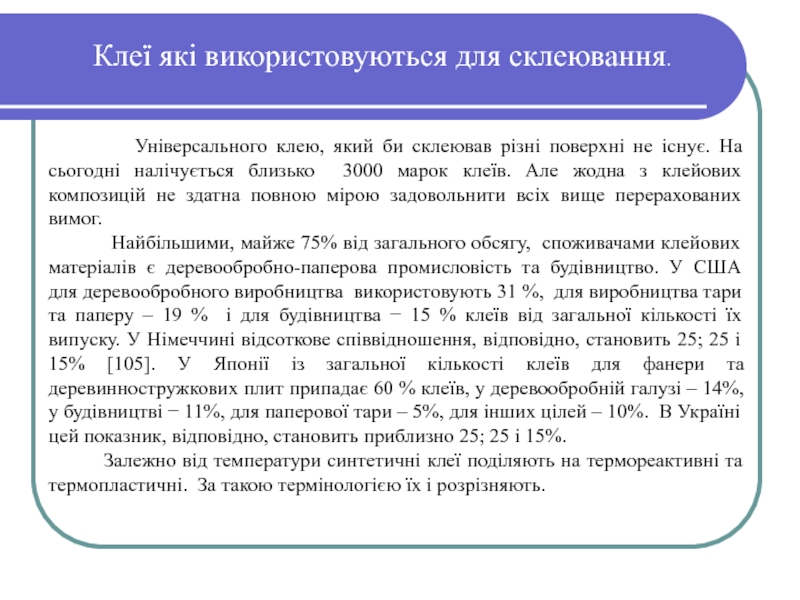

Універсального

клею, який би склеював різні поверхні не існує. На сьогодні

налічується близько 3000 марок клеїв. Але жодна з клейових композицій не здатна повною мірою задовольнити всіх вище перерахованих вимог.

Найбільшими, майже 75% від загального обсягу, споживачами клейових матеріалів є деревообробно-паперова промисловість та будівництво. У США для деревообробного виробництва використовують 31 %, для виробництва тари та паперу – 19 % і для будівництва 15 % клеїв від загальної кількості їх випуску. У Німеччині відсоткове співвідношення, відповідно, становить 25; 25 і 15% [105]. У Японії із загальної кількості клеїв для фанери та деревинностружкових плит припадає 60 % клеїв, у деревообробній галузі – 14%, у будівництві 11%, для паперової тари – 5%, для інших цілей – 10%. В Україні цей показник, відповідно, становить приблизно 25; 25 і 15%.

Залежно від температури синтетичні клеї поділяють на термореактивні та термопластичні. За такою термінологією їх і розрізняють.

Слайд 20Клеї які використовуються для склеювання.

Слайд 21 До початку ХХ століття промислове значення

клеїв було незначним, в основному використовувались клеї, які були виготовлені

з компонентів природного походження - міздряні, кісткові, альбумінові, казеїнові. Значна частина цих клеїв має низьку атмосферо-, водо-, волого-, і теплостійкість, піддається загниванню, у результаті чого з‘єднання швидко втрачають міцність.

Міздряний клей — клей природнього походження, який створюється шляхом тривалого кип'ятіння сполученої тканини відходів тваринництва (в тому числі кроликів і риби.

Клеї які використовуються для склеювання.

Слайд 22Клеї які використовуються для склеювання.

Поштовхом

до удосконалення техніки склеювання і пошуку нових видів клеїв стала

фанерна промисловість, яка спричинила винахід синтетичних клейових матеріалів. Першими промисловими синтетичними клеями були феноло-формальдегідні, запатентовані у 1907 році англійським хіміком Бакелендом, а у 1912 році російський хімік Г.С. Петров вперше здійснив реакцію затвердіння такого клею при кімнатній температурі.

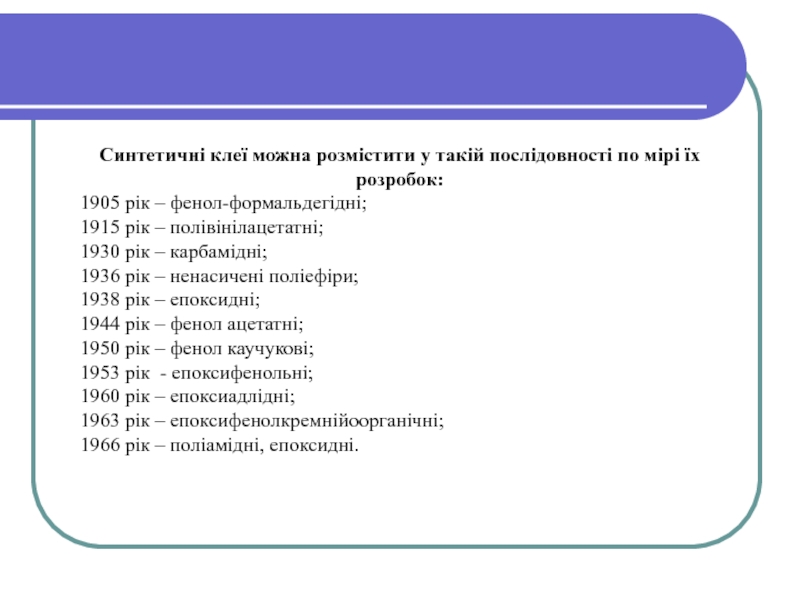

Слайд 23Синтетичні клеї можна розмістити у такій послідовності по мірі їх

розробок:

1905 рік – фенол-формальдегідні;

1915 рік – полівінілацетатні;

1930 рік

– карбамідні;

1936 рік – ненасичені поліефіри;

1938 рік – епоксидні;

1944 рік – фенол ацетатні;

1950 рік – фенол каучукові;

1953 рік - епоксифенольні;

1960 рік – епоксиадлідні;

1963 рік – епоксифенолкремнійоорганічні;

1966 рік – поліамідні, епоксидні.

Слайд 24Клеї які використовуються для склеювання.

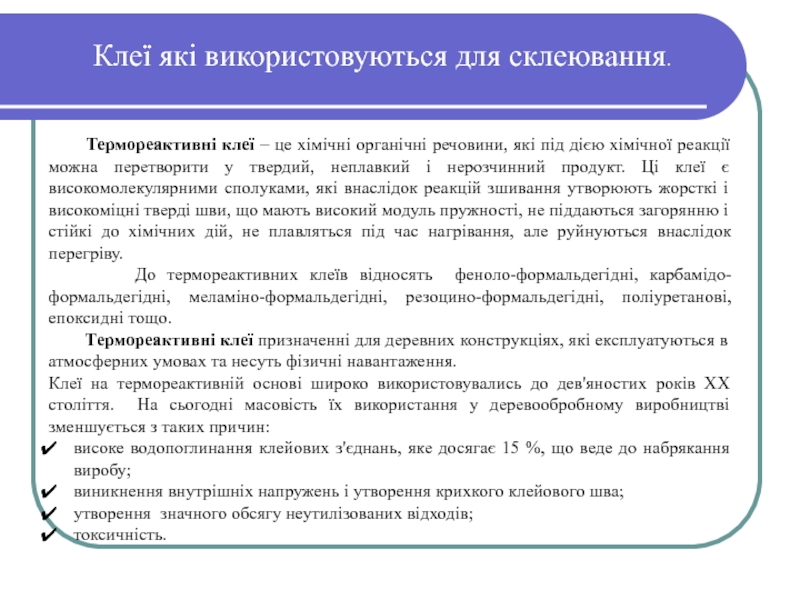

Термореактивні клеї

– це хімічні органічні речовини, які під дією хімічної реакції

можна перетворити у твердий, неплавкий і нерозчинний продукт. Ці клеї є високомолекулярними сполуками, які внаслідок реакцій зшивання утворюють жорсткі і високоміцні тверді шви, що мають високий модуль пружності, не піддаються загорянню і стійкі до хімічних дій, не плавляться під час нагрівання, але руйнуються внаслідок перегріву.

До термореактивних клеїв відносять феноло-формальдегідні, карбамідо-формальдегідні, меламіно-формальдегідні, резоцино-формальдегідні, поліуретанові, епоксидні тощо.

Термореактивні клеї призначенні для деревних конструкціях, які експлуатуються в атмосферних умовах та несуть фізичні навантаження.

Клеї на термореактивній основі широко використовувались до дев'яностих років XX століття. На сьогодні масовість їх використання у деревообробному виробництві зменшується з таких причин:

високе водопоглинання клейових з'єднань, яке досягає 15 %, що веде до набрякання виробу;

виникнення внутрішніх напружень і утворення крихкого клейового шва;

утворення значного обсягу неутилізованих відходів;

токсичність.

Слайд 25Клеї які використовуються для склеювання.

Вибір клею для з'єднання залежить від

матеріалу, що склеюється та визначається такими вимогами:

експлуатаційними (створення міцного клейового

з'єднання, забезпечення водо-, тепло-, атмосферо -, біостійкості, довговічності клейового з'єднання та ін.);

технологічними (клеї повинні бути простими як у приготуванні, так і під час нанесення на поверхню, що склеюється, мати стабільні властивості, достатню життєздатність, містити мінімальну кількість токсичних хімічних речовин);

економічними (доступність сировини для виготовлення клею, мінімальні витрати для виготовлення клею і, як наслідок, низька вартість композиції та ін.);

екологічними (мінімальний вміст токсичних речовин, низьке виділення в навколишнє середовище токсичних речовин як у процесі склеювання, так і в процесі експлуатації та ін.).

Слайд 26Клеї які використовуються для склеювання.

Термопластичні клеї

це розчини, суспензії або розплави. До них відносять поліаміди,

полістирол, полівінілацетат, поліетилен, поліізобутилен, поліметилакрилати, поліметилметакрилати тощо. Ці полімери мають велику молекулярну масу більше 10 000 а.о.м. Такі клеї після твердіння утворюють лінійну або рідкосітчасту структуру клейового шва, не є токсичними, мають добру адгезію до деревини та деревних матеріалів, утворюють еластичний клейовий шов

Слайд 27Режимні параметри при склеюванні.

Під режимом

склеювання розуміють сукупність умов, які необхідно дотримуватися при виконанні всіх

операцій. Основними умовами, що визначають режим склеювання, є: температура і вологість повітря в приміщенні; вологість і стан поверхонь, що склеюються деревини; кількість клею, що наноситься на одиницю склеюваної поверхні; тиск при склеюванні і тривалість витримки під тиском; температура склеювання; час витримки деталей після склеювання.

Стан поверхонь, що склеюють, – характеризується шорсткістю

Rm, вологістю W, температурою t оС;

Стан клею характеризують в’язкістю, концентрацією, температурою.

Параметри навколишнього середовища характеризуються температурою та відносною вологістю повітря.

Питома витрата клею. Цей показник впливає на: витрати клею, собівартість процесу склеювання, міцність та якість з’єднання.

Витримка перед запресуванням. Розрізняють: відкритий період витримки основи, коли на неї нанесли клей, але не накрили личківкою чи іншою заготовкою; закритий період витримки - витримка основи з нанесеним на неї клеєм, накритої личківкою або іншою заготовкою до прикладання зусилля.

Слайд 28Режимні параметри при склеюванні.

Питомий тиск

запресовування. Приклеювання заготовок відбудеться лише в тому випадку, коли після

нанесення клею їх щільно притулити. Тому в процесі склеювання тиск відіграє дві функції :

щільно наближає поверхні, що склеюють ;

розподіляє клейовий прошарок для рівномірного змочування всієї поверхні.

Температура плит преса. Роль температури в процесі склеювання залежить від природи (типу) клею та способу склеювання.

Тривалість пресування Тривалість витримки в пресі взаємозв’язана з температурою склеювання та видом клею, значною мірою впливає на продуктивність і становить при :

холодному склеюванні - 3...7 год;

гарячому склеюванні:

при температурі плит 90...110 °С - 5...7 хв;

при температурі плит 130...160 °С - 45...90 с;

при нагріванні струмами високої частоти - 10...20 с.

Витримка після склеювання. Для нормалізації внутрішніх напружень, що виникають у клейовому з’єднанні після склеювання, заготовки необхідно витримати перед подальшим обробленням.

Слайд 29Інтенсифікація склеювання.

Інтенсифіка́ція (рос. интенсификация; англ.

intensification; нім. Intensivierung f, Stimulation f) — посилення, збільшення напруженості,

продуктивності, дієвості.

Інтенсифікáція виробн́ицтва (лат. intensio — напруження, посилення і лат. facio — роблю) – такий розвиток (процес) суспільного виробництва, що ґрунтується на найбільш повному та раціональному використанні технічних, матеріальних, природних, фінансових і трудових ресурсів на базі науково-технічного прогресу.

Інтенсифікація склеювання (прискорення твердіння) для клеїв, які широко застосовують при склеюванні та личкуванні деревини та деревинних матеріалів, можна зменшити від кількох місяців до кількох десятків секунд. Інтенсифікацію можна здійснити:

нагріванням клею;

за допомогою хімічних прискорювачів реакції;

одночасно хімічною і тепловою дією;

впливом іонізованого опромінення , , , променями.

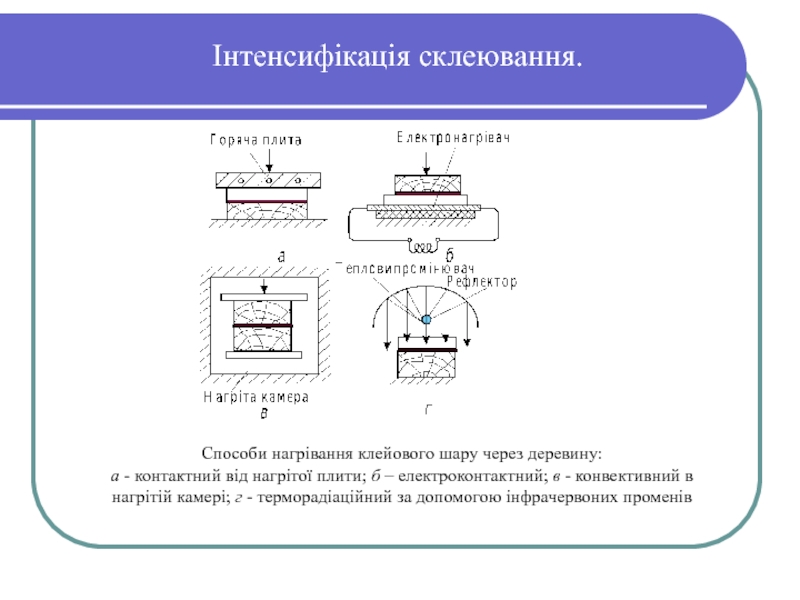

Слайд 30Способи нагрівання клейового шару через деревину:

а - контактний від нагрітої

плити; б – електроконтактний; в - конвективний в нагрітій камері;

г - терморадіаційний за допомогою інфрачервоних променів

Інтенсифікація склеювання.

Слайд 31Інтенсифікація склеювання.

Інтенсифікацію процесу склеювання тепловим способом поділяють на три види:

нагрівання клейового шару за рахунок тепла попередньо накопиченого (акумульованого) в

заготовках до склеювання;

нагрівання клейового шару через деревину в процесу склеювання;

безпосереднє підведення теплоти до клейового шару.

Слайд 32Схема розміщення клейового шару відносно силових Ліній СВЧ:

а -

паралельне; 6 - перпендикулярне; в - її розсіяному полі

Інтенсифікація склеювання.

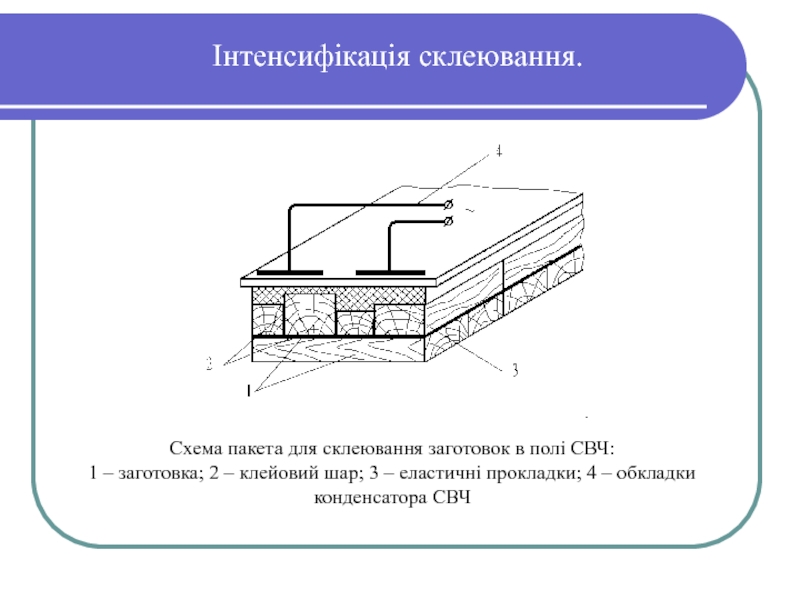

Слайд 33Інтенсифікація склеювання.

Схема пакета для склеювання заготовок в полі СВЧ:

1 –

заготовка; 2 – клейовий шар; 3 – еластичні прокладки; 4

– обкладки конденсатора СВЧ

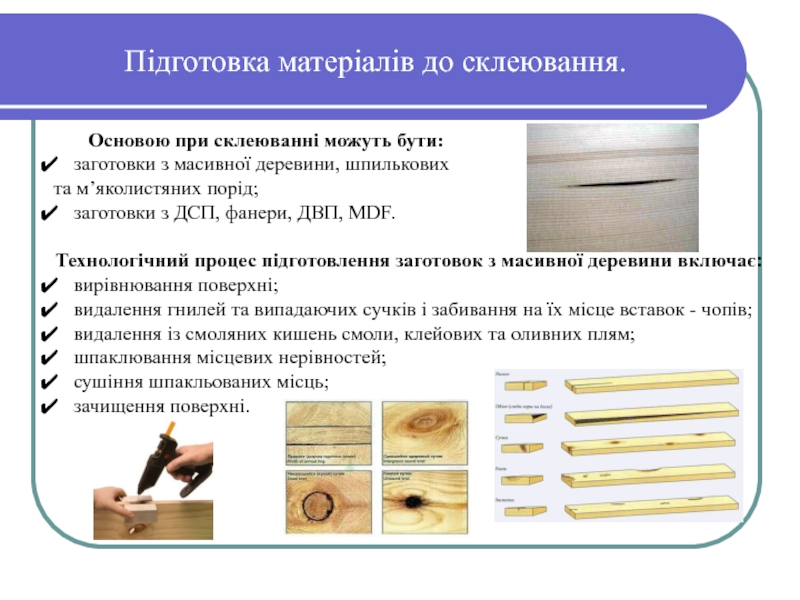

Слайд 34Підготовка матеріалів до склеювання.

Основою при склеюванні

можуть бути:

заготовки з масивної деревини, шпилькових

та м’яколистяних порід;

заготовки з

ДСП, фанери, ДВП, МDF.

Технологічний процес підготовлення заготовок з масивної деревини включає:

вирівнювання поверхні;

видалення гнилей та випадаючих сучків і забивання на їх місце вставок - чопів;

видалення із смоляних кишень смоли, клейових та оливних плям;

шпаклювання місцевих нерівностей;

сушіння шпакльованих місць;

зачищення поверхні.

Слайд 35Підготовка матеріалів до склеювання.

Підготовлення

до личкування деревостружкових плит включає:

калібрування плити;

шпаклювання дефектних місць;

сушіння шпакльованих місць;

зачищення

поверхні.

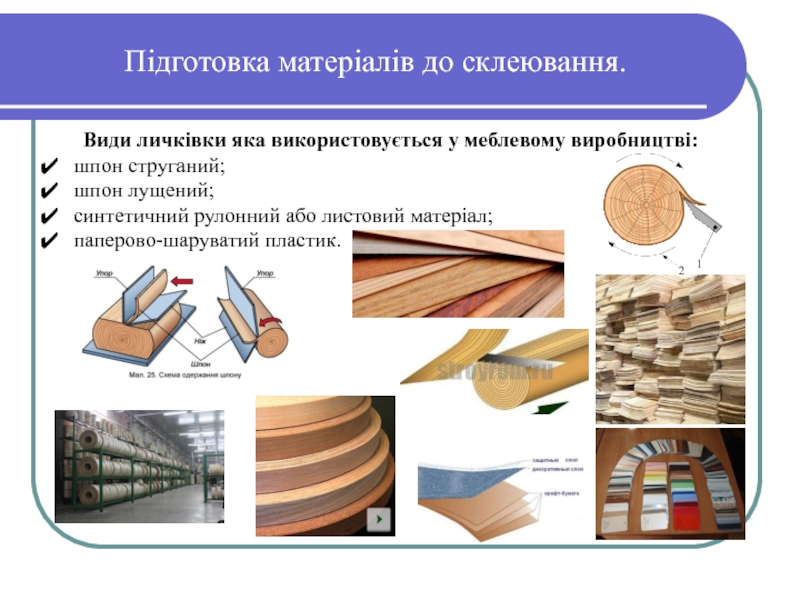

Слайд 36Види личківки яка використовується у меблевому виробництві:

шпон струганий;

шпон лущений;

синтетичний рулонний

або листовий матеріал;

паперово-шаруватий пластик.

Підготовка матеріалів до склеювання.

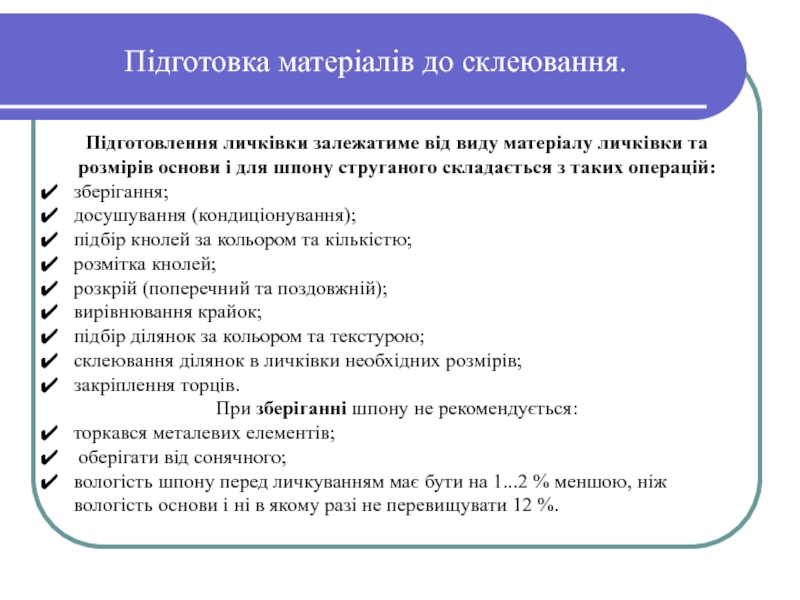

Слайд 37Підготовка матеріалів до склеювання.

Підготовлення личківки залежатиме від виду матеріалу личківки

та розмірів основи і для шпону струганого складається з таких

операцій:

зберігання;

досушування (кондиціонування);

підбір кнолей за кольором та кількістю;

розмітка кнолей;

розкрій (поперечний та поздовжній);

вирівнювання крайок;

підбір ділянок за кольором та текстурою;

склеювання ділянок в личківки необхідних розмірів;

закріплення торців.

При зберіганні шпону не рекомендується:

торкався металевих елементів;

оберігати від сонячного;

вологість шпону перед личкуванням має бути на 1...2 % меншою, ніж вологість основи і ні в якому разі не перевищувати 12 %.

Слайд 38Підготовка матеріалів до склеювання.

В Україні

стругають шпон приблизно із десяти порід дерев (зокрема дуба, ясеня,

клена, бука, явора, вільхи, сосни, черешні). Але не всі породи годяться для надтонкого стругання. Найкраще придатний для цього наш добре відомий клен. Із ним головно й експериментують технологи. Експерименти здебільшого полягають в тому, аби визначити оптимальний кут «атаки» на колоду, встановити, яка товщина ножа буде найбільш придатною для стругання надтонкого шпону, які температурні режими потрібні для цього тощо.

Слайд 39Підготовка матеріалів до склеювання.

Підбір ділянок струганого шпону за кольором та

текстурою має суттєвий вплив на зовнішній вигляд виробу.

Схеми підбору шпону

за текстурою: А - перевертанням довкола поздовжньої вісі; Б - паралельним зсувом сусідніх ділянок

Деякі види наборів шпону:

А - простий; Б - складний; В - фігурний

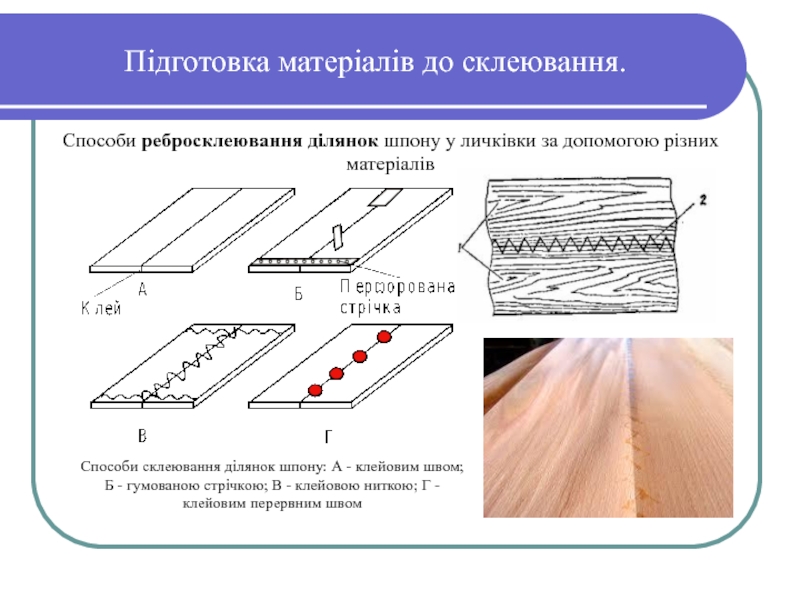

Слайд 40Підготовка матеріалів до склеювання.

Способи ребросклеювання ділянок шпону у личківки за

допомогою різних матеріалів

Cпособи склеювання ділянок шпону: А - клейовим швом;

Б - гумованою стрічкою; В - клейовою ниткою; Г - клейовим перервним швом

Слайд 41Підготовка матеріалів до склеювання.

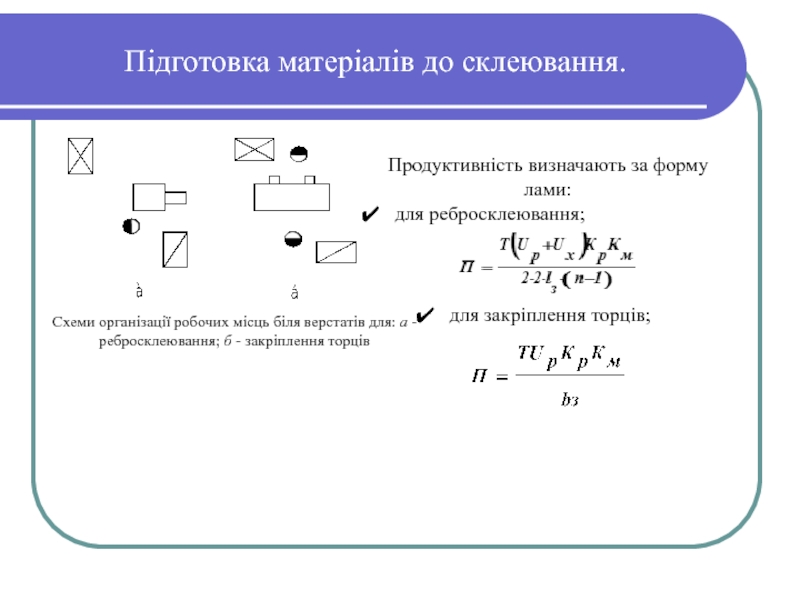

Схеми організації робочих місць біля верстатів для:

а - ребросклеювання; б - закріплення торців

Продуктивність визначають за формулами:

для

ребросклеювання;

для закріплення торців;

Слайд 42Склеювання брускових деталей.

Склеювання деревини – метод

з’єднання деревних деталей у виробництві меблів, столярно-будівельних виробів, несучих конструкцій,

спортивного інвентар’я та ін.

Склеювання – технологічно найбільш складний вид поглибленої обробки пиломатеріалом, що отримує все більше використання при виготовленні виробів з деревини.

Ще в 20-тих роках ХХ століття вперше було науково обґрунтовано три напрямки використання торцевих клейових з’єднань:

Для збільшення розмірів пиломатеріалів за довжиною;

Для збільшення пиломатеріалів високої якості;

Для отримання пиломатеріалів певних розмірів.

Промислово склеювання почали використовувати в 50 рози ХХ століття в США та Канаді.

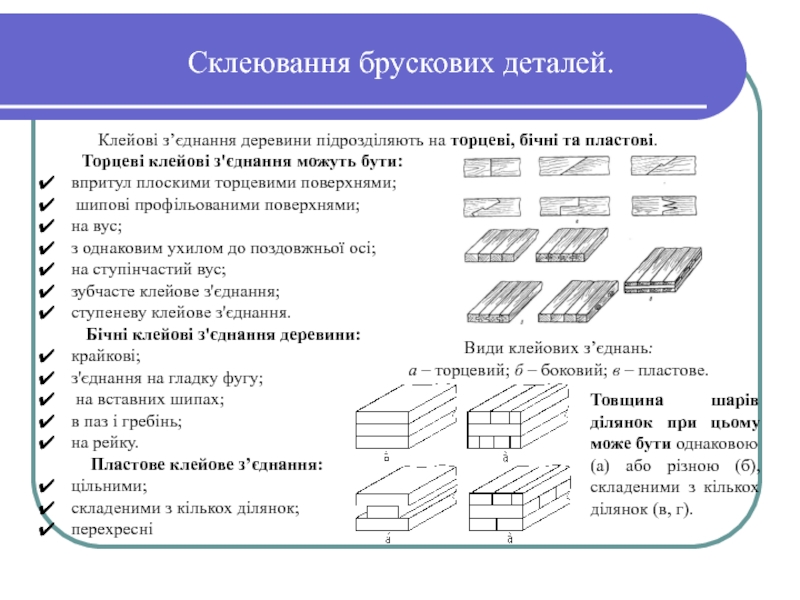

Слайд 43 Клейові з’єднання деревини підрозділяють

на торцеві, бічні та пластові.

Торцеві

клейові з'єднання можуть бути:

впритул плоскими торцевими поверхнями;

шипові профільованими поверхнями;

на вус;

з однаковим ухилом до поздовжньої осі;

на ступінчастий вус;

зубчасте клейове з'єднання;

ступеневу клейове з'єднання.

Бічні клейові з'єднання деревини:

крайкові;

з'єднання на гладку фугу;

на вставних шипах;

в паз і гребінь;

на рейку.

Пластове клейове з’єднання:

цільними;

складеними з кількох ділянок;

перехресні

Склеювання брускових деталей.

Види клейових з’єднань:

а – торцевий; б – боковий; в – пластове.

Товщина шарів ділянок при цьому може бути однаковою (а) або різною (б), складеними з кількох ділянок (в, г).

Слайд 44Склеювання брускових деталей.

Види з’єднання деревини на зубчастий шип відносно пласті

1

– міні-шип з асиметричними заплечиками (одним потемком); 2 – міді-шип

з симетричними півзаплечиками; 3–міні-шип з симетричними заплечиками (двома потемками); 4 – міні-шип гострий; 5 – міні-шип тупий.

Слайд 45 Всі клейові з'єднання повинні

забезпечувати максимально досяжну міцність. Торцеві клейові сполуки можуть бути отримані

міцністю приблизно 80% міцності цільної деревини. Бічні клейові з'єднання на гладку фугу повинні мати міцність, рівну міцності склеюваної деревини. Склеювання подрібненої деревини являє собою поєднання торцевого і бічного склеювання часток. Переважання того чи іншого виду склеювання залеж...

Склеювання брускових деталей.

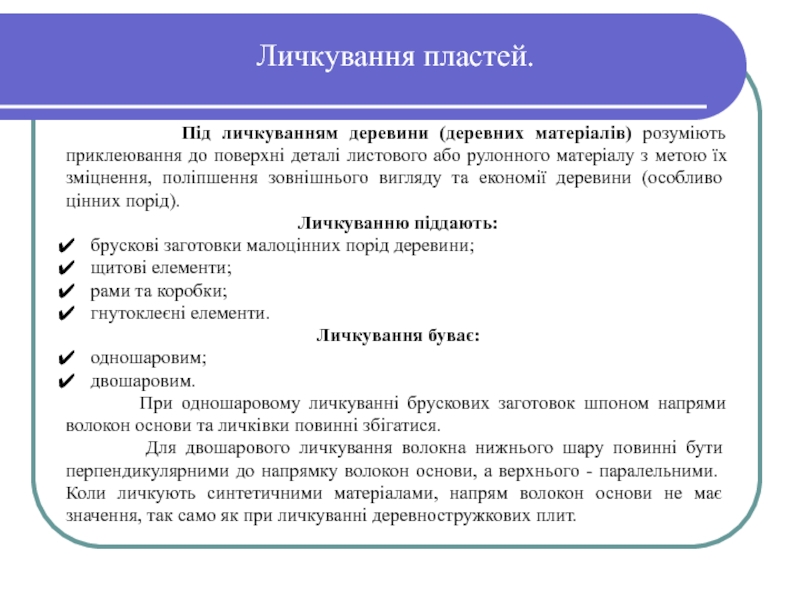

Слайд 46 Під личкуванням деревини (деревних

матеріалів) розуміють приклеювання до поверхні деталі листового або рулонного матеріалу

з метою їх зміцнення, поліпшення зовнішнього вигляду та економії деревини (особливо цінних порід).

Личкуванню піддають:

брускові заготовки малоцінних порід деревини;

щитові елементи;

рами та коробки;

гнутоклеєні елементи.

Личкування буває:

одношаровим;

двошаровим.

При одношаровому личкуванні брускових заготовок шпоном напрями волокон основи та личківки повинні збігатися.

Для двошарового личкування волокна нижнього шару повинні бути перпендикулярними до напрямку волокон основи, а верхнього - паралельними. Коли личкують синтетичними матеріалами, напрям волокон основи не має значення, так само як при личкуванні деревностружкових плит.

Личкування пластей.

Слайд 47Личкування пластей.

Личкування може бути двох видів:

однобічне;

двобічне.

Однобічне

личкування можливе тільки для масивної деревини, коли ширина основи менша

подвійної товщини, або коли заготовка не є самостійною, а кріпиться за допомогою клею чи металевого кріплення до якоїсь іншої.

Щитові заготовки через жолоблення, а також для захисту їх від дії вологи з повітря личкують, як правило, з обох сторін.

В технологічному процесі операція личкування здійснюється для :

прямолінійних брусків - після надання їм кінцевих розмірів за перерізом;

криволінійних та профільних заготовок - після формування профіля;

щитових заготовок - після калібрування та шпаклювання;

гнутоклеєних блоків та щитів з стружковим заповненням - одночасно з виготовленням блоків чи щитів;

рам та коробок - після їх складання і зняття провисів.

Слайд 48Личкування пластей.

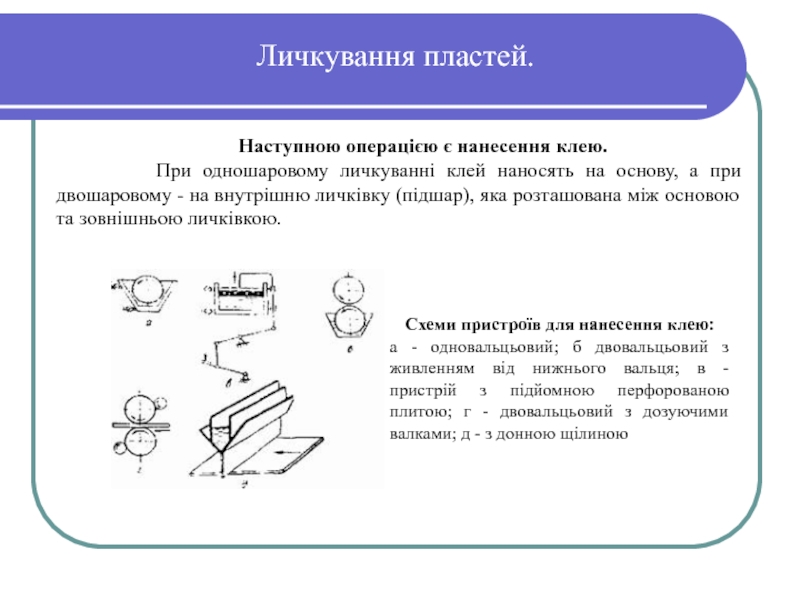

Наступною операцією є нанесення

клею.

При одношаровому личкуванні клей наносять

на основу, а при двошаровому - на внутрішню личківку (підшар), яка розташована між основою та зовнішньою личківкою.

Схеми пристроїв для нанесення клею:

а - одновальцьовий; б двовальцьовий з живленням від нижнього вальця; в - пристрій з підйомною перфорованою плитою; г - двовальцьовий з дозуючими валками; д - з донною щілиною

Слайд 49Личкування пластей.

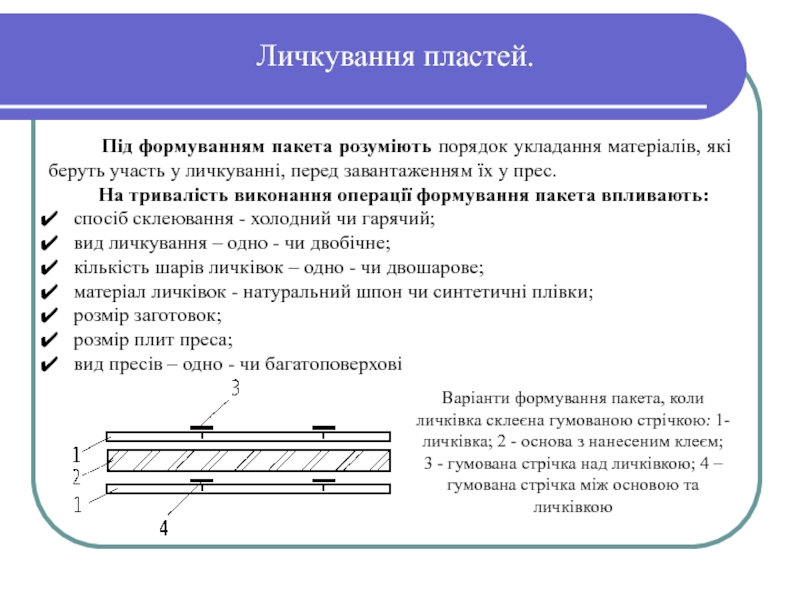

Під формуванням пакета розумiють

порядок укладання матеріалів, які беруть участь у личкуванні, перед завантаженням

їх у прес.

На тривалість виконання операції формування пакета впливають:

спосіб склеювання - холодний чи гарячий;

вид личкування – одно - чи двобічне;

кількість шарів личківок – одно - чи двошарове;

матеріал личківок - натуральний шпон чи синтетичні плівки;

розмір заготовок;

розмір плит преса;

вид пресів – одно - чи багатоповерхові

Варіанти формування пакета, коли личківка склеєна гумованою стрічкою: 1-личківка; 2 - основа з нанесеним клеєм;

3 - гумована стрічка над личківкою; 4 – гумована стрічка між основою та личківкою

Слайд 50Личкування пластей.

Схеми набору пакетів при личкуванні:

а – у пресах

холодного склеювання;

б – однобічне одношарове;

в – двобічне одношарове;

г – двобічне двошарове;

д – двобічне при склеюванні клейовою плівкою з металевими піддонами;

е – двобічне одношарове без піддонів:

1 – основа з нанесеним клеєм;

2 – основа без клею;

3 – лицева личківка;

4 – нелицева личківка;

5 – перший шар (підшар) при двошаровому личкуванні;

6 – клейова плівка;

7 – металеві піддони;

8 – паперові (плівкові) еластичні прокладки;

9 – компенсаційні прокладки;

10 – транспортна стрічка;

11 – траверсні плити.

Слайд 51Личкування пластей.

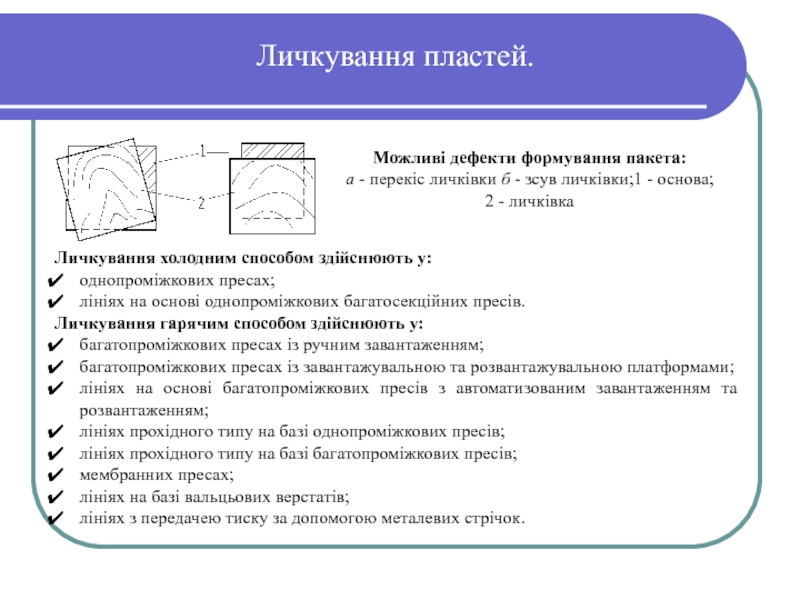

Можливі дефекти формування пакета:

а - перекіс личківки б

- зсув личківки;1 - основа;

2 - личківка

Личкування холодним способом

здійснюють у:

однопроміжкових пресах;

лініях на основі однопроміжкових багатосекційних пресів.

Личкування гарячим способом здійснюють у:

багатопроміжкових пресах із ручним завантаженням;

багатопроміжкових пресах із завантажувальною та розвантажувальною платформами;

лініях на основі багатопроміжкових пресів з автоматизованим завантаженням та розвантаженням;

лініях прохідного типу на базі однопроміжкових пресів;

лініях прохідного типу на базі багатопроміжкових пресів;

мембранних пресах;

лініях на базі вальцьових верстатів;

лініях з передачею тиску за допомогою металевих стрічок.

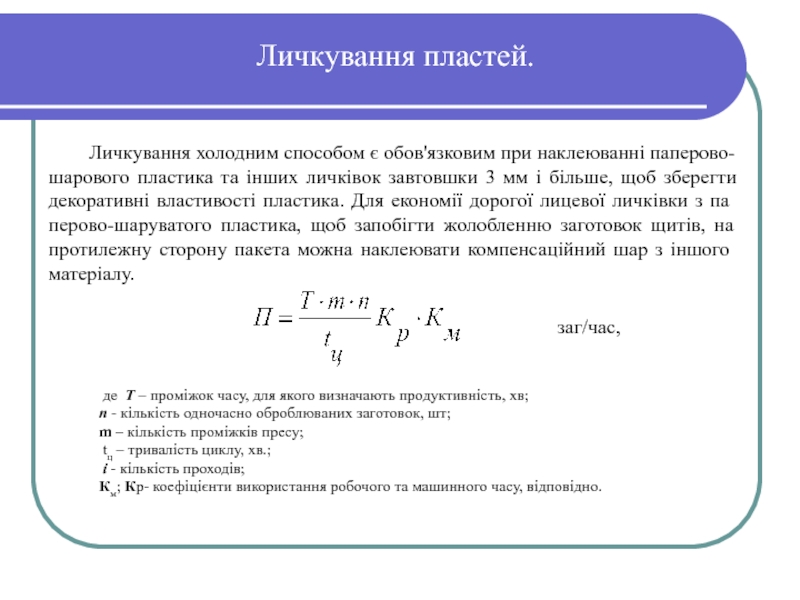

Слайд 52 Личкування холодним способом є обов'язковим при

наклеюванні паперово-шарового пластика та інших личківок завтовшки 3 мм і

більше, щоб зберегти декоративні властивості пластика. Для економії дорогої лицевої личківки з паперово-шаруватого пластика, щоб запобігти жолобленню заготовок щитів, на протилежну сторону пакета можна наклеювати компенсаційний шар з іншого матеріалу.

заг/час,

Личкування пластей.

де Т – проміжок часу, для якого визначають продуктивність, хв;

n - кількість одночасно оброблюваних заготовок, шт;

m – кількість проміжків пресу;

tц – тривалість циклу, хв.;

i - кількість проходів;

Км; Кр- коефіцієнти використання робочого та машинного часу, відповідно.

Слайд 53Личкування пластей.

Каширування (ховати, затуляти) – це

свого роду склеювання запечатаного листа (лайнер окремий шар, який потім

приклеюється) з підкладкою (основою). Процес каширування полягає в приклеюванні або припресовкою паперу або тонкого картону з нанесеним на них зображенням до більш щільної основі. Цей процес дозволяє зробити з міцного гофрованого картону, який є ідеальним пакувальним матеріалом, ще й матеріал, що використовується для виготовлення подарункової упаковки, що володіє витонченістю і презентабельним зовнішнім виглядом.

КАШИРУВАННЯ – личкування поверхонь щитових деталей у вальцевих пресах із наступним затвердінням клейового шару різними методами.

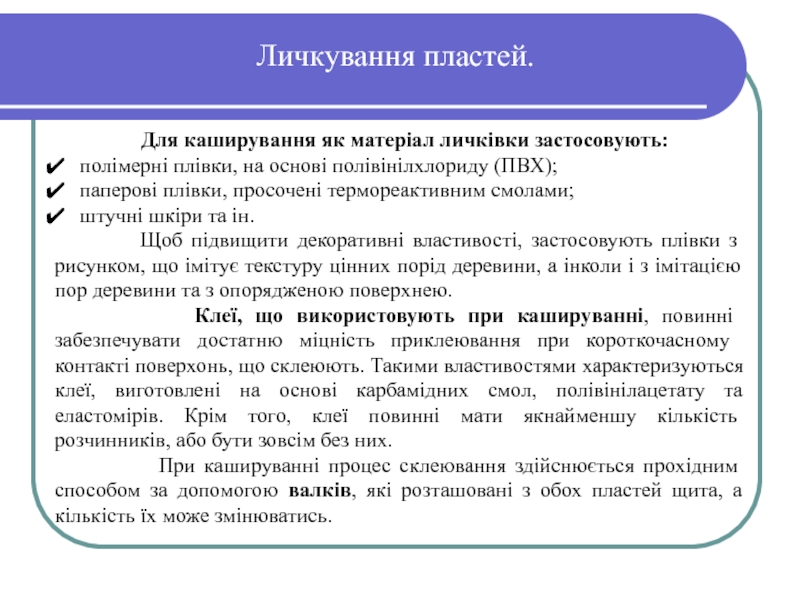

Слайд 54Личкування пластей.

Для каширування як матеріал личківки застосовують:

полімерні плівки, на

основі полівінілхлориду (ПВХ);

паперові плівки, просочені термореактивним смолами;

штучні шкіри та ін.

Щоб підвищити декоративні властивості, застосовують плівки з рисунком, що імітує текстуру цінних порід деревини, а інколи і з імітацією пор деревини та з опорядженою поверхнею.

Клеї, що використовують при кашируванні, повинні забезпечувати достатню міцність приклеювання при короткочасному контакті поверхонь, що склеюють. Такими властивостями характеризуються клеї, виготовлені на основі карбамідних смол, полівінілацетату та еластомірів. Крім того, клеї повинні мати якнайменшу кількість розчинників, або бути зовсім без них.

При кашируванні процес склеювання здійснюється прохідним способом за допомогою валків, які розташовані з обох пластей щита, а кількість їх може змінюватись.

Слайд 55Личкування пластей.

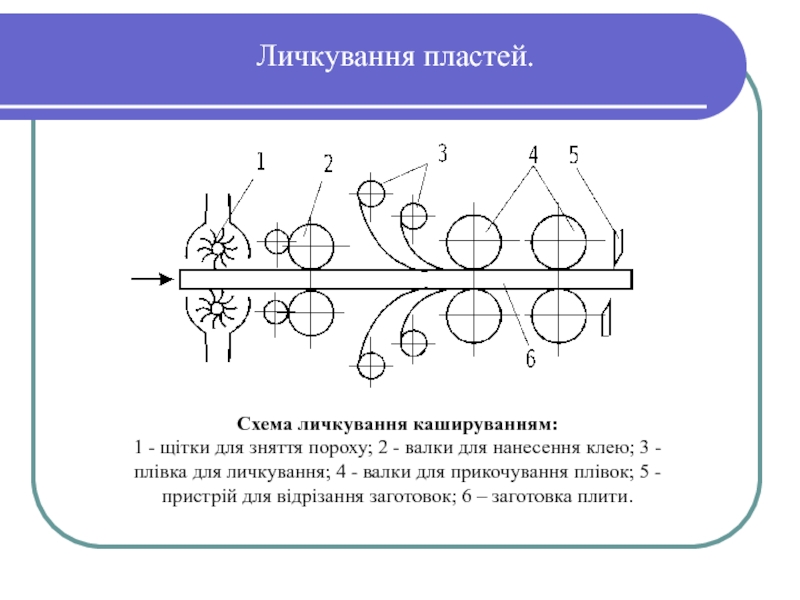

Схема личкування кашируванням:

1 - щітки для зняття пороху; 2

- валки для нанесення клею; 3 - плівка для личкування;

4 - валки для прикочування плівок; 5 - пристрій для відрізання заготовок; 6 – заготовка плити.

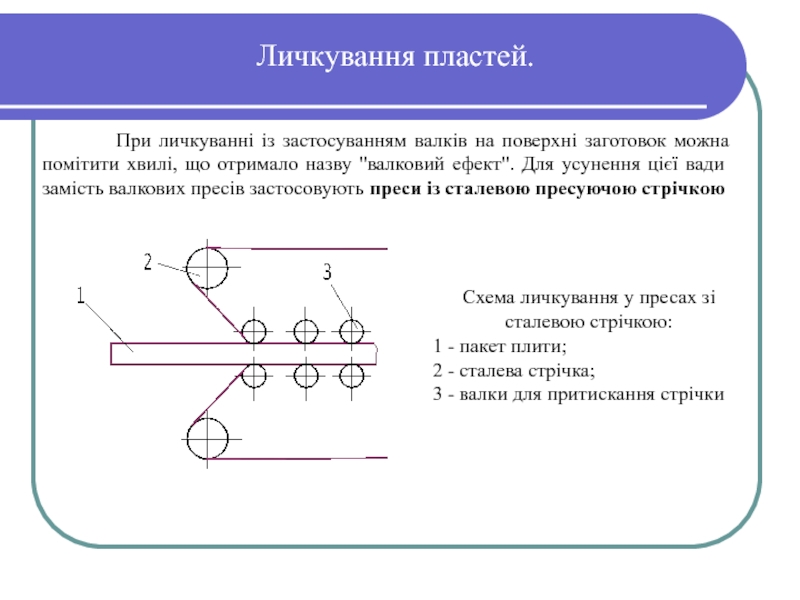

Слайд 56 При личкуванні із застосуванням валків

на поверхні заготовок можна помітити хвилі, що отримало назву "валковий

ефект". Для усунення цієї вади замість валкових пресів застосовують преси із сталевою пресуючою стрічкою

Схема личкування у пресах зі сталевою стрічкою:

1 - пакет плити;

2 - сталева стрічка;

3 - валки для притискання стрічки

Личкування пластей.

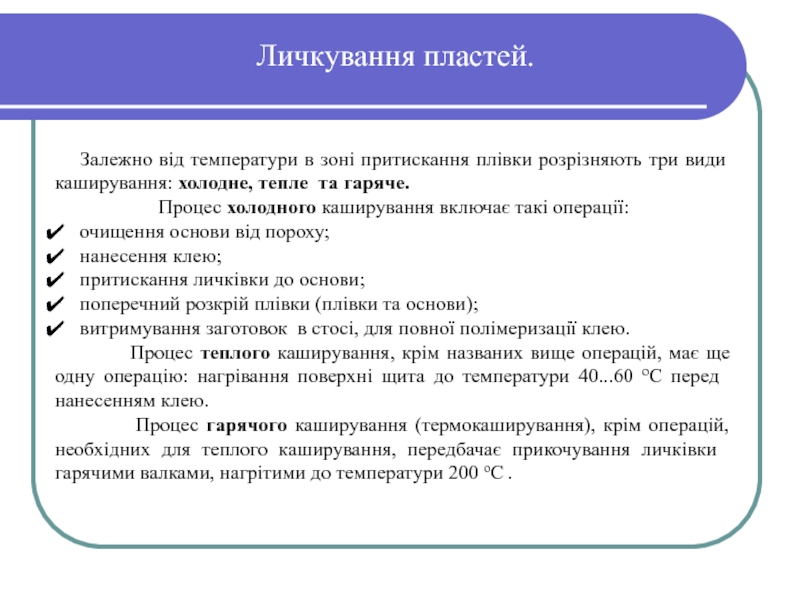

Слайд 57 Залежно від температури в зоні притискання плівки розрізняють

три види каширування: холодне, тепле та гаряче.

Процес холодного каширування включає

такі операції:

очищення основи від пороху;

нанесення клею;

притискання личківки до основи;

поперечний розкрій плівки (плівки та основи);

витримування заготовок в стосі, для повної полімеризації клею.

Процес теплого каширування, крім названих вище операцій, має ще одну операцію: нагрівання поверхні щита до температури 40...60 оС перед нанесенням клею.

Процес гарячого каширування (термокаширування), крім операцій, необхідних для теплого каширування, передбачає прикочування личківки гарячими валками, нагрітими до температури 200 оС .

Личкування пластей.

Слайд 58Личкування пластей.

Ламінування чи ламінація

— процес нанесення на поліграфічну продукцію прозорої плівки–ламінату. Основною задачею

та ціллю ламінування є захист готової друкованої продукції від впливу зовнішніх факторів та значне продовження терміну експлуатації поліграфії. Ламінування захищає як від вологи та пилу, так і механічного впливу. Ламінування дозволяє легко очищати поліграфію від забруднень при вологому прибиранні.

ЛАМІНУВАННЯ – напресування на листові та плитні матеріали плівкових матеріалів на основі паперу.

Слайд 59Личкування пластей.

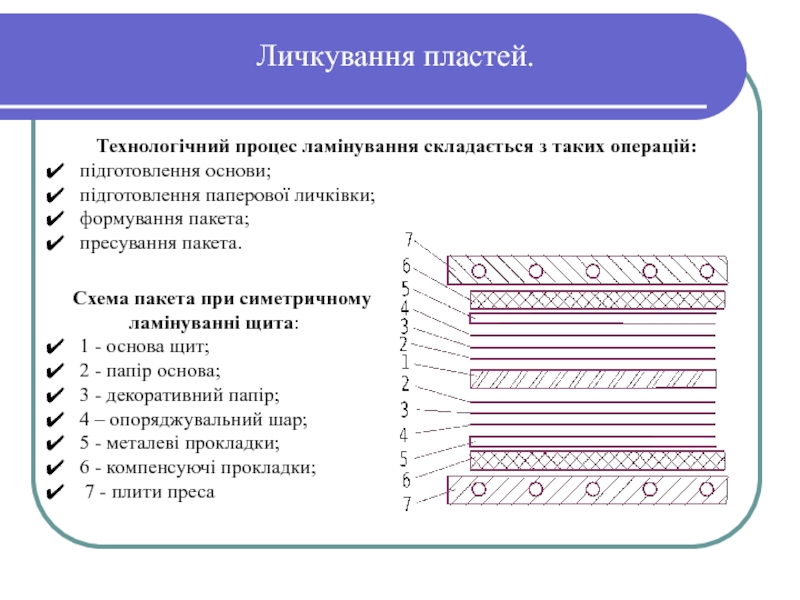

Технологічний процес ламінування складається з таких операцій:

підготовлення основи;

підготовлення паперової

личківки;

формування пакета;

пресування пакета.

Схема пакета при симетричному ламінуванні щита:

1 -

основа щит;

2 - папір основа;

3 - декоративний папір;

4 – опоряджувальний шар;

5 - металеві прокладки;

6 - компенсуючі прокладки;

7 - плити преса

Слайд 60Личкування пластей.

Режим пресування:

температура плит преса 135...145 оС;

тривалість завантаження 1,5 хв.;

питомий

тиск пресування до 2,5 МПа.

Слайд 61Личкування крайок.

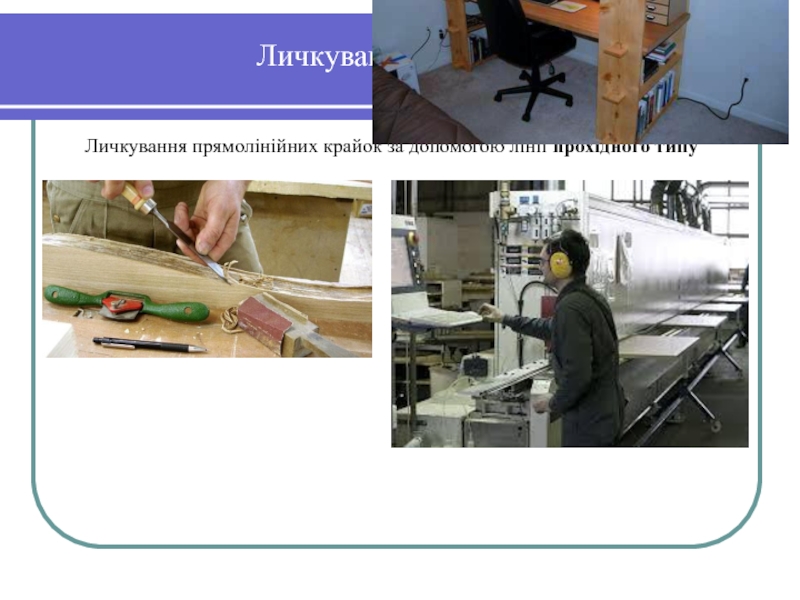

Личкування прямолінійних заготовок здійснюється:

ручним способом;

в позиційних електроконтактних ваймах;

в лініях

прохідного типу.

Найбільше поширення набуло личкування

крайок у прямолінійних заготовках. Для цього як матеріал личківки застосовують струганий шпон та синтетичний крайковий матеріал, які поставляють у вигляді нарізаних до необхідних розмірів смужок або бобін необхідної ширини і значної довжини. Склеювання здійснюється із застосуванням карбамідних клеїв або клеїв-розплавів. Клей може наноситись або на основу, або на личківку.

Слайд 62Конструкційне оформлення крайок

а – личковані струганим шпоном;

ц – крайковим

матеріалом;

к – декоративним паперово-шаруватим пластиком;

б – розкладкою на гладку фугу;

в

– розкладка в паз і гребень;

г – розкладка на вставну рейку;

д, з – розкладкою на гладку фугу з подальшим фрезеруванням;

е, з – розкладкою з фрезеруванням;

л – вклеювання рейки;

н, о – профіль ПВХ.

Личкування крайок.

Слайд 63Личкування крайок.

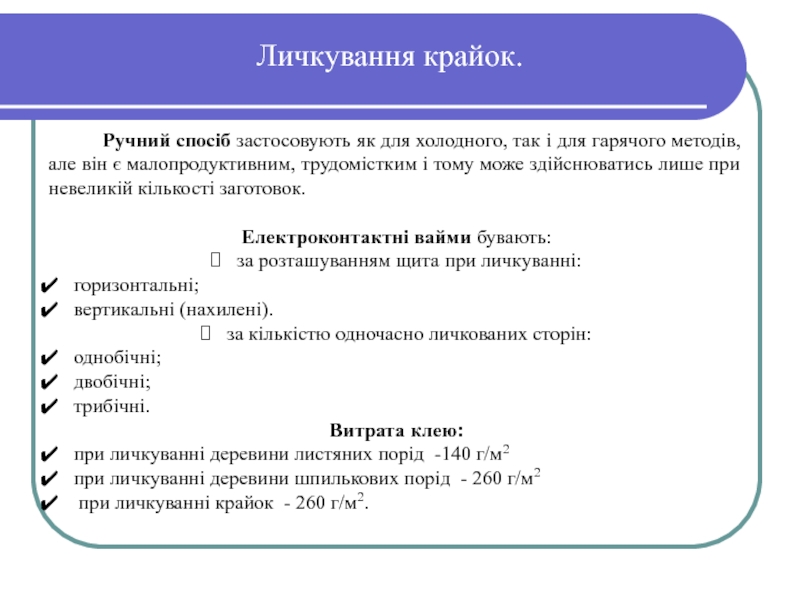

Ручний спосіб застосовують як

для холодного, так і для гарячого методів, але він є

малопродуктивним, трудомістким і тому може здійснюватись лише при невеликій кількості заготовок.

Електроконтактні вайми бувають:

за розташуванням щита при личкуванні:

горизонтальні;

вертикальні (нахилені).

за кількістю одночасно личкованих сторін:

однобічні;

двобічні;

трибічні.

Витрата клею:

при личкуванні деревини листяних порід -140 г/м2

при личкуванні деревини шпилькових порід - 260 г/м2

при личкуванні крайок - 260 г/м2.

Слайд 64Личкування крайок.

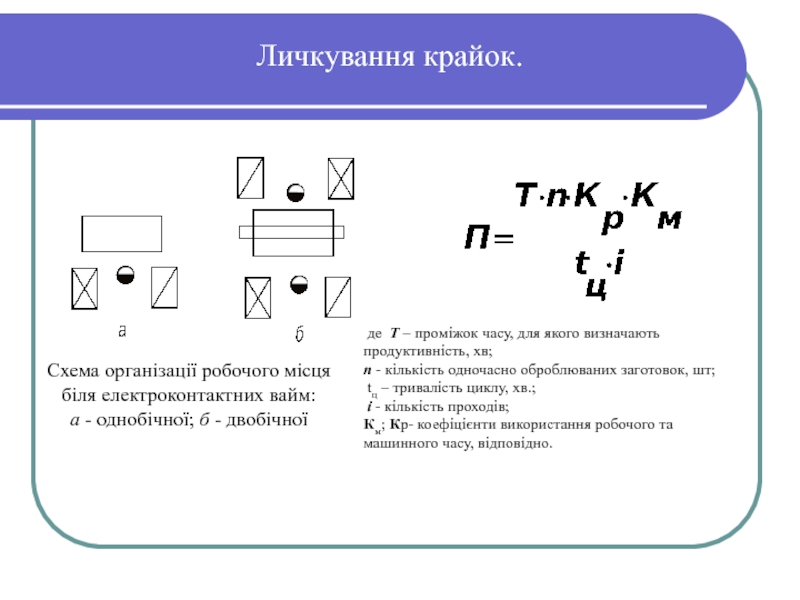

Схема організації робочого місця біля електроконтактних вайм:

а -

однобічної; б - двобічної

де Т – проміжок часу, для

якого визначають продуктивність, хв;

n - кількість одночасно оброблюваних заготовок, шт;

tц – тривалість циклу, хв.;

i - кількість проходів;

Км; Кр- коефіцієнти використання робочого та машинного часу, відповідно.

Слайд 65Личкування крайок.

Личкування прямолінійних крайок за допомогою лінії прохідного типу

Слайд 66Личкування крайок.

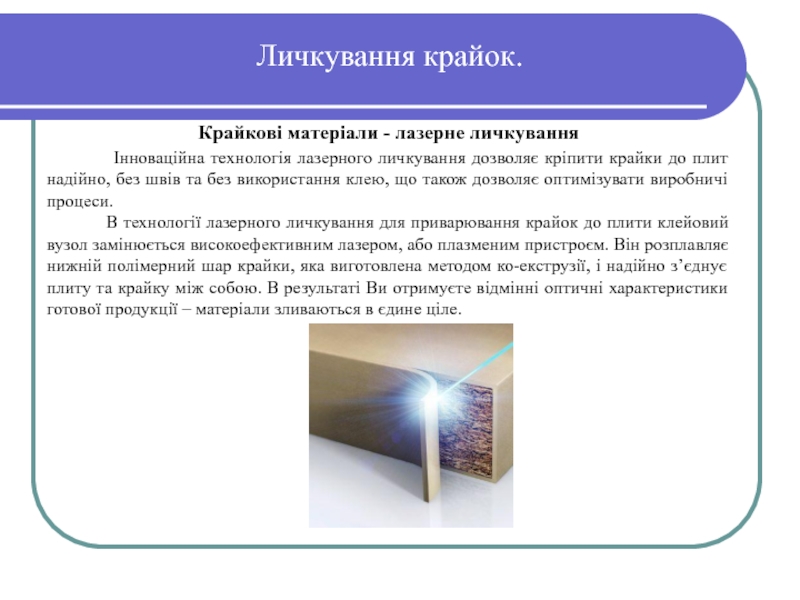

Крайкові матеріали - лазерне личкування

Інноваційна технологія лазерного личкування дозволяє кріпити крайки до плит надійно,

без швів та без використання клею, що також дозволяє оптимізувати виробничі процеси.

В технології лазерного личкування для приварювання крайок до плити клейовий вузол замінюється високоефективним лазером, або плазменим пристроєм. Він розплавляє нижній полімерний шар крайки, яка виготовлена методом ко-екструзії, і надійно з’єднує плиту та крайку між собою. В результаті Ви отримуєте відмінні оптичні характеристики готової продукції – матеріали зливаються в єдине ціле.

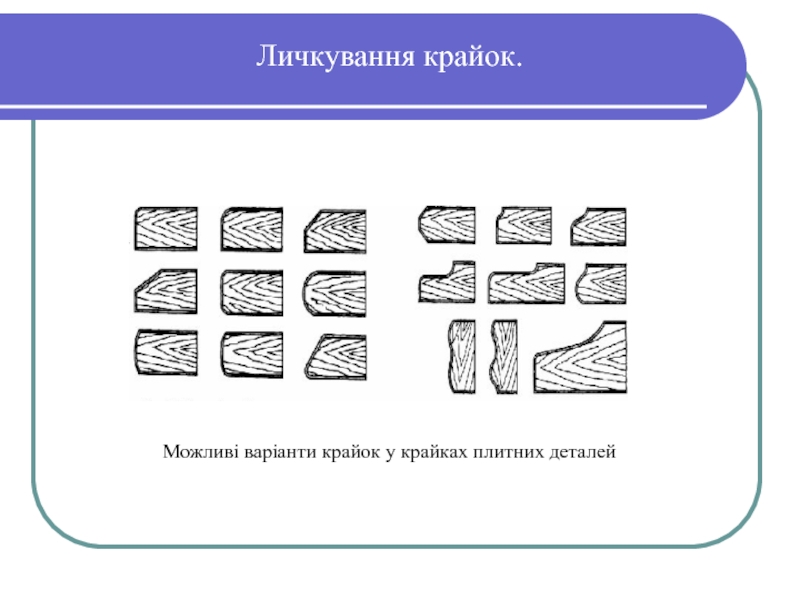

Слайд 67Личкування крайок.

Можливі варіанти крайок у

крайках плитних деталей

Слайд 68Личкування крайок.

Нова технологія личкування крайок,

тобто личкування крайок меблевих деталей, а передусім стільниць, в яких

обрамлення бічних поверхонь здійснюється по всьому периметру, що, на відміну від звичного личкування, можна обійтися без стрічкової крайки, клею та крайколичкувального верстата. А ще немає потреби після личкування прибирати звиси, шліфувати крайку чи вифрезеровувати на ній.

Схематично суть литого поліуретанового личкування можна описати так. Придумують дизайн крайки – її форму, товщину, колір. Виготовляють мастер-модель (із будь-якого матеріалу – MDF, ДСП, пластик, гіпс, пластилін), котра повинна бути точною копією деталі, що личкуватиметься. Краї моделі повинні точно повторювати профіль і рельєф майбутньої литої крайки. Далі виготовляють спеціальну опалубку (зазвичай, із MDF чи ДСП) під готову мастер-модель. У порожнину між мастер-моделлю й опалубкою заливають поліуретановий еластомір – «Формоласт». Краї моделі попередньо обробляють роздільною рідиною. Через добу поліуретан застигне – і матимемо еластичну форму, яку можна вважати робочим інструментом в технології отримання литої крайки. Внутрішня поверхня форми буде повністю повторювати профіль та рельєф країв мастер-моделі, аби формувати литу крайку такої ж конфігурації.

Слайд 69Личкування крайок.

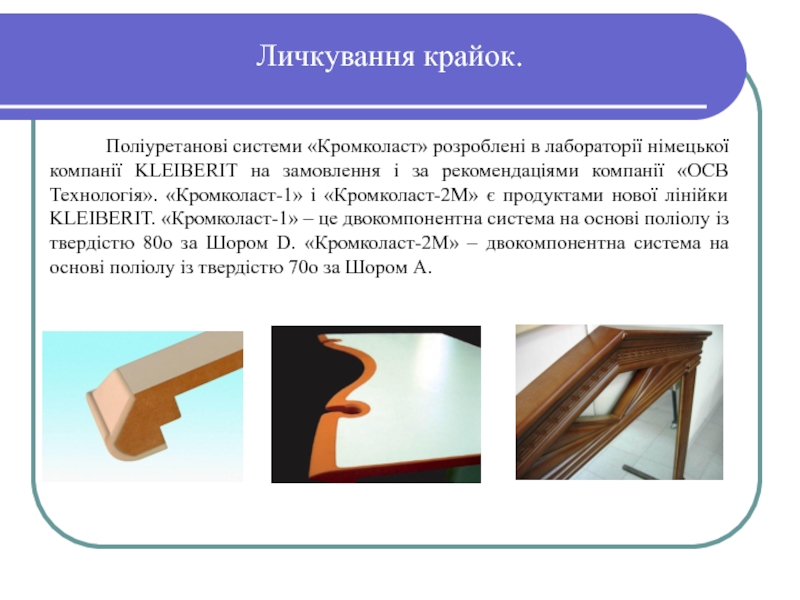

Поліуретанові системи «Кромколаст»

розроблені в лабораторії німецької компанії KLEIBERIT на замовлення і за

рекомендаціями компанії «ОСВ Технологія». «Кромколаст-1» і «Кромколаст-2М» є продуктами нової лінійки KLEIBERIT. «Кромколаст-1» – це двокомпонентна система на основі поліолу із твердістю 80o за Шором D. «Кромколаст-2М» – двокомпонентна система на основі поліолу із твердістю 70o за Шором А.

Слайд 70Личкування крайок.

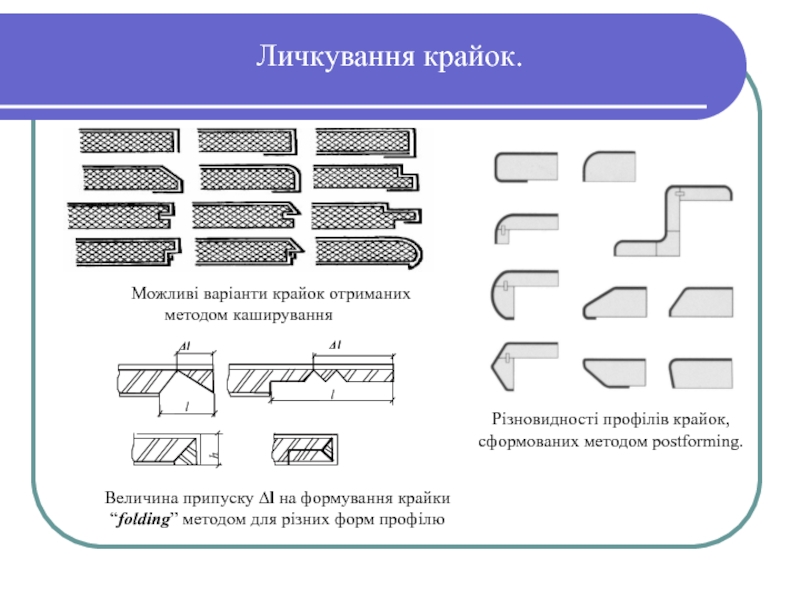

Можливі варіанти крайок отриманих

методом каширування

Різновидності профілів крайок, сформованих методом postforming.

Величина припуску ∆l на

формування крайки “folding” методом для різних форм профілю

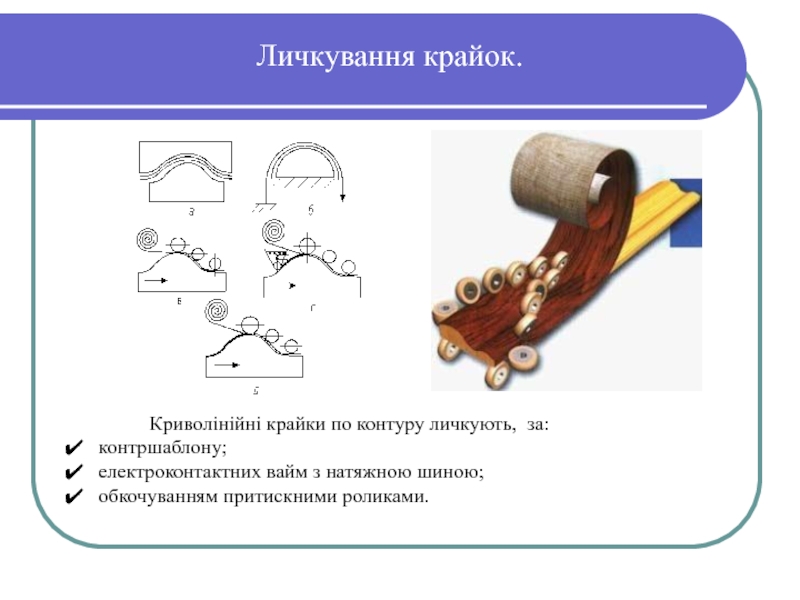

Слайд 71Личкування крайок.

Криволінійні крайки по контуру личкують, за:

контршаблону;

електроконтактних вайм з натяжною

шиною;

обкочуванням притискними роликами.

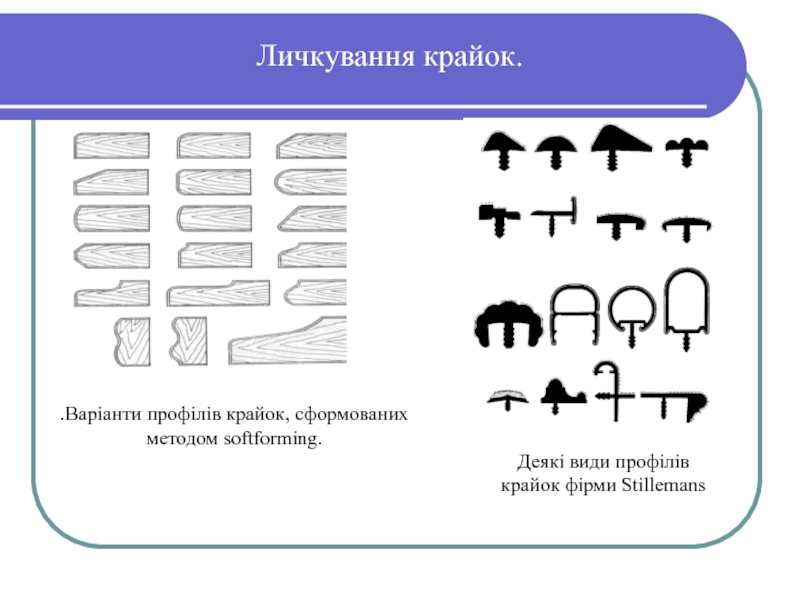

Слайд 72Личкування крайок.

.Варіанти профілів крайок, сформованих методом softformіng.

Деякі види профілів крайок

фірми Stillemans

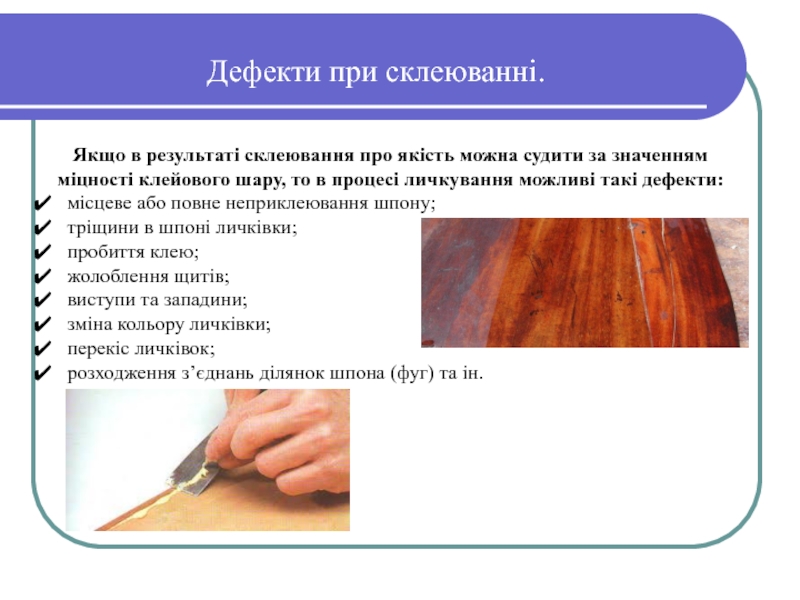

Слайд 73Якщо в результаті склеювання про якість можна судити за значенням

міцності клейового шару, то в процесі личкування можливі такі дефекти:

місцеве

або повне неприклеювання шпону;

тріщини в шпоні личківки;

пробиття клею;

жолоблення щитів;

виступи та западини;

зміна кольору личківки;

перекіс личківок;

розходження з’єднань ділянок шпона (фуг) та ін.

Дефекти при склеюванні.