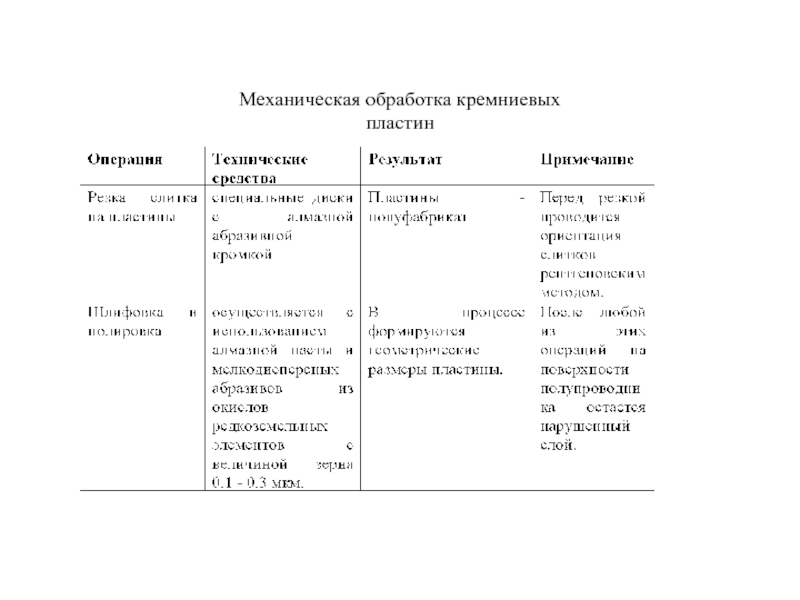

Слайд 1Механическая обработка кремниевых

пластин

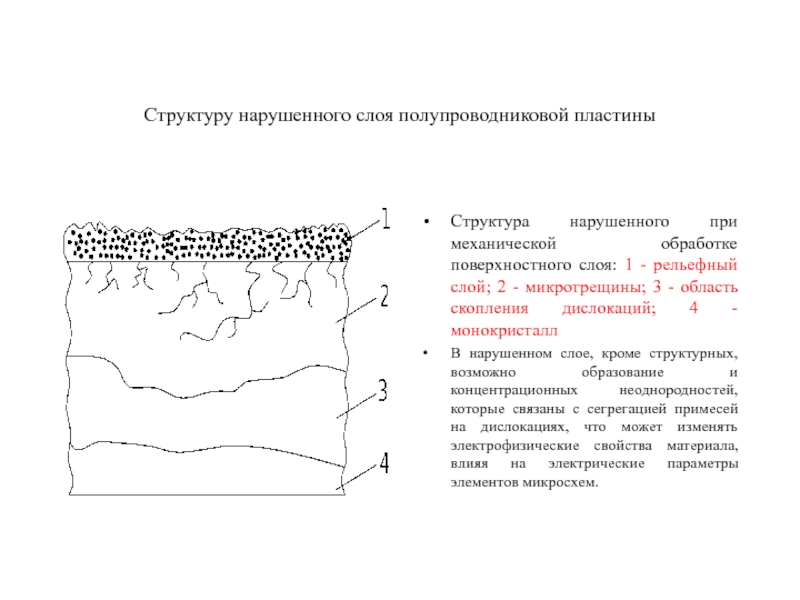

Слайд 2Структуру нарушенного слоя полупроводниковой пластины

Структура нарушенного при механической обработке

поверхностного слоя: 1 - рельефный слой; 2 - микротрещины; 3

- область скопления дислокаций; 4 - монокристалл

В нарушенном слое, кроме структурных, возможно образование и концентрационных неоднородностей, которые связаны с сегрегацией примесей на дислокациях, что может изменять электрофизические свойства материала, влияя на электрические параметры элементов микросхем.

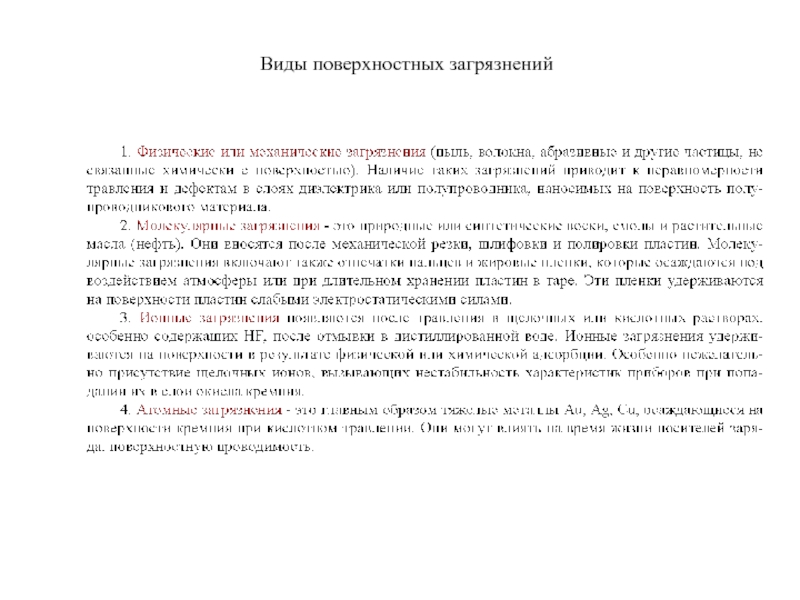

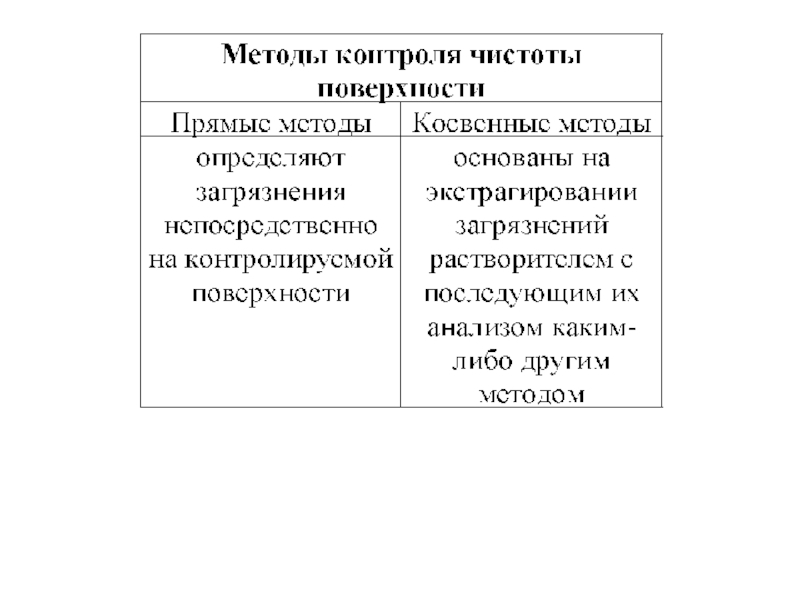

Слайд 3Виды поверхностных загрязнений

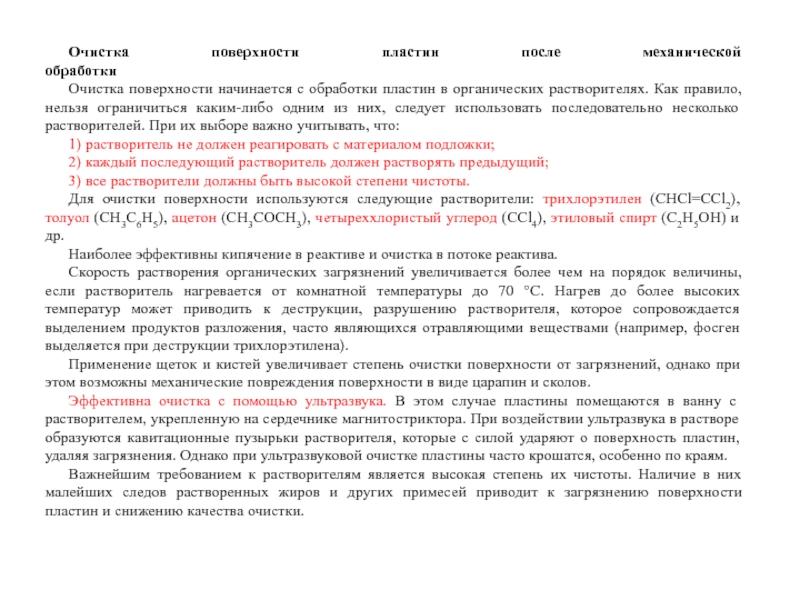

Слайд 4Очистка поверхности пластин после механической

обработки

Очистка поверхности начинается с обработки пластин

в органических растворителях. Как правило, нельзя ограничиться каким-либо одним из

них, следует использовать последовательно несколько растворителей. При их выборе важно учитывать, что:

1) растворитель не должен реагировать с материалом подложки;

2) каждый последующий растворитель должен растворять предыдущий;

3) все растворители должны быть высокой степени чистоты.

Для очистки поверхности используются следующие растворители: трихлорэтилен (CHCl=CCl2), толуол (CH3C6H5), ацетон (CH3COCH3), четыреххлористый углерод (CCl4), этиловый спирт (C2H5OH) и др.

Наиболее эффективны кипячение в реактиве и очистка в потоке реактива.

Скорость растворения органических загрязнений увеличивается более чем на порядок величины, если растворитель нагревается от комнатной температуры до 70 °С. Нагрев до более высоких температур может приводить к деструкции, разрушению растворителя, которое сопровождается выделением продуктов разложения, часто являющихся отравляющими веществами (например, фосген выделяется при деструкции трихлорэтилена).

Применение щеток и кистей увеличивает степень очистки поверхности от загрязнений, однако при этом возможны механические повреждения поверхности в виде царапин и сколов.

Эффективна очистка с помощью ультразвука. В этом случае пластины помещаются в ванну с растворителем, укрепленную на сердечнике магнитостриктора. При воздействии ультразвука в растворе образуются кавитационные пузырьки растворителя, которые с силой ударяют о поверхность пластин, удаляя загрязнения. Однако при ультразвуковой очистке пластины часто крошатся, особенно по краям.

Важнейшим требованием к растворителям является высокая степень их чистоты. Наличие в них малейших следов растворенных жиров и других примесей приводит к загрязнению поверхности пластин и снижению качества очистки.

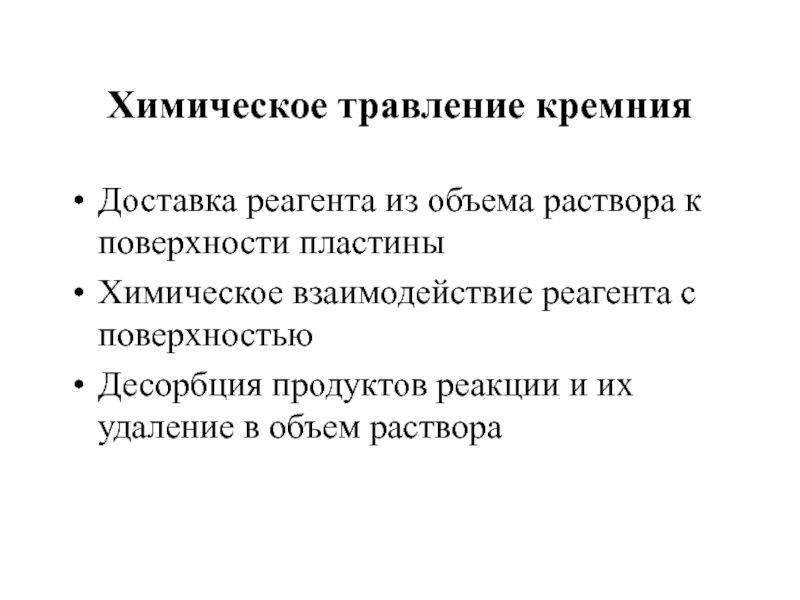

Слайд 7Химическое травление кремния

Доставка реагента из объема раствора к поверхности пластины

Химическое

взаимодействие реагента с поверхностью

Десорбция продуктов реакции и их удаление в

объем раствора

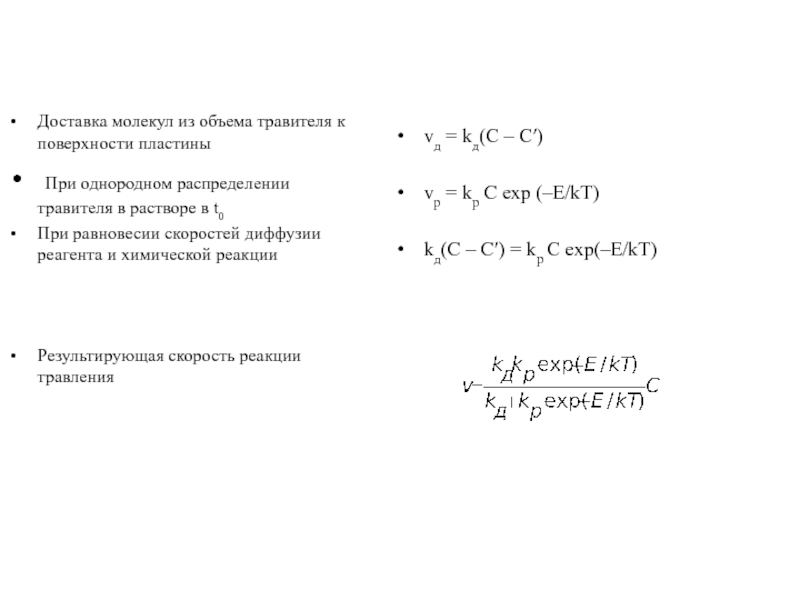

Слайд 8Доставка молекул из объема травителя к поверхности пластины

При однородном

распределении травителя в растворе в t0

При равновесии скоростей диффузии реагента

и химической реакции

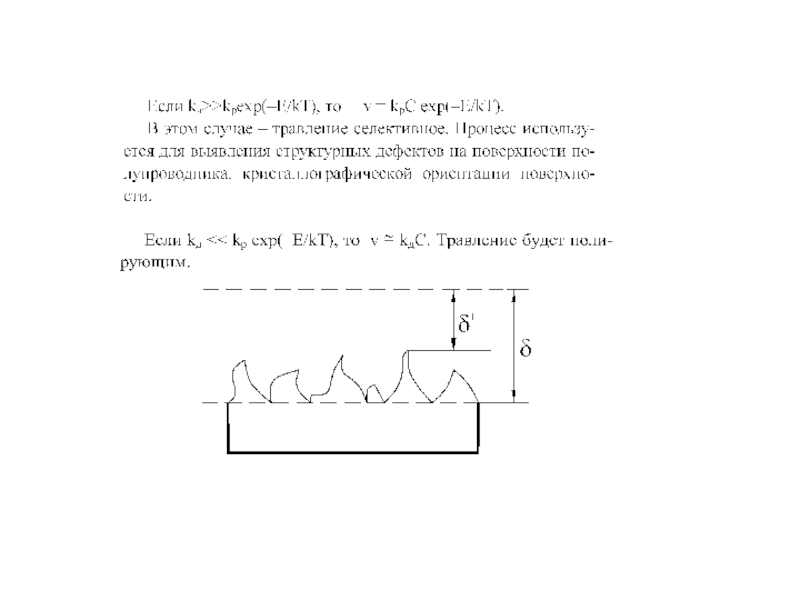

Результирующая скорость реакции травления

vд = kд(C – C′)

vр = kр C exp (–E/kТ)

kд(C – C′) = kр C exp(–E/kТ)

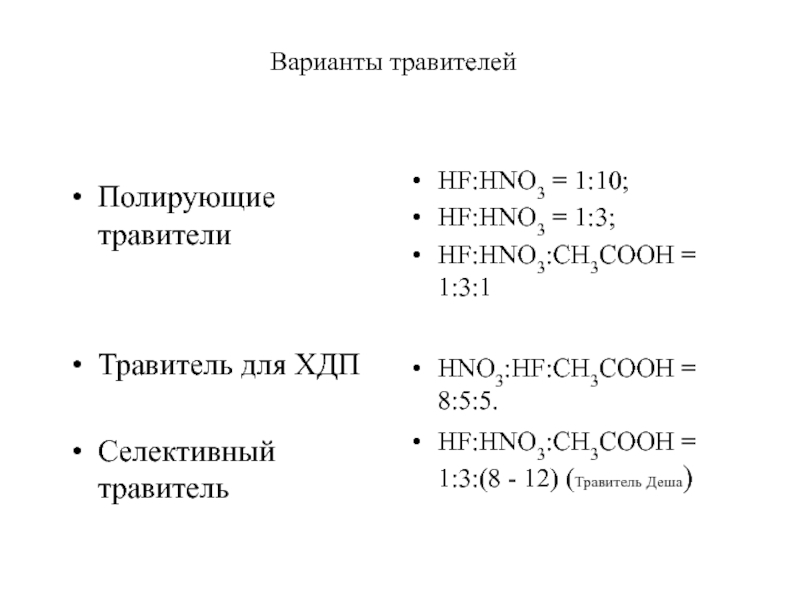

Слайд 10Варианты травителей

Полирующие травители

Травитель для ХДП

Селективный травитель

HF:HNO3 = 1:10;

HF:HNO3 = 1:3;

HF:HNO3:CH3COOH

= 1:3:1

HNO3:HF:CH3COOH = 8:5:5.

HF:HNO3:CH3COOH = 1:3:(8 - 12) (Травитель Деша)

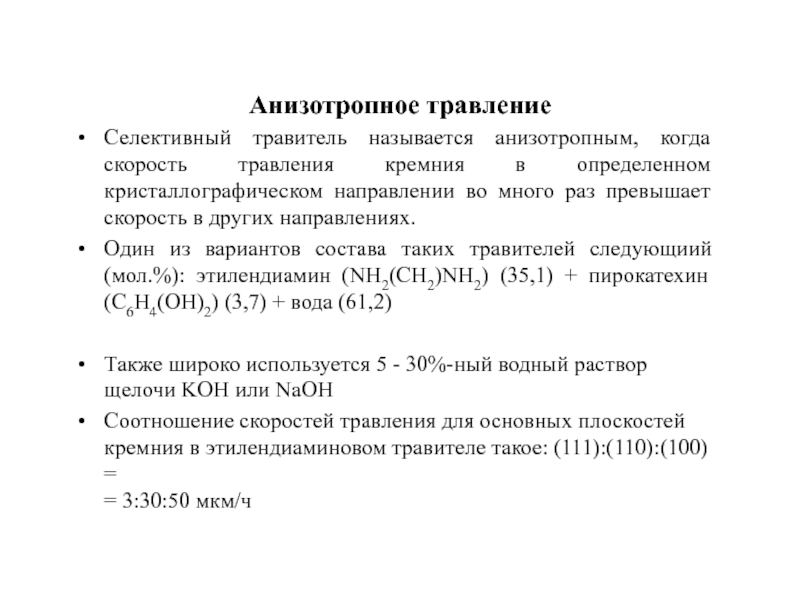

Слайд 11Анизотропное травление

Селективный травитель называется анизотропным, когда скорость травления кремния в

определенном кристаллографическом направлении во много раз превышает скорость в других

направлениях.

Один из вариантов состава таких травителей следующиий (мол.%): этилендиамин (NH2(CH2)NH2) (35,1) + пирокатехин (C6H4(OH)2) (3,7) + вода (61,2)

Также широко используется 5 - 30%-ный водный раствор щелочи KOH или NaOH

Соотношение скоростей травления для основных плоскостей

кремния в этилендиаминовом травителе такое: (111):(110):(100) =

= 3:30:50 мкм/ч

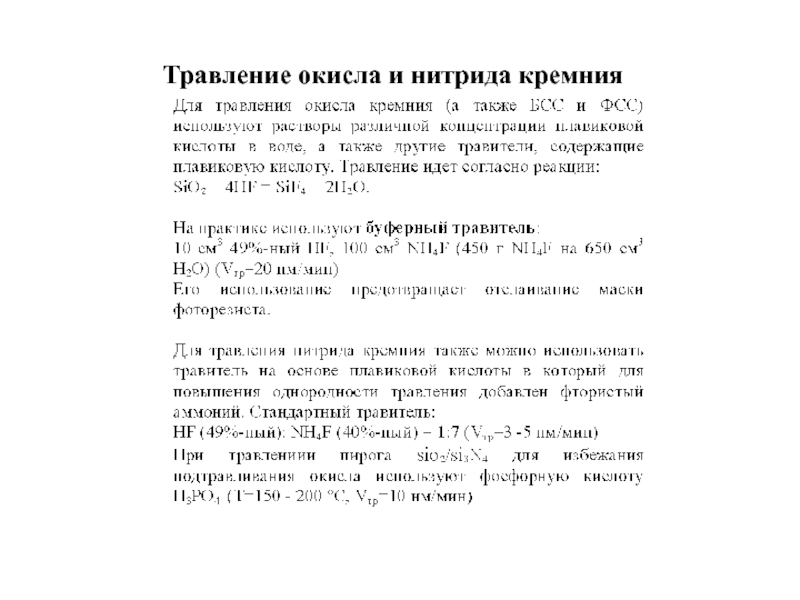

Слайд 12Травление окисла и нитрида кремния

Слайд 13Очистка пластин в растворах на основе перекиси

водорода

Слайд 15Производство фотошаблонов:

Допустимый дрейф температуры помещения

в той же зоне: 0.1 ºС

/ неделя

Номинальное значение температуры

в той зоне 18 ÷ 23 ºС

Относительная влажность 35

÷ 45% ± 0.1%/ час

Класс чистоты помещения 100

в зоне установки основного оборудования

(по стандарту F209E)Класс чистоты на операциях монтажа < 1

пелликлов

Слайд 16Чистая комната предназначена для защиты от загрязнений следующих типов:

Неорганических

•

Минеральные частицы

• Металлические частицы

Химических

• Производные углеводорода

• Органические

составы

Микробиологических

• Бактерии

• Вирусы

• Споры

• Грибки

• Клещи

• Пыльца

Для чего нужна «чистая комната»?

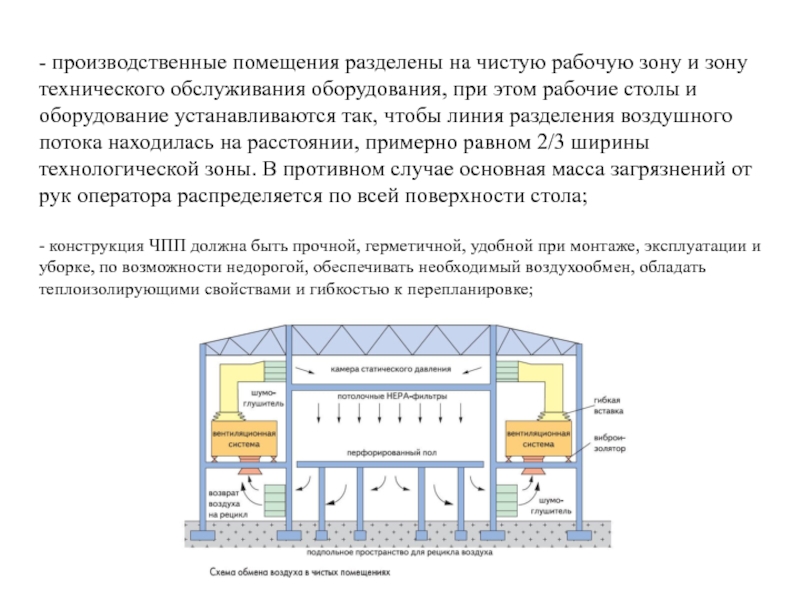

Слайд 17- производственные помещения разделены на чистую рабочую зону и зону

технического обслуживания оборудования, при этом рабочие столы и оборудование устанавливаются

так, чтобы линия разделения воздушного потока находилась на расстоянии, примерно равном 2/3 ширины технологической зоны. В противном случае основная масса загрязнений от рук оператора распределяется по всей поверхности стола;

- конструкция ЧПП должна быть прочной, герметичной, удобной при монтаже, эксплуатации и уборке, по возможности недорогой, обеспечивать необходимый воздухообмен, обладать теплоизолирующими свойствами и гибкостью к перепланировке;

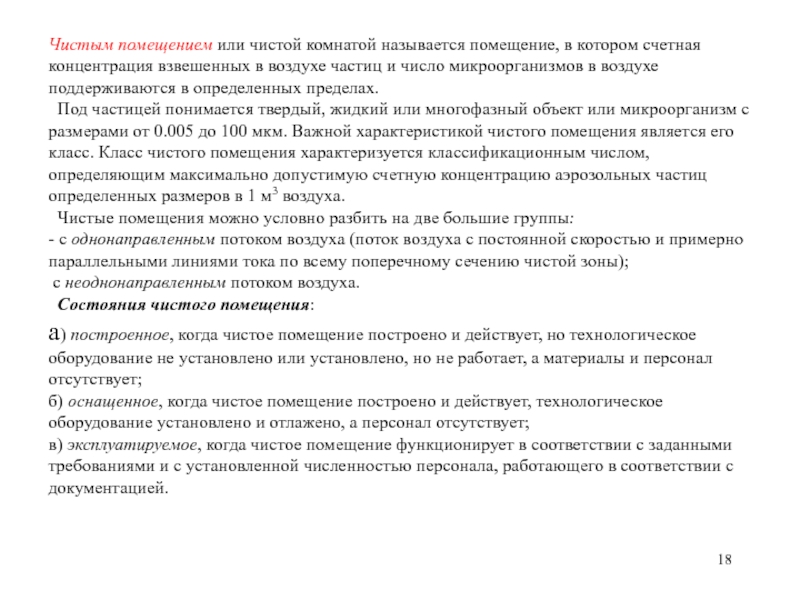

Слайд 18Чистым помещением или чистой комнатой называется помещение, в котором счетная

концентрация взвешенных в воздухе частиц и число микроорганизмов в воздухе

поддерживаются в определенных пределах.

Под частицей понимается твердый, жидкий или многофазный объект или микроорганизм с размерами от 0.005 до 100 мкм. Важной характеристикой чистого помещения является его класс. Класс чистого помещения характеризуется классификационным числом, определяющим максимально допустимую счетную концентрацию аэрозольных частиц определенных размеров в 1 м3 воздуха.

Чистые помещения можно условно разбить на две большие группы:

- с однонаправленным потоком воздуха (поток воздуха с постоянной скоростью и примерно параллельными линиями тока по всему поперечному сечению чистой зоны);

с неоднонаправленным потоком воздуха.

Состояния чистого помещения:

а) построенное, когда чистое помещение построено и действует, но технологическое оборудование не установлено или установлено, но не работает, а материалы и персонал отсутствует;

б) оснащенное, когда чистое помещение построено и действует, технологическое оборудование установлено и отлажено, а персонал отсутствует;

в) эксплуатируемое, когда чистое помещение функционирует в соответствии с заданными требованиями и с установленной численностью персонала, работающего в соответствии с документацией.

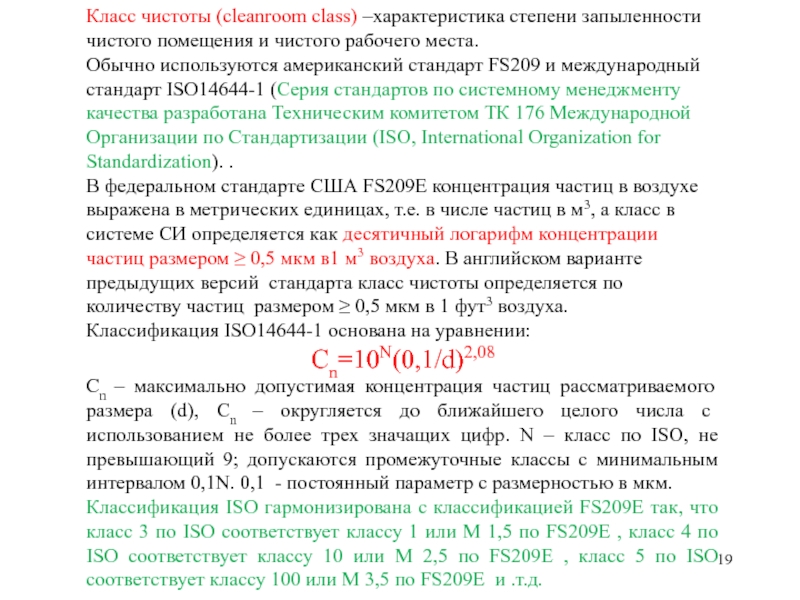

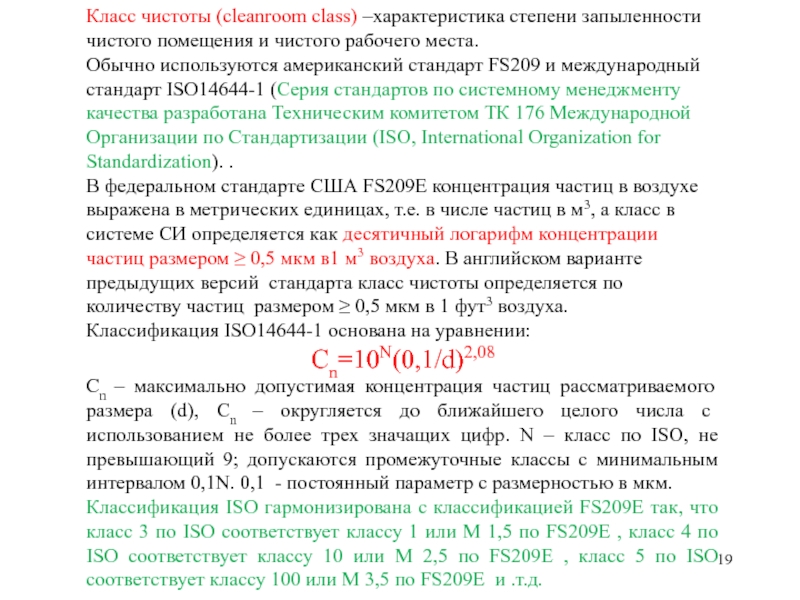

Слайд 19Класс чистоты (cleanroom class) –характеристика степени запыленности чистого помещения и

чистого рабочего места.

Обычно используются американский стандарт FS209 и международный стандарт

ISO14644-1 (Серия стандартов по системному менеджменту качества разработана Техническим комитетом ТК 176 Международной Организации по Стандартизации (ISO, International Organization for Standardization). .

В федеральном стандарте США FS209E концентрация частиц в воздухе выражена в метрических единицах, т.е. в числе частиц в м3, а класс в системе СИ определяется как десятичный логарифм концентрации частиц размером ≥ 0,5 мкм в1 м3 воздуха. В английском варианте предыдущих версий стандарта класс чистоты определяется по количеству частиц размером ≥ 0,5 мкм в 1 фут3 воздуха.

Классификация ISO14644-1 основана на уравнении:

Cn=10N(0,1/d)2,08

Cn – максимально допустимая концентрация частиц рассматриваемого размера (d), Cn – округляется до ближайшего целого числа с использованием не более трех значащих цифр. N – класс по ISO, не превышающий 9; допускаются промежуточные классы с минимальным интервалом 0,1N. 0,1 - постоянный параметр с размерностью в мкм.

Классификация ISO гармонизирована с классификацией FS209E так, что класс 3 по ISO соответствует классу 1 или М 1,5 по FS209E , класс 4 по ISO соответствует классу 10 или М 2,5 по FS209E , класс 5 по ISO соответствует классу 100 или М 3,5 по FS209E и .т.д.

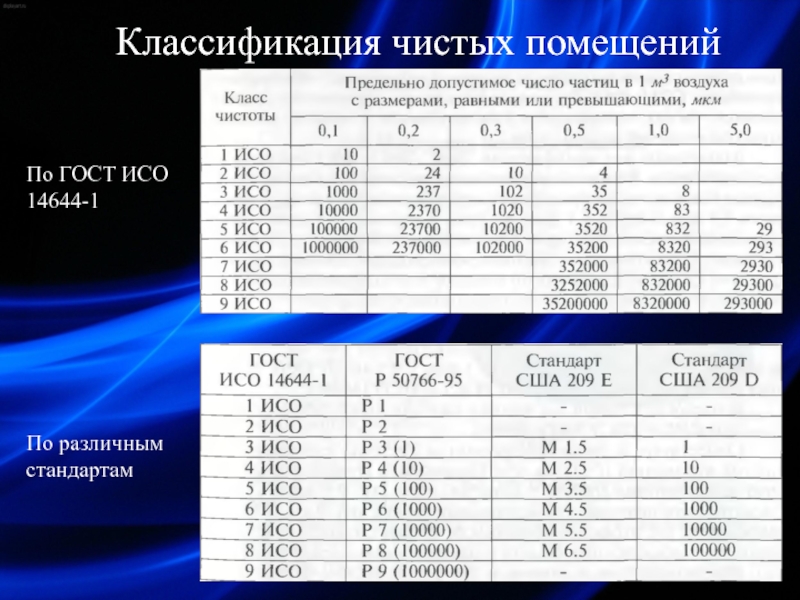

Слайд 20Классификация чистых помещений

По различным стандартам

По ГОСТ ИСО 14644-1

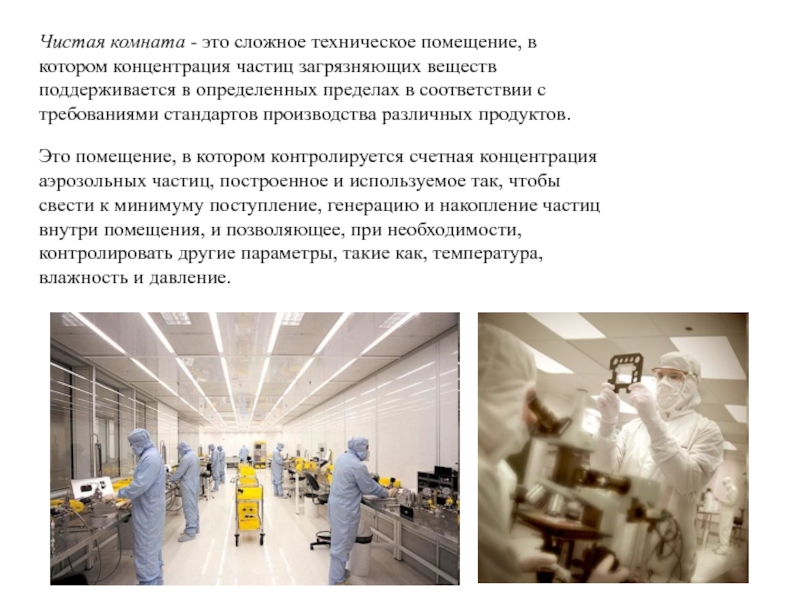

Слайд 21Чистая комната - это сложное техническое помещение, в

котором концентрация частиц

загрязняющих веществ

поддерживается в определенных пределах в соответствии с

требованиями стандартов производства

различных продуктов.

Это помещение, в котором контролируется счетная концентрация

аэрозольных частиц, построенное и используемое так, чтобы

свести к минимуму поступление, генерацию и накопление частиц

внутри помещения, и позволяющее, при необходимости,

контролировать другие параметры, такие как, температура,

влажность и давление.

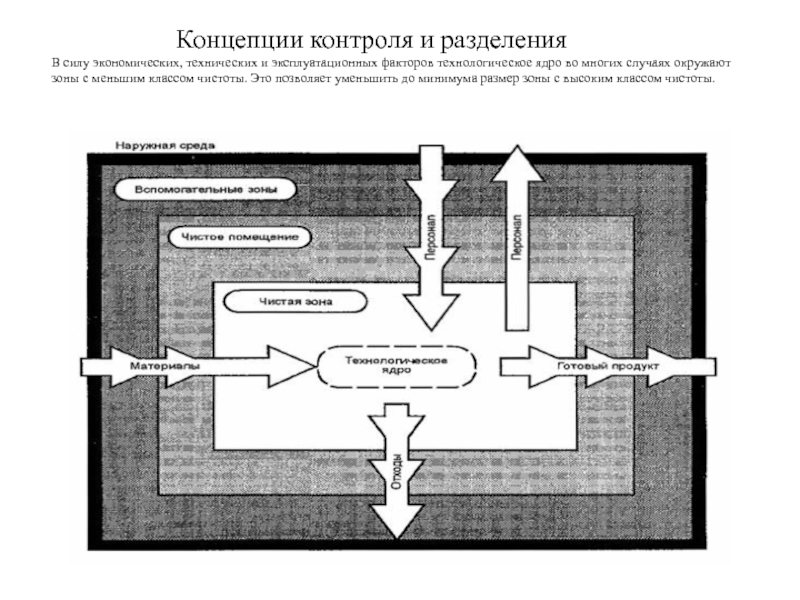

Слайд 24Концепции контроля и разделения

В силу экономических, технических и эксплуатационных факторов

технологическое ядро во многих случаях окружают зоны с меньшим классом

чистоты. Это позволяет уменьшить до минимума размер зоны с высоким классом чистоты.

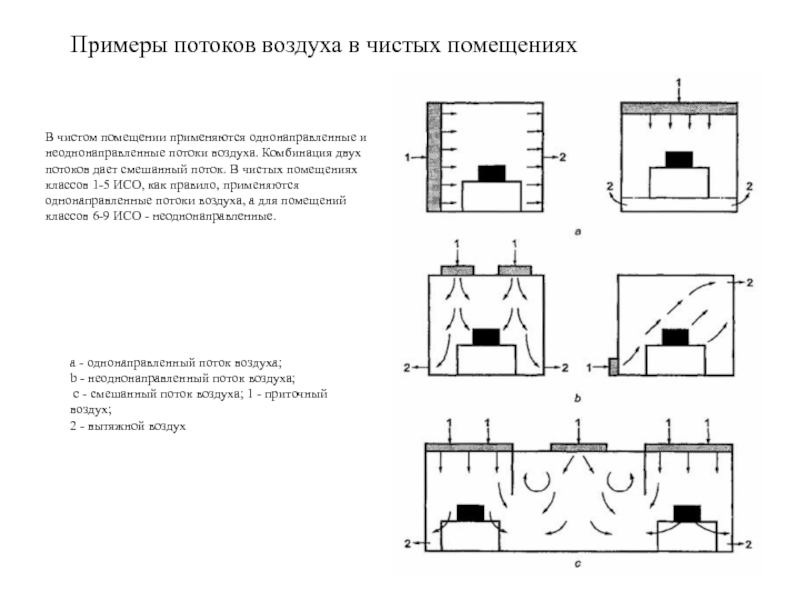

Слайд 25Примеры потоков воздуха в чистых помещениях

а - однонаправленный поток воздуха;

b - неоднонаправленный поток воздуха;

с - смешанный поток воздуха;

1 - приточный воздух;

2 - вытяжной воздух

В чистом помещении применяются однонаправленные и неоднонаправленные потоки воздуха. Комбинация двух потоков дает смешанный поток. В чистых помещениях классов 1-5 ИСО, как правило, применяются однонаправленные потоки воздуха, а для помещений классов 6-9 ИСО - неоднонаправленные.

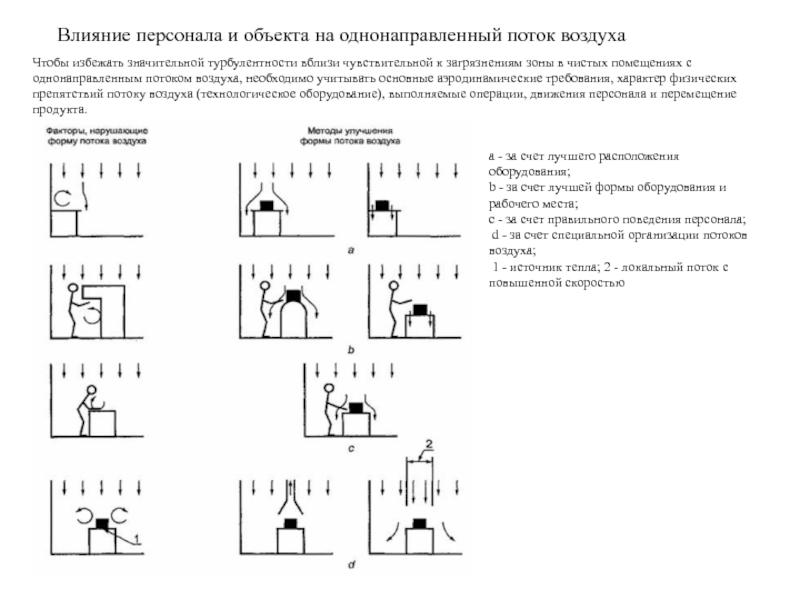

Слайд 26Влияние персонала и объекта на однонаправленный поток воздуха

Чтобы избежать значительной

турбулентности вблизи чувствительной к загрязнениям зоны в чистых помещениях с

однонаправленным потоком воздуха, необходимо учитывать основные аэродинамические требования, характер физических препятствий потоку воздуха (технологическое оборудование), выполняемые операции, движения персонала и перемещение продукта.

а - за счет лучшего расположения оборудования;

b - за счет лучшей формы оборудования и рабочего места;

с - за счет правильного поведения персонала;

d - за счет специальной организации потоков воздуха;

1 - источник тепла; 2 - локальный поток с повышенной скоростью

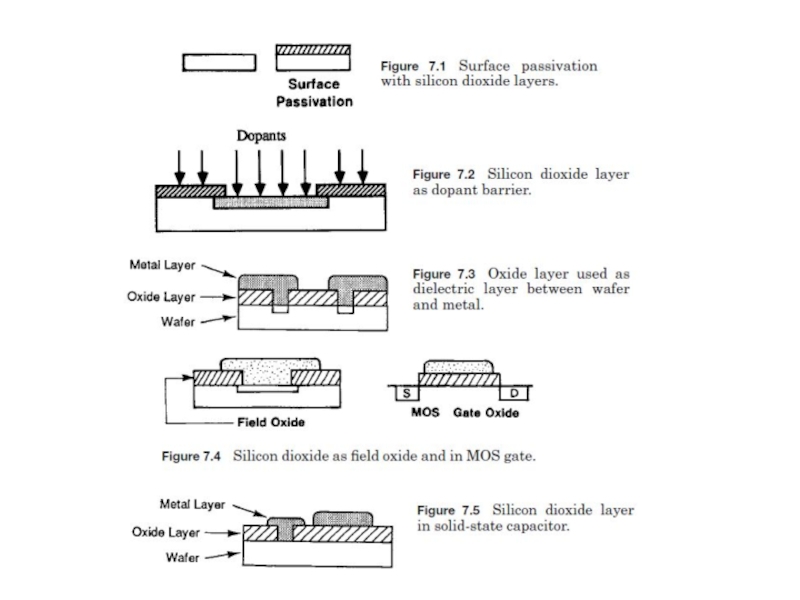

Слайд 28Функциональное назначение пленок термического SiO2 в ИС

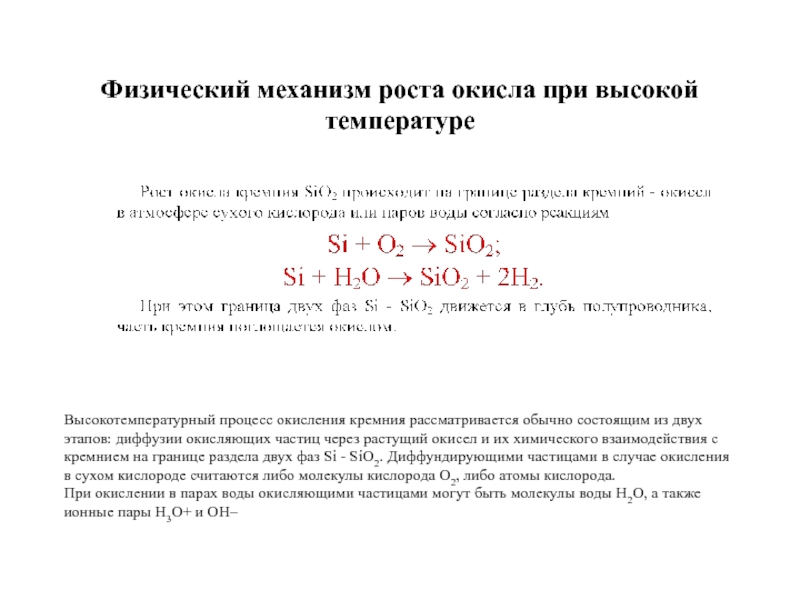

Слайд 33Физический механизм роста окисла при высокой

температуре

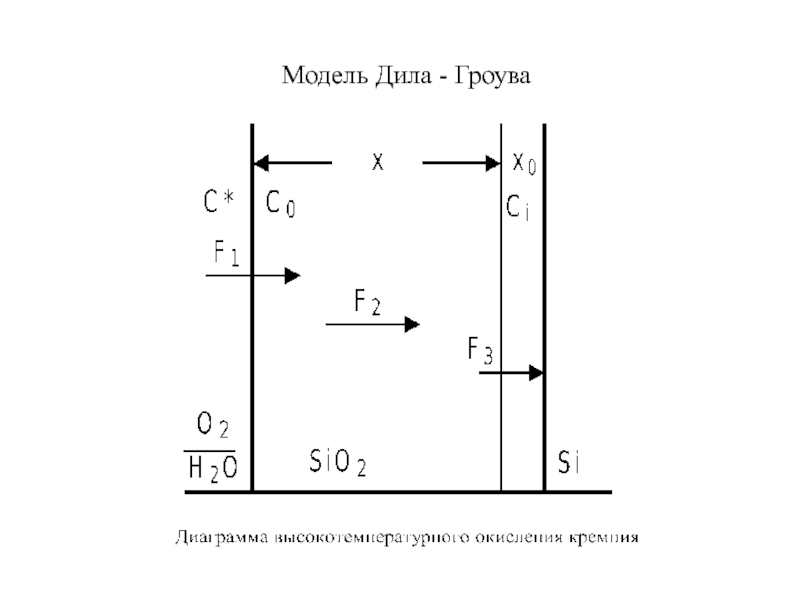

Высокотемпературный процесс окисления кремния рассматривается

обычно состоящим из двух этапов: диффузии окисляющих частиц через растущий

окисел и их химического взаимодействия с кремнием на границе раздела двух фаз Si - SiO2. Диффундирующими частицами в случае окисления в сухом кислороде считаются либо молекулы кислорода O2, либо атомы кислорода.

При окислении в парах воды окисляющими частицами могут быть молекулы воды H2О, а также ионные пары H3O+ и OH–

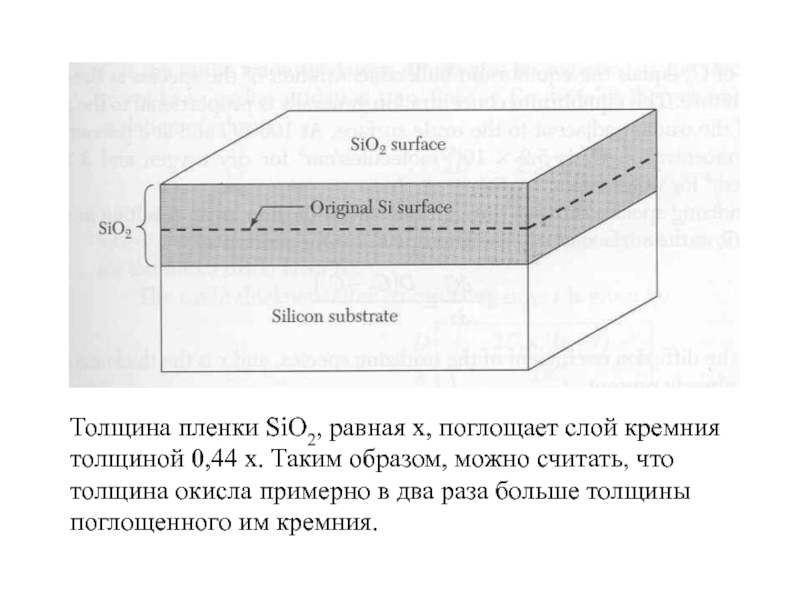

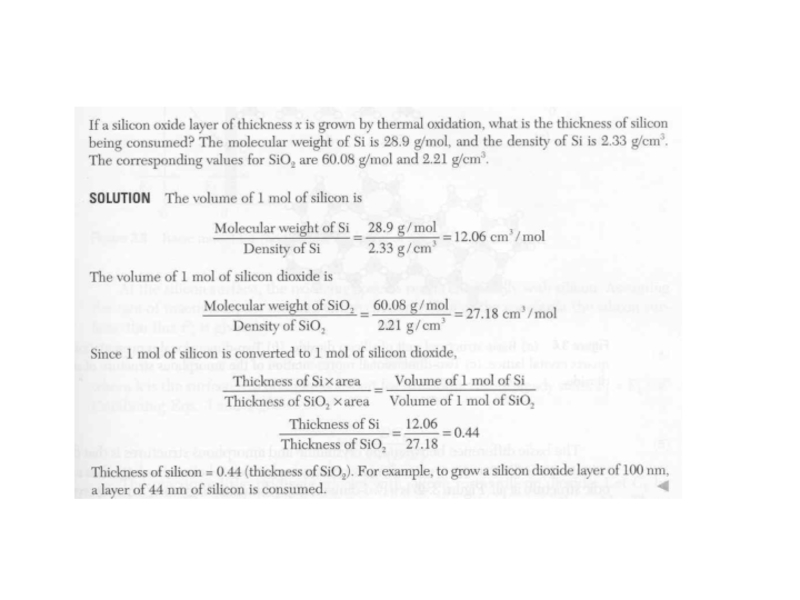

Слайд 35Толщина пленки SiO2, равная x, поглощает слой кремния толщиной 0,44

x. Таким образом, можно считать, что толщина окисла примерно в

два раза больше толщины поглощенного им кремния.

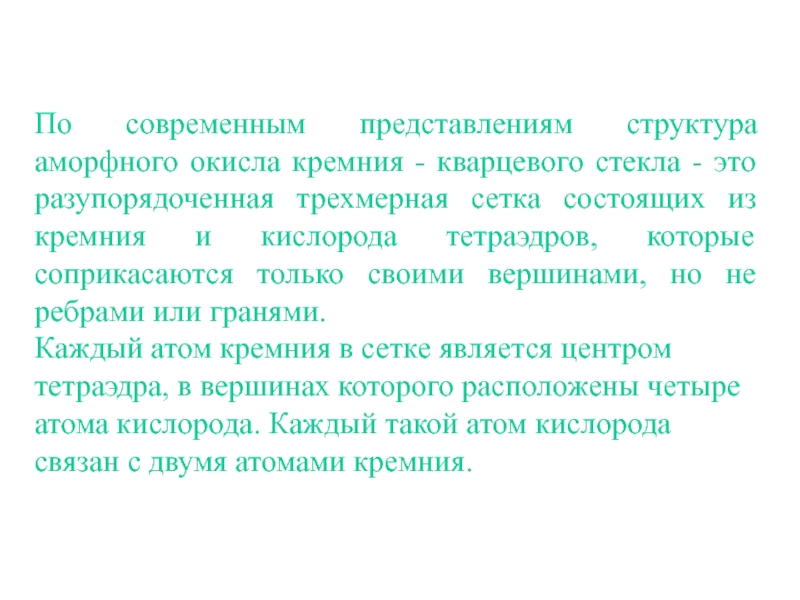

Слайд 37По современным представлениям структура аморфного окисла кремния - кварцевого стекла

- это разупорядоченная трехмерная сетка состоящих из кремния и кислорода

тетраэдров, которые соприкасаются только своими вершинами, но не ребрами или гранями.

Каждый атом кремния в сетке является центром тетраэдра, в вершинах которого расположены четыре атома кислорода. Каждый такой атом кислорода связан с двумя атомами кремния.

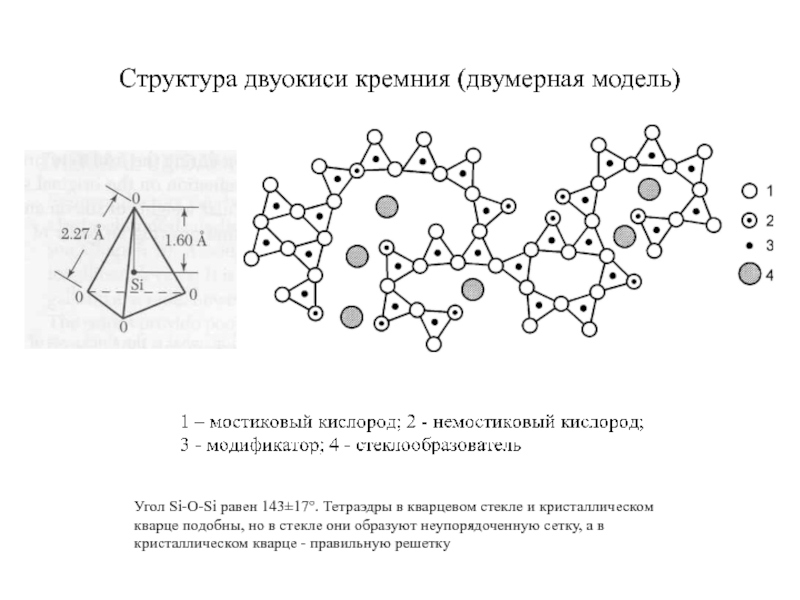

Слайд 38Структура двуокиси кремния (двумерная модель)

Угол Si-O-Si равен 143±17°. Тетраэдры в

кварцевом стекле и кристаллическом кварце подобны, но в стекле они

образуют неупорядоченную сетку, а в кристаллическом кварце - правильную решетку

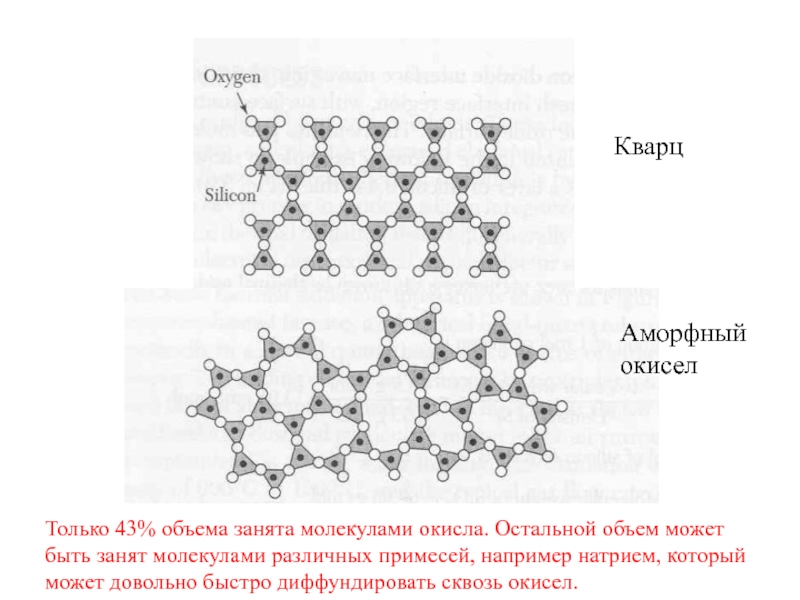

Слайд 39Только 43% объема занята молекулами окисла. Остальной объем может быть

занят молекулами различных примесей, например натрием, который может довольно быстро

диффундировать сквозь окисел.

Кварц

Аморфный окисел

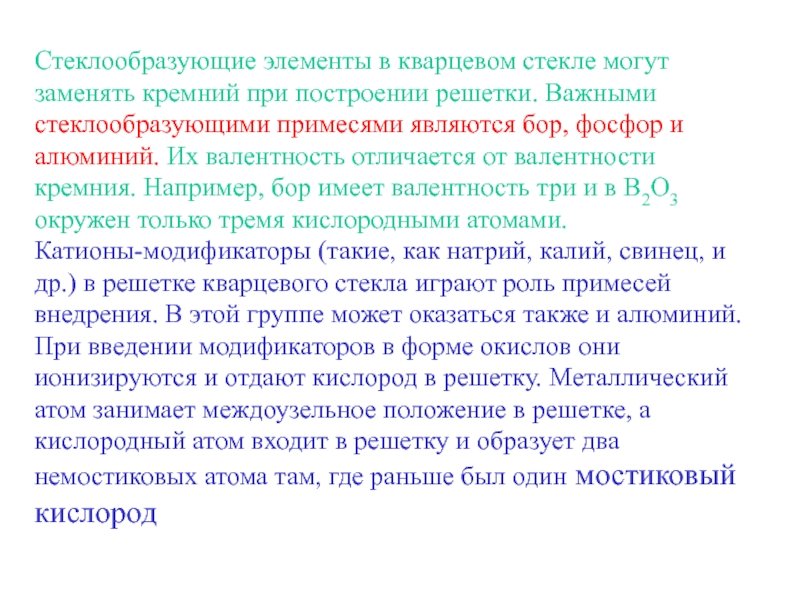

Слайд 40Стеклообразующие элементы в кварцевом стекле могут заменять кремний при построении

решетки. Важными стеклообразующими примесями являются бор, фосфор и алюминий. Их

валентность отличается от валентности кремния. Например, бор имеет валентность три и в B2O3 окружен только тремя кислородными атомами.

Катионы-модификаторы (такие, как натрий, калий, свинец, и др.) в решетке кварцевого стекла играют роль примесей внедрения. В этой группе может оказаться также и алюминий. При введении модификаторов в форме окислов они ионизируются и отдают кислород в решетку. Металлический атом занимает междоузельное положение в решетке, а кислородный атом входит в решетку и образует два немостиковых атома там, где раньше был один мостиковый кислород

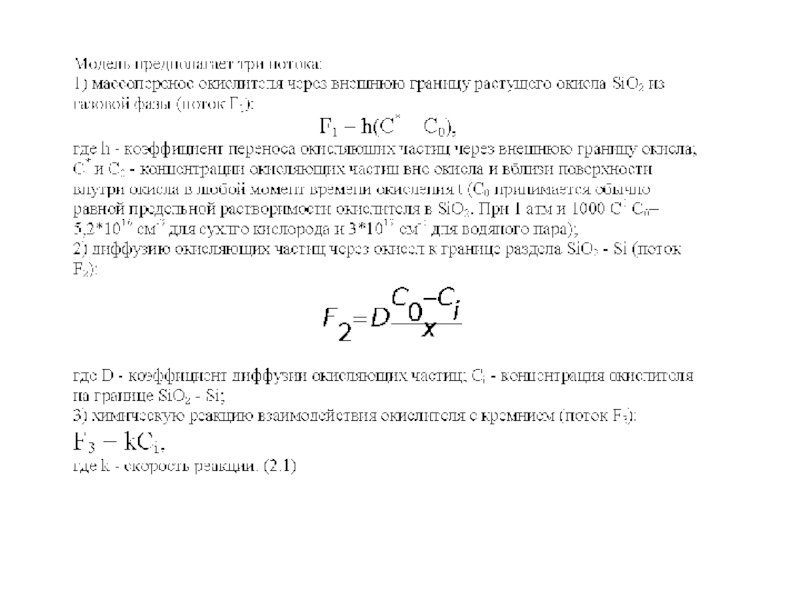

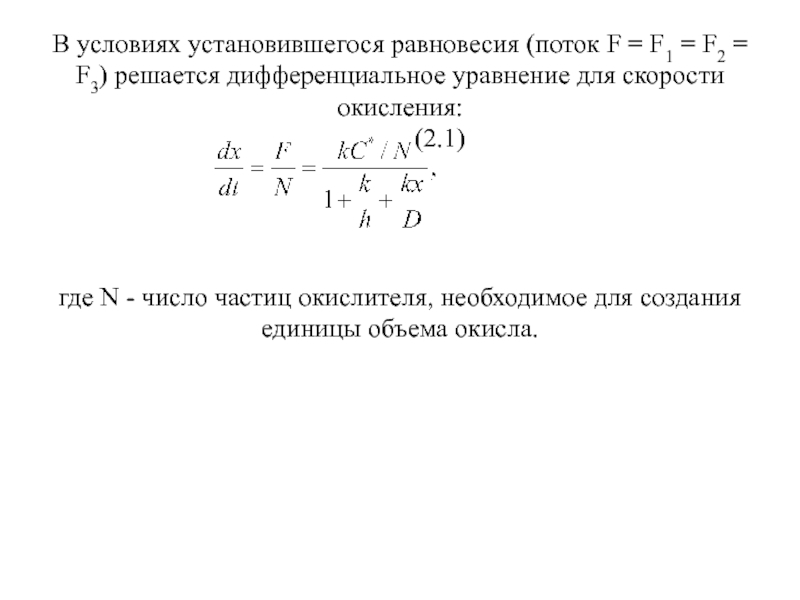

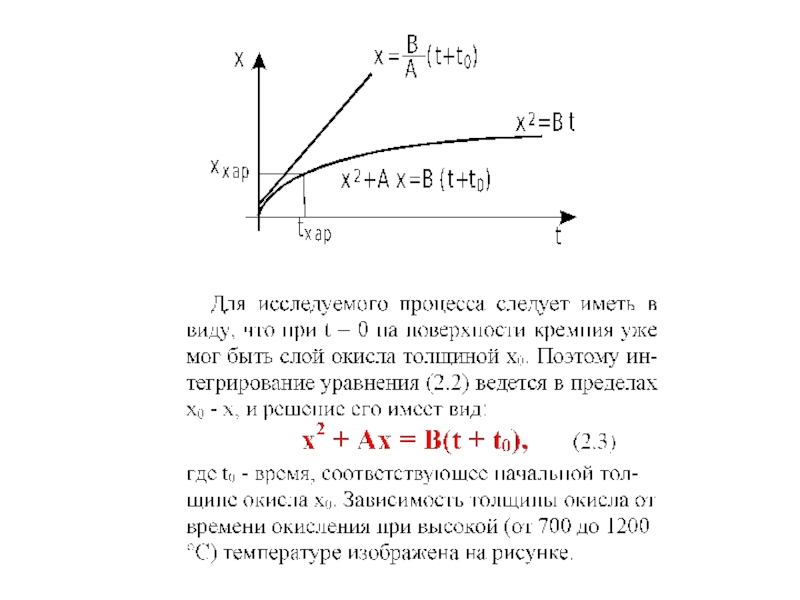

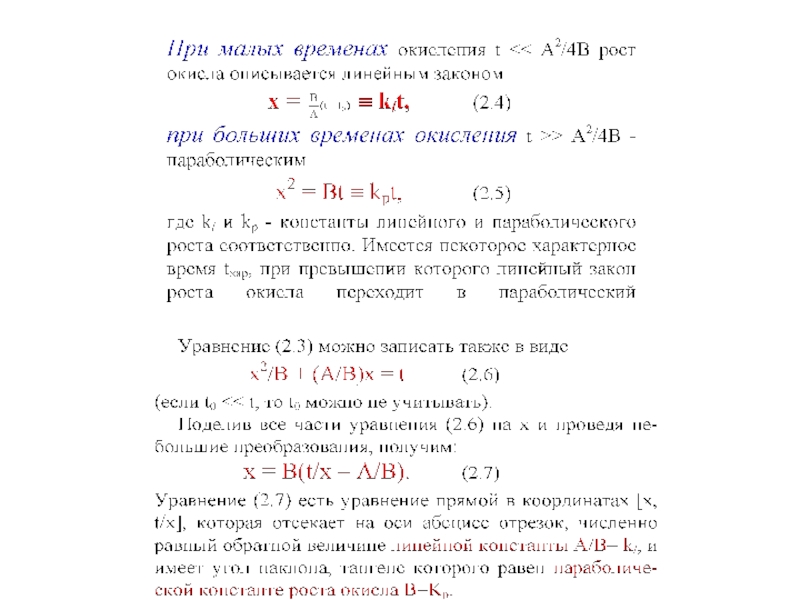

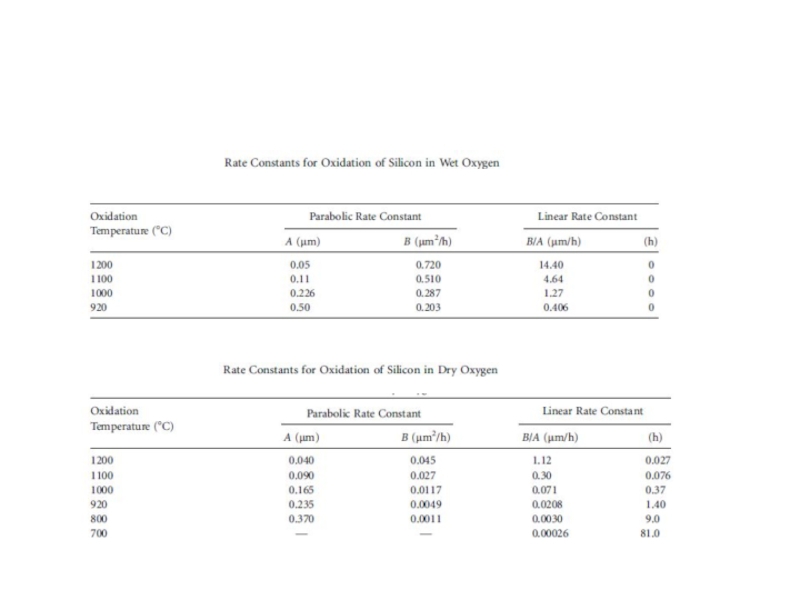

Слайд 43В условиях установившегося равновесия (поток F = F1 = F2

= F3) решается дифференциальное уравнение для скорости окисления:

(2.1)

где N

- число частиц окислителя, необходимое для создания единицы объема окисла.

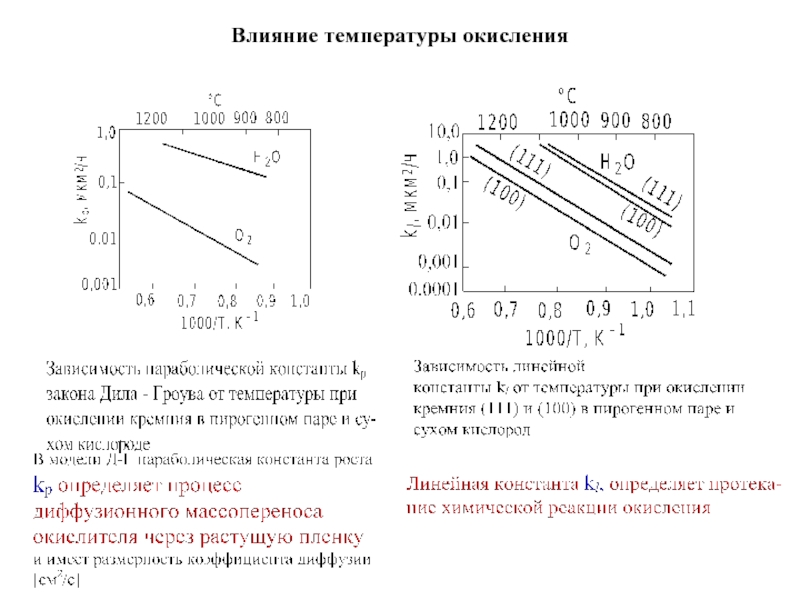

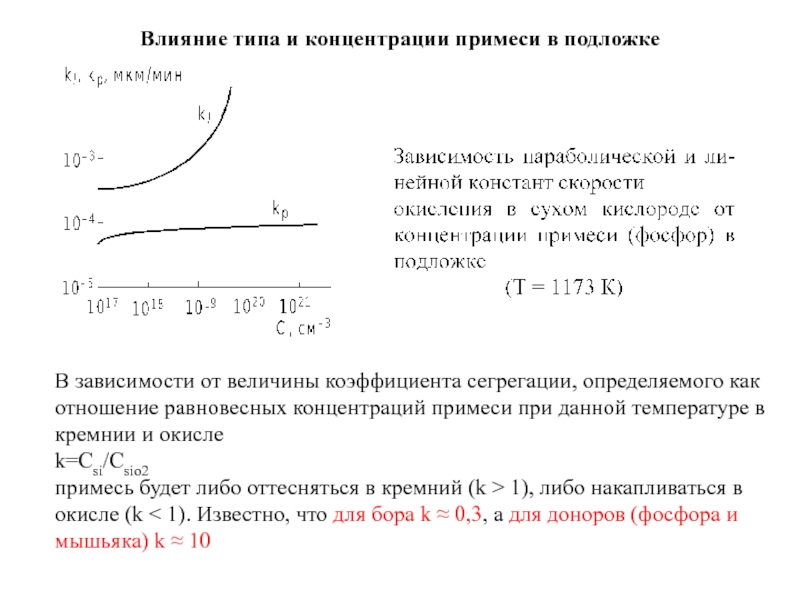

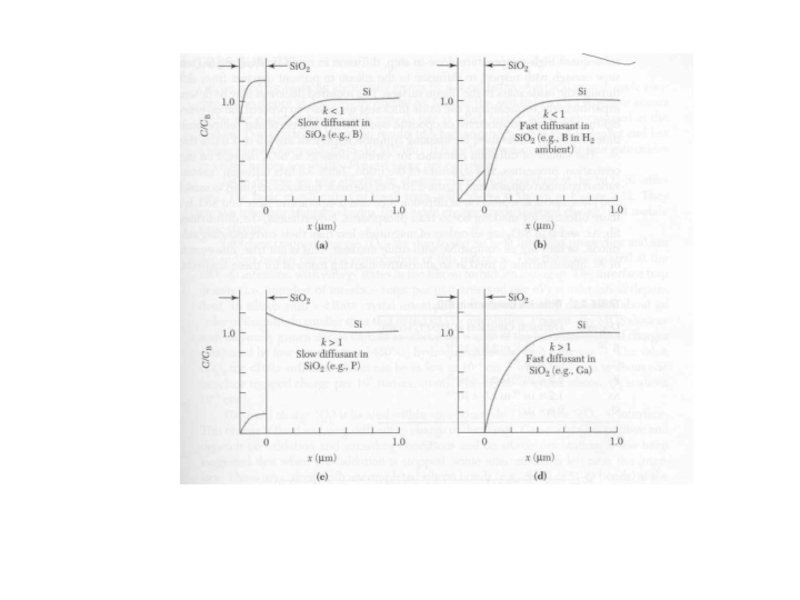

Слайд 52Влияние типа и концентрации примеси в подложке

В зависимости от величины

коэффициента сегрегации, определяемого как отношение равновесных концентраций примеси при данной

температуре в кремнии и окисле

k=Csi/Csio2

примесь будет либо оттесняться в кремний (k > 1), либо накапливаться в окисле (k < 1). Известно, что для бора k ≈ 0,3, а для доноров (фосфора и мышьяка) k ≈ 10

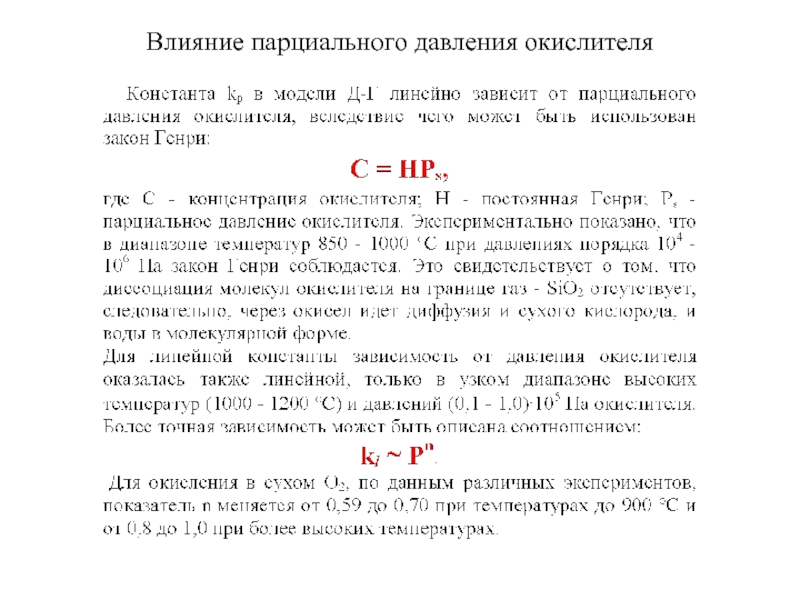

Слайд 54Влияние парциального давления окислителя

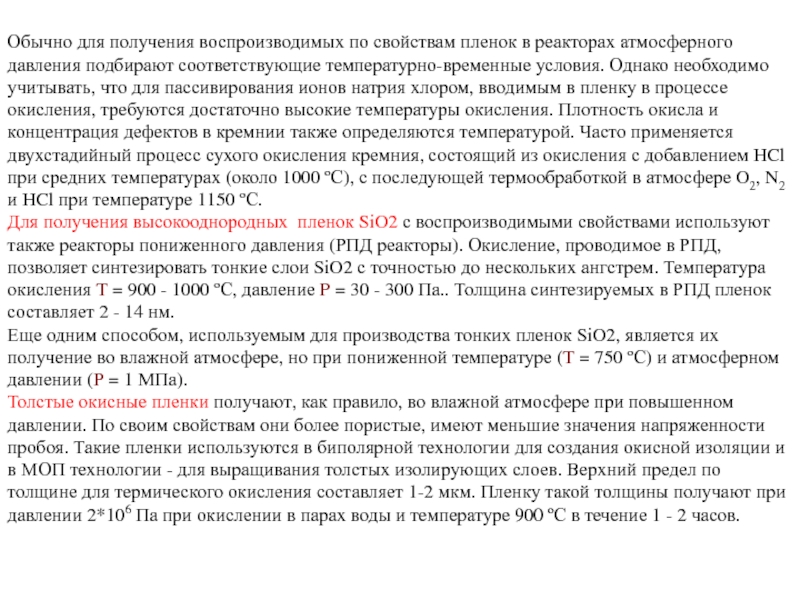

Слайд 57Обычно для получения воспроизводимых по свойствам пленок в реакторах атмосферного

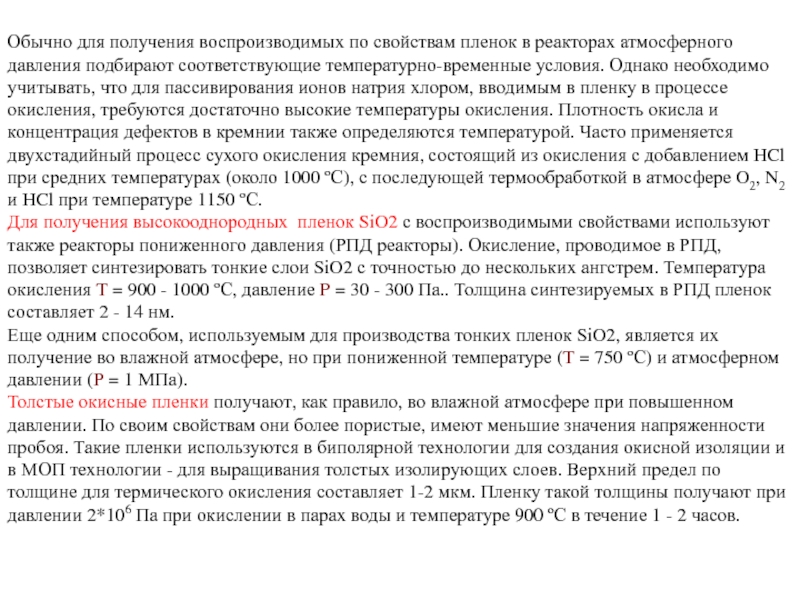

давления подбирают соответствующие температурно-временные условия. Однако необходимо учитывать, что для

пассивирования ионов натрия хлором, вводимым в пленку в процессе окисления, требуются достаточно высокие температуры окисления. Плотность окисла и концентрация дефектов в кремнии также определяются температурой. Часто применяется двухстадийный процесс сухого окисления кремния, состоящий из окисления с добавлением HCl при средних температурах (около 1000 ºС), с последующей термообработкой в атмосфере O2, N2 и HCl при температуре 1150 ºС.

Для получения высокооднородных пленок SiO2 с воспроизводимыми свойствами используют также реакторы пониженного давления (РПД реакторы). Окисление, проводимое в РПД, позволяет синтезировать тонкие слои SiO2 с точностью до нескольких ангстрем. Температура окисления T = 900 - 1000 ºС, давление P = 30 - 300 Па.. Толщина синтезируемых в РПД пленок составляет 2 - 14 нм.

Еще одним способом, используемым для производства тонких пленок SiO2, является их получение во влажной атмосфере, но при пониженной температуре (T = 750 ºС) и атмосферном давлении (P = 1 МПа).

Толстые окисные пленки получают, как правило, во влажной атмосфере при повышенном давлении. По своим свойствам они более пористые, имеют меньшие значения напряженности пробоя. Такие пленки используются в биполярной технологии для создания окисной изоляции и в МОП технологии - для выращивания толстых изолирующих слоев. Верхний предел по толщине для термического окисления составляет 1-2 мкм. Пленку такой толщины получают при давлении 2*106 Па при окислении в парах воды и температуре 900 ºС в течение 1 - 2 часов.

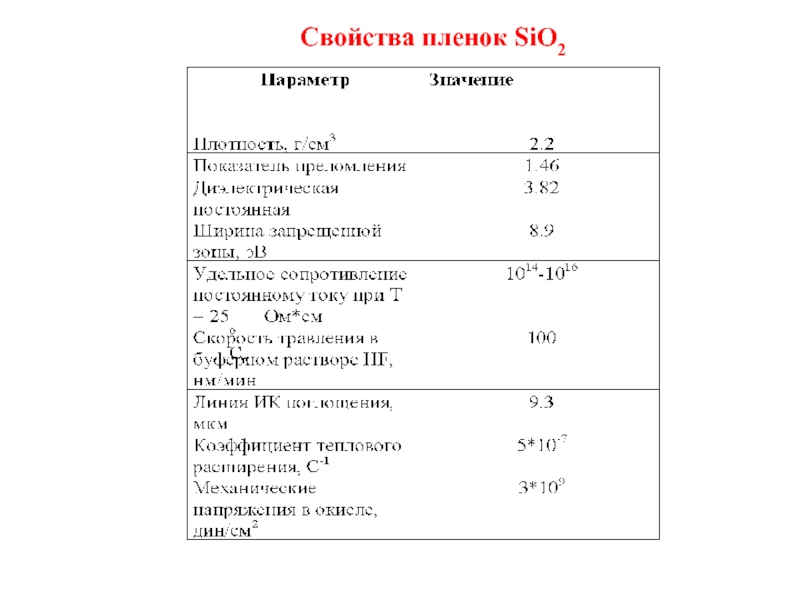

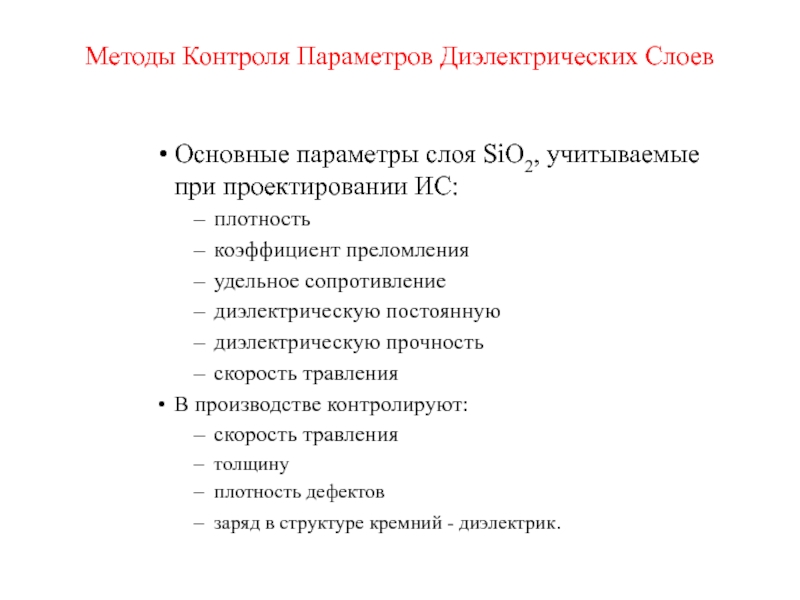

Слайд 59Методы Контроля Параметров Диэлектрических Слоев

Основные параметры слоя SiО2, учитываемые

при проектировании ИС:

плотность

коэффициент преломления

удельное сопротивление

диэлектрическую постоянную

диэлектрическую прочность

скорость травления

В производстве контролируют:

скорость

травления

толщину

плотность дефектов

заряд в структуре кремний - диэлектрик.

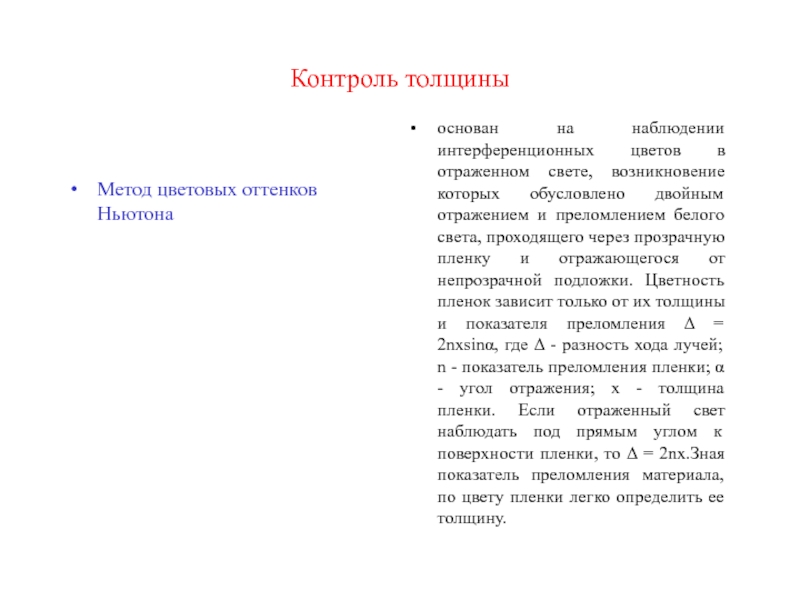

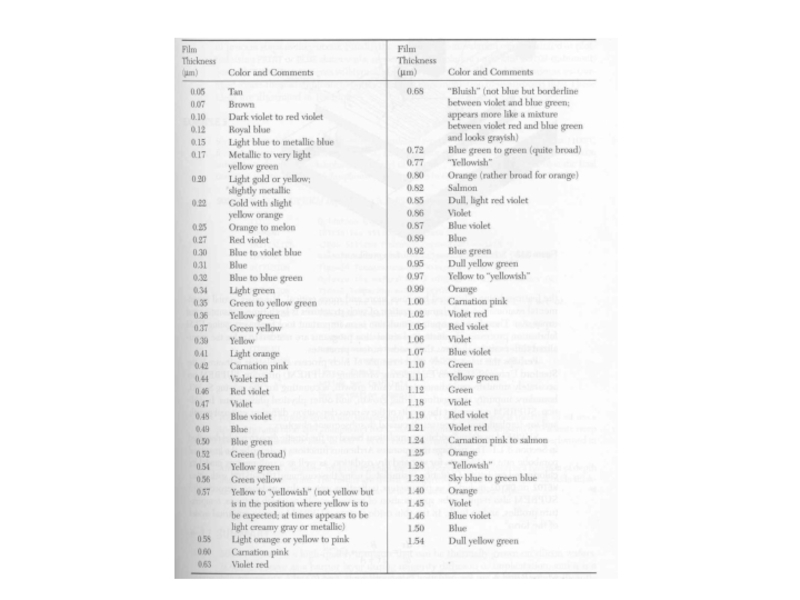

Слайд 60Контроль толщины

Метод цветовых оттенков Ньютона

основан на наблюдении интерференционных цветов в

отраженном свете, возникновение которых обусловлено двойным отражением и преломлением белого

света, проходящего через прозрачную пленку и отражающегося от непрозрачной подложки. Цветность пленок зависит только от их толщины и показателя преломления Δ = 2nxsinα, где Δ - разность хода лучей; n - показатель преломления пленки; α - угол отражения; x - толщина пленки. Если отраженный свет наблюдать под прямым углом к поверхности пленки, то Δ = 2nx.Зная показатель преломления материала, по цвету пленки легко определить ее толщину.

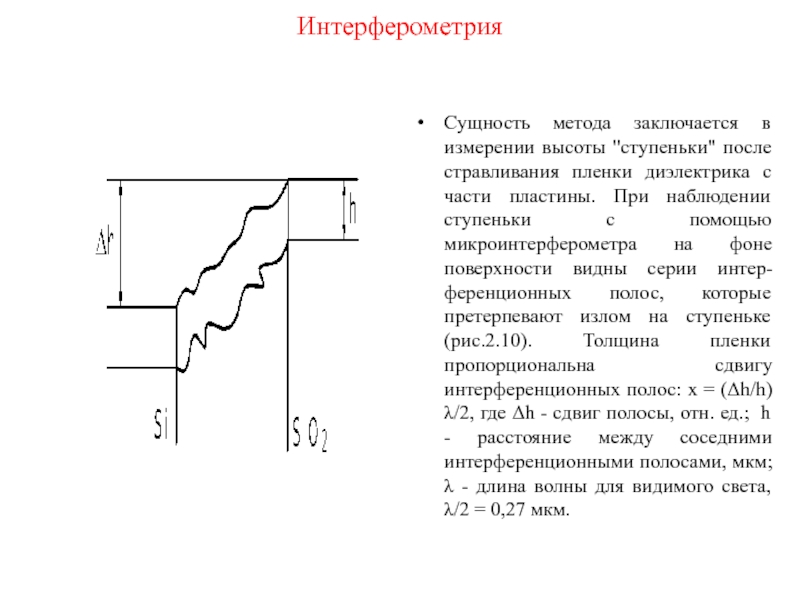

Слайд 62Интерферометрия

Сущность метода заключается в измерении высоты "ступеньки" после стравливания пленки

диэлектрика с части пластины. При наблюдении ступеньки с помощью микроинтерферометра

на фоне поверхности видны серии интер-ференционных полос, которые претерпевают излом на ступеньке (рис.2.10). Толщина пленки пропорциональна сдвигу интерференционных полос: x = (Δh/h)λ/2, где Δh - сдвиг полосы, отн. ед.; h - расстояние между соседними интерференционными полосами, мкм; λ - длина волны для видимого света, λ/2 = 0,27 мкм.

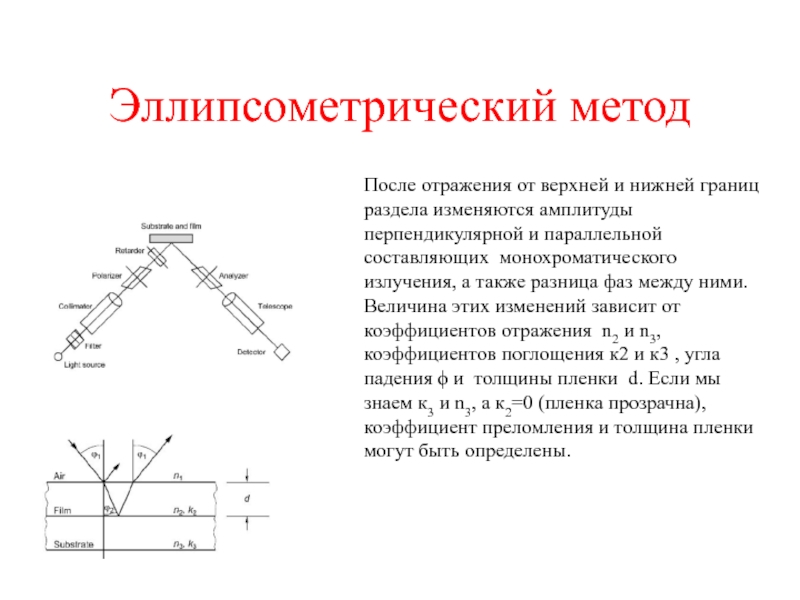

Слайд 63Эллипсометрический метод

После отражения от верхней и нижней границ раздела изменяются

амплитуды перпендикулярной и параллельной составляющих монохроматического излучения, а также разница

фаз между ними. Величина этих изменений зависит от коэффициентов отражения n2 и n3, коэффициентов поглощения к2 и к3 , угла падения ϕ и толщины пленки d. Если мы знаем к3 и n3, а к2=0 (пленка прозрачна), коэффициент преломления и толщина пленки могут быть определены.

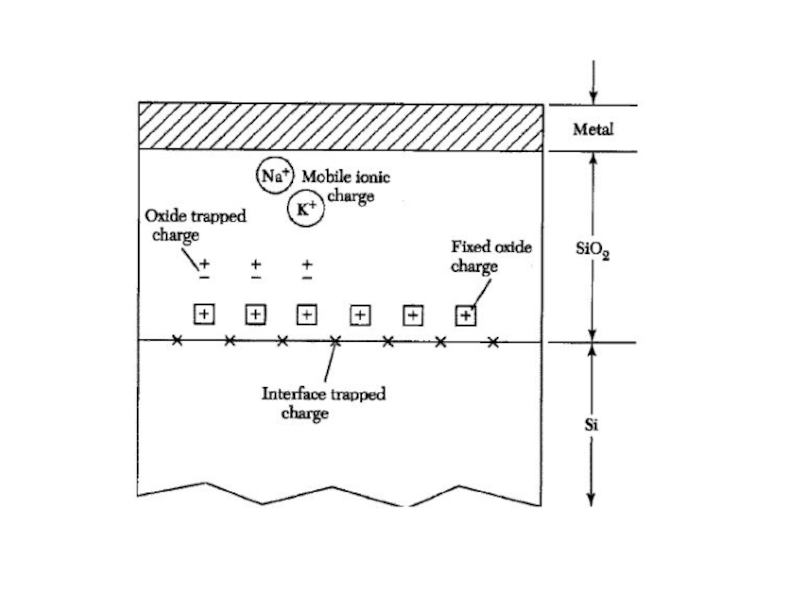

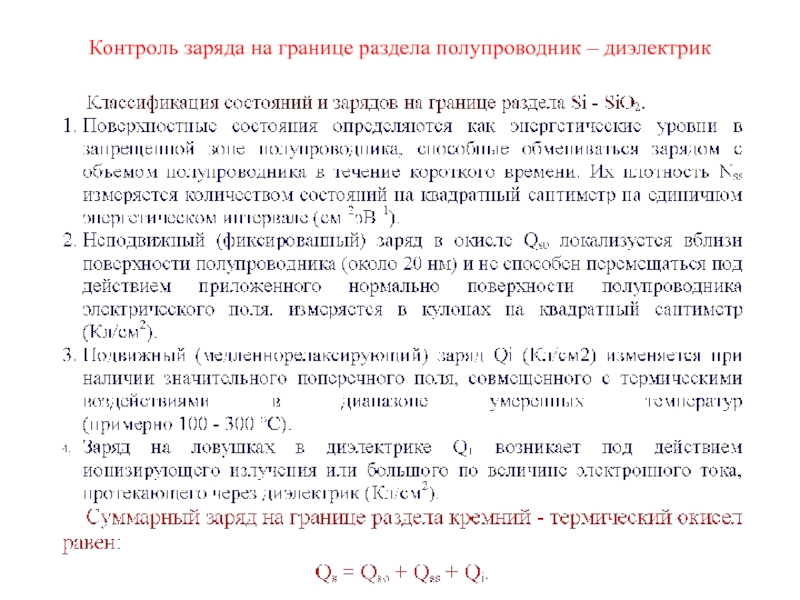

Слайд 66Контроль заряда на границе раздела полупроводник – диэлектрик

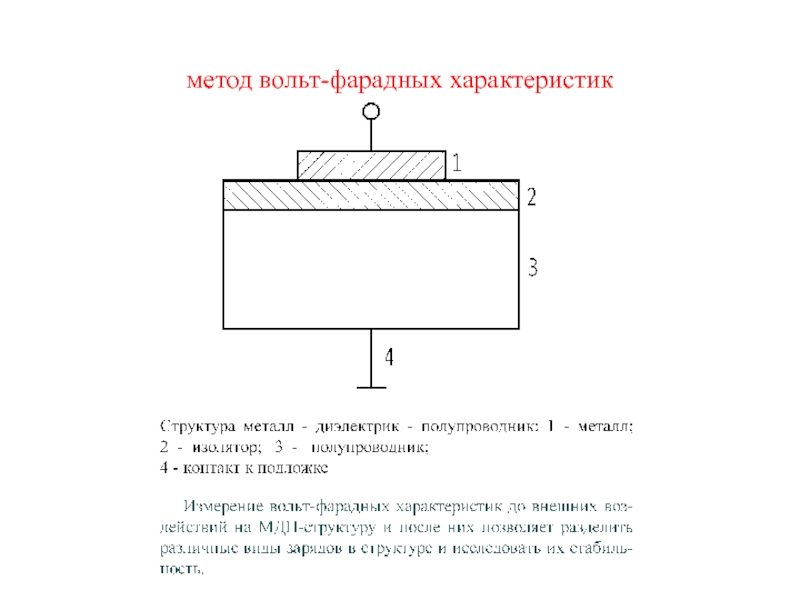

Слайд 67метод вольт-фарадных характеристик

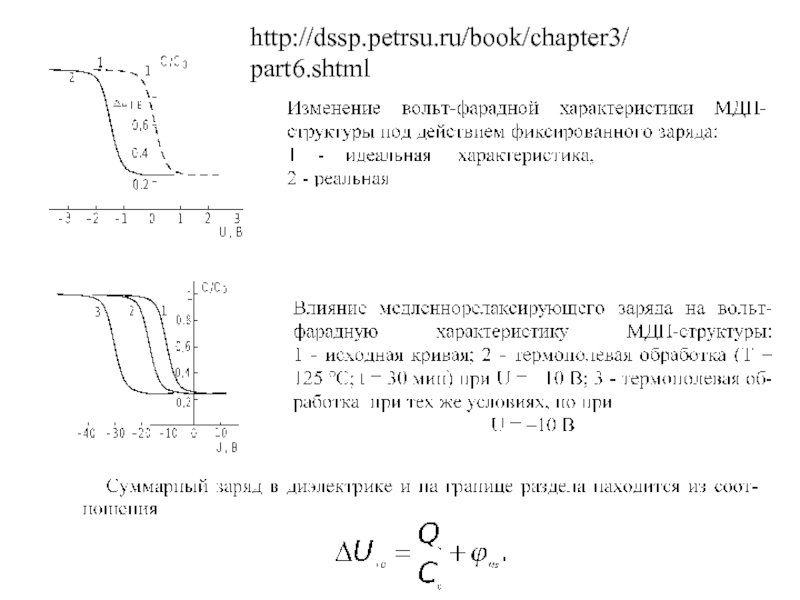

Слайд 68http://dssp.petrsu.ru/book/chapter3/part6.shtml