Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Механизмы преобразования движения

Содержание

- 1. Механизмы преобразования движения

- 2. Содержание1 Механизмы преобразования движения2 Кинематика зубчатых передач3

- 3. 1 Механизмы преобразования движения Машина –

- 4. Структура машины:Паровые машины, электро-двигатели, двигатели внутреннего сгоранияТо,

- 5. Крутящий момент (Т), Н٠м, определяется по формуле:Вывод:

- 6. Механическая передача - механизм, служащий для передачи

- 7. 1.1 Ремённая передачаРеменная передача первой из передач

- 8. Достоинства: возможность передачи движения на

- 9. Недостатки: повышенные габариты; некоторое непостоянство

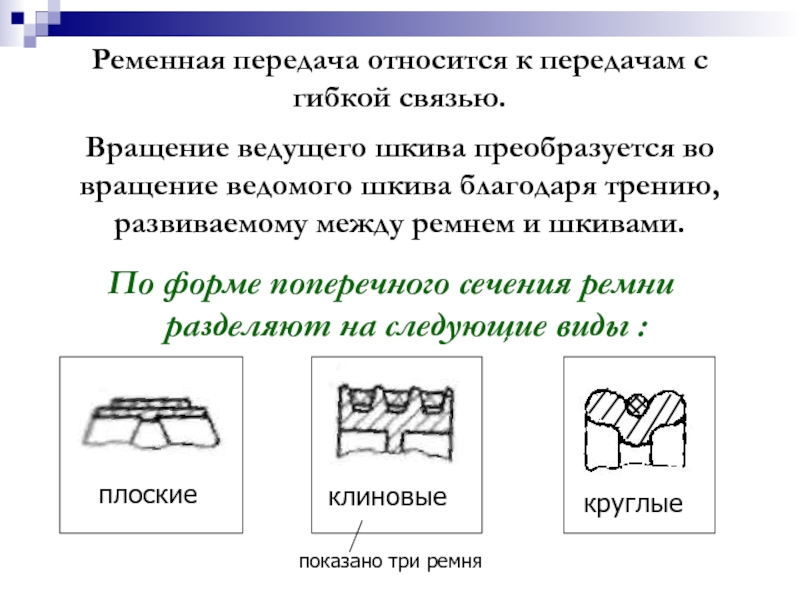

- 10. Ременная передача относится к передачам с гибкой

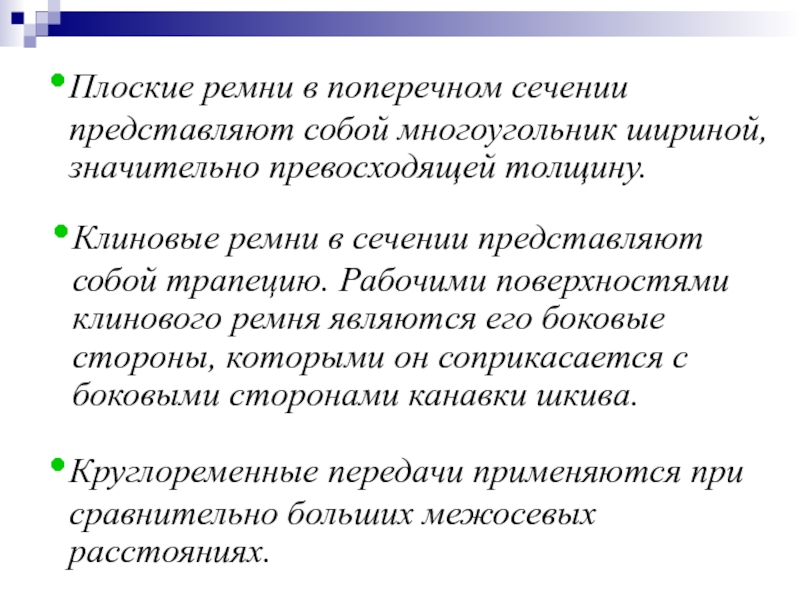

- 11. Плоские ремни в поперечном сечении представляют собой

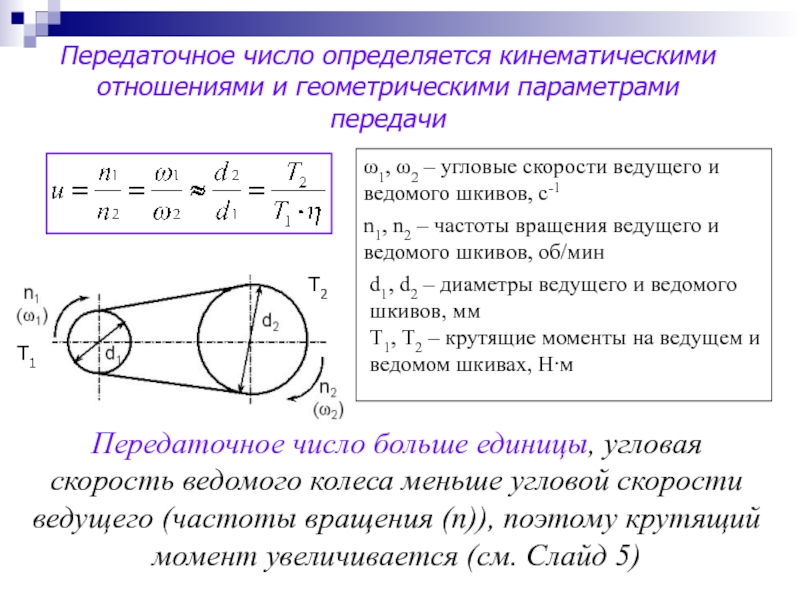

- 12. Передаточное число определяется кинематическими отношениями и геометрическими

- 13. Также крутящий момент можно определить через окружную силуFt – окружная сила, Н

- 14. 1.2 Цепная передачаЦепная передача относится к передачам

- 15. Достоинства: возможность передачи больших нагрузок

- 16. Цепи состоят из двух рядов наружных и

- 17. Пластины цепей изготовляют из сталей

- 18. Передаточное число цепной передачи определяется геометрическими параметрами

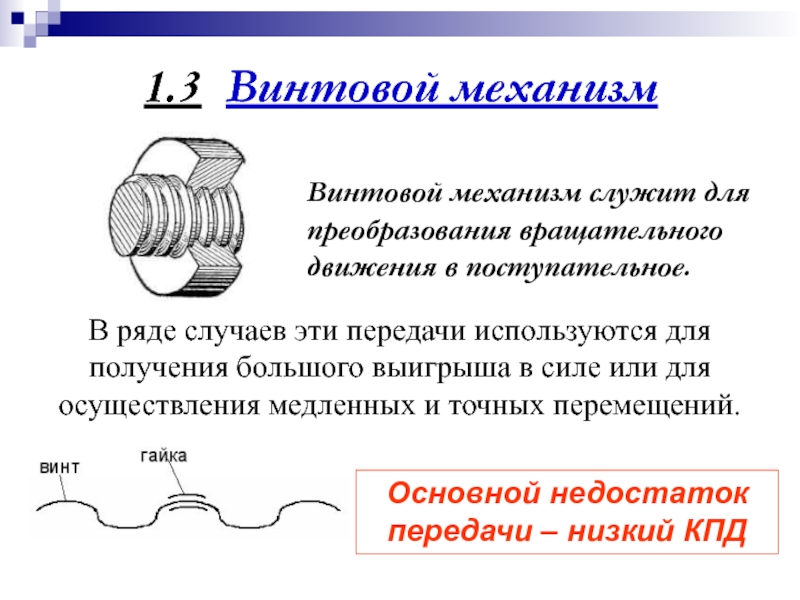

- 19. 1.3 Винтовой механизмВинтовой механизм служит для преобразования

- 20. Винтовой механизм применяется в ходовых

- 21. 1.4 Зубчатая передачаЗубчатая передача основана на зацеплении

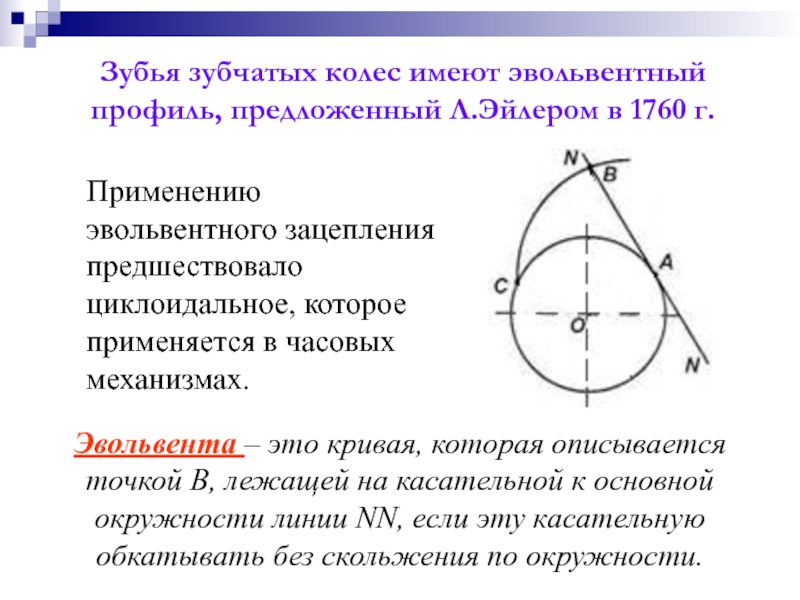

- 22. Зубья зубчатых колес имеют эвольвентный профиль, предложенный

- 23. Особенности: отрезок АВ является радиусом эвольвенты и

- 24. Достоинства зубчатых передач: высокая нагрузочная способность;

- 25. Недостатки зубчатых передач : шум при

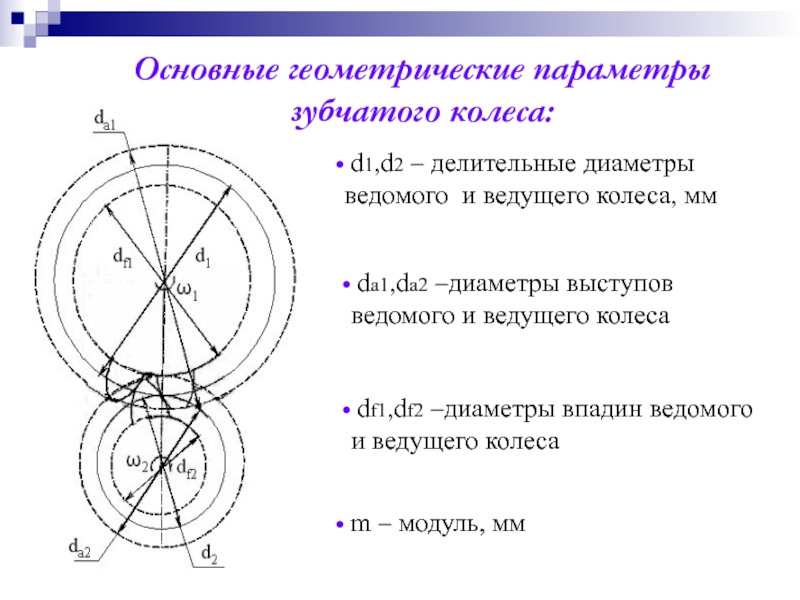

- 26. Основные геометрические параметры зубчатого колеса: d1,d2 –

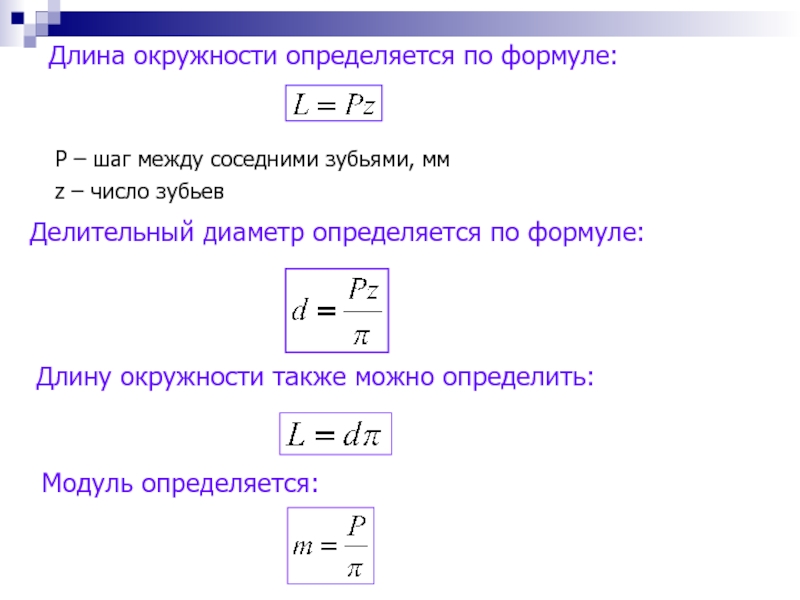

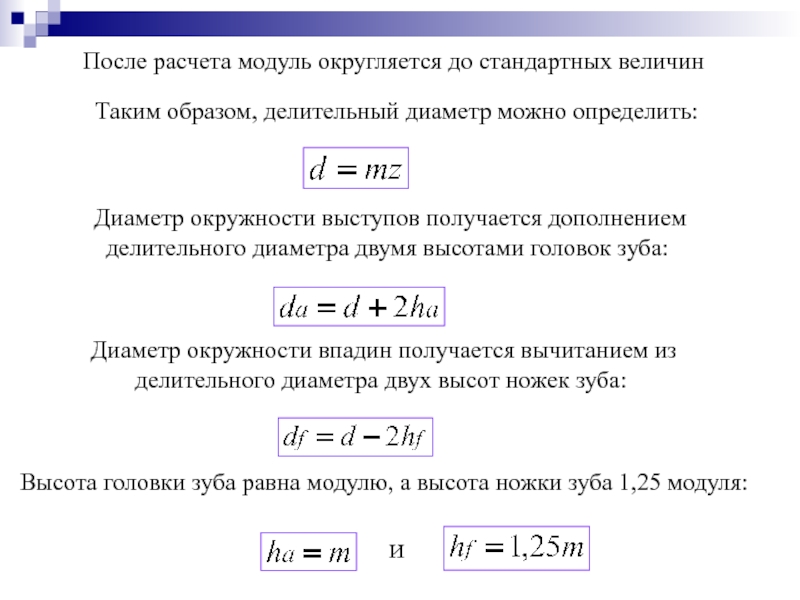

- 27. Длина окружности определяется по формуле: Делительный

- 28. После расчета модуль округляется до стандартных величин

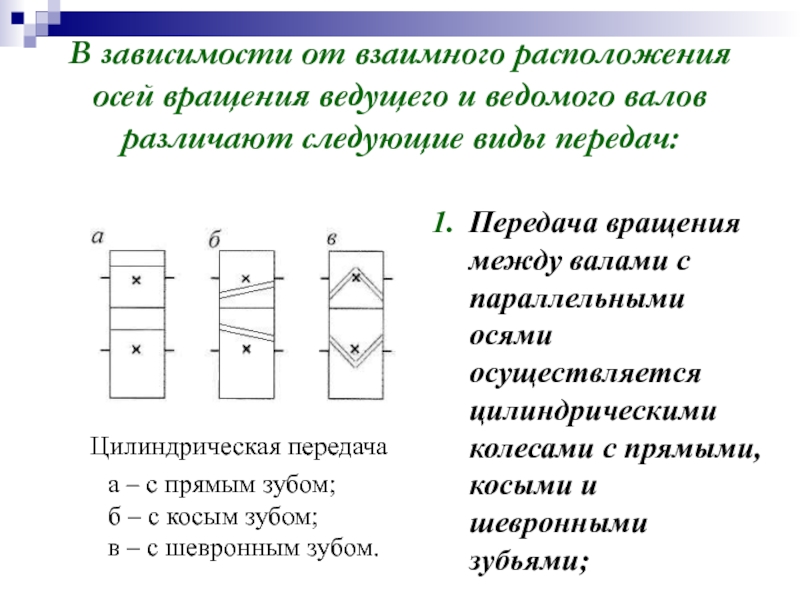

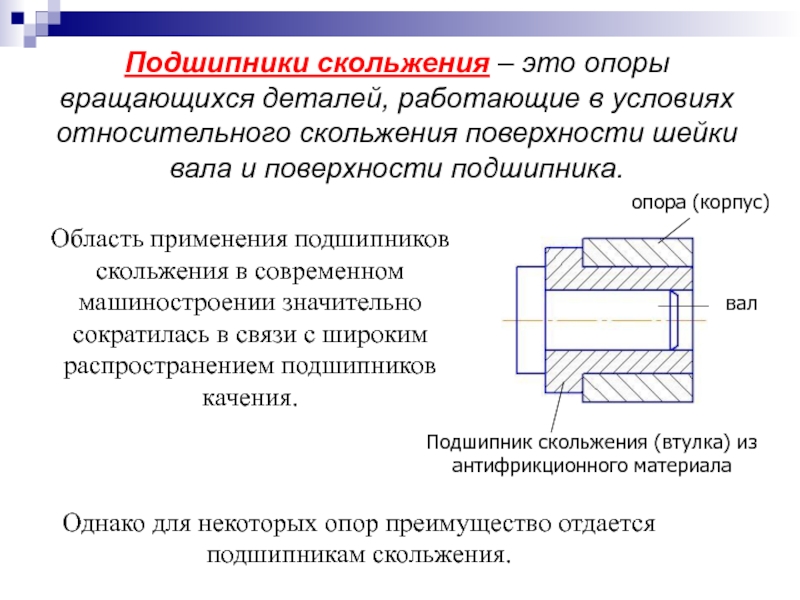

- 29. В зависимости от взаимного расположения осей вращения

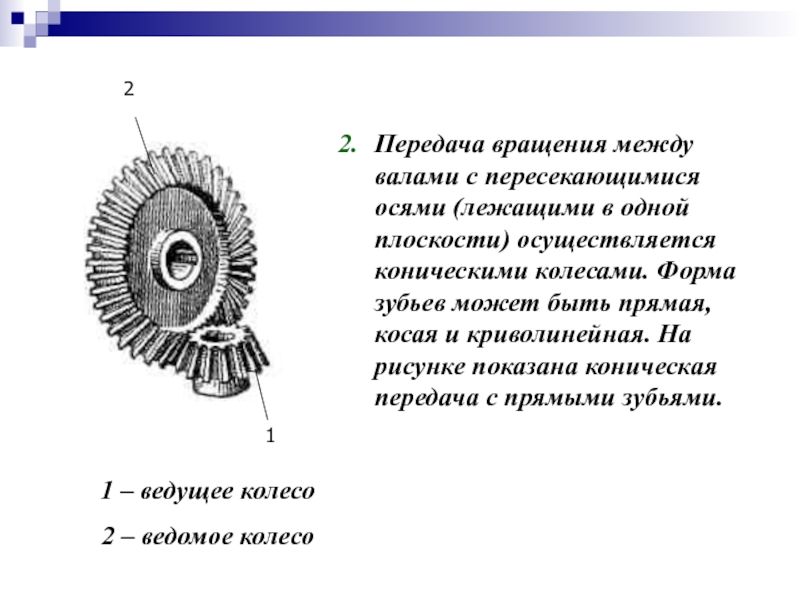

- 30. Передача вращения между валами с пересекающимися осями

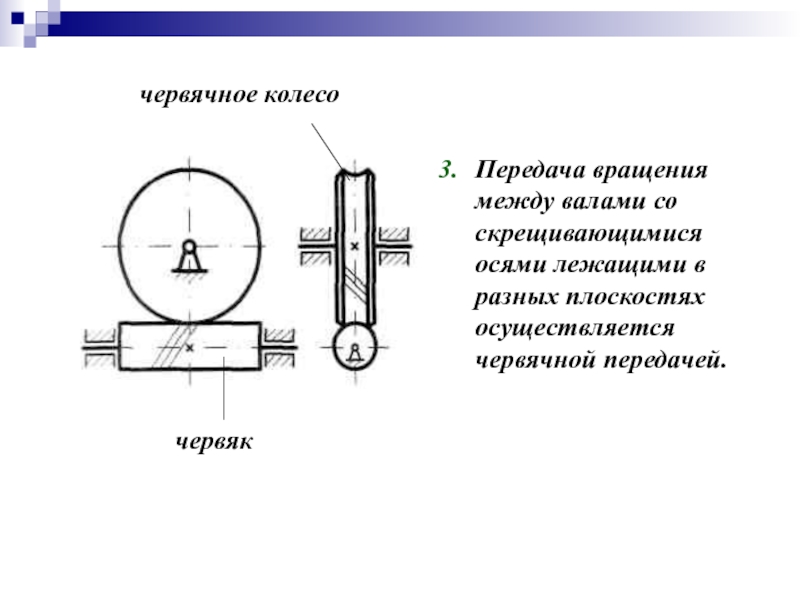

- 31. Передача вращения между валами со скрещивающимися осями лежащими в разных плоскостях осуществляется червячной передачей. червякчервячное колесо

- 32. Особенности червячных передач: значительно большие передаточные

- 33. Передаточное число цилиндрической и конической передач определяются

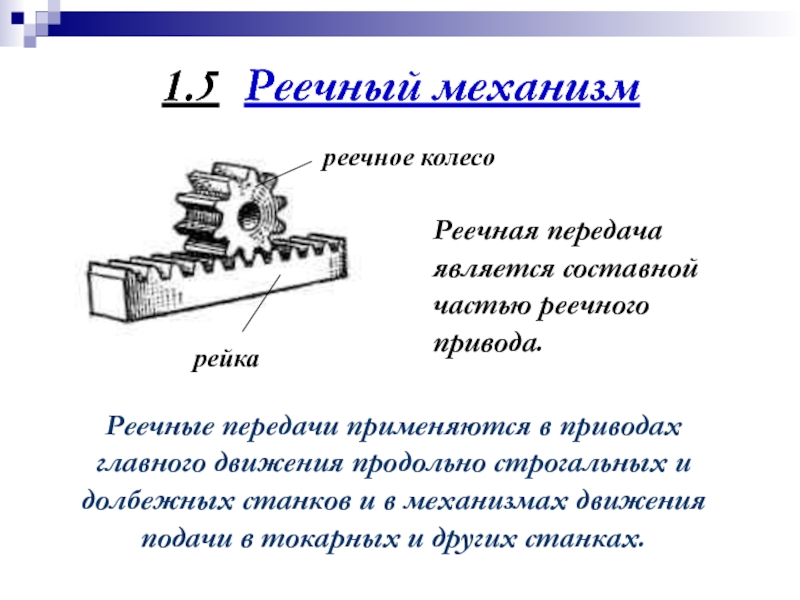

- 34. 1.5 Реечный механизмРеечная передача является составной частью

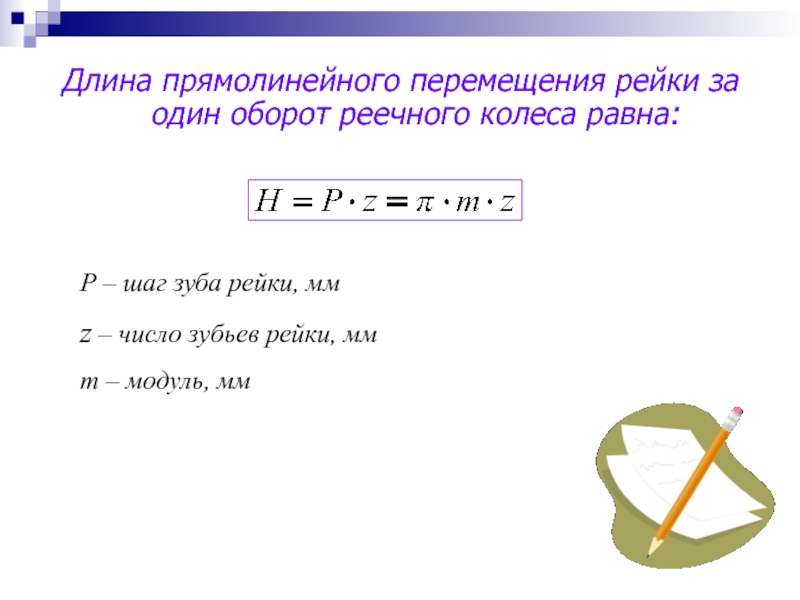

- 35. Длина прямолинейного перемещения рейки за один оборот

- 36. Достоинства: возможность получения большого

- 37. Реечные колеса, как правило, изготавливают

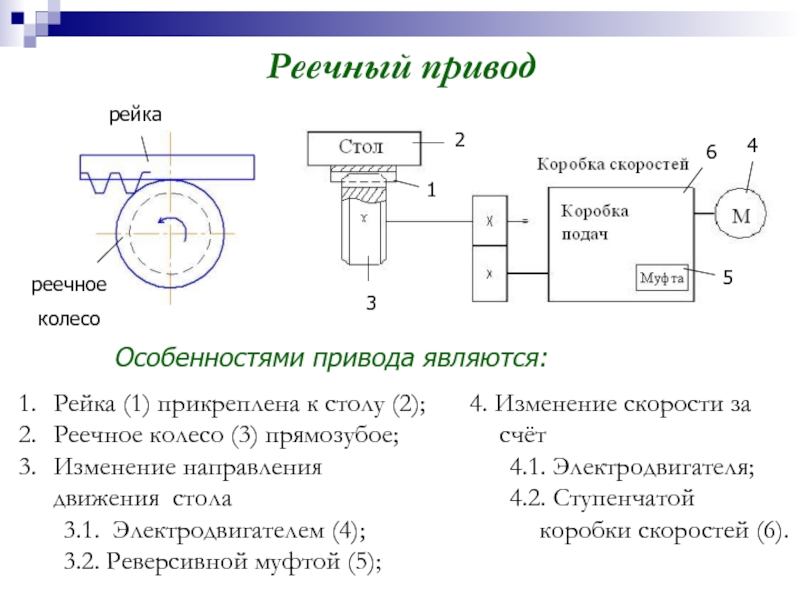

- 38. Реечный приводОсобенностями привода являются: Рейка (1) прикреплена

- 39. 2 Кинематика зубчатых передачМеханизмы, состоящие из одной

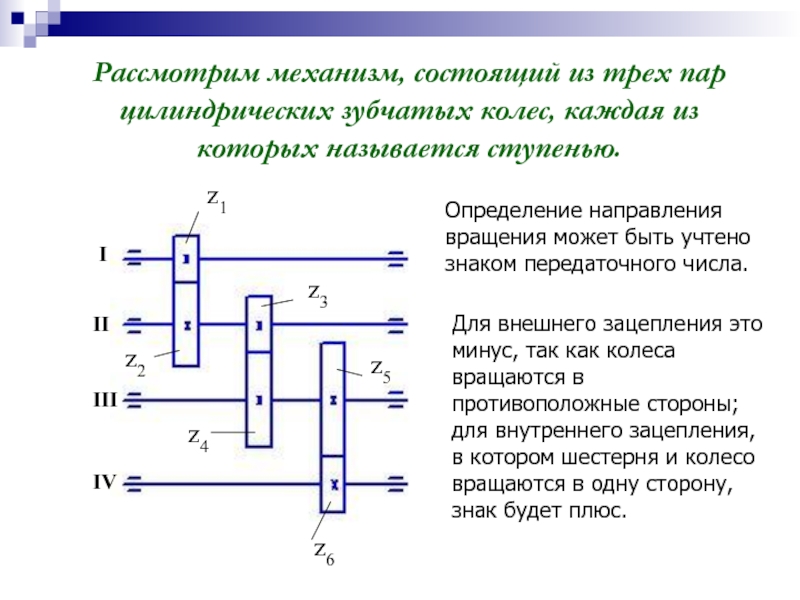

- 40. Рассмотрим механизм, состоящий из трех пар цилиндрических

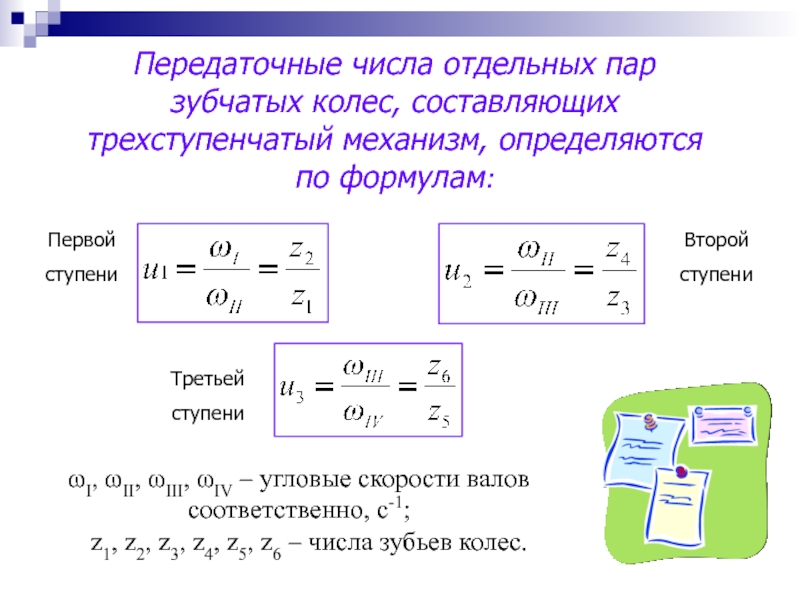

- 41. Передаточные числа отдельных пар зубчатых колес, составляющих

- 42. Передаточное число зубчатого механизма, состоящего из нескольких

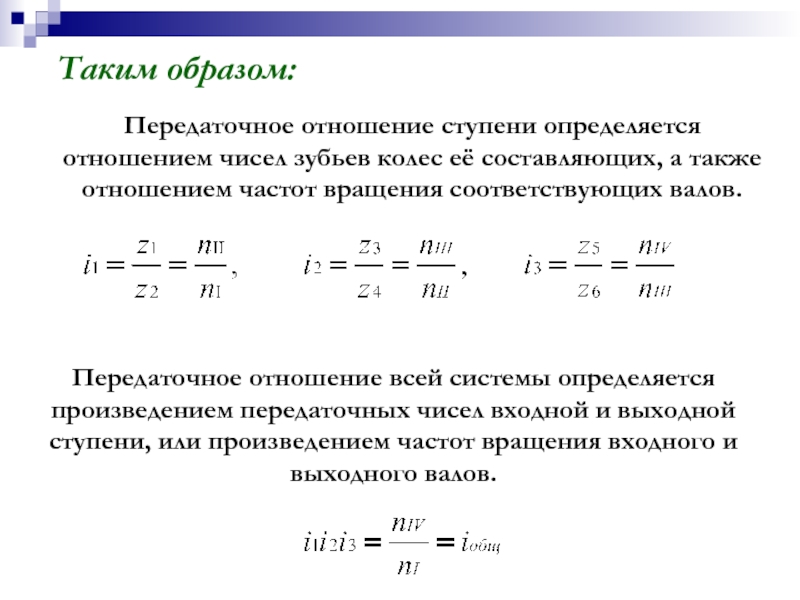

- 43. Таким образом:Передаточное отношение ступени определяется отношением чисел

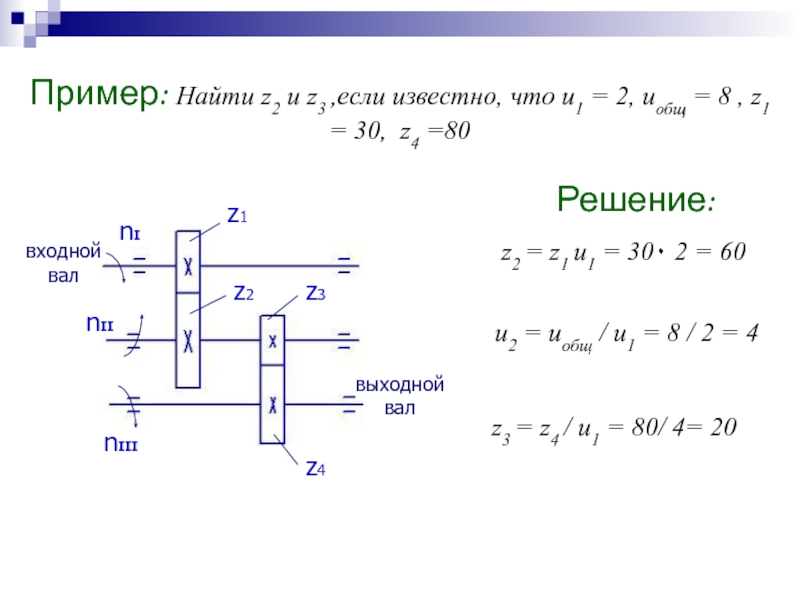

- 44. Пример: Найти z2 и z3 ,если известно,

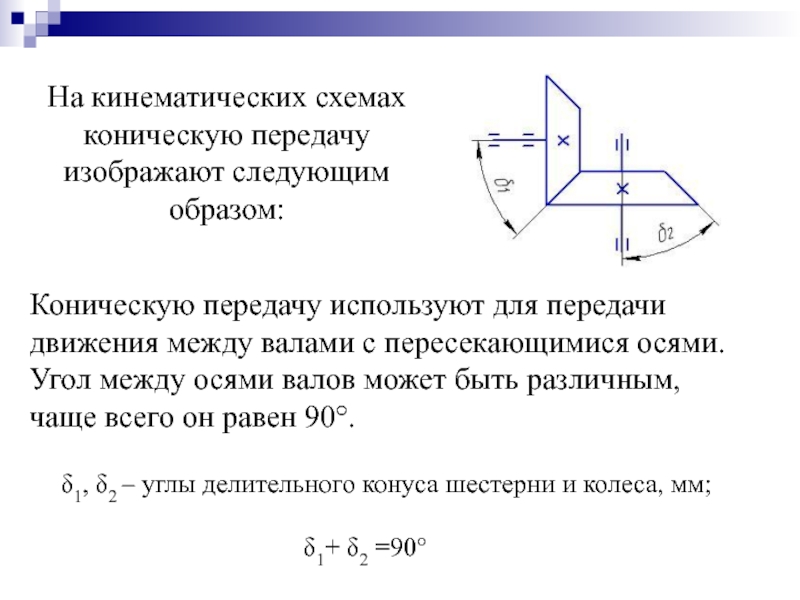

- 45. Коническую передачу используют для передачи движения между

- 46. Червячная передача состоит из червяка, то есть

- 47. Передаточное число червячной передачи определяется отношением числа

- 48. 3 Сведения о допусках и посадкахПри изготовлении

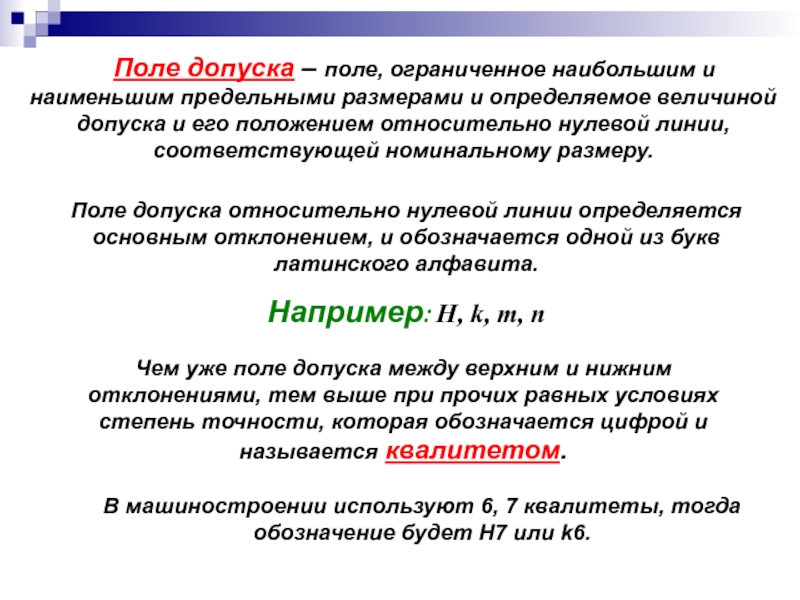

- 49. Поле допуска – поле, ограниченное

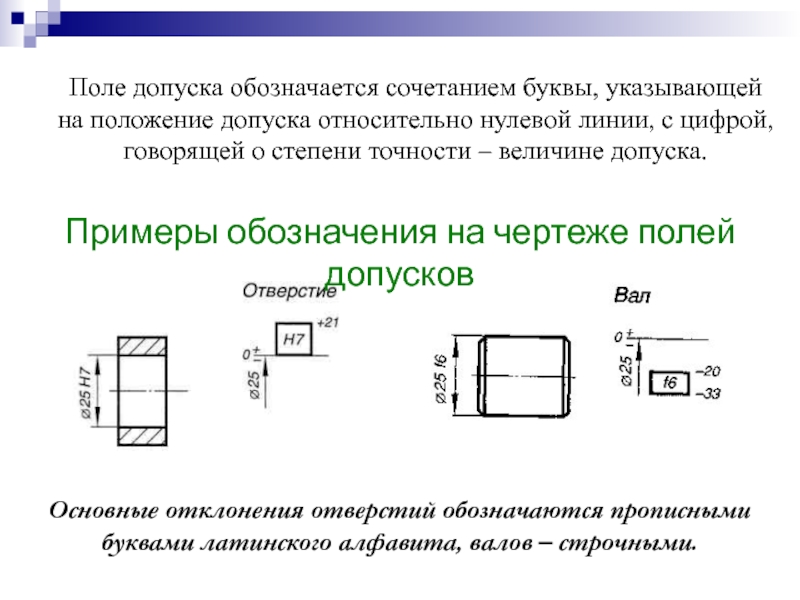

- 50. Поле допуска обозначается сочетанием буквы, указывающей на

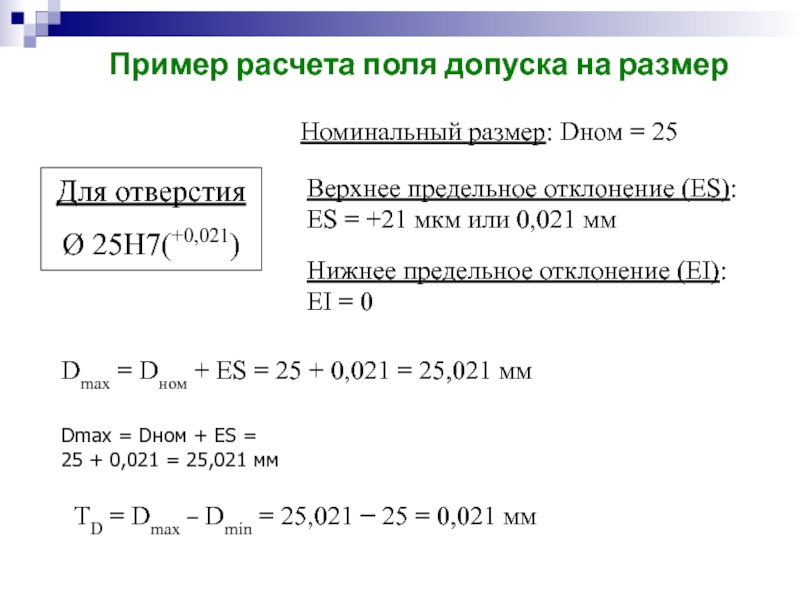

- 51. Пример расчета поля допуска на размерДля отверстияØ

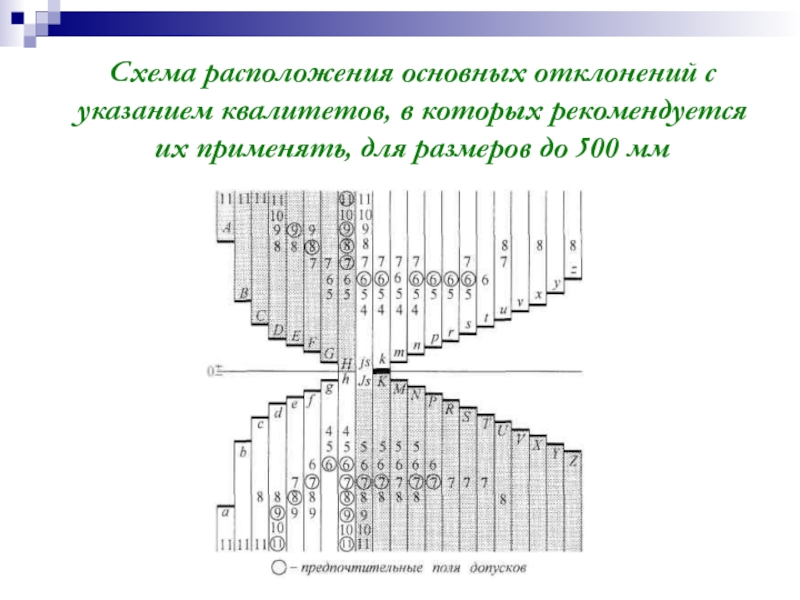

- 52. Схема расположения основных отклонений с указанием квалитетов,

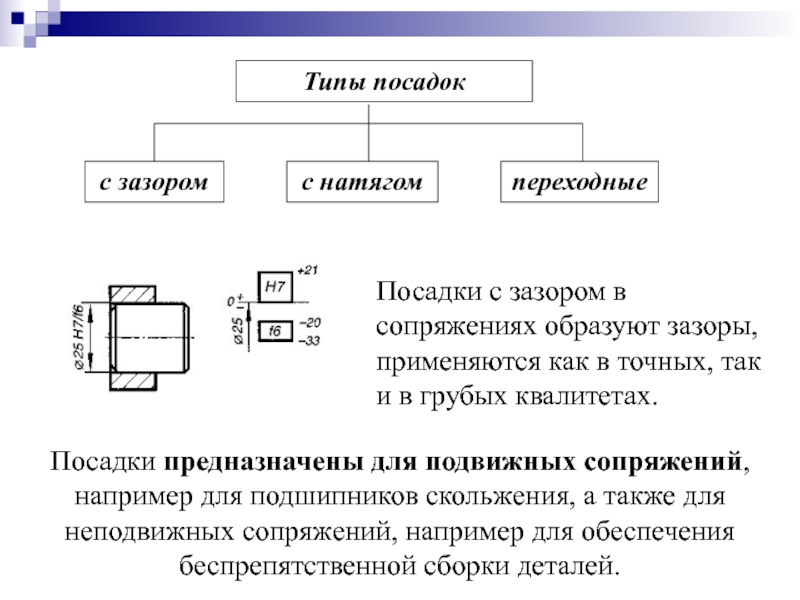

- 53. Посадки с зазором в сопряжениях образуют зазоры,

- 54. Посадки с натягом в сопряжении образуют только

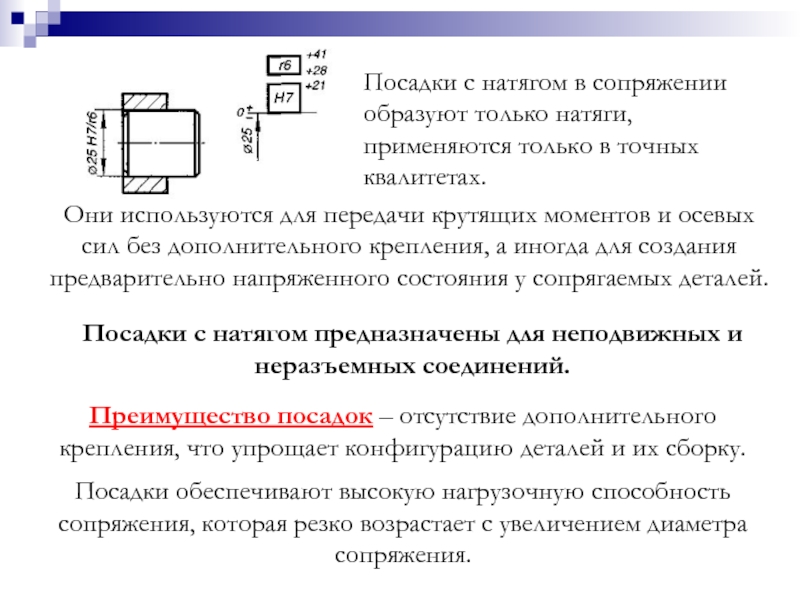

- 55. Переходные посадки применяются только в точных квалитетах

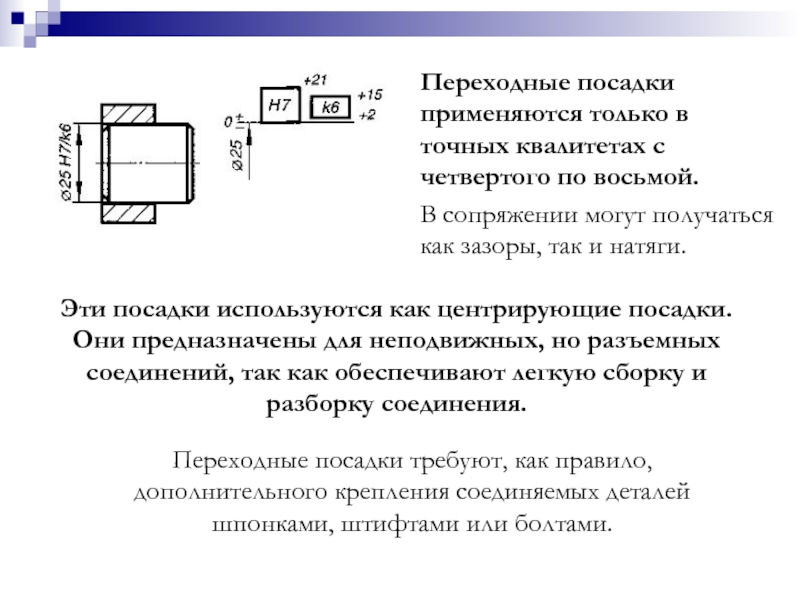

- 56. Правила образования посадок: Применение системы отверстия предпочтительнее

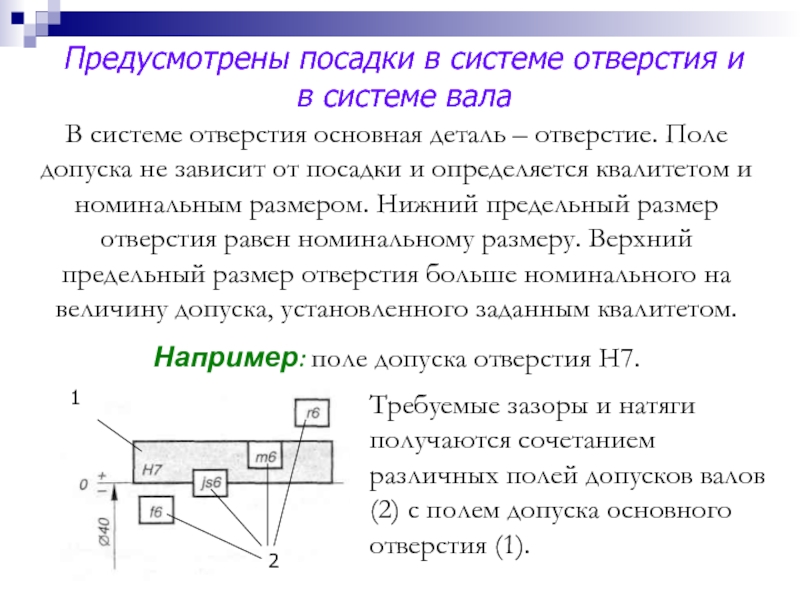

- 57. Предусмотрены посадки в системе отверстия и в

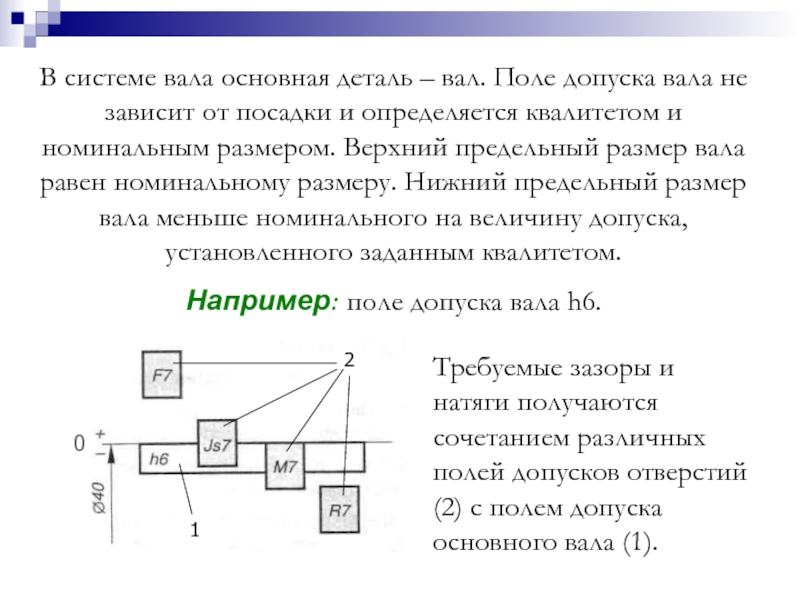

- 58. В системе вала основная деталь – вал.

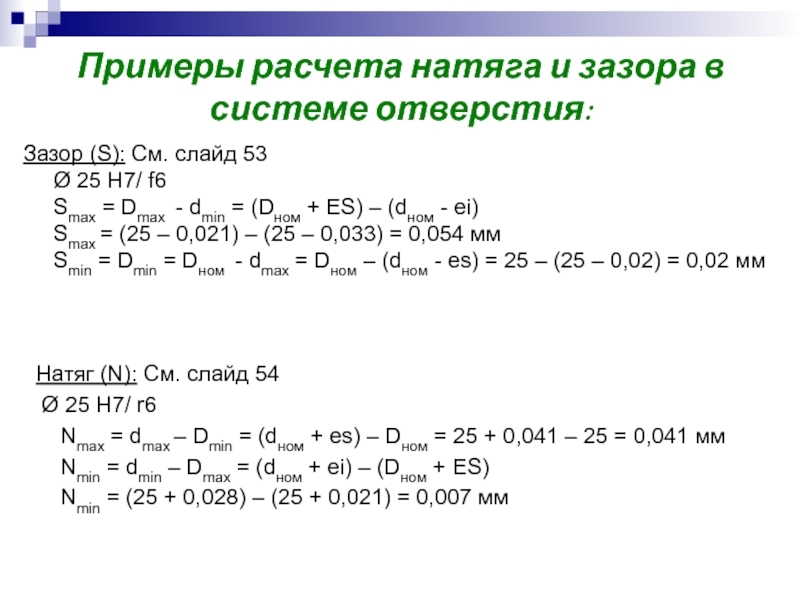

- 59. Примеры расчета натяга и зазора в системе

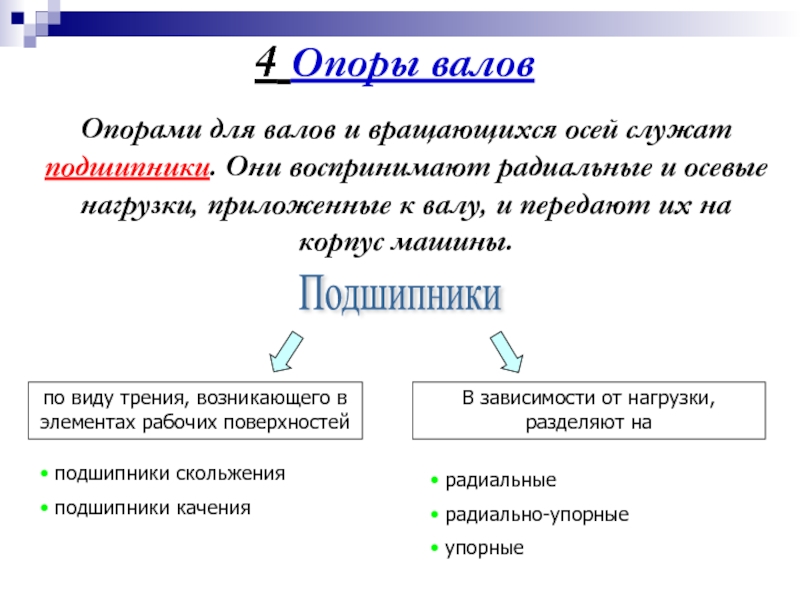

- 60. 4 Опоры валовОпорами для валов и вращающихся

- 61. Подшипники скольжения – это опоры вращающихся деталей,

- 62. Подшипники скольжения применяют: для высокоскоростных опор (до

- 63. Недостатки подшипников скольжения: сравнительно большой коэффициент трения,

- 64. В зависимости от направления воспринимаемой нагрузки подшипники

- 65. Подшипниках качения в большинстве случаев состоят из

- 66. Шариковый радиальныйРоликовый радиальныйИгольчатыйРоликовый радиально-упорныйТипы подшипников качения

- 67. Достоинства подшипников качения по сравнению с подшипниками

- 68. Недостатки подшипников качения : меньшая долговечность

- 69. Материалом шариков и роликов с диаметром до

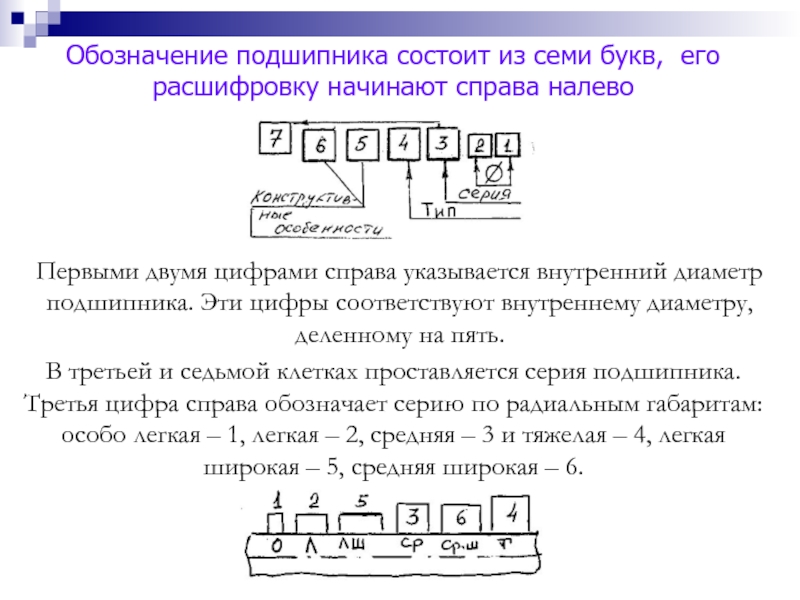

- 70. Первыми двумя цифрами справа указывается внутренний диаметр

- 71. В четвертой клетке зашифрован тип подшипника: 0

- 72. Пример обозначение подшипника:Позициям 1,2 соответствует внутренний диаметр

- 73. 5 Общие сведения о машиностроительных материалах При

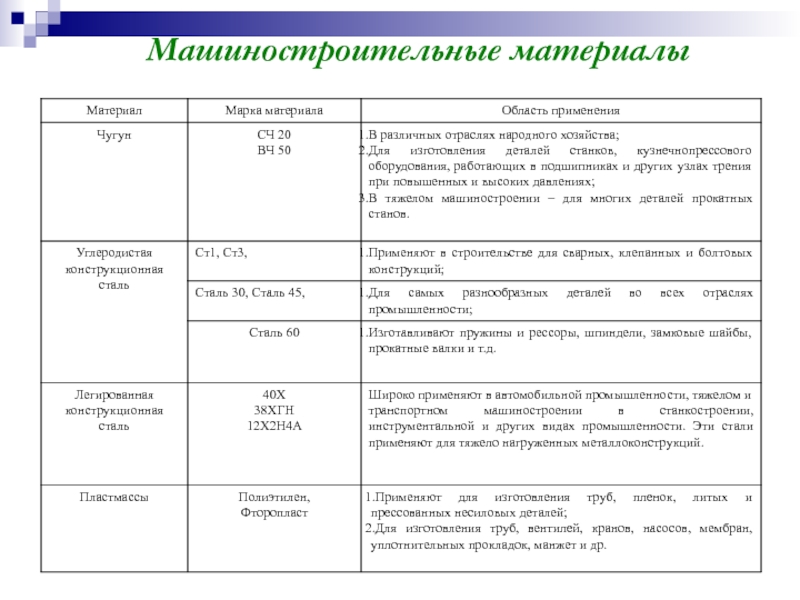

- 74. Машиностроительные материалы

- 75. Основными критериями работоспособности деталей машин являются: надежность,

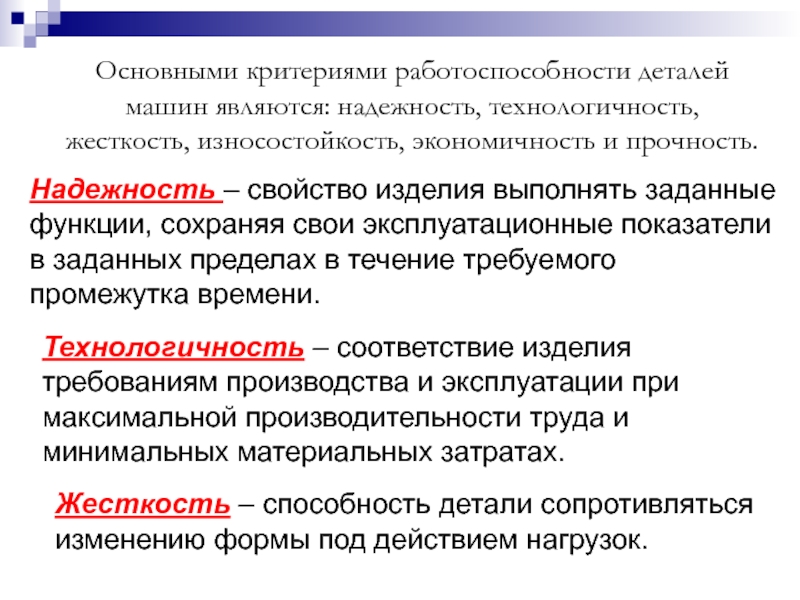

- 76. Износостойкость является важнейшим критерием работоспособности трущихся деталей

- 77. Наиболее распространенным методом оценки прочности деталей машин

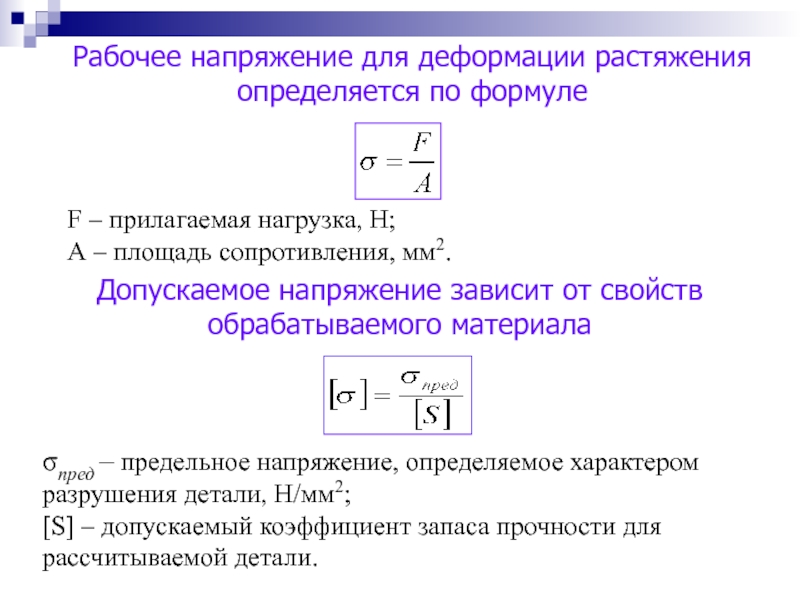

- 78. Рабочее напряжение для деформации растяжения определяется по

- 79. 6 Понятие о методах упрочнения поверхностного слоя

- 80. Методы упрочнения: методы поверхностной термической обработки (обычная

- 81. Поверхностная закалканагревание электротоком или газовым пламенем поверхности

- 82. Цианирование одновременное насыщение поверхностного слоя стали углеродом

- 83. 6 Использование полученных знаний при чтении рабочих

- 84. Слайд 84

- 85. На рабочем чертеже изготовления детали указываются:Технические требования,

- 86. Условные обозначения на отклонение формы и расположения поверхностей

- 87. Rа – величина среднеарифметического отклонения профиля по

- 88. Можете переходить к выполнению итогового теста

- 89. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1ФГАОУ ВПО «Российский государственный профессионально-педагогический университет»

В.И.Вешкурцев

Оборудование механосборочного производства и средства

автоматизации.

Общие сведения и механизмы станков

Слайд 2Содержание

1 Механизмы преобразования движения

2 Кинематика зубчатых передач

3 Сведения о допусках

и посадках

4 Опоры валов

5 Общие сведения о машиностроительных материалах

6 Понятие

о методах упрочнения поверхностного слоя7 Использование полученных знаний при чтении рабочих чертежей

Слайд 31 Механизмы преобразования движения

Машина – это средство преобразования

энергии нефизиологического происхождения в работу, полезную для людей.

Цель

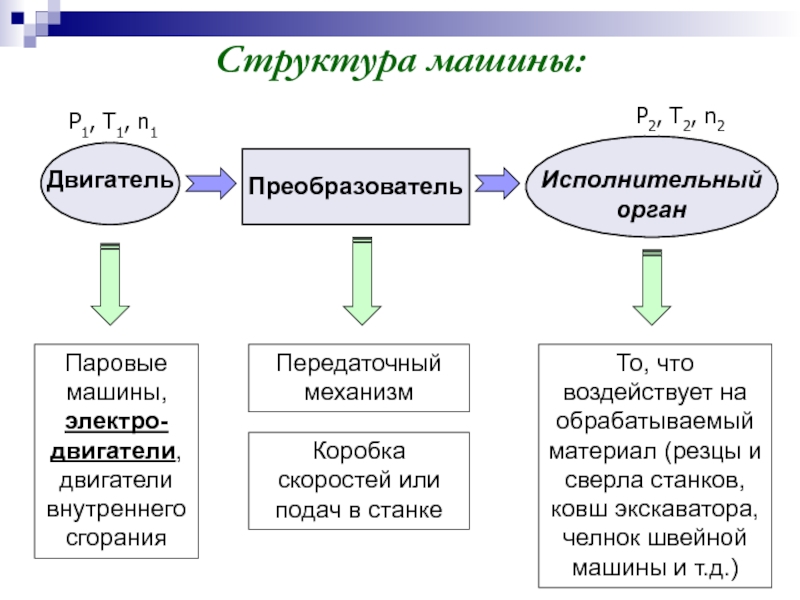

создания машин – увеличение силы воздействия на обрабатываемый элемент или продукт, увеличение скорости и быстродействия.Слайд 4Структура машины:

Паровые машины, электро-двигатели, двигатели внутреннего сгорания

То, что воздействует на

обрабатываемый материал (резцы и сверла станков, ковш экскаватора, челнок швейной

машины и т.д.)Передаточный механизм

P1, T1, n1

P2, T2, n2

Коробка скоростей или подач в станке

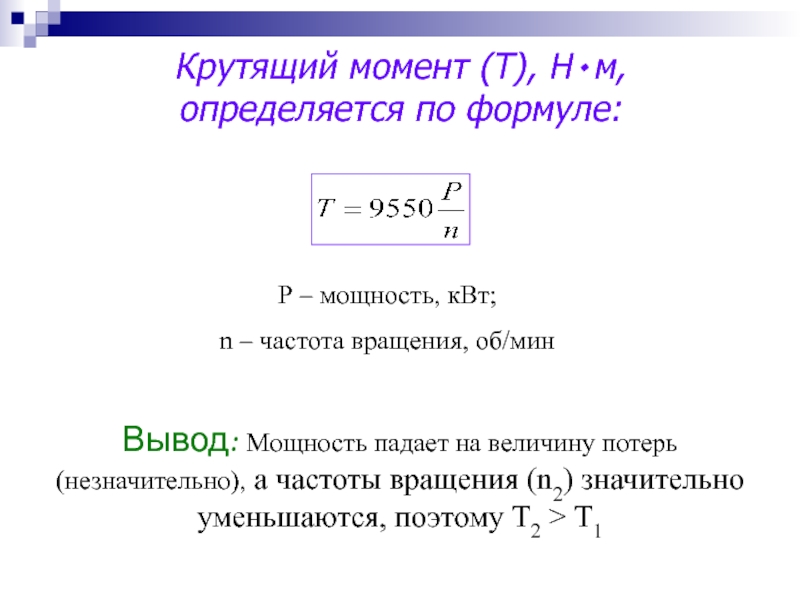

Слайд 5Крутящий момент (Т), Н٠м, определяется по формуле:

Вывод: Мощность падает на

величину потерь (незначительно), а частоты вращения (n2) значительно уменьшаются, поэтому

T2 > T1Р – мощность, кВт;

n – частота вращения, об/мин

Слайд 6Механическая передача - механизм, служащий для передачи механической энергии на

расстояние от двигателя к рабочему органу машины с преобразованием скоростей

и крутящих моментов.Выделяют следующие виды механических передач:

ременная передача;

цепная передача;

винтовой механизм;

зубчатая передача;

реечный механизм.

Слайд 71.1 Ремённая передача

Ременная передача первой из передач получила промышленное применение.

Основными элементами простейшей ременной передачи являются два шкива – ведущий

(1) и ведомый (2). На шкивы надет предварительно натянутый ремень (3). Передачи применяются в приводе станков между двигателем и коробкой скоростей.

aw

1

2

3

d1, d2 – соответственно диаметры ведущего и ведомого шкивов;

aw – межосевое расстояние

Слайд 8Достоинства:

возможность передачи движения на

значительное расстояние

(до 15 м и более);

плавность и бесшумность работы,

за счетэластичности ремня;

предохранение механизмов от резких колебаний

нагрузки вследствие упругости ремня;

предохранение механизмов от перегрузки за

счет возможного проскальзывания ремня;

простота конструкции и эксплуатации;

небольшая стоимость и простота ухода за

передачей

Слайд 9Недостатки:

повышенные габариты;

некоторое непостоянство передаточного числа;

повышенная нагрузка на валы и их опоры;

низкая долговечность

ремней. Передачи применяются преимущественно в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях.

Слайд 10Ременная передача относится к передачам с гибкой связью.

Вращение ведущего

шкива преобразуется во вращение ведомого шкива благодаря трению, развиваемому между

ремнем и шкивами.По форме поперечного сечения ремни разделяют на следующие виды :

плоские

клиновые

Слайд 11Плоские ремни в поперечном сечении представляют собой многоугольник шириной, значительно

превосходящей толщину.

Клиновые ремни в сечении представляют собой трапецию. Рабочими

поверхностями клинового ремня являются его боковые стороны, которыми он соприкасается с боковыми сторонами канавки шкива. Круглоременные передачи применяются при сравнительно больших межосевых расстояниях.

Слайд 12Передаточное число определяется кинематическими отношениями и геометрическими параметрами передачи

Передаточное число

больше единицы, угловая скорость ведомого колеса меньше угловой скорости ведущего

(частоты вращения (n)), поэтому крутящий момент увеличивается (см. Слайд 5)Т1

Т2

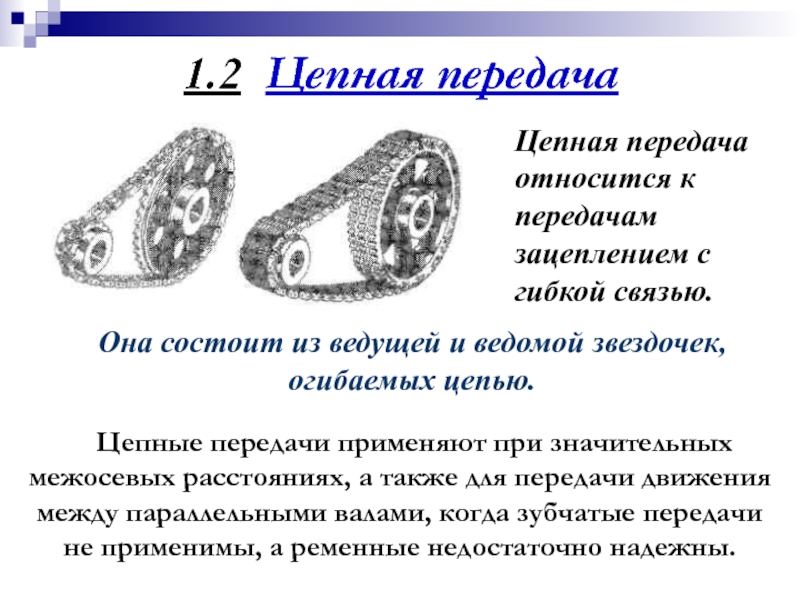

Слайд 141.2 Цепная передача

Цепная передача относится к передачам зацеплением с гибкой

связью.

Цепные передачи применяют при значительных межосевых расстояниях,

а также для передачи движения между параллельными валами, когда зубчатые передачи не применимы, а ременные недостаточно надежны. Она состоит из ведущей и ведомой звездочек, огибаемых цепью.

Слайд 15Достоинства:

возможность передачи больших нагрузок

(крутящих моментов),

по сравнению с

ременными передачами;

постоянство

передаточного числа; возможность работы при значительных

кратковременных перегрузках.

Недостатки:

износ шарниров цепи;

шум;

дополнительные динамические нагрузки;

необходимость организации системы смазки.

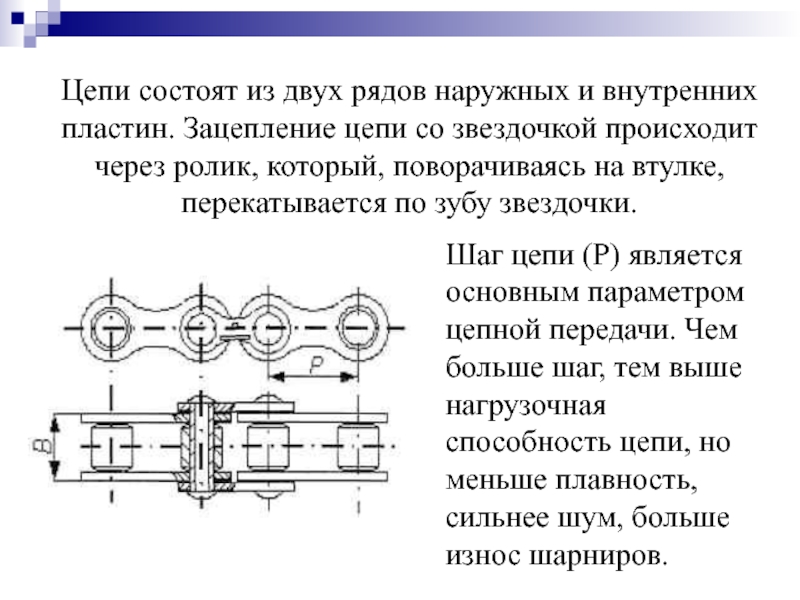

Слайд 16Цепи состоят из двух рядов наружных и внутренних пластин. Зацепление

цепи со звездочкой происходит через ролик, который, поворачиваясь на втулке,

перекатывается по зубу звездочки.Шаг цепи (Р) является основным параметром цепной передачи. Чем больше шаг, тем выше нагрузочная способность цепи, но меньше плавность, сильнее шум, больше износ шарниров.

Слайд 17 Пластины цепей изготовляют из сталей 50, 40Х и

других с закалкой до твердости 40…50 HRC. Оси, втулки, ролики

– из цементуемых сталей 20, 15Х и других с закалкой до твердости 52…65 HRC. Звездочки изготовляют из сталей 45, 40Х и других с закалкой или из цементуемых сталей 15, 20Х.Слайд 18Передаточное число цепной передачи определяется геометрическими параметрами передачи и кинематическими

отношениями

z1, z2 – числа зубьев ведущей и ведомой звездочек

d1,

d2 – диаметры ведущей и ведомой звездочек, ммω1, ω2 – угловые скорости ведущей и ведомой звездочек, с-1

n1, n2 – частоты вращения ведущей и ведомой звездочек, об/мин

Т1, Т2 – крутящие моменты на ведущей и ведомой звездочках, Н∙м

Слайд 191.3 Винтовой механизм

Винтовой механизм служит для преобразования вращательного движения в

поступательное.

В ряде случаев эти передачи используются для получения большого

выигрыша в силе или для осуществления медленных и точных перемещений. Основной недостаток передачи – низкий КПД

Слайд 20 Винтовой механизм применяется в ходовых винтах токарного станка

для перемещения суппорта и во многих других станках для получения

движения подачи и установочных перемещений (столы фрезерных и зубофрезерных станков, суппорта продольно-строгальных станков, коробки скоростей расточных станков).Величина хода винта определяется по формуле:

d – диаметр резьбы, мм;

k – число заходов

Слайд 211.4 Зубчатая передача

Зубчатая передача основана на зацеплении пары зубчатых колес.

Передачи широко распространены в различных областях машиностроения и являются основными

видами передач, применяемых в современных машинах. Зубчатая передача применяется в коробках скоростей станков.

Слайд 22Зубья зубчатых колес имеют эвольвентный профиль, предложенный Л.Эйлером в 1760

г.

Применению эвольвентного зацепления предшествовало циклоидальное, которое применяется в часовых

механизмах. Эвольвента – это кривая, которая описывается точкой В, лежащей на касательной к основной окружности линии NN, если эту касательную обкатывать без скольжения по окружности.

Слайд 23Особенности: отрезок АВ является радиусом эвольвенты и постоянно меняется. Касательную

можно представить в виде натянутой нити, закрепленной в точке А.

При огибании этой линии основной окружностью, карандаш, установленный в точку В, также опишет эвольвенту.Основным преимуществом эвольвентного профиля зуба является простота его изготовления, основанная на применении прямой линии, лежащей в основе зуборезных инструментов (рейка, червячная фреза).

Метод обкатывания используется в зубофрезерных и зубодолбежных станках

Слайд 24Достоинства зубчатых передач:

высокая нагрузочная способность;

малые

габариты;

большая долговечность и надежность работы ;

высокий КПД;постоянство передаточного числа ;

простота обслуживания

возможность применения в широком диапазоне

скоростей, мощностей и передаточных чисел

Слайд 25Недостатки зубчатых передач :

шум при больших скоростях;

повышенные требования к точности

изготовления;

высокая

жесткость, не позволяющаякомпенсировать динамические нагрузки.

Слайд 26Основные геометрические параметры зубчатого колеса:

d1,d2 – делительные диаметры

ведомого и ведущего колеса, мм

dа1,dа2 –диаметры выступов ведомого и

ведущего колеса df1,df2 –диаметры впадин ведомого и ведущего колеса

m – модуль, мм

Слайд 27 Длина окружности определяется по формуле:

Делительный диаметр определяется по

формуле:

Длину окружности также можно определить:

Модуль определяется:

Слайд 28После расчета модуль округляется до стандартных величин

Таким образом, делительный

диаметр можно определить:

Диаметр окружности выступов получается дополнением делительного диаметра

двумя высотами головок зуба: Диаметр окружности впадин получается вычитанием из делительного диаметра двух высот ножек зуба:

Высота головки зуба равна модулю, а высота ножки зуба 1,25 модуля:

и

Слайд 29В зависимости от взаимного расположения осей вращения ведущего и ведомого

валов различают следующие виды передач:

Передача вращения между валами с параллельными

осями осуществляется цилиндрическими колесами с прямыми, косыми и шевронными зубьями; Слайд 30Передача вращения между валами с пересекающимися осями (лежащими в одной

плоскости) осуществляется коническими колесами. Форма зубьев может быть прямая, косая

и криволинейная. На рисунке показана коническая передача с прямыми зубьями.1 – ведущее колесо

2 – ведомое колесо

Слайд 31Передача вращения между валами со скрещивающимися осями лежащими в разных

плоскостях осуществляется червячной передачей.

червяк

червячное колесо

Слайд 32Особенности червячных передач:

значительно большие передаточные числа, чем в

зубчатых передачах (до 80);

самоторможение, то

есть движение возможнотолько от ведущего (червяка) к ведомому

(колесо) элементам.

Слайд 33Передаточное число цилиндрической и конической передач определяются по формуле

Т1,Т2 –

крутящие моменты на ведомом и ведущем колесах

η – коэффициент

полезного действия зубчатой передачи, η=0,96Слайд 341.5 Реечный механизм

Реечная передача является составной частью реечного привода.

Реечные

передачи применяются в приводах главного движения продольно строгальных и долбежных

станков и в механизмах движения подачи в токарных и других станках.реечное колесо

рейка

Слайд 35Длина прямолинейного перемещения рейки за один оборот реечного колеса равна:

Р – шаг зуба рейки, мм

z – число зубьев рейки,

ммm – модуль, мм

Слайд 36Достоинства:

возможность получения большого

передаточного числа;

высокий КПД.

Недостатки:

неравномерность передаточного отношения;

отсутствие

самоторможенияСлайд 37 Реечные колеса, как правило, изготавливают из углеродистой легированной

стали 40ХФА. Реже их изготавливают из серого чугуна СХ-21 и

СЧ-28.Рейки получают из легированной стали 40ХФА или из стали 45, кроме того, применяют поверхностную закалку.

Поверхностная закалка используется, чтобы устранить или недопустить деформации рейки.

Слайд 38Реечный привод

Особенностями привода являются:

Рейка (1) прикреплена к столу (2);

Реечное

колесо (3) прямозубое;

Изменение направления движения стола

3.1. Электродвигателем (4);

3.2. Реверсивной муфтой

(5);4. Изменение скорости за счёт

4.1. Электродвигателя;

4.2. Ступенчатой коробки скоростей (6).

1

2

3

4

5

6

Слайд 392 Кинематика зубчатых передач

Механизмы, состоящие из одной пары зубчатых колес,

обеспечивают относительно небольшое передаточное отношение.

Для получения больших передаточных отношений

используют зубчатые передачи, построенные из нескольких последовательно соединенных зацеплений.Слайд 40Рассмотрим механизм, состоящий из трех пар цилиндрических зубчатых колес, каждая

из которых называется ступенью.

Определение направления вращения может быть учтено

знаком передаточного числа. Для внешнего зацепления это минус, так как колеса вращаются в противоположные стороны; для внутреннего зацепления, в котором шестерня и колесо вращаются в одну сторону, знак будет плюс.

I

II

III

IV

z1

z2

z3

z4

z5

z6

Слайд 41

Передаточные числа отдельных пар зубчатых колес, составляющих трехступенчатый механизм, определяются

по формулам:

ωI, ωII, ωIII, ωIV – угловые скорости валов соответственно,

с-1;z1, z2, z3, z4, z5, z6 – числа зубьев колес.

Первой

ступени

Второй

ступени

Третьей

ступени

Слайд 42Передаточное число зубчатого механизма, состоящего из нескольких пар зубчатых колес,

соединенных последовательно, равно произведению передаточных чисел отдельных пар, составляющих механизм.

Передаточное число обратно пропорционально передаточному отношению

Слайд 43Таким образом:

Передаточное отношение ступени определяется отношением чисел зубьев колес её

составляющих, а также отношением частот вращения соответствующих валов.

Передаточное отношение всей

системы определяется произведением передаточных чисел входной и выходной ступени, или произведением частот вращения входного и выходного валов.Слайд 44Пример: Найти z2 и z3 ,если известно, что и1 =

2, uобщ = 8 , z1 = 30, z4 =80

входной

валz1

z2

z3

z4

nI

nIII

nII

выходной вал

Решение:

z2 = z1 u1 = 30٠ 2 = 60

u2 = uобщ / u1 = 8 / 2 = 4

z3 = z4 / u1 = 80/ 4= 20

Слайд 45Коническую передачу используют для передачи движения между валами с пересекающимися

осями. Угол между осями валов может быть различным, чаще всего

он равен 90°. δ1, δ2 – углы делительного конуса шестерни и колеса, мм;

δ1+ δ2 =90°

На кинематических схемах коническую передачу изображают следующим образом:

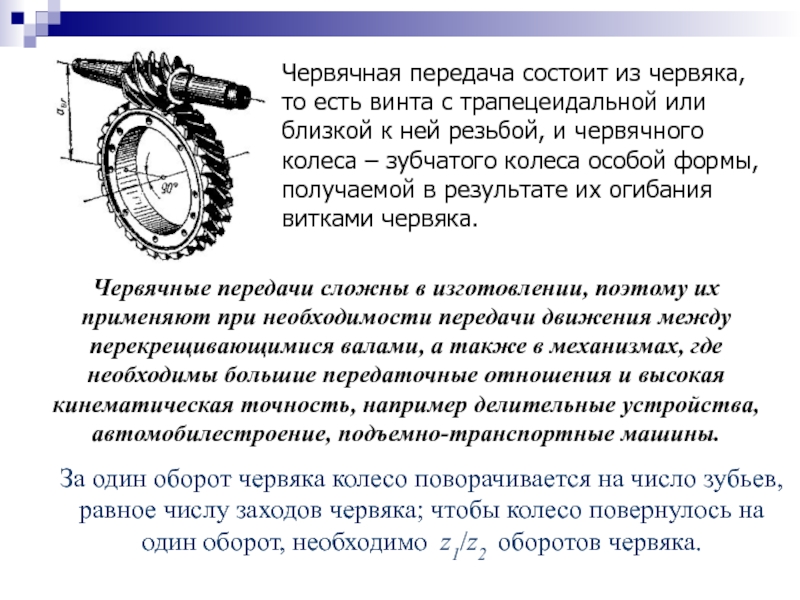

Слайд 46Червячная передача состоит из червяка, то есть винта с трапецеидальной

или близкой к ней резьбой, и червячного колеса – зубчатого

колеса особой формы, получаемой в результате их огибания витками червяка.Червячные передачи сложны в изготовлении, поэтому их применяют при необходимости передачи движения между перекрещивающимися валами, а также в механизмах, где необходимы большие передаточные отношения и высокая кинематическая точность, например делительные устройства, автомобилестроение, подъемно-транспортные машины.

За один оборот червяка колесо поворачивается на число зубьев, равное числу заходов червяка; чтобы колесо повернулось на один оборот, необходимо z1/z2 оборотов червяка.

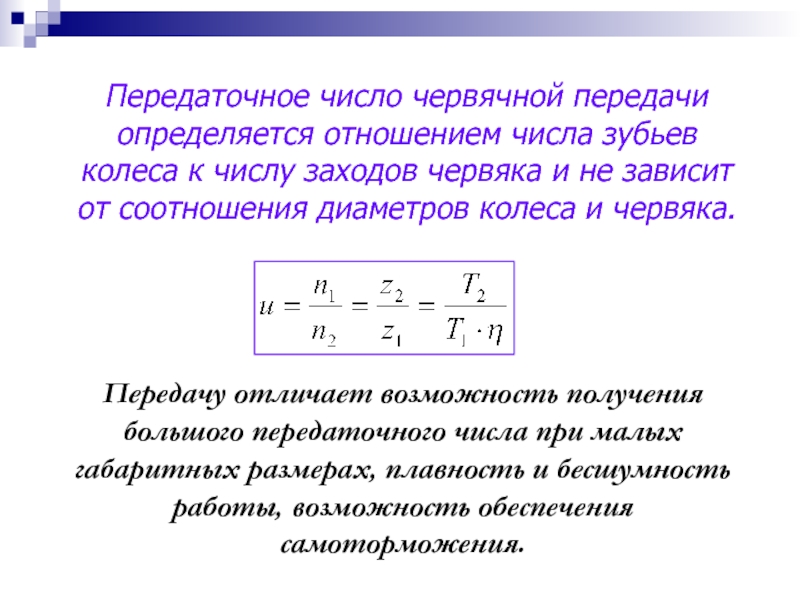

Слайд 47Передаточное число червячной передачи определяется отношением числа зубьев колеса к

числу заходов червяка и не зависит от соотношения диаметров колеса

и червяка.Передачу отличает возможность получения большого передаточного числа при малых габаритных размерах, плавность и бесшумность работы, возможность обеспечения самоторможения.

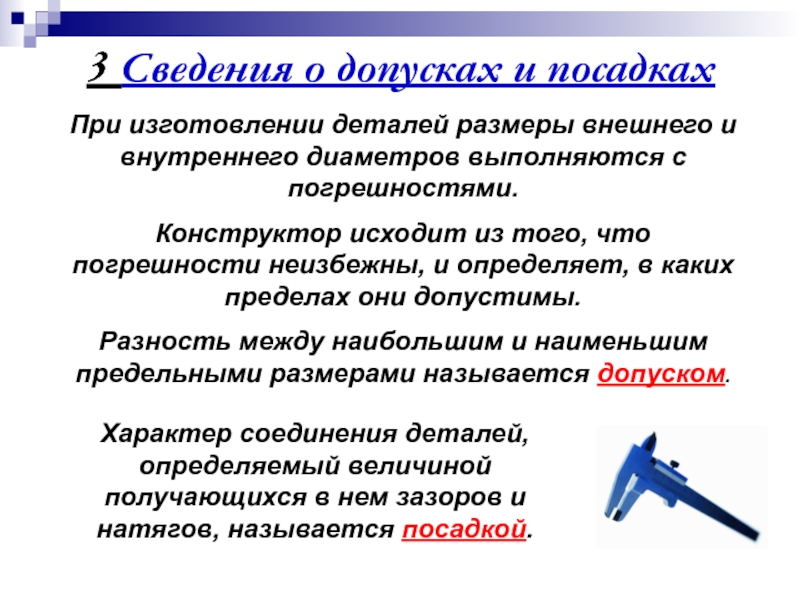

Слайд 483 Сведения о допусках и посадках

При изготовлении деталей размеры внешнего

и внутреннего диаметров выполняются с погрешностями.

Конструктор исходит из того,

что погрешности неизбежны, и определяет, в каких пределах они допустимы. Разность между наибольшим и наименьшим предельными размерами называется допуском.

Характер соединения деталей, определяемый величиной получающихся в нем зазоров и натягов, называется посадкой.

Слайд 49 Поле допуска – поле, ограниченное наибольшим и наименьшим

предельными размерами и определяемое величиной допуска и его положением относительно

нулевой линии, соответствующей номинальному размеру.Поле допуска относительно нулевой линии определяется основным отклонением, и обозначается одной из букв латинского алфавита.

Например: H, k, m, n

Чем уже поле допуска между верхним и нижним отклонениями, тем выше при прочих равных условиях степень точности, которая обозначается цифрой и называется квалитетом.

В машиностроении используют 6, 7 квалитеты, тогда обозначение будет H7 или k6.

Слайд 50Поле допуска обозначается сочетанием буквы, указывающей на положение допуска относительно

нулевой линии, с цифрой, говорящей о степени точности – величине

допуска.Примеры обозначения на чертеже полей допусков

Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов – строчными.

Слайд 51Пример расчета поля допуска на размер

Для отверстия

Ø 25Н7(+0,021)

Номинальный размер: Dном

= 25

Верхнее предельное отклонение (ES): ES = +21 мкм или

0,021 ммНижнее предельное отклонение (EI): EI = 0

Dmax = Dном + ES = 25 + 0,021 = 25,021 мм

Dmax = Dном + ES = 25 + 0,021 = 25,021 мм

ТD = Dmax – Dmin = 25,021 – 25 = 0,021 мм

Слайд 52Схема расположения основных отклонений с указанием квалитетов, в которых рекомендуется

их применять, для размеров до 500 мм

Слайд 53Посадки с зазором в сопряжениях образуют зазоры, применяются как в

точных, так и в грубых квалитетах.

Посадки предназначены для подвижных сопряжений,

например для подшипников скольжения, а также для неподвижных сопряжений, например для обеспечения беспрепятственной сборки деталей.Слайд 54Посадки с натягом в сопряжении образуют только натяги, применяются только

в точных квалитетах.

Они используются для передачи крутящих моментов и

осевых сил без дополнительного крепления, а иногда для создания предварительно напряженного состояния у сопрягаемых деталей. Посадки с натягом предназначены для неподвижных и неразъемных соединений.

Преимущество посадок – отсутствие дополнительного крепления, что упрощает конфигурацию деталей и их сборку.

Посадки обеспечивают высокую нагрузочную способность сопряжения, которая резко возрастает с увеличением диаметра сопряжения.

Слайд 55Переходные посадки применяются только в точных квалитетах с четвертого по

восьмой.

В сопряжении могут получаться как зазоры, так и натяги.

Эти посадки используются как центрирующие посадки. Они предназначены для неподвижных, но разъемных соединений, так как обеспечивают легкую сборку и разборку соединения.

Переходные посадки требуют, как правило, дополнительного крепления соединяемых деталей шпонками, штифтами или болтами.

Слайд 56Правила образования посадок:

Применение системы отверстия предпочтительнее

Посадки должны

назначаться либо в системе

отверстия, либо в

системе вала Посадки с четвертого по седьмой квалитеты

рекомендуется образовывать путем сопряжения

отверстия на квалитет грубее, чем вал

Слайд 57Предусмотрены посадки в системе отверстия и в системе вала

В

системе отверстия основная деталь – отверстие. Поле допуска не зависит

от посадки и определяется квалитетом и номинальным размером. Нижний предельный размер отверстия равен номинальному размеру. Верхний предельный размер отверстия больше номинального на величину допуска, установленного заданным квалитетом.Например: поле допуска отверстия Н7.

Требуемые зазоры и натяги получаются сочетанием различных полей допусков валов (2) с полем допуска основного отверстия (1).

1

2

Слайд 58В системе вала основная деталь – вал. Поле допуска вала

не зависит от посадки и определяется квалитетом и номинальным размером.

Верхний предельный размер вала равен номинальному размеру. Нижний предельный размер вала меньше номинального на величину допуска, установленного заданным квалитетом.Например: поле допуска вала h6.

Требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий (2) с полем допуска основного вала (1).

0

2

1

Слайд 59Примеры расчета натяга и зазора в системе отверстия:

Зазор (S): См.

слайд 53

Ø 25 Н7/ f6 Smax = Dmax - dmin = (Dном + ES) – (dном - ei) Smax = (25 – 0,021) – (25 – 0,033) = 0,054 мм Smin = Dmin = Dном - dmax = Dном – (dном - es) = 25 – (25 – 0,02) = 0,02 ммНатяг (N): См. слайд 54

Ø 25 Н7/ r6

Nmax = dmax – Dmin = (dном + es) – Dном = 25 + 0,041 – 25 = 0,041 мм

Nmin = dmin – Dmax = (dном + ei) – (Dном + ES)

Nmin = (25 + 0,028) – (25 + 0,021) = 0,007 мм

Слайд 604 Опоры валов

Опорами для валов и вращающихся осей служат подшипники.

Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и

передают их на корпус машины.Подшипники

по виду трения, возникающего в элементах рабочих поверхностей

В зависимости от нагрузки, разделяют на

подшипники скольжения

подшипники качения

радиальные

радиально-упорные

упорные

Слайд 61Подшипники скольжения – это опоры вращающихся деталей, работающие в условиях

относительного скольжения поверхности шейки вала и поверхности подшипника.

Область применения

подшипников скольжения в современном машиностроении значительно сократилась в связи с широким распространением подшипников качения. Однако для некоторых опор преимущество отдается подшипникам скольжения.

опора (корпус)

Подшипник скольжения (втулка) из антифрикционного материала

вал

Слайд 62Подшипники скольжения применяют:

для высокоскоростных опор (до десятков тысяч оборотов

в минуту);

для тяжелонагруженных крупных валов, к

которым нестандартные подшипники качения;

для опор, подверженных интенсивным вибрационным и

ударным нагрузкам или работающим в воде и

агрессивных средах;

для опор, нуждающихся по условиям сборки в разъеме

по диаметру.

Слайд 63Недостатки подшипников скольжения:

сравнительно большой коэффициент трения, особенно

при неустановившемся движении и в период пуска и

остановки машины;сложность системы смазки и большой расход смазки;

сравнительно большие размеры в осевом направлении;

необходимость применения цветных антифрикционных

металлов для изготовления втулок (вкладышей).

Слайд 64В зависимости от направления воспринимаемой нагрузки подшипники скольжения различают:

радиальные для восприятия радиальных, то есть

перпендикулярных

осям и валам, нагрузок; упорные, или подпятники, для восприятия нагрузок,

расположенных вдоль осевых линий осей и валов;

радиально-упорные для восприятия одновременно

радиальных и осевых нагрузок.

В зависимости от толщины масляного слоя подшипник работает в режиме жидкостного, полужидкостного или полусухого трения.

Слайд 65Подшипниках качения в большинстве случаев состоят из наружного и внутреннего

колец с дорожками качения, тел качения (шариков или роликов) и

сепаратора, разделяющего и направляющего тел качения.Область применения подшипников качения в зависимости от нагрузки:

Радиальная нагрузка – шариковые, роликовые или игольчатые подшипники

Только осевая нагрузка – упорные подшипники

Радиальная и осевая нагрузка при совместном действии – радиально-упорные шариковые или роликовые подшипники

Слайд 66Шариковый радиальный

Роликовый радиальный

Игольчатый

Роликовый радиально-упорный

Типы подшипников качения

Слайд 67Достоинства подшипников качения по сравнению с подшипниками скольжения:

меньший момент сил трения;

меньшие пусковые моменты;

меньший нагрев;незначительный расход смазки;

простота обслуживания.

Слайд 68Недостатки подшипников качения :

меньшая долговечность при больших угловых

скоростях

и нагрузках;

ограниченная способность воспринимать ударные

идинамические нагрузки;

большие габариты по диаметру, особенно при больших

радиальных нагрузках;

отсутствие осевого разъема, что ограничивает

применение и усложняет монтаж.

Слайд 69Материалом шариков и роликов с диаметром до 20 мм, а

также колец подшипников с толщиной стенки до 12 мм обычно

является хромистая высокоуглеродистая сталь марка ШХ15.Для изготовления роликов и колец больших размеров используют стали с повышенным уровнем легирования – ШХ15СГ и ШХ20СГ.

Слайд 70Первыми двумя цифрами справа указывается внутренний диаметр подшипника. Эти цифры

соответствуют внутреннему диаметру, деленному на пять.

Обозначение подшипника состоит из

семи букв, его расшифровку начинают справа налевоВ третьей и седьмой клетках проставляется серия подшипника. Третья цифра справа обозначает серию по радиальным габаритам: особо легкая – 1, легкая – 2, средняя – 3 и тяжелая – 4, легкая широкая – 5, средняя широкая – 6.

Слайд 71В четвертой клетке зашифрован тип подшипника:

0 – шариковый радиальный;

1

– шариковый радиальный сферический двухрядный;

2 – роликовый радиальный с короткими

роликами;3 – роликовый радиальный сферический двухрядный;

4 – роликовый игольчатый;

5 – роликовый с витыми роликами;

6 – шариковый радиально-упорный;

7 – роликовый радиально-упорный (конический);

8 – шариковый упорный;

9 – роликовый упорный.

В пятой и шестой клетках проставляется конструктивная особенность подшипника, указываема я специальной литературе.

Слайд 72Пример обозначение подшипника:

Позициям 1,2 соответствует внутренний диаметр d=30 мм, (30

: 5 = 6);

позиция 3 – подшипник особолегкой серии;

позиция 4 – роликовый радиально-упорный;Слайд 735 Общие сведения о машиностроительных материалах

При проектировании (создании) деталей

современного оборудования используют различные машиностроительные материалы. Для изготовления деталей машин

широко применяют стали и чугуны, а также алюминиевые, магниевые, титановые и медные сплавы.Стали процентное содержание углерода < 1,4 %

Чугун процентное содержание углерода > 1,4 %

Слайд 75Основными критериями работоспособности деталей машин являются: надежность, технологичность, жесткость, износостойкость,

экономичность и прочность.

Надежность – свойство изделия выполнять заданные функции,

сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени.Технологичность – соответствие изделия требованиям производства и эксплуатации при максимальной производительности труда и минимальных материальных затратах.

Жесткость – способность детали сопротивляться изменению формы под действием нагрузок.

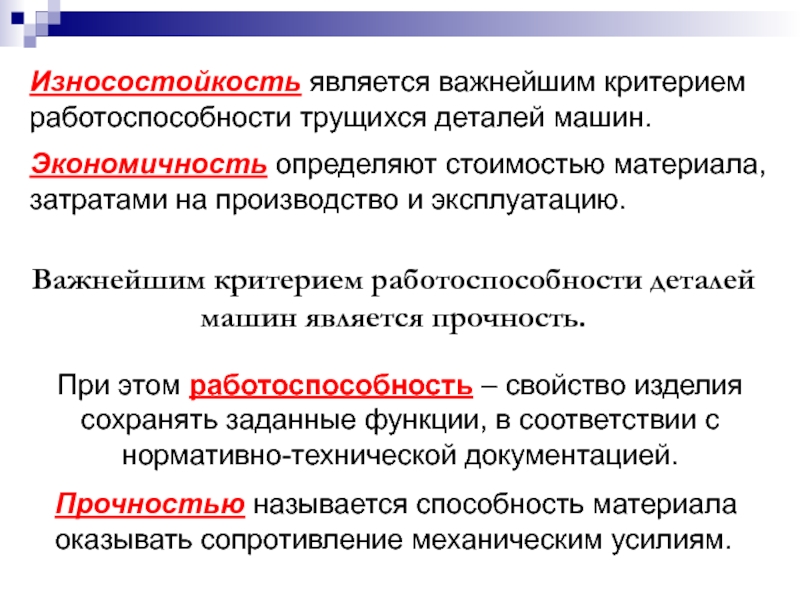

Слайд 76Износостойкость является важнейшим критерием работоспособности трущихся деталей машин.

Экономичность определяют стоимостью

материала, затратами на производство и эксплуатацию.

Важнейшим критерием работоспособности деталей машин

является прочность. Прочностью называется способность материала оказывать сопротивление механическим усилиям.

При этом работоспособность – свойство изделия сохранять заданные функции, в соответствии с нормативно-технической документацией.

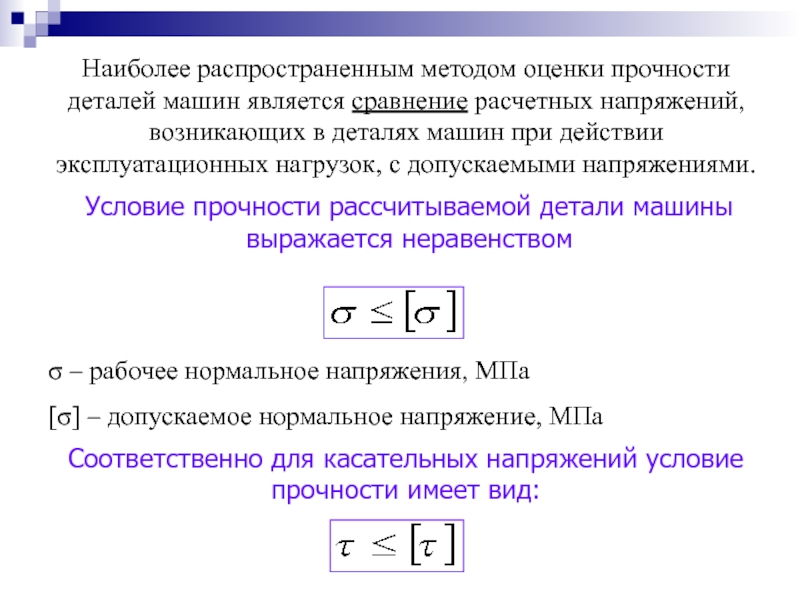

Слайд 77Наиболее распространенным методом оценки прочности деталей машин является сравнение расчетных

напряжений, возникающих в деталях машин при действии эксплуатационных нагрузок, с

допускаемыми напряжениями.Условие прочности рассчитываемой детали машины выражается неравенством

σ – рабочее нормальное напряжения, МПа

[σ] – допускаемое нормальное напряжение, МПа

Соответственно для касательных напряжений условие прочности имеет вид:

Слайд 78Рабочее напряжение для деформации растяжения определяется по формуле

F – прилагаемая

нагрузка, Н;

А – площадь сопротивления, мм2.

Допускаемое напряжение зависит от свойств

обрабатываемого материала σпред – предельное напряжение, определяемое характером разрушения детали, Н/мм2;

[S] – допускаемый коэффициент запаса прочности для рассчитываемой детали.

Слайд 796 Понятие о методах упрочнения поверхностного слоя

Для повышения качества

поверхности пользуются различными методами упрочнения.

Состояние поверхностного слоя валов оказывает

существенное влияние на эксплуатационные свойства машин. Специальной обработкой можно придать поверхностным слоям деталей машин особые физико-механические свойства. Слайд 80Методы упрочнения:

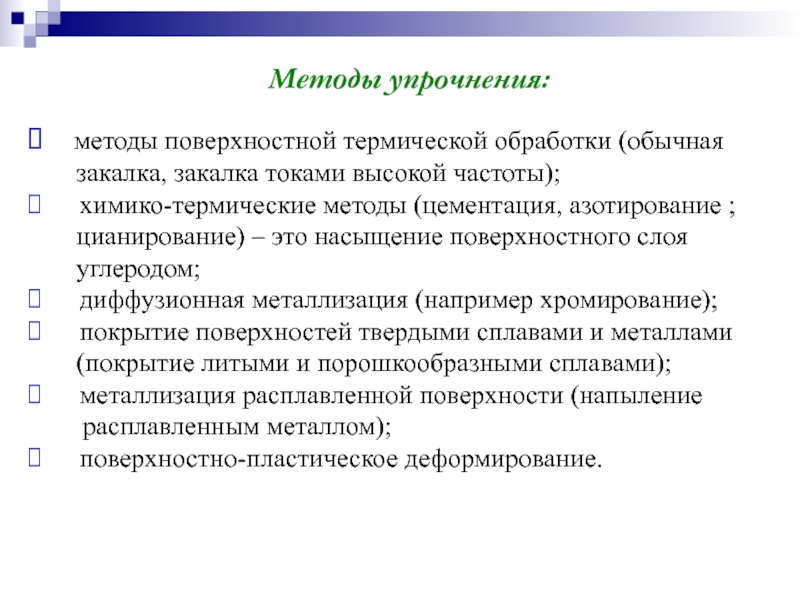

методы поверхностной термической обработки (обычная

закалка, закалка токами высокой частоты);

химико-термические методы (цементация,

азотирование ; цианирование) – это насыщение поверхностного слоя

углеродом;

диффузионная металлизация (например хромирование);

покрытие поверхностей твердыми сплавами и металлами

(покрытие литыми и порошкообразными сплавами);

металлизация расплавленной поверхности (напыление

расплавленным металлом);

поверхностно-пластическое деформирование.

Слайд 81Поверхностная закалка

нагревание электротоком или газовым пламенем поверхности изделия

твердая износоустойчивая

поверхность при сохранении прочной и вязкой сердцевины

Цементация

насыщение поверхностного слоя

стали углеродом, выдержка и последующее охлаждение высокая твердость поверхностного слоя и сохранение пластичной сердцевины

Азотирование

насыщение поверхностного слоя стали азотом при нагревании в газообразном аммиаке, выдержка и последующее охлаждение

повышается твердость, износоустойчивость и антикоррозийные свойства

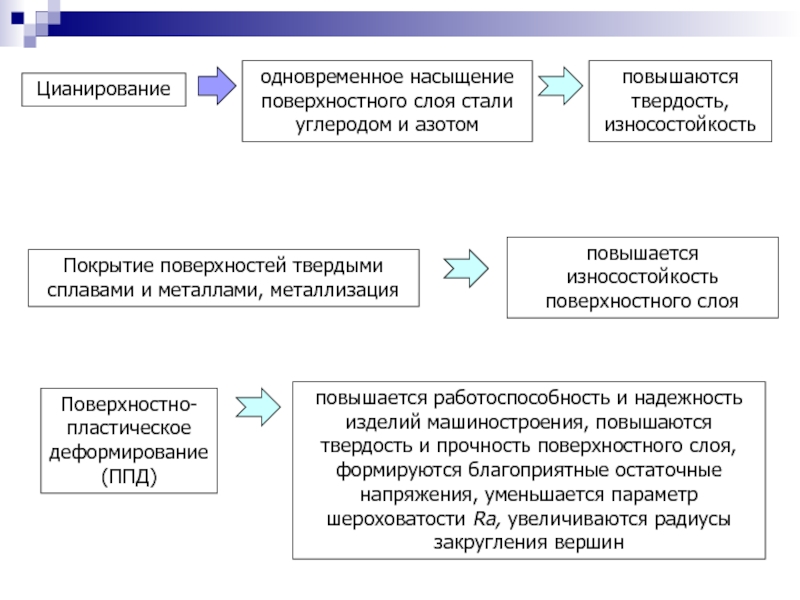

Слайд 82Цианирование

одновременное насыщение поверхностного слоя стали углеродом и азотом

повышаются

твердость, износостойкость

Покрытие поверхностей твердыми сплавами и металлами, металлизация

повышается

износостойкость поверхностного слоя Поверхностно-пластическое деформирование (ППД)

повышается работоспособность и надежность изделий машиностроения, повышаются твердость и прочность поверхностного слоя, формируются благоприятные остаточные напряжения, уменьшается параметр шероховатости Ra, увеличиваются радиусы закругления вершин

Слайд 836 Использование полученных знаний при чтении рабочих чертежей и составлении

технологического процесса

Обработка деталей выполняется на основе рабочего чертежа

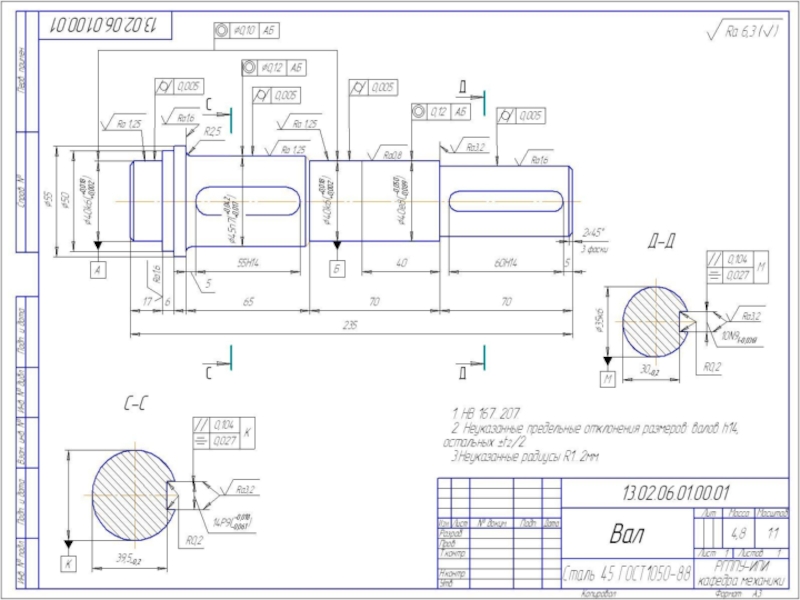

Слайд 85На рабочем чертеже изготовления детали указываются:

Технические требования, указывающие на общие

условия изготовления детали (точность, твердость, виды обработки);

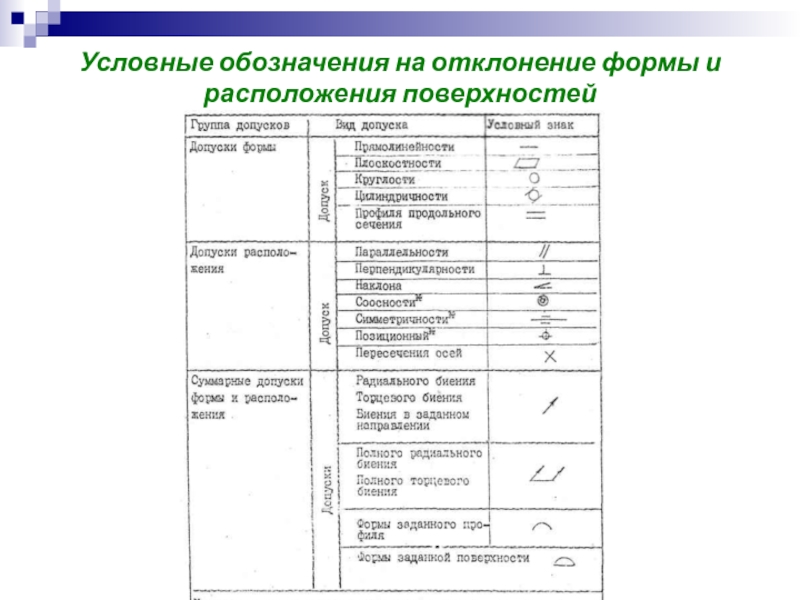

Условные обозначения допусков формы

и расположения поверхностей (например // - параллельность поверхности относительно оси);Необходимые разрезы и сечения, позволяющие раскрыть конструктивные особенности детали.

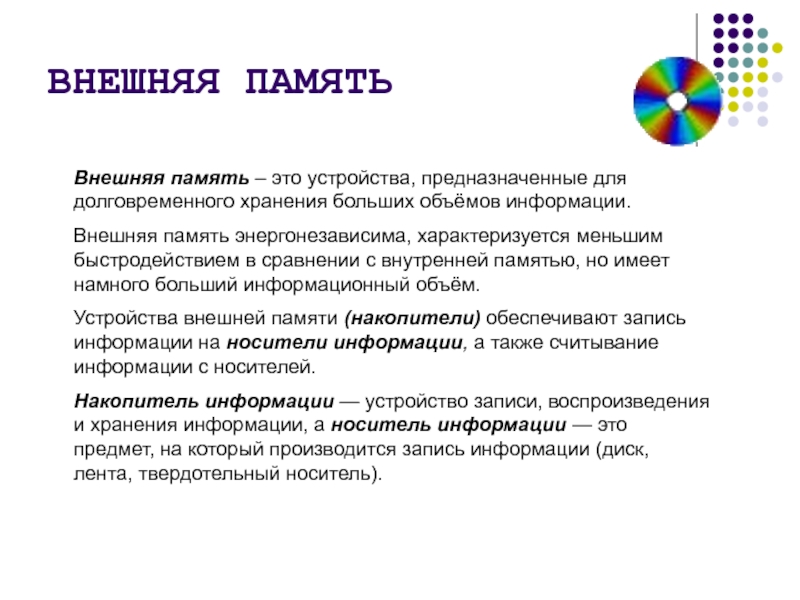

Слайд 87Rа – величина среднеарифметического отклонения профиля по абсолютным значениям отклонения

профиля по базовой длине;

Rz – высота неровностей профиля по десяти

точкам: пять наибольших выступов и пять наименьших впадин в пределах базовой длины. Чем меньше значение параметра шероховатости, тем качественнее обработана поверхность.