Слайд 1МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

Выполнил студент группы МО1-10:

Е.Н. Тимагина

Руководитель работы: А.М. Исаева

Курсовая работа

На тему: Эксплуатация и техническое обслуживание узлов оборудования сборочно-сварочного стана ТЭСА 1420

Слайд 2Цели и задачи проекта

Рассмотреть конструкцию и принцип работы сборочно-сварочного стана;

Определить

перечень быстроизнашивающихся деталей и узлов сборочно-сварочного стана;

Произвести расчет грузозахватных устройств.

Рассмотреть

требования техники безопасности перед проведением ремонтных работ.

Выбрать оборудование и оснастку применяемого при ремонте инструмента.

Слайд 3Трубная промышленность России является устойчиво развивающейся отраслью экономики - с

ярко выраженными лидерами, направленность инвестиционных программ которых определяется, положениями Энергетической

стратегии России до 2020 г и тенденциями внутрироссийского рынка труб.

Все более суровые условия эксплуатации и необходимость сокращения затрат на последующих этапах обработки продукции обусловливают повышение требований к характеристикам труб большого диаметра.

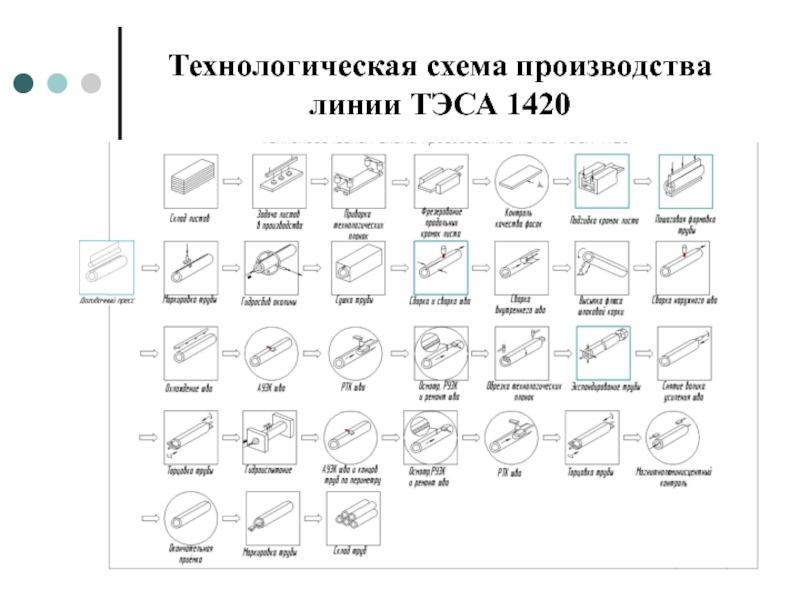

Слайд 4Технологическая схема производства линии ТЭСА 1420

Слайд 5Наименование служб цеха и их назначение:

Наименование служб цеха и их

назначение:

- Механослужба (механики, электрики, гидравлики) – занимаются вопросами эксплуатации и

ремонта оборудования;

- Энергослужба – занимается вопросами энергоснабжения цеха;

- Электрослужба (электрики) – занимается вопросами, связанными с электроснабжением цеха;

- Служба технологов – занимаются вопросами технологии производства и конкретно линией стана.

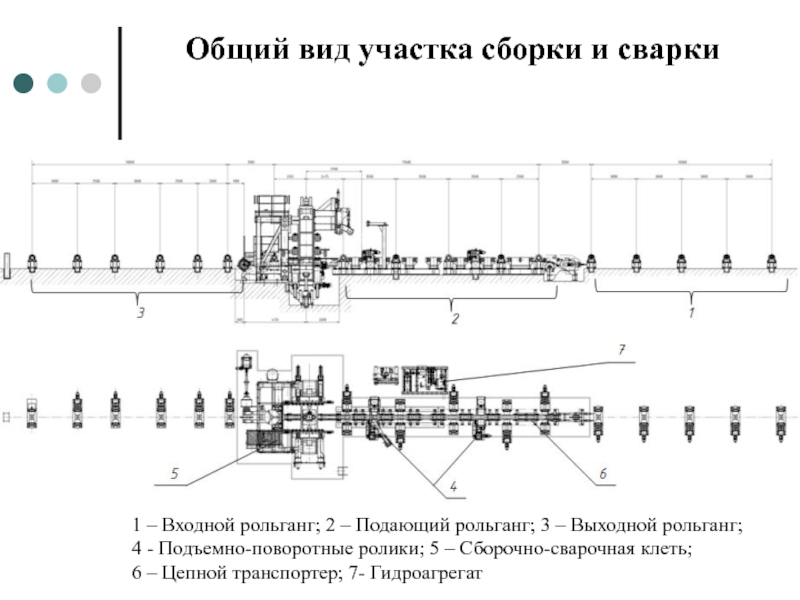

Слайд 6Общий вид участка сборки и сварки

1 – Входной рольганг; 2

– Подающий рольганг; 3 – Выходной рольганг;

4 - Подъемно-поворотные

ролики; 5 – Сборочно-сварочная клеть;

6 – Цепной транспортер; 7- Гидроагрегат

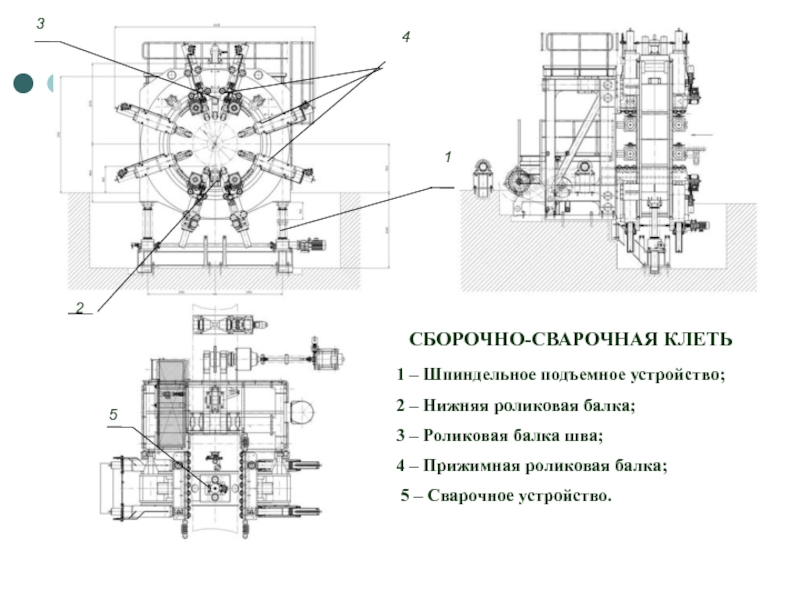

Слайд 71 – Шпиндельное подъемное устройство;

2 – Нижняя роликовая балка;

3 –

Роликовая балка шва;

4 – Прижимная роликовая балка;

5 – Сварочное

устройство.

СБОРОЧНО-СВАРОЧНАЯ КЛЕТЬ

4

1

3

2

5

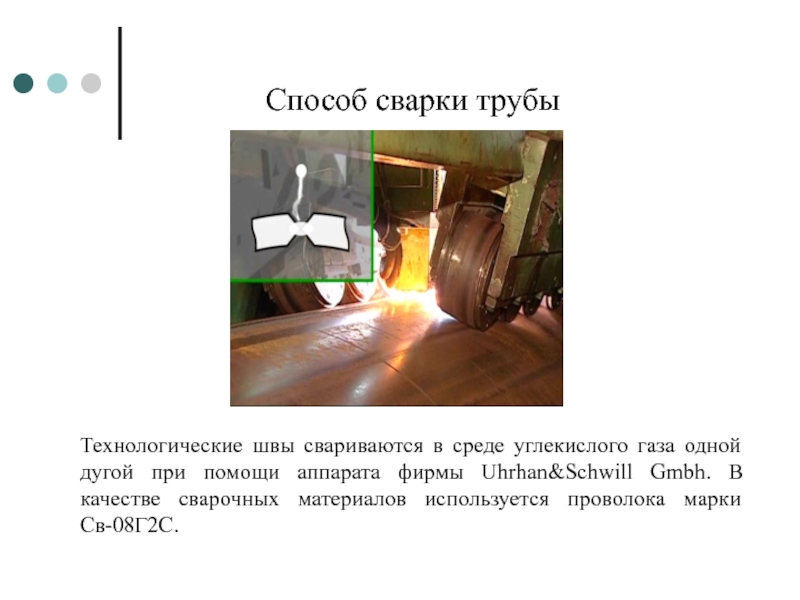

Слайд 9Способ сварки трубы

Технологические швы свариваются в среде углекислого газа одной

дугой при помощи аппарата фирмы Uhrhan&Schwill Gmbh. В качестве сварочных

материалов используется проволока марки Св-08Г2С.

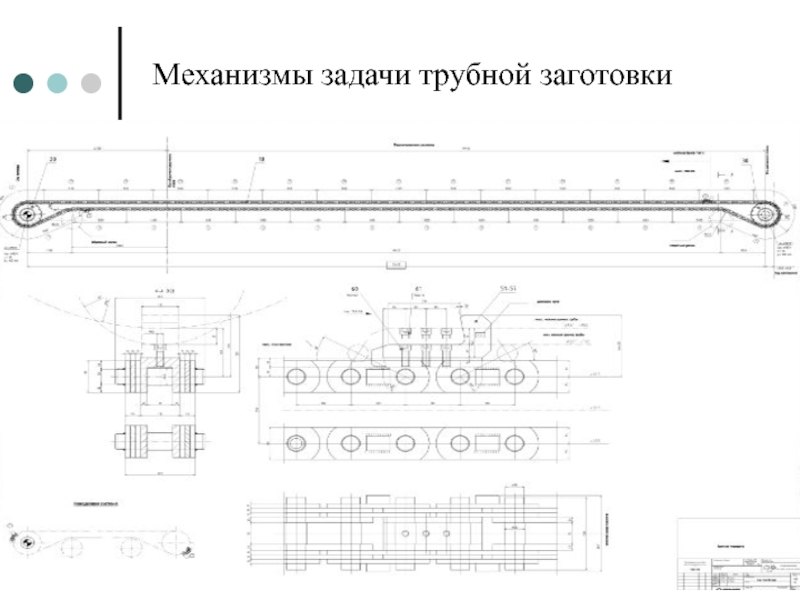

Слайд 10Механизмы задачи трубной заготовки

Слайд 11Возможные дефекты на участке сборочно-сварочного стана

Подрез устраняется корректировкой режимов сварки.

Смещение

устраняется наладкой сборочно-сварочного стана.

Шлаковые включения удаляются за счет ремонта шва.

Поры

также удаляются ремонтом шва. Чаще всего возникает из-за неправильных режимов сварки, либо за счет попадания в сварной шов различных частиц.

Слайд 12Виды контроля труб

- входной контроль качества листовой стали и

сварочных материалов;

автоматический ультразвуковой контроль (АУЗК) продольных швов;

ручной ультразвуковой контроль (РУЗК)

участков швов;

- АУЗК основного металла по всему периметру на концевых участках труб длиной не менее 60 мм;

- магнитопорошковый контроль скошенной поверхности на концах труб;

- гидравлическое испытание каждой трубы при допускаемом напряжении, равном 0,95 σт;

- механические испытания основного металла и сварного шва труб;

- визуальным осмотром внутренней и наружной поверхности и измерением геометрических параметров труб;

- комплексное испытание антикоррозионного покрытия труб.

Слайд 13Методы и средства диагностики технического состояния машин и оборудования на

стане

На ВМЗ существуют следующие методы контроля диагностики оборудования:

-Ультразвуковой;

-Ренгенотелевизионный;

-Визуальный;

-Измерительный.

Существуют

карты контроля, служащие для проверки замеров. Замеряют различными контрольно-измерительными инструментами и приборами:

- Микрометром;

- Угломер;

- Щуп;

- Индикатором часового типа;

- Линейкой, струна;

- Рулеткой;

- Ультразвуковым толщиномером;

- Специально-разработанными шаблонами под каждый типоразмер трубы.

Слайд 14Система организации ремонта

Система ППР предусматривает межремонтное обслуживание и 2-3 вида

ремонта:

- текущий (Т),

- средний (С)

- капитальный (К).

Существуют 3

формы организации ремонта:

- централизованный;

- децентрализованный;

- смешанный.

Планирование ремонтов осуществляется службой «ВМЗ - Сервиз».

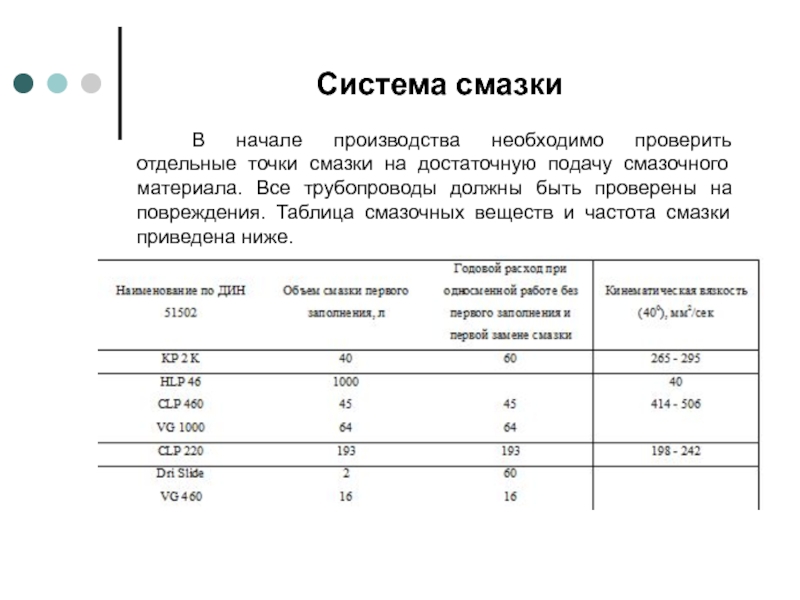

Слайд 15Система смазки

В начале производства необходимо проверить отдельные точки смазки на

достаточную подачу смазочного материала. Все трубопроводы должны быть проверены на

повреждения. Таблица смазочных веществ и частота смазки приведена ниже.

Слайд 16Специальные условия и требования техники безопасности при проведении ремонта

1)

Перед сдачей в ремонт оборудование цеха, должны быть изучены электрические

схемы участков, отключены привода от центральной магистрали сжатого воздуха, отключены гидропривода и установлены необходимые заглушки;

2) Работы выполняемые в действующих цехах относятся к работам повышенной опасности и должны выполнятся по нарядам-допускам;

3) До начала работ, весь персонал занятый в ремонте должен пройти инструктаж: по ОТ и ПБ в установленной форме, ознакомится с ПОР под роспись;

4) Перед расстановкой рабочих по местам мастер обязан:

осмотреть рабочее место с точки зрения создания безопасных условий для выполнения ремонта, проверить наличие оградительной техники, переходных трапов, настилов, лесов, средств пожаротушения, исправности инструментов, приспособлений;

5) Демонтируемые узлы и детали должны складироваться устойчиво на прочное основание с деревянными прокладками, с соблюдением порядка их установки и не загромождать проходов;

6) По окончании ремонтных работ необходимо с ремонтируемых агрегатов убрать инструмент, приспособления, посторонние предметы и отходы, установить ограждения, вывести всех рабочих из ремонтной зоны.

Слайд 17Перечень быстроизнашивающихся деталей

Плита закрывающая, фильтр, плита промежуточная электродвигатель, резьбовая муфта

термометр,

реле давления, манометр, клапан обратный

уплотнительные кольца на гидравлических трубопроводах, уплотнительные

изделия на различных гидравлических цилиндрах.

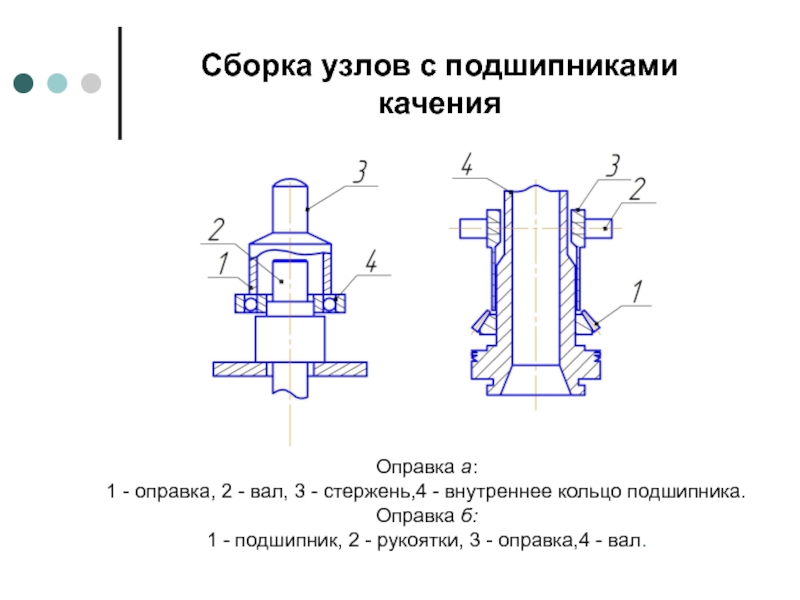

Слайд 18Сборка узлов с подшипниками качения

Оправка а:

1 - оправка, 2 -

вал, 3 - стержень,4 - внутреннее кольцо подшипника.

Оправка б:

1 -

подшипник, 2 - рукоятки, 3 - оправка,4 - вал.

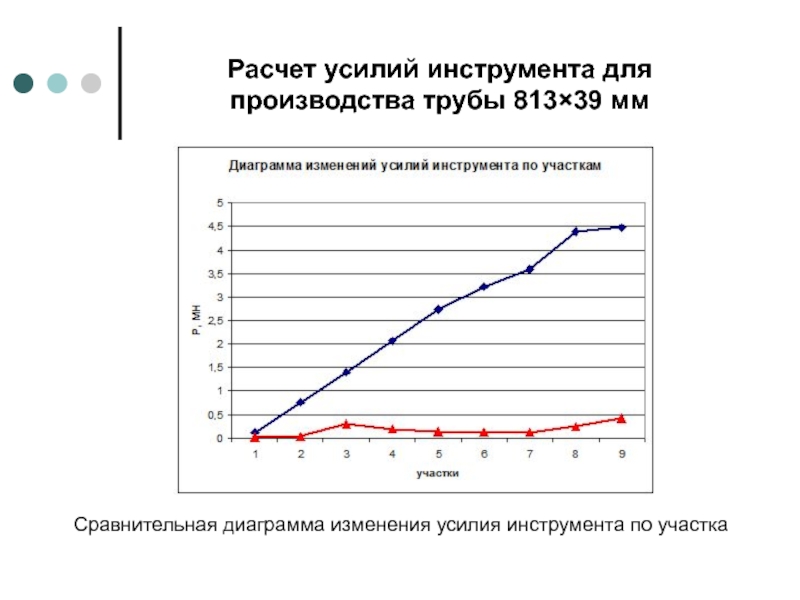

Слайд 19Расчет усилий инструмента для производства трубы 813×39 мм

Сравнительная диаграмма изменения

усилия инструмента по участка

Слайд 20Расчетная часть

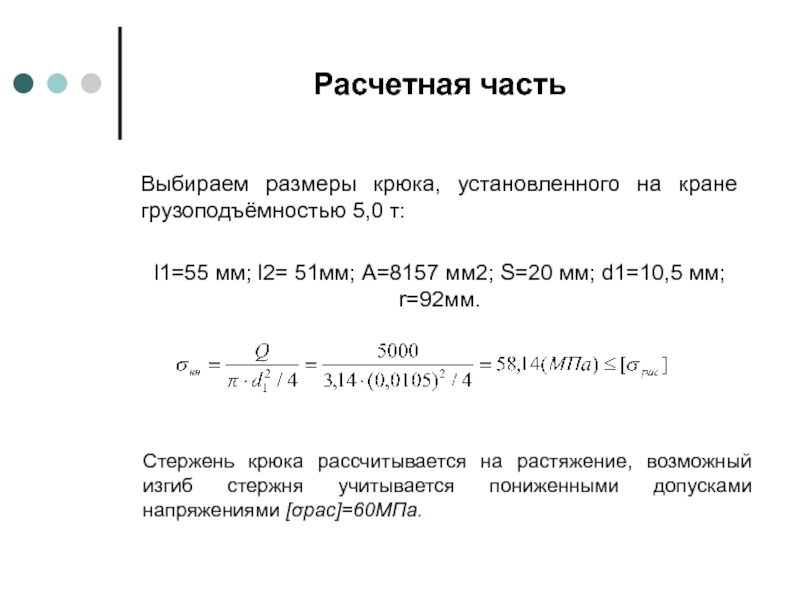

Выбираем размеры крюка, установленного на кране грузоподъёмностью 5,0 т:

l1=55

мм; l2= 51мм; А=8157 мм2; S=20 мм; d1=10,5 мм; r=92мм.

Стержень

крюка рассчитывается на растяжение, возможный изгиб стержня учитывается пониженными допусками напряжениями [σрас]=60МПа.

Слайд 21Заключение

В ходе выполнения данной работы были рассмотрены конструкция и принцип

работы сборочно-сварочного стана; определены перечень быстроизнашивающихся деталей и узлов сборочно-сварочного

стана; произведен расчет грузозахватных устройств.

Также рассмотрены требования техники безопасности перед проведением ремонтных работ, выбраны оборудование и оснастку применяемого при ремонте инструмента.