Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Направление подготовки бакалавров Химическая технология Материаловедение и

Содержание

- 1. Направление подготовки бакалавров Химическая технология Материаловедение и

- 2. Модуль 5. Технология конструкционных материалов. Слайд 18.01

- 3. Резание металловОбработка резанием – это технологический процесс,

- 4. Слайд 18.02Общие сведения об обработке резанием. Для

- 5. Общие сведения об обработке резаниемСкоростью подачи Vпод

- 6. Виды резанияРис. 1. Основные виды обработки металлов

- 7. Общие сведения об обработке резанием.Слайд 18.03 Некоторые

- 8. Токарная обработкаРис. 1. Элементы режима резания при

- 9. Виды сверленияСверление: сверление отверстий (рассверливание), зенкерование, зенкование,

- 10. Нарезание резьбыИнструменты для нарезания резьбы:Плашка – инструмент

- 11. РезаниеПреимущества резания: Получение самых сложных по конфигурации

- 12. Особенности резанияШероховатость поверхности: RZ=1/5 ( (Hmax)+

- 13. Особенности резанияНагрев до 100—1500 С в зоне

- 14. Смазочно-охлаждающие технологические средства (СОТС)Предотвращение нагрева осуществляется смазочно-охлаждающими технологическими средствами (СОТС) Назначение СОТС:Охлаждение;Уменьшение трения:Смывание продуктов резания;Консервация поверхности.

- 15. СОТСТвердые: воск, MoS2, графит, твердые жиры.Газообразные: воздух,

- 16. СОЖОрганические вещества: масла (например веретенное); керосин, сульфофрезол

- 17. СОЖЭмульсии: масло в воде, сложные эмульсолы (эмульгатор,

- 18. Слайд 18

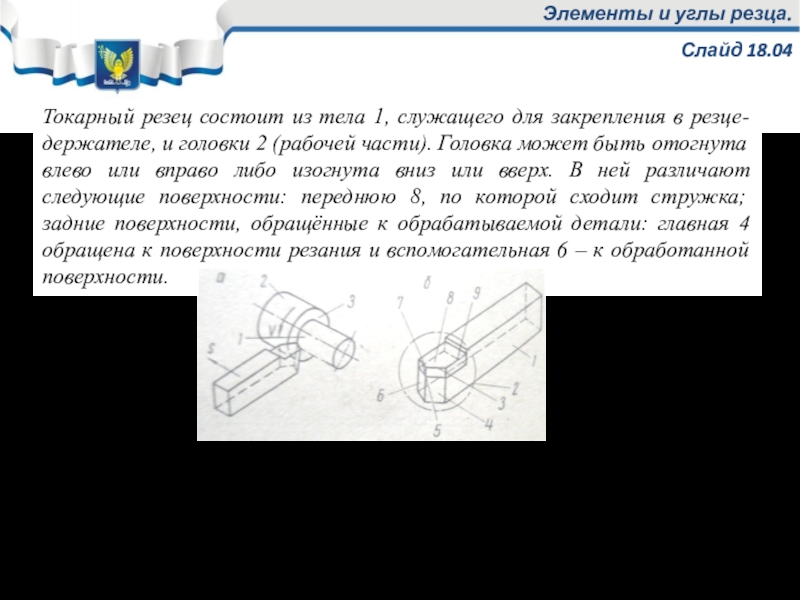

- 19. Элементы и углы резца.Слайд 18.04 Токарный резец

- 20. Классификация металлорежущих станков.Слайд 18.05 Существует множество типов

- 21. Классификация металлорежущих станков.Слайд 18.06 Токарно-винторезный станок

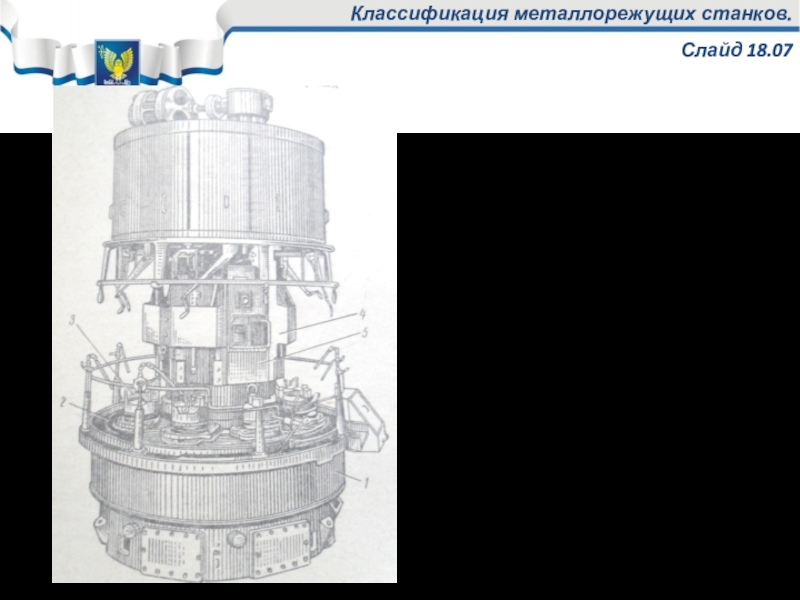

- 22. Классификация металлорежущих станков.Слайд 18.07 Многошпиндельный вертикальный полуавтомат

- 23. Классификация металлорежущих станков.Слайд 18.08 Продольно-строгальный станок

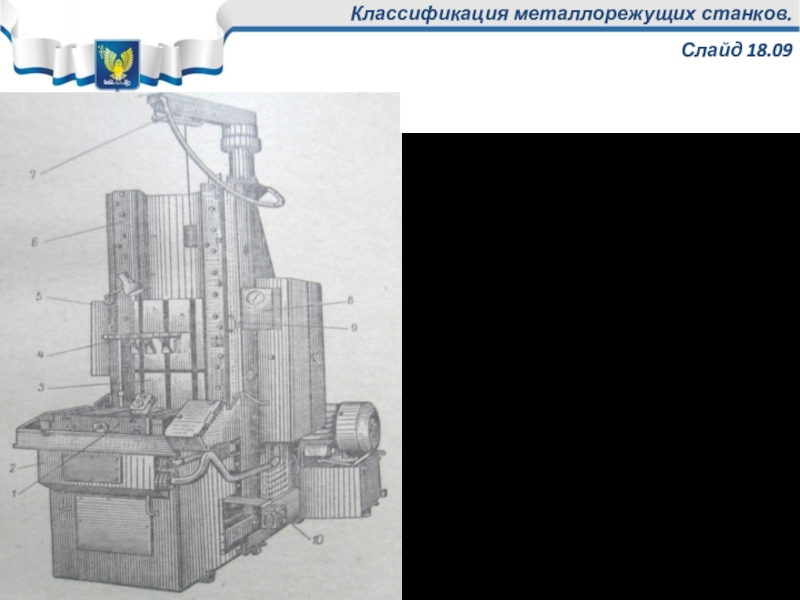

- 24. Классификация металлорежущих станков.Слайд 18.09 Вертикально-протяжной станок

- 25. Формование изделий из порошков

- 26. Получение изделий из порошковИз порошков получают:Керамические изделия;Керметы;Композиционные

- 27. Порошковая металлургия.Технология порошковой металлургии основана на использовании

- 28. Метод распыления жидких металлов;Физико-химические методы:Метод химического восстановления;Электролитическое осаждение;Разложением карбонилов;Метод гидрогенизации.

- 29. Порошковая металлургия.Слайд 18.12 После получения порошков проводится

- 30. Порошковая металлургия.Слайд 18.13 После операции прессования проводится

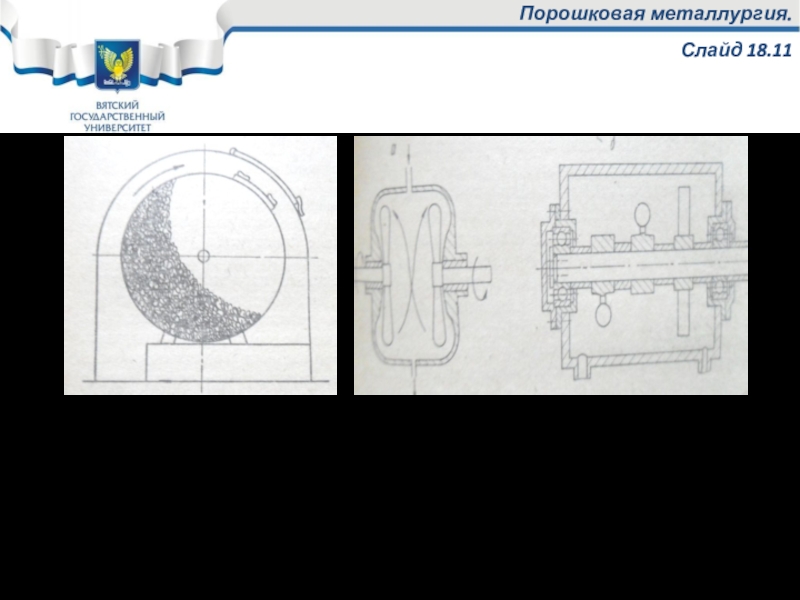

- 31. Порошковая металлургия.Слайд 18.11 Шаровая мельницаВихревая мельница

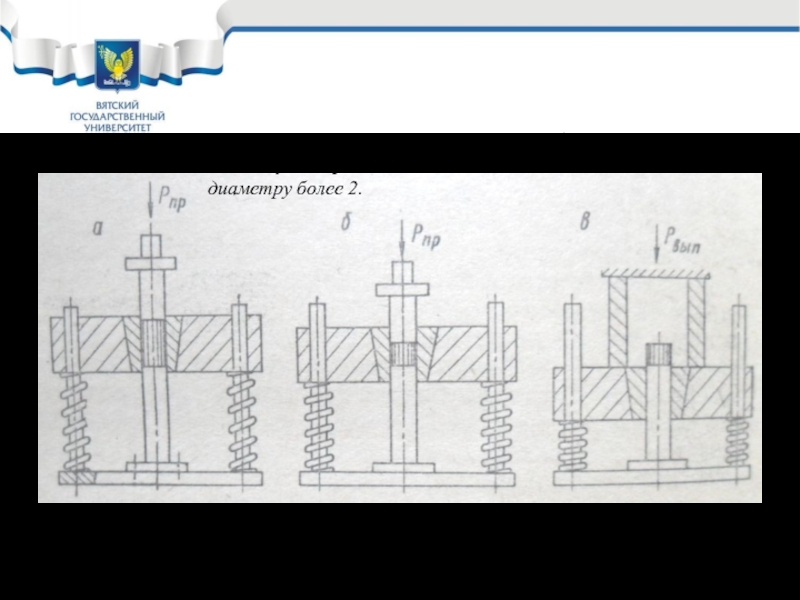

- 32. Двустороннее прессованиеДвустороннее прессование применяется для изделий у которых отношение длины к диаметру более 2.

- 33. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Направление подготовки бакалавров

«Химическая технология»

Материаловедение и технология конструкционных

материалов

Слайд 3Резание металлов

Обработка резанием – это технологический процесс, при котором происходит

образование новых поверхностей отделением поверхностных слоёв металла с образованием стружки.

При

резании происходит процесс пластического деформирования и удаление слоя материала под действием клинообразного твердого тела — инструмента. Для осуществления процесса резания необходимо выполнение двух основных условий: заготовка и инструмент должны перемещаться друг относительно друга; твердость режущего инструмента должна превосходить твердость обрабатываемой заготовки.Слайд 4Слайд 18.02

Общие сведения об обработке резанием.

Для осуществления резания необходимо детали

или инструменту сообщить определённые движения – рабочие движения. Также часто

необходимы вспомогательные движения, для установки детали, быстрого подвода и отвода инструмента и т.д.Рабочее движение подразделяется на главное (определяющее скорость отделения стружки) и движение подачи (определяющее скорость врезания инструмента в новые слои металла).

Условия резания характеризуются V - скоростью резания (для сверлильного станка –это скорость вращения сверла (инструмента)

Для токарного станка – это скорость вращения обрабатываемой детали.

Слайд 5Общие сведения об обработке резанием

Скоростью подачи Vпод (для сверлильного станка

скорость подачи сверла), для токарного станка скорость подачи резца.

Часто используется

еще одна характеристика h – глубина резания или величина слоя удаляемого металла (обработка на токарном станке, шлифование, строгание)Примеры обработки резанием:

Точение, сверление, фрезерование, строгание, нарезание резьбы, шлифование, полирование.

и т.д.

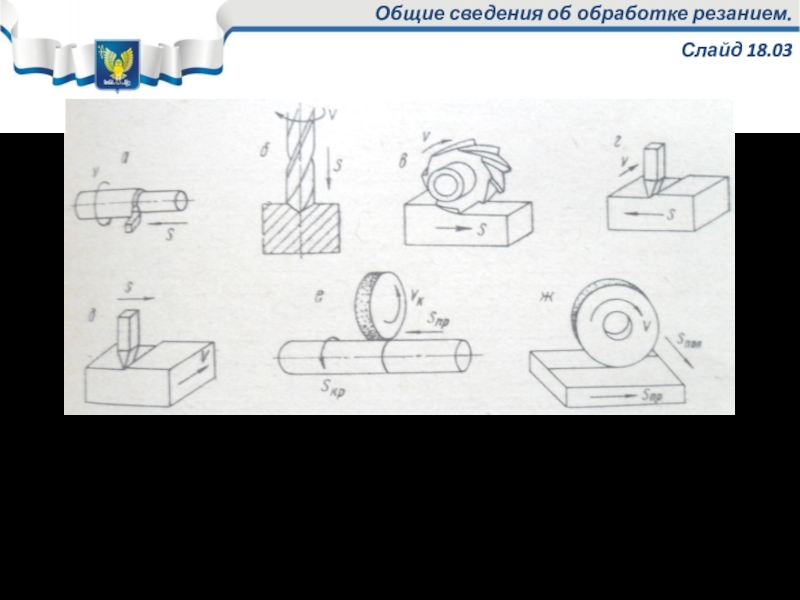

Слайд 6Виды резания

Рис. 1. Основные виды обработки металлов резанием : а-точение,

б—сверление, в-фрезерование, г-строгание, д-долбление, е-круглое шлифование, ж- плоское шлифование, 1-

обрабатываемая поверхность, 2-поверхность резания, 3-обработанная поверхность.Слайд 7Общие сведения об обработке резанием.

Слайд 18.03

Некоторые виды обработки:

а – продольное

точение; б – сверление; в – фрезерование; г – строгание

на поперечно-строгальном станке; д – строгание на продольно-строгальном станке; е – наружное круглое шлифование; ж – плоское шлифование.Слайд 8Токарная обработка

Рис. 1. Элементы режима резания при точении: 1 —

обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность;

D — диаметр обрабатываемой заготовки; d — диаметр детали после обработки; а и б — толщина и ширина срезаемого слоя.Слайд 9Виды сверления

Сверление: сверление отверстий (рассверливание), зенкерование, зенкование, развертывание.

Зенкерование - вид

механической обработки резанием, в котором с помощью специальных инструментов (зенкеров)

производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.Зенкование - процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

Развертывание - вид чистовой механической обработки отверстий с помощью разверток.

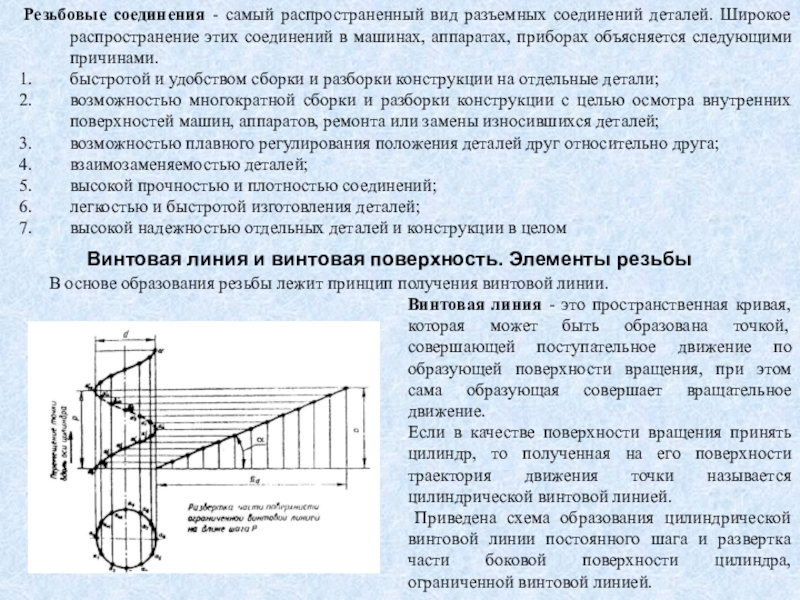

Слайд 10Нарезание резьбы

Инструменты для нарезания резьбы:

Плашка – инструмент для нарезания резьбы

на болтах, шпильках, цилиндрических поверхностях;

Метчик – инструмент для нарезания резьбы

в отверстиях.Слайд 11Резание

Преимущества резания:

Получение самых сложных по конфигурации изделий;

Получение

самой высокой чистоты обработки (полирование)

Недостатки:

Непроизводительный расход металла в виде

стружки;Многооперационность при обработке сложных изделий.

Слайд 12Особенности резания

Шероховатость поверхности:

RZ=1/5 ( (Hmax)+ (Hmin))

Шереховатость от самой

грубой, до самой высокой.

Наклеп: при резании происходит деформация поверхностного слоя

металла, т.е наблюдается деформационный наклеп.Например, твердость меняется в два раза

Слайд 13Особенности резания

Нагрев до 100—1500 С в зоне 50-100 мкм

Такой нагрев вызывает фазовые превращения в обрабатываемом металле (Закаленные

стали отпускаются Отожженные закаливаются).Окисление поверхности металла (окалина);

Пережог границ зерен.

Т.е. нагрев при резании очень вреден.

Слайд 14Смазочно-охлаждающие технологические средства (СОТС)

Предотвращение нагрева осуществляется смазочно-охлаждающими технологическими средствами (СОТС)

Назначение СОТС:

Охлаждение;

Уменьшение трения:

Смывание продуктов резания;

Консервация поверхности.

Слайд 15СОТС

Твердые: воск, MoS2, графит, твердые жиры.

Газообразные: воздух, CO2, O2, N2

Наиболее

широко используются смазочно- охлаждающие жидкости (СОЖ)

СОЖ

Органические жидкости;

Водные растворы солей;

Эмульсии.

Слайд 16СОЖ

Органические вещества: масла (например веретенное); керосин, сульфофрезол и т.д.

Хорошее смазывающее и смывающее действие, хуже теплоотвод.

Водные растворы: (например, 0,5-2%

Na2CO3, 0,2- 1% NaNO2)Хорошее охлаждение, смывание, ингибирование коррозии, хуже смазывание.

Слайд 17СОЖ

Эмульсии: масло в воде, сложные эмульсолы (эмульгатор, ингибиторы коррозии, бактерицидные

добавки, масла)

Хорошее охлаждение, смывание, ингибирование, смазывающий эффект)

Слайд 19Элементы и углы резца.

Слайд 18.04

Токарный резец состоит из тела 1,

служащего для закрепления в резце-держателе, и головки 2 (рабочей части).

Головка может быть отогнута влево или вправо либо изогнута вниз или вверх. В ней различают следующие поверхности: переднюю 8, по которой сходит стружка; задние поверхности, обращённые к обрабатываемой детали: главная 4 обращена к поверхности резания и вспомогательная 6 – к обработанной поверхности.Пересечение передней и задних поверхностей образует две режущие кромки (лезвия) – главную 3 и вспомогательную 5. Пересечение режущих кромок носит название вершины резца, вершина 7 всегда имеет радиус закругления.

Слайд 20Классификация металлорежущих станков.

Слайд 18.05

Существует множество типов и моделей станков.

По степени

универсальности различают универсальные, специализированные (для обработки одного класса деталей) и

специальные (для обработки определённой детали) станки.По способу обработки станки делятся на:

Токарные;

Сверлильные и расточные;

Полировальные;

Комбинированные;

Зубообрабатывающие;

Фрезерные;

Строгальные и протяжные;

Разрезные;

Разные (балансировочные, для испытания инструмента и т.д.);

Слайд 26Получение изделий из порошков

Из порошков получают:

Керамические изделия;

Керметы;

Композиционные изделия;

Изделия из фторопласта;

Металлические

изделия (порошковая металлургия): вольфрам, молибден, постоянные магниты, спеченные алюминиевые сплавы

и порошки, медно-графитовые изделия, пористые подшипники и т.д.Слайд 27Порошковая металлургия.

Технология порошковой металлургии основана на использовании в качестве исходного

сырья порошков металлов или смеси их с неметаллическими порошками.

Металлические порошки,

применяемые в порошковой металлургии, различаются как по размерам, так и по форме и состоянию поверхности частиц. Их получают следующими методами: Механические методы:

Размол в шаровых мельницах (порошки 0,1-0,3мм, загрязненные материалом шаров (Стальные, чугунные твердосплавные);

Размол в вихревых мельницах;

За счет двух пропеллеров, вращающихся со скоростью 3000 об/мин в противоположных направлениях частицы перемалываемого вещества соударяются и дробяться до 50-200 мкм.

Слайд 28Метод распыления жидких металлов;

Физико-химические методы:

Метод химического восстановления;

Электролитическое осаждение;

Разложением карбонилов;

Метод гидрогенизации.

Слайд 29Порошковая металлургия.

Слайд 18.12

После получения порошков проводится формообразование изделий. Оно проводится

в две стадии: подготовка порошковой шихты и прессование.

При подготовке шихты

проводятся операции очистки порошков, их восстановительный отжиг, разделение на фракции с помощью сит, смешивание, иногда грануляция.Для получения изделий заданной формы и размера шихта подвергается прессованию в пресс-формах.

Навеска порошка засыпается в матрицу и прессуется пуансоном.

При прессовании происходят следующие процессы:

Вначале частицы порошка перемещаются относительно друг друга, преодолевая силы трения.

Далее деформация контактных участков частиц ихрасширение и заполнение пор.

Слайд 30Порошковая металлургия.

Слайд 18.13

После операции прессования проводится спекание – нагрев и

выдержка прессовок при температурах, составляющих 60-80% от температуры плавления основного

компонента спекаемой композиции.Спекание обеспечивает получение металлических контактов между частицами порошка и прочность, равную прочности сцепления кристаллов компактных металлов.

Спекание проводится в специальных печах. Особенностью печей для спекания является необходимость специальных атмосфер восстановительных или инертных или в вакууме.

Спекание сопровождается уплотнение прессовки и ее усадкой.

После спекания проводится дополнительная обработка спеченных изделий:

повторное прессование,

пропитка маслом,

химическо- термическая или термическая обработка.