Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Оборудование для производства сгущенных молочных продуктов

Содержание

- 1. Оборудование для производства сгущенных молочных продуктов

- 2. 1. Вакуум-выпарные установки для сгущения молока

- 3. Оборудование для производства сгущенных молочных

- 4. В зависимости от классификационных признаков вакуум-выпарные установки

- 5. Циркуляционная однокорпусная вакуум-выпарная установка периодического действия с трубчатым

- 6. КалоризаторКалоризатор представляет собой теплообменный аппарат цилиндрической формы

- 7. Рисунок 142- Однокорпусная вакуум-выпарная установка: 1, 2,

- 8. Межтрубное пространство калоризатораслужит паровой рубашкой, в которую

- 9. Калоризатор имеет корпус, верхнюю и нижнюю крышки Для

- 10. В процессе работы калоризатора молоко перемещается в

- 11. Пароотделитель служит для отделения вторичного пара от

- 12. В некоторых установках на соединительной трубе предусмотрен

- 13. Подогреватели по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый

- 14. Конденсатор поверхностного типа выполнен в виде цилиндрического

- 15. Для создания вакуума в системе из котельной

- 16. В установившемся режиме молоко последовательно поступает в

- 17. Недостатком циркуляционных вакуум-выпарных установок является то, что

- 18. Аппараты циркуляционного типа в настоящее время получили

- 19. Особенностью пленочных вакуум-выпарных установок являетсято, что технологический

- 20. Трехкорпусная пленочная вакуум-выпарная установка непрерывного действия показана

- 21. Рисунок 144 - Пленочная трехкорпусная вакуум-выпарная установка

- 22. Сырье температурой 80°С поступает сверху через форсунку

- 23. Часть вторичного пара из паровой рубашки калоризатора

- 24. Из подогревателя продукт направляется в калоризатор третьего

- 25. По мере образования конденсата в калоризаторах и

- 26. Первоначально вакуум в системе создается пусковым эжектором.

- 27. Промышленность выпускает вакуум-выпарные установки А2-ОВВ-2 и А2-ОВВ-4

- 28. Вакуум-выпарная установка с пластинчатым калоризатором имеет такой

- 29. В вакуум-выпарных установках с аммиачным или фреоновым

- 30. Вторичный пар, поступающий в поверхностный конденсатор, конденсируется

- 31. 2.Оборудование для охлаждения сгущенного молока Для

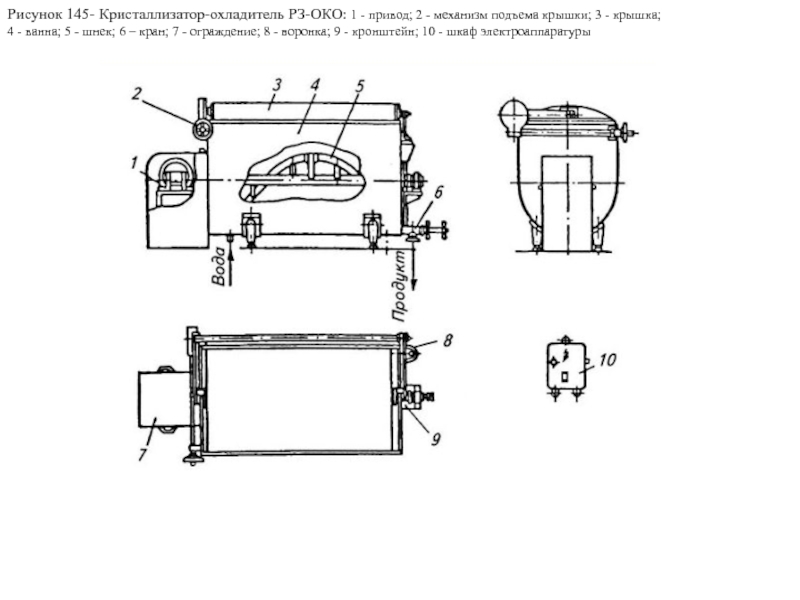

- 32. Рисунок 145- Кристаллизатор-охладитель РЗ-ОКО: 1 - привод;

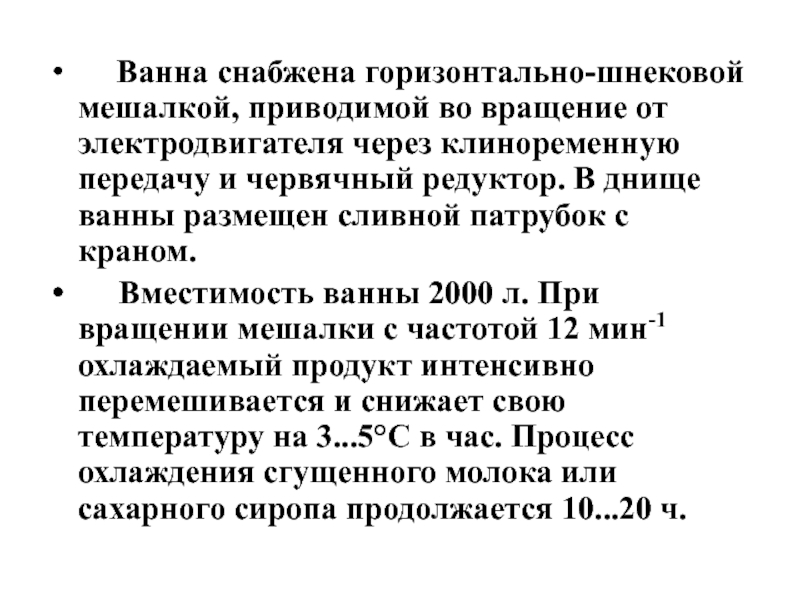

- 33. Ванна снабжена горизонтально-шнековой мешалкой, приводимой во вращение

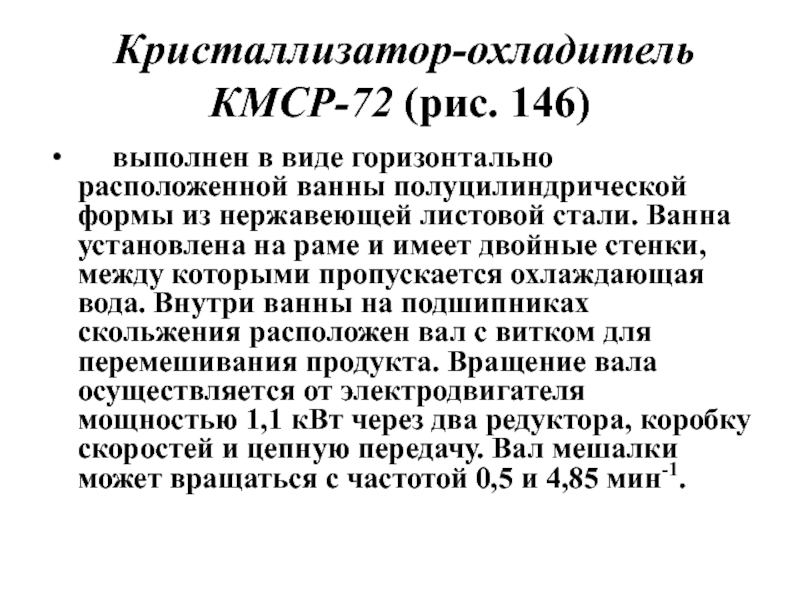

- 34. Кристаллизатор-охладитель КМСР-72 (рис. 146) выполнен в виде

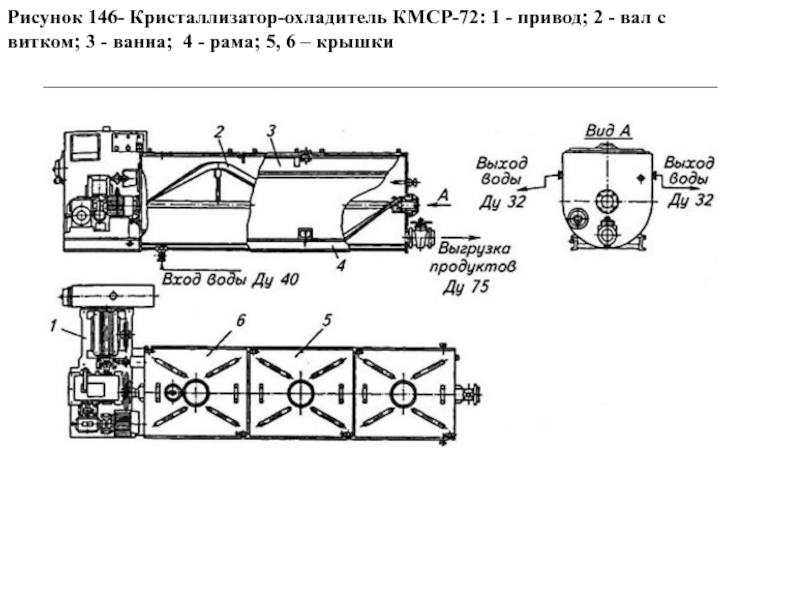

- 35. Рисунок 146- Кристаллизатор-охладитель КМСР-72: 1 - привод;

- 36. Ванна закрыта крышками с блокировочными устройствами, отключающими

- 37. Вместимость ванны охладителя-кристаллизатора КМСР-72 1000 л, и

- 38. При производстве сгущенного молока с сахаром для

- 39. Котел состоит из рабочей емкости, двух стоек,

- 40. Более высокое качество сахарного сиропа можно получить

- 41. Рисунок 147- Вакуум-аппарат МЗС-320: 1 - редуктор;

- 42. Корпус выполнен в виде емкости, в нижней

- 43. Аппарат шлангом с наконечником под действием вакуума

- 44. Сироповарочные станции предназначены для приготовления сахарного сиропа

- 45. Слайд 45

- 46. Слайд 46

- 47. Слайд 47

- 48. Слайд 48

- 49. Слайд 49

- 50. Слайд 50

- 51. Слайд 51

- 52. Слайд 52

- 53. Слайд 53

- 54. Слайд 54

- 55. Слайд 55

- 56. Слайд 56

- 57. Слайд 57

- 58. Слайд 58

- 59. Скачать презентанцию

1. Вакуум-выпарные установки для сгущения молока

Слайды и текст этой презентации

Слайд 1

Оборудование для производства сгущенных молочных продуктов

1. Вакуум-выпарные установки для сгущения

молока

Слайд 3

Оборудование для производства сгущенных молочных продуктов

включает вакуум-выпарные установки,

оборудование для приготовления сахарного сиропа, охлаждения сгущенного молока и др.

В вакуум-выпарных установках можно сгущать жидкости, кипение которых при атмосферном давлении ведет к изменению физико-механических свойств и потере питательной ценности продукта; использовать в рабочем цикле отработавший и вторичный пар;

эффективно использовать пар ввиду значительного перепада температур между теплоносителем (паром) и выпариваемой жидкостью.

Слайд 4 В зависимости от классификационных признаков вакуум-выпарные установки делятся на следующие:

по количеству корпусов - на одно- и многокорпусные;

по принципу

работы - периодического и непрерывного действия; по конструкции - на циркуляционные и пленочные;

по типу греющей поверхности - на трубчатые и пластинчатые;

по типу конденсатора - с поверхностным и барометрическим конденсаторами;

по способу подогрева продукта - с использованием водяного пара, паров аммиака и фреона;

по использованию вторичного пара - аппараты, в которых не используют вторичный пар, и аппараты с его использованием.

Слайд 5Циркуляционная однокорпусная вакуум-выпарная установка

периодического действия с трубчатым калоризатором и конденсатором

поверхностного типа является наиболее простой в конструктивном плане.

Основными ее

элементами являются калоризатор, пароотделитель, два подогревателя, конденсатор, эжекторы (рис. 142). Слайд 6Калоризатор

Калоризатор представляет собой теплообменный аппарат цилиндрической формы с двумя трубными

решетками, в которые ввальцованы кипятильные трубки и две циркуляционные трубы.

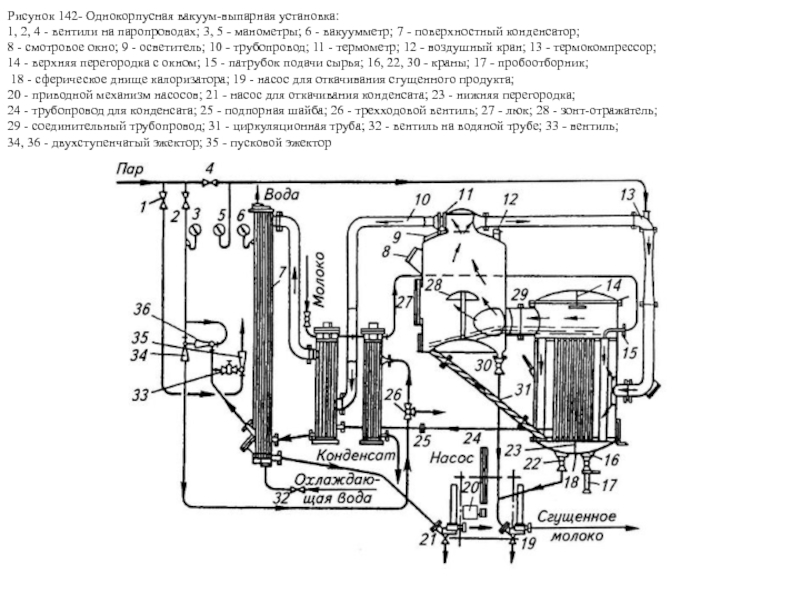

Слайд 7Рисунок 142- Однокорпусная вакуум-выпарная установка:

1, 2, 4 - вентили

на паропроводах; 3, 5 - манометры; 6 - вакуумметр; 7

- поверхностный конденсатор;8 - смотровое окно; 9 - осветитель; 10 - трубопровод; 11 - термометр; 12 - воздушный кран; 13 - термокомпрессор;

14 - верхняя перегородка с окном; 15 - патрубок подачи сырья; 16, 22, 30 - краны; 17 - пробоотборник;

18 - сферическое днище калоризатора; 19 - насос для откачивания сгущенного продукта;

20 - приводной механизм насосов; 21 - насос для откачивания конденсата; 23 - нижняя перегородка;

24 - трубопровод для конденсата; 25 - подпорная шайба; 26 - трехходовой вентиль; 27 - люк; 28 - зонт-отражатель;

29 - соединительный трубопровод; 31 - циркуляционная труба; 32 - вентиль на водяной трубе; 33 - вентиль;

34, 36 - двухступенчатый эжектор; 35 - пусковой эжектор

Слайд 8Межтрубное пространство калоризатора

служит паровой рубашкой, в которую через вентиль и

термокомпрессор подается греющий пар. Получаемый в процессе работы калоризатора конденсат

по трубопроводу непрерывно отводится в подогреватели, а затем в конденсатор. Подпорная шайба в трубопроводе ограничивает потери греющего пара при отводе конденсата.Слайд 9Калоризатор имеет корпус, верхнюю и нижнюю крышки

Для обеспечения герметичности при

сборке между крышками и корпусом укладывают резиновые прокладки. В верхней

и нижней крышках калоризатора имеется две перегородки с окнами. Окно в нижней перегородке можно закрывать заслонкой. Перегородка в верхней крышке съемная. Эти перегородки служат для настройки установки на необходимый режим работы.Если поставлена верхняя перегородка, а заслонка нижней закрыта, то установка работает по принципу непрерывного сгущения. Для того чтобы установка работала по принципу периодического сгущения, необходимо удалить верхнюю перегородку, а заслонку нижней открыть.

Слайд 10 В процессе работы калоризатора молоко

перемещается в кипятильных трубках снизу

вверх, а в циркуляционных трубах - сверху вниз. Объясняется это

разностью между удельными массами сгущаемого продукта.В первом случае удельная масса продукта меньше, так как он насыщен пузырьками пара. В калоризаторе также расположены патрубки подачи сырья на сгущение, краны для взятия пробы и выпуска сгущенного продукта.

Слайд 11Пароотделитель служит для отделения вторичного пара от частичек продукта

Он представляет

собой цилиндр с установленным на стоке зонтом-отражателем. Трубопровод соединяет верхнюю

часть калоризатора с пароотделителем, он расположен к пароотделителю под углом.Поступающие в него жидкий продукт и пар приобретают вращательное движение. Продукт под действием центробежной силы отбрасывается к стенке пароотделителя и стекает вниз в кольцевое пространство дна, откуда откачивается насосом через кран или по циркуляционной трубе вновь подается в калоризатор на сгущение.

Слайд 12 В некоторых установках на соединительной трубе предусмотрен шибер для регулирования

скорости движения вторичного пара, что позволяет улучшить качество разделения пара

и продукта. В пароотделителе расположены люк, смотровое окно, осветитель, термометр и воздушный кран. Вверху пароотделителя имеется паросборник, от которого отходят два трубопровода: один - к термокомпрессору, другой - к подогревателю (либо прямо к конденсатору).Слайд 13Подогреватели по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый продукт движется по

трубам, а в межтрубное пространство подаются вторичный пар или его

смесь с острым паром. Если один подогреватель не обеспечивает нагрева продукта до необходимой температуры, то устанавливается несколько последовательно соединенных аппаратов.Слайд 14Конденсатор поверхностного типа выполнен в виде цилиндрического корпуса с верхней

и нижней съемными крышками. В корпусе находятся трубки, концы которых

развальцованы в верхней и нижней трубных решетках, а также патрубки для подачи вторичного пара из подогревателя или пароотделителя, отвода конденсата, подвода конденсата из калоризатора и нагревателей, отвода воздуха к вакуум-насосу, для подвода и отвода охлажденной воды.Слайд 15 Для создания вакуума в системе из котельной через вентиль в

пусковой эжектор подается пар, который работает только вначале для ускорения

создания вакуума. В дальнейшем при сгущении работают два других эжектора, установленные последовательно.Вакуум-выпарная установка работает следующим образом. До начала сгущения сырья в установку засасывается вода. Циркулируя в системе, она ополаскивает установку и позволяет проверить ее герметичность. Подачей пара на эжекторы в системе создают вакуум. При разрежении около 80 кПа начинает засасываться сырье. На конденсатор подают холодную воду, и по мере заполнения трубок калоризатора на 2/3 их высоты в паровую рубашку подается пар.

Слайд 16 В установившемся режиме молоко последовательно поступает в первый и второй

подогреватели. В первом продукт нагревается вторичным паром до 60...66°С, во

втором - острым паром до 70...75°С. При такой температуре молоко подается в калоризатор, где подогревается до 80...85°С и испаряется. По мере образования конденсата его непрерывно откачивают насосом. Если установка работает по принципу непрерывного сгущения, то готовый продукт откачивается по мере достижения заданной концентрации.Слайд 17Недостатком циркуляционных вакуум-выпарных установок является то, что они имеют большой

рабочий объем продукта и характеризуются многократной циркуляцией последнего при выпаривании.

Продолжительность пребывания сгущаемого продукта в этих установках довольно велика - до 30...40 мин, а в отдельных случаях и больше. В аппаратах циркуляционного типа продолжительность теплового воздействия на продукт не регулируется.Слайд 18Аппараты циркуляционного типа в настоящее время получили распространение лишь в

комплектах оборудования для малых предприятий, например в установке для получения

сгущенного молока ВВУ-150. Для создания вакуума в этой установке применен водокольцевой вакуум-насос. Длительность одного цикла выпаривания 3 ч при производительности установки по перерабатываемому молоку и сгущенному молоку с сахаром соответственно 160 и 50 кг/ч.Слайд 19Особенностью пленочных вакуум-выпарных установок является

то, что технологический процесс выпаривания продукта

происходит при его однократном прохождении через калоризатор. Достигается это тем,

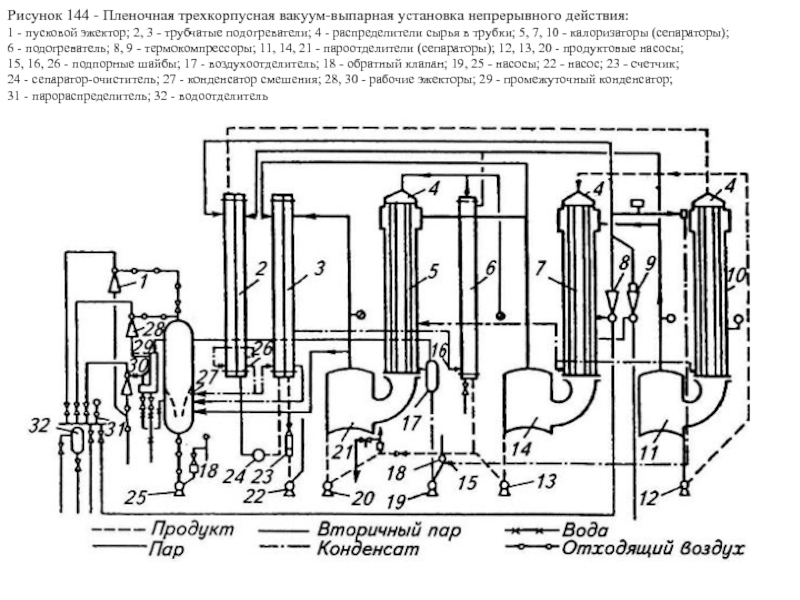

что калоризатор выполнен в виде длиннотрубного тонкослойного аппарата, а продукт поступает на сгущение с помощью форсунки или специальных перфорированных дисков. Сырье соприкасается с нагретой поверхностью калоризатора в течение 3...4 мин и движется по нему с большой скоростью. В конечном итоге это обеспечивает высокий коэффициент теплопередачи в установках пленочного типа и обеспечивает интенсивный процесс сгущения даже при незначительном перепаде между температурами кипения и греющего пара в смежных корпусах установки. В свою очередь, это позволяет применять в вакуум-выпарных установках несколько последовательно соединенных между собой калоризаторов.Слайд 20 Трехкорпусная пленочная вакуум-выпарная установка непрерывного действия показана на рисунке 144.

Сырье насосом через счетчик подается в двухсекционный подогреватель. В первой

секции оно подогревается вторичным паром, поступающим из пароотделителя, а во второй - паром, поступающим из другого пароотделителя. Температура вторичного пара соответственно 45 и 62°С. Из подогревателя сырье температурой около 54°С проходит через сепаратор-очиститель и направляется в двухсекционный подогреватель. В первой секции продукт нагревается вторичным паром температурой 75°С, поступающим из пароотделителя, а во второй секции его окончательный нагрев осуществляется до температуры 80°С с помощью смеси пара, поступающего из паровой рубашки калоризатора, и острого пара. Слайд 21Рисунок 144 - Пленочная трехкорпусная вакуум-выпарная установка непрерывного действия:

1

- пусковой эжектор; 2, 3 - трубчатые подогреватели; 4 -

распределители сырья в трубки; 5, 7, 10 - калоризаторы (сепараторы);6 - подогреватель; 8, 9 - термокомпрессоры; 11, 14, 21 - пароотделители (сепараторы); 12, 13, 20 - продуктовые насосы;

15, 16, 26 - подпорные шайбы; 17 - воздухоотделитель; 18 - обратный клапан; 19, 25 - насосы; 22 - насос; 23 - счетчик;

24 - сепаратор-очиститель; 27 - конденсатор смешения; 28, 30 - рабочие эжекторы; 29 - промежуточный конденсатор;

31 - парораспределитель; 32 - водоотделитель

Слайд 22 Сырье температурой 80°С поступает сверху через форсунку в калоризатор первого

корпуса установки. Равномерно распределяясь по трубкам калоризатора и частично испаряясь

при температуре 75°С, сырье стекает в пароотделитель. В паровую рубашку калоризатора первого корпуса термокомпрессорами подается греющий пар температурой 95°С. Из пароотделителя насосом сырье подается в калоризатор второго корпуса, где кипит при 62°С. В паровой рубашке этого калоризатора теплоносителем является вторичный пар температурой 75°С, поступающий из пароотделителя.Слайд 23 Часть вторичного пара из паровой рубашки калоризатора забирается термокомпрессорами и

направляется в подогреватель. Насосом сырье откачивается из пароотделителя и направляется

в подогреватель, где в качестве теплоносителя используется пар температурой 70...75°С, поступающий из пароотделителя.Слайд 24 Из подогревателя продукт направляется в калоризатор третьего корпуса и распределяется

по трубам так же, как и в других калоризаторах. В

калоризаторе третьего корпуса сырье кипит при температуре 45°С. Сгущенный продукт стекает в пароотделитель, откуда непрерывно откачивается насосом. На нагнетательной стороне насоса установлены пробоотборник, обратный клапан и вентиль, позволяющий подать продукт в подогреватель и калоризатор на досгущение. Сгущенный продукт направляется на сушку или охлаждение.Слайд 25 По мере образования конденсата в калоризаторах и подогревателях его отвод

осуществляется через подпорные шайбы. Подпорная шайба представляет собой диск толщиной

5...6 мм, закрепленный между двумя фланцами болтами. В центре она имеет отверстие, через которое может пройти определенное количество конденсата.Часть вторичного пара из пароотделителя третьего корпуса поступает на конденсатор смешения цилиндрической формы с несколькими патрубками. Сверху в конденсатор подается вода, снизу - вторичный пар. Смесь воды и конденсата откачивается насосом.

Слайд 26 Первоначально вакуум в системе создается пусковым эжектором. Паровоздушная смесь из

него выбрасывается в атмосферу. В установившемся режиме работы установки необходимое

разрежение обеспечивается конденсатором, системой эжекторов, а также промежуточным конденсатором. Для нормальной работы установки на конденсатор необходимо подавать воду температурой не выше 25...28°С и поддерживать давление рабочего пара около 0,8 МПа.Слайд 27 Промышленность выпускает вакуум-выпарные установки А2-ОВВ-2 и А2-ОВВ-4 производительностью по испаренной

влаге соответственно 2095 и 4025 кг/ч.

Они предназначены для сгущения

цельного и обезжиренного молока, а также молочной сыворотки. Производительность по исходному продукту первой установки для цельного молока, обезжиренного молока и молочной сыворотки соответственно 2650, 2480 и 2280 кг/ч. В отличие от первой установки, являющейся двухкорпусной с тремя подогревателями, установка А2-ОВВ-4 имеет три калоризатора и четыре подогревателя.

Производительность ее по разным видам сырья соответственно 5300, 5150 и 4900 кг/ч. Удельный расход пара на 1 кг испаренной жидкости в этих установках 0,25...0,3 кг.

Продолжительность непрерывной работы (между мойками) не менее 12 ч.

Следует отметить, что некоторые вакуум-выпарные установки дополнительно оснащаются пастеризатором, выдерживателем и вакуумным насосом.

Слайд 28Вакуум-выпарная установка с пластинчатым калоризатором имеет такой же принцип работы,

как

и однокорпусная циркуляционная вакуум-выпарная установка. Основное отличие заключается в двухсекционном

пластинчатом калоризаторе, барометрическом конденсаторе смешения и вакуум-насосе. Такие установки компактны, невысоки, неметаллоемки. Длительность работы их без мойки около 20 ч. Недостатком по сравнению с установками пленочного типа является довольно большой удельный расход пара (0,5 кг на 1 кг испаренной влаги).Слайд 29 В вакуум-выпарных установках с аммиачным или фреоновым циклом молоко сгущается

при большем разрежении и небольшой температуре (25...30°С), что позволяет получать

продукт высокого качества. Они экономически эффективны, так как при работе не требуют водяного пара и холодной воды для конденсатора.Сжатые в компрессоре пары аммиака при температуре 100...140°С, пройдя теплообменник, где они охлаждаются холодной водой до температуры 40...42°С, поступают в межтрубное пространство калоризатора первой ступени. Затем аммиак уже в жидком виде поступает в ресивер и далее в конденсатор.

Слайд 30 Вторичный пар, поступающий в поверхностный конденсатор, конденсируется на его трубках

и отдает теплоту жидкому аммиаку, находящемуся в трубках. Аммиак в

трубках закипает, и пары его откачиваются компрессором. Таким образом, в этих установках аммиак совершает круговой процесс. Для реализации его установка снабжена ресивером, воздухоотделителем, маслоотделителем, насосами и регулирующими вентилями.Полученный вторичный пар из пароотделителя первой ступени используется как греющий в сдвоенном калоризаторе второй ступени. Вторичный пар из калоризатора второй ступени направляется в поверхностный конденсатор. Таким образом, устройство и принцип работы многих узлов установки с аммиачным циклом и пленочных установок имеют много общего.

Слайд 31

2.Оборудование для охлаждения сгущенного молока

Для охлаждения сгущенного молока применяют то

же оборудование, что и для охлаждения и кристаллизации молочного сахара

- кристаллизаторы-охладители РЗ-ОКО и КМСР-72.Открытый горизонтальный кристаллизатор-охладитель РЗ-ОКО (рис. 145) представляет собой ванну полуцилиндрической формы с водяной рубашкой, в которую поступает охлаждающая жидкость. Ванна установлена на четырех винтовых ножках, позволяющих менять уклон в сторону выгрузки. С помощью механизма подъема крышка ванны может открываться и закрываться.

Слайд 32Рисунок 145- Кристаллизатор-охладитель РЗ-ОКО: 1 - привод; 2 - механизм

подъема крышки; 3 - крышка;

4 - ванна; 5 -

шнек; 6 – кран; 7 - ограждение; 8 - воронка; 9 - кронштейн; 10 - шкаф электроаппаратуры Слайд 33 Ванна снабжена горизонтально-шнековой мешалкой, приводимой во вращение от электродвигателя через

клиноременную передачу и червячный редуктор. В днище ванны размещен сливной

патрубок с краном.Вместимость ванны 2000 л. При вращении мешалки с частотой 12 мин-1 охлаждаемый продукт интенсивно перемешивается и снижает свою температуру на 3...5°С в час. Процесс охлаждения сгущенного молока или сахарного сиропа продолжается 10...20 ч.

Слайд 34 Кристаллизатор-охладитель КМСР-72 (рис. 146)

выполнен в виде горизонтально расположенной ванны

полуцилиндрической формы из нержавеющей листовой стали. Ванна установлена на раме

и имеет двойные стенки, между которыми пропускается охлаждающая вода. Внутри ванны на подшипниках скольжения расположен вал с витком для перемешивания продукта. Вращение вала осуществляется от электродвигателя мощностью 1,1 кВт через два редуктора, коробку скоростей и цепную передачу. Вал мешалки может вращаться с частотой 0,5 и 4,85 мин-1.Слайд 35Рисунок 146- Кристаллизатор-охладитель КМСР-72: 1 - привод; 2 - вал

с витком; 3 - ванна; 4 - рама; 5, 6

– крышкиСлайд 36 Ванна закрыта крышками с блокировочными устройствами, отключающими двигатель привода при

открывании крышек во время перемешивания сырья. Верхний уровень продукта в

ванне контролируют с помощью сигнализатора уровня. При срабатывании датчика включается звуковая и световая сигнализация. Температура продукта и охлаждающей воды на входе и выходе измеряется датчиками температуры.Управление работой мешалки осуществляется по программе с интервалом 10...40 мин.

Слайд 37Вместимость ванны охладителя-кристаллизатора КМСР-72 1000 л, и по основным технико-экономическим

показателям (удельные металлоемкость и затраты электроэнергии) он уступает РЗ-ОКО.

Для

предприятий с большими объемами производства сгущенного молока или молочного сахара промышленность в небольшом количестве выпускает охладители-кристаллизаторы непрерывного действия. Производительность таких аппаратов на порядок выше открытых охладителей за счет интенсификации процесса охлаждения продукта, осуществляемого с помощью кипящего хладагента или рассола температурой -15...-25°С. Слайд 38При производстве сгущенного молока с сахаром для приготовления сиропа применяют

варочные котлы, вакуум-выпарные установки и сироповарочные станции.

Варочный опрокидывающийся котел

МЗ-2С-2446 имеет рабочую вместимость 150 л (геометрический объем 200 л), поверхность нагрева 1 м². Его можно применять на пищевых предприятиях для приготовления сиропов, заливок, соусов и т. д. Слайд 39

Котел состоит из рабочей емкости, двух стоек, двух полых цапф

и паровой рубашки. Цапфы служат для крепления емкости к стойкам,

а также подвода пара к паровой рубашке и отвода из нее конденсата.В нижней части паровой рубашки имеется кран для спуска воздуха и конденсата. На подводящей линии рубашки установлены манометр и предохранительный клапан.

Механизм поворота котла включает в себя червячную передачу и маховичок. На крышке котла укреплен привод мешалки - электродвигатель и редуктор. Частота вращения мешалки лопастного типа 18,8 мин-1.

После заполнения котла сахаром и водой в паровую рубашку подается пар и включается мешалка. Готовый сироп сливается через патрубок в нижней части котла или путем его поворота с помощью опрокидывающего механизма.

Слайд 40 Более высокое качество сахарного сиропа можно получить в закрытых (вакуумных)

аппаратах. Промышленность выпускает несколько типов вакуум-выпарных установок и аппаратов, имеющих

практически одинаковое устройство и принцип работы.Вакуум-аппарат МЗС-320 (рис. 147) состоит из корпуса, мешалки с приводом, системы загрузки, ловушки и вакуум-насоса.

Слайд 41Рисунок 147- Вакуум-аппарат МЗС-320: 1 - редуктор; 2 - электродвигатель;

3 - вакуумметр; 4 - корпус аппарата;

5 - манометр;

6 - предохранительный клапан; 7 - шланг; 8 - наконечник; 9 - ванна; 10 - кран для спуска сиропа; 11 - конденсатоотводчик; 12 - вакуум-насос

Слайд 42 Корпус выполнен в виде емкости, в нижней половине которой имеется

паровая рубашка. На сферической крышке смонтирован привод лопастной мешалки, который

включает в себя электродвигатель и редуктор. К крышке крепится ловушка для улавливания наиболее крупных частиц продукта, уносимых вторичным паром в вакуумную систему. Паровая рубашка имеет манометр и предохранительный клапан. В нижней части днища аппарата расположен патрубок для отвода конденсата.Слайд 43Аппарат шлангом с наконечником под действием вакуума в емкости засасывает

продукт, необходимый для переработки. Готовый продукт выгружается через спускной патрубок

с пробковым краном. Для контроля за рабочим процессом и осмотра внутренней полости аппарата в корпусе имеются три окна и кран для взятия проб.Слайд 44 Сироповарочные станции предназначены для приготовления сахарного сиропа и различных заливок

на предприятиях по переработке молока и в цехах по переработке

плодоовощного сырья. На этих станциях большая часть погрузочно-разгрузочных операций механизирована, поэтому при небольших габаритах они имеют производительность 400 кг/ч и больше. Станции работают следующим образом.Сахарный песок, засыпанный в бункер, шнековым транспортером подается на просеиватель.

После очистки он взвешивается на автоматических весах и последовательно пропускается через несколько секций растворителя, в которых смешивается с водой, подогревается и интенсивно перемешивается. Готовый сироп сливается в бак-накопитель, из которого поступает на дальнейшую переработку