Слайд 1Министерство образования и науки Российской Федерации

ГОУ ВПО

«Магнитогорский Государственный Технологический Университет

им.

Г.И. Носова»

Презентация

По дисциплине: «Основы процессов нанесения защитных покрытий»

ПЛАЗМЕННОЕ НАПЫЛЕНИЕ

Выполнили: Студенты гр. ТГП-04

Коршенков С.В.

Дорофеев В.И.

Проверил: Полякова М.А.

Магнитогорск 2007

Кафедра машиностроительных и металлургических технологий

Слайд 2Плазменное напыление является одним из наиболее интересных и эффективных способов нанесения защитных

и упрочняющих покрытий на поверхность деталей.

Это процесс, при котором наносимый материал

в виде порошка или проволоки вводится в струю плазмы и нагревается в процессе движения с потоком газа до температур, превышающих температуру его плавления, и разгоняется в процессе нагрева до скоростей порядка нескольких сотен м/с.

Плазменное напыление является одним из наиболее распространенных и сложных процессов плазменной обработки. По степени распространенности оно уступает плазменной резке, но является более сложным в силу круга решаемых задач, состава плазмообразующих газов и смесей и бесконечного разнообразия наносимых материалов.

Даже перечень классов плазменных покрытий выглядит весьма внушительно.

Покрытия, наносимые методом

плазменного напыления

1) Коррозионно-стойкие для работы в агрессивных жидкостях и газах, при низких, нормальных и высоких температурах, в кислотах и щелочах, в растворах и расплавах солей и металлов, в условиях дополнительного эрозионного, фрикционного или абразивного износа, с наличием дополнительного электрохимического взаимодействия или без и так далее.

2) Износостойкие в условиях сухого трения или со смазкой, при малых и больших давлениях и удельных нагрузках, при низких и высоких скоростях перемещения, при низких и высоких температурах и т.д.

3) Электроизоляционные и электропроводные в самых разных условиях.

4) Фрикционные и антифрикционные при самых различных нагрузках и условиях трения.

5) Декоративные

6) Каталитические и ингибиторные, разделительные, магнитные и магнитопрозрачные.

7) Высокопрочные

8) Жаростойкие

Слайд 4Перечень восстанавливаемых и упрочняемых деталей

штоки гидроцилиндров

посадочные поверхности валов под

подшипники и запрессовку

роторные валы и крышки электродвигателей

роторы и

коленчатые валы

подшипники скольжения компрессоров

валы полиграфического и бумажного производства

валы, муфты насосов

защитные втулки

тормозные диски

винтовые транспортеры

ролики рольганов

детали ворсовальных станков и прядильно-ткацкого оборудования

пиноли и направляющие станков

лопатки турбин, компрессоров и вентиляторов

коленчатые валы

подшипники скольжения с антифрикционным слоем на основе бронз, баббитов

барабаны помольных мельниц

штампы

литейные оборудование и формы

быстроизнашиваемые детали полиграфического оборудования

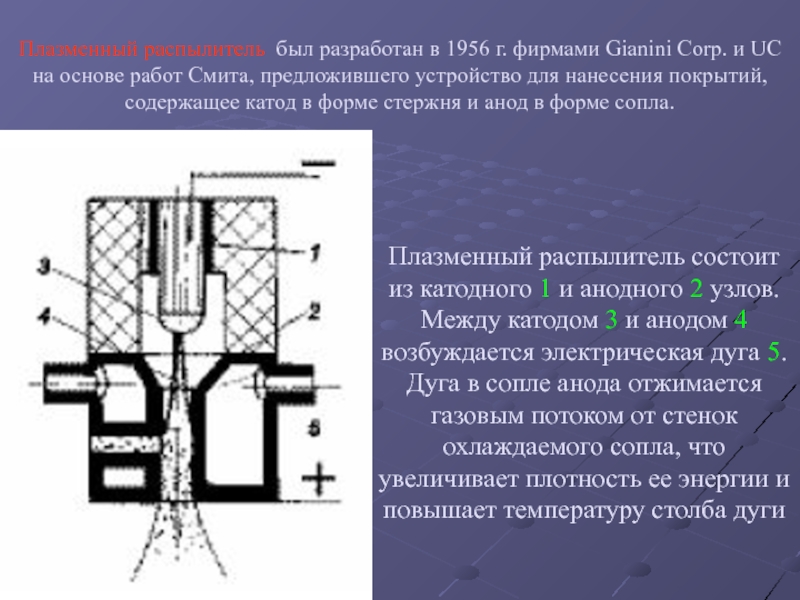

Слайд 8Плазменный распылитель был разработан в 1956 г. фирмами Gianini Corp.

и UC на основе работ Смита, предложившего устройство для нанесения

покрытий, содержащее катод в форме стержня и анод в форме сопла.

Плазменный распылитель состоит из катодного 1 и анодного 2 узлов.

Между катодом 3 и анодом 4 возбуждается электрическая дуга 5. Дуга в сопле анода отжимается газовым потоком от стенок охлаждаемого сопла, что увеличивает плотность ее энергии и повышает температуру столба дуги

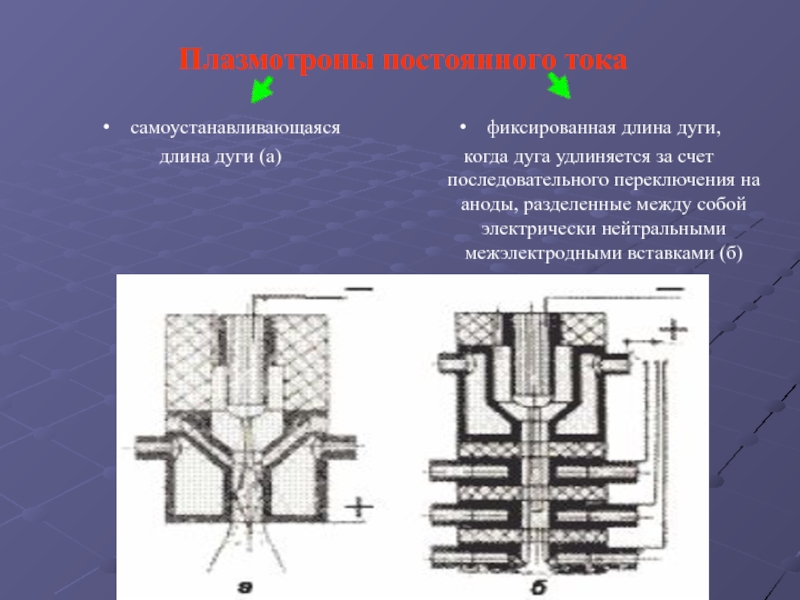

Слайд 9Плазмотроны постоянного тока

самоустанавливающаяся

длина дуги (а)

фиксированная длина дуги,

когда

дуга удлиняется за счет последовательного переключения на аноды, разделенные между

собой электрически нейтральными межэлектродными вставками (б)

Слайд 10Плазмотроны

проволочные

прутковые

порошковые

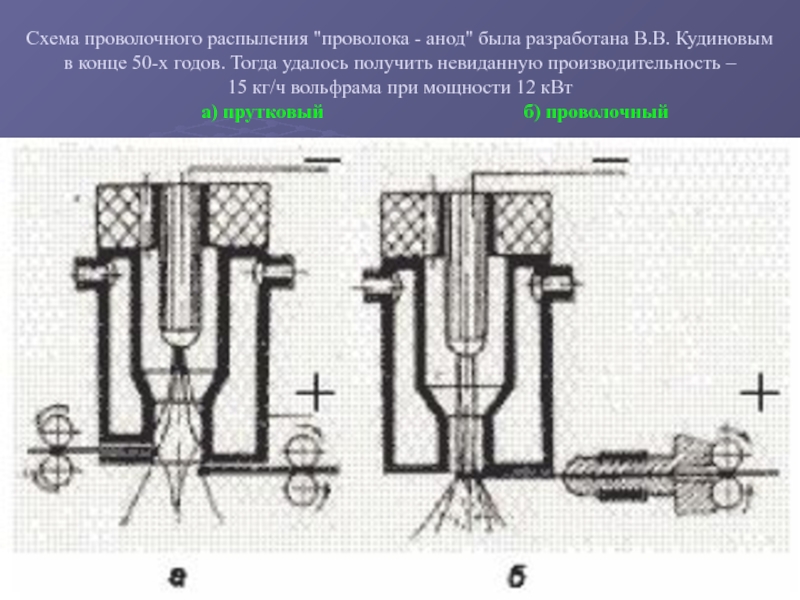

Слайд 11Схема проволочного распыления "проволока - анод" была разработана В.В. Кудиновым

в конце 50-х годов. Тогда удалось получить невиданную производительность –

15 кг/ч вольфрама при мощности 12 кВт

а) прутковый б) проволочный

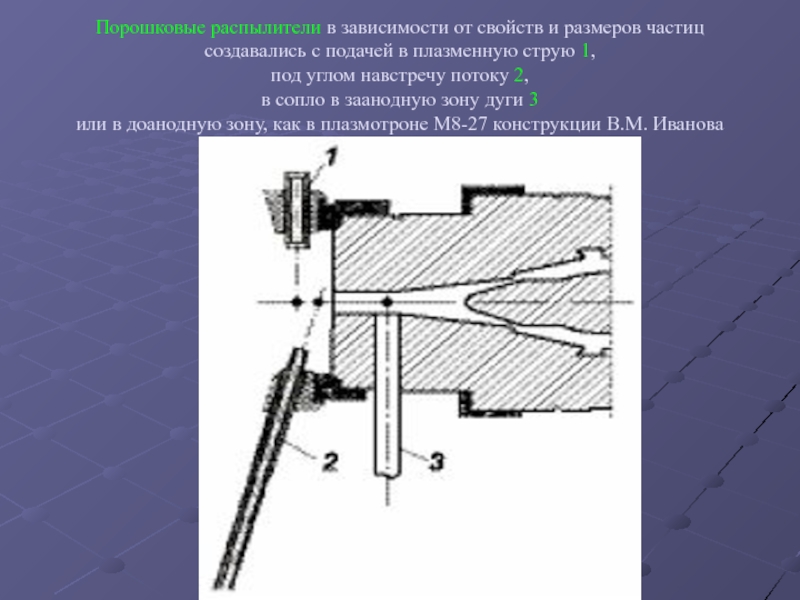

Слайд 12Порошковые распылители в зависимости от свойств и размеров частиц создавались

с подачей в плазменную струю 1,

под углом навстречу потоку

2,

в сопло в заанодную зону дуги 3

или в доанодную зону, как в плазмотроне М8-27 конструкции В.М. Иванова

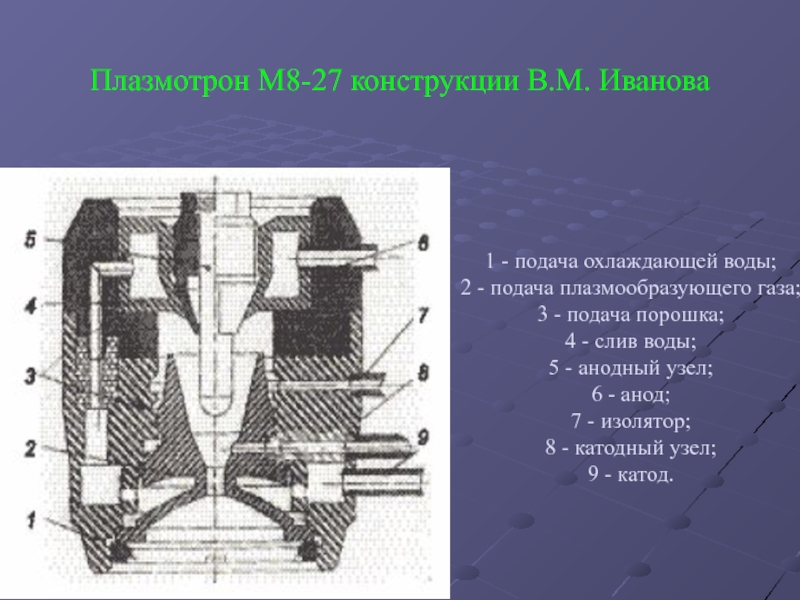

Слайд 13Плазмотрон М8-27 конструкции В.М. Иванова

1 - подача охлаждающей воды;

2

- подача плазмообразующего газа;

3 - подача порошка;

4 - слив воды;

5

- анодный узел;

6 - анод;

7 - изолятор;

8 - катодный узел;

9 - катод.

Слайд 14РАЗНОВИДНОСТИ ПЛАЗМЕННОГО НАПЫЛЕНИЯ

ИНЕРТНО-ПЛАЗМЕННОЕ НАПЫЛЕНИЕ (ИПН)

ВОЗДУШНО-ПЛАЗМЕННОЕ НАПЫЛЕНИЕ (ВПН)

СВЕРХЗВУКОВОЕ ПЛАЗМЕННОЕ

НАПЫЛЕНИЕ

ВЫСОКОПРОЧНЫХ ПОКРЫТИЙ

ВНУТРУННЕЕ ПЛАЗМЕННОЕ НАПЫЛЕНИЕ

Слайд 15ИНЕРТНО-ПЛАЗМЕННОЕ НАПЫЛЕНИЕ (ИПН)

Назначение. ИПН используется для высококачественного нанесения любых порошковых

материалов на поверхность изделий. Процесс осуществляется в зависимости от требований

к покрытиям в открытой камере или в камере с контролируемой средой и давлением.

Новизна. Оригинальная конструкция плазмотрона позволяет получить достаточно высокой мощности плазменную струю из аргона при относительно низком значении тока дуги (до 300 А). Можно применять смеси газов на основе аргона с добавлением азота, водорода, гелия. Создаются наполненные профили температуры и скорости плазмы. Равномерный нагрев и ускорение напыляемого материала. Исключается нежелательный эффект химического взаимодействия материала с активными составляющими плазмы. Обеспечиваются высокое качество покрытий и стабильность процесса напыления. Значителен ресурс работы плазмотрона - сотни часов.

Основные характеристики. Мощность аргонового плазмотрона - 10 - 50 кВА. Расход аргона - 1,5 - 7,0 м3/ч. Расход воды на охлаждение - 0,7 м3 /ч. Ресурс работы катода и анода - 200 часов. Производительность по напыляемым материалам: NiСгВSi - 7 кг/ч, Аl2Оз - 2 кг/ч. Скорость напыляемых частиц, в открытой камере - до 600 м/с, в камере с разреженной средой -до 800м/с. Низкий уровень шума.

Качество покрытий. Покрытия, полученные традиционным плазменным напылением (ТПН) характеризуются высоким качеством. Пористость покрытий: в открытой камере - 1 - 6%, в камере с разреженной средой - 0-2%.

Область применения. Упрочнение поверхности ответственных узлов и деталей машин и механизмов. Нанесение легко окисляющихся материалов. Создание изделий из композиционных материалов практически любого состава и соотношения.

Слайд 16ВОЗДУШНО-ПЛАЗМЕННОЕ НАПЫЛЕНИЕ (ВПН)

Новизна. Высокое качество покрытий (особенно керамических), возможность напыления

практически любых металлов, простота используемого оборудования - в результате нет

баллонов со сжатыми газами, низкая себестоимость напыленных покрытий, простота управления. Высокая степень воспроизводимости процесса напыления.

Основные характеристики. Мощность воздушного плазмотрона 10 …60 кВА. Расход воздуха - 1…5 м3/час. Расход воды на охлаждение - 0,54 - 0,72 м3/час. Ресурс работы катода - 10 час, анод - 20 час. Производительность по напыляемым порошковым материалам: NiCrBSi до 10 кг/час, Al2O3 до 3 кг/час.

Качество покрытий. Напыленные методом ВПН покрытия не ниже, а в некоторых случаях выше, чем покрытия, полученные традиционным плазменным напылением (ТПН) с использованием оборудования известных фирм.

Область применения. Восстановление изношенных деталей различных машин и механизмов. Изготовление изделий методом плазменного формования с уникальными характеристиками и параметрами.

Слайд 17СВЕРХЗВУКОВОЕ ПЛАЗМЕННОЕ НАПЫЛЕНИЕ

ВЫСОКОПРОЧНЫХ ПОКРЫТИЙ

Плазменное напыление сверхпрочных покрытий на различные детали

и изделия реализуется с помощью метода сверхзвукового напыления. Этот метод

применим для коленчатых валов даже самых больших машин (типа МАЗ, КАМАЗ, КрАЗ), коленчатых валов судовых дизелей, шаровых клапанов вентилей, матриц пресс-форм, гребней шнеков и других аналогичных деталей.

Сверхзвуковая плазменная установка для напыления высокопрочных покрытий включает источник питания типа АПР - 404 , дозатор порошка, сверхзвуковой плазмотрон и пульт управления. Камера для напыления и устройство перемещения детали в зависимости от её размеров и габаритов не поставляется. Компрессор для сжатого воздуха поставляется по отдельному заказу.

Источник питания АПР-404н используется с напряжением холостого хода 320 В, рабочее напряжение 250 - 280 В, ток дуги регулируется в пределах 160 - 250 А и определяется порошком, который напыляется.

Качество покрытий. Покрытия, реализуемые сверхзвуковым способом, характеризуются максимальными данными по плотности и пористости. Лучшими данными по износостойкости.

Область применения. Нанесение сверхпрочных покрытий на некоторые изделия, преимущественно валы тяжелых машин, судовых колен валов и других деталей спец назначения.

Слайд 18ВНУТРУННЕЕ ПЛАЗМЕННОЕ НАПЫЛЕНИЕ

Назначение. Для внутреннего плазменного напыления покрытий из

порошковых материалов (металлов, сплавов, некоторых видов керамики, пластмасс) на внутреннюю

поверхность деталей - труб, внутреннюю цилиндров и других деталей.

Основные характеристики. Отличаются тем, что применяется малогабаритный плазмотрон, выполненный в виде головки на длинном стебле. Рабочий ток до 300 А. Расход газа (аргон или аргон с азотом). Напыление с производительностью 2 кг/час.

Область применения. Упрочнение различных деталей машин и механизмов преимущественно нефтяных, двигателей внутреннего сгорания, деталей специального назначения и других деталей.

Слайд 19ПЛАЗМОТРОНЫ

ПВФ – 401М

ПВФ – 350

ПВФ – 250М

ПВФ – 40М

Слайд 20ТЕНДЕНЦИИ РАЗВИТИЯ

ПЛАЗМЕННЫХ РАСПЫЛИТЕЛЕЙ

увеличение эффективности процесса

использование различных веществ

в качестве

плазмообразующего газа (воздух, аммиак,

пропан, водород, вода)

технология вакуумного плазменного

напыления

использование микроплазменных распылителей

(для нанесения покрытий на мелкие детали)

Слайд 22Современная автоматическая установка плазменного напыления ТСЗП MF-P-1000 работает на смеси

газов аргона, азота, водорода при расходе аргона до 100 л/мин,

азота - до 50 л/мин, водорода - до 20 л/мин, транспортирующего газа - до 30 л/мин. Производительность напыления по металлическим сплавам - до 5 кг/ч. Плотность порошковых покрытий - 92 - 99%, прочность сцепления - 30…80 МПа. Установка комплектуется плазмотронами F-4 мощностью 55 кВт или F-1 для нанесения покрытий на внутренние поверхности диаметром от 90 мм при мощности 25 кВт, плазмотроном SG-100 мощностью 80 кВт и снабжена роботом KUKA KR-15/2 грузоподъемностью на руке 15 кг. Установка разработана и поставляется ООО "Технологические Системы Защитных Покрытий"

(Россия).

Слайд 23Технология лазерно-плазменного напыления пленок нанометровых толщин

Разработка метода лазерно-плазменного осаждения с

изменением энергетического спектра и степени ионизации лазерного эрозионного факела позволяет

решить задачу

получения пленок с различными структурными

характеристиками от предельно неупорядоченного и

даже аморфного состояния до эпитаксиальных пленок.

При этом могут создаваться сверхтонкие пленки

металла, в которых могут наблюдаться классический и

квантовый размерный эффекты.

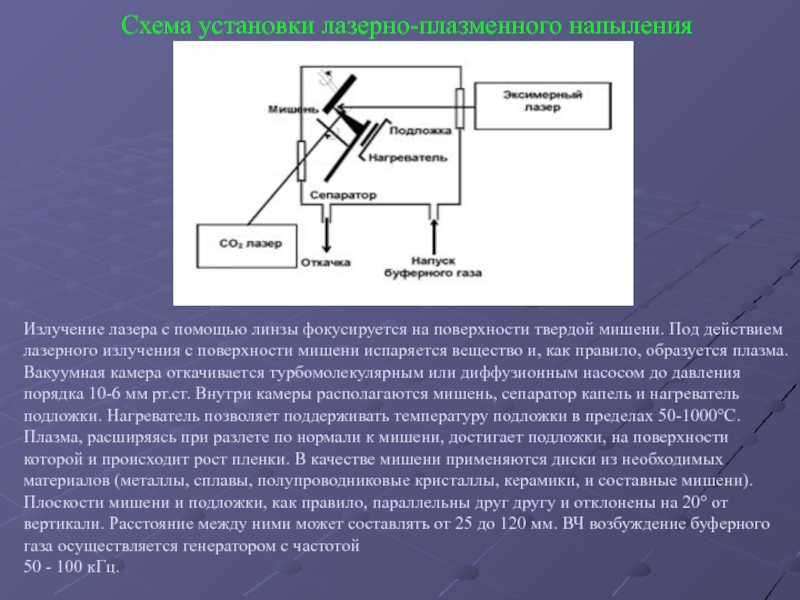

Слайд 24Схема установки лазерно-плазменного напыления

Излучение лазера с помощью линзы фокусируется

на поверхности твердой мишени. Под действием лазерного излучения с поверхности

мишени испаряется вещество и, как правило, образуется плазма. Вакуумная камера откачивается турбомолекулярным или диффузионным насосом до давления порядка 10-6 мм рт.ст. Внутри камеры располагаются мишень, сепаратор капель и нагреватель подложки. Нагреватель позволяет поддерживать температуру подложки в пределах 50-1000°С.

Плазма, расширяясь при разлете по нормали к мишени, достигает подложки, на поверхности которой и происходит рост пленки. В качестве мишени применяются диски из необходимых материалов (металлы, сплавы, полупроводниковые кристаллы, керамики, и составные мишени). Плоскости мишени и подложки, как правило, параллельны друг другу и отклонены на 20° от вертикали. Расстояние между ними может составлять от 25 до 120 мм. ВЧ возбуждение буферного газа осуществляется генератором с частотой

50 - 100 кГц.

Слайд 25Используемая литература

1. Афанасьев Ю. В., Крохин О. Н. Газодинамическая теория

воздействия излучения лазера на конденсированные среды // Труды ФИ АН

СССР.-1970.-52.-c.118-170.

2. Гапонов С. В., Салащенко Н, Н. Электронная промышленность, 1976,© 1, c.11-20.

3. Жерихин А.Н. Лазерное напыление тонких пленок. Итоги науки и техники. Серия: Современные проблемы лазерной физики, М.:ВИНИТИ, 1990,107с.

4. А.Н. Жерихин, А.И. Худобенко, Р.Т. Вилльямс, и др., Квантовая электроника, 33 (11) 975 (2003).

5. Ашкрофт H.Н., Мермин Н.// Физика твердого тела. Москва. 1979. 400 C.

6. Комник Ю.Ф. // Физика металлических пленок. Москва.1979. 273 С.

Слайд 26Над презентацией работали студенты гр. ТГП - 04