Слайд 1Причины выхода из строя подшипников качения

1. Для вращающихся подшипников(n>1об/мин) характерно

усталостное выкрашивание рабочих поверхностей контактирующих деталей от возникающих в них

переменных напряжений, которое предупреждается подбором подшипников по долговечности(динамической грузоподъемности).

2. Для медленно вращающихся подшипников(n<1об/мин) характерно появление недопустимых пластических деформаций

(образование вмятин на беговых дорожках колец), которые предупреждаются подбором подшипников по статической грузоподъемности.

3. Возможен износ колец и тел качения при работе подшипников в абразивной среде(транспортные, сельскохозяйственные, строительные машины и т.п.), который предупреждается совершенствованием уплотнений.

Слайд 2 4. Возможно раскалывание колец и тел качения из-за ударных и

вибрационных перегрузок подшипников, а также неправильного монтажа, вызывающего перекосы колец

и заклинивания тел качения. Значительный перекос колец подшипников может возникнуть и в процессе эксплуатации, например, в авиации за счет деформирования корпуса двигателя и фюзеляжа самолета при выполнении эволюций в полете.

5. Как правило, раскалывание колец и тел качения предупреждается устанавливанием подшипников в демпфирующие опоры, которые компенсируют взаимные перекосы колец подшипников и гасят ударные и вибрационные нагрузки.

6. В высокоскоростных тяжелонагруженных подшипниках возможно разрушение сепараторов центробежными силами и силами, действующими со стороны тел качения, что предупреждается применением стальных штампованных сепараторов на массивные бронзовые, латунные, алюминиевые и т.п..

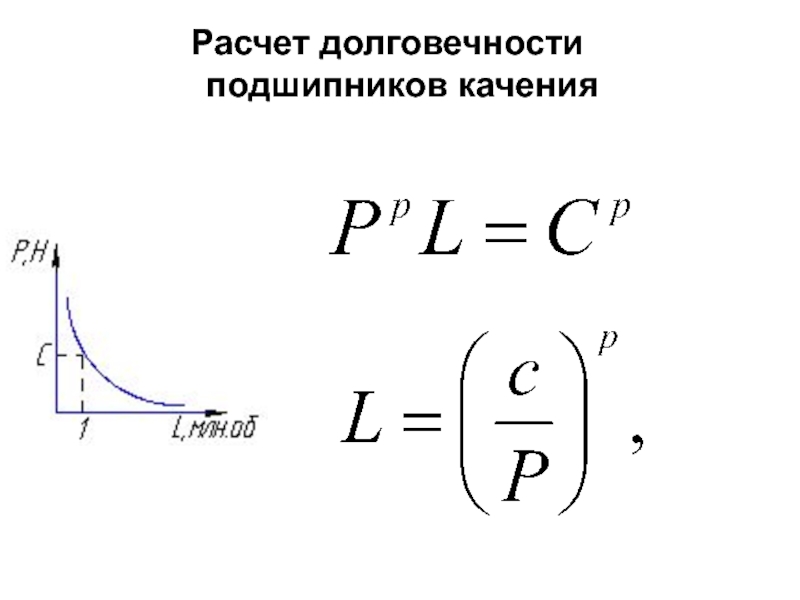

Слайд 3Расчет долговечности подшипников качения

Слайд 4Определение динамической и статической грузоподъемности

С – динамическая грузоподъемность, Н

С0 –

статическая грузоподъемность, Н

Данные параметры подбираются по параметрам ГОСТу.

Слайд 5Определение эквивалентной нагрузки, воспринимаемой подшипником.

V – коэффициент кольца;

X,Y, - коэффициент

радиальной и осевой нагрузок;

Fr, Fa – радиальная и осевая нагрузки,

действующие на подшипник;

Kδ – коэффициент нагрузки;

KT – температурный коэффициент.

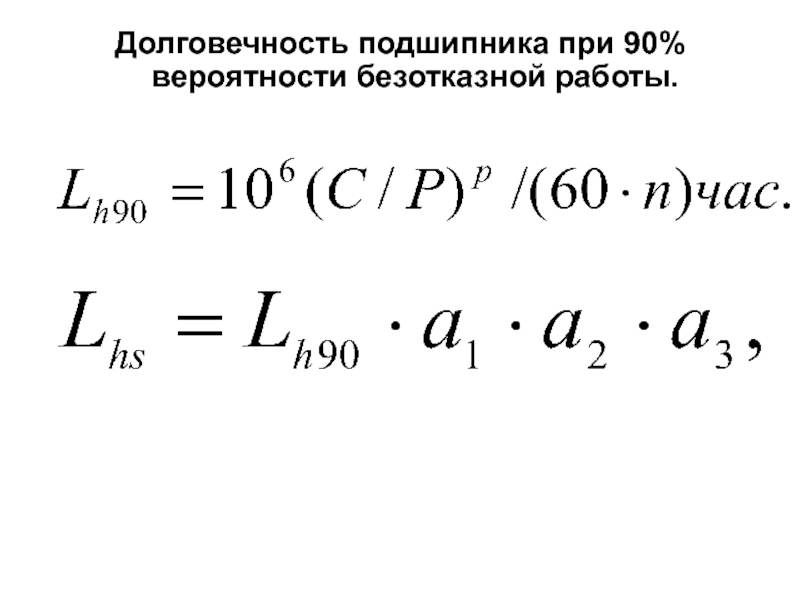

Слайд 6Долговечность подшипника при 90% вероятности безотказной работы.

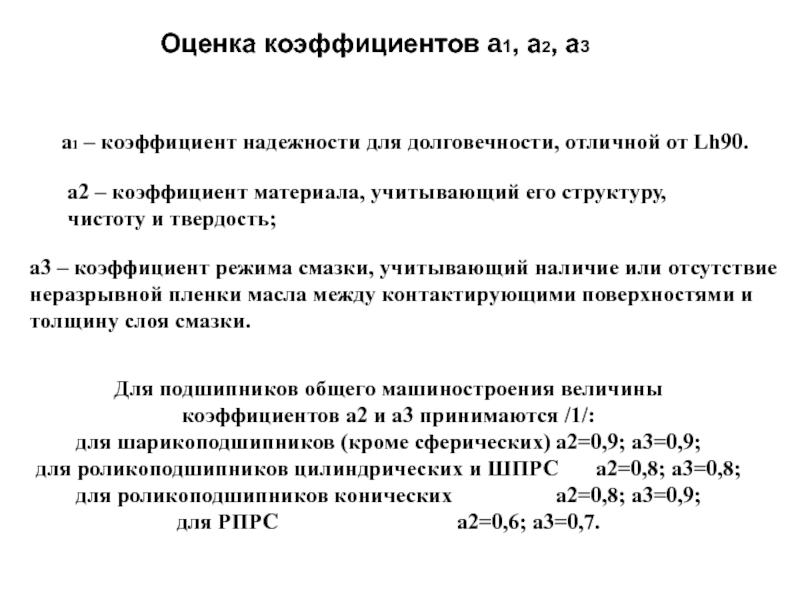

Слайд 7Оценка коэффициентов a1, a2, a3

а1 – коэффициент надежности для долговечности,

отличной от Lh90.

а2 – коэффициент материала, учитывающий его структуру,

чистоту и твердость;

а3 – коэффициент режима смазки, учитывающий наличие или отсутствие

неразрывной пленки масла между контактирующими поверхностями и

толщину слоя смазки.

Для подшипников общего машиностроения величины коэффициентов а2 и а3 принимаются /1/:

для шарикоподшипников (кроме сферических) а2=0,9; а3=0,9;

для роликоподшипников цилиндрических и ШПРС а2=0,8; а3=0,8;

для роликоподшипников конических а2=0,8; а3=0,9;

для РПРС а2=0,6; а3=0,7.

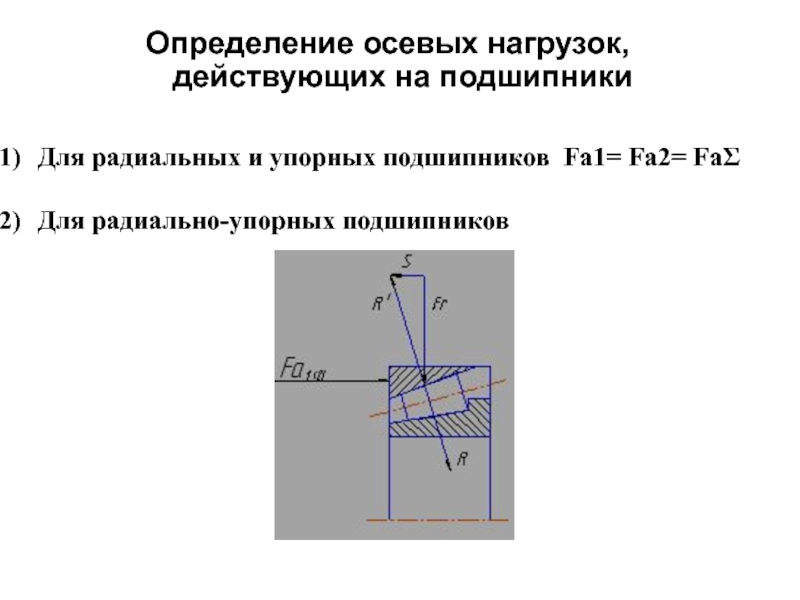

Слайд 8Определение осевых нагрузок, действующих на подшипники

Для радиальных и упорных подшипников

Fa1= Fa2= FaΣ

Для радиально-упорных подшипников

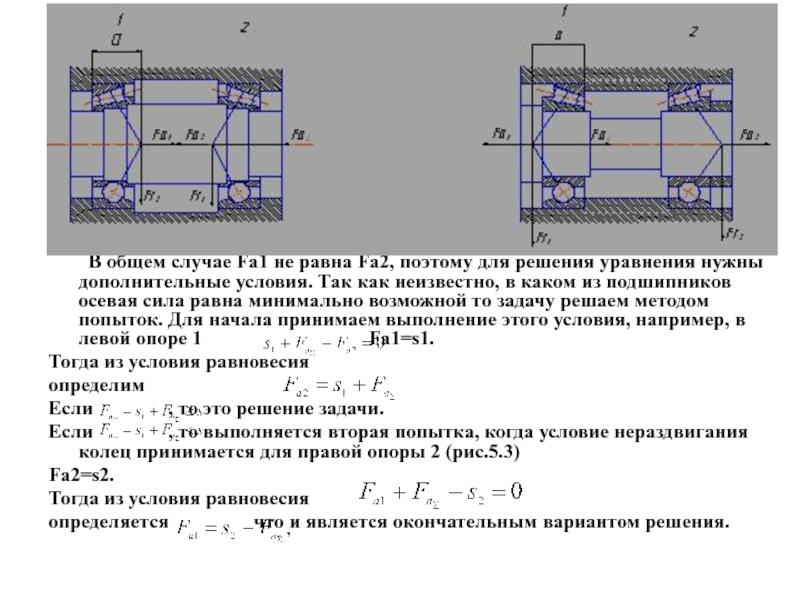

Слайд 9 В общем случае Fa1 не равна Fa2, поэтому для решения

уравнения нужны дополнительные условия. Так как неизвестно, в каком из

подшипников осевая сила равна минимально возможной то задачу решаем методом попыток. Для начала принимаем выполнение этого условия, например, в левой опоре 1 Fa1=s1.

Тогда из условия равновесия

определим

Если , то это решение задачи.

Если , то выполняется вторая попытка, когда условие нераздвигания колец принимается для правой опоры 2 (рис.5.3)

Fa2=s2.

Тогда из условия равновесия

определяется что и является окончательным вариантом решения.

Слайд 10Порядок подбора подшипников по долговечности

d – диаметр цапфы (цапфа –

участок вала, на который насаживается подшипник),

мм, берется из расчета

валов;

радиальные нагрузки, действующие на опоры, H:

Fr1 – радиальная сила, действующая на левый подшипник;

Fr2 – радиальная сила, действующая на правый подшипник;

осевая нагрузка, действующая на валу (например, от колец косозубых

червячных передач и т. д.) частота вращения вала n, мин-1;

заданная долговечность Lhs, час или вероятность безотказной работы

подшипников S%;

характер изменения нагрузки (циклограмма).

Слайд 11Подбор подшипников по статической грузоподъемности

Как указано ранее, невращающиеся или медленно

вращающиеся (n

которой

по ГОСТу подбирают соответствующий подшипник.

При действии на подшипник радиальной Fr и осевой Fa нагрузок

эквивалентную статическую нагрузку Pо для шариковых радиальных, шариковых

и роликовых радиально-упорных подшипников принимают по большему значению

из двух следующих выражений:

Po=Xo Fr +Yo Fa

Po=Fr

Где Xo и Yo- коэффициенты радиальной и осевой статических нагрузок, даны

в соответствующих таблицах справочников.

Слайд 12величину и направление нагрузки;

характер приложения нагрузки;

частоту вращения одного или обоих

колец;

необходимую долговечность;

среду, в которой работает подшипник;

рабочую температуру;

специфические требования к узлу,

определяемые конструкцией машины, механизма или прибора, а также условия его эксплуатации.

Факторы, учитываемые при выборе типа подшипника.

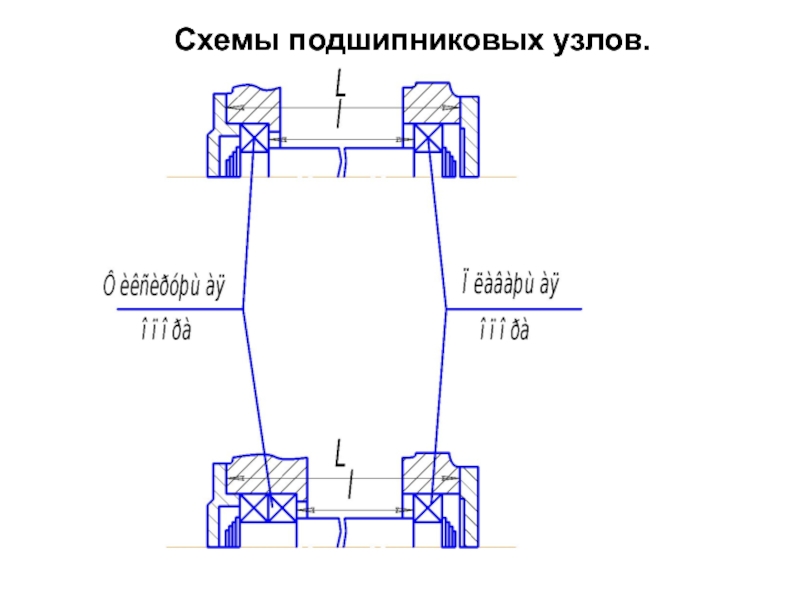

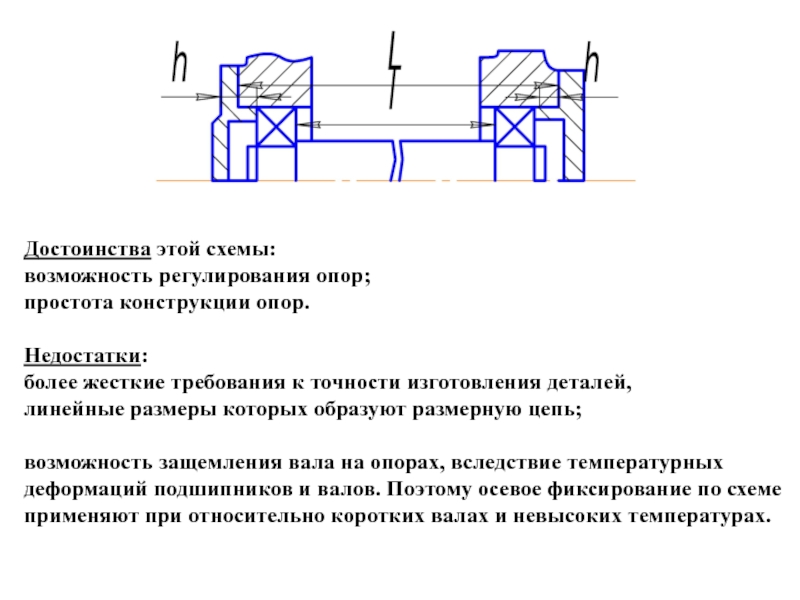

Слайд 18Достоинства этой схемы:

возможность регулирования опор;

простота конструкции опор.

Недостатки:

более жесткие требования к

точности изготовления деталей,

линейные размеры которых образуют размерную цепь;

возможность защемления

вала на опорах, вследствие температурных

деформаций подшипников и валов. Поэтому осевое фиксирование по схеме

применяют при относительно коротких валах и невысоких температурах.

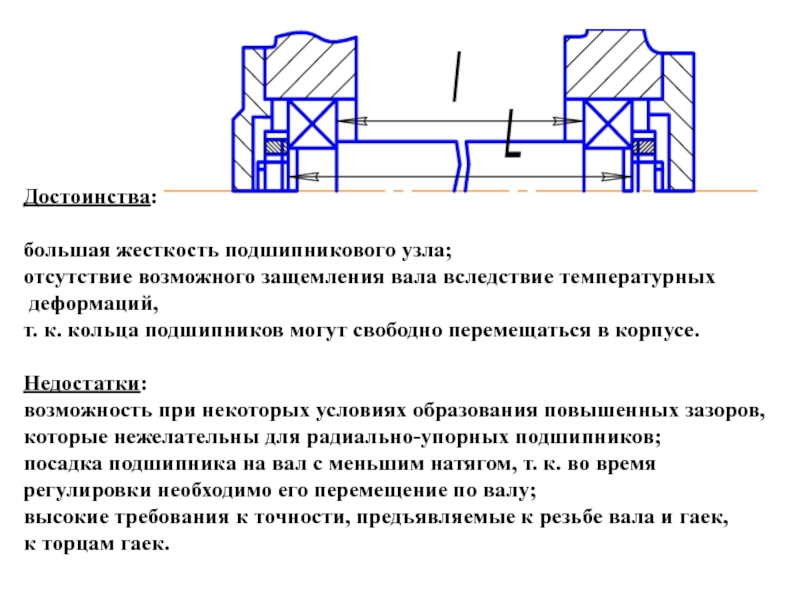

Слайд 21Достоинства:

большая жесткость подшипникового узла;

отсутствие возможного защемления вала вследствие температурных

деформаций,

т. к. кольца подшипников могут свободно перемещаться в корпусе.

Недостатки:

возможность при

некоторых условиях образования повышенных зазоров,

которые нежелательны для радиально-упорных подшипников;

посадка подшипника на вал с меньшим натягом, т. к. во время

регулировки необходимо его перемещение по валу;

высокие требования к точности, предъявляемые к резьбе вала и гаек,

к торцам гаек.

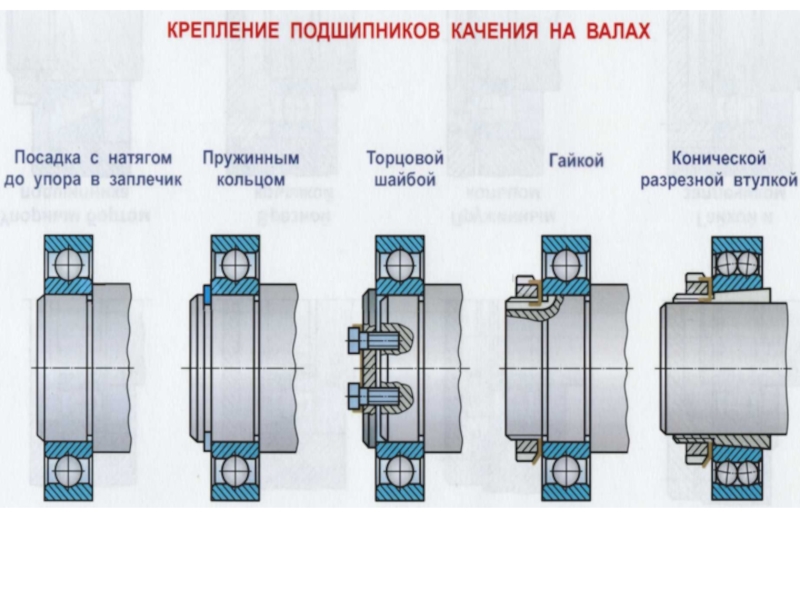

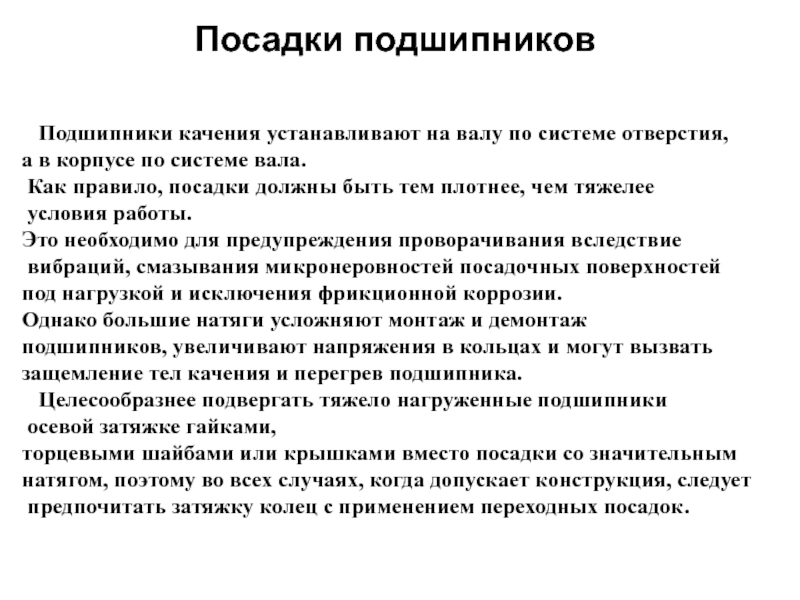

Слайд 28Посадки подшипников

Подшипники качения устанавливают на валу по системе

отверстия,

а в корпусе по системе вала.

Как правило, посадки должны

быть тем плотнее, чем тяжелее

условия работы.

Это необходимо для предупреждения проворачивания вследствие

вибраций, смазывания микронеровностей посадочных поверхностей

под нагрузкой и исключения фрикционной коррозии.

Однако большие натяги усложняют монтаж и демонтаж

подшипников, увеличивают напряжения в кольцах и могут вызвать

защемление тел качения и перегрев подшипника.

Целесообразнее подвергать тяжело нагруженные подшипники

осевой затяжке гайками,

торцевыми шайбами или крышками вместо посадки со значительным

натягом, поэтому во всех случаях, когда допускает конструкция, следует

предпочитать затяжку колец с применением переходных посадок.