Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Производственная логистика

Содержание

- 1. Производственная логистика

- 2. Определение логистикиЛогистика – это наука об организации

- 3. Принципы рациональной организации материальных потоковспециализацияпрямоточностьнепрерывностьпараллельностьпропорциональностьритмичностьавтоматичность специализация гибкостьадаптивность

- 4. Специализация Принцип специализации заключается в

- 5. Принципы рациональной организации МППропорциональность – принцип, выполнение которого

- 6. Принципы рациональной организации материальных потоковРитмичность – принцип, характеризующий

- 7. Производственная логистика – центральное звено в цепи

- 8. Кроме того, в производственной логистике выполняются логистические

- 9. ОУП в производственной логистикеЦентральное место в производственной

- 10. Содержание оперативного управления производством

- 11. Функции ОПП и их связь с другими

- 12. Календарно-плановые нормативыКалендарно-плановые нормативы служат исходной базой для

- 13. Функции ОУПОсновной функцией ОУП является оперативно-производственное планирование,

- 14. Функции ОУПОперативно-календарное планирование состоит в составлении календарных

- 15. Функции ОУПКонтроль производится за сроками и количеством

- 16. Отечественной системой ОУП выработано несколько систем

- 17. Система оперативного управления производствомПозаказная система ОУП, применяемая

- 18. Организация производственного процесса во времени

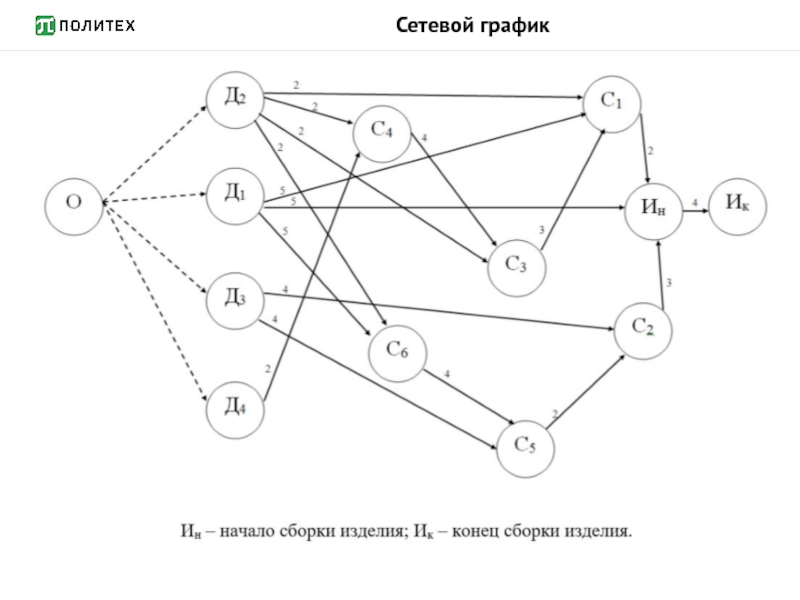

- 19. Сетевой график

- 20. Система оперативного управления производствомСистема ОУП по опережениям,

- 21. Система оперативного управления производствомСистема ОУП по заделам,

- 22. Система оперативного управления производствомВ системе ОУП на

- 23. Система оперативного управления производствомВ системе ОУП по

- 24. Основные направления совершенствования ОУП в современных условиях:-

- 25. - повышение роли оптимизации, анализа и прогнозирования,

- 26. Виды зарубежных систем ОУПВ связи с этим,

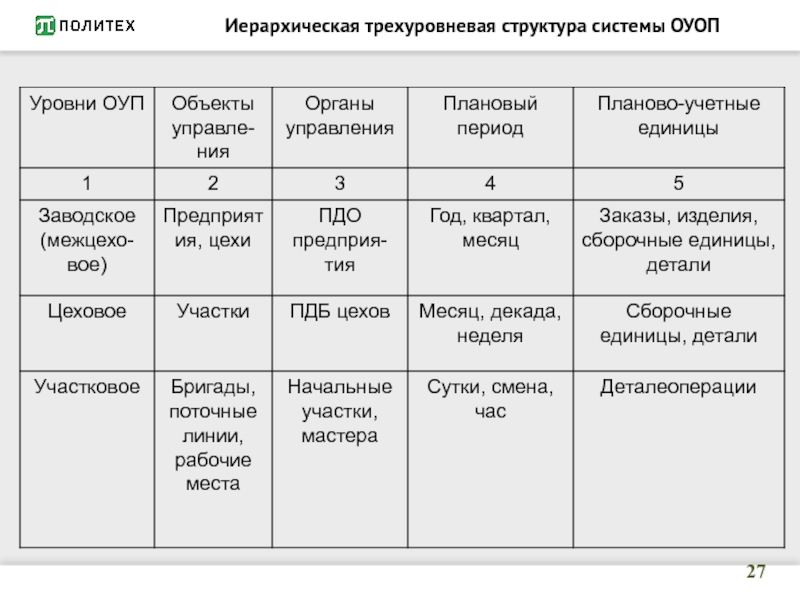

- 27. Иерархическая трехуровневая структура системы ОУОП

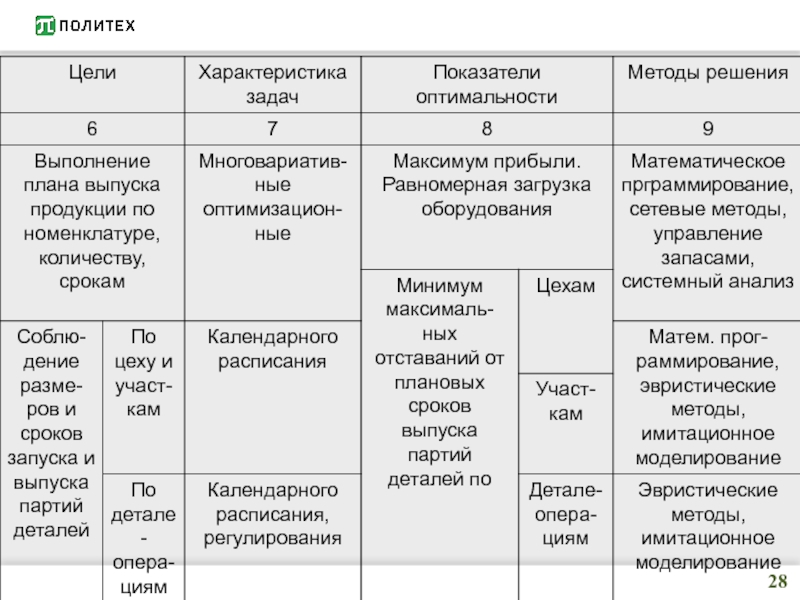

- 28. Слайд 28

- 29. Слайд 29

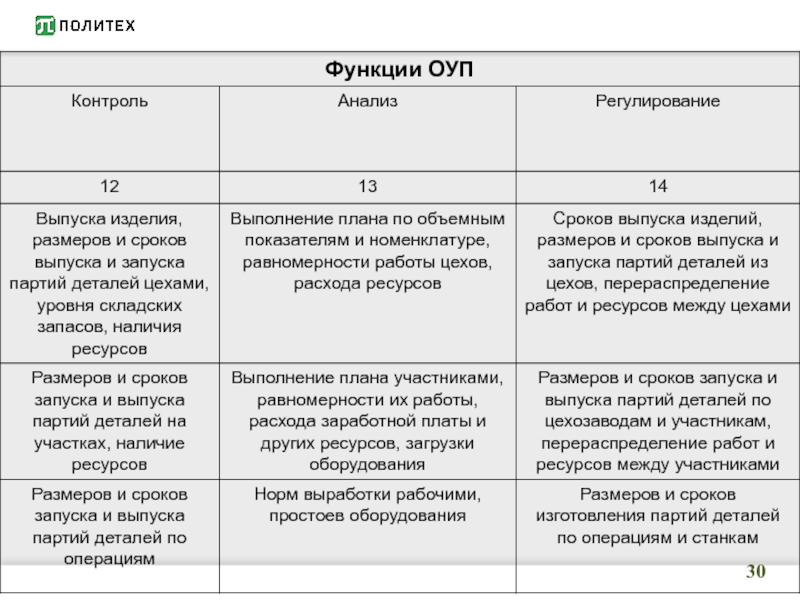

- 30. Слайд 30

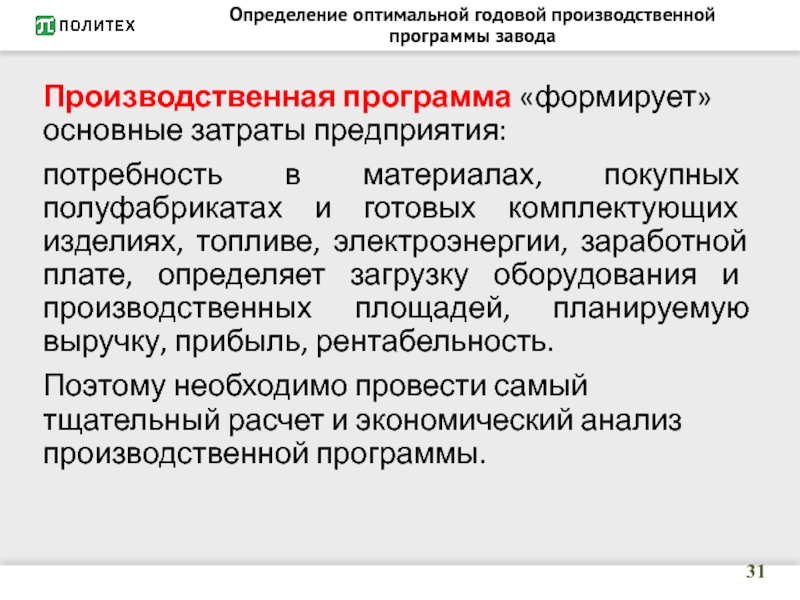

- 31. Определение оптимальной годовой производственной программы заводаПроизводственная программа

- 32. Определение оптимальной годовой производственной программы заводаГодовая производственная

- 33. Определение оптимальной годовой производственной программы заводаВнешние условия:

- 34. Определение оптимальной годовой производственной программы заводаСоставление годовой

- 35. Критерии оптимальности ГППЗВ качестве критериев оптимальности ГППЗ

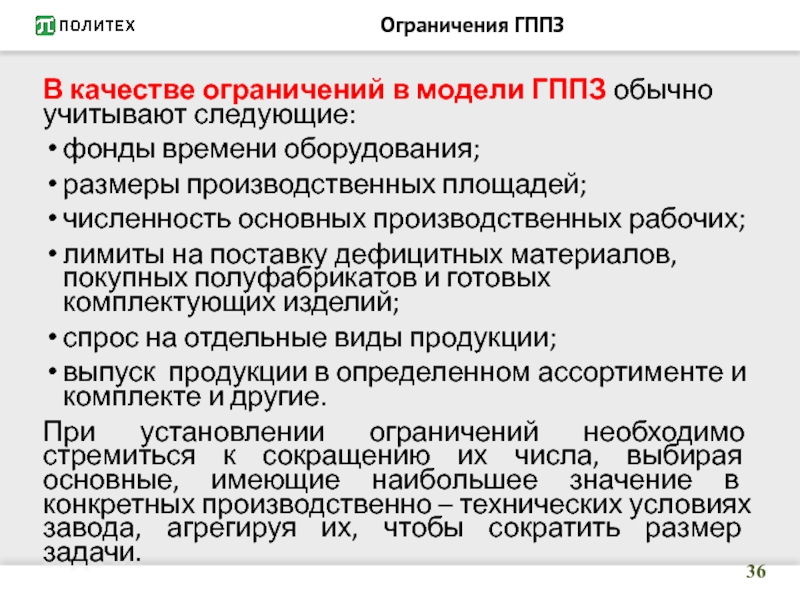

- 36. Ограничения ГППЗВ качестве ограничений в модели ГППЗ

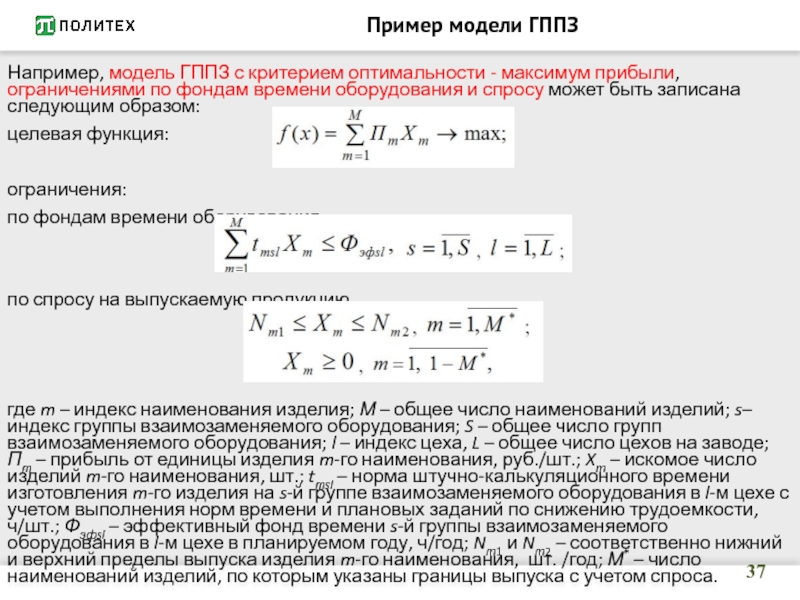

- 37. Пример модели ГППЗНапример, модель ГППЗ с критерием

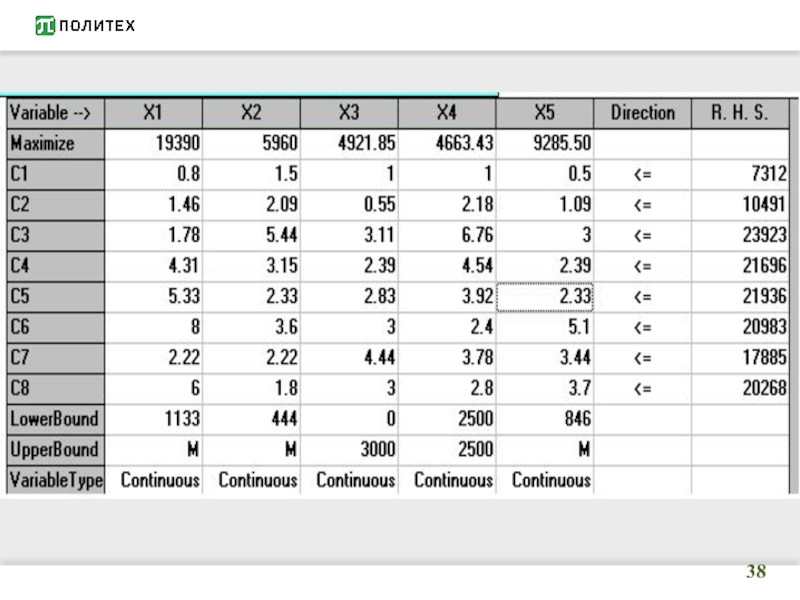

- 38. Слайд 38

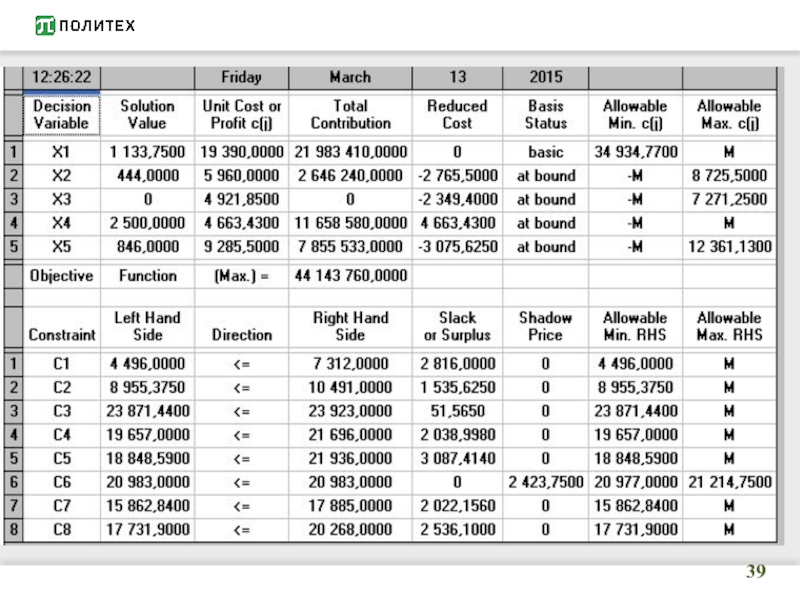

- 39. Слайд 39

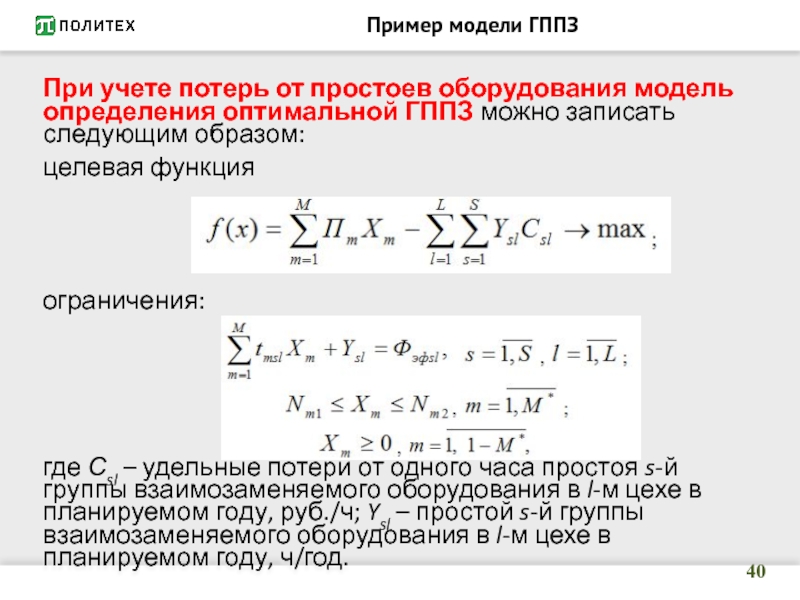

- 40. Пример модели ГППЗПри учете потерь от простоев

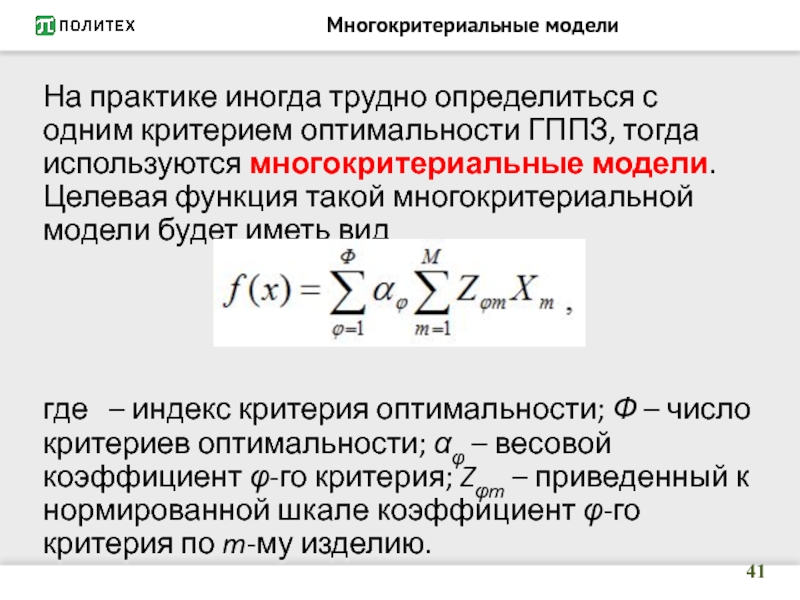

- 41. Многокритериальные моделиНа практике иногда трудно определиться с

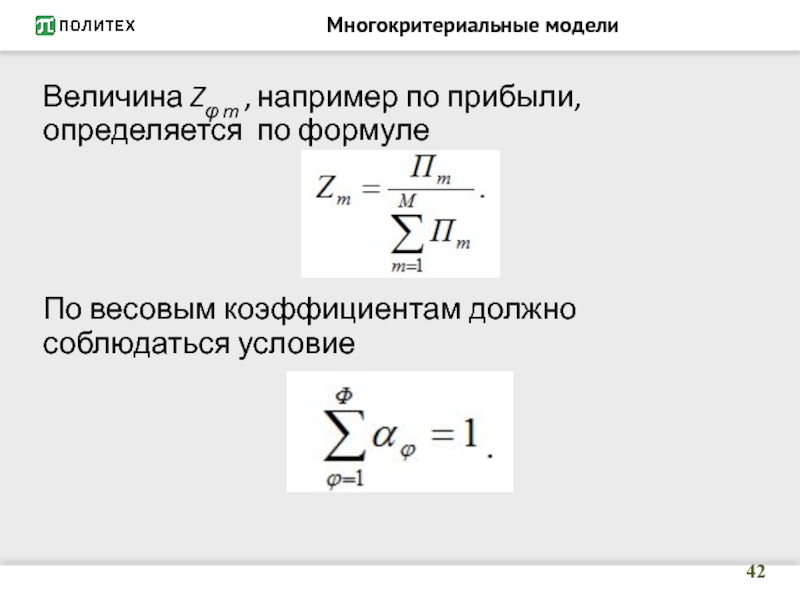

- 42. Многокритериальные моделиВеличина Zφ m , например по прибыли, определяется по формулеПо весовым коэффициентам должно соблюдаться условие

- 43. Составление ГППЗСледует дать анализ полученных результатов расчета

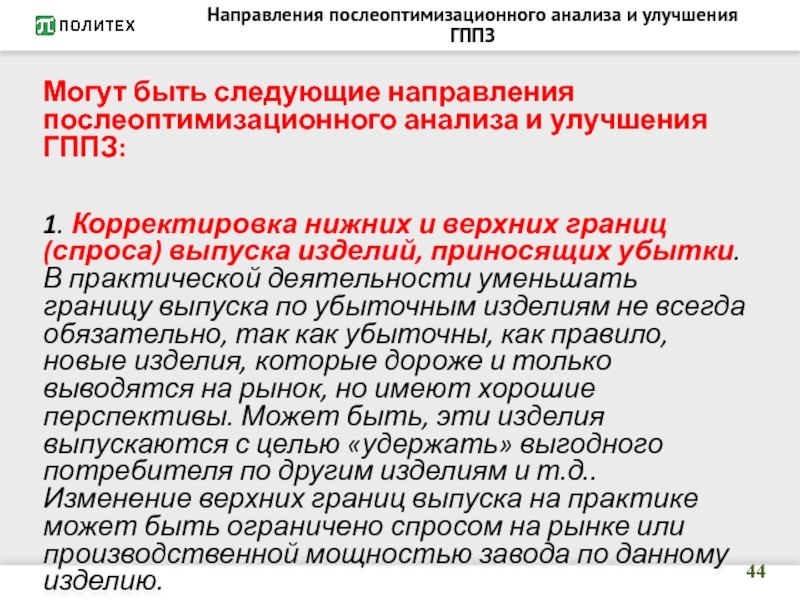

- 44. Направления послеоптимизационного анализа и улучшения ГППЗМогут быть

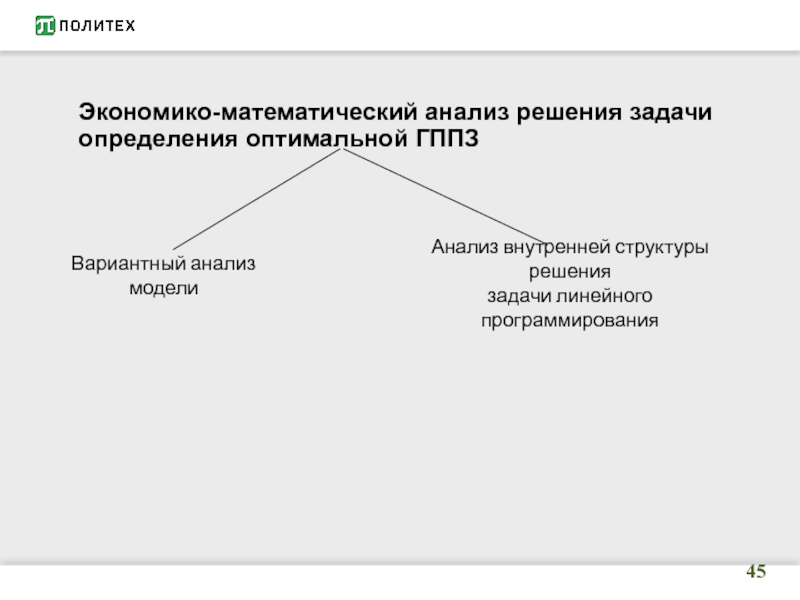

- 45. Экономико-математический анализ решения задачи определения оптимальной ГППЗ

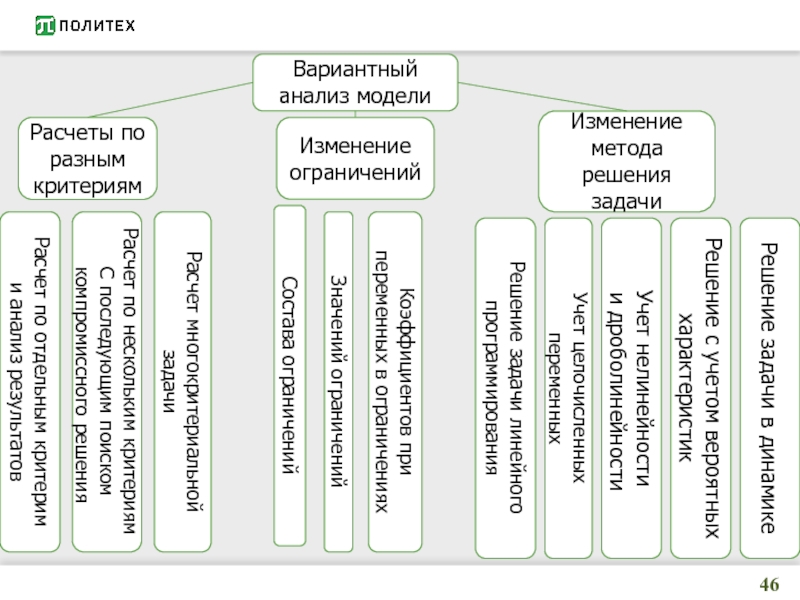

- 46. Вариантный анализ моделиРасчеты по разным критериямИзменение ограниченийРасчет

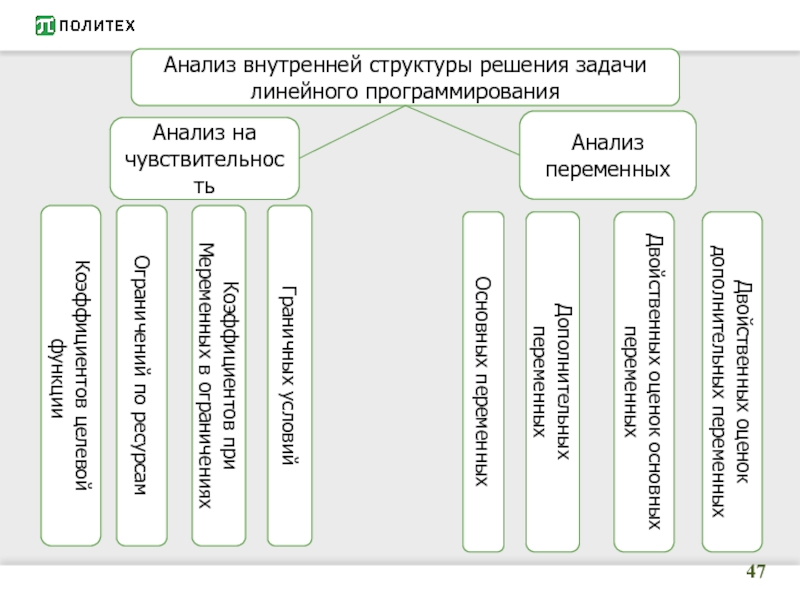

- 47. Анализ внутренней структуры решения задачи линейного программированияАнализ

- 48. Экономико-математический анализ решения задачи оптимального распределения ГППЗВариантный

- 49. Направления послеоптимизационного анализа и улучшения ГППЗ2. Изменение

- 50. Направления послеоптимизационного анализа и улучшения ГППЗ5. Улучшение

- 51. Шаг 1. Расчет лишнего оборудования.где Ф΄эфsl –

- 52. Шаг 2. Принятие решения о реализации неиспользуемого

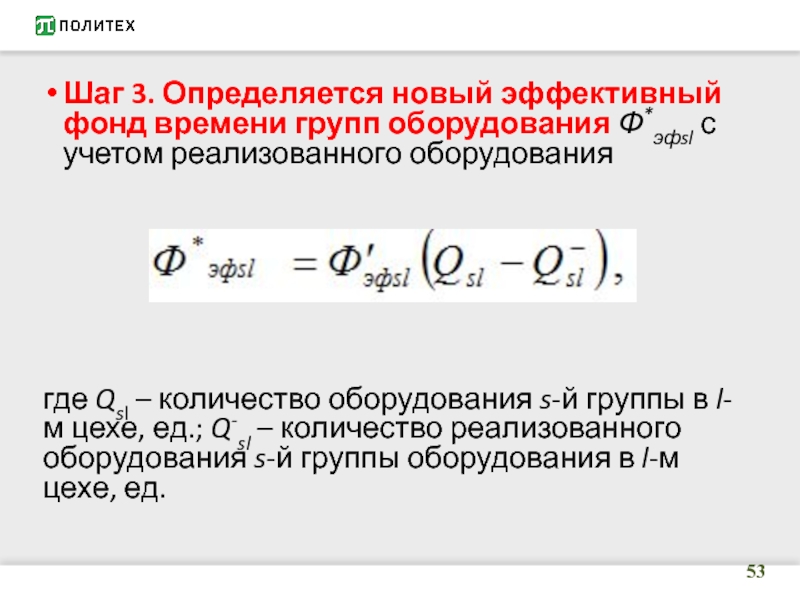

- 53. Шаг 3. Определяется новый эффективный фонд времени

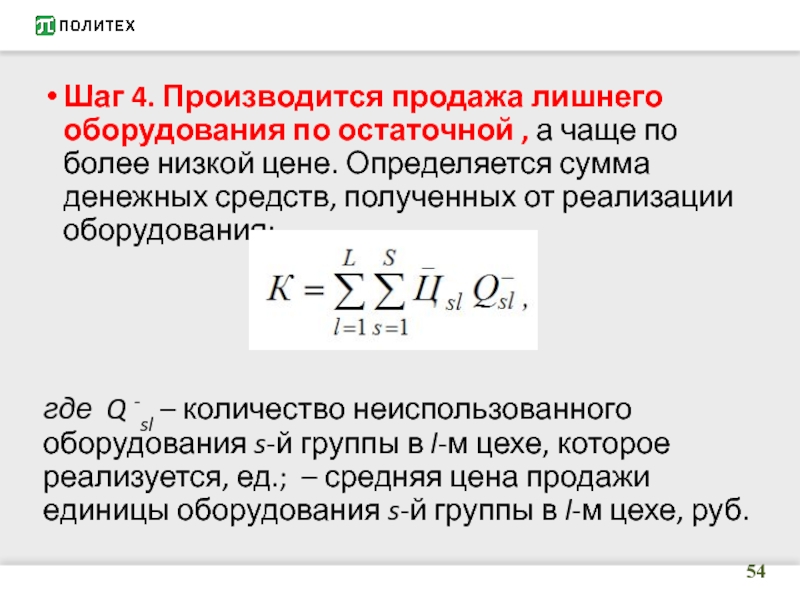

- 54. Шаг 4. Производится продажа лишнего оборудования по

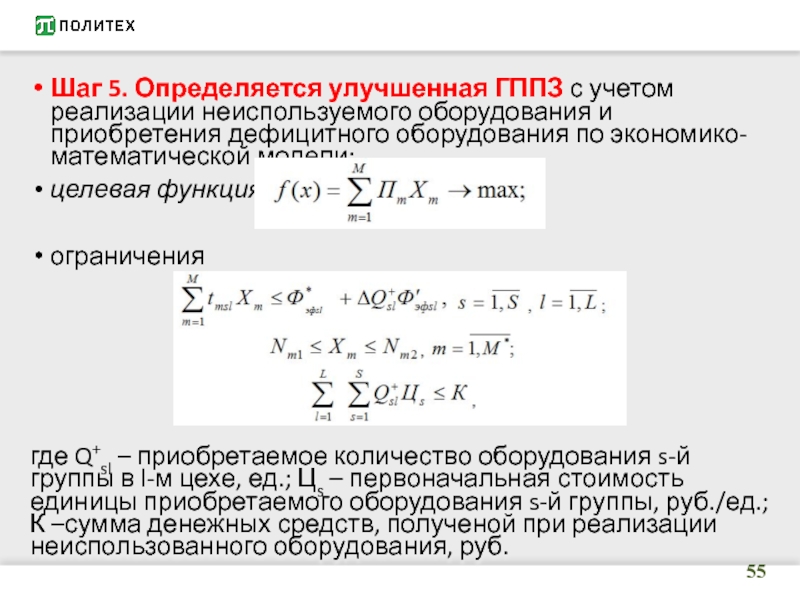

- 55. Шаг 5. Определяется улучшенная ГППЗ с учетом

- 56. По окончательно принятой ГППЗ (скорее всего на

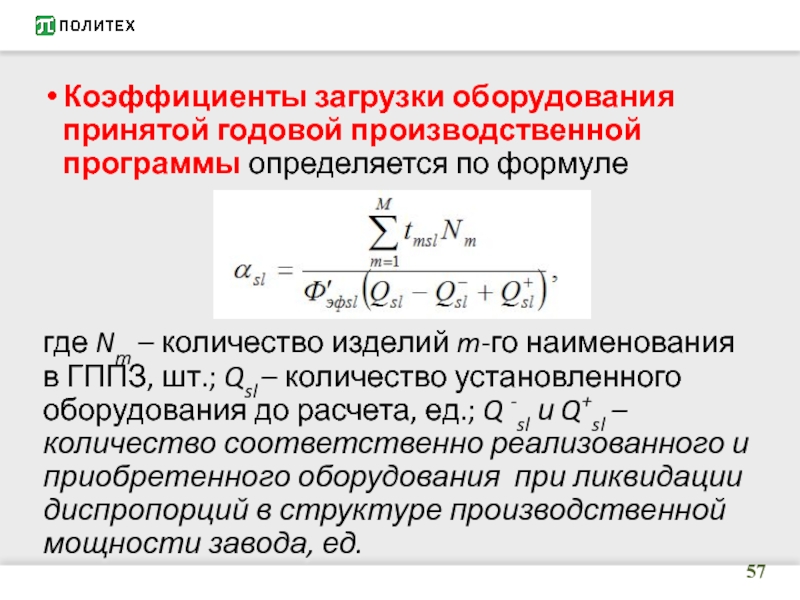

- 57. Коэффициенты загрузки оборудования принятой годовой производственной программы

- 58. Большие возможности для решения задач составления, анализа

- 59. Система JIT в производстве Система JIT в

- 60. Система JIT в производстве Внедрение системы JIT

- 61. Система JIT в производстве применение концепции распределенного

- 62. Система JIT в производстве По системе JIT

- 63. Эффективность системы JIT 1. Устранение производственных (в

- 64. Слайд 64

- 65. Слайд 65

- 66. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3Принципы рациональной организации материальных потоков

специализация

прямоточность

непрерывность

параллельность

пропорциональность

ритмичность

автоматичность

специализация

гибкость

адаптивность

Слайд 4Специализация

Принцип специализации заключается в повышении производительности на

основе закрепления однородных частей производственного процесса за отдельными элементами производственной

системы. Принцип позволяет снизить производственные издержки путем повышения производительности работников (эффект кривой обучения) и концентрСпециализация может быть организована на предметном или технологическом принципах

Слайд 5Принципы рациональной организации МП

Пропорциональность – принцип, выполнение которого обеспечивает равную пропускную

способность различных операций производственного процесса.

Непрерывность – принцип, обеспечивающий непрерывную (без простоев)

работу оборудования и рабочих, и непрерывную (без пролеживания) обработку деталей в процессе производства.Параллельность – принцип, обеспечивающий совмещение операций во времени. Предусматривает одновременность выполнения всех операций по изготовлению изделия одного или нескольких наименований на различных рабочих местах.

Прямоточность – принцип, предусматривающий наикратчайшие маршруты движения предметов труда в процессе производства (по рабочим местам, участкам, цехам).

Слайд 6Принципы рациональной организации материальных потоков

Ритмичность – принцип, характеризующий равномерность и повторяемость

отдельных элементов производственного процесса во времени.

Различают:

- ритмичность выпуска – выпуск

равного (или пропорционально меняющегося) количества продукции через равные промежутки времени;- ритмичность работы - выполнение равного (или пропорционально меняющегося) объема работы в равные промежутки времени.

Гибкость – способность производственной системы быстро и экономично переходить на производство новой продукции.

Надежность – принцип, обеспечивающий бесперебойную работу производственной системы в определенный промежуток времени.

Слайд 7Производственная логистика – центральное звено в цепи поставок. На этапе

производственной логистики осуществляется преобразование сырья и материалов в готовую продукцию,

идущую к потребителям.Объектом изучения в производственной логистике является организация и управление на промышленном предприятии материальными потоками между стадиями производственного процесса (цехами, участками, операциями) в виде изготовляемых предметов (заготовок, внутрипроизводтсвенных полуфабрикатов, деталей, сборочных единиц и изделий), а также обеспечивающими их изготовление ресурсами (материалами, покупными полуфабрикатами, готовыми комплектующими изделиями, инструментом и технологической оснасткой, различными видами энергии, оборудованием, рабочей силой и т.д.).

Понятия и синонимы закупочной логистики

Производственная логистика

Слайд 8Кроме того, в производственной логистике выполняются логистические функции по организации

и управлению:

- транспортным обслуживанием производственного процесса;

- складским хозяйством (материалов,

внутрипроизводственных полуфабрикатов, готовой продукции и др.);- контролем качества на различных стадиях производственного процесса;

- возвратными материальными потоками.

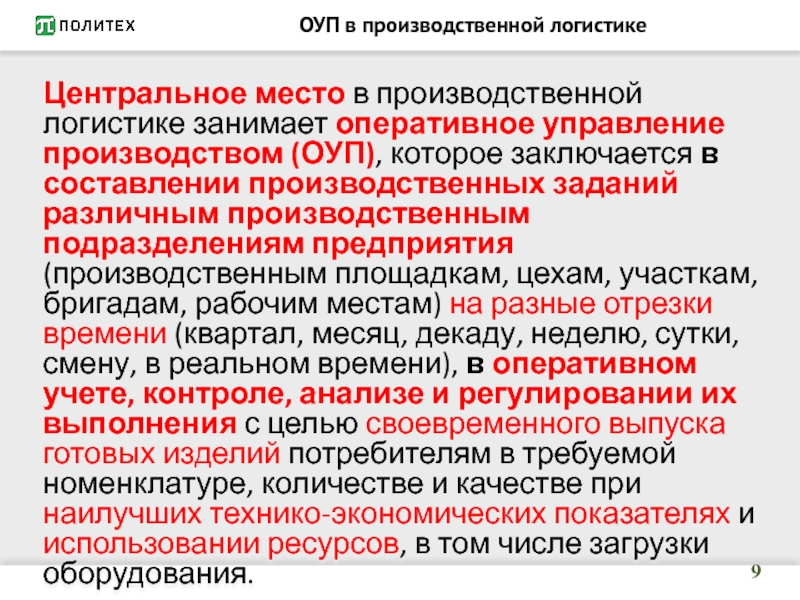

Слайд 9ОУП в производственной логистике

Центральное место в производственной логистике занимает оперативное

управление производством (ОУП), которое заключается в составлении производственных заданий различным

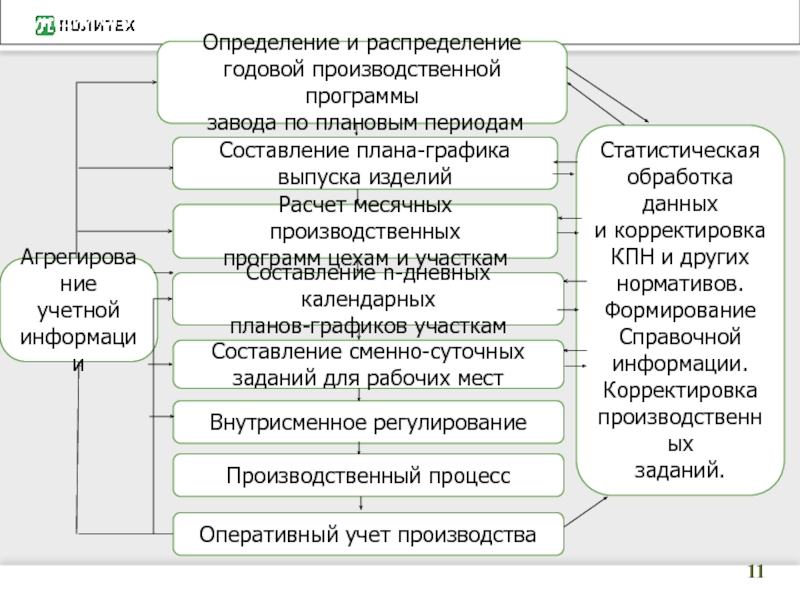

производственным подразделениям предприятия (производственным площадкам, цехам, участкам, бригадам, рабочим местам) на разные отрезки времени (квартал, месяц, декаду, неделю, сутки, смену, в реальном времени), в оперативном учете, контроле, анализе и регулировании их выполнения с целью своевременного выпуска готовых изделий потребителям в требуемой номенклатуре, количестве и качестве при наилучших технико-экономических показателях и использовании ресурсов, в том числе загрузки оборудования.Слайд 11Функции ОПП и их связь с другими задачами оперативного управления

производством

Определение и распределение

годовой производственной программы

завода по плановым периодам

Составление плана-графика

выпуска изделийРасчет месячных производственных

программ цехам и участкам

Статистическая

обработка данных

и корректировка

КПН и других

нормативов.

Формирование

Справочной

информации.

Корректировка

производственных

заданий.

Агрегирование

учетной

информации

Составление n-дневных календарных

планов-графиков участкам

Составление сменно-суточных

заданий для рабочих мест

Внутрисменное регулирование

Производственный процесс

Оперативный учет производства

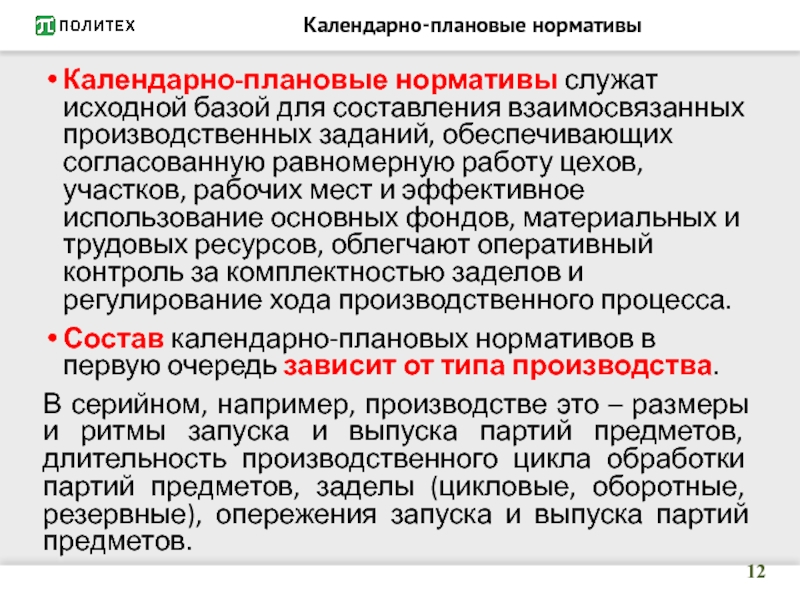

Слайд 12Календарно-плановые нормативы

Календарно-плановые нормативы служат исходной базой для составления взаимосвязанных производственных

заданий, обеспечивающих согласованную равномерную работу цехов, участков, рабочих мест и

эффективное использование основных фондов, материальных и трудовых ресурсов, облегчают оперативный контроль за комплектностью заделов и регулирование хода производственного процесса.Состав календарно-плановых нормативов в первую очередь зависит от типа производства.

В серийном, например, производстве это – размеры и ритмы запуска и выпуска партий предметов, длительность производственного цикла обработки партий предметов, заделы (цикловые, оборотные, резервные), опережения запуска и выпуска партий предметов.

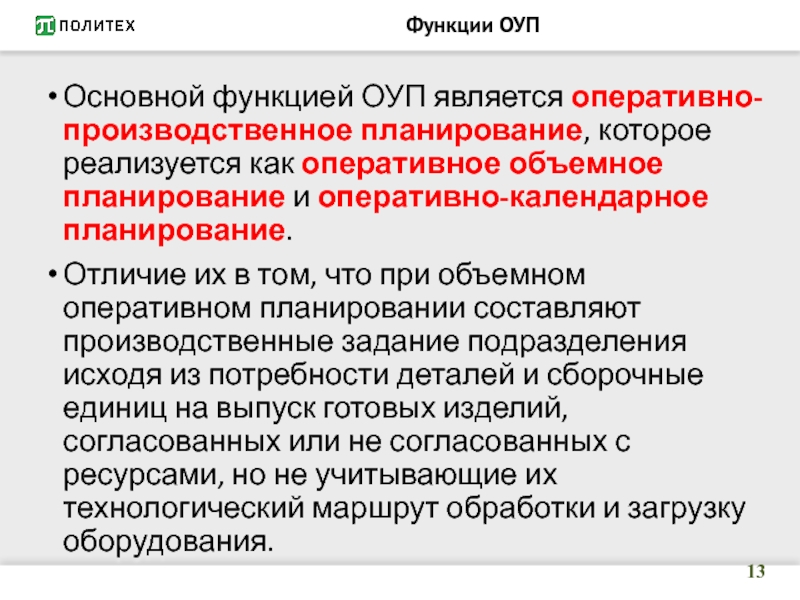

Слайд 13Функции ОУП

Основной функцией ОУП является оперативно-производственное планирование, которое реализуется как

оперативное объемное планирование и оперативно-календарное планирование.

Отличие их в том, что

при объемном оперативном планировании составляют производственные задание подразделения исходя из потребности деталей и сборочные единиц на выпуск готовых изделий, согласованных или не согласованных с ресурсами, но не учитывающие их технологический маршрут обработки и загрузку оборудования. Слайд 14Функции ОУП

Оперативно-календарное планирование состоит в составлении календарных планов-графиков изготовления деталей

и сборочных единиц с учетом их технологического маршрута, загрузки оборудования

и реального календаря.Оперативный учет хода производства заключается в получении фактических данных о выпуске деталей, сборочных единиц, изделий цехами, участками, рабочими местами, наличии их на складе.

Слайд 15Функции ОУП

Контроль производится за сроками и количеством поставки материалов, заготовок,

запуска и выпуска партий деталей и сборочных единиц, состоянием заделов,

обеспеченностью производственного процесса необходимыми ресурсами, за укомплектованностью изделий и сборочных единиц перед сборкой. Осуществляется контроль хода производства путем сравнения фактических данных с планируемыми и нормативными. Выявляются причины и величины отклонений.Анализ хода производства заключается в анализе отклонений к выработке рекомендаций по устранениям их причин в будущем. Анализируется также выпуск продукции, равномерность работы подразделений, фактический расход ресурсов.

Регулирование состоит в корректировке оперативных производственных заданий или составлении новых с учетом фактического хода производства.

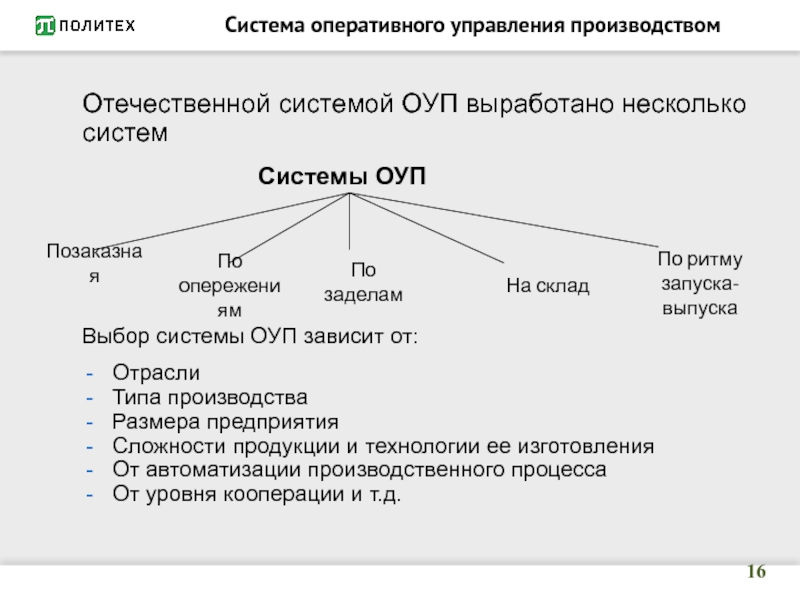

Слайд 16Отечественной системой ОУП выработано несколько систем

Системы ОУП Выбор

системы ОУП зависит от:Отрасли

Типа производства

Размера предприятия

Сложности продукции и технологии ее изготовления

От автоматизации производственного процесса

От уровня кооперации и т.д.

Система оперативного управления производством

Позаказная

По

опережениям

На склад

По

заделам

По ритму

запуска-

выпуска

Слайд 17Система оперативного управления производством

Позаказная система ОУП, применяемая в единичном и

мелкосерийном производстве. Планируемое количество деталей и сборочных единиц определяется исходя

из их потребности на заказ (одно или несколько изделий одного наименования, изготавливаемых для одного заказчика). Сроки запуска и выпуска деталей и сборочных единиц на различных стадиях производственного процесса устанавливаются из сроков выпуска заказа, опережений запуска и выпуска деталей и сборочных единиц, устанавливаемых из цикловых или сетевых графиков изготовления изделия.Слайд 20Система оперативного управления производством

Система ОУП по опережениям, применяемая в серийном

производстве, в котором запуск и выпуск партий деталей и сборочных

единиц на различных стадиях производственного процесса (в цехах, на участках и рабочих местах) производится, когда фактическое опережение достигнет минимально возможного. Планирование и учет выпуска деталей, сборочных единиц и изделий на всех стадиях производства ведется нарастающим итогом с начала года.Слайд 21Система оперативного управления производством

Система ОУП по заделам, применяемая в крупносерийном

и массовом производстве, в котором количество выпущенных деталей и сборочных

единиц соответствующее цеху должно обеспечить запуск деталей в следующем цехе и необходимые межцеховые заделы, а запуск в цехе – выпуск из цеха и необходимые внутрицеховые цикловые заделы. Расчет производственных заданий для подразделений предприятия ведется обратно ходу производственного процесса, начиная со сборочного цеха.Таким образом, главная задача систем ОУП по опережениям и по заделам – обеспечить выпуск изделий со сборки и равномерную бесперебойную работу подразделений предприятия.

Слайд 22Система оперативного управления производством

В системе ОУП на склад поставка деталей

и сборочных единиц на склад готовых деталей производится, когда фактическое

количество деталей на складе достигает точки заказа. Применяется эта система для недорогих унифицированных деталей, сборочных единиц, изготовляемых в большом количестве и идущих на разные изделия с разными сроками выпускаСлайд 23Система оперативного управления производством

В системе ОУП по ритму запуска и

выпуска, применяемой в поточном производстве, главная задача выдерживать заданный ритм

работы поточных линий и необходимые резервные заделы.Выбор системы ОУП зависит от отраслей промышленности, размера предприятия, типа производства, сложности продукции и технологии ее изготовления, от уровня автоматизации производственного процесса, уровня кооперации с другими предприятиями, в том числе с зарубежными и т.д.

Слайд 24Основные направления совершенствования ОУП в современных условиях:

- разработка универсальных систем

ОУП, позволяющих по единым моделям и алгоритмам осуществлять ОУП для

предприятия с различными типами производства (разнотипное предприятие);- производство должно быть организовано по прогрессивному принципу «делай то, что надо, и когда надо», что достигается внедрением систем MRP, DRP, JIT, Canban и др;

- комплексное решение задач ОУП с другими функциональными системами управления предприятиями (управлением ресурсами, дистрибуцией, финансами и т.д.), что достигается внедрением систем ERP и современных интегрированных информационных систем управления;

Слайд 25- повышение роли оптимизации, анализа и прогнозирования, принципа ERP «что

будет, если…»;

- создание систем ОУП реального режима времени, углубление ОУП

вплоть до рабочих мест;- система ОУП должна быть гибкой, т.е. способной качественно и эффективно функционировать при изменении (динамике) номенклатуры и объемов выпускаемой продукции, переходя на выпуск новых изделий, деверсификации производства и т.д.

Последний принцип стал особенно важен с переходом к рыночной экономике, когда главным стал потребитель, который диктует вид изделий, количество, качество и сроки их изготовления. Основным элементом систем ОУП стал заказ, даже в массовом производстве, шире стала применяться позаказная система ОУП.

Слайд 26Виды зарубежных систем ОУП

В связи с этим, а также глобализацией

производства в РФ предприятия постепенно внедряют зарубежные системы ОУП:

- MRP

I (material requirements planning);- MRP II (manufacturing resource planning);

- DRP (distribution requirements planning);

- ERP (enterprise resource planning);

- JIT (just in time).

Lean management

В настоящее время наиболее распространенной системой оперативного управления производством и дистрибуцией является MRPII, поддерживаемой американской некоммерческой организацией по контролю за производством и запасами APICS (American production and inventory control society).

Слайд 31Определение оптимальной годовой производственной программы завода

Производственная программа «формирует» основные затраты

предприятия:

потребность в материалах, покупных полуфабрикатах и готовых комплектующих изделиях,

топливе, электроэнергии, заработной плате, определяет загрузку оборудования и производственных площадей, планируемую выручку, прибыль, рентабельность. Поэтому необходимо провести самый тщательный расчет и экономический анализ производственной программы.

Слайд 32Определение оптимальной годовой производственной программы завода

Годовая производственная программа любого предприятия

составляется по номенклатуре и количеству выпускаемой продукции (выполняемых работ и

оказываемых услуг).При этом следует учесть многие внешние и внутренние условия.

Слайд 33Определение оптимальной годовой производственной программы завода

Внешние условия: спрос потребителей (наименование

и количество продукции, ее ассортимент, комплектность); ограничения на поставку материалов,

полуфабрикатов, покупных готовых комплектующих изделий; рыночные цены и др.Внутренние условия: ресурсы завода (оборудование, производственные площади, рабочая сила и т.д.); дополнительные финансовые средства, которые может выделить предприятие на увеличение соответствующих ресурсов; стремление предприятия повысить серийность (количество) выпускаемой продукции соответствующего наименования; жизненный цикл продукции и т.д.

Слайд 34Определение оптимальной годовой производственной программы завода

Составление годовой производственной программы завода

(ГППЗ) - сложная многовариантная задача. Необходимо найти оптимальную ГППЗ. Для

этого надо установить критерии оптимальности и ограничения, составить экономико-математическую модель и найти ее решение, затем произвести послеоптимизационный анализ и улучшение ГППЗ, принять окончательный ее вариант, рассчитать технико-экономические показатели и загрузку оборудования для принятой ГППЗ.Слайд 35Критерии оптимальности ГППЗ

В качестве критериев оптимальности ГППЗ можно использовать следующие:

максимум

выпуска продукции в натуральном выражении при выпуске продукции одного наименования

(в однопродуктовой модели) или однородных изделий, которые можно выразить через одно изделие или в одних физических единицах (тоннах, лошадиных силах, кВт и т. п.);максимум выпуска продукции в стоимостном выражении (по рыночным ценам);

максимум прибыли, которую можно получить от продажи продукции;

максимум суммарной трудоемкости изготовления ГППЗ;

максимум прибыли от ГППЗ с учетом потерь от недоиспользования (простоев) оборудования и другие

Слайд 36Ограничения ГППЗ

В качестве ограничений в модели ГППЗ обычно учитывают следующие:

фонды

времени оборудования;

размеры производственных площадей;

численность основных производственных рабочих;

лимиты на поставку дефицитных

материалов, покупных полуфабрикатов и готовых комплектующих изделий;спрос на отдельные виды продукции;

выпуск продукции в определенном ассортименте и комплекте и другие.

При установлении ограничений необходимо стремиться к сокращению их числа, выбирая основные, имеющие наибольшее значение в конкретных производственно – технических условиях завода, агрегируя их, чтобы сократить размер задачи.

Слайд 37Пример модели ГППЗ

Например, модель ГППЗ с критерием оптимальности - максимум

прибыли, ограничениями по фондам времени оборудования и спросу может быть

записана следующим образом:целевая функция:

ограничения:

по фондам времени оборудования

по спросу на выпускаемую продукцию

где m – индекс наименования изделия; М – общее число наименований изделий; s– индекс группы взаимозаменяемого оборудования; S – общее число групп взаимозаменяемого оборудования; l – индекс цеха, L – общее число цехов на заводе; Пm – прибыль от единицы изделия m-го наименования, руб./шт.; Xm – искомое число изделий m-го наименования, шт.; tmsl – норма штучно-калькуляционного времени изготовления m-го изделия на s-й группе взаимозаменяемого оборудования в l-м цехе с учетом выполнения норм времени и плановых заданий по снижению трудоемкости, ч/шт.; Фэфsl – эффективный фонд времени s-й группы взаимозаменяемого оборудования в l-м цехе в планируемом году, ч/год; Nm1 и Nm2 – соответственно нижний и верхний пределы выпуска изделия m-го наименования, шт. /год; М* – число наименований изделий, по которым указаны границы выпуска с учетом спроса.

Слайд 40Пример модели ГППЗ

При учете потерь от простоев оборудования модель определения

оптимальной ГППЗ можно записать следующим образом:

целевая функция

ограничения:

где Сsl – удельные

потери от одного часа простоя s-й группы взаимозаменяемого оборудования в l-м цехе в планируемом году, руб./ч; Ysl – простой s-й группы взаимозаменяемого оборудования в l-м цехе в планируемом году, ч/год.Слайд 41Многокритериальные модели

На практике иногда трудно определиться с одним критерием оптимальности

ГППЗ, тогда используются многокритериальные модели. Целевая функция такой многокритериальной модели

будет иметь видгде – индекс критерия оптимальности; Ф – число критериев оптимальности; αφ – весовой коэффициент φ-го критерия; Zφm – приведенный к нормированной шкале коэффициент φ-го критерия по m-му изделию.

Слайд 42Многокритериальные модели

Величина Zφ m , например по прибыли, определяется по

формуле

По весовым коэффициентам должно соблюдаться условие

Слайд 43Составление ГППЗ

Следует дать анализ полученных результатов расчета ГППЗ по разным

критериям и выбрать вариант ГППЗ по одному из критериев, в

том числе для послеоптимизационного анализа и улучшения.Составление ГППЗ – итерационный процесс, включающий ее анализ и поэтапное улучшение. Причем последнее имеет решающее значение для разработки мероприятий по улучшению ГППЗ и для получения ее окончательного значения с наилучшими технико-экономическими показателями.

Слайд 44Направления послеоптимизационного анализа и улучшения ГППЗ

Могут быть следующие направления послеоптимизационного

анализа и улучшения ГППЗ:

1. Корректировка нижних и верхних границ

(спроса) выпуска изделий, приносящих убытки. В практической деятельности уменьшать границу выпуска по убыточным изделиям не всегда обязательно, так как убыточны, как правило, новые изделия, которые дороже и только выводятся на рынок, но имеют хорошие перспективы. Может быть, эти изделия выпускаются с целью «удержать» выгодного потребителя по другим изделиям и т.д.. Изменение верхних границ выпуска на практике может быть ограничено спросом на рынке или производственной мощностью завода по данному изделию.Слайд 45Экономико-математический анализ решения задачи определения оптимальной ГППЗ

Вариантный анализ модели

Анализ внутренней

структуры решения

задачи линейного программирования

Слайд 46Вариантный

анализ модели

Расчеты по

разным

критериям

Изменение

ограничений

Расчет по отдельным критерим

и

анализ результатов

Изменение

метода

решения

задачи

Расчет по нескольким критериям

С последующим поиском

компромиссного решенияРасчет многокритериальной

задачи

Состава ограничений

Значений ограничений

Коэффициентов при

переменных в ограничениях

Решение задачи линейного

программирования

Учет целочисленных

переменных

Учет нелинейности

и дроболинейности

Решение с учетом вероятных

характеристик

Решение задачи в динамике

Слайд 47Анализ внутренней структуры решения задачи

линейного программирования

Анализ на

чувствительность

Коэффициентов целевой

функции

Анализ

переменных

Ограничений

по ресурсам

Коэффициентов при

Меременных в ограничениях

Граничных условий

Основных переменных

Дополнительных

переменных

Двойственных оценок

основныхпеременных

Двойственных оценок

дополнительных переменных

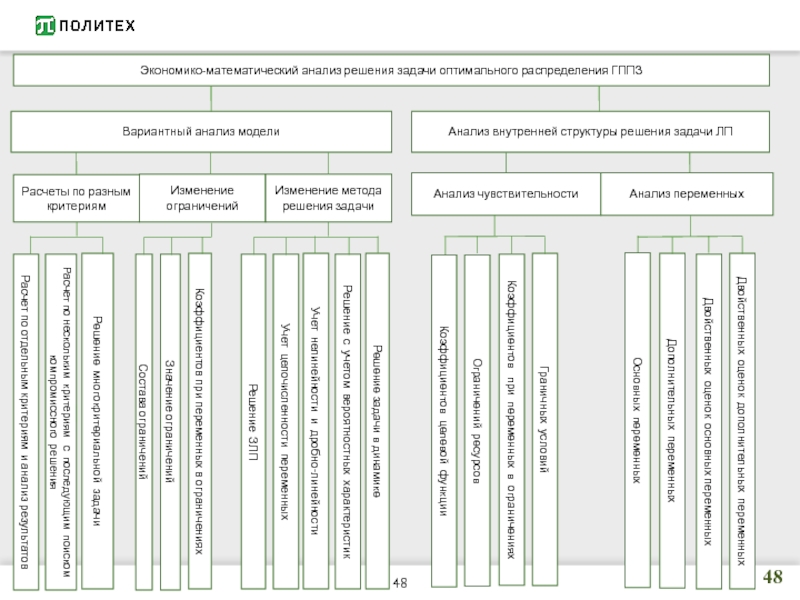

Слайд 48Экономико-математический анализ решения задачи оптимального распределения ГППЗ

Вариантный анализ модели

Анализ внутренней

структуры решения задачи ЛП

Расчеты по разным критериям

Изменение ограничений

Изменение метода решения

задачиАнализ чувствительности

Анализ переменных

Расчет по отдельным критериям и анализ результатов

Расчет по нескольким критериям с последующим поиском компромиссного решения

Решение многокритериальной задачи

Состава ограничений

Значение ограничений

Коэффициентов при переменных в ограничениях

Решение ЗЛП

Учет целочисленности переменных

Учет нелинейности и дробно-линейности

Решение с учетом вероятностных характеристик

Решение задачи в динамике

Коэффициентов целевой функции

Коэффициентов при переменных в ограничениях

Ограничений ресурсов

Граничных условий

Основных переменных

Двойственных оценок дополнительных переменных

Двойственных оценок основных переменных

Дополнительных переменных

Слайд 49Направления послеоптимизационного анализа и улучшения ГППЗ

2. Изменение коэффициентов целевой функции:

прибыли, цены путем поиска новых выгодных потребителей.

3. Снижение трудоемкости

изготовления изделий путем изменения технологии, повышение производительности труда за счет модернизации оборудования, совершенсрвования организации производства, применения новых приспособлений и инструментов и т.д.). 4. Увеличение эффективного фонда времени дефицитных групп оборудования, увеличив сменность их работы или ввести сверхурочные работы, или работу в субботу. Но при этом увеличивается заработная плата рабочих, появляются дополнительные затраты на охрану, коммунальные расходы и т.п.

Слайд 50Направления послеоптимизационного анализа и улучшения ГППЗ

5. Улучшение ГППЗ путем ликвидации

диспропорций в структуре производственной мощности завода, которая со временем появляется

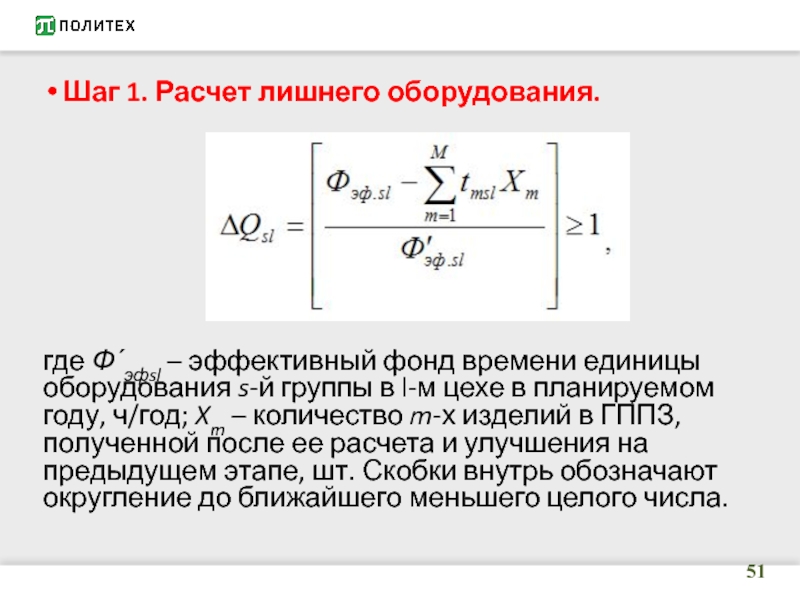

на заводе в связи с постоянным изменением номенклатуры выпускаемой продукции и спроса на нее, обновлением технологии производства, установкой нового оборудования и т.д. Эту диспропорцию можно ликвидировать путем продажи неиспользуемого оборудования и приобретения на эти средства дефицитного оборудования и таким образом улучшить ГППЗ. Это производится в несколько шагов.Слайд 51Шаг 1. Расчет лишнего оборудования.

где Ф΄эфsl – эффективный фонд времени

единицы оборудования s-й группы в l-м цехе в планируемом году,

ч/год; Xm – количество m-х изделий в ГППЗ, полученной после ее расчета и улучшения на предыдущем этапе, шт. Скобки внутрь обозначают округление до ближайшего меньшего целого числа.Слайд 52Шаг 2. Принятие решения о реализации неиспользуемого оборудования с учетом

стратегии развития завода: некоторое оборудование понадобится в будущем, поэтому его

лучше временно законсервировать; другое лучше сдать в аренду и т.д., поэтому может лучше оставить часть неиспользованного оборудования.Слайд 53Шаг 3. Определяется новый эффективный фонд времени групп оборудования Ф*эфsl

с учетом реализованного оборудования

где Qsl – количество оборудования s-й группы

в l-м цехе, ед.; Q-sl – количество реализованного оборудования s-й группы оборудования в l-м цехе, ед.Слайд 54Шаг 4. Производится продажа лишнего оборудования по остаточной , а

чаще по более низкой цене. Определяется сумма денежных средств, полученных

от реализации оборудования:где Q -sl – количество неиспользованного оборудования s-й группы в l-м цехе, которое реализуется, ед.; – средняя цена продажи единицы оборудования s-й группы в l-м цехе, руб.

Слайд 55Шаг 5. Определяется улучшенная ГППЗ с учетом реализации неиспользуемого оборудования

и приобретения дефицитного оборудования по экономико-математической модели:

целевая функция

ограничения

где Q+sl –

приобретаемое количество оборудования s-й группы в l-м цехе, ед.; Цs – первоначальная стоимость единицы приобретаемого оборудования s-й группы, руб./ед.; К –сумма денежных средств, полученой при реализации неиспользованного оборудования, руб.Слайд 56По окончательно принятой ГППЗ (скорее всего на пятом этапе ее

послеоптимизационного анализа и улучшения) необходимо рассчитать следующие экономические показатели ГППЗ:

планируемую выручку, себестоимость, прибыль, фонд основной заработной платы производственных рабочих, требуемый для изготовления ГППЗ, путем умножения количества изделий в ГПЗЗ на соответствующие нормативы.Слайд 57Коэффициенты загрузки оборудования принятой годовой производственной программы определяется по формуле

где

Nm – количество изделий m-го наименования в ГППЗ, шт.; Qsl

– количество установленного оборудования до расчета, ед.; Q -sl и Q+sl – количество соответственно реализованного и приобретенного оборудования при ликвидации диспропорций в структуре производственной мощности завода, ед.Слайд 58Большие возможности для решения задач составления, анализа и улучшения ГПЗЗ

дают методы линейного программирования, в частности, пакет прикладных программ

WinQSB (раздел Linear and Integer Programming) и POM-QM.Слайд 59Система JIT в производстве

Система JIT в производстве строится на

следующих принципах:

производство деталей ведется потоком, маленькими партиями, часто в

количестве, потребном на заказ и даже на одно изделие; отказ от выборочного контроля; контроль качества самими рабочими (при обработке маленькими партиями брак быстро обнаруживается на последующих операциях и его исправление, устранение причин производится быстро), что исключает возможность брака готовой продукции;

отказ от оборотных заделов (по всем операциям детали проходят обработку одной маленькой партией) и резервных заделов за счет построения качественных подетально-пооперационных календарных планов-графиков, выявления неравномерности производства и устранения ее причин;

большая ответственность по оперативному управлению производством лежит на мастерах и бригадирах в цехах, а не на линейных руководителях (начальниках участков и цехов) и специалистах функциональных служб.

Слайд 60Система JIT в производстве

Внедрение системы JIT предполагает:

минимизацию затрат на

наладку оборудования за счет широкого использования станков с ЧПУ, роботов

и манипуляторов и т.п.,;использование групповой технологии обработки деталей со сходной конструкцией и технологией обработки

широкое использование станков-агрегатов, на которых сразу выполняется несколько операций, в результате исключаются межоперационные заделы, сокращается длительность производственного цикла

предметную специализацию цехов организацию

создание многопредметных поточных линий

Слайд 61Система JIT в производстве

применение концепции распределенного производства, предусматривающей одновременную

обработку партий деталей на нескольких рабочих местах

отказ от жестких транспортных

конвейеров с целью исключения (уменьшения) резервных заделов, повышения гибкости в поставке деталей на сборку;близкое расположение рабочих мест, U-образные или параллельные поточные линии с целью сокращения производственных площадей и длительности производственного цикла обработки партий деталей;

подвижность рабочей силы: переброска рабочих на «узкие места» и на участки с избыточной загрузкой, многостаночное обслуживание, что достигается обучением и тренингами, в основном на производстве, с целью овладения смежными специальностями;

жесткую интенсивную систему профилактического обслуживания оборудования во избежание поломки оборудования, чтобы не создавать резервных заделов;

автоматизированный контроль качества;

составление только сменно-суточных подетально-пооперационных КПГ, отказ от многих других документов (заказ - нарядов, маршрутных листов и т.п.).

Слайд 62Система JIT в производстве

По системе JIT работают наиболее развитые

формы производства: ГПС (гибкие производственные системы); ИПК (интегрированные производственные комплексы),

включающие САПР - системы автоматизированного проектирования, АСУП – автоматизированные системы управления производством и АСУТП – автоматизированные системы управления технологическими процессами.Система JIT в производстве предполагает поставку материалов и комплектующих, также по системе JIT: маленькими партиями от небольшого числа поставщиков на основе долгосрочных контрактов.

Слайд 63Эффективность системы JIT

1. Устранение производственных (в первую очередь оборотных

и резервных) заделов. Уменьшается потребность в производственных и складских площадях,

потребность в контроле за заделами, в инвентаризации и бухгалтерском учете незавершенного производства.Возрастает с ознательное отношение рабочих к перебоям в производстве, что дает толчок к выработке ими идей по совершению процесса производства

Повышение качества продукции, сразу выявляется брак, его причина и виновник.

При системе JIT любой сбой на одном рабочем месте может приостановить весь производственный процесс. Поэтому у рабочих развивается взаимовыручка, они объединяются в группы качества (группы борьбы за улучшение работы).

Сокращается длительность всего логистического цикла от закупки материалов до поставки готовой продукции потребителю. Это позволяет оперативно учитывать требования рынка, менять ассортимент и количество изготовляемых изделий, точнее прогнозировать изменения спроса на рынке.

Очевидно, что для внедрения JIT требуются значительные проектные работы, немалое время и денежные средства. Компании «Тойота», на JIT и логистической системы управления качеством, потребовалось свыше 100 лет.