Слайд 1Рекомендации по выбору посадок

Выбор посадок для соединений а, следовательно, и

назначение точности их деталей одна из важнейших составляющих процесса проектирования

изделий машиностроения.

Обеспечение необходимых характеристик соединения под конкретные условия эксплуатации достигается выбором соответствующих допусков на размеры его деталей. Оптимальный выбор посадок при проектировании обеспечивает наилучшее сочетание затрат (средств и времени) и эксплуатационных характеристик при создании новой техники, т.к. в этом случае сокращаются затраты на её доработку.

При массовом и серийном производстве изготовление деталей с малыми допусками приводит к усложнению технологии их изготовления, повышению трудоёмкости и, как правило, к применению точного обрабатывающего оборудования и средств измерения (контроля), что и является условием обеспечения стабильных характеристик соединений и заданных эксплуатационных показателей узла и механизма.

Слайд 2 Изготовление деталей с большими допусками не требует специальных отделочных операций,

точного оборудования и средств измерения (контроля), но при этом из-за

снижения точности изготовления деталей, увеличивается разброс характеристик в соединениях и эксплуатационных показателей узла, механизма, снижается их долговечность.

В процессе проектирования изделия конструктор совместно с технологами и метрологами конкретного производства находят оптимальные решения с учётом технического задания на создаваемое изделие и технологических возможностей производства.

Данные по выбору посадок приведены ниже для трёх основных групп посадов (с зазором, переходных и с натягом), а в пределах каждой группы систематизированы по типам посадок.

Слайд 3 Посадки с зазорами: предназначены для подвижных и неподвижных соединений деталей.

Подвижные

соединения – различные по конструкции опоры скольжения, в том числе

и подшипники скольжения для валов, работающие в широком диапазоне нагрузок, скоростей и условий эксплуатации (смазка, диапазон температур т.п.). В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также компенсации отклонений формы и расположения поверхностей, погрешностей сборки и др.

Для наиболее ответственных соединений, которые должны работать в условиях жидкостного трения, зазоры подсчитываются на основе гидродинамической теории трения.

В случаях, когда допускается работа соединений в условиях полужидкостного, полусухого и сухого трения, выбор посадок производится по аналогии с посадками известных и хорошо работающих соединений.

Слайд 10Посадки с натягами предназначены для получения после сборки неподвижных соединений

деталей (разъемных и неразъемных).

Посадки с натягом позволяют упростить конструкцию и

сборку деталей и обеспечить высокую степень их центрирования в отличии от других способов обеспечения неподвижности деталей в соединении при передаче нагрузок.

В технике неподвижными считаются соединения, которые не имеют относительного перемещения деталей в процессе работы узла (механизма). Сопряжённые детали таких соединений представляют собой как бы одно целое, но по конструкторско-технологическим или экономическим соображениям они должны быть изготовлены из разных материалов. Обычно в таких соединениях не применяются устройства дополнительного крепления деталей (болты, винты и др.), кроме соединений, работающих в условиях ударных и (или) вибрационных нагрузок.

Слайд 11Неразъёмность – когда не допускается их разборка при ремонте, так

как при повторной сборке обеспечивается требуемый гарантированный натяг. Разъёмные –

соединения которые допускают одно, двухразовую разборку-сборку при соблюдении определённых технологических условий.

Посадки с натягами применяются для передачи через соединение крутящих моментов и сил как статических, так и динамических, возникающих при работе узла или механизма.

Детали таких соединений обычно выполняют из металлов повышенной прочности.

Особенно это важно для деталей типа «втулка» в которой при сборке соединения возникают большие напряжения растяжения.

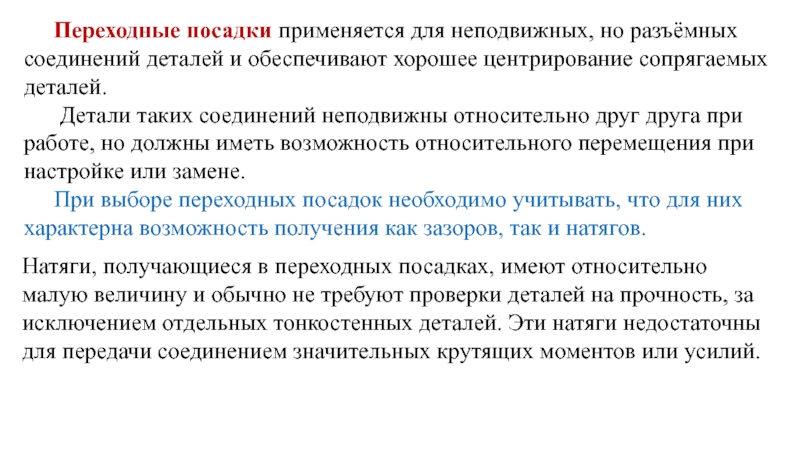

Слайд 16 Переходные посадки применяется для неподвижных, но разъёмных соединений деталей и

обеспечивают хорошее центрирование сопрягаемых деталей.

Детали таких соединений неподвижны относительно

друг друга при работе, но должны иметь возможность относительного перемещения при настройке или замене.

При выборе переходных посадок необходимо учитывать, что для них характерна возможность получения как зазоров, так и натягов.

Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность, за исключением отдельных тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов или усилий.

Слайд 17 Получение натяга в каждом из собранных соединений без предварительной сортировки

деталей не гарантировано.

Поэтому переходные посадки применяют с дополнительным креплением

соединяемых деталей шпонками, штифтами, винтами и др. Иногда эти посадки применяют без дополнительного крепления, например, когда сдвигающие силы весьма малы, при значительной длине соединения, если относительная неподвижность деталей в соединении не является обязательным условием их качественной работы и др.

Системой допусков и посадок предусматривается четыре типа переходных посадок, различающихся вероятностью получения натягов и зазоров.

Чем больше вероятность получения натяга, тем более прочной является посадка.

Слайд 18 Более прочные посадки назначают для более точного центрирования деталей, при

ударных и вибрационных нагрузках, при необходимости обеспечить неподвижность соединения без

дополнительного крепления.

Однако сборка соединений с более прочными посадками усложняется и требует значительных усилий, поэтому, если ожидается частая разборка и повторная сборка, если соединение труднодоступно для монтажных работ или необходимо избежать повреждения сопрягаемы поверхностей, применяют менее прочные переходные посадки.

Поля допусков переходных посадок образуют довольно плотный ряд и значительно перекрывают друг друга. Это облегчает выбор посадок для соединений, чувствительных к изменению зазоров и натягов.

Слайд 19 Переходные посадки установлены в относительно точных квалитетах: валы в 4-7,

отверстия в 5-8 квалитетах.

Выбор переходных посадок чаще всего производится по

аналогии с известными и хорошо работающими соединениями.

Расчёты выполняются реже и в основном как проверочные и могут включать:

расчёт вероятности получения зазоров и натягов в соединении;

расчёт наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей, например, для зубчатых колёс необходимо ограничить биение зубчатого венца, а в реверсивных механизмах – смещение деталей для уменьшения динамических воздействий;

расчёт прочности деталей (только для тонкостенных) и наибольшего усилия сборки при наибольшем натяге.

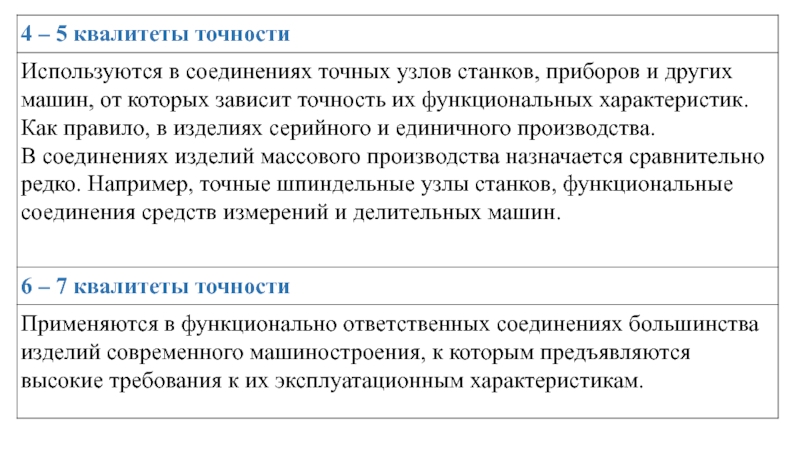

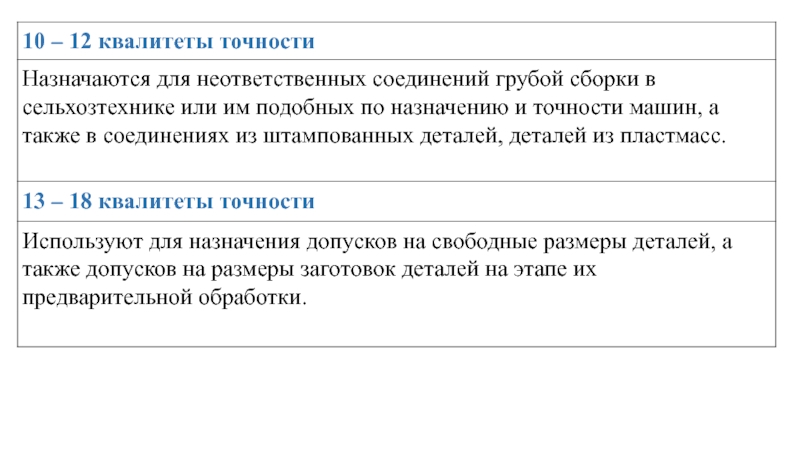

Слайд 24 Точность деталей узлов (механизмов) современной техники в соответствии с ЕСДП

регламентирована квалитетами с 5 по 18.

Квалитет определяет допуск на

размер детали IT мкм, который вычисляется по формуле:

IT=a·i,

где i– единица допуска, множитель в формулах для расчёта допусков, являющийся функцией номинального размера;

a– число единиц допуска - коэффициент, зависящий от квалитета.

Слайд 25 Большинство изделий машиностроения (станки, автомобили и т.п.) – это комплекс

сборочных единиц конструктивно объединённых функциональным назначением.

Практически не бывает так,

чтобы все сборочные единицы изделия должны быть выполнены с одной точностью.

Обычно сборочная единица, выполняющая рабочую функцию, например шпиндельный узел токарного или любого другого станка, выполняется с наибольшей точностью, а точность остальных сборочных единиц изделия выбирается в соответствии с их функциональным назначением.

При проектировании очень важно выбрать оптимальную точность, т.к. она предопределяет качество работы сопряжений механизма, а также стоимость и производительность изготовления его деталей.

Слайд 26 Выбор квалитета зависит от требуемой заказчиком точности изделия, от точности

связанной с его эксплуатационным назначением или от характеристик требуемых посадок

в соединениях.

Выбор должен осуществляться на основе обобщения расчетных и экспериментальных данных по проектируемому объекту, особенно для сложной и ответственной по назначению техники.

При этом также необходимо иметь в виду, что стоимость обработки деталей возрастает с уменьшением допуска на их размеры и особенно интенсивно в области малых допусков.

Так же нужно учитывать, что при этом возрастает не только стоимость обработки, но и стоимость сборки.

Оптимальным решением при выборе квалитета будет то, которое обеспечивает наибольший допуск размеров деталей при удовлетворении эксплуатационных требований к узлу в соответствии с техническим заданием заказчика.

Слайд 27 В том случае, когда нет возможности определения квалитета точности расчётным

или экспериментальным путём, рекомендуется его назначать по аналогии с точностью

таких же соединений машин, работа которых известна конструктору, и удовлетворяет требованиям их эксплуатации.

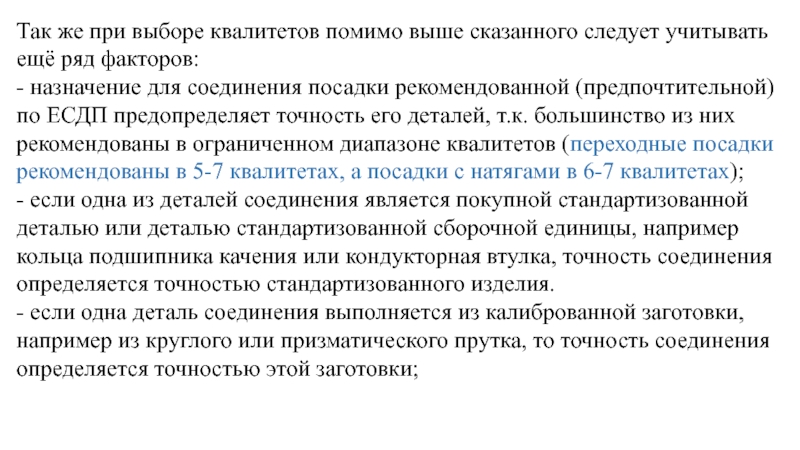

Слайд 28Так же при выборе квалитетов помимо выше сказанного следует учитывать

ещё ряд факторов:

- назначение для соединения посадки рекомендованной (предпочтительной) по

ЕСДП предопределяет точность его деталей, т.к. большинство из них рекомендованы в ограниченном диапазоне квалитетов (переходные посадки рекомендованы в 5-7 квалитетах, а посадки с натягами в 6-7 квалитетах);

- если одна из деталей соединения является покупной стандартизованной деталью или деталью стандартизованной сборочной единицы, например кольца подшипника качения или кондукторная втулка, точность соединения определяется точностью стандартизованного изделия.

- если одна деталь соединения выполняется из калиброванной заготовки, например из круглого или призматического прутка, то точность соединения определяется точностью этой заготовки;

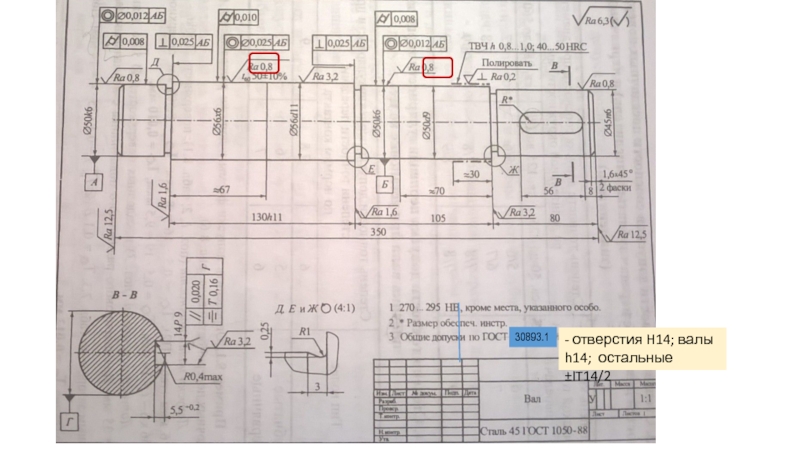

Слайд 37- отверстия H14; валы h14; остальные ±IT14/2

30893.1