Слайд 1 Система заправки топливом летательных аппаратов предназначена для приёма

специального топлива на корабль, его хранения в специально оборудованных цистернах

и для заправки им летательных аппаратов.

Для заправки летательных аппаратов используют топливо марки Т-1, ТС-1 или Т-2 по ГОСТ 10227-62, которое принимают на корабль с причала от автотопливозаправщиков или средствами береговых баз, а в море на ходу или в точке якорной стоянки – от танкеров.

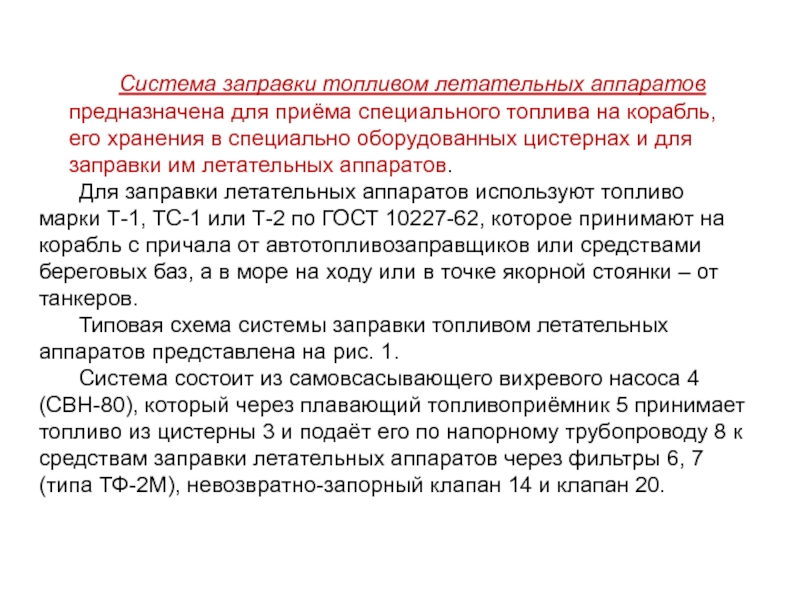

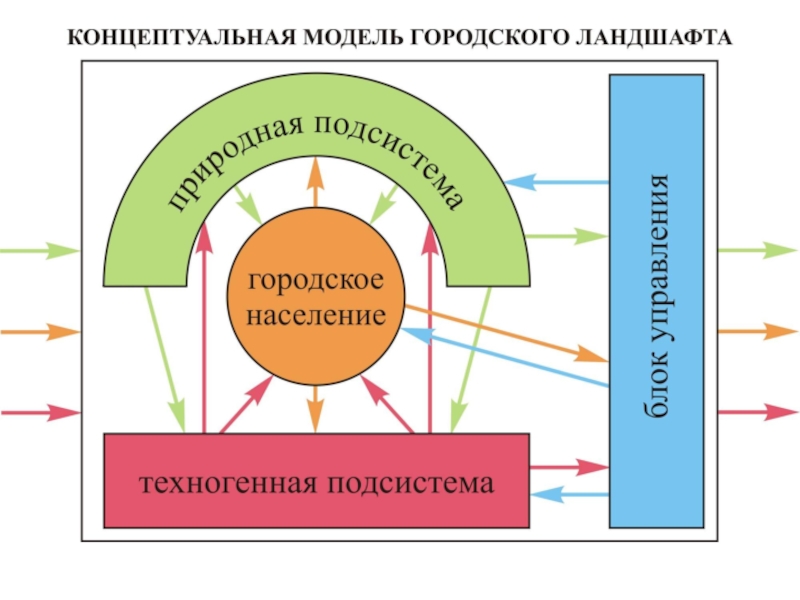

Типовая схема системы заправки топливом летательных аппаратов представлена на рис. 1.

Система состоит из самовсасывающего вихревого насоса 4 (СВН-80), который через плавающий топливоприёмник 5 принимает топливо из цистерны 3 и подаёт его по напорному трубопроводу 8 к средствам заправки летательных аппаратов через фильтры 6, 7 (типа ТФ-2М), невозвратно-запорный клапан 14 и клапан 20.

Слайд 21, 6, 7-фильтр; 2-приёмный трубопровод; 3-цистерна; 4-насос; 5-плавающий топливоприемник; 8-трубопровод

заправки летательных аппаратов; 9-ручной насос; 10-баллоны с азотом; 11-мерник для

ввода жидкости «и»; 12, 13-манометры; 14, 19, 20-24, 26, 27, 29, 30, 31-клапаны; 15-головка воздушного трубопровода; 16-палубная втулка; 17-указатель уровня топлива; 18-гидрозатвор; 25-редуктор; 28-манометр.

Слайд 3Насос 4 обеспечивает по трубопроводу 8 подачу топлива для заправки

летательных аппаратов, выдачу топлива из корабельных цистерн на береговые средства

(автотопливозаправщик), плавучие ёмкости (танкер) или на другой корабль, а также ввод в топливо, хранящееся в цистерне 3, специальной присадки из мерника 11. Эта присадка (жидкость «И») обеспечивает нормальную эксплуатацию летательных аппаратов в зимнее время.

Кроме того, насос 4 обеспечивает перекачку топлива из цистерны 3 через фильтры 6 и 7 и возвращение его обратно в цистерну 3 при обнаружении в топливе воды и механических примесей.

Приём топлива на корабль осуществляют по трубопроводу 2 в цистерну 3 через приёмный фильтр 1 (ТФ-2М) и клапан 19. Контроль давления топлива на входе в фильтр 1 и выходе из него производят по манометрам 13. Количество принятого в цистерну 3 топлива определяют по указателю уровня топлива 17. Указатель уровня располагают так, чтобы он был виден из поста заправки через иллюминатор.

Слайд 4Отстой топлива удаляют ручным насосом 9 в специальную тару или

через палубную втулку 16 - на судно, предназначенное для сбора

нефтепродуктов. Всасывающий трубопровод ручного насоса 9 располагают так, чтобы его нижний срез отстоял от донышка отстойника на 5 мм.

. Для обеспечения взрывопожаробезопасности топливо храниться в цистернах, свободный объём которых заполнен азотом (под «азотной подушкой» давлением 0,0100,015 МПа).

Контроль давления азота в цистерне 3 осуществляют по манометру 12. Для предотвращения перетекания азота из воздушного пространства цистерны 3 в атмосферу, на её воздушном трубопроводе с головкой 15 устанавливают гидрозатвор 18.

Для поддержания давления азота в цистерне 0,0100,015 МПа из баллонов 10, емкостью по 130 л каждый подают азот, хранящиёся при давлении Рраб = 15 МПа (150 кгс/см2), через клапан 26, редуктор 25 и клапан 24. Кроме того, азот используют для продувания трубопроводов через клапаны 22, 23 и заполнения им помещения керосинохранилища через клапан 21. Заправку баллонов 10 азотом осуществляют через клапан 27.

В схеме топливной системы предусматривают возможность смешения топлива с жидкостью "И", которую хранят в бидонах емкостью по 20 литров каждый и подают в расходную цистерну при помощи дозатора 11.

Слайд 5В схеме топливной системы предусматривают возможность смешения топлива с жидкостью

"И", которую хранят в бидонах емкостью по 20 литров каждый

и подают в расходную цистерну при помощи дозатора 11.

В помещении керосинохранилища размещают пост заправки, в котором устанавливают насос 4, запорные клапаны подачи азота низкого давления 16 (для продувания трубопроводов), заполнения цистерн и помещения керосинохранилища (при разливе топлива в нём).

Для контроля газового состава воздуха в помещении керосинохранилища устанавливают газоанализатор.

На приемном и раздаточном трубопроводах располагают фильтры тонкой очистки топлива 1, 6, 7 типа ТФ-2М. В посту приёма и выдачи топлива размещают манометры 13 для контроля перепада давления на фильтрах.

Заправку летательных аппаратов осуществляют раздаточным шлангом с наконечником для централизованной заправки под давлением или пистолетом типа РП-34.

Слайд 6Прием топлива

При подготовке к приему топлива проверяют готовность топливозаправщика выдавать

топливо через фильтры тонкой очистки, которые способны задерживать механические примеси

размером более 1015 мк и полностью отделять эмульсионную воду от топлива.

Из цистерны топливозаправщика отбирают пробу топлива и производят экспресс-анализ на отсутствие в ней воды и механических примесей.

Внешним осмотром проверяют исправность трубопроводов, шлангов, фильтров и другого оборудования, при помощи которого будет обеспечиваться подача и прием топлива.

Топливозаправщик должен предъявить паспорт на принимаемое топливо, показатели которого должны соответствовать требованиям ГОСТ 10227-62.

Противопожарные средства готовят к немедленному использованию и проверяют давление азота в баллонах, которое должно быть в пределах 515 МПа.

Затем сливают отстой топлива из фильтра тонкой очистки и устанавливают двухстороннюю связь «керосинохранилище – пост приёма и выдачи топлива – топливозаправщик».

Перед приёмом топлива сливают глицерин из гидрозатвора через спускную пробку в поддон.

Слайд 7Далее открывают приемный клапан, снимают заглушку с патрубка на приемном

фильтре и присоединяют наконечник для закрытой заправки на раздаточном шланге

автотопливозаправщика к патрубку приемного фильтра.

Выполнив перечисленные операции, сообщают на топливозаправщик о готовности к приему топлива.

Во время приема топлива следят за перепадом давления на приёмном фильтре и контролируют количество принятого топлива по указателю уровня топлива в цистерне керосинохранилища.

После окончания приема топлива отсоединяют приёмный топливный шланг от приемного патрубка фильтра и сливают с него отстой в поддон до появления чистого топлива.

Затем отбирают из фильтра пробу чистого топлива в мензурку. Внешним осмотром проверяют отсутствие в пробе топлива механических примесей, а встряхиванием топлива – отсутствие в нём воды (в топливе не должны появляться пузырьки). Для большей наглядности в мензурку добавляют несколько крупинок марганцево-кислого калия

Слайд 8Далее подключают к патрубку приемного фильтра наконечник для заправки летательных

аппаратов раздаточного топливный шланга и открывают клапан выдачи топлива. На

1015 секунд открывают клапан продувки азотом топливного трубопровода.

Гидрозатвор заполняют глицерином через воронку с сеткой, а цистерну – азотом, давление которого не должно превышать 0,0100,015 МПа.

Спустя три-четыре часа после приема топлива сливают отстой из отстойника цистерны и отбирают пробу топлива, которую направляют на анализ в Окружную лабораторию горючесмазочных материалов. При плавании корабля пробу принятого в море топлива хранят в опломбированной ёмкости до его полного расходования.

Во избежание попадания влаги в топливный трубопровод и цистерну, а также для предотвращения утечек азота, после приёма топлива все клапаны плотно закрывают

Слайд 9Смешение топлива с жидкостью "И"

При отрицательной температуре наружного воздуха летательные

аппараты используют топливо, содержащее около 0,3 % жидкости «И».

Жидкость «И» - это присадка к топливу, которая обеспечивает его безопасное использование летательными аппаратами при низких температурах наружного воздуха.

Перед использованием жидкости «И» проверяют ее смешиваемость с топливом, для чего в чистую и хорошо высушенную стеклянную колбу наливают 250 мл топлива и 2,5 мл жидкости "И". Содержимое колбы перемешивают в течение 5 минут. Если топливо при этом не помутнеет, то жидкость "И" пригодна к применению. При помутнении топлива принимают решение о дальнейшем использовании жидкости "И" на основании результатов её полного анализа в Окружной лаборатории.

Слайд 10Количество жидкости «И», которое необходимо ввести в топливо, подсчитывают по

следующей формуле:

,

(1)

где Vц - объем топлива в цистерне, л;

Vи - количество жидкости "И", л;

т - плотность топлива - 0,7750,800, г/см3;

и - плотность жидкости "И" - 0,9300,935 г/см3.

Для нормального перемешивания топлива с жидкостью «И» содержимое цистерны перекачивают насосом не менее трех раз в течение времени, которое можно определить следующим образом:

, (2)

где t - время перемешивания топлива с жидкостью «И», мин;

Qн - производительность насоса, в л/мин.

Для определения количества вводимой в топливо присадки, её заливают в специальный бачок с замерным стеклом. Из бачка жидкость «И» вводят во всасывающий трубопровод насоса.

Для предотвращения подсоса воздуха присадку вводят в топливо со скоростью около 0,5 л/мин, которая достигается изменением проходного сечения сливного клапана бачка.

Через 2030 минут после введения в топливо жидкости «И», из отстойника цистерны и из всасывающего трубопровода отбирают пробу топлива. При расслоении присадки или помутнении топлива в отобранной пробе, заправку летательных аппаратов НЕ ДОПУСКАЮТ!

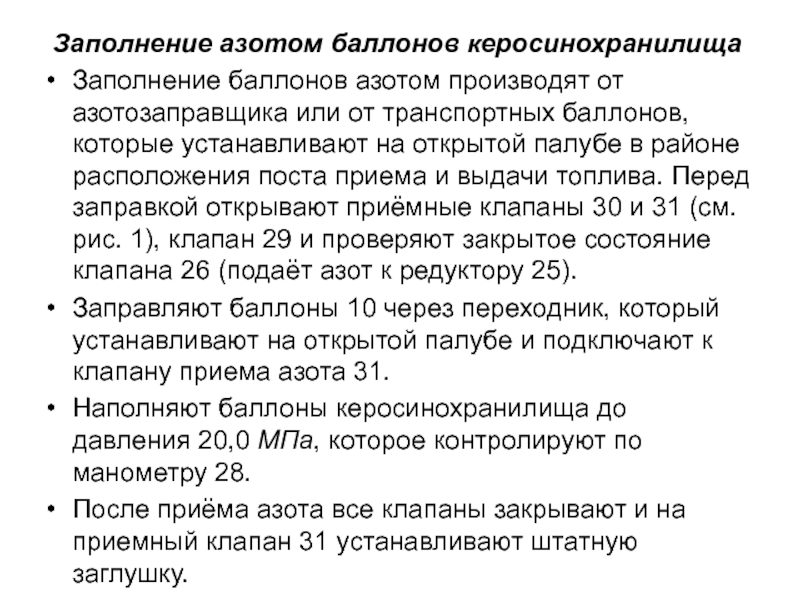

Слайд 11Заполнение азотом баллонов керосинохранилища

Заполнение баллонов азотом производят от азотозаправщика или

от транспортных баллонов, которые устанавливают на открытой палубе в районе

расположения поста приема и выдачи топлива. Перед заправкой открывают приёмные клапаны 30 и 31 (см. рис. 1), клапан 29 и проверяют закрытое состояние клапана 26 (подаёт азот к редуктору 25).

Заправляют баллоны 10 через переходник, который устанавливают на открытой палубе и подключают к клапану приема азота 31.

Наполняют баллоны керосинохранилища до давления 20,0 МПа, которое контролируют по манометру 28.

После приёма азота все клапаны закрывают и на приемный клапан 31 устанавливают штатную заглушку.

Слайд 12.

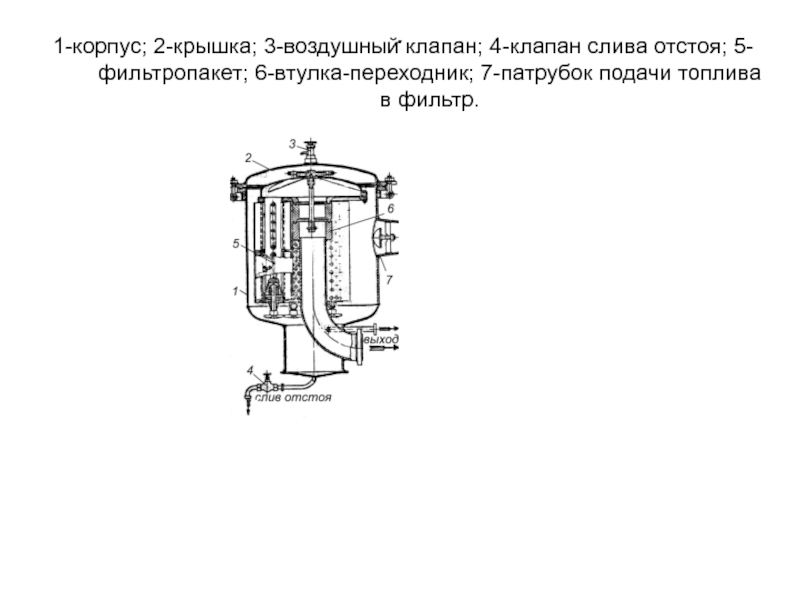

1-корпус; 2-крышка; 3-воздушный клапан; 4-клапан слива отстоя; 5-фильтропакет; 6-втулка-переходник;

7-патрубок подачи топлива в фильтр.

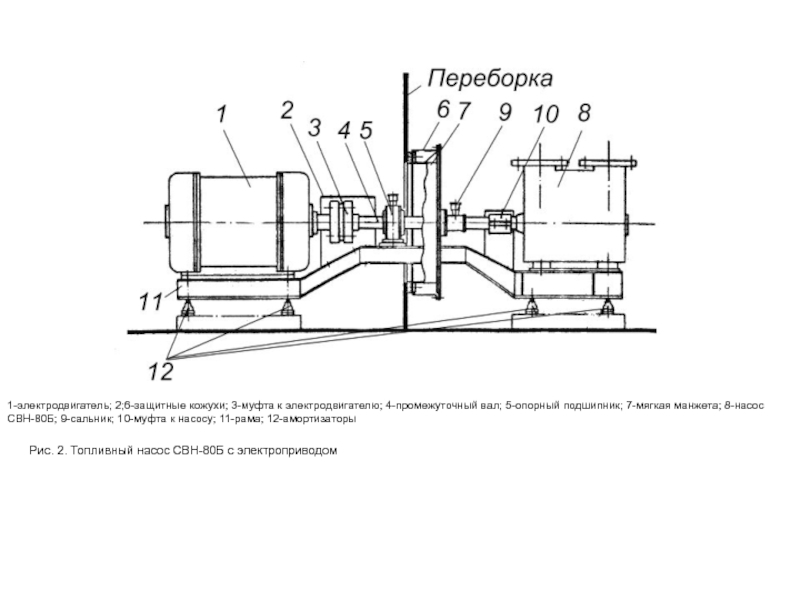

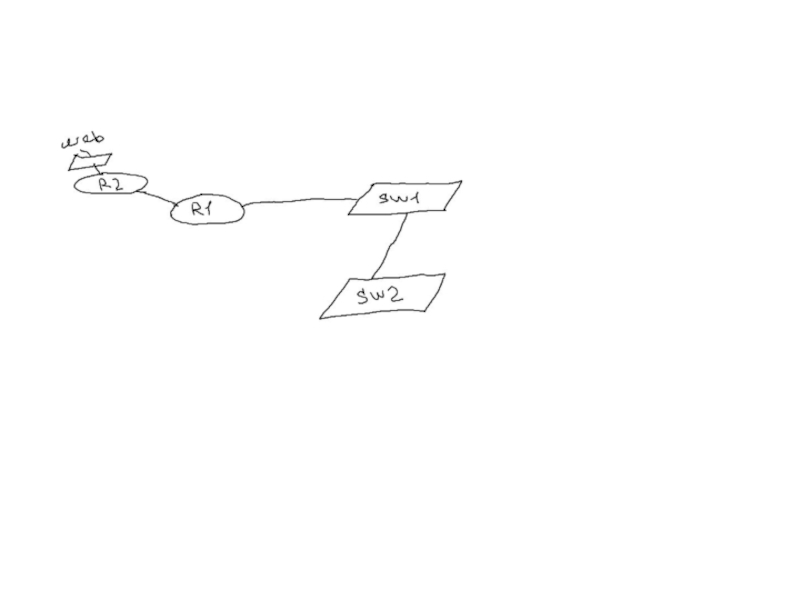

Слайд 13Рис. 2. Топливный насос СВН-80Б с электроприводом

Слайд 14 2) Техническое обслуживание системы заправки топливом летательных аппаратов

Обслуживание фильтров

Надежную очистку топлива от воды и механических примесей обеспечивает фильтр-сепаратор СТ-500-2 и фильтры тонкой очистки ТФ-2М.

До и после выполнения операций по приёму и заправке топливом летательных аппаратов сливают отстой с фильтров и производят замену фильтрующих элементов при достижении на них предельных перепадов давлений.

Нормальный перепад давления должен быть в пределах 0,020,15 МПа. Уменьшение сопротивления (перепада давления) ниже 0,02 МПа указывает на прорыв чехла или фильтропакета и на необходимость немедленной его замены.

Для осмотра или замены фильтрочехлов и фильтропакетов сливают топливо из корпусов фильтров и берут пробу для анализа на отсутствие в нём воды и механических примесей. Только после этого сливают топливо из корпуса фильтра в цистерну. Внешним осмотром проверяют исправность чехлов и фильтроэлементов. При необходимости промывают в чистом топливе чехол фильтра-сепаратора. Промывают внутренние поверхности корпуса фильтра-сепаратора и фильтров ТФ-2М.

Слайд 15При установке на место фильтрационного чехла фильтра-сепаратора, контролируют исправность уплотняющих

резиновых прокладок. После сборки фильтра крышку пломбируют.

После установки фильтрующего пакета

в корпус фильтра ТФ-2М, первый раз и каждый раз после осмотра или замены фильтрующих элементов, производят прокачку топлива по замкнутому контуру при присоединённом раздаточном шланге к приемному фильтру ТФ-2М в течение 3040 минут. Только после такой прокачки можно производить заправку летательных аппаратов.

Поддержание качества топлива для летательных аппаратов

Снижение требований к качеству топлива для летательных аппаратов может привести к серьезным авариям и гибели личного состава.

Еженедельно отбирают пробы топлива и проверяют отсутствие в нём воды и механических примесей.

Ежеквартально отбирают пробы топлива и направляют их в Окружную лабораторию горючесмазочных материалов для проверки соответствия топлива требованиям ГОСТ 10227-62. При отрицательной температуре наружного воздуха в топливо вводят жидкость «И», процентное содержание и качество которой также проверяют в Окружной лаборатории.

Слайд 16Проведение периодических осмотров

Ежедневно и всякий раз после плавания в штормовых

условиях проверяют уровень глицерина в гидрозатворе путём открывания сливных краников

на корпусе гидрозатвора. Контролируют наличие заземляющих перемычек между трубопроводами, оборудованием и корпусом корабля, а также состояние электроизолирующих прокладок между цистерной и её фундаментом, а также между фланцами трубопроводов.

Контролируют наличие смазки трущихся частей арматуры и механизмов.

Проверяют наличие пломб на контрольно - измерительных приборах и предохранительных клапанах, а также наличие заглушки на приемном патрубке фильтра ТФ-2М.

Насос проворачивают вручную на 23 оборота.

Еженедельно производят экспресс-анализ топлива из отстойника цистерны для определения содержания воды и механических примесей. Насос СВН-80 проворачивают электродвигателем в течение 23 минут. Манометровые трубопроводы продувают и проверяют показания контрольно-измерительных приборов.

Слайд 17Ежемесячно проверяют исправность сальниковых уплотнений арматуры на азотных трубопроводах. При

необходимости поджимаются сальники, предварительно проверив, что сальники клапанов не находятся

под давлением.

Предохранительные клапаны проверяют на срабатывание при следующих давлениях:

на азотном трубопроводе высокого давления Рподр = 16,5 МПа;

на напорном топливном трубопроводе Рподр = 0,350,40 МПа;

на азотном трубопроводе низкого давления Рподр = 0,10,2 МПа.

На фильтрах тонкой очистки ТФ-2М снимают крышки и осматривают состояние фильтрующих чехлов и фильтропакетов. Налёт механических примесей на наружных поверхностях удаляют, а внутренние поверхности корпусов промывают и протирают.

Слайд 18В гидрозатворе проверяют наличие глицерина. При необходимости глицерин доливают до

уровня пробных краников.

Ежеквартально при необходимости притирают уплотнительные поверхности клапанов.

Шарикоподшипники

насоса СВН-80, промежуточного вала, указателя уровня топлива, а также ходовую часть запорных клапанов на топливных трубопроводах (где есть спец. масленки) осматривают и смазывают ЦИАТИМ-201. Смазку подшипников насоса производят через каждые пять часов его работы при помощи пресс-шприца через шаровую тавотницу, ввернутую в крышку подшипника.

Слайд 19Ежеквартально при необходимости притирают уплотнительные поверхности клапанов.

Шарикоподшипники насоса СВН-80,

промежуточного вала, указателя уровня топлива, а также ходовую часть запорных

клапанов на топливных трубопроводах (где есть спец. масленки) осматривают и смазывают ЦИАТИМ-201. Смазку подшипников насоса производят через каждые пять часов его работы при помощи пресс-шприца через шаровую тавотницу, ввернутую в крышку подшипника.

Осматривают и промывают в чистом топливе огнезащитную сетку воздушного трубопровода цистерны и фильтр редуктора на азотном трубопроводе.

Ежегодно разбирают на всех трубопроводах клапаны, очищают и при необходимости притирают их уплотнения. Предохранительные клапаны и редукторы снимают, осматривают, очищают и выполняют их регулировку.

Испытывают на герметичность азотные баллоны и трубопроводы в течение 24 часов.

Потеря давления в баллонах 15,0 МПа не допускается, а в системе потеря давления не должна превышать 3 %.

Слайд 20Проверяют в специальных проверочных мастерских контрольно-измерительные приборы.

Осматривают в изолирующих противогазах

топливные цистерны, при необходимости проводят их чистку и восстанавливают окраску

наружной поверхности.

Замеряют сопротивление изоляции между корпусом цистерны и фундаментом, а также между цистерной и подключенными к ней трубопроводами.

После вскрытия и очистки цистерны проводят её испытание воздухом на плотность давлением 0,02 МПа.

Слайд 213) Способы устранения неисправностей системы заправки топливом летательных аппаратов.

При

использовании системы могут возникать следующие основные неисправности:

а)Давление в цистерне при

приеме топлива возросло более 0,02 МПа.

При приёме топлива глицерин должен быть слит из гидрозатвора и причиной повышения давления в цистерне может быть загрязнение воздушной трубы цистерны или её головки.

Для устранения неисправности осматривают и очищают головку воздушной трубы цистерны.

б)Повышенный перепад давления на фильтре ТФ-2М.

Для устранения неисправности заменяют фильтрочехол приемного фильтра. В случае, когда перепад давления на фильтре совсем не наблюдается, полностью открывают клапан на приемном трубопроводе.

Слайд 22в)Насос не засасывает топливо.

Для устранения неисправности проверяют полное открытие

клапана на всасывающем трубопроводе.

Затем заполняют гидравлическую часть насоса топливом,

включают его и удаляют воздушные пробки, продувая манометровые клапаны. Кроме того, проверяют герметичность всасывающего трубопровода (показания манометра должно быть более 350 мм рт. ст.) и при необходимости устраняют неплотности. Снимают трубопровод после всасывающего клапана насоса, вынимают предохранительную сетку и промывают её в чистом топливе.

г)Загрязнение фильтров, снижение производительности насоса (наличие воздуха в корпусе фильтра).

Для устранения неисправности промывают сетки фильтра пистолета РП-34 (наконечника заправки топливом под давлением), заполняют корпус фильтра топливом при открытом воздушном кранике и проверяют положение клапанов на напорной магистрали.

Производительность насоса заметно снижается при увеличении торцевых зазоров в его гидравлической части. Для уменьшения зазоров снимают крышку насоса и устанавливают прокладку меньшей толщины.

Если эта мера не приносит результата, то вновь разбирают насос, вынимают промежуточную крышку и устанавливают под ней прокладку большей толщины.

Слайд 23

Производительность насоса заметно снижается при увеличении торцевых зазоров в его

гидравлической части. Для уменьшения зазоров снимают крышку насоса и устанавливают

прокладку меньшей толщины.

Если эта мера не приносит результата, то вновь разбирают насос, вынимают промежуточную крышку и устанавливают под ней прокладку большей толщины.

д)Повышенный нагрев электродвигателя.

Если в насос не попал песок, окалина или другие абразивные вещества, а также не затруднено вращение вала вручную, то для устранения неисправности производят регулировку предохранительного клапана на напорной магистрали. В противном случае насос разбирают и прочищают.

В случае обнаружения больших торцевых зазоров рабочего колеса, местных задиров и наволакивания металла на рабочем колесе и перемычке, уменьшают толщину прокладки, аккуратно зачищают (не нарушая размеров колеса) задиры и наволакивания металла.

е)Резкое падение давления азота в цистерне.

Для устранения неисправности осматривают сварные швы цистерны и проверяют плотность соединений на её крыше.

ж)Снижение уровня глицерина в гидрозатворе воздушной трубы цистерны.

Для устранения неисправности в гидрозатвор доливают глицерин до контрольного уровня.

з)Неисправен расходомер цистерны (нарушена герметичность поплавка).

Для устранения неисправности производят пайку поплавка.