Слайд 1Системы автоматизированного программирования обработки на станках с ЧПУ

их

структура и классификация

Составной частью процесса технологической

подготовки производства является программирование работы оборудования с ЧПУ, которое может выполняться как в ручном режиме, так и с применением средств автоматизации.

Результатом программирования является управляющая программа (УП), которая представляет собой совокупность команд на языке програм-мирования и определяет алгоритм функционирования станка по обработке конкретной заготовки

Автоматизированное программирование ЧПУ заключается в том, что ряд задач выполняется с помощью системы автоматизации программирования (САП УЧПУ или англоязычный аналог CAM – Computer Aided Manufacturing).

САП УЧПУ (CAM) – это комплекс технических, программных, языковых и информационных средств, осуществляющих преобразование геометрических и технологических данных в коды устройства ЧПУ для управления оборудованием.

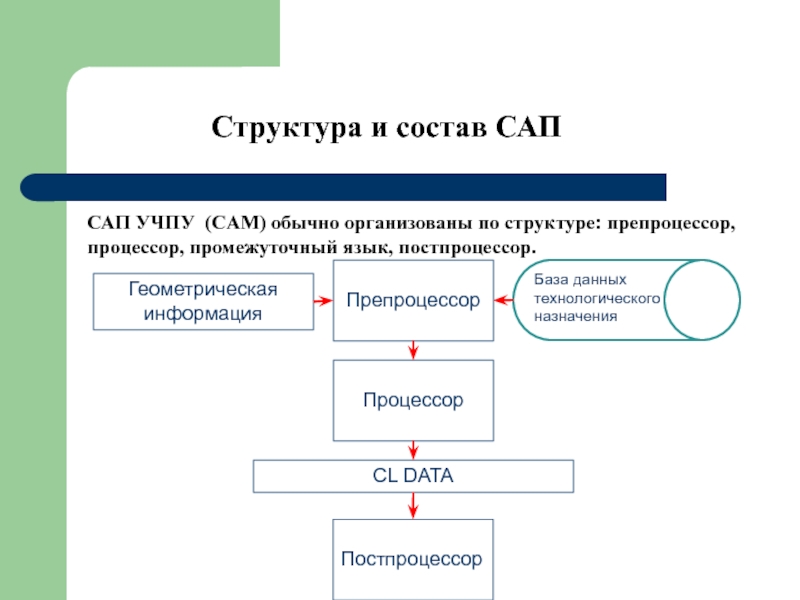

Слайд 2Структура и состав САП

САП УЧПУ (CAM) обычно организованы по структуре:

препроцессор, процессор, промежуточный язык, постпроцессор.

Препроцессор

Геометрическая информация

База данных технологического назначения

Процессор

Постпроцессор

CL DATA

Слайд 3Структура и состав САП

Промежуточный язык CL DATA (Cutter Location Data-данные

о перемещении инструмента) — внутренний программно-ориентированный язык, служащий для представления данных,

передаваемых от процессора к постпроцессору.

Препроцессор САП УЧПУ - программное изделие для решения технологических задач – проектирования операционной технологии.

Процессор САП УЧПУ - программное изделие для решения геометрических и технологических задач, и для управления процессом обработки данных на ЭВМ.

Постпроцессор САП УЧПУ - программное изделие, для адаптации управляющей программы (УП) к конкретному оборудованию с ЧПУ.

Слайд 4Классификация САП

САП УЧПУ классифицируются по нескольким критериям:

1 По числу управляемых

координат

2 По уровню принимаемых решений

3 По уровню специализации

4 По форме

представления исходных данных

5 По режиму работы

Слайд 5Классификация САП

1 По числу управляемых координат

а) Двух-координатные САП

Могут быть

использованы для программирования УЧПУ токарных, электроэрозионных, газо-резательных и др. станков.

Движение инструмента происходит в одной из координатных плоскостей.

б) 2.5-координатные САП

Могут быть использованы для программирования УЧПУ токарных, фрезерных, сверлильных и др. станков, при этом возможно программирование одновременного перемещение только по двум координатам.

в) Трех- и более координатные САП

Могут быть использованы для программирования УЧПУ при обработке произвольной поверхности второго порядка.

Слайд 6Классификация САП

2 По уровню принимаемых решений

а) программирование на уровне

отдельных рабочих и холостых ходов инструмента

б) программирование на уровне

типовых технологичес-ких циклов точения, сверления, нарезания резьбы, фрезе-рования кругового, фрезерования пазов и карманов

Слайд 7Классификация САП

САП классифицируются по нескольким критериям:

1 По числу управляемых координат

2

По уровню принимаемых решений

3 По уровню специализации

4 По форме представления

исходных данных

5 По режиму работы

Слайд 8Классификация САП

3 По уровню специализации

а) Универсальные САП – это системы

широкого назначения для программирования различных видов обработки (токарной, фрезерной электрозрозионной

и др.

б) Специализированные САП — для программирования только опрделенных видов обработки (токарной, фрезерной, сверлильно-расточной, и др.).

Слайд 9Классификация САП

а) Со свободной формой представления исходных данных на входном

языке

б) С табличной формой представления исходных данных, когда технолог заполняет

специальные бланки в виде таблиц.

в) Представление в форме «меню» это свойство интерак-тивных САП, когда требуемая информация и по выбору пользователя вводится в систему из меню.

4 По форме представления исходных данных

Слайд 10Классификация САП

а) С пакетным режимом работы.

Первые САП работали в

пакетном режиме, когда данные, подготовленные технологом, вводились в ЭВМ и

преобразовывались в УП для станка. В случае ошибок — процедура повторялась.

б) С интерактивным режимом работы

При интерактивном режиме программирование происходит в режиме диалога и возможно повторение и контроль УП из любой исходной точки.

5 По режиму работы

Слайд 11Характеристики современных САП

EdgeCAM – это пакет программ и набор сервисных

подпрограмм, разработанных компанией Pathtrace Ltd. Эти программы и подпрограммы позволяют

в удобной форме получать ЧПУ-коды для фрезерной, токарной и электроэрозионной обработки заготовок. EdgeCAM работает с пятиосным фрезерованием для черновой и чистовой обработки, пакет моделирует выполнение двухосной, соосной и радиальной, четырехосной токарной обработки, а также двух- и четырехосную обработку заготовок на электроэрозионных станках.

Слайд 12Характеристики современных САП

CAMWorks – приложение к SolidWorks разработанное фирмой TekSoft

CAD/CAM System, Inc. Это система по механообработке, предназначенная для генерации

управляющих программ для станков с ЧПУ. Это первая CAM система, в которой реализована полная ассоциативность с геометрией моделей, созданных в среде SolidWorks, что означает автоматическую перерегенерацию управляющих программ CAMWorks при изменении геометрии исходной модели в SolidWorks. CAMWorks использует интерфейс SolidWorks, что значительно облегчает изучение программы.

Слайд 13Характеристики современных САП

MasterCAM –для автоматического либо полуавтомати-ческого написания управляющих программ

для станков с ЧПУ по готовой твердотельной модели детали, выпол-ненной

в любой системе параметрического моделирова-ния либо в самой программе. Импорт и Экспорт моделей форматов IGES, ParaSolid, SAT (ACIS solids), DXF, CADL, VDA, STL, ASCII, STEP, SolidWorks, SolidEdge, AutoCAD DWG...;визуализации процесса обработки; передача УП на станок. Пакет состоит из модулей для фрезерной, токарной и электроэррозионной обработки.

Слайд 14Характеристики современных САП

SprutCAM (ЗАО СПРУТ-технология, Россия) – позволяет осуществить сквозную

проработку проекта от конструкторского этапа формирования чертежа детали до получения

управляющей программы обработки детали на фрезерных, шлифовальных, координатно-расточных, токарных и других типах станков с ЧПУ. Система работает в рамках единой интегрированной информационной среды СПРУТ и может быть использована, как часть проекта комплексной автоматизации предприятия.

Слайд 15Характеристики современных САП

ГеММа-3D – Назначение системы: построение геометрических моделей деталей

и агрегатов любой степени сложности; подготовка управляющих программ для станков

с ЧПУ: фрезерных (2-х, 3-х, 4-х, 5-и координатных), электроэрозионных (2-х, 3-х, 4-х координатных), сверлильных, токарных; обеспе-чение измерений изделий на контрольно – измери-тельных машинах, обработка результатов измере-ний для оценки точности изготовления., H33, 2M42 и целый ряд других). В системе имеется генератор постпроцессоров, позволяющий дорабатывать готовые и создавать новые постпроцессоры.

Слайд 16Основные этапы создания управляющих программ в среде CAM-систем

При создании

управляющей программы для УЧПУ станка в среде CAM-системы можно выделить

три основных этапа:

1 Препроцессорный этап

2 Процессорный этап

3 Постпроцессорный этап

Слайд 17Основные этапы создания управляющих программ в среде CAM-систем

1 Препроцессорный

этап

На препроцессорном этапе создания управляющих программ решаются задачи создания исходной

геометри-ческой и технологической информации для процессора CAM-системы.

Слайд 18Основные этапы создания управляющих

программ в среде CAM-систем

В

SprutCAM® создание геометрической модели может быть выполнено двумя способами, путем

импорта из файлов геометрических 2D и 3D моделей созданных средствами CAD систем и с использованием среды двухмерных геометрических построений.

Препроцессорный этап

Геометрические модели изготавливаемой детали, заготовки, технологической оснастки могут быть созданы в любой CAD-системе поддерживающей следующие форматы экспорта данных: IGES (*.igs, *.iges), DXF (*.dxf), STL (*.stl), VRML (*.wrl), PostScript (*.ps, *.eps)

Задание геометрической информации

Слайд 19Основные этапы создания управляющих

программ в среде CAM-систем

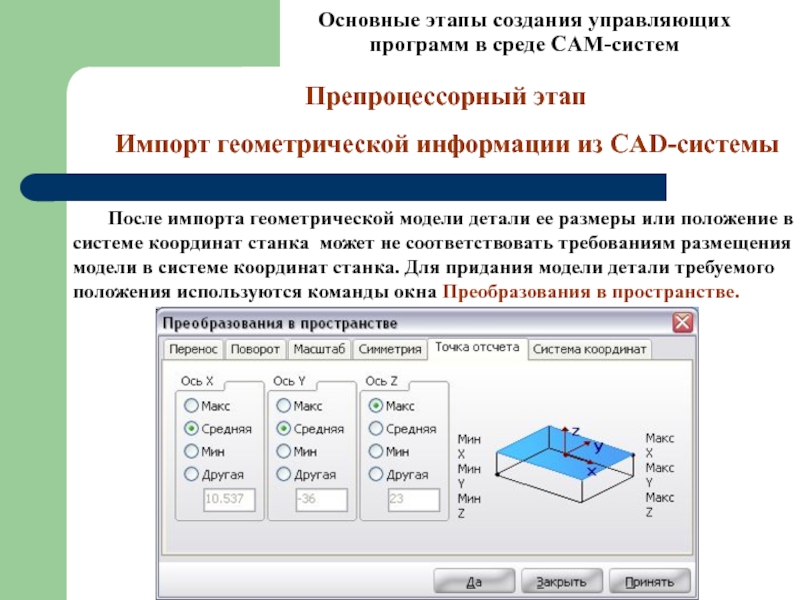

После импорта геометрической модели детали ее размеры или

положение в системе координат станка может не соответствовать требованиям размещения модели в системе координат станка. Для придания модели детали требуемого положения используются команды окна Преобразования в пространстве.

Препроцессорный этап

Импорт геометрической информации из CAD-системы

Слайд 20Основные этапы создания управляющих

программ в среде CAM-систем

Геометрическая информация для моделирования и програм-мирования процесса обработки может быть

задана с помощью функций среды двухмерных геометрических построений, окно которой открывается на закладке 2D-Геометрия.

Препроцессорный этап

Создание геометрической информации в CAM-системе

Слайд 21Основные этапы создания управляющих

программ в среде CAM-систем

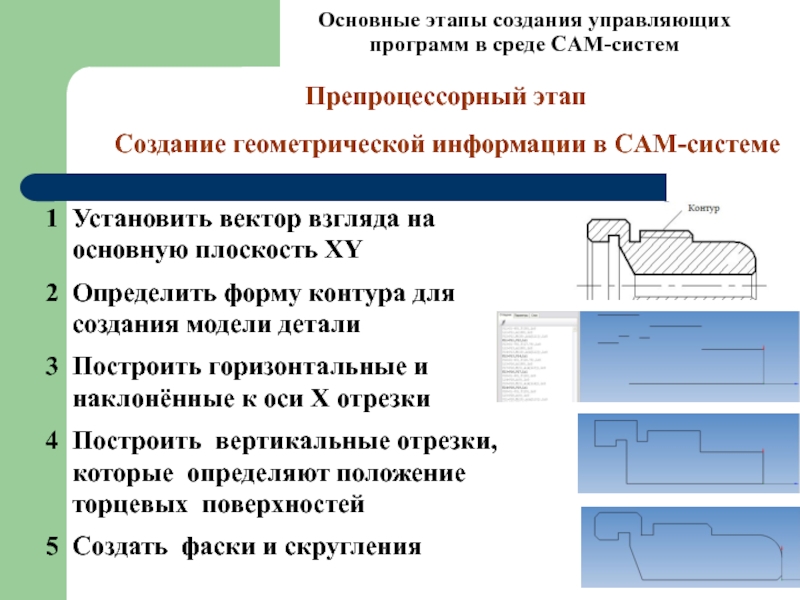

1 Установить

вектор взгляда на

основную плоскость XY

2 Определить

форму контура для

создания модели детали

3 Построить горизонтальные и

наклонённые к оси Х отрезки

4 Построить вертикальные отрезки,

которые определяют положение

торцевых поверхностей

5 Создать фаски и скругления

Препроцессорный этап

Создание геометрической информации в CAM-системе

Слайд 22Основные этапы создания управляющих

программ в среде CAM-систем

Создание 3D

детали

Команда Вращение формирует тело вращения, используя

указанные кривые или контур в качестве образующих

Для построения детали призматической формы используется команда Вытянуть

Препроцессорный этап

Создание геометрической информации в CAM-системе

Слайд 23Основные этапы создания управляющих

программ в среде CAM-систем

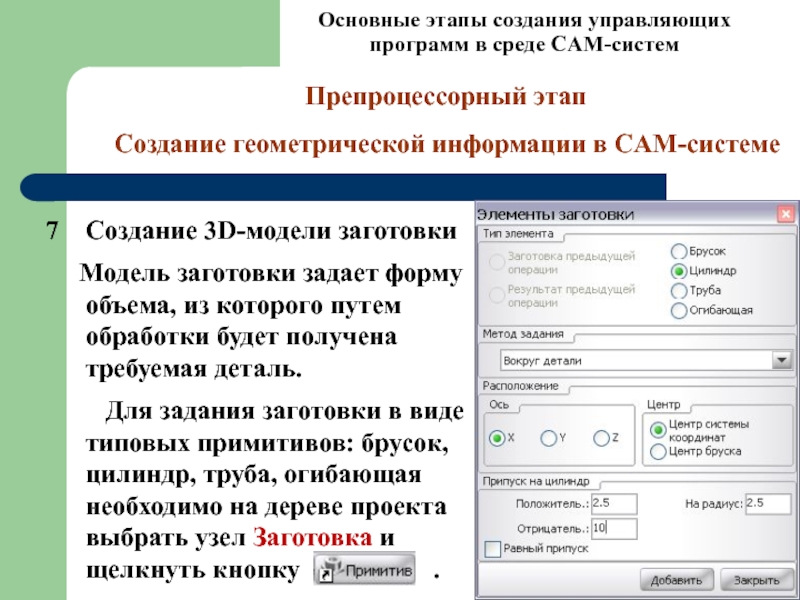

7

Создание 3D-модели заготовки

Модель заготовки задает форму объема,

из которого путем обработки будет получена требуемая деталь.

Для задания заготовки в виде типовых примитивов: брусок, цилиндр, труба, огибающая необходимо на дереве проекта выбрать узел Заготовка и щелкнуть кнопку .

Препроцессорный этап

Создание геометрической информации в CAM-системе

Слайд 24Основные этапы создания управляющих

программ в среде CAM-систем

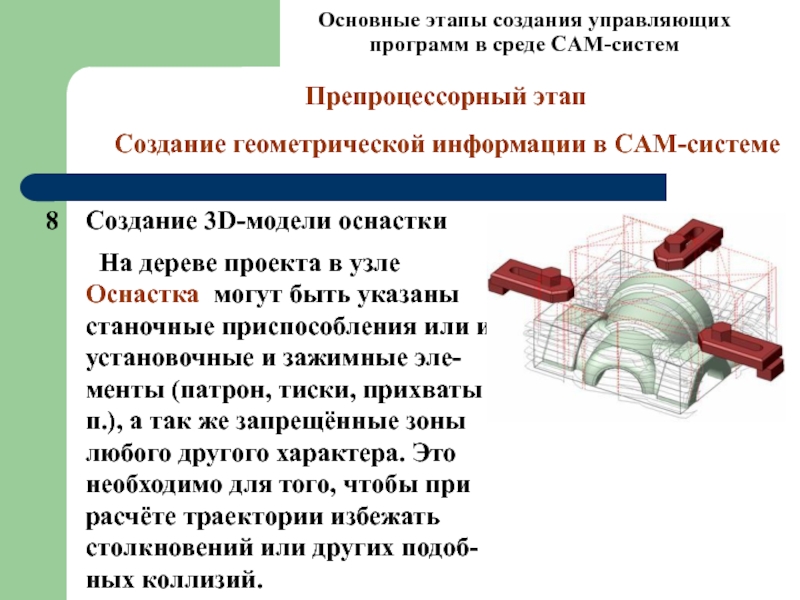

8

Создание 3D-модели оснастки

На дереве проекта в

узле Оснастка могут быть указаны станочные приспособления или их установочные и зажимные эле-менты (патрон, тиски, прихваты т.п.), а так же запрещённые зоны любого другого характера. Это необходимо для того, чтобы при расчёте траектории избежать столкновений или других подоб-ных коллизий.

Препроцессорный этап

Создание геометрической информации в CAM-системе

Слайд 25Основные этапы создания управляющих

программ в среде CAM-систем

9

Здание системы координат станка

Системы координат разделены

на токарные и фрезерные по типам операций, для которых они предназначены. Подразумевается, что при фрезерной обработке ось инструмента будет параллельна оси Z, а при токарной обработке ось Z совпадает с осью вращения.

Все локальные фрезерные системы координат задаются относительно глобальной фрезерной системы координат сдвигом начальной точки в произвольном направлении и поворотом вокруг осей. Токарные системы координат могут задаваться только сдвигом вдоль оси вращения относительно глобальной токарной системы координат.

Препроцессорный этап

Создание геометрической информации в CAM-системе

Слайд 26Основные этапы создания управляющих

программ в среде CAM-систем

Для расчёта траектории инструмента и получения управляющей программы, необходимо

задать последова-тельность выполнения отдельных технологических переходов или сложного технологического перехода, например, контурного точения комплекса поверхностей (по терминологии SprutCAM® - операций).

По принципу формирования траектории инструмента операции, можно условно разделить на черновые и чистовые операции. Разница между ними в том, что черновые операции производят выборку материала, а чистовые – только обработку по контуру или по эквиди-станте к контуру.

Препроцессорный этап

Задание технологической информации

Слайд 27Основные этапы создания управляющих

программ в среде CAM-систем

Препроцессорный этап

Задание

технологической информации

Технологические переходы точения

Точение торца

Черновое точение

Контурное точение

Нарезание резьбы

Сверление

Отрезание

Точение канавок

Слайд 28Основные этапы создания управляющих

программ в среде CAM-систем

Препроцессорный этап

Задание

технологической информации

Технологические переходы фрезерования

Сверление отверстий

Выборка области

Черновая послойная операция

2D обработка кривой

Черновая

построчная операция

Гравировальная операция

Слайд 29Основные этапы создания управляющих

программ в среде CAM-систем

Препроцессорный этап

Задание

технологической информации

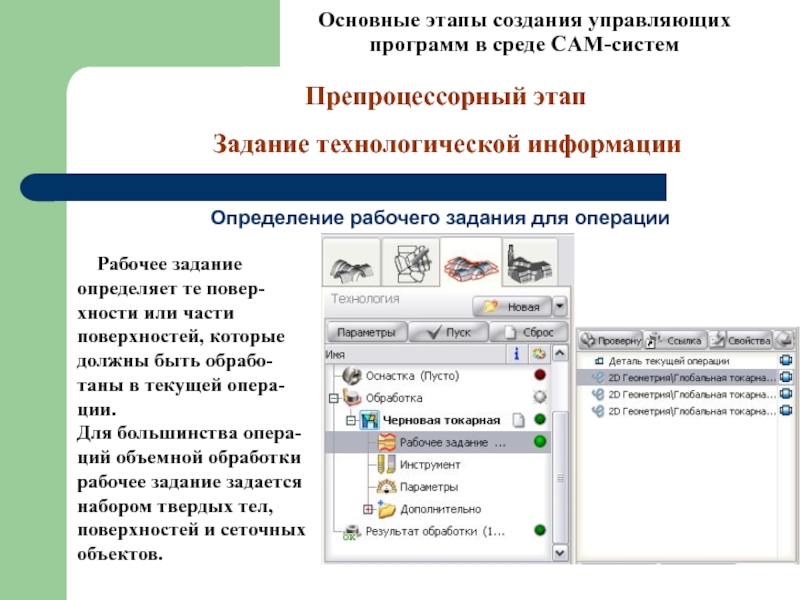

Определение рабочего задания для операции

Рабочее задание определяет

те повер-хности или части поверхностей, которые должны быть обрабо-таны в текущей опера-ции.

Для большинства опера-ций объемной обработки рабочее задание задается набором твердых тел, поверхностей и сеточных объектов.

Слайд 30Основные этапы создания управляющих

программ в среде CAM-систем

Препроцессорный этап

Задание

технологической информации

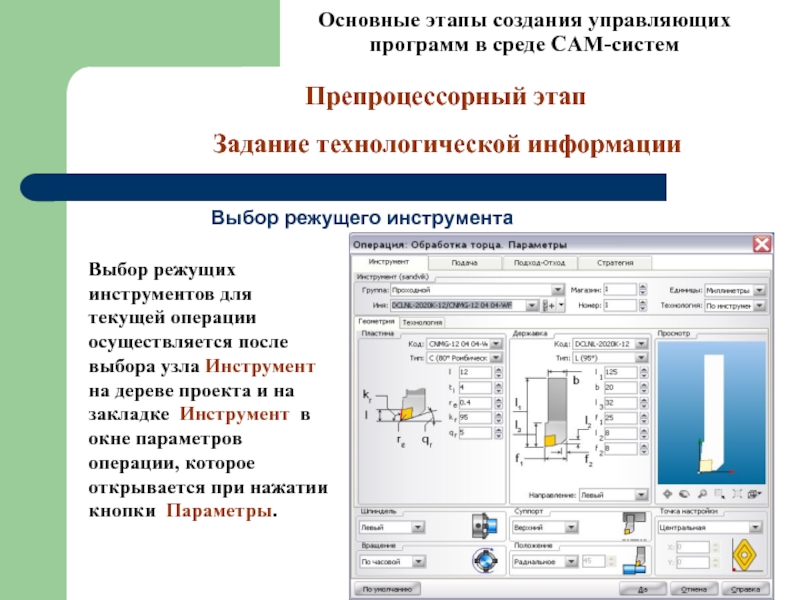

Выбор режущего инструмента

Выбор режущих инструментов для текущей операции

осуществляется после выбора узла Инструмент на дереве проекта и на закладке Инструмент в окне параметров операции, которое открывается при нажатии кнопки Параметры.

Слайд 31Основные этапы создания управляющих

программ в среде CAM-систем

Препроцессорный этап

Задание

технологической информации

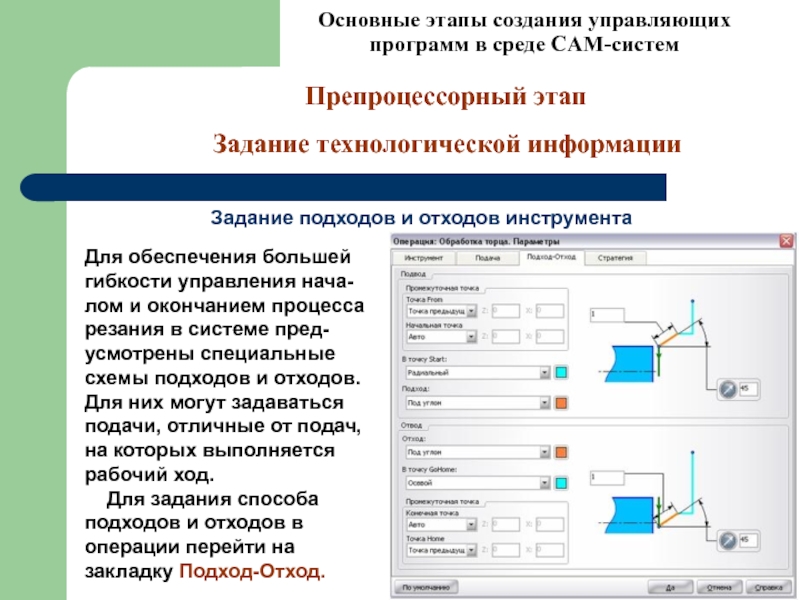

Задание подходов и отходов инструмента

Для обеспечения большей гибкости

управления нача-лом и окончанием процесса резания в системе пред-усмотрены специальные схемы подходов и отходов. Для них могут задаваться подачи, отличные от подач, на которых выполняется рабочий ход.

Для задания способа подходов и отходов в операции перейти на закладку Подход-Отход.

Слайд 32Основные этапы создания управляющих

программ в среде CAM-систем

Препроцессорный этап

Задание

технологической информации

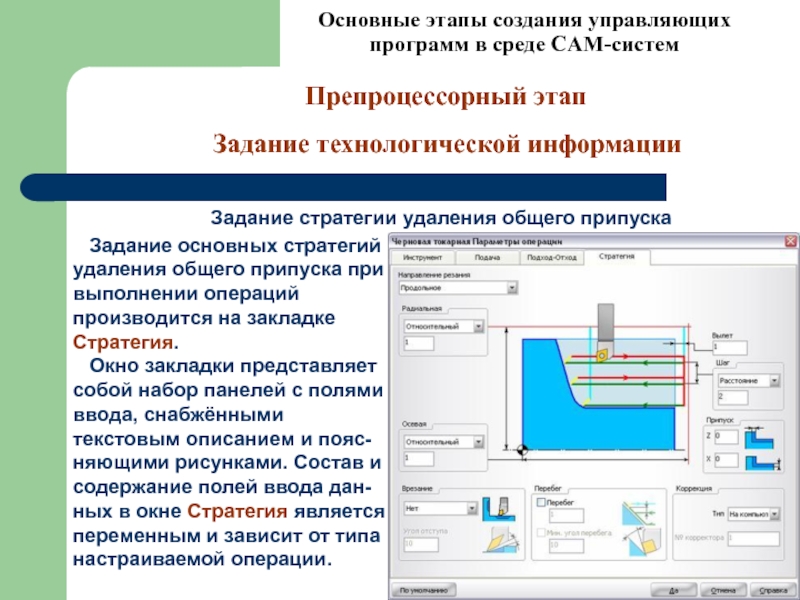

Задание стратегии удаления общего припуска

Задание основных

стратегий удаления общего припуска при выполнении операций производится на закладке Стратегия.

Окно закладки представляет собой набор панелей с полями ввода, снабжёнными текстовым описанием и пояс-няющими рисунками. Состав и содержание полей ввода дан-ных в окне Стратегия является переменным и зависит от типа настраиваемой операции.

Слайд 33Основные этапы создания управляющих

программ в среде CAM-систем

Препроцессорный этап

Задание

технологической информации

Например, в окне стратегии выполнения черновой

токарной операции возможно задание следующих параметров:

Направление резания (подачи);

Положение радиальной и осевой плоскостей безопасности;

Вылет (величину врезания) инструмента при выполнении рабочих ходов;

Припуски под последующую обработку отдельно по осям X и Z;

Шаг обработки (глубину резания) или количество рабочих ходов для разделения общего припуска;

Способ врезания при точении проходным резцом канавок и заниже-ний и угол отступа для исключения затирания задней поверхностью режущей пластины и обработанной поверхности заготовки;

Перебег и угол перебега инструмента по поверхности детали для повышения качества обработанной поверхности и обеспечения оптимальных условий резания;

Тип коррекции и номер корректора для инструмента

Слайд 34Основные этапы создания управляющих программ в среде CAM-систем

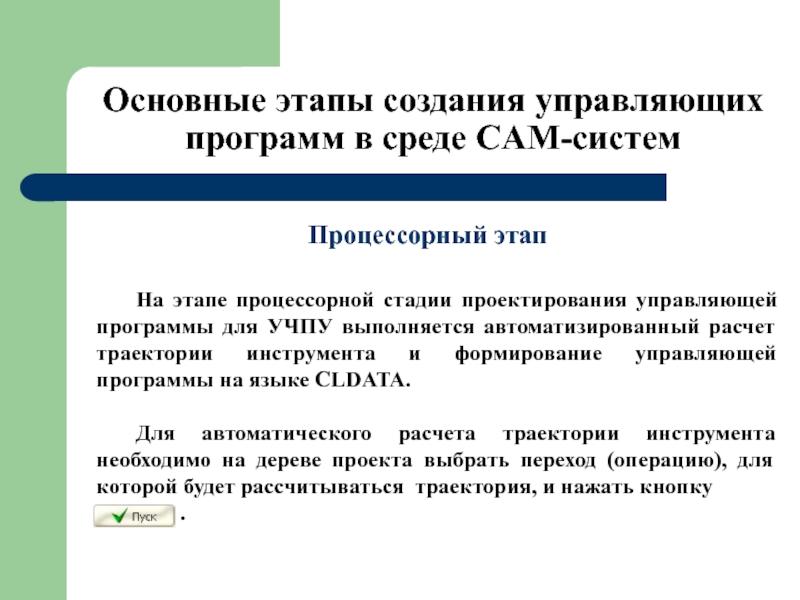

Процессорный этап

На

этапе процессорной стадии проектирования управляющей программы для УЧПУ выполняется автоматизированный

расчет траектории инструмента и формирование управляющей программы на языке CLDATA.

Для автоматического расчета траектории инструмента необходимо на дереве проекта выбрать переход (операцию), для которой будет рассчитываться траектория, и нажать кнопку

.

Слайд 35Основные этапы создания управляющих программ в среде CAM-систем

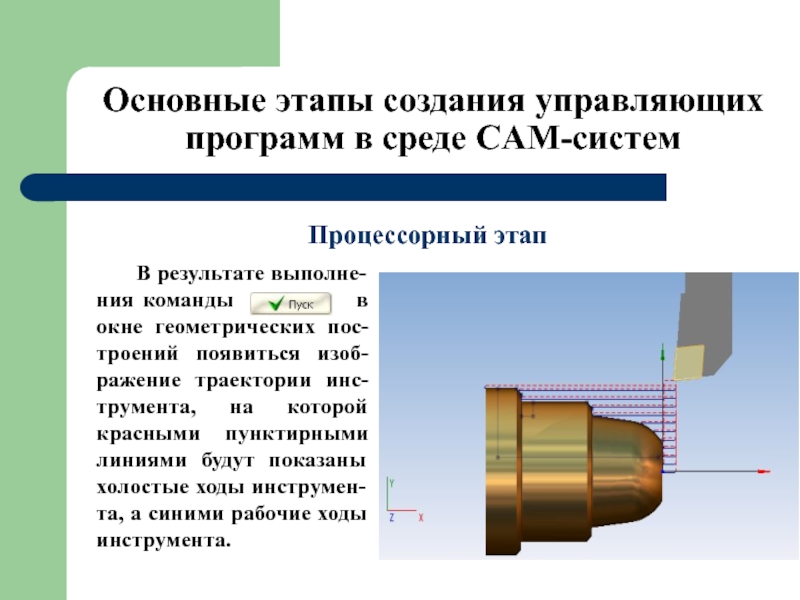

Процессорный этап

В

результате выполне-ния команды в

окне геометрических пос-троений появиться изоб-ражение траектории инс-трумента, на которой красными пунктирными линиями будут показаны холостые ходы инструмен-та, а синими рабочие ходы инструмента.

Слайд 36Основные этапы создания управляющих программ в среде CAM-систем

Процессорный этап

Для

окончательной оценки результата построения траектории перемещения режущих инструментов может быть

использован режим моделирования операций.

Режим Моделирование позволяет:

визуально контролировать процесс формообразования детали;

наглядно оценить качество обработки и выявить возможные недостатки;

сравнить обработанную деталь с исходной моделью;

выявлять и помечать проблемные фрагменты траектории по различным критериям;

редактировать автоматически рассчитанную траекторию для приведения ее в соответствие с требованиями пользователя;

оптимизировать подачи.

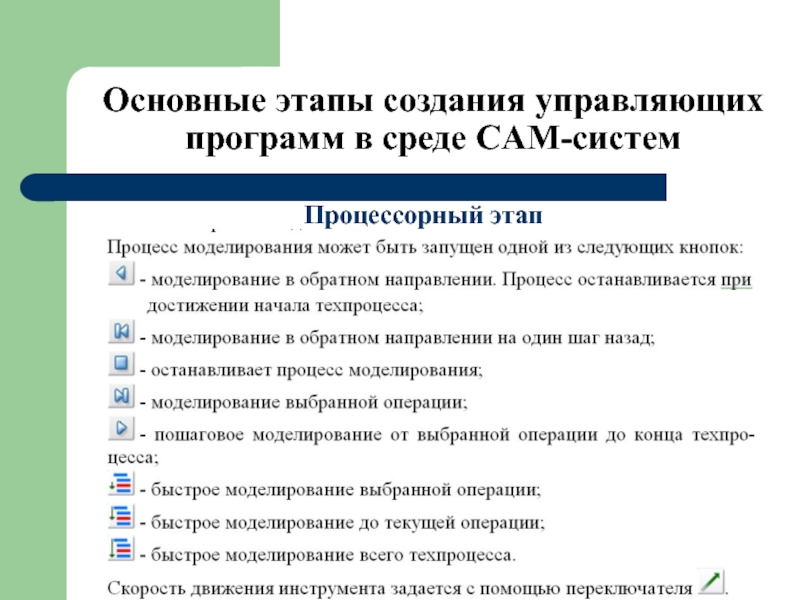

Слайд 37Переход в режим моделирования осущес-твляется нажатием на закладку Моделирование

Основные этапы

создания управляющих программ в среде CAM-систем

Процессорный этап

Режим Моделирование позволяет:

визуально контролировать процесс формообразования детали;

наглядно оценить качество обработки и выявить возможные недостатки;

сравнить обработанную деталь с исходной моделью;

выявлять и помечать проблемные фрагменты траектории по различным критериям;

редактировать автоматически рассчитанную траекторию для приведения ее в соответствие с требованиями пользователя;

оптимизировать подачи.

Слайд 38Основные этапы создания управляющих программ в среде CAM-систем

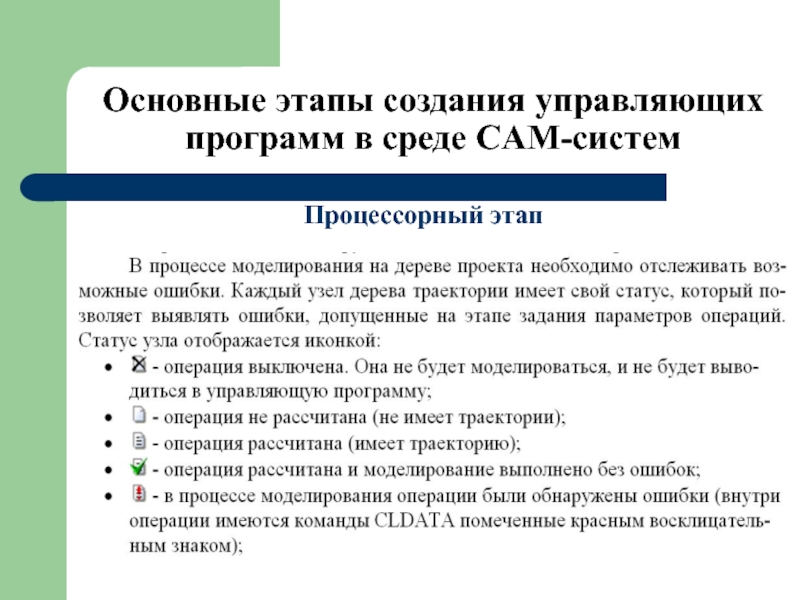

Процессорный этап

Слайд 39Основные этапы создания управляющих программ в среде CAM-систем

Процессорный этап

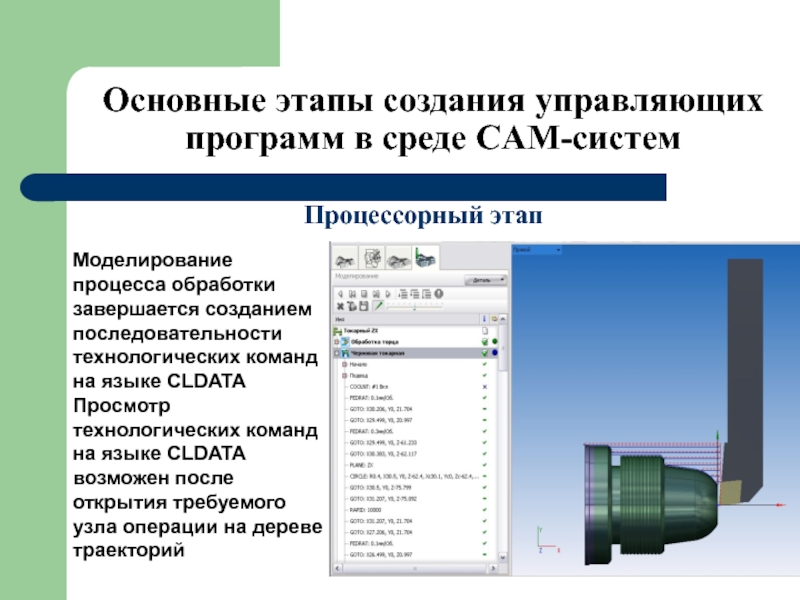

Слайд 40Основные этапы создания управляющих программ в среде CAM-систем

Процессорный этап

Моделирование

процесса обработки завершается созданием последовательности технологических команд на языке CLDATA

Просмотр технологических команд на языке CLDATA возможен после открытия требуемого узла операции на дереве траекторий

Слайд 41Основные этапы создания управляющих программ в среде CAM-систем

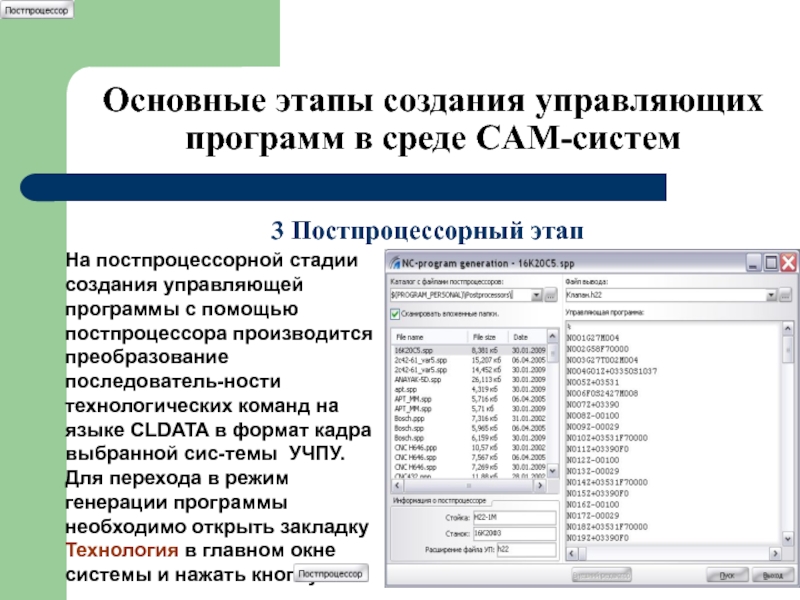

3 Постпроцессорный

этап

На постпроцессорной стадии создания управляющей программы с помощью постпроцессора производится

преобразование последователь-ности технологических команд на языке CLDATA в формат кадра выбранной сис-темы УЧПУ.

Для перехода в режим генерации программы необходимо открыть закладку Технология в главном окне системы и нажать кнопку

.

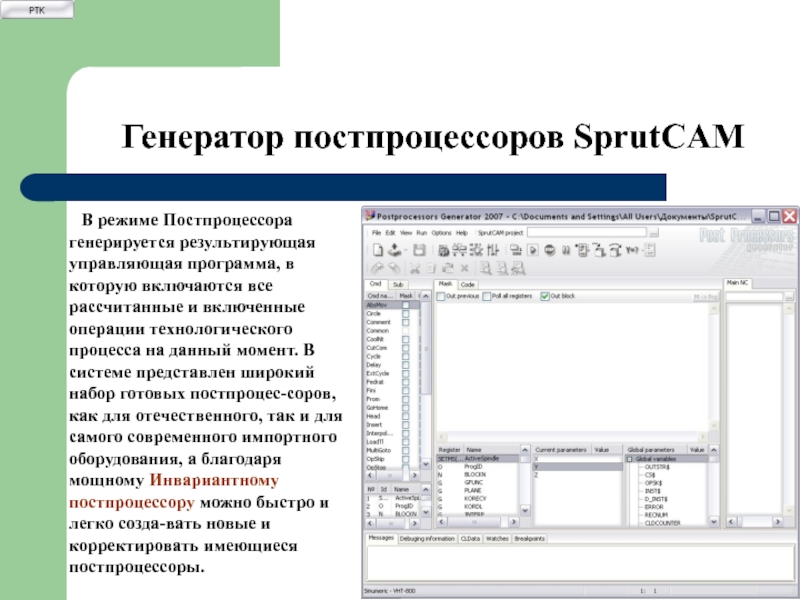

Слайд 42Генератор постпроцессоров SprutCAM

В режиме Постпроцессора генерируется результирующая управляющая программа,

в которую включаются все рассчитанные и включенные операции технологического процесса

на данный момент. В системе представлен широкий набор готовых постпроцес-соров, как для отечественного, так и для самого современного импортного оборудования, а благодаря мощному Инвариантному постпроцессору можно быстро и легко созда-вать новые и корректировать имеющиеся постпроцессоры.

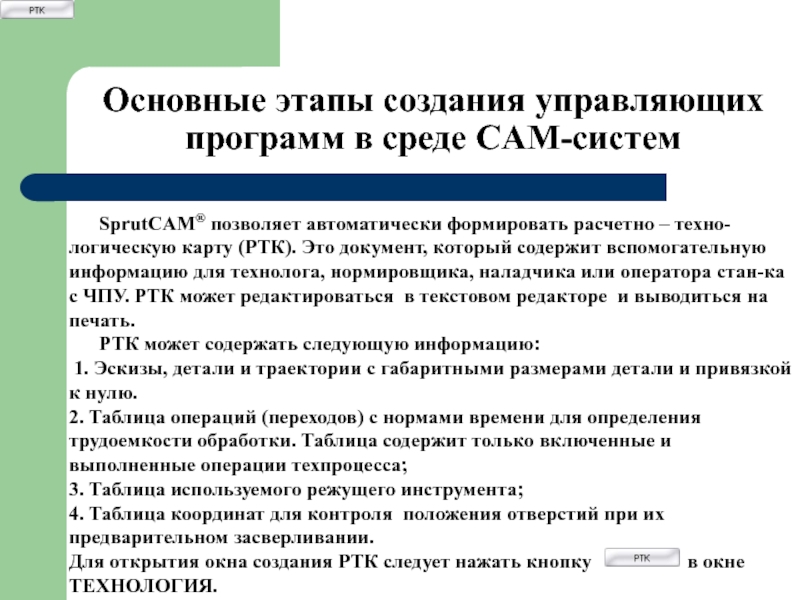

Слайд 43Основные этапы создания управляющих программ в среде CAM-систем

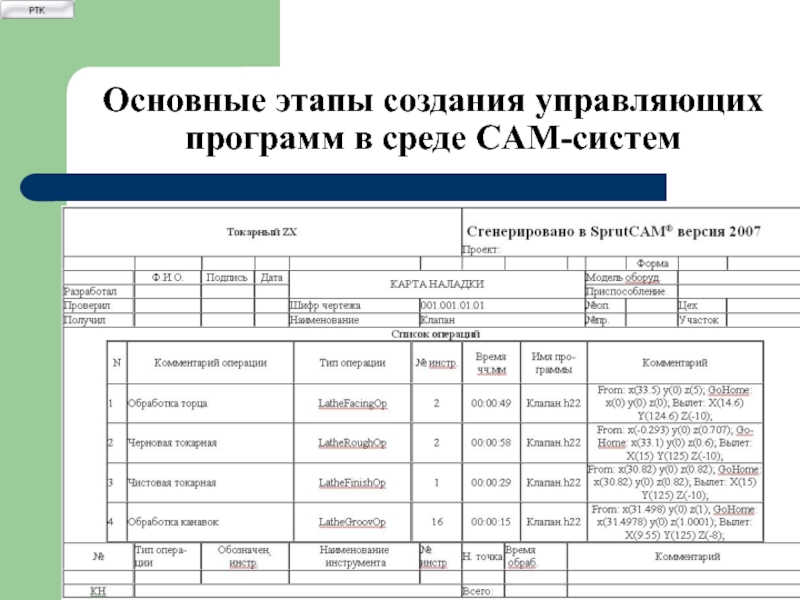

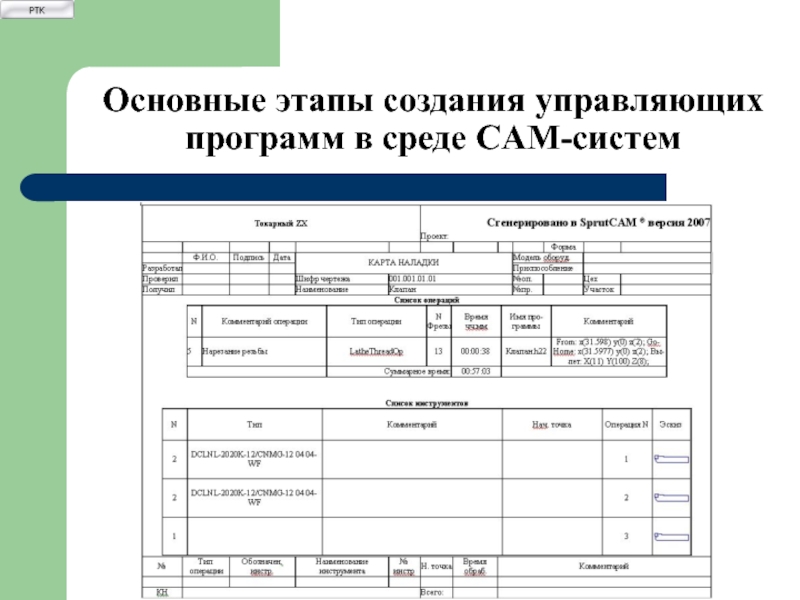

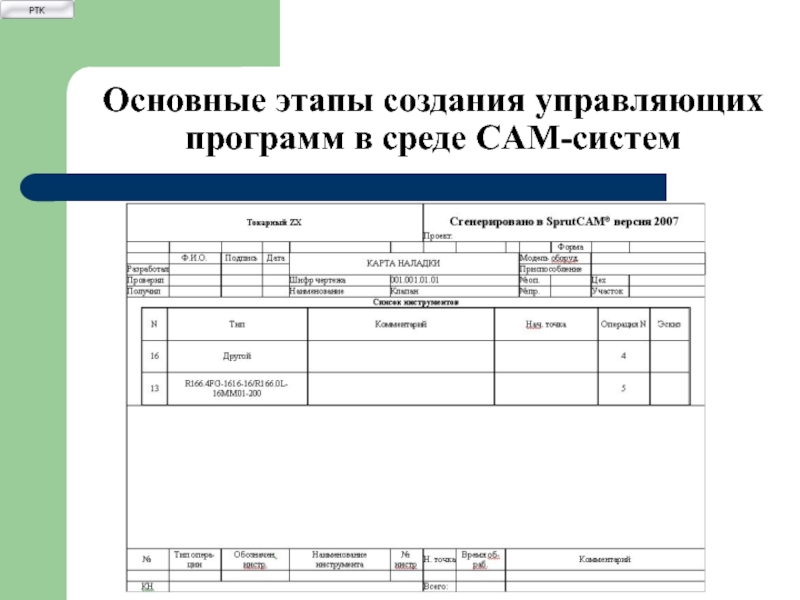

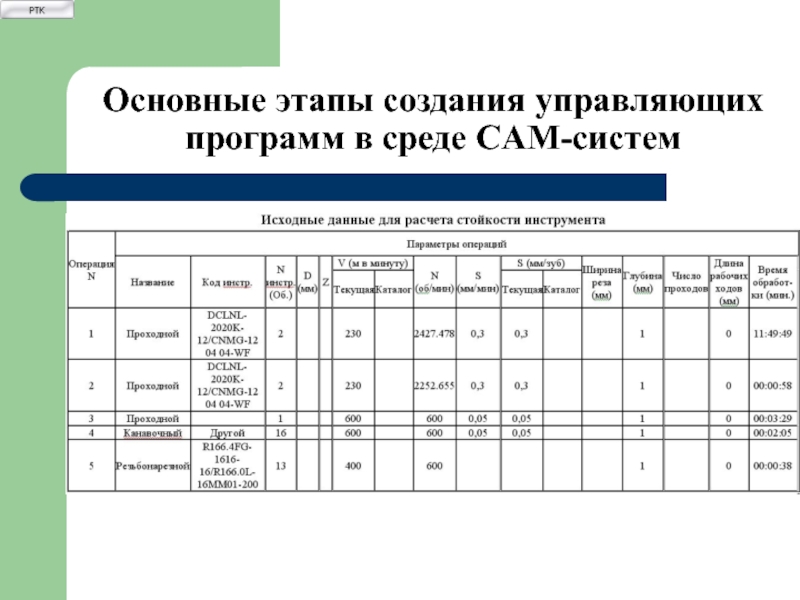

SprutCAM® позволяет автоматически формировать расчетно – техно-логическую карту (РТК).

Это документ, который содержит вспомогательную информацию для технолога, нормировщика, наладчика или оператора стан-ка с ЧПУ. РТК может редактироваться в текстовом редакторе и выводиться на печать.

РТК может содержать следующую информацию:

1. Эскизы, детали и траектории с габаритными размерами детали и привязкой к нулю.

2. Таблица операций (переходов) с нормами времени для определения трудоемкости обработки. Таблица содержит только включенные и выполненные операции техпроцесса;

3. Таблица используемого режущего инструмента;

4. Таблица координат для контроля положения отверстий при их предварительном засверливании.

Для открытия окна создания РТК следует нажать кнопку в окне ТЕХНОЛОГИЯ.

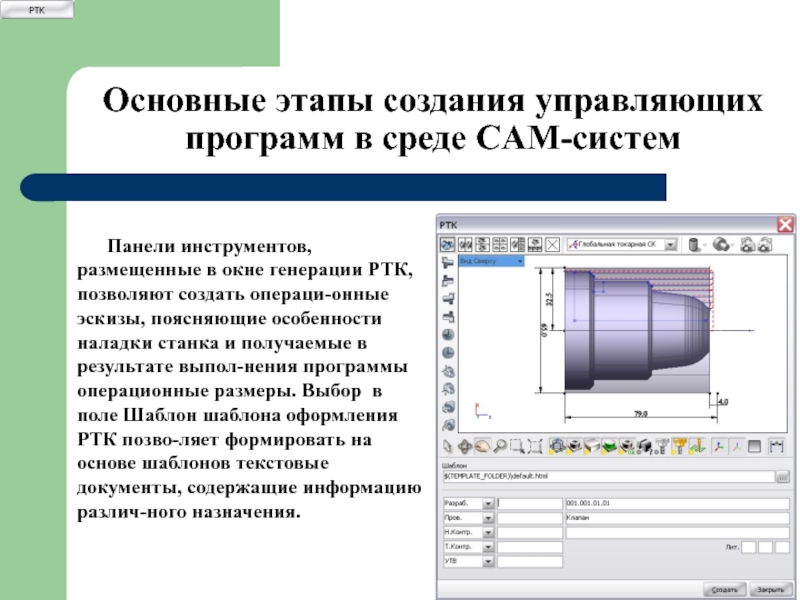

Слайд 44Основные этапы создания управляющих программ в среде CAM-систем

Панели инструментов, размещенные в окне генерации РТК, позволяют создать

операци-онные эскизы, поясняющие особенности наладки станка и получаемые в результате выпол-нения программы операционные размеры. Выбор в поле Шаблон шаблона оформления РТК позво-ляет формировать на основе шаблонов текстовые документы, содержащие информацию различ-ного назначения.

Слайд 45Основные этапы создания управляющих программ в среде CAM-систем

Слайд 46Основные этапы создания управляющих программ в среде CAM-систем

Слайд 47Основные этапы создания управляющих программ в среде CAM-систем

Слайд 48Основные этапы создания управляющих программ в среде CAM-систем

Слайд 49Основные этапы создания управляющих программ в среде CAM-систем