Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

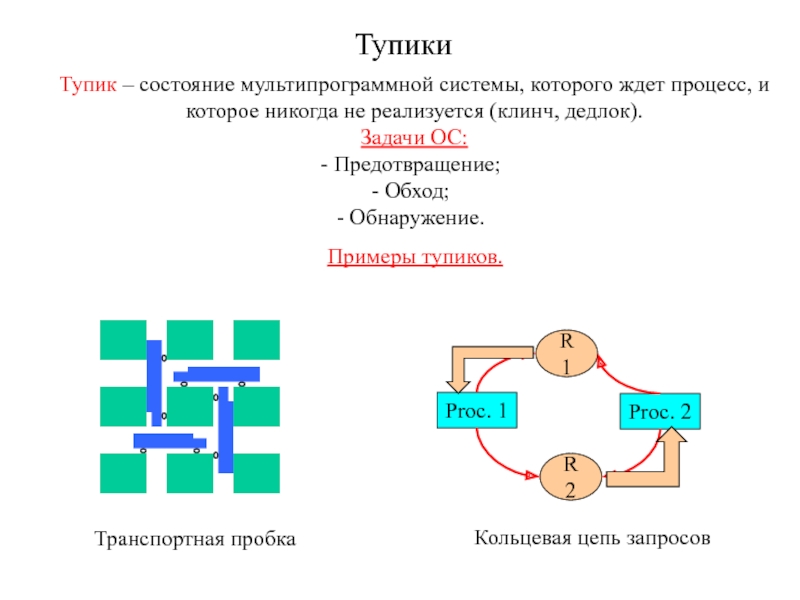

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Спецтехнология САХАРА

Содержание

- 1. Спецтехнология САХАРА

- 2. ХАРАКТЕРИСТИКА СВЕКЛОСАХАРНОГО ЗАВОДАСтруктура производства

- 3. Свеклосахарный завод — это крупное хорошо оснащенное

- 4. На отечественных свеклосахарных заводах в качестве типовой

- 5. свеклоперерабатывающее, в котором проводят подготовительные операции со

- 6. Слайд 6

- 7. Свекла поступает в завод по двум гидротранспортерам,

- 8. Принципиальная технологическая схема Переработка сахарной свеклы в

- 9. Слайд 9

- 10. Диффузионный сок содержит значительное количество растворенных и

- 11. Утфель III кристаллизации уваривают в вакуум-аппарате под

- 12. ПОДАЧА СВЕКЛЫ В ЗАВОД И ОЧИСТКА ЕЕ

- 13. гидротранспортеры. В первом каскаде оборудования корнеплоды последовательно

- 14. На втором каскаде оборудования поток свекловодяной смеси

- 15. При гидравлической подаче свеклы из нее водой

- 16. Слайд 16

- 17. Слайд 17

- 18. Отделение легких и тяжелых примесейБольшое значение следует

- 19. Слайд 19

- 20. Крупные примеси, осевшие внутри, при вращении барабана

- 21. Крупные примеси, осевшие внутри, при вращении барабана

- 22. Из нижнего гидротранспортера в верхний свеклу

- 23. Из ковшового элеватора чистая свекла поступает на

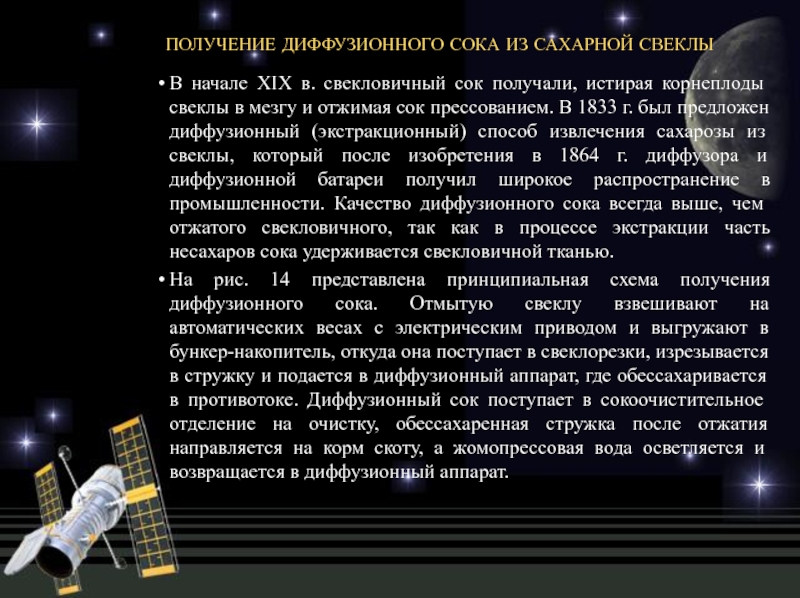

- 24. ПОЛУЧЕНИЕ ДИФФУЗИОННОГО СОКА ИЗ САХАРНОЙ СВЕКЛЫВ начале

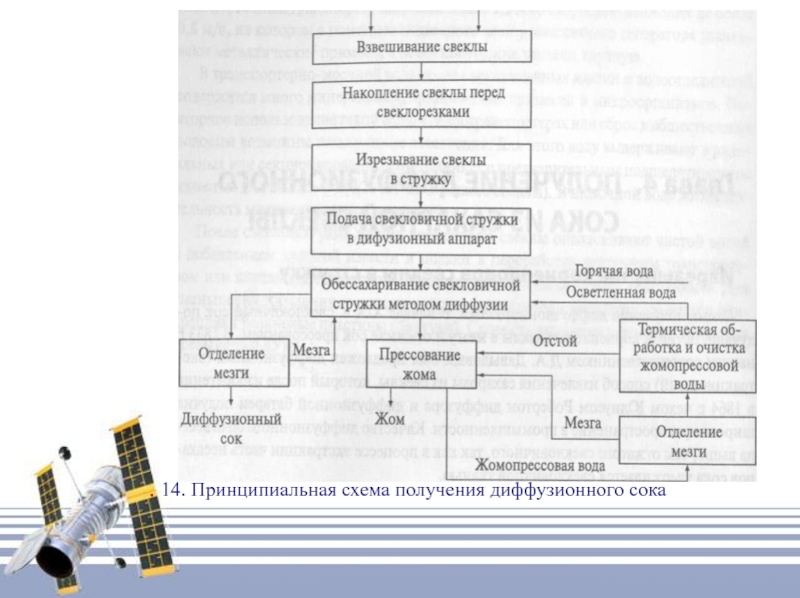

- 25. . 14. Принципиальная схема получения диффузионного сока

- 26. Изрезывание корнеплодов свеклы в стружку.

- 27. Стружка ромбовидной или квадратной формы отличается от

- 28. Теория диффузии П.М. Силина Извлечение сахарозы из

- 29. Определяют значения n по уравнению n =

- 30. Коэффициент А следует определять для каждой диффузионной

- 31. где С1 - содержание сахарозы в обессахаренной

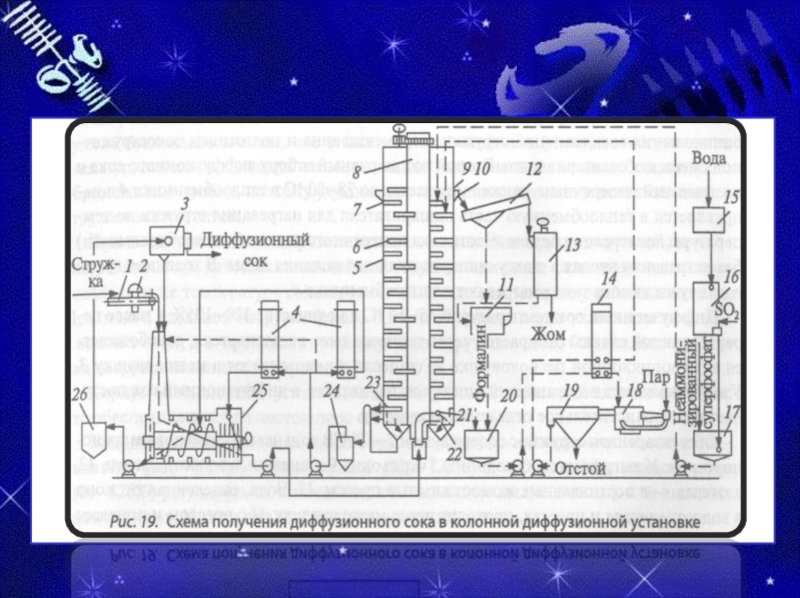

- 32. Получение диффузионного сока в колонной диффузионной установкеСхема

- 33. Слайд 33

- 34. Диффузионный сок, пройдя из колонны через горизонтальное

- 35. В дополнение к осветленной жомопрессовой воде свежая

- 36. К недостаткам КДА относят высокую металлоемкость, повышенное

- 37. Получение диффузионного сока в наклонной двухшнековой диффузионной

- 38. Слайд 38

- 39. Диффузионный сок отбирается из нижней части аппарата

- 40. Свежую и очищенную жомопрессовую воду обычно подают

- 41. Оптимальная частота вращения шнеков 0,6-0,7 мин-1. При

- 42. Поэтому при переработке охлажденной и подмороженной свеклы

- 43. наиболее удаленной от паровой камеры. Повышенная температура

- 44. Получение диффузионного сока в ротационном диффузионном аппарате

- 45. для отделения сока от стружки. Хвостовая часть

- 46. Для диффузионных установок, оснащенных устройствами для возврата

- 47. Временная (карбонатная) жесткость обусловлена растворенными в воде

- 48. Учитывая высокие технологические качества деминерализованной воды, в

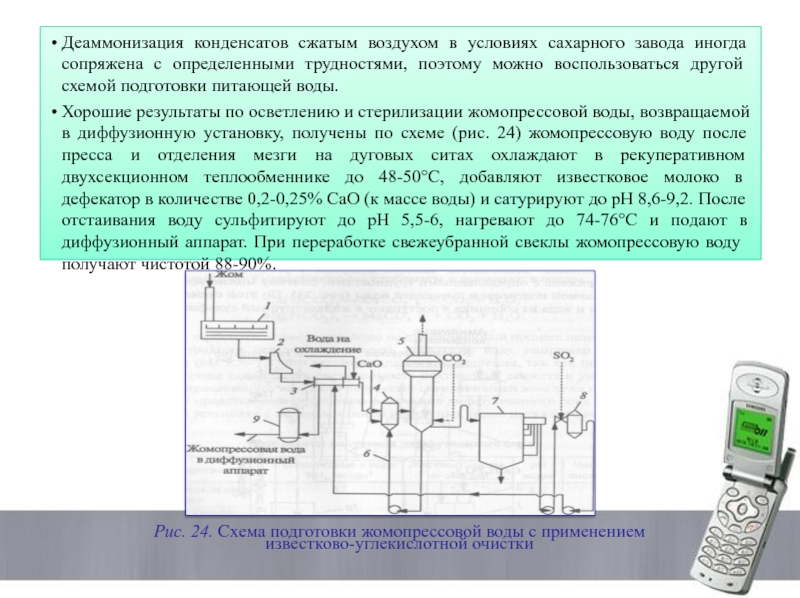

- 49. Деаммонизация конденсатов сжатым воздухом в условиях сахарного

- 50. Температура процесса. В тканях сахарной свеклы присутствуют

- 51. Продолжительность экстракции. При увеличении продолжительности активной экстракции

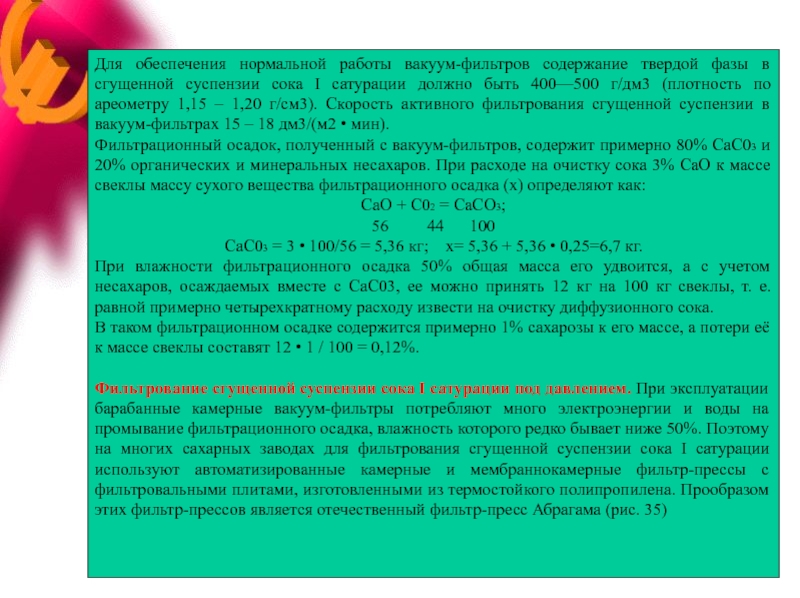

- 52. Для подавления микроорганизмов в точку, расположенную примерно

- 53. Наиболее эффективное средство для разрушения структуры декстрана

- 54. Влияние мезги на качество очищенного сока

- 55. шириной 0,8-1 мм, отличающиеся высокой эффективностью отделения

- 56. Отбор диффузионного сока. С увеличением расхода питающей

- 57. Утилизация жома. После выведения из диффузионного аппарата

- 58. Следует отметить, что прессование сырого жома до

- 59. ИЗВЕСТКОВО-УГЛЕКИСЛОТНАЯ ОЧИСТКА ДИФФУЗИОННОГО СОКА Почти все несахара

- 60. Затем в сок в избытке добавляют известковое

- 61. Предварительная дефекация

- 62. Химические реакции на преддефекацииРеакции коагуляции и осаждения

- 63. считают, что в щелочных средах более 0,1%

- 64. Во второй реакции, кроме осадка оксалата кальция,

- 65. и коагуляции. Наиболее полная коагуляция несахаров достигается,

- 66. Проведение преддефекации. Оптимальную преддефекацию диффузионного сока проводят

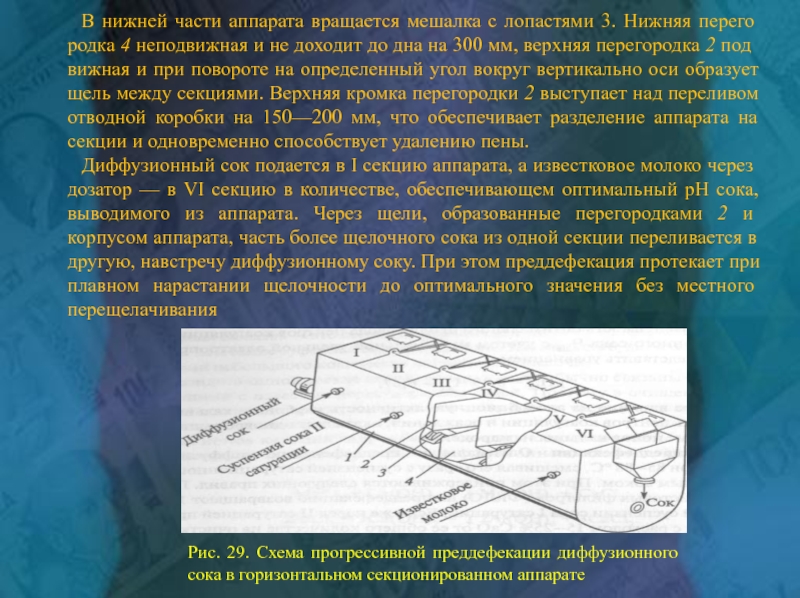

- 67. В нижней части аппарата вращается мешалка с

- 68. и с рН-паузой в зоне стабилизации ВКД

- 69. Основная дефекация На преддефекации под действием ионов

- 70. Химические реакции. Под действием высокой концентрации ионов

- 71. Белковые вещества под действием извести частично расщепляются,

- 72. I сатурация диффузионного сока Химизм I сатурации.

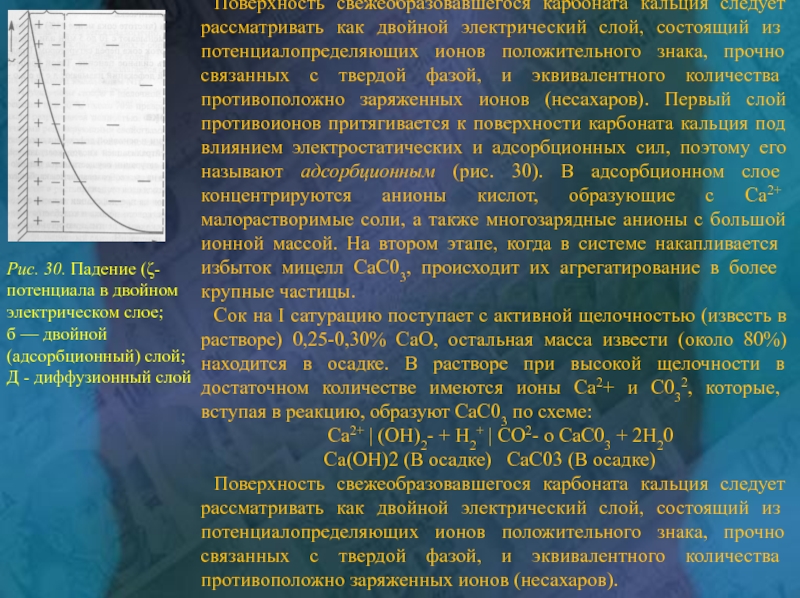

- 73. Поверхность свежеобразовавшегося карбоната кальция следует рассматривать как

- 74. Первый слой противоионов притягивается к поверхности карбоната

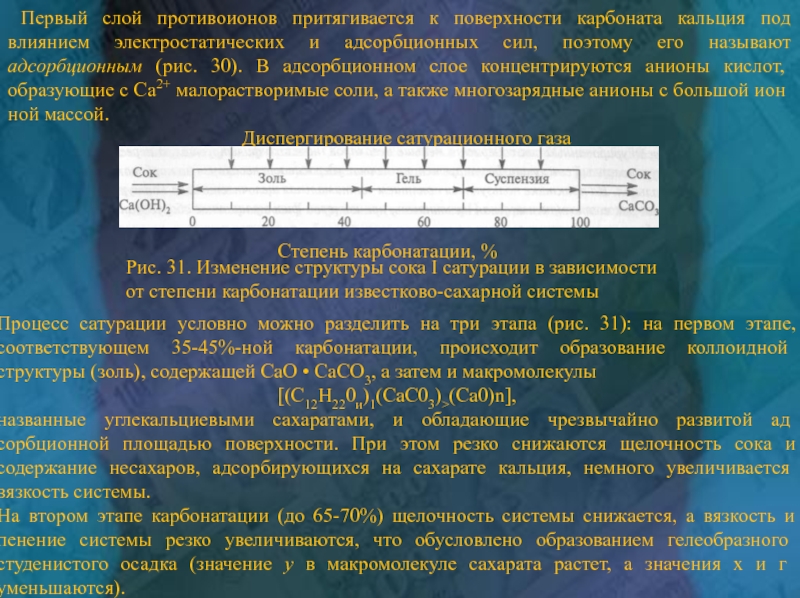

- 75. На третьем этапе, когда карбонатация превышает 70%,

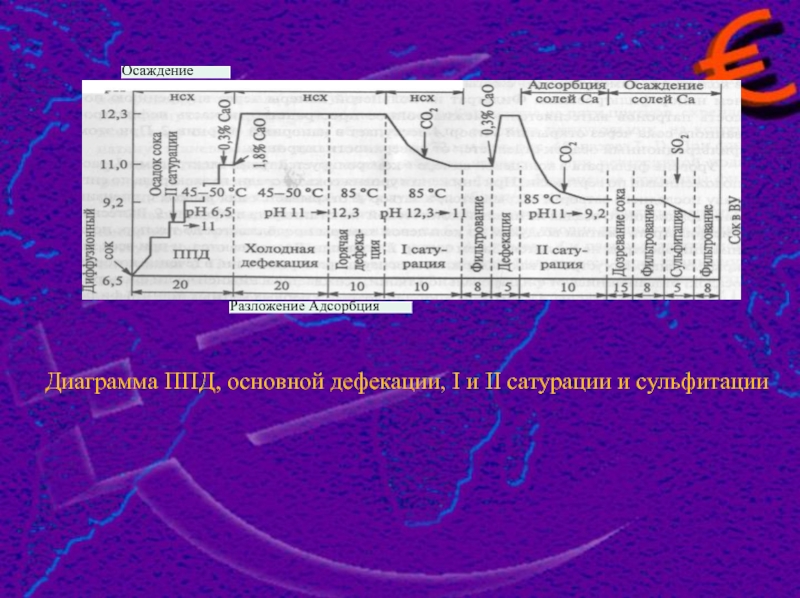

- 76. Слайд 76

- 77. Проведение сатурации. Абсорбция диоксида углерода в известково-сахарныхрастворах

- 78. Обычно концентрация С02 в cатурационном газе составляет

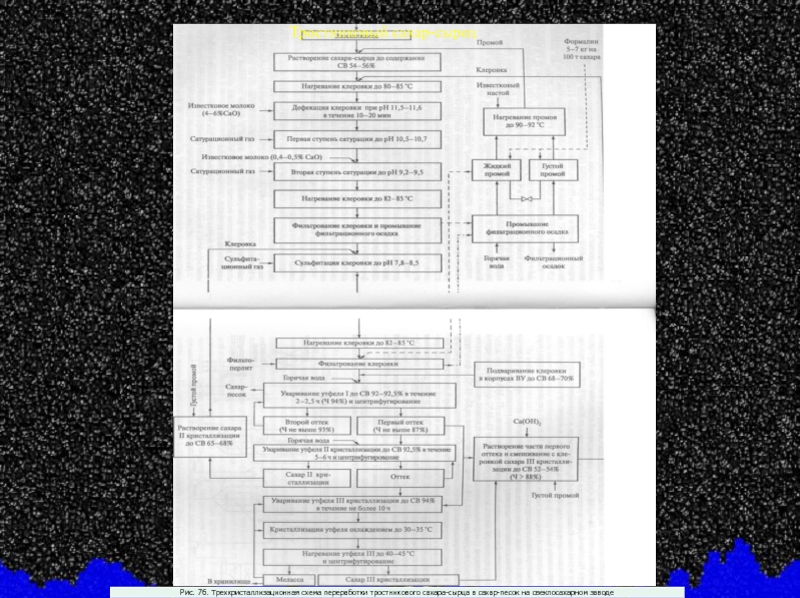

- 79. труб барботера. При прямоточной сатурации высокощелочного сока

- 80. Следует отметить, что в сатураторе с внутренней

- 81. Использование С02 при сатурации. Массу диоксида углерода,

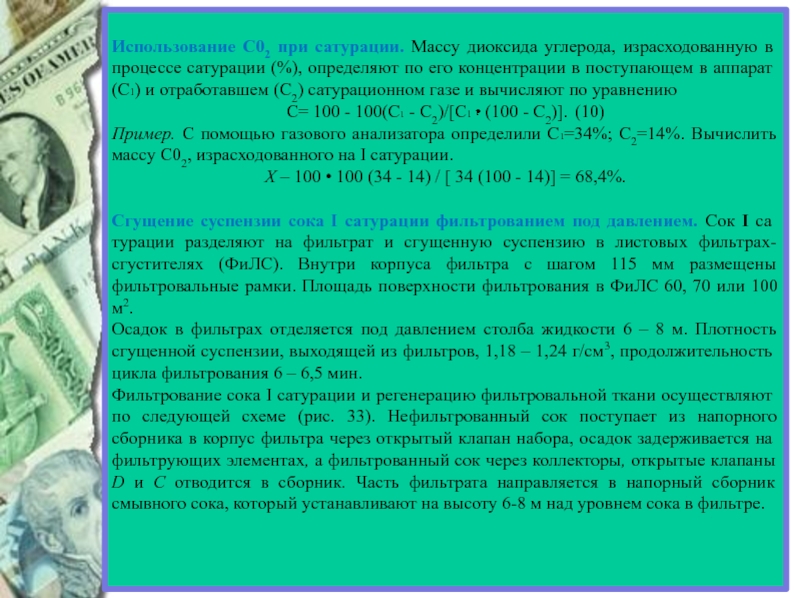

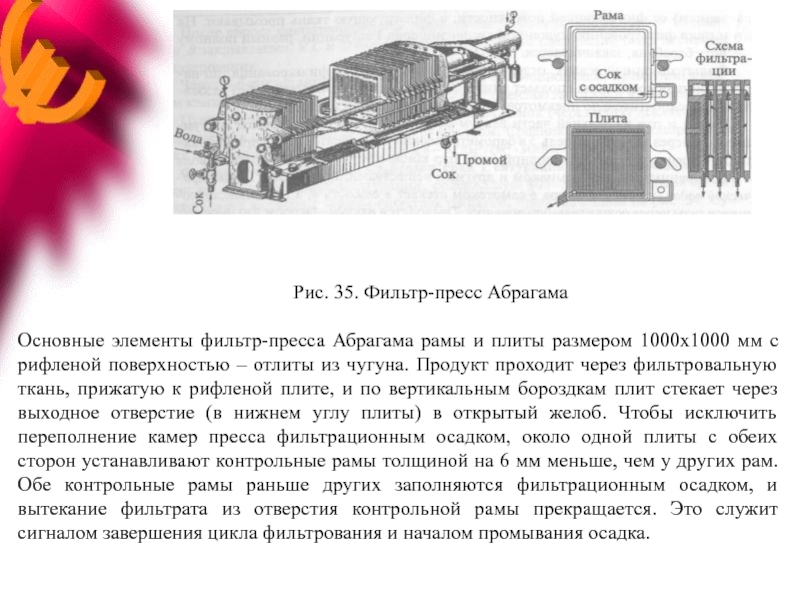

- 82. Фильтрование сгущенной суспензии сока I сатурации под

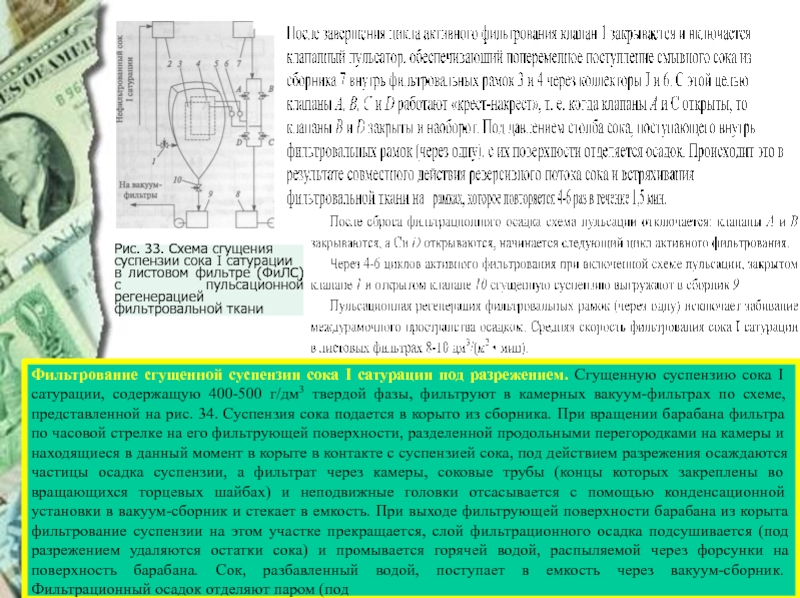

- 83. давлением) от фильтрующей поверхности, а фильтрующую ткань

- 84. Для обеспечения нормальной работы вакуум-фильтров содержание твердой

- 85. Слайд 85

- 86. Применение современных камерных фильтр-прессов, изготовленных из термостойкого

- 87. Окончание цикла фильтрования определяют по снижению расхода

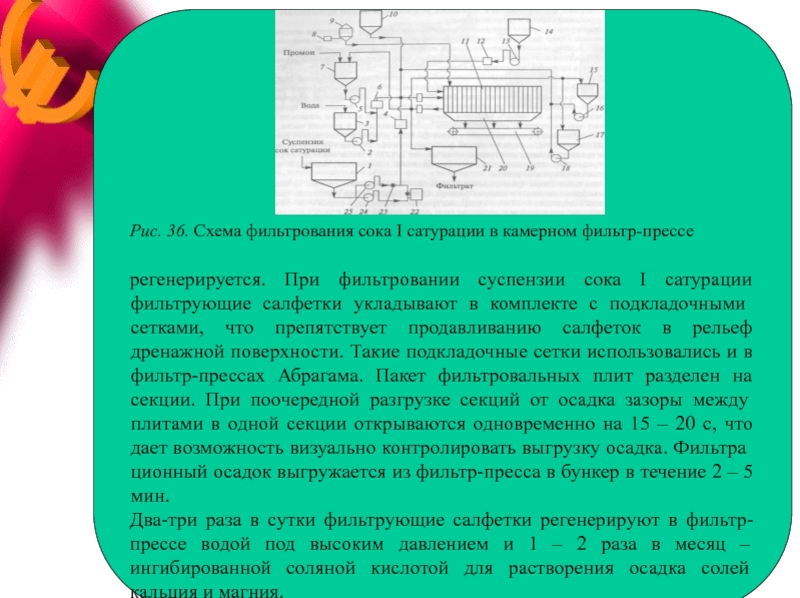

- 88. Рис. 36. Схема фильтрования сока I сатурации

- 89. II сатурация диффузионного сока Цель II сатурации.

- 90. Химические реакции. На II сатурации при контакте

- 91. СаС03 + Н2С03 = Са(НС03)2;К2СОэ + Н2С03

- 92. на которую при титровании сока от рН

- 93. При недостаточном количестве щелочных добавок, вводимых в

- 94. Оптимальная щелочность. Сок на II сатурации обрабатывают

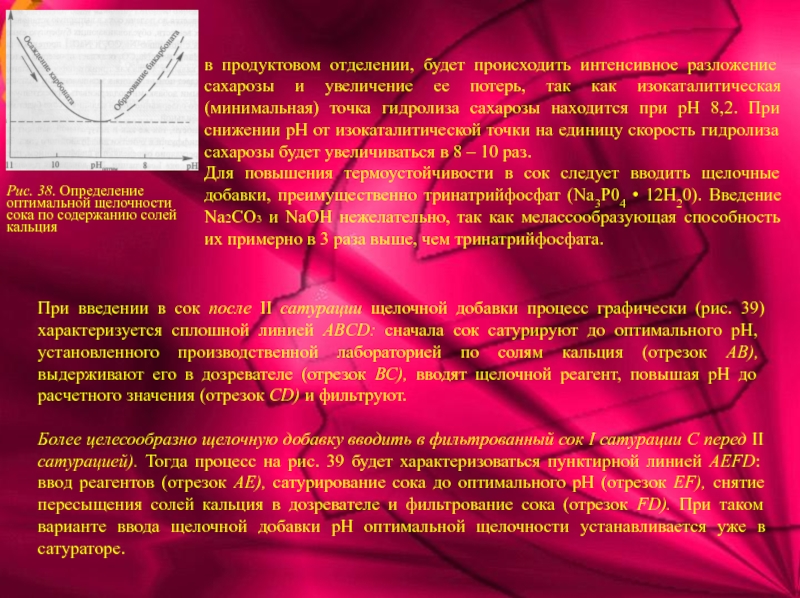

- 95. в продуктовом отделении, будет происходить интенсивное

- 96. Решающее влияние на адсорбционную активность карбоната кальция

- 97. При переработке низкокачественной свеклы более важным параметром,

- 98. В некоторых странах в качестве дозревателя сока

- 99. Сульфитация сахарсодержащих растворов Химизм сульфитации сока II сатурации.

- 100. Диоксид серы – бесцветный газ с резким

- 101. При наличии в сахарсодержащих продуктах сернистой кислоты

- 102. Очищенный сок II сатурации сульфитируют только после

- 103. Проведение сульфитации. Сульфитацию сахарсодержащих продуктов и воды

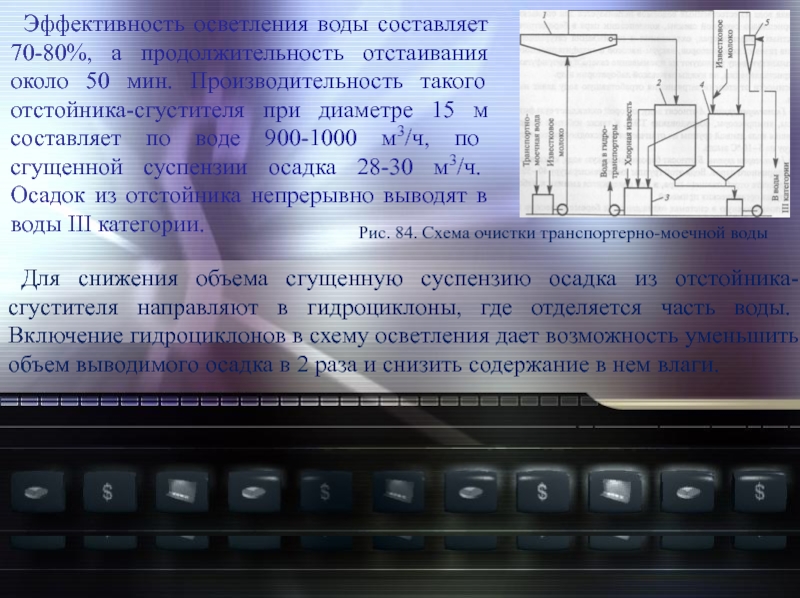

- 104. Рис. 44. Общая схема сульфитации сока, сиропа с клеровкой и питающей воды

- 105. Слайд 105

- 106. Слайд 106

- 107. Фильтрационная установка комплектуется из 4, 6, 8

- 108. Диаграмма ППД, основной дефекации, I и II сатурации и сульфитации

- 109. ПОЛУЧЕНИЕ САХАРА-ПЕСКА ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА Характеристика

- 110. Сахар-сырец в Россию перевозят насыпью морским путем,

- 111. Технология переработки сахара-сырца в сахар-песок На специализированных

- 112. На свеклосахарных заводах, оснащенных двух-трехкристаллизационными схемами и

- 113. Продукты распада инвертного сахара адсорбируются карбонатом кальция

- 114. Слайд 114

- 115. При поступлении в завод тростниковый сахар-сырец взвешивают

- 116. На некоторых заводах сахар-сырец из бункера (вместимостью

- 117. Перед второй ступенью сатурации для улучшения фильтрационной

- 118. На выходе из второго сатуратора поддерживают максимально

- 119. На сахарных заводах получил распространение способ сатурации,

- 120. При сульфитировании клеровки и подваривании в выпарной

- 121. По окончании циклов фильтрования, фильтрационный осадок из

- 122. Расход воды на промывание фильтрационного осадка не

- 123. Утфели, получаемые при переработке тростникового сахара-сырца, менее

- 124. Первый оттек утфеля I кристаллизации содержит некоторое

- 125. Чтобы поддерживать чистоту очищенной клеровки, а следовательно,

- 126. Возврат первого оттека утфеля I и клеровки

- 127. Следует отметить влияние цветности продуктов на показатели

- 128. Утфель II кристаллизации уваривают из первого оттека

- 129. Для уваривания утфеля III кристаллизации до содержания

- 130. Сахар III кристаллизации чистотой 93±1% после растворения

- 131. кристаллизации можно приблизить к чистоте сахара II

- 132. Эффективность обесцвечивания общей клеровки (Эф) для получения

- 133. ОБЕСПЕЧЕНИЕ СВЕКЛОСАХАРНОГО ЗАВОДА ВОДОЙ, ПАРОМ И ЭЛЕКТРОЭНЕРГИЕЙ

- 134. К воде I категории группы А относят

- 135. Воду, использованную в системах охлаждения,

- 136. и вакуум-сифонной установкой для удаления осадка, а

- 137. Выходящий из радиального отстойника разбавленный транспортерно-моечный осадок

- 138. Эффективность осветления воды составляет 70-80%, а продолжительность

- 139. К воде III категории группы А относят

- 140. Из прудов-накопителей осветленная вода стекает на поля

- 141. Естественная биологическая очистка сточных вод основана на

- 142. Аэротенк — сооружение для биологической очистки сточных

- 143. Аэрируемый биологический пруд — это естественный или

- 144. В поверхностных водах величины БПК5 подвержены сезонным

- 145. Для оценки качества сточных вод, сбрасываемых в

- 146. Для вновь строящихся сахарных заводов потребление свежей

- 147. Обеспечение завода греющим паром и электроэнергиейТак как

- 148. Выходящий из турбоагрегата отработавший пар с избыточным

- 149. Небольшую часть острого пара (10 – 15%),

- 150. На заводах производственной мощностью 3 тыс. т

- 151. Для проведения технологических процессов и выработки электрической

- 152. ПРОИЗВОДСТВО БЕЛОГО САХАРА (Рафинадное производство)Растворение кристаллического сахара

- 153. На рафинирование кристаллический сахар поступает в основном

- 154. Сиропы белых кристаллизаций готовят на обессоленной воде,

- 155. Фильтр площадью поверхности 40 м2 оснащен 109

- 156. При переработке сахара-песка повышенной цветности, кроме фильтроперлита,

- 157. Если в жидкой фазе имеются растворенные поверхностно-активные

- 158. Обесцвечивание проводят периодическим способом, когда активный уголь

- 159. Обесцвечивают рафинадные сиропы при 80 °С, продуктовые

- 160. Термическую регенерацию отработавшего гранулированного активного угля проводят

- 161. Кроме гранулированных углей, для обесцвечивания сиропа применяют

- 162. Обесцвечивание сиропа ионообменной смолойИонный обмен является разновидностью

- 163. Одни иониты имеют кислотный характер (поверхность их

- 164. В сахарной промышленности ионообменные смолы применяют для

- 165. В ходе обесцвечивания контролируют цветность, температуру, расход

- 166. Сиропы, поступающие в ионообменную установку на обесцвечивание,

- 167. Элюаты содержат минеральные и органические загрязнения и

- 168. В ряде случаев используют комбинированную схему обесцвечивания

- 169. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3Свеклосахарный завод — это крупное хорошо оснащенное современной техникой предприятие,

работающее, в основном, по непрерывной схеме. В сутки сахарный завод

средней производственной мощности перерабатывает 5—6 тыс. т свеклы. При некоторой перекомпоновке технологической схемы на свеклосахарном заводе перерабатывают также тростниковый сахар-сырец (на заводе производственной мощностью 6 тыс. т свеклы в сутки — до 1000 т сахара-сырца).Заводы работают сезонно: свеклу начинают перерабатывать 10-20 сентября, а заканчивают в декабре. В сентябре и октябре заводы перерабатывают свежевскопанную свеклу, позже используют свеклу с призаводского склада или со свеклоприемных пунктов. Переработку тростникового сахара-сырца проводят в I и II кварталах следующего года.

Оптимальная унифицированная производственная мощность вновь строящихся свеклосахарных заводов в России принята 12 тыс. т переработки сахарной свеклы в сутки и реконструируемых — 6 тыс. т. Строительство новых заводов на 6-9 тыс. т в сутки и их эксплуатация нерентабельны. Число работающих на таком заводе составляет 5—6 человек на переработку 100 т свеклы в сутки. При урожайности корнеплодов 45—50 т/га радиус зоны свеклосеяния завода на 6—9 тыс. т не превышает 30 км.

Расчетная продолжительность сезона сокодобывания для вновь проектируемых в нашей стране свеклосахарных заводов должна быть не менее 90—100 сут.

Слайд 4На отечественных свеклосахарных заводах в качестве типовой используют технологическую схему,

включающую непрерывный диффузионный процесс с возвратом жомопрессовой воды, известково-углекислотную очистку

диффузионного сока (прогрессивная преддефекация, холодно-горячая основная дефекация, I сатурация, фильтрование, дефекация перед II сатурацией, II сатурация с дозреванием сока, фильтрование и сульфитация), сгущение сока выпариванием, три ступени кристаллизации с аффинацией сахара III кристаллизации.Свеклосахарное производство — единый процесс, его условно делят на три производственных и на вспомогательные отделения:

Слайд 5свеклоперерабатывающее, в котором проводят подготовительные операции со свеклой и извлекают

свекловичный сок из стружки экстракцией;

сокоочистителъное, здесь экстрагированный (диффузионный) сок очищают

от несахаров и сгущают до сиропа;продуктовое, где сахароза выкристаллизовывается из сиропа и оттеков с получением готового продукта;

к вспомогательным отделениям относят известковое, жомосушения, брикетирования жома.

Делить производство на цехи на сахарном заводе не принято, так же как и на станции (выпарная станция и др.).

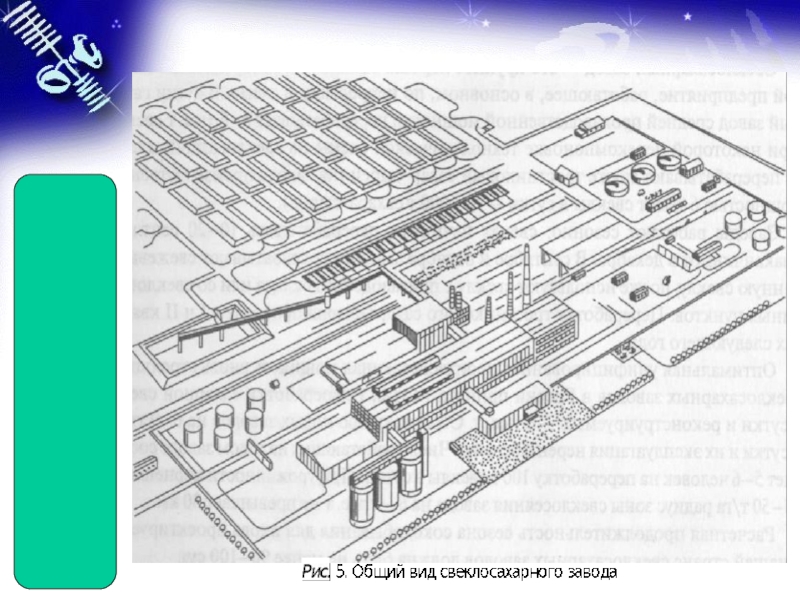

Рассмотрим компоновку сахарного завода производственной мощностью 6 тыс. т переработки свеклы в сутки, где все технологическое оборудование размещают в двух корпусах (рис. 5). Оба корпуса имеют форму прямоугольников шириной по 48 м (8 пролетов по 6 м).

Слайд 7Свекла поступает в завод по двум гидротранспортерам, моется в двух

моечных машинах. Свекловичную стружку обессахаривают в двух диффузионных аппаратах, а

сок сгущают в пятикорпусной выпарной установке с повышенным температурным режимом. Утфель уваривают в вакуум-аппаратах с механическим циркулятором вместимостью по 80 т утфеля. Сахар сушат в двух сахаросушильных установках.Жом отжимают до содержания 18-22% СВ, сушат и гранулируют с добавлением мелассы и карбамида. Для получения извести и сатурационного газа установлены две известково-газовые печи производительностью по 100 т или одна производительностью 200 т/сут. жженой извести. Паром и электроэнергией завод обеспечивается от ТЭЦ, где установлены четыре парогенератора по 50 т/ч пара давлением 4 МПа (1 МПа = 10 ати) и два турбоэлектрогенератора по 6 тыс. кВт.

Расчетный расход пара на технологические нужды, включая жомосушение, составляет 47% к массе свеклы. Расход свежей воды (речная, прудовая) 250-400 м3/ч, на промывание сахара-песка и питьевые нужды (артезианская) — 70 м3/ч.

Годовой объем заготовляемой сахарной свеклы при длительности сокодобывания 100 сут. принят 550 тыс. т. Расчетная годовая выработка сахара составляет 72 тыс. т; сырого жома с содержанием СВ = 7,3% — 440 тыс. т; условной мелассы — 29,5 тыс. т. Для управления технологическими процессами предусмотрены центральный пульт управления и система промышленного телевидения. Уровень механизации работ более 97%.

Слайд 8Принципиальная технологическая схема

Переработка сахарной свеклы в сахар-песок (рис. 7) осуществляется

следующим образом. Свеклу подают в завод водным потоком по наклонному

желобу гидравлического транспортера. В конце гидротранспортера свекловичная смесь специальным центробежным насосом поднимается на водоотделитель, где от нее отделяется грязная вода, называемая транспортерно-моечной. Эту воду после осветления отстаиванием снова возвращают в гидротранспортер. С водоотделителя свекла поступает в свекломоечную машину и отмывается от легких (ботва, сорные растения) и тяжелых (песок, камни) примесей.Отмытые корнеплоды свеклы взвешивают на автоматических весах и изрезывают в стружку, которая затем подается в диффузионную установку, где ее нагревают до температуры 72-75 °С и обессахаривают горячей водой в противотоке. В результате экстракции (диффузии) сахароза и часть несахаров свекловичного сока переходят в воду, образуя диффузионный сок. Обессахаренную стружку, называемую жомом, отжимают в прессах до 18-22% СВ и сушат до содержания СВ 84-86%. Жомопрессовую воду, содержащую некоторое количество сахарозы, после термообработки и осветления возвращают в диффузионный аппарат.

Слайд 10Диффузионный сок содержит значительное количество растворенных и взвешенных примесей, поэтому

его подвергают осветлению, химической и физико-химической очистке гидроксидом кальция (известковое

молоко) и диоксидом углерода (сатурационный газ, содержащий 32-34% С02), которые получают на заводе при обжиге известнякового камня. После очистки и фильтрования взвешенные частицы удаляются из сока полностью, а растворимые — примерно на 1/3.Для снижения интенсивности образования красящих веществ очищенный сок с содержанием 11-13% СВ сульфитируют газообразным диоксидом серы (сульфитационный газ), а затем сгущают до 62-65% СВ в выпарной установке. Полученный сироп смешивают с клеровкой желтого сахара, сульфитируют и после фильтрования направляют на уваривание утфеля (утфелъ — смесь кристаллов сахара и сиропа).

Чтобы получить чистый кристаллический сахар (сахар-песок), сироп уваривают до пересыщения в вакуум-аппаратах под разрежением. При уваривании под разрежением (650-660 мм рт. ст.) сироп кипит при температуре 82-85 oС и затем в пересыщенный сироп вводят затравочную суспензию и наращивают микрокристаллы до среднего размера 0,6—0,8 мм. Смесь кристаллов с межкристальным раствором, называемую утфелем I кристаллизации, разделяют в центрифугах на сахар-песок и первый оттек. Промывая затем сахар-песок в центрифугах горячей водой (около 75 °С), получают второй оттек. После выгрузки из центрифуг сахар-песок сушат горячим воздухом до влажности 0,14% и ниже, а второй и первый оттеки, содержащие большое количество сахара, направляют на уваривание утфеля II кристаллизации. Готовый утфель II кристаллизации центрифугируют с промыванием сахара горячей водой. Второй и первый оттеки утфеля II кристаллизации подают на уваривание утфеля III кристаллизации, а желтый сахар – на приготовление клеровки.

Слайд 11Утфель III кристаллизации уваривают в вакуум-аппарате под разрежением, а затем

продолжа ют кристаллизацию сахара в кристаллизационной установке при охлаждении. Обессахаренный

таким образом межкристальный раствор утфеля, из которого практически уже невозможно выделить кристаллический сахар, после центрифугирования выводят из завода без разбавления водой. Этот оттек называют свекловичной мелассой.Сахар III кристаллизации удерживает на поверхности значительное количество межкристального раствора чистотой 60-62%. Чтобы снизить массу пленки на кристаллах и повысить ее чистоту, сахар III кристаллизации смешивают с разбавленным, более чистым и менее вязким первым оттеком утфеля I кристаллизации. Такую смесь называют аффинационным утфелем. При перемешивании часть несахаров из поверхностного слоя на кристаллах переходит (диффундирует) в оттек. После центрифугирования утфеля чистота кристаллов сахара III кристаллизации приближается к чистоте сахара II кристаллизации. Сахар II и III кристаллизация растворяют в соке II сатурации до 67-70% СВ (клеровка) и смешивают с сиропом из выпарной установки перед сульфитацией.

Отходы производства (жом, меласса) используют на корм скоту. Меласса также служит сырьем для производства хлебопекарных дрожжей, этилового спирта, в том числе биоэтанола, лимонной кислоты. Фильтрационный осадок подсушивают до влажности 30-35% СВ и вывозят на поля для подщелачивания кислых почв.

Слайд 12ПОДАЧА СВЕКЛЫ В ЗАВОД И ОЧИСТКА ЕЕ ОТ ПРИМЕСЕЙ

Сахарная свекла,

убранная комбайнами, содержит 6-8 % примесей, в том числе до

2% боя корнеплодов. Тяжелые и легкие примеси, попадая в свеклорезки и диффузионный аппарат, способствуют преждевременному износу оборудования, снижают качество свекловичной стружки и диффузионного сока. Поэтому перед изрезыванием корнеплоды очищают от примесей, используя комплекс оборудования, соединенного между собой гидравлическими транспортерами.Схема подачи свеклы в завод (рис. 8) включает первый и второй каскады оборудования и свеклоподъемную установку. Корнеплоды со сплавной площадки подают потоком транспортерной воды (соотношение свеклы и воды от 1:8 до 1:10) в главный наземный гидротранспортер 13, к которому подведены вспомогательные

Слайд 13гидротранспортеры. В первом каскаде оборудования корнеплоды последовательно проходят песколовушку с

колосниковой решеткой, вблизи которой для предотвращения заторов установлены наклонная и

горизонтальная решетки, пульсирующий шибер, пневматический ботвоподьёмник, ботволовушка и камнеловушка.Примеси, улавливаемые ботво-камнеловушками, выводят транспортером на специальную площадку или в тележку. Свекловодяная смесь поступает в буферную емкость с пульсирующим шибером, расположенную перед свеклоподъемной установкой. Этой установкой смесь поднимается на высоту 5-6 м в лоток подвесного гидротранспортера, расширенный приемник которого прикрыт прутковыми решетками – наклонной и горизонтальной. Избыток свекловодяной смеси выводится через слив, трубопровод обратно в буферную емкость.

Слайд 14На втором каскаде оборудования поток свекловодяной смеси регулируют пульсирующими шиберами,

перед которыми установлены прутковые решетки, и маятниковым шибером. С помощью

пневматического подъемника (в свекловодяную смесь вдувают сжатый воздух для облегчения всплывания легких примесей), ботволовушки и камнеловушки удаляют оставшиеся легкие и тяжелые примеси.На водоотделителе свекла освобождается от транспортерно-моченой воды, ополаскивается осветленной водой из соплоаппаратов, отмывается в свекломоечной машине и на водоотделителе последовательно ополаскивается чистой водой и водой с добавлением хлорной извести, подаваемой через соплоаппараты. Для устранения заторов свеклы перед пульсирующими шиберами установлены водобои.

Транспортерно-моечная вода, содержащая примеси и обломки свеклы, поступает в хвостикоулавливатель. Уловленные свекломасса и примеси транспортером подают на классификатор, откуда частицы свекломассы размером более 10 мм транспортером направляются в производство, а легкие примеси и непригодная к переработке свекломасса транспортером – в жом.

Слайд 15При гидравлической подаче свеклы из нее водой экстрагируется до 0,25%

сахарозы (к массе свеклы). Потери сахарозы возрастают:

при увеличении температуры транспортерно-моечной

воды;продолжительности пребывания в ней корнеплодов;

ухудшении их физического состояния;

наличии на тракте подачи острых выступов, заусенцев и других предметов, повреждающих корнеплоды.

Если корнеплоды подавали в гидротранспортер погрузчиком, потери сахарозы возрастают в 2-3 раза. В процессе перегрузок, при падении свеклы с высоты до 6 м потери сахарозы в транспортерно-моечной воде увеличиваются в 9-10 раз. Сахароза, вымытая при транспортировании, разлагается до молочной кислоты, летучих и нелетучих кислот в соотношении примерно 1:0, 85:2,9.

Слайд 16 Для приема свеклы на заводе чаще всего используют сплавные площадки,

расположенные на уровне земли (рис. 9). Поверхность площадки выполняют из

монолитного железобетона и делят на отсеки воздуховодами, по которым вентиляторами подается воздух для вентилирования массы свеклы. По периметру площадки установлены отбойные стенки и водобои для смыва свеклы в гидротранспортер. Вместимость сплавной площадки рассчитывается примерно на 2 сут. работы завода.

Слайд 18Отделение легких и тяжелых примесей

Большое значение следует придавать улавливанию песка

из свекловодяной смеси. Основную песколовушку надо устанавливать в начале главного

гидротранспортера. Дно гидротранспортера над такой песколовушкой делают в виде веерообразной решетки, изготовленной из стальных пластин. В начале решетки (по ходу движения потока) щели имеют ширину 10, а в конце — 20 мм. Под решеткой монтируют бункер, из которого песок шнеком поднимается на уровень земли.Решетка песколовушки монтируется на 50 мм ниже дна гидротранспортера, что обеспечивает эффективное удаление песка.

Плавающие примеси улавливают с помощью валковых ботволовушек, которые устанавливают на желобе гидротранспортера в помещении с плюсовой температурой. Для облегчения всплытия легких примесей в дне гидротранспортера помещают перфорированную решетку с отверстиями около 8 мм, через которые подают сжатый воздух под давлением 0,05 МПа.

Свекла и тяжелые примеси, увлекаемые водой по гидротранспортеру, попадают в камнеловушку (рис. 11), где скорость потока снижается, тяжелые примеси оседают на внутренней поверхности ситчатого барабана, снабженного винтовыми лопастями, а свекла проходит дальше по лотку гидротранспортера.

Слайд 20Крупные примеси, осевшие внутри, при вращении барабана передвигаются внутренними винтовыми

лопастями навстречу потоку в приемник. Внешними витками в том же

направлении к сборнику перемещается песок, прошедший через ситчатую поверхность барабана и осевший на дне неподвижного корпуса ловушки.Ковши, вращаясь вместе с барабаном, поочередно погружаются в полукольцевое пространство неподвижного корпуса ловушки. Через наружные отверстия в них поступает песок, а через отверстия – камни, осевшие на внутренней поверхности барабана. При вращении приемника вверх вода, попавшая в полукольцевое пространство, выбрасывается через окна внутрь ситчатого барабана, увлекая за собой тонущие корнеплоды свеклы. Когда ковш поднимается вверх, камни и песок выгружаются на лоток.

Для более полного удаления песка дно гидротранспортера перед камнеловушкой выполнено в виде щелевой решетки.

Чтобы предотвратить затор свеклы на главном гидротранспортере перед свекломойками и свеклоподъемной установкой монтируют регулирующие шиберы. Вода по гидротранспортеру должна циркулировать постоянно. Ритмичность подачи свеклы в завод обеспечивается четко отлаженной работой свеклоподавателей и других механизмов на складе свеклы и установкой постоянной радиосвязи между рабочим на подаче свеклы и оператором свекломоечных машин.

Слайд 21Крупные примеси, осевшие внутри, при вращении барабана передвигаются внутренними винтовыми

лопастями навстречу потоку в приемник 5. Внешними витками в том

же направлении к сборнику 1 перемещается песок, прошедший через ситчатую поверхность барабана и осевший на дне неподвижного корпуса 7ловушки. Ковши 8 и 10, вращаясь вместе с барабаном, поочередно погружаются в полукольцевое пространство неподвижного корпуса ловушки. Через наружные отверстия 11 в них поступает песок, а через отверстия 12 — камни, осевшие на внутренней поверхности барабана. При вращении приемника 5 вверх вода, попавшая в полукольцевое пространство, выбрасывается через окна 12 внутрь ситчатого барабана, увлекая за собой тонущие корнеплоды свеклы. Когда ковш поднимается вверх, камни и песок выгружаются на лоток 4. Для более полного удаления песка дно гидротранспортера перед камнеловушкой выполнено в виде щелевой решетки 2. Чтобы предотвратить затор свеклы на главном гидротранспортере перед свекломойками и свеклоподъемной установкой монтируют регулирующие шиберы. Вода по гидротранспортеру должна циркулировать постоянно. Ритмичность подачи свеклы в завод обеспечивается четко отлаженной работой свеклоподавателей и других механизмов на складе свеклы и установкой постоянной радиосвязи между рабочим на подаче свеклы и оператором свекломоечных машин.Рис. 12. Схема подачи свекловодяной смеси гидропневматическим подъемником

Слайд 22

Из нижнего гидротранспортера в верхний свеклу поднимают центробежным насосом, у

которого рабочее колесо состоит из одного диска с открытыми изогнутыми

лопастями. Частота вращения колеса, в зависимости от производительности насоса, устанавливается 370, 440, 498 мин-1. При высокой частоте вращения ротора его лопасти повреждают значительное количество корнеплодов.Слайд 23Из ковшового элеватора чистая свекла поступает на горизонтальный контрольный ленточный

транспортер шириной около 1,5 м со скоростью движения не более

0,8 м/с, на котором с помощью подвесного электромагнитного сепаратора улавливают металлические примеси, а неметаллические удаляют вручную.В транспортерно-моечной воде после свекломоечных машин и водоотделителей содержится много минеральных, органических примесей и микроорганизмов. Повторное использование такой воды в гидротранспортерах или сброс в общественные водоемы возможны только после осветления. Для этого воду выдерживают в радиальных или секционированных отстойниках с предварительным подщелачиванием известью до рН 10,5-11 (0,2-3% СаО к массе свеклы). В щелочной воде жизнедеятельность микроорганизмов подавляется.

После свекломоечных машин корнеплоды свеклы ополаскивают чистой водой с добавлением хлорной извести и подают в переработку ленточным транспортером или ковшовым элеватором. Элеватор ковшовым элеватором. Элеватор устанавливают строго

вертикально. Для уменьшения дробления свеклы на концах

загрузочного и выгрузочного лотков прикрепляют

резиновые пластины.

Слайд 24ПОЛУЧЕНИЕ ДИФФУЗИОННОГО СОКА ИЗ САХАРНОЙ СВЕКЛЫ

В начале XIX в. свекловичный

сок получали, истирая корнеплоды свеклы в мезгу и отжимая сок

прессованием. В 1833 г. был предложен диффузионный (экстракционный) способ извлечения сахарозы из свеклы, который после изобретения в 1864 г. диффузора и диффузионной батареи получил широкое распространение в промышленности. Качество диффузионного сока всегда выше, чем отжатого свекловичного, так как в процессе экстракции часть несахаров сока удерживается свекловичной тканью.На рис. 14 представлена принципиальная схема получения диффузионного сока. Отмытую свеклу взвешивают на автоматических весах с электрическим приводом и выгружают в бункер-накопитель, откуда она поступает в свеклорезки, изрезывается в стружку и подается в диффузионный аппарат, где обессахаривается в противотоке. Диффузионный сок поступает в сокоочистительное отделение на очистку, обессахаренная стружка после отжатия направляется на корм скоту, а жомопрессовая вода осветляется и возвращается в диффузионный аппарат.

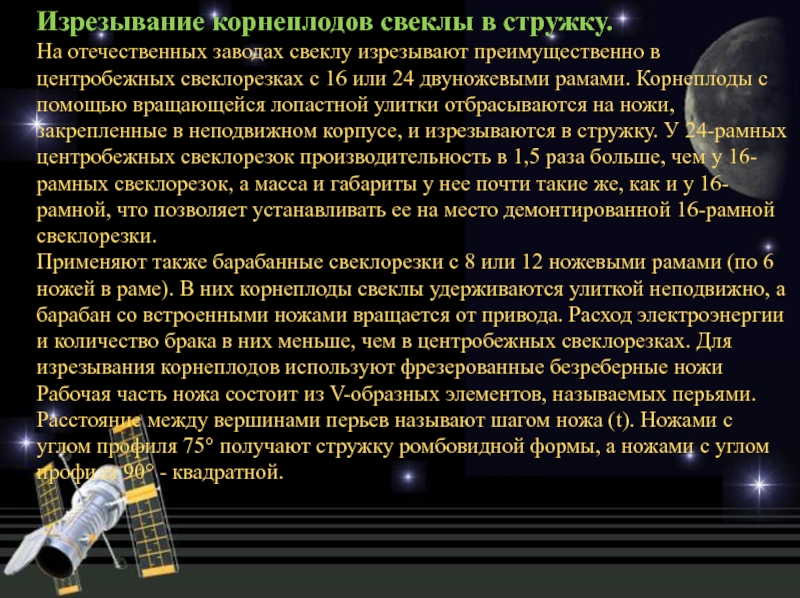

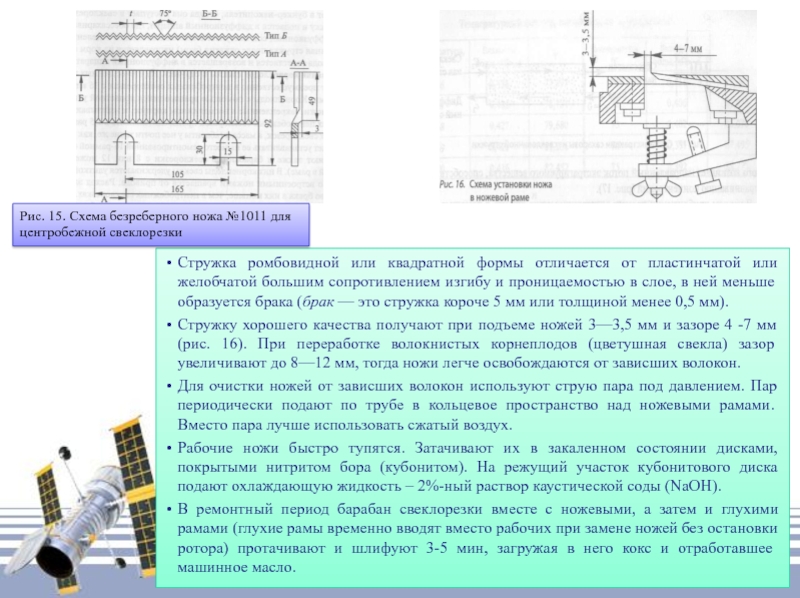

Слайд 26 Изрезывание корнеплодов свеклы в стружку. На отечественных заводах свеклу изрезывают

преимущественно в центробежных свеклорезках с 16 или 24 двуножевыми рамами.

Корнеплоды с помощью вращающейся лопастной улитки отбрасываются на ножи, закрепленные в неподвижном корпусе, и изрезываются в стружку. У 24-рамных центробежных свеклорезок производительность в 1,5 раза больше, чем у 16-рамных свеклорезок, а масса и габариты у нее почти такие же, как и у 16-рамной, что позволяет устанавливать ее на место демонтированной 16-рамной свеклорезки. Применяют также барабанные свеклорезки с 8 или 12 ножевыми рамами (по 6 ножей в раме). В них корнеплоды свеклы удерживаются улиткой неподвижно, а барабан со встроенными ножами вращается от привода. Расход электроэнергии и количество брака в них меньше, чем в центробежных свеклорезках. Для изрезывания корнеплодов используют фрезерованные безреберные ножи Рабочая часть ножа состоит из V-образных элементов, называемых перьями. Расстояние между вершинами перьев называют шагом ножа (t). Ножами с углом профиля 75° получают стружку ромбовидной формы, а ножами с углом профиля 90° - квадратной.Слайд 27Стружка ромбовидной или квадратной формы отличается от пластинчатой или желобчатой

большим сопротивлением изгибу и проницаемостью в слое, в ней меньше

образуется брака (брак — это стружка короче 5 мм или толщиной менее 0,5 мм).Стружку хорошего качества получают при подъеме ножей 3—3,5 мм и зазоре 4 -7 мм (рис. 16). При переработке волокнистых корнеплодов (цветушная свекла) зазор увеличивают до 8—12 мм, тогда ножи легче освобождаются от зависших волокон.

Для очистки ножей от зависших волокон используют струю пара под давлением. Пар периодически подают по трубе в кольцевое пространство над ножевыми рамами. Вместо пара лучше использовать сжатый воздух.

Рабочие ножи быстро тупятся. Затачивают их в закаленном состоянии дисками, покрытыми нитритом бора (кубонитом). На режущий участок кубонитового диска подают охлаждающую жидкость – 2%-ный раствор каустической соды (NaOH).

В ремонтный период барабан свеклорезки вместе с ножевыми, а затем и глухими рамами (глухие рамы временно вводят вместо рабочих при замене ножей без остановки ротора) протачивают и шлифуют 3-5 мин, загружая в него кокс и отработавшее машинное масло.

Рис. 15. Схема безреберного ножа №1011 для центробежной свеклорезки

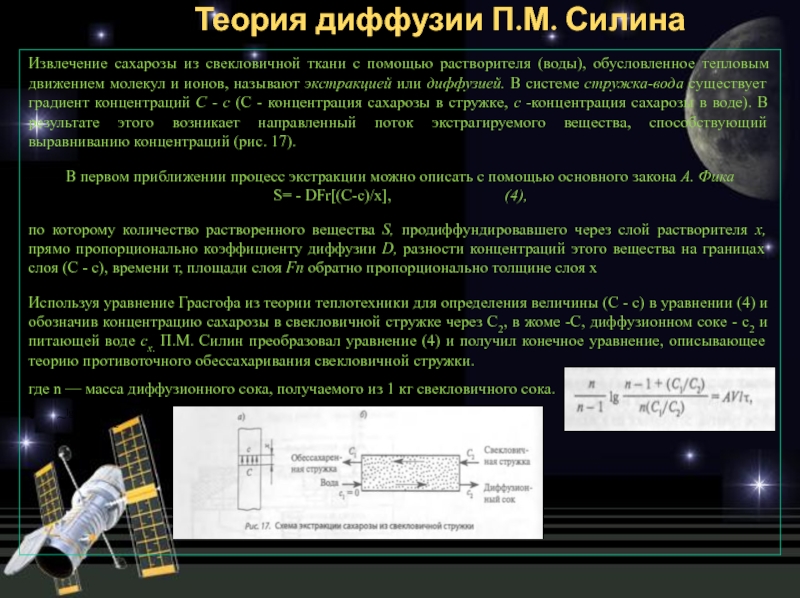

Слайд 28Теория диффузии П.М. Силина

Извлечение сахарозы из свекловичной ткани с помощью

растворителя (воды), обусловленное тепловым движением молекул и ионов, называют экстракцией

или диффузией. В системе стружка-вода существует градиент концентраций С - с (С - концентрация сахарозы в стружке, с -концентрация сахарозы в воде). В результате этого возникает направленный поток экстрагируемого вещества, способствующий выравниванию концентраций (рис. 17).В первом приближении процесс экстракции можно описать с помощью основного закона А. Фика S= - DFr[(C-с)/х], (4),

по которому количество растворенного вещества S, продиффундировавшего через слой растворителя х, прямо пропорционально коэффициенту диффузии D, разности концентраций этого вещества на границах слоя (С - с), времени т, площади слоя Fn обратно пропорционально толщине слоя х

Используя уравнение Грасгофа из теории теплотехники для определения величины (С - с) в уравнении (4) и обозначив концентрацию сахарозы в свекловичной стружке через С2, в жоме -С, диффузионном соке - с2 и питающей воде сх. П.М. Силин преобразовал уравнение (4) и получил конечное уравнение, описывающее теорию противоточного обессахаривания свекловичной стружки.

где n — масса диффузионного сока, получаемого из 1 кг свекловичного сока.

~lg я(с,/с2) =AV/r'

Слайд 29Определяют значения n по уравнению n = а/93 (а —

отбор диффузионного сока на 100 кг свеклы; 93 кг –

содержание свекловичного сока в 100 кг свеклы); А — некоторый постоянный коэффициент, зависящий от конструкции и режима работы диффузионного аппарата, а также от сахаристости свеклы. Определяют его экспериментально для конкретных условий и при стабильной работе завода. Обычно величина А для свеклы, выращенной в средней полосе России, и наклонных шнековых диффузионных аппаратов колеблется в интервале (4—8)10-5; V – температура процесса (через фактор стружки), Т— абсолютная температура активной диффузии; - вязкость экстрагента; l — длина 100 г стружки, м; t – продолжительность активной диффузии, мин. Концентрацию сахарозы в свекловичном соке С2 можно принять равной 1, тогда уравнение (5) примет вид: (6)В уравнении обобщены основные показатели, характеризующие процесс обессахаривания свекловичной стружки до концентрации С, такие как отбор сока, температура процесса, длина стружки, продолжительность активной диффузии.

Применение теории П.М. Силина на практике дает возможность нормировать потери сахарозы в жоме в зависимости от конструкции и режима работы диффузионной установки, качества корнеплодов свеклы.

Слайд 30Коэффициент А следует определять для каждой диффузионной установки ежегодно при

установившемся режиме переработки качественного сырья (например, в октябре), используя уравнение

6. Параметры п, С, t, l, т легко определяют по показателям работы завода. При вычислении факторов К и t необходимо отбирать пробы сока из диффузионного аппарата (по высоте или длине) в 8 – 10 точках, измерять в них температуру и вычислять среднее значение, исключая из расчета показатели ниже 60 °С. Продолжительность активной диффузии при температуре выше 60 °С находят, добавляя в свекловичную стружку краситель (измельченную морковь, красную свеклу) или изотопы.Зная коэффициент А для данной диффузионной установки и значения V, I, t, необходимо периодически вычислять оптимальные потери сахарозы в жоме С, и использовать их как эталон для оценки работы завода.

Следует иметь в виду, что потери сахарозы в жоме С, вычисляют на 1 кг сахарозы, введенной в диффузионный аппарат. Умножив эту величину на 100, найдем потери на 100 кг сахарозы, а затем - и к массе переработанной свеклы. Это минимально возможные потери сахарозы с жомом при существующих условиях работы диффузионной установки, работающей без возврата жомопрессовой воды. Такие потери сахарозы называют учтенными.

Для вычисления учтенных потерь сахарозы в диффузионном аппарате, работающем с возвратом жомопрессовой воды, уравнение (6) было видоизменено:

(7)

Слайд 31где С1 - содержание сахарозы в обессахаренной стружке, отнесенное к

содержанию ее в свекловичном соке (C1 = C/C2); с1 —

содержание сахарозы в жомопрессовой воде, отнесенное к ее содержанию в свекловичном соке (c1 = с/С2).Существуют еще неучтенные потери сахарозы, обусловленные жизнедеятельностью микроорганизмов и другими факторами. Их величина, в зависимости от качества перерабатываемой свеклы, составляет 45 - 60% от учтенных физико-химических потерь.

Теория диффузии П.М. Силина представлена в виде простого конечного уравнения без учета формы сечения стружки, проницаемости ее слоя, рециркуляции сока, термодиффузии сахарозы при нагревании стружки. Но допущения, сделанные автором с целью упрощения математического описания процесса, оказались удачными. Поэтому получаемые конечные результаты отличаются высокой точностью и хорошо коррелируют с результатами, получаемыми на практике.

Всесторонний анализ теории П.М. Силина с учетом современных научных данных, показал, что она дает возможность объективно оценивать влияние количества отбора сока и продолжительности активной диффузии на обессахаривание стружки и с достаточной точностью — влияние длины 100 г стружки. Следует только правильно определять продолжительность и среднюю температуру активной диффузии.

Диффузионный сок отличается от свекловичного повышенным качеством (чистотой). Обусловлено это тем, что при экстракции сахарозы из клеток свекловичной ткани, кроме сахарозы, в диффузионный сок переходит до 95% аминного, аммиачного и около 80% общего азота; до 90% натрия и калия, а из разорванных ножами клеток (при изрезывании) вымывается около 30% белковых веществ. Остальные несахара удерживаются клеточными стенками свеклы. Такое явление называют эффектом Доннана.

Эффект удерживания части несахаров свекловичными тканями (Эф) можно вы¬числить по уравнению: Эф = 100{1 - [(100 – Ч2/Ч1]/[(100 – Ч1/Ч2]}, (8)

где Ч1 и Ч2 — чистота соответственно свекловичного и диффузионного соков.

Пример. Имеем: Ч1; = 84%; Ч2 = 85%. Вычислить значение Эф.

Эф = 100{1 - [(100 - 85/84]/[(100 – 84/85]} = 7,35%.

Слайд 32Получение диффузионного сока в колонной диффузионной установке

Схема обессахаривания свекловичной стружки

в колонной диффузионной установке представлена на рис. 19. Она включает

колонный аппарат, наклонный ошпариватель, жомовые прессы, устройства для очистки жомопрессовой и подготовки свежей питающей воды, теплообменники и насосы.Свекловичная стружка по транспортеру, оборудованному автоматическими ленточными весами, регулирующими автоматически заданное соотношение свекловичной стружки и экстрагента в диффузионном аппарате, поступает в ошпариватель, где нагревается и смешивается сначала с поперечным, а затем с циркулирующим потоками диффузионного сока. Из ошпаривателя сокостружечная смесь температурой 72-75°С подается насосом в колонну через распределитель сокостружечной смеси, который на выходе снабжен обратным клапаном, свободно сидящим на оси. Под давлением потока снизу вверх клапан удерживается в открытом состоянии, а при остановке насоса клапан закрывается и препятствует обратному движению сокостружечной смеси.

Распределитель вращается вместе с трубовалом и равномерно распределяет стружку на поверхности фильтрующего сита. С неподвижной трубой, по которой сокостружечная смесь подается в аппарат снизу, распределитель соединен через сальниковое устройство. На трубовале закреплены качающиеся башмаки – сокоочистители, которые при скольжении по фильтрующему ситу впереди распределителя поднимают лежащую на сите стружку и одновременно очищают его. Под распределителем на сите образуется свободное пространство, куда и ложится свежая стружка. Благодаря совместной работе сокостружечного насоса, распределителя, лопастей, закрепленных на валу и неподвижных контрлопастей, стружка перемещается снизу вверх навстречу потоку сока.

Слайд 34Диффузионный сок, пройдя из колонны через горизонтальное фильтрующее сито, дополнительный

ситовой пояс и неподвижные ситчатые контрлопасти, поступает в песколовушку и

после нее разделяется на два потока. Первый (250-300% к массе переработанной свеклы), называемый циркулирующим, нагревается до температуры 78-80°С и подается в мешалку для ошпаривания свекловичной стружки, перемешивания и подготовки сокостружечной смеси к обессахариванию. Второй поток, равный отбору диффузионного сока и называемый поперечным, также нагревается до 78-80°С и направляется в теплообменную часть ошпаривателя для нагревания стружки до температуры денатурации белков. Часть сока поперечного потока (при необходимости) без нагревания вводят в шахту ошпаривателя для гашения пены.Диффузионный сок температурой 45-50°С в количестве 120-125% к массе переработанной свеклы отбирается через торцевое сито ошпаривателя направляется в мезголовушку. Уловленная мезга возвращается в шахту ошпаривателя, а диффузионный сок поступает в сокоочистительное отделение на очистку.

Обессахаренная стружка с содержанием 7-8% СВ выгружается из колонны в шнековый водоотделитель, а оттуда - в вертикальные жомоотжимные прессы. Вода, отделенная от жома попадает в сборник, прокачивается через трубчатый теплообменник, где нагревается паром до 85-90°С для коагуляции веществ коллоидной степени дисперсности и ВМС. Затем освобождается от взвесей и подается в диффузионный аппарат, охлаждается до 70-75°С.

Слайд 35В дополнение к осветленной жомопрессовой воде свежая питающая вода температурой

68-70°С подается в сульфитатор, где обрабатывается диоксидом серы до рН

5,5-6 и направляется в диффузионный аппарат.Потери сахарозы в результате жизнедеятельности микроорганизмов в диффузионном аппарате составляют 0,06-0,1%, а при неблагоприятных условиях – до 0,3%. Для подавления жизнедеятельности микроорганизмов и улучшения очистки питающей воды не реже двух раз в смену вводят 0,01% формалина и двойной неаммонизированный суперфосфат в количестве 0,03-0,05% к массе свеклы. На всем пути очистки и возврата температура жомопрессовой воды должна быть не ниже 70°С.

Формалин, применяемый для подавления жизнедеятельности микроорганизмов в диффузионном аппарате, токсичен, коррозионно активен, отрицательно влияет на человека и окружающую среду. Альтернативой формалину могут быть, например дезинфицирующие препараты Дезосепте или Нобак концентрацией в соке около 0,0002% к массе свеклы. Расход их на 1 т свеклы – не более 2 г.

Слайд 36К недостаткам КДА относят высокую металлоемкость, повышенное измельчение стружки, отсутствие

возможности промежуточного подогрева сока в аппарате. Эти аппараты чувствительны к

качеству свекловичной стружки, например при увеличении брака стружки до 10% фильтрующее сито аппарата быстро забивается и снижается отбор сока. Качество стружки следует контролировать по шведскому фактору (отношению массы свекловичной стружки длиной более 5 см к массе стружки длиной менее 1 см). Аппарат работает устойчиво при шведском факторе 8-10.Для улучшения проницаемости сита на всасывающей трубе насоса откачивающего сок из колонны, устанавливают гидрозатвор таким образом чтобы верхняя часть колена располагалась на 1,5 м выше горизонтального сита. Из верхней точки гидрозатвора в загрузочную шахту ошпаривателя выводят воздушную оттяжку.

Иногда для промежуточного нагревания сокостружечной смеси часть диффузионного coкa, выводимого из аппарата, нагревают в выносном теплообменнике и возвращают во второй или третий ряд контрлап (начиная сверху. В контрлапах для ввода сока просверливают отверстия диаметром 30 мм. Это позволяет поддерживать температуру активной зоны диффузии не ниже 70°С и снизить потери сахара в жоме.

В зимнее время при переработке охлажденной свеклы приходиться повышать количество сока, возвращаемого в ошпариватель, что влечет за собой и увеличение отбора диффузионного сока. Но пропускная способность фильтрационных сит ошпаривателя ограничена, поэтому целесообразнее предварительно нагревать корнеплоды до 20-25°С барометрической водой с t = 45-50°С в ванне ополаскивателя или другой ёмкости.

При переработке спелой неповрежденной свеклы в колонном аппарате рекомендуется придерживаться следующего режима работы: длина 100 г свекловичной стружки 10-13 м (шведский фактор 8-12); содержание мезги и брака не более 3%; отбор диффузионного сока 120—125% к массе свеклы; средняя температура сокостружечной смеси по высоте колонны (°С): в нижней части 74-75°С, средней 73, верхней 68-70°С.

Ритмичность работы диффузионной установки обеспечивается непрерывной и равномерной подачей свекловичной стружки. Если стружка не поступает в колонну в течение 10 мин, колонну и ошпариватель отключают.

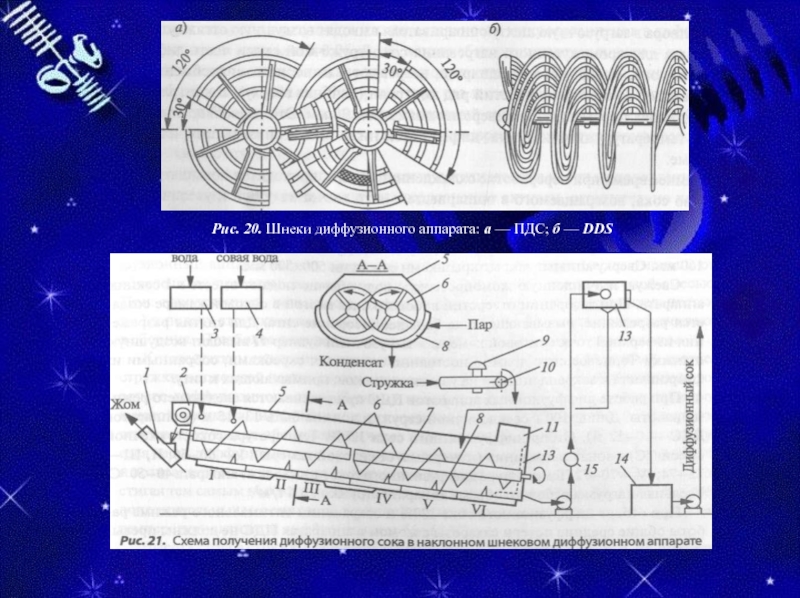

Слайд 37Получение диффузионного сока в наклонной двухшнековой диффузионной установке

Многие отечественные заводы

используют наклонные двухшнековые диффузионные аппараты двух типов: DDS и ПДС.

В DDS витки шнеков непрерывные (рис. 20, б), контрлопасти отсутствуют, а жом выводится лопастным колесом. У аппаратов ПДС (рис. 20, а) витки шнеков выполнены в виде секторов с разрывом между лопастями 30°, что дает возможность размещать в этих разрывах трубчатые контрлопасти.На рис. 21 представлена аппаратурно-технологическая схема получения диффузионного сока в наклонном двухшнековом диффузионном аппарате ПДС. По этой схеме свекловичная стружка из свеклорезок подается в загрузочный бункер ленточным транспортером, оснащенным автоматическими ленточными весами. В диффузионный аппарат поступает очищенная жомопрессовая вода и сульфитированные аммиачные конденсаты. Жом из диффузионного аппарата выгружают двумя параллельными винтовыми шнеками.

Слайд 39Диффузионный сок отбирается из нижней части аппарата подается в мезголовушку,

где освобождается от мезги направляется на очистку. Уловленная мезга возвращается

в диффузионный аппарат в точку, расположенную на 3 м выше ситовой камеры. Жомопрессовая вода очищается.Корпус аппарата изготовлен из коррозионностойкой стали и установлен на постаменте под. Аппарат условно разделен на шесть рабочих секций. Рабочие секции снабжены паровыми камерами, разделенными на четыре зоны нагревания. Первую зону нагревания образует камера VI секции, вторую – камера V секции, третью – камеры IV и III секций, соединенные последовательно, четвертую камеры II и I секций, также соединенные последовательно. Эти камеры служат для нагревания сокостружечной смеси непосредственно в аппарате. Стружку предварительно не ошпаривают. Для обогревания аппарата используют вторичный насыщенный пар из выпарной установки с избыточным давлением 0,05 – 0,07 МПа. Конденсат отводится в сборник конденсатов, неконденсирующиеся газы – в вакуум-конденсационную установку или атмосферу.

Внутри аппарата от нижнего и верхнего приводов синхронно вращаются два продольных трехзаходных шнека с постоянным шагом (левый против часовой стрелки, правый по часовой стрелке), перемещающих стружку от нижнего конца аппарата к выгрузочному устройству жома. Максимальная частота вращения шнеков 0,93 мин-1. Для улучшения перемешивания и транспортирования стружки по поперечному сечению корпуса установлены трубчатые контрлапы, к которым в двух нижних секциях (VI и V) подведен насыщенный пар. В местах установки контрлап разрыв между лопастями шнеков составляет 160 мм. Сверху аппарат закрыт крышками с люками 500x500 мм.

Слайд 40Свежую и очищенную жомопрессовую воду обычно подают вместе в I

секцию аппарата. При засорении отверстий лобового сита мезгой в ситовой

камере создается разрежение, вызывающее еще большее засорение сита. Для снятия разрежения из верхней точки ситовой камеры в загрузочный бункер выводят воздушную оттяжку. Торцевое сито должно постоянно очищаться скребками, собранными из фторопласта и закрепленными на участках шнеков, примыкающих к ситу.При работе диффузионных аппаратов ПДС придерживаются следующего режима работы. Длина 100 г свекловичной стружки должна быть 13-15 м (у аппаратов ДДС — 9-12 м). Отбор диффузионного сока 120%. Температура сокостружечной смеси (°С) в зонах нагревания (нумерация от ситовой камеры): I — 60-65; II, III — 72-74; IV—70-72. Температура диффузионного сока на выходе из аппарата 40-50 °С. Удельная нагрузка рабочего объема аппарата стружкой 0,6 т/м3.

При отборе диффузионного сока 120% и сохранении оптимального режима работы общие средние потери сахарозы с жомом в аппаратах ПДС не должны превышать 0,4% к массе свеклы.

При нормальной загрузке аппарата придерживаются такого уровня заполнения корыта сокостружечной смесью, чтобы на поверхности был виден самый отдаленный от ситовой камеры виток шнека. Высота заполнения у аппарата ПДС регулируется изменением частоты вращения выгрузочных шнеков для жома, а у аппаратов ДДС — поворотом распределителя свежей сульфитированной воды: если поток свежей воды направлен к выгрузочному устройству, то производительность аппарата уменьшается, а удельная нагрузка аппарата увеличивается. И наоборот, когда поток направлен в сторону от выгрузочного устройства, то производительность аппарата повышается, а нагрузка аппарата уменьшается.

Слайд 41Оптимальная частота вращения шнеков 0,6-0,7 мин-1. При увеличении частоты вращения

шнеков нарушается равномерное движение стружки и экстрагента в аппарате. Часть

мелкой стружки увлекается потоком сока, скапливается у торцевого сита, уплотняется на витках шнеков и образует «пробки». Спрессованная мелкая стружка может удерживаться в некоторых застойных местах аппарата по нескольку часов, создавая очаги активного развития микроорганизмов. При этом резко увеличиваются неучтенные потери сахарозы.Уровень сока в шнековых аппаратах поддерживают на 100-200 мм ниже верхней точки первого (от лобового сита) витка шнека. При большем уровне сока и нормальном его отборе нарушается противоток стружки и воды и повышается содержание сахарозы в жоме. При меньшем уровне сока увеличивается нагрузка на шнеки.

Очень важно, чтобы во время вращения шнеков не прекращалась подача воды в аппарат. Недопустим также перегрев стружки, особенно у греющих поверхностей, так как при этом стружка теряет упругость, ухудшаются условия ее транспортирования и становится возможным образование местных скоплений (пробок). При уменьшении или кратковременном прекращении подачи стружки в диффузионный аппарат частоту вращения шнеков и подачу свежей воды уменьшают, обеспечивая при этом нормальное заполнение аппарата сокостружечной смесью. При вынужденных остановках диффузионного аппарата продолжительностью до 1 ч подачу стружки, воды, греющего пара прекращают, и часть сока откачивают в сборник. При более длительных остановках часть стружки выгружают в жом.

К недостаткам наклонных шнековых аппаратов можно отнести слабый прогрев стружки в головной части, где она нагревается в основном за счет охлаждения горячего диффузионного сока.

Слайд 42Поэтому при переработке охлажденной и подмороженной свеклы в диффузионном аппарате

не удается поддерживать оптимальную температуру только обогреванием через паровые камеры.

В этом случае рекомендуется часть диффузионного сока нагревать в выносном теплообменнике до 85-88°С и возвращать его в точку, расположенную примерно на 4,4 м от лобового сита, достигая тем самым необходимой температуры активной диффузии. К сожалению, без дополнительных мероприятий в наклонных аппаратах не удается получать среднюю температуру активной диффузии выше 66-68°С.Высота столба стружки в приемной шахте аппарата должна быть на 1 – 1,2 м выше уровня сока. Активное время экстракции в аппарате должно составлять 83-85% от общей продолжительности пребывания стружки в нем.

Образование «пробок» в средней части аппарата предотвращают равномерной подачей воды и стружки одинакового размера. Для этого каждый диффузионный аппарат оснащают двумя работающими свеклорезками, производительность одной из них регулируют автоматически, обеспечивая ритмичность подачи стружки в аппарат. Практикуемая на заводах подача в аппарат крупной стружки не рекомендуется, так как приводит к повышенным потерям сахарозы. Иногда, в критической ситуации, в аппарат через люки подают крупнорезаную солому.

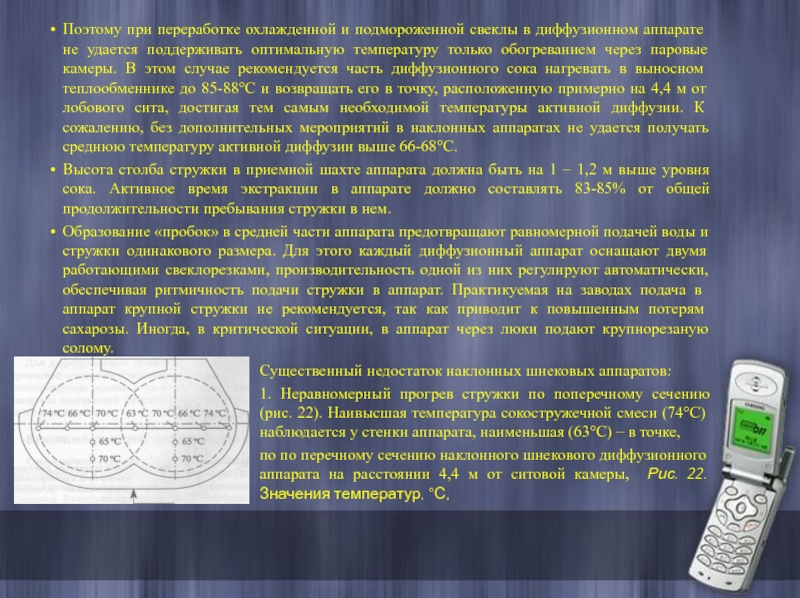

Существенный недостаток наклонных шнековых аппаратов:

1. Неравномерный прогрев стружки по поперечному сечению (рис. 22). Наивысшая температура сокостружечной смеси (74°С) наблюдается у стенки аппарата, наименьшая (63°С) – в точке,

по по перечному сечению наклонного шнекового диффузионного аппарата на расстоянии 4,4 м от ситовой камеры, Рис. 22. Значения температур, °С,

Слайд 43наиболее удаленной от паровой камеры. Повышенная температура у трубовалов (70°С)

объясняется наличием застойной зоны. Таким образом, даже при соблюдении оптимального

температурного режима (по средним показателям) действительная температура сокостружечной смеси в некоторых зонах будет ниже оптимальной, и они могут быть очагами развития термофильных микроорганизмов. При перегревании в пристенных зонах стружка теряет упругость и служит источником образования пробок.2. В зимнее время трудно поддерживать необходимую температуру в активной зоне аппарата. Значительная часть его длины используется только на нагревание стружки до температуры денатурации белка, а не на экстракцию. Для ликвидации этого недостатка можно использовать предварительное ошпаривание стружки вторичным насыщенным паром до температуры 66-68°С в выносном аппарате. Быстрое нагревание стружки до температуры активной диффузии будет способствовать подавлению жизнедеятельности микроорганизмов и более полному обессахариванию стружки.

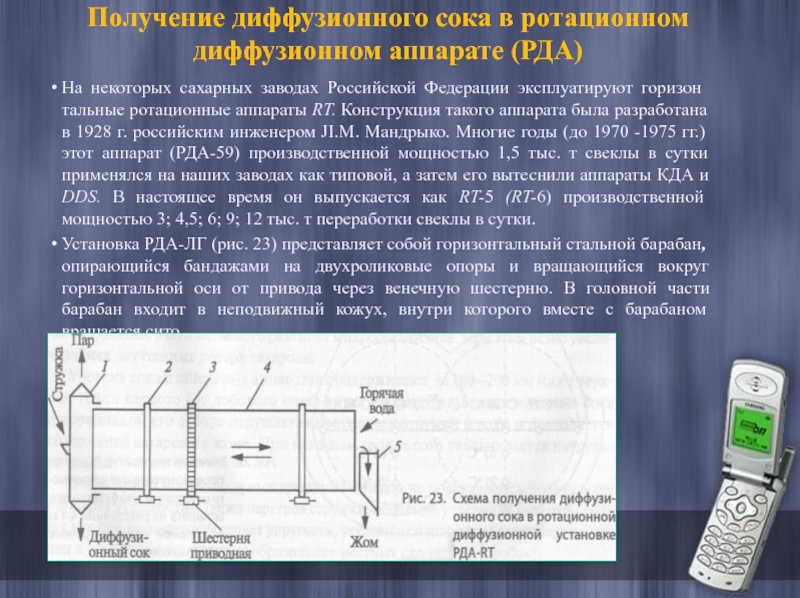

Слайд 44Получение диффузионного сока в ротационном диффузионном аппарате (РДА)

На некоторых сахарных

заводах Российской Федерации эксплуатируют горизонтальные ротационные аппараты RT. Конструкция такого

аппарата была разработана в 1928 г. российским инженером JI.M. Мандрыко. Многие годы (до 1970 -1975 гг.) этот аппарат (РДА-59) производственной мощностью 1,5 тыс. т свеклы в сутки применялся на наших заводах как типовой, а затем его вытеснили аппараты КДА и DDS. В настоящее время он выпускается как RT-5 (RT-6) производственной мощностью 3; 4,5; 6; 9; 12 тыс. т переработки свеклы в сутки.Установка РДА-ЛГ (рис. 23) представляет собой горизонтальный стальной барабан, опирающийся бандажами на двухроликовые опоры и вращающийся вокруг горизонтальной оси от привода через венечную шестерню. В головной части барабан входит в неподвижный кожух, внутри которого вместе с барабаном вращается сито

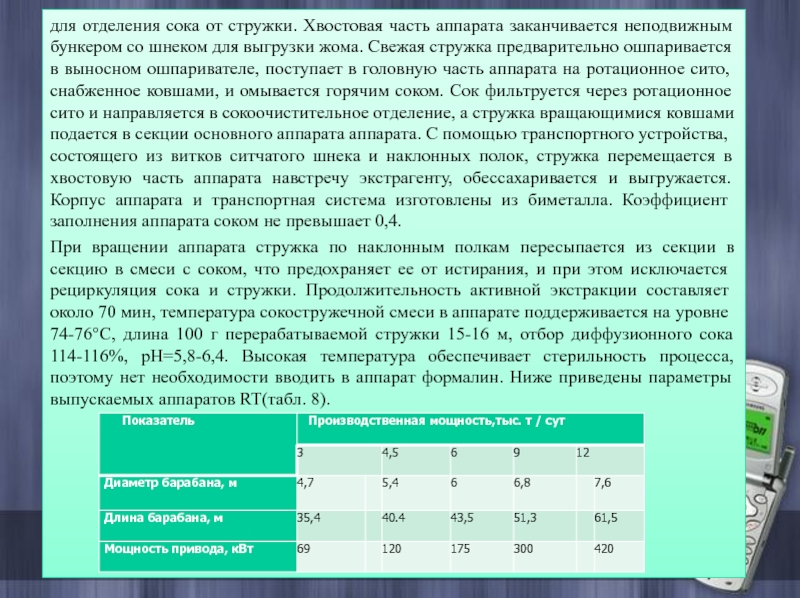

Слайд 45для отделения сока от стружки. Хвостовая часть аппарата заканчивается неподвижным

бункером со шнеком для выгрузки жома. Свежая стружка предварительно ошпаривается

в выносном ошпаривателе, поступает в головную часть аппарата на ротационное сито, снабженное ковшами, и омывается горячим соком. Сок фильтруется через ротационное сито и направляется в сокоочистительное отделение, а стружка вращающимися ковшами подается в секции основного аппарата аппарата. С помощью транспортного устройства, состоящего из витков ситчатого шнека и наклонных полок, стружка перемещается в хвостовую часть аппарата навстречу экстрагенту, обессахаривается и выгружается. Корпус аппарата и транспортная система изготовлены из биметалла. Коэффициент заполнения аппарата соком не превышает 0,4.При вращении аппарата стружка по наклонным полкам пересыпается из секции в секцию в смеси с соком, что предохраняет ее от истирания, и при этом исключается рециркуляция сока и стружки. Продолжительность активной экстракции составляет около 70 мин, температура сокостружечной смеси в аппарате поддерживается на уровне 74-76°С, длина 100 г перерабатываемой стружки 15-16 м, отбор диффузионного сока 114-116%, рН=5,8-6,4. Высокая температура обеспечивает стерильность процесса, поэтому нет необходимости вводить в аппарат формалин. Ниже приведены параметры выпускаемых аппаратов RT(табл. 8).

Слайд 46Для диффузионных установок, оснащенных устройствами для возврата жомопрессовой воды, при

прессовании жома до 18-20% СВ, работающих в оптимальном температурном режиме

и на качественной сахарной свекле, минимальные потери сахарозы составляют: учтенные 0,2 – 0,25% и неучтенные 0,1 – 0,12% к массе переработанной свеклы.Влияние различных факторов на процесс диффузии

Свекловичная стружка. На обессахаривание свекловичной стружки влияют: качество стружки и питающей воды, температура сокостружечной смеси, содержание мезги в соке, жизнедеятельность микроорганизмов, отбор сока, продолжительность процесса. Влияние этих факторов на диффузионный процесс изложено ниже. На глубину обессахаривания стружки влияют ее геометрические формы и равномерность, физическое состояние тканей, количество брака. Брак (стружка короче 5 мм и тоньше 0,5 мм), заполняя пустоты, снижает проницаемость стружечной массы и экстракция сахарозы протекает неравномерно. Проницаемость стружки оценивают по шведскому фактору, форма стружки квадратная или ромбовидная.

Питающая вода. Вода, используемая в сахарном производстве, должна соответствовать требованиям санитарно-эпидемиологических правилам и нормативам к питьевой воде. На диффузионный процесс отрицательно влияют жесткость воды и рН. Для обессахаривания свекловичной стружки следует использовать обессоленную чистую воду с рН 5,8 – 6,4. Основной показатель воды – её жесткость. Различают постоянную, временную и общую (их сумму) жесткость.

Жесткость воды постоянная (некарбонатная) характеризуется растворенными в ней солями кальция и магния (сульфаты, хлориды, нитраты и др.). Выражают ее в мг-экв Са2+ и Mg2+, содержащихся в 1 дм3 воды: 1 мг-экв/дм3 жесткости соответствует 20,04 мг растворенного Са2+ или 12,16 мг Mg2+ в 1 дм3 воды. По жесткости воду классифицируют следующим образом: до 1,5 мг-экв/дм3 – очень мягкая; 1,5-3 – мягкая; 3-4,5 – средней жесткости; 4,5-6 – довольно жесткая; 6-10 мг-экв/дм3 – жесткая.

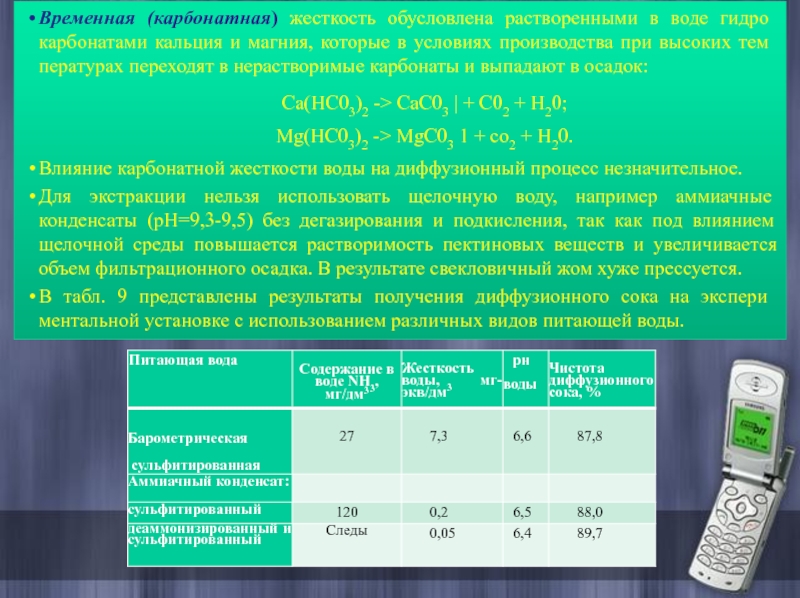

Слайд 47Временная (карбонатная) жесткость обусловлена растворенными в воде гидрокарбонатами кальция и

магния, которые в условиях производства при высоких температурах переходят в

нерастворимые карбонаты и выпадают в осадок:Са(НС03)2 -> СаС03 | + С02 + Н20;

Mg(HC03)2 -> MgC03 1 + со2 + Н20.

Влияние карбонатной жесткости воды на диффузионный процесс незначительное.

Для экстракции нельзя использовать щелочную воду, например аммиачные конденсаты (рН=9,3-9,5) без дегазирования и подкисления, так как под влиянием щелочной среды повышается растворимость пектиновых веществ и увеличивается объем фильтрационного осадка. В результате свекловичный жом хуже прессуется.

В табл. 9 представлены результаты получения диффузионного сока на экспериментальной установке с использованием различных видов питающей воды.

Слайд 48Учитывая высокие технологические качества деминерализованной воды, в качестве свежей питающей

воды в диффузионном процессе следует использовать сульфитированные конденсаты вторичных паров

выпарной установки. Перед употреблением их необходимо подщелачивать известковым молоком до рН20 11–11,5 и деаммонизировать при температуре 75-85°С, продувая диспергированный воздух в течение 12-15 мин. При интенсивности аэрации 0,6-0,9 м3/(м2 • мин) удаляется более 90% аммиака.Подщелачивание воды известью перед деаммонизацией обязательно потому, что при высокой концентрации гидроксильных ионов (ОН-), создаваемой известковым молоком, равновесие электролитической диссоциации аммиака смещено в сторону образования малорастворимого гидроксида аммония (NH4OH), константа диссоциации которого незначительна (1,75 • 10-5 при 18 °С):

NH3 + Н20 о NH„+ + ОН- <=> NH4OH.

При последующей сульфитации слабощелочной воды диоксидом серы ионы кальция и сернистой кислоты образуют сульфит кальция, являющийся сильным антипептизатором пектиновых и белковых веществ в свекловичной стружке, что положительно влияет на процесс экстракции, так как стружка становится упругой.

Слайд 49Деаммонизация конденсатов сжатым воздухом в условиях сахарного завода иногда сопряжена

с определенными трудностями, поэтому можно воспользоваться другой схемой подготовки питающей

воды.Хорошие результаты по осветлению и стерилизации жомопрессовой воды, возвращаемой в диффузионную установку, получены по схеме (рис. 24) жомопрессовую воду после пресса и отделения мезги на дуговых ситах охлаждают в рекуперативном двухсекционном теплообменнике до 48-50°С, добавляют известковое молоко в дефекатор в количестве 0,2-0,25% СаО (к массе воды) и сатурируют до рН 8,6-9,2. После отстаивания воду сульфитируют до рН 5,5-6, нагревают до 74-76°С и подают в диффузионный аппарат. При переработке свежеубранной свеклы жомопрессовую воду получают чистотой 88-90%.

Слайд 50Температура процесса. В тканях сахарной свеклы присутствуют два вида белка,

входящих в состав клеток: один – проводящей ткани сосудисто-волокнистых пучков,

второй – паренхимной ткани. Белки проводящей ткани более термоустойчивы. Полная денатурации белка при 70°С в проводящих тканях завершается через 26 мин, а в паренхимных – через 12 мин. От полной денатурации белка зависит проницаемость клеточных стенок, сахароза через них диффундирует значительно быстрее. Денатурацию белка можно ускорить, повышая температуру процесса. Но уже при 80 °С резко увеличивается гидролиз нерастворимого протопектина свеклы, и в результате значительная часть пектиновых веществ переходит в сок. Набухают полисахариды в стенках свекловичных клеток, снижая их проницаемость. Перегретая стружка теряет упругость и приобретает склонность к образованию комков.Для получения диффузионного сока с хорошими технологическими показателями необходимо быстро нагревать стружку до температуры денатурации белка (70-75°С) и поддерживать эту температуру примерно на 80% длины (высоты) диффузионного аппарата.

Влияние рН. В условиях, близких к стерильным, в активной части диффузионного аппарата самопроизвольно устанавливается рН 5,5 – 6,5, что почти соответствует рН свекловичного сока в спелых и здоровых корнеплодах. В этом интервале рН наблюдается минимальное образование гидратопектина (растворимого пектина. Наименьшее же разложение сахарозы происходит в изокаталитической точке (рН 7,5-8,5). Уменьшение рН ниже 7,5 будет способствовать ускорению гидролиза сахарозы (до инвертного сахара).

Слайд 51Продолжительность экстракции. При увеличении продолжительности активной экстракции выход сахарозы повышается,

но при этом под воздействием температуры клеточные стенки свекловичной ткани

размягчаются и в сок больше переходит пектиновых и белковых веществ. При работе с полной загрузкой аппарата и оптимальной температуре активной диффузии (70-75°С) стружка в аппарате должна находиться 85-90 мин. С уменьшением загрузки аппарата значительная часть стружки рециркулирует с соком и продолжительность ее пребывания в аппарате увеличивается.Влияние микроорганизмов. Микроорганизмы попадают в диффузионный аппарат со стружкой и питающей водой. При соблюдении оптимального технологического режима экстрагирования (температура, рН, полная загрузка аппарата) жизнедеятельность микроорганизмов подавлена, и неучтенные потери сахарозы не превышают 0,15% к массе свеклы. Если технологический режим нарушается и в переработку поступает свекла низкого качества, инфицированная бактериями и грибами, то жизнедеятельность микроорганизмов активизируется, и неучтенные потери сахарозы возрастают до 0,3-0,4%. Продукты распада сахарозы и пектиновых веществ остаются в соке в виде солей кальция, становясь в дальнейшем сильными мелассообразователями.

Микроорганизмы условно делят на мезофильные и термофильные, оптимум жизнедеятельности которых соответственно 30-40 и 50-65°С. При температуре выше 70°С их жизнедеятельность подавляется. При обмене веществ микроорганизмы, потребляя сахар, кроме кислот образуют газы (Н2, СН4, С02), которые нарушают противоточную циркуляцию сокостружечной смеси и создают опасность взрыва в диффузионном аппарате. Наиболее жизнестойки микроорганизмы, которые возвращаются в аппарат с осветленной жомопрессовой водой, так как они уже адаптировались к режиму экстракции и дезинфектанту.

Степень инфицирования сокостружечной смеси в диффузионном аппарате оперативно можно определить по изменению рН в пробах сока, отбираемых в 8-10 точках

Слайд 52Для подавления микроорганизмов в точку, расположенную примерно на 1/4 активной

длины (высоты) аппарата от места подачи свежей воды, через каждые

4 ч вводят 40%-ный раствор формалина в количестве 0,015-0,02% к массе свеклы. Точку и периодичность ввода дезинфектанта, его количество устанавливают экспериментально.Отрицательное действие на процесс экстракции оказывает хлорид кальция, который иногда вводят в сокостружечную смесь для улучшения прессования жома (около 0,05% к массе свеклы). Кальций, адсорбируясь свекловичной стружкой, способствует десорбции калия, натрия, магния, которые вместе с неудаляемыми ионами хлора, попадая в сок, а затем в сироп, усиливают мелассообразование.

При переработке подгнившей свеклы, пораженной бактериями лейконостока (слизистый бактериоз), в диффузионный сок переходит значительная часть декстрана – продукта жизнедеятельности бактерий. Декстран – это полисахарид с сильно разветвленной структурой молекулы, увеличивающий вязкость сока и ухудшающий его фильтрационную способность. Капсулы бактерий лейконостока выдерживают температуру 87-88°С.

Очистка диффузионного сока известью осаждает не более половины декстрана, остальное количество переходит в очищенный сок. Молекулы декстрана обладают положительным зарядом и поэтому на карбонате кальция не адсорбируются.

Слайд 53Наиболее эффективное средство для разрушения структуры декстрана - фермент декстраназа.

В

результате выделения микроорганизмами газов и наличия в соке сапонина в

диффузионном аппарате образуется много пены. Пенение можно подавлять введением 10%-ной эмульсии, приготовленной из соапстока (продукт отходов маргаринового производства с антипенным эффектом) и альгината натрия (вещество, выделяемое из морских водорослей, используется как эмульгатор). Альгинат натрия можно заменять хозяйственным мылом. На 1 м310%-ной эмульсии расходуют 100 кг соапстока, 890 дм3 воды и 10 кг эмульгатора. Для получения устойчивой антипенной эмульсии исходные компоненты в течение 20 мин перемешивают в смесителе при 80°С. На 100 т переработанной свеклы расходуется 1 кг соапстока.Для борьбы с пенообразованием применяют также поверхностно-активные вещества (ПАВ) в количестве 0,001- 0,0001% к массе свеклы. Используют также консистентный пеногаситель ПГК-ЖКРМ, полученный на основе жирных кислот растительных масел; пеногаситель Пента-483-II, олеиновую кислоту, гидрофузы масложировой промышленности, ацетилированные моноглицериды, кремнийорганические эмульсии. Находят применение и пеногасители ПГ-3 (Е-475 - эфиры полиглицеридов и жирных кислот), вырабатываемые Нижегородским масложировым комбинатом на основе пищевых поверхностно-активных веществ. Их применяют при гашении пены в диффузионном аппарате, в сатураторах, при уваривании утфелей, предварительно нагревая до температуры 65°С.

Влияние мезги на качество сока. В диффузионном соке, выводимом из аппарата, обычно содержится 8-15 г/дм3 мезги, а при переработке свеклы низкого качества - до 20 г/дм3. Мякоть мезги содержит более 40% протопектина, который при очистке сока известью гидролизуется в гидратопектин и переходит в раствор, повышая содержание несахаров в соке и вязкость. Влияние мезги на качество очищенного сока показано в табл. 10.

Слайд 54

Влияние мезги на качество очищенного сока Таблица

10

Из данных табл. 10 видно, что при содержании только 10

г/дм3 мезги эффект очистки сока снижается на 10% (с 35,2 до 25,2%), а концентрация солей кальция и пектиновых веществ в очищенном соке повышается в несколько раз. При этом в 2 раза снижается натуральная щелочность и растет мутность сока.На большинстве сахарных заводов мезгу из диффузионного сока удаляют на ротационных мезголовушках, оснащенных плетеными ситами с ячейками 1,5x1,5 мм, которые не обеспечивают удовлетворительного отделения мезги, так как в соке ее остается 4—8 г/дм3. Более эффективны в работе мезголовушки с латунными ситами (ячейки 0,5x0,5 мм), либо мезголовушки в комплекте с гидроциклоном. На сахарных заводах Европы используют дуговые сита c щелями

Слайд 55шириной 0,8-1 мм, отличающиеся высокой эффективностью отделения мезги. Производственная мощность

такого сита площадью поверхности 2 м2 составляет 900-1000 т переработки

свеклы в сутки. В России дуговые сита широко используют в крахмалопаточной промышленности.При проведении нами испытания дуговых сит на свеклосахарном заводе было установлено, что на ситах задерживается 90-95% мезги от ее общей массы, а удаление из сокового потока только 5% мезги (к массе сока) дает возможность увеличить производительность диффузионной установки на 10 – 15% и стабилизировать работу ситового пояса аппарата.

Возвращать мезгу в диффузионный аппарат не следует, так как при этом ухудшается проницаемость сокостружечной смеси, а в результате интенсивного гидролиза пектиновых веществ увеличивается содержание в соке ВКД и ВМС. Мезгу можно сушить в распылительной сушилке и гранулировать на корм скоту либо добавлять к жому перед жомосушилкой.

Слайд 56Отбор диффузионного сока.

С увеличением расхода питающей воды в диффузионном

аппарате потери сахарозы в жоме снижаются, но повышается расход топлива

на выпаривание сока в выпарной установке. Оптимальным отбором диффузионного сока с минимально возможным остатком сахарозы в жоме (примерно 0,4%) считают 115 – 120 % к массе переработанной свеклы. Например, на сахарных заводах Дании и Германии отбор диффузионного сока ограничивают 112 – 115% (при переработке свежевскопанной свеклы).Массу диффузионного сока на 100 кг переработанной свеклы определяют по балансу сахарозы (СХ):

СХв стружке = СХ в диф. соке ∙ А + СХ в жоме + Неучтенные потери. (9)

Пример. Определить отбор диффузионного сока (А, % к массе свеклы), если содержание сахарозы в свекловичной стружке 16%, диффузионном соке - 12, жоме 0,4%; неучтенные потери -0,2% к массе свеклы. Масса жома, выводимого из диффузионного аппарата, составляет 65% к массе свеклы.

16 = А*12/100 + 65*0,4/100 + 0,2; А= 129,5%.

Заданное соотношение свекловичной стружки и питающей воды в диффузионном аппарате регулируют автоматически, изменяя подачу питающей воды.

Выход свежего жома, выводимого из диффузионного аппарата, и содержание в нем СВ принимают как усредненную величину для каждого типа диффузионной установки, % к массе свеклы: КДА - 70(СВж = 8%); ДЦС - 90(СВж = 6,4%);

ПДС — 65(СВж = 8,3%).

Слайд 57Утилизация жома.

После выведения из диффузионного аппарата жом содержит 6-8%

СВ. Жом, предназначенный на корм скоту в натуральном виде, отжимают

до 12-14% СВ, а для сушки — до 22-25%. Реализация жома в сыром кислом виде заводу экономически невыгодна, так как при этом приходится перевозить до 85% воды. В кислом жоме в результате биохимических и микробиологических процессов теряется до 40% СВ, в том числе весь сахар и почти все пектиновые вещества, в сушеном – эти компоненты полностью сохраняются. Сушеный жом лучше усваивается животными: из 100 кг сушеного жома усваивается 70 кг, а из 100 кг кислого – только 50 кг.Из 100 кг всей воды, содержащейся в жоме, по степени связанности с мякотью 20% ее относят к физико-химической (адсорбционная и внутриклеточная вода) и 80% - к физико-механической (капиллярная и вода смачивания). Последняя легко удаляется прессованием, и после этого содержание СВ в жоме повышается до 25%. В условиях сахарного завода стоимость тепловой энергии во много раз превышает стоимость механической энергии, поэтому удаление 80% воды из жома прессованием экономически очень выгодно. Оставшуюся в жоме воду удаляют высушиванием.

Для прессования свекловичного жома используют вертикальные прессы. Температура прессуемого жома должна быть не ниже 50 °С, для чего в узел загрузки подводят пар. Для глубокого прессования (СВ=27-32%) применяют горизонтальные. Жом кальцинируют, добавляя в питающую воду на диффузии суспензию гипса (600-700 г на 1 т свеклы). Гипс получают на заводе обработкой фильтрационного осадка серной кислотой. При этом содержание СВ в жоме повышается на 5-6%. Применяют также сульфат алюминия или хлорид кальция, но это сопряжено с сильной коррозией диффузионных аппаратов.

Слайд 58Следует отметить, что прессование сырого жома до содержания СВ более

25% нецелесообразно, так как для удаления части адсорбционной и внутриклеточной

воды потребуется повышенный расход механической энергии. При этом производительность прессов для глубокого прессования будет резко снижаться.При отжатой жома с жомопрессовой водой в производство возвращается 60-65% сахара, а остальное количество остается в сушеном жоме.

Жом сушат топочными газами прямотоком при температуре 800-900°С от СВ 23-25% до 86-88%. Пересушенный жом влажностью ниже 12% легко крошится и плохо брикетируется, а влажностью более 14% - не пригоден к хранению. Выход сушеного жома в среднем составляет 4,5-5% к массе переработанной свеклы, плотность его при укладке насыпью – 0,25 т/м3, а гранулированного – 0,65 т/м3.

В сушеном жоме содержится примерно в 1,5 раза меньше протеинов и некоторых других компонентов по сравнению с полноценным кормом (например, овсом). Для повышения содержания протеина и улучшения кормовых качеств сушеного жома в него перед гранулированием (брикетированием) добавляют мелассу, обесфторенные фосфаты, карбамид, глауберову соль, минеральные микроэлементы, перемешивают и прессуют в гранулы. Такой жом называют амидоминеральным, его примерный состав с добавками следующий, % масс.: сушеный жом 77; меласса 9,5; карбамид 6; обесфторенный фосфат 6; сульфат натрия 1,5; микроэлементы 0,02.

Слайд 59ИЗВЕСТКОВО-УГЛЕКИСЛОТНАЯ

ОЧИСТКА ДИФФУЗИОННОГО СОКА

Почти все несахара диффузионного сока замедляют процессы его

очистки и кристаллизации сахарозы, поэтому в сгущенном соке с большим

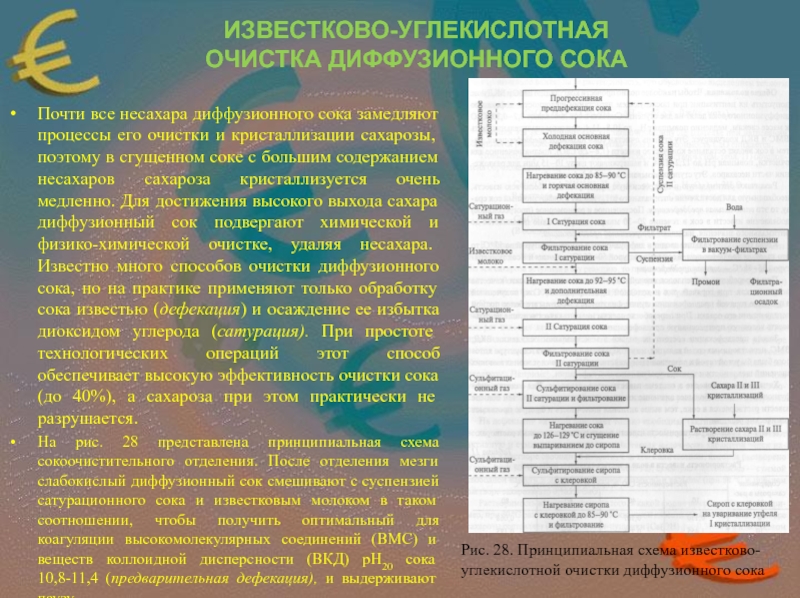

содержанием несахаров сахароза кристаллизуется очень медленно. Для достижения высокого выхода сахара диффузионный сок подвергают химической и физико-химической очистке, удаляя несахара. Известно много способов очистки диффузионного сока, но на практике применяют только обработку сока известью (дефекация) и осаждение ее избытка диоксидом углерода (сатурация). При простоте технологических операций этот способ обеспечивает высокую эффективность очистки сока (до 40%), а сахароза при этом практически не разрушается.На рис. 28 представлена принципиальная схема сокоочистительного отделения. После отделения мезги слабокислый диффузионный сок смешивают с суспензией сатурационного сока и известковым молоком в таком соотношении, чтобы получить оптимальный для коагуляции высокомолекулярных соединений (ВМС) и веществ коллоидной дисперсности (ВКД) рН20 сока 10,8-11,4 (предварительная дефекация), и выдерживают паузу.

Рис. 28. Принципиальная схема известково-углекислотной очистки диффузионного сока

Слайд 60Затем в сок в избытке добавляют известковое молоко, повышая рН20

до 12,2-12,4 (основная дефекация). В этой среде под действием гидроксильных

ионов извести некоторые несахара разлагаются и образуются соли кальция.Дефекованный сок, содержащий Са(ОН)2 в растворе и осадке, и коагулят, обрабатывают сатурационным газом (Iсатурация), образующийся при этом карбонат кальция адсорбирует на своей поверхности несахара и выпадает в осадок (позднее он будет служить основой для фильтрующего слоя). Карбонат кальция с адсорбированными несахарами и коагулят отделяют фильтрованием, промывают и выводят в отвал, а сок нагревают и сатурируют повторно (II сатурация). На II сатурации в результате химических реакций осаждаются соли кальция и другие растворенные несахара.

После отделения сатурационного осадка фильтрованием сок II сатурации сульфитируют, нагревают, фильтруют и сгущают в выпарной установке до 63-67% СВ. Полученный сироп и клеровку сахара II и III кристаллизаций сульфитируют, фильтруют и направляют на уваривание утфеля I кристаллизации.

Слайд 62Химические реакции на преддефекации

Реакции коагуляции и осаждения несахаров происходят в

основном под воздействием ионов кальция в присутствии сахарозы, так как

белки в щелочной среде, являясь амфотерными соединениями, несут отрицательный заряд в силу ионизации только карбоксильной группы. Ионизация аминной группы подавлена, т. е. молекулы белка превращаются в анион типа:R-CH-C=О

Этот анион в щелочной среде вступает в реакцию с ионом кальция и образует нерастворимые соединения. На преддефекации оптимальное значение рН обусловлено не только свойствами ВКД и ВМС, но и свойствами всех осаждающихся соединений кальция. Этим объясняется то, что в процессе преддефекации не может быть четко обозначенного оптимального значение рН или щелочности, так как в зависимости от состава несахаров диффузионного сока, температуры и продолжительности процесса зона оптимальной коагуляции ВКД и ВМС растянута в интервале рН 10,8-11,4.

Коагуляция несахаров — реакция обратимая, и при увеличении рН на основной дефекации до 12,2-12,4 может происходить их пептизация (растворение), но при этом скорость обратной реакции невелика. После хорошо проведенной на преддефекации коагуляции несахаров, образовавшийся плотный осадок обладает определенной устойчивостью к пептизирующему действию сахарозы при высокой концентрации гидроксильных ионов на основной дефекации.

Критерий оптимума коагуляции несахаров на преддефекации — максимальная скорость осаждения коагулята. Быстро отстаивающийся сок, содержащий крупные плотные частицы осадка, образует хорошо проницаемый фильтрующий слой при фильтровании сока I сатурации.

Слайд 63считают, что в щелочных средах более 0,1% СаО эффективным методом

контроля реакции среды на преддефекации является титрование сока с фенолфталеином