Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Структура машиностроительного предприятия. Станки токарной группы

Содержание

- 1. Структура машиностроительного предприятия. Станки токарной группы

- 2. Содержание1. Общие сведения2. Структура машиностроительного предприятия3. Станки

- 3. 1. Общие сведения Машина – средство

- 4. Станок – это машина, предназначенная для размерной обработки деталей путем удаления стружки.ДвигательКоробка скоростейКоробка подачDvDr

- 5. 1.Образование поверхности это всегда совокупность (сочетание) движении.

- 6. Токарный станок

- 7. Особенность металлорежущих станков – размерная обработка, которая

- 8. Условно детали разделяют на следующие формы:1.Тела вращения

- 9. 2. Структура машиностроительного предприятияДля представления о размещении машиностроительного оборудования на предприятии рассмотрим пример организации (структуру) предприятия.

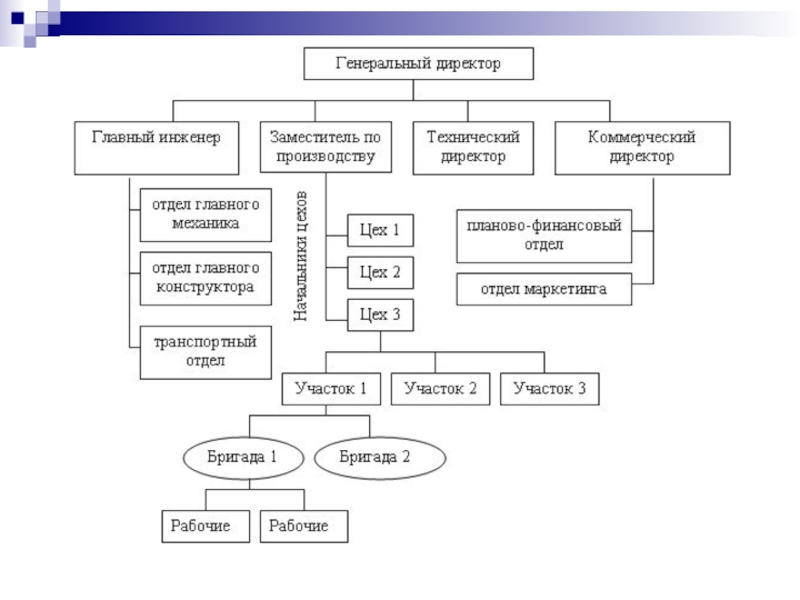

- 10. Слайд 10

- 11. Структура машиностроительного предприятия зависит от вида выпускаемой

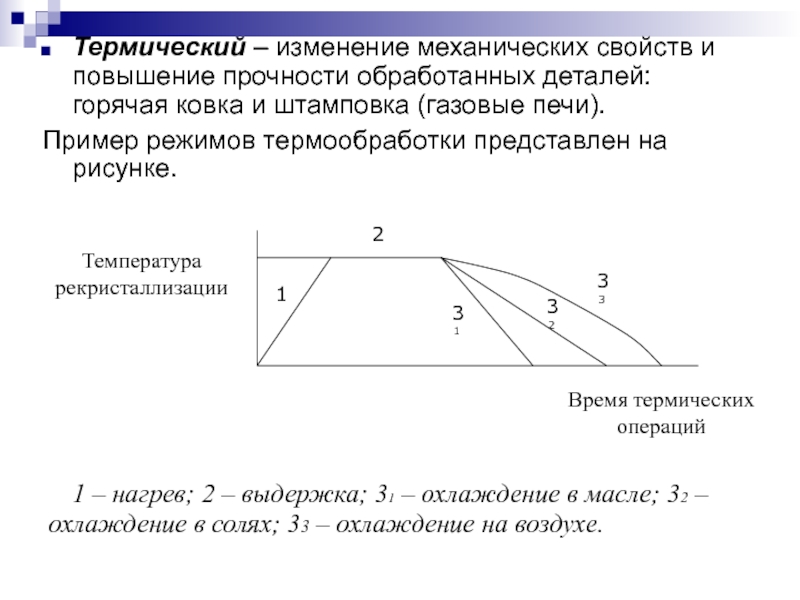

- 12. Термический – изменение механических свойств и повышение

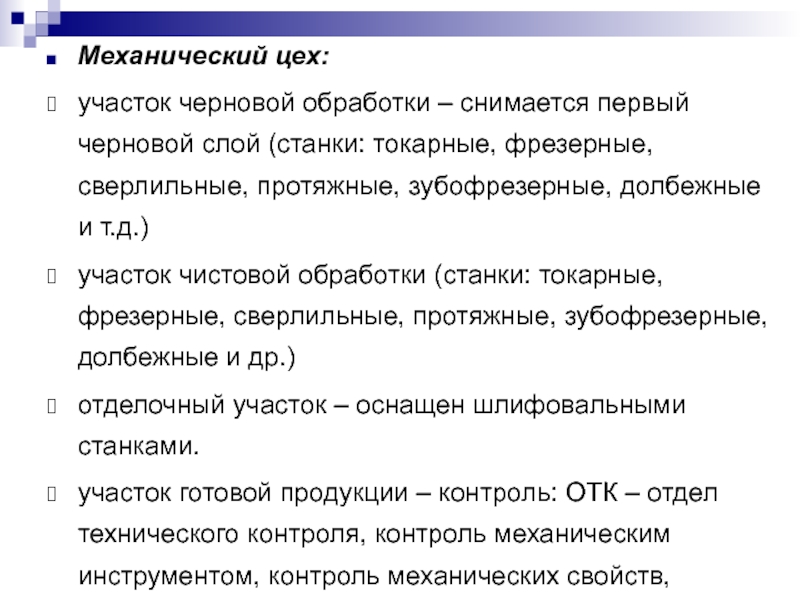

- 13. Механический цех: участок черновой обработки – снимается

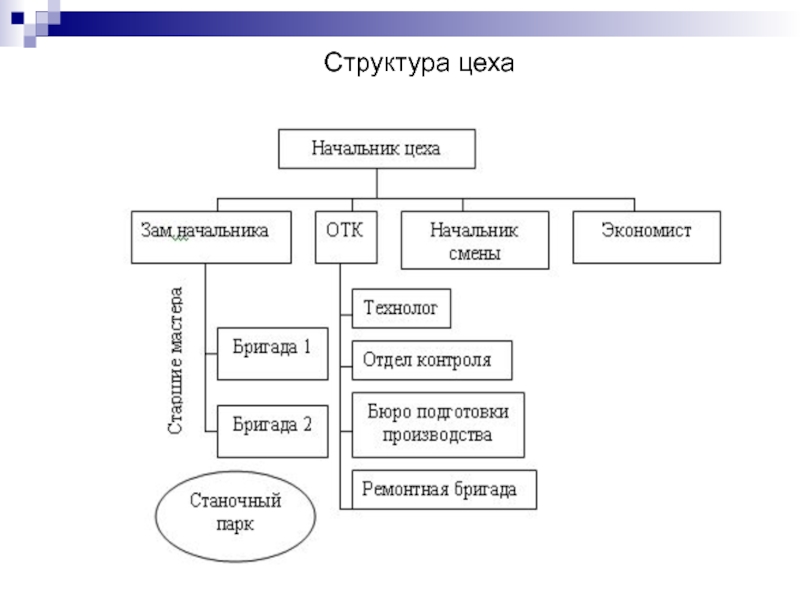

- 14. Структура цеха

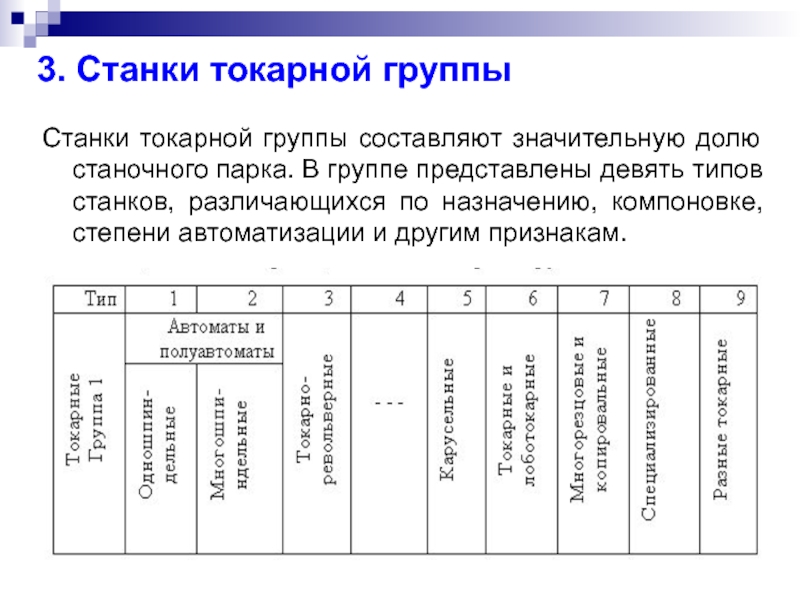

- 15. 3. Станки токарной группы Станки токарной

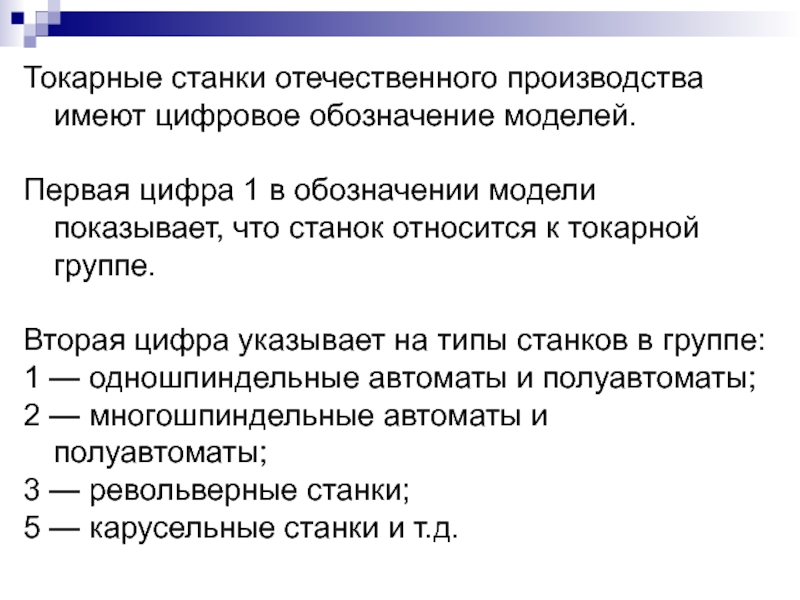

- 16. Токарные станки отечественного производства имеют цифровое обозначение

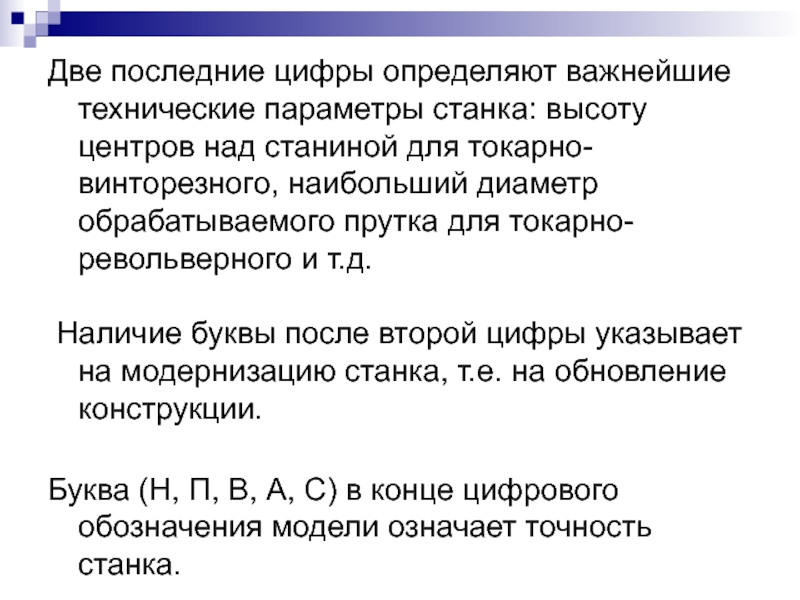

- 17. Две последние цифры определяют важнейшие технические параметры

- 18. Например, в обозначении токарно-винторезного станка модели 16К20П:

- 19. Токарные станки предназначены главным образом для обработки

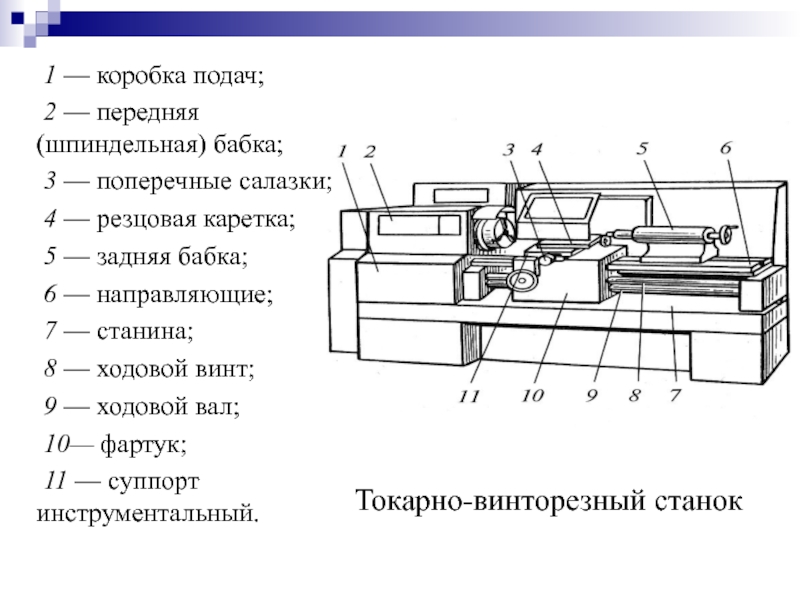

- 20. 1 — коробка подач; 2 — передняя

- 21. Назначение основных узлов станка: коробка подач 1,

- 22. станина 7, на которой монтируют все механизмы

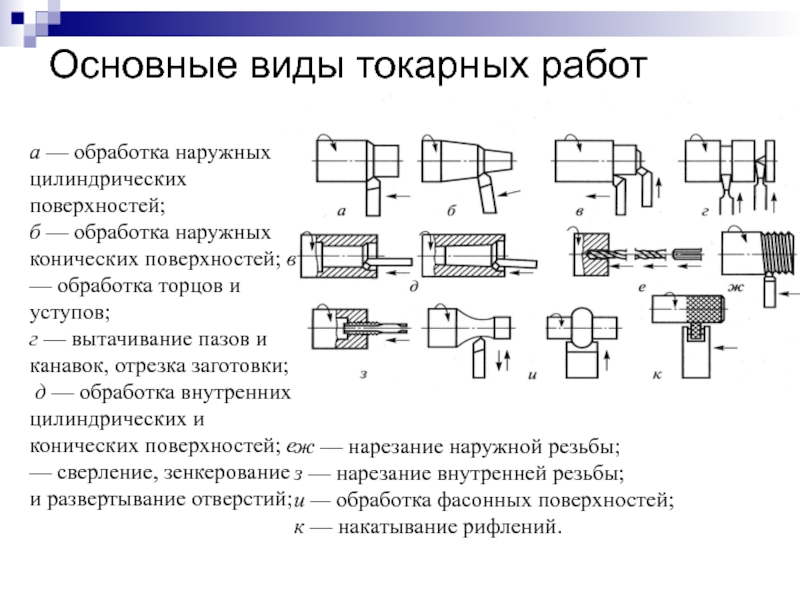

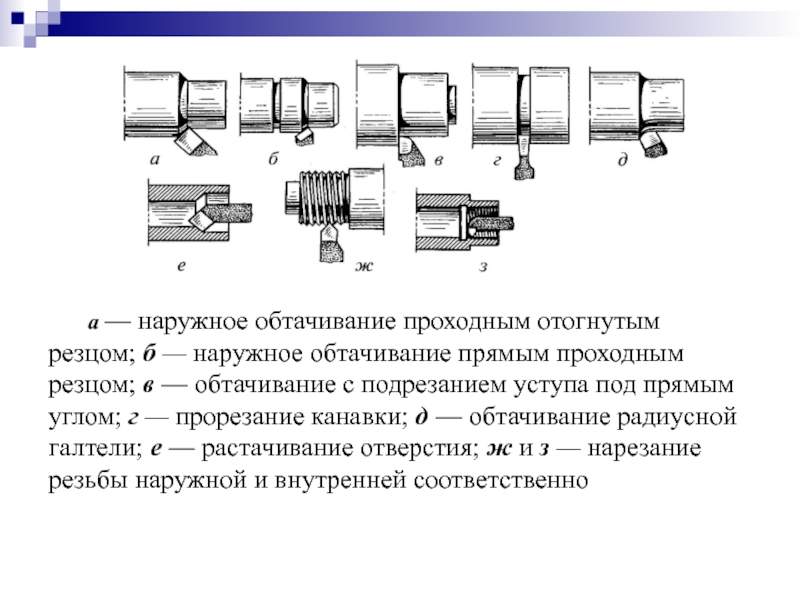

- 23. Основные виды токарных работ а — обработка

- 24. Режущий инструментРазличают следующие виды режущего инструмента: резцы,

- 25. а — наружное обтачивание проходным отогнутым резцом;

- 26. Приспособления для закрепления заготовок. Для крепления заготовок

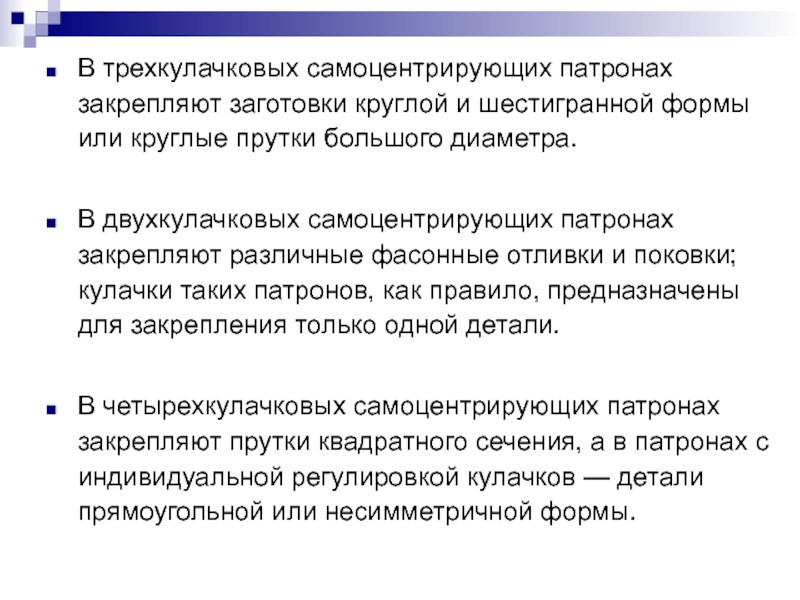

- 27. В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой

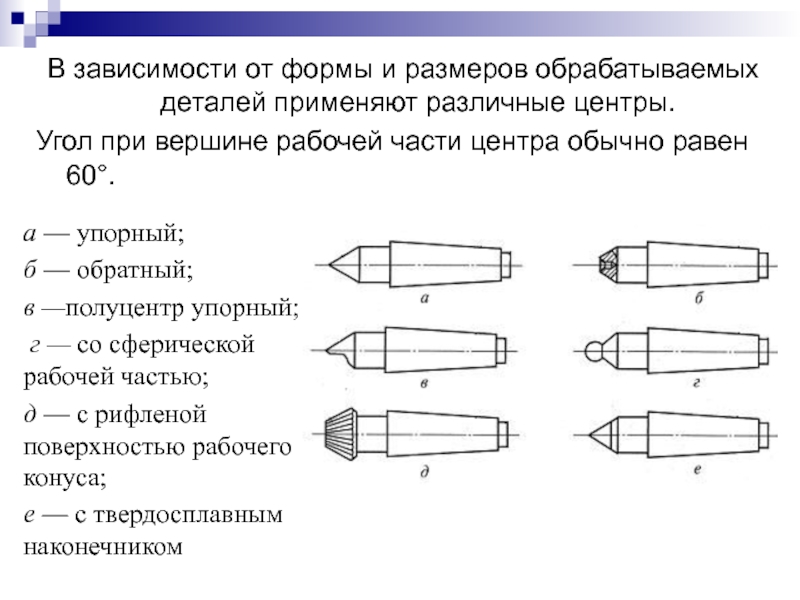

- 28. В зависимости от формы и размеров обрабатываемых

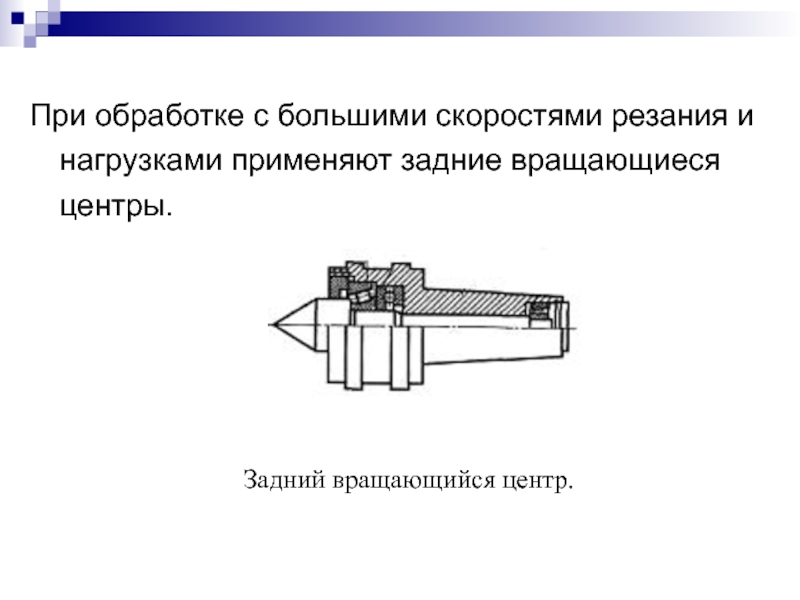

- 29. При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры. Задний вращающийся центр.

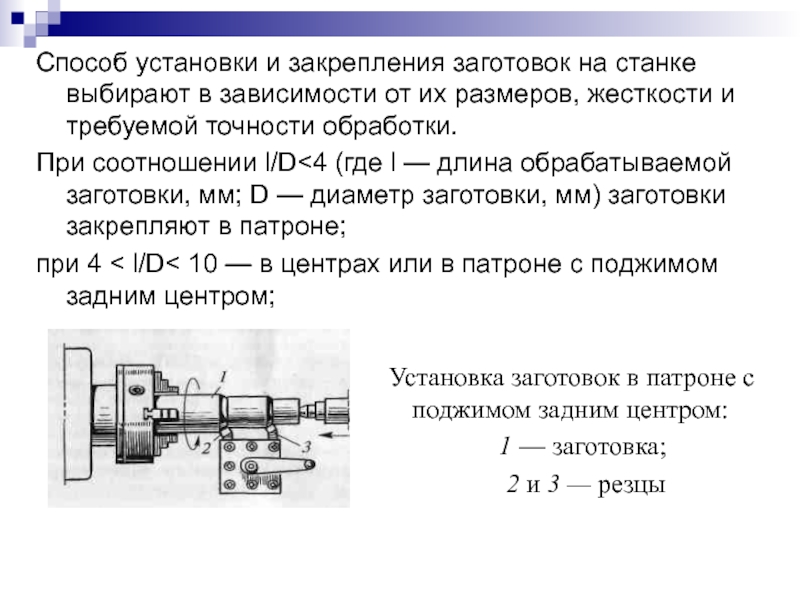

- 30. Способ установки и закрепления заготовок на станке

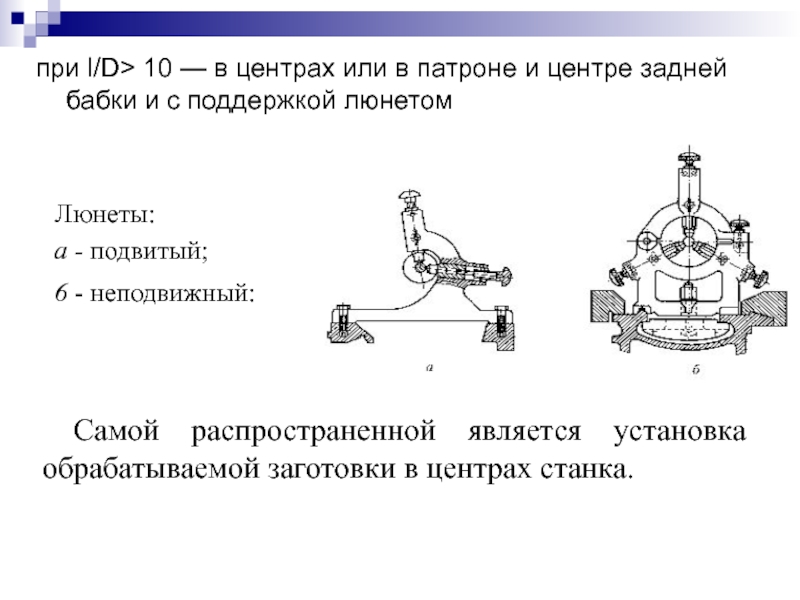

- 31. при l/D> 10 — в центрах или

- 32. 4. Станки фрезерной группыФрезерование – лезвийная обработка

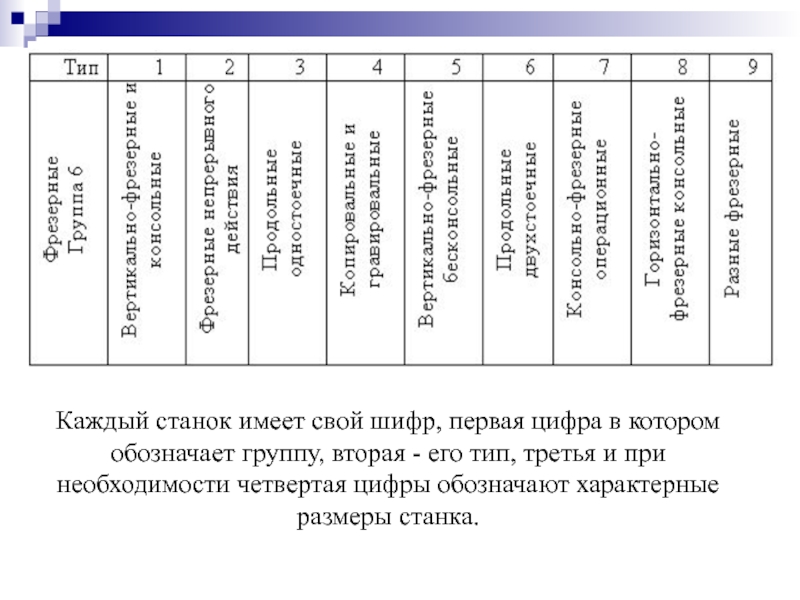

- 33. Каждый станок имеет свой шифр, первая цифра

- 34. Например, в обозначении токарно-винторезного станка модели 6Н82:

- 35. Фрезерные станки имеют весьма широкую область применения

- 36. а — консольные вертикально-фрезерные станки; б

- 37. Вертикально – фрезерные станки наиболее распространены. Они

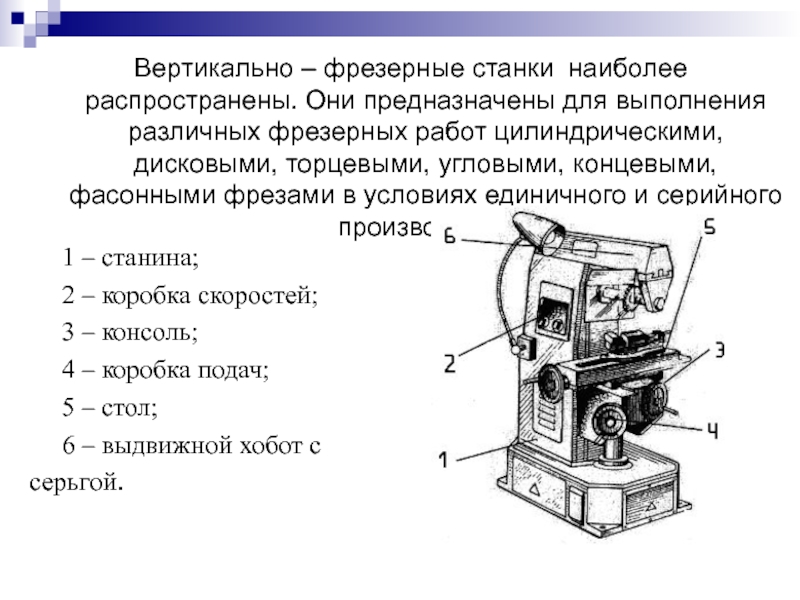

- 38. Основными составными частями станка являются:станина 1,предназначена для

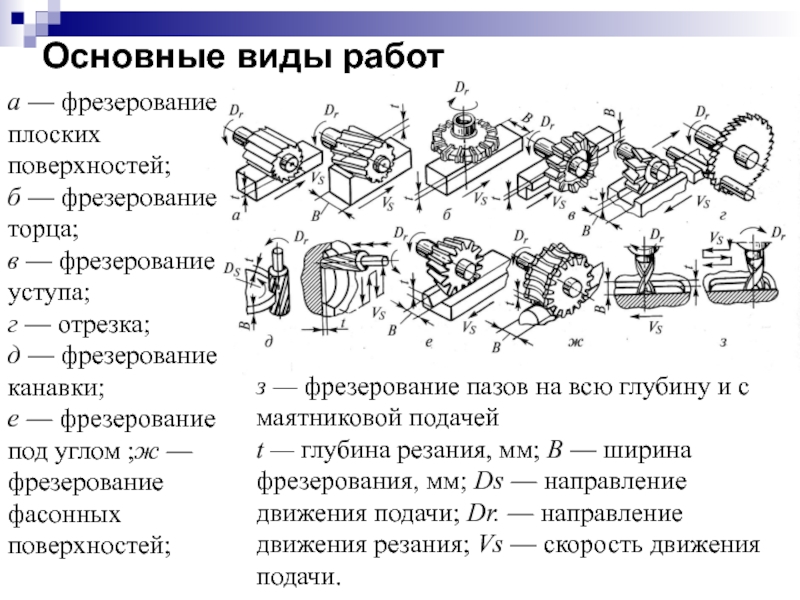

- 39. Основные виды работ а — фрезерование плоских

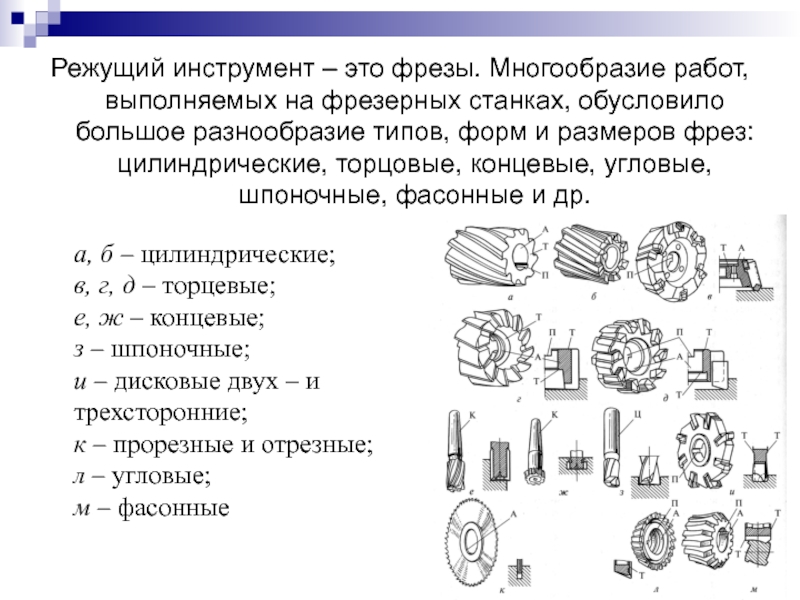

- 40. Режущий инструмент – это фрезы. Многообразие работ,

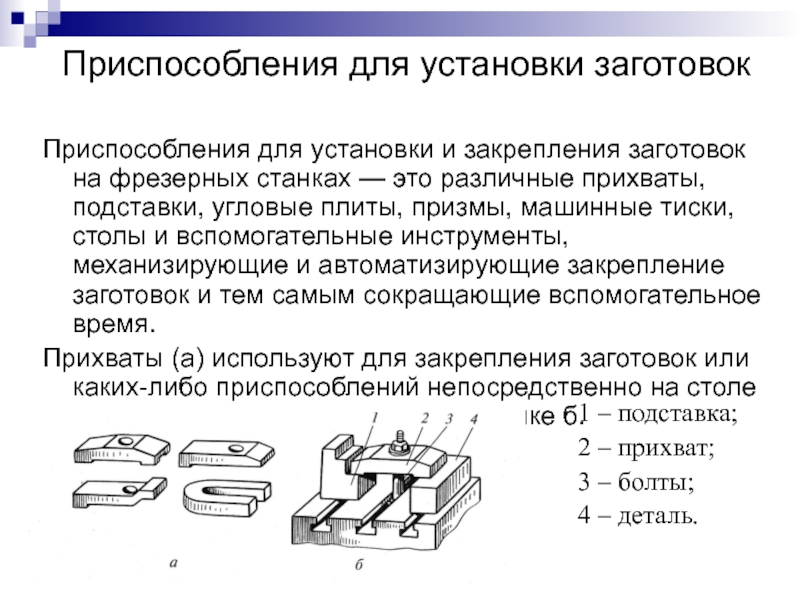

- 41. Приспособления для установки заготовокПриспособления для установки и

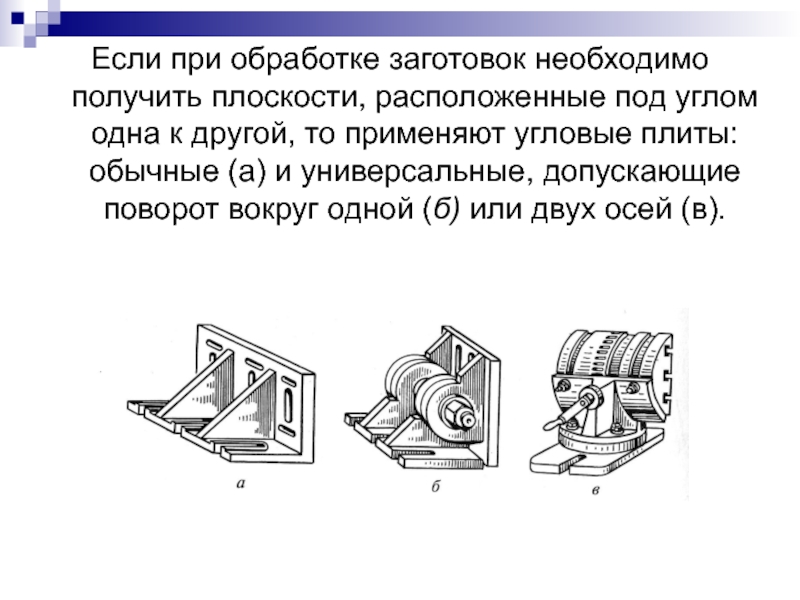

- 42. Если при обработке заготовок необходимо получить плоскости,

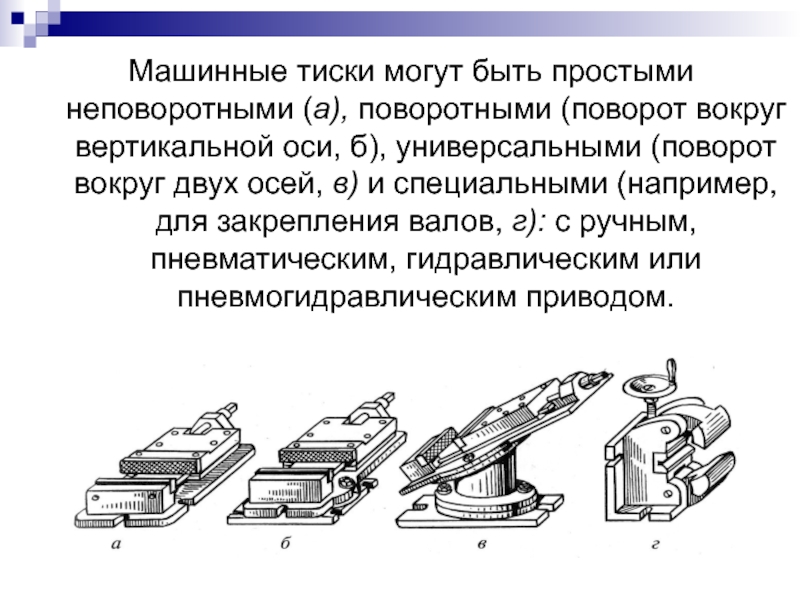

- 43. Машинные тиски могут быть простыми неповоротными (а),

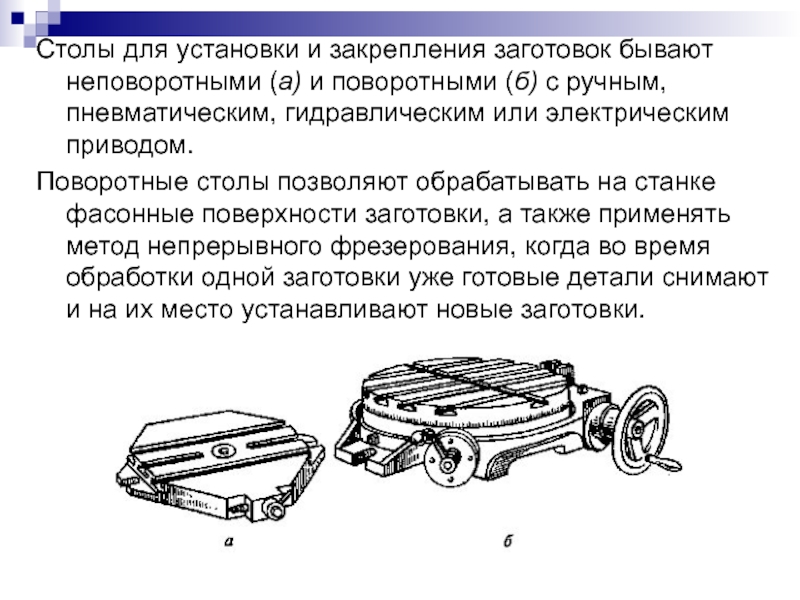

- 44. Столы для установки и закрепления заготовок бывают

- 45. 5. Станки сверлильно-расточной группы Данные станки предназначены

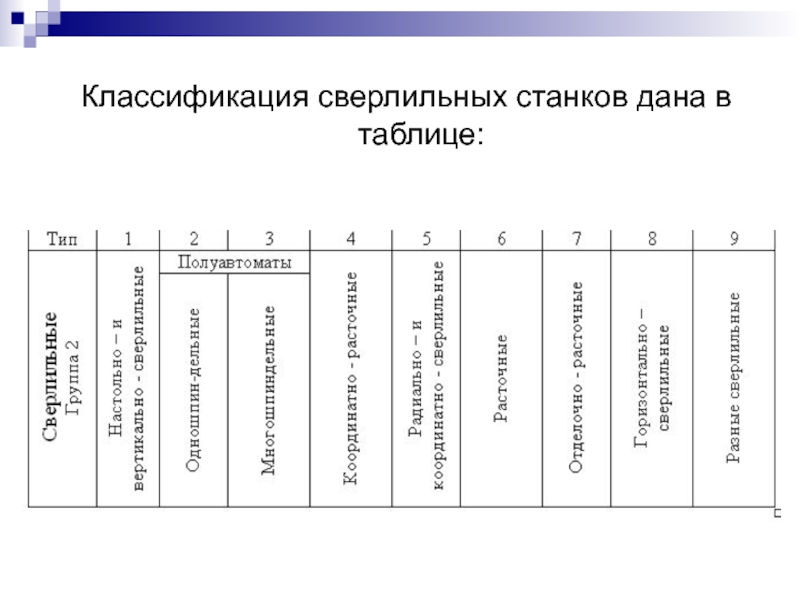

- 46. Классификация сверлильных станков дана в таблице:

- 47. Модели станков обозначают буквами и цифрами. Первая

- 48. Например, в обозначении сверлильного станка модели 2Н135:

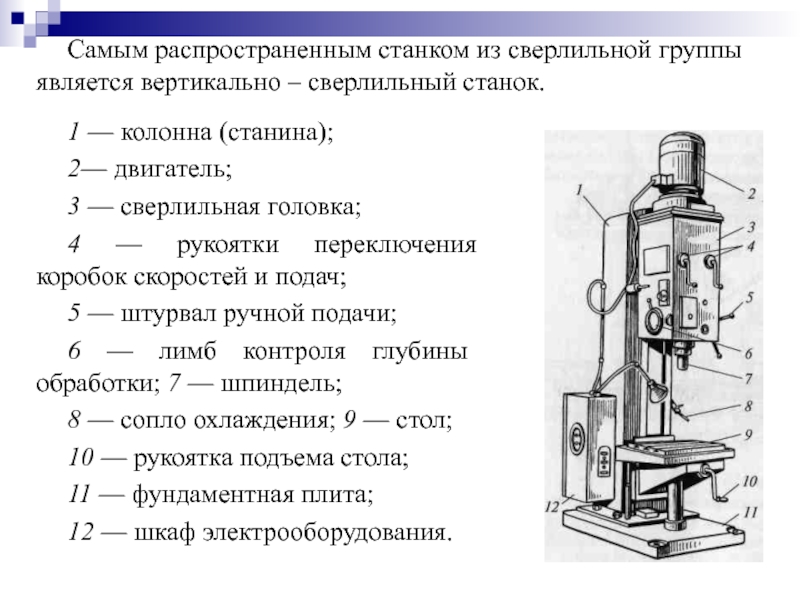

- 49. 1 — колонна (станина); 2— двигатель; 3

- 50. Основные узлы станка:На станине (колонне) 1 станка

- 51. В вертикально-сверлильных станках главным движением (Dr) является

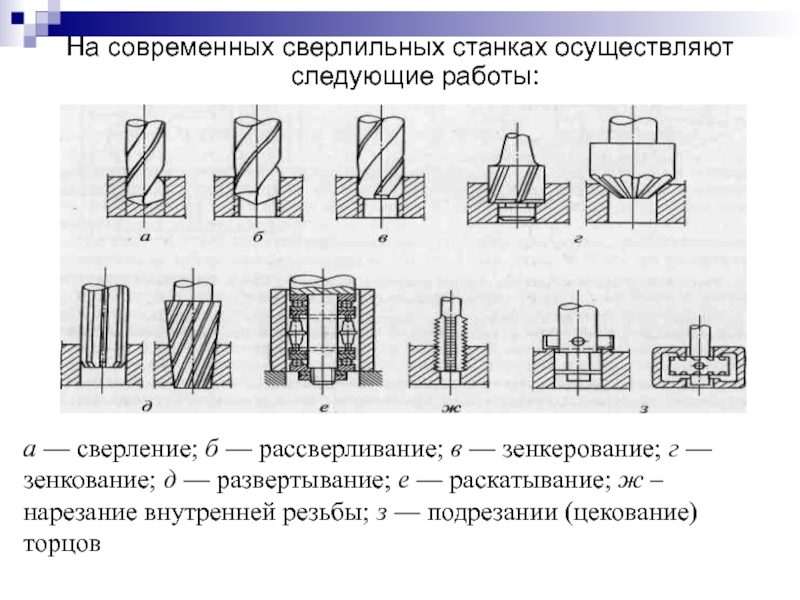

- 52. На современных сверлильных станках осуществляют следующие работы:а

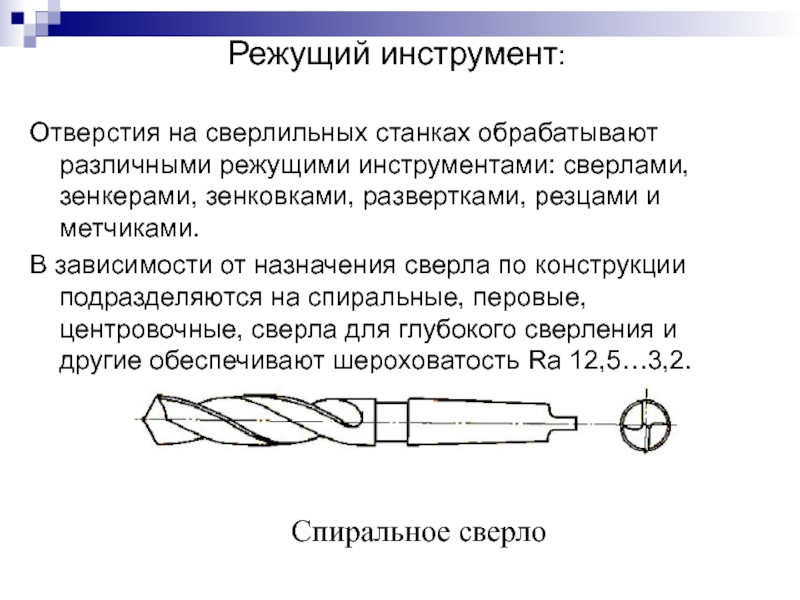

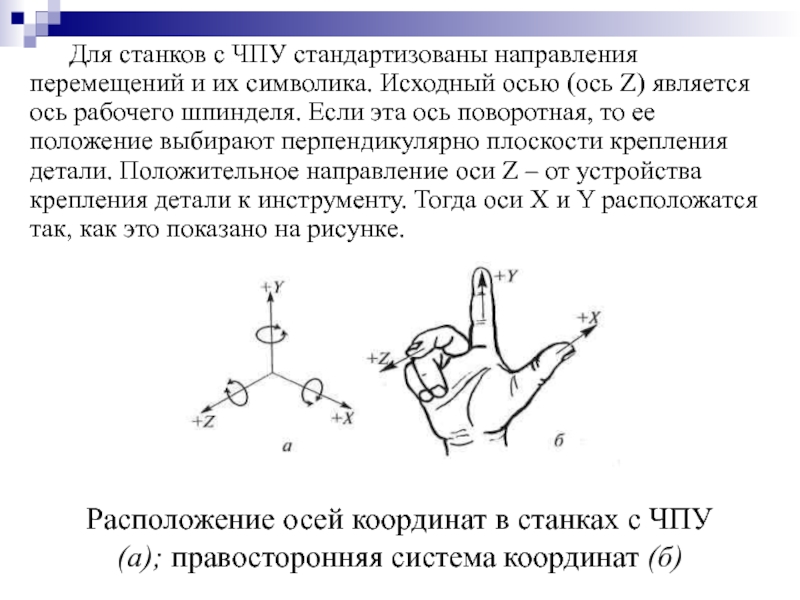

- 53. Режущий инструмент:Отверстия на сверлильных станках обрабатывают различными

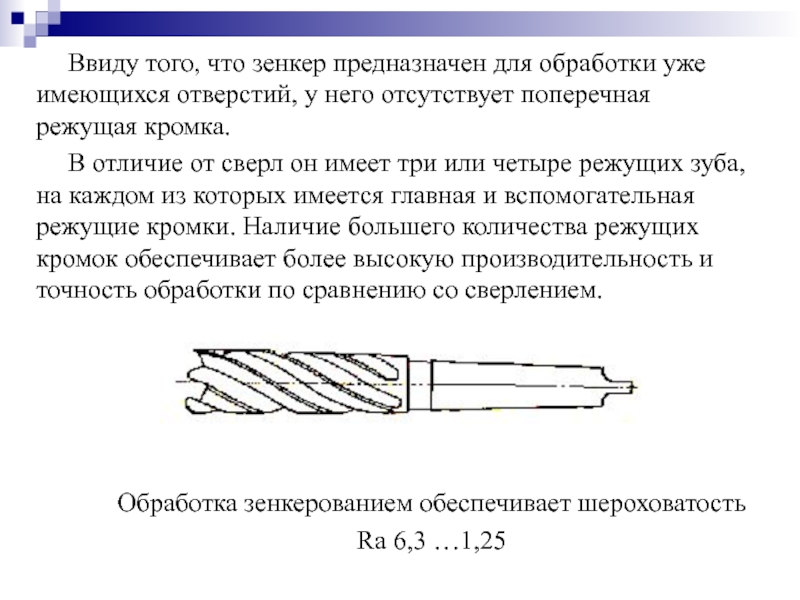

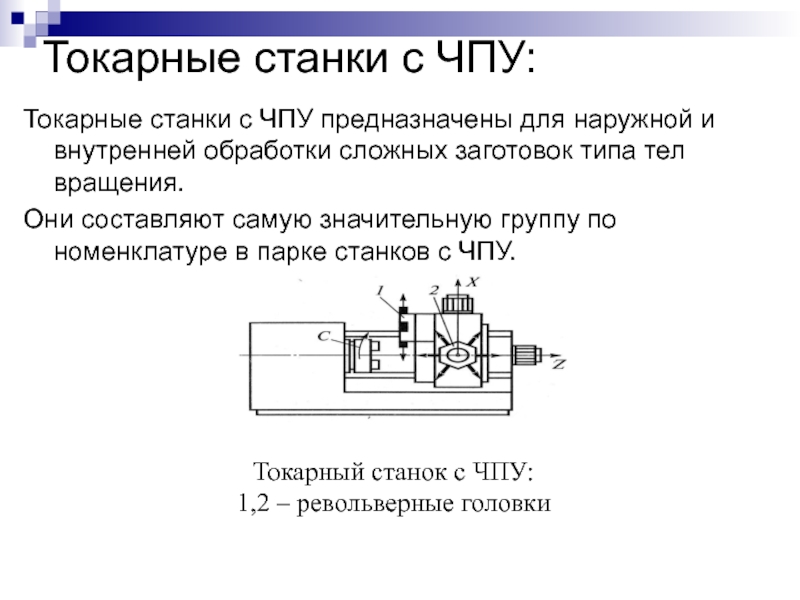

- 54. Ввиду того, что зенкер предназначен для обработки

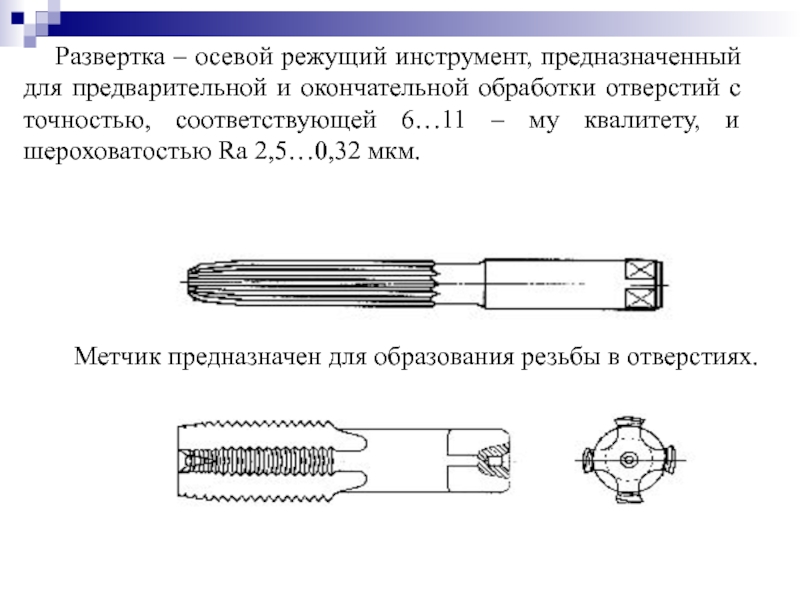

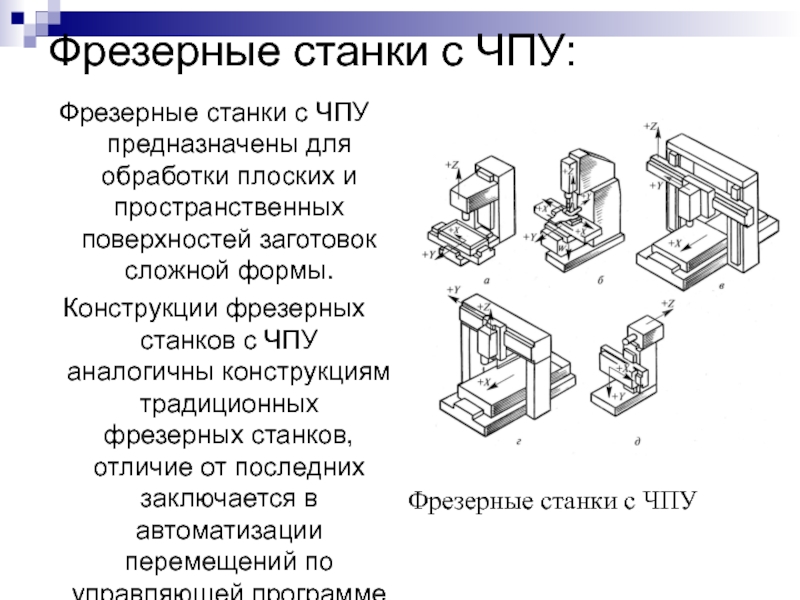

- 55. Развертка – осевой режущий инструмент, предназначенный для

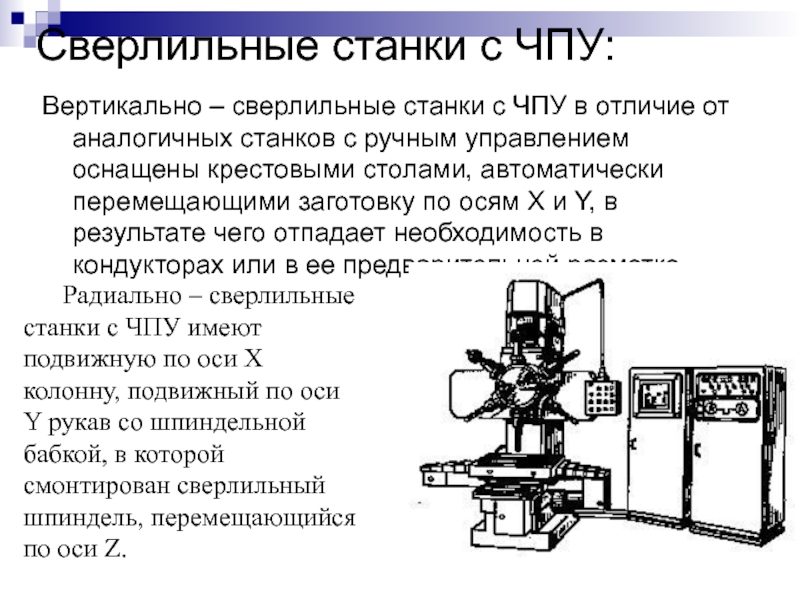

- 56. Приспособления для сверлильных станковПри обработке деталей

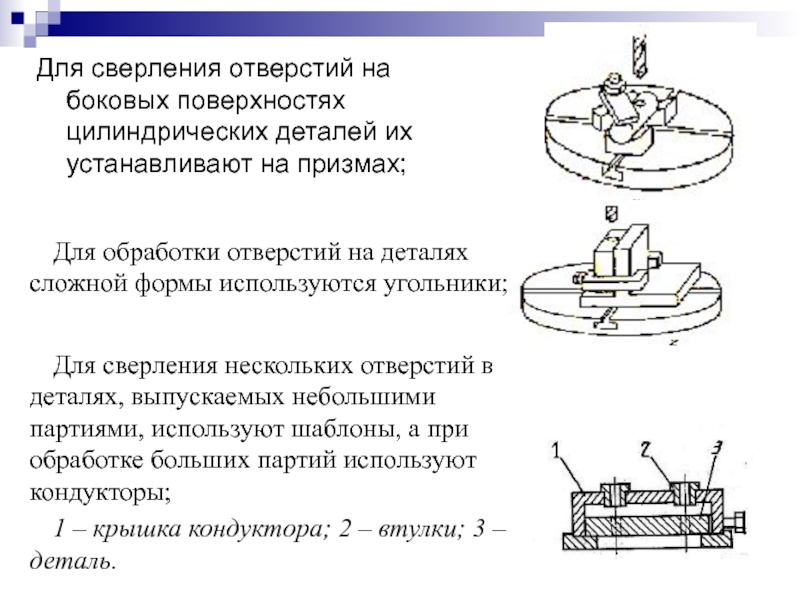

- 57. Для сверления отверстий на боковых поверхностях цилиндрических

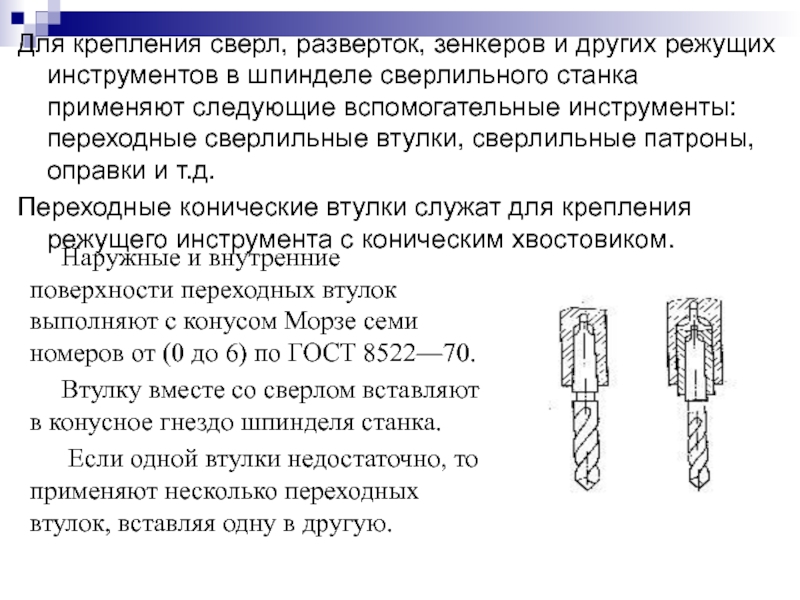

- 58. Для крепления сверл, разверток, зенкеров и других

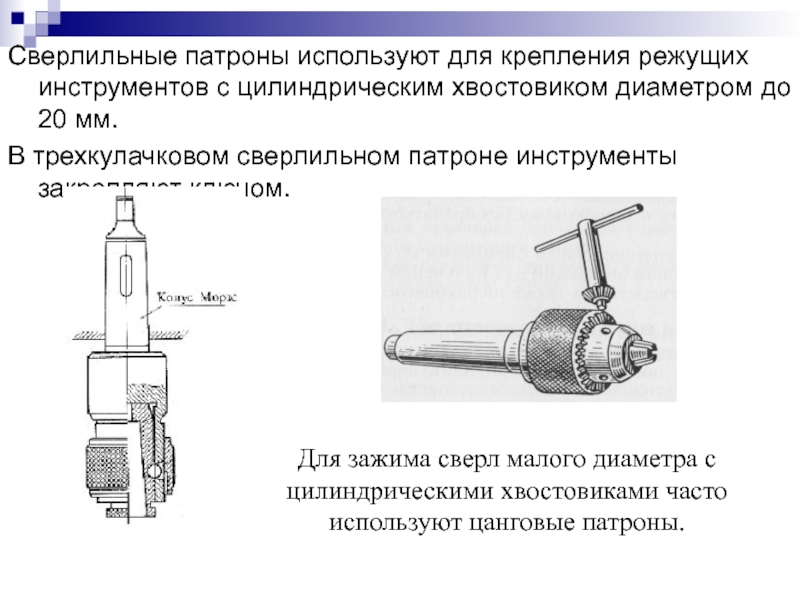

- 59. Сверлильные патроны используют для крепления режущих инструментов

- 60. Расточные станки:Расточные станки применяются для обработки отверстий

- 61. Горизонтально-расточные станки являются наиболее распространенным типом расточных

- 62. Назначение основных узлов станка:На правом конце станины

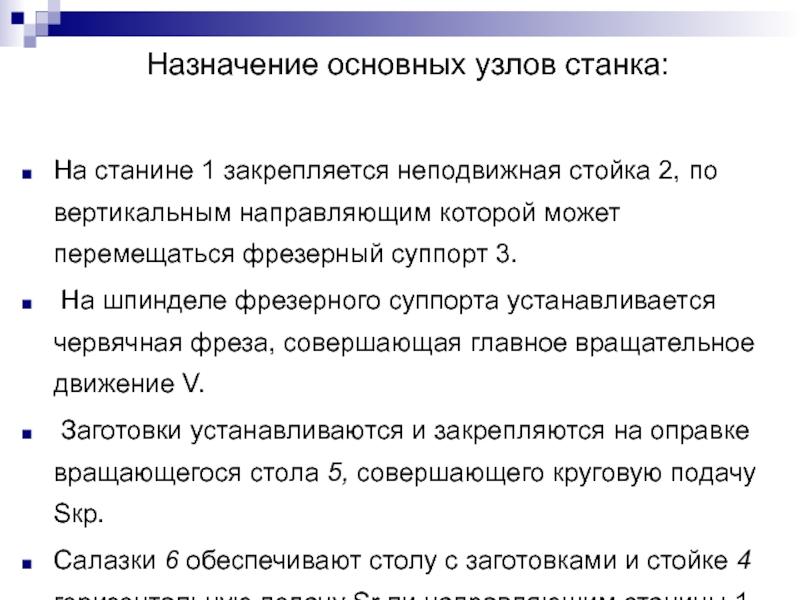

- 63. На горизонтально-расточном станке обрабатывают отверстия, наружные цилиндрические

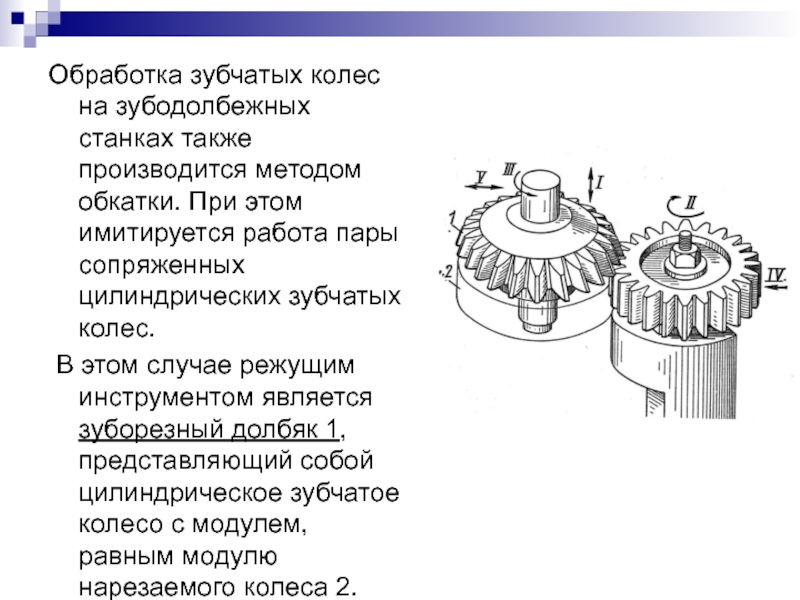

- 64. 6. Шлифовальные станки Металлорежущие станки для обработки

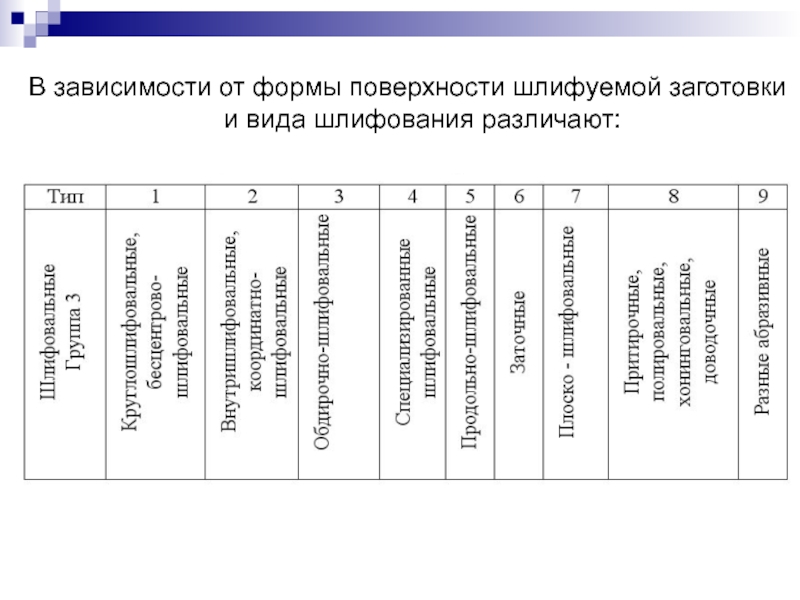

- 65. В зависимости от формы поверхности шлифуемой заготовки и вида шлифования различают:

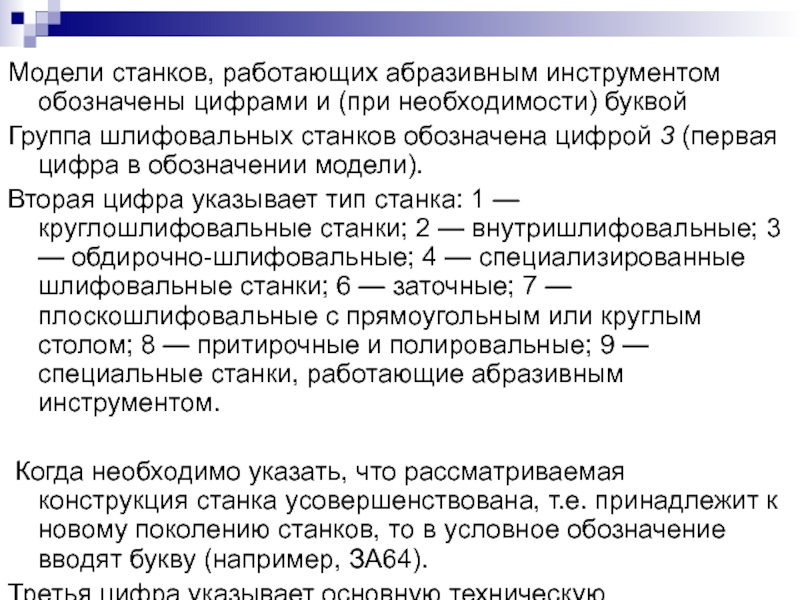

- 66. Модели станков, работающих абразивным инструментом обозначены цифрами

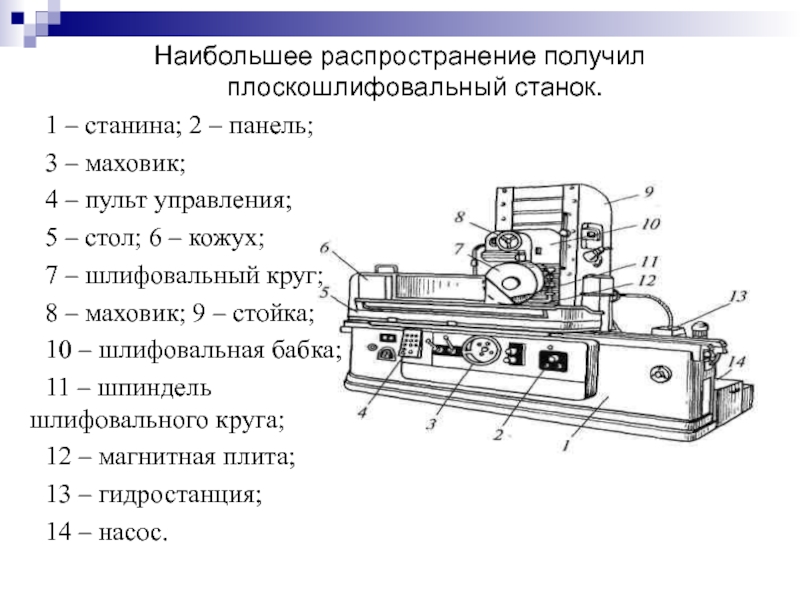

- 67. Наибольшее распространение получил плоскошлифовальный станок.1 – станина;

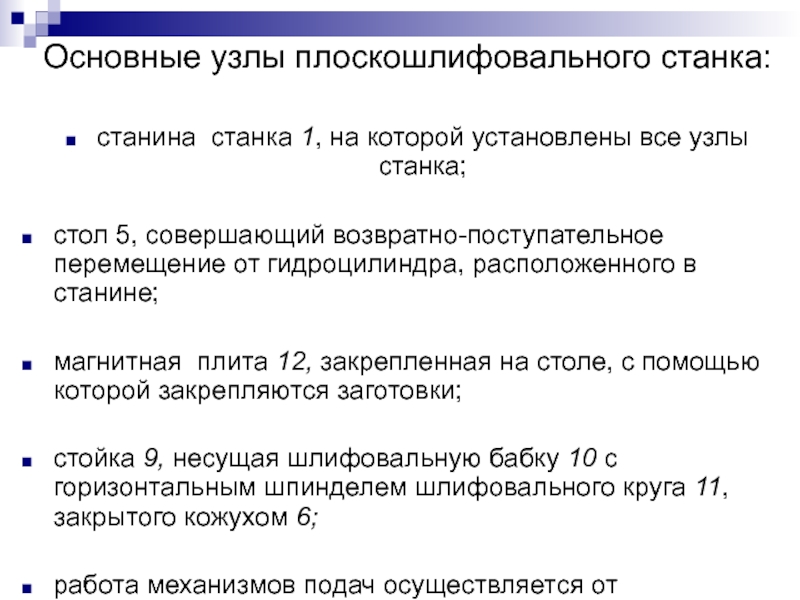

- 68. Основные узлы плоскошлифовального станка:станина станка 1, на

- 69. работа механизмов подач осуществляется от гидроцилиндров, в

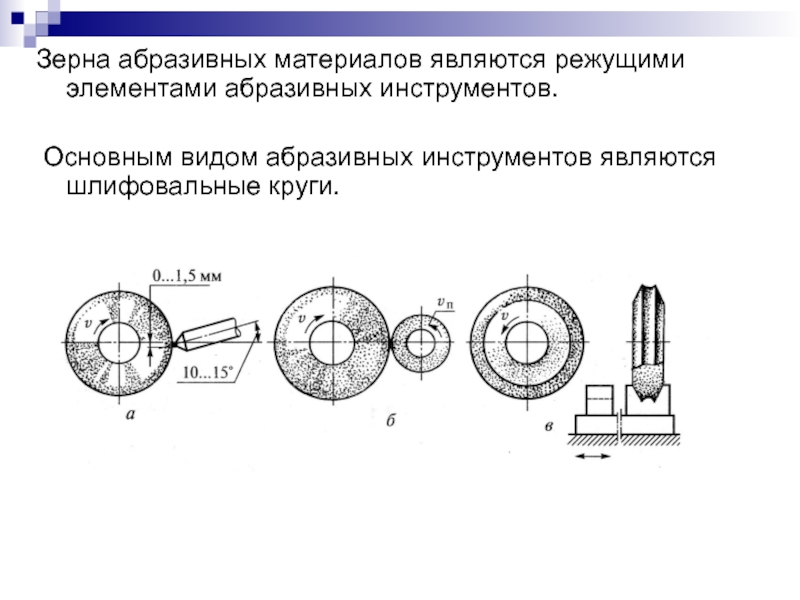

- 70. Зерна абразивных материалов являются режущими элементами абразивных инструментов. Основным видом абразивных инструментов являются шлифовальные круги.

- 71. В зависимости от вида обрабатываемых поверхностей различаются

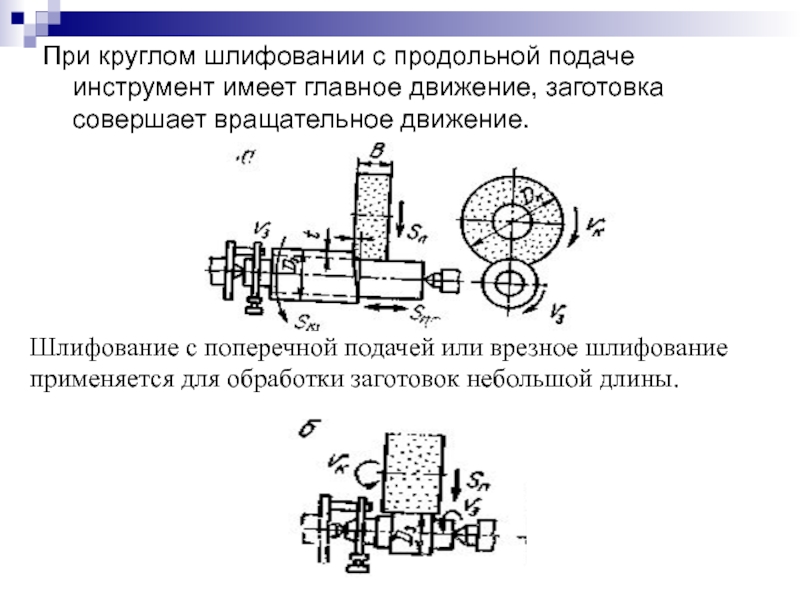

- 72. При круглом шлифовании с продольной подаче инструмент

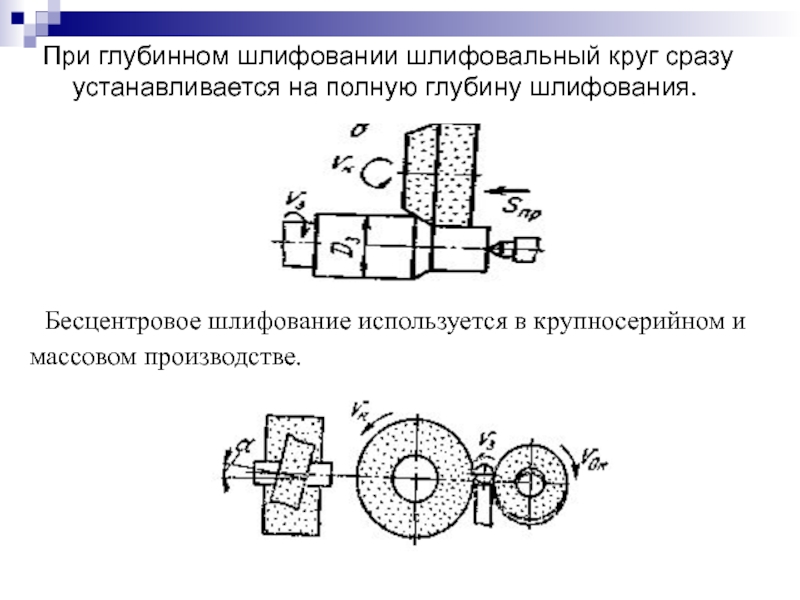

- 73. При глубинном шлифовании шлифовальный круг сразу устанавливается

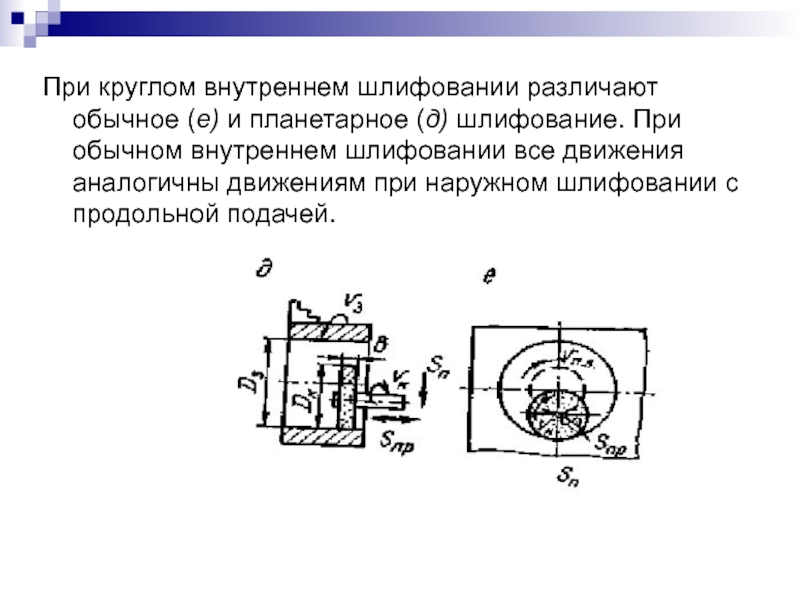

- 74. При круглом внутреннем шлифовании различают обычное (е)

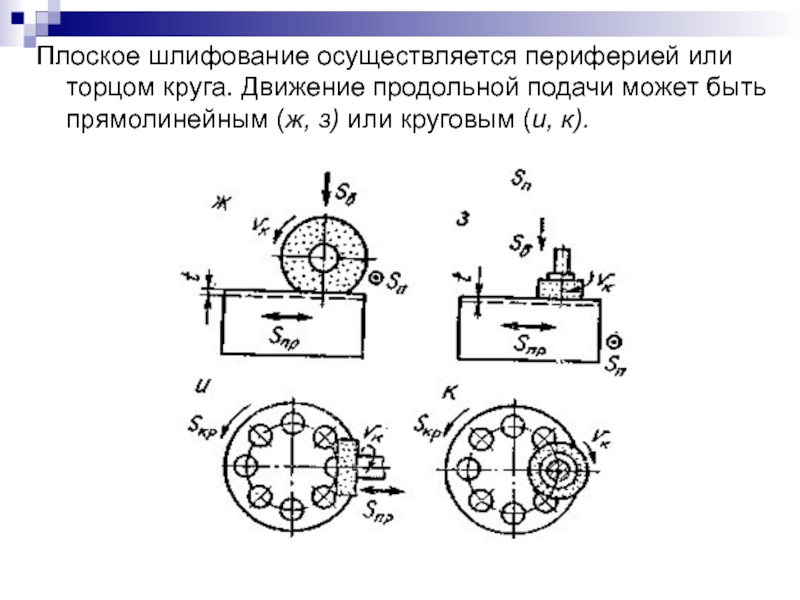

- 75. Плоское шлифование осуществляется периферией или торцом круга.

- 76. Шлифование – это процесс резания материалов с

- 77. Электрокорунд представляет собой кристаллический оксид алюминия (Аl203).

- 78. Синтетические алмазы имеют большую остроту режущих кромок

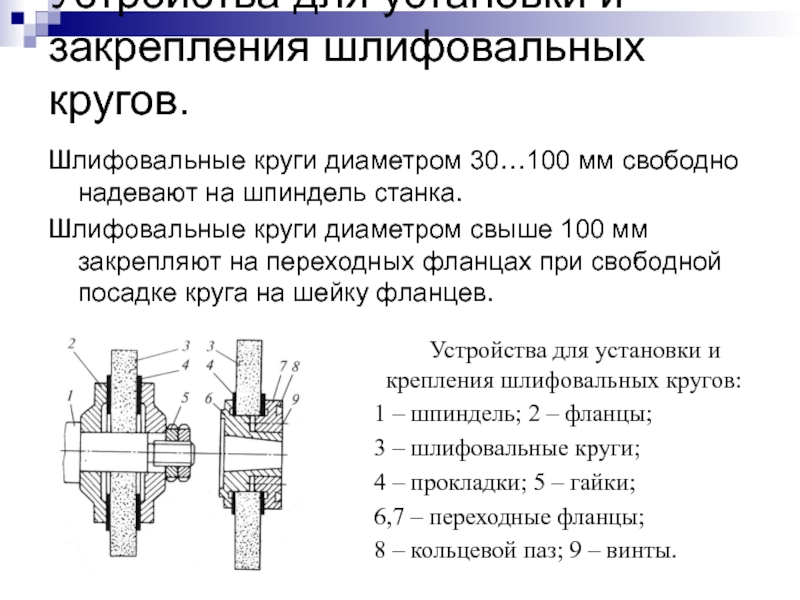

- 79. Устройства для установки и закрепления шлифовальных кругов.

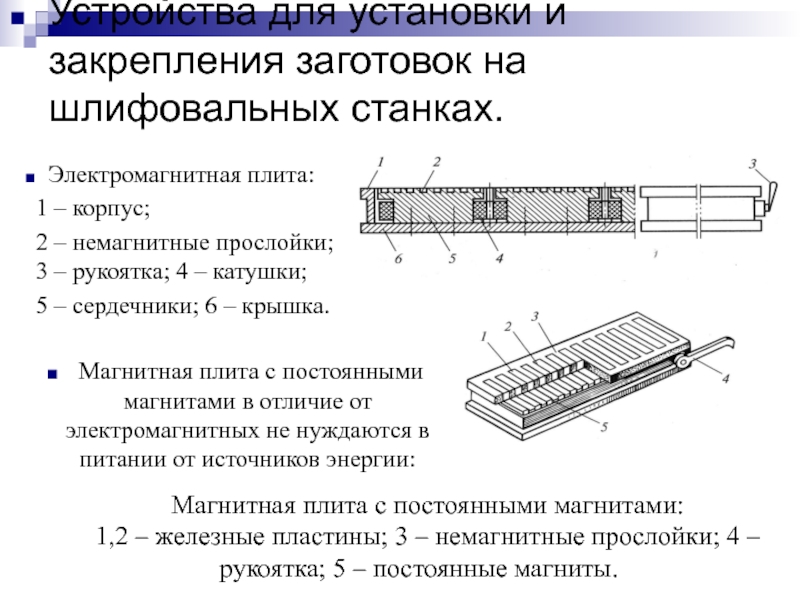

- 80. Устройства для установки и закрепления заготовок на

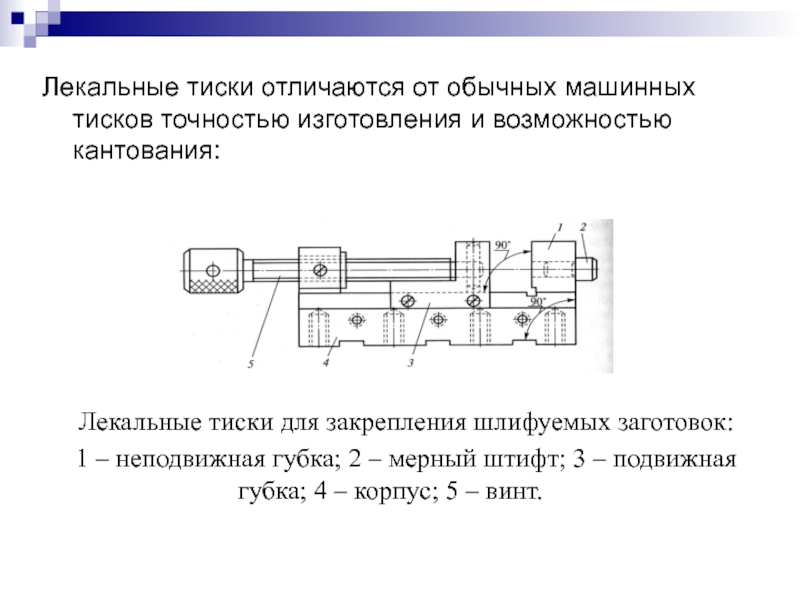

- 81. Лекальные тиски отличаются от обычных машинных тисков

- 82. Станки с ЧПУ имеют расширенные технологические возможности

- 83. Приводы станков с ЧПУ должны также обеспечивать

- 84. контурные или непрерывные, управляющие движением исполнительного органа

- 85. Расположение осей координат в станках с ЧПУ

- 86. Токарные станки с ЧПУ:Токарные станки с ЧПУ

- 87. Фрезерные станки с ЧПУ:Фрезерные станки с ЧПУ

- 88. Сверлильные станки с ЧПУ:Вертикально – сверлильные станки

- 89. Шлифовальные станки с ЧПУ:Использование ЧПУ для управления

- 90. 8. ЗубонарезаниеЗубчатые передачи являются наиболее распространенными и

- 91. 8.1. Нарезание зубчатых колес методом копированияМетод копирования

- 92. При таком методе за один проход на

- 93. 8.2. Нарезание зубчатых колес методом обкаткиНарезание зубьев

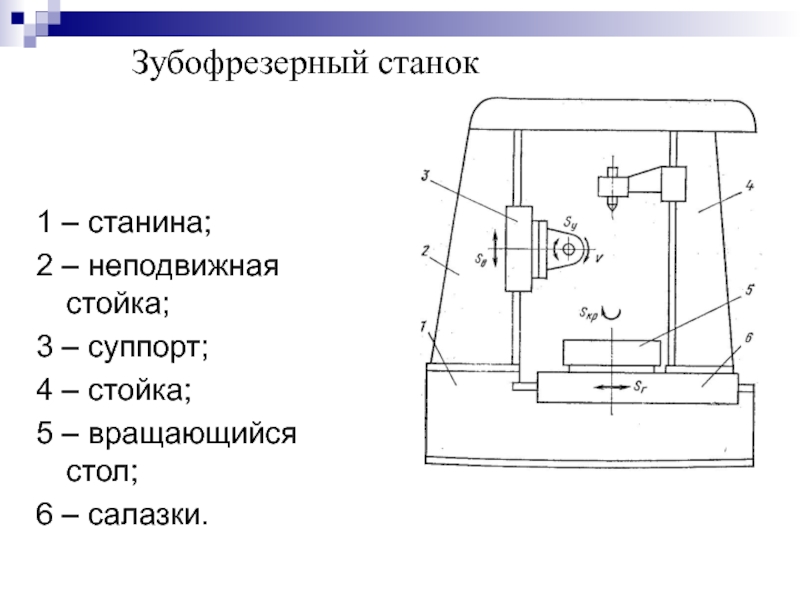

- 94. 1 – станина;2 – неподвижная стойка;3 – суппорт;4 – стойка;5 – вращающийся стол;6 – салазки.Зубофрезерный станок

- 95. Назначение основных узлов станка:На станине 1 закрепляется

- 96. Обработка зубчатых колес на зубодолбежных станках также

- 97. На зубодолбежных станках нарезаются прямозубые и косозубые

- 98. Также возможно нарезание зубчатых колес с помощью

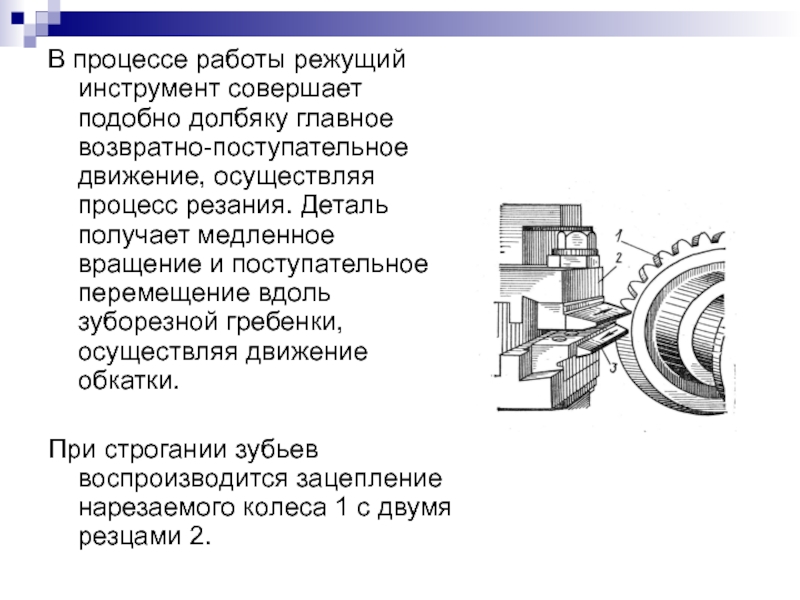

- 99. В процессе работы режущий инструмент совершает подобно

- 100. 9. Технические возможности металлорежущего оборудования Точность большинства

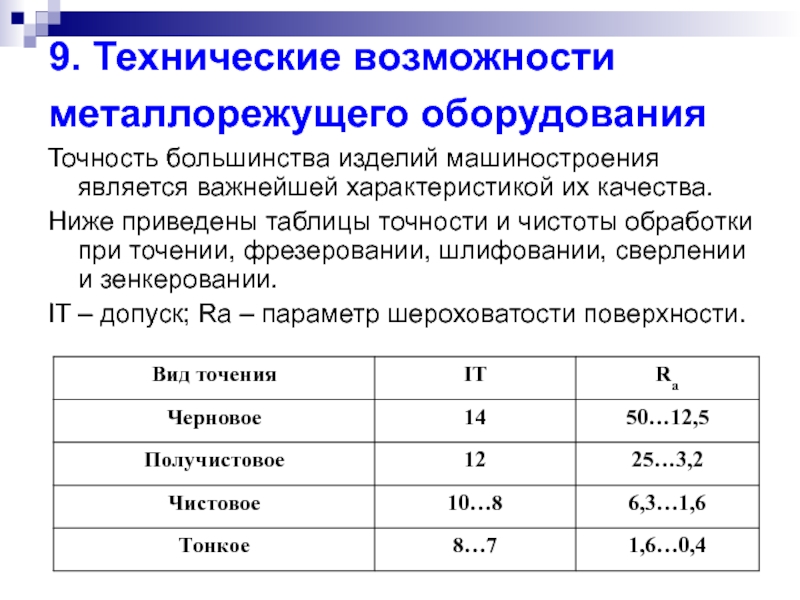

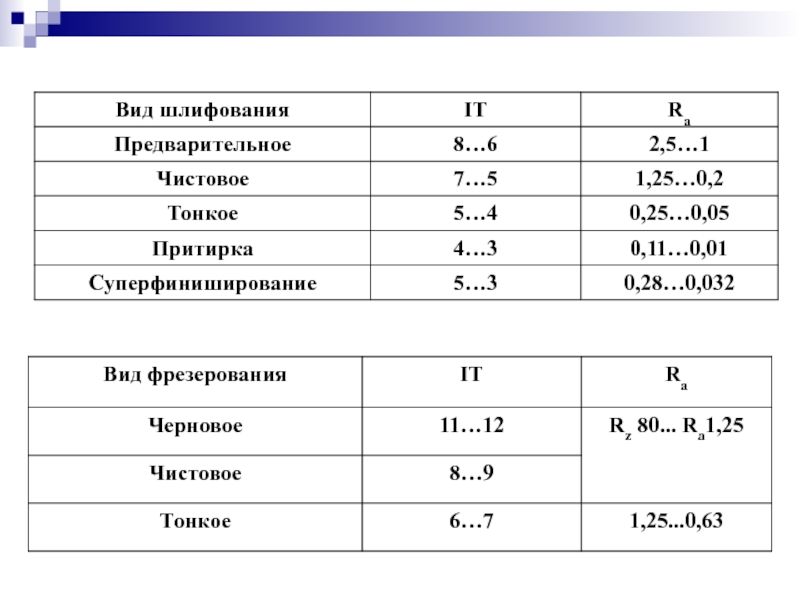

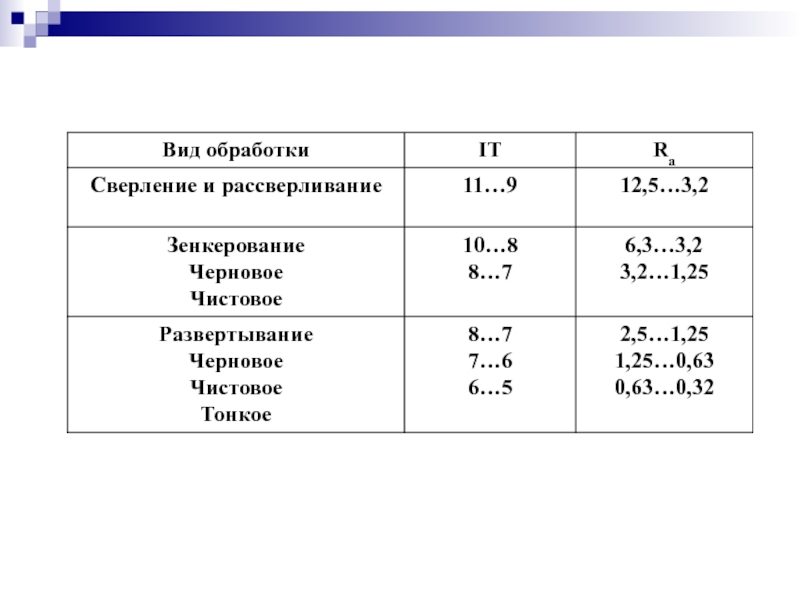

- 101. Слайд 101

- 102. Слайд 102

- 103. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1ФГАОУ ВПО «Российский государственный профессионально-педагогический университет»

В.И.Вешкурцев

Оборудование механосборочного производства и средства

автоматизации.

Кинематика металлорежущих станков

Слайд 2Содержание

1. Общие сведения

2. Структура машиностроительного предприятия

3. Станки токарной группы

4. Станки

фрезерной группы

5. Станки сверлильно-расточной группы

6. Шлифовальные станки

7. Станки с

ЧПУ8. Зубонарезание

8.1 Нарезание зубчатых колес методом копирования

8.2 Нарезание зубчатых колес методом обкатки

9. Технические возможности металлорежущего оборудования

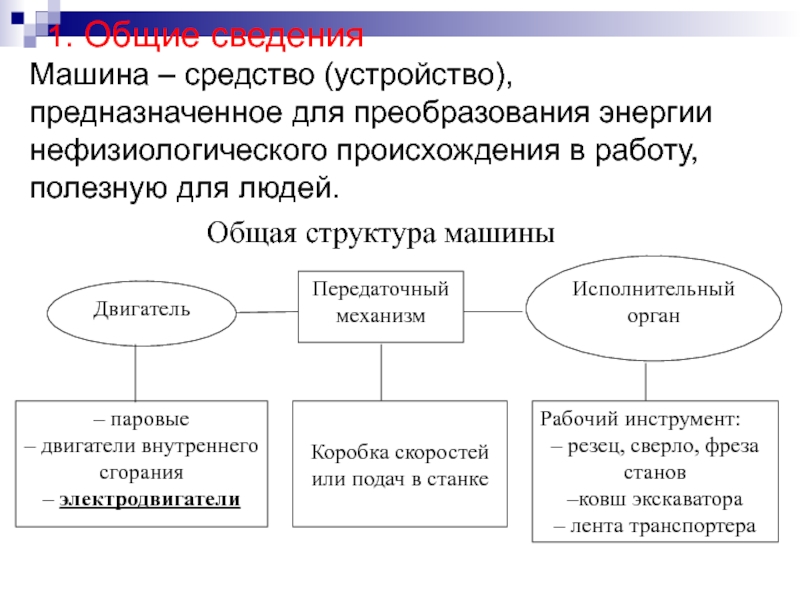

Слайд 3 1. Общие сведения Машина – средство (устройство), предназначенное для преобразования

энергии нефизиологического происхождения в работу, полезную для людей.

Двигатель

Исполнительный орган

Передаточный механизм

Рабочий

инструмент:– резец, сверло, фреза станов

–ковш экскаватора

– лента транспортера

– паровые

– двигатели внутреннего сгорания

– электродвигатели

Общая структура машины

Коробка скоростей

или подач в станке

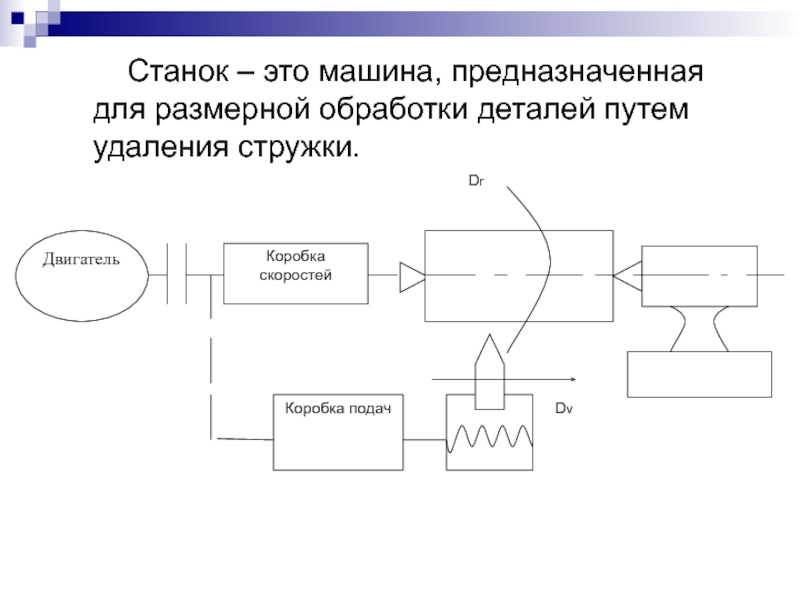

Слайд 4 Станок – это машина, предназначенная для размерной обработки

деталей путем удаления стружки.

Двигатель

Коробка скоростей

Коробка подач

Dv

Dr

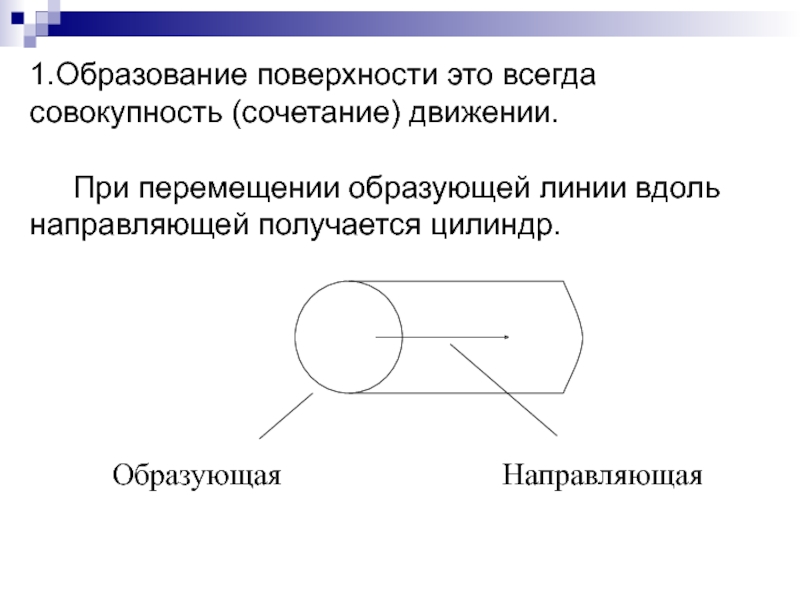

Слайд 51.Образование поверхности это всегда совокупность (сочетание) движении. При

перемещении образующей линии вдоль направляющей получается цилиндр.

Образующая

Направляющая

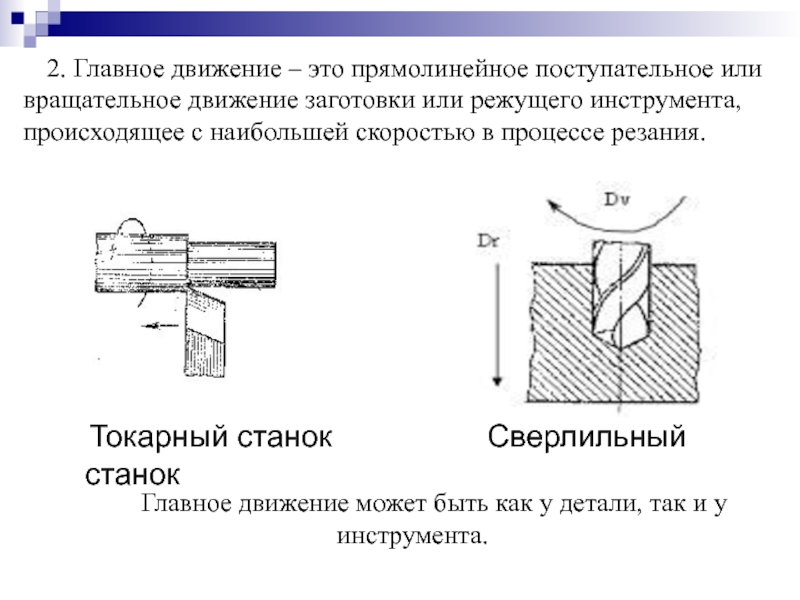

Слайд 6 Токарный станок

Сверлильный станок

2. Главное движение – это прямолинейное поступательное

или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания. Главное движение может быть как у детали, так и у инструмента.

Слайд 7

Особенность металлорежущих станков – размерная обработка, которая выполняется на основе

чертежа, выдерживая заданную точность размера, чистоту обработки поверхности, заданные допуски

формы и расположения поверхностей.Выполнение требований к деталям на чертеже влияют на качество изготовления детали.

Слайд 8Условно детали разделяют на следующие формы:

1.Тела вращения – валы, оси;

2.

Плоские поверхности;

3. Сложные криволинейные плоские и пространственные поверхности.

В зависимости от

формы детали выбирается оборудование для её изготовления.Слайд 92. Структура машиностроительного предприятия

Для представления о размещении машиностроительного оборудования на

предприятии рассмотрим пример организации (структуру) предприятия.

Слайд 11Структура машиностроительного предприятия зависит от вида выпускаемой продукции, объемов производства,

поэтому могут видоизменяться.

Краткое описание технических задач решаемых различными участками:

Заготовительный –

получают заготовку в виде полуфабрикатов: прокат, трубы, поковка, листы и т.д.Кузнечно – прессовый – обрабатывают заготовку перед токарным, фрезерным и иными операциями (порезка на мерные длины). Далее заготовка обрабатывается ковкой и штамповкой на прессах и молотах.

Слайд 12Термический – изменение механических свойств и повышение прочности обработанных деталей:

горячая ковка и штамповка (газовые печи).

Пример режимов термообработки представлен

на рисунке.Время термических операций

Температура рекристаллизации

1

2

31

33

32

1 – нагрев; 2 – выдержка; 31 – охлаждение в масле; 32 – охлаждение в солях; 33 – охлаждение на воздухе.

Слайд 13Механический цех:

участок черновой обработки – снимается первый черновой слой

(станки: токарные, фрезерные, сверлильные, протяжные, зубофрезерные, долбежные и т.д.)

участок чистовой

обработки (станки: токарные, фрезерные, сверлильные, протяжные, зубофрезерные, долбежные и др.)отделочный участок – оснащен шлифовальными станками.

участок готовой продукции – контроль: ОТК – отдел технического контроля, контроль механическим инструментом, контроль механических свойств, ультразвуковые приборы, упаковка готовой продукции, консервация, покраска.

Слайд 15 3. Станки токарной группы

Станки токарной группы составляют значительную

долю станочного парка. В группе представлены девять типов станков, различающихся

по назначению, компоновке, степени автоматизации и другим признакам.Слайд 16Токарные станки отечественного производства имеют цифровое обозначение моделей.

Первая цифра 1

в обозначении модели показывает, что станок относится к токарной группе.

Вторая цифра указывает на типы станков в группе:

1 — одношпиндельные автоматы и полуавтоматы;

2 — многошпиндельные автоматы и полуавтоматы;

3 — револьверные станки;

5 — карусельные станки и т.д.

Слайд 17Две последние цифры определяют важнейшие технические параметры станка: высоту центров

над станиной для токарно-винторезного, наибольший диаметр обрабатываемого прутка для токарно-револьверного

и т.д.Наличие буквы после второй цифры указывает на модернизацию станка, т.е. на обновление конструкции.

Буква (Н, П, В, А, С) в конце цифрового обозначения модели означает точность станка.

Слайд 18Например, в обозначении токарно-винторезного станка модели 16К20П:

цифра 1 означает

группу токарных станков;

цифра 6 — тип станка (следовательно, к

этому типу относится и токарно-винторезный станок); буква К — модернизацию станка;

цифра 20 — высоту центров (см);

буква П указывает, что станок повышенной точности.

Слайд 19Токарные станки предназначены главным образом для обработки наружных и внутренних

цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых

поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек.Наиболее универсальным станком токарной группы является токарно-винторезный станок с ручным управлением, который используется главным образом в условиях единичного и мелкосерийного производства.

Слайд 201 — коробка подач;

2 — передняя (шпиндельная) бабка;

3 —

поперечные салазки;

4 — резцовая каретка;

5 — задняя бабка;

6 — направляющие;

7 — станина;

8 — ходовой винт;

9 — ходовой вал;

10— фартук;

11 — суппорт инструментальный.

Токарно-винторезный станок

Слайд 21Назначение основных узлов станка:

коробка подач 1, передает движение от

шпинделя к суппорту 11 с необходимым передаточным числом с помощью

ходового винта 8 при нарезании резьбы или ходового вала 9 при обработке других поверхностей;передняя (шпиндельная) бабка 2, содержит коробку скоростей, шпиндель и другие элементы;

задняя бабка 5, в которой установлен центр для поддержки обрабатываемой заготовки или осевой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне;

Слайд 22станина 7, на которой монтируют все механизмы станка;

фартук 10, в

котором вращение винта 8 или вала 9 преобразуется в поступательное

движение суппорта 11 с инструментом;суппорт 11 служит для закрепления режущего инструмента в резцовой каретке 4 и сообщения ему движения подачи. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Слайд 23Основные виды токарных работ

а — обработка наружных цилиндрических поверхностей;

б — обработка наружных конических поверхностей; в — обработка торцов

и уступов; г — вытачивание пазов и канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий;ж — нарезание наружной резьбы;

з — нарезание внутренней резьбы;

и — обработка фасонных поверхностей;

к — накатывание рифлений.

Слайд 24Режущий инструмент

Различают следующие виды режущего инструмента: резцы, сверла, зенкеры, развертки,

метчики, плашки, резьбонарезные головки, фасонный инструмент и др.

Токарные резцы -

наиболее распространенный инструмент, применяется для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д. Слайд 25а — наружное обтачивание проходным отогнутым резцом; б — наружное

обтачивание прямым проходным резцом; в — обтачивание с подрезанием уступа

под прямым углом; г — прорезание канавки; д — обтачивание радиусной галтели; е — растачивание отверстия; ж и з — нарезание резьбы наружной и внутренней соответственноСлайд 26Приспособления для закрепления заготовок.

Для крепления заготовок на токарных станках

применяют двух-, трех- и четырех-кулачковые патроны с ручным и механизированным

приводом зажима.Трехкулачковый самоцентрирующий патрон

Слайд 27В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы

или круглые прутки большого диаметра.

В двухкулачковых самоцентрирующих патронах закрепляют различные

фасонные отливки и поковки; кулачки таких патронов, как правило, предназначены для закрепления только одной детали.В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков — детали прямоугольной или несимметричной формы.

Слайд 28В зависимости от формы и размеров обрабатываемых деталей применяют различные

центры.

Угол при вершине рабочей части центра обычно равен 60°.

а

— упорный; б — обратный;

в —полуцентр упорный;

г — со сферической рабочей частью;

д — с рифленой поверхностью рабочего конуса;

е — с твердосплавным наконечником

Слайд 29При обработке с большими скоростями резания и нагрузками применяют задние

вращающиеся центры.

Задний вращающийся центр.

Слайд 30Способ установки и закрепления заготовок на станке выбирают в зависимости

от их размеров, жесткости и требуемой точности обработки.

При соотношении l/D

(где l — длина обрабатываемой заготовки, мм; D — диаметр заготовки, мм) заготовки закрепляют в патроне;при 4 < l/D< 10 — в центрах или в патроне с поджимом задним центром;

Установка заготовок в патроне с поджимом задним центром:

1 — заготовка;

2 и 3 — резцы

Слайд 31при l/D> 10 — в центрах или в патроне и

центре задней бабки и с поддержкой люнетом

Люнеты:

а -

подвитый;6 - неподвижный:

Самой распространенной является установка обрабатываемой заготовки в центрах станка.

Слайд 324. Станки фрезерной группы

Фрезерование – лезвийная обработка с главным вращательным

движением инструмента и как минимум одним движением подачи, чаще заготовки.

Движение подачи перпендикулярно оси главного движения.Классификация фрезерных станков дана в таблице, где приведено девять типов станков шестой группы (кроме того фрезерные станки входят и в пятую группу зубо- и резьбообрабатывающих станов).

Слайд 33Каждый станок имеет свой шифр, первая цифра в котором обозначает

группу, вторая - его тип, третья и при необходимости четвертая

цифры обозначают характерные размеры станка.Слайд 34Например, в обозначении токарно-винторезного станка модели 6Н82:

цифра 6 означает

группу фрезерных станков;

буква Н — модернизацию станка;

цифра 8 —

тип консольный;цифра 2 – размер стола 320 х 1250 (мм).

Слайд 35Фрезерные станки имеют весьма широкую область применения и разделяются на

две основные группы: станки общего назначения и специализированные.

К первой

группе относятся станки консольные и бесконсольные, продольно-фрезерные, станки непрерывного фрезерования (карусельные и барабанные). Ко второй группе относятся станки копировально-фрезерные, зубофрезерные, резьбофрезерные, шпоночно-фрезерные, шлицефрезерные и др.

Слайд 36а — консольные вертикально-фрезерные станки; б — фрезерные станки непрерывного

действия (карусельные и барабанные); в — копировальные (вертикальные и горизонтальные)

станки; г — вертикально-фрезерные бесконсольные станки; д — продольно-фрезерные станки; е — широкоуниверсальные фрезерные станки (консольные и бесконсольные); ж — горизонтальные консольно-фрезерные станки.Слайд 37Вертикально – фрезерные станки наиболее распространены. Они предназначены для выполнения

различных фрезерных работ цилиндрическими, дисковыми, торцевыми, угловыми, концевыми, фасонными фрезами

в условиях единичного и серийного производства.1 – станина;

2 – коробка скоростей;

3 – консоль;

4 – коробка подач;

5 – стол;

6 – выдвижной хобот с серьгой.

Слайд 38Основными составными частями станка являются:

станина 1,предназначена для монтажа всех основных

частей станка;

коробка скоростей 2;

консоль 3, является базовым узлом, объединяющим

все остальные узлы;коробка подач 4, регулирует величину подачи;

стол 5, на котором закрепляют заготовки, зажимные и другие приспособления;

выдвижной хобот с серьгой 6, служит для закрепления кронштейна, поддерживающего конец фрезерной оправки;

Слайд 39Основные виды работ

а — фрезерование плоских поверхностей;

б —

фрезерование торца; в — фрезерование уступа; г — отрезка; д

— фрезерование канавки; е — фрезерование под углом ;ж — фрезерование фасонных поверхностей;з — фрезерование пазов на всю глубину и с маятниковой подачей

t — глубина резания, мм; В — ширина фрезерования, мм; Ds — направление движения подачи; Dr. — направление движения резания; Vs — скорость движения подачи.

Слайд 40Режущий инструмент – это фрезы. Многообразие работ, выполняемых на фрезерных

станках, обусловило большое разнообразие типов, форм и размеров фрез: цилиндрические,

торцовые, концевые, угловые, шпоночные, фасонные и др.а, б – цилиндрические;

в, г, д – торцевые;

е, ж – концевые;

з – шпоночные;

и – дисковые двух – и трехсторонние;

к – прорезные и отрезные;

л – угловые;

м – фасонные

Слайд 41Приспособления для установки заготовок

Приспособления для установки и закрепления заготовок на

фрезерных станках — это различные прихваты, подставки, угловые плиты, призмы,

машинные тиски, столы и вспомогательные инструменты, механизирующие и автоматизирующие закрепление заготовок и тем самым сокращающие вспомогательное время.Прихваты (а) используют для закрепления заготовок или каких-либо приспособлений непосредственно на столе станка. Схема закрепления на рисунке б.

1 – подставка;

2 – прихват;

3 – болты;

4 – деталь.

Слайд 42Если при обработке заготовок необходимо получить плоскости, расположенные под углом

одна к другой, то применяют угловые плиты: обычные (а) и

универсальные, допускающие поворот вокруг одной (б) или двух осей (в).Слайд 43Машинные тиски могут быть простыми неповоротными (а), поворотными (поворот вокруг

вертикальной оси, б), универсальными (поворот вокруг двух осей, в) и

специальными (например, для закрепления валов, г): с ручным, пневматическим, гидравлическим или пневмогидравлическим приводом.Слайд 44Столы для установки и закрепления заготовок бывают неповоротными (а) и

поворотными (б) с ручным, пневматическим, гидравлическим или электрическим приводом.

Поворотные

столы позволяют обрабатывать на станке фасонные поверхности заготовки, а также применять метод непрерывного фрезерования, когда во время обработки одной заготовки уже готовые детали снимают и на их место устанавливают новые заготовки. Слайд 455. Станки сверлильно-расточной группы

Данные станки предназначены для обработки отверстий

в сплошном материале, рассверливания, зенкерования и развертывания уже существующих в

заготовке отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и выполнения подобных операций сверлами, зенкерами, развертками, метчиками и другими инструментами.Слайд 47Модели станков обозначают буквами и цифрами.

Первая цифра обозначает, к

какой группе относится станок, вторая — к какому типу, третья

и четвертая цифры характеризуют размер станка или обрабатываемой заготовки.Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Слайд 48Например, в обозначении сверлильного станка модели 2Н135:

цифра 2 означает

группу сверлильных станков;

буква Н — модернизацию станка;

цифра 1 —

тип вертикальный;цифра 35 — максимальный диаметр обрабатываемого отверстия – 35 см.

Слайд 491 — колонна (станина);

2— двигатель;

3 — сверлильная головка;

4 — рукоятки переключения коробок скоростей и подач;

5 —

штурвал ручной подачи; 6 — лимб контроля глубины обработки; 7 — шпиндель;

8 — сопло охлаждения; 9 — стол;

10 — рукоятка подъема стола;

11 — фундаментная плита;

12 — шкаф электрооборудования.

Самым распространенным станком из сверлильной группы является вертикально – сверлильный станок.

Слайд 50Основные узлы станка:

На станине (колонне) 1 станка размещены основные узлы.

Станина имеет вертикальные направляющие, по которым перемещается стол 9 и

сверлильная головка 3, несущая шпиндель 7 и двигатель 2.Управление коробками скоростей и подач осуществляют рукоятками 4, ручную подачу — штурвалом 5.

Контроль глубины обработки производят по лимбу 6.

В некоторых моделях для электрооборудования предусмотрен шкаф 12.

Фундаментная плита 11 служит опорой станка.

Стол станка служит для закрепления заготовки. Он может быть подвижным (от рукоятки 10 через коническую пару зубчатых колес и ходовой винт), неподвижным (съемным) или поворотным (откидным).

Слайд 51В вертикально-сверлильных станках главным движением (Dr) является вращение шпинделя с

закрепленным в нем инструментом, а движением подачи (Dv) — вертикальное

перемещение шпинделя.Заготовку обычно устанавливают на стол станка или на фундаментную плиту, если она имеет большие габаритные размеры.

Соосность отверстий заготовки и шпинделя достигается перемещением заготовки.

Слайд 52На современных сверлильных станках осуществляют следующие работы:

а — сверление; б

— рассверливание; в — зенкерование; г — зенкование; д —

развертывание; е — раскатывание; ж – нарезание внутренней резьбы; з — подрезании (цекование) торцовСлайд 53Режущий инструмент:

Отверстия на сверлильных станках обрабатывают различными режущими инструментами: сверлами,

зенкерами, зенковками, развертками, резцами и метчиками.

В зависимости от назначения сверла

по конструкции подразделяются на спиральные, перовые, центровочные, сверла для глубокого сверления и другие обеспечивают шероховатость Ra 12,5…3,2.Спиральное сверло

Слайд 54Ввиду того, что зенкер предназначен для обработки уже имеющихся отверстий,

у него отсутствует поперечная режущая кромка.

В отличие от сверл он

имеет три или четыре режущих зуба, на каждом из которых имеется главная и вспомогательная режущие кромки. Наличие большего количества режущих кромок обеспечивает более высокую производительность и точность обработки по сравнению со сверлением. Обработка зенкерованием обеспечивает шероховатость

Ra 6,3 …1,25

Слайд 55Развертка – осевой режущий инструмент, предназначенный для предварительной и окончательной

обработки отверстий с точностью, соответствующей 6…11 – му квалитету, и

шероховатостью Ra 2,5…0,32 мкм.Метчик предназначен для образования резьбы в отверстиях.

Слайд 56 Приспособления для сверлильных станков

При обработке деталей разной формы и

размеров их необходимо надежно закрепить на станке, для чего применяются

различные приспособления.Детали плоской формы очень часто закрепляются в тисках или прижимаются к поверхности стола станка с помощью различных прижимов;

Слайд 57Для сверления отверстий на боковых поверхностях цилиндрических деталей их устанавливают

на призмах;

Для обработки отверстий на деталях сложной формы используются угольники;

Для

сверления нескольких отверстий в деталях, выпускаемых небольшими партиями, используют шаблоны, а при обработке больших партий используют кондукторы;1 – крышка кондуктора; 2 – втулки; 3 – деталь.

Слайд 58Для крепления сверл, разверток, зенкеров и других режущих инструментов в

шпинделе сверлильного станка применяют следующие вспомогательные инструменты: переходные сверлильные втулки,

сверлильные патроны, оправки и т.д.Переходные конические втулки служат для крепления режущего инструмента с коническим хвостовиком.

Наружные и внутренние поверхности переходных втулок выполняют с конусом Морзе семи номеров от (0 до 6) по ГОСТ 8522—70.

Втулку вместе со сверлом вставляют в конусное гнездо шпинделя станка.

Если одной втулки недостаточно, то применяют несколько переходных втулок, вставляя одну в другую.

Слайд 59Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком

диаметром до 20 мм.

В трехкулачковом сверлильном патроне инструменты закрепляют ключом.

Для

зажима сверл малого диаметра с цилиндрическими хвостовиками часто используют цанговые патроны.Слайд 60Расточные станки:

Расточные станки применяются для обработки отверстий в крупных и

средних заготовках корпусных деталей, отверстий с точно координированными осями, требующих

высокой точности размеров и чистоты поверхности.На расточных станках выполняется в основном растачивание отверстии специальными расточными резцами или блоками. Также может производиться сверление, зенкерование и развертывание отверстий, обрабатываются наружные цилиндрические поверхности, плоские торцевые поверхности, нарезаются наружные и внутренние резьбы, производится фрезерование всеми видами фрез.

Слайд 61Горизонтально-расточные станки являются наиболее распространенным типом расточных станков

1 –

станина;

2 – стойка;

3 – шпиндельная бабка;

4 – планшайба;

5 – суппорт;

6

– шпиндель;7 – задняя стойка;

8 – подвижный подшипник;

9 – салазки;

10 – каретка; 11 – стол.

Слайд 62Назначение основных узлов станка:

На правом конце станины 1 установлена стойка

2, несущая шпиндельную бабку 3. Режущие инструменты закрепляются в расточном

шпинделе 6 и радиальном суппорте 5 планшайбы 4;При установке длинных оправок (борштанг) один конец закрепляется в шпинделе, а другой в подвижном подшипнике 8 задней стойки 7, расположение которой может изменяться;

По горизонтальным направляющим которой перемещается стол 11 с обрабатываемой заготовкой. Конструкция стола позволяет осуществлять продольную подачу перемещением салазок 9, поперечную подачу с помощью каретки 10, а также точный поворот заготовки на заданный угол относительно вертикальной оси.

Слайд 63На горизонтально-расточном станке обрабатывают отверстия, наружные цилиндрические и плоские (торцевые)

поверхности, уступы, канавки, конические отверстия, наружную и внутреннюю резьбу.

Растачивание отверстий

является основным типом обработки. При обработке достигается высокая точность, при этом исправляется погрешность геометрической формы отверстия, а также положение оси чернового отверстия.Слайд 646. Шлифовальные станки

Металлорежущие станки для обработки заготовок абразивным инструментом

образуют группу, состоящую из шлифовальных, полировальных, доводочных и заточных станков.

Шлифовальные станки обеспечивают шероховатость обрабатываемой поверхности Ra 1,25...0,02 мкм.

На шлифовальные станки поступают главным образом заготовки после предварительной механической и термической обработки с минимальными припусками на обработку.

Слайд 66Модели станков, работающих абразивным инструментом обозначены цифрами и (при необходимости)

буквой

Группа шлифовальных станков обозначена цифрой 3 (первая цифра в обозначении

модели). Вторая цифра указывает тип станка: 1 — круглошлифовальные станки; 2 — внутришлифовальные; 3 — обдирочно-шлифовальные; 4 — специализированные шлифовальные станки; 6 — заточные; 7 — плоскошлифовальные с прямоугольным или круглым столом; 8 — притирочные и полировальные; 9 — специальные станки, работающие абразивным инструментом.

Когда необходимо указать, что рассматриваемая конструкция станка усовершенствована, т.е. принадлежит к новому поколению станков, то в условное обозначение вводят букву (например, ЗА64).

Третья цифра указывает основную техническую характеристику станка.

Слайд 67Наибольшее распространение получил плоскошлифовальный станок.

1 – станина; 2 – панель;

3

– маховик;

4 – пульт управления;

5 – стол; 6 –

кожух;7 – шлифовальный круг;

8 – маховик; 9 – стойка;

10 – шлифовальная бабка;

11 – шпиндель шлифовального круга;

12 – магнитная плита;

13 – гидростанция;

14 – насос.

Слайд 68Основные узлы плоскошлифовального станка:

станина станка 1, на которой установлены все

узлы станка;

стол 5, совершающий возвратно-поступательное перемещение от гидроцилиндра, расположенного в

станине;магнитная плита 12, закрепленная на столе, с помощью которой закрепляются заготовки;

стойка 9, несущая шлифовальную бабку 10 с горизонтальным шпинделем шлифовального круга 11, закрытого кожухом 6;

работа механизмов подач осуществляется от гидроцилиндров, в которые поступает масло от гидростанции 13, управляемой от панели 2;

Слайд 69работа механизмов подач осуществляется от гидроцилиндров, в которые поступает масло

от гидростанции 13, управляемой от панели 2;

установочные ручные перемещения стола

(в продольном направлении) осуществляются маховиком 3, а шлифовальной бабки (в вертикальном направлении) — маховиком 8;включение и выключение станка производят с пульта управления 4;

СОЖ поступает из бака с помощью насоса 14.

Слайд 70Зерна абразивных материалов являются режущими элементами абразивных инструментов.

Основным видом

абразивных инструментов являются шлифовальные круги.

Слайд 71В зависимости от вида обрабатываемых поверхностей различаются следующие способы шлифования:

наружное круглое, внутреннее круглое, плоское и шлифование фасонных поверхностей.

При

всех способах шлифования главным движением является вращение шлифовального круга, а характер движений подачи определяется схемой шлифования. Наружное круглое шлифование применяется для обработки наружных поверхностей типа тел вращения (цилиндрических, конических, канавок и т.п.).

Слайд 72При круглом шлифовании с продольной подаче инструмент имеет главное движение,

заготовка совершает вращательное движение.

Шлифование с поперечной подачей или врезное шлифование

применяется для обработки заготовок небольшой длины.Слайд 73При глубинном шлифовании шлифовальный круг сразу устанавливается на полную глубину

шлифования.

Бесцентровое шлифование используется в крупносерийном и массовом производстве.

Слайд 74При круглом внутреннем шлифовании различают обычное (е) и планетарное (д)

шлифование. При обычном внутреннем шлифовании все движения аналогичны движениям при

наружном шлифовании с продольной подачей.Слайд 75Плоское шлифование осуществляется периферией или торцом круга. Движение продольной подачи

может быть прямолинейным (ж, з) или круговым (и, к).

Слайд 76Шлифование – это процесс резания материалов с помощью абразивного инструмента,

режущими элементами которого являются зерна абразивных материалов.

Абразивные материалы – это

вещества, обладающие чрезвычайно высокой твердостью, теплостойкостью и износостойкостью. В промышленности находят применение как естественные, так и искусственные абразивные материалы.

К естественным абразивным материалам относятся алмаз, корунд, наждак и некоторые другие. Однако ввиду того, что свойства этих материалов нестабильны, а запасы их ограничены, основное применение в промышленности получили искусственные материалы. К искусственным абразивным материалам относятся электрокорунд, карборунд, карбид бора, синтетические алмазы и сверхтвердые материалы, полученные на основе кубического нитрида бора.

Слайд 77Электрокорунд представляет собой кристаллический оксид алюминия (Аl203). Чем выше содержание

кристаллического оксида алюминия в электрокорунде, тем выше его режущие свойства.

Электрокорунд применяется для шлифования сталей, чугунов и цветных металлов. Абразивные инструменты из монокорунда предназначены для получистового и чистового шлифования деталей из цементированных, закаленных и высоколегированных сталей.Карбид бора (В4С) отличается чрезвычайно высокой твердостью, по очень хрупок и дорог. Используется в основном в виде несвязанных абразивных зерен для доводки твердосплавного режущего инструмента, притирки, резки драгоценных камней и т. д.

Слайд 78Синтетические алмазы имеют большую остроту режущих кромок по сравнению с

естественными и потому более производительны в качестве абразивного инструмента.

Алмаз

имеет чрезвычайно высокие режущие свойства, так как он является самым твердым веществом, обладает очень высокой теплопроводностью и износостойкостью, имеет малый коэффициент трения по металлу. Однако он недостаточно теплостоек (до 800 °С), что позволяет его использовать в основном для обработки хрупких материалов, цветных металлов и неметаллов.Кубический нитрид бора (КНБ) — эльбор, боразон и другие — синтетический сверхтвердый материал близок по твердости к алмазам, но имеет теплостойкость почти вдвое более высокую (до 1500°С). Высокая теплостойкость и малое химическое сродство с железом позволяет успешно использовать его для обработки высокопрочных и закаленных сталей и сплавов на основе железа.

Слайд 79Устройства для установки и закрепления шлифовальных кругов.

Шлифовальные круги диаметром

30…100 мм свободно надевают на шпиндель станка.

Шлифовальные круги диаметром

свыше 100 мм закрепляют на переходных фланцах при свободной посадке круга на шейку фланцев.Устройства для установки и крепления шлифовальных кругов:

1 – шпиндель; 2 – фланцы;

3 – шлифовальные круги;

4 – прокладки; 5 – гайки;

6,7 – переходные фланцы;

8 – кольцевой паз; 9 – винты.

Слайд 80Устройства для установки и закрепления заготовок на шлифовальных станках.

Электромагнитная

плита:

1 – корпус;

2 – немагнитные прослойки; 3 – рукоятка;

4 – катушки; 5 – сердечники; 6 – крышка.

Магнитная плита с постоянными магнитами в отличие от электромагнитных не нуждаются в питании от источников энергии:

Магнитная плита с постоянными магнитами:

1,2 – железные пластины; 3 – немагнитные прослойки; 4 – рукоятка; 5 – постоянные магниты.

Слайд 81Лекальные тиски отличаются от обычных машинных тисков точностью изготовления и

возможностью кантования:

Лекальные тиски для закрепления шлифуемых заготовок:

1 – неподвижная губка;

2 – мерный штифт; 3 – подвижная губка; 4 – корпус; 5 – винт.Слайд 82Станки с ЧПУ имеют расширенные технологические возможности при сохранении высокой

надежности работы.

Конструкция станков с ЧПУ должна, как правило, обеспечить совмещение

различных видов обработки (точение — фрезерование, фрезерование — шлифование), удобство загрузки заготовок, выгрузки деталей (что особенно важно при использовании промышленных роботов), автоматическое или дистанционное управление сменой инструмента и т.д.Повышение точности обработки достигается высокой точностью изготовления и жесткостью станка, превышающей жесткость обычного станка того же назначения, для чего производят сокращение длины его кинематических цепей: применяют автономные приводы, по возможности сокращают число механических передач.

7. Станки с ЧПУ

Слайд 83Приводы станков с ЧПУ должны также обеспечивать высокое быстродействие.

Числовое программное

управление (ЧПУ) — это управление, при котором программу задают в

виде записанного на каком-либо носителе массива информации.По технологическому назначению и функциональным возможностям системы ЧПУ подразделяют на четыре группы:

позиционные, в которых задают только координаты конечных точек положения исполнительных органов после выполнения ими определенных элементов рабочего цикла;

Примером применения систем ЧПУ являются сверлильные, расточные и координатно-расточные станки.

Слайд 84контурные или непрерывные, управляющие движением исполнительного органа по заданной криволинейной

траектории (пример: токарные, фрезерные и круглошлифовальные станки);

универсальные (комбинированные), в которых

осуществляется программирование как перемещений при позиционировании, так и движения исполнительных органов по траектории, а также смены инструментов и загрузки - выгрузки заготовок (многоцелевых токарных и сверлильно-фрезерно-расточных станков);многоконтурные системы, обеспечивающие одновременное или последовательное управление функционированием ряда узлов и механизмов станка (бесцентровые круглошлифовальные станки, в которых от систем ЧПУ управляют различными механизмами: правки, подачи бабок и т.д.).

Слайд 85Расположение осей координат в станках с ЧПУ (а); правосторонняя система

координат (б)

Для станков с ЧПУ стандартизованы направления перемещений и их

символика. Исходный осью (ось Z) является ось рабочего шпинделя. Если эта ось поворотная, то ее положение выбирают перпендикулярно плоскости крепления детали. Положительное направление оси Z – от устройства крепления детали к инструменту. Тогда оси X и Y расположатся так, как это показано на рисунке.Слайд 86Токарные станки с ЧПУ:

Токарные станки с ЧПУ предназначены для наружной

и внутренней обработки сложных заготовок типа тел вращения.

Они составляют

самую значительную группу по номенклатуре в парке станков с ЧПУ.Токарный станок с ЧПУ:

1,2 – револьверные головки

Слайд 87Фрезерные станки с ЧПУ:

Фрезерные станки с ЧПУ предназначены для обработки

плоских и пространственных поверхностей заготовок сложной формы.

Конструкции фрезерных станков

с ЧПУ аналогичны конструкциям традиционных фрезерных станков, отличие от последних заключается в автоматизации перемещений по управляющей программе при формообразовании.Фрезерные станки с ЧПУ

Слайд 88Сверлильные станки с ЧПУ:

Вертикально – сверлильные станки с ЧПУ в

отличие от аналогичных станков с ручным управлением оснащены крестовыми столами,

автоматически перемещающими заготовку по осям X и Y, в результате чего отпадает необходимость в кондукторах или в ее предварительной разметке.Радиально – сверлильные станки с ЧПУ имеют подвижную по оси X колонну, подвижный по оси Y рукав со шпиндельной бабкой, в которой смонтирован сверлильный шпиндель, перемещающийся по оси Z.

Слайд 89Шлифовальные станки с ЧПУ:

Использование ЧПУ для управления бесцентровыми круглошлифовальными станками

позволяет существенно упростить конструкции ряда механических узлов: устройств правки (в

результате отказа от копирных линеек, механизмов подачи алмазов и т.д.), приводов продольного перемещения устройств правки, механизмов тонкой подачи шлифовального и ведущего кругов, контрольных и контрольно-подналадочных устройств и др.Слайд 908. Зубонарезание

Зубчатые передачи являются наиболее распространенными и важными из всех

типов передач, применяемых в технике.

Они делятся на цилиндрические, конические,

винтовые, гипоидные, червячные, спироидные. Формы и размеры зубчатых колес определяются величиной модуля т, равного отношению диаметра делительной окружности к числу зубьев колеса m = D/z.

Изготовление зубчатых колес может осуществляться двумя методами: копирования и обкатки.

Слайд 918.1. Нарезание зубчатых колес методом копирования

Метод копирования основан на том,

что каждая впадина нарезаемого зубчатого колеса 2 образуется фрезерованием ее

фасонной фрезой 1, форма которой соответствует форме впадины между зубьями колеса.Для этого чаще используются дисковые модульные фрезы 1 (а), а иногда концевые модульные фрезы 1 (б) на вертикально-фрезерных станках.

Слайд 92При таком методе за один проход на заготовке нарезается одна

впадина, а затем с помощью делительной головки заготовка поворачивается на

1/z часть окружности для фрезерования следующей впадины (z — число зубьев зубчатого колеса).Нарезание зубчатых колес методом копирования не обеспечивает высокой точности профиля и допускается в тех случаях, когда возможно использовать зубчатые колеса с неточным профилем, а также для предварительного нарезания колес больших модулей.

Производительность этого метода невысока. Однако для этого способа не требуется сложных станков и работу можно выполнять на универсальных фрезерных станках относительно несложным и недорогим режущим инструментом.

Слайд 938.2. Нарезание зубчатых колес методом обкатки

Нарезание зубьев по методу обкатки

производится на специальных зубофрезерных, зубодолбежных и зубострогальных станках.

Нарезание зубчатых колес

на зубофрезерных станках основано на имитации работы червячной пары, в которой в роли червяка выступает режущий инструмент — червячная модульная фреза 1, а заготовка 2 имитирует червячное зубчатое колесо.Слайд 941 – станина;

2 – неподвижная стойка;

3 – суппорт;

4 – стойка;

5

– вращающийся стол;

6 – салазки.

Зубофрезерный станок

Слайд 95Назначение основных узлов станка:

На станине 1 закрепляется неподвижная стойка 2,

по вертикальным направляющим которой может перемещаться фрезерный суппорт 3.

На

шпинделе фрезерного суппорта устанавливается червячная фреза, совершающая главное вращательное движение V.Заготовки устанавливаются и закрепляются на оправке вращающегося стола 5, совершающего круговую подачу Sкр.

Салазки 6 обеспечивают столу с заготовками и стойке 4 горизонтальную подачу Sr пи направляющим станины 1.

Слайд 96Обработка зубчатых колес на зубодолбежных станках также производится методом обкатки.

При этом имитируется работа пары сопряженных цилиндрических зубчатых колес.

В

этом случае режущим инструментом является зуборезный долбяк 1, представляющий собой цилиндрическое зубчатое колесо с модулем, равным модулю нарезаемого колеса 2.Слайд 97На зубодолбежных станках нарезаются прямозубые и косозубые колеса. Зубодолбление по

сравнению с зубофрезерованием червячными фрезами более производительно при малых модулях

(m < 2,5).Только методом зубодолбления можно нарезать блоки зубчатых колес с близко расположенными венцами, а также колес с внутренним зацеплением.

Слайд 98Также возможно нарезание зубчатых колес с помощью зубострогальных станков.

По

методу воспроизводства зацепления зубчатого колеса с рейкой работают зубострогальные станки,

на которых нарезаются цилиндрические и конические колеса.При строгании зубьев цилиндрических колес режущим инструментом является зуборезная гребенка.

Слайд 99В процессе работы режущий инструмент совершает подобно долбяку главное возвратно-поступательное

движение, осуществляя процесс резания. Деталь получает медленное вращение и поступательное

перемещение вдоль зуборезной гребенки, осуществляя движение обкатки.При строгании зубьев воспроизводится зацепление нарезаемого колеса 1 с двумя резцами 2.

Слайд 1009. Технические возможности металлорежущего оборудования

Точность большинства изделий машиностроения является

важнейшей характеристикой их качества.

Ниже приведены таблицы точности и чистоты

обработки при точении, фрезеровании, шлифовании, сверлении и зенкеровании.IT – допуск; Rа – параметр шероховатости поверхности.