Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Сварочное производство

Содержание

- 1. Сварочное производство

- 2. Теоретические основы сваркиСварка — это процесс получения

- 3. Сущность процесса сварки заключается в возникновении атомно-молекулярных

- 4. В зависимости от метода активации образование связей

- 5. Слайд 5

- 6. Слайд 6

- 7. Свариваемость – технологическое свойство металла или сочетания

- 8. Критерии свариваемости окисляемость металла при сварке;сопротивляемость образованию

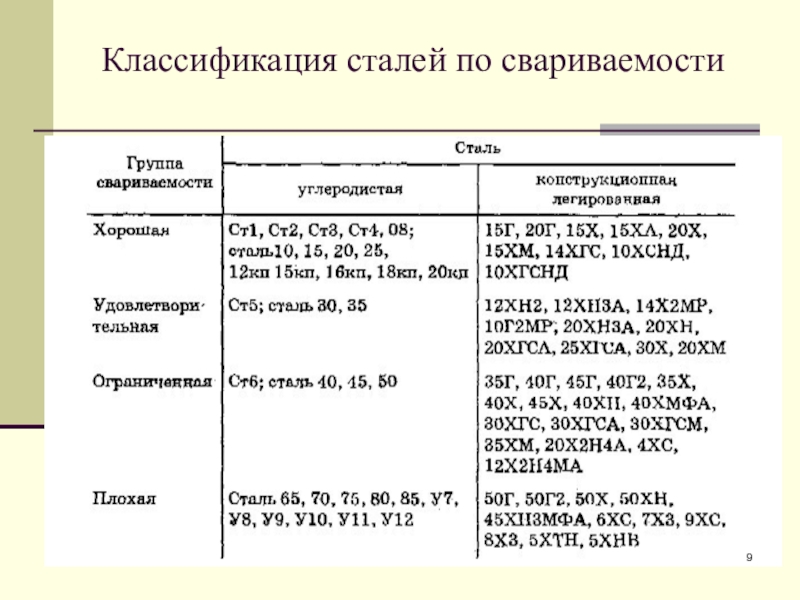

- 9. Классификация сталей по свариваемости

- 10. Группы технологической свариваемости сталейI. Хорошая - Сварные

- 11. Группы технологической свариваемости сталей (продолжение)III. Ограниченная -

- 12. Неоднородность механических свойств различных зон сварного соединения

- 13. Слайд 13

- 14. Слайд 14

- 15. Сварка плавлениемПри сварке плавлением детали соединяют за

- 16. Типы сварных соединений. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей.

- 17. Слайд 17

- 18. Этапы возбуждения дуги

- 19. Электрические свойства дуги описываются статической вольт-амперной характеристикой,

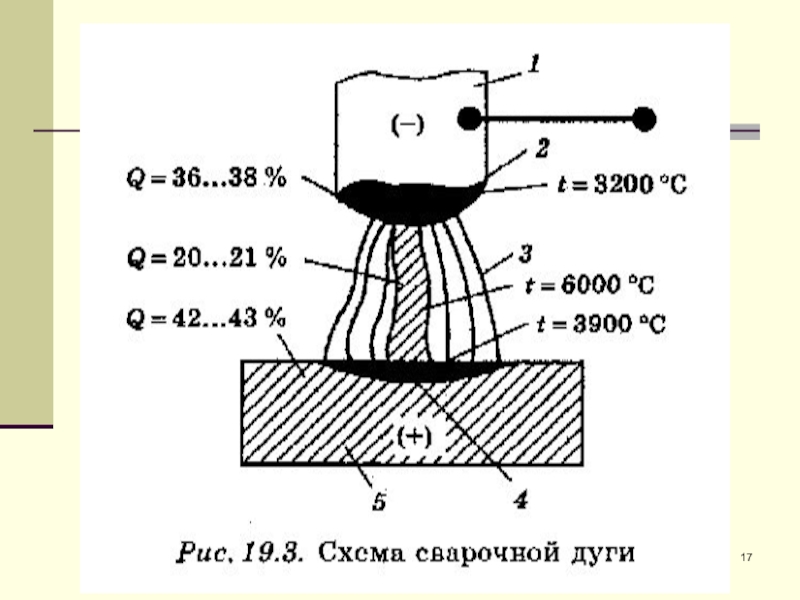

- 20. Тепловые свойства дуги

- 21. Источники тока для питания сварочной дуги характеризуются внешней волът-амперной характеристикой.

- 22. Слайд 22

- 23. Источники питания электрической дуги характеризуются рядом параметров

- 24. Трансформатор с отдельной дроссельной катушкой

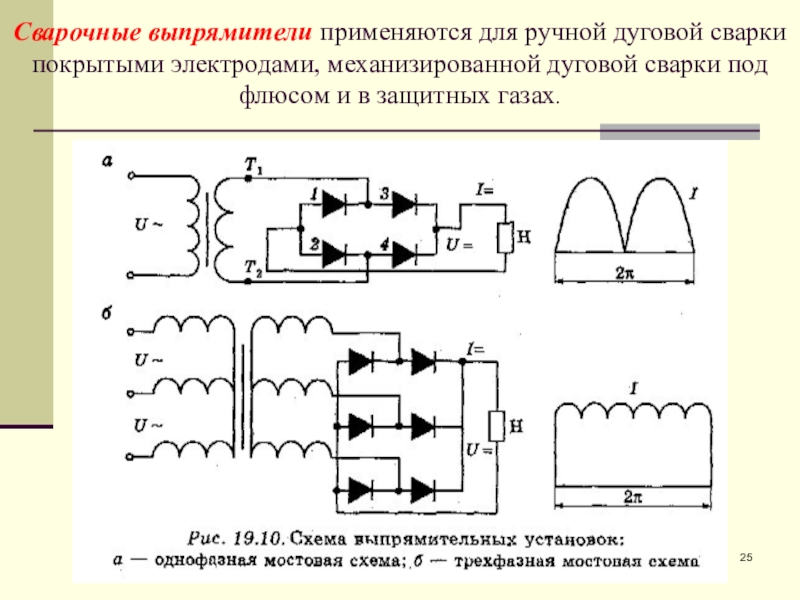

- 25. Сварочные выпрямители применяются для ручной дуговой сварки

- 26. Сварочные генераторы применяются для ручной дуговой сварки

- 27. Источники питания дуги постоянным током (выпрямители и

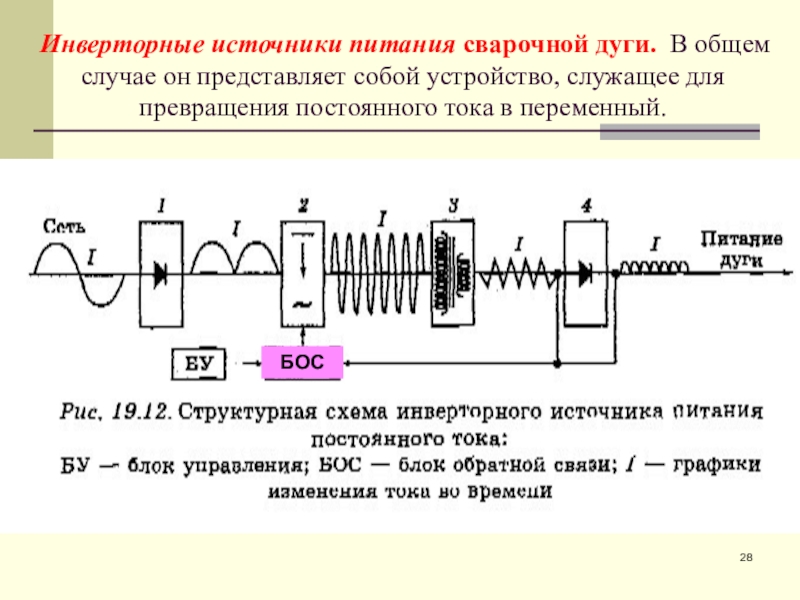

- 28. Инверторные источники питания сварочной дуги. В

- 29. Инверторные источники питания обеспечивают: легкое возбуждение дуги

- 30. Схема дуговой электросварки

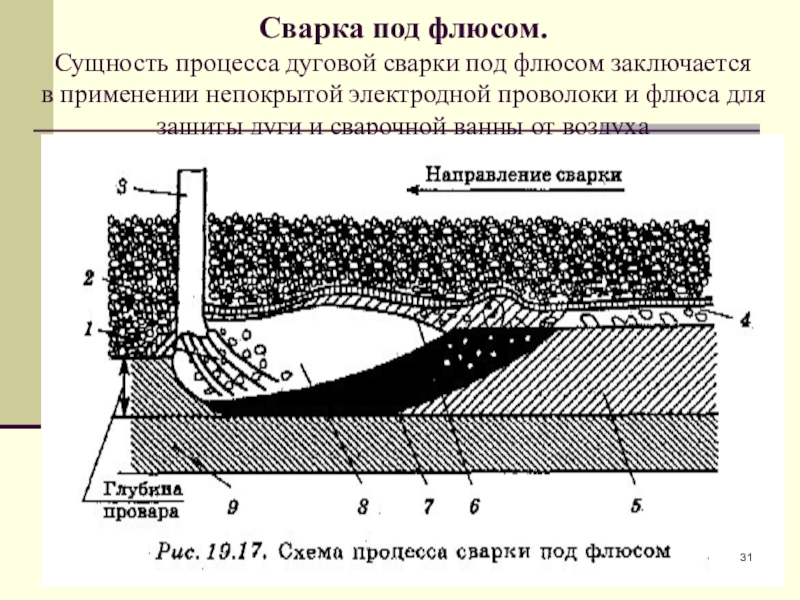

- 31. Сварка под флюсом. Сущность процесса дуговой

- 32. Схема автоматической дуговой сварки под флюсом

- 33. Слайд 33

- 34. Преимущества перед ручной дуговой сваркой:

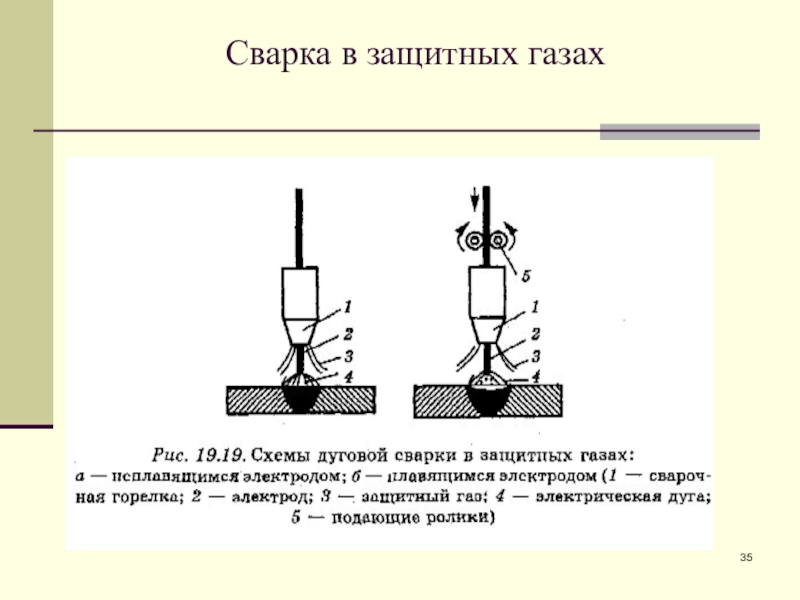

- 35. Сварка в защитных газах

- 36. Особенности сварки в защитных газах□ высокая степень

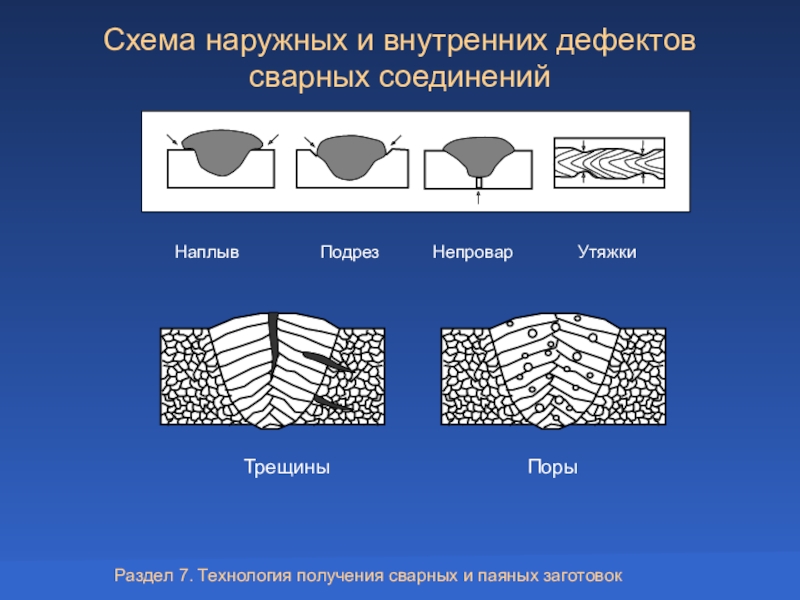

- 37. Схема наружных и внутренних дефектов

- 38. Продольные трещины: а, б – в сварном шве; в - в основном металле

- 39. Поперечная трещина в сварном шве (а) и кратерные трещины (б, в).

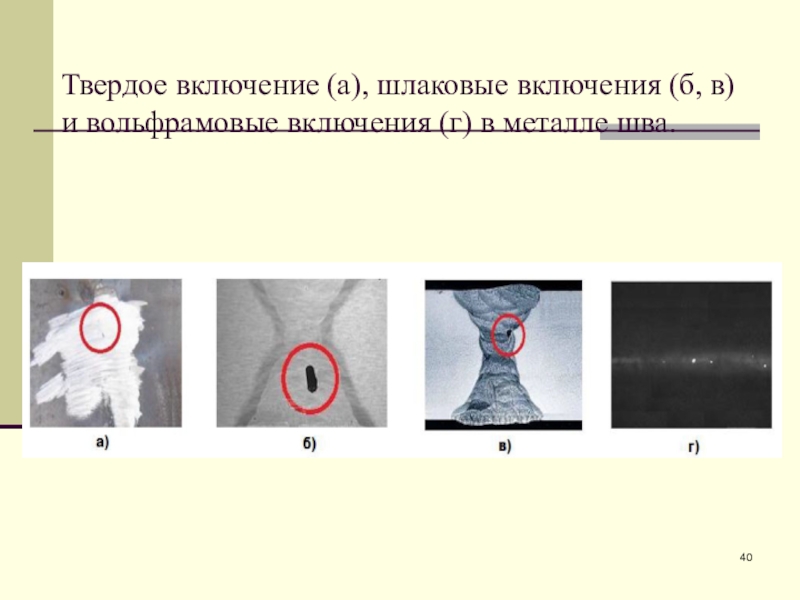

- 40. Твердое включение (а), шлаковые включения (б, в) и вольфрамовые включения (г) в металле шва.

- 41. Несплавления и непровары в сварных швах:

- 42. Деформация сварных изделий от поперечной усадки наплавленного

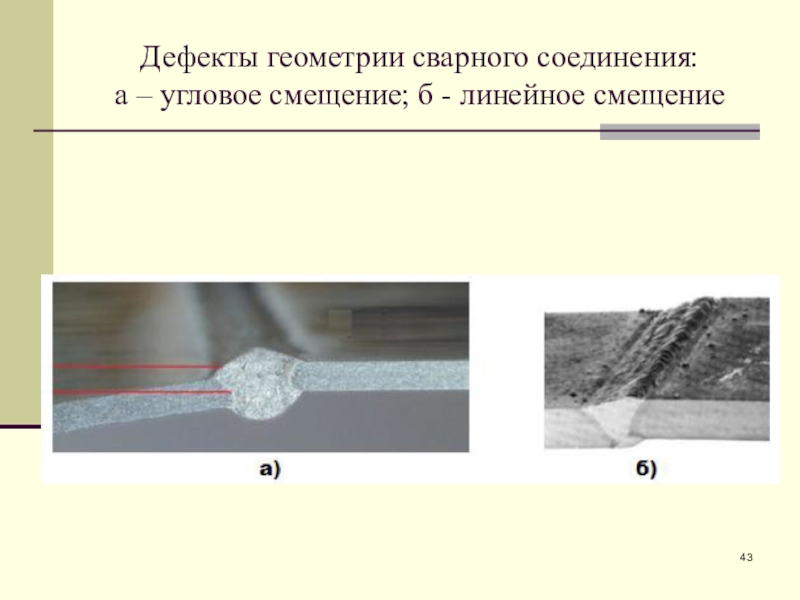

- 43. Дефекты геометрии сварного соединения: а – угловое смещение; б - линейное смещение

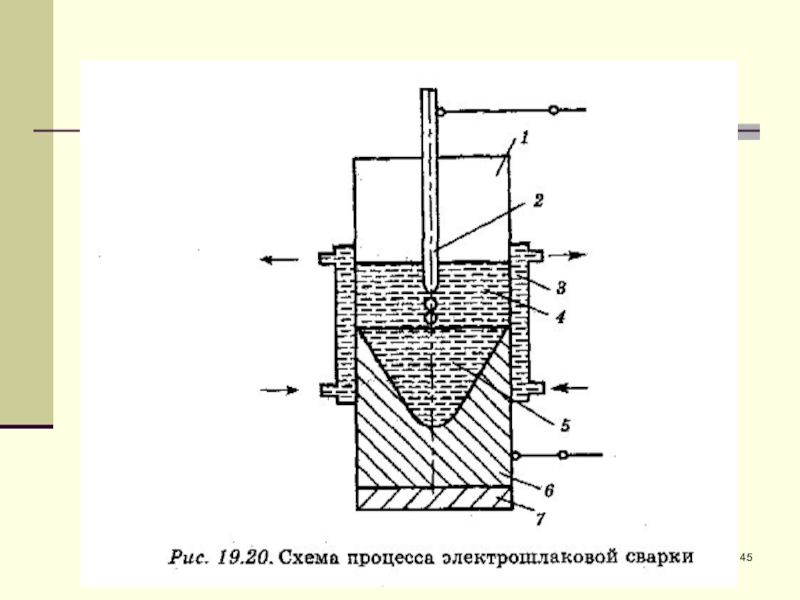

- 44. Электрошлаковая сваркаПри электрошлаковой сварке источником теплоты для

- 45. Слайд 45

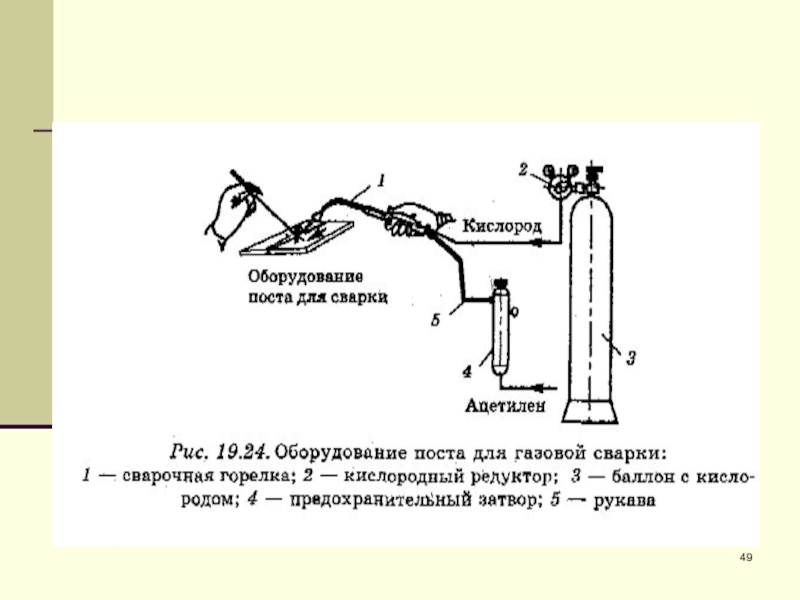

- 46. Газовая сваркаПри газовой сварке нагрев кромок соединяемых

- 47. Схема газовой сварки и строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине

- 48. Технологические особенности газовой сварки

- 49. Слайд 49

- 50. Оборудование

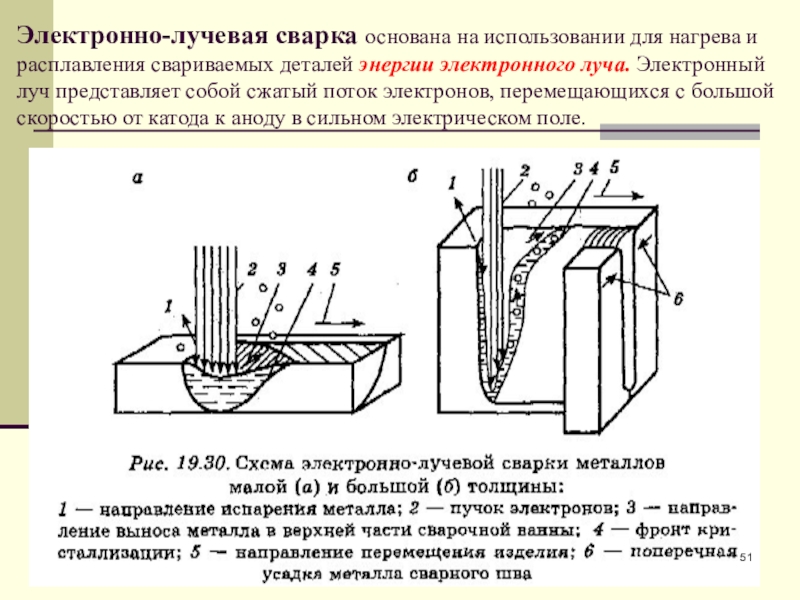

- 51. Электронно-лучевая сварка основана на использовании для нагрева

- 52. При лазерной сварке нагрев и плавление металла

- 53. Плазменная сварка

- 54. Термическая резка Получили распространение несколько способов термической резки металлов:газокислородная; кислородно-флюсовая; дуговая резка металлическим электродом; кислородно-дуговая; воздушно-дуговая; плазменно-дуговая.

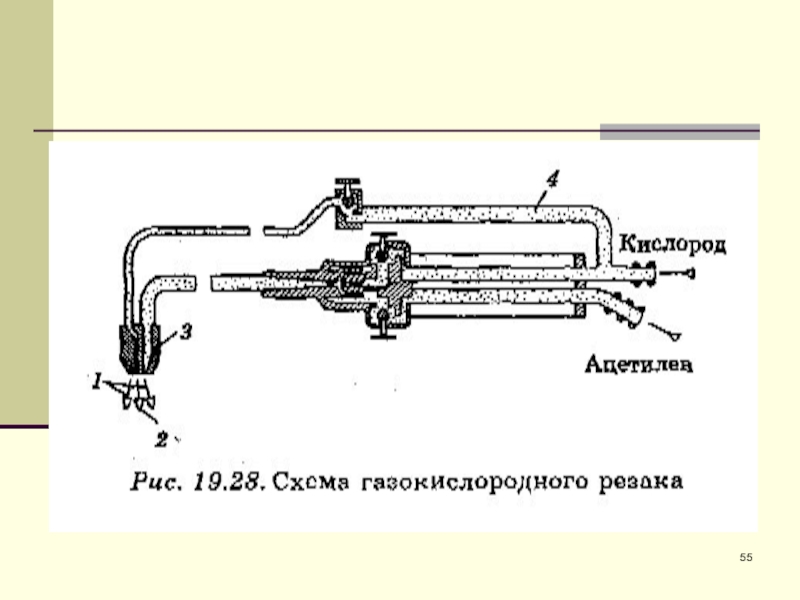

- 55. Слайд 55

- 56. Сварка давлениемКонтактная электрическая сварка является основным

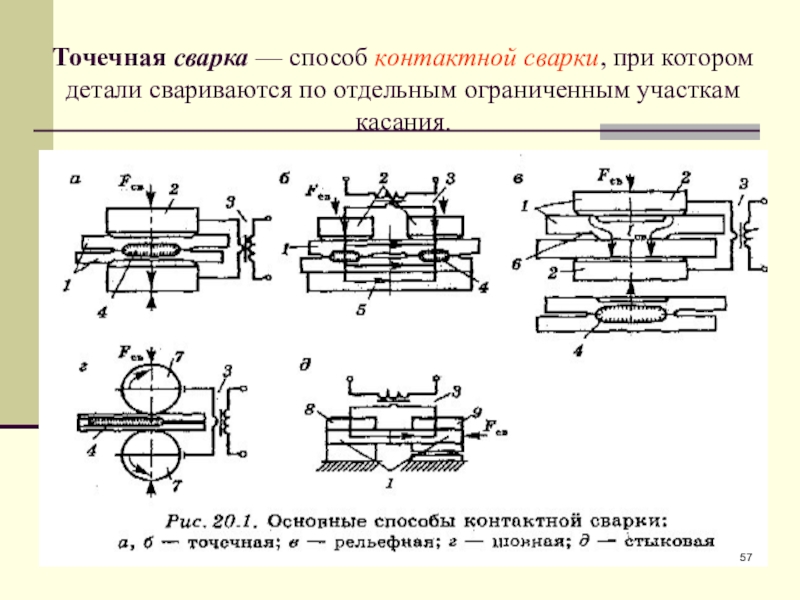

- 57. Точечная сварка — способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания.

- 58. Схема, стадии и циклограмма

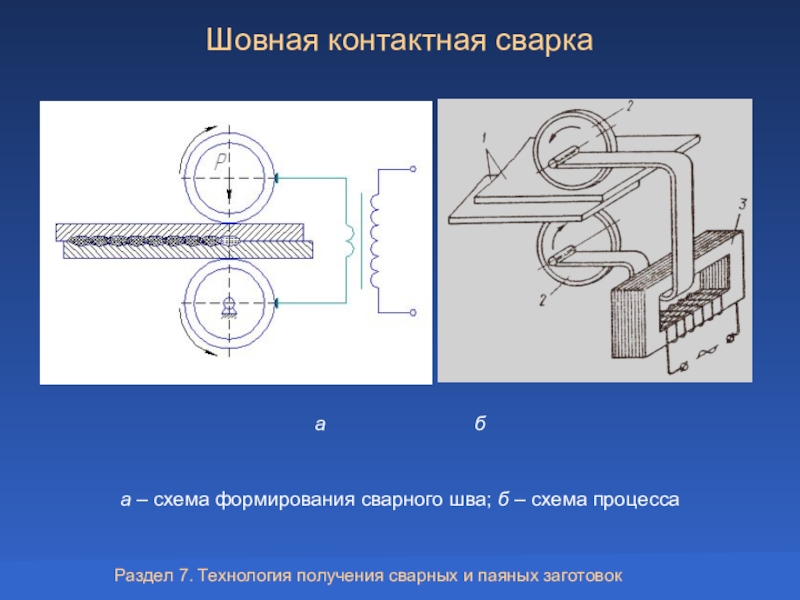

- 59. Шовная контактная сварка а ба – схема формирования сварного шва; б – схема процесса

- 60. Схема, стадии и циклограмма стыковой

- 61. Оборудование для контактной сваркиСовременное сварочное оборудование можно

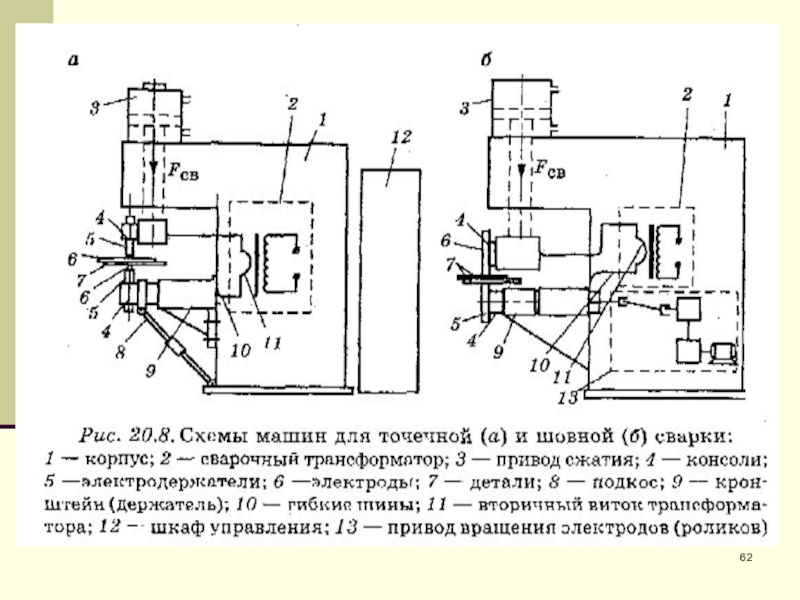

- 62. Слайд 62

- 63. Слайд 63

- 64. Сварка трением является одной из разновидностей сварки

- 65. Слайд 65

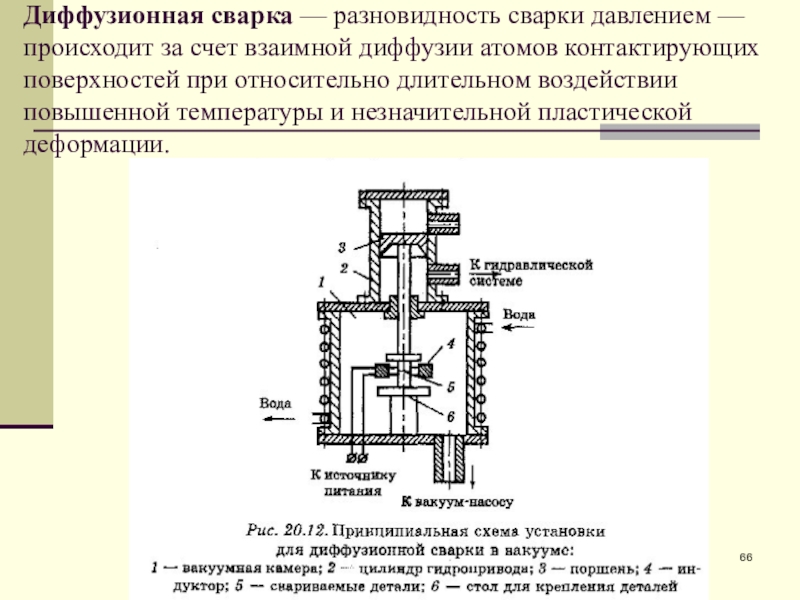

- 66. Диффузионная сварка — разновидность сварки давлением —происходит

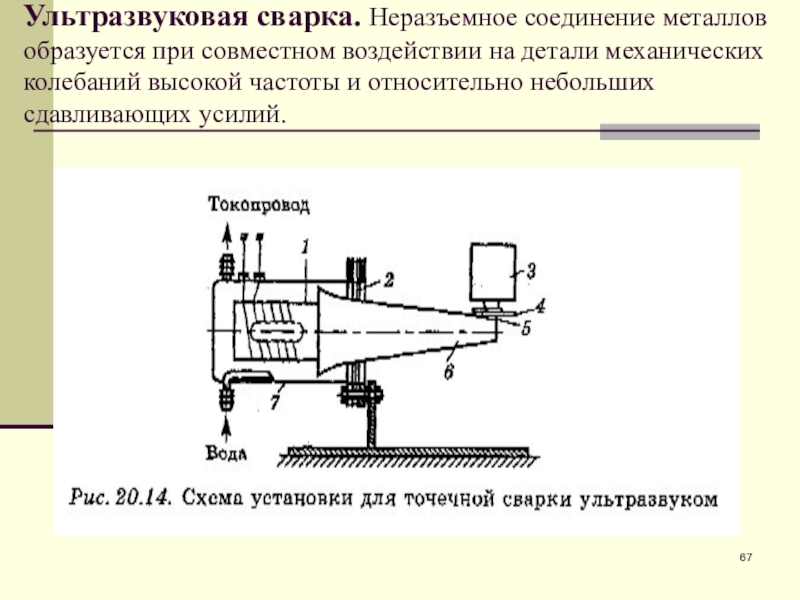

- 67. Ультразвуковая сварка. Неразъемное соединение металлов образуется при

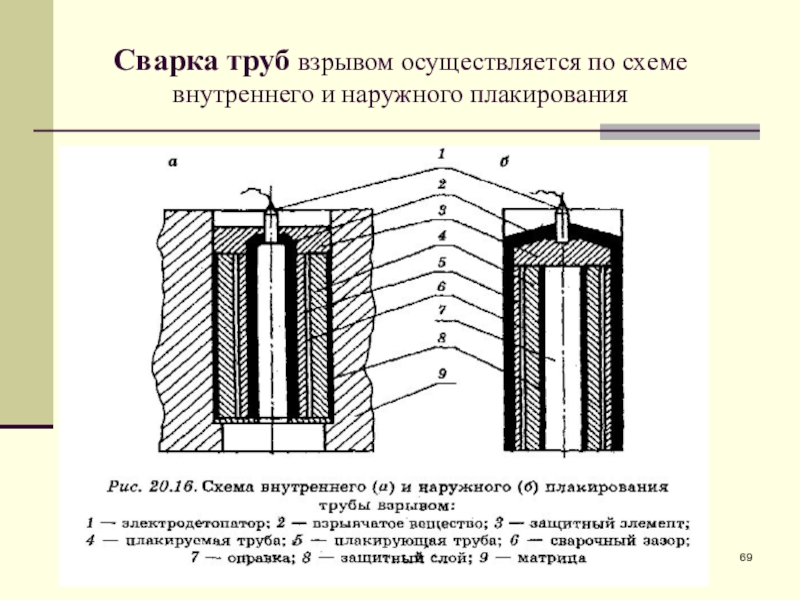

- 68. Сварка взрывом — это процесс соединения материалов,

- 69. Сварка труб взрывом осуществляется по схеме внутреннего и наружного плакирования

- 70. Цельносварная рама автомобиля-самосвала БелАЗ

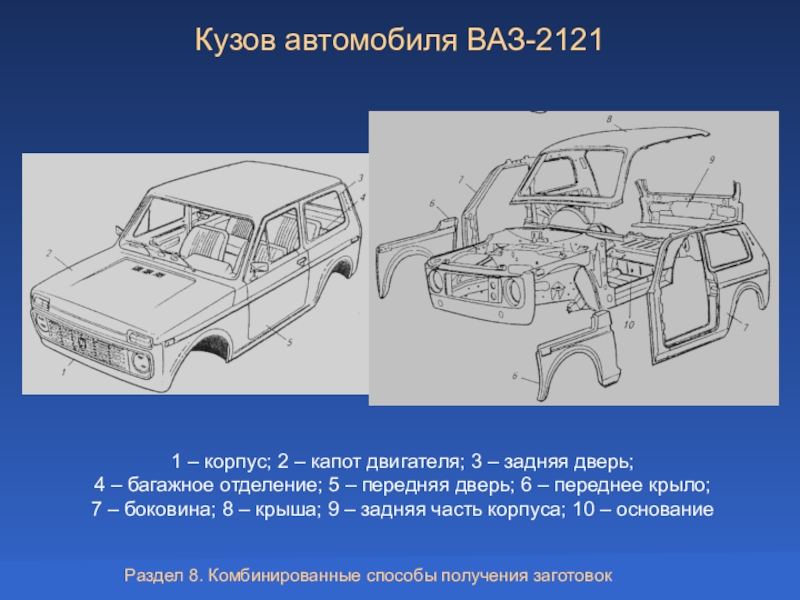

- 71. Кузов автомобиля ВАЗ-2121 1 – корпус; 2

- 72. Пайка Пайка – процесс получения неразъемного соединения

- 73. Слайд 73

- 74. Скачать презентанцию

Теоретические основы сваркиСварка — это процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми (свариваемыми) частями при их местном нагреве (сварка плавлением), пластическом деформировании или совместном действии того и другого

Слайды и текст этой презентации

Слайд 1Сварочное производство

Доцент кафедры «Порошковая металлургия, сварка и технология материалов» МТФ

БНТУ

Слайд 2Теоретические основы сварки

Сварка — это процесс получения неразъемных соединений посредством

установления межатомных связей между соединяемыми (свариваемыми) частями при их местном

нагреве (сварка плавлением), пластическом деформировании или совместном действии того и другого (сварка давлением).С помощью сварки между собой соединяют однородные и разнородные металлы, их сплавы, некоторые керамические материалы и пластмассы.

Сварка является одним из наиболее широко распространенных технологических процессов в машиностроении, строительстве, ремонтном деле.

Слайд 3Сущность процесса сварки заключается в возникновении атомно-молекулярных связей между контактирующими

поверхностями. Для этого необходимо поверхности сблизить на расстояние, соизмеримое с

атомным радиусом. В реальных условиях сближению поверхностей препятствуют микронеровности, окисные и органические пленки, адсорбированные газы.Для получения качественного соединения необходимо устранить причины, препятствующие сближению контактирующих поверхностей, и сообщить атомам твердого тела некоторую энергию для повышения энергии поверхностных атомов, которая называется энергией активации. Эта энергия может сообщаться в виде теплоты (термическая активация) и в виде упругопластической деформации (механическая активации).

Слайд 4В зависимости от метода активации образование связей между атомами соединяемых

поверхностей происходит в твердой или жидкой фазах.

В соответствии с этим все способы сварки можно разделить на две основные группы: сварка пластическим деформированием (давлением); сварка плавлением.Сварку давлением можно проводить без предварительного нагрева места соединения (холодная, взрывом, ультразвуковая, трением), когда вводится только механическая энергия или с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической вводится тепловая энергия от внешних или внутренних источников теплоты.

При сварке плавлением детали соединяют за счет местного расплавления металла свариваемых элементов без приложения давления. Расплавляется либо только основной металл (изделия) по кромкам, либо основной и дополнительный металл – электродный или присадочный.

Слайд 7Свариваемость – технологическое свойство металла или сочетания металлов образовывать при

установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией

изделия.Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла. По этим признакам материалы разделяют:

на хорошо,

удовлетворительно

ограниченно

плохо сваривающиеся.

Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несвариваемых.

При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов.

Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

Слайд 8Критерии свариваемости

окисляемость металла при сварке;

сопротивляемость образованию горячих трещин;

сопротивляемость образованию

холодных трещин;

чувствительность металла к тепловому воздействию сварки, характеризуемая его склонностью

к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния;чувствительность к образованию пор.

Слайд 10Группы технологической свариваемости сталей

I. Хорошая - Сварные соединения высокого качества

получают без применения особых приемов

II. Удовлетворительная- Для получения высококачественных сварных

соединений необходимы строгое соблюдение режимов сварки, специальные присадочные материалы, нормальные температурные условия, в некоторых случаях — подогрев, проковка швов, термообработкаСлайд 11Группы технологической свариваемости сталей (продолжение)

III. Ограниченная - Для получения высококачественного

сварного соединения необходимы дополнительные операции: подогрев, предварительная или последующая термообработка,

проковка швов и др.IV.Плохая - Швы склонны к образованию трещин и при сварке необходим подогрев. Последующая термообработка

обязательна. Качество сварных соединений пониженное. Стали этой, группы обычно не применяют для изготовления сварных конструкций

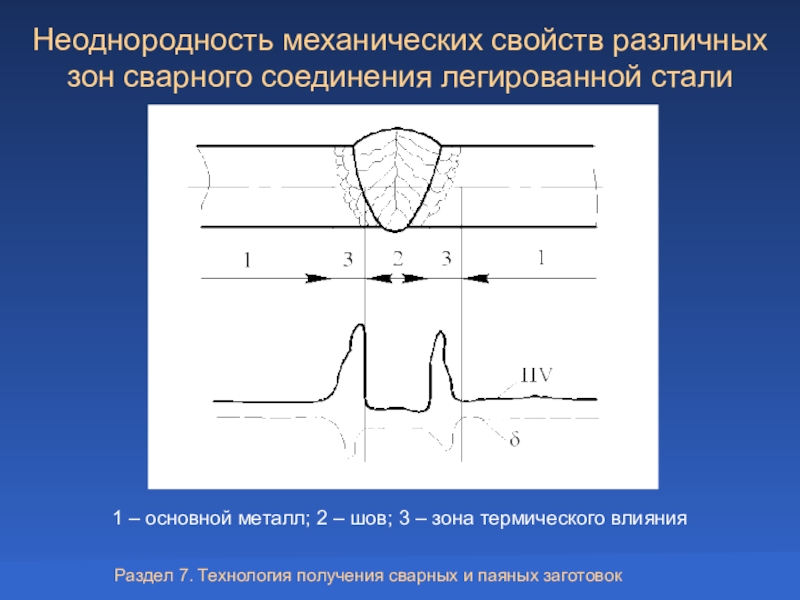

Слайд 12Неоднородность механических свойств различных зон сварного соединения легированной стали

1

– основной металл; 2 – шов; 3 – зона термического

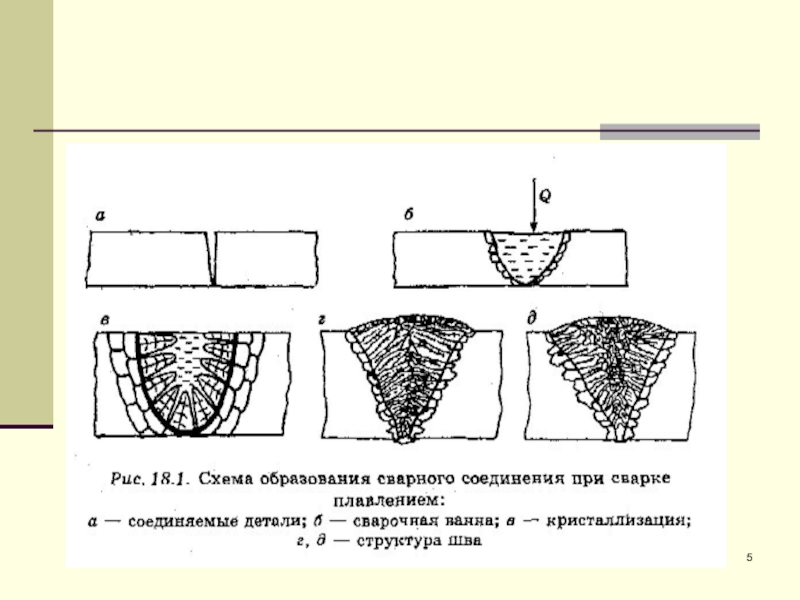

влиянияСлайд 15Сварка плавлением

При сварке плавлением детали соединяют за счет местного расплавления

металла свариваемых элементов без приложения давления. Расплавляется либо только основной

металл (изделия) по кромкам, либо основной и дополнительный металл – электродный или присадочный.Источником теплоты при дуговой сварке плавлением является сварочная электрическая дуга.

Сварочная дуга представляет собой мощный длительный электрический разряд между проводниками в ионизированной атмосфере газов и паров металла. Она образуется между электродом и основным металлом (изделием) или между двумя электродами, имеющими разность потенциалов.

Слайд 16Типы сварных соединений. Сварные соединения подразделяются на несколько типов, определяемых взаимным

расположением свариваемых деталей.

Слайд 19Электрические свойства дуги описываются статической вольт-амперной характеристикой, которая представляет собой зависимость между

напряжением дуги и сварочным током

в состоянии устойчивого горения дуги

Слайд 21Источники тока для питания сварочной дуги характеризуются внешней волът-амперной характеристикой.

Слайд 23Источники питания электрической дуги характеризуются рядом параметров при работе на установившихся

режимах: холостом ходу, рабочей нагрузке и коротком замыкании.

Слайд 24Трансформатор с отдельной дроссельной катушкой

а

ба – схема сварочного трансформатора с отдельной дроссельной катушкой; б – внешние характеристики трансформатора (1) и сварочной дуги (2)

Слайд 25Сварочные выпрямители применяются для ручной дуговой сварки покрытыми электродами, механизированной

дуговой сварки под флюсом и в защитных газах.

Слайд 26Сварочные генераторы применяются для ручной дуговой сварки покрытым электродом, сварки

под флюсом и сварки в защитных газах.

Слайд 27 Источники питания дуги постоянным током (выпрямители и генераторы) обладают следующими

преимуществами перед источниками переменного тока:

более устойчивое горение дуги из-за отсутствия

затуханий, связанных с изменением полярности переменного тока;высокое качество сварки благодаря высокой стабильности дуги постоянного тока;

возможность применения всех выпускаемых промышленностью марок электродов, в то время как для сварки переменным током электроды некоторых марок непригодны;

меньшая чувствительность к колебаниям напряжения в сети;

сварочные агрегаты удобны для использования в местах, где отсутствует электроэнергия.

Слайд 28 Инверторные источники питания сварочной дуги. В общем случае он

представляет собой устройство, служащее для превращения постоянного тока в переменный.

БОС

Слайд 29 Инверторные источники питания обеспечивают:

легкое возбуждение дуги за счет временного

повышения силы сварочного тока в момент ее зажигания (в некоторых

источниках активизирована также функция, предупреждающая залипание электрода путем мгновенного резкого снижения тока короткого замыкания);устойчивость горения и стабильность параметров дуги, в том числе при колебании напряжения питающей сети;

плавное регулирование силы сварочного тока с возможностью дистанционного управления.

Все это способствует значительному улучшению хода сварочного процесса, повышению качества сварных швов и снижению расхода электроэнергии.

Слайд 30Схема дуговой электросварки

металлическим покрытым электродом

1

– свариваемый металл; 2 – сварной шов (наплавленный металл);

3 – твердая шлаковая корка; 4 – жидкая шлаковая ванна; 5 – газовая защитная атмосфера; 6 – покрытие электрода; 7 – металлический стержень из сварочной проволоки; 8 – электрическая дуга; 9 – металлическая ванна

Слайд 31Сварка под флюсом. Сущность процесса дуговой сварки под флюсом заключается в

применении непокрытой электродной проволоки и флюса для защиты дуги и сварочной

ванны от воздухаСлайд 34

Преимущества перед ручной дуговой сваркой:

Производительность сварки под флюсом повышается

в 5...12 раз

высокое и стабильное качество металла сварного шва

и сварного соединения;небольшой расход электродного металла и электроэнергии;

облегчение труда сварщиков.

Автоматическая сварка под флюсом является одним из основных способов сварки плавлением. Этим способом успешно свариваются низкоуглеродистые, низколегированные, легированные и высоколегированные стали, а также титан, медь, алюминий и их сплавы.

Слайд 36Особенности сварки в защитных газах

□ высокая степень концентрации дуги, обеспечивающая

минимальную зону структурных превращений и относительно небольшие деформации изделий;

□ высокая

производительность;□ высокоэффективная защита расплавленного металла;

□ возможность наблюдения за дугой и сварочной ванной;

□ возможность сварки металлов различной толщины в диапазоне от десятых долей миллиметра до десятков миллиметров;

□ широкая возможность механизации и автоматизации;

□ отсутствие флюсов и покрытий электрода, а следовательно, и необходимости очистки сварных швов;

□ возможность сварки в различных пространственных положениях

Слайд 37Схема наружных и внутренних дефектов

сварных соединений

Подрез

Непровар

Наплыв

Утяжки

Трещины

Поры

Слайд 40Твердое включение (а), шлаковые включения (б, в) и вольфрамовые включения

(г) в металле шва.

Слайд 41Несплавления и непровары в сварных швах: а - несплавление по расплавляемой

поверхности; б, в - несплавление между валиками; г – непровар

в корне одностороннего шва; д - непровар в корне двустороннего шва; е - непровар в угловом швеСлайд 42Деформация сварных изделий от поперечной усадки наплавленного металла

а –

до сварки; б – после сварки

а

бСлайд 44Электрошлаковая сварка

При электрошлаковой сварке источником теплоты для расплавления основного и

электродного металла является расплавленный флюс, нагреваемый до высокой температуры (2000

°С) за счет прохождения электрического тока.Электрошлаковую сварку широко применяют в тяжелом машиностроении при изготовлении крупногабаритных конструкций (валов, корпусных деталей и других ковано-сварных и лито-сварных конструкций) с толщиной свариваемых заготовок от 50 до 2000 мм.

Слайд 46Газовая сварка

При газовой сварке нагрев кромок соединяемых частей производится пламенем,

образующимся при сжигании газов в смеси с технически чистым кислородом

на выходе из сварочной горелки.Основным горючим газом является ацетилен, также применяются природный газ, пропан-бутановая смесь, МАФ (метилацетилен-алленовая фракция), водород и другие горючие газы.

Слайд 47Схема газовой сварки и строения нормального ацетилено-кислородного пламени и график

распределения температуры по его длине

Слайд 51Электронно-лучевая сварка основана на использовании для нагрева и расплавления свариваемых

деталей энергии электронного луча. Электронный луч представляет собой сжатый поток

электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле.Слайд 52При лазерной сварке нагрев и плавление металла осуществляются мощным световым

лучом, получаемым от специальных твердых или газовых излучателей.

Слайд 54Термическая резка

Получили распространение несколько способов термической резки металлов:

газокислородная;

кислородно-флюсовая;

дуговая

резка металлическим электродом;

кислородно-дуговая;

воздушно-дуговая;

плазменно-дуговая.

Слайд 56

Сварка давлением

Контактная электрическая сварка является основным видом сварки давлением. Все

способы контактной сварки основаны на нагреве и пластической деформации заготовок

в месте их соединения.Нагрев осуществляется теплотой, которая выделяется при прохождении электрического тока через находящиеся в контакте соединяемые части.

Слайд 57 Точечная сварка — способ контактной сварки, при котором детали свариваются по

отдельным ограниченным участкам касания.

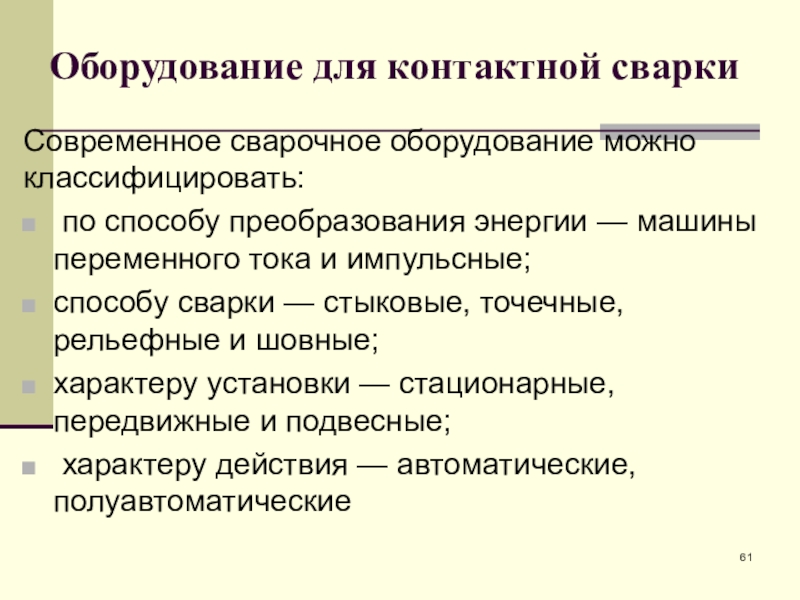

Слайд 61Оборудование для контактной сварки

Современное сварочное оборудование можно классифицировать:

по способу

преобразования энергии — машины переменного тока и импульсные;

способу сварки —

стыковые, точечные, рельефные и шовные;характеру установки — стационарные, передвижные и подвесные;

характеру действия — автоматические, полуавтоматические

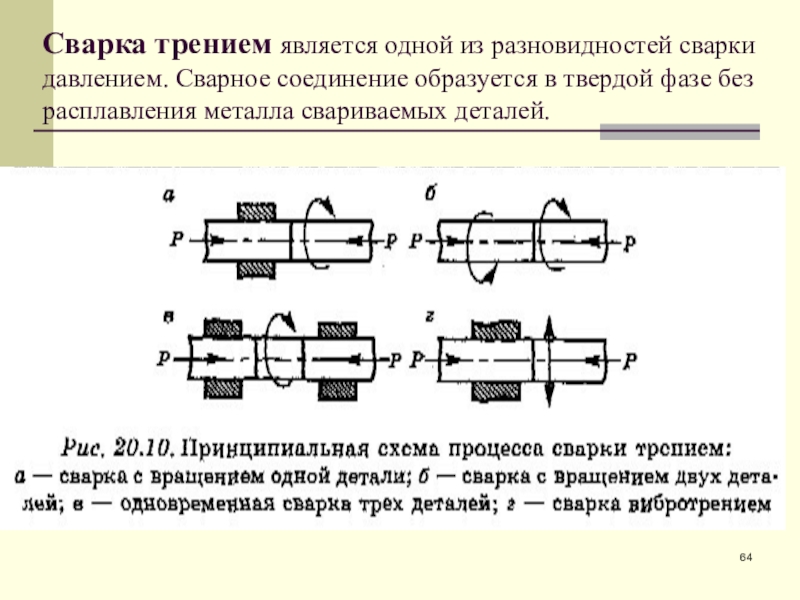

Слайд 64Сварка трением является одной из разновидностей сварки давлением. Сварное соединение

образуется в твердой фазе без расплавления металла свариваемых деталей.

Слайд 66Диффузионная сварка — разновидность сварки давлением —происходит за счет взаимной

диффузии атомов контактирующих поверхностей при относительно длительном воздействии повышенной температуры и

незначительной пластической деформации.Слайд 67Ультразвуковая сварка. Неразъемное соединение металлов образуется при совместном воздействии на детали

механических

колебаний высокой частоты и относительно небольших сдавливающих усилий.

Слайд 68Сварка взрывом — это процесс соединения материалов, находящихся в твердом

состоянии, за счет пластической деформации соударяющихся под углом поверхностей заготовок

при воздействии импульса давления, создаваемого взрывом.Слайд 71Кузов автомобиля ВАЗ-2121

1 – корпус; 2 – капот двигателя;

3 – задняя дверь;

4 – багажное отделение; 5 – передняя дверь; 6 – переднее крыло; 7 – боковина; 8 – крыша; 9 – задняя часть корпуса; 10 – основаниеСлайд 72Пайка

Пайка – процесс получения неразъемного соединения заготовок без их

расплавления путем смачивания поверхностей жидким припоем

с последующей его кристаллизацией. Расплавленный припой затекает в специально создаваемые зазоры между деталями и диффундирует в металл этих деталей. Протекает процесс взаимного растворения металла деталей и припоя, в результате чего образуется сплав, более прочный, чем припой.Качество паяных соединений (прочность, герметичность, надежность и др.) зависит от правильного выбора основного металла, припоя, флюса, способа нагрева, типа соединения.

Процесс пайки включает: подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку и зачистку шва.

Паяные соединения контролируют по параметрам режимов пайки, внешним осмотром, проверкой на прочность или герметичность, методами дефекто- и рентгеноскопии.