Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технология конструкционных материалов

Содержание

- 1. Технология конструкционных материалов

- 2. Листовая штамповка (Материалы)Листовой штамповкой обрабатывают как металлические,

- 3. Листовая штамповка (формоизменение)При листовой штамповке исходная форма

- 4. Пуансон и матрицаБазовая поверхность матрицы, по отношению

- 5. Виды листовой штамповкиВ листовой штамповке применяют следующие

- 6. Растяжение, осадка, сдвигРастяжение — увеличение размера заготовки

- 7. СдвигСмещение может осуществляться и по двум плоскостям

- 8. Сопротивление сдвигуСопротивление сдвигу определяется в технологической пробе

- 9. Выглаживание и Вдавливание (внедрение)Выглаживание поверхности заготовки представляет

- 10. ГибкаГибка — формоизменение, основное назначение которого состоит

- 11. Знакопеременная гибкаЗнакопеременная гибка — изменение кривизны, в

- 12. Разновидности по назначению гибкиРазновидности по назначению следующие.Безоправочная

- 13. ВытяжкаВытяжка — формоизменение листовой заготовки в чаше-

- 14. Осесимметричная вытяжкаОсесимметричная вытяжка — вытяжка оболочки из

- 15. Комбинированная и ротационная вытяжкаКомбинированная вытяжка — соединяет

- 16. Обтяжка, Отбортовка, Обжим, РаздачаОбтяжка — формоизменение листовой

- 17. Фланцовка, Скручивание, КалибровкаФланцовка — образование фланца по

- 18. Разделение (отделение)Для отделения припуска при разделении какого-либо

- 19. Факторы, ограничивающие формоизменение заготовкиФакторы, ограничивающие формоизменение заготовки:разрушение

- 20. Разрушение частицы телаДля различных частиц тела пластичность

- 21. Возникновение волн, локализация деформации Возникновение волн,

- 22. ШтампуемостьШтамповочная операция является частью технологического процесса формоизменения

- 23. Пластический сдвиг при вырубкеСхема сил, действующих на

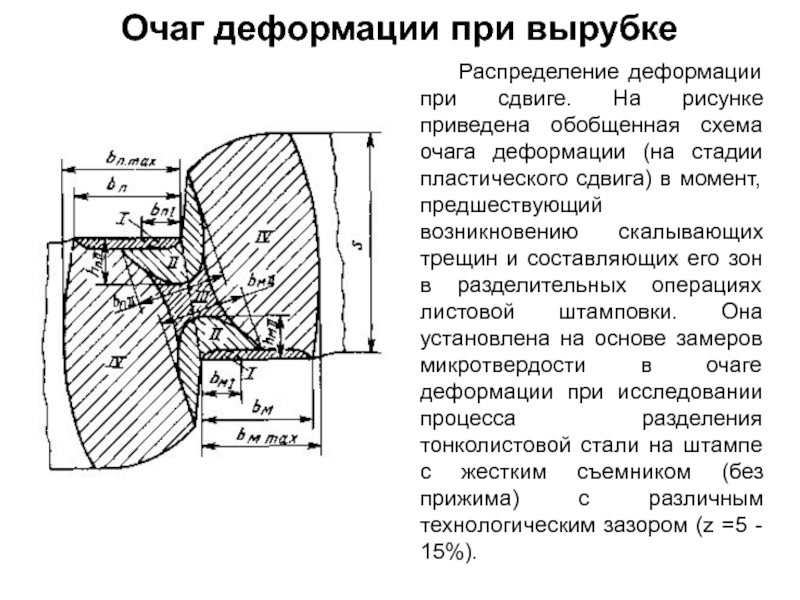

- 24. Очаг деформации при вырубкеРаспределение деформации при сдвиге.

- 25. Краткая характеристика зон очага деформациизоны I шириной

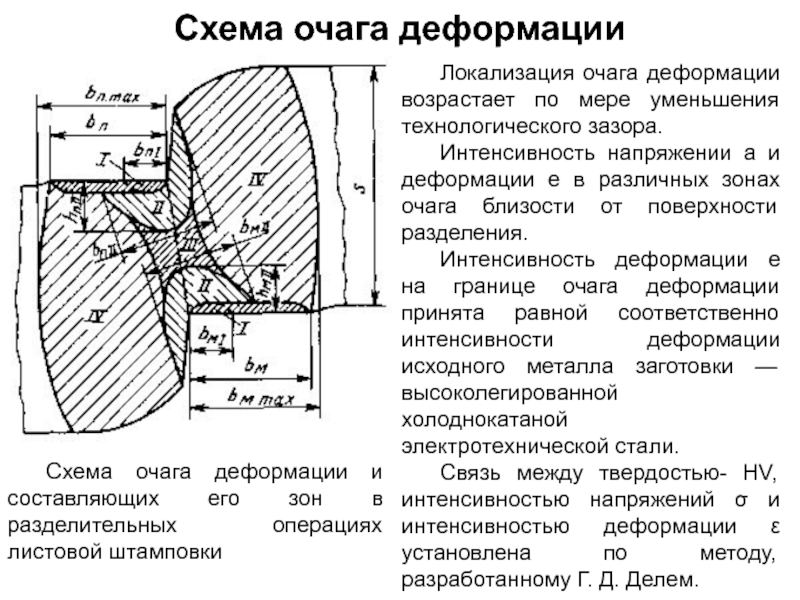

- 26. Схема очага деформации Схема очага деформации и

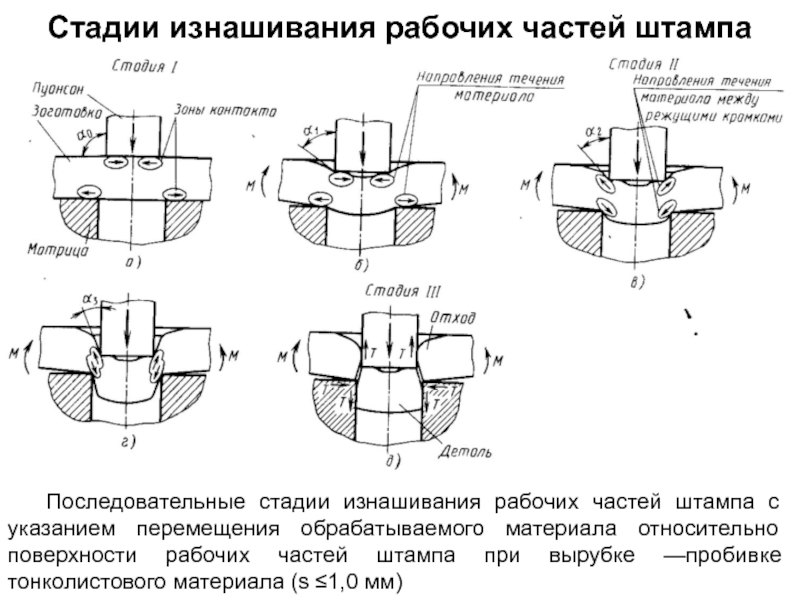

- 27. Стадии изнашивания рабочих частей штампа Последовательные стадии

- 28. Направление касательной в точке перегибаНаправление касательной в

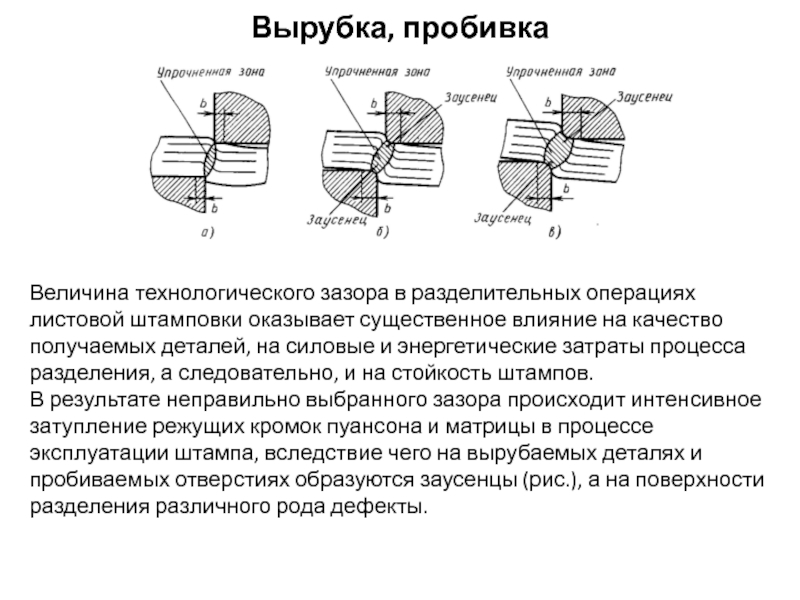

- 29. Вырубка, пробивкаВеличина технологического зазора в разделительных операциях

- 30. Упрочнённая зона и заусенецСхема образования упрочненной зоны

- 31. Схема рабочих частей штампаСхема рабочих частей штампа:

- 32. Схема изготовления частей штампаСхема изготовления рабочих частей

- 33. Скос режущих кромокРис. 12. Различные типы скоса

- 34. Резка листового металла на ножницахСхема разрезки листа

- 35. ЗачисткаДетали, вырубленные штампами, из-за специфического характера поверхности

- 36. Обработка зачистными штампамиНаиболее экономичным методом чистовой обработки

- 37. Штамповая зачистки отверстийСхема штамповой зачистки отверстий, совмещенной

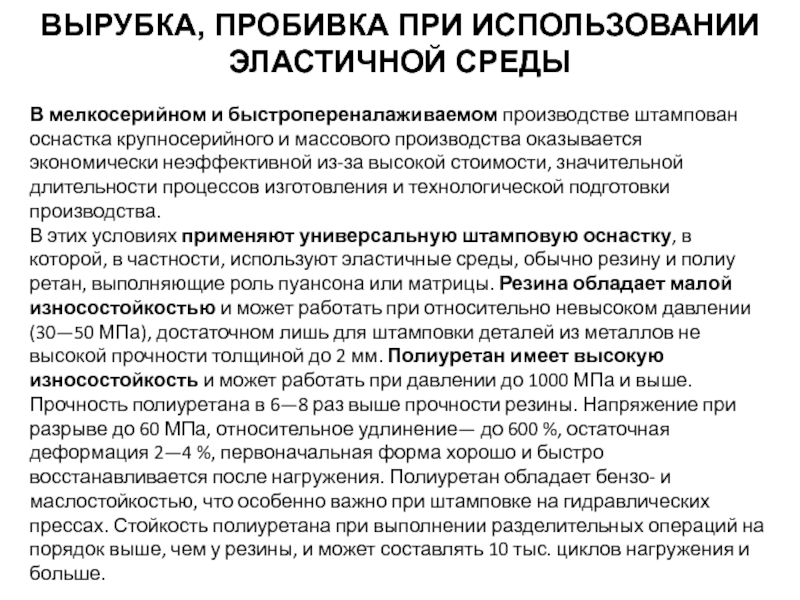

- 38. ВЫРУБКА, ПРОБИВКА ПРИ ИСПОЛЬЗОВАНИИ ЭЛАСТИЧНОЙ СРЕДЫВ мелкосерийном

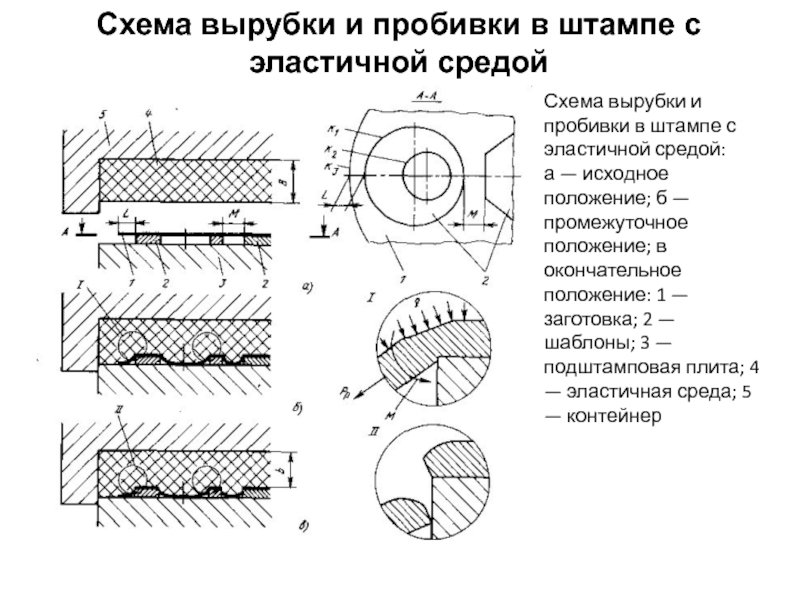

- 39. Схема вырубки и пробивки в штампе с

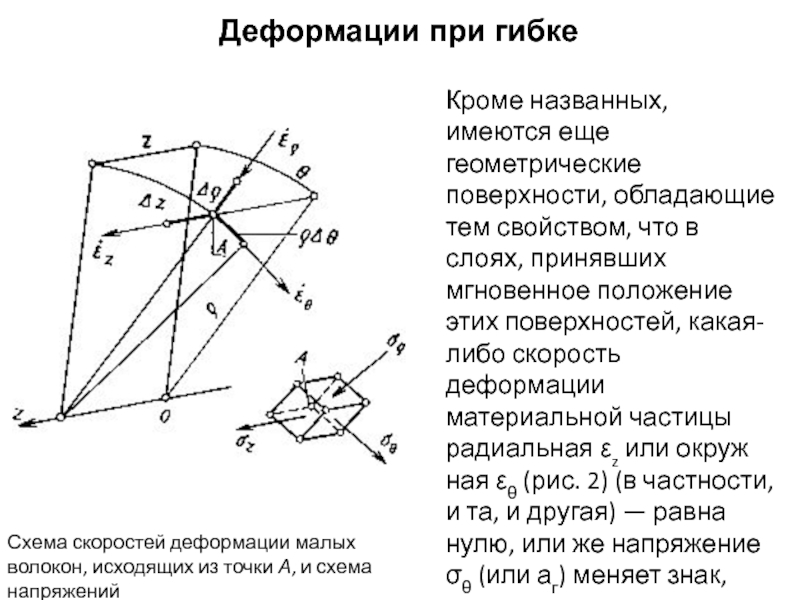

- 40. ФОРМОИЗМЕНЕНИЕ ЗАГОТОВКИ, ВИДЫ ГИБКИКоординаты точки А (материальной

- 41. Деформации при гибкеСхема скоростей деформации малых волокон,

- 42. Моменты и силы при гибкеСхема действия изгибающих моментов и сил на элемент листа

- 43. Моменты и силы при гибкеСхема действия изгибающих моментов и сил на элемент листа

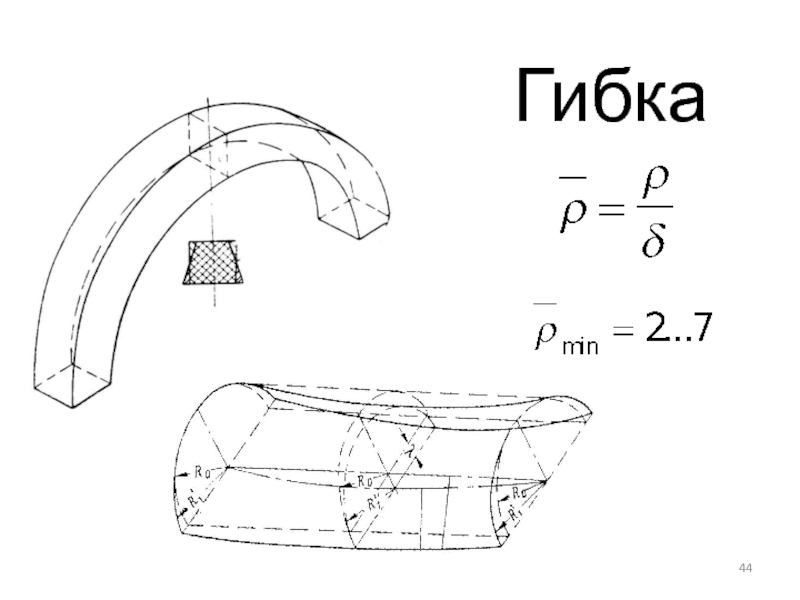

- 44. Гибка

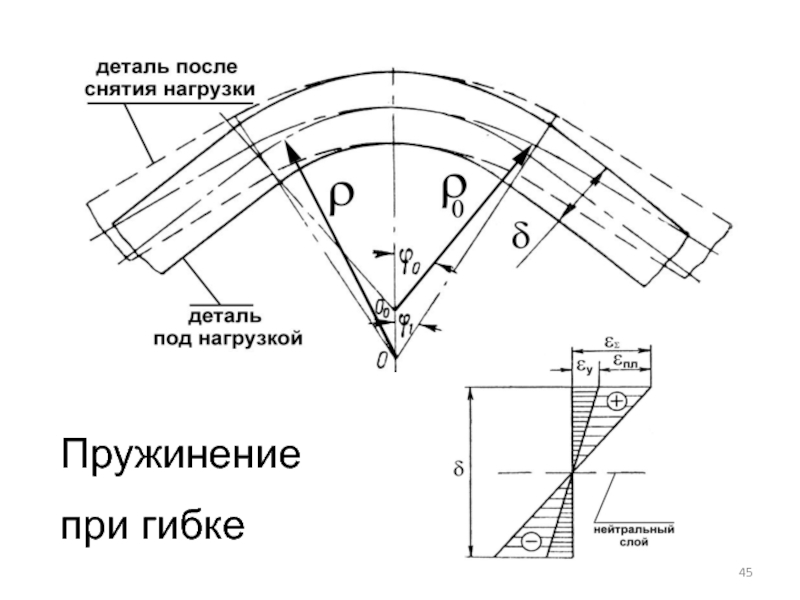

- 45. Пружинениепри гибке

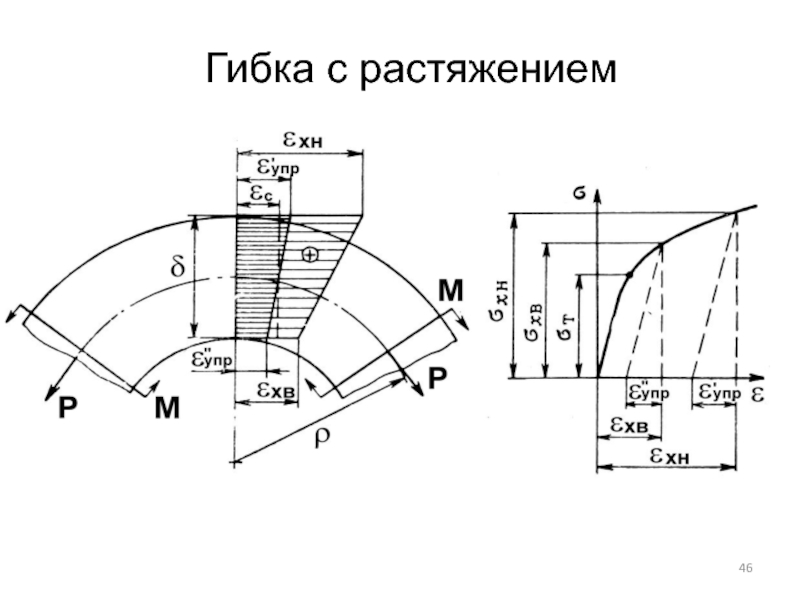

- 46. Гибка с растяжением

- 47. Свободная гибка универсальным гибочным штампом

- 48. Свободная гибка универсальным гибочным штампом

- 49. Слайд 49

- 50. Гибка прокаткой на валковых и роликовых станках

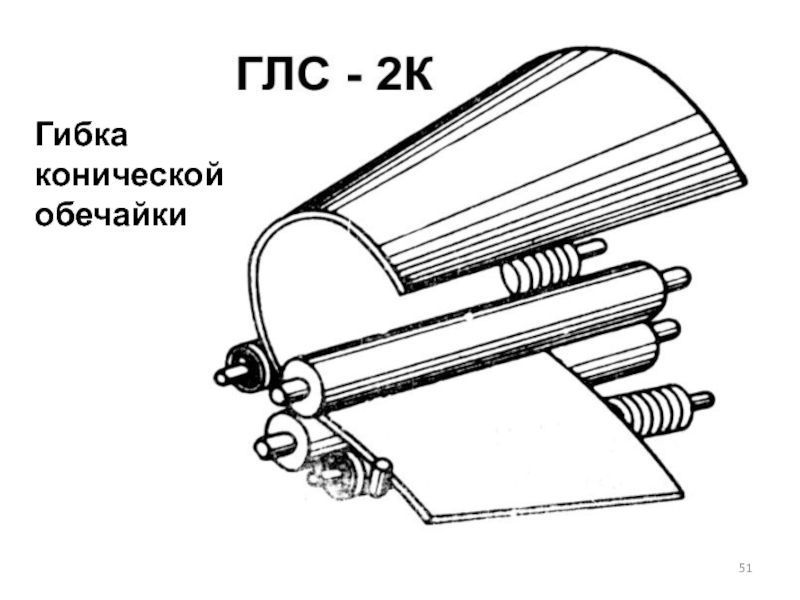

- 51. Гибка конической обечайки

- 52. Слайд 52

- 53. Гибка с передвижкой на агрегатно-гибочном прессе Толщина до 12 ммДлина до 15 м

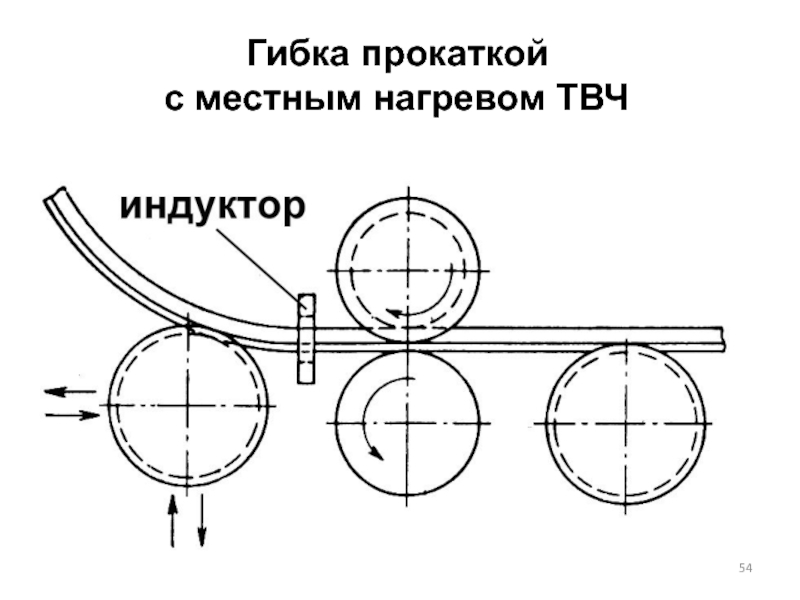

- 54. Гибка прокаткой с местным нагревом ТВЧ

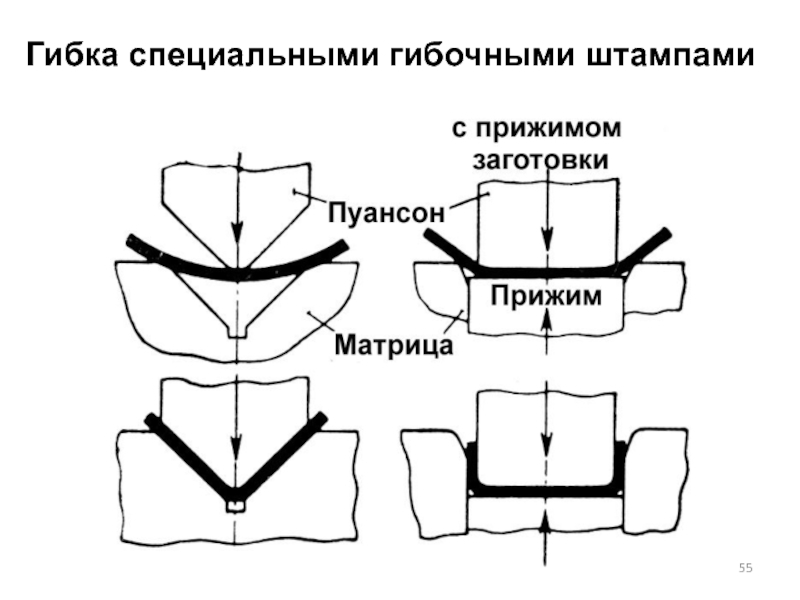

- 55. Гибка специальными гибочными штампами

- 56. Борьба с пружинением

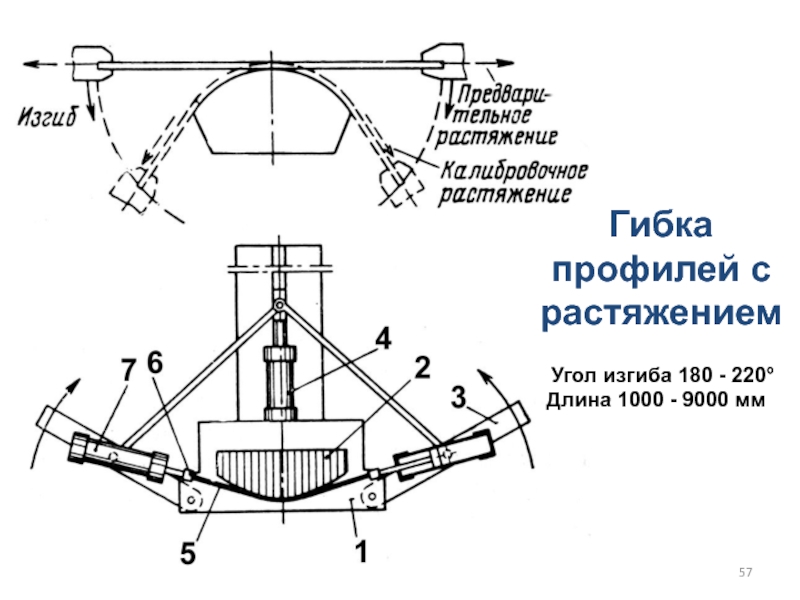

- 57. Гибка профилей с растяжением Угол изгиба 180 - 220° Длина 1000 - 9000 мм

- 58. Гибка на ПГР-7 Детали, знакопеременной кривизны

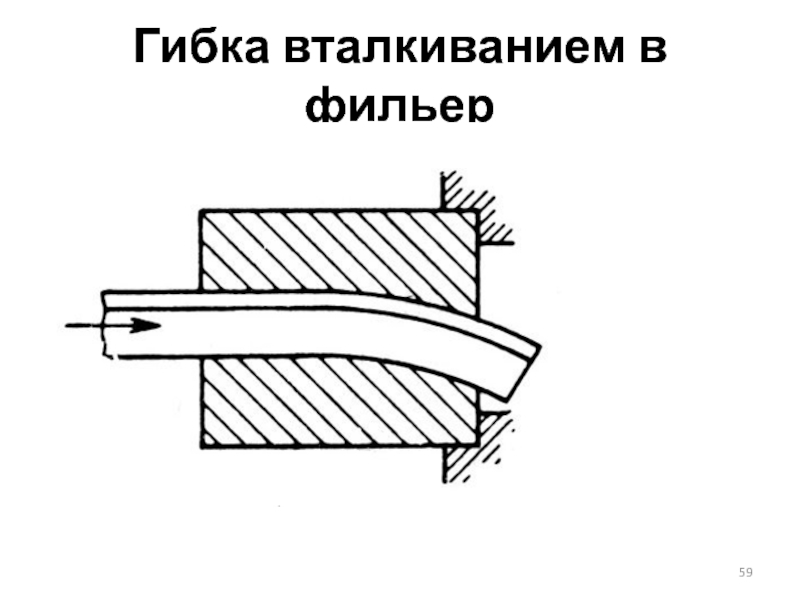

- 59. Гибка вталкиванием в фильер

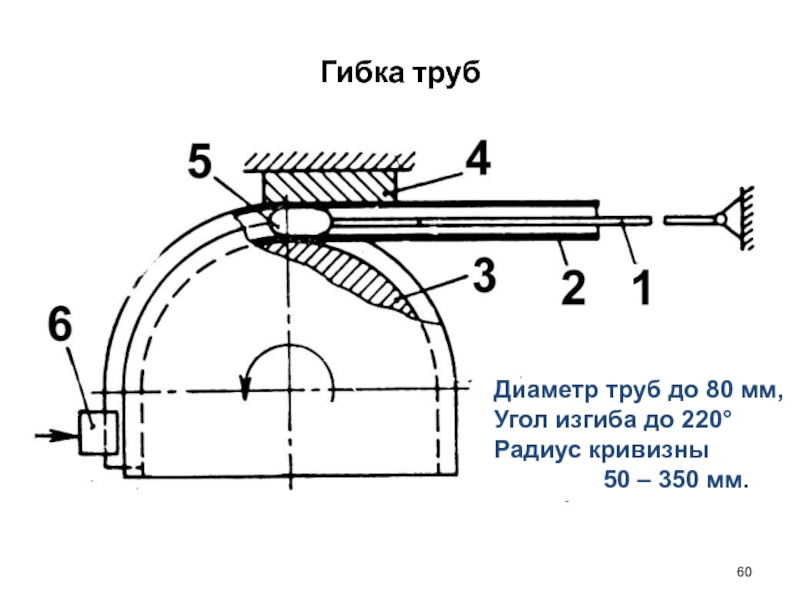

- 60. Гибка трубДиаметр труб до 80 мм, Угол

- 61. Гибка труб на роликовом станкеГибка в разных

- 62. Гибка труб проталкиваниемДиаметр труб 6 - 25мм

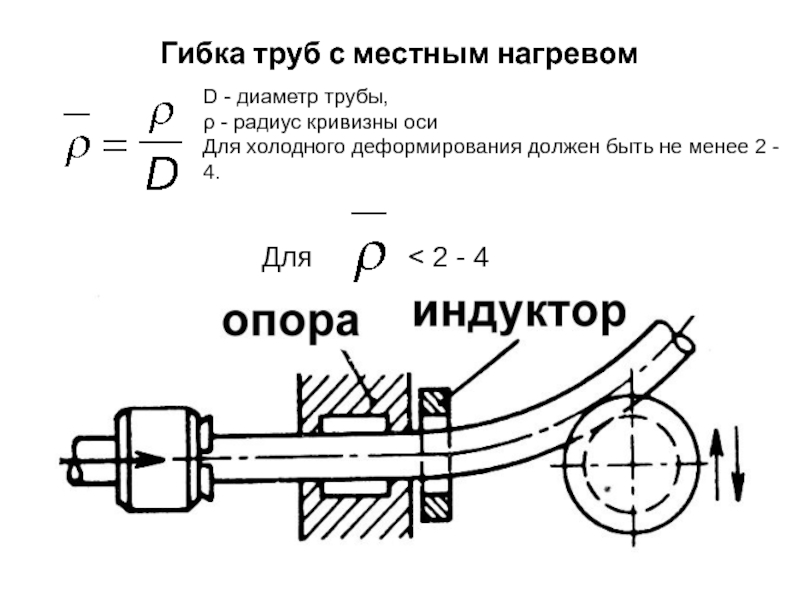

- 63. Гибка труб с местным нагревомD - диаметр

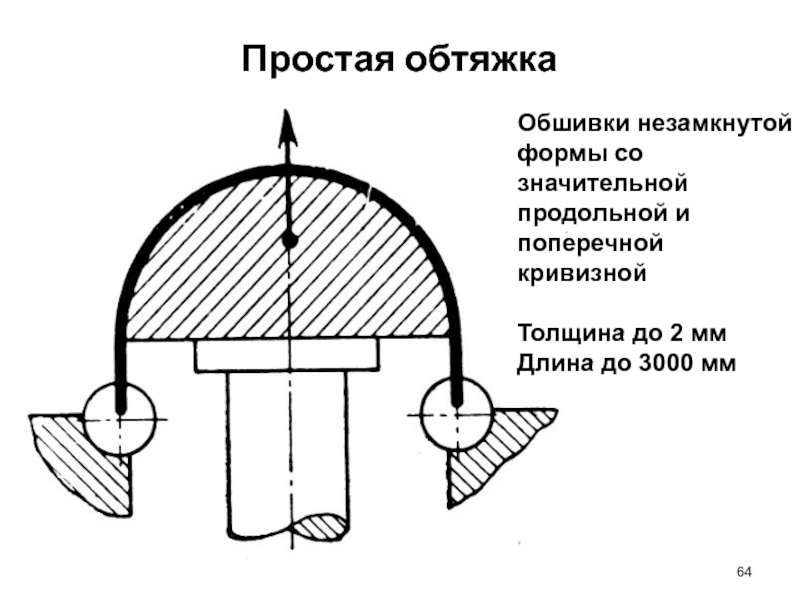

- 64. Простая обтяжка Обшивки незамкнутой формы со

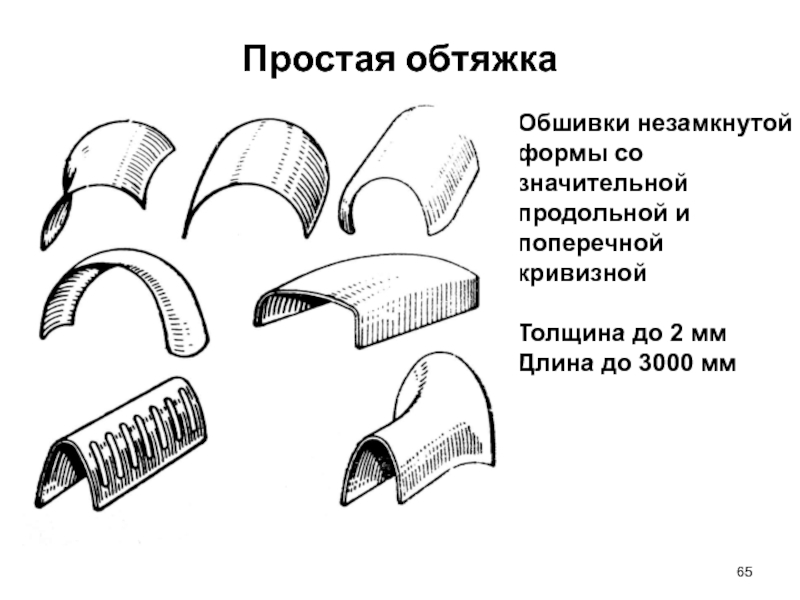

- 65. Простая обтяжка Обшивки незамкнутой формы со

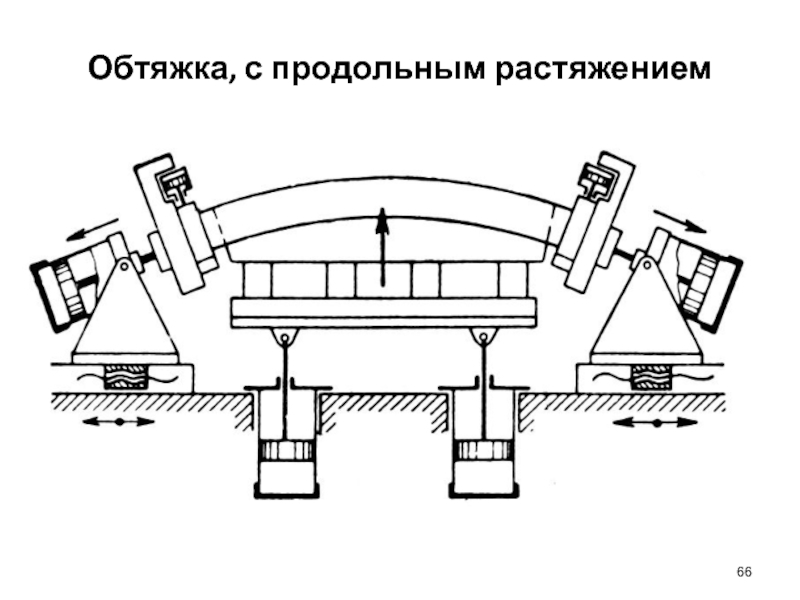

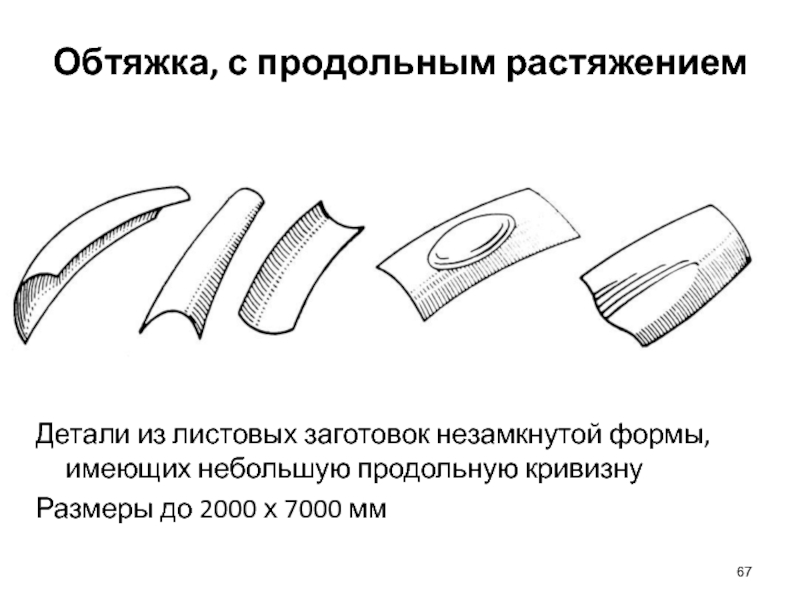

- 66. Обтяжка, с продольным растяжением

- 67. Обтяжка, с продольным растяжением Детали из

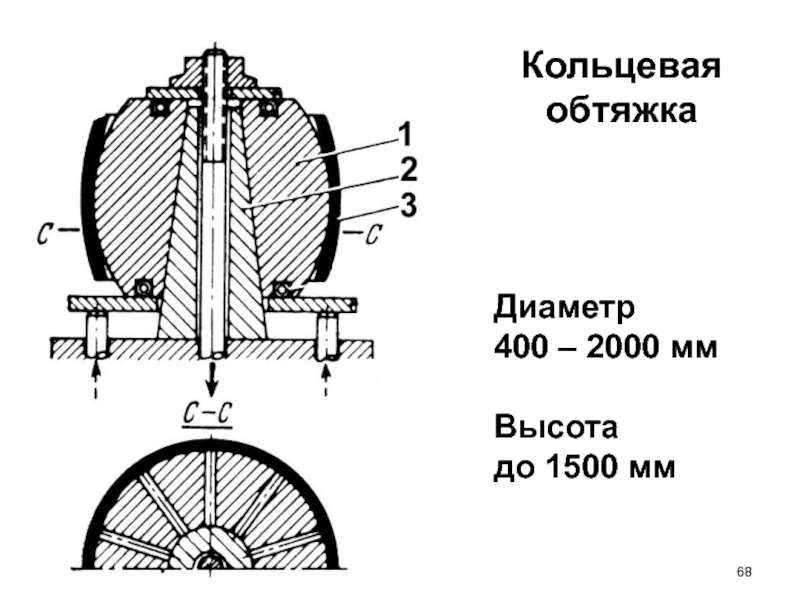

- 68. Кольцевая обтяжкаДиаметр 400 – 2000 мм Высота до 1500 мм

- 69. Кольцевая обтяжкаДиаметр 400 – 2000 мм Высота до 1500 мм

- 70. Кольцевая обтяжка жидкостным пуансономВысокая точность.Для крупносерийного производства.

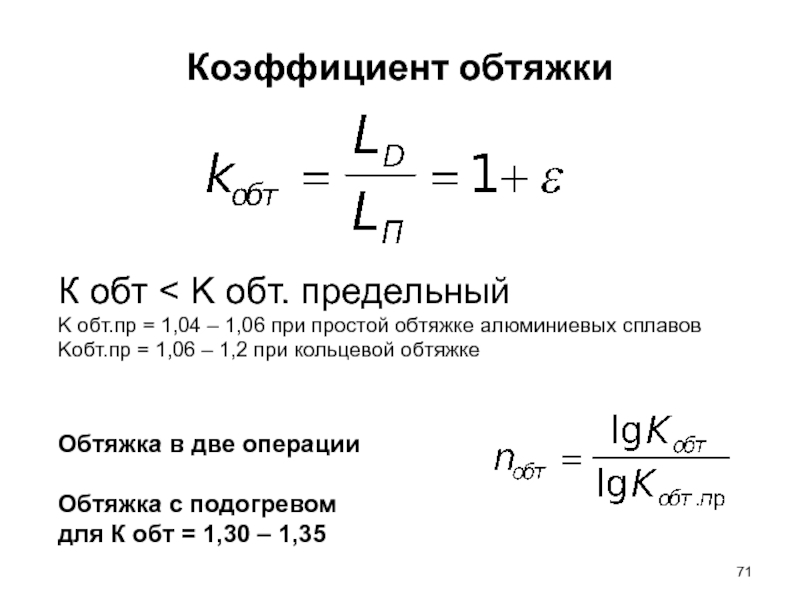

- 71. Коэффициент обтяжкиК обт < K обт. предельный

- 72. ВЫТЯЖКА

- 73. k = Dо / d, коэффициент вытяжки

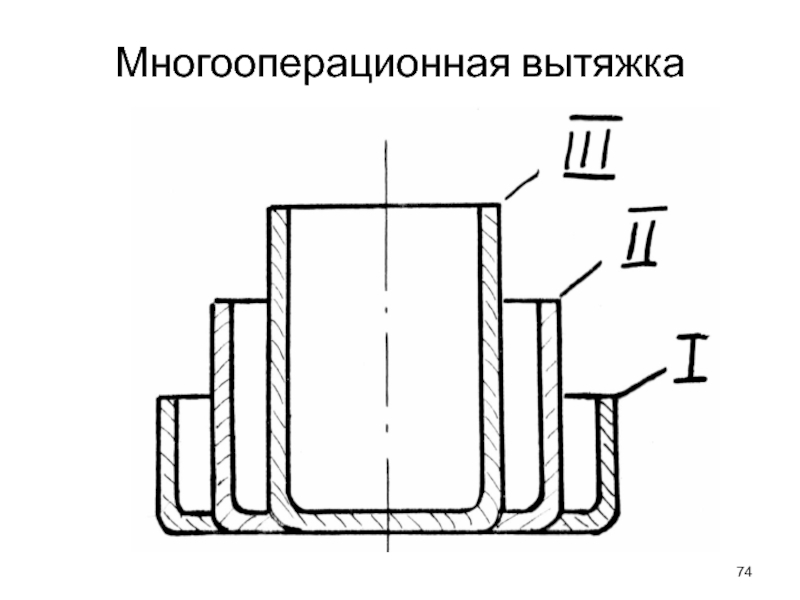

- 74. Многооперационная вытяжка

- 75. Вытяжка с утонением и без

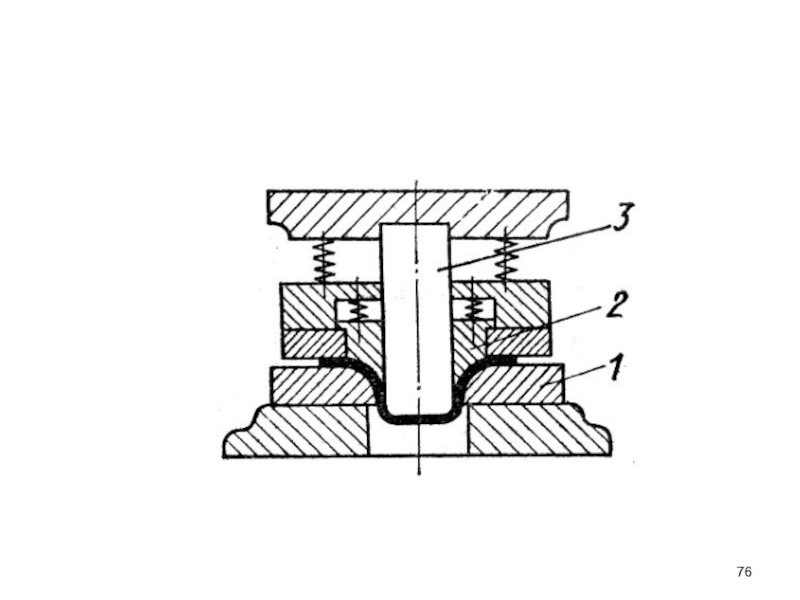

- 76. Слайд 76

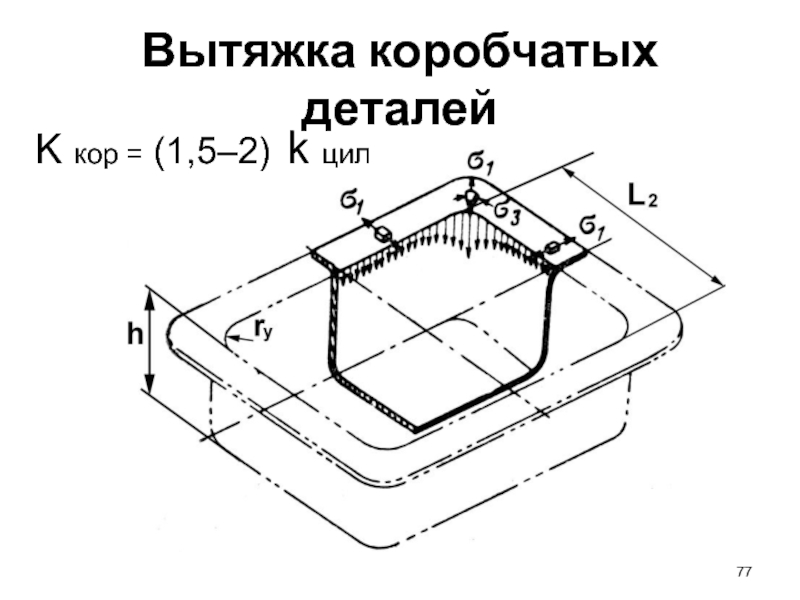

- 77. Вытяжка коробчатых деталейK кор = (1,5–2) k цил

- 78. Методы увеличения коэффициента вытяжкиУвеличение радиуса скругления вытяжного

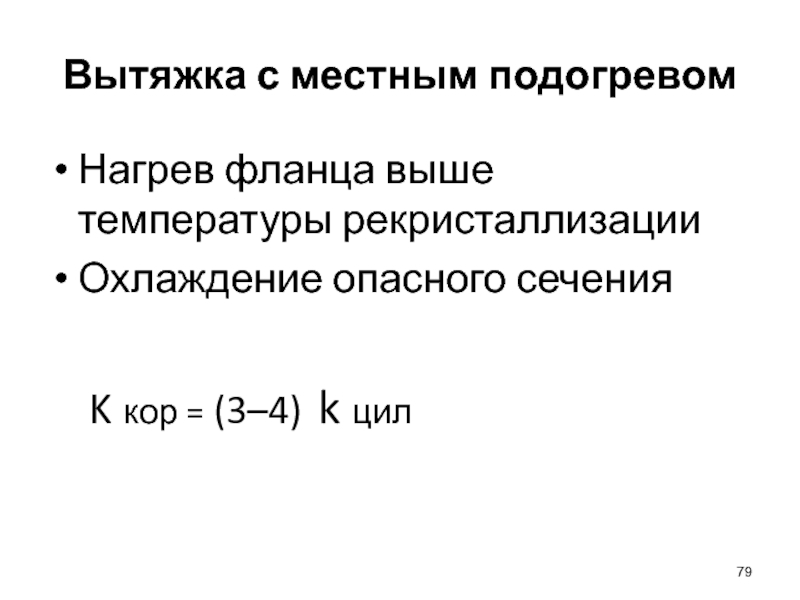

- 79. Вытяжка с местным подогревомНагрев фланца выше температуры

- 80. Вытяжка осесимметричных нецилиндрических деталей

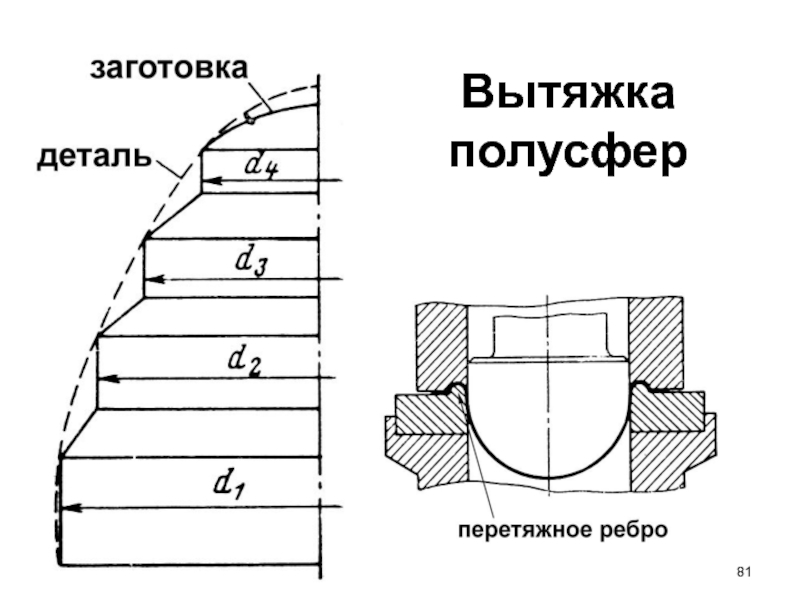

- 81. Вытяжка полусфер

- 82. Вытяжка с периодической посадкой гофров Правка гофров на отдельном оборудованииНедостатки:Низкая производительностьЗависимость от квалификации

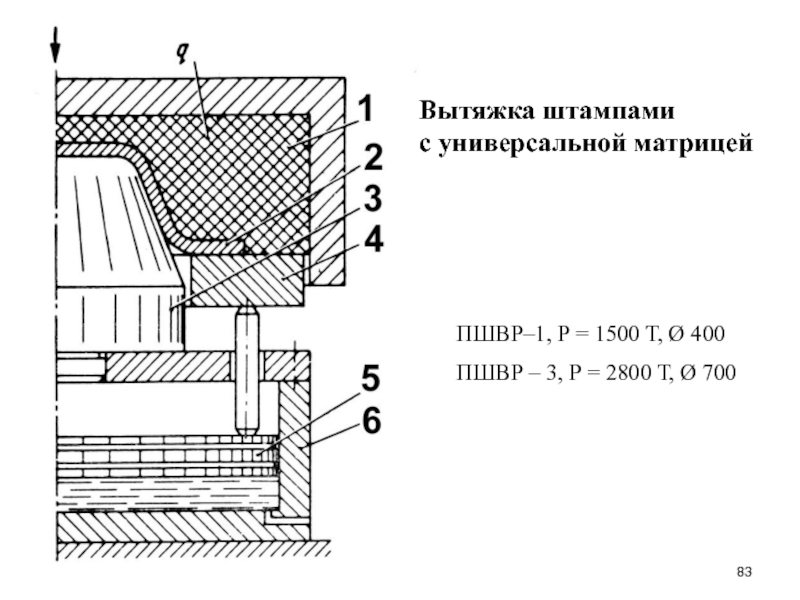

- 83. Вытяжка штампами с универсальной матрицей ПШВР‒1,

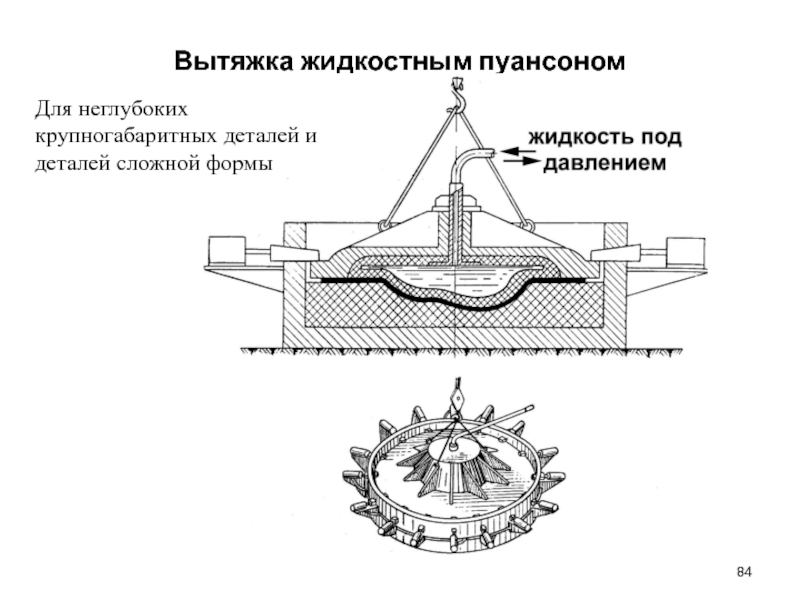

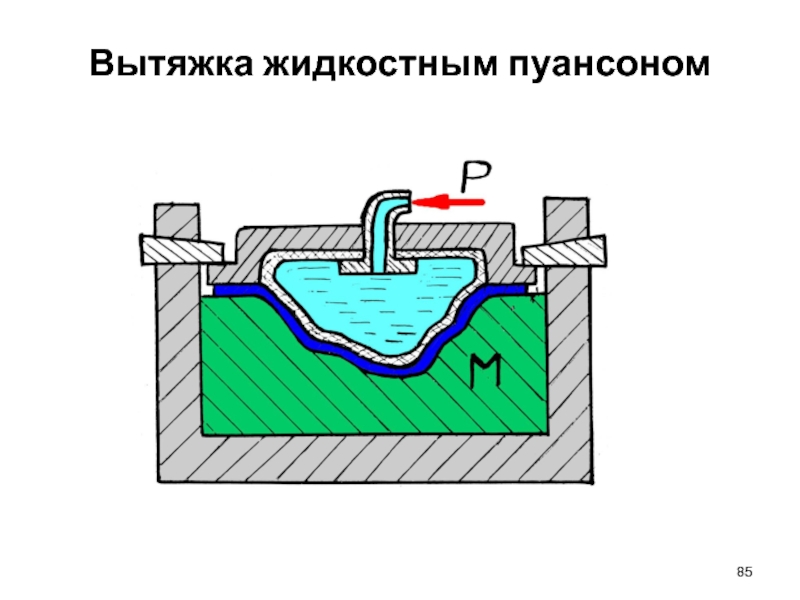

- 84. Вытяжка жидкостным пуансоном Для неглубоких крупногабаритных деталей и деталей сложной формы

- 85. Вытяжка жидкостным пуансоном

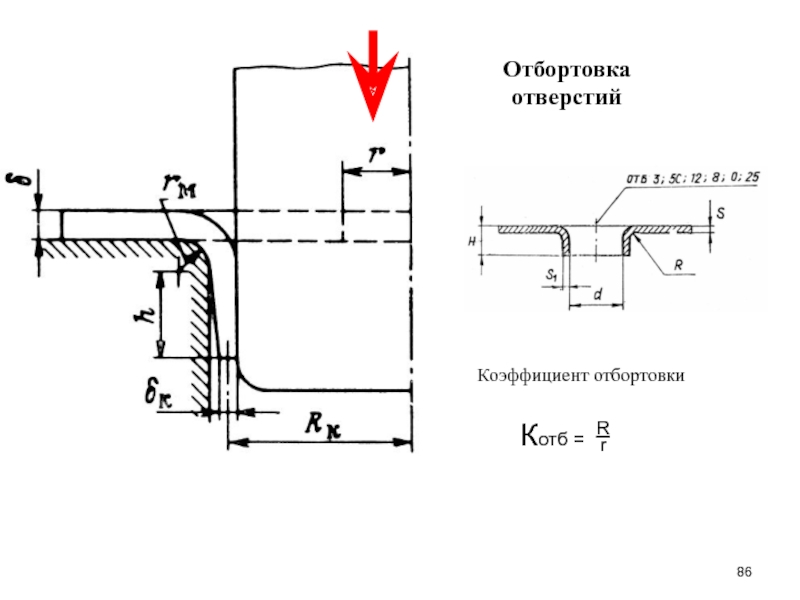

- 86. Отбортовка отверстий Коэффициент отбортовки

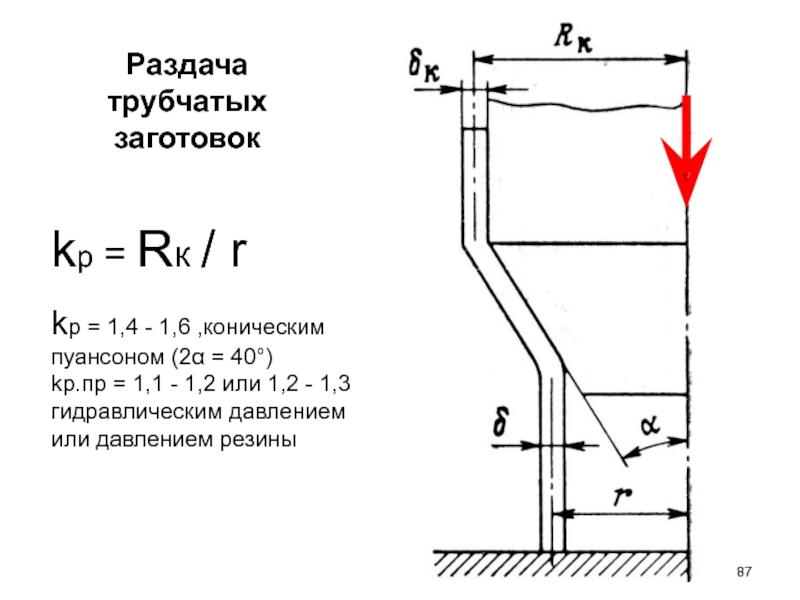

- 87. Раздача трубчатых заготовок kр = Rк /

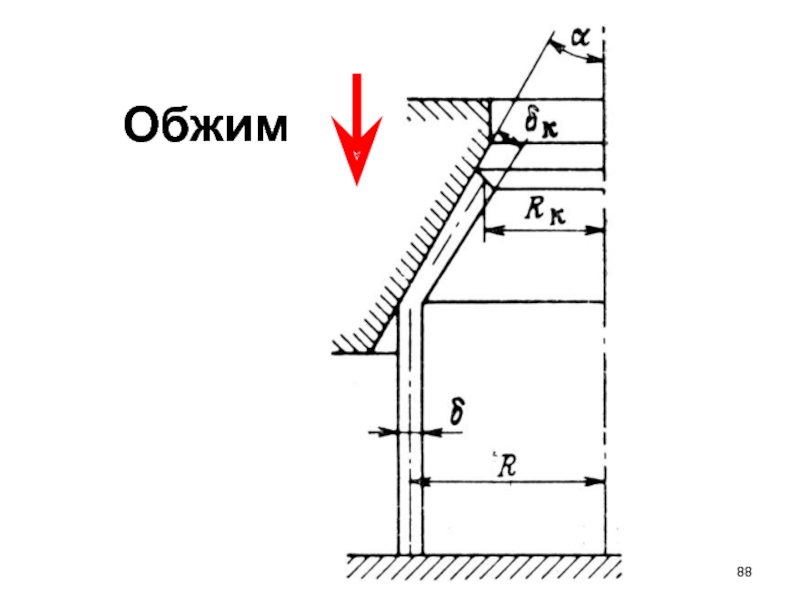

- 88. Обжим

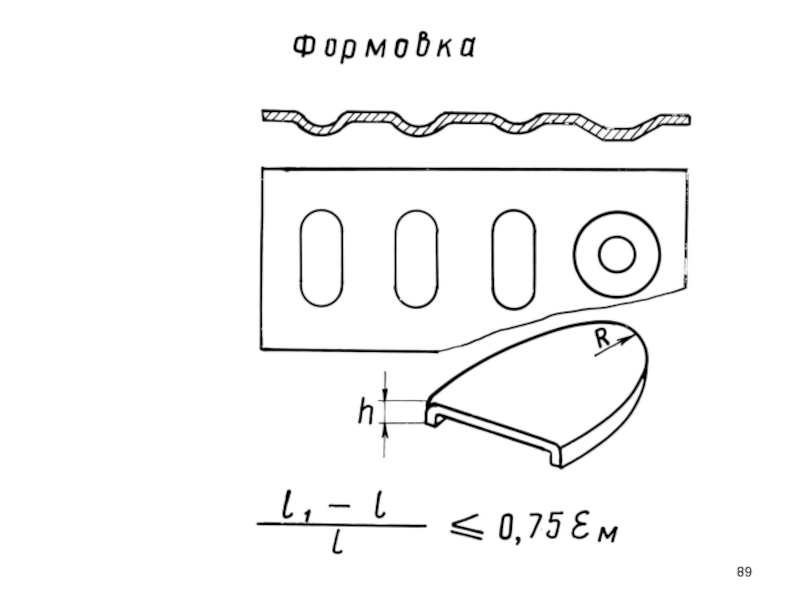

- 89. Слайд 89

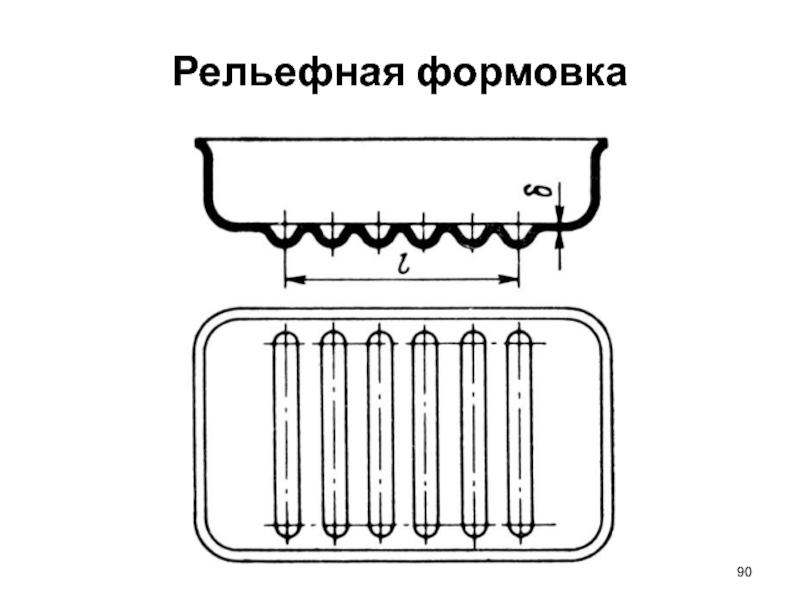

- 90. Рельефная формовка

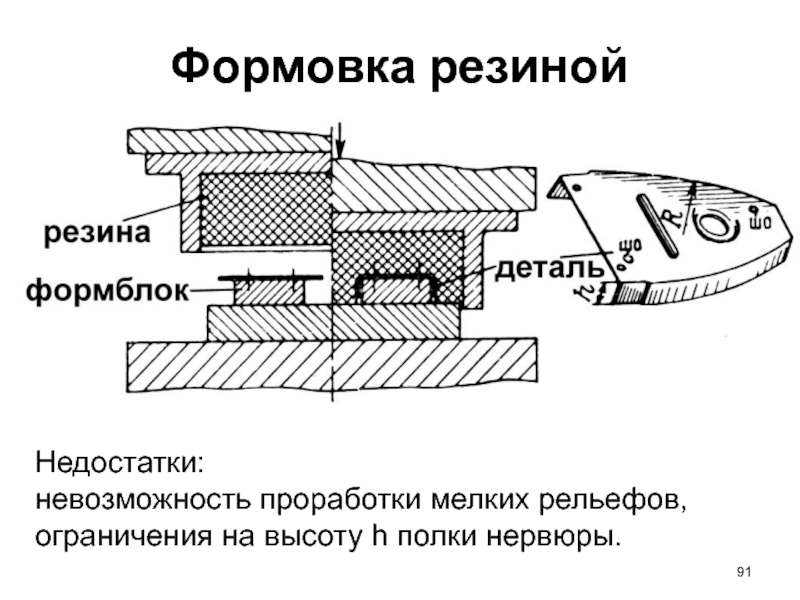

- 91. Формовка резиной Недостатки: невозможность проработки мелких рельефов, ограничения на высоту h полки нервюры.

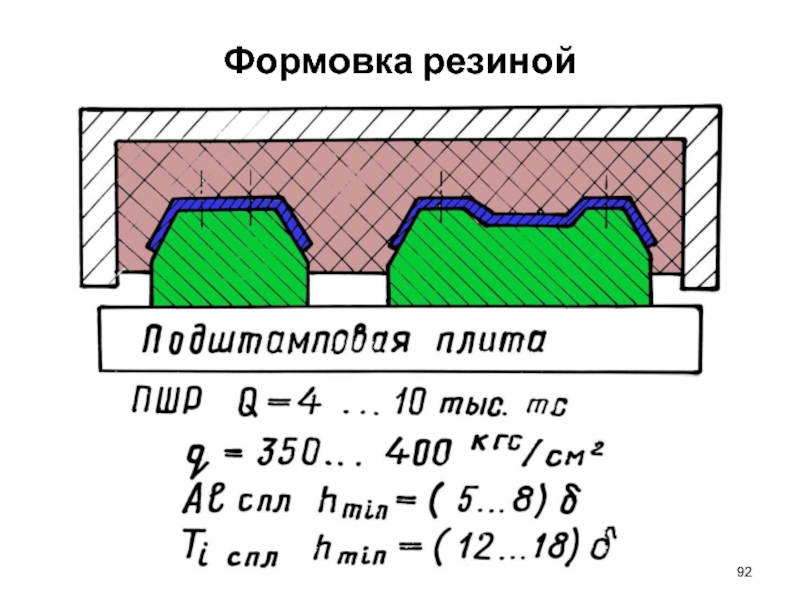

- 92. Формовка резиной

- 93. Ротационная вытяжкаБез утонения Применяют лишь в условиях

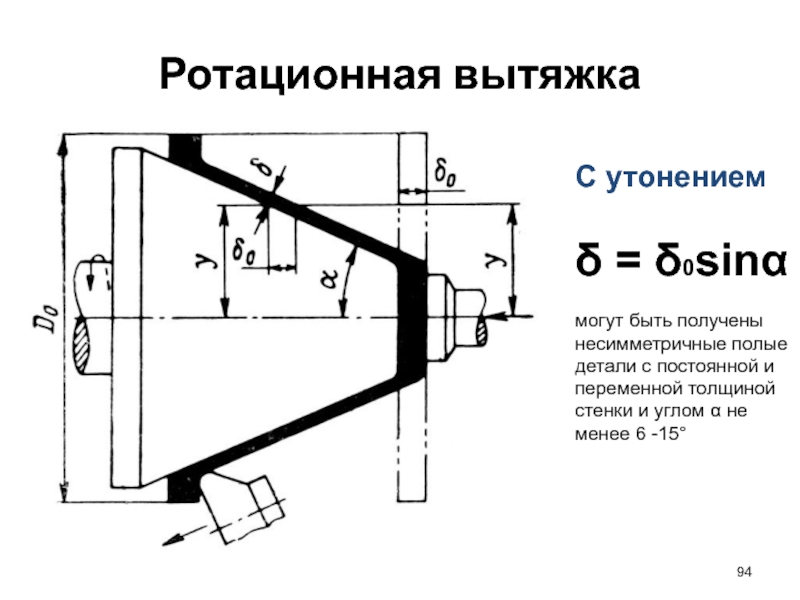

- 94. Ротационная вытяжка С утонением = 0sin могут

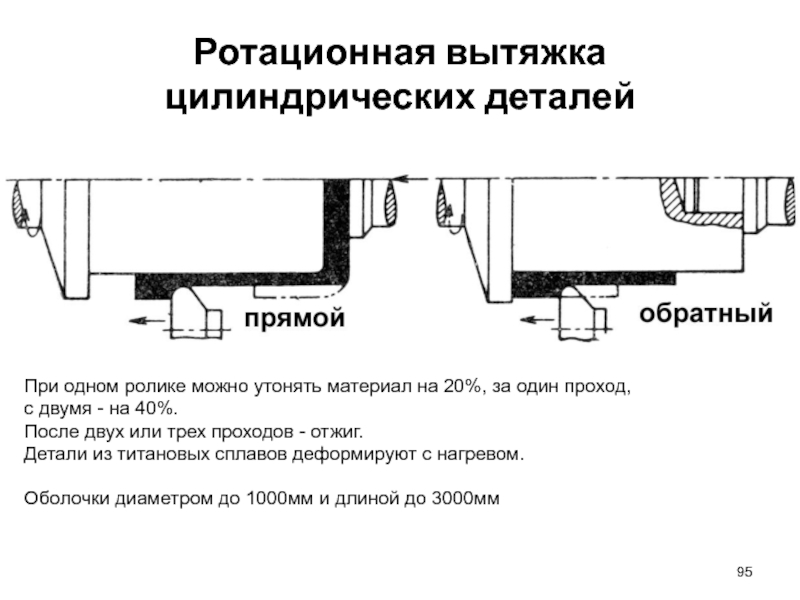

- 95. Ротационная вытяжка цилиндрических деталей При одном ролике

- 96. Скачать презентанцию

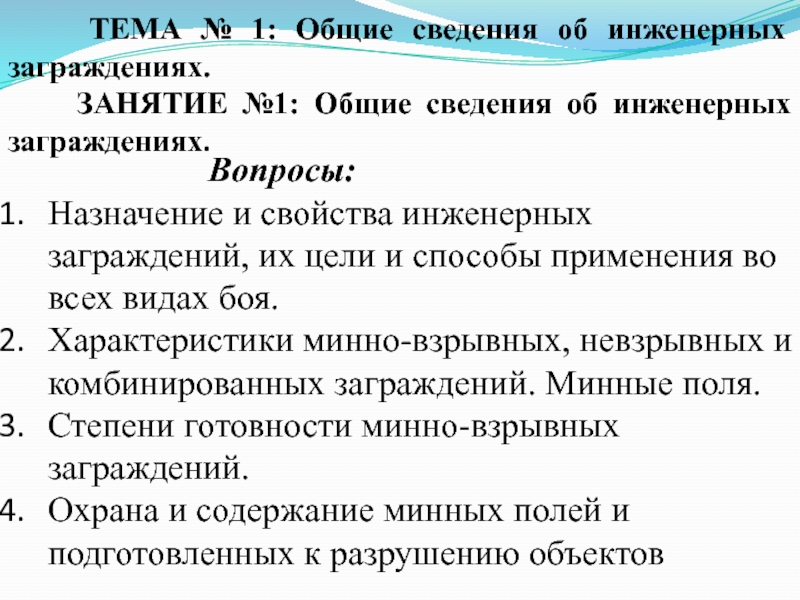

Слайды и текст этой презентации

Слайд 1Технология конструкционных материалов

Лекция №8

Листовая штамповка

Разработал

Ассистент кафедры 601

Слайд 2Листовая штамповка (Материалы)

Листовой штамповкой обрабатывают как металлические, так и неметаллические

материалы.

Металлический материал для листовой штамповки получают в основном в

металлургическом производстве:прокаткой,

волочением,

прессованием,

гибкой (профилированием),

в виде:

листа,

полосы,

ленты различной ширины,

свернутой в рулон,

в виде сплошных и не сплошных стержней,

панелей,

труб различных форм поперечного сечения и толщины (сортовой металл)

Слайд 3Листовая штамповка (формоизменение)

При листовой штамповке исходная форма материала пластически изменяется.

При этом обеспечиваются требуемые геометрическая точность формы, состояние, качество и

точность поверхности.Формоизменение осуществляется с помощью основных инструментов — пуансона и матрицы и вспомогательных — прижима, съемника, выталкивателя и т. д. Пуансон вдавливается в деформируемый материал, обтягивается, обтекается или охватывается им. Матрица вбирает в себя, охватывает изменяющий форму материал н пуансон.

Базовая поверхность матрицы, по отношению к которой строится и измеряется проем, называется зеркалом матрицы. Зеркало матрицы может быть плоским и искривленным. Контуром проема. матрицы называется линия пересечения поверхности полости с базовой поверхностью.

Слайд 4Пуансон и матрица

Базовая поверхность матрицы, по отношению к которой строится

и измеряется проем, называется зеркалом матрицы. Зеркало матрицы может быть

плоским и искривленным. Контуром проема. матрицы называется линия пересечения поверхности полости с базовой поверхностью.Полость матрицы может быть глухая (с дном) и сквозная — в виде отверстия. Если полость сквозная, матрица имеет форму осесимметричного или не осесимметричного кольца. Такую матрицу называют матричным кольцом.

Пуансон -и матрицу изготовляют, как правило, из более твердого и прочного материала, чем обрабатываемый. Вместе с тем один инструмент — пуансон или матрица — может быть из твердого материала, а другой из эластичного, легко поддающегося формоизменению.

Инструмент (пуансон или матрица) называется жестким, если он изготовлен из более твердого материала.

Слайд 5Виды листовой штамповки

В листовой штамповке применяют следующие виды формоизменения заготовки:

растяжение,

осадку,

сдвиг,

выглаживание,

вдавливание (внедрение),

гибку,

вытяжку,

вытяжку с

утонением, ротационную вытяжку,

обтяжку,

местную формовку,

отбортовку,

фланцовку,

обжим,

раздачу,

скручивание.

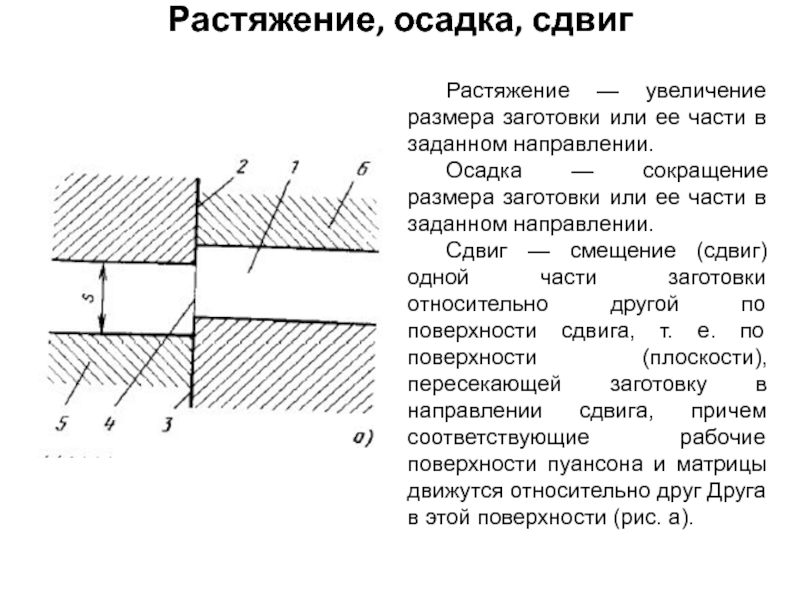

Слайд 6Растяжение, осадка, сдвиг

Растяжение — увеличение размера заготовки или ее части

в заданном направлении.

Осадка — сокращение размера заготовки или ее части

в заданном направлении.Сдвиг — смещение (сдвиг) одной части заготовки относительно другой по поверхности сдвига, т. е. по поверхности (плоскости), пересекающей заготовку в направлении сдвига, причем соответствующие рабочие поверхности пуансона и матрицы движутся относительно друг Друга в этой поверхности (рис. а).

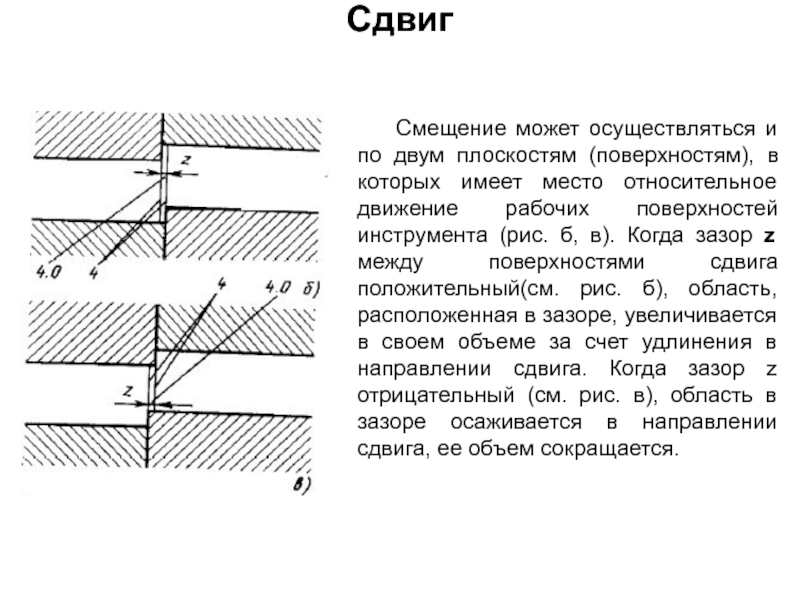

Слайд 7Сдвиг

Смещение может осуществляться и по двум плоскостям (поверхностям), в которых

имеет место относительное движение рабочих поверхностей инструмента (рис. б, в).

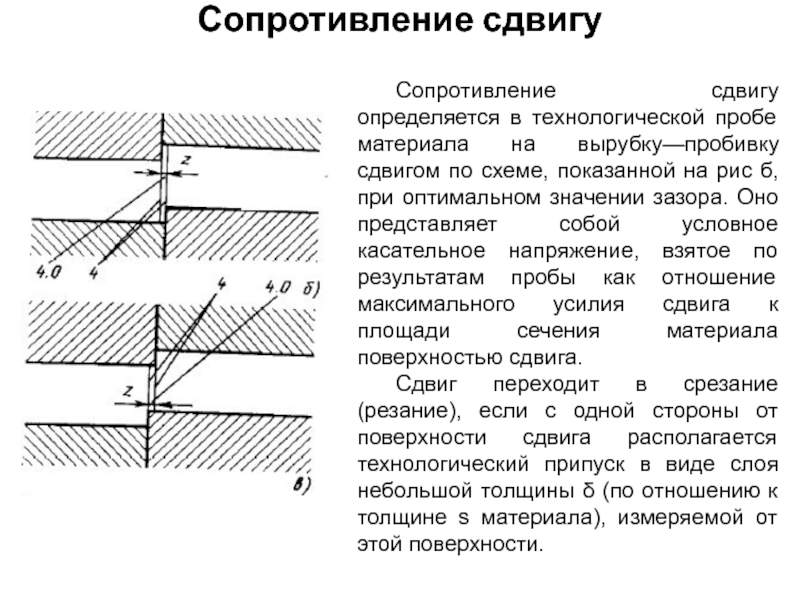

Когда зазор z между поверхностями сдвига положительный(см. рис. б), область, расположенная в зазоре, увеличивается в своем объеме за счет удлинения в направлении сдвига. Когда зазор z отрицательный (см. рис. в), область в зазоре осаживается в направлении сдвига, ее объем сокращается.Слайд 8Сопротивление сдвигу

Сопротивление сдвигу определяется в технологической пробе материала на вырубку—пробивку

сдвигом по схеме, показанной на рис б, при оптимальном значении

зазора. Оно представляет собой условное касательное напряжение, взятое по результатам пробы как отношение максимального усилия сдвига к площади сечения материала поверхностью сдвига.Сдвиг переходит в срезание (резание), если с одной стороны от поверхности сдвига располагается технологический припуск в виде слоя небольшой толщины δ (по отношению к толщине s материала), измеряемой от этой поверхности.

Слайд 9Выглаживание и Вдавливание (внедрение)

Выглаживание поверхности заготовки представляет собой приповерхностное формоизменение,

в результате которой сокращаются геометрические микро- и макронеровности поверхности за

счет перераспределения материала. Точность расположения обрабатываемой поверхности относительно других поверхностей заготовки не повышается или повышается незначительно. Прочность материала в приповерхностном слое в этом случае увеличивается.Вдавливание (внедрение) — формоизменение заготовки, возникающее при вдавливании в неё индентора. Роль нидентора может выполнять пуансон или же специальный выступ на рабочей поверхности пуансона или матрицы. В результате местного пластического перераспределения материала у поверхности контакта индентора с заготовкой на последней получается отпечаток по форме индентора. Если, например, индентор имеет форму клина (длинной трехгранной призмы) и глубина его внедрения равна толщине заготовки (или исходного материала), произойдет геометрическое отделение одной части заготовки от другой. Физическое отделение может произойти и при меньшей глубине внедрения — в результате разрушения (разрыва) материала под индентором.

Слайд 10Гибка

Гибка — формоизменение, основное назначение которого состоит в изменении кривизны

всей или части заготовки в плоскости гибки. Изменение кривизны в

плоскости гибки может сопровождаться неизбежным изменением кривизны в другой, ортогональной плоскости. Гибка может сопровождаться также изменением продольного размера заготовки в плоскости гибки и размера ее поперечного сечения в направлении, перпендикулярном к плоскости гибки.Разновидности гибки по направлению и очередности изменения кривизны следующие.

Изгиб — увеличение кривизны за-готовки, разгиб — уменьшение ее кривизны.

Спрямление — уменьшение кривизны заготовки до нулевого значения.

Перегиб — изгиб заготовки, который следует после спрямления кривизны.

Слайд 11Знакопеременная гибка

Знакопеременная гибка — изменение кривизны, в ходе которого меняется

знак ее приращения. Например, изгиб, затем разгиб не до нулевой

кривизны, затем изгиб и,т.д., или изгиб, спрямление, перегиб, спрямление, изгиб, спрямление и т. д. Цикл знакопеременной гибки — замкнутая часть знакопеременного изменения кривизны. Кривизна в начале и конце цикла — одна и та же (по величине и по направлению).Цикл симметричный, если кривизна проходит через нулевое значение; ее уход от нулевого значения в том и другом направлении один и тот же. Гибка путем вращения изогнутого стержня вокруг его продольной, также изогнутой оси.

Гибка с продольным растяжением или сжатием — изменение кривизны, сопровождающееся принудительным удлинением или укорочением заготовки в плоскости гибки. Гибка с осевым растяжением или сжатием — изменение кривизны, сопровождающееся принудительным изменением размера поперечного сечения в направлении, перпендикулярном к плоскости гибки.

Слайд 12Разновидности по назначению гибки

Разновидности по назначению следующие.

Безоправочная завивка стержня в

спираль. Навивка стержня на оправку. Сопровождаются закручиванием стержня, если еще

не завитая часть стержня не может вращаться относительно своей продольной оси.Закатка края тонкостенной оболочки, т. е. превращение краевой части цилиндрической оболочки в тороидальную. Завивка краевой части листа — придание ей формы цилиндрической оболочки.

Правка гибкой —доведение кривизны стержня, цилиндрической оболочки или коробленого листа до нулевого значения или до заданного.

Слайд 13Вытяжка

Вытяжка — формоизменение листовой заготовки в чаше- или коробообразную оболочку

или заготовки в виде такой оболочки в более глубокую оболочку,

происходящее за счет втягивания пуансоном в матрицу части материала, находящегося на зеркале за контуром проема (полости) матрицы, н растяжения другой части, находящейся внутри контура. Зазор между поверхностями полости (проема) матрицы и пуансона должен быть больше или равен толщине стенки образовавшейся оболочки. Часть материала, находящаяся на зеркале матрицы, называется фланцем. При вытяжке особо тонкостенных оболочек возникает опасность коробления фланца, образования на нем волн. Тогда применяют устройство в виде прижимного кольца, фланец располагают между прижимными поверхностями кольца и матрицы. В процессе вытяжки фланец вытягивается из-под прижимного кольца и втягивается в матрицу.Имеются следующие разновидности вытяжки.

Осесимметричная вытяжка

Комбинированная вытяжка

Вытяжка ротационная

Слайд 14Осесимметричная вытяжка

Осесимметричная вытяжка — вытяжка оболочки из осесимметричной заготовки осесимметричными

пуансоном и матрицей. Но вытягиваемая оболочка обычно не является строго

осесимметричной, так как вследствие плоскостной анизотропии листового материала и других причин осевая симметрия процесса формоизменения нарушается. Неосесимметричная вытяжка — вытяжка неосесимметричной оболочки. Обычно так называют вытяжку коробообразных оболочек, имеющих две плоскости симметрии (или одну). Сложная вытяжка — вытяжка оболочки сложной формы, обычно не имеющей ни одной плоскости симметрии. Многооперационная вытяжка — вытяжка оболочки, для формообразования которой необходимо несколько операций. Вытяжка с утонением стенки — получение детали типа стакана, состоящее в увеличении его высоты за счет утонения стенки, получаемого протягиванием стенки через зазор между поверхностями пуансона и матрицы.Слайд 15Комбинированная и ротационная вытяжка

Комбинированная вытяжка — соединяет в себе два

вида формоизменения, протекающие одновременно под воз-действием одного и того же

инструмента: собственно вытяжку и вытяжку с утонением.Вытяжка ротационная — формоизменение вращающейся круглой листовой заготовки в осесимметричную оболочку или заготовки в виде такой оболочки в оболочку другой формы и толщины. Осуществляется за счет последовательного смещения материала под действием сосредоточенной нагрузки со стороны инструмента, движущегося относительно заготовки по траектории, представляющей собой винтовую линию на поверхности вращения соответствующей формы. В процессе формообразования форму оболочки обычно задают с помощью жесткой оправки. Требуемую траекторию движения инструмента относительно заготовки обеспечивают вращением оправки с заготовкой и подачей инструмента в плоскости, параллельной оси вращения, по кривой (или прямой), которая соответствует образующей оболочки.

Слайд 16Обтяжка, Отбортовка, Обжим, Раздача

Обтяжка — формоизменение листовой заготовки в оболочку,

состоящее в ее растяжении и одновременном обтягивании по пуансону.

Местная формовка

— формоизменение обтяжкой относительно небольшого участка листовой заготовки.Отбортовка — формоизменение, при котором часть листовой заготовки, расположенная вдоль ее замкнутого или незамкнутого контура, под действием пуансона смещается в матрицу, одновременно растягивается, поворачивается и превращается в борт. Образование борта из области, расположенной вдоль выпуклого замкнутого или незамкнутого контура листовой заготовки, представляет собой неглубокую вытяжку, а вдоль прямолинейного контура — гибку.

Обжим — формоизменение трубы, в результате которого укорачивается и сужается контур поперечного сечения на отдельном кольцевом участке или по всей ее длине.

Раздача — формоизменение трубы, в результате которого удлиняется и расширяется контур поперечного сечения на отдельном кольцевом участке или по всей ее длине.

Слайд 17Фланцовка, Скручивание, Калибровка

Фланцовка — образование фланца по краю оболочки; в

частности, раздача концевого участка трубы с разворачиванием образующей участка на

угол, достигающей 90° и более.Скручивание — формоизменение заготовки, возникающее при повороте ее сечений, ограничивающих участок скручивания, относительно друг друга вокруг заданной оси.

Калибровка — отделочное формоизменение полуфабриката, необходимое для доведения его геометрии и качества поверхности до заданных.

С помощью перечисленных видов формоизменения заготовки заданную форму можно получить либо при отделении технологического припуска, либо при направленном перераспределении (перетекании) материала заготовки внутри ограничивающей ее поверхности, изменяющей свою форму и площадь.

Слайд 18Разделение (отделение)

Для отделения припуска при разделении какого-либо материала (листов, ленты,

труб и т. д.) на части применяют сдвиг, внедрение, локализованный

изгиб с растяжением, а для перераспределения материала — все виды формоизменения.Разделение (отделение) происходит по поверхности разделения (отделения), которая может быть трех видов: не иметь признаков разрушения материала в приповерхностном слое; представлять собой поверхность трещины (скола), по которой разрушился материал; представлять собой комбинацию первых двух видов поверхностей.

Линия пересечения поверхности разделяемого материала с поверхностью разделения (отделения) представляет собой контур разделения (отделения).

Некоторые виды формоизменения могут быть использованы для получения неразборных соединений заготовок или деталей (гибка, отбортовка, обжим, фланцовка, местная формовка, сдвиг).

Количественно формоизменение оценивается коэффициентом формоизменения. Коэффициент отражает относительное изменение геометрического параметра, характерного для данного вида формоизменения. Наибольшее возможное формоизменение оценивается предельным коэффициентом формоизменения.

Слайд 19Факторы, ограничивающие формоизменение заготовки

Факторы, ограничивающие формоизменение заготовки:

разрушение материала по исчерпании

его пластичности;

возникновение волн, выпучин на участках заготовки, находящихся под воздействием

сжимающих сил; локализация деформации и резкое сужение сечения на участках заготовки, находящихся под воздействием растягивающих сил;

упрочнение металла, если оно оговорено техническими условиями на деталь.

Слайд 20Разрушение частицы тела

Для различных частиц тела пластичность может быть различной.

Мерой пластичности является деформация разрушения — интенсивность деформаций ер, накопленная

материалом за рассматриваемый период, закончившийся разрушением частицы.Разрушение частицы тела при пластической деформации есть результат накопления материалом тела таких повреждений, как поры, микротрещины внутри зерен и по их границам. При рассмотрении механизма разрушения частицу тела принимают малой по отношению к размерам тела, но достаточно большой по отношению к размерам отдельного зерна или другого элемента микроструктуры, содержащей тысячи зерен. По мере увеличения деформации процесс роста площади поверхности каждого повреждения может перейти к процесс объединения ряда повреждений (микротрещин, пор, разрывов). При этом скорость роста площади поверхности объединенных повреждений резко увеличивается. Они образуют одну макротрещину, которая и разделяет частицу, разрушает ее. Последующее разрастание макротрещин и их объединение приводит к разрушению тела в целом.

Слайд 21Возникновение волн,

локализация деформации

Возникновение волн, выпучин наблюдается на участках

заготовки, находящихся под воздействием сжимающих сил и не имеющих двустороннего

контакта с жесткими поверхностями инструмента. Во многих случаях такой контакт может быть обеспечен при дополнительном введении в состав инструмента прижимов, держателей, элементов подпора и т. п.Локализация деформации присуща следующим видам формоизменения: растяжению, гибке с растяжением, вытяжке, обтяжке и местной формовке, раздаче, отбортовке, Ее развитие зависит в основном от вида и разновидностей формоизменения заготовки, упрочняемости металла как по деформации, так и по ее скорости, исходных разнотолщинности листовой заготовки и неоднородности пластических свойств металла, неравномерности распределения деформации, соотношения между главными деформациями et и е4 в направлениях растяжения.

Слайд 22Штампуемость

Штамповочная операция является частью технологического процесса формоизменения заготовки. За каждую

операцию осуществляется определенный вид формоизменения с заданным коэффициентом формоизменения.

Штампуемость, т

е. обрабатываемость листового материала пластической деформацией в определенной штамповочной операции, зависит от технологических свойств материала и оценивается рядом показателей, набор которых зависит от масштаба производства, его технического уровня и конкретных требований к изделию: Оценка штампуемости материала является сравнительной, т. е. выполняется сравнением со штампуемостью другого взятого за эталон листового материала.Технологические свойства листового материала включают в себя часть механических, физических свойств и данные о составе материала как вещества, отдельные показатели его микро- и макроструктур, точности изготовления как тела, микрогеометрии поверхности, ее физико-химического состояния, степень однородности (равномерности распределения) этих свойств и показателей по телу (по координатам) и их стабильность по времени.

Показателями штампуемость являются коэффициент наибольшего формоизменения, качество обработки, экономичность использования материала, стойкость инструмента, стоимость инструмента и его обслуживания, силовые, энергетические и другие материальные затраты, условия труда.

Слайд 23Пластический сдвиг при вырубке

Схема сил, действующих на пуансон и матрицу

со стороны деформируемой заготовки на стадии пластического сдвига при вырубке—пробивке:

1—

пуансон; 2— матрица;

3— отделяемая часть заготовки

При отсутствии прижима обрабатываемого материала к рабочим поверхностям штампа (рис. 1) изгибающий момент от нормальных сил (Рт.п Рт.м) воспринимается только материалом и поверхностями инструмента по контактным пояскам пуансона (bп) и матрицы (bм). Обрабатываемый материал изгибается, и к его поступательному относительному перемещению добавляется вращательное, что приводит к появлению нормальной силы на боковой поверхности пуансона (Рб.п) со стороны блестящего пояска отхода.

Слайд 24Очаг деформации при вырубке

Распределение деформации при сдвиге. На рисунке приведена

обобщенная схема очага деформации (на стадии пластического сдвига) в момент,

предшествующий возникновению скалывающих трещин и составляющих его зон в разделительных операциях листовой штамповки. Она установлена на основе замеров микротвердости в очаге деформации при исследовании процесса разделения тонколистовой стали на штампе с жестким съемником (без прижима) с различным технологическим зазором (z =5 - 15%).Слайд 25Краткая характеристика зон очага деформации

зоны I шириной bм = bп

= (0,4 - 0,6) s находятся под поясками смятия, со

стороны пуансона и матрицы, простираясь на небольшую глубину. В этой зоне материал заготовки наиболее интенсивно упрочняется в областях, примыкающих к режущим кромкам пуансона и матрицы;зоны II охватывают режущие кромки как пуансона, так и матрицы, распространяясь вдоль торцовых и боковых поверхностей рабочих частей штампа и вглубь материала, который в этой зоне упрочняется наиболее интенсивно;

зона III находится между вторыми зонами со стороны матрицы и пуансона, сопрягаясь с основным материалом очага деформации. Упрочнение материала в этой зоне меньше, чем во второй;

зоны IV простираются от границ зон I, II и III до границ недеформируе* мой части заготовки. Упрочнение материала в зоне IV постепенно убывает по мере удаления от линнн разделения в направлении, перпендикулярном к направлению сдвига.

Слайд 26Схема очага деформации

Схема очага деформации и составляющих его зон

в разделительных операциях листовой штамповки

Локализация очага деформации возрастает по мере

уменьшения технологического зазора.Интенсивность напряжении а и деформации е в различных зонах очага близости от поверхности разделения.

Интенсивность деформации е на границе очага деформации принята равной соответственно интенсивности деформации исходного металла заготовки — высоколегированной холоднокатаной электротехнической стали.

Связь между твердостью- HV, интенсивностью напряжений σ и интенсивностью деформации ε установлена по методу, разработанному Г. Д. Делем.

Слайд 27Стадии изнашивания рабочих частей штампа

Последовательные стадии изнашивания рабочих частей

штампа с указанием перемещения обрабатываемого материала относительно поверхности рабочих частей

штампа при вырубке —пробивке тонколистового материала (s ≤1,0 мм)Слайд 28Направление касательной в точке перегиба

Направление касательной в точке перегиба предельной

линии скольжения:

а —- при оптимальном зазоре z; б — при

уменьшенном зазоре zСлайд 29Вырубка, пробивка

Величина технологического зазора в разделительных операциях листовой штамповки оказывает

существенное влияние на качество получаемых деталей, на силовые и энергетические

затраты процесса разделения, а следовательно, и на стойкость штампов.В результате неправильно выбранного зазора происходит интенсивное затупление режущих кромок пуансона и матрицы в процессе эксплуатации штампа, вследствие чего на вырубаемых деталях и пробиваемых отверстиях образуются заусенцы (рис.), а на поверхности разделения различного рода дефекты.

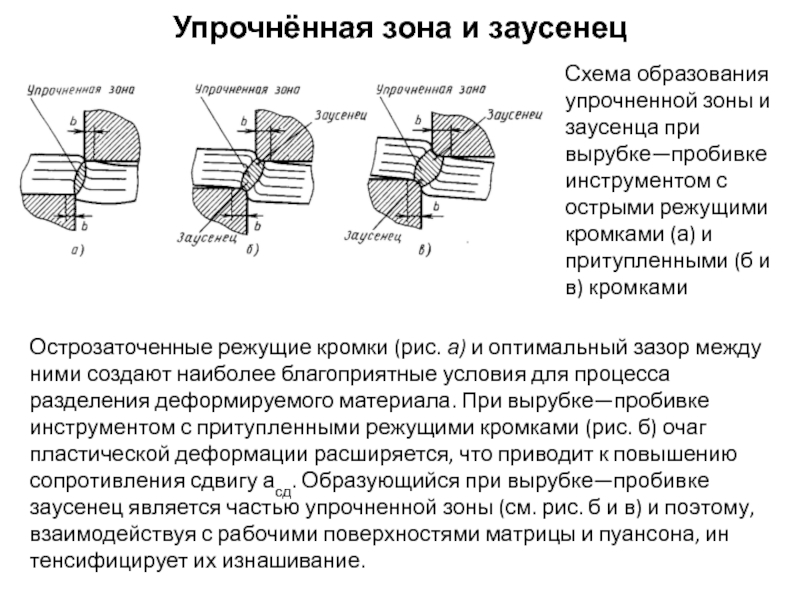

Слайд 30Упрочнённая зона и заусенец

Схема образования упрочненной зоны и заусенца при

вырубке—пробивке инструментом с острыми режущими кромками (а) и притупленными (б

и в) кромкамиОстрозаточенные режущие кромки (рис. а) и оптимальный зазор между ними создают наиболее благоприятные условия для процесса разделения деформируемого материала. При вырубке—пробивке инструментом с притупленными режущими кромками (рис. б) очаг пластической деформации расширяется, что приводит к повышению сопротивления сдвигу асд. Образующийся при вырубке—пробивке заусенец является частью упрочненной зоны (см. рис. б и в) и поэтому, взаимодействуя с рабочими поверхностями матрицы и пуансона, интенсифицирует их изнашивание.

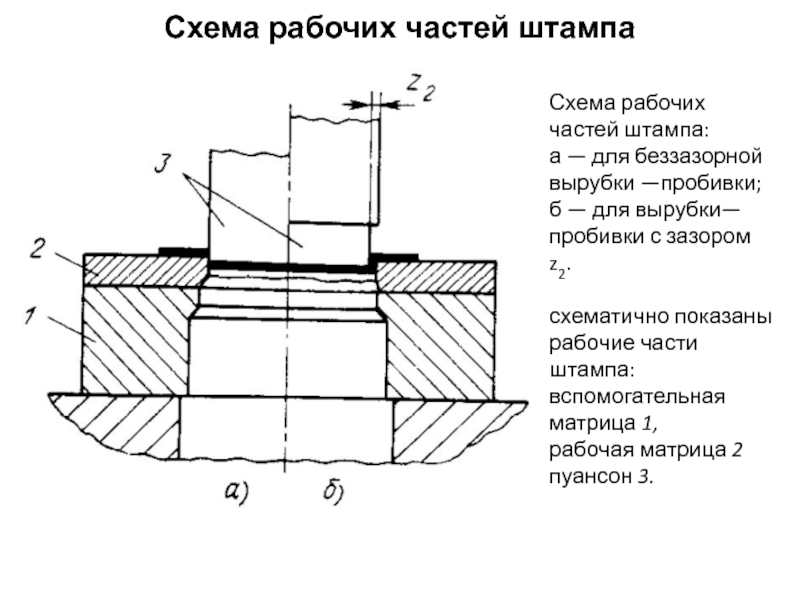

Слайд 31Схема рабочих частей штампа

Схема рабочих частей штампа:

а — для

беззазорной вырубки —пробивки;

б — для вырубки—пробивки с зазором z2.

схематично

показаны рабочие части штампа: вспомогательная матрица 1, рабочая матрица 2

пуансон 3.

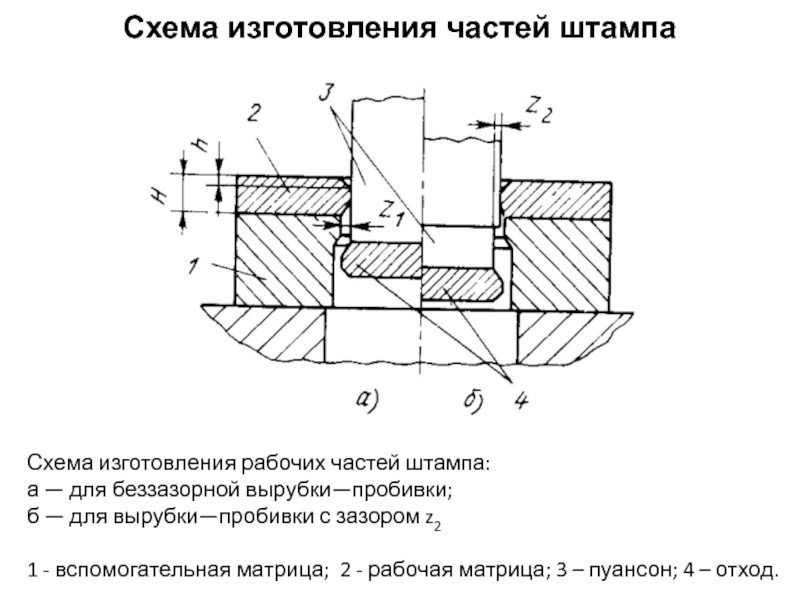

Слайд 32Схема изготовления частей штампа

Схема изготовления рабочих частей штампа:

а — для

беззазорной вырубки—пробивки;

б — для вырубки—пробивки с зазором z2

1 -

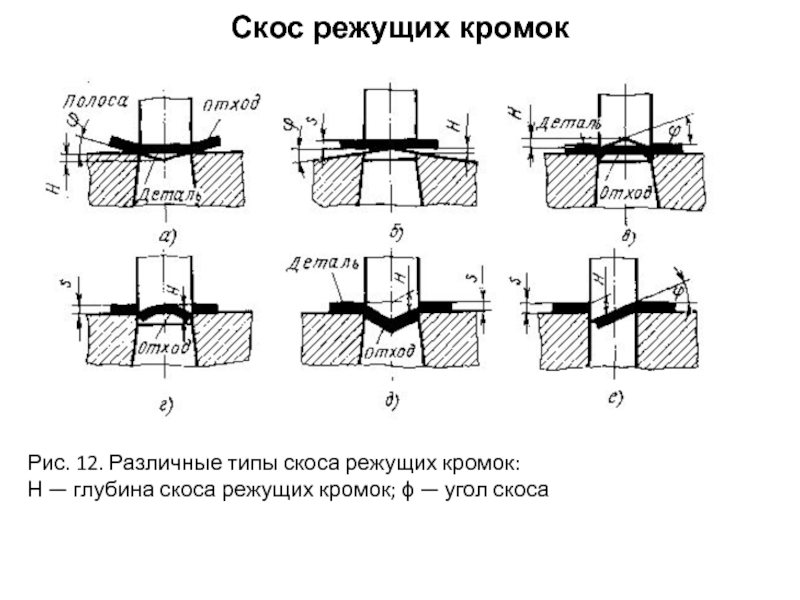

вспомогательная матрица; 2 - рабочая матрица; 3 – пуансон; 4 – отход.Слайд 33Скос режущих кромок

Рис. 12. Различные типы скоса режущих кромок:

Н —

глубина скоса режущих кромок; ϕ — угол скоса

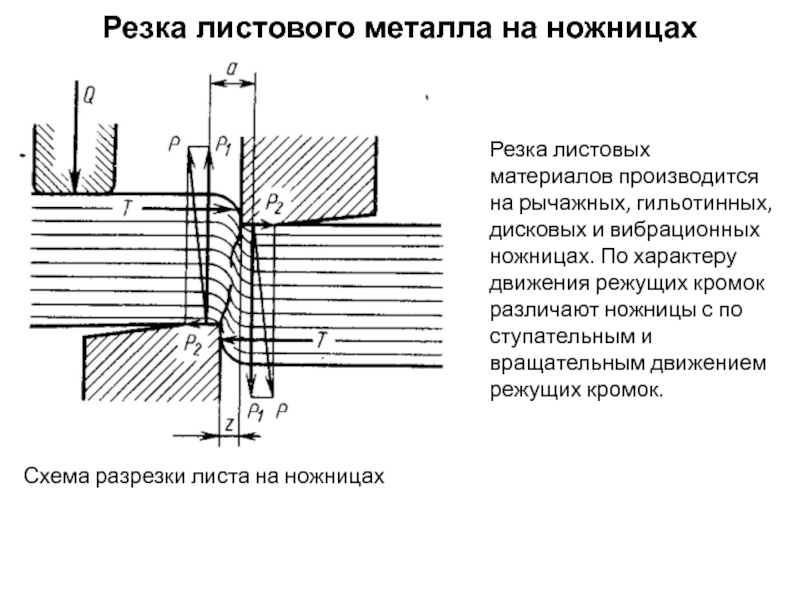

Слайд 34Резка листового металла на ножницах

Схема разрезки листа на ножницах

Резка листовых

материалов производится на рычажных, гильотинных, дисковых и вибрационных ножницах. По

характеру движения режущих кромок различают ножницы с поступательным и вращательным движением режущих кромок.Слайд 35Зачистка

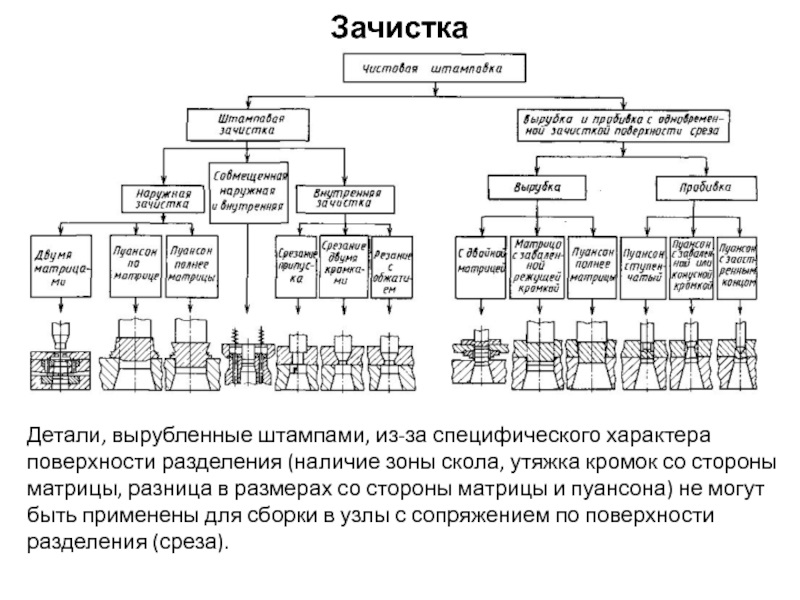

Детали, вырубленные штампами, из-за специфического характера поверхности разделения (наличие зоны

скола, утяжка кромок со стороны матрицы, разница в размерах со

стороны матрицы и пуансона) не могут быть применены для сборки в узлы с сопряжением по поверхности разделения (среза).Слайд 36Обработка зачистными штампами

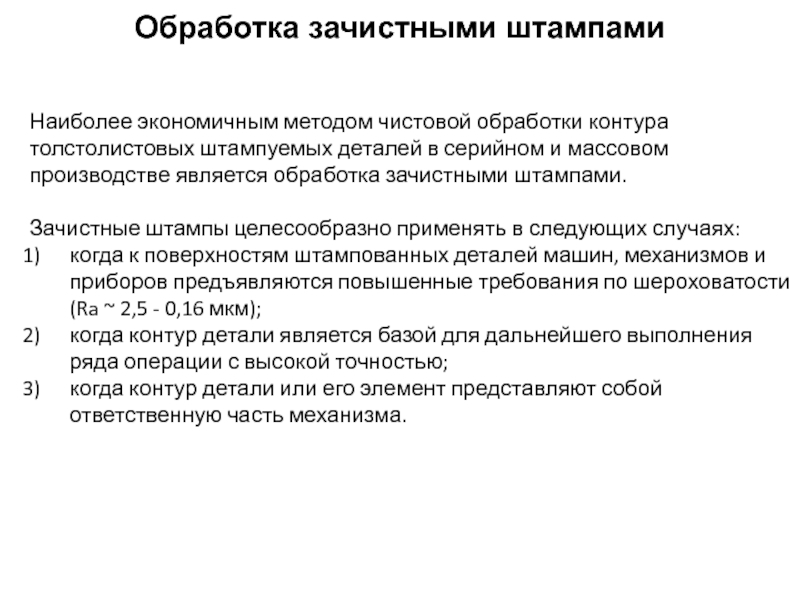

Наиболее экономичным методом чистовой обработки контура толстолистовых штампуемых

деталей в серийном и массовом производстве является обработка зачистными штампами.

Зачистные

штампы целесообразно применять в следующих случаях: когда к поверхностям штампованных деталей машин, механизмов и приборов предъявляются повышенные требования по шероховатости (Ra ~ 2,5 - 0,16 мкм);

когда контур детали является базой для дальнейшего выполнения ряда операции с высокой точностью;

когда контур детали или его элемент представляют собой ответственную часть механизма.

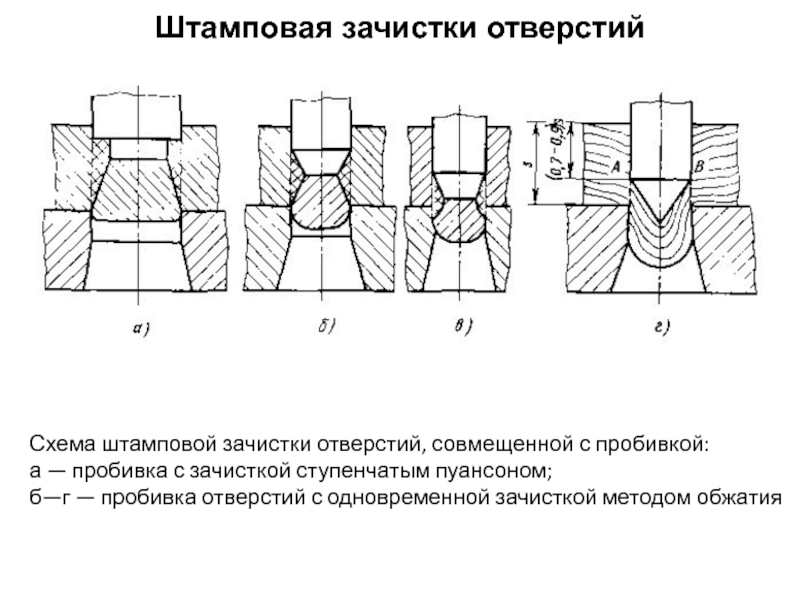

Слайд 37Штамповая зачистки отверстий

Схема штамповой зачистки отверстий, совмещенной с пробивкой:

а —

пробивка с зачисткой ступенчатым пуансоном;

б—г — пробивка отверстий с

одновременной зачисткой методом обжатияСлайд 38ВЫРУБКА, ПРОБИВКА ПРИ ИСПОЛЬЗОВАНИИ ЭЛАСТИЧНОЙ СРЕДЫ

В мелкосерийном и быстропереналаживаемом производстве

штампован оснастка крупносерийного и массового производства оказывается экономически неэффективной из-за

высокой стоимости, значительной длительности процессов изготовления и технологической подготовки производства.В этих условиях применяют универсальную штамповую оснастку, в которой, в частности, используют эластичные среды, обычно резину и полиуретан, выполняющие роль пуансона или матрицы. Резина обладает малой износостойкостью и может работать при относительно невысоком давлении (30—50 МПа), достаточном лишь для штамповки деталей из металлов невысокой прочности толщиной до 2 мм. Полиуретан имеет высокую износостойкость и может работать при давлении до 1000 МПа и выше. Прочность полиуретана в 6—8 раз выше прочности резины. Напряжение при разрыве до 60 МПа, относительное удлинение— до 600 %, остаточная деформация 2—4 %, первоначальная форма хорошо и быстро восстанавливается после нагружения. Полиуретан обладает бензо- и маслостойкостью, что особенно важно при штамповке на гидравлических прессах. Стойкость полиуретана при выполнении разделительных операций на порядок выше, чем у резины, и может составлять 10 тыс. циклов нагружения и больше.

Слайд 39Схема вырубки и пробивки в штампе с эластичной средой

Схема вырубки

и пробивки в штампе с эластичной средой:

а — исходное положение;

б — промежуточное положение; в окончательное положение: 1 —заготовка; 2 — шаблоны; 3 — подштамповая плита; 4 — эластичная среда; 5 — контейнерСлайд 40ФОРМОИЗМЕНЕНИЕ ЗАГОТОВКИ, ВИДЫ ГИБКИ

Координаты точки А (материальной частицы) в неизогнутой

(а) и в изогнутой (б) заготовке

Формоизменение заготовки рассматривают в неподвижной

цилиндрической системе координат ρ, θ, z. Если кривизна заготовки равна нулю, цилиндрическая система координат переходит в прямоугольную систему х, у, z (рис. а).Формоизменение заготовки характеризуется не только изменением формы ее внешних поверхностей, но и изменением воображаемых материальных поверхностей (бесконечно тонких слоев), мысленно проведенных внутри заготовки (на схеме — через произвольно выбранную точку А).

Слайд 41Деформации при гибке

Схема скоростей деформации малых волокон, исходящих из точки

А, и схема напряжений

Кроме названных, имеются еще геометрические поверхности, обладающие

тем свойством, что в слоях, принявших мгновенное положение этих поверхностей, какая-либо скорость деформации материальной частицы радиальная εz или окружная εθ (рис. 2) (в частности, и та, и другая) — равна нулю, или же напряжение σθ (или аг) меняет знак, проходя через нуль.

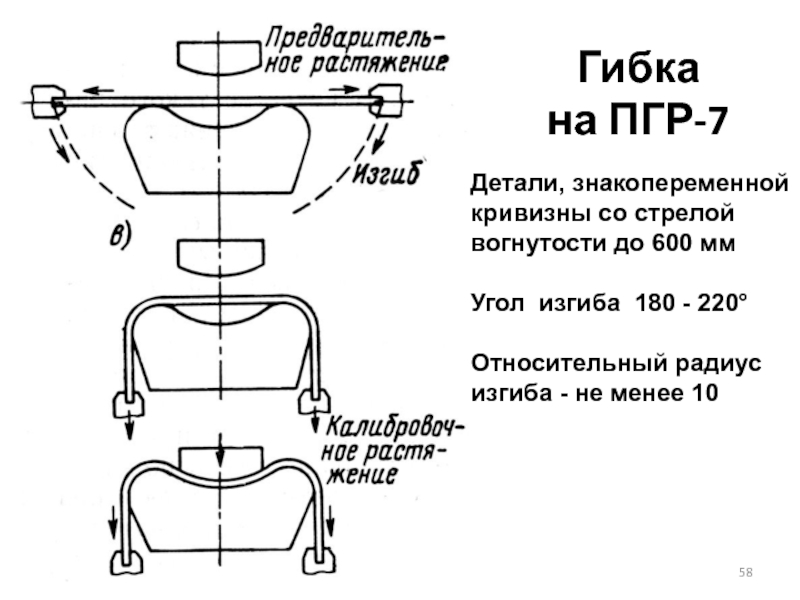

Слайд 58Гибка

на ПГР-7

Детали, знакопеременной кривизны со стрелой вогнутости до

600 мм

Угол изгиба 180 - 220°

Относительный радиус изгиба

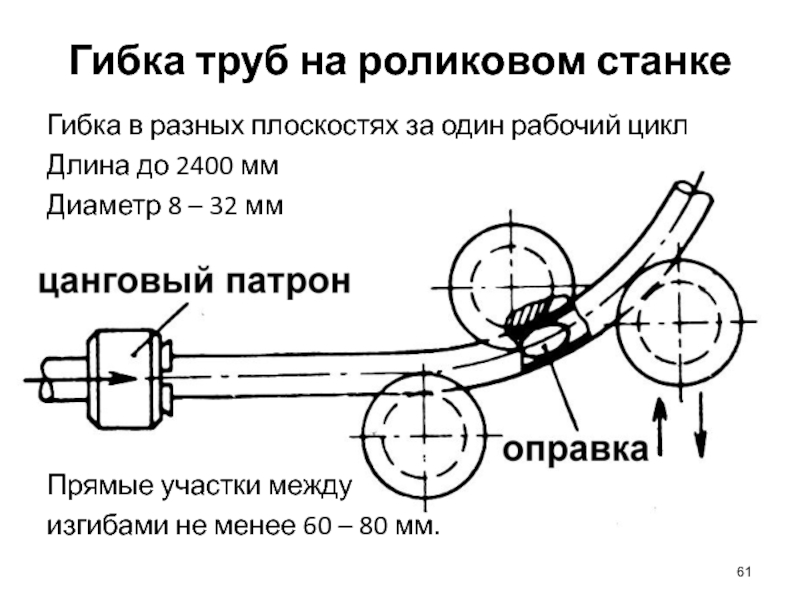

- не менее 10 Слайд 61Гибка труб на роликовом станке

Гибка в разных плоскостях за один

рабочий цикл

Длина до 2400 мм

Диаметр 8 – 32 мм

Прямые участки между

изгибами не менее 60 – 80 мм.

Слайд 62Гибка труб проталкиванием

Диаметр труб 6 - 25мм

Длина до 3000

мм.

Наименьшие прямые участки 20 мм.

Двойная кривизна. Программное управление

Слайд 63Гибка труб с местным нагревом

D - диаметр трубы,

-

радиус кривизны оси

Для холодного деформирования должен быть не менее

2 - 4.Для < 2 - 4

Слайд 64Простая обтяжка

Обшивки незамкнутой формы со значительной продольной и поперечной

кривизной

Толщина до 2 мм

Длина до 3000 мм

Слайд 65Простая обтяжка

Обшивки незамкнутой формы со значительной продольной и поперечной

кривизной

Толщина до 2 мм

Длина до 3000 мм

Слайд 67Обтяжка, с продольным растяжением

Детали из листовых заготовок незамкнутой формы,

имеющих небольшую продольную кривизну

Размеры до 2000 х 7000 мм

Слайд 71Коэффициент обтяжки

К обт < K обт. предельный

K обт.пр =

1,04 – 1,06 при простой обтяжке алюминиевых сплавов

Kобт.пр = 1,06

– 1,2 при кольцевой обтяжке Обтяжка в две операции

Обтяжка с подогревом

для К обт = 1,30 – 1,35

Слайд 73k = Dо / d, коэффициент вытяжки

1max = 1,1iср

ln k

k теор =

2,5 k пр = 1,7...2,1

k i = D i-1/ D i

Слайд 78Методы увеличения коэффициента вытяжки

Увеличение радиуса скругления вытяжного ребра матрицы

Обеспечение минимального

необходимого давления прижима в процессе вытяжки

Уменьшение вредных сил трения между

пуансоном матрицей и заготовкой путем нанесения смазки на заготовкуУвеличение полезной силы трения между заготовкой и пуансоном дна

Подогрев фланца

Слайд 79Вытяжка с местным подогревом

Нагрев фланца выше температуры рекристаллизации

Охлаждение опасного сечения

K кор = (3–4) k цил

Слайд 82Вытяжка с периодической посадкой гофров

Правка гофров на отдельном оборудовании

Недостатки:

Низкая производительность

Зависимость

от квалификации

Слайд 83Вытяжка штампами

с универсальной матрицей

ПШВР‒1, Р = 1500 Т,

Ø 400

ПШВР ‒ 3, Р = 2800 Т, Ø 700

Слайд 84Вытяжка жидкостным пуансоном

Для неглубоких крупногабаритных деталей и деталей сложной

формы

Слайд 87Раздача трубчатых заготовок

kр = Rк / r

kр =

1,4 - 1,6 ,коническим пуансоном (2 = 40°)

kр.пр =

1,1 - 1,2 или 1,2 - 1,3 гидравлическим давлением или давлением резиныСлайд 91Формовка резиной

Недостатки:

невозможность проработки мелких рельефов,

ограничения на высоту

h полки нервюры.

Слайд 93Ротационная вытяжка

Без утонения

Применяют лишь в условиях опытного и мелкосерийного

производства, т.к. процесс мало изучен и качество изготовляемых деталей в

значительной степени определяется мастерством давильщикаСлайд 94Ротационная вытяжка

С утонением

= 0sin

могут быть получены несимметричные

полые детали с постоянной и переменной толщиной стенки и углом

не менее 6 -15°Слайд 95Ротационная вытяжка

цилиндрических деталей

При одном ролике можно утонять материал на

20%, за один проход,

с двумя - на 40%.

После

двух или трех проходов - отжиг. Детали из титановых сплавов деформируют с нагревом.

Оболочки диаметром до 1000мм и длиной до 3000мм