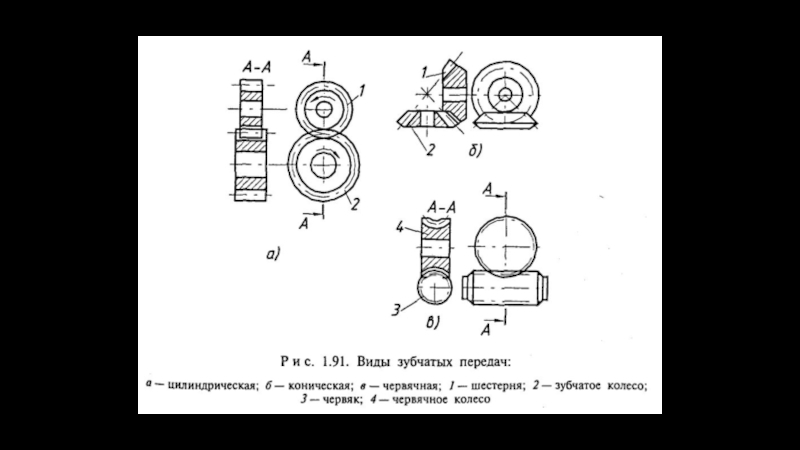

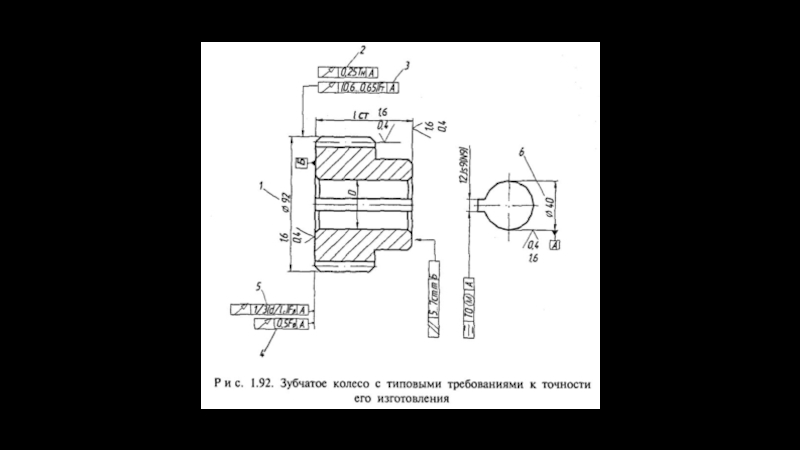

Слайд 1Технология машиностроения

Изготовление зубчатых колес

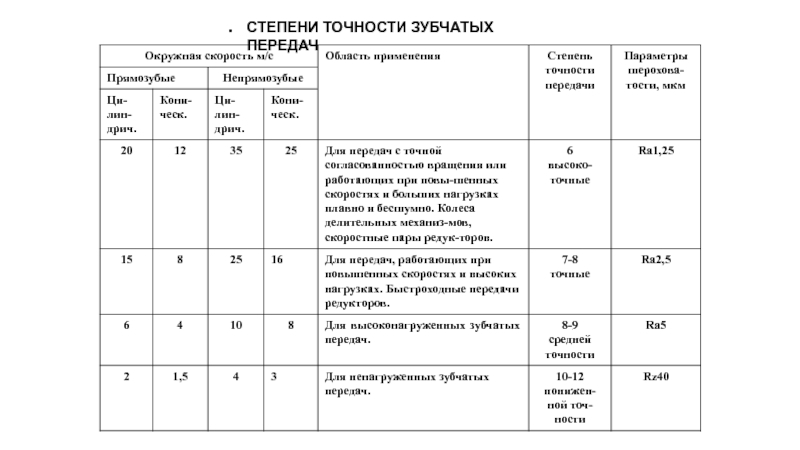

Слайд 4СТЕПЕНИ ТОЧНОСТИ ЗУБЧАТЫХ ПЕРЕДАЧ

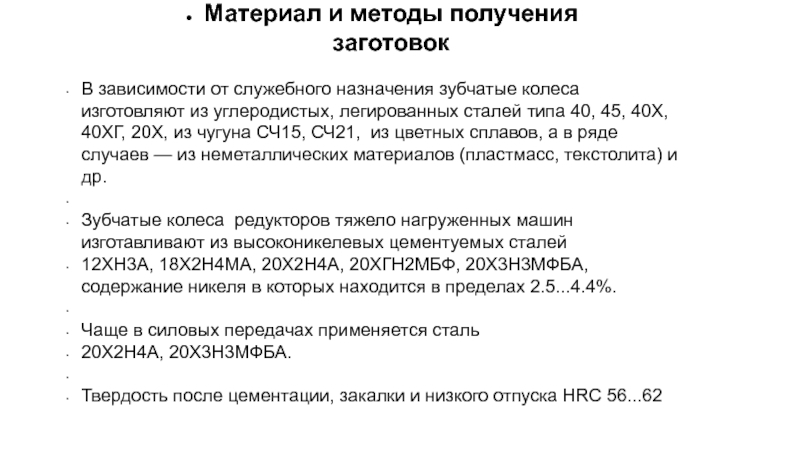

Слайд 5Материал и методы получения заготовок

В зависимости от служебного назначения зубчатые

колеса изготовляют из углеродистых, легированных сталей типа 40, 45, 40Х,

40ХГ, 20Х, из чугуна СЧ15, СЧ21, из цветных сплавов, а в ряде случаев — из неметаллических материалов (пластмасс, текстолита) и др.

Зубчатые колеса редукторов тяжело нагруженных машин изготавливают из высоконикелевых цементуемых сталей

12ХН3А, 18Х2Н4МА, 20Х2Н4А, 20ХГН2МБФ, 20Х3Н3МФБА, содержание никеля в которых находится в пределах 2.5...4.4%.

Чаще в силовых передачах применяется сталь

20Х2Н4А, 20Х3Н3МФБА.

Твердость после цементации, закалки и низкого отпуска HRC 56...62

Слайд 6Для ответственных колёс применяют также легированные стали 40ХН, 40ХНМА, 35ХГСА,

которые после закалке имеют твердость зуба 52…58 НRC.

Азотированные зубчатые колеса

изготавливают из стали 38Х2МЮА, их деформации после термообработки незначительны, поэтому в ряде случаев отпадает необходимость шлифования зубьев.

Чугуны применяют для неответственных колёс, работающих при малых окружных скоростях.

Крупногабаритные колеса, заготовки которых получают литьем, изготавливают из чугуна или литейных сталей 35Л…55Л, 40ХЛ.

Слайд 7Основные способы получения заготовок зубчатых колес

Для неответственных колес:

Точное литье

Литье

в кокиль

Литье под давлением

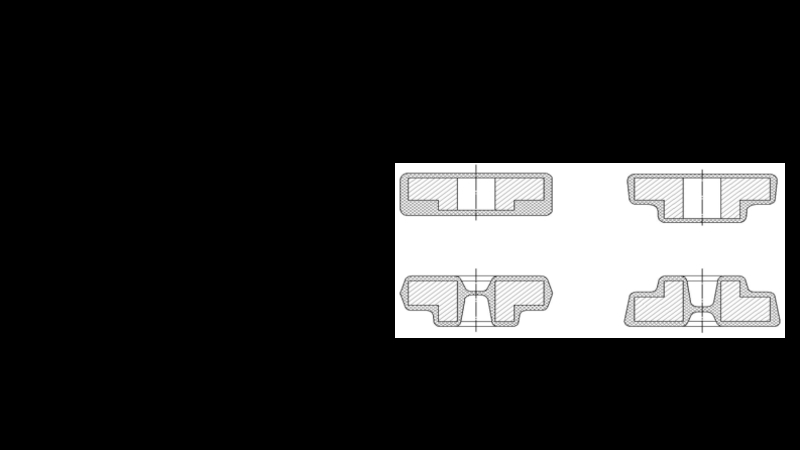

Виды заготовок трансмиссионных колес зависят от

конструкции и серийности выпуска:

- заготовка из проката (а);

- кованная заготовка (б) в подкладных штампах, полученная на прессах и штамповочных молотах ;

- штампованная заготовка в закрепленных штампах, полученная на прессах и штамповочных молотах (в) - штамповка в открытых штампах, (г) - штамповка в закрытых штампах.

а

б

в

г

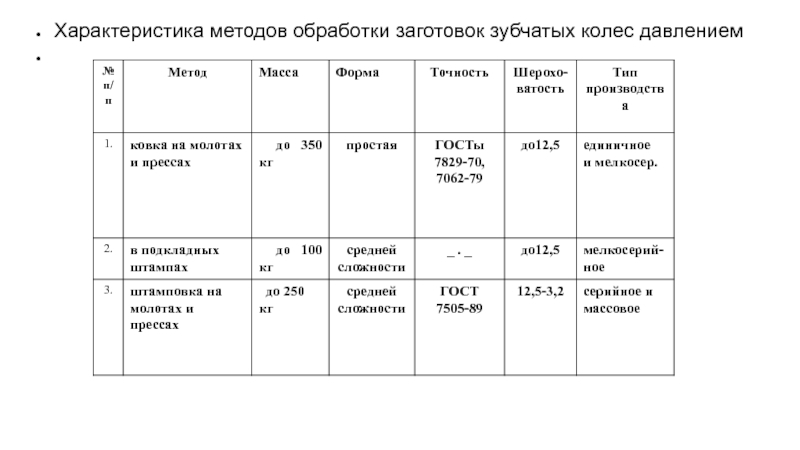

Слайд 8Характеристика методов обработки заготовок зубчатых колес давлением

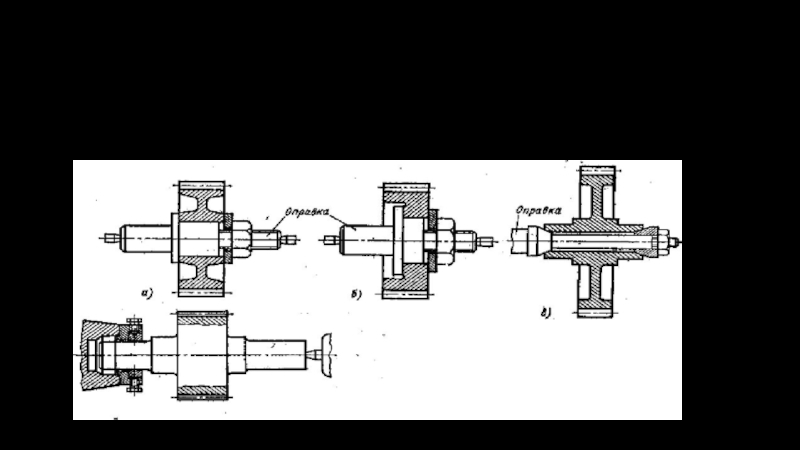

Слайд 10 Базирование зубчатых колес в изделии и при обработке осуществляется по

базовому отверстию и торцу. При этом в зависимости от соотношения

длины отверстия L и его диаметра D имеют место две схемы базирования:

- Базирование с использованием двойной опорной базы, когда L/D < 1. (а,б )

- Базирование с использованием двойной направляющей базы, когда L/D > 1, на оправках или на двух конусах (в).

В тех случаях когда зубчатое колесо выполняют за одно целое с валом (колесо-вал). Колесо базируются с использованием двойной направляющей базы в центрах или по опорной шейке и центру как показано на рис.г.

Слайд 12Получение зубчатого колеса спеканием

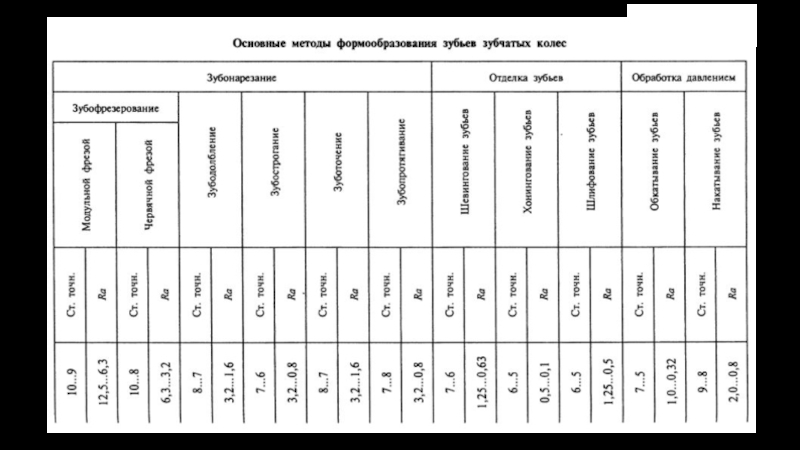

Существующие методы формообразования зубчатого

венца

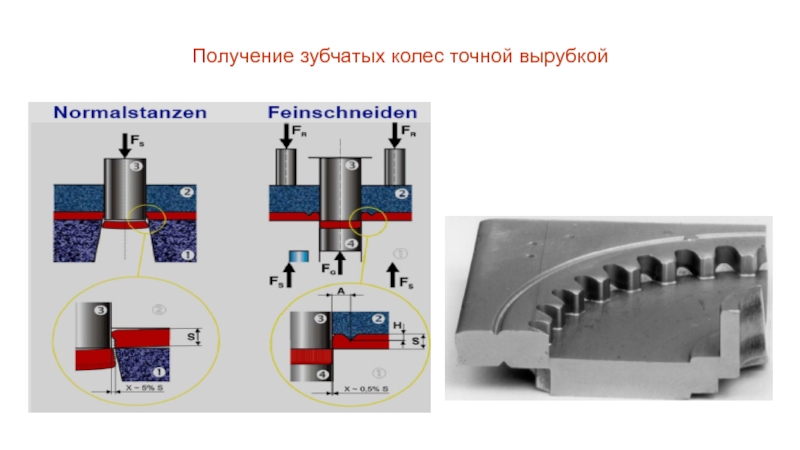

Слайд 13Получение зубчатых колес точной вырубкой

Слайд 14Схема накатывания зубчатого венца: 1,3 – накатные ролики; 2- накатываемое

колесо

Накатывание зубчатого венца выполняют на специальных

установках.

Накатывание представляет собой метод получения зубчатого венца без снятия слоя материала.

Формирование требуемого профиля зубьев происходит в результате пластического деформирования металла под действием зубонакатного инструмента –накатника.

При накатке происходит уплотнение металла и ориентация его волокон по профилю зуба. В результате повышаются прочностные характеристики зубьев – износостойкость, усталостная прочность.

Различают холодное и горячее накатывание.

Слайд 15Получение профиля зуба накатыванием

Импульсное планетарное накатывание (метод фирмы GROB)

Слайд 16Получение профиля зуба накатыванием

Накатывание плоскими рейками (метод ROTO-FLO)

Слайд 17Обработка зубчатых колес протягиванием

Слайд 18Получение профиля лезвийной обработкой

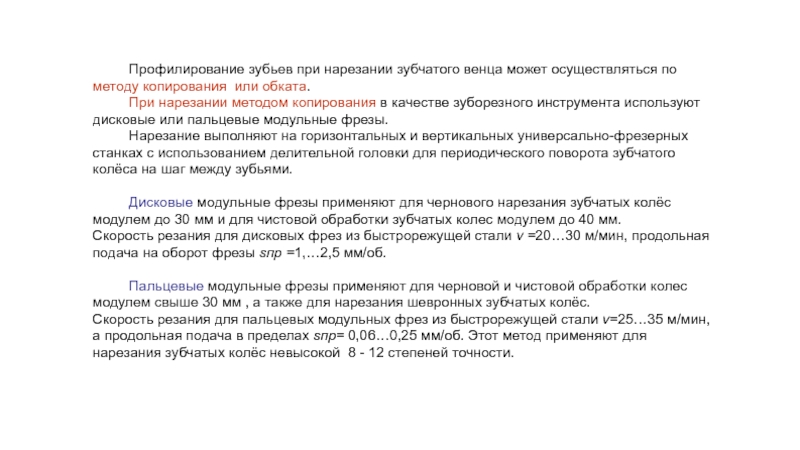

Слайд 19 Профилирование зубьев при нарезании зубчатого венца может осуществляться по методу

копирования или обката.

При нарезании методом копирования в качестве зуборезного инструмента

используют дисковые или пальцевые модульные фрезы.

Нарезание выполняют на горизонтальных и вертикальных универсально-фрезерных станках с использованием делительной головки для периодического поворота зубчатого колёса на шаг между зубьями.

Дисковые модульные фрезы применяют для чернового нарезания зубчатых колёс модулем до 30 мм и для чистовой обработки зубчатых колес модулем до 40 мм.

Скорость резания для дисковых фрез из быстрорежущей стали v =20…30 м/мин, продольная подача на оборот фрезы sпр =1,…2,5 мм/об.

Пальцевые модульные фрезы применяют для черновой и чистовой обработки колес модулем свыше 30 мм , а также для нарезания шевронных зубчатых колёс.

Скорость резания для пальцевых модульных фрез из быстрорежущей стали v=25…35 м/мин, а продольная подача в пределах sпр= 0,06…0,25 мм/об. Этот метод применяют для нарезания зубчатых колёс невысокой 8 - 12 степеней точности.

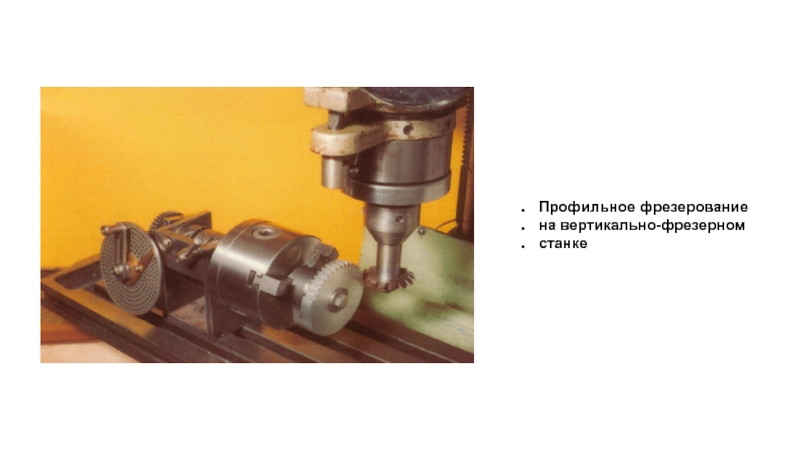

Слайд 20Профильное фрезерование

на вертикально-фрезерном

станке

Слайд 21Обработка зубчатых колес методом копирования

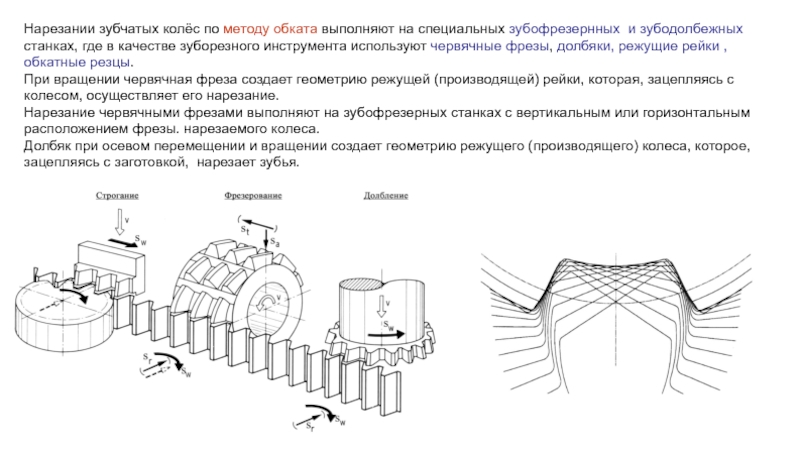

Слайд 22Нарезании зубчатых колёс по методу обката выполняют на специальных зубофрезернных

и зубодолбежных станках, где в качестве зуборезного инструмента используют червячные

фрезы, долбяки, режущие рейки , обкатные резцы.

При вращении червячная фреза создает геометрию режущей (производящей) рейки, которая, зацепляясь с колесом, осуществляет его нарезание.

Нарезание червячными фрезами выполняют на зубофрезерных станках с вертикальным или горизонтальным расположением фрезы. нарезаемого колеса.

Долбяк при осевом перемещении и вращении создает геометрию режущего (производящего) колеса, которое, зацепляясь с заготовкой, нарезает зубья.

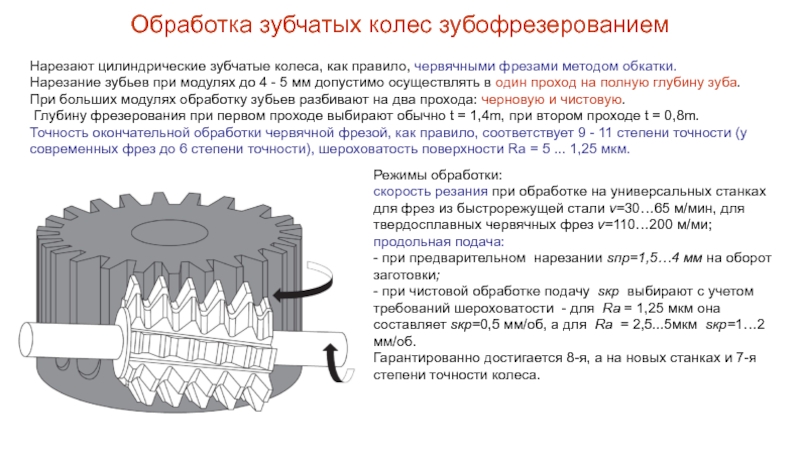

Слайд 23Обработка зубчатых колес зубофрезерованием

Нарезают цилиндрические зубчатые колеса, как правило, червячными

фрезами методом обкатки.

Нарезание зубьев при модулях до 4 - 5

мм допустимо осуществлять в один проход на полную глубину зуба.

При больших модулях обработку зубьев разбивают на два прохода: черновую и чистовую.

Глубину фрезерования при первом проходе выбирают обычно t = 1,4m, при втором проходе t = 0,8m.

Точность окончательной обработки червячной фрезой, как правило, соответствует 9 - 11 степени точности (у современных фрез до 6 степени точности), шероховатость поверхности Rа = 5 ... 1,25 мкм.

Режимы обработки:

скорость резания при обработке на универсальных станках для фрез из быстрорежущей стали v=30…65 м/мин, для твердосплавных червячных фрез v=110…200 м/ми;

продольная подача:

- при предварительном нарезании sпр=1,5…4 мм на оборот заготовки;

- при чистовой обработке подачу sкр выбирают с учетом требований шероховатости - для Rа = 1,25 мкм она составляет sкр=0,5 мм/об, а для Rа = 2,5...5мкм sкр=1…2 мм/об.

Гарантированно достигается 8-я, а на новых станках и 7-я степени точности колеса.

Слайд 24Обработка зубчатых колес зубофрезерованием на современных зубофрезерных станках с ЧПУ

Скорости

резания при «обычной» обработке:

До 150 м/мин при применении СОЖ для

фрез из быстрорежущей стали

До 200 м/мин при обработке без СОЖ для фрез из быстрорежущей стали

До 350 м/мин для фрез из твердого сплава

При высокоскоростной чистовой обработке

До 1000 м/мин

Подача

Ограничена толщиной стружки на головке зуба (до 0,3 для быстрореза и 0,2 для твердого сплава)

Ограничена величиной следа от подачи

Слайд 25Обработка зубчатых колес зубофрезерованием

Отсутствие механических кинематических связей в цепи обката

Прямые

приводы стола изделия и фрезы

Высокоточные узлы крепления фрезерной оправки

Червячные фрезы

класса точности АА и ААА

6 степень точности при обычном фрезеровании

3 степень точности при финишном фрезеровании

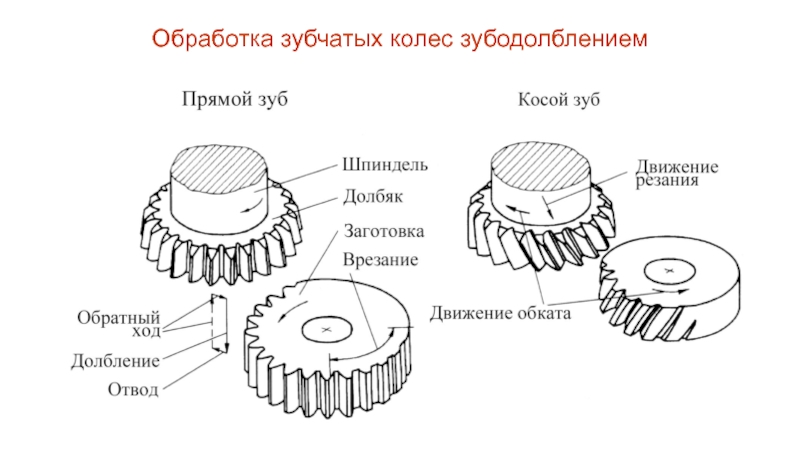

Слайд 26Обработка зубчатых колес зубодолблением

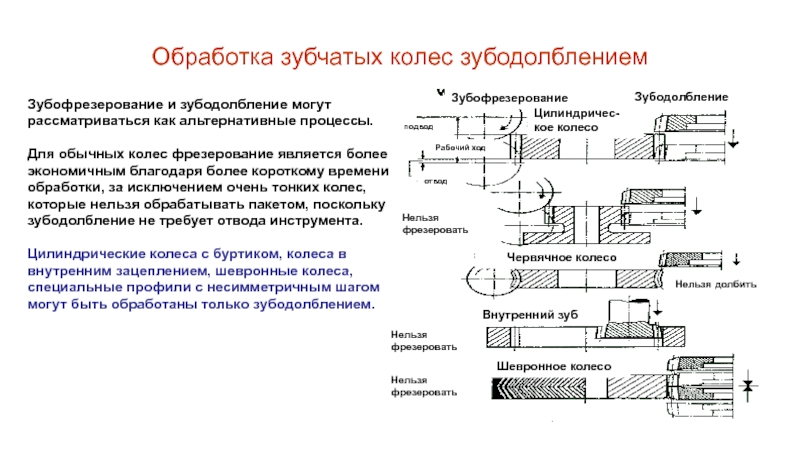

Слайд 27Зубофрезерование и зубодолбление могут рассматриваться как альтернативные процессы.

Для обычных

колес фрезерование является более экономичным благодаря более короткому времени обработки,

за исключением очень тонких колес, которые нельзя обрабатывать пакетом, поскольку зубодолбление не требует отвода инструмента.

Цилиндрические колеса с буртиком, колеса в внутренним зацеплением, шевронные колеса, специальные профили с несимметричным шагом могут быть обработаны только зубодолблением.

Зубофрезерование

Зубодолбление

Цилиндричес-кое колесо

Червячное колесо

Внутренний зуб

Нельзя фрезеровать

Нельзя фрезеровать

Нельзя фрезеровать

Шевронное колесо

Нельзя долбить

отвод

Рабочий ход

подвод

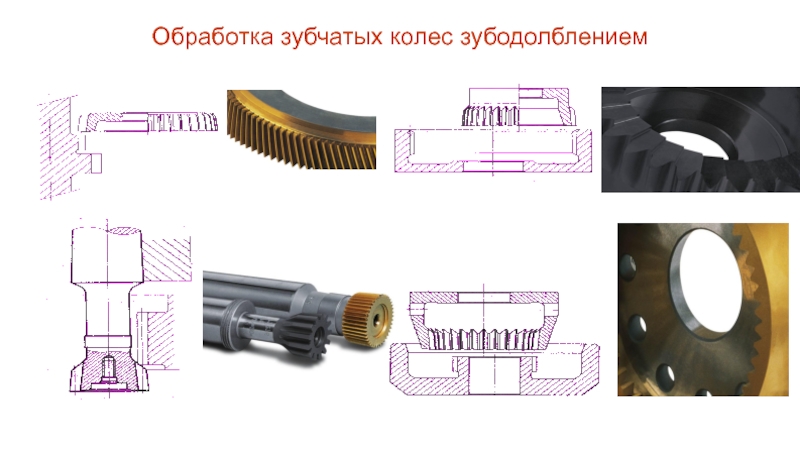

Обработка зубчатых колес зубодолблением

Слайд 28Обработка зубчатых колес зубодолблением

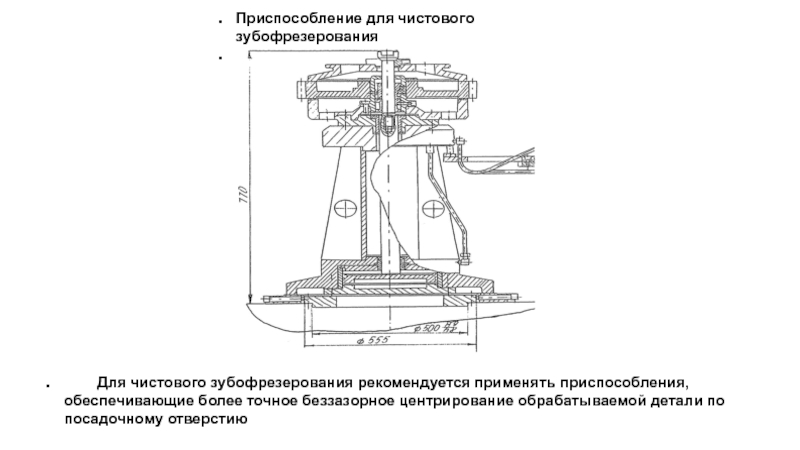

Слайд 29Приспособление для чистового зубофрезерования

Для чистового

зубофрезерования рекомендуется применять приспособления, обеспечивающие более точное беззазорное центрирование обрабатываемой

детали по посадочному отверстию

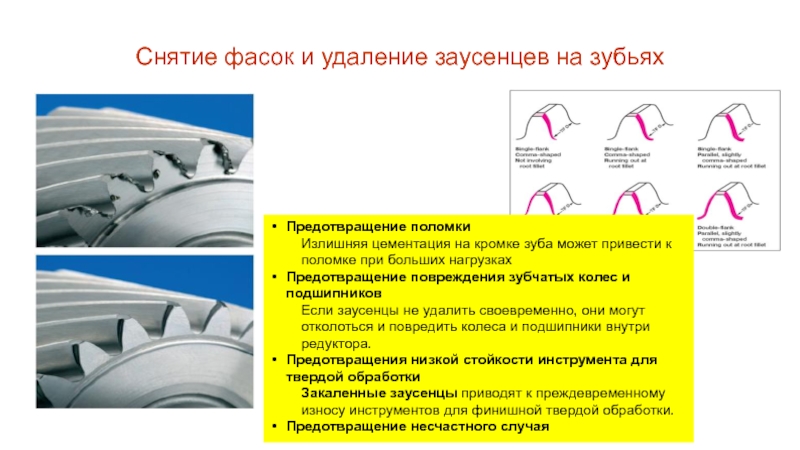

Слайд 30Снятие фасок и удаление заусенцев на зубьях

Предотвращение поломки

Излишняя цементация на

кромке зуба может привести к поломке при больших нагрузках

Предотвращение повреждения

зубчатых колес и подшипников

Если заусенцы не удалить своевременно, они могут отколоться и повредить колеса и подшипники внутри редуктора.

Предотвращения низкой стойкости инструмента для твердой обработки

Закаленные заусенцы приводят к преждевременному износу инструментов для финишной твердой обработки.

Предотвращение несчастного случая

Слайд 31Снятие фасок и удаление заусенцев на зубьях

Слайд 32Снятие фаски

Движением обката с пластической деформацией

Удаление

заусенцев

Необходимо удалить заусенец, образовавшийся на торцовых поверхностях при снятии фаски,

фрезеровании, долблении или шевинговании.

Снятие фасок и удаление заусенцев на зубьях

Слайд 33Зубозакругление и зубоскашивание

Слайд 34Методы отделки зубчатого венца цилиндрических колёс

С целью повышения геометрической точности

зубчатого венца, предварительно нарезанные рассмотренными выше методами колеса подвергают отделке.

Для достижения 7-мой, 6-ой и более высокой точности.

Для отделки незакаленных зубчатых колес применяют процесс зубошевенгования.

Отделку закаленных зубчатых колес выполняют путем зубошлифования.

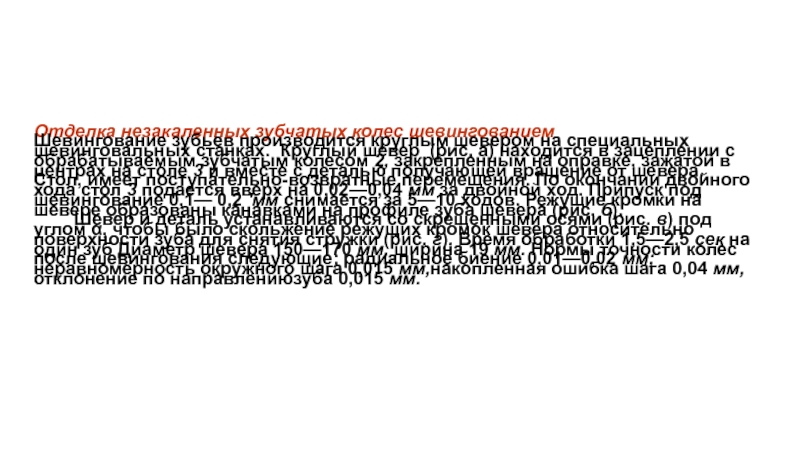

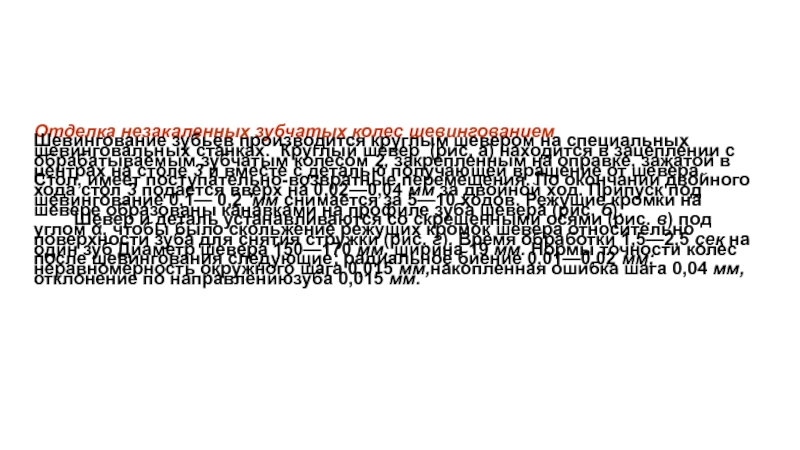

Слайд 35Отделка незакаленных зубчатых колес шевингованием

Шевингование зубьев производится круглым шевером на

специальных шевинговальных станках. Круглый шевер (рис. а) находится в зацеплении

с обрабатываемым зубчатым колесом 2, закрепленным на оправке, зажатой в центрах на столе 3 и вместе с деталью получающей вращение от шевера. Стол, имеет поступательно-возвратные перемещения. По окончании двойного хода стол 3 подается вверх на 0,02—0,04 мм за двойной ход. Припуск под шевингование 0,1— 0,2 'мм снимается за 5—10 ходов. Режущие кромки на шевере образованы канавками на профиле зуба шевера (рис. б).

Шевер и деталь устанавливаются со скрещенными осями (рис. в) под углом α, чтобы было скольжение режущих кромок шевера относительно поверхности зуба для снятия стружки (рис. г). Время обработки 1,5—2,5 сек на один зуб Диаметр шевера 150—170 мм, ширина 19 мм. Нормы точности колес после шевингования следующие: радиальное биение 0,01—0,02 мм; неравномерность окружного шага 0,015 мм,накопленная ошибка шага 0,04 мм, отклонение по направлениюзуба 0,015 мм.

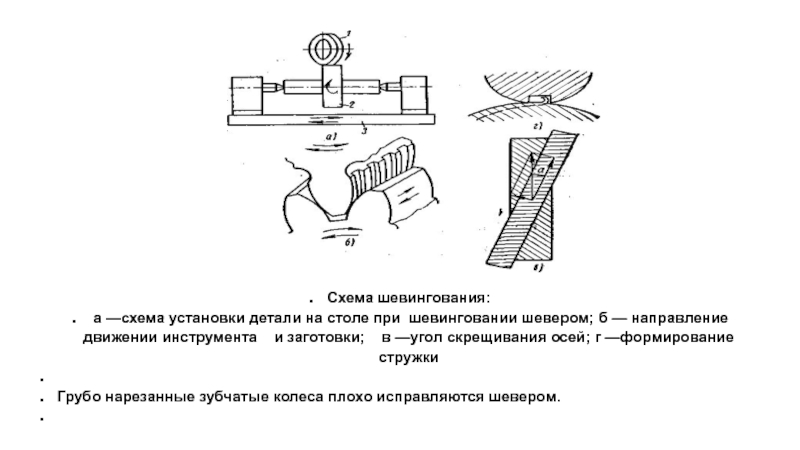

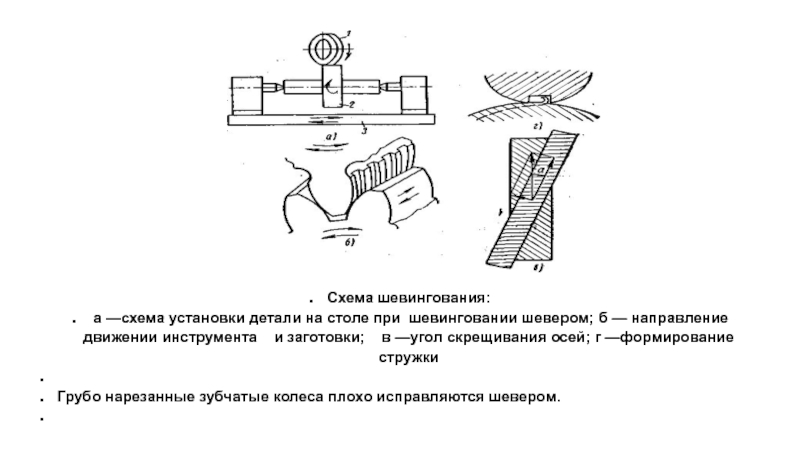

Слайд 36Схема шевингования:

а —схема установки детали на столе при шевинговании

шевером; б — направление движении инструмента и заготовки;

в —угол скрещивания осей; г —формирование стружки

Грубо нарезанные зубчатые колеса плохо исправляются шевером.

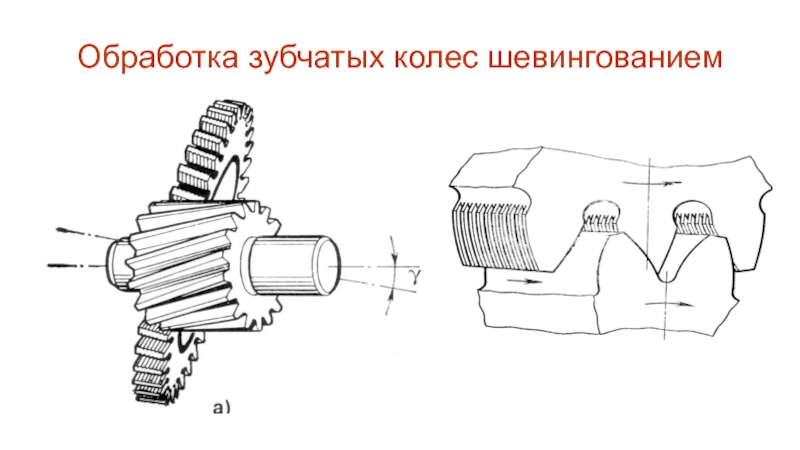

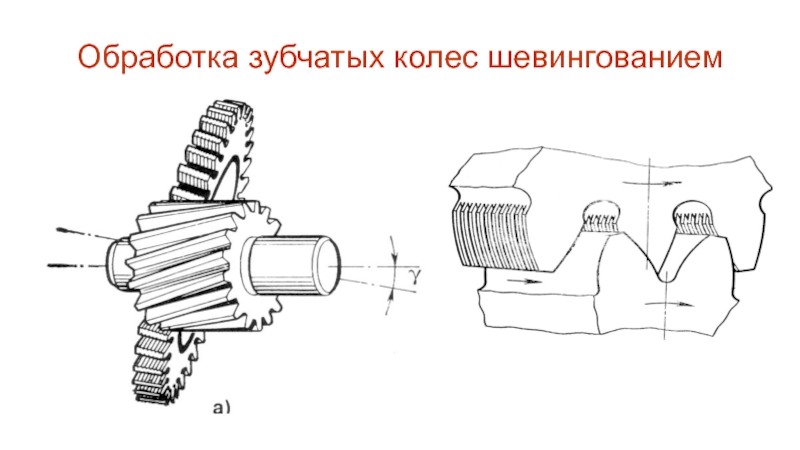

Слайд 37Обработка зубчатых колес шевингованием

Слайд 38Обработка зубчатых колес шевингованием

Слайд 39Обработка зубчатых колес шевингованием

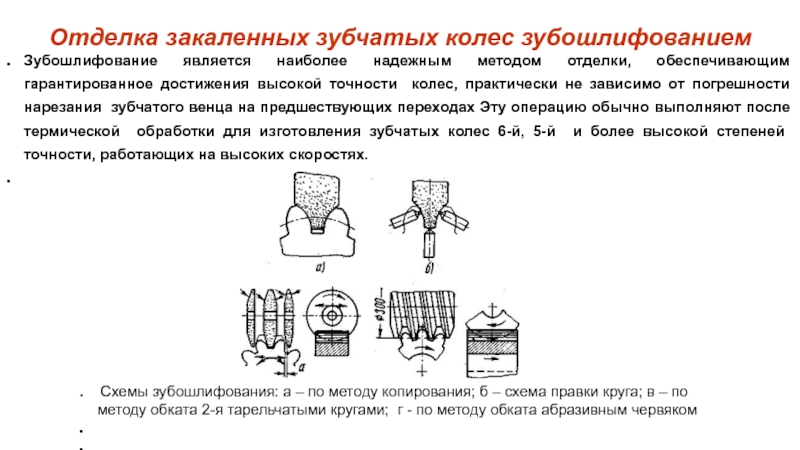

Слайд 40Отделка закаленных зубчатых колес зубошлифованием

Зубошлифование является наиболее надежным методом отделки,

обеспечивающим гарантированное достижения высокой точности колес, практически не зависимо от

погрешности нарезания зубчатого венца на предшествующих переходах Эту операцию обычно выполняют после термической обработки для изготовления зубчатых колес 6-й, 5-й и более высокой степеней точности, работающих на высоких скоростях.

Схемы зубошлифования: а – по методу копирования; б – схема правки круга; в – по методу обката 2-я тарельчатыми кругами; г - по методу обката абразивным червяком

Слайд 41 Зубошлифование по методу копирования

выполняют профильным дисковым шлифовальным

кругом, контур которого соответствует контуру впадины между зубьями (рис.а). После

чернового шлифования всех впадин происходит автоматическая профильная правка шлифовального круга с помощью алмазных карандашей (рис.б). Припуск на сторону боковой поверхности зуба составляет z = 0,13…0,15мм для модулей m 2мм и z = 0,16…0,24мм для модулей в пределах m = 27 мм. Скорость резания vк = 25…30 м/c. Радиальная подача на проход при предварительном шлифовании 0,05…0.15мм, при чистовом 0,02…0,03мм. Продольная подача стола при предварительном шлифовании sпр = 10…13 м/мин, при чистовом sпр = 7…9 м/мин. Число проходов при обработке одной впадины 8…10.

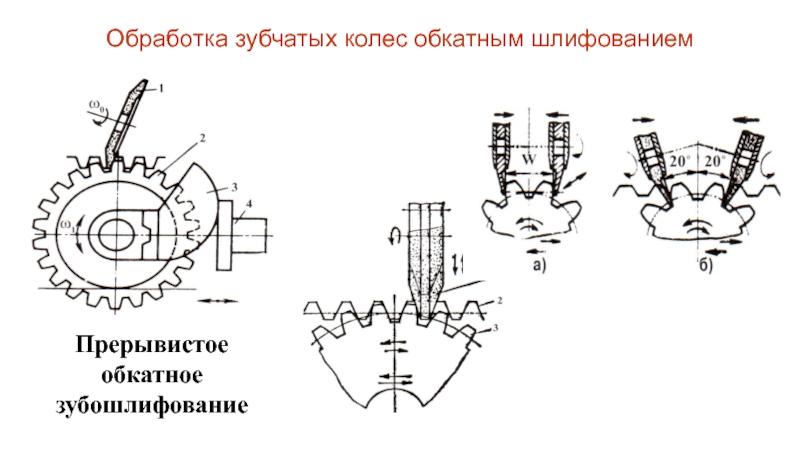

Слайд 42 Зубошлифование методом обкатки

выполняют двумя тарельчатыми кругами с прямолинейными боковыми сторонами (рис.в). Круги

вращаются vк , а заготовка совершает возвратно-вращательное движение круговой подачи sкр . Заготовка совершает также возвратно-поступательные перемещения продольной подачи sпр , а при выходе круга происходит ее поворот, с целью единичного деления 1/zз для шлифования других зубьев.

Шлифовальные круги при этом методе располагают под углом = 15… 20, однако возможно также параллельное расположение кругов при угле =0.

Режимы резания: скорость vк =25…35 м/c. радиальная подача 0,03…0.1мм на двойной ход, продольная подача sпр = 10…20 м/мин. Круговую подачу sкр выбирают в соответствии с требованиями шероховатости боковой поверхности зуба – для Rа = 0,32 мкм она составляет sкр= 0,16…0,4 мм на ход, а для Rа =0,63 мкм, sкр= 0,3…0,9 мм.

Для колес m 5мм припуск на сторону зуба под шлифование z = 0,18…0,32мм , его снимают за 4…6 ходов. При этом глубина шлифования на последнем проходе составляет 0,01мм. В результате шлифования получают колеса 6-й, 5-й и более высокой степени точности - достигаемая точность профиля 2 мкм, погрешность по шагу 3 мкм, биение зубчатого венца 10 мкм.

Слайд 43Зубошлифование абразивным червяком

выполняется на специальных станках и является

наиболее производительным методом отделки зубчатого венца (рис.в). Формирование геометрии зубьев

осуществляется по методу обкатки, аналогично зубофрезерованию червячной фрезой. В результате этого производительность обработки в 5 – 6 раз выше способа шлифования двумя кругами.

При модуле m 1мм зубья колеса вышлифовывают из цилиндрической заготовки без их предварительного нарезания.

Абразивный червяк по геометрии может быть цилиндрическим и глобоидным.

Скорость резания vк = 25…35 м/c. В результате шлифования получают колеса 6-й, 5-й степени точности - достигаемая точность профиля 2,5 мкм, погрешность по шагу 3 мкм, биение зубчатого венца 15 мкм.

Слайд 44Обработка зубчатых колес профильным шлифованием

Слайд 45Круги для профильного шлифования

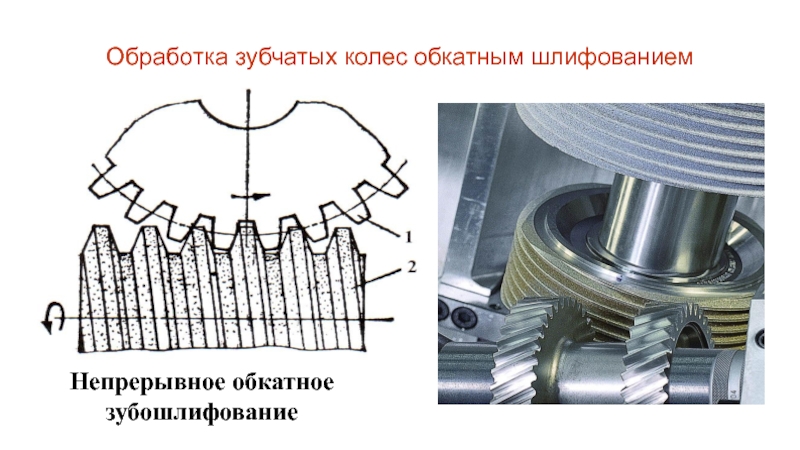

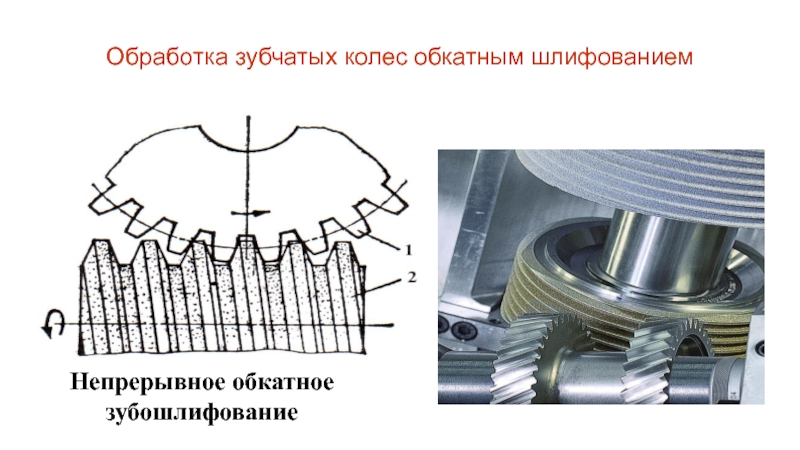

Слайд 46Обработка зубчатых колес обкатным шлифованием

Прерывистое обкатное зубошлифование

Слайд 47Обработка зубчатых колес обкатным шлифованием

Непрерывное обкатное зубошлифование

Слайд 48Обработка зубчатых колес хонингованием

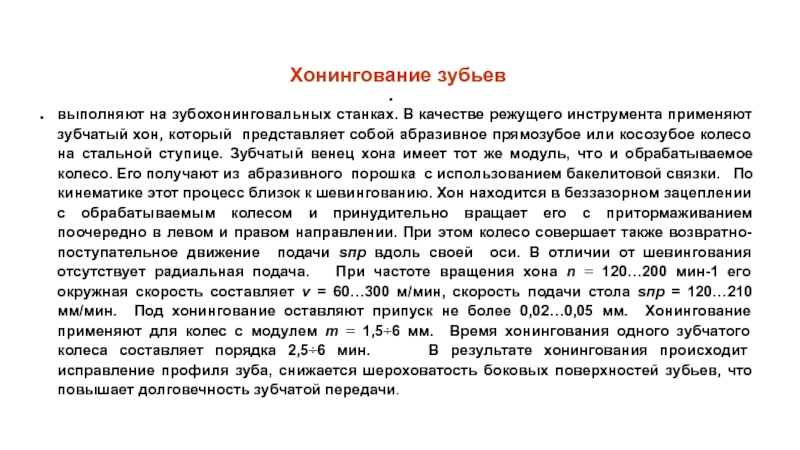

Слайд 49Хонингование зубьев

выполняют на зубохонинговальных станках. В качестве режущего

инструмента применяют зубчатый хон, который представляет собой абразивное прямозубое или

косозубое колесо на стальной ступице. Зубчатый венец хона имеет тот же модуль, что и обрабатываемое колесо. Его получают из абразивного порошка с использованием бакелитовой связки. По кинематике этот процесс близок к шевингованию. Хон находится в беззазорном зацеплении с обрабатываемым колесом и принудительно вращает его с притормаживанием поочередно в левом и правом направлении. При этом колесо совершает также возвратно-поступательное движение подачи sпр вдоль своей оси. В отличии от шевингования отсутствует радиальная подача. При частоте вращения хона n 120…200 мин-1 его окружная скорость составляет v = 60…300 м/мин, скорость подачи стола sпр = 120…210 мм/мин. Под хонингование оставляют припуск не более 0,02…0,05 мм. Хонингование применяют для колес с модулем m 1,56 мм. Время хонингования одного зубчатого колеса составляет порядка 2,56 мин. В результате хонингования происходит исправление профиля зуба, снижается шероховатость боковых поверхностей зубьев, что повышает долговечность зубчатой передачи.

Слайд 50Снятие фасок и удаление заусенцев на зубьях

Предотвращение поломки

Излишняя цементация на

кромке зуба может привести к поломке при больших нагрузках

Предотвращение повреждения

зубчатых колес и подшипников

Если заусенцы не удалить своевременно, они могут отколоться и повредить колеса и подшипники внутри редуктора.

Предотвращения низкой стойкости инструмента для твердой обработки

Закаленные заусенцы приводят к преждевременному износу инструментов для финишной твердой обработки.

Предотвращение несчастного случая

Слайд 51Снятие фасок и удаление заусенцев на зубьях

Слайд 52Снятие фаски

Движением обката с пластической деформацией

Удаление

заусенцев

Необходимо удалить заусенец, образовавшийся на торцовых поверхностях при снятии фаски,

фрезеровании, долблении или шевинговании.

Снятие фасок и удаление заусенцев на зубьях

Слайд 53Зубозакругление и зубоскашивание

Слайд 54Методы отделки зубчатого венца цилиндрических колёс

С целью повышения геометрической точности

зубчатого венца, предварительно нарезанные рассмотренными выше методами колеса подвергают отделке.

Для достижения 7-мой, 6-ой и более высокой точности.

Для отделки незакаленных зубчатых колес применяют процесс зубошевенгования.

Отделку закаленных зубчатых колес выполняют путем зубошлифования.

Слайд 55Отделка незакаленных зубчатых колес шевингованием

Шевингование зубьев производится круглым шевером на

специальных шевинговальных станках. Круглый шевер (рис. а) находится в зацеплении

с обрабатываемым зубчатым колесом 2, закрепленным на оправке, зажатой в центрах на столе 3 и вместе с деталью получающей вращение от шевера. Стол, имеет поступательно-возвратные перемещения. По окончании двойного хода стол 3 подается вверх на 0,02—0,04 мм за двойной ход. Припуск под шевингование 0,1— 0,2 'мм снимается за 5—10 ходов. Режущие кромки на шевере образованы канавками на профиле зуба шевера (рис. б).

Шевер и деталь устанавливаются со скрещенными осями (рис. в) под углом α, чтобы было скольжение режущих кромок шевера относительно поверхности зуба для снятия стружки (рис. г). Время обработки 1,5—2,5 сек на один зуб Диаметр шевера 150—170 мм, ширина 19 мм. Нормы точности колес после шевингования следующие: радиальное биение 0,01—0,02 мм; неравномерность окружного шага 0,015 мм,накопленная ошибка шага 0,04 мм, отклонение по направлениюзуба 0,015 мм.

Слайд 56Схема шевингования:

а —схема установки детали на столе при шевинговании

шевером; б — направление движении инструмента и заготовки;

в —угол скрещивания осей; г —формирование стружки

Грубо нарезанные зубчатые колеса плохо исправляются шевером.

Слайд 57Обработка зубчатых колес шевингованием

Слайд 58Обработка зубчатых колес шевингованием

Слайд 59Обработка зубчатых колес шевингованием

Слайд 60Отделка закаленных зубчатых колес зубошлифованием

Зубошлифование является наиболее надежным методом отделки,

обеспечивающим гарантированное достижения высокой точности колес, практически не зависимо от

погрешности нарезания зубчатого венца на предшествующих переходах Эту операцию обычно выполняют после термической обработки для изготовления зубчатых колес 6-й, 5-й и более высокой степеней точности, работающих на высоких скоростях.

Схемы зубошлифования: а – по методу копирования; б – схема правки круга; в – по методу обката 2-я тарельчатыми кругами; г - по методу обката абразивным червяком

Слайд 61 Зубошлифование по методу копирования

выполняют профильным дисковым шлифовальным

кругом, контур которого соответствует контуру впадины между зубьями (рис.а). После

чернового шлифования всех впадин происходит автоматическая профильная правка шлифовального круга с помощью алмазных карандашей (рис.б). Припуск на сторону боковой поверхности зуба составляет z = 0,13…0,15мм для модулей m 2мм и z = 0,16…0,24мм для модулей в пределах m = 27 мм. Скорость резания vк = 25…30 м/c. Радиальная подача на проход при предварительном шлифовании 0,05…0.15мм, при чистовом 0,02…0,03мм. Продольная подача стола при предварительном шлифовании sпр = 10…13 м/мин, при чистовом sпр = 7…9 м/мин. Число проходов при обработке одной впадины 8…10.

Слайд 62 Зубошлифование методом обкатки

выполняют двумя тарельчатыми кругами с прямолинейными боковыми сторонами (рис.в). Круги

вращаются vк , а заготовка совершает возвратно-вращательное движение круговой подачи sкр . Заготовка совершает также возвратно-поступательные перемещения продольной подачи sпр , а при выходе круга происходит ее поворот, с целью единичного деления 1/zз для шлифования других зубьев.

Шлифовальные круги при этом методе располагают под углом = 15… 20, однако возможно также параллельное расположение кругов при угле =0.

Режимы резания: скорость vк =25…35 м/c. радиальная подача 0,03…0.1мм на двойной ход, продольная подача sпр = 10…20 м/мин. Круговую подачу sкр выбирают в соответствии с требованиями шероховатости боковой поверхности зуба – для Rа = 0,32 мкм она составляет sкр= 0,16…0,4 мм на ход, а для Rа =0,63 мкм, sкр= 0,3…0,9 мм.

Для колес m 5мм припуск на сторону зуба под шлифование z = 0,18…0,32мм , его снимают за 4…6 ходов. При этом глубина шлифования на последнем проходе составляет 0,01мм. В результате шлифования получают колеса 6-й, 5-й и более высокой степени точности - достигаемая точность профиля 2 мкм, погрешность по шагу 3 мкм, биение зубчатого венца 10 мкм.

Слайд 63Зубошлифование абразивным червяком

выполняется на специальных станках и является

наиболее производительным методом отделки зубчатого венца (рис.в). Формирование геометрии зубьев

осуществляется по методу обкатки, аналогично зубофрезерованию червячной фрезой. В результате этого производительность обработки в 5 – 6 раз выше способа шлифования двумя кругами.

При модуле m 1мм зубья колеса вышлифовывают из цилиндрической заготовки без их предварительного нарезания.

Абразивный червяк по геометрии может быть цилиндрическим и глобоидным.

Скорость резания vк = 25…35 м/c. В результате шлифования получают колеса 6-й, 5-й степени точности - достигаемая точность профиля 2,5 мкм, погрешность по шагу 3 мкм, биение зубчатого венца 15 мкм.

Слайд 64Обработка зубчатых колес профильным шлифованием

Слайд 65Круги для профильного шлифования

Слайд 66Обработка зубчатых колес обкатным шлифованием

Прерывистое обкатное зубошлифование

Слайд 67Обработка зубчатых колес обкатным шлифованием

Непрерывное обкатное зубошлифование

Слайд 68Хонингование зубьев

выполняют на зубохонинговальных станках. В качестве режущего

инструмента применяют зубчатый хон, который представляет собой абразивное прямозубое или

косозубое колесо на стальной ступице. Зубчатый венец хона имеет тот же модуль, что и обрабатываемое колесо. Его получают из абразивного порошка с использованием бакелитовой связки. По кинематике этот процесс близок к шевингованию. Хон находится в беззазорном зацеплении с обрабатываемым колесом и принудительно вращает его с притормаживанием поочередно в левом и правом направлении. При этом колесо совершает также возвратно-поступательное движение подачи sпр вдоль своей оси. В отличии от шевингования отсутствует радиальная подача. При частоте вращения хона n 120…200 мин-1 его окружная скорость составляет v = 60…300 м/мин, скорость подачи стола sпр = 120…210 мм/мин. Под хонингование оставляют припуск не более 0,02…0,05 мм. Хонингование применяют для колес с модулем m 1,56 мм. Время хонингования одного зубчатого колеса составляет порядка 2,56 мин. В результате хонингования происходит исправление профиля зуба, снижается шероховатость боковых поверхностей зубьев, что повышает долговечность зубчатой передачи.

Слайд 69Обработка зубчатых колес хонингованием

Слайд 71Пример типового маршрута изготовления зубчатого колеса

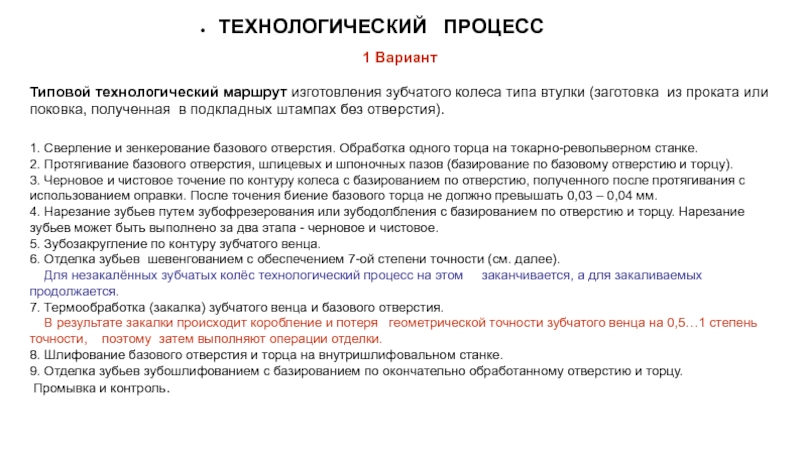

Слайд 78ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

1 Вариант

Типовой технологический маршрут изготовления зубчатого колеса типа

втулки (заготовка из проката или поковка, полученная в подкладных штампах

без отверстия).

1. Сверление и зенкерование базового отверстия. Обработка одного торца на токарно-револьверном станке.

2. Протягивание базового отверстия, шлицевых и шпоночных пазов (базирование по базовому отверстию и торцу).

3. Черновое и чистовое точение по контуру колеса с базированием по отверстию, полученного после протягивания с использованием оправки. После точения биение базового торца не должно превышать 0,03 – 0,04 мм.

4. Нарезание зубьев путем зубофрезерования или зубодолбления с базированием по отверстию и торцу. Нарезание зубьев может быть выполнено за два этапа - черновое и чистовое.

5. Зубозакругление по контуру зубчатого венца.

6. Отделка зубьев шевенгованием с обеспечением 7-ой степени точности (см. далее).

Для незакалённых зубчатых колёс технологический процесс на этом заканчивается, а для закаливаемых продолжается.

7. Термообработка (закалка) зубчатого венца и базового отверстия.

В результате закалки происходит коробление и потеря геометрической точности зубчатого венца на 0,5…1 степень точности, поэтому затем выполняют операции отделки.

8. Шлифование базового отверстия и торца на внутришлифовальном станке.

9. Отделка зубьев зубошлифованием с базированием по окончательно обработанному отверстию и торцу.

Промывка и контроль.

Слайд 792 Вариант

Общая схема изготовления цементуемых зубчатых колес (заготовка – штамповка,

ковка с центральным отверстием) для достижения 8 степени точности и

шероховатости Ra 1,25-2,5 зуба состоит из следующих этапов:

1. Черновая токарная обработка с переустановом (закрепление в патроне);

2. Получистовая токарная обработка с переустановом (закрепление в патроне);

3. Протягивание шлицев;

4. Базирование детали по отверстию на оправке и чистовая обработка наружных поверхностей;

5. Черновое зубонарезание (закрепление на оправке с упором в торец);

6. Высокий отпуск;

7. Шлифование базового торца и отверстия;

8. Чистовое зубонарезание (закрепление на оправке с упором в торец);

9. Химико-термическая обработка (цементация);

10. Шлиование отверстия и торцев (закрепление в специальном мембранном патроне);

11. Шлифование зубьев (закрепление на оправке с упором в торец);

12. Стабилизирующий низкий отпуск не позднее 2 часов после шлифования.

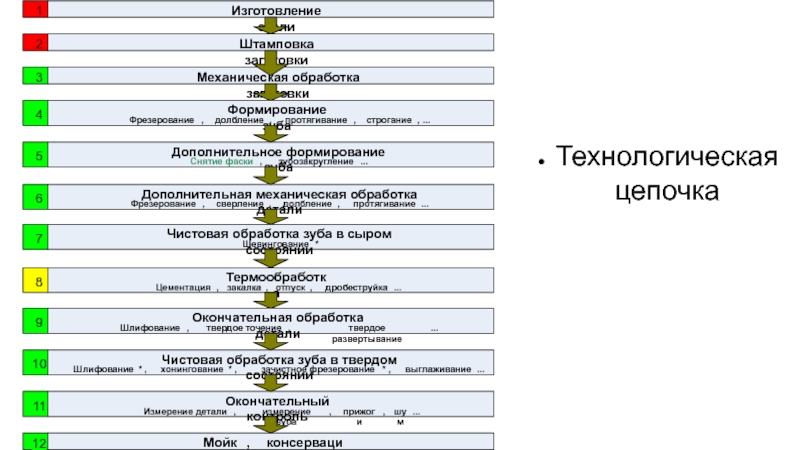

Слайд 80Технологическая цепочка

Изготовление стали

Штамповка заготовки

Механическая обработка заготовки

1

2

3

Формирование зуба

Фрезерование

,

долбление

,

протягивание

,

строгание

,

...

4

Дополнительное формирование зуба

Снятие фаски

,

зубозакругление

...

5

Дополнительная механическая обработка детали

Фрезерование

,

сверление

,

долбление

,

протягивание

...

6

Чистовая обработка зуба в сыром состоянии

Шевингование

*

7

Термообработка

Цементация

,

закалка

,

отпуск

,

дробеструйка

...

8

Окончательная обработка детали

Шлифование

,

твердое точение

,

твердое развертывание

...

9

Чистовая обработка зуба в твердом состоянии

Шлифование

*

,

хонингование

*

,

зачистное фрезерование

*

,

выглаживание

...

10

Окончательный контроль

Измерение детали

,

измерение зуба

,

прижоги

,

шум

...

11

Мойка

,

консервация

12

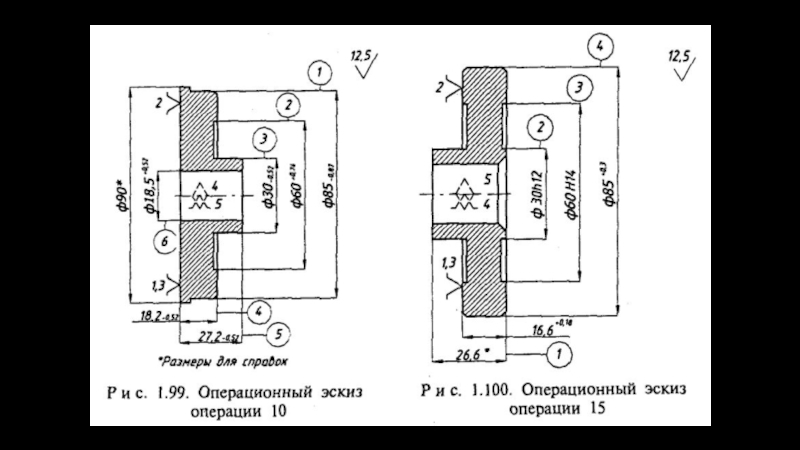

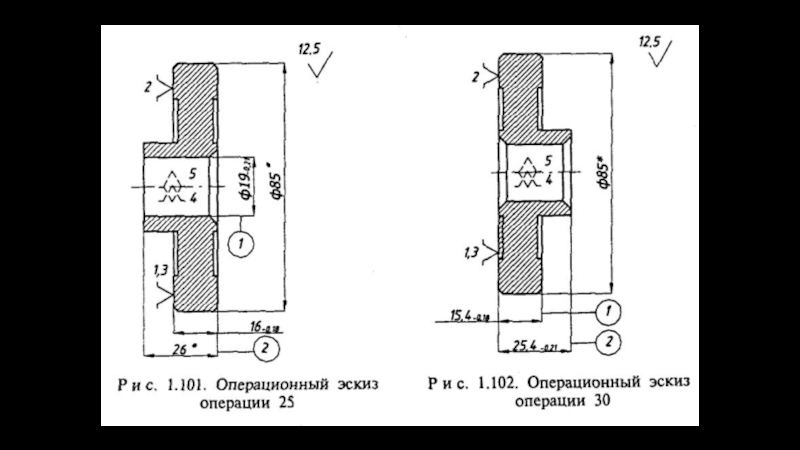

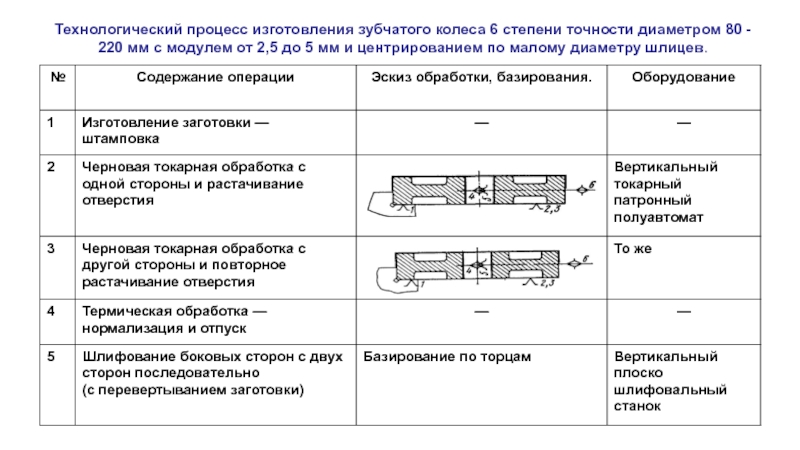

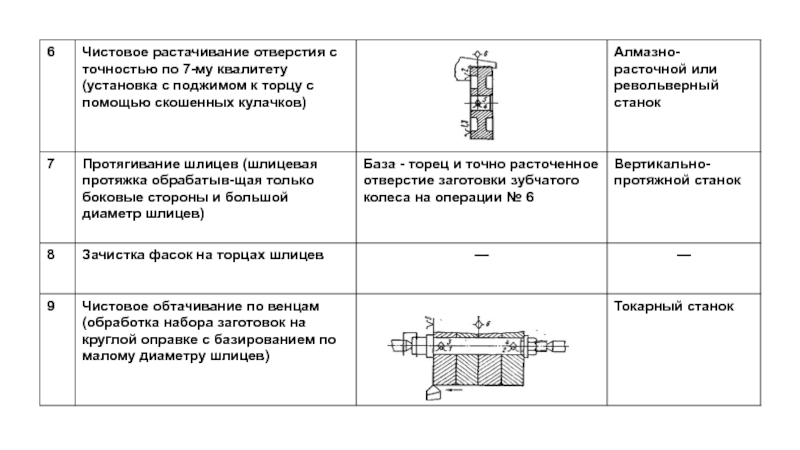

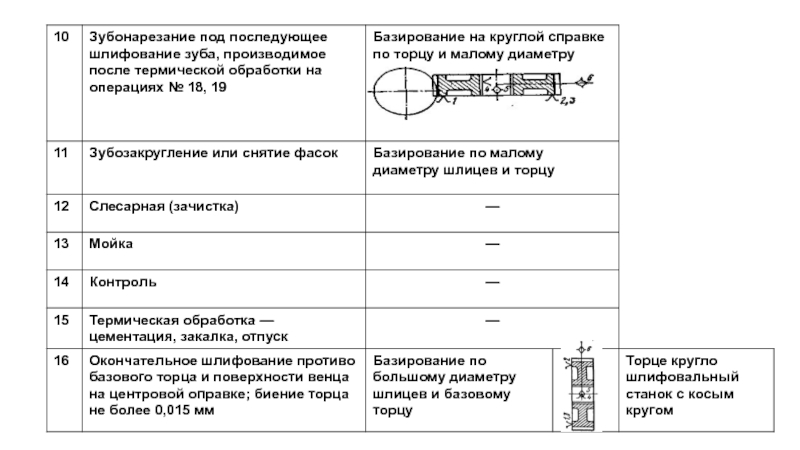

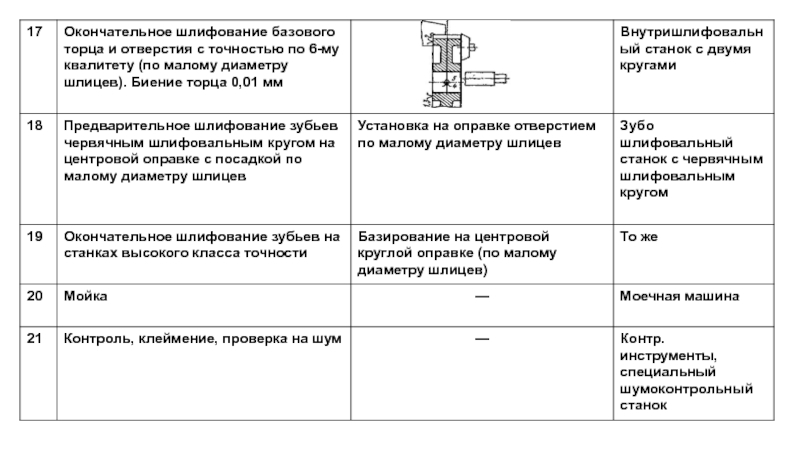

Слайд 81Технологический процесс изготовления зубчатого колеса 6 степени точности диаметром 80

- 220 мм с модулем от 2,5 до 5 мм

и центрированием по малому диаметру шлицев.