температур и трения. Поэтому инструмент. материалы должны удовлетворять ряду особых

эксплуатационных требований. Материал рабочей части инструмента должен иметь большую твердость и высокие допустимые напряжения на изгиб, растяжение, сжатие, кручение. Твердость материала рабочей части инструмента должна значительно превышать твердость материала заготовки. Инструмент должен обладать сопротивляемостью соотв. деформациям в процессе резания, вязкостью мат. инструмента для ударных нагрузок (хрупких материалов и заготовок с прерывистой поверхностью), иметь высокую красностойкость, т. е. сохранять большую твердость при высоких температурах нагрева. Материала рабочей части инструмента д.б. износостойким - Чем выше износостойкость, тем медленнее он изнашивается. Это значит, что разброс размеров деталей, обработанных одним и тем же инструментом, будет минимальным. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ -

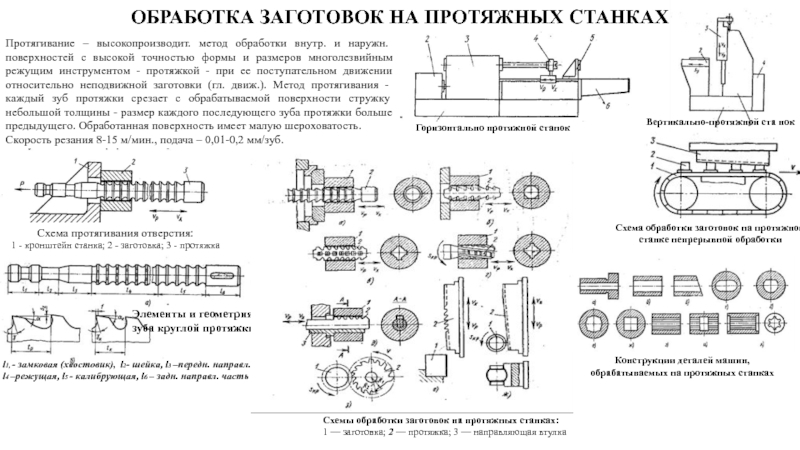

Углеродистые инструментальные стали содержат 0,9– 1,3 % С: У10А, У11А, У12А. После термообработки угл. стали (HRC 60–62) имеют красностойкость 200–250 °С. Выше этой температуры твердость стали резко уменьшается, и инструменты не могут выполнять резание - имеют ограниченное применение (метчики, плашки, ножовочные полотна), v = 15–18 м/мин. Легированные инструментальные стали – это углеродистые инструментальные стали, легированные хромом (X), вольфрамом (В), марганцем (Г), кремнием (С) и другими элементами. После термообработки легированные стали (HRC 62—64) имеют красностойкость 250–300°С. Для изготовления протяжек, сверл, метчиков, плашек, разверток используют стали 9ХВГ, ХВГ, ХГ, 6ХС, 9ХС и др. (15–25 м/мин.). Быстрорежущие стали содержат 8,5–19 % W; 3,8–4,4 % Сr; 2–10 % Со и V. Для изготовления режущих инструментов используют стали Р9, Р12, Р18, Р6МЗ, Р6М5, Р9Ф5, Р14Ф4, Р18Ф2, Р9К5, Р9К10, Р10К5Ф2, Р10К5Ф5. Инструмент после термообработки (HRC 62–65) имеет красностойкость 600–630°С и обладает повышенной износостойкостью, v=80 м/мин. (резцы, фрезы, зенкера).

Кобальтовые быстрорежущие стали (Р9К5, Р9К10) обработка деталей из жаропрочных сталей и сплавов, при прерывистом резании, вибрации, недостаточном охлаждения.

Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) - для чистовой обработки (протяжки, развертки, шеверы), при срезании стружек небольшого поперечного сечения.

Вольфрамомолибденовые стали (Р9М4, Р6МЗ) - для черновой обработки, а также для изг. протяжек, долбяков, шеверов, фрез.

Для экономии быстрорежущих сталей режущий инструмент изготовляют сборным или сварным.

ТВЕРДЫЕ СПЛАВЫ – это твердый раствор карбидов вольфрама (WС) карбидов титана (TiC) и карбидов тантала (ТаС) в кобальте (Со). Твердые сплавы применяют в виде пластинок определенной формы и размеров, изготовляемых методом порошковой металлургии –прессуют и спекают при температуре 1500–1900°С.: вольфрамовые — ВК2, ВКЗ, ВК3М, BК4B, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамовые – Т30К4, Т15К6, Т14Д8, Т5К10, Т5К12В; титано-тантало-вольфрамовые – ТТ7К12, ТТ10К8Б. Пластинки твердого сплава (HRА 86–92) обладают высокой износо-стойкостью и красностойкостью (800–1000оС), v - до 800 м/мин. Пластинки (трех-, четырех-, пяти-, шестигранные и др.) припаивают к державкам инструментов медными (латунными) припоями или крепят механическим способом. Heдостаток -пониженная пластичность.

Твердые сплавы группы ВК -для хрупких металлов, пластмасс, неметаллических материалов, а сплавы группы ТВК – для пластич. и вязких металлов и сплавов. Мелкозернистые (ВК6М и др.) - для коррозионно-стойких и жаропрочных сталей и сплавов, твердых чугунов, бронз, закаленных сталей, сплавов легких металлов, сплавов титана, фарфора, керамики, стекла, ферритов. Трех- карбидн.сплавы ТТК более износостойки, прочны и вязки, - для аустенитн. сталей.