Слайд 1Тема: Производственный процесс

Слайд 2Производственный процесс, производственный цикл, типы производства

В производственном процессе, составляющем основу

деятельности промышленного предприятия, участвуют три элемента: средства труда (машины, агрегаты),

предметы труда (сырье и материалы) и сам труд.

Воздействуя с помощью средств труда на предметы труда, человек своим трудом видоизменяет последние, превращая их в продукт труда (готовую продукцию).

На промышленных предприятиях различают следующие виды производственных процессов: основные, вспомогательные и обслуживающие, подсобные и побочные.

Слайд 3Основные процессы — те, которые связаны с производством основной продукции

предприятия.

Так, к основным производственным процессам на машиностроительных заводах можно

отнести производство отливок и поковок, механическую и термическую обработку деталей, сборку и т.п.

Слайд 4Вспомогательные и обслуживающие процессы обеспечивают нормальное осуществление основного процесса (к

ним относятся транспортные и ремонтные работы, изготовление инструмента, штампов и

различной оснастки, а также выработка различных видов энергии).

Подсобные процессы, способствуют выпуску продукции, потребляемой в основном или вспомогательном процессе (сюда входит, например, изготовление различной тары).

Побочные процессы связаны с изготовлением продукции ширпотреба из отходов собственного производства и других предприятий.

Слайд 5Производственный процесс по изготовлению отдельного продукта состоит из разнородных, так

называемых частичных процессов, в свою очередь может состоять из определенных

стадий, фаз.

Например, на предприятиях машиностроения производственный процесс часто подразделяется на три стадии — заготовительную, обрабатывающую, выпускающую (сборочную).

Слайд 6С углублением общественного разделения труда заготовительная стадия все более отделяется

от машиностроительного предприятия, в котором остаются обрабатывающая и сборочная.

Стадии

подразделяются на рабочие процессы.

Так, в стадию «литье» включаются такие процессы, как землеприготовление, формовка, заливка, очистка литья.

Первичной структурной единицей производственного процесса является операция.

Слайд 7Операция — часть производственного процесса, выполняемая рабочим (или группой рабочих)

на одном рабочем месте при неизменных орудиях труда, направленная на

один и тот же объект труда.

Слайд 8В соответствии с группировкой производственного процесса операции могут быть основными

(технологическими) и вспомогательными.

Технологическими называются операции, под воздействием которых в

обрабатываемом изделии происходят изменения (к ним относятся, например, фрезерные, токарные и другие операции).

Вспомогательные операции — это те, которые не изменяют предмет труда, а создают условия для выполнения технологических операции (транспортировка заготовок, заточка инструмента, контрольные операции и т.д.).

По характеру механизации производственных процессов операции бывают ручные, машинно-ручные, машинные, автоматизированные и аппаратурные.

Слайд 9На отдельных предприятиях в производственных процессах имеют место естественные процессы

(дубление кожи, остывание отливок, старение, брожение и т.д.), в результате

которых в предметах труда происходят различные физические и химические изменения.

Совокупность основных (технологических), вспомогательных операций и естественных процессов составляет производственный процесс.

Технологический процесс включает технологические операции и естественные процессы.

Насколько эффективна организация производственного процесса, можно судить по времени, затраченному на его осуществление.

Слайд 10Для измерения производственного процесса во времени применяется показатель — производственный

цикл.

Длительность производственного цикла (изготовление детали, изделия) определяется календарным временем

(дни, часы), в течение которого предметы труда (сырье, материалы) находятся в производственном процессе, начиная с запуска материала на первую операцию и кончая выпуском нового изделия.

Слайд 11Время, затрачиваемое на производственный цикл, можно подразделить на три группы:

1)

рабочее время: основное (технологическое), вспомогательное, т.е. время на технический контроль,

внутрицеховое перемещение предметов труда и т.д.;

2) время естественных процессов;

3) время перерывов — регламентированные перерывы в работе, обусловленные режимом работы, межоперационное и межцеховые пролеживания деталей, полуфабрикатов.

Слайд 12Т.о., производственный цикл охватывает рабочий период и длительность перерывов в

производстве, обусловленных химическими, биологическими, естественными процессами, технологией и организацией производства.

Рабочий

период включает: время технологических операций, подготовительно-заключительных работ, естественных процессов, контроль и транспортировку материалов, деталей в период обработки.

Время перерывов состоит из междусменных перерывов и времени межоперационных ожиданий, вызываемых организационно-техническими условиями работы.

Слайд 13Следовательно, длительность производственного цикла (Тц) может быть представлена следующей формулой:

Тц

= tтех + tест + tконтр + tтр + tмо

+ tмс

где tтех — сумма времени технологических операций;

tест — сумма времени естественных процессов;

tконтр — сумма времени технического контроля;

tтр — сумма времени транспортировки;

tмо — сумма времени внутрисменного межоперационного пролеживания;

tмс — сумма времени междусменного пролеживания и пролеживания на межцеховых складах полуфабрикатов.

Длительность производственного цикла зависит главным образом от уровня технического развития, в т.ч. механизации и автоматизации основных и вспомогательных операций, от применяемой технологии, организации труда, а также специализации производства.

Слайд 14Соотношение затрат времени на выполнение отдельных составных элементов производственного цикла

составляет его структуру.

Структура производственного цикла в производстве различных изделий

на отдельных предприятиях различна, поскольку нередко отсутствует, например, время естественных процессов, а в непрерывном производстве — время перерывов.

Слайд 15Для характеристики структуры производственного цикла применяются два показателя: коэффициент рабочего

периода и коэффициент основного (технологического) времени.

Коэффициент рабочего периода определяется

следующим соотношением:

Время периода / Длительность

производственного цикла

Этот коэффициент может увеличиваться в результате сокращения междусменного и внутрисменного пролеживания деталей, полуфабрикатов.

Слайд 16Коэффициент основного времени определяется следующим соотношением:

Основное (технологическое) время / /Длительность

производственного цикла

Повышение этого коэффициента происходит в основном за счет сокращения

времени на выполнение вспомогательных операций и уменьшения перерывов в работе.

Слайд 17Длительность производственного цикла влияет на объем выпуска продукции, величину незавершенного

производства, качественные показатели работы предприятия.

В связи с этим сокращение

производственного цикла является одним из главных факторов повышения эффективности производства.

Слайд 18Длительность производственного цикла сокращается за счет совершенствования технологии и применения

высокопроизводительной техники, перевода ряда естественных процессов в технологические, совмещения времени

транспортных и контрольных операций с основными, а также использования прогрессивных методов сочетания операций.

Длительность производственного цикла может быть сокращена и за счет применения более обоснованных видов движений (порядка передачи обрабатываемой детали, изделия с одной производственной операции на другую), устранения излишнего пролеживания, обеспечения непрерывности процесса.

Слайд 19В зависимости от особенностей производства применяются следующие виды движений: последовательный,

параллельный и параллельно-последовательный (смешанный).

При последовательном виде движения, детали от одной

операции к другой переходят в составе всей партии изделий.

В этом случае детали пролеживают у каждого рабочего места, часто переналаживается оборудование, поэтому длительность изготовления продукции и незавершенное производство велики.

Такой вид движения характерен для единичной или партионной обработки изделий и применяется чаще в индивидуальном и мелкосерийном производстве.

Слайд 20Параллельный вид движения характеризуется тем, что производство продукции осуществляется одновременно

на всех операциях, т. е. каждая деталь передается на следующую

операцию без пролеживания независимо от всей партии изделий.

Данный вид движения сокращает длительность производственного цикла и значительно эффективнее последовательного вида движений изделий.

Слайд 21Наиболее эффективным видом движения является параллельно-последовательный (смешанный), при котором передача

обрабатываемых деталей организуется частично поштучно, частично (при равной продолжительности операций)

небольшими порциями, но таким образом, чтобы процесс производства осуществлялся беспрерывно и, следовательно, без простоев оборудования. Этот вид движения деталей применяется в серийном, особенно в крупносерийном, производстве.

Слайд 22Для расчета длительности производственного цикла и других мероприятий по рациональной

организации основного производства применяются математические методы и современная вычислительная техника.

Повышение

уровня организации производства может быть обеспечено путем внедрения передовых методов: поточных, групповых, прогрессивной организации труда и контроля.

Длительность производственного цикла в значительной степени зависит от типа и методов организации производства.

Слайд 23Различают три основных типа производства — массовый, серийный и единичный.

Под типом производства понимается совокупность основных признаков, определяющих построение производственного

процесса.

К ним относятся: объем производства и его трудоемкость, регулярность выпуска одинаковой продукции.

Слайд 24Массовое производство характеризуется большим объемом продукции и небольшой номенклатурой, что

создает большие возможности для углубления специализации производства, применения специального высокопроизводительного

оборудования, инструмента, прогрессивных технологических процессов и передовых методов организации труда.

Рабочие здесь специализируются на выполнении, как правило, лишь одной операции. Это резко повышает производительность труда и снижает себестоимость выпускаемой продукции. Примером массового производства является производство автомобилей, телевизоров, подшипников и т.п.

Слайд 25Серийный тип производства имеет место при изготовлении изделий ограниченной или

периодически повторяющейся номенклатуры. Серийное производство занимает как бы промежуточное положение

между массовым и индивидуальным (единичным) типами производства и бывает трех разновидностей: крупносерийное, среднесерийное и мелкосерийное.

Крупносерийное производство по всем своим признакам приближается к массовому производству, а мелкосерийное — к индивидуальному. Серийное производство целесообразно, экономически оправдывает себя и применяется в станкостроении, приборостроении и многих других отраслях промышленности.

Слайд 26Индивидуальный тип производства характеризуется изготовлением разнообразной продукции в небольших количествах,

производство которой либо совсем не повторяется в течение года, либо

повторяется очень редко.

Это универсальное производство, в котором используется универсальное оборудование, труд высококвалифицированных рабочих-универсалов.

Уровень механизации здесь ниже, чем в других производствах, часто производится переналадка оборудования, недостаточна степень его использования, возможности специализации ограничены. Отсюда экономичность такого производства значительно ниже, чем в массовом и серийном типах производства, и оправдывает себя только в том случае, если народнохозяйственная потребность в данном виде продукции определяется единицами и, как правило, применяется на предприятиях, изготовляющих сложные изделия: суда, прокатные станы, мощные турбины и т.д., а также в опытном производстве.

Слайд 27Коэффициент закрепления операций (Кз.о.)зависит от трудоемкости операций, фонда времени работы

оборудования:

Кз.о. = от 21 до 40 – для мелкосерийного производства;

Кз.о.

= от11 до 20 – для среднесерийного производства;

Кз.о. = от1 до 10 – для крупносерийного производства.

Слайд 28Применение определенного типа производства оказывает соответствующее влияние на техническую подготовку,

внутризаводское планирование, учет и контроль и другие стороны хозяйственной деятельности.

Каждому из них присущи свои методы организации производства.

Слайд 29РИТМИЧНОСТЬ ВЫПУСКА ПРОДУКЦИИ И РАВНОМЕРНОСТИ ПРОИЗВОДСТВА

Характеристика ритмичности производства продукции показывает

две его составляющие:

1) ритмичность выпуска продукции

2) равномерность процесса (хода) ее

производства.

В ряде хозяйственных ситуаций ритмичность выпуска продукции выступает одним из существенных условий предмета и условий исполнения хозяйственного договора, а ее нарушение может привести к значительным нарушениям производственного процесса у делового партнера и финансовым санкциям для продавца продукции.

Слайд 30Ритмичность выпуска продукции - это выпуск продукции в натуральной и

стоимостной оценках в определенном ритме (определенными пропорциями) за одинаковые периоды

времени (за месяц, квартал, а в крупносерийном и в массовом производствах - за смену, ч.).

Для характеристики ритмичности выпуска продукции, необходимо определять показатели:

Слайд 311. Коэффициент ритмичности Критм, рассчитываемый как отношение выпуска продукции в

установленный период времени по отчету (в пределах плана) к запланированному

выпуску продукции:

Критм = ВПф / Впп

где ВПф, Впп - объем выпущенной продукции, соответственно, фактически (в пределах плана) и по плану за установленный период времени, руб.

Слайд 322. Коэффициент пропорциональности Кпр, представляющий отношение выпуска продукции за установленный

период времени к выпуску продукции за время, включающее сумму установленных

периодов времени с равными между собой интервалами, по плану или фактически

Кпр = ВПд / ВПобщ

где ВПд, ВПобщ - объем выпущенной продукции за частичный интервал времени и общий объем выпуска по плану или фактически за суммарный период времени при равных внутренних временных интервалах, руб.

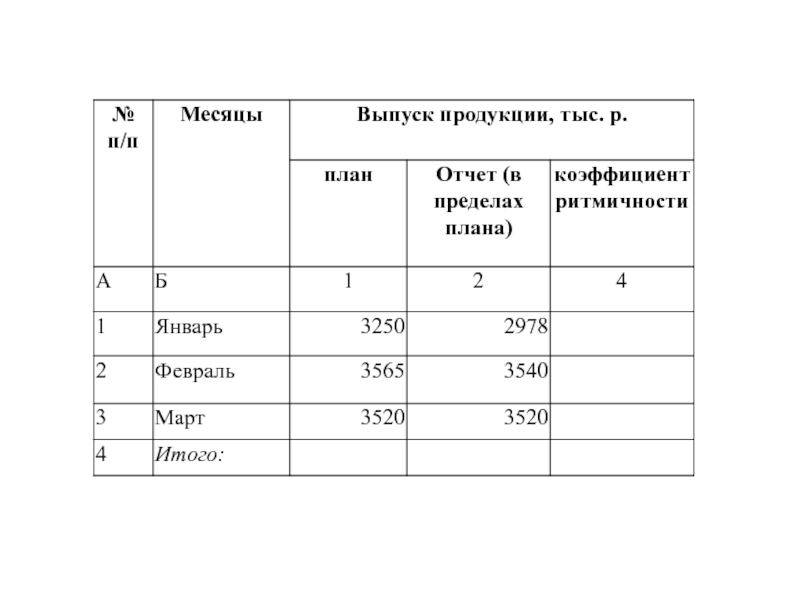

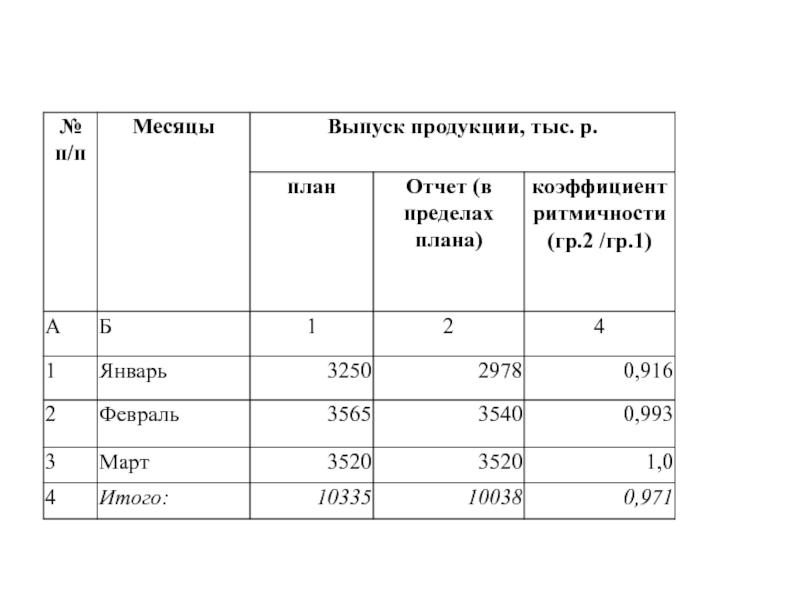

Слайд 33Методика расчета коэффициента ритмичности показана в таблице на данных по

выпуску продукции за квартал отчетного года с разбивкой по месяцам

и отражением плана выпуска, фактической суммы всего выпуска и фактического выпуска в пределах плановых позиций без учета сверхплановой продукции

Слайд 36Следовательно, коэффициент ритмичности за квартал составил:

Критм = 10038 /10335 *

100 = 0,97 при выполнении плана выпуска продукции в целом

на 107,8%.

Коэффициент пропорциональности фактического выпуска продукции по месяцам квартала, соответственно, составит в:

январе - К1пр.ф = 2978 / 10038 = 0,297;

феврале - К2пр.ф = 3540 / 10038 = 0,353;

марте - К3пр.ф = 3520 / 10038 = 0,351.

Слайд 37Если принять квартальный фактический объем выпуска продукции за 1, то

уровень среднемесячного выпуска составит 0,333. В январе фактический месячный выпуск

продукции был ниже в сравнении со среднемесячной величиной на 0,036, в феврале выше на 0,02%, в марте выше на 0,187.

Для оценки ритмичности внутри периодов, не имеющих плана по ритмичности выпуска, например в рамках 1-го месяца или недели, можно применять косвенные показатели, к которым относятся величины простоев в начале отрезка времени и сверхурочные работы в конце.

Слайд 38Равномерность производства может быть охарактеризована при помощи сопоставления плановых и

фактических величин данных по отпуску сырья и материалов в производство,

потреблению силовой электроэнергии, использованию рабочего времени.

Слайд 39Показатели, характеризующие уровень механизации и автоматизации производства

Для оценки уровня развития

техники и ее эффективности используют ряд показателей, которые позволяют установить

степень прогрессивности и технической новизны выпускаемой продукции, определить достижения от внедрения новых технологических процессов, их механизации и автоматизации.

Слайд 40Механизация предполагает замену ручного труда машинами и механизмами. Более высоким

этапом механизации является автоматизация производства, при которой все процессы производства

осуществляются без непосредственного участия рабочего, а только под его контролем.

Для характеристики механизации и автоматизации используют показатели: уровень механизации работ; степень охвата рабочих механизированным трудом, уровень механизированного труда в общих трудовых затратах и уровень механизации и автоматизации производственных процессов.

Слайд 41Уровень механизации исчисляют как отношение объема механизированных работ (Ом) к

общему объему выполненных работ (Об). Он показывает увеличение или снижение

объема работ, выполняемых механизированным способом при сравнении показателей отчетного периода с планом или данными за предыдущий период. Уровень механизации (Ум) определяют по формуле:

Ум = (Ом / Об) * 100.

Слайд 42Задача: в предыдущем году уровень механизации производства составил 82,6%. Планом

предусмотрен общий объем производства продукции на сумму 7920 тыс. руб.,

в т.ч. Механизированным способом – на сумму 6732 тыс. руб. Фактически общий объем продукции составил 7960 тыс. руб., в т.ч. Механизированным способом – 6845 тыс. руб. Определите уровень механизации по плану и фактически за отчетный период.

Слайд 43Решение:

По плану: 6732 / 7920 * 100 = 85%

Фактически

за отчетный период:

6845 / 7960 * 100 = 86%

Рассчитанные показатели

позволяют положительно охарактеризовать деятельность предприятия по повышению механизации производства.

Слайд 44Степень охвата рабочих механизированным трудом (Со) на предприятии определяют как

отношение числа рабочих, выполняющих производственные операции механизированным способом (Рм), к

общему числу рабочих (Роб):

Со = Рм /Роб *100

Слайд 45Задача: общая численность 200 чел. Труд 160 чел. Механизирован на

всех операциях. Определите степень охвата рабочих механизированным трудом.

Слайд 46Решение:

Со = 80% = (160 \ 200 *100)

Слайд 47Уровень механизации (Умт) в общих трудовых затратах исчисляют как отношение

длительности механизированных процессов к длительности всех производственных операций. Этот показатель

полнее характеризует степень механизированного труда в общих трудовых затратах. Механизированный труд рассчитывают в показателях трудоемкости (человеко-днях или человеко-часах).

Уровень механизированного труда исчисляется по следующей формуле:

Умт = (Вм / (Вм+Вмр+Вр)) *100, где:

Вм - человеко-дни или человеко-часы механизированного труда в производственно процессе;

Вмр – человеко-дни или человеко-часы машинно-ручного труда;

Вр - человеко-дни или человеко-часы ручного труда.

Слайд 48Уровень механизации и автоматизации производственных процессов определяют как отношение затрат

времени на механизированные и автоматизированные процессы к общим приведенным затратам

времени.

Приведенные затраты времени исчисляют с использованием коэффициента производительности оборудования и многостаночного обслуживания. Этот показатель характеризует как количественное, так и качественное соотношение механизированного и ручного труда.

Слайд 49Механизация и автоматизация производственных процессов влияет на снижение себестоимости как

за счет уменьшения материальных затрат так и за счет экономии

трудовых затрат и других расходов, входящих в состав себестоимости продукции.

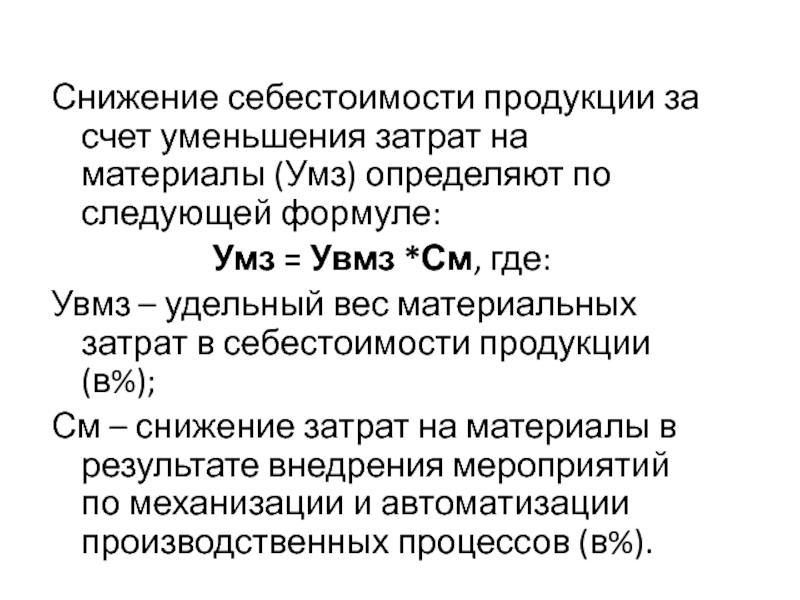

Слайд 50Снижение себестоимости продукции за счет уменьшения затрат на материалы (Умз)

определяют по следующей формуле:

Умз = Увмз *См, где:

Увмз – удельный

вес материальных затрат в себестоимости продукции (в%);

См – снижение затрат на материалы в результате внедрения мероприятий по механизации и автоматизации производственных процессов (в%).

Слайд 51Задача: в результате внедрения сборных деталей и узлов расход материалов

сокращается на 1,8%, затраты на материалы в предыдущем периоде составили

60% себестоимости товарной продукции(т.е. готовая продукция, прошедшая все стадии обработки, удовлетворяющая требованиям ТУ, принятая службой технического контроля качества, упакованная к отправке, сданная на склад поставщика и снабженная соответствующей документацией).

Определить снижение себестоимости товарной продукции (за счет уменьшения затрат на материалы.

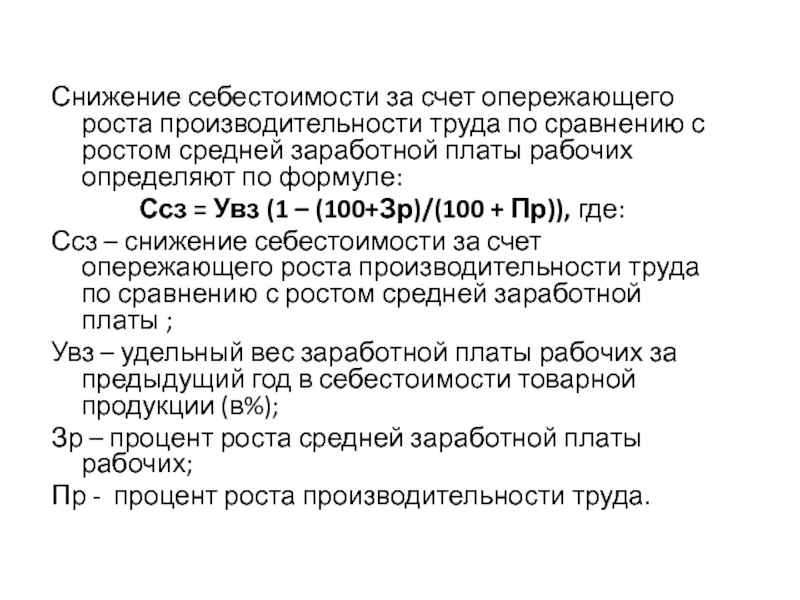

Слайд 53Снижение себестоимости за счет опережающего роста производительности труда по сравнению

с ростом средней заработной платы рабочих определяют по формуле:

Ссз =

Увз (1 – (100+Зр)/(100 + Пр)), где:

Ссз – снижение себестоимости за счет опережающего роста производительности труда по сравнению с ростом средней заработной платы ;

Увз – удельный вес заработной платы рабочих за предыдущий год в себестоимости товарной продукции (в%);

Зр – процент роста средней заработной платы рабочих;

Пр - процент роста производительности труда.

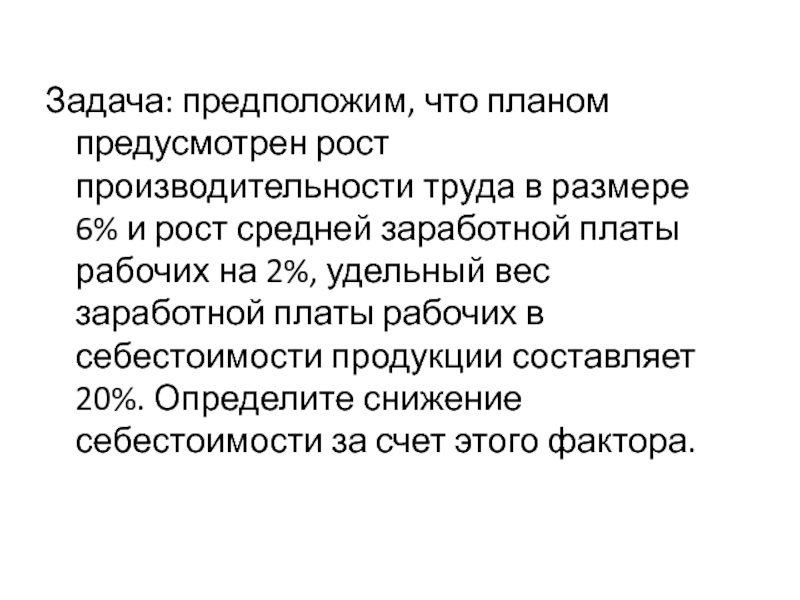

Слайд 54Задача: предположим, что планом предусмотрен рост производительности труда в размере

6% и рост средней заработной платы рабочих на 2%, удельный

вес заработной платы рабочих в себестоимости продукции составляет 20%. Определите снижение себестоимости за счет этого фактора.

Слайд 55Решение:

Ссз = 20 (1 – (100+2) / (100+6)) = 0,76%

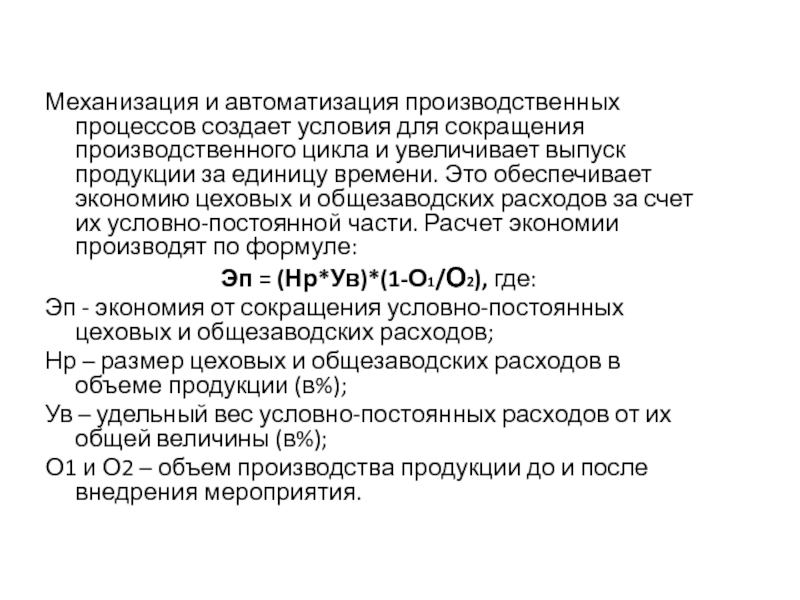

Слайд 56Механизация и автоматизация производственных процессов создает условия для сокращения производственного

цикла и увеличивает выпуск продукции за единицу времени. Это обеспечивает

экономию цеховых и общезаводских расходов за счет их условно-постоянной части. Расчет экономии производят по формуле:

Эп = (Нр*Ув)*(1-О1/О2), где:

Эп - экономия от сокращения условно-постоянных цеховых и общезаводских расходов;

Нр – размер цеховых и общезаводских расходов в объеме продукции (в%);

Ув – удельный вес условно-постоянных расходов от их общей величины (в%);

О1 и О2 – объем производства продукции до и после внедрения мероприятия.

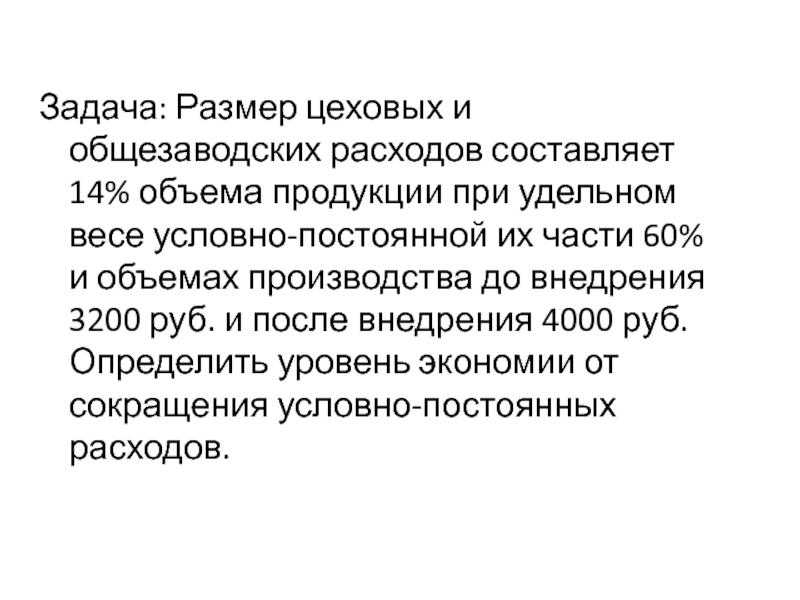

Слайд 57Задача: Размер цеховых и общезаводских расходов составляет 14% объема продукции

при удельном весе условно-постоянной их части 60% и объемах производства

до внедрения 3200 руб. и после внедрения 4000 руб. Определить уровень экономии от сокращения условно-постоянных расходов.

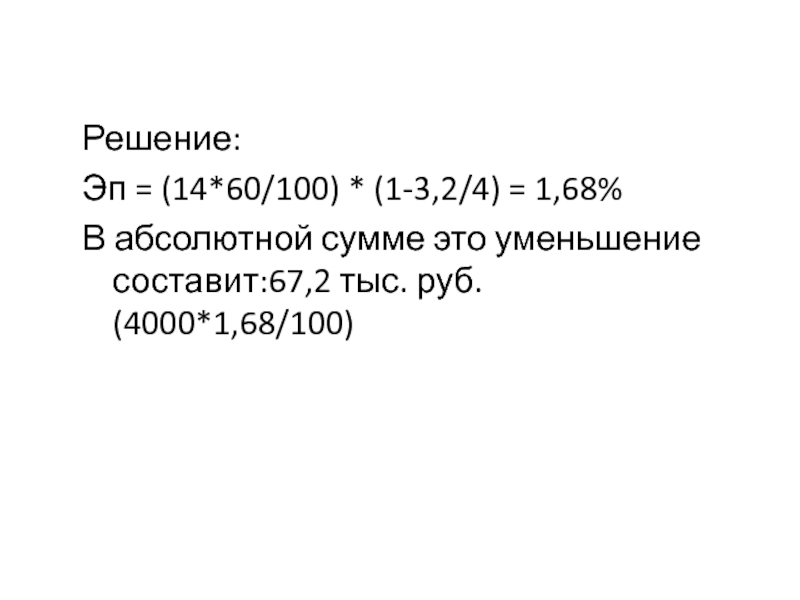

Слайд 58Решение:

Эп = (14*60/100) * (1-3,2/4) = 1,68%

В абсолютной сумме

это уменьшение составит:67,2 тыс. руб. (4000*1,68/100)

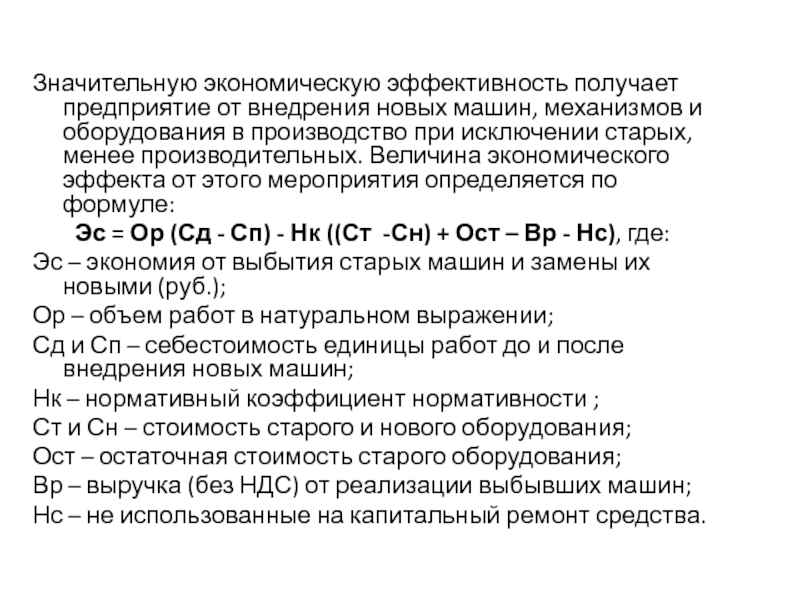

Слайд 59Значительную экономическую эффективность получает предприятие от внедрения новых машин, механизмов

и оборудования в производство при исключении старых, менее производительных. Величина

экономического эффекта от этого мероприятия определяется по формуле:

Эс = Ор (Сд - Сп) - Нк ((Ст -Сн) + Ост – Вр - Нс), где:

Эс – экономия от выбытия старых машин и замены их новыми (руб.);

Ор – объем работ в натуральном выражении;

Сд и Сп – себестоимость единицы работ до и после внедрения новых машин;

Нк – нормативный коэффициент нормативности ;

Ст и Сн – стоимость старого и нового оборудования;

Ост – остаточная стоимость старого оборудования;

Вр – выручка (без НДС) от реализации выбывших машин;

Нс – не использованные на капитальный ремонт средства.

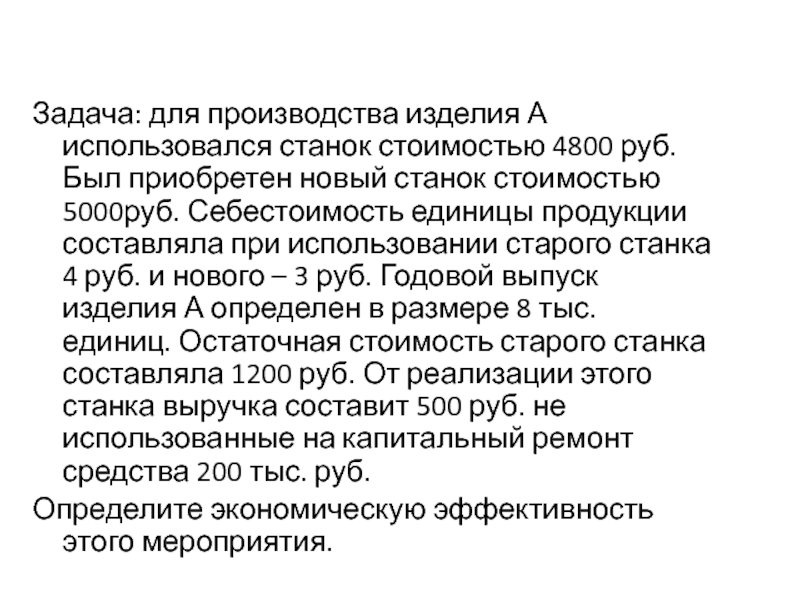

Слайд 60Задача: для производства изделия А использовался станок стоимостью 4800 руб.

Был приобретен новый станок стоимостью 5000руб. Себестоимость единицы продукции составляла

при использовании старого станка 4 руб. и нового – 3 руб. Годовой выпуск изделия А определен в размере 8 тыс. единиц. Остаточная стоимость старого станка составляла 1200 руб. От реализации этого станка выручка составит 500 руб. не использованные на капитальный ремонт средства 200 тыс. руб.

Определите экономическую эффективность этого мероприятия.

Слайд 61Решение:

Эс = 8000(4-3) – 0,2((4800-5000)+ 1200-500-200) = 7940 руб.