Слайд 1Технология формных процессов

Слайд 2Определения:

Печать — процесс многократного воспроизведения информации путем нанесения печатной краски

с помощью носителя изображения (печатной формы/битовой карты) на запечатываемую поверхность.

Носитель

изображения — печатная форма/битовая карта, которая содержит всю необходимую информацию для нанесения краски.

Печатная форма — материальный объект, с помощью которого краска переносится на запечатываемый материал/промежуточную поверхность.

Печатающий элемент — участок печатной формы, воспринимающий краску и передающий информацию о том, что должно быть напечатано.

Слайд 3Способы печати

Традиционный

(с применением печатной формы)

Бесконтактный

Плоская

печать

Глубокая

Высокая

Трафаретная

Ионография

Электрофотография

Магнитография

Термография

Струйная печать

«Х-графия»

Слайд 4Способы печати с точки зрения передачи информации с применением печатных

форм

1.Рельеф поверности

2.Различие свойств материалов печатных и пробельных элементов плоской поверхности

3.Ячейки

печатной формы

Печатные элементы выше пробельных (высокая печать)

Печатные элементы ниже пробельных (глубокая печать)

Типографская реализация

Флексографская реализация

Глубокая растровая

Плоская офсетная печать

Печатные элементы олеофильны, пробельные олеофобны

Печатные элементы олеофобны, пробельные олеофильны

Варианты:

1.Литография

2.Фототипия

3.Офсет

3а.Традиционный

3б.Без увлажнения

4.Ди-лито офсет

Печатные элементы – участки формы, через которые продавляется краска

Трафаретная печать

Трафаретная

Ротационная

Слайд 5Основные характеристики печатных форм:

1. Общие:

Себестоимость печатной формы;

Длительность процесса изготовления;

Степень автоматизации процесса

изготовления;

Условия труда при изготовлении;

Экономичность изготовления;

Геометрические размеры печатной формы;

Размер изображения на

форме;

Планшетность печатной формы;

Микротвердость формы;

Глубина пробельных элементов (для форм высокой печати);

Геометрия и глубина печатных элементов (для форм глубокой печати).

2. Печатно-эксплуатационные:

Тиражестойкость;

Поверхностные свойства для форм плоской печати;

Стойкость формы к реактивам.

Слайд 6

Разрешающая способность оценивается предельным числом линий, приходящихся на

единицу длины, раздельно воспринимаемые на печатной форме.

Для ее определения

используются миры. Мира состоит из тестовых таблиц – равноудаленных светлых и темных штрихов.

Измеряется в 1/м.

Градационная передача — показатель, характеризующий качество воспроизведения тоновых/растровых изображений.

Выделяющая способность характеризует способность передавать отдельно стоящие штрихи, рядом с которыми нет других мелких деталей. Измеряется в 1/м.

3. Репродукционно-графические (характеризуют качество воспроизведения изображения):

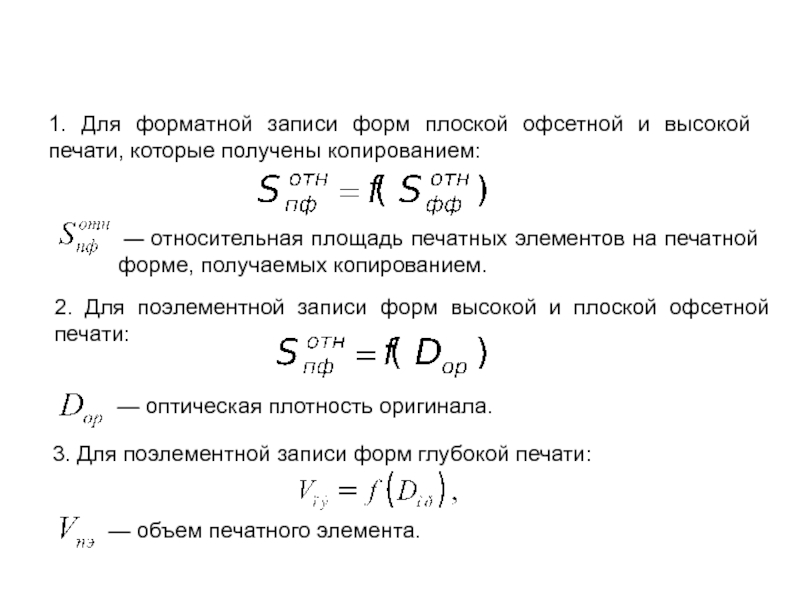

Слайд 72. Для поэлементной записи форм высокой и плоской офсетной печати:

— оптическая плотность оригинала.

3. Для поэлементной записи форм глубокой печати:

— объем печатного элемента.

1. Для форматной записи форм плоской офсетной и высокой печати, которые получены копированием:

— относительная площадь печатных элементов на печатной форме, получаемых копированием.

Слайд 8Высокая печать

Печатные элементы при таком способе печати расположены выше пробельных.

Все печатные элементы находятся на одном уровне и покрываются слоем

краски одинаковой толщины.

В типографской печати существует 3 схемы печатного контакта:

1. Плоскость — плоскость;

2. Плоскость — цилиндр;

3. Цилиндр — цилиндр.

В типографской печати применяются следующие формные пластины:

Изготавливаемые вручную;

Металлические клише, изготовленные:

2.1 Травлением;

2.2 Электромеханическим гравированием;

Фотополимерные клише (полученные фотополимеризацией и вымыванием).

Оттиск, изготовленный высоким способом печати можно определить по скоплению краски по краям печатных элементов.

Слайд 9Флексографская печать

Это способ печати, применение которого расширяется в этикеточной и

упаковочной продукции. Главная черта — использование гибких и мягких форм,

которые позволили изменить процесс передачи краски.

На флексоформу краска наносится с помощью растрированного анилоксного валика, линиатура которого в 4 раза больше линиатуры печатной формы.

Типичная продукция с применением высокой печати:

Малоформатная акцидентная продукция (визитки, бланки, формуляры…);

2. Этикеточная, упаковочная продукция.

Слайд 10Глубокая печать

При глубокой печати печатающие элементы углублены, пробельные элементы находятся

в одной плоскости.

Форма заливается краской целиком, перед печатью излишки краски

с формы удаляются ракелем. Растрирование необходимо для того, чтобы ракелю было по чему скользить.

Особенность глубокой печати – цилиндрические печатные формы. Для каждого цветоделенного изображения используется комплексный набор формных цилиндров (формы как таковой нет).

Из-за дороговизны форм этот способ печати эффективен только при больших тиражах.

Слайд 11Формы глубокой печати

Изготовление:

Слайд 12Способы построения формного цилиндра

(на медной основе):

Способы построения:

1. Метод тонкого

слоя (отработали – сняли);

2. Метод Балларда («Ballard skin»);

3. Метод толстого

слоя (цилиндры позволяют 3-4х кратное гравирование).

Слайд 13Тампонная печать – разновидность глубокой печати. Она непрямая, т.е. есть

промежуточный носитель изображения (тампон, роллер).

Особенности глубокой печати:

Зубчатые края букв и

линий;

Самое лучшее воспроизведение полутонов, благодаря переменной глубине ячеек;

Ячейки ромбовидные (ячейки квадратной формы применять нельзя из-за непропечатки).

Применение:

Иллюстрационные художественные издания;

Печать на полимерах;

Печать по металлической фольге;

Печать на пакетах;

Ценные бумаги, марки.

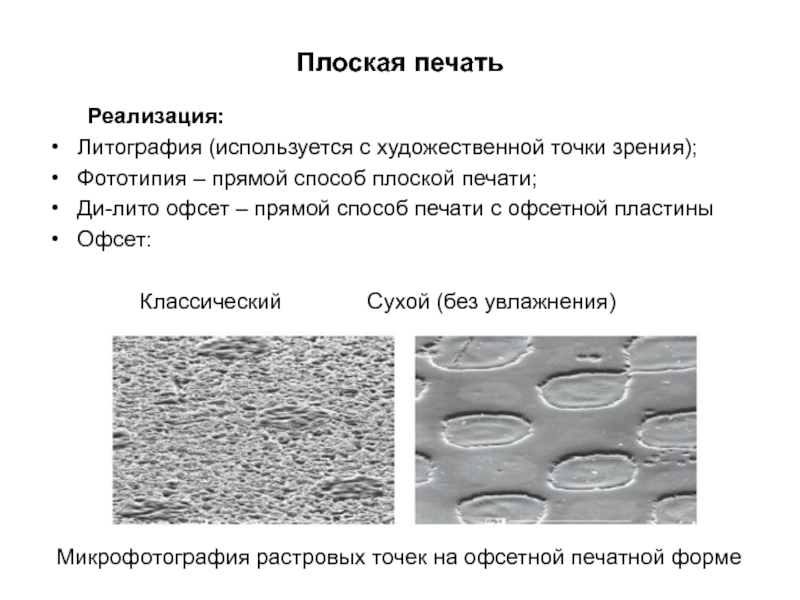

Слайд 14Плоская печать

Реализация:

Литография (используется с художественной точки зрения);

Фототипия – прямой способ

плоской печати;

Ди-лито офсет – прямой способ печати с офсетной пластины

Офсет:

Классический Сухой (без увлажнения)

Микрофотография растровых точек на офсетной печатной форме

Слайд 15Трафаретная печать

Краска продавливается через форму, основа которой – тонкая сетка.

Материал: синтетическое волокно, натуральный шелк, металлический никель.

Сетка – печатные элементы,

нанесенный поверх сетки трафарет – пробельные элементы.

Линиатура измеряется в нитях от 10 до 200 нит/см.

Наиболее употребима линиатура от 90 до 120 нит/см.

Особенность печати – возможность нанесения толстого слоя краски (до 100 мкм). Толщина красочного слоя определяется толщиной трафарета.

Применение:

На ткани;

На панелях приборов;

Дорожки печатных электронных плат;

На растяжках (крупноформатная печать).

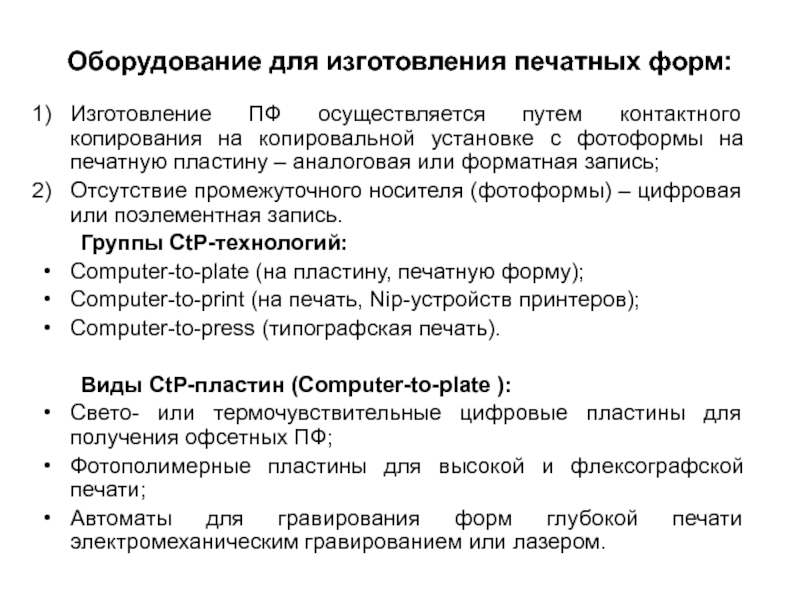

Слайд 16Оборудование для изготовления печатных форм:

Изготовление ПФ осуществляется путем контактного копирования

на копировальной установке с фотоформы на печатную пластину – аналоговая

или форматная запись;

Отсутствие промежуточного носителя (фотоформы) – цифровая или поэлементная запись.

Группы CtP-технологий:

Computer-to-plate (на пластину, печатную форму);

Computer-to-print (на печать, Nip-устройств принтеров);

Computer-to-press (типографская печать).

Виды CtP-пластин (Computer-to-plate ):

Свето- или термочувствительные цифровые пластины для получения офсетных ПФ;

Фотополимерные пластины для высокой и флексографской печати;

Автоматы для гравирования форм глубокой печати электромеханическим гравированием или лазером.

Слайд 17Физико-химические основы копировальных процессов формного производства

Копировальный процесс – процесс получения

изображения путем его переноса с помощью UV-излучения с фотоформы на

светочувствительный слой формной пластины. Используется в плоскоофсетной и высокой печати + тампонная печать.

Для реализации копировального процесса требуется наличие некоторых составляющих элементов:

Фотоформа;

Формная пластина;

Экспонирующее оборудование;

Оборудование для обработки копий;

Контрольно-измерительное оборудование;

Тестовые шкалы для контроля копировального процесса.

Качественным считается копирование изображения без потери мелких деталей. Например при позитивном копировании дефектами могут являться непраработка растровых элементов в светах, мелких штриховых элементов.

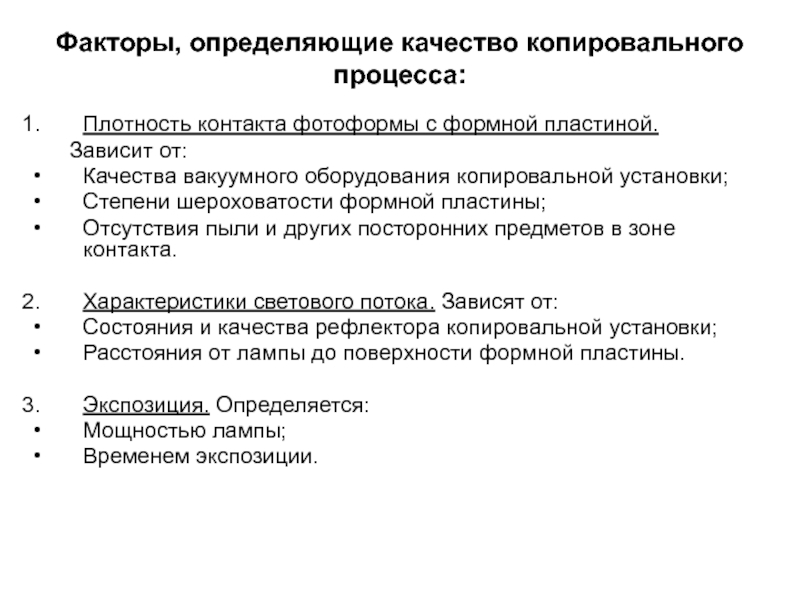

Слайд 18Плотность контакта фотоформы с формной пластиной.

Зависит от:

Качества вакуумного оборудования копировальной

установки;

Степени шероховатости формной пластины;

Отсутствия пыли и других посторонних предметов в

зоне контакта.

Характеристики светового потока. Зависят от:

Состояния и качества рефлектора копировальной установки;

Расстояния от лампы до поверхности формной пластины.

Экспозиция. Определяется:

Мощностью лампы;

Временем экспозиции.

Факторы, определяющие качество копировального процесса:

Слайд 19Материалы для подложек:

Металл;

Полимеры;

Бумага.

В общем случае, формная пластина

состоит из двух слоев: положки и чувствительного слоя.

Светочувствительный слой, в

общем случае, может содержать:

Пленкообразующий полимер;

Светочувствительное соединение;

Растворитель;

Краситель;

Целевые добавки для модификации технологических свойств.

Характерная особенность современных копировальных слоев на основе диазосоединений и фотополимеризующихся композиций: максимальная спектральная чувствительность лежит в области ультрафиолета (330–420нм).

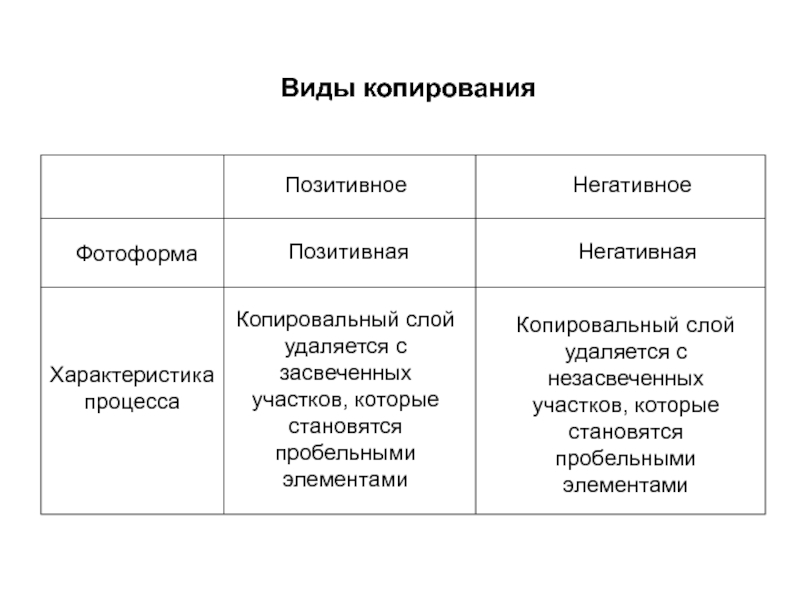

Слайд 20Виды копирования

Позитивное

Негативное

Фотоформа

Позитивная

Негативная

Характеристика процесса

Копировальный слой удаляется с засвеченных участков, которые становятся

пробельными элементами

Копировальный слой удаляется с незасвеченных участков, которые становятся пробельными

элементами

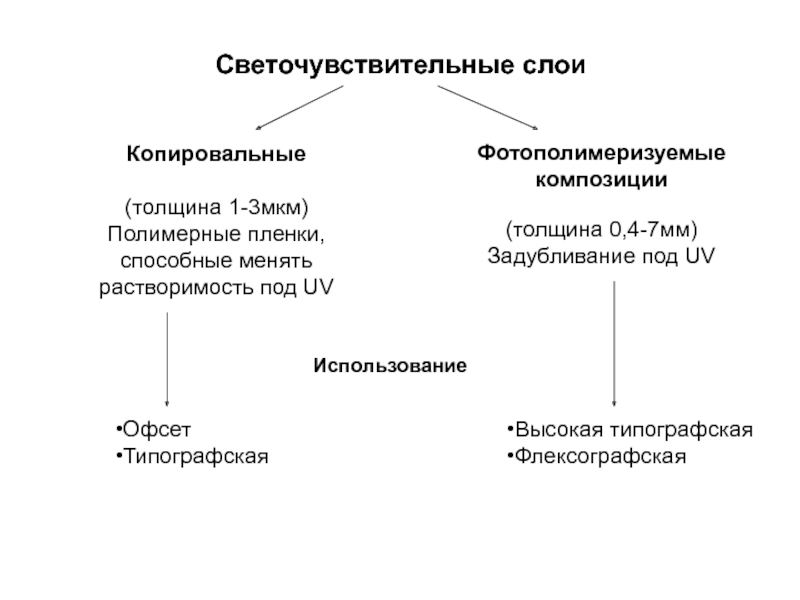

Слайд 21Светочувствительные слои

Копировальные

(толщина 1-3мкм)

Полимерные пленки, способные менять растворимость под UV

Фотополимеризуемые композиции

(толщина

0,4-7мм)

Задубливание под UV

Офсет

Типографская

Высокая типографская

Флексографская

Использование

Слайд 22Назначение и функции копировальных слоев

Определяются типом печатной формы и технологии

изготовления.

Например:

В офсете копировальный слой служит печатающим элементом;

Защита печатающих элементов

форм типографской печати на металлической основе;

Копировальный слой может выполнять защитную функцию от травления пробельных элементов при изготовлении би-металлических форм плоской офсетной печати;

Фотополимеризующиеся композиции служат для формирования в их толще печатающих и пробельных элементов.

Различают 2 типа фотохимических реакций при обработке формных пластин:

Задубливание копировального слоя при воздействии света (характерно для негативного копирования);

Разрушение копировального слоя под действием света.

Слайд 23Состав копировальных слоев:

На основе диазосоединений (позитивные);

Полимерные очувствленные диазосоединениями (негативные);

Полимерные очувствленные

хроматами (негативные);

Фотополимеры (негативные).

Слайд 24Позитивное копирование

Минус позитивного копирования: на печатной форме в виде печатающих

элементов воспроизводятся края фотоформы, элементы монтажа, пыль и т.д.

Стадии:

Экспонирование под

вакуумом;

Растворение копировального слоя;

Проявление (вымывание засвеченных участков).

Слайд 25Негативное копирование

Стадии:

Экспозиция под вакуумом (светопроницаемые участки соответствуют будущим печатным элементам);

Задубливание

копировального слоя;

Проявление – вымывание незасвеченных участков.

Вне зависимости от выбора процесса

копирования готовые печатные формы идентичны относительно своего информационного содержания.

Слайд 26Замечания

При экспонировании температура копировального слоя должна быть 30-35°С. Для контроля

процесса копирования и определения свойств пластины используются шкалы. Наиболее употребимая

ступенчатая ступенчатая тоновая СПШ-К шкала с константой (равной 0,15Б).

Оптимальные режимы экспонирования должны обеспечивать следующие условия:

Для негативных слоев – полная сохраняемость копировального слоя под прозрачного участками (слой не должен терять свою растворимость под прозрачными участками);

Для позитивных слоев – не должен твердеть копировальный слой под непрозрачными участками.

0,15 0,3 0,45 0,6 0,75 0,9 1,05 1,2 1,35 1,5 2

Слайд 27Изучение аналоговых технологий изготовления печатных форм

Технология изготовления монометаллических печатных форм

плоской офсетной печати копированием

Информация переносится на формную пластину в скрытом

виде. Наиболее популярный способ: использование позитивного копировального слоя на основе диазосоединенний.

Строение формной пластины

5

4

3

2

1

Алюминиевая подложка (0,15-0,3мм)

Слой зерненого алюминия

Оксидный слой

Светочувствит. КС на основе ОНХД

Микрорельефный слой

Слайд 28Зернение осуществляется:

Пескоструйными аппаратами;

Зернильными установками с шарами и абразивными материалами;

Щетками при

сухой/мокрой обработке;

Электрохимическим травлением (наиболее распространено).

Микрорельефный слой служит для улучшения контакта

между копировальными слоем формной пластины и эмульсионным слоем фотоформы в условиях вакуумного прижима (также для освобождения излишек азота).

Сочетание слоев 2 и 3 слои образует стабильный гидрофильный подслой.

Слайд 291. Экспонирование. Через диапозитив происходит фотодиструкция – разрушение позитивного КС

с помощью фотореакции:

2. Проявление – преобразование скрытого изображения в явное

(видимое). Производится в концентрированном водно-щелочном растворе с показателем кислотности pH=12-13.

При pH>13 происходит смыв печатных элементов, при pH<12 процесс будет идти очень долго или не пойдет вообще.

Инденкарбоновая кислота преобразуется в водорастворимую соль в следующей реакции:

Одновременно с удалением засвеченных участков удаляется также микрорельефный слой, хорошо растворимый в тех же реактивах (щелочи и воде).

Слайд 30Стадии технологического процесса изготовления форм плоской офсетной печати методом контактного

копирования:

Входной контроль формной пластины;

Подготовка оборудования для экспонирования и обработки;

2.1

Выбор режимов экспонирования;

2.2 Приготовление растворов;

Экспонирование ;

Проявление (NaOH);

Промывка (H2O);

Гуммирование – нанесение защитного гидрофильного коллоида (при многократном использовании формы);

Сушка;

Термообработка для увеличения тиражестойкости.

Слайд 31Перед нанесением защитного слоя формную пластину проверяют на наличие ошибок.

В этой связи различают:

«-» корректуру, которая заключается в удалении незначительных

элементов, пыли;

«+» корректуру – в добавлении незначительных элементов.

Коррекция проводится с помощью «+» и «-» карандашей (реже специальных жидкостей).

При термообработке увеличивается твердость копировального слоя.

Штриховые элементы контролируются с помощью шкалы, состоящей из микроштриховых элементов. Минимальная группа микроштрихов находится в диапазоне 12-15 мкм.

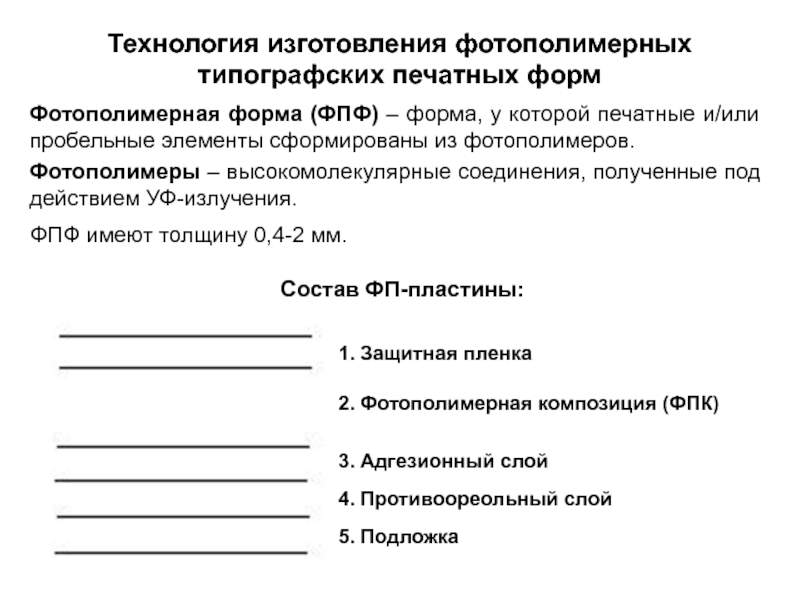

Слайд 32Технология изготовления фотополимерных типографских печатных форм

Фотополимерная форма (ФПФ) – форма,

у которой печатные и/или пробельные элементы сформированы из фотополимеров.

Фотополимеры –

высокомолекулярные соединения, полученные под действием УФ-излучения.

ФПФ имеют толщину 0,4-2 мм.

Состав ФП-пластины:

1. Защитная пленка

2. Фотополимерная композиция (ФПК)

3. Адгезионный слой

4. Противоореольный слой

5. Подложка

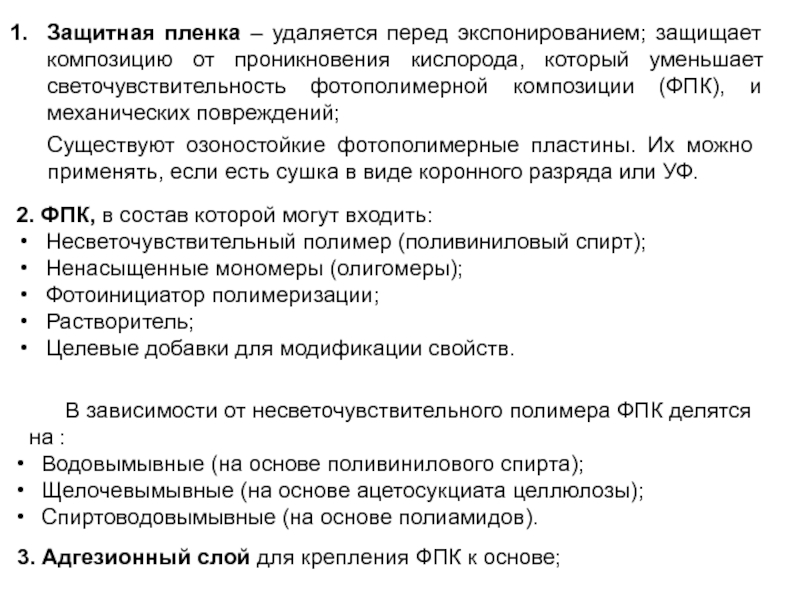

Слайд 33Защитная пленка – удаляется перед экспонированием; защищает композицию от проникновения

кислорода, который уменьшает светочувствительность фотополимерной композиции (ФПК), и механических повреждений;

2.

ФПК, в состав которой могут входить:

Несветочувствительный полимер (поливиниловый спирт);

Ненасыщенные мономеры (олигомеры);

Фотоинициатор полимеризации;

Растворитель;

Целевые добавки для модификации свойств.

В зависимости от несветочувствительного полимера ФПК делятся на :

Водовымывные (на основе поливинилового спирта);

Щелочевымывные (на основе ацетосукциата целлюлозы);

Спиртоводовымывные (на основе полиамидов).

3. Адгезионный слой для крепления ФПК к основе;

Существуют озоностойкие фотополимерные пластины. Их можно применять, если есть сушка в виде коронного разряда или УФ.

Слайд 344. Противоореольный слой для перераспределения отраженного излучения в процессе экспонирования.

Слои

3 и 4, как правило, объединены в один противоореольно-адгезионный слой.

5.

Стальная или алюминиевая подложка.

Стадии процесса фотополимеризации

ФПК обладают чувствительностью к UV-A (360-380 нм). В результате светового воздействия ФПК теряет растворимость в соответствующем растворе.

А) Инициирования: возбуждение молекул фотоинициатора (Ф):

Б) Зарождение и рост цепи:

,

где М – молекулы олигомера;

.

Слайд 35

В) Обрыв цепи с образованием конечного продукта:

Этапы процесса изготовления ФПФ:

1.

Удаление защитной пленки;

2. Предварительное экспонирование без фотоформы;

3. Основное экспонирование через

фотоформу;

4. Вымывание незаполимеризованной части ФПК;

5. Сушка;

6. Дополнительное экспонирование.

Происходит связывание ионов кислорода с целевыми добавками.

Непрозрачные участки фотоформы

ФПК

Прозрачные участки фотоформы

Слайд 362. Процесс полимеризации идет по конусу и затрагивает сначала верхние

слои, затем более глубокие, где реакция значительно замедляется (кислород выступает

в роли ингибитора).

Одной из характеристик ФПФ является угол:

Этот угол нормируется и определяет тиражестойкость формы (при его увеличении тиражестойкость падает).

3. Фотоформа – пленечный негатив на матовой основе с очень высоким диапазоном оптических плотностей:

Плотный контакт фотоформы и формной пластины обеспечивает вакуумный прижим.

4. Вымывание незаполимеризованной части ФПК. Для ускорения этого процесса в вымывной раствор добавляются пенообразующие вещества.

Один из показателей ФПФ – высота рельефа:

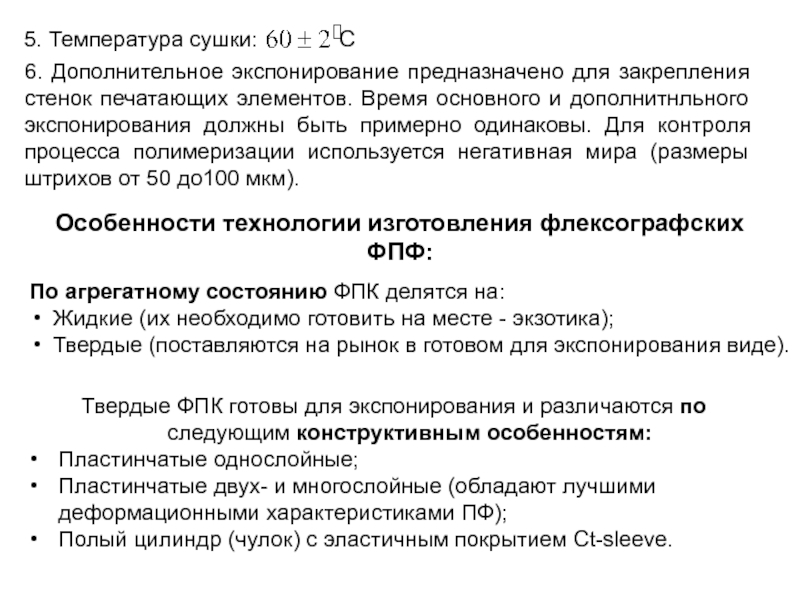

Слайд 37Особенности технологии изготовления флексографских ФПФ:

По агрегатному состоянию ФПК делятся на:

Жидкие

(их необходимо готовить на месте - экзотика);

Твердые (поставляются на рынок

в готовом для экспонирования виде).

Твердые ФПК готовы для экспонирования и различаются по следующим конструктивным особенностям:

Пластинчатые однослойные;

Пластинчатые двух- и многослойные (обладают лучшими деформационными характеристиками ПФ);

Полый цилиндр (чулок) с эластичным покрытием Ct-sleeve.

5. Температура сушки:

6. Дополнительное экспонирование предназначено для закрепления стенок печатающих элементов. Время основного и дополнитнльного экспонирования должны быть примерно одинаковы. Для контроля процесса полимеризации используется негативная мира (размеры штрихов от 50 до100 мкм).

С

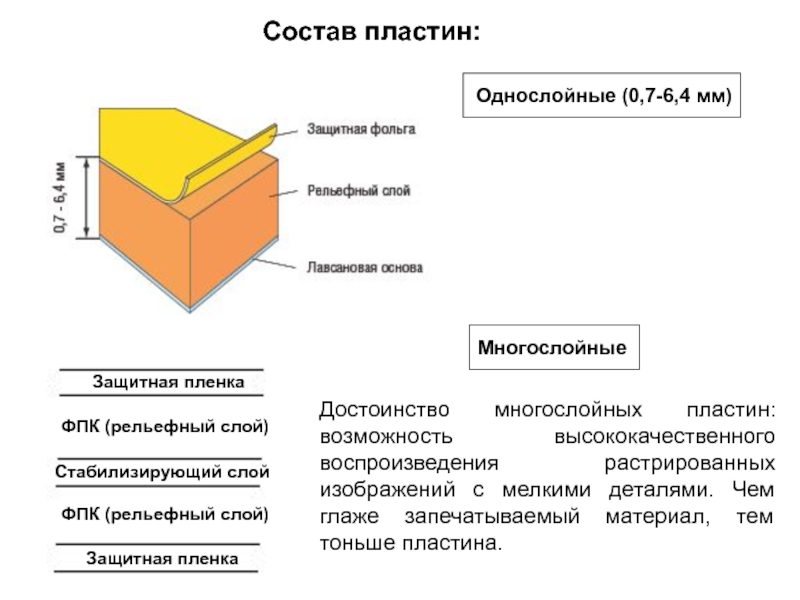

Слайд 38Состав пластин:

Достоинство многослойных пластин: возможность высококачественного воспроизведения растрированных изображений с

мелкими деталями. Чем глаже запечатываемый материал, тем тоньше пластина.

Слайд 39Общая технологическая схема изготовления флексографских форм:

1. Экспонирование оборотной стороны формной

пластины. В результате формируется основа. Время экспонирования определяется с помощью

теста, цель которого – получение нужной высоты рельефа (толщина формной пластины минус толщина основания).

Рекомендуемые высоты рельефа флексографских форм

Слайд 402. Удаление защитной пленки;

3. Основное экспонирование через негативную фотоформу:

Требования к

фотоформам:

матовая поверхность;

4. Вымывание/термическое удаление незаполимеризованной части

ФПК:

простое вымывание (вымывной аппарат, щетки);

FAST (Du Pont) – термическое удаление

Dmin<0,05

Dmax>4

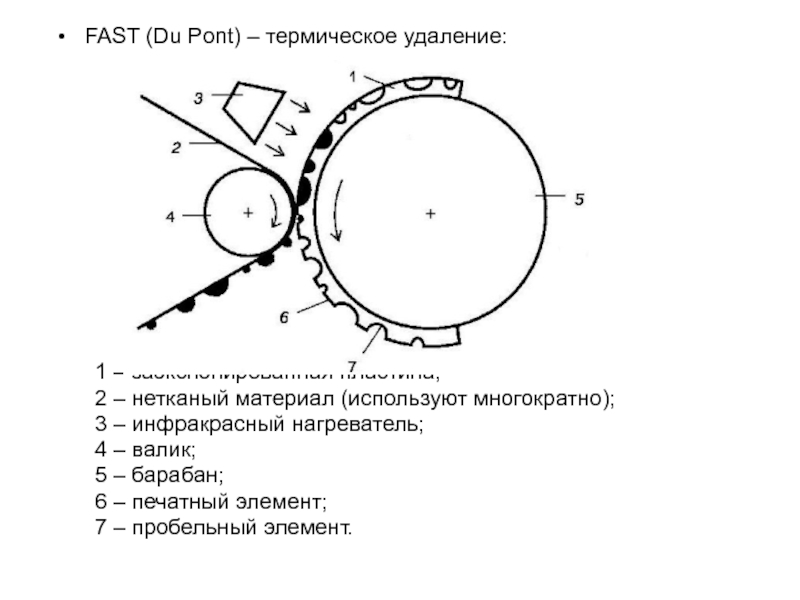

Слайд 41FAST (Du Pont) – термическое удаление:

1 – заэкспонированная пластина;

2 –

нетканый материал (используют многократно);

3 – инфракрасный нагреватель;

4 – валик;

5 –

барабан;

6 – печатный элемент;

7 – пробельный элемент.

Слайд 42 С помощью нагрева ИК – излучателем незаэкспонированные элементы получают

еще большую текучесть и впитываются в нетканый материал. Достоинством ПФ

является то, что она не набухает от жидкости.

5. Сушка формы (1-3 часа)

6. Финишинг

Цель – закрепить внешний слой, удалить липкость. Используют ультрафиолет зоны С (250-260 нм), тк он обладает большей энергией и меньшей проникающей способностью (для закрепления только верхнего слоя).

Компоненты ФПК в процессе вымывания диффундируют (всплывают) на поверхность.

Длительность всех операций либо рекомендуется поставщиком, либо определяется экспериментально.

7. В некоторых случаях возможно дополнительное экспонирование.

На пластину светят минимум 3 раза, максимум – 5 раз.

Слайд 44По способу производства флексографские формные пластины подразделяются на:

Эластичные (резиновые), изготовленные

методом спрессования;

Эластомерные (резиновые), изготовленные методом лазерного гравирования (ctp);

Фотополимерные;

Другие современные разработки.

В

зависимости от вымывного раствора фотополимерные пластины бывают:

Сольвентные;

Водовымывные (дорогие).

Недостатки сольвентных пластин:

Долгое время сушки;

Необходимость утилизации вымывного раствора.

Производители: Asahi, Kodak, Du Pont.

Достоинства водовымывных пластин:

По сравнению с сольвентными небольшое время сушки;

Экологическая чистота.

Производители: Toyoba, Agfa.

Слайд 45Требования к негативам:

Прямой, матовый эмульсионный слой;

Средняя минимальная толщина

отдельно стоящих линий (выделяющая способность) — 0,1 мм;

Средний минимальный

диаметр отдельно стоящих точек — 0,2 мм;

Негатив должен учитывать удлинение изображения на печатной форме.

Резка пластин

Пластины бывают от формата 300–400 мм до 1250–1800 мм.

Способы резки:

Ножом (неровный рез, отслоение подложки);

Сабельный рез (ровная линия реза, возможность отслоения подложки);

Дисковый нож (минимальная возможность отслоения, возможность вырезать изогнутые формы).

В помещении, где хранятся фотополимеризующиеся пластины не должно быть актиничного излучения (нежелательны лампы дневного света, рекомендуются лампы накаливания).

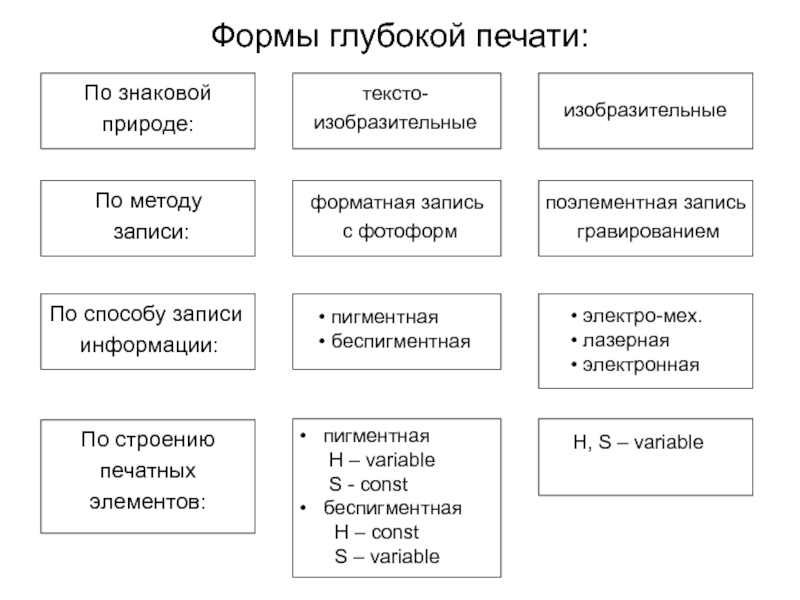

Слайд 46Формы глубокой печати:

По знаковой

природе:

тексто-

изобразительные

изобразительные

По методу

записи:

форматная запись

с фотоформ

поэлементная запись

гравированием

По способу записи

информации:

пигментная

беспигментная

электро-мех.

лазерная

электронная

По строению

печатных

элементов:

пигментная

H – variable

S - const

беспигментная

H – const

S – variable

H, S – variable

Слайд 47Конструкция печатной формы:

1 – стальная основа, конструктивные размеры которой определяются

типом печатной машины;

2 – гальванически осажденный слой никеля (5-10 микрон);

3

– основной слой меди также гальванически наращивается проходит механическую обработку: проточку, шлифовку и полировку;

4 – химическим путем нанесенный разделительный слой, он серебряный, очень тонкий. Слой необходим для того, чтобы была возможность удалять слой 5.

5 – медная рубашка, гальванически наращенная, на которой и создается печатный рельеф.

После печати тиража 5й слой надрезается и с помощью гальваники снимается. Рельеф создается в слое электролитической меди, которая гальванически наращивается на формные цилиндры. Они в свою очередь являются частью печатной машины и могут использоваться неограниченное число раз.

Слайд 48Изготовление ПФ с применением пигментной бумаги:

Происходит посредством травления меди через

находящийся на ней задубленный копировальный слой (КС).

В зависимости от тональности

изображения КС должен быть разной толщины, которая в свою очередь регулирует глубину последующего травления.

Рельефный задубленный слой получается посредством переноса задубленной копии с промежуточного носителя – пигментной бумаги.

Технологический процесс состоит из следующих операций:

Подготовка цилиндра (нанесение 4, 5 слоев);

Нанесение поверх 5го слоя пигментной желатиновой копии;

Травление;

Окончательная отделка формы – полировка, нанесение защитных слоев поверх рельефа.

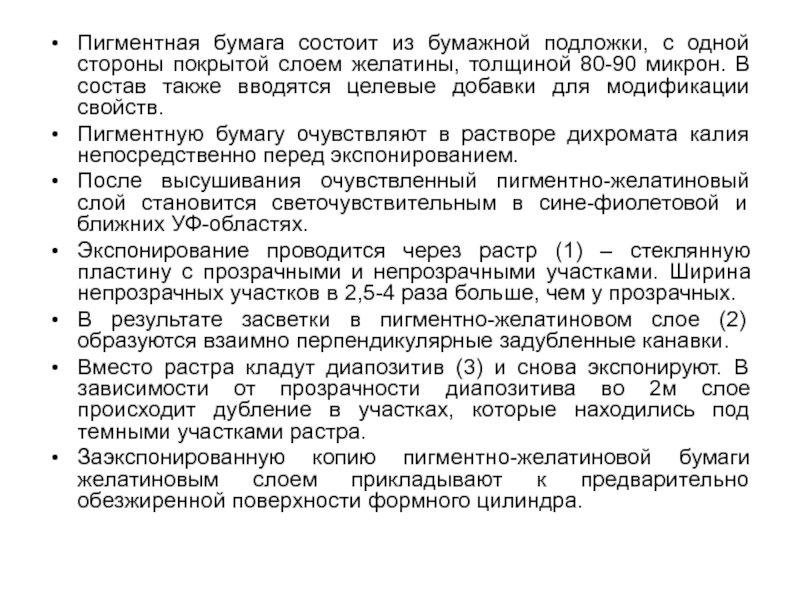

Слайд 49Пигментная бумага состоит из бумажной подложки, с одной стороны покрытой

слоем желатины, толщиной 80-90 микрон. В состав также вводятся целевые

добавки для модификации свойств.

Пигментную бумагу очувствляют в растворе дихромата калия непосредственно перед экспонированием.

После высушивания очувствленный пигментно-желатиновый слой становится светочувствительным в сине-фиолетовой и ближних УФ-областях.

Экспонирование проводится через растр (1) – стеклянную пластину с прозрачными и непрозрачными участками. Ширина непрозрачных участков в 2,5-4 раза больше, чем у прозрачных.

В результате засветки в пигментно-желатиновом слое (2) образуются взаимно перпендикулярные задубленные канавки.

Вместо растра кладут диапозитив (3) и снова экспонируют. В зависимости от прозрачности диапозитива во 2м слое происходит дубление в участках, которые находились под темными участками растра.

Заэкспонированную копию пигментно-желатиновой бумаги желатиновым слоем прикладывают к предварительно обезжиренной поверхности формного цилиндра.

Слайд 50Незадубленный пигментно-желатиновый слой набухает в воде. С него легко отслаивается

бумажная основа. При дальнейшей обработке водой в ней растворяются все

незадубленные участки и на формном цилиндре остается задубленный пигментно-желатиновый слой.

Затем все помещается в травящий раствор. Задубленный слой при этом играет защитную роль: чем он толще, тем меньше пластины затравится.

Медь травят хлористым железом (FeCl2). После травления хлорируют и покрывают хромом толщиной 3-5 микрон.

Особенности беспигментного способа:

Печатные элементы наносятся в виде раствора на поверхность формного цилиндра (S – variable, H – const).

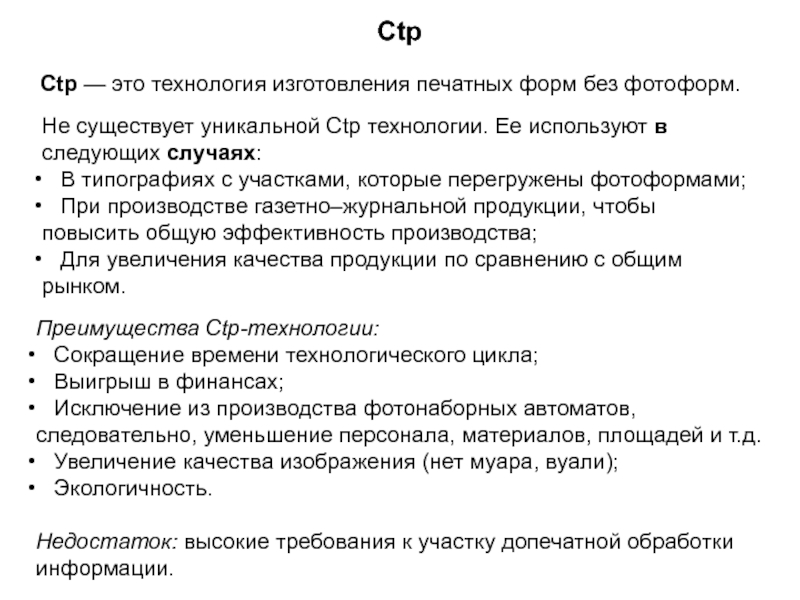

Слайд 51Ctp

Ctp — это технология изготовления печатных форм без фотоформ.

Не существует

уникальной Ctp технологии. Ее используют в следующих случаях:

В

типографиях с участками, которые перегружены фотоформами;

При производстве газетно–журнальной продукции, чтобы повысить общую эффективность производства;

Для увеличения качества продукции по сравнению с общим рынком.

Преимущества Ctp-технологии:

Сокращение времени технологического цикла;

Выигрыш в финансах;

Исключение из производства фотонаборных автоматов, следовательно, уменьшение персонала, материалов, площадей и т.д.

Увеличение качества изображения (нет муара, вуали);

Экологичность.

Недостаток: высокие требования к участку допечатной обработки информации.

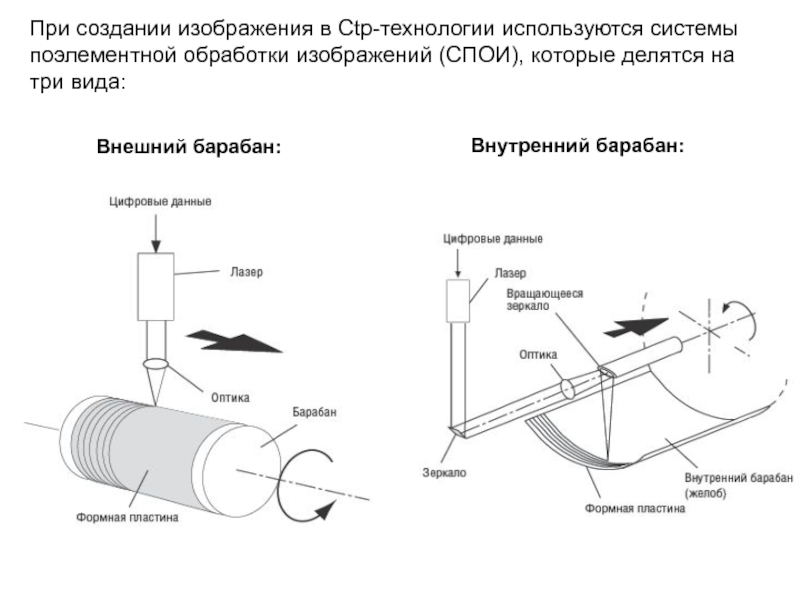

Слайд 52При создании изображения в Ctp-технологии используются системы поэлементной обработки изображений

(СПОИ), которые делятся на три вида:

Внешний барабан:

Внутренний барабан:

Слайд 53Планшетная схема (капстановая система):

Капстановую систему используют в ролевых машинах, где

есть планшетный участок для производства продукции с низким расширением (обойная

промышленность).

Форматы пластин:

700 × 1000 мм (планшетные и капстановые системы);

500 × 700 мм.

Все схемы устройств могут применяться как для записи, так и для считывания информации. Существуют плоские сканеры, а также те, которые построены на внешних или внутренних барабанах.

Слайд 54Типы лазеров:

ИК–лазерный мощный диод, 830 нм. Предназначен для записи

термочувствительных пластин;

Зеленый на иттрий–алюминиевом гранате (матрица), активированный неодимом

(центры активации), 532 нм (Nd YAG);

Fd YAG с двойной частотой, 400–410 нм.

Пластины для Ctp:

Фотополимерные: в светочувствительном слое образуются прозрачные и непрозрачные участки (подобно фотоформе) при воздействии лазера, затем (при повторной засветке) свет, проходя через прозрачные участки задубливает фотополимер, образуя печатающие элементы:

Образование фф на верхнем слое;

Засветка.

Слайд 552. Серебросодержащие пластины состоят из трех слоев: подложки, слоя физического

проявления и галоген-серебрянного слоя, чувствительного к определенному участку спектра.

Ag –

высокочувствителен, поэтому пластины экспонируются малой мощностью.

В качестве основы обычно используются бумага, полимер или металл. Чем мягче подложка, тем ниже разрешающая способность.

Тиражестойкость:

бумага – до 5 тысяч;

полимер – до 20 тысяч;

металл – до 250 тысяч.

3. Термочувствительные пластины (термослои):

Печатные и пробельные элементы формируются под действием ИК-излучения с длиной волны свыше 830 нм.

Варианты формирования рельефа:

Переход отдельных участков слоя из гидрофильного в гидрофобное состояние под действием тепла (т.е. происходит изменение физических свойств слоя).

Диффузия в глубинные слои, не чувствительные к дневному свету.

Тиражестойкость: 250 тысяч – 1 миллион экземпляров.

В ряде случаев требуется предварительный нагрев до 130-145ºС.

Слайд 56Этапы:

1) взяли пластину;

2) провели экспонирование;

3) предварительный обжиг;

4) проявление (удаление незаэкспонированных

участков);

5) дополнительный обжиг (для повышения тиражестойкости).

Факторы, влияющие на качество форм:

Для

формовыводного устройства:

Фокусировка луча;

Мощность лазера;

Частота вращения барабана.

2) Для печки (обжиг):

Температура;

Скорость тренспортера.

3) Для процессора:

Скорость проводки пластины;

Температура и параметры подачи проявляющих растворов.

Слайд 57Основные параметры формовыводных устройств:

Разрешение (1200-5080 dpi);

Размер пятна (6,25-25 мкм);

Линиатура растра

(до 305 lpi);

Максимальный формат экспонирования;

Производительность.

определяются как для фотонаборных аппаратов

Характеристики пластин:

Диапазон

спектральной чувствительности регистрирующего слоя;

Требуемая величина энергии экспонирования (экспозиция):

H=At где A – актиничность, t – время экспонирования;

Разрешение;

Тиражестойкость.

Структура пластин:

Подложка: у большинства пластин алюминиевая, зерненная для улучшения гидрофильных свойств пробельных элементов;

Регистрирующий слой (однослойные, многослойные).

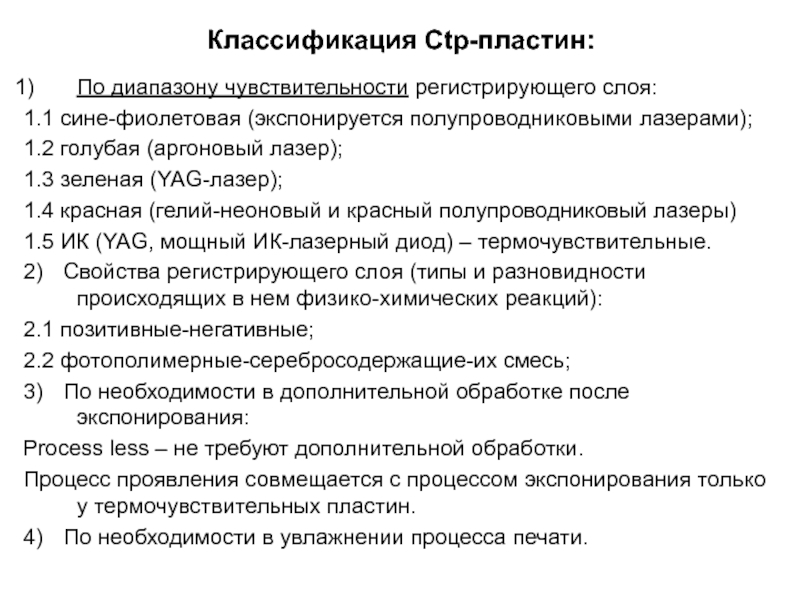

Слайд 58Классификация Ctp-пластин:

По диапазону чувствительности регистрирующего слоя:

1.1 сине-фиолетовая (экспонируется полупроводниковыми лазерами);

1.2

голубая (аргоновый лазер);

1.3 зеленая (YAG-лазер);

1.4 красная (гелий-неоновый и красный полупроводниковый

лазеры)

1.5 ИК (YAG, мощный ИК-лазерный диод) – термочувствительные.

2) Свойства регистрирующего слоя (типы и разновидности происходящих в нем физико-химических реакций):

2.1 позитивные-негативные;

2.2 фотополимерные-серебросодержащие-их смесь;

3) По необходимости в дополнительной обработке после экспонирования:

Process less – не требуют дополнительной обработки.

Процесс проявления совмещается с процессом экспонирования только у термочувствительных пластин.

4) По необходимости в увлажнении процесса печати.

Слайд 59Светочувствительные

Фирмы-производители: Du Pont, Agfa, LitoStar.

Преимущества:

Высокое разрешение;

Могут экспонироваться недорогими лазерами малой

мощности;

Для обработки нужна распространенная химия;

Могут экспонироваться и СПОИ, и СФОИ.

Недостатки:

Недостаточная

износостойкость;

Устойчивая тенденция к удорожанию (из-за применения серебра);

Необходимость регенерации и утилизации промывающих растворов;

Необходимость работы в неактиничном красном свете.

Слайд 60Галоген-серебрянные с фотополимером

Фирмы-производители: Fudgy, Polichrom.

Преимущества:

После обработки имеют такой же вид,

как обычная фотополимерная форма. Следовательно, удобство для оператора;

Могут экспонироваться почти

любым типом лазера;

Могут быть использованы как в Ctp-технологии, так и в обычном процессе.

Недостатки:

Из-за двойного экспонирования возникают потери в разрешающей способности;

Процесс проявки дорогой и трудоемкий;

Необходимость работать в светозащитном помещении.

Слайд 61Светочувствительные фотополимерные

Фирмы-производители: Electro, Mitsubisi.

Преимущества:

После обработки имеют такой же вид, как

обычная фотополимерная форма. Следовательно, удобство для оператора;

В зависимости от типа

могут обрабатываться в обычном водном растворе.

Недостатки:

Требуется довольно продолжительный предварительный обжиг;

Может возникнуть ситуация, когда необходимо работать в красном свете.

Слайд 62Термочувствительные фотополимерные

Фирмы-производители: Kodak.

Преимущества:

Всех вышеперечисленных видов пластин.

Недостатки:

Требуется предварительный обжиг (около 30

секунд).

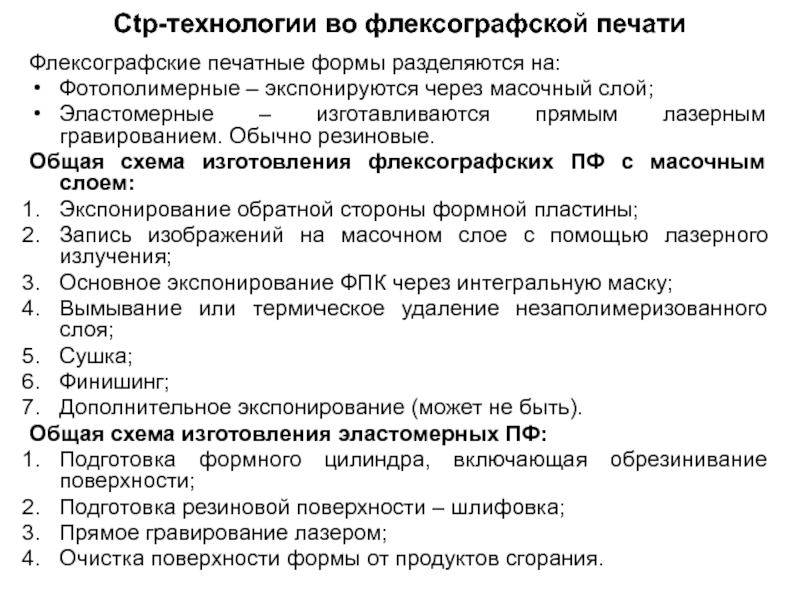

Слайд 63Ctp-технологии во флексографской печати

Флексографские печатные формы разделяются на:

Фотополимерные – экспонируются

через масочный слой;

Эластомерные – изготавливаются прямым лазерным гравированием. Обычно резиновые.

Общая

схема изготовления флексографских ПФ с масочным слоем:

Экспонирование обратной стороны формной пластины;

Запись изображений на масочном слое с помощью лазерного излучения;

Основное экспонирование ФПК через интегральную маску;

Вымывание или термическое удаление незаполимеризованного слоя;

Сушка;

Финишинг;

Дополнительное экспонирование (может не быть).

Общая схема изготовления эластомерных ПФ:

Подготовка формного цилиндра, включающая обрезинивание поверхности;

Подготовка резиновой поверхности – шлифовка;

Прямое гравирование лазером;

Очистка поверхности формы от продуктов сгорания.

Слайд 64Особенности стадии процесса фотополимеризации;

Масочный слой является элементом формной пластины;

Не требуется

вакуумный режим, следовательно экспонирования проводится на открытом воздухе.

Рельеф растровых фотополимерных

форм, изготовленных по аналоговой (а) и цифровой (б) технологиям:

Тонкие штриховые и растровые элементы в цифровой технологии оказываются ниже уровня печатных элементов, т.к. нет вакуумного прижима и есть масочный слой.

Чем меньше по толщине элемент, тем ниже он от уровня печатных элементов.

Это позволяет производить растровые элементы с однопроцентным заполнением, что, несомненно, является преимуществом.

Слайд 65Кривые растискивания при печати ФПФ, изготовленных по аналоговой (1) и

цифровой (2) записи:

Изменение высоты растровых участков (1) относительно высоты плашки

(2) при растяжении ФПФ, изготовленных по аналоговой (а) и цифровой (б) технологиям:

Слайд 66Строение Ctp для флексопечати:

Масочный слой не чувствителен к UV, но

чувствителен к ИК-излучению. Его толщина составляет 3-5 мкм. Слой представляет

собой раствор сажи и олигомера.

1. Экспонирование оборотной стороны пластины UV-A.

В результате происходит фотополимеризация нижних слоев ФПК (формируются пробельные элементы):

4 – защитная пленка;

3 – масочный слой;

2 – ФПС;

1 – подложка.

Слайд 67 2. Лазерная запись:

В результате воздействия лазерного излучения на масочном слое

формируются темные области (олигомер и сажа спекаются). И образуется маска.

Используют YAG-лазер.

3. Основное экспонирование приводит к формированию печатного рельефа:

Слайд 68 4. В зависимости от вымывающего раствора пластины делятся на:

Водовымывные;

Сольвентные.

Относительное содержание

промывающего раствора в формной пластине достигает до 20%.

В результате промывки

незаполимеризованные участки удаляются:

5. Сушка до полного высыхания при температуре 60-65ºС. Продолжительность сушки может достигать 3х часов. Перед финишингом форму необходимо остудить;

6. Финишинг UV-C для устранения липкости формы;

7. Дополнительное экспонирование:

Применяется для увеличения тиражестойкости и окончательного задубливания молекул олигомера.

Слайд 69Приборы для контроля качества формных процессов

Денситометры для работы в проходящем

свете (контроль фотоформ)

В зависимости от вида печати различают следующие

интервалы оптических плотностей:

Для Офсетной печати D=3,8;

Флексографии D=4,2…4,5

Аналоговая печать D=1,8.

Принцип работы основан на зависимости:

Для работы в проходящем свете нужен просмотровой стол.

Перед началом работы следует откалибровать прибор по оптической плотности вуали.

Денситометр, работающий в отраженном свете

Используется для оценки оптической плотности непрозрачных (цветных) объектов.

Данный прибор содержит интегрированный источник света с определенной цветовой температурой.

Слайд 70Спектрофотометр

Содержит более двух десятков светофильтров.

Задачи спектрофотометра:

Определение спектра состава отраженного света;

Определение

цветовых координат данного цвета в различных системах;

Установление цветовых различий между

двумя образцами в системе Lab;

Если цветовое различие равно трем, цвета на оригинале и оттиске не будут зрительно различимыми для среднего наблюдателя.

4. Моделирование различных условий освещения.

Источник А моделирует искусственный свет лампы накаливания с температурой t=2858 K.

B – прямой солнечный свет с цветовой температурой t=4800К.

Слайд 71С – рассеянный солнечный свет с t=6500К.

Имеются также источники освещения:

D50, 55, 60, 65, 70, 75. Но на практике чаще

всего используется D50.

Е – равноэнергетический белый.

F – моделируют флуоресцентные лампы.