Слайд 1Влияние различных факторов на сопротивление горных пород разрушению и механическую

скорость бурения

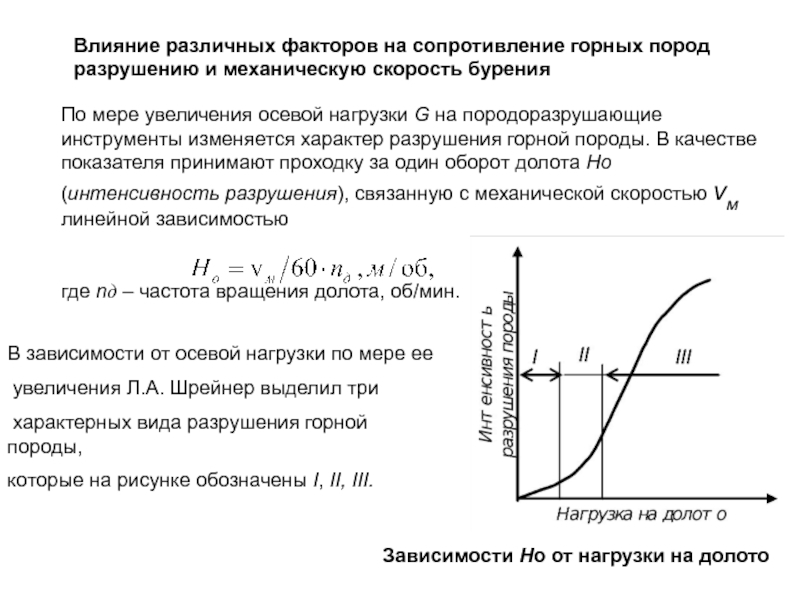

По мере увеличения осевой нагрузки G на породоразрушающие инструменты

изменяется характер разрушения горной породы. В качестве показателя принимают проходку за один оборот долота Но (интенсивность разрушения), связанную с механической скоростью vм линейной зависимостью

где nд – частота вращения долота, об/мин.

В зависимости от осевой нагрузки по мере ее

увеличения Л.А. Шрейнер выделил три

характерных вида разрушения горной породы,

которые на рисунке обозначены I, II, III.

Зависимости Но от нагрузки на долото

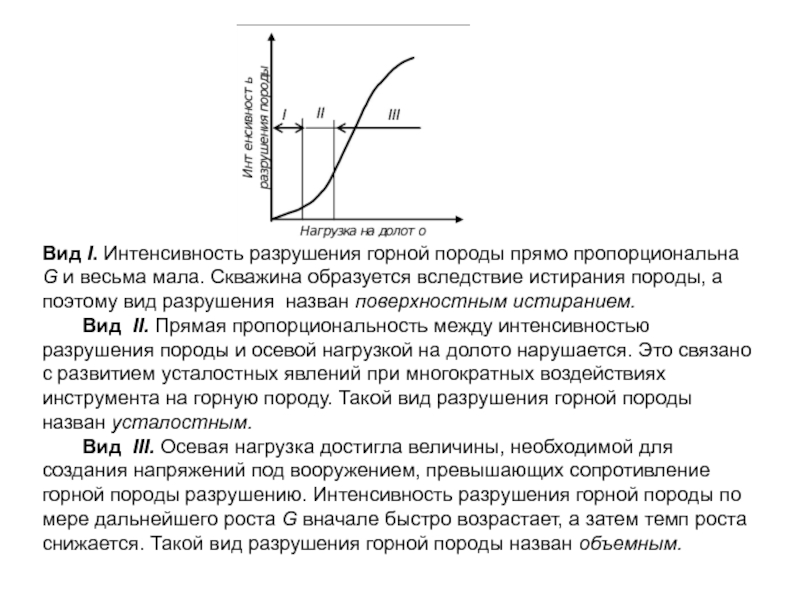

Слайд 2Вид I. Интенсивность разрушения горной породы прямо пропорциональна G и

весьма мала. Скважина образуется вследствие истирания породы, а поэтому вид

разрушения назван поверхностным истиранием.

Вид II. Прямая пропорциональность между интенсивностью разрушения породы и осевой нагрузкой на долото нарушается. Это связано с развитием усталостных явлений при многократных воздействиях инструмента на горную породу. Такой вид разрушения горной породы назван усталостным.

Вид III. Осевая нагрузка достигла величины, необходимой для создания напряжений под вооружением, превышающих сопротивление горной породы разрушению. Интенсивность разрушения горной породы по мере дальнейшего роста G вначале быстро возрастает, а затем темп роста снижается. Такой вид разрушения горной породы назван объемным.

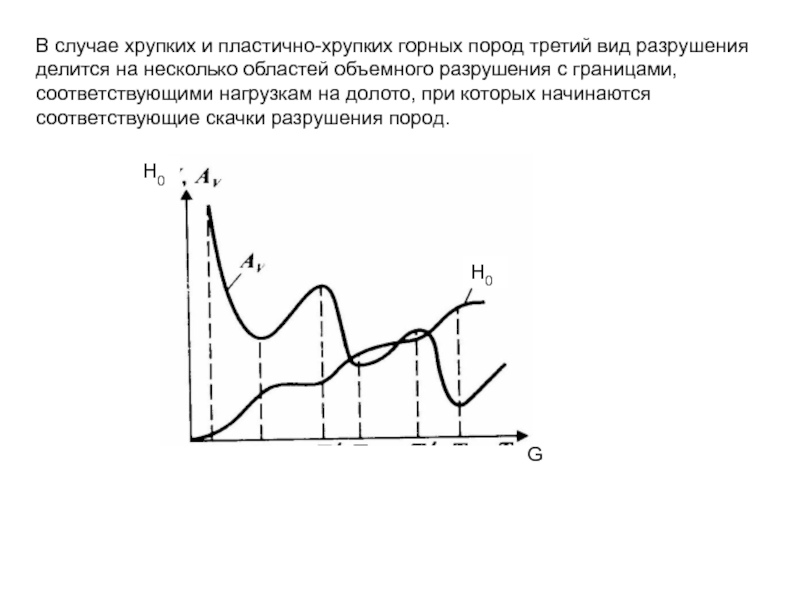

Слайд 3В случае хрупких и пластично-хрупких горных пород третий вид разрушения

делится на несколько областей объемного разрушения с границами, соответствующими нагрузкам

на долото, при которых начинаются соответствующие скачки разрушения пород.

G

H0

H0

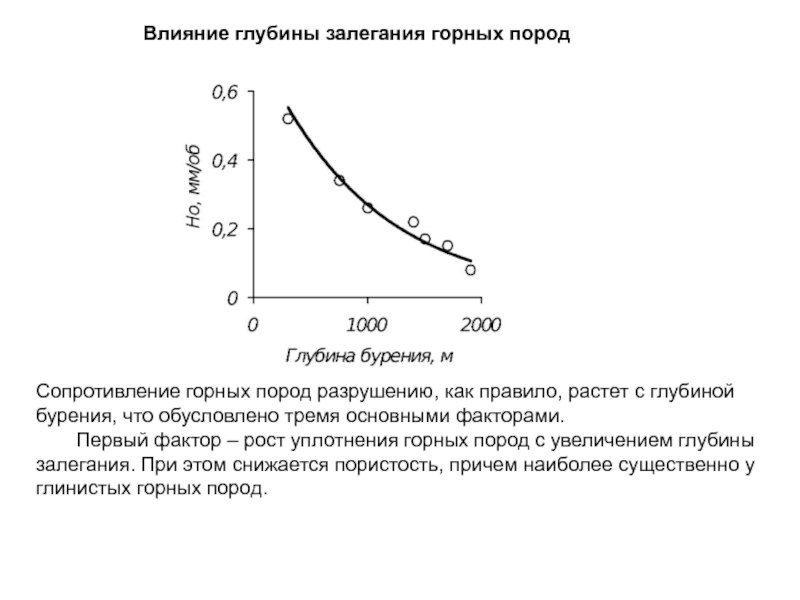

Слайд 4Влияние глубины залегания горных пород

Сопротивление горных пород разрушению, как

правило, растет с глубиной бурения, что обусловлено тремя основными факторами.

Первый

фактор – рост уплотнения горных пород с увеличением глубины залегания. При этом снижается пористость, причем наиболее существенно у глинистых горных пород.

Слайд 5 Второй фактор – рост геостатического давления с увеличением глубины залегания.

Соответственно возрастают средние сжимающие напряжения в горных породах, с увеличением

которых для большинства горных пород растут их предел текучести, предел прочности и пластичность, а следовательно и энергоемкость разрушения.

Третий фактор – разность давления бурового раствора рс на забой скважины и пластового (порового) рп давления. Эта разность получила название дифференциальное давление рд, т.е.

рд = рс – рп .

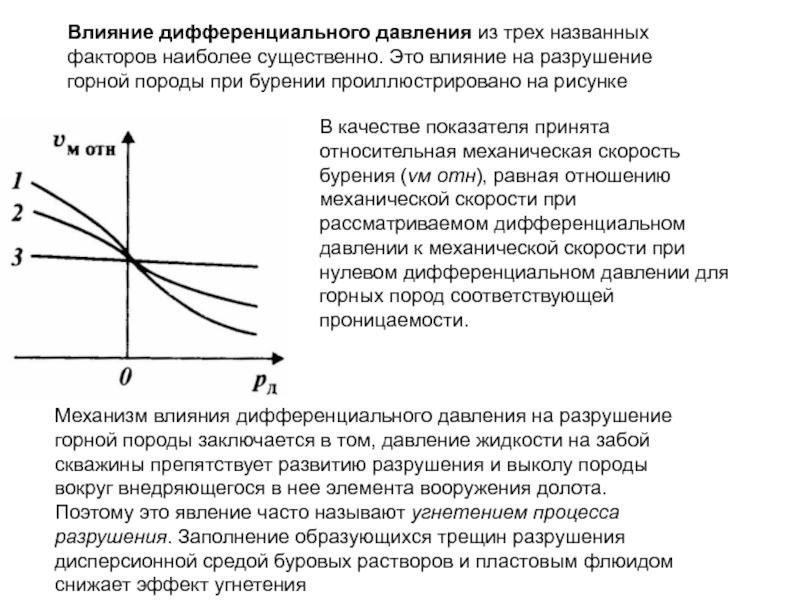

Слайд 6Влияние дифференциального давления из трех названных факторов наиболее существенно. Это

влияние на разрушение горной породы при бурении проиллюстрировано на рисунке

В качестве показателя принята относительная механическая скорость бурения (vм отн), равная отношению механической скорости при рассматриваемом дифференциальном давлении к механической скорости при нулевом дифференциальном давлении для горных пород соответствующей проницаемости.

Механизм влияния дифференциального давления на разрушение горной породы заключается в том, давление жидкости на забой скважины препятствует развитию разрушения и выколу породы вокруг внедряющегося в нее элемента вооружения долота. Поэтому это явление часто называют угнетением процесса разрушения. Заполнение образующихся трещин разрушения дисперсионной средой буровых растворов и пластовым флюидом снижает эффект угнетения

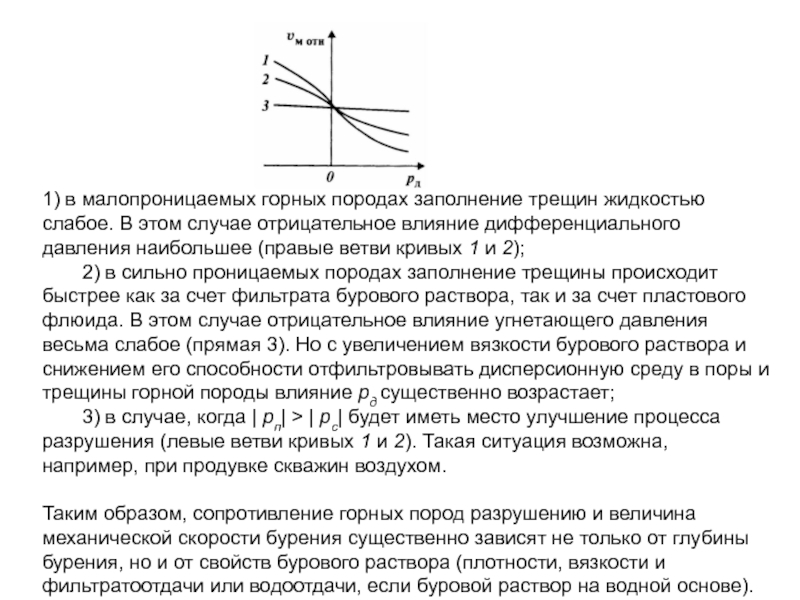

Слайд 71) в малопроницаемых горных породах заполнение трещин жидкостью слабое. В

этом случае отрицательное влияние дифференциального давления наибольшее (правые ветви кривых

1 и 2);

2) в сильно проницаемых породах заполнение трещины происходит быстрее как за счет фильтрата бурового раствора, так и за счет пластового флюида. В этом случае отрицательное влияние угнетающего давления весьма слабое (прямая 3). Но с увеличением вязкости бурового раствора и снижением его способности отфильтровывать дисперсионную среду в поры и трещины горной породы влияние рд существенно возрастает;

3) в случае, когда | рп| > | рс| будет иметь место улучшение процесса разрушения (левые ветви кривых 1 и 2). Такая ситуация возможна, например, при продувке скважин воздухом.

Таким образом, сопротивление горных пород разрушению и величина механической скорости бурения существенно зависят не только от глубины бурения, но и от свойств бурового раствора (плотности, вязкости и фильтратоотдачи или водоотдачи, если буровой раствор на водной основе).

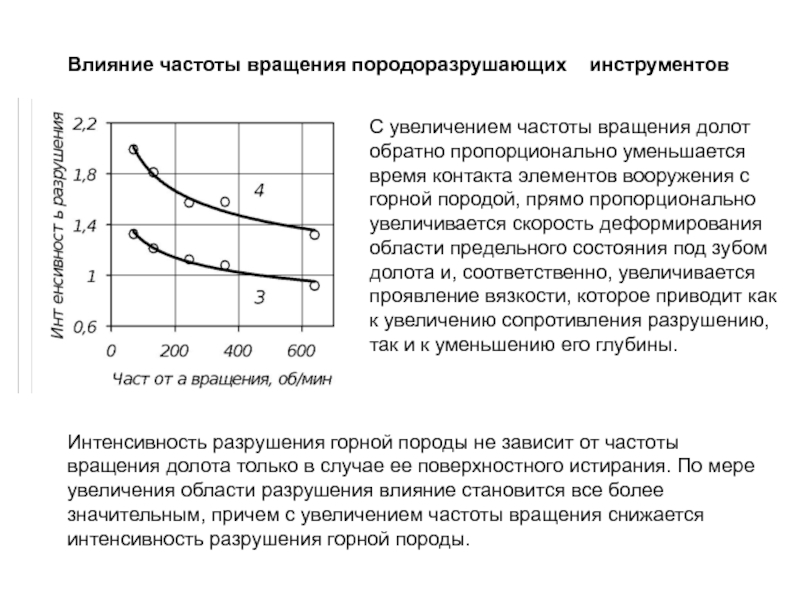

Слайд 8Влияние частоты вращения породоразрушающих инструментов

С увеличением частоты вращения

долот обратно пропорционально уменьшается время контакта элементов вооружения с горной

породой, прямо пропорционально увеличивается скорость деформирования области предельного состояния под зубом долота и, соответственно, увеличивается проявление вязкости, которое приводит как к увеличению сопротивления разрушению, так и к уменьшению его глубины.

Интенсивность разрушения горной породы не зависит от частоты вращения долота только в случае ее поверхностного истирания. По мере увеличения области разрушения влияние становится все более значительным, причем с увеличением частоты вращения снижается интенсивность разрушения горной породы.

Слайд 9При увеличении частоты вращения более чем в 10 раз, механическая

скорость возросла лишь в два-три раза. Если при этом учесть

существенное снижение стойкости долот, то увеличение рейсовой скорости бурения на средних и больших глубинах бурения оказалось незначительным. Это и объясняет тот факт, что роторное бурение успешно конкурирует с турбинным.

Влияние частоты вращения породоразрушающих инструментов

Слайд 10Влияние удельного расхода промывочной жидкости

Удельным называют расход жидкости на

единицу площади забоя скважины. Его влияние на механическую скорость бурения

не однозначно. Вначале с ростом удельного расхода механическая скорость бурения увеличивается благодаря улучшению очистки забоя от шлама. Но при этом растет дифференциальное давление на забое за счет увеличения гидравлического сопротивления жидкости в кольцевом зазоре между трубами и стенкой скважины. Поэтому зависимость механической скорости бурения от удельного расхода промывочной жидкости имеет максимум, после которого дальнейшее увеличение удельного расхода жидкости приводит к отрицательным результатам.

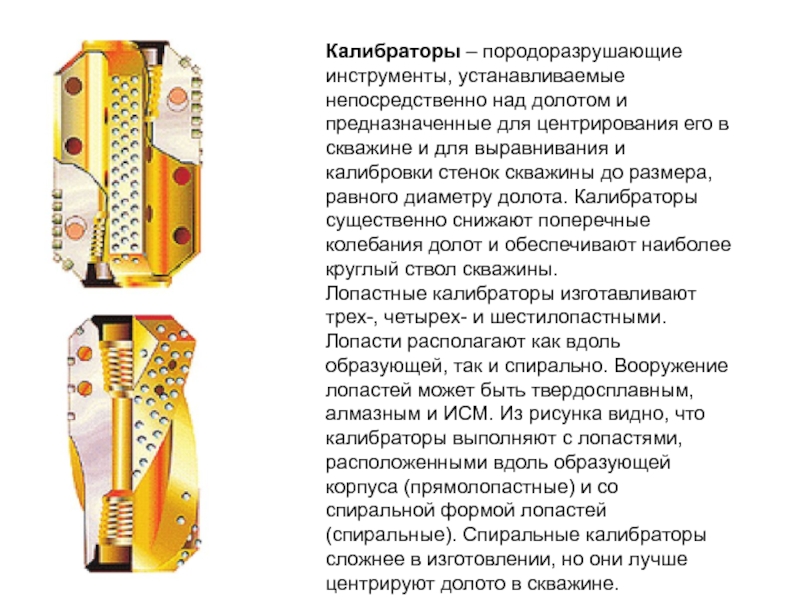

Слайд 12Калибраторы – породоразрушающие инструменты, устанавливаемые непосредственно над долотом и предназначенные

для центрирования его в скважине и для выравнивания и калибровки

стенок скважины до размера, равного диаметру долота. Калибраторы существенно снижают поперечные колебания долот и обеспечивают наиболее круглый ствол скважины.

Лопастные калибраторы изготавливают трех-, четырех- и шестилопастными. Лопасти располагают как вдоль образующей, так и спирально. Вооружение лопастей может быть твердосплавным, алмазным и ИСМ. Из рисунка видно, что калибраторы выполняют с лопастями, расположенными вдоль образующей корпуса (прямолопастные) и со спиральной формой лопастей (спиральные). Спиральные калибраторы сложнее в изготовлении, но они лучше центрируют долото в скважине.

Слайд 13Основной недостаток лопастных калибраторов –снижение их эффективности по мере уменьшения

диаметра в результате изнашивания вооружения лопастей. Поэтому все шире применяется

оснащение калибраторов элементами вооружения или импрегнированными алмазами или с алмазным покрытием.

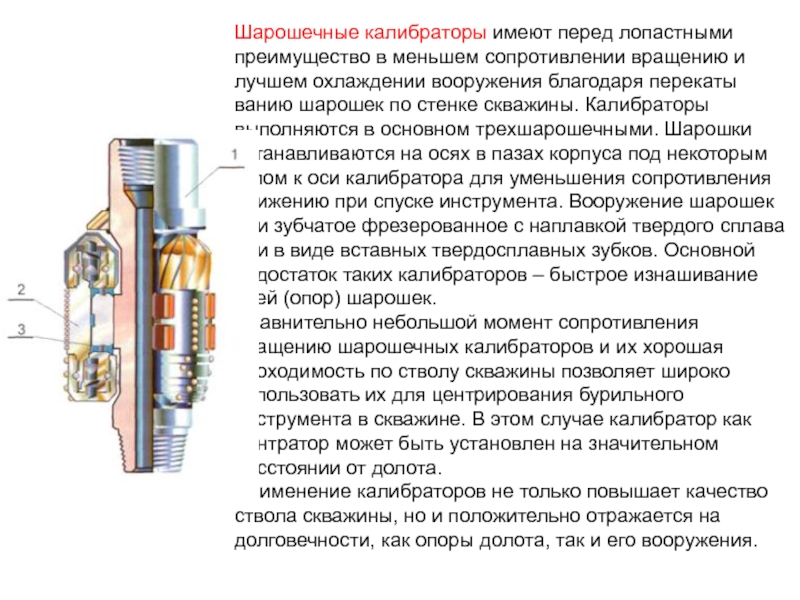

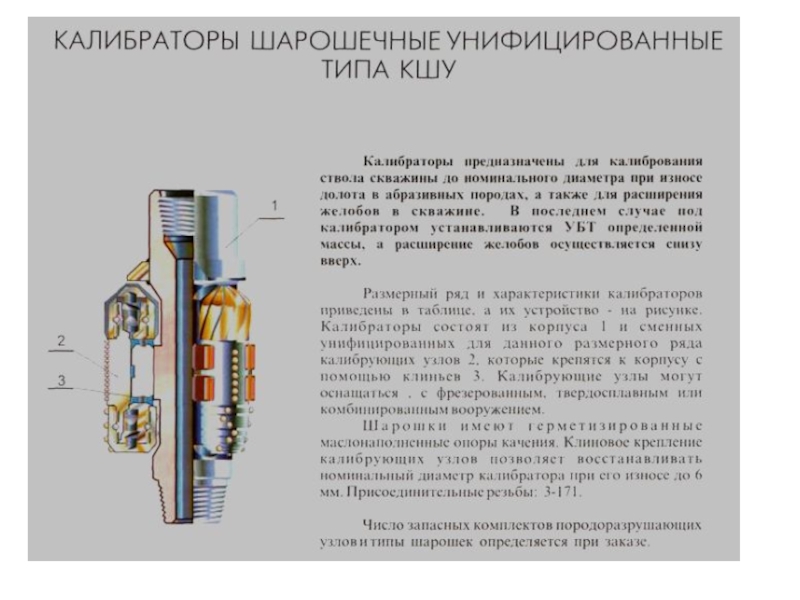

Слайд 14Шарошечные калибраторы имеют перед лопастными преимущество в меньшем сопротивлении вращению

и лучшем охлаждении вооружения благодаря перекатыванию шарошек по стенке скважины.

Калибраторы выполняются в основном трехшарошечными. Шарошки устанавливаются на осях в пазах корпуса под некоторым углом к оси калибратора для уменьшения сопротивления движению при спуске инструмента. Вооружение шарошек или зубчатое фрезерованное с наплавкой твердого сплава или в виде вставных твердосплавных зубков. Основной недостаток таких калибраторов – быстрое изнашивание осей (опор) шарошек.

Сравнительно небольшой момент сопротивления вращению шарошечных калибраторов и их хорошая проходимость по стволу скважины позволяет широко использовать их для центрирования бурильного инструмента в скважине. В этом случае калибратор как центратор может быть установлен на значительном расстоянии от долота.

Применение калибраторов не только повышает качество ствола скважины, но и положительно отражается на долговечности, как опоры долота, так и его вооружения.

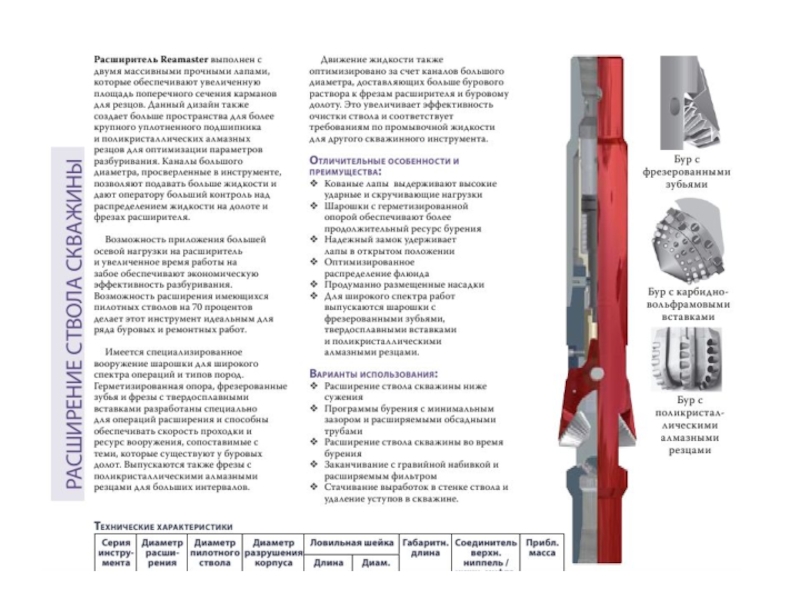

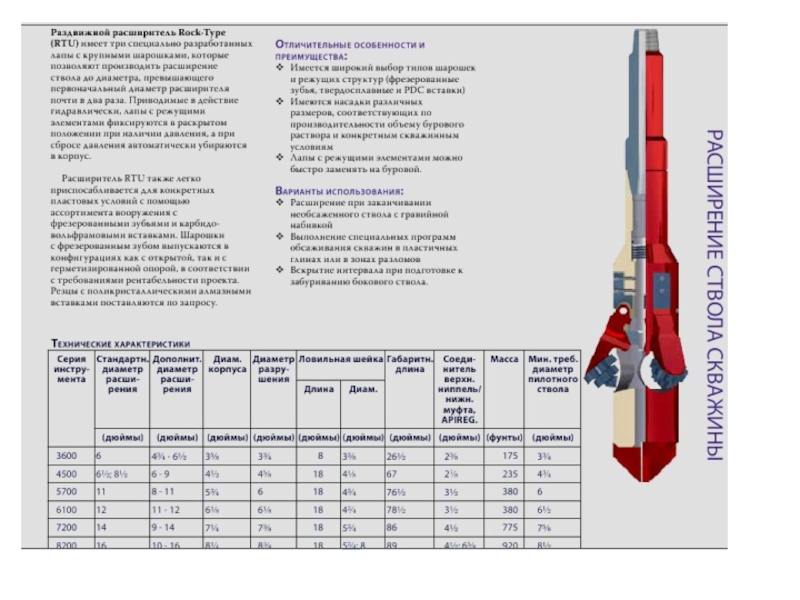

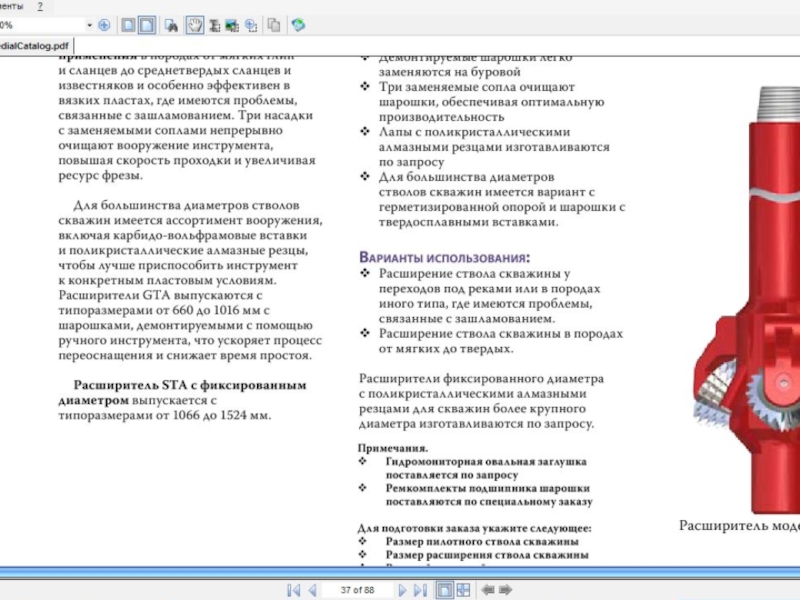

Слайд 16Инструменты для увеличения диаметра скважины

Расширителем называется породоразрушающий инструмент для увеличения

диаметра скважины, предварительно пробуренной инструментом меньшего диаметра. Например, скважину бурят

долотам диаметром 244,5 мм, а керн при этом отбирают имеющимся в наличии колонковым долотом диаметром 212,7 мм. После отбора керна диаметр скважины увеличивают (скважину расширяют) до диаметра 244,5 мм с помощью расширителя. Расширители, как и долота, могут быть режуще-скалывающего, истирающе-режущего и дробяще-скалывающего действий. Расширители изготавливаются раздвижными для местного расширения скважины и жесткими.

Слайд 17На рисунке приведена принципиальная конструкция и схема работы жесткого шарошечного

расширителя. Он может быть трех-, четырех- и шестишарошечным. Расширитель состоит

из корпуса 1, к которому приварена муфта 2 с лапами 3. На цапфах лап установлены двухконусные шарошки, вооружение которых может быть как стальным фрезерованным, так и твердосплавным в виде вставных зубков. Ниже расширителя устанавливается утяжеленная бурильная труба и пилотное долото или направляющий центратор. Жесткие расширители применяются, кроме рассмотренного примера, при проходке скважин большого диаметра. При этом возможно бурение скважин в две стадии. Первая стадия – бурение опережающего ствола наиболее распространенным размером долота; вторая – расширение скважины до требуемого диаметра. Это позволяет снизить затраты на бурение за счет применения более легких буровых установок и недорогого породоразрушающего инструмента.

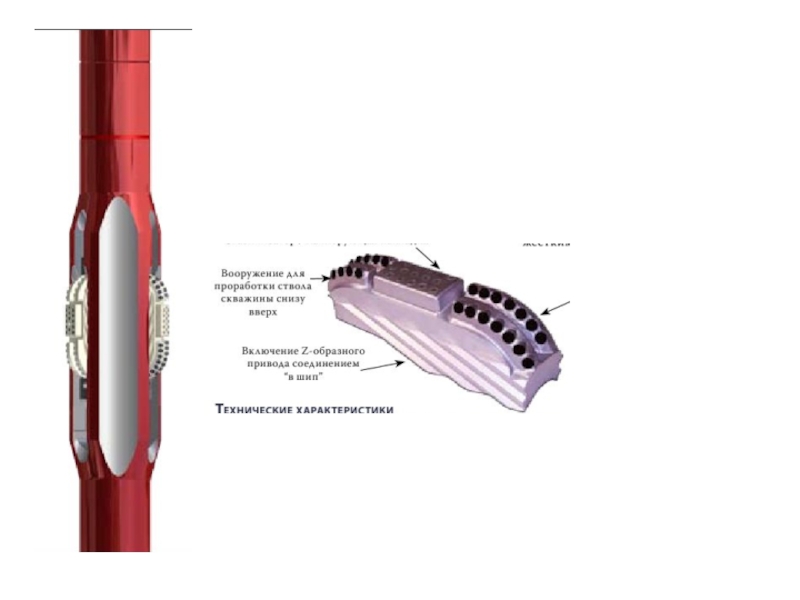

Слайд 18Расширитель режуще-скалывающего действия с вооружением PDC

Слайд 19На рисунке показан гидро-механический расширитель раздвижной (РР) лопастной, изготавливаемый на

НПП "Буринтех". Лопасти 1 оснащены алмазно-твердосплавными резцами. Особенностью раздвижного расширителя

являются два положения: транспортное (сложенное), в котором расширитель спускается в скважину и проходит через предварительно пробуренную скважину; рабочее (раскрытое) положение.

Раздвижной расширитель для местного расширения скважины.

Рабочее положение лопастей

Транспортное положение лопастей

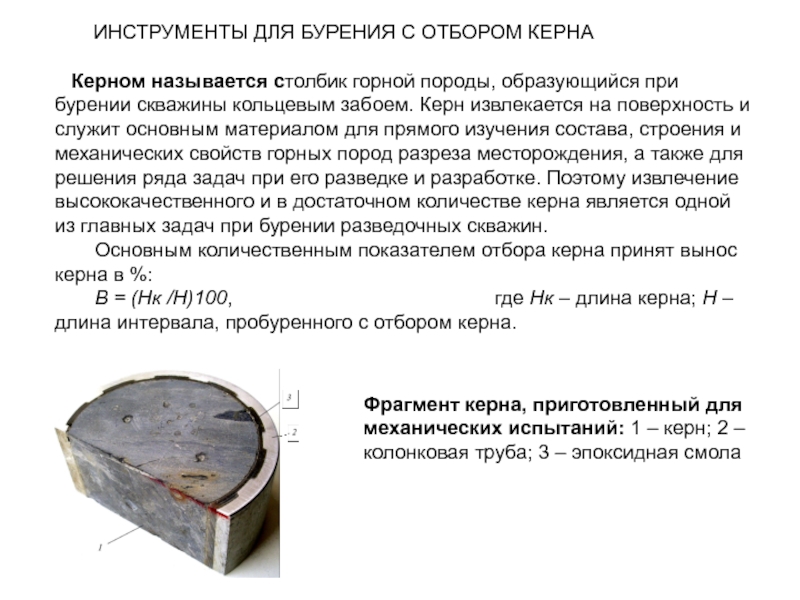

Слайд 24 ИНСТРУМЕНТЫ ДЛЯ БУРЕНИЯ С ОТБОРОМ КЕРНА

Керном называется столбик горной породы, образующийся при бурении скважины

кольцевым забоем. Керн извлекается на поверхность и служит основным материалом для прямого изучения состава, строения и механических свойств горных пород разреза месторождения, а также для решения ряда задач при его разведке и разработке. Поэтому извлечение высококачественного и в достаточном количестве керна является одной из главных задач при бурении разведочных скважин.

Основным количественным показателем отбора керна принят вынос керна в %:

В = (Нк /Н)100, где Нк – длина керна; Н – длина интервала, пробуренного с отбором керна.

Фрагмент керна, приготовленный для механических испытаний: 1 – керн; 2 – колонковая труба; 3 – эпоксидная смола

Слайд 25 Бурильные головки

Бурильные головки (бурголовки), как и долота, различаются

по классу, типу, принципу воздействия на забой, материалу вооружения и

конструкции основных рабочих элементов. Бурильные головки в отличие от долот не бывают гидромониторными. Более того, в их конструкциях предусмотрены меры по защите керна от прямого воздействия струй промывочной жидкости, а при проектировании режима бурения накладываются ограничения на количество подаваемой на забой жидкости.

Шифр бурильных головок начинается с буквы К (колонковая). Если в шифре содержится вторая буква С, например КС, то эта головка для керноприемного устройства со съемной колонковой трубой (грунтоноской). После букв идут цифры дробью: числитель – диаметр бурильной головки, знаменатель – диаметр кернообразующего отверстия (в мм). Далее следуют тип и класс бурильной головки, как и у долот. В конце шифра могут стоять цифры и буквы, отражающие номер модификации. Примеры шифров: К212,7/100М, КС212,7/60ТКЗ и т.д. Разные изготовители обычно используют свои шифры, которые могут существенно отличаться от приведенных выше. Общими являются только обозначения диаметров бурголовки и керна.

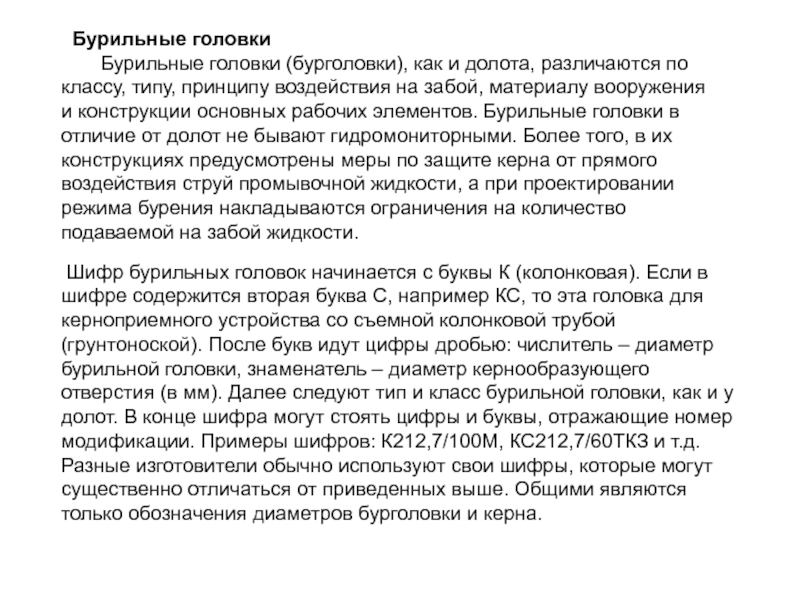

Слайд 26Истирающе-режущие бурильные головки. Характерные конструкции таких бурильных головок приведены на

рисунке. Они выполняются лопастными и секторными и с разным вооружением

(твердосплавным, алмазным и ИСМ).

Наилучшие результаты с точки зрения качества керна дают алмазные бурильные головки и головки, оснащенные сверхтвердыми материалами. Это объясняется тем, что у таких инструментов практически не изменяются диаметры головки и кернообразующего вооружения.

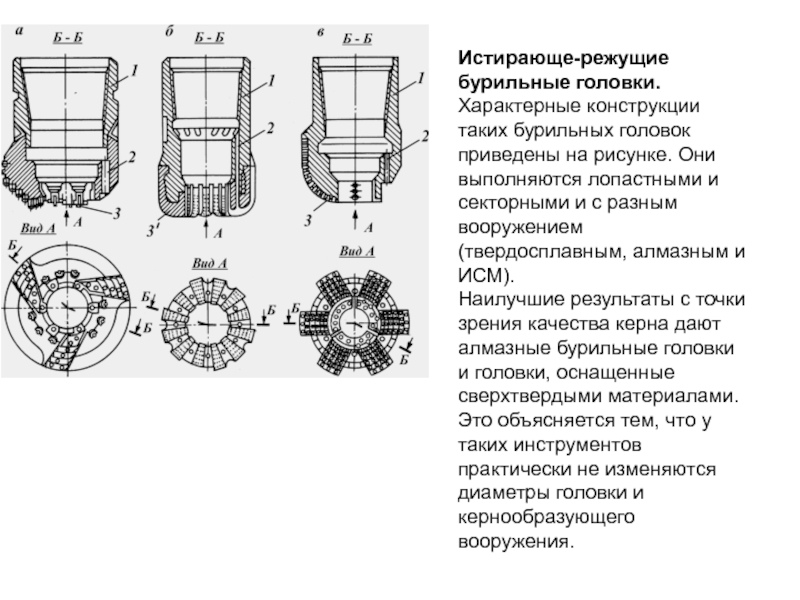

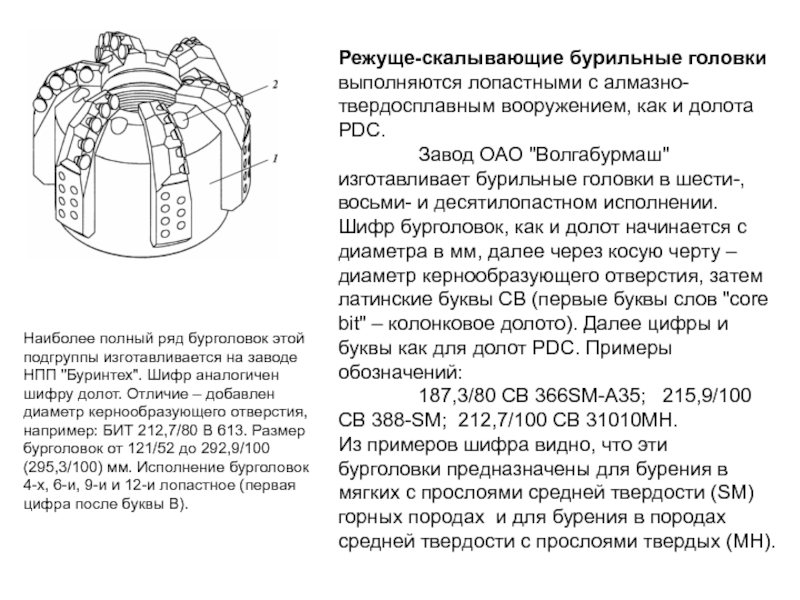

Слайд 27Режуще-скалывающие бурильные головки выполняются лопастными с алмазно-твердосплавным вооружением, как и

долота PDC.

Завод ОАО "Волгабурмаш" изготавливает бурильные головки в шести-,

восьми- и десятилопастном исполнении. Шифр бурголовок, как и долот начинается с диаметра в мм, далее через косую черту – диаметр кернообразующего отверстия, затем латинские буквы СВ (первые буквы слов "core bit" – колонковое долото). Далее цифры и буквы как для долот PDC. Примеры обозначений:

187,3/80 СВ 366SM-A35; 215,9/100 CB 388-SM; 212,7/100 CB 31010MH.

Из примеров шифра видно, что эти бурголовки предназначены для бурения в мягких с прослоями средней твердости (SM) горных породах и для бурения в породах средней твердости с прослоями твердых (MH).

Наиболее полный ряд бурголовок этой подгруппы изготавливается на заводе НПП "Буринтех". Шифр аналогичен шифру долот. Отличие – добавлен диаметр кернообразующего отверстия, например: БИТ 212,7/80 В 613. Размер бурголовок от 121/52 до 292,9/100 (295,3/100) мм. Исполнение бурголовок 4-х, 6-и, 9-и и 12-и лопастное (первая цифра после буквы В).

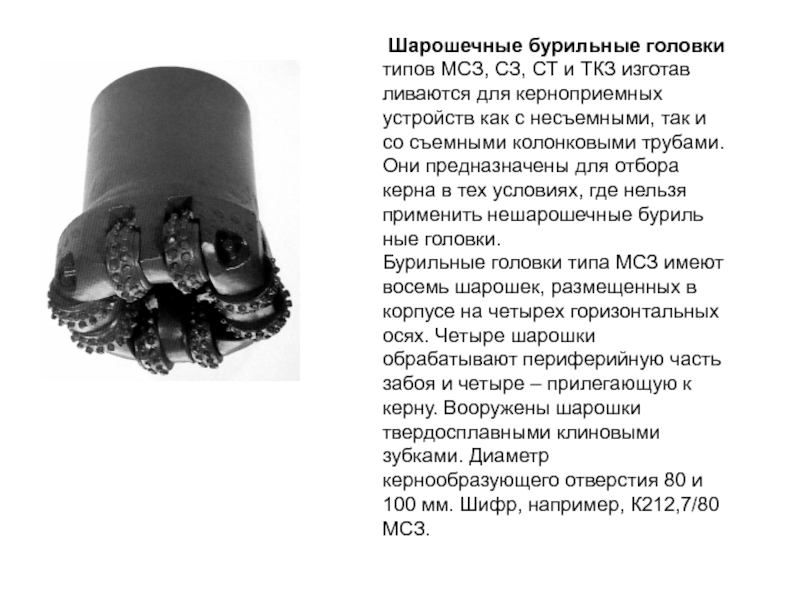

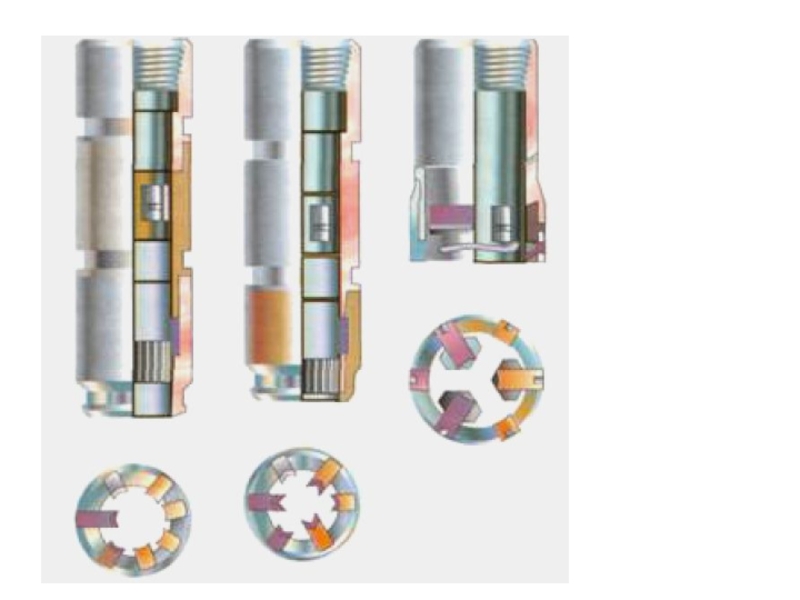

Слайд 28 Шарошечные бурильные головки типов МСЗ, СЗ, СТ и ТКЗ

изготавливаются для керноприемных устройств как с несъемными, так и со

съемными колонковыми трубами. Они предназначены для отбора керна в тех условиях, где нельзя применить нешарошечные бурильные головки.

Бурильные головки типа МСЗ имеют восемь шарошек, размещенных в корпусе на четырех горизонтальных осях. Четыре шарошки обрабатывают периферийную часть забоя и четыре – прилегающую к керну. Вооружены шарошки твердосплавными клиновыми зубками. Диаметр кернообразующего отверстия 80 и 100 мм. Шифр, например, К212,7/80 МСЗ.

Слайд 29Бурильные головки типа СЗ имеют три чечевицеобразные шарошки, вооруженные клиновыми

твердосплавными зубками. Шифр, например, К 187,3/80 СЗ.

Бурильные головки МСЗ

и СЗ режуще-истирающего действия, хотя по конструкции шарошечные.

Слайд 30Бурильные головки типов СТ и ТКЗ дробящее-скалывающего действия выпускаются в

шестишарошечном исполнении с кернообразующими отверстиями 80 мм и восьмишарошечном исполнении

с кернообразующим отверстием 100 мм (К187,3/80 СТ; К212,7/80 СТ; К187,3/80 ТКЗ; К212,7/80 ТКЗ и К212,7/100 ТКЗ).

Шестишарошечные бурильные головки (рисунок ) имеют два вида шарошек: три шарошки для разрушения периферийной части забоя и три – для разрушения части забоя, прилегающей к керну. Внизу на схеме показано относительное положение шарошек и промывочных отверстий, из которой видно, что струи жидкости направлены как на шарошки, так и между шарошек.

Восьмишарошечные головки имеют соответственно по четыре шарошки обоих видов. Эти бурильные головки дробяще-скалывающего действия и предназначены для работы с керноприемными устройствами с несъемной колонковой трубой. Специфичность конструкции этих головок обусловлена стремлением получить максимальные коэффициенты керноотбора и керноприема, а также обеспечить защиту керна от прямого воздействия струй промывочной жидкости.

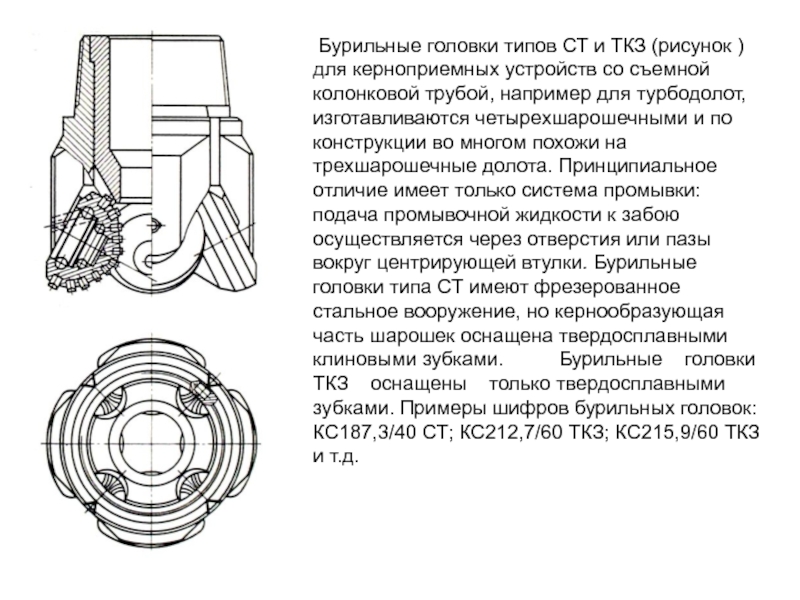

Слайд 31 Бурильные головки типов СТ и ТКЗ (рисунок )

для керноприемных устройств со съемной колонковой трубой, например для

турбодолот, изготавливаются четырехшарошечными и по конструкции во многом похожи на трехшарошечные долота. Принципиальное отличие имеет только система промывки: подача промывочной жидкости к забою осуществляется через отверстия или пазы вокруг центрирующей втулки. Бурильные головки типа СТ имеют фрезерованное стальное вооружение, но кернообразующая часть шарошек оснащена твердосплавными клиновыми зубками. Бурильные головки ТКЗ оснащены только твердосплавными зубками. Примеры шифров бурильных головок: КС187,3/40 СТ; КС212,7/60 ТКЗ; КС215,9/60 ТКЗ и т.д.

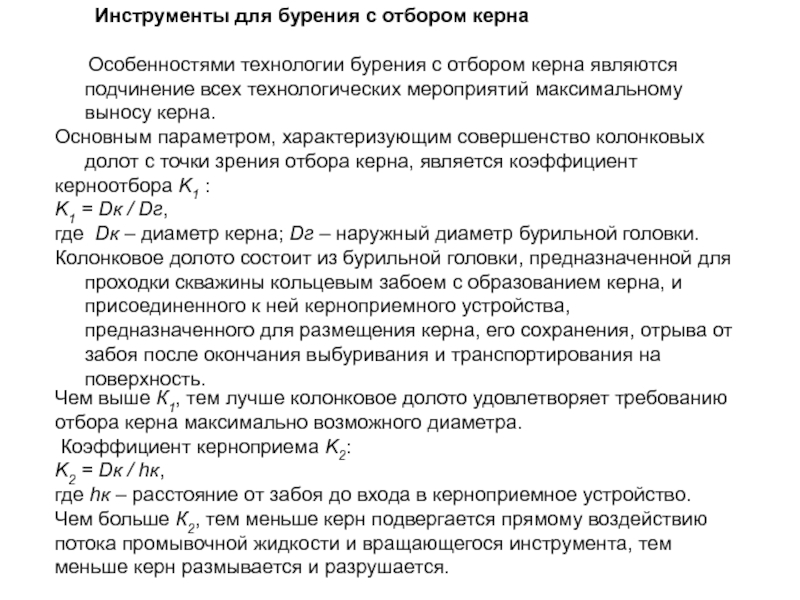

Слайд 32Инструменты для бурения с отбором керна

Особенностями технологии

бурения с отбором керна являются подчинение всех технологических мероприятий максимальному

выносу керна.

Основным параметром, характеризующим совершенство колонковых долот с точки зрения отбора керна, является коэффициент

керноотбора K1 :

K1 = Dк / Dг,

где Dк – диаметр керна; Dг – наружный диаметр бурильной головки.

Колонковое долото состоит из бурильной головки, предназначенной для проходки скважины кольцевым забоем с образованием керна, и присоединенного к ней керноприемного устройства, предназначенного для размещения керна, его сохранения, отрыва от забоя после окончания выбуривания и транспортирования на поверхность.

Чем выше К1, тем лучше колонковое долото удовлетворяет требованию отбора керна максимально возможного диаметра.

Коэффициент керноприема K2:

K2 = Dк / hк,

где hк – расстояние от забоя до входа в керноприемное устройство.

Чем больше К2, тем меньше керн подвергается прямому воздействию потока промывочной жидкости и вращающегося инструмента, тем меньше керн размывается и разрушается.

Слайд 33Корпусные керноприемные устройства со стационарной колонковой трубой

предназначены, в основном,

для глубокого роторного бурения. Они включают бурильную головку 1, корпус

2, который через переводник 3 соединяется с бурильным инструментом. В корпусе на подшипнике 4 подвешена колонковая труба 6, в верхней части которой установлен дренажный клапан 5 со сбрасываемым шаром. К нижней части колонковой трубы привинчен корпус 7 кернорвателей 8, предназначенных для отрыва керна от забоя и удержания его в колонковой трубе во время подъема инструмента.

В скважину колонковое долото спускают без шара дренажного клапана. Перед началом бурения скважину промывают. При этом промывается и колонковая труба. Затем сбрасывают в бурильные трубы шар, который обеспечивает защиту керна от прямого воздействия промывочной жидкости и вытеснение ее из колонковой трубы по мере заполнения ее керном.

Размещение керна в колонковой трубе, защита его от размыва и применение кернорвателей позволили повысить вынос керна и его качество. Однако при этом уменьшился коэффициент керноотбора, который у этой группы устройств не более 0,47.

Слайд 34Кернорватели

Кернорватели предназначены для отрыва керна от забоя скважины и

удержания его в колонковой трубе при подъеме инструмента из скважины.

При отборе керна в породах средней твердости и выше применяют пружинные (цанговые) кернорватели двух видов: лепестковые и кольцевые. Принцип работы пружинного кернорвателя – заклинивание керна в конусной части корпуса кернорвателя. Во время бурения кернорватель плотно охватывает керн и за счет трения смещается в верхнее крайнее положение до упора в торец колонковой трубы 6. После окончания бурения отключают промывку и медленно отрывают инструмент от забоя. При этом керн и кернорватель движутся вниз относительно корпуса. Упругие элементы кернорвателя 8 сжимаются конусом корпуса 7 и заклинивают в нем керн. При дальнейшем движении долота вверх керн отрывается от забоя.

Слайд 35Кольцевой кернорватель имеет продольные разрез и пазы на конической части

для уменьшения его жесткости. Внутренняя поверхность армирована (в показанной конструкции

зернистым твердым сплавом). Шероховатая поверхность наплавки улучшает сцепление кернорвателя с керном.

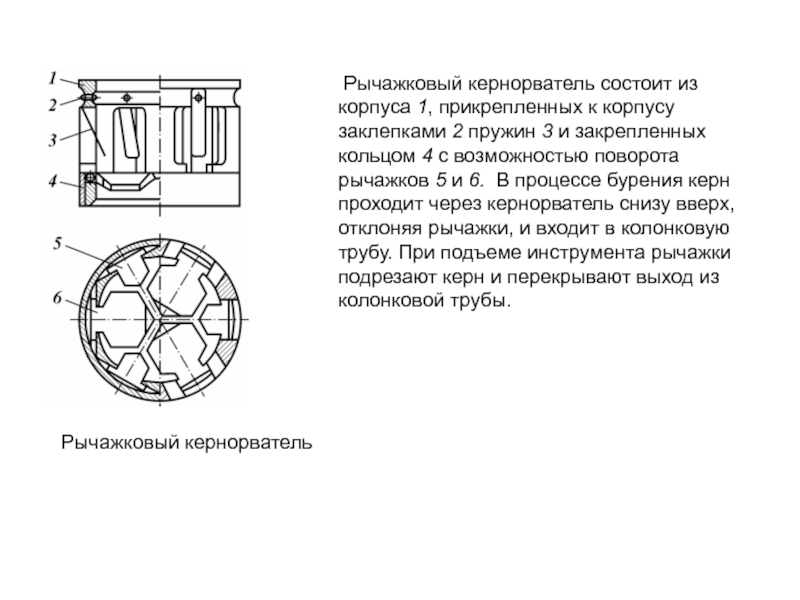

Слайд 36 Рычажковый кернорватель состоит из корпуса 1, прикрепленных к корпусу

заклепками 2 пружин 3 и закрепленных кольцом 4 с возможностью

поворота рычажков 5 и 6. В процессе бурения керн проходит через кернорватель снизу вверх, отклоняя рычажки, и входит в колонковую трубу. При подъеме инструмента рычажки подрезают керн и перекрывают выход из колонковой трубы.

Рычажковый кернорватель

Слайд 37Простейшее керноприемное устройство устанавливается непосредственно над бурильной головкой (коронкой) 1

и состоит из колонковой трубы 2, выполняющей одновременно функции корпуса,

и переводника 3 для присоединения к бурильному инструменту. Такие инструменты широко применяют при бурении структурно-поисковых скважин малого диаметра от 36 до 151 мм. Коронка 1 предназначена для выбуривания керна. Вооружение ее может быть твердосплавным или алмазным. Керн отрывается от забоя и удерживается в колонковой трубе при подъеме инструмента внутренним конусом коронки. Это обеспечивается тем, что в мягких горных породах (глинах) проводится "затирка" керна, а в твердых – его "заклинка".

При "затирке" перед подъемом инструмента бурят без промывки до 1 м. Выбуриваемый при этом шлам набивается между керном и коронкой и при подъеме инструмента заклинивает керн в конусе коронки. В средних и твердых горных породах перед подъемом в бурильный инструмент засыпают "заклинку" (например, щебень, битое стекло) и продавливают ее промывочной жидкостью до коронки. Момент достижения "заклинкой" коронки отмечается по повышению давления на насосе. В этот момент насос отключают и начинают подъем инструмента. При отборе керна в твердых горных породах также используются кольцевые кернорватели.

Достоинствами рассмотренного колонкового долота являются простота конструкции и максимальный коэффициент керноотбора (до 0,87).

Слайд 38Корпусные керноприемные устройства со съемной колонковой трубой применяются как при

роторном, так и при турбинном бурении. Например, устройство для отбора

керна при высокооборотном бурении создано на базе турбобура с полым валом, называемым турбодолотом. Через вал пропущена съемная колонковая труба (грунтоноска). Бурильная головка 1 крепится на валу 2 турбодолота. Переводником 3 турбодолото присоединяется к бурильному инструменту. В корпусе 4 на неподвижной конической подвеске 5 установлена грунтоноска 6, которая проходит через вал 2 и корпусом кернорвателя 7 входит в центрирующую втулку 8 бурильной головки. В верхней части грунтоноска снабжена конической головкой для захвата ее шлипсом и подъема из скважины без подъема бурильного инструмента.

В скважину турбодолото спускают без грунтоноски, которую сбрасывают в бурильные трубы после промывки перед началом отбора керна. После углубления скважины на длину грунтоноски последнюю извлекают из скважины с помощью шлипса, спускаемого на канате в бурильные трубы. Если бурильная головка не изношена, то в скважину сбрасывают следующую грунтоноску и бурение продолжают.

Основное преимущество турбодолот – высокая скорость проходки. К недостаткам относятся низкий коэффициент керноотбора, не превышающий 0,28, и высокая динамичность работы, способствующая разрушению керна.

Слайд 395.8.4 Причины разрушения керна при бурении и методы обеспечения

необходимого

выноса керна

Вынос керна при колонковом бурении практически всегда меньше 100 %, что обусловлено действием двух групп факторов: геологических и технико-технологических.

Геологические факторы следующие:

1) низкая прочность горных пород. Слабый керн размывается промывочной жидкостью и разрушается под действием радиального биения и изгиба инструмента. Профилактика – балансировка колонкового долота и его центрирование, а также применение бурильных головок, имеющих максимальные значения коэффициентов керноприема и керноотбора;

2) высокая абразивность горных пород обусловливает быстрый износ кернообразующего вооружения и кернорвателей. Профилактика – усиленное армирование кернообразующего вооружения бурильных головок и поверхностей кернорвателей, взаимодействующих с керном, а также ограничение времени бурения с отбором керна;

Слайд 403) трещиноватость горных пород. Трещиноватый керн распадается на куски и

самозаклинивается в колонковой трубе. Это приводит к истиранию керна. В

таких горных породах следует применять колонковые снаряды, в колонковой трубе которых создается восходящий поток жидкости. Такие керноприемные устройства называются эжекторными;

4) низкая водоустойчивость пород (пески, плывуны, растворимые соли, слабосцементированные песчаники и др.). Профилактика – применение специальных промывочных жидкостей, неактивных по отношению к горной породе, например, растворов на нефтяной основе и эмульсионных растворов.

Слайд 41В соответствии с трудностью отбора керна предложен ряд классификаций горных

пород. По твердости выделяют пять групп:

1) крепкие породы 10…12 категорий;

2)

твердые 8...9 категорий;

3) средней твердости 6…7 категорий;

4) малой твердости 4…5 категорий;

5) мягкие, рыхлые, сыпучие, размываемые водой (1…3 категории).

По степени трещиноватости выделяют три группы:

1) группа А – монолитные, не разрушаются вибрацией и промывкой, имеют до 10 трещин на 1 м длины керна;

2) группа Б – трещиноватые и перемежающиеся по твердости. Имеют 10…20 трещин на 1 м длины керна;

3) группа В – раздробленные, размываются и истираются при обуривании керна, имеют более 20 трещин на 1 м длины керна.

Слайд 42Технико-технологические факторы обусловлены не соответствием инструментов и технологии отбора керна

свойствам горных пород, а также совершенством конструкции и качеством керноотборочных

снарядов. Например, вибрации и биение инструмента резко снижает целостность и вынос керна из-за его разрушения и истирания. То же имеет место при потере продольной устойчивости колонкового снаряда под действием осевой нагрузки и при отклонении его оси вращения от оси скважины. Поэтому уделяется большое внимание центрированию колонкового долота в скважине. Над бурильной головкой устанавливается калибратор, а в средней и верхней частях корпуса – центраторы в соответствии с расчетной формой продольной устойчивости колонкового долота в целом.

Обеспечение выноса керна во многом зависит от квалификации бурильщика и его материальной заинтересованности. Это условие рассматривается как субъективный фактор. Поэтому наряду с совершенствованием техники и оптимизацией технологии бурения с отбором керна необходимо уделять внимание повышению профессиональной подготовке бурильщиков и совершенствованию оплаты труда.