Слайд 1Высокотемпературные керамические материалы на основе тугоплавких соединений, включая оксиды

Разработка легких коррозионно-стойких керамических композитов с высокой прочностью и эксплуатационными

характеристиками при температурах до 1600oC на основе тугоплавких боридов, нитридов, карбидов, силицидов с участием оксидов и на их основе.

Изучение эволюции их структурного состояния и комплекса физико-механических свойств.

Слайд 2Высокие температуры

Определим интервал высоких температур как таких, при которых закрытая

система в течение относительно короткого времени (часы-минуты) приближается к равновесию.

Температуры, при которых известные вещества не существуют в виде равновесных конденсированных фаз, будем относить к сверхвысоким.

Если условия эксплуатации или технологической обработки сопряжены с воздействием высокотемпературной внешней среды, материал или полуфабрикат вместе с этой средой образуют закрытую или открытую высокотемпературную систему.

Слайд 3Варианты классификации высокотемпературных материалов

По химическому составу:

на основе металлических сплавов

на основе оксидов

на

основе неоксидных тугоплавких соединений

на основе углерода

По структуре:

монокристаллические

поликристаллические однофазные

поликристаллические многофазные

нанокристаллические

градиентные

По технологии:

плавленые и затвердевшие

обработанные ковкой, прокаткой, экструзией

спеченные (керамика, металлокерамика)

композиты, получаемые технологической сборкой

осаждаемые и напыляемые покрытия

Слайд 4Примеры изделий, работающих в экстремальных температурных условиях

Всесторонний нагрев, объемный прогрев

Лопатки газовых турбин, жаровые трубы

Оболочки

ТВЭЛов ядерных реакторов

Детали управляющих систем ракетных двигателей

Высокотемпературные нагреватели, огнеупоры

Термоэмиторы электронов

Световые и инфракрасные излучатели

Односторонний нагрев, градиентный прогрев

Электрические сильноточные контакты, сварочные электроды

Неохлаждаемые сопла плазмотронов

Внешняя теплозащита корпуса ракеты, спускаемого аппарата

Внутренняя теплозащита соплового тракта ракетного двигателя

Слайд 5Плотность и температуры плавления ряда бескислородных тугоплавких соединений

Слайд 6Перспективы использования неоксидных тугоплавких соединений

Перспективы использования бескислородных

тугоплавких соединений по сравнению с кислородсодержащими (оксидными) связаны не только

с повышенными точками плавления первых, но и с их более высокими характеристиками термопрочности и термостойкости, что и предопределяет возможность их применения в высокотемпературных узлах и агрегатах несмотря на риск деградации свойств при высокотемпературном окислении и коррозии материала в агрессивных средах. Последнее требует изыскания способов повышения стойкости к окислению с помощью образующихся на поверхности слоев окалины или с помощью специально наносимых защитных покрытий. Целью структурного конструирования поверхности керамики с помощью покрытий и оксидных слоев является также повышение надежности материала за счет залечивания дефектов и самоармирования приповерхностных слоев.

Слайд 7

Конструкционная керамика для ГТД и других применений на основе Si3N4;

SIALON’S; AlN, BN, SiC, SiC-AlN, SiC-MeB2

Temperature dependence of strength for

SiC-TiB2 composites

Structure of HPSN

Керамические детали ГТД

Слайд 8Критерии работоспособности и долговечности материалов

при высоких температурах

Слайд 9Термодинамические критерии выбора основных компонентов высокотемпературных материалов

Прямые:

Температура плавления

Температура испарения (сублимации, диссоциации)

Энтальпия плавления

Энтальпия

испарения (сублимации)

Энтальпия образования, диссоциации

Химическое сродство к кислороду

Непрямые:

Коэффициент теплового расширения

Дебаевская характеристическая температура

Модуль всестороннего сжатия, сжимаемость

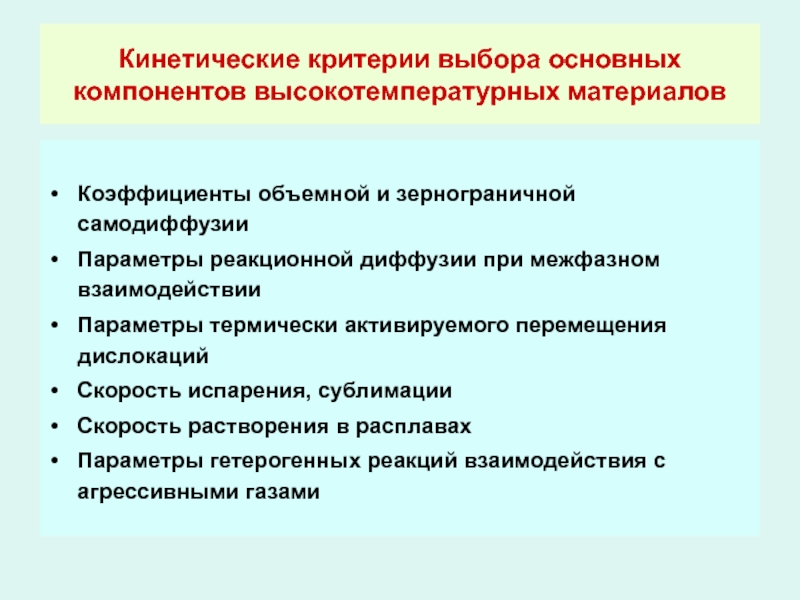

Слайд 10Кинетические критерии выбора основных компонентов высокотемпературных материалов

Коэффициенты объемной и зернограничной

самодиффузии

Параметры реакционной диффузии при межфазном взаимодействии

Параметры термически активируемого перемещения дислокаций

Скорость

испарения, сублимации

Скорость растворения в расплавах

Параметры гетерогенных реакций взаимодействия с агрессивными газами

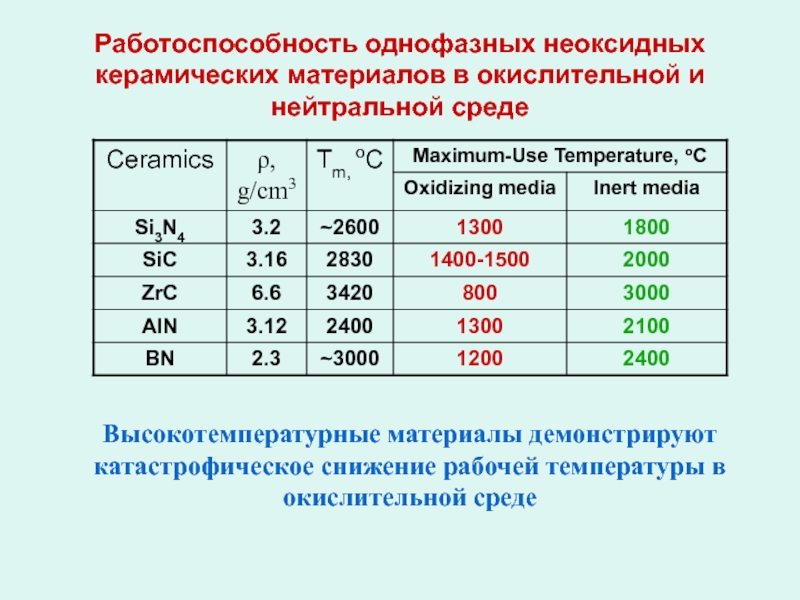

Слайд 11Работоспособность однофазных неоксидных керамических материалов в окислительной и нейтральной среде

Высокотемпературные

материалы демонстрируют катастрофическое снижение рабочей температуры в окислительной среде

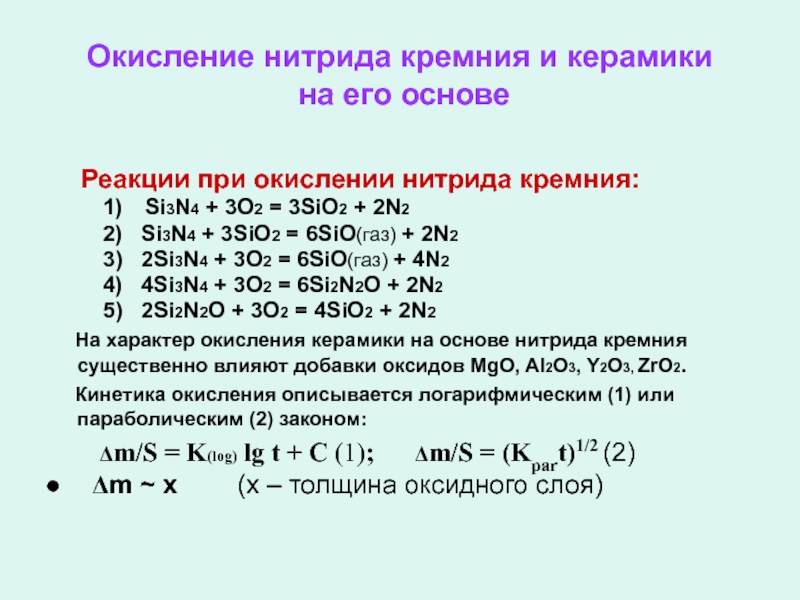

Слайд 12Окисление нитрида кремния и керамики

на его основе

Реакции при окислении

нитрида кремния:

1) Si3N4 + 3O2 = 3SiO2 + 2N2

2) Si3N4 + 3SiO2 = 6SiO(газ) + 2N2

3) 2Si3N4 + 3O2 = 6SiO(газ) + 4N2

4) 4Si3N4 + 3O2 = 6Si2N2O + 2N2

5) 2Si2N2O + 3O2 = 4SiO2 + 2N2

На характер окисления керамики на основе нитрида кремния существенно влияют добавки оксидов MgO, Al2O3, Y2O3, ZrO2.

Кинетика окисления описывается логарифмическим (1) или параболическим (2) законом:

Dm/S = K(log) lg t + C (1); Dm/S = (Kpart)1/2 (2)

Dm ~ x (x – толщина оксидного слоя)

Слайд 13Кинетические кривые окисления керамики на основе нитрида кремния с добавками

оксидов

при 1000С (а,в) и 1300С (б,г)

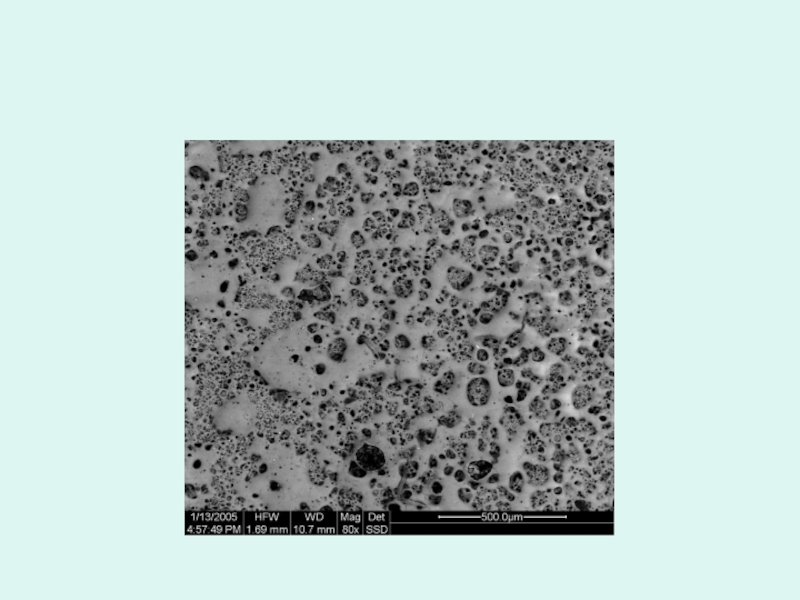

Слайд 15Очаги образования высокотемпературной стеклофазы на основе сиалона

Слайд 16Очаги образования высокотемпературной стеклофазы на основе сиалона при окислении

Слайд 17Микроструктура SiCс добавками различных элементов

Laboratory for Advanced Ceramics

Indian

Institute of Technology, Kanpur

6

Coorg

April 5-7, 2004

Слайд 18

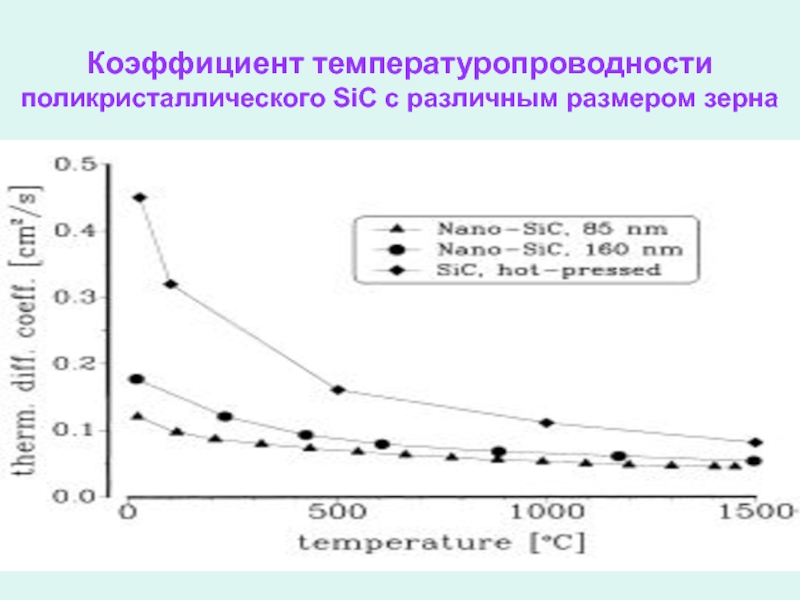

Коэффициент температуропроводности

поликристаллического SiC с различным размером зерна

Слайд 19Окисление карбида кремния

Реакции окисления карбида кремния

1) SiC + 2O2 = SiO2 + CO2

2) 2SiC + 3O2 = 2SiO2 + 2CO

3) SiC + 2SiO2 = 3SiO(газ)+ CO

4) SiC + O2 = SiO(газ) + CO

x = Kn tn 0,3 < n < 1

A1x2 + A2x + A3 = t

Слайд 20Кинетические кривые окисления само-связанного (а) и рекристаллизованного (б,в) карбида кремния

при

1400 (1), 1300 (2), 1200 (3), 1100 (4) и 1000С

(5)

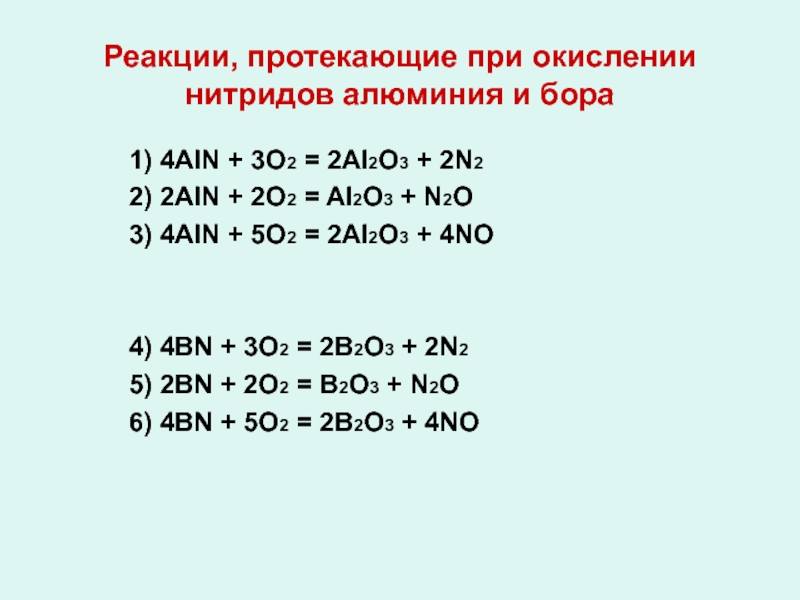

Слайд 21Реакции, протекающие при окислении нитридов алюминия и бора

1) 4AlN + 3O2 = 2Al2O3 +

2N2

2) 2AlN + 2O2 = Al2O3 + N2O

3) 4AlN + 5O2 = 2Al2O3 + 4NO

4) 4BN + 3O2 = 2B2O3 + 2N2

5) 2BN + 2O2 = B2O3 + N2O

6) 4BN + 5O2 = 2B2O3 + 4NO

Слайд 22Кинетические кривые окисления спеченного AlN в кислороде и горячепрессованного AlN

в воздухе

900 (1), 1000 (2), 1100 (3), 1300 (4),

1420 (5), 1490 (6), 1620 (7), 1680С (8)

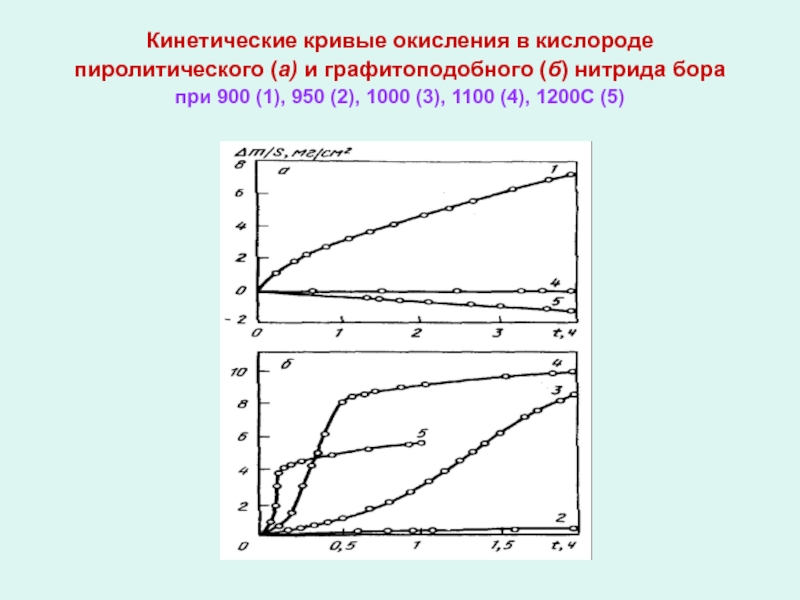

Слайд 23Кинетические кривые окисления в кислороде пиролитического (а) и графитоподобного (б)

нитрида бора

при 900 (1), 950 (2), 1000 (3), 1100

(4), 1200С (5)

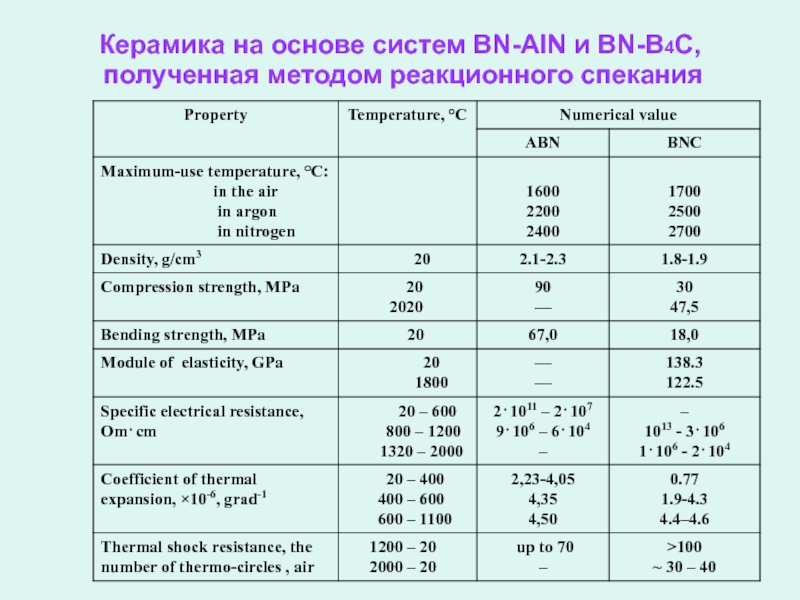

Слайд 24Керамика на основе систем BN-AlN и BN-B4C,

полученная методом реакционного спекания

Слайд 25Сверхвысокотемпературная конструкционная керамика на основе системы ZrB2-SiC-ZrSi2

В последнее десятилетие в

мире (США, Китай, Япония, страны ЕС) в области материаловедения интенсивно

развиваются работы по новому направлению – „Ультра-высокотемпературная конструкционная керамика (УВТК) для работы в агрессивных средах при температурах выше 1600 С”. УВТК является новым классом конструкционных материалов, являющимися фактически композитами с керамической матрицей и имеющими на поверхности защитные от окисления структуры. Типичным представителем УВТК является керамика системы ZrB2-SiC в которой при окислении на поверхности создается защитное многослойное покрытие ZrO2-SiO2.

Слайд 26Некоторые композиции керамики на основе системы

ZrB2-ZrSi2-SiC и режимы их

горячего прессования

*The relation of ZrB2 : ZrSi2 in a charge

was equal to 92 : 8. The deviation of composition from this relation was conditioned by the thresh of ZrB2 ball material under grinding.

Слайд 27Типичная микроструктура композита

SEM micro-photopicture for the USS4 ceramics

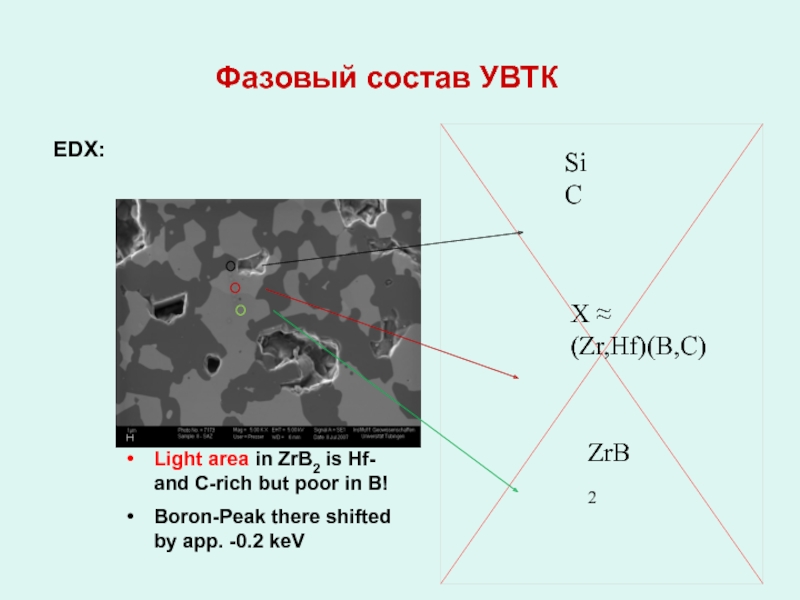

Слайд 28EDX:

Light area in ZrB2 is Hf- and C-rich but poor

in B!

Boron-Peak there shifted by app. -0.2 keV

Фазовый состав УВТК

SiC

ZrB2

X

≈ (Zr,Hf)(B,C)

Слайд 29USS-образцы представляют собою 3- или 4-хфазные

системы: ZrB2, SiC, (Zr, Hf)(B,C,N)

± ZrSi2

Фазовая «сборка»

a

b

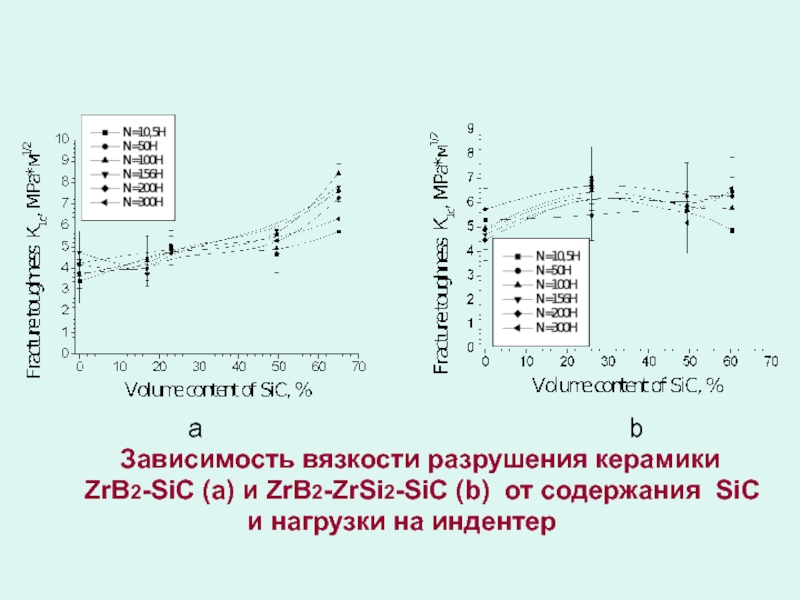

Зависимость вязкости разрушения керамики

ZrB2-SiC (a) и ZrB2-ZrSi2-SiC (b) от содержания SiC

и нагрузки на индентер

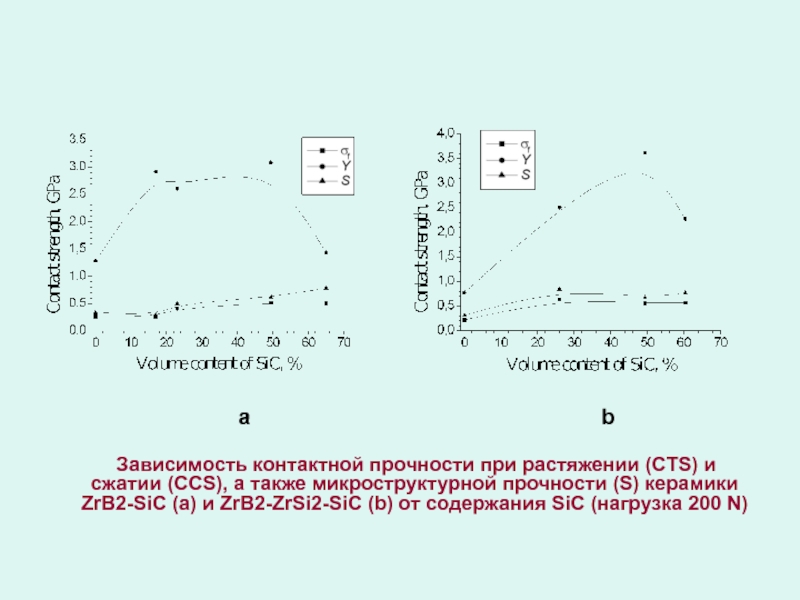

Слайд 31Механические свойства

Dependence of hardness of ZrВ2 –SiC (а) and ZrВ2

– ZrSi2 – SiC (b) ceramics on SiC content

a

b

Зависимость контактной прочности при растяжении (CTS) и сжатии (CCS), а также микроструктурной прочности (S) керамики ZrB2-SiC (a) и ZrB2-ZrSi2-SiC (b) от содержания SiC (нагрузка 200 N)

Слайд 33Свойства горячепрессованных образцов ZrB2-SiC-ZrSi2 в зависимости от объемного содержания ZrSi2

в композите

Слайд 35Высокотемпературная приставка к установке для механических испытаний керамики в окислительной

среде

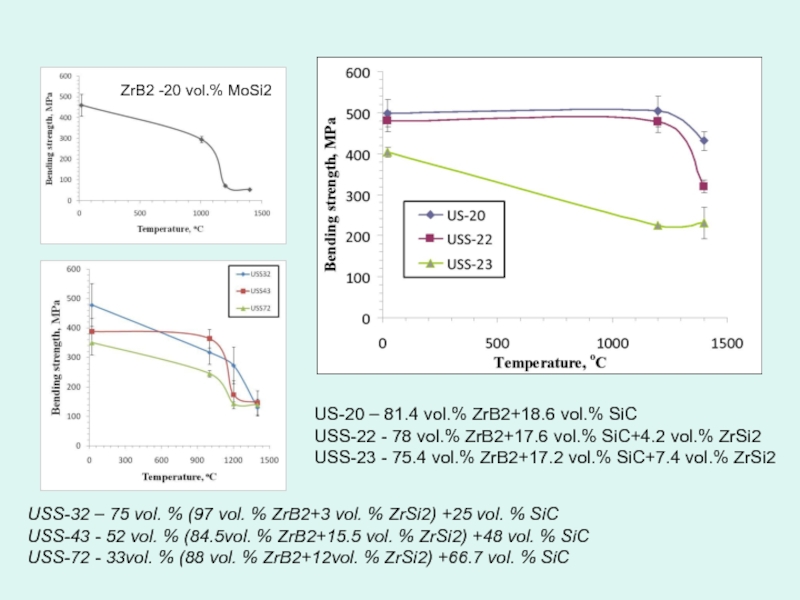

Слайд 36Высокотемпературная прочность керамика на основе системы ZrB2-SiC-ZrSi2

RT

1400o C

Слайд 37USS-32 – 75 vol. % (97 vol. % ZrB2+3 vol.

% ZrSi2) +25 vol. % SiC

USS-43 - 52 vol. %

(84.5vol. % ZrB2+15.5 vol. % ZrSi2) +48 vol. % SiC

USS-72 - 33vol. % (88 vol. % ZrB2+12vol. % ZrSi2) +66.7 vol. % SiC

US-20 – 81.4 vol.% ZrB2+18.6 vol.% SiC

USS-22 - 78 vol.% ZrB2+17.6 vol.% SiC+4.2 vol.% ZrSi2

USS-23 - 75.4 vol.% ZrB2+17.2 vol.% SiC+7.4 vol.% ZrSi2

ZrB2 -20 vol.% MoSi2

Слайд 38Установка для проведения экспериментов по окислению

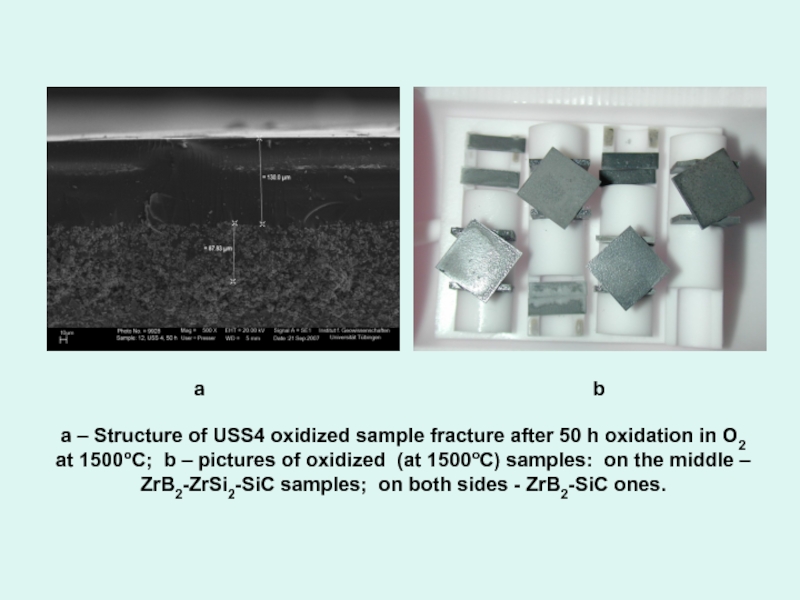

b

a – Structure of USS4 oxidized sample fracture after 50 h oxidation in O2 at 1500oC; b – pictures of oxidized (at 1500oC) samples: on the middle – ZrB2-ZrSi2-SiC samples; on both sides - ZrB2-SiC ones.

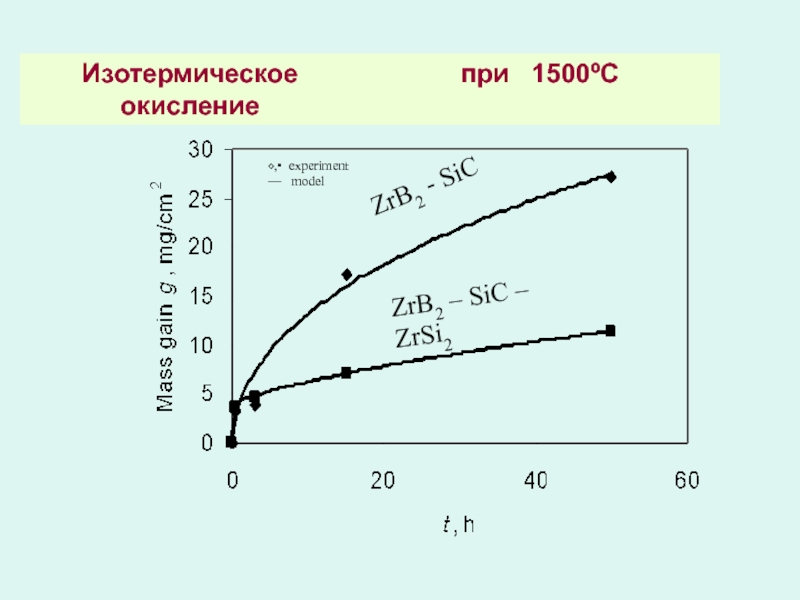

Слайд 40, experiment

— model

ZrB2 - SiC

ZrB2 – SiC – ZrSi2

Слайд 41Вид верхней поверхности: USS 41,1500°C, O2

2,8 mg/cm2

3 h

24 h

35 h

9,7

mg/cm2

8,1 mg/cm2

Слайд 42Жаровая труба из UHTCs керамики для горелки тепловой электростанции, работающей

на угле

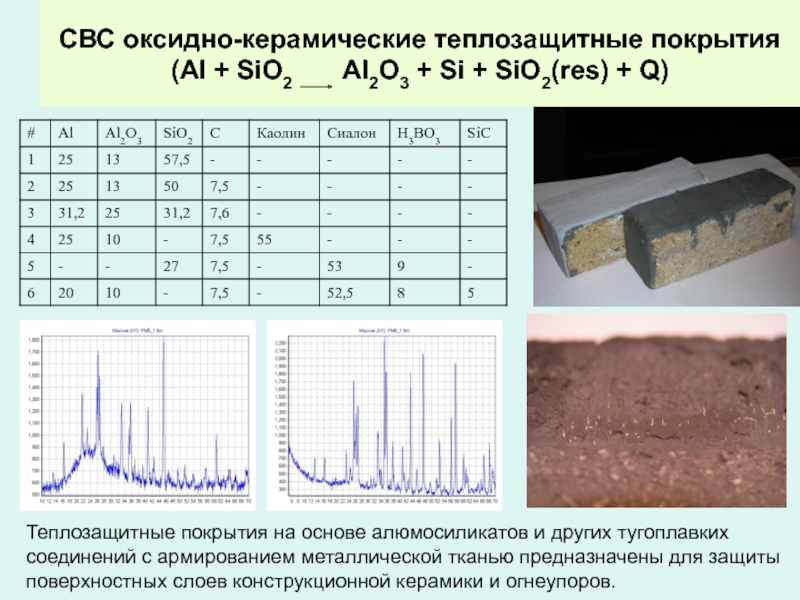

Слайд 43СВС оксидно-керамические теплозащитные покрытия

(Al + SiO2

Al2O3 + Si + SiO2(res) + Q)

Теплозащитные покрытия на основе

алюмосиликатов и других тугоплавких

соединений с армированием металлической тканью предназначены для защиты

поверхностных слоев конструкционной керамики и огнеупоров.

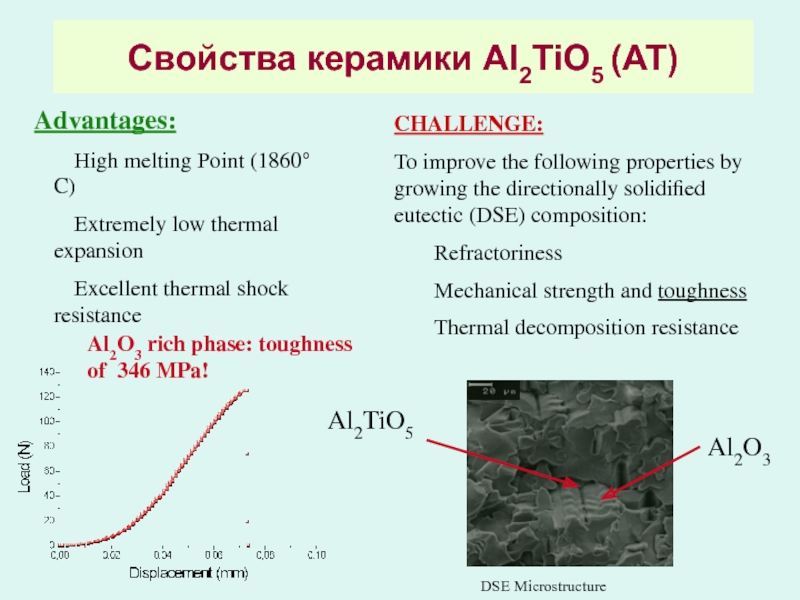

Слайд 44Свойства керамики Al2TiO5 (AT)

Advantages:

High melting Point (1860°C)

Extremely low thermal expansion

Excellent

thermal shock resistance

CHALLENGE:

To improve the following properties by growing the

directionally solidified eutectic (DSE) composition:

Refractoriness

Mechanical strength and toughness

Thermal decomposition resistance

Al2TiO5

Al2O3

Al2O3 rich phase: toughness of 346 MPa!

DSE Microstructure

Слайд 45В ы в о д ы

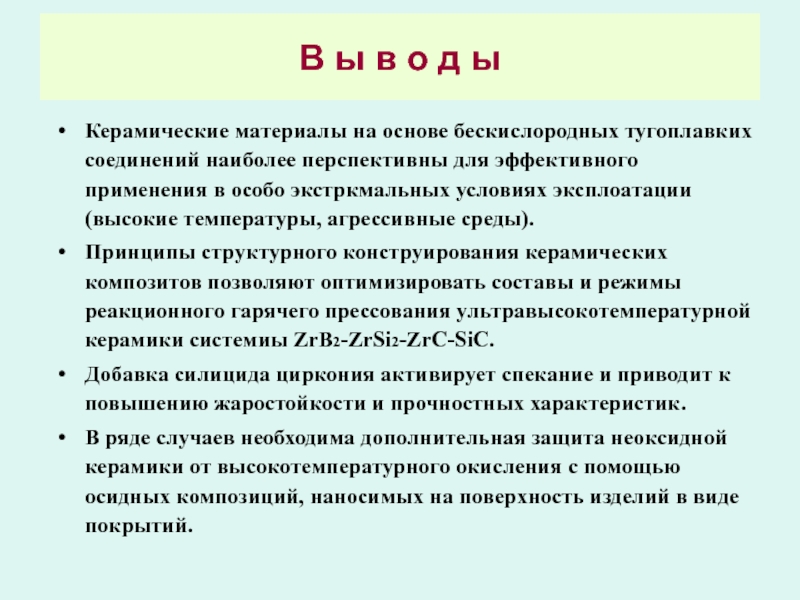

Керамические материалы на основе бескислородных

тугоплавких соединений наиболее перспективны для эффективного применения в особо экстркмальных

условиях эксплоатации (высокие температуры, агрессивные среды).

Принципы структурного конструирования керамических композитов позволяют оптимизировать составы и режимы реакционного гарячего прессования ультравысокотемпературной керамики системиы ZrB2-ZrSi2-ZrC-SiC.

Добавка силицида циркония активирует спекание и приводит к повышению жаростойкости и прочностных характеристик.

В ряде случаев необходима дополнительная защита неоксидной керамики от высокотемпературного окисления с помощью осидных композиций, наносимых на поверхность изделий в виде покрытий.

Слайд 46Керамические материалы

на основе тугоплавких оксидных систем для машиностроения, энергетики

и медицины

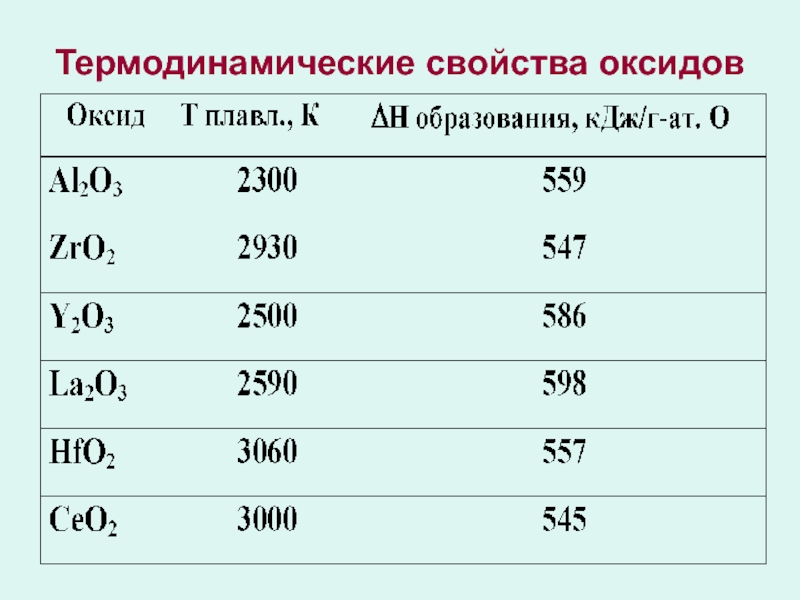

Слайд 47Термодинамические свойства оксидов

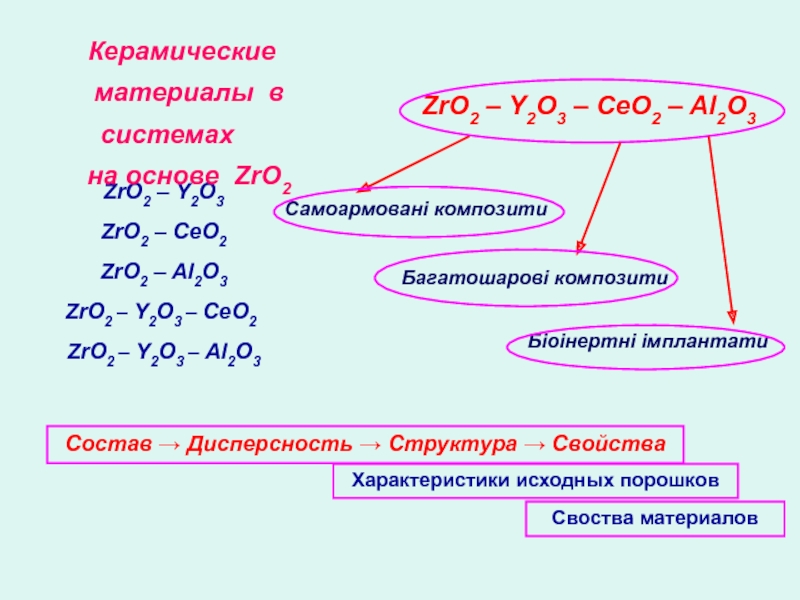

Слайд 48 ZrO2 – Y2O3

ZrO2 – CeO2

ZrO2

– Al2O3

ZrO2 – Y2O3 – CeO2

ZrO2 –

Y2O3 – Al2O3

Керамические

материалы в системах

на основе ZrO2

ZrO2 – Y2O3 – CeO2 – Al2O3

Самоармовані композити

Багатошарові композити

Біоінертні імплантати

Состав Дисперсность Структура Свойства

Характеристики исходных порошков

Своства материалов

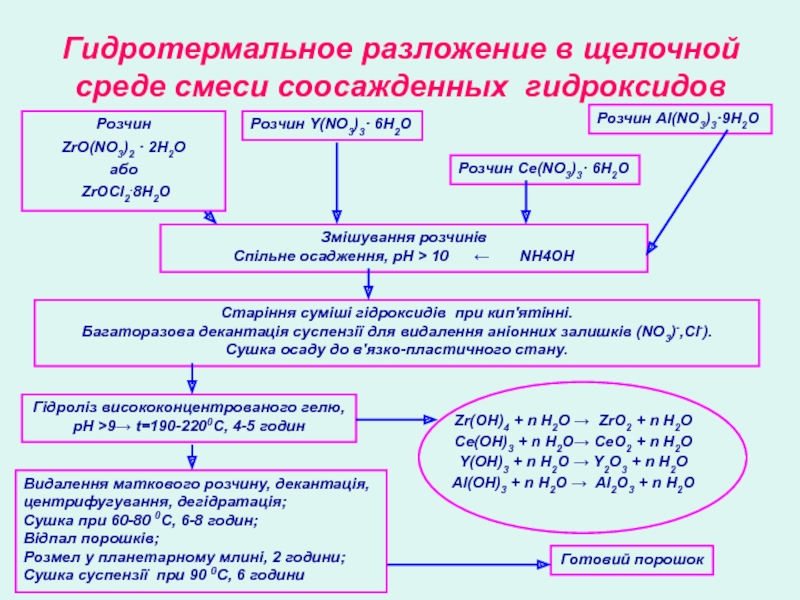

Слайд 49Гидротермальное разложение в щелочной среде смеси соосажденных гидроксидов

Видалення маткового

розчину, декантація,

центрифугування, дегідратація;

Сушка при 60-80 0С, 6-8 годин;

Відпал порошків;

Розмел

у планетарному млині, 2 години;

Сушка суспензії при 90 0С, 6 години

Розчин

ZrО(NO3)2 · 2H2O

або

ZrOCl2.8H2O

Розчин Y(NO3)3· 6H2O

Розчин Al(NO3)3·9H2O

Розчин Се(NO3)3· 6H2O

Змішування розчинів

Спільне осадження, рН 10 NH4OH

Старіння суміші гідроксидів при кип'ятінні.

Багаторазова декантація суспензії для видалення аніонних залишків (NO3)-,Cl-).

Сушка осаду до в'язко-пластичного стану.

Гідроліз висококонцентрованого гелю,

рН 9 t=190-2200C, 4-5 годин

Готовий порошок

Zr(OH)4 + n H2O ZrO2 + n H2O Сe(OH)3 + n H2O CeO2 + n H2O Y(OH)3 + n H2O Y2O3 + n H2O Al(OH)3 + n H2O Al2O3 + n H2O

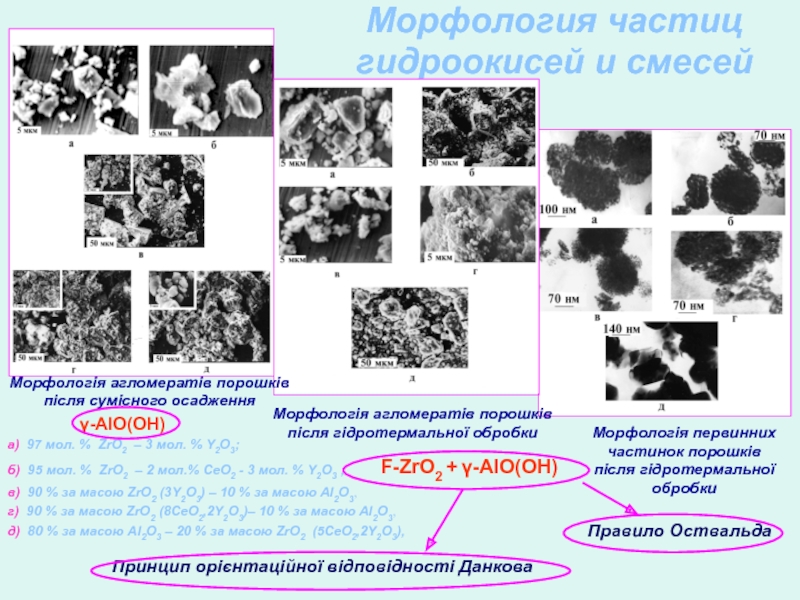

Слайд 50Морфология частиц гидроокисей и смесей

а) 97 мол. % ZrО2

– 3 мол. % Y2O3;

б) 95 мол. % ZrО2 –

2 мол.% CeO2 - 3 мол. % Y2O3 ;

в) 90 % за масою ZrО2 (3Y2O3) – 10 % за масою Al2O3,

г) 90 % за масою ZrО2 (8CeО2,2Y2O3)– 10 % за масою Al2O3,

д) 80 % за масою Al2O3 – 20 % за масою ZrО2 (5CeО2,2Y2O3),

Морфологія первинних частинок порошків

після гідротермальної обробки

Морфологія агломератів порошків

після гідротермальної обробки

Морфологія агломератів порошків

після сумісного осадження

F-ZrO2 + γ-AlO(ОН)

γ-AlO(ОН)

Правило Оствальда

Принцип орієнтаційної відповідності Данкова

Слайд 51Изменение удельной поверхности и морфология частиц порошков

Зміна питомої поверхні порошків

при відпалі в інтервалі

температур 400 оС – 1300 оС

а

– ступеневий нагрів;

б – безперервний нагрів.

Загальні закономірності :

підвищення температури низькотемпературного фазового переходу F-ZrО2 Т-ZrО2;

взаємне гальмування росту частинок ZrО2 і Al2O3,

пластинчаста форма частинок - Al2O3;

формування Т-ZrО2 і - Al2O3 як результат самоорганізації систем у процесі термічної обробки (спікання) вільно насипаних порошків при 400-1300С;

висока активність отриманих порошків.

Морфологія агломератів порошку складу

90 % за масою ZrО2 (8CeО2,2Y2O3) - 10 % за масою Al2O3

після термічної обробки за ступеневим режимом

Слайд 52 Варіювання фазовим складом ,

організація структурних перетворень,

зміна термодинамічних умов спікання

SiC , Si3N4, AlN, Al2O3,

ZrO2

Високі характеристики міцності матеріалів у системі ZrO2-Y2O3-CeO2-Al2O3 обумовлені сукупною дією матриці на основі ZrO2(Y2O3, CeO2) та зміцнюючої фази - -Al2O3.

Самоармированные материалы в системе ZrO2-Y2O3-CeO2-Al2O3

армуюча фаза –

β-Al2O3

Композиты, упрочненные частицами

Самоармування реалізується при аномальному рості зерен фаз, які формуються з одного або декількох компонентів. При спіканні крупніші неізометричні зерна різної морфології формуються в дрібнозернистій матриці.

Підвищення

характеристик

міцності матеріалів

обумовлено

комбінованою

дією механізмів

трансформаційного

зміцнення

та

відхилення/

/розгалудженння

тріщин

ZrO2 ( Y2O3 ,CeO2) – α – Al2O3

Слайд 53

Окремі стадії одержання самоармованих композитів у системі ZrO2-Y2O3-CeO2-Al2O3 направлені на

формування негомогенної мікроструктури, в якій пластинки армуючої фази α –

Al2O3 хаотично розташовані у матриці

на основі твердого розчину ZrO2.

Виробництво

вихідних порошків

Гідротермальний

синтез

Формування

зразків

Холодне

одновісне

формування

Спікання

Комбінований

режим

Питома поверхня :

70-80 м2/г;

Розмір первинних частинок :

10-20 нм

Проектирование самоармированных композитов

90 % за масою ZrO2 ( 8 CeO2 ,2 Y2O3 ) – 10 % за масою Al2O3

Повітря + вакуум

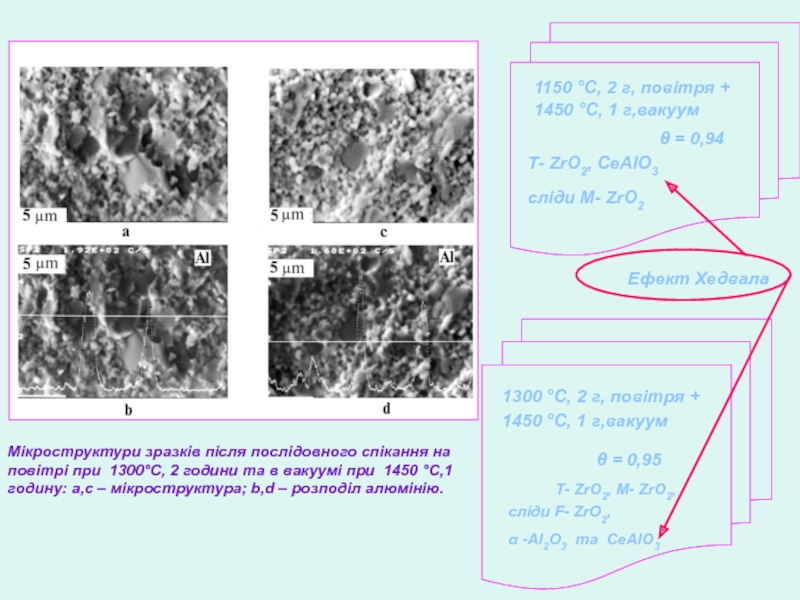

Слайд 54Мікроструктури зразків після послідовного спікання на повітрі при 1300C, 2

години та в вакуумі при 1450 C,1 годину: a,c –

мікроструктура; b,d – розподіл алюмінію.

= 0,95

Т- ZrO2, М- ZrO2,

сліди F- ZrO2,

-Al2O3 та СеAlO3

1300 С, 2 г, повітря +

1450 С, 1 г,вакуум

1150 С, 2 г, повітря +

1450 С, 1 г,вакуум

= 0,94

Т- ZrO2, СеAlO3

сліди М- ZrO2

Ефект Хедвала

Слайд 55Влияние минерализатора (AlF3) на свойства порошков

Рентгенограма і морфологія порошку

α-Al2O3, одержаного після відпалу суміші нітрату алюмінію з мінералізатором при

температурі 650 оС, 6 годин

Морфологія порошків

97 мол.% ZrO2 – 3 мол.% Y2O3 (а,б)

і 90 мол. % ZrO2–8 мол.%CeO2–2 мол.%Y2O3 (в,г)

після відпалу в присутності АlF3 при температурі

700 С (а,в) і 1000 С (б,г).

Морфологія порошку 90% ZrО2(8CeО2,2Y2O3)10% Al2O3, одержаного після обробки AlF3

Слайд 56Мікроструктура зразків

з порошку, обробленого

мінералізатором

після послідовного

спікання при

1300 C, 2 години

на повітрі

та в вакуумі

при

1450 C,1 годину :

a – мікроструктура;

b – розподіл алюмінію;

c- розподіл церію.

1150 С, 2 г, повітря

+ 1450 С, 1 г,вакуум

= 0,92

Т- ZrO2, М- ZrO2, - Al2O3,

сліди F- ZrO2

1300 С, 2 г, повітря +

1450 С, 1 г,вакуум

= 0,96

Т- ZrO2, М- ZrO2, - Al2O3,

сліди F- ZrO2

Ріст пластинок:

ріст зерен

процес дозрівання за Оствальдом

Слайд 57Мікроструктура зразків з мінералізатором

Після послідовного спікання на повітрі при

1300C, 6 годин

Та в вакуумі in при 1450C ,1 година:

a – мікроструктура;

b, e – розподіл цирконію;

c, f – розподіл алюмінію;

d, g - розподіл церію.

1300 С, 6 г, повітря +

1450 С, 1 г,вакуум

= 0,98-0,99

Т-ZrO2, - Al2O3,

сліди

Ce2O3 · 11Al2O3

Утворення армуючої фази

1300 оС спікання в області нормального росту зерен ZrO2;

CeO2 Ce2O3;

Al2O3 + Ce2O3 СеAlO3 Ce2O3 · 11Al2O3

Слайд 58Треки трещин в самоармированных материалах системы ZrO2-Y2O3-CeO2-Al2O3

Мікротвердість композиту (Н,МPа):

15600

В‘язкість руйнування, ( К1с,МPа · m0,5):

17 [Evans –

Charles]; 20 [Niihara] ;

19 – 21 [Shetty]

Міцність ,σвиг, МPа : 900 - 1000

Самоармовані композити у системі ZrO2-Y2O3-CeO2-Al2O3 перспективні для розробки конструкційних матеріалів

Фрактограми

самоармованого

композиту

Слайд 59Биоинертные имплантаты

на основе ZrO2

Використання

нанокристалічного

порошку ZrО2,

спільно

легованого

Y2O3 та CeO2

Одержання

регулярної

мікроструктури

зразків

Спікання зразків при зниженій

( 1300 С) температурі

для формування

дрібнозернистої

структури голівок

95 мол. % ZrО2–2 мол. % CeO2–3 мол. % Y2O3

Комплексна обробка

вихідних

порошків

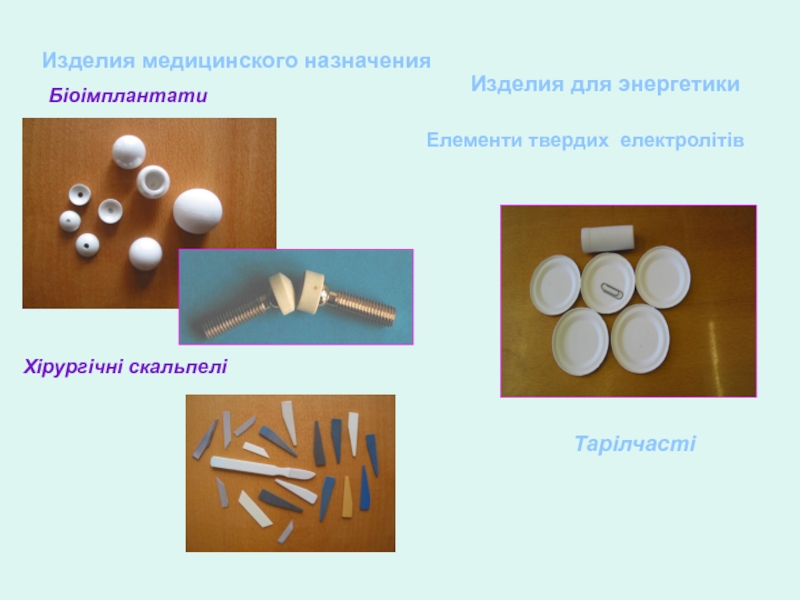

Слайд 60Изделия медицинского назначения

Біоімплантати

Хірургічні скальпелі

Елементи твердих електролітів

Изделия для энергетики

Тарілчасті

Слайд 61Биоинертные имплантаты на основе ZrO2

Мікроструктура біоімплантату

Фотографія біоімплантатів

головки

шийки стегна

Рентгенограми ендопротезів після :

а – спікання при 1300

С, 2 години на повітрі;

б – обробки в гідротермальних умовах при

140 С, 7 годин.

Слайд 62Thermal Ceramics:

2 examples.

Passive: (Electrical Non Conductor)

Thermal Insulators

Thermal and Chemical

Barriers

Preventing Loss of Thermal Energy

Thermal Ceramics

Conversion of Thermal Energy at

High Temperatures

Thermal Ceramics

Слайд 64Применение

FractalBalls™ have a porosity of about 70%; when loosely stacked

the porosity is about 85%, FractalGlue™ bonded FractalBalls™ have a

porosity of 75% whereas Fractalins™ have a porosity of about 80%. FactalBalls™ glued with FractalGlue™ has a strength of 5 MPa whereas Fractalins™ have a strength of about 6 MPa.

Light weight structure materials.

Armor, bio-ceramic, abrasive brake pads etc.

Coatings for surfaces (metals, ceramics, polymers.)

Thermal insulation

Fire protection and stops

High temperature furnace linings

Gas combustion burners

Основними результатами досліджень є вивчення закономірностей процесів, що

відбуваються у нерівноважних термодинамічних системах, утворених синтезованими нанокристалічними порошками, при одержанні з них матеріалів. Достовірні та надійні дані про фізико-хімічні закономірності зміни властивостей нанокристалічних порошків і композитів, отриманих із цих порошків, є науковою основою для створення нових оксидних матеріалів конструкційного та медичного призначення з підвищеними фізико-механічними характеристиками. Дослідження проведено із залученням сучасних методів фізико-хімічного аналізу: диференціально - термічного та рентгенофазового, електронної та оптичної мікроскопії, петрографічних досліджень.

Слайд 66 If we had….

non-ablative materials that

could withstand 2750°C …

materials that were exceptionally good thermal conductors…

oxidation

resistant and impact resistant ceramic composites…

composites that combined a shape changing component into the matrix…

we could….

use passively cooled leading edges which would simplify the reentry envelop and reduce life-cycle costs.

eliminate the need for actively cooled structures which would lower the weight and reduce system complexity.

eliminate the need to have a structural framework over-coated with a thermal protection system.

adapt to changes in surface pressure or temperature to modify the structure thus improving performance.