Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Загрязнение, абразивный износ и коррозия поверхностей нагрева котла

Содержание

- 1. Загрязнение, абразивный износ и коррозия поверхностей нагрева котла

- 2. ЗАГРЯЗНЕНИЕПОВЕРХНОСТЕЙ НАГРЕВА

- 3. МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙМинеральная часть топлива в процессе сжигания превращается в шлак и золовые частицы

- 4. ХАРАКТЕРИСТИКИ ПЛАВЛЕНИЯЧАСТИЦ ЗОЛЫЛегкоплавкие соединения температура плавления 700-850°Cхлориды

- 5. ХАРАКТЕРИСТИКИ ПЛАВЛЕНИЯЧАСТИЦ ЗОЛЫСреднеплавкие компонентытемпература плавления 900-1100 °C

- 6. ХАРАКТЕРИСТИКИ ПЛАВЛЕНИЯЧАСТИЦ ЗОЛЫТугоплавкими компонентами оксиды металлов типа

- 7. В топочной камереВ зоне контакта высокотемпературных газов

- 8. В зоне температуры газов 700-900°С на поверхности

- 9. В зоне температуры газов 700-900°С МЕХАНИЗМ ОБРАЗОВАНИЯ

- 10. В зоне температуры газов 600-700°С и до

- 11. В зоне температуры газов 600-700°С и до

- 12. В зоне температуры газов 600-700°С и до

- 13. В зоне температуры газов 600-700°С и до

- 14. В зоне ВЗПМЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ Твердое топливоЖидкое топливоОбразуется слой рыхлых влажных отложений

- 15. ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬПОВЕРХНОСТИ НАГРЕВАприведенный коэффициент загрязнения

- 16. ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬПОВЕРХНОСТИ НАГРЕВАв зависимости от времени работы1

- 17. ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬПОВЕРХНОСТИ НАГРЕВАв зависимости от скорости потока3

- 18. ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬПОВЕРХНОСТИ НАГРЕВАСравнение коэффициентов загрязнения различных пучков

- 19. МЕТОДЫ ОЧИСТКИПаровая обдувка (конвективная часть) и водяная обмывка Вибрационная очистка (пароперегреватель)Дробеочистка

- 20. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВА

- 21. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВАкрупные частицы золы, обладающие достаточной

- 22. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВАИнтенсивность износа определяется:Кинетической энергией отдельных

- 23. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВА

- 24. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВА2. Интенсивность износа неравномерна как

- 25. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВАИнтенсивность износа определяется: Допустимым считается износ

- 26. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВА

- 27. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВАМеры защиты:уменьшение скоростей (при конструировании)

- 28. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВАМеры защиты:накладки сверху на всю

- 29. АБРАЗИВНЫЙ ИЗНОСПОВЕРХНОСТЕЙ НАГРЕВАМеры защиты:установка на входе в

- 30. КОРРОЗИЯПОВЕРХНОСТЕЙ НАГРЕВА

- 31. ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯКоррозионное разрушение металла труб поверхностей нагрева,

- 32. ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯЭКРАННЫХ ТРУБСжигание топлива с малым выходом

- 33. ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯЭКРАННЫХ ТРУБ«спиливание» лобовой части стенки трубы

- 34. ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯЭКРАННЫХ ТРУБудаление горелок от боковых стенразворот горелок к центру топкиМеры борьбы

- 35. ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯПАКЕТОВ ПП - ВАНАДИЕВАЯСжигание мазута с

- 36. ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯПАКЕТОВ ПП - ВАНАДИЕВАЯМеры борьбыСнижение избытка

- 37. НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯРазрушение металла поверхностей воздухоподогревателей, находящихся в

- 38. НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯПри сжигании твердого или жидкого топлива

- 39. НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯТемпература росы чистых водяных паров при

- 40. НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯзависимость температуры кипения водного раствора серной

- 41. СОКРАЩЕНИЕ ВРЕДНЫХВЫБРОСОВ В ОКРУЖАЮЩУЮ

- 42. СПОСОБЫ УМЕНЬШЕНИЯ ВРЕДНЫХ ВЫБРОСОВудаление вредных компонентов из

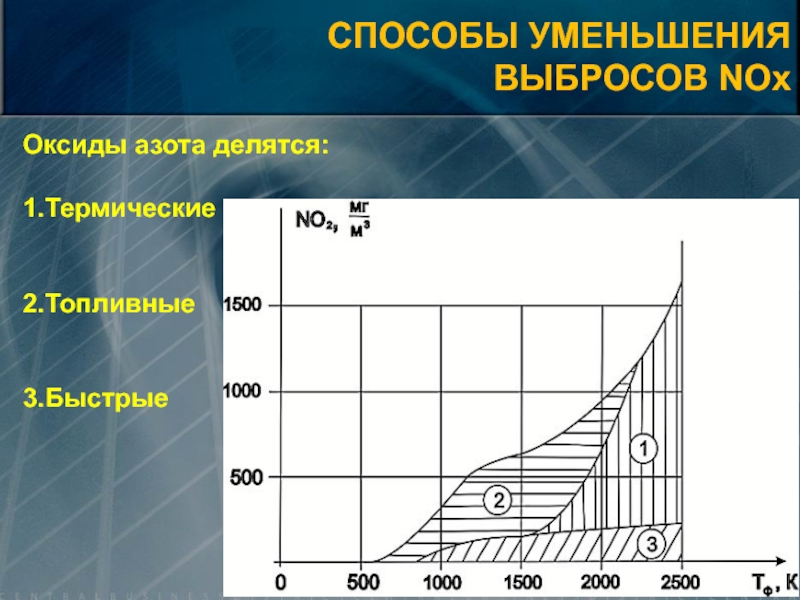

- 43. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxОксиды азота делятся:1.Термические2.Топливные3.Быстрые

- 44. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxЗависимость образования оксидов азота

- 45. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxУменьшение избытка воздуха в

- 46. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxВвод струи пара или

- 47. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxступенчатое сжигание топливаИспользование двухъярусного

- 48. Зависимость образования оксидов азота от избытка воздуха

- 49. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxрециркуляцияНаиболее эффективно rрц =

- 50. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxрециркуляция1 – без рециркуляции;

- 51. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxгорелки двухступенчатого сжигания Вторичный

- 52. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxгорелки двухступенчатого сжигания 1

- 53. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxгорелки двухступенчатого сжигания 1

- 54. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxНаиболее глубокое подавление образования

- 55. СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOxПри сжигании газа и

- 56. ТИПЫ ЗОЛОУЛОВИТЕЛЕЙИнерционные и мокрые золоуловители

- 57. ТИПЫ ЗОЛОУЛОВИТЕЛЕЙИнерционные и мокрые золоуловители

- 58. 1– вход запыленных газов;2 – выход очищенных

- 59. ТИПЫ ЗОЛОУЛОВИТЕЛЕЙэлектрофильтр1 – вход запыленного газа; 2

- 60. ТИПЫ ЗОЛОУЛОВИТЕЛЕЙэлектрофильтр

- 61. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

Минеральная часть топлива в процессе сжигания превращается в

шлак и золовые частицы

Слайд 4ХАРАКТЕРИСТИКИ ПЛАВЛЕНИЯ

ЧАСТИЦ ЗОЛЫ

Легкоплавкие соединения

температура плавления 700-850°C

хлориды и сульфаты щелочных

металлов NaCl, CaCl2, Na2SO4, MgCl2

в зоне высоких температур ядра факела

они испаряются, а затем конденсируются на поверхности труб, так как температура чистой стенки всегда менее 700 °C. количество в составе летучей золы невелико (менее 1% ).

Слайд 5ХАРАКТЕРИСТИКИ ПЛАВЛЕНИЯ

ЧАСТИЦ ЗОЛЫ

Среднеплавкие компоненты

температура плавления 900-1100 °C

FeS,FeO,Na2 SiO3,K2SO4

находятся

в топке в расплавленном состоянии

при контакте с поверхностью нагрева

налипают на неё и по мере снижения температуры застывают и цементируют другие твёрдые частицыСлайд 6ХАРАКТЕРИСТИКИ ПЛАВЛЕНИЯ

ЧАСТИЦ ЗОЛЫ

Тугоплавкими компонентами

оксиды металлов типа МеО (CaO,MgO,Fe2O3

температура плавления

1600-2800°C превышает температуру газов в ядре факела, поэтому они проходят

зону горения без изменения своего состояния, оставаясь твёрдымиввиду малых размеров они уносятся потоком газов и составляют основную массу летучей золы.

Слайд 7В топочной камере

В зоне контакта высокотемпературных газов с экранированными трубами

могут появляться быстро нарастающие отложения из частиц золы и шлака,

находящихся в размягченном или полужидком состоянииПри охлаждении они прочно схватываются с поверхностью труб

В результате имеет место процесс шлакования

МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

Слайд 8В зоне температуры газов 700-900°С

на поверхности труб конденсируются легкоплавкие

соединения

образуется первичный липкий слой

на него налипают твердые частицы из среднеплавких

и тугоплавких компонентовсмесь затвердевает и образуется плотный первичный слой отложений, крепко сцепленный с поверхностью труб

температура наружной поверхности слоя повышается, при этом конденсация прекращается.

на шероховатую наружную поверхность данного слоя попадают мелкие частицы тугоплавкой золы, образуя внешний сыпучий слой отложений.

МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

Слайд 9В зоне температуры газов 700-900°С

МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

рост аэродинамического сопротивления

газового тракта котла

перекрытие (зашлакование)

части газохода

необходимость снижения нагрузки на

котле ввиду ограничения тягиСлайд 10В зоне температуры газов 600-700°С и до «холодной части» воздухоподогревателя

Формируются сыпучие отложения:

cлабо связаны с поверхностью и между собой

легко

удаляются при встряхивании

или прямом ударе по участку отложенийМЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

Слайд 11В зоне температуры газов 600-700°С и до «холодной части» воздухоподогревателя

Образуются из-за аэродинамики, приводящей к набрасыванию частиц золы на поверхности

трубЭлектростатические силы (за счёт разного электростатического заряда поверхности трубы и частички золы)

Силы термофореза (движение частиц из горячего потока к более холодной поверхности трубы)

МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

Слайд 12В зоне температуры газов 600-700°С и до «холодной части» воздухоподогревателя

МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

Сыпучие отложения преимущественно образуются на тыльной стороне трубы

по отношению к направлению движения газового потока, в зоне вихрей в следе за трубой и сильно зависят от скорости потока.Слайд 13В зоне температуры газов 600-700°С и до «холодной части» воздухоподогревателя

МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

На интенсивность образования сказывается размер золовых частиц

Слайд 14В зоне ВЗП

МЕХАНИЗМ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ

Твердое топливо

Жидкое топливо

Образуется слой рыхлых влажных

отложений

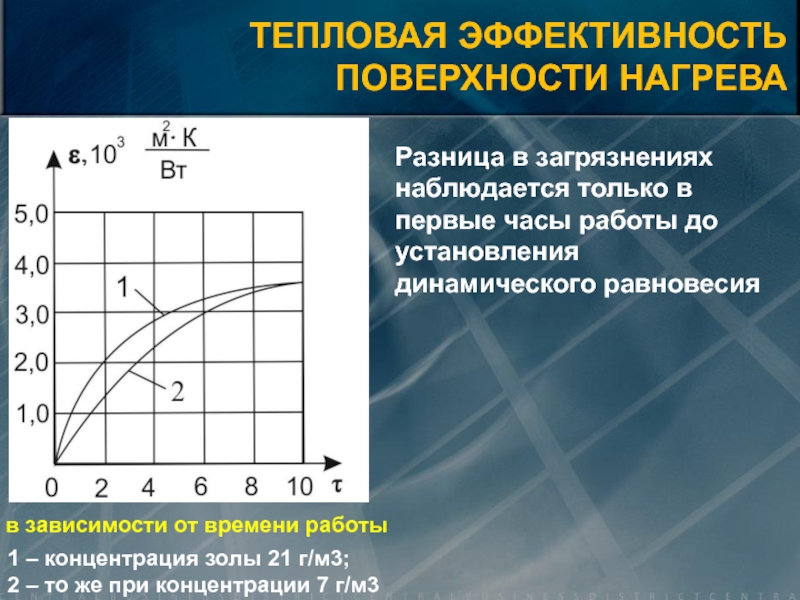

Слайд 16ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬ

ПОВЕРХНОСТИ НАГРЕВА

в зависимости от времени работы

1 – концентрация золы

21 г/м3;

2 – то же при концентрации 7 г/м3

Разница

в загрязнениях наблюдается только в первые часы работы до установления динамического равновесияСлайд 17ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬ

ПОВЕРХНОСТИ НАГРЕВА

в зависимости от скорости потока

3 – мелкая зола

4 – крупная зола

Более интенсивное загрязнение труб (более высокое значение

коэффициента εз) имеет место в случае присутствия в потоке тонких фракций золы. Во всех случаях с увеличением скорости потока загрязнения труб сыпучими отложениями уменьшаются, что связано с ростом кинетической энергии частиц и разрушением образующихся отложений более крупными частицами

Слайд 18ТЕПЛОВАЯ ЭФФЕКТИВНОСТЬ

ПОВЕРХНОСТИ НАГРЕВА

Сравнение коэффициентов

загрязнения различных пучков труб (от скорости

газов)

Наибольшее влияние на степень загрязнения поверхности оказывают тип пучка труб

(шахматный или коридорный) и продольный шаг труб S2 в шахматном пучке. При равных прочих условиях коэффициент загрязнения коридорного пучка в 1,7–3,5 раза больше, чем шахматного

С уменьшением продольного шага труб S2 загрязнение существенно уменьшается

Загрязнение труб значительно возрастает при низких скоростях газового потока (скорости газов в поверхностях менее 3–4 м/с не допускаются)

Слайд 19МЕТОДЫ ОЧИСТКИ

Паровая обдувка (конвективная часть) и водяная обмывка

Вибрационная очистка

(пароперегреватель)

Дробеочистка

Слайд 21АБРАЗИВНЫЙ ИЗНОС

ПОВЕРХНОСТЕЙ НАГРЕВА

крупные частицы золы, обладающие достаточной твёрдостью и остротой

граней, при ударах о стенку трубы непрерывно срезают с поверхности

микроскопически малые слои оксида металла, постепенно уменьшая в этом месте толщину стенки трубыСлайд 22АБРАЗИВНЫЙ ИЗНОС

ПОВЕРХНОСТЕЙ НАГРЕВА

Интенсивность износа определяется:

Кинетической энергией отдельных частиц золы (зависит

от квадрата скорости газов)

Количеством частиц, проходящих у поверхности в единицу

времени (зависит от концентрации частиц в потоке газов µзл и возрастает со скоростью)Неравномерностью концентрации золы в потоке кμ и скоростей газов в сечении кω

Плотностью расположения труб в поперечно омываемом пучке (происходит торможение частиц при контакте с поверхностью)

Слайд 24АБРАЗИВНЫЙ ИЗНОС

ПОВЕРХНОСТЕЙ НАГРЕВА

2. Интенсивность износа неравномерна как по сечению газохода,

так и по периметру труб

3. При входе в конвективную шахту

из горизонтального газохода газы имеют разворот на 90°С, в результате чего наиболее грубые фракции золы отбрасываются к задней стене шахты и имеют там повышенную концентрацию.Слайд 25АБРАЗИВНЫЙ ИЗНОС

ПОВЕРХНОСТЕЙ НАГРЕВА

Интенсивность износа определяется:

Допустимым считается износ стенки трубы Iиз

= 0,2 мм/год из расчета нормальной работы трубы не менее

10 лет (τр = 60–70 тыс. ч)Слайд 27АБРАЗИВНЫЙ ИЗНОС

ПОВЕРХНОСТЕЙ НАГРЕВА

Меры защиты:

уменьшение скоростей (при конструировании) и выравнивая их

в сечении газохода (аэродинамические устройства, исключение свободных газовых коридоров)

Слайд 28АБРАЗИВНЫЙ ИЗНОС

ПОВЕРХНОСТЕЙ НАГРЕВА

Меры защиты:

накладки сверху на всю длину трубы (полуцилиндрических

сменных манжет, наплавка прутков с двух сторон трубы в зоне

наибольшего износаСлайд 29АБРАЗИВНЫЙ ИЗНОС

ПОВЕРХНОСТЕЙ НАГРЕВА

Меры защиты:

установка на входе в трубы воздухоподогревателя внутренних

цилиндрических вставок длинной не более

10 dвн

Слайд 31ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

Коррозионное разрушение металла труб поверхностей нагрева, соприкасающихся с продуктами

сгорания высокой температуры (ϑг >700°C):

коррозия экранов топочной камеры в зоне

расположение ядра, определяемая контактом сернистых газов с металлом трубкоррозией труб пароперегревателей и разрушением элементов их крепления за счёт присутствия в газовом потоке окислов ванадия

Слайд 32ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

ЭКРАННЫХ ТРУБ

Сжигание топлива с малым выходом летучих и сернистого

мазута

Образование вблизи поверхности труб экранов заметной концентрации сероводорода H2S

Интенсивное развитие коррозии на уровне расположения горелок в зоне экранов, которые непосредственно омываются расширяющейся струёй при выходе из горелки

Слайд 34ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

ЭКРАННЫХ ТРУБ

удаление горелок от боковых стен

разворот горелок к центру

топки

Меры борьбы

Слайд 35ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

ПАКЕТОВ ПП - ВАНАДИЕВАЯ

Сжигание мазута с содержанием оксида V2O4

В

процессе горения углеводородов V2O4 окисляются до V2O5

На поверхности труб

и крепёжных деталей при

tст > 610°C образуется жидкая плёнка, обладающая высокой окислительной способностьюСлайд 36ВЫСОКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

ПАКЕТОВ ПП - ВАНАДИЕВАЯ

Меры борьбы

Снижение избытка воздуха в зоне

горения

Введение в зону горения щелочных присадок (жидких типа водного раствора

MgCI, твёрдых - в форме порошка магнезита и доломита) Очистка сжигаемого мазута от примесей ванадия и натрия (такая нефтепереработка довольно дорогая и потребует строительство специальных заводов)

Понижение температуры перегретого пара (основного и промежуточного перегревателей) до 545 °С, при этом крепёжные конструкции «горячих пакетов» выносят за пределы газохода или охлаждают водой или слабоперегретым паром

Слайд 37НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

Разрушение металла поверхностей воздухоподогревателей, находящихся в области наиболее низких

температур уходящих газов

По своему характеру – это сернокислотная коррозия

Слайд 38НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

При сжигании твердого или жидкого топлива в топливе присутствует

сера

При горении серы топлива в зоне ядра факела образуется диоксид

серы SO2. В дальнейшем при наличии некоторого избытка воздуха SO2 частично доокисляется в SO3В зоне температур газов ниже 500° начинается образование паров серной кислоты за счет реакции SO3 с водяными парами , находящимися в газовом потоке . Этот процесс завершается при температуре около 250°С

Коррозия поверхности нагрева может начаться при условии, если температура стенки трубы окажется ниже температуры конденсации паров влаги или паров серной кислоты , соответствующей их парциальному давлению в газах

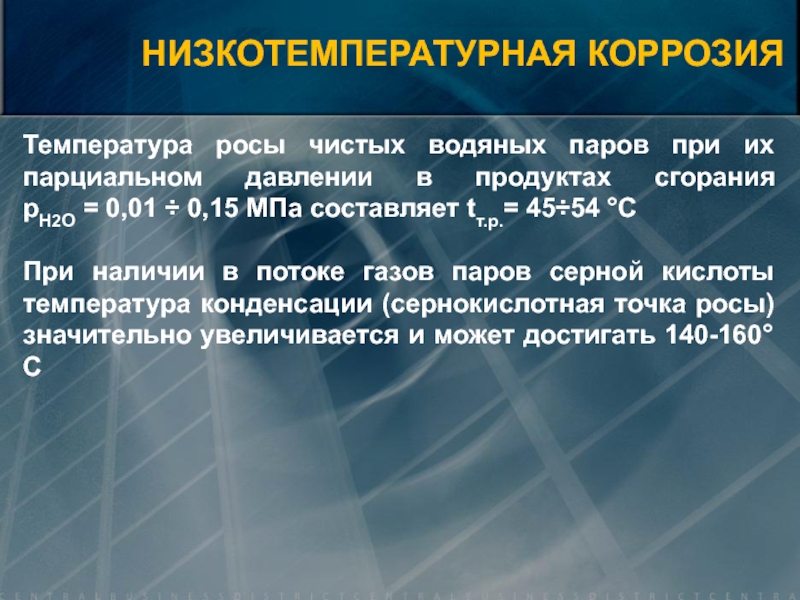

Слайд 39НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

Температура росы чистых водяных паров при их парциальном давлении

в продуктах сгорания pH2O = 0,01 ÷ 0,15 МПа составляет

tт.р.= 45÷54 °СПри наличии в потоке газов паров серной кислоты температура конденсации (сернокислотная точка росы) значительно увеличивается и может достигать 140-160°С

Слайд 40НИЗКОТЕМПЕРАТУРНАЯ КОРРОЗИЯ

зависимость температуры кипения водного раствора серной кислоты от ее

концентрации

температура начала конденсации парового раствора

При 0% tт.р. = 50

оСПри 5% tт.р. = 150 оС

в пленке жидкости

CH2SO4 = 90 %

Слайд 42СПОСОБЫ УМЕНЬШЕНИЯ

ВРЕДНЫХ ВЫБРОСОВ

удаление вредных компонентов из топлива путем комплексной

его переработки перед сжиганием в котле;

непосредственное воздействие на механизм образования

вредных веществ в процессе сжигания исходного натурального топлива в топочной камере;очистка продуктов сгорания топлива (уходящих дымовых газов) от присутствующих в них вредных соединений.

Слайд 44СПОСОБЫ УМЕНЬШЕНИЯ

ВЫБРОСОВ NOx

Зависимость образования оксидов азота от избытка воздуха

в зоне горения

при сжигании природного газа

Слайд 45СПОСОБЫ УМЕНЬШЕНИЯ

ВЫБРОСОВ NOx

Уменьшение избытка воздуха в зоне горения до

минимального по условиям полного сгорания топлива.

Применение ступенчатого сжигания топлива*, при

котором в одну группу горелок (в нижний ярус горелок или в горелки одной стены топки) подается основная масса топлива при избытке воздуха меньше единицы, а в другую группу (верхний ярус горелок или противоположную группу горелок) поступает остаток топлива и воздуха с α > 1.Рециркуляция дымовых газов с температурой 350–400 °С в топку, что обеспечивает снижение температурного уровня в зоне горения и концентрации горючих веществ и окислителя за счет разведения горючей смеси инертными газами.

Слайд 46СПОСОБЫ УМЕНЬШЕНИЯ

ВЫБРОСОВ NOx

Ввод струи пара или воды в зоны

активного образования NOx для локального снижения уровня температуры и создания

химических реакций, препятствующих образованию вредных соединенийПрименение горелок двухступенчатого сжигания, создающих временный недостаток воздуха в зоне образования быстрых и топливных оксидов азота.

Слайд 47СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOx

ступенчатое сжигание топлива

Использование двухъярусного расположения горелок

I

ступень (α = 0,75–0,85)

II ступень (α > 1)

-

Нет полногосгорания топлива

- Сокращается образование NOx

- Дожигание топлива при более низкой Tгор

- Сокращается образование NOx

Слайд 48Зависимость образования оксидов азота от избытка воздуха в зоне горения

при сжигании природного газа:

1 – одноступенчатое

2 – двухступенчатое

СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ

NOxступенчатое сжигание топлива

Слайд 49СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOx

рециркуляция

Наиболее эффективно

rрц = 20–30 %

При увеличении

rрц

Снижается скорость горения

Увеличивается химический недожог

Увеличивается скорость газов и аэродинамическое сопротивление

газового трактаСлайд 50СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOx

рециркуляция

1 – без рециркуляции;

2 – ввод

рециркуляции через сопла боковых стен;

3 – то же под работающие

горелки;4 – то же непосредственно в горелки (внутренний канал для газов рециркуляции)

Слайд 51СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOx

горелки двухступенчатого сжигания

Вторичный поток воздуха участвует

в дожигании топлива на более поздней стадии. Таким образом, прогрев

топлива, выход летучих и разложение сложных углеводородных соединений топлива происходят в зоне с α < 1. Это обеспечивает снижение образования топливных и быстрых NOx в начальной части факела и понижение максимальной температуры горенияСлайд 52СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOx

горелки двухступенчатого сжигания

1 – подвод аэропыли;

2 – зона горения с α ≤ 1;

3 – зона

дожигания; I, II, III – соответственно подача первичного, вторичного и третичного воздуха;

Твердое

топливо

Слайд 53СПОСОБЫ УМЕНЬШЕНИЯ ВЫБРОСОВ NOx

горелки двухступенчатого сжигания

1 – подвод аэропыли;

2 – зона горения с α ≤ 1;

3 –

зона дожигания; 4 – завихривающие лопатки;

5 – газовая кольцевая камера;

Природный

газ

Слайд 54СПОСОБЫ УМЕНЬШЕНИЯ

ВЫБРОСОВ NOx

Наиболее глубокое подавление образования оксидов азота возможно

при сочетании разных способов. Так, например, организация ступенчатого сжигания в

топке может сопровождаться частичной рециркуляцией газов.Слайд 55СПОСОБЫ УМЕНЬШЕНИЯ

ВЫБРОСОВ NOx

При сжигании газа и мазута удачным является

сочетание впрыска соды с рециркуляцией газов, причем при высокой нагрузке

котла целесообразно использование впрыска воды в зону горения (0,5–0,6 % от расхода перегретого пара), а при более низкой нагрузке – усиление рециркуляции газов.Конструктивно обеспечение впрыска воды значительно дешевле, чем рециркуляция газов, но при этом способе ниже КПД котла за счет увеличения потерь с уходящими газами (рост объема водяных паров в газах).

Слайд 581– вход запыленных газов;

2 – выход очищенных газов;

3 – сопла

для подачи воды в горловину трубы Вентури;

4-6 – конфузор, горловина

и диффузор коагулятора Вентури;7 – корпус каплеуловителя;

8 – подача воды для орошения стенок каплеуловителя;

9 – бункер каплеуловителя;

10 – гидрозатвор;

11 – подача пульпы в канал гидрозолоудаления

ТИПЫ ЗОЛОУЛОВИТЕЛЕЙ

Инерционные и мокрые золоуловители

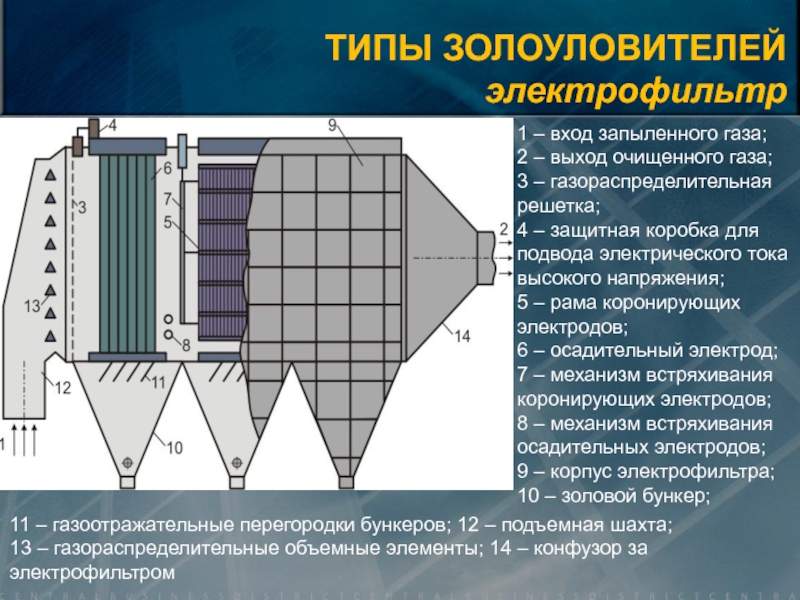

Слайд 59ТИПЫ ЗОЛОУЛОВИТЕЛЕЙ

электрофильтр

1 – вход запыленного газа;

2 – выход очищенного

газа;

3 – газораспределительная

решетка;

4 – защитная коробка для

подвода

электрического тока

высокого напряжения;

5 – рама коронирующих

электродов; 6 – осадительный электрод;

7 – механизм встряхивания коронирующих электродов;

8 – механизм встряхивания осадительных электродов;

9 – корпус электрофильтра;

10 – золовой бункер;

11 – газоотражательные перегородки бункеров; 12 – подъемная шахта;

13 – газораспределительные объемные элементы; 14 – конфузор за электрофильтром