Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Оборудование МС производства и ср-ва автоматизации

Содержание

- 1. Оборудование МС производства и ср-ва автоматизации

- 2. ЛитератураГузенков П.Г. Детали машин: Учеб. пособие для

- 3. Некоторые требования к оформлению проектаМинистерство образования и

- 4. Некоторые требования к оформлению проектаШтампыНа листе содержания

- 5. Разделы курсового проектаКинематический расчет коробок скоростейСиловой расчет

- 6. Проектный расчет Расчет зубчатых передачМетодика расчета зубчатых

- 7. Расчет зубчатых передач Выбор материала зубчатых колесСредне

- 8. Характеристики материалов зубчатых колес

- 9. Расчет зубчатых передач расчет допускаемых напряженийРасчет допускаемого

- 10. Расчет зубчатых передач расчет модуля зубчатых колесДля

- 11. Значения коэффициентов KFβ, KНβ для прямозубых колес

- 12. Значения коэффициентов KFV, KНV для прямозубых колес

- 13. Проверка прочности втулки ведущих шестерен базовой передачи

- 14. Проверка условия свободного переключения блоковНеобходимо гарантировать зазор

- 15. Проверочный расчет зубчатых передачРасчет проводят на выносливость

- 16. Расчет параметров зубчатых колесДиаметр делительной окружности:di=m·z, мм,где:

- 17. Расчет валов Основными критериями работоспособностивалов являются прочность

- 18. Расчет валовВ прямозубой передаче силу нормального давления

- 19. Допускаемые напряжения [σ]и для стальных валов

- 20. Уточнённый расчёт валаПостроение эпюр нагрузок на вал.Расстояния

- 21. Уточнённый расчёт валаДля опасного сечения вала рассчитывают

- 22. Расчет шпинделя на жесткостьПриближённый расчёт шпинделя сводится,

- 23. Расчет шпинделя на жесткость

- 24. Расчет шпинделя на жесткостьСхемы компоновки шпиндельных узлов

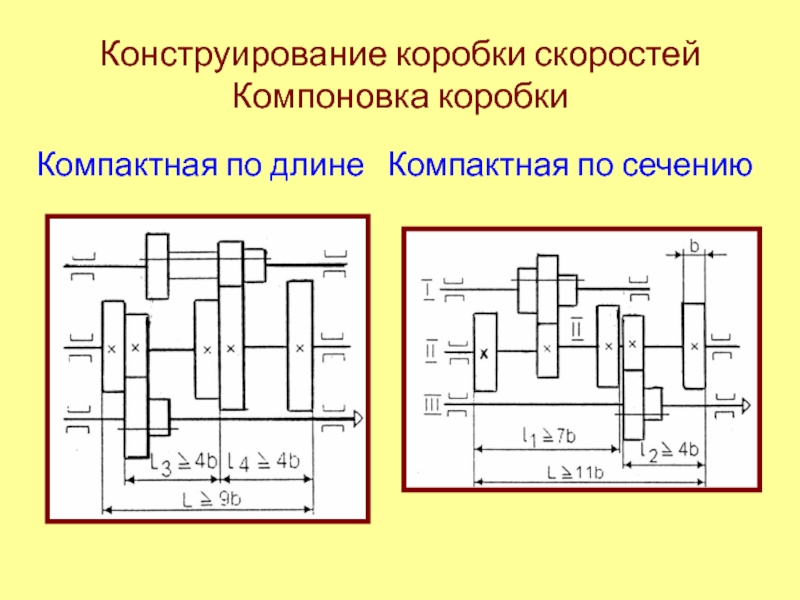

- 25. Конструирование коробки скоростей Компоновка коробкиКомпактная по длине Компактная по сечению

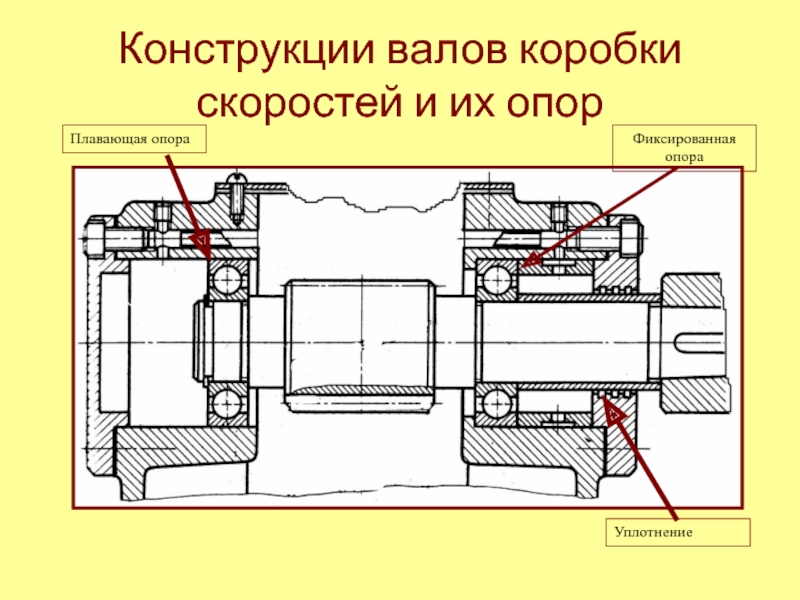

- 26. Конструкции валов коробки скоростей и их опорПлавающая опораФиксированная опораУплотнение

- 27. Способы закрепления внутреннего кольца подшипника на валу

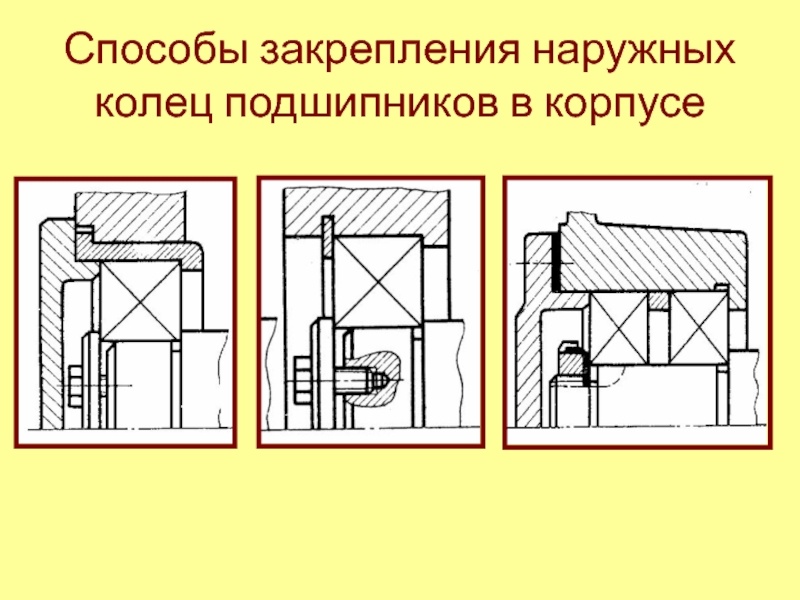

- 28. Способы закрепления наружных колец подшипников в корпусе

- 29. Конструирование входного вала

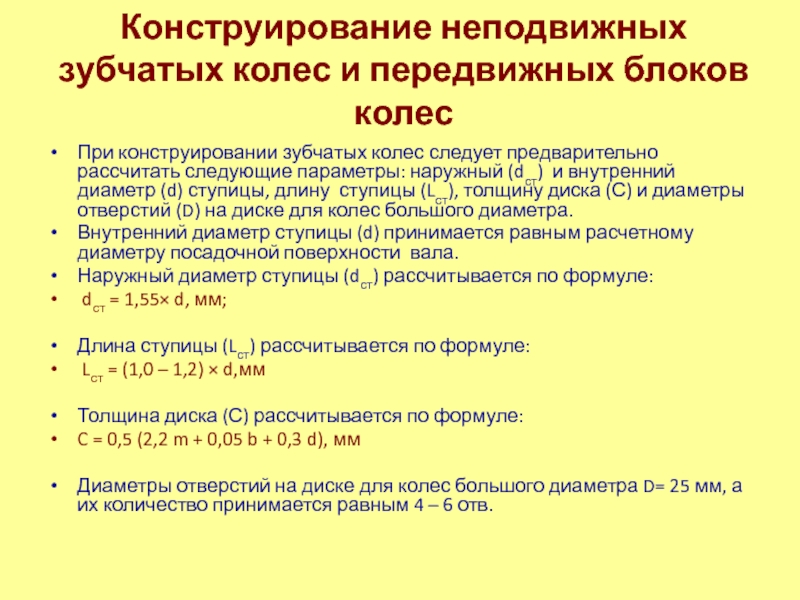

- 30. Конструирование неподвижных зубчатых колес и передвижных блоков

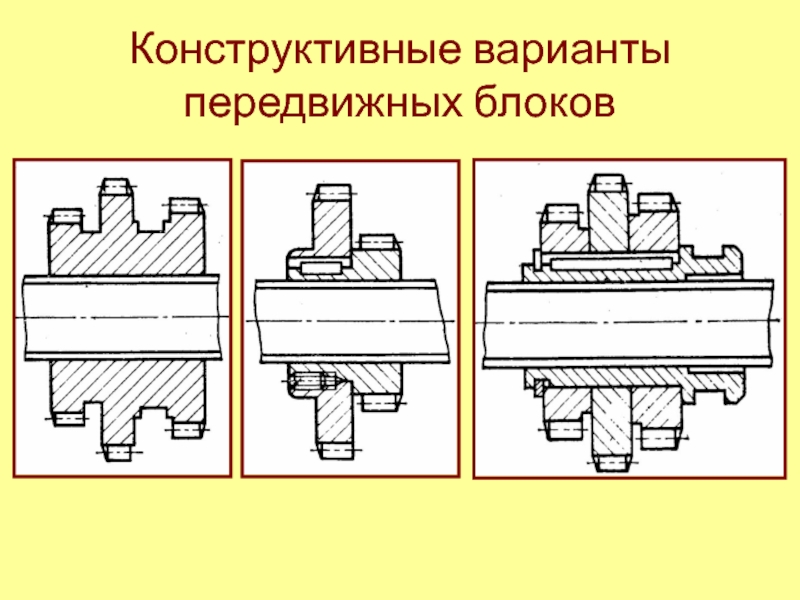

- 31. Конструктивные варианты передвижных блоков

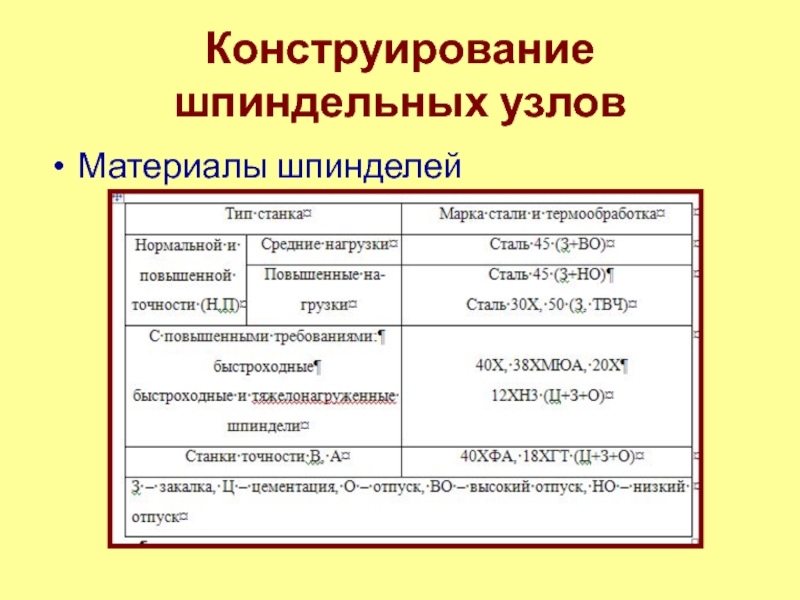

- 32. Конструирование шпиндельных узловМатериалы шпинделей

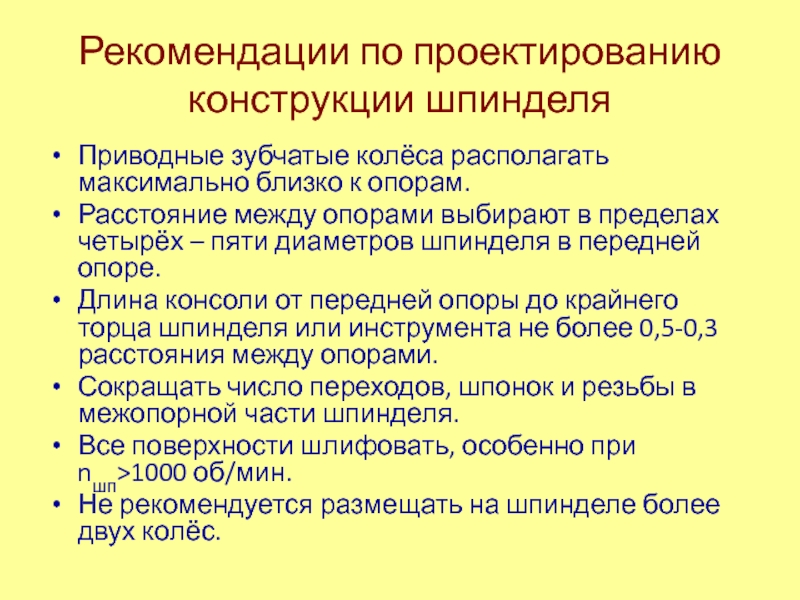

- 33. Рекомендации по проектированию конструкции шпинделяПриводные зубчатые колёса

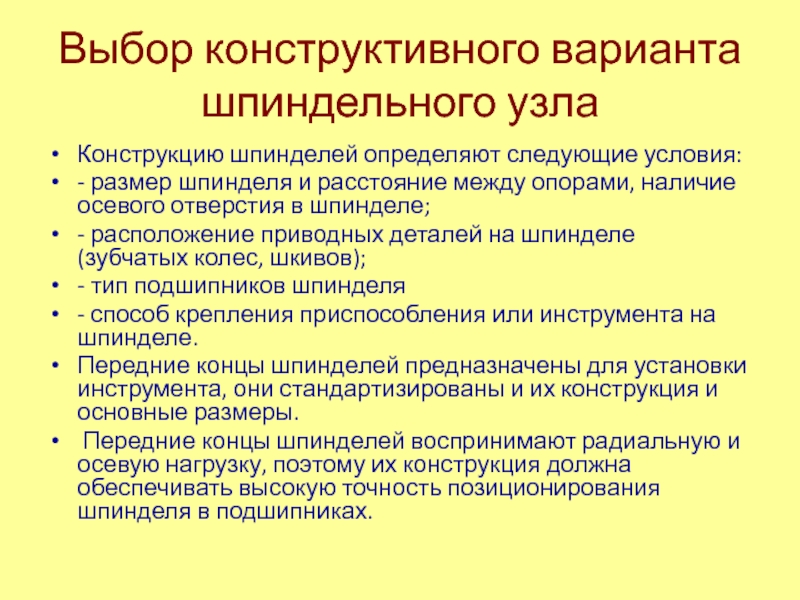

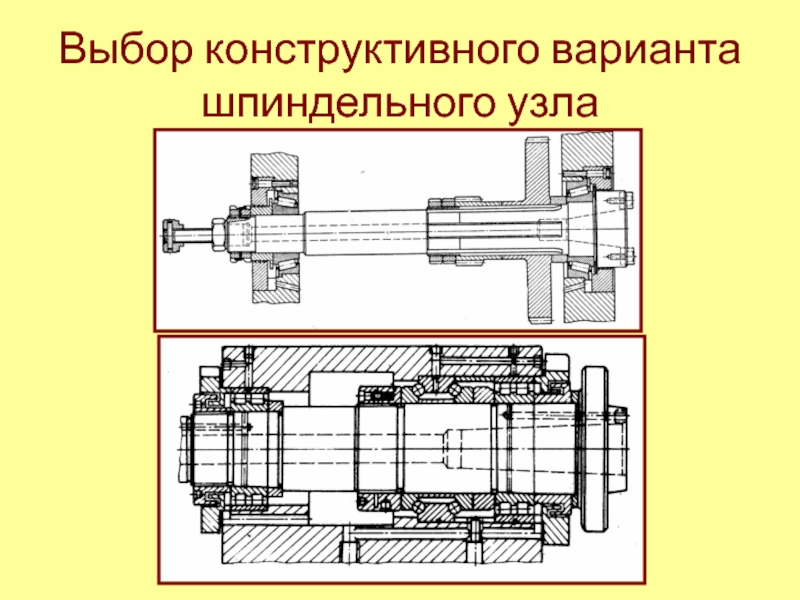

- 34. Выбор конструктивного варианта шпиндельного узлаКонструкцию шпинделей определяют

- 35. Выбор конструктивного варианта шпиндельного узла

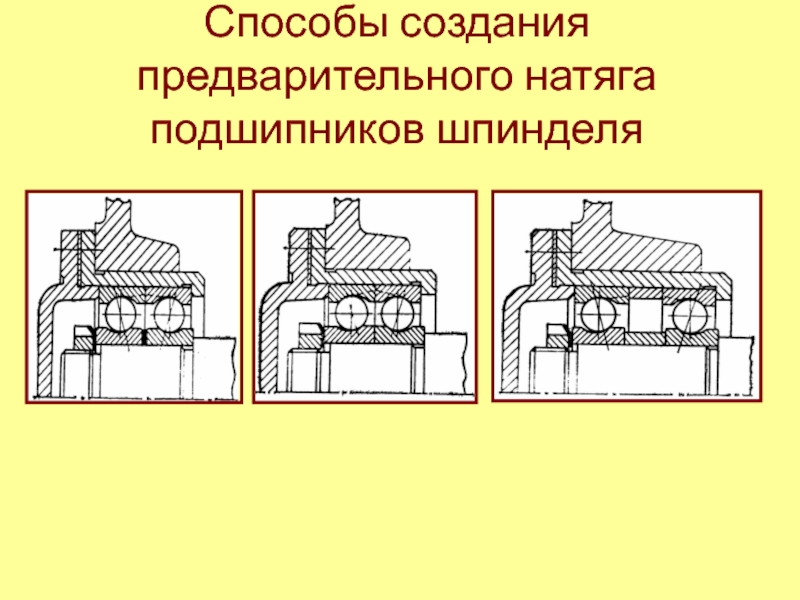

- 36. Способы создания предварительного натяга подшипников шпинделя

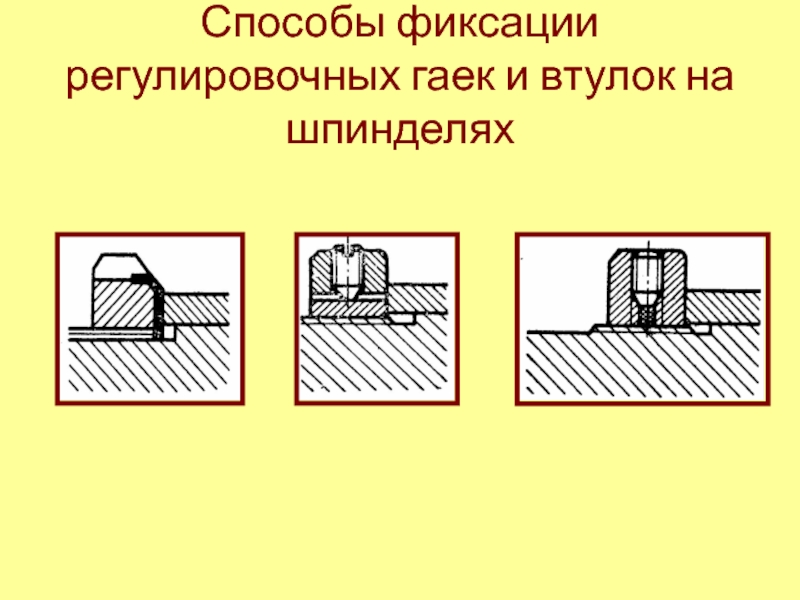

- 37. Способы фиксации регулировочных гаек и втулок на шпинделях

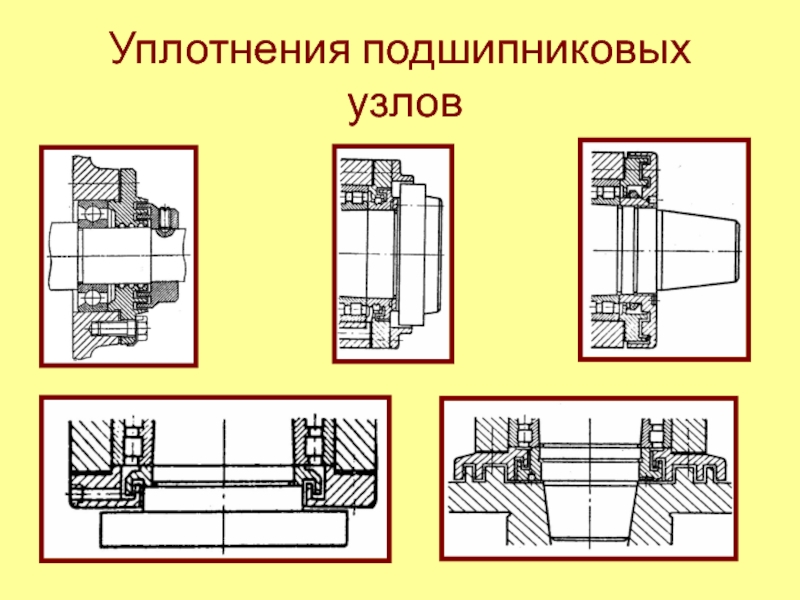

- 38. Уплотнения подшипниковых узловУплотнения шпиндельных узлов служат

- 39. Уплотнения подшипниковых узлов

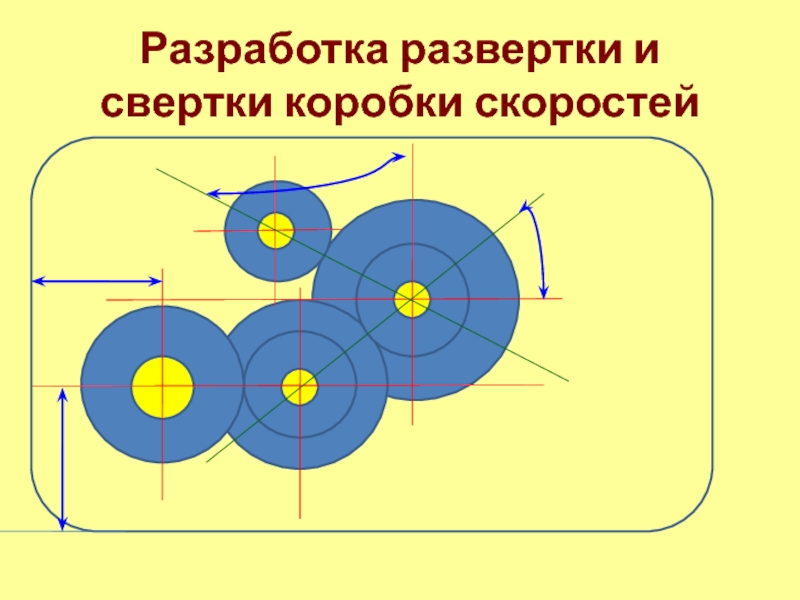

- 40. Разработка развертки и свертки коробки скоростей

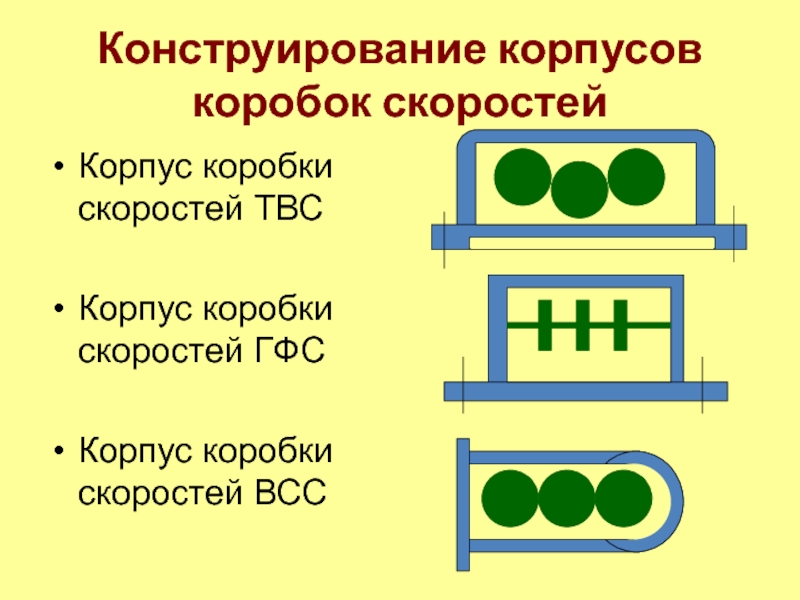

- 41. Конструирование корпусов коробок скоростейКорпус коробки скоростей ТВСКорпус коробки скоростей ГФСКорпус коробки скоростей ВСС

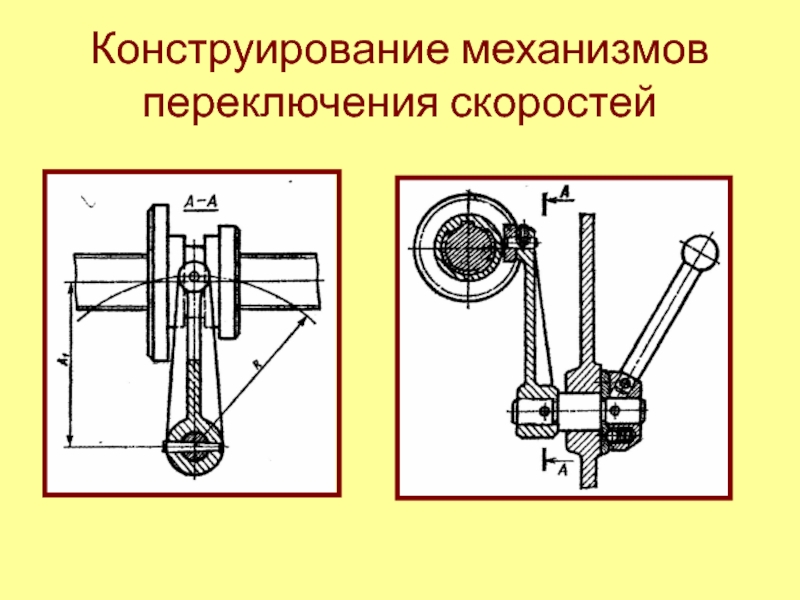

- 42. Конструирование механизмов переключения скоростей

- 43. Конструирование механизмов переключения скоростей

- 44. Конструирование механизмов переключения скоростей

- 45. Конструирование механизмов переключения скоростей

- 46. Конструирование механизмов переключения скоростей

- 47. Конструирование механизмов переключения скоростей

- 48. Конструирование механизмов переключения скоростей

- 49. Выбор систем смазки и конструирование смазочных устройствПоследовательная система смазки

- 50. Выбор систем смазки и конструирование смазочных устройствЦиркуляционная

- 51. Выбор систем смазки и конструирование смазочных устройствИмпульсная система смазки

- 52. Выбор систем смазки и конструирование смазочных устройствСмазка

- 53. Выбор систем смазки и конструирование смазочных устройствВид системы смазки на чертеже

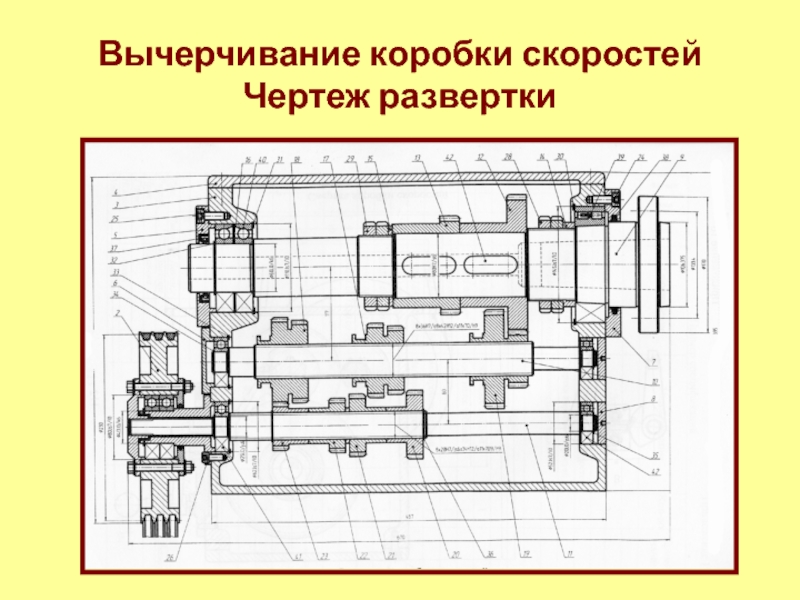

- 54. Вычерчивание коробки скоростей Чертеж развертки

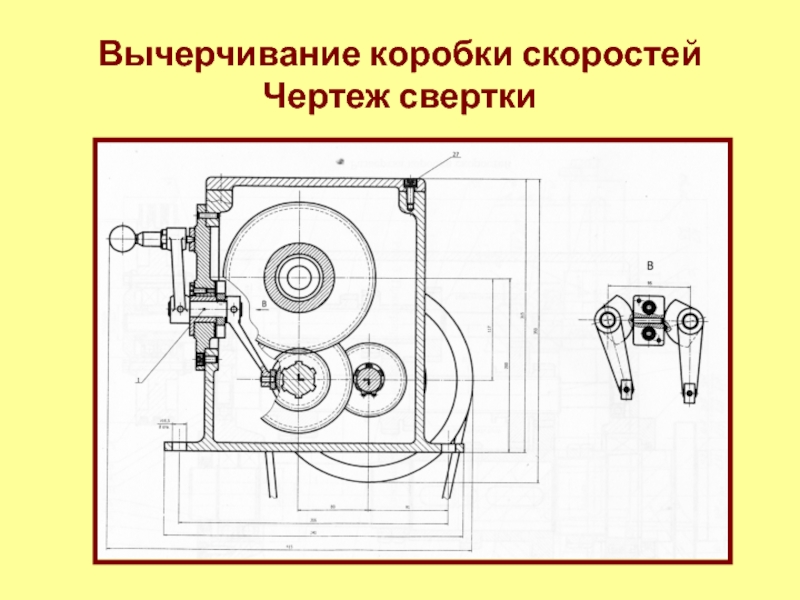

- 55. Вычерчивание коробки скоростей Чертеж свертки

- 56. Вычерчивание коробки скоростейНа обоих чертежах коробки скоростей

- 57. Вычерчивание коробки скоростейЧертеж развертки коробки скоростей должен

- 58. Скачать презентанцию

ЛитератураГузенков П.Г. Детали машин: Учеб. пособие для студентов вузов. – 3-е изд., перераб. и доп. – М.: Высш. школа, 1982. – 351 с., ил.Детали и механизмы металлорежущих станков // Под. ред.

Слайды и текст этой презентации

Слайд 1Оборудование механосборочного производства и средства автоматизации.

Проектирование коробок скоростей

Установочные лекции

Лекции

5, 6,7

Слайд 2Литература

Гузенков П.Г. Детали машин: Учеб. пособие для студентов вузов. –

3-е изд., перераб. и доп. – М.: Высш. школа, 1982.

– 351 с., ил.Детали и механизмы металлорежущих станков // Под. ред. Д.Н. Решетова. Т2. М.: Машиностроение, 1972. – 520 с.

Детали машин: атлас конструкций. Учеб. пособ. для вузов / Под ред. Д.Н. Решетова, М.: Машиностроение, 1979. – 367 с.

Дунаев П.Ф. Конструирование узлов и деталей машин: Учеб. пособие для вузов. – 3-е изд., перераб. и доп. – М.: Высш. школа, 1978. – 352 с., ил.

Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. Пособие для машиностроит. спец. техникумов. – 2-е изд., перераб. и доп. – Высш. шк., 1990. – 399 с., ил.

Кочергин А.И. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. пособ. для вузов.- Мн.: Выш. Шк., 1991.- 382 с.

Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1988. 416 с.: ил.

Орликов М.Л., Федоренко И.Г., Шишкин В.Н. Металлорежущие станки. Курсовое и дипломное проектирование: учеб. пособ. – К.: Вища шк, 1987. – 152 с.

Проников А.С. Расчет и конструирование металлорежущих станков.М.: Высш. шк., 1968 - 431 с.

Тарзиманов Г.А. Проектирование металлорежущих станков. – М.: Машиностроение, 1980. – 288 с.

11.Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособ. для техникумов. – М.: Высш. шк., 1991 – 432 с.

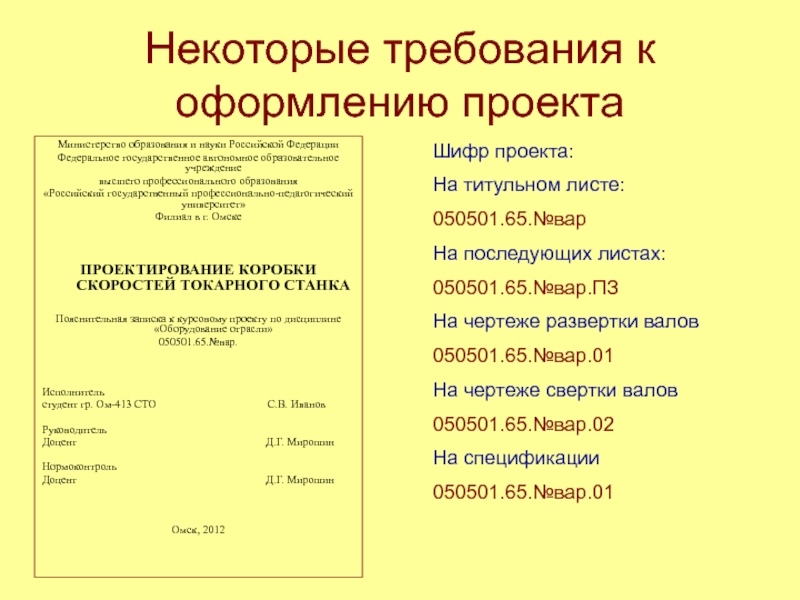

Слайд 3Некоторые требования к оформлению проекта

Министерство образования и науки Российской Федерации

Федеральное

государственное автономное образовательное учреждение

высшего профессионального образования

«Российский государственный профессионально-педагогический университет»

Филиал

в г. ОмскеПРОЕКТИРОВАНИЕ КОРОБКИ СКОРОСТЕЙ ТОКАРНОГО СТАНКА

Пояснительная записка к курсовому проекту по дисциплине «Оборудование отрасли»

050501.65.№вар.

Исполнитель

студент гр. Ом-413 СТО С.В. Иванов

Руководитель

Доцент Д.Г. Мирошин

Нормоконтроль

Доцент Д.Г. Мирошин

Омск, 2012

Шифр проекта:

На титульном листе:

050501.65.№вар

На последующих листах:

050501.65.№вар.ПЗ

На чертеже развертки валов

050501.65.№вар.01

На чертеже свертки валов

050501.65.№вар.02

На спецификации

050501.65.№вар.01

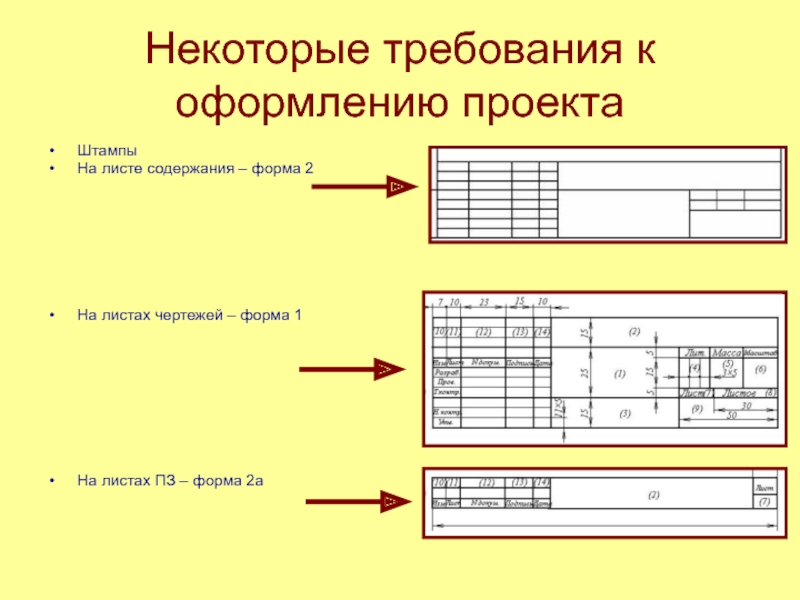

Слайд 4Некоторые требования к оформлению проекта

Штампы

На листе содержания – форма 2

На

листах чертежей – форма 1

На листах ПЗ – форма 2а

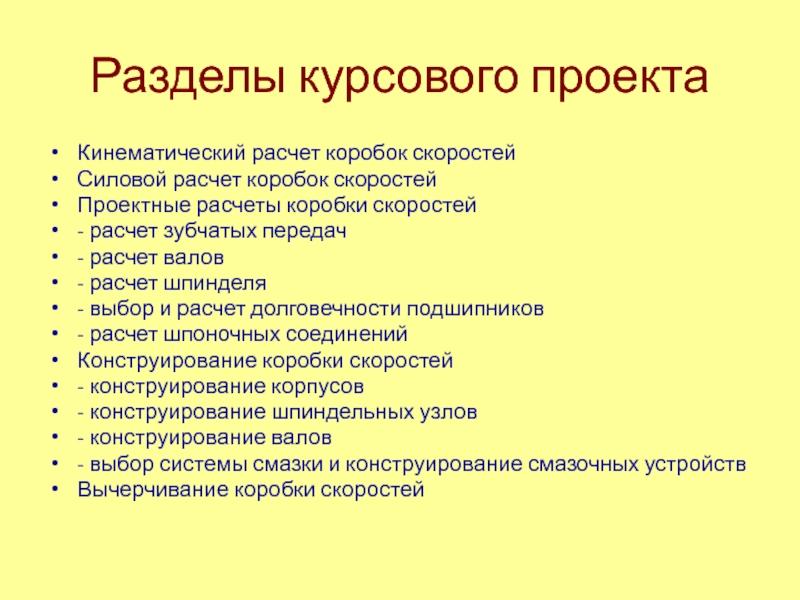

Слайд 5Разделы курсового проекта

Кинематический расчет коробок скоростей

Силовой расчет коробок скоростей

Проектные расчеты

коробки скоростей

- расчет зубчатых передач

- расчет валов

- расчет шпинделя

- выбор

и расчет долговечности подшипников- расчет шпоночных соединений

Конструирование коробки скоростей

- конструирование корпусов

- конструирование шпиндельных узлов

- конструирование валов

- выбор системы смазки и конструирование смазочных устройств

Вычерчивание коробки скоростей

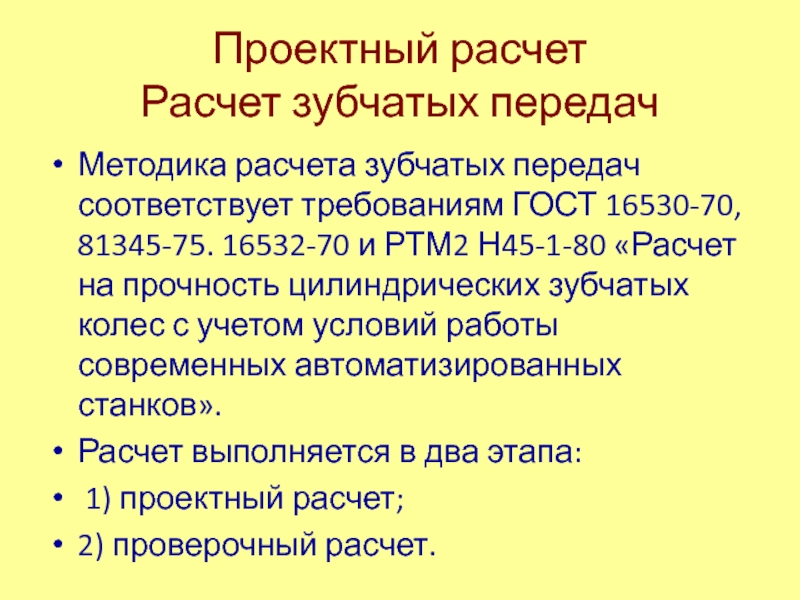

Слайд 6Проектный расчет

Расчет зубчатых передач

Методика расчета зубчатых передач соответствует требованиям ГОСТ

16530-70, 81345-75. 16532-70 и РТМ2 Н45-1-80 «Расчет на прочность цилиндрических

зубчатых колес с учетом условий работы современных автоматизированных станков».Расчет выполняется в два этапа:

1) проектный расчет;

2) проверочный расчет.

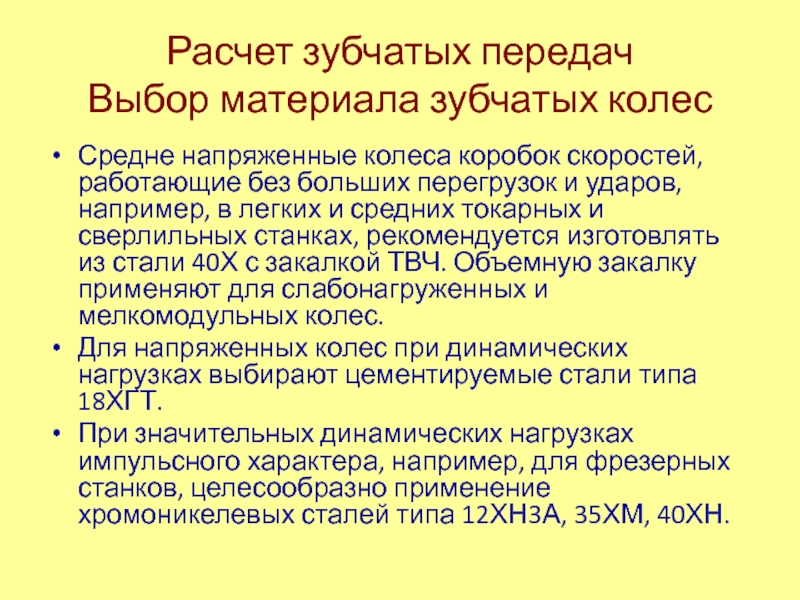

Слайд 7Расчет зубчатых передач

Выбор материала зубчатых колес

Средне напряженные колеса коробок скоростей,

работающие без больших перегрузок и ударов, например, в легких и

средних токарных и сверлильных станках, рекомендуется изготовлять из стали 40Х с закалкой ТВЧ. Объемную закалку применяют для слабонагруженных и мелкомодульных колес.Для напряженных колес при динамических нагрузках выбирают цементируемые стали типа 18ХГТ.

При значительных динамических нагрузках импульсного характера, например, для фрезерных станков, целесообразно применение хромоникелевых сталей типа 12ХН3А, 35ХМ, 40ХН.

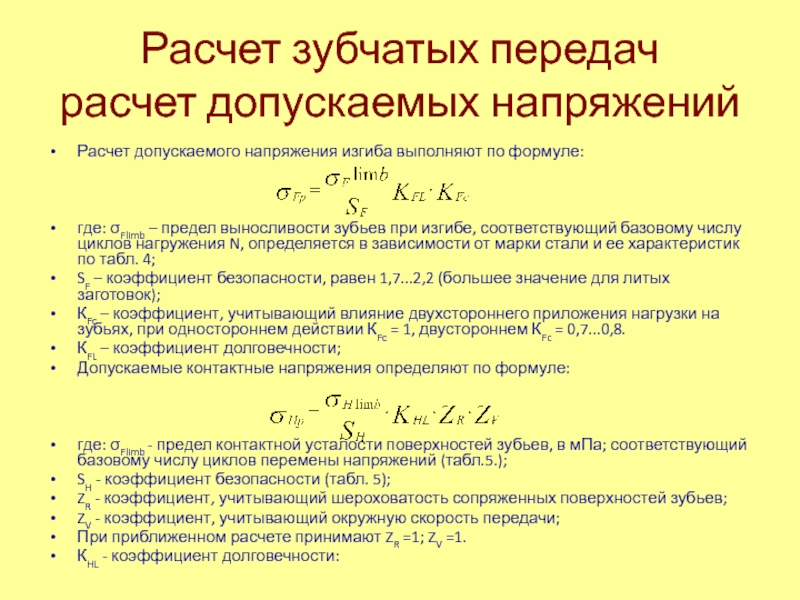

Слайд 9Расчет зубчатых передач

расчет допускаемых напряжений

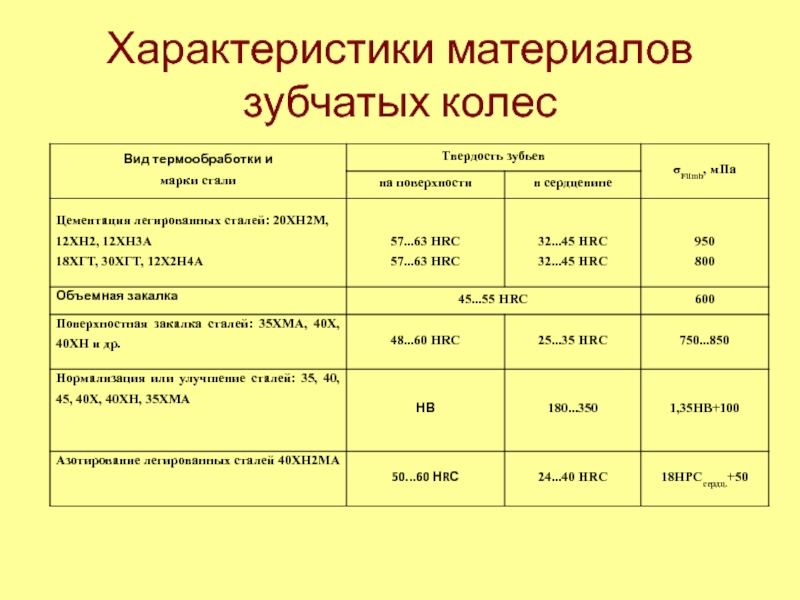

Расчет допускаемого напряжения изгиба выполняют по

формуле:

где: σFlimb – предел выносливости зубьев при изгибе, соответствующий базовому

числу циклов нагружения N, определяется в зависимости от марки стали и ее характеристик по табл. 4;SF – коэффициент безопасности, равен 1,7...2,2 (большее значение для литых заготовок);

КFc – коэффициент, учитывающий влияние двухстороннего приложения нагрузки на зубьях, при одностороннем действии КFc = 1, двустороннем КFc = 0,7...0,8.

КFL – коэффициент долговечности;

Допускаемые контактные напряжения определяют по формуле:

где: σFlimb - предел контактной усталости поверхностей зубьев, в мПа; соответствующий базовому числу циклов перемены напряжений (табл.5.);

SH - коэффициент безопасности (табл. 5);

ZR - коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

ZV - коэффициент, учитывающий окружную скорость передачи;

При приближенном расчете принимают ZR =1; ZV =1.

КHL - коэффициент долговечности:

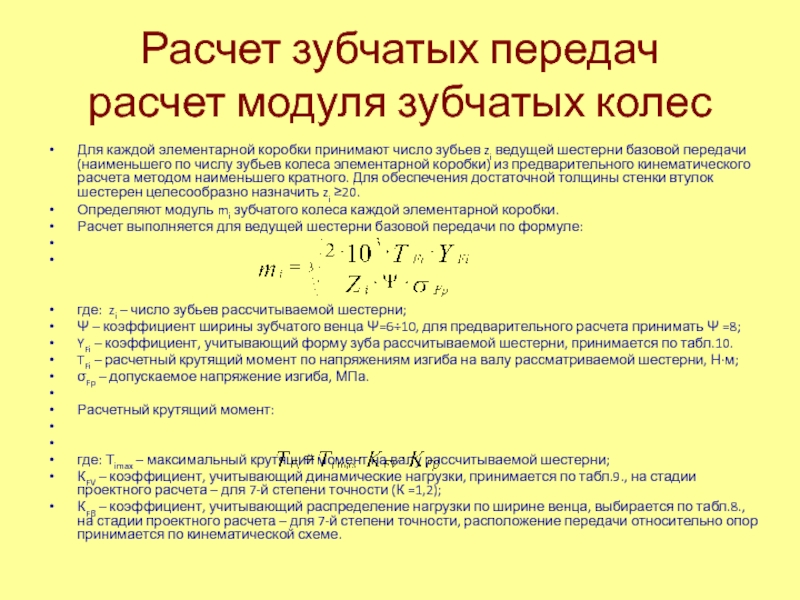

Слайд 10Расчет зубчатых передач

расчет модуля зубчатых колес

Для каждой элементарной коробки принимают

число зубьев zi ведущей шестерни базовой передачи (наименьшего по числу

зубьев колеса элементарной коробки) из предварительного кинематического расчета методом наименьшего кратного. Для обеспечения достаточной толщины стенки втулок шестерен целесообразно назначить zi ≥20.Определяют модуль mi зубчатого колеса каждой элементарной коробки.

Расчет выполняется для ведущей шестерни базовой передачи по формуле:

где: zi – число зубьев рассчитываемой шестерни;

Ψ – коэффициент ширины зубчатого венца Ψ=6÷10, для предварительного расчета принимать Ψ =8;

YFi – коэффициент, учитывающий форму зуба рассчитываемой шестерни, принимается по табл.10.

TFi – расчетный крутящий момент по напряжениям изгиба на валу рассматриваемой шестерни, Н·м;

σFp – допускаемое напряжение изгиба, МПа.

Расчетный крутящий момент:

где: Тimax – максимальный крутящий момент на валу рассчитываемой шестерни;

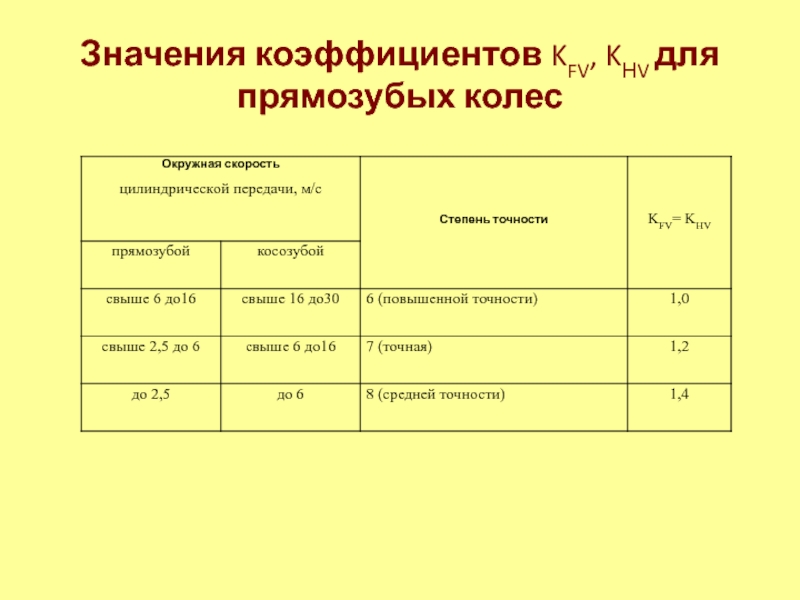

КFV – коэффициент, учитывающий динамические нагрузки, принимается по табл.9., на стадии проектного расчета – для 7-й степени точности (К =1,2);

КFβ – коэффициент, учитывающий распределение нагрузки по ширине венца, выбирается по табл.8., на стадии проектного расчета – для 7-й степени точности, расположение передачи относительно опор принимается по кинематической схеме.

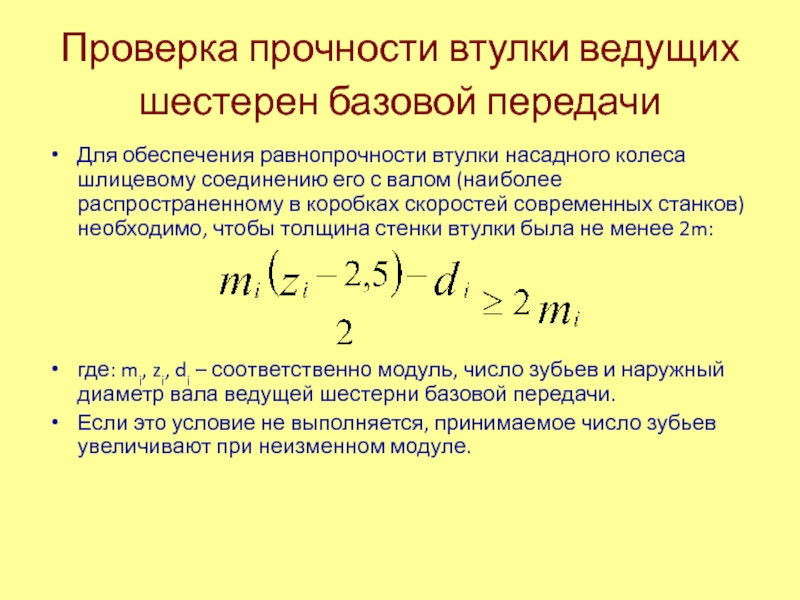

Слайд 13Проверка прочности втулки ведущих шестерен базовой передачи

Для обеспечения равнопрочности

втулки насадного колеса шлицевому соединению его с валом (наиболее распространенному

в коробках скоростей современных станков) необходимо, чтобы толщина стенки втулки была не менее 2m:где: mi, zi, di – соответственно модуль, число зубьев и наружный диаметр вала ведущей шестерни базовой передачи.

Если это условие не выполняется, принимаемое число зубьев увеличивают при неизменном модуле.

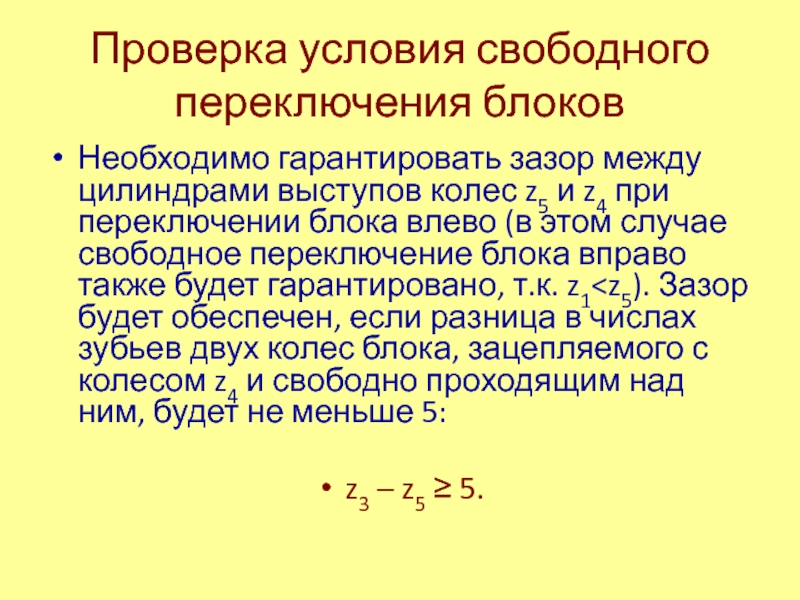

Слайд 14Проверка условия свободного переключения блоков

Необходимо гарантировать зазор между цилиндрами выступов

колес z5 и z4 при переключении блока влево (в этом

случае свободное переключение блока вправо также будет гарантировано, т.к. z1z3 – z5 ≥ 5.

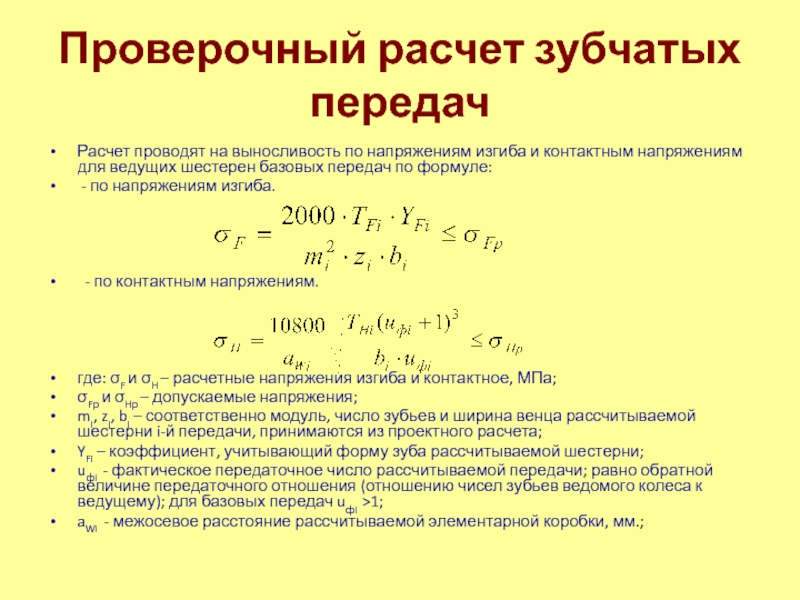

Слайд 15Проверочный расчет зубчатых передач

Расчет проводят на выносливость по напряжениям изгиба

и контактным напряжениям для ведущих шестерен базовых передач по формуле:

- по напряжениям изгиба.- по контактным напряжениям.

где: σF и σH – расчетные напряжения изгиба и контактное, МПа;

σFр и σHр – допускаемые напряжения;

mi, zi, bi – соответственно модуль, число зубьев и ширина венца рассчитываемой шестерни i-й передачи, принимаются из проектного расчета;

YFi – коэффициент, учитывающий форму зуба рассчитываемой шестерни;

uфi - фактическое передаточное число рассчитываемой передачи; равно обратной величине передаточного отношения (отношению чисел зубьев ведомого колеса к ведущему); для базовых передач uфi >1;

aWi - межосевое расстояние рассчитываемой элементарной коробки, мм.;

Слайд 16Расчет параметров зубчатых колес

Диаметр делительной окружности:

di=m·z, мм,

где: m, мм –

стандартный модуль;

zi – число зубьев

Диаметр

окружности выступов:da=di+2m, мм

Диаметр окружности впадин:

df=di+2,5m, мм

Ширина венца колеса:

bw= ψ·m, мм,

где: ψ=6…10 – коэффициент ширины зуба (п.4.3.1).

Межосевое расстояние определяется для каждой пары валов по формуле:

где: dш, dк – делительные диаметры шестерни и колеса, мм

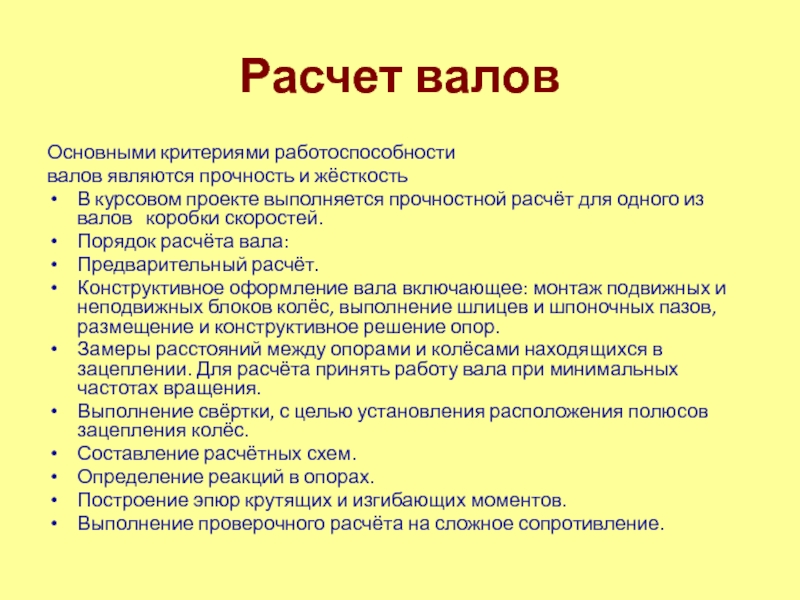

Слайд 17Расчет валов

Основными критериями работоспособности

валов являются прочность и жёсткость

В курсовом

проекте выполняется прочностной расчёт для одного из валов коробки

скоростей.Порядок расчёта вала:

Предварительный расчёт.

Конструктивное оформление вала включающее: монтаж подвижных и неподвижных блоков колёс, выполнение шлицев и шпоночных пазов, размещение и конструктивное решение опор.

Замеры расстояний между опорами и колёсами находящихся в зацеплении. Для расчёта принять работу вала при минимальных частотах вращения.

Выполнение свёртки, с целью установления расположения полюсов зацепления колёс.

Составление расчётных схем.

Определение реакций в опорах.

Построение эпюр крутящих и изгибающих моментов.

Выполнение проверочного расчёта на сложное сопротивление.

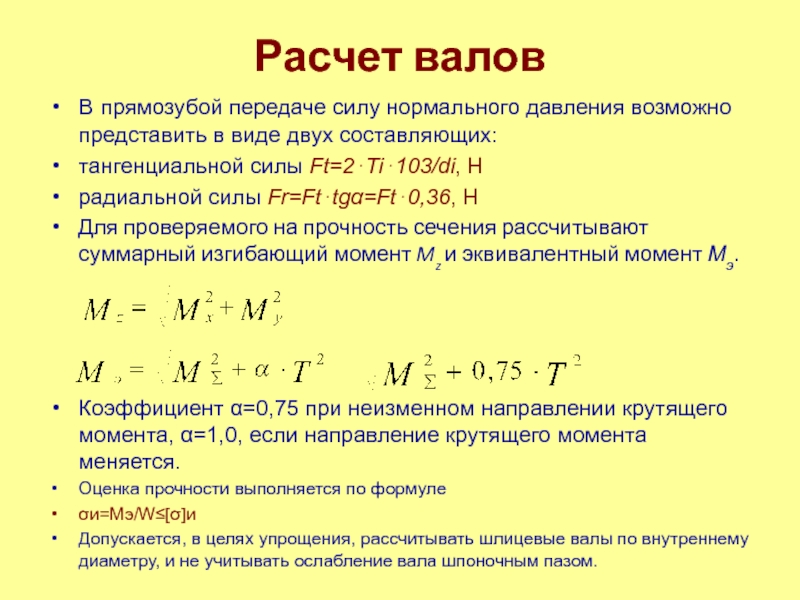

Слайд 18Расчет валов

В прямозубой передаче силу нормального давления возможно представить в

виде двух составляющих:

тангенциальной силы Ft=2⋅Ti⋅103/di, H

радиальной силы Fr=Ft⋅tgα=Ft⋅0,36, H

Для проверяемого

на прочность сечения рассчитывают суммарный изгибающий момент Mz и эквивалентный момент Мэ.Коэффициент α=0,75 при неизменном направлении крутящего момента, α=1,0, если направление крутящего момента меняется.

Оценка прочности выполняется по формуле

σи=Мэ/W≤[σ]и

Допускается, в целях упрощения, рассчитывать шлицевые валы по внутреннему диаметру, и не учитывать ослабление вала шпоночным пазом.

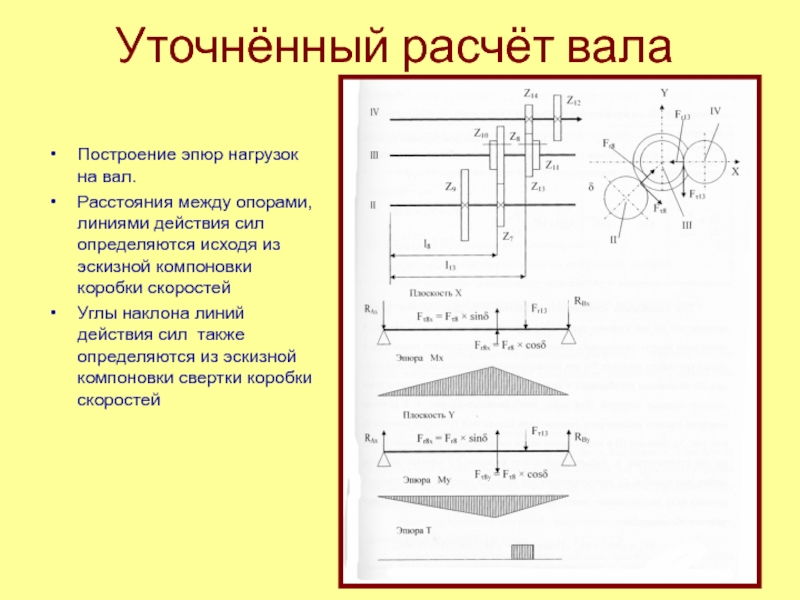

Слайд 20Уточнённый расчёт вала

Построение эпюр нагрузок на вал.

Расстояния между опорами, линиями

действия сил определяются исходя из эскизной компоновки коробки скоростей

Углы наклона

линий действия сил также определяются из эскизной компоновки свертки коробки скоростейСлайд 21Уточнённый расчёт вала

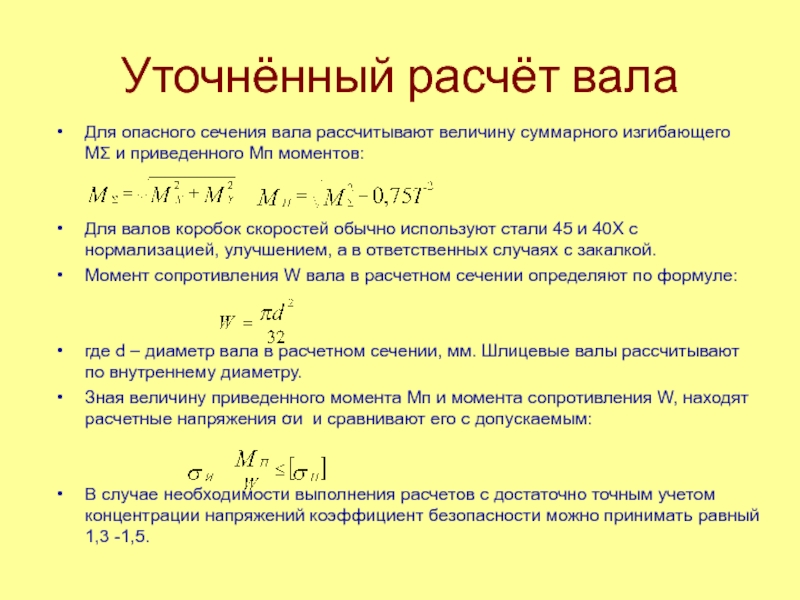

Для опасного сечения вала рассчитывают величину суммарного изгибающего

МΣ и приведенного Мп моментов:

Для валов коробок скоростей обычно используют

стали 45 и 40Х с нормализацией, улучшением, а в ответственных случаях с закалкой. Момент сопротивления W вала в расчетном сечении определяют по формуле:

где d – диаметр вала в расчетном сечении, мм. Шлицевые валы рассчитывают по внутреннему диаметру.

Зная величину приведенного момента Мп и момента сопротивления W, находят расчетные напряжения σи и сравнивают его с допускаемым:

В случае необходимости выполнения расчетов с достаточно точным учетом концентрации напряжений коэффициент безопасности можно принимать равный 1,3 -1,5.

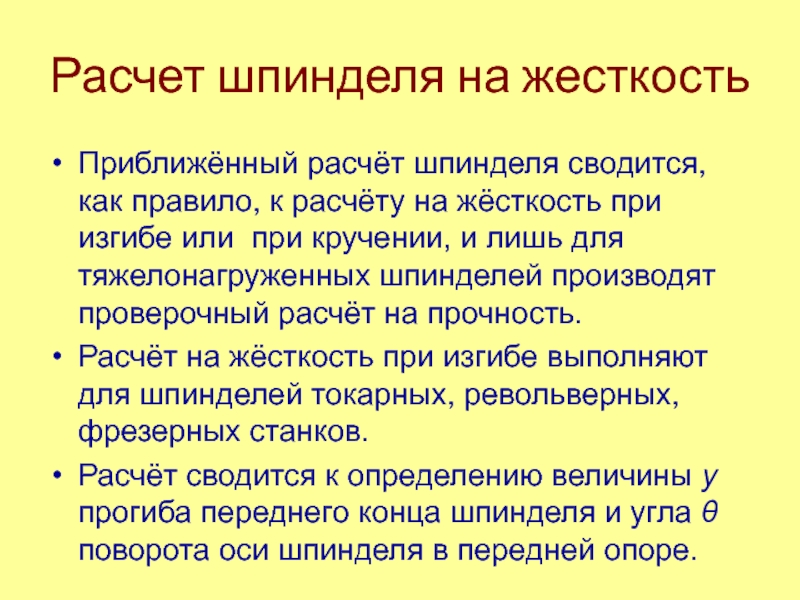

Слайд 22Расчет шпинделя на жесткость

Приближённый расчёт шпинделя сводится, как правило, к

расчёту на жёсткость при изгибе или при кручении, и лишь

для тяжелонагруженных шпинделей производят проверочный расчёт на прочность.Расчёт на жёсткость при изгибе выполняют для шпинделей токарных, револьверных, фрезерных станков.

Расчёт сводится к определению величины y прогиба переднего конца шпинделя и угла θ поворота оси шпинделя в передней опоре.

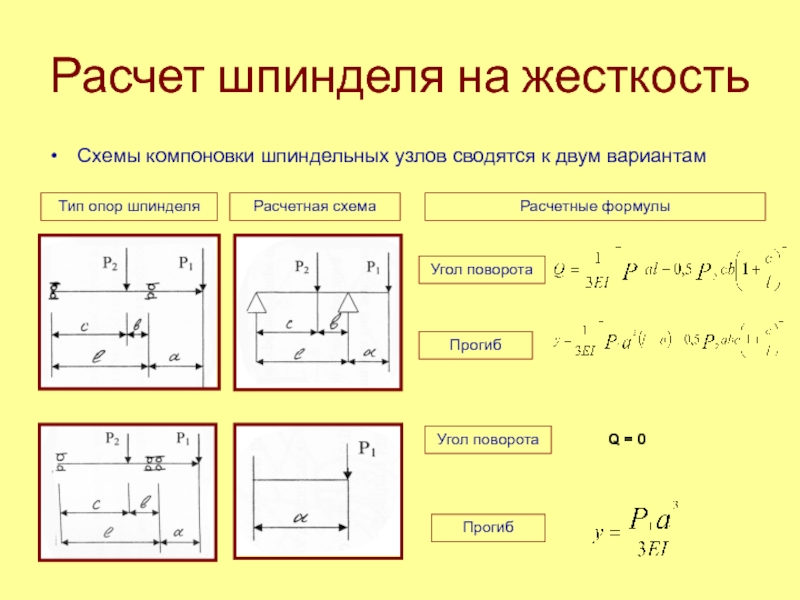

Слайд 24Расчет шпинделя на жесткость

Схемы компоновки шпиндельных узлов сводятся к двум

вариантам

Тип опор шпинделя

Расчетная схема

Расчетные формулы

Угол поворота

Прогиб

Угол поворота

Прогиб

Q = 0

Слайд 25Конструирование коробки скоростей

Компоновка коробки

Компактная по длине Компактная по сечению

Слайд 30Конструирование неподвижных зубчатых колес и передвижных блоков колес

При конструировании зубчатых

колес следует предварительно рассчитать следующие параметры: наружный (dст) и внутренний

диаметр (d) ступицы, длину ступицы (Lст), толщину диска (С) и диаметры отверстий (D) на диске для колес большого диаметра.Внутренний диаметр ступицы (d) принимается равным расчетному диаметру посадочной поверхности вала.

Наружный диаметр ступицы (dст) рассчитывается по формуле:

dст = 1,55× d, мм;

Длина ступицы (Lст) рассчитывается по формуле:

Lст = (1,0 – 1,2) × d,мм

Толщина диска (С) рассчитывается по формуле:

C = 0,5 (2,2 m + 0,05 b + 0,3 d), мм

Диаметры отверстий на диске для колес большого диаметра D= 25 мм, а их количество принимается равным 4 – 6 отв.

Слайд 33Рекомендации по проектированию конструкции шпинделя

Приводные зубчатые колёса располагать максимально близко

к опорам.

Расстояние между опорами выбирают в пределах четырёх – пяти

диаметров шпинделя в передней опоре.Длина консоли от передней опоры до крайнего торца шпинделя или инструмента не более 0,5-0,3 расстояния между опорами.

Сокращать число переходов, шпонок и резьбы в межопорной части шпинделя.

Все поверхности шлифовать, особенно при nшп>1000 об/мин.

Не рекомендуется размещать на шпинделе более двух колёс.

Слайд 34Выбор конструктивного варианта шпиндельного узла

Конструкцию шпинделей определяют следующие условия:

- размер

шпинделя и расстояние между опорами, наличие осевого отверстия в шпинделе;

-

расположение приводных деталей на шпинделе (зубчатых колес, шкивов);- тип подшипников шпинделя

- способ крепления приспособления или инструмента на шпинделе.

Передние концы шпинделей предназначены для установки инструмента, они стандартизированы и их конструкция и основные размеры.

Передние концы шпинделей воспринимают радиальную и осевую нагрузку, поэтому их конструкция должна обеспечивать высокую точность позиционирования шпинделя в подшипниках.

Слайд 38Уплотнения подшипниковых

узлов

Уплотнения шпиндельных узлов служат для того, чтобы защищать

подшипники шпинделя от проникновения грязи, пыли и влаги, а также

для препятствия вытеканию смазки из подшипника.У быстроходных шпинделей устраивают исключительно бесконтактные уплотнения. Лабиринтные уплотнения являются в большинстве случаев достаточно эффективными. Для надежной их работы желательно, чтобы радиальный зазор в уплотнении не был больше 0,2—0,3 мм. В шпиндельных узлах, работающих в тяжелых (по загрязнению) условиях, лабиринты заполняют консистентной смазкой

Слайд 41Конструирование корпусов коробок скоростей

Корпус коробки скоростей ТВС

Корпус коробки скоростей ГФС

Корпус

коробки скоростей ВСС

Слайд 50Выбор систем смазки и конструирование смазочных устройств

Циркуляционная смазка применяется в

первую очередь для шпиндельных узлов, работающих при напряженных режимах (значительные

числа оборотов, высокие нагрузки). Циркуляционная система смазки включает в себя систему охлаждения смазки. В большинстве станков система циркуляционной смазки — общая для шпинделя и коробок скоростей. Поскольку радиально-упорные подшипники (шариковые и роликовые) производят насосное действие, смазку следует подавать в зону всасывания. При выходе смазки из нижнего подшипника она поступает в ванну с хорошим уплотнением.Капельная смазка. Дозировка объема поступающей в подшипник смазки осуществляется с помощью игольчатых капельных или фитильных капельных масленок. При капельной смазке тепловыделение в подшипниках невелико и поэтому ее широко применяют для смазки цилиндророликовых подшипников шпиндельных узлов. При капельной смазке масло из подшипника обычно стекает в общую систему смазки станка и для смазки подшипников шпинделя повторно не используется.

Слайд 52Выбор систем смазки и конструирование смазочных устройств

Смазка масляным туманом. Достоинства

этой смазки заключаются в том что в подшипники подается малое

количество смазки, осуществляется интенсивное охлаждение подшипника сжатым воздухом, избыточное давление воздуха в подшипнике препятствует проникновению в подшипники внешнего загрязнения, подшипники постоянно и равномерно обеспечиваются смазкой. Масляный туман образуется с помощью специальных приборов — туманообразователей.Смазка впрыскиванием. Для смазки подшипников, работающих в особо напряженных условиях (очень высокие числа оборотов, высокие температуры), применяется смазка впрыскиванием.

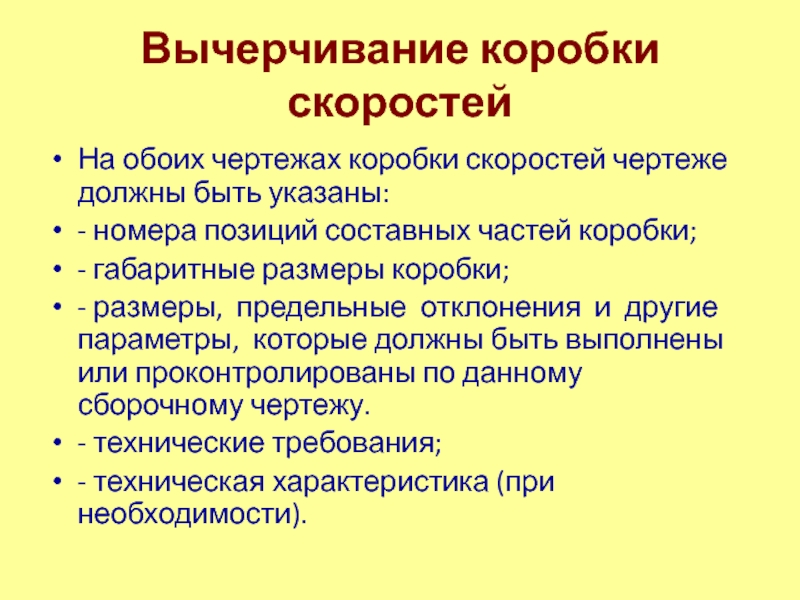

Слайд 56Вычерчивание коробки скоростей

На обоих чертежах коробки скоростей чертеже должны быть

указаны:

- номера позиций составных частей коробки;

- габаритные размеры коробки;

- размеры,

предельные отклонения и другие параметры, которые должны быть выполнены или проконтролированы по данному сборочному чертежу. - технические требования;

- техническая характеристика (при необходимости).

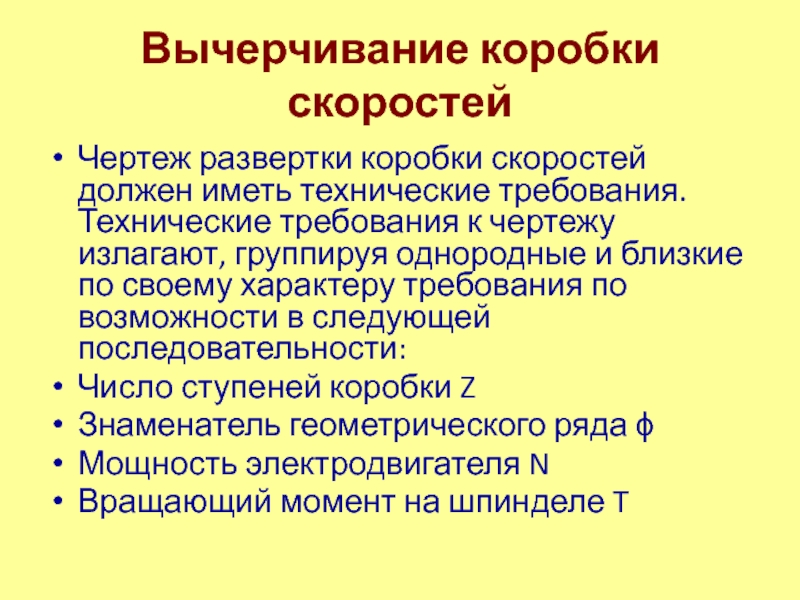

Слайд 57Вычерчивание коробки скоростей

Чертеж развертки коробки скоростей должен иметь технические требования.

Технические требования к чертежу излагают, группируя однородные и близкие по

своему характеру требования по возможности в следующей последовательности:Число ступеней коробки Z

Знаменатель геометрического ряда ϕ

Мощность электродвигателя N

Вращающий момент на шпинделе T

![Оборудование МС производства и ср-ва автоматизации Допускаемые напряжения [σ]и для стальных валов Допускаемые напряжения [σ]и для стальных валов](/img/thumbs/4b99ca16153f6be6a1da4149e447846b-800x.jpg)