Слайд 1Основы индукционных технологий

Слайд 2Введение

Технологии индукционного нагрева

Диапазоны мощностей, времен нагрева и частот

Выбор частоты

при закалке

Распределение температуры при нагреве

Изменение параметров в процессе нагрева

Электродинамические силы

Заключение

Содержание

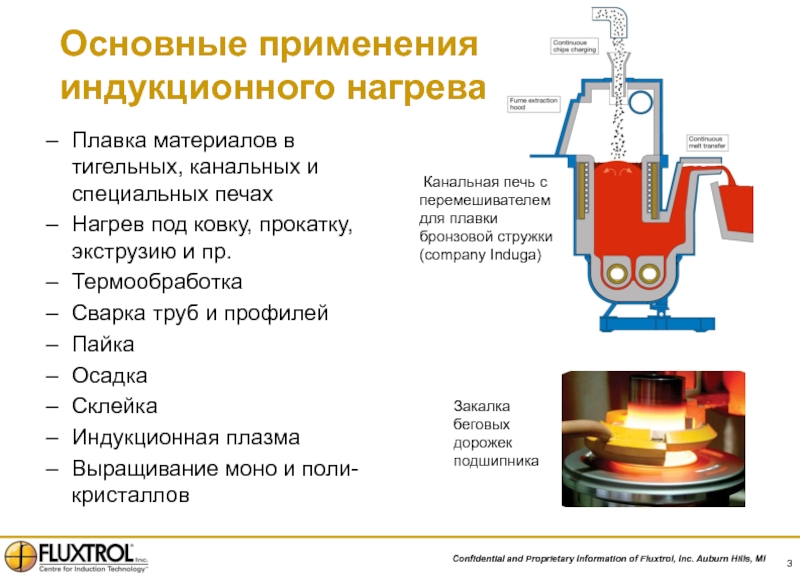

Слайд 3Основные применения индукционного нагрева

Плавка материалов в тигельных, канальных и специальных

печах

Нагрев под ковку, прокатку, экструзию и пр.

Термообработка

Сварка труб

и профилей

Пайка

Осадка

Склейка

Индукционная плазма

Выращивание моно и поли-кристаллов

Канальная печь с перемешивателем для плавки бронзовой стружки (company Induga)

Закалка беговых дорожек подшипника

Слайд 4Линия нагрева круглого проката

Диаметр проката

100-150 мм

Конечная температура

1200 Ц

Мощность

линии

12000 кВт

Произв-ть

37 тн/час

Частота

100-500 Гц

Courtesy AjaxTocco Magnethermic

Слайд 5Закалка больших поворотных колец

Большие кольца используются в поворотных механизмах башенных

кранов, платформ и пр.

Диаметр колец достигает 5 м

Закалке подлежат беговые

дорожки подшипников и зубья на наружной или внутренней поверхности

Закалка производится индукционным сканированием

Время сканирования может превышать 1 час

Стойкость индукторов является одной из проблем

Имеются схемы закалки двумя индукторами, чтобы избежать незакалённую (отпущенную) полосу

Слайд 6Закалка крупных прокатных валов

Вал:

Диаметр до 760 мм

Длина до 9 м

Вес

до 14 тн

Глубина закалки до 40 мм

Сканер:

Мощность 1500 кВт

Частота 60

Гц

Courtesy AjaxTocco Magnethermic

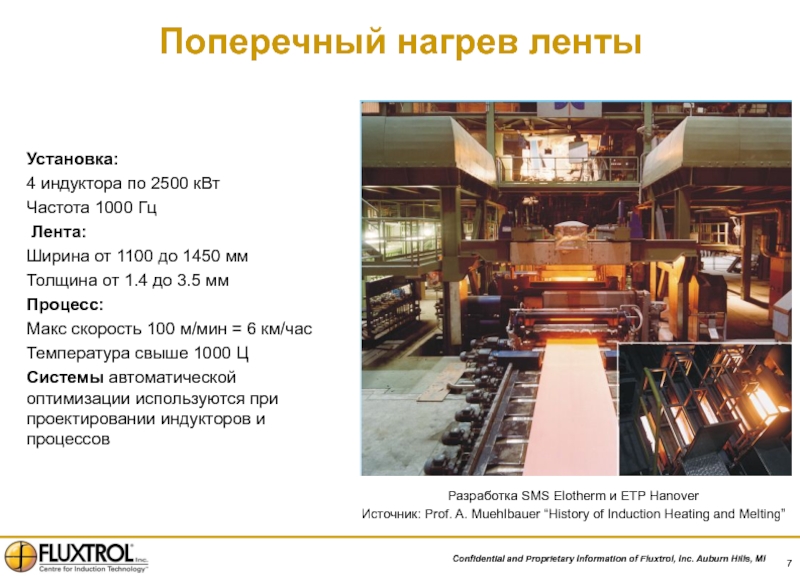

Слайд 7Поперечный нагрев ленты

Разработка SMS Elotherm и ETP Hanover

Источник: Prof. A.

Muehlbauer “History of Induction Heating and Melting”

Установка:

4 индуктора по

2500 кВт

Частота 1000 Гц

Лента:

Ширина от 1100 до 1450 мм

Толщина от 1.4 до 3.5 мм

Процесс:

Макс скорость 100 м/мин = 6 км/час

Температура свыше 1000 Ц

Системы автоматической оптимизации используются при проектировании индукторов и процессов

Слайд 8Индукционная сварка труб и профилей

Induction Welder, EFD Induction

Индукционная

сварка является наиболее эффективным методом изготовления труб из чёрных и

цветных металлов

Скорость сварки достигает 250 м/мин (15 км/час)

Мощность современных полупроводниковых сварочных устройств достигает 1800 кВт

Частоты обычно лежат в диапазоне 100 – 450 кГц

Простейший сварочный узел

Слайд 9Выращивание и обработка полупроводниковых материалов

Индукционный нагрев широко используется при выращивании

и обработке полупроводниковых материалов:

- Получение первичного чистого кремния и других

материалов (Floating Zone etc.)

- Выращивание монокристаллов по методу Чохральского

- Выращивание полигональных труб (метод EFG)

- Пайка элементов солнечных батарей

- Процессы эпитаксии

- Травление и прочие процессы в индукционной низкотемпературной плазме и т.д.

Выращивание октагональной трубы по методу EFG:

а. Установка; б. Активная зона; в. Пластины после лазерной резки

Источник: Prof. A. Muehlbauer “History of Induction Heating and Melting”

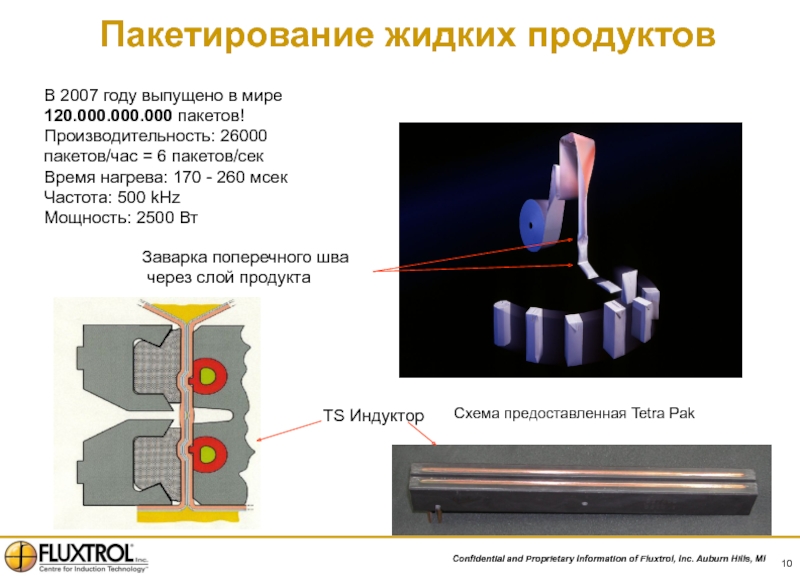

Слайд 10Пакетирование жидких продуктов

Заварка поперечного шва

через слой продукта

В

2007 году выпущено в мире 120.000.000.000 пакетов!

Производительность: 26000 пакетов/час =

6 пакетов/сек

Время нагрева: 170 - 260 мсек

Частота: 500 kHz

Мощность: 2500 Вт

TS Индуктор

Схема предоставленная Tetra Pak

Слайд 11Технологические особенности индукционного нагрева

Тепло генерируется внутри изделия

Нагрев бесконтактный

Возможны очень

высокие удельные мощности

Хорошая управляемость в пространстве и времени

Любые температуры нагрева

Любая

атмосфера в печи (воздух, вакуум, защитный газ)

Возможность мониторинга и управления процессом в реальном времени

Отсутствие загрязнения обрабатываемого материала, что особенно важно для полупроводниковых, медицинских и других применений

Возможность использовать электодинамические силы для обработки материалов

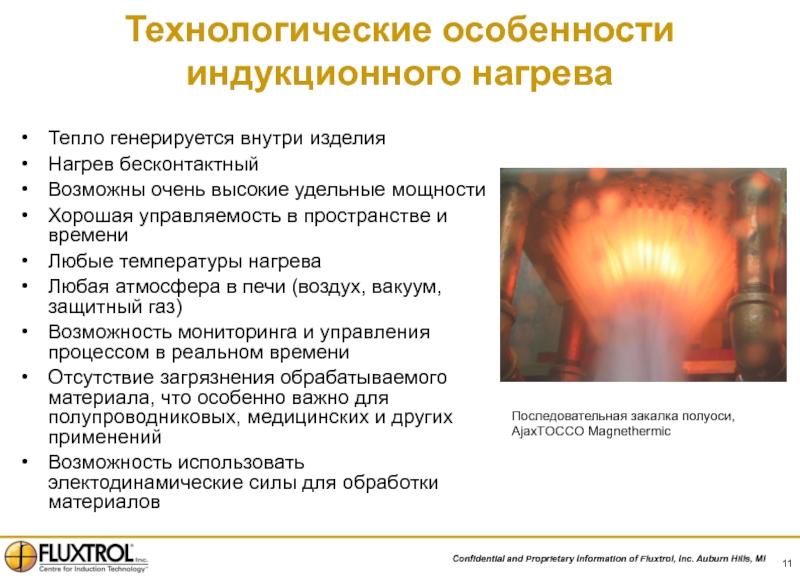

Последовательная закалка полуоси, AjaxTOCCO Magnethermic

Слайд 12Технические достоинства индукционного нагрева

Короткие времена нагрева и высокая производительность

Лучшее качество

обработки благодаря быстрому и чистому нагреву

Экономия энергии благодаря высокой эффективности

и селективности нагрева

Хорошее управление процессом и высокая повторяемость

Снижение или ликвидация обезуглероживания и окисления поверхности

Снижение деформаций при термообработке

Экологически чистый процесс

Процесс удобен для производства: малые размеры устройств, нагрев в линии, быстрый пуск (push-button), очень низкие холостые потери

Некоторые процессы не могут быть осуществлены без индукционного нагрева

Слайд 13Диапазоны мощности, времени и частоты

Комбинация «Мощность, Время, Частота» определяет

“Индукционный процесс”

Обычно

нагрев больших деталей происходит дольше, при большой мощности и низких

частотах

Диапазон частот:

В индукционном нагреве не существует стандартной шкалы частот и предлагаемое разделение достаточно условно:

Низкие частоты - 50/60 Гц до 3 kГц (плавка, ковка, глубокая закалка)

Средние частоты - 3 to 50 kГц (поверхностная закалка, пайка, отпуск, посадка и пр.)

Высокие частоты - 50 to 450 kГц (неглубокая закалка, пайка, высокочастотная сварка и пр.)

Радио частоты - свыше 500 kГц (упаковка, выращивание кристаллов, низкотемпературная плазма и другие специальные технологии)

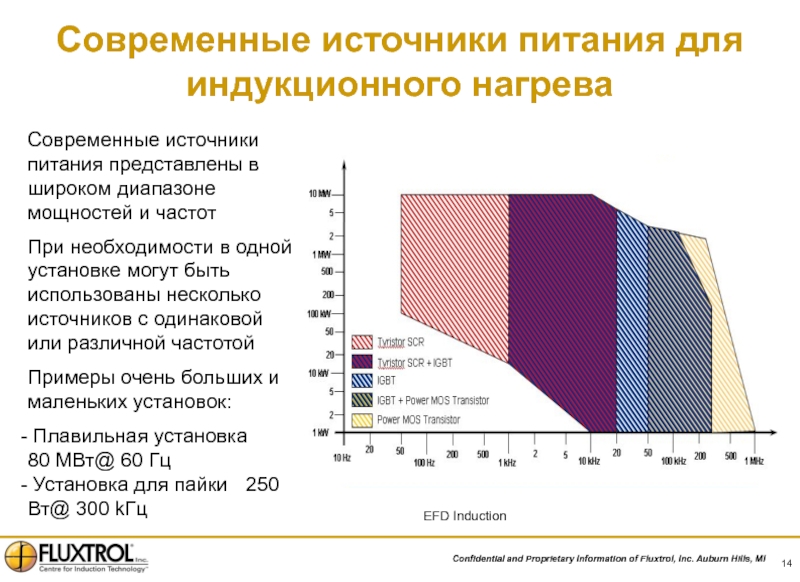

Слайд 14Современные источники питания для индукционного нагрева

EFD Induction

Современные

источники питания представлены в широком диапазоне мощностей и частот

При необходимости

в одной установке могут быть использованы несколько источников с одинаковой или различной частотой

Примеры очень больших и маленьких установок:

Плавильная установка 80 MВт@ 60 Гц

Установка для пайки 250 Вт@ 300 kГц

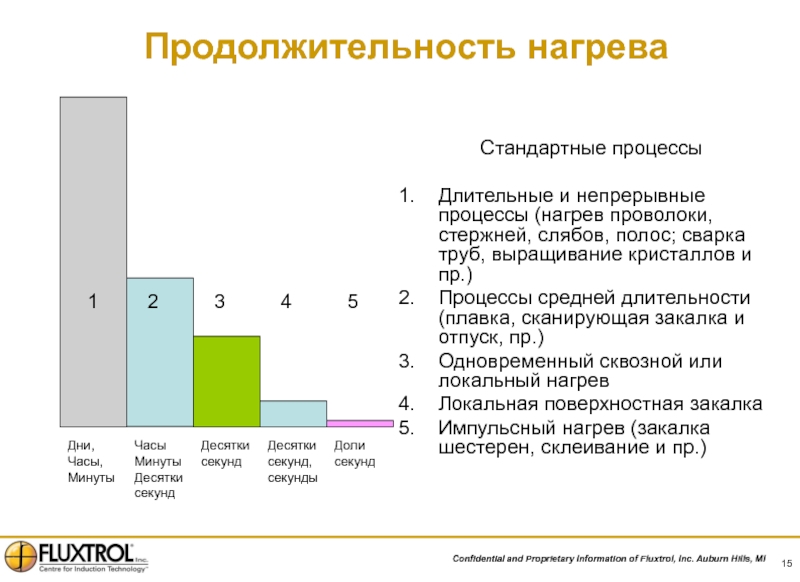

Слайд 15Стандартные процессы

Длительные и непрерывные процессы (нагрев проволоки, стержней, слябов, полос;

сварка труб, выращивание кристаллов и пр.)

Процессы средней длительности (плавка, сканирующая

закалка и отпуск, пр.)

Одновременный сквозной или локальный нагрев

Локальная поверхностная закалка

Импульсный нагрев (закалка шестерен, склеивание и пр.)

Продолжительность нагрева

Слайд 16Выбор частоты

Правильный выбор частоты чрезвычайно важен для разработки

оптимального процесса нагрева

Критерии и факторы выбора частоты:

Качество нагрева

Эффективность индуктора и

установки в целом

Коэффициент мощности, характеризующий реактивную мощность и, соответственно, размеры трансформатора и емкостной батареи

Время нагрева и производительность

Глубина закаленного слоя и контур

Электродинамические силы, вызывающие вибрацию индуктора и установки и акустические шумы

Цена установки и ее размеры

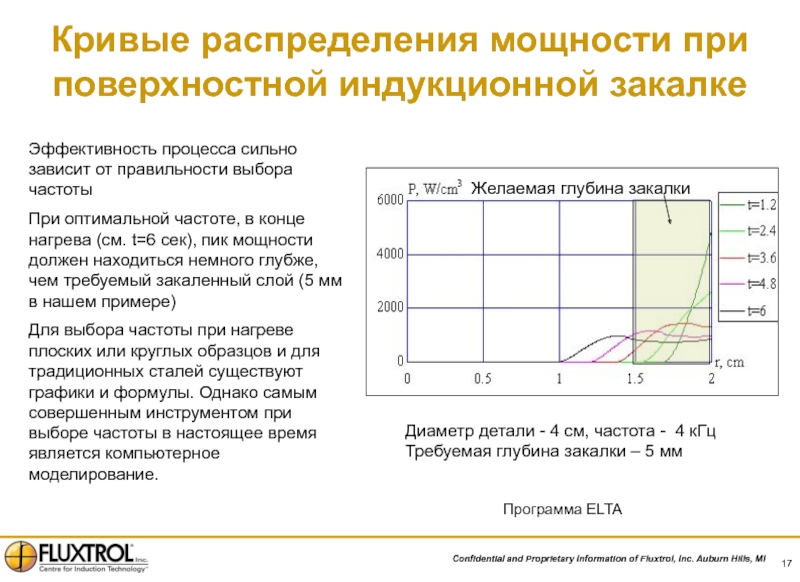

Слайд 17Кривые распределения мощности при поверхностной индукционной закалке

Эффективность процесса сильно

зависит от правильности выбора частоты

При оптимальной частоте, в конце нагрева

(см. t=6 сек), пик мощности должен находиться немного глубже, чем требуемый закаленный слой (5 мм в нашем примере)

Для выбора частоты при нагреве плоских или круглых образцов и для традиционных сталей существуют графики и формулы. Однако самым совершенным инструментом при выборе частоты в настоящее время является компьютерное моделирование.

Программа ELTA

Диаметр детали - 4 cм, частота - 4 кГц

Требуемая глубина закалки – 5 мм

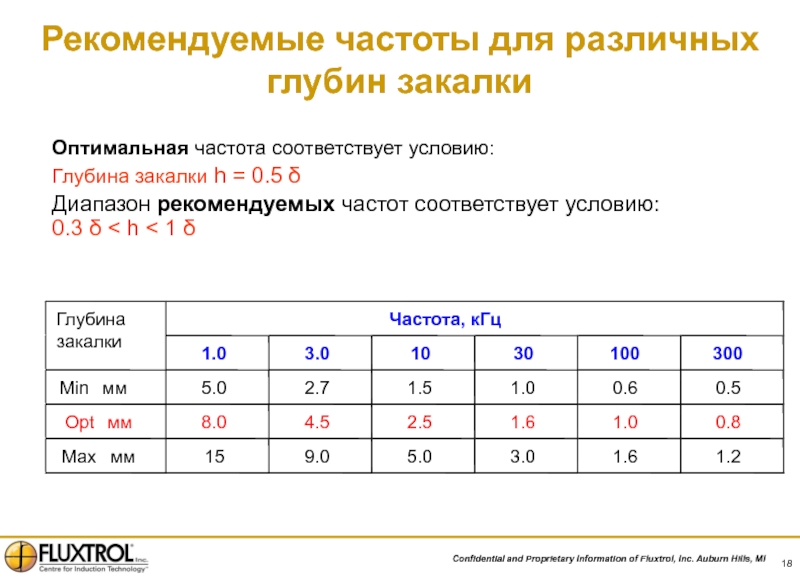

Слайд 18Рекомендуемые частоты для различных глубин закалки

Оптимальная частота соответствует условию:

Глубина закалки h = 0.5 δ

Диапазон рекомендуемых частот соответствует

условию: 0.3 δ < h < 1 δ

Слайд 19Динамика температуры при сквозном нагреве и поверхностной закалке

Поверхностная закалка

Сквозной навгрев

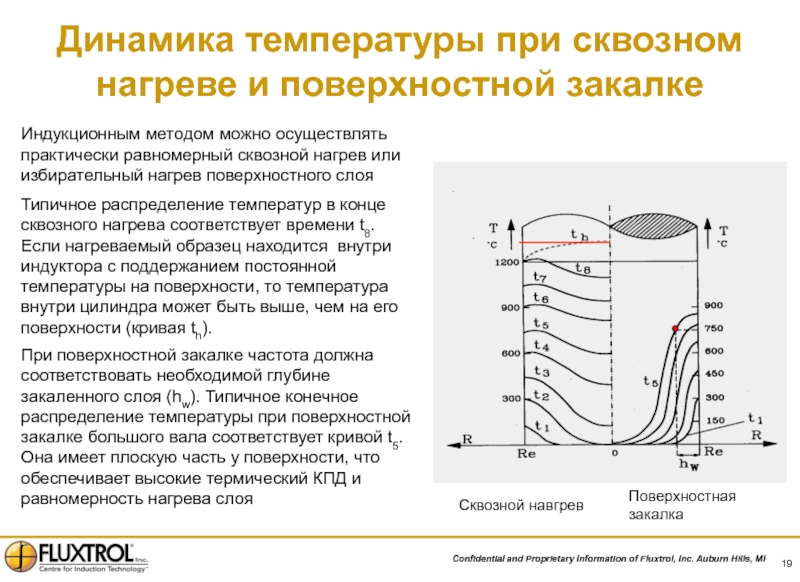

Индукционным

методом можно осуществлять практически равномерный сквозной нагрев или избирательный нагрев

поверхностного слоя

Типичное распределение температур в конце сквозного нагрева соответствует времени t8. Если нагреваемый образец находится внутри индуктора с поддержанием постоянной температуры на поверхности, то температура внутри цилиндра может быть выше, чем на его поверхности (кривая th).

При поверхностной закалке частота должна соответствовать необходимой глубине закаленного слоя (hw). Типичное конечное распределение температуры при поверхностной закалке большого вала соответствует кривой t5. Она имеет плоскую часть у поверхности, что обеспечивает высокие термический КПД и равномерность нагрева слоя

Слайд 20Изменение температуры в процессе индукционной закалки

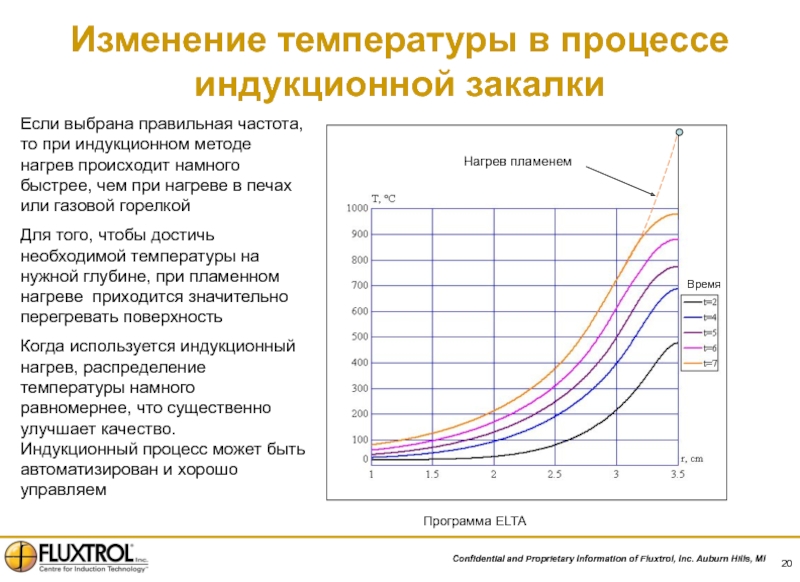

Если выбрана правильная частота, то

при индукционном методе нагрев происходит намного быстрее, чем при нагреве

в печах или газовой горелкой

Для того, чтобы достичь необходимой температуры на нужной глубине, при пламенном нагреве приходится значительно перегревать поверхность

Когда используется индукционный нагрев, распределение температуры намного равномернее, что существенно улучшает качество. Индукционный процесс может быть автоматизирован и хорошо управляем

Нагрев пламенем

Программа ELTA

Время

Слайд 21Карта распределения температуры при индукционной закалке

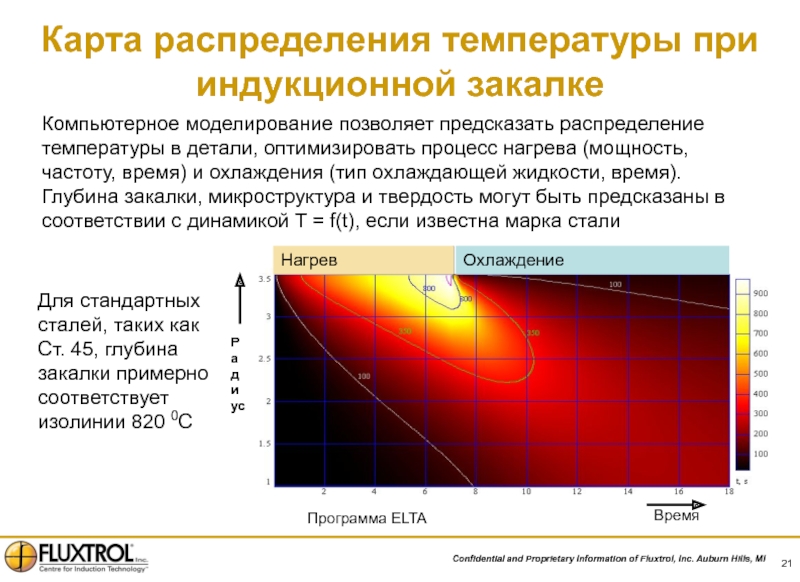

Компьютерное моделирование позволяет предсказать распределение

температуры в детали, оптимизировать процесс нагрева (мощность, частоту, время) и

охлаждения (тип охлаждающей жидкости, время). Глубина закалки, микроструктура и твердость могут быть предсказаны в соответствии с динамикой T = f(t), если известна марка стали

Для стандартных сталей, таких как Ст. 45, глубина закалки примерно соответствует изолинии 820 0С

Слайд 22Изменение удельного сопротивления и магнитной проницаемости с температурой

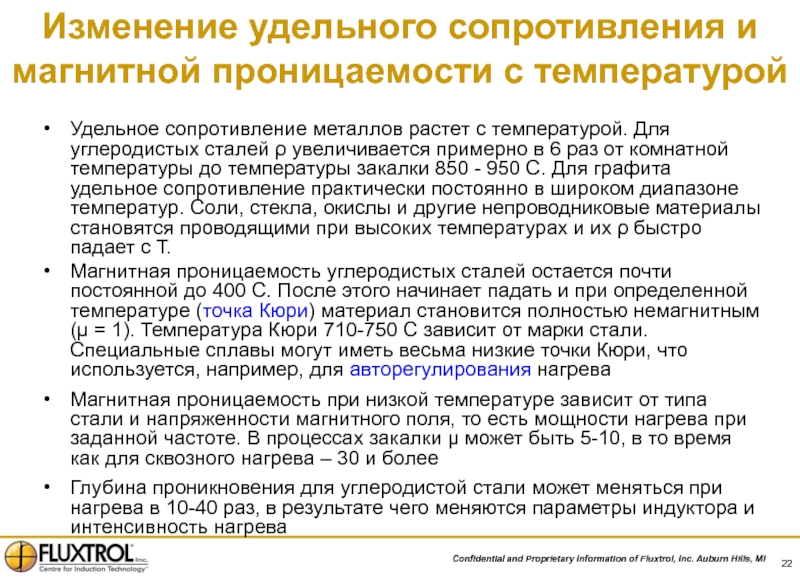

Удельное сопротивление

металлов растет с температурой. Для углеродистых сталей ρ увеличивается примерно

в 6 раз от комнатной температуры до температуры закалки 850 - 950 C. Для графита удельное сопротивление практически постоянно в широком диапазоне температур. Соли, стекла, окислы и другие непроводниковые материалы становятся проводящими при высоких температурах и их ρ быстро падает с Т.

Магнитная проницаемость углеродистых сталей остается почти постоянной до 400 C. После этого начинает падать и при определенной температуре (точка Кюри) материал становится полностью немагнитным (μ = 1). Температура Кюри 710-750 C зависит от марки стали. Специальные сплавы могут иметь весьма низкие точки Кюри, что используется, например, для авторегулирования нагрева

Магнитная проницаемость при низкой температуре зависит от типа стали и напряженности магнитного поля, то есть мощности нагрева при заданной частоте. В процессах закалки μ может быть 5-10, в то время как для сквозного нагрева – 30 и более

Глубина проникновения для углеродистой стали может меняться при нагрева в 10-40 раз, в результате чего меняются параметры индуктора и интенсивность нагрева

Слайд 23Изменение свойств стали и глубины проникновения с температурой

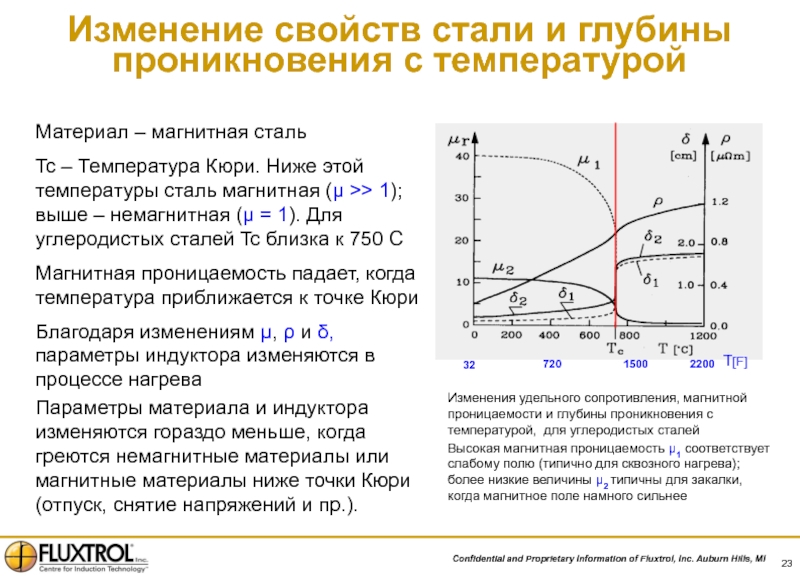

Материал –

магнитная сталь

Tc – Температура Кюри. Ниже этой температуры сталь магнитная

(μ >> 1); выше – немагнитная (μ = 1). Для углеродистых сталей Tc близка к 750 C

Магнитная проницаемость падает, когда температура приближается к точке Кюри

Благодаря изменениям μ, ρ и δ, параметры индуктора изменяются в процессе нагрева

Параметры материала и индуктора изменяются гораздо меньше, когда греются немагнитные материалы или магнитные материалы ниже точки Кюри (отпуск, снятие напряжений и пр.).

Изменения удельного сопротивления, магнитной проницаемости и глубины проникновения с температурой, для углеродистых сталей

Высокая магнитная проницаемость μ1 соответствует слабому полю (типично для сквозного нагрева); более низкие величины μ2 типичны для закалки, когда магнитное поле намного сильнее

Слайд 24Типичное изменение мощности при закалке

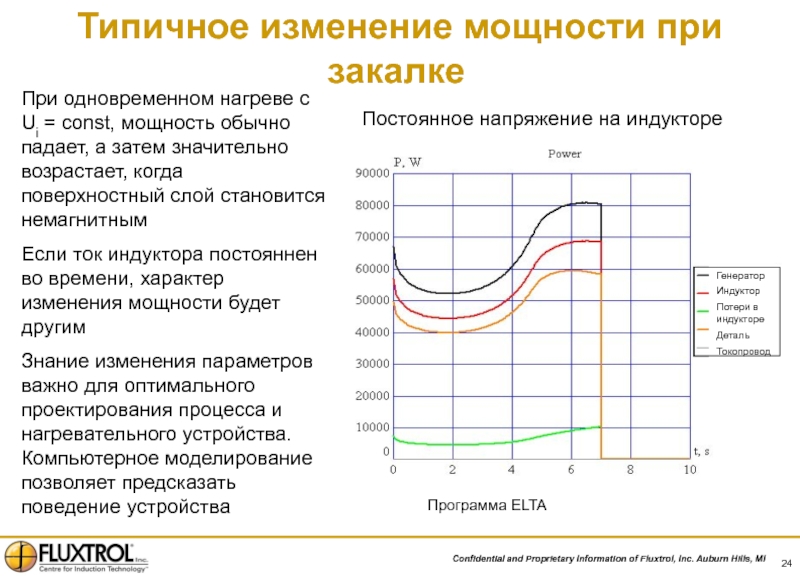

Постоянное

напряжение на индукторе

Программа ELTA

При одновременном нагреве с Ui = const, мощность обычно падает, а затем значительно возрастает, когда поверхностный слой становится немагнитным

Если ток индуктора постояннен во времени, характер изменения мощности будет другим

Знание изменения параметров важно для оптимального проектирования процесса и нагревательного устройства. Компьютерное моделирование позволяет предсказать поведение устройства

Слайд 25Пример изменения мощности при сквозном нагреве

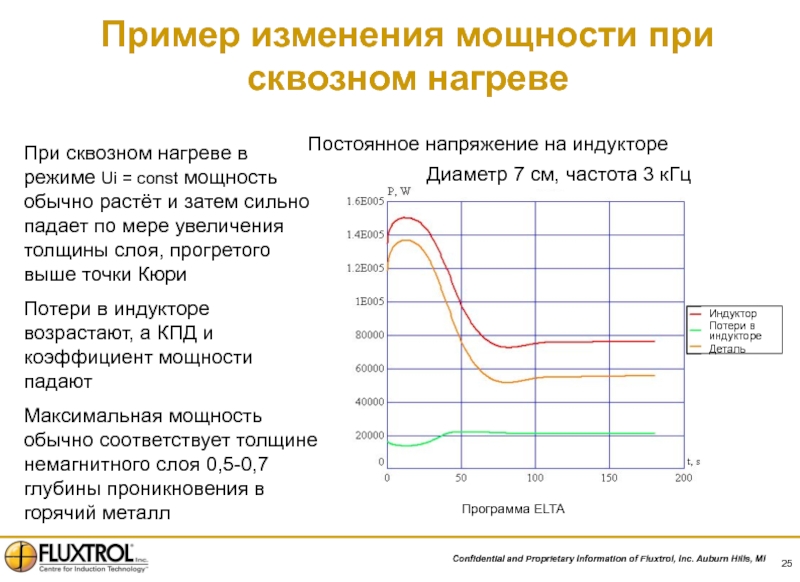

Постоянное напряжение на индукторе

При сквозном

нагреве в режиме Ui = const мощность обычно растёт и

затем сильно падает по мере увеличения толщины слоя, прогретого выше точки Кюри

Потери в индукторе возрастают, а КПД и коэффициент мощности падают

Максимальная мощность обычно соответствует толщине немагнитного слоя 0,5-0,7 глубины проникновения в горячий металл

Слайд 26Электродинамические силы

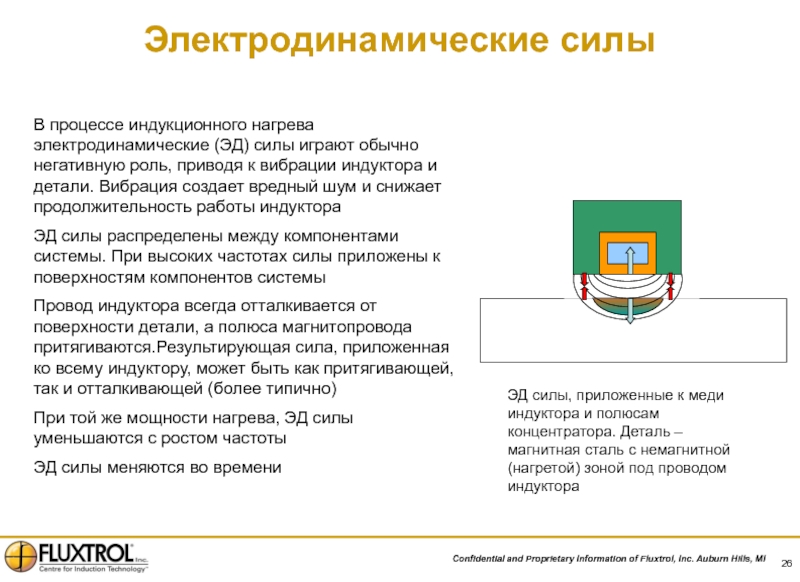

В процессе индукционного нагрева электродинамические (ЭД) силы играют обычно

негативную роль, приводя к вибрации индуктора и детали. Вибрация создает

вредный шум и снижает продолжительность работы индуктора

ЭД силы распределены между компонентами системы. При высоких частотах силы приложены к поверхностям компонентов системы

Провод индуктора всегда отталкивается от поверхности детали, а полюса магнитопровода притягиваются.Результирующая сила, приложенная ко всему индуктору, может быть как притягивающей, так и отталкивающей (более типично)

При той же мощности нагрева, ЭД силы уменьшаются с ростом частоты

ЭД силы меняются во времени

ЭД силы, приложенные к меди индуктора и полюсам концентратора. Деталь – магнитная сталь с немагнитной (нагретой) зоной под проводом индуктора

Слайд 27Изменение ЭД сил во времени

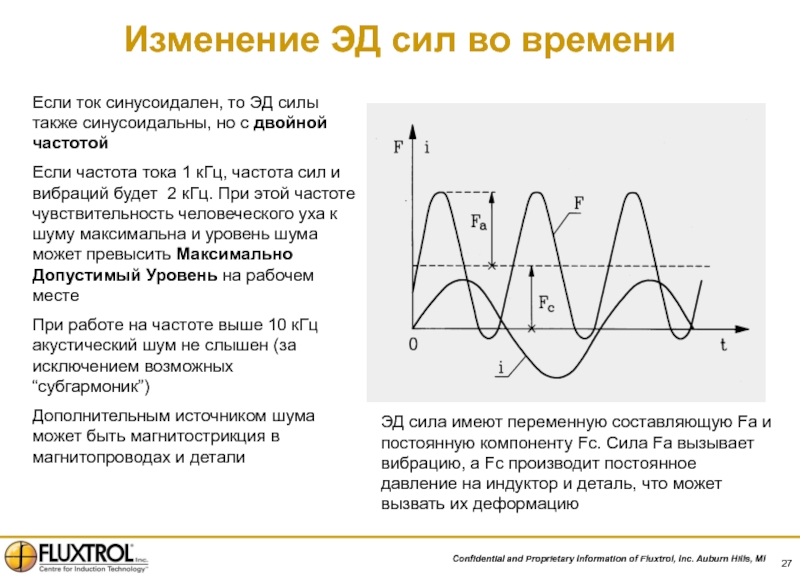

Если ток синусоидален, то ЭД силы

также синусоидальны, но с двойной частотой

Если частота тока 1 кГц,

частота сил и вибраций будет 2 кГц. При этой частоте чувствительность человеческого уха к шуму максимальна и уровень шума может превысить Максимально Допустимый Уровень на рабочем месте

При работе на частоте выше 10 кГц акустический шум не слышен (за исключением возможных “субгармоник”)

Дополнительным источником шума может быть магнитострикция в магнитопроводах и детали

ЭД сила имеют переменную составляющую Fa и постоянную компоненту Fc. Сила Fa вызывает вибрацию, а Fc производит постоянное давление на индуктор и деталь, что может вызвать их деформацию

Слайд 28Перемешивание металлов при плавке

ЭД силы, приложенные к расплавленному металлу (плавка,

пайка), вызывают его движение (МГД процессы)

В тигельной индукционной печи максимальное

давление приложено к поверхности металла в середине индуктора, где магнитные поле наиболее сильное

Металл течет внутри тигля (эффект перемешивания) по одно- или двухконтурным траекториям. Перемешивание является положительным эффектом, приводящим к равномерному распределению состава и температур. Если силы черезчур велики, это может привести к возникновению большого мениска и даже выплескиванию металла из тигля

Контроль ЭД сил и перемешивания может быть осуществлён конструкцией индуктора, частотой и магнитными концентраторами

Слайд 29Большие ЭД силы

При высоких и средних частотах, ЭД силы обычно

невысоки и могут быть легко контролируемы. Однако эти силы могут

быть очень большими при нагреве больших слябов при низких или промышленных частотах, что приводит к шуму и повреждению оборудования

Пример:

Алюминиевый сляб 0.3 x 1 x 3 м

(2,5 тонны)

Мощность 600 кВт, 50 Гц

Постоянная сила - 7 тонн (черные стрелки)

Переменные силы, действующие на каждую сторону индуктора - 7 тонн при 100 Гц (красные стрелки)

Слайд 30Действие электродинамических сил

Положительные эффекты:

Перемешивание металла при плавке, способствующее равномерности

температуры и состава

Возможность управления процессом непрерывной разливки

Возможность разливки в ЭМ

кристаллизатор (Гецелев З.Н. и др.)

Возможность держать небольшие порции расплавленного металла, левитирующие внутри индуктора без касания стенок тигля или индуктора

Отрицательные эффекты ЭД сил:

Притягивание магнитных частиц к индуктору и полюсам концентратора (магнитные частицы движутся в сторону более сильного поля)

Вибрация индуктора, что в дополнение к статическим силам и термическим напряжениям может привести к деформации индуктора и разрушению сварных соединений

Шумы, превосходящие максимально допустимый уровень

Деформация нагретых деталей

Нежелательное движение расплавленного металла при пайке и сварке

Слайд 31Контроль электродинамических сил

Меры по уменьшению влияния ЭД сил:

Выбор типа и

конструкции индуктора с учетом ЭД сил

Выбор частоты (следует избегать слишком

низких частот!)

Механическая конструкция индуктора и концентратора; частота механического резонанса индуктора должна значительно отличаться от удвоенной частоты тока

Надёжное изготовление индуктора

Виброзащищённый индуктор для нагрева алюминиевых слябов, 3 МВт, 50 Гц (Л.С. Зимин)

Слайд 32Последние достижения в области индукционного нагрева

Компактные и эффективные транзисторные источники

питания с широким диапазоном рабочих частот

«Интеллигентные» системы управления и мониторинга

Одновременный

двухчастотный нагрев

Робототехнические индукционные установки

Технологии компьютерного моделирования для исследования и проектирования индукционных процессов и устройств

Новые методы и материалы для управления магнитным потоком

Генератор с двумя индивидуальными выходами (Minac 18 TWIN, EFD Induction)

Композитные магнитные материалы фирмы Fluxtrol Inc.

Слайд 33Заключение

Индукционный метод широко используется в самых различных отраслях науки, техники

и быта. Некоторые процессы не могут быть осуществлены иначе как

при индукционом нагреве

Существует целый ряд взаимосвязанных эффектов в индукционном нагреве (электромагнитные, термические, электродинамические). Их понимание необходимо для правильного выбора процесса, конструкции индуктора и режима работы установки

Поглощенная мощность и распределение температуры в детали могут существенно меняться в процессе нагрева

Параметры индуктора зависят от размера нагреваемой детали и температурного распределения в ней. Этот эффект часто используется для мониторинга процесса нагрева и контроля качества (close-loop control)

Слайд 34Заключение

Управление магнитным потоком способствует улучшению работы индуктора и всей системы

Компьютерное

моделирование может мощным средством для исследования индукционных процессов, проектирования и

наладки индукторов и систем, а также для обучения

При создании индукционнызх процессов и установок необходимо знать свойства и поведение разнообразных материалов и компонентов, как нагреваемых, так и используемых для построения системы

Использование моделирования может быть эффективно лишь при достаточном базовом знании теории индукционного нагрева, конструкций и методов проектирования

Развитие техники, производственные, экологические и энергетические факторы создают благоприятные условия для более широкого использования индукционного метода.