Слайд 1СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ

Особенности сварки цветных металлов и

их сплавов обусловлены физико-химическими и механическими свойствами.

Температуры плавления и

кипения цветных металлов относительно невысокие, поэтому при сварке легко получить перегрев и даже испарение металла.

Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава.

Слайд 2

Способность цветных металлов и их сплавов легко окисляться с образованием

тугоплавких оксидов значительно затрудняет процесс сварки, загрязняет сварочную ванну оксидами,

снижает физико-механические свойства сварного шва.

Ухудшению качества сварного соединения способствует также повышенная способность расплавленного металла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористости металла шва.

Слайд 3Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов

вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия

перед сваркой.

Сравнительно большие коэффициенты линейного расширения и большая литейная усадка приводят к возникновению значительных внутренних напряжений, деформаций и к образованию трещин в металле шва и околошовной зоны.

Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия.

Слайд 4Сварка меди и ее сплавов

Медь получила большое применение в технике

благодаря высокой электро- и теплопроводностям, а также хорошей химической стойкости.

Медь сваривается плохо ввиду её высокой теплопроводности, жидкотекучести, склонности к образованию трещин при сварке.

Теплопроводность меди примерно в шесть раз больше теплопроводности железа.

При температуре 500...600 °С медь приобретает хрупкость, а при 700...800 оС прочность меди настолько снижается, что уже при легких ударах образуются трещины. Плавится медь при температуре 1083 оС.

Свариваемость меди в значительной степени зависит от наличия в металле различных примесей: висмута, свинца, сурьмы и мышьяка.

Слайд 5Чистая электролитическая медь обладает наилучшей свариваемостью.

Расплавленная медь легко окисляется,

образуя оксид меди Сu2О, и легко поглощает водород и оксид

углерода. При охлаждении в объеме металла выделяются пузырьки паров воды и углекислого газа, которые не растворяются в меди. Эти газы, расширяясь, создают большое внутреннее давление и приводят к образованию мелких межкристаллитных трещин. Это явление получило название водородной болезни меди.

Если сваривать медь покрытыми медными электродами без подогрева изделия, то возникают горячие трещины. Однако при сварке с подогревом и медленном охлаждении пары успевают выйти наружу до затвердевания металла и трещины не образуются.

Слайд 6Из-за жидкотекучести сварку меди и ее сплавов производят только в

нижнем положении или при очень малых углах наклона.

Ручная дуговая сварка

меди выполняется угольным или металлическим электродом. При сварке угольным или графитовым электродом в качестве присадочного материала применяют прутки из меди M1, из бронзы БрОФ6,5-0,15 или латуни ЛК62-0,5, а также медные прутки MCp1, содержащие до 1 % серебра.

Слайд 7Для предохранения меди от окисления и улучшения процесса сварки применяют

флюсы, которые наносят на разделку шва и на присадочные прутки.

Флюсы применяют следующих составов:

1) буры прокаленной 68 %, кислого фосфорнокислого натрия — 15 %, кремневой кислоты – 15 %, древесного угля —2 %;

2) буры прокаленной - 50 %, кислого фосфорнокислого натрия — 15 %, кремневой кислоты — 15 %, древесного угля —20 %.

Можно также применять одну буру, но лучше с присадкой 4...6 % металлического магния.

Слайд 8Листы толщиной до 4 мм можно сваривать с отбортовкой без

присадочного металла, а более 4 мм — со скосом кромок

под углом 35...45°.

Сборка под сварку должна обеспечить минимальные зазоры (до 0,5 мм), чтобы предупредить протекание расплавленного металла шва.

Рекомендуется также использовать подкладки из графита, асбеста или керамики. Сварку производят постоянным током прямой полярности. Длина дуги должна составлять 10...13 мм, напряжение тока 45...60 В. Сварку ведут со скоростью не менее 0,2...0,3 м/мин и при возможности за один проход.

Слайд 9Режимы сварки угольным электродом зависят от толщины свариваемых кромок. При

толщине листов до 4 мм используют угольные электроды диаметром 4...6

мм, а сварочный ток выбирают в пределах 140...320 А. При толщине листов более 4 мм применяют электроды диаметром 8...10 мм при сварочном токе 350...550 А. После сварки металл шва проковывают (тонкие листы - в холодном, а толстые — в нагретом до температуры 200...350 оС состоянии). Для повышения вязкости металла шов подвергают отжигу с нагревом до температуры 500...550 °С с быстрым охлаждением в воде.

Слайд 10При сварке металлическим электродом подготовка кромок и обработка шва производится

так же, как и при угольном электроде.

Металлические электроды изготовляют

из меди M1. Состав покрытие: ферромарганца — 50 %, ферросилиция (75 %-ного) — 8 %; полевого шпата — 12 %; плавикового шпата — 10 %; жидкого стекла — 20 %. Толщина покрытия составляет 0,4 мм.

Применяют также электроды марки ЗТ Балтийского завода со стержнем из бронзы БрКМц-3-1 и покрытием следующего содержания: марганцевой руды — 17,5 %; ферросилиция (75 %-ного) — 32 %; плавикового шпата — 32 %; графита серебристого — 16 %; алюминия — 2,5 %. Связующим является жидкое стекло. Покрытие наносят на стержень диаметром 4...6 мм слоем толщиной 0,2...0,3 мм.

Сварку выполняют возможно короткой дугой на постоянном токе обратной полярности. Сварочный ток определяют из расчета 50...60 А на 1 мм диаметра электрода.

Слайд 11Сварку меди в защитных газах (аргон, гелий или азот) применяют

для изделий толщиной 1,5...20 мм и выполняют постоянным током прямой

полярности. При диаметре вольфрамового электрода 2,5...5 мм и присадочной проволоки марки M1 или БрКМц-3-1 диаметром 2. ..6 мм сварочный ток составляет 200... 500 А.

Автоматическую сварку меди производят под флюсом ОСЦ-45, АН-348-А или АН-20 проволокой диаметром 1,6. ..4 мм марки M1 или БрКМц-3-1. Напряжение составляет 38...40 В, сварочный ток принимают из расчета 100 А на 1 мм диаметра проволоки. Ток постоянный обратной полярности; скорость сварки 15...25 м/ч. Листы толщиной более 8 мм требуют предварительного подогрева.

Слайд 12При газовой сварке меди следует учитывать высокую теплопроводность меди и

поэтому для сварки требуется пламя повышенной мощности. Для листов толщиной

до 10 мм удельная мощность пламени должна быть равна 150 л/(ч∙мм); для листов толщиной свыше 10 мм — 200 л/(ч∙мм). Рекомендуется производить сварку одновременно двумя горелками; одна для подогрева свариваемых кромок с удельной мощностью 150...200 л/(ч∙мм) и вторая для сварки с удельной мощностью 100 л/(ч∙мм).

Для уменьшения отвода теплоты изделия закрывают листовым асбестом.

Слайд 13Пламя должно быть строго нормальным. Избыток ацетилена вызывает появление пор

и трещин, а окислительное пламя приводит к окислению металла шва.

Сварку производят быстро без перерывов, в один проход. В процессе сварки подогретый конец присадочного прутка периодически обмакивают во флюс и таким образом переносят налипший флюс в сварочную ванну. Для получения мелкозернистой структуры и уплотнения металла производят проковку шва. Металл толщиной до 5 мм проковывают в холодном состоянии, а при большей толщине — в горячем состоянии при температуре 200...300 °С. После проковки следует произвести отжиг с нагревом до температуры 500...550 °С и охлаждением в воде. При этом шов получается более пластичным.

Слайд 14СВАРКА ЛАТУНИ

Латунь — сплав меди с цинком — сваривают всеми

способами, указанными выше для меди. Основное затруднение при сварке латуни

связано с кипением и интенсивным испарением цинка, пары которого в воздухе образуют ядовитые оксиды.

При сварке латуни угольным электродом применяют присадочные прутки из латуни ЛМц-58-2 и флюс из молотого борного шлака или буры. Применяют также прутки из латуни типа ЛК, содержащей кроме меди и цинка еще и кремний.

При сварке плавящимся электродом применяют проволоку из латуни, содержащий цинка 38,5...42,5 %, марганца — 4...5, алюминия — 9,5, железа — 0,5...1,5 %, остальное —- медь. Покрытие наносят в два слоя. Первый слой толщиной 0,2...0,3 мм состоит из марганцевой руды 30 %; титанового концентрата — 30 %; ферромарганца 15 %; мела — 20 % и сернокислого калия — 5 %. Связующим является жидкое стекло. Второй слой толщиной 0,8...1,1 мм состоит из борного шлака, замешанного на жидком стекле. Сварка латуни покрытыми электродами находит ограниченное применение.

Слайд 15Автоматическая сварка латунных изделий производится электродной проволокой марки M1 под

флюсом АН-348-А или ОСЦ-45 с добавкой 10 мас. ч. борной

кислоты и 20 мас. ч. кальцинированной соды на 100 мас. ч. флюса. Сварка ведется постоянным током прямой полярности. Напряжение тока 38...42 В; сварочный ток при диаметре проволоки 2 мм составляет 300...480 А.

Латунь при газовой сварке нормальным пламенем, выделяет пары, в результате чего шов получается пористым. Поэтому применяют пламя с избытком кислорода (до 30...40 %). Избыток кислорода окисляет часть цинка. Образующаяся на поверхности сварочной ванны оксидная пленка защищает расплавленный металл от дальнейшего окисления.

Слайд 16Свариваемые кромки зачищают до металлического блеска. Оксиды удаляют травлением с

помощью 10 %-ного водного раствора азотной кислоты, с последующей промывкой

горячей водой и протиркой насухо. Удельная мощность пламени 100...150 л/(ч∙мм). Мундштук горелки устанавливают под углом 80...90°, а присадочный пруток — под углом 80° к мундштуку горелки. Чтобы не допустить интенсивного окисления, сварку производят быстро, без перерывов в один проход. Расстояние ядра пламени от ванны — 7...10 мм. Латунь толщиной более 15 мм рекомендуется предварительно подогревать до 500...550 °С. После сварки шов проковывают. Если латунь содержит меди более 60 %, то проковку шва производят в холодном состоянии. Если же меди менее 60 %, то швы проковывают при температуре 700 °С. После проковки швы подвергают отжигу при температуре 600...650 °С с последующим медленным охлаждением. Получаются пластичные швы с мелкозернистой структурой.

Слайд 17СВАРКА БРОНЗЫ

Бронза - сплав меди с оловом,

алюминием, кремнием, марганцем, цинком и свинцом. При сварке

угольным электродом оловянистых бронз в качестве присадочного материала применяют прутки из сплава, содержащего меди 95...96 %, кремния — 3...4 %, фосфора — 0,25 %. Флюс — прокаленная бура или борный шлак. При сварке специальных бронз применяют прутки, изготовленные из бронз свариваемых марок или близких им по химическому составу. Ток постоянный, прямой полярности. Сварку металлическим электродом фосфористой бронзы выполняют прутками следующего состава: олова — 10...12 %; фосфора — 0,15…0,45 %; остальное медь. Для свинцовых бронз применяют прутки из сплава, содержащего (%): свинец — 21, олово — 8, цинк— 1,5, остальное — медь. Прутки покрывают различными защитными покрытиями. Ток постоянный, обратной полярности. При диаметре прутка 6...8 мм сварочный ток составляет 200...300 А. Рекомендуется предварительный подогрев свариваемых деталей до температуры 250...300 °С. Допускается легкая проковка сварного шва для улучшения качества наплавленного металла.

Слайд 18Бронза имеет различные примеси, которые при сварке легко выгорают, вследствие

чего образуется пористый шов. Поэтому газовую сварку бронзы производят нормальным

пламенем. Удельная мощность горелки 100...150 л/(ч∙мм). Свариваемые кромки подготавливают так же, как и при сварке меди. Сварку ведут возможно быстро без перерывов в один проход. Конец ядра пламени должен быть на расстоянии 7...10 мм от поверхности сварочной ванны. Как и при сварке меди, допускается применение второй подогревающей горелки удельной мощности 100 л/(ч∙мм). После сварки изделие нагревают до температуры 400...450 °С и затем охлаждают в воде.

Слайд 19Сварка алюминия и его сплавов

Алюминий обладает малой плотностью, высокой тепло-

и электропроводностью и малой прочностью. Он применяется как в чистом

виде, так и в виде сплавов с марганцем (марки АМц), с магнием (типа АМг), кремнием (типа АК.) и др. Сплавы алюминия обладают большой прочностью и поэтому получили применение как конструкционные материалы в промышленности и строительстве.

Основные трудности сварки алюминия и его сплавов вызываются наличием на поверхности свариваемых кромок тугоплавкой оксидной пленки (температура плавления 2050 °С), препятствующей сплавлению основного и присадочного металлов. Удаление оксидной пленки производят на практике тремя способами: механическим (наждачным инструментом, металлической щеткой, шабрением); химическим (травлением, применением при сварке флюсов, содержащих фтористые и хлористые соли) и электрическим (сварка постоянным током обратной полярности или переменным током, катодное распыление).

Слайд 20Следует иметь в виду, что при нагреве до температуры 400...500

°С прочность алюминия резко падает и деталь может разрушиться даже

под действием собственного веса.

Дуговую сварку строительных конструкций производят угольным или плавящимся электродом. При сварке угольным электродом присадочным материалом служат прутки из алюминия А0, А1 или сплавов АМц, АК. Наличие кремния в присадочном материале повышает текучесть металла, снижает усадку и уменьшает опасность образования трещин в металле шва.

Слайд 21Сварку выполняют постоянным током прямой полярности. Диаметр электрода выбирают в

пределах 6...15 мм в зависимости от толщины свариваемых кромок. Сварочный

ток соответственно составляет 150...500 А. Перед сваркой присадочный пруток и свариваемые кромки покрывают флюсом. При сварке плавящимся электродом применяют стержни из сварочной проволоки марок СвА97, СвАМц, СвАК5 (ГОСТ 7871—-75) или проволоки из сплава того же состава, что и свариваемый металл. Сварку производят постоянным током обратной полярности с возможно короткой дугой. Сварочный ток определяют из расчета 15...30 А на 1 мм диаметра электрода.

Для удаления пленки оксидов применяют флюс АФ-4А, содержащий хлористого натрия 28 %, хлористого калия — 50 %, хлористого лития — 14 % и фтористого натрия — 8 %.

Галогенные соли являются растворителями Al2O3. Они растворяют оксиды и вместе с ними поднимаются из сварочной ванны в сварочный шлак.

Слайд 22При сварке металлическим электродом применяют различные покрытия, которые также в

основном содержат хлористый натрий, хлористый калий, фтористый калий, фтористый натрий,

криолит, сернокислый натрий, хлористый литий и др. В качестве связующего вещества применяют декстрин или густой раствор поваренной соли. Покрытие наносят на стержень электрода слоем в 1...1,2 мм. Листы толщиной до 3 мм сваривают с отбортовкой, а при толщине металла 4...8 мм — без скоса кромок. Листы толщиной более 8 мм сваривают со скосом кромок с углом раскрытия 60...70°. Кромки листов толщиной более 8 мм перед сваркой подогревают до температуры 200...250 °С. После сварки швы тщательно очищают от шлаков и остатков флюса (промывка горячей водой, протирка щеткой и ветошью). Для более полной очистки применяют травление 5 %-ным раствором азотной кислоты с последующей промывкой горячей водой и сушкой.

Слайд 23Автоматическую и полуавтоматическую сварку по флюсу применяют для листов и

деталей с толщиной кромок более 8 мм. Дуга горит не

в слое флюса, а над флюсом. Тонкого слоя флюса достаточно, чтобы защитить сварочную ванну и удалить оксидную пленку. При большей толщине слоя флюса погруженная дуга шунтируется через шлак, обладающий высокой электропроводностью и горит по слою флюса. Электродная проволока марки СвА97 или СвАМц диаметром 2...3 мм. Флюс AH-A1, состоящий из хлористого натрия 20 %, хлористого калия — 50 % и криолита — 30 %, наносят на свариваемый шов слоем толщиной 10...35 мм. Сварку производят постоянным током обратной полярности при напряжении дуги 38...44 В. Вылет электрода 25...40 мм; сварочный ток 300...450 А; скорость сварки 12...20 м/ч.

Слайд 24Аргонодуговая сварка алюминия и его сплавов получила наибольшее распространение благодаря

хорошим качествам сварного шва. При этом нет необходимости применять относительно

сложные флюсы и покрытия, остатки которых могут вызвать коррозию металла шва. Сварку производят постоянным током обратной полярности или переменным током, но с обязательным применением осциллятора и балластного реостата. Ручную сварку выполняют вольфрамовым электродом на установках УДГУ-301, УДГ-501 и ИСВУ-315.

При толщине свариваемых кромок до 6 мм применяют электроды диаметром до 4 мм, а для кромок больших толщин — до 6 мм. Сварочный ток определяют из расчета 30...45 А на 1 мм диаметра электрода. Расход аргона составляет 6...15 л/мин. Сварку производят при минимальной длине дуги (менее 2 мм). Это обеспечивает энергичное разрушение оксидной пленки вследствие катодного распыления и улучшенную защиту сварки аргоном. Механизированную сварку выполняют на специализированном автомате типа АДСВ-6.

Слайд 25Полуавтоматическую и автоматическую сварки в среде аргона плавящимся электродом выполняют

специальными шланговыми полуавтоматами и автоматами. Сварку производят постоянным током обратной

полярности. Применяют сварочную проволоку СвА97, СвАМц, СвАК, или того же состава, что и свариваемый металл. Металл толщиной до 10 мм сваривают без разделки кромок, при больших толщинах кромок применяют V- и Х-образные разделки шва. Сварочный ток при электродной проволоке диам. 2,0 мм составляет 250...300 А; скорость сварки достигает 30...40 м/ч.

Газовая сварка дает хорошие результаты при правильном выборе режима сварки и применении флюсов. Листы толщиной до 3 мм сваривают с отбортовкой кромок на высоту примерно утроенной толщины листа. При толщине листов до 5 мм сварку производят без скоса кромок с зазором до 0,5 мм. Листы толщиной 5...15 мм сваривают с односторонним, а при большей толщине с двусторонним скосом кромок. Угол разделки составляет 60...70°. Сварку нахлесточных соединений применять не следует, так как флюс, затекающий в зазор между листами, вызывает коррозию и разрушение шва.

Слайд 26Кромки соединения и присадочную проволоку хорошо очищают от оксидной пленки

механическим или химическим способом. Механическую очистку производят путем обезжиривания в

щелочном растворе с последующей очисткой металлической щеткой. Сварку следует выполнять не позднее чем через 2 ч после очистки. Химическую очистку производят в такой последовательности: кромки обезжиривают и протравливают в 5 %-ном растворе каустической соды; затем соединяемые части промывают водой, насухо протирают тряпкой и просушивают. Сварку следует выполнять не позднее чем через 8 ч после очистки. Флюс наносят на свариваемые кромки и присадочную проволоку в виде пасты или насыпают в разделку шва в виде порошка. Флюсы хранят в герметически закрытых сосудах, так как они очень интенсивно поглощают влагу из воздуха.

Слайд 27Сварку выполняют способом нормальным пламенем или с небольшим избытком ацетилена.

Следует учесть, что большой избыток ацетилена способствует образованию пор в

сварном шве. Большую опасность представляет избыток кислорода, который значительно затрудняет сварку, интенсивно окисляя алюминий. Угол наклона мундштука горелки в начале сварки устанавливают повышенный (70...80°), а затем уменьшают до нормального значения (30...45°).

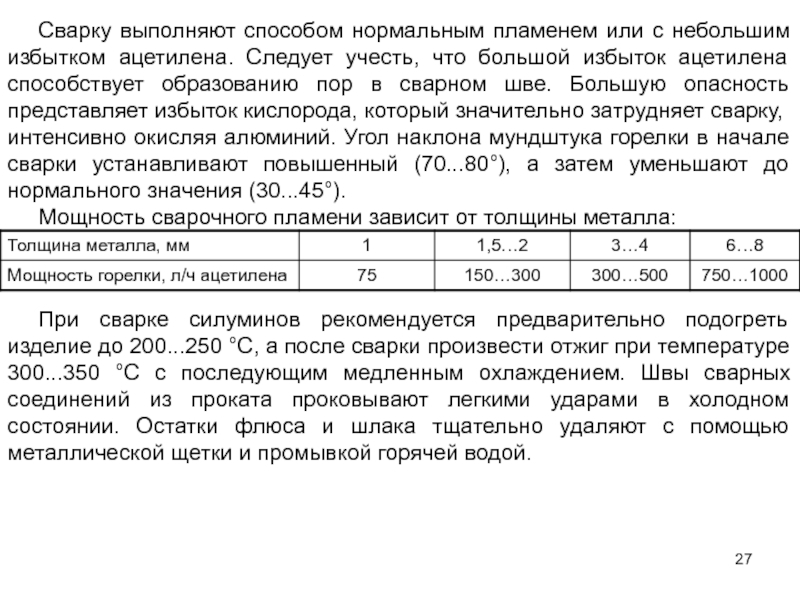

Мощность сварочного пламени зависит от толщины металла:

При сварке силуминов рекомендуется предварительно подогреть изделие до 200...250 °С, а после сварки произвести отжиг при температуре 300...350 °С с последующим медленным охлаждением. Швы сварных соединений из проката проковывают легкими ударами в холодном состоянии. Остатки флюса и шлака тщательно удаляют с помощью металлической щетки и промывкой горячей водой.

Слайд 28СВАРКА ТИТАНОВЫХ СПЛАВОВ

Титан и его сплавы получили большое применение благодаря

своим особым свойствам: малая плотность (4,5 г/см3); высокая температура плавления

(1665 °С); высокая коррозионная стойкость во многих агрессивных средах; высокая прочность. Высокое электрическое сопротивление и низкая теплопроводность создают условия, при которых для сварки затрачивается значительно меньше электроэнергии, чем при сварке алюминия и даже стали. Кроме того, титан маломагнитен и поэтому значительно снижается влияние магнитного дутья.

Основной трудностью сварки титановых сплавов является большая химическая активность титана при высоких температурах к кислороду, азоту и водороду. Поэтому для получения качественных соединений при сварке необходима хорошая защита от взаимодействия с атмосферой не только сварочной ванны, но и всей зоны металла, нагретого свыше 500 °С.

Слайд 29Подготовку кромок к сварке производят травлением раствором, состоящим из 350

см3 соляной кислоты, 50 см3 плавиковой кислоты и 600 см3

воды. Допускается механическая обработка кромок до металлического блеска с последующим обезжириванием.

Сварка производится в защитных газах (ручным и механизированным способом), неплавящимся электродом и титановой проволокой, а также под флюсом. Ручная аргонодуговая сварка вольфрамовым электродом производится постоянным током прямой полярности. Сварочный ток при толщине металла 0,5...4,0 мм составляет 40...170 А; вылет вольфрамового электрода — 6...8 мм; дуга короткая — 1...2 мм. Расход аргона 20...25 л/мин.

Слайд 30При автоматической сварке в аргоне применяют титановую сварочную проволоку диаметром

1,5...3,0 мм. При сварке под флюсом необходима защита обратной стороны

шва хорошо подогнанными стальными или медными подкладками. Применяются также остающиеся титановые подкладки. Применяются бескислородные фторидно-хлоридные флюсы-пасты, разработанные ИЭС им. Е. О. Патона (марки АН-ТА различного назначения). Вылет электродной проволоки должен быть не более 20...25 мм, а высота слоя флюса — не менее вылета электрода. Шлаковую корку удаляют после охлаждения металла ниже 400 °С.

Слайд 31СВАРКА МАГНИЕВЫХ СПЛАВОВ

Плотность магния 1,738-1,739 г/см3, температура плавления 651 оС,

кипения 1107 оС, теплопроводность 155 Вт/(м•К). Магниевые сплавы применяют в

авиа-, ракетостроении, транспортном машиностроении, приборостроении и полиграфии.

Для изготовления конструкций используют сплавы магния, так как магний в чистом виде, из-за низкой прочности (8...11 кгс/мм2 ), высокой пластичности и низкой коррозионной стойкости малопригоден. Магний обладает большим сродством к кислороду, чем титан.

Для полной защиты сплавов от атмосферы детали дополнительно покрывают пленкой из соли хромовой кислоты, которую перед сваркой удаляют, а затем вновь восстанавливают на сварном шве. Защитное покрытие состоит из грунтовочного пассивирующего слоя и внешних лаковых и эмалевых слоев. Консервация деталей производится нанесением хроматных пленок, нейтральных смазок и масел, полиэтиленовой пленки с селикагелем.

Слайд 32Сварка магния и его сплавов осложняется прежде всего из-за высокой

химической активности магния, которая приводит к образованию плотного тугоплавкого оксида

MgO высокой плотности 3,2-3,65 г/см3 (плотность расплавленного магния 1,54 г/см3) с температурой плавления 2800 оС. Как и оксид алюминия, оксид MgO затрудняет сварку, поэтому используют способ катодного распыления при сварке на переменном токе.

Магниевые сплавы обладают повышенной склонностью к образованию горячих трещин, что связано с возникновением легкоплавких хрупких эвтектик по границам зерен: MgCu (Тпл=485 оС), MgAl (Тпл=436 оС), MgNi (Тпл=508 оС). При сварке магния и его сплавов образуется шов с крупнозернистой дендрито-ячеистой структурой с расположенными столбчатыми кристаллитами у линии сплавления. Для измельчения зерна и снижения образования горячих трещин вводят модификаторы цирконий и церий, редкоземельные металлы, ограничивают содержание примесей. Для уплотнения окисных пленок в состав сплавов вводят бериллий.

Слайд 33

Основным способом сварки магния и его сплавов является аргонодуговая сварка.

Из-за малой пластичности не рекомендуется отбортовка кромок, даже при малой

толщине. Сварку магниевых сплавов толщиной до 5-6 мм сваривают без разделки на подкладках с канавками. Начало и окончание сварного шва обязательно выполняют на выводных планках. При большей толщине применяют V-образную разделку. Многослойную сварку следует выполнять с тщательной зачисткой каждого слоя.

Перед сваркой детали и присадочную проволоку очищают от загрязнений, обезжиривают, удаляют защитное покрытие и травят. Химическое обезжиривание проводят в водном растворе: 20-30 г тринатрийфосфата Na3PO4•12H2O; 30-50 г кальцинированной соды Na2CO3; 20-50 г едкого натра NaOH; 1000 мл H2O при 60-90 оС в течение 5-10 мин. Затем промывают в воде при 50-60 оС в течение 1 мин. Защитное покрытие удаляют в растворе: 200-300 г NaOH; 1000 мл H2O при 70-80 оС в течение 10-15 мин. Затем промывают в горячей и холодной воде и травят при 20 оС в течение 0,5-2 мин в растворе: 150-200 г Cr2O3; 25-35 г NaNO3; 2-3 г CaF2; 1000 мл H2O. Затем промывают в холодной воде и сушат горячим воздухом при температуре 60-90 оС.

Слайд 34Для удаления окисных включений и уменьшения газовых пор применяют активирующие

флюсы, которые наносят на обратную сторону свариваемых кромок в виде

спиртового или водяного шликера, слоем толщиной 0,05...0,1 мм. Вероятность образования пор при сварке магния меньше, чем при сварке алюминия, потому что разность растворимости водорода в твердой и жидкой сварочной ванне меньше, чем у алюминия. Однако, газовые поры являются частыми дефектами. Активирующие флюсы уменьшают образование пор за счет связывания водорода в соединения HF, HCl, HBr. Эти газообразные соединения не растворяются в сварочной ванне и удаляются из зоны сварки. При расплавлении активирующего флюса на поверхности сварочной ванны образуется тонкий слой шлака, который предохраняет расплавленный металл от насыщения азотом воздуха при нарушении газовой защиты. Кроме того, в состав флюсов входят галогенидные слои и редкоземельные металлы, которые связывают вредные примеси серы, фосфора, способствуют измельчению (модифицированию) крупнозернистой структуры шва и уменьшают образование легкоплавких эвтектик. Это улучшает пластичность и прочность сварных соединений.

Слайд 35Длину дуги поддерживают минимальной, около 1-1,5 мм, что обеспечивает эффективное

разрушение окисной пленки.

При сварке магниевых сплавов происходит значительное дымление

и образование черного налета на шве и околошовной зоне, который следует удалять после каждого прохода.

Температура плавления, теплоемкость и теплопроводность магния меньше, чем у алюминия, поэтому погонная энергия и сварочный ток при сварке магния меньше на 25-30 %.

Магний и его сплавы обладают высокой жидкотекучестью, из-за низкого поверхностного натяжения расплавленного металла. Поэтому для исключения вытекания сварочной ванны, необходимо применять формирующие подкладки с канавкой глубиной 0,8-2 мм.