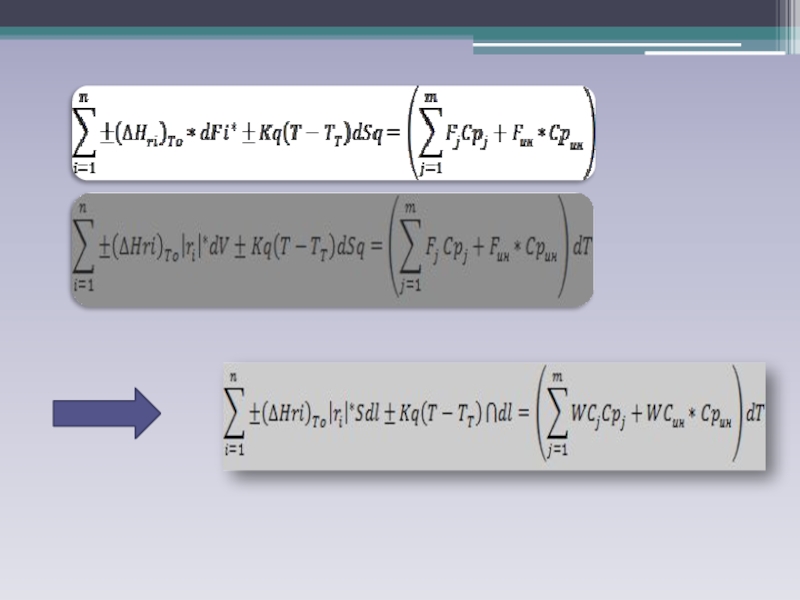

Слайд 2Или разделив левую и правую части уравнение на площадь сечения

трубки реактора S и учитывая, что

Запишем:

В этом уравнении имеется ⋂ выражение скорости реакций, содержащих ⋂- ключевых реагентов.

Решение уравнение теплового баланса будет возможным, если дополнительно имеются ⋂ – уравнения связи.

Такими уравнениями являются характеристические уравнения ключевых реагентов сложной реакции. Если для проточного РИС, это были алгебраические, то теперь – обычные дифференциальные уравнения первого порядка:

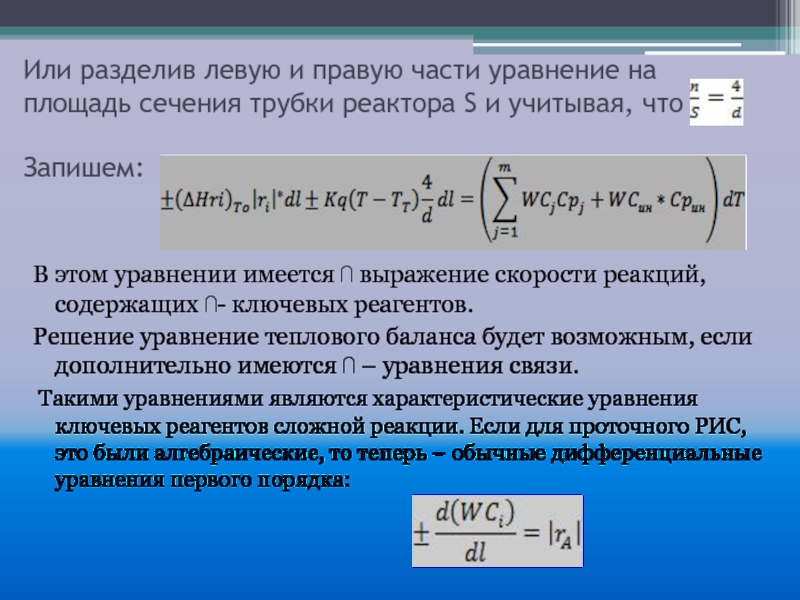

Слайд 3В технологических расчетах при изменяющимся объеме системы чаще всего используют

постоянное значение средней линейной скорости потока, что позволяет написать:

Определение объема РИВ, в котором протекает сложная реакция при Т=const теплоносителя и постоянном по длине реактора давлении, сводится к следующему.

Задается значение Фв и рассчитывают, исходя из заданной производительности по целевому продукту Gв, начальную и затем среднюю линейную скорость потока. Решают уравнение теплового баланса совместно с ⋂ характеристическими уравнениями численными методами.

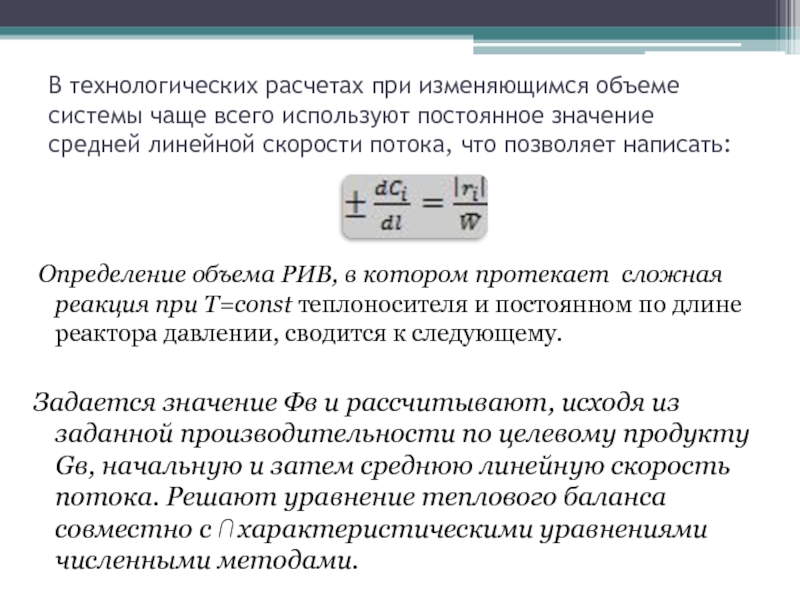

Слайд 4Расчет заканчивают при достижении заданной конверсии , т.е. при совпадении

расчетного и заданного задания

Осуществляют проверку правильности выбора интегральной селективности

Если в

политропическом РИВ Тт≠const и Р=f(l), то к указанной выше системе из n+1 уравнений добавляется еще два.

1) ⋂- периметр трубки реактора

2) dP=-λ , где =

Слайд 5Ранее уже отмечалось, что изменение концентраций веществ в периодическом реакторе

во времени и в РИВ по его длине идентичны.

Это

вызвано тем, что их характеристические уравнения, т.е. уравнения математического баланса аналогичны друг другу. Подобная аналогия наблюдается и в уравнениях теплового баланса.

Например: уравнения теплового баланса адиабатического периодического реактора и РИВ, выражается через полностью совпадают. Если в периодическом адиабатическом реакторе для экзотермической реакции нарастание температуры будет происходить во времени до ее теоретического значения, то в адиабатическом реакторе РИВ по его длине.

Соответственно, в политропическом периодическом реакторе точка перегиба кривой температурной зависимости будут наблюдаться во времени. А в РИВ – по длине.

Слайд 6Реакционные узлы для гетерогенно-каталитических процессов

– это процессы при проведении

которых химическое воздействие осуществляется в результате контакта реагентов с катализатором

Рассматривать

будем твердый катализатор.

В ряде отраслей промышленности ТООНС гетерогенно-каталитические процессы являются преобладающими.

Применение:

при крекинге и риформинге нефтяного сырья,

гидрирования и дегидрирований,

окислений, окислительном аммонолизе,

конверсии метана,

синтезе на основе синтез-газа.

Слайд 7Наибольший интерес представляют реакциами газообразных веществ на поверхности твердых катализаторов,

которые могут находиться в неподвижном (стационарном) слое, движущемся или псевдоожиженном

состоянии.

Выбор реактора со стационарным или движущемся (псевдоожиженным) слое определяется:

1) кинетикой процесса,

2) величиной теплового эффекта реакции и условиями теплообмена,

3) продолжительностью работы катализатора без заметной потери его активности

Слайд 8Конструктивное оформление контактных аппаратов со стационарном слоем катализатора

Гетерогенно-каталитические процессы сопровождаются

выделением тепла или поглощением и их конструкция определяется способом подвода

тепла. По конструкции такие аппараты можно разделить на следующие группы:

Реакторы без теплообмены в ходе процесса (адиабатические). Конструктивно они выполняются в виде шахтных (или емкостных) аппаратов.

Реакторы с делением слоя катализатора по сечению. Конструктивно они выполняются в виде трубчатых аппаратов с расположением катализатора в трубном или межтрубном пространстве, а так же в виде реторных печей.

Реакторы с делением слоя катализатора по высоте на отдельные зоны. Реакционная смесь проходит последовательно через все зоны. Между зонами осуществляется нагрев или охлаждение смеси через встроенные теплообменники или путем смешения с газообразными теплоносителями. Конструктивно выполняется в виде полочных аппаратов.

Комбинированные аппараты, представляющие собой сочетания в общем корпусе аппаратов предыдущих групп.

Слайд 9Реакторы первой группы в конструктивном отношении наиболее просты и представляют

собой полый аппарат, заполненный сплошным слоем катализатора.

Они работают в адиабатическом

режиме.

Их использование предполагает, что при рабочем перепаде температуры по длине реактора интегральная селективность процесса меняется относительно мало.

Эти реакторы используются при небольшом тепловом эффекте реакции или невысоких концентрациях реагентов, когда скорость тепловыделения так же будет невысока.

Шахтные аппараты применяются так же в тех случаях, когда есть возможность отвода реакционного тепла твердым инертным разбавителем, смешанным с катализатором

Слайд 10Гетерогенно - каталитические реакции

С помощью гетерогенного катализа в промышленности основного

органического и нефтехимического синтеза осуществляются процессы

гидрирования,

дегидрирования,

многие реакции

окисления и окислительного аммонолиза,

гидратации и дегидратации,

алкилирования и т.д

Слайд 11Преимущество гетерогенного катализа перед гомогенным:

в малом расходе катализатора на единицу

количества продукта,

в снижении или полном устранении токсичных сточных вод

и расхода реагентов на промывку реакционной массы,

в гетерогенном катализе нередко меньше коррозия аппаратуры,

капитальные затраты и т.д.

По способу осуществления разделяют гетерогенно-каталитические процессы :

с неподвижным слоем катализатора, когда его используют в виде достаточно крупных гранул (0,3 – 1 см)

подвижным катализатором.

Слайд 12Катализаторы:

Переходные металлы 1гр(Cu, Ag) и 8 гр (Fe, Ni, Co,

Pt, Pd)

Все кроме серебра – при гидрировании.

Cu, Ag –

в ряде реакции окисления и окислительного дегидрирования (синтез этиленоксида на Ag, формальдегида из CH3OH на Ag и Cu)

Оксиды металлов ( MgO, ZnO, CuO, Fe2O3, Cr2O3, WO3, MoO3, V2O5, молибдаты Bi2O3*2MoO3,хромиты (CuO*Cr2O3,ZnO*Cr2O3)

Слайд 13Факторы влияющие на ход контактно-каталитического процесса

T,

P,

время контакта,

скорость

реагентов,

состав исходной смеси,

состав катализатора

Слайд 14Влияние температуры

-скорость химического превращения, согласно закону Аррениуса с увеличением температуры

увеличивается. Однако, имеется оптимальная температура выше которой скорость разложения или

дальнейшего превращения продукта реакции превышает скорость его образования.

Поэтому несмотря на увеличения количества прореагированного сырья, выход продукта, а следовательно производительность аппарата по целевому продукту уменьшается.

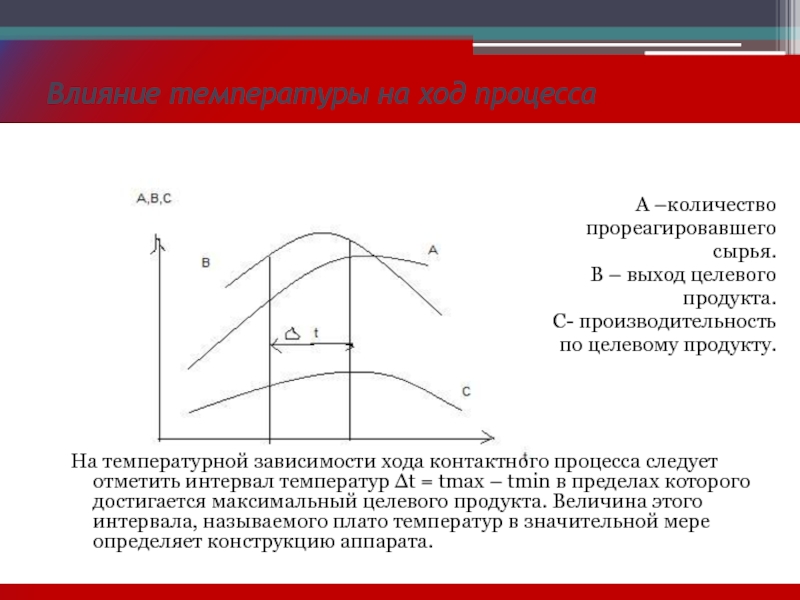

Слайд 15Влияние температуры на ход процесса

A –количество

прореагировавшего

сырья.

В – выход целевого

продукта.

С- производительность

по целевому продукту.

На температурной зависимости хода контактного процесса

следует отметить интервал температур Δt = tmax – tmin в пределах которого достигается максимальный целевого продукта. Величина этого интервала, называемого плато температур в значительной мере определяет конструкцию аппарата.

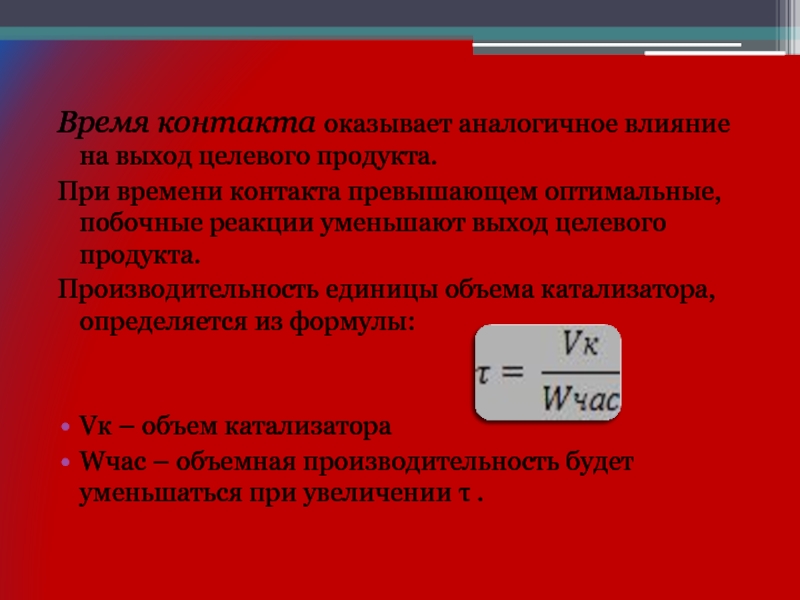

Слайд 16Время контакта оказывает аналогичное влияние на выход целевого продукта.

При

времени контакта превышающем оптимальные, побочные реакции уменьшают выход целевого продукта.

Производительность единицы объема катализатора, определяется из формулы:

Vк – объем катализатора

Wчас – объемная производительность будет уменьшаться при увеличении τ .

Слайд 17Влияние давления определяется принципом Ле-Шателье.

Если реакция происходит с уменьшением

объема, достижению равновесия благоприятствует давление; если реакция идет с увеличением

объема, то по термодинамическим соображениям процесс можно вести при атмосферном давлении или целесообразно поддерживать в реакторе небольшое избыточное давление, чтобы не было подсоса .

Слайд 18Технологические характеристики твердых катализаторов.

Технологические характеристики твердых катализаторов.

Активность катализатора – мера

ускоряющего воздействия по отношению к данной реакции.

Т зажигания – минимальная

t0 при которой каталитический процесс начинает идти с достаточной для практических целей скоростью.

Селективность – способность избирательно ускорять целевую реакцию.

Пористая и кристаллическая структура

Слайд 19Конструктивное оформление аппаратов со стационарным слоем.

Реакторы без

теплообмена в ходе процесса (адиабатические).конструктивно они выполняются в виде шахтных

( или емкостных) аппаратов.

Реакторы с делением слоя катализатора по сечению. Конструктивно они выполняются в виде трубчатых аппаратов с расположением катализатора в трубном или межтрубном пространстве, а так же в виде реторных печей.

Реакторы с делением слоя катализатора по высоте на отдельные зоны Реакционная смесь проходит последовательно через все зоны. Между зонами осуществляется нагрев или охлаждение смеси через встроенные теплообменники или путем смешения с газообразными теплоносителями. Конструктивно выполняются в виде полочных аппаратов.

Комбинированные аппараты, представляющие собой сочетание в общем корпусе аппаратов предыдущих групп.

Слайд 20Реакторы первой группы в конструктивном отношении наиболее просты и представляют

собой полый аппарат, заполненный сплошным слоем катализатора.

Они работают в

адиабатическом режиме. Их использование предполагает, что при рабочем перепаде температуры по длине реактора интегральная селективность процесса меняется относительно мало.

Эти реакторы используются при небольшом тепловом эффекте реакции, или невысоких концентраций реагентов, когда скорость тепловыделения так же будет невысока

Последнее достигается путем разбавления реагентов инертным газом в качестве которого чаще всего используется водяной пар.

Слайд 21Шахтные аппараты применяются так же в тех случаях, когда есть

возможность отвода реакционного тепла твердым инертным разбавителем, смешанным с катализатором.

Так, керамические гранулы, смешанные с катализатором, во время реакции аккумулируют реакционное тепло до предела, допускаемого режимной температурой реакции.

После цикла реагирования должен следовать цикл охлаждения нагретых разбавителей и катализатора.

Возможен обратный случай, когда инертный разбавитель отдает свое тепло реакторам и периодически должен нагреваться.

Использование разбавителей реагентов или катализаторов, если это не связано с технологическими соображениями снижает производительность аппарата и поэтому экономически не целесообразно.

Слайд 22Примерами проводимыми в аппаратах шахтного типа является

дегидрирование этилбензола в стирол,

прямая гидратация этилена,

дегидрирование бутиленов в дивинил.

Тепловые эффекты при

этом велики, но осуществляться такие реакции могут в адиабатических условиях.

С6H5C2H5 С6H5 - C2H3 + H2 t=6000C

Реакция идет с увеличением объема, поэтому проводить её следовало бы под вакуумом. Но это усложнило бы конструкцию аппарата и затруднило бы ведение процесса.

В результате вместо вакуума используется разбавление водяным паром. При этом уменьшается парциальное давление реагента, т.е достигается тот же эффект, что и при применении вакуума. Кроме того разбавление водяным паром связано с тем, что нагрев паров этилбензола до температуры реакции (600 0C) недопустим, и эта температура достигается при смешении с перегретым водяным паром.

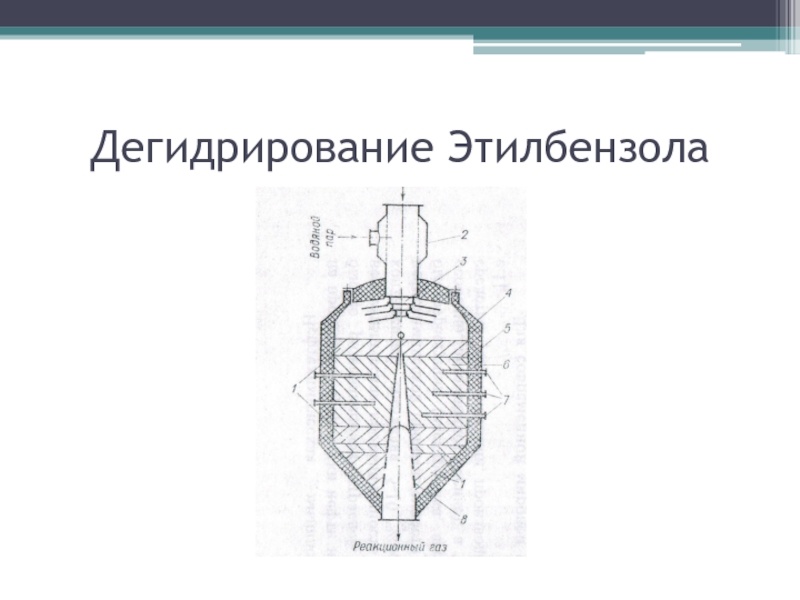

Слайд 23 Реакция идет с поглощением тепла в адиабатических условиях, поэтому

температура реагентов в ходе реакции уменьшается.

Если уменьшение температуры составляет

60 0C, то смесь поступает в аппарат с нагревом на 30 0C и рабочая температура процесса равна tраб = tопт +30 0C Xa = 40%

Аппарат состоит из корпуса 4 с внутренней футеровкой 5,устройства для смешения этилбензола с вод. Паром 2, распределителя 3 по сечению аппарата, для замера температуры термопары 7. 6 – слой катализатора.

Для выравнивания потока реагентов – слой инертной насадки. Реактор для гидратации этилена и контактный аппарат синтеза СН2О. К ним же можно отнести реактор для гидратации этилена, контактный аппарат синтеза формальдегида.

Слайд 24Реакторы второй группы:

В аппаратах этого типа поверхности охлаждения расположены параллельно

движению реакторов, и ,таким образом, отвод или подвод тепла осуществляется

по мере его выделения или поглощения. Конструктивно реакторы рассматриваемой группы могут быть выполнены в виде трубчатого аппарата с охлаждающей рубашкой около каждой трубки, трубчатого аппарата с общей охлаждающей рубашкой (аппарат кожухотрубного типа).

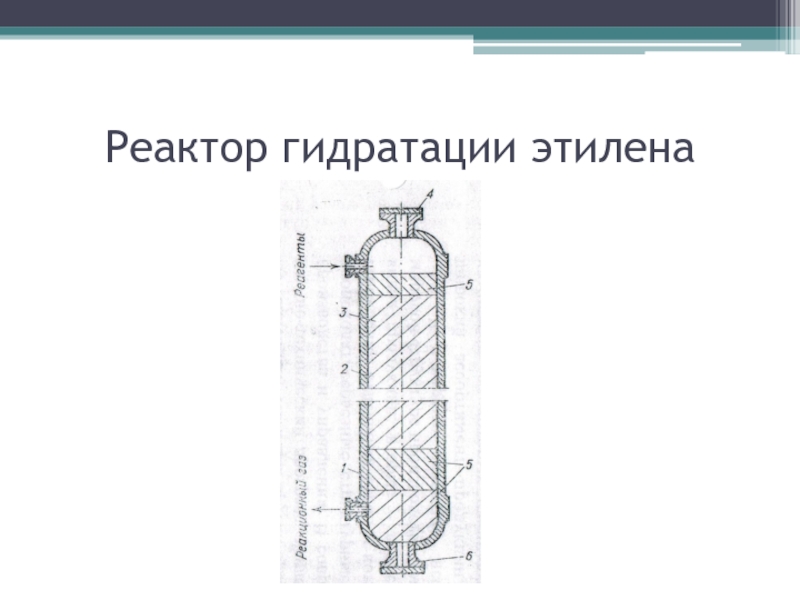

Слайд 25Реактор гидратации этилена.

Этот реактор может служить примером аппаратов, работающих под

высоким давлением.

Особенностью, является большая толщина стенок (примерно 70 мм)

и сравнительно малой диаметр корпуса (примерно 1-1,5 м).

Корпус выполнен цельнокованым Н аппарата при мерно 10м.

В аппарат засыпаны катализатор (инертный носитель, пропитанный фосфорной кислотой), и кольца Рашига в качестве подпорного слоя.

Объем катализатора 8 м3.

Для защиты корпуса от действия фосфорной кислоты аппарат облицован внутри листовой медью (3мм).

В штуцера вставлены втулки из нержавеющей стали.

Герметичное соединение втулок с медной футировкой осуществляется серебряной пайкой внутри аргона.

Таким образом, вся внутренняя поверхность, соприкасающаяся с фосфорной кислотой, оказывается футерованной.

Слайд 27Возможность использования шахтного аппарата для этого процесса объясняется малой степенью

превращения этилена за один проход (меньше 5%) и, соответственно, малым

количеством выделяющейся теплоты. Т на входе 2800C на выходе 300-3150C Р=8МПа.

Преимущество рассмотренных реакторов

Простота

дешевизна

равномерное распределение температуры по сечению реактора.

Недостаток – неизбежное колебание температуры по высоте реакционной зоны.

Применяется когда реакция имеет широкий температурный оптимум и сопровождается наибольшим тепловым эффектом.

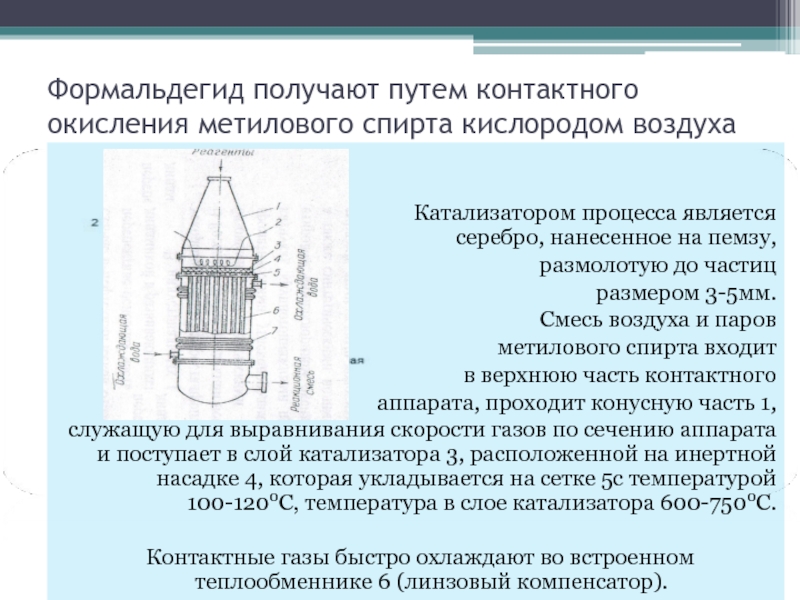

Слайд 28Формальдегид получают путем контактного окисления метилового спирта кислородом воздуха

Катализатором процесса является серебро, нанесенное на пемзу,

размолотую до частиц

размером 3-5мм.

Смесь воздуха и паров

метилового спирта входит

в верхнюю часть контактного

аппарата, проходит конусную часть 1,

служащую для выравнивания скорости газов по сечению аппарата и поступает в слой катализатора 3, расположенной на инертной насадке 4, которая укладывается на сетке 5с температурой 100-1200C, температура в слое катализатора 600-7500C.

Контактные газы быстро охлаждают во встроенном теплообменнике 6 (линзовый компенсатор).

Слайд 29Когда слой катализатора имеет кольцевое сечение и аппарат ретортного типа,

когда слой катализатора имеет прямоугольное сечение.

Примеры:

Реактор типа выруба в трубе:

- аппарат для полимеризации пропан-пропиленовой фракции: который состоит из отдельных секций (обычно 12), работающий параллельно. Отдельная секция показана на рисунке.

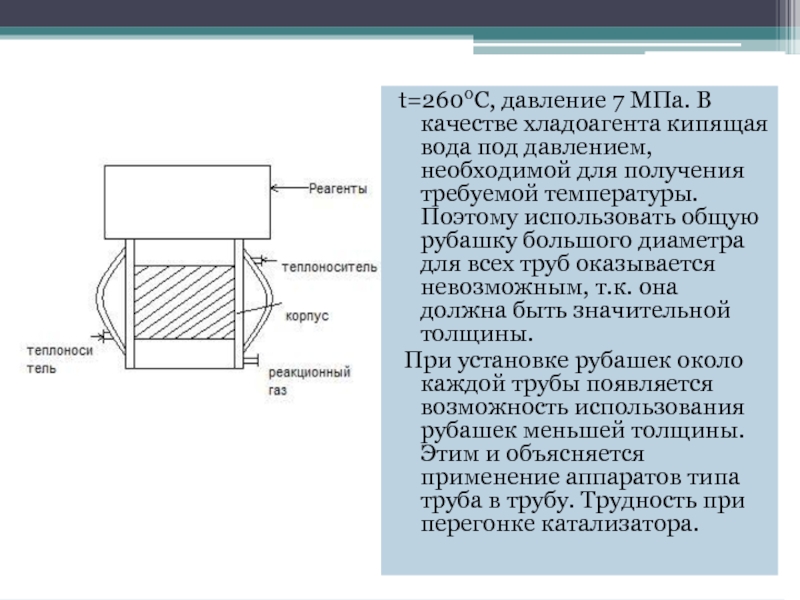

Слайд 30t=2600C, давление 7 МПа. В качестве хладоагента кипящая вода под

давлением, необходимой для получения требуемой температуры. Поэтому использовать общую рубашку

большого диаметра для всех труб оказывается невозможным, т.к. она должна быть значительной толщины.

При установке рубашек около каждой трубы появляется возможность использования рубашек меньшей толщины. Этим и объясняется применение аппаратов типа труба в трубу. Трудность при перегонке катализатора.

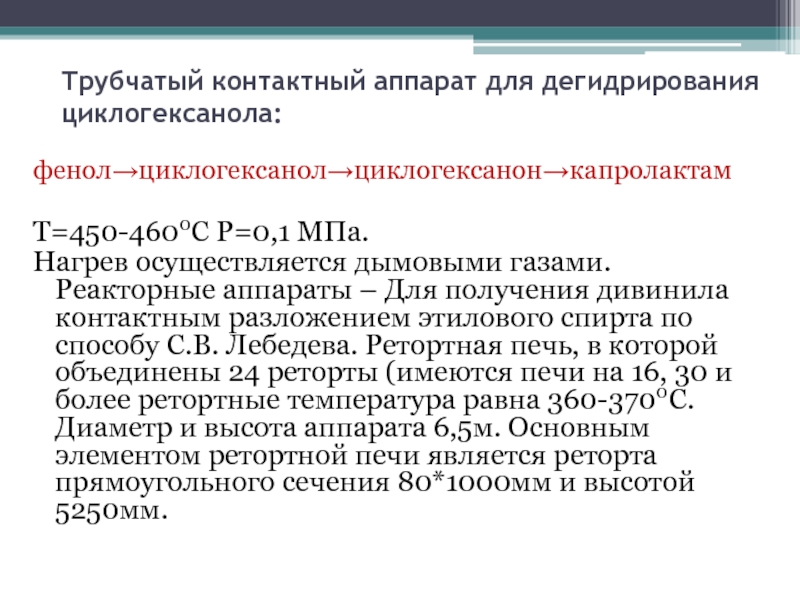

Слайд 31Трубчатый контактный аппарат для дегидрирования циклогексанола:

фенол→циклогексанол→циклогексанон→капролактам

T=450-4600C P=0,1 МПа.

Нагрев осуществляется дымовыми

газами. Реакторные аппараты – Для получения дивинила контактным разложением этилового

спирта по способу С.В. Лебедева. Ретортная печь, в которой объединены 24 реторты (имеются печи на 16, 30 и более ретортные температура равна 360-3700C. Диаметр и высота аппарата 6,5м. Основным элементом ретортной печи является реторта прямоугольного сечения 80*1000мм и высотой 5250мм.

Слайд 32Прямоугольное сечение реторты позволяет при равной его площади получить меньший

перепад температуры по сечению слоя катализатора, чем в круглой трубе

и компактно разместить реторты в печи.

Особенности реторт – расположение в муфеле конструктивные реакторы этой группы значительно сложнее предыдущей. Этот недостаток компенсируется возможностью достижения относительно небольшого перепада температур по длине реактора для многих реакций ТООНС.

Аппараты полочного типа:

деление слоя катализатора по высоте позволяет осуществить промежуточный подвод или отвод по высоте слоя катализатора

подводить дополнительные качества реагентов или отводить конденсирующиеся продукты реакции.

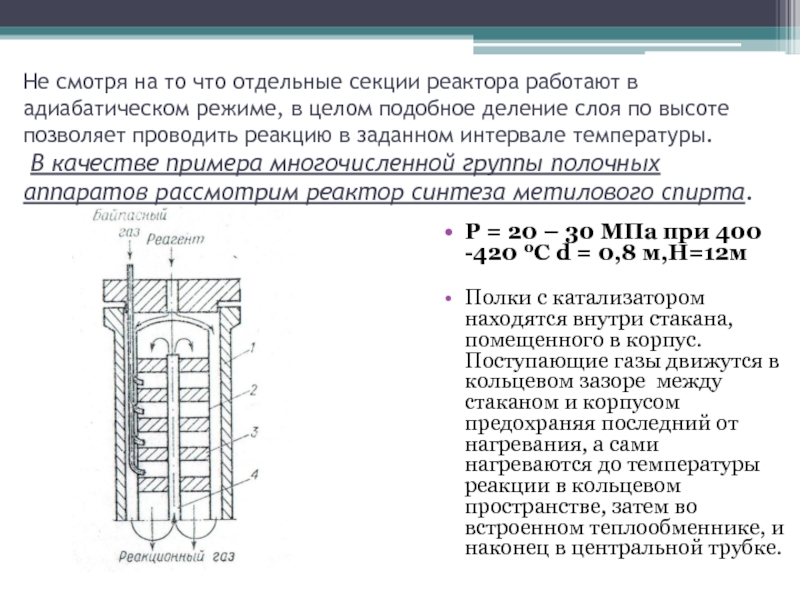

Слайд 33Не смотря на то что отдельные секции реактора работают в

адиабатическом режиме, в целом подобное деление слоя по высоте позволяет

проводить реакцию в заданном интервале температуры.

В качестве примера многочисленной группы полочных аппаратов рассмотрим реактор синтеза метилового спирта.

Р = 20 – 30 МПа при 400 -420 0C d = 0,8 м,Н=12м

Полки с катализатором находятся внутри стакана, помещенного в корпус. Поступающие газы движутся в кольцевом зазоре между стаканом и корпусом предохраняя последний от нагревания, а сами нагреваются до температуры реакции в кольцевом пространстве, затем во встроенном теплообменнике, и наконец в центральной трубке.

Слайд 34Особенностью конструкции является так же подвод байпасного газа между полками

с катализатором для охлаждения реагентов после каждого слоя катализатора.

Байпасный

газ – это тот же самый реагент, но имеющий более низкую температуру, чем реакторы, нагревающиеся в слое катализатора от тепла выделяемого при реакции.

Ввод байпасного газа позволяет поддерживать температуру реагентов в необходимом интервале по высоте реактора.

Слайд 35Комбинированные реакторы.

Примером является контактный аппарат для синтеза углеводородов из синтез

газа (СО +Н2) аппарат имеет прямолинейное сечение.

Слой катализатора пронизывает

600 горизонтальных трубок d = 30мм.

В свою очередь трубы пропущены через вертикальные пластины прямоугольного сечения и приварены к ним.

Толщина пластины 1,6 мм, расстояние между ними 7,4 мм.

В пространство между трубами и пластинами засыпается катализатор.

Слой катализатора оказывается разделен теплообменными поверхностями в вертикальном и горизонтальном сечениями ( в сечении – пластинами, по высоте – трубами).

Пластины и трубы служат для отвода тепла, выделяющегося при реакции.

Слайд 36Реакционный узел дегидрирования алкилбензолов

Можно выполнять разным образом.

1) трубчатый реактор, обогреваемый

топочным газом.

Достоинство:

близкий к изотермическому профиль температуры, что позволяет получать повышенную

степень конверсии при хорошей селективности

-высокая металлоемкость и капитальные затраты.

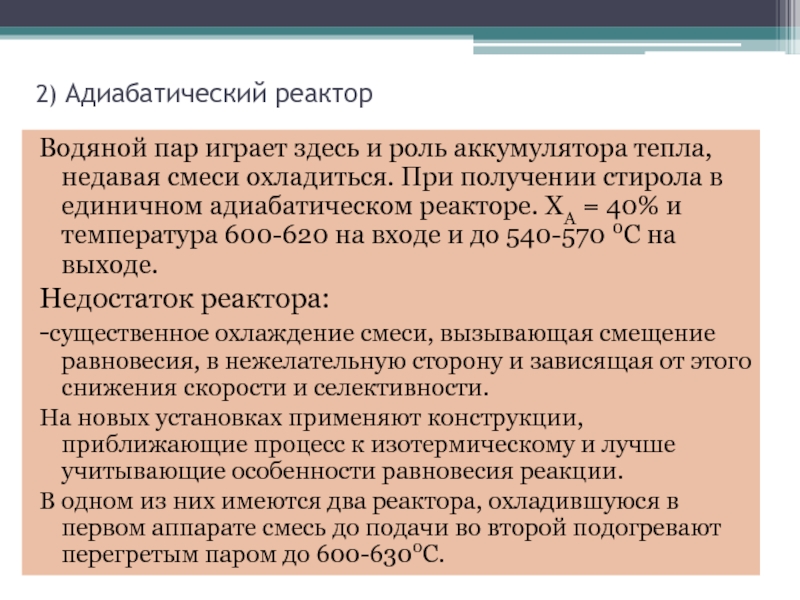

Слайд 382) Адиабатический реактор

Водяной пар играет здесь и роль аккумулятора тепла,

недавая смеси охладиться. При получении стирола в единичном адиабатическом реакторе.

ХА = 40% и температура 600-620 на входе и до 540-570 0С на выходе.

Недостаток реактора:

-существенное охлаждение смеси, вызывающая смещение равновесия, в нежелательную сторону и зависящая от этого снижения скорости и селективности.

На новых установках применяют конструкции, приближающие процесс к изотермическому и лучше учитывающие особенности равновесия реакции.

В одном из них имеются два реактора, охладившуюся в первом аппарате смесь до подачи во второй подогревают перегретым паром до 600-6300С.

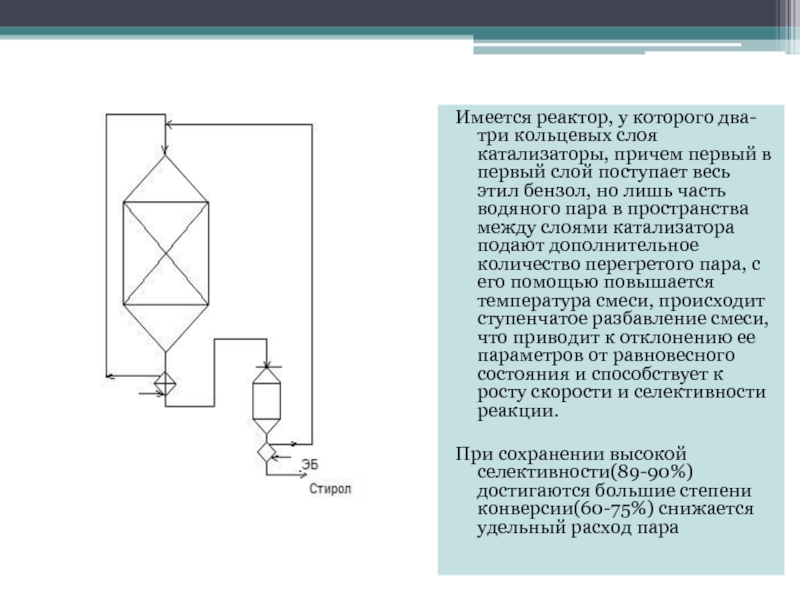

Слайд 39Имеется реактор, у которого два-три кольцевых слоя катализаторы, причем первый

в первый слой поступает весь этил бензол, но лишь часть

водяного пара в пространства между слоями катализатора подают дополнительное количество перегретого пара, с его помощью повышается температура смеси, происходит ступенчатое разбавление смеси, что приводит к отклонению ее параметров от равновесного состояния и способствует к росту скорости и селективности реакции.

При сохранении высокой селективности(89-90%) достигаются большие степени конверсии(60-75%) снижается удельный расход пара

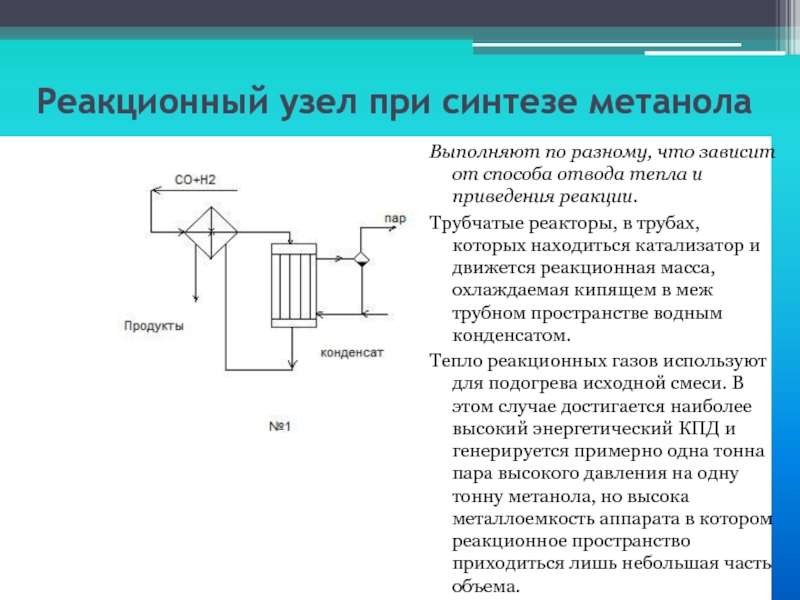

Слайд 40Реакционный узел при синтезе метанола

Выполняют по разному, что зависит от

способа отвода тепла и приведения реакции.

Трубчатые реакторы, в трубах, которых

находиться катализатор и движется реакционная масса, охлаждаемая кипящем в меж трубном пространстве водным конденсатом.

Тепло реакционных газов используют для подогрева исходной смеси. В этом случае достигается наиболее высокий энергетический КПД и генерируется примерно одна тонна пара высокого давления на одну тонну метанола, но высока металлоемкость аппарата в котором реакционное пространство приходиться лишь небольшая часть объема.

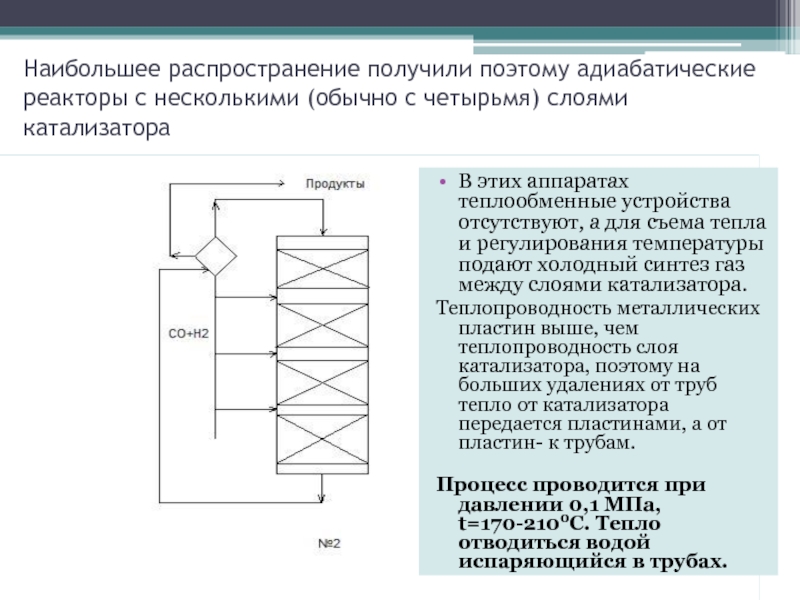

Слайд 41Наибольшее распространение получили поэтому адиабатические реакторы с несколькими (обычно с

четырьмя) слоями катализатора

В этих аппаратах теплообменные устройства отсутствуют, а для

съема тепла и регулирования температуры подают холодный синтез газ между слоями катализатора.

Теплопроводность металлических пластин выше, чем теплопроводность слоя катализатора, поэтому на больших удалениях от труб тепло от катализатора передается пластинами, а от пластин- к трубам.

Процесс проводится при давлении 0,1 МПа, t=170-2100С. Тепло отводиться водой испаряющийся в трубах.

Слайд 42Общие свойства гетерогенно-каталитических систем

При изучении этих систем нужно принимать во

внимание факторы, усложняющие расчеты, помимо тех, которые обычно рассматриваются для

гомогенных систем.

В связи с тем что теперь имеются две фазы необходимо учитывать перенос веществ (часто и тепла) от фазы к фазе.

Очевидно,

1) в общем случае уравнение скорости процесса кроме обычных кинетических уравнений гомогенных реакций должно еще содержать выражение скорости массопередачи.

2) другое отличие гетерогенно каталитической системы от гомогенной системы в том, что катализаторы, которые используются в ТООНС часто имеют пористую структуру и невысокую теплопроводность. Последнее свойство катализатора может привести к тому, что будут возможными случаи возникновения градиентов температур как по радиусу частицы катализатора, так и по перечному сечению слоя.

Слайд 43При математическом моделировании, реактора со стационарным слоем катализатора необходимо учитывать

перенос вещества и тепла между потоком реакционной смеси и катализатором,

перенос

вещества и тепла в пористом зерне катализатора,

химическое превращение на всех поверхности катализатора( включая поверхность пор) теплообмен с окружающей средой и другие.

В аппаратах с неподвижным слоем катализатора движения газообразных реагентов обычно осуществляется сверху вниз, для уменьшения уноса пыли время пребывания газа в слое катализатора регулируется расходом газа.

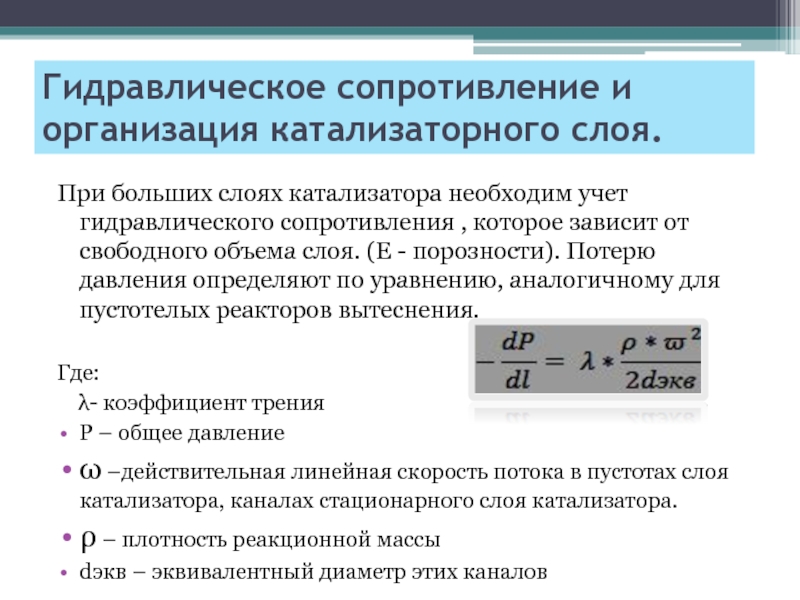

Слайд 44Гидравлическое сопротивление и организация катализаторного слоя.

При больших слоях катализатора необходим

учет гидравлического сопротивления , которое зависит от свободного объема слоя.

(Е - порозности). Потерю давления определяют по уравнению, аналогичному для пустотелых реакторов вытеснения.

Где:

λ- коэффициент трения

P – общее давление

ω –действительная линейная скорость потока в пустотах слоя катализатора, каналах стационарного слоя катализатора.

ρ – плотность реакционной массы

dэкв – эквивалентный диаметр этих каналов

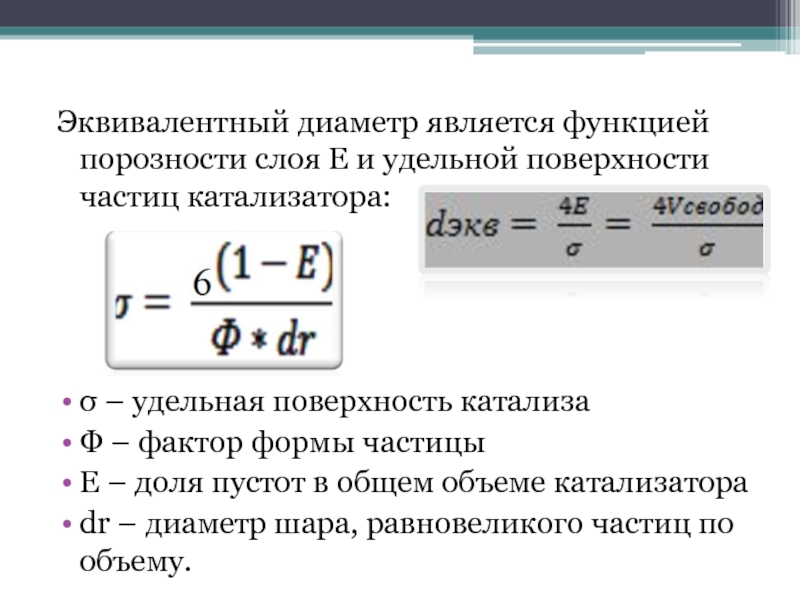

Слайд 45Эквивалентный диаметр является функцией порозности слоя E и удельной поверхности

частиц катализатора:

σ – удельная поверхность катализа

Ф – фактор формы

частицы

Ε – доля пустот в общем объеме катализатора

dr – диаметр шара, равновеликого частиц по объему.

Слайд 46Чаще всего произведение Ф*dr рассматривают как единый параметр, определяемый экспериментально

в каждом конкретном случае.

Надежный расчет величины E затруднителен, и

её, как правило, так же определяют экспериментально.

Для оценочных расчетов перепада давления стационарного слоя зернистого материала при свободной укладки величины E можно принять равной 0,45.

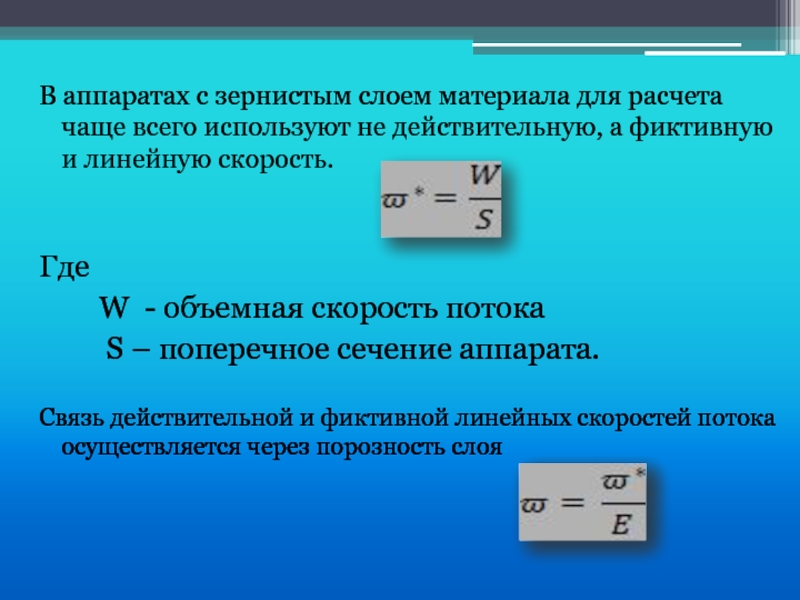

Слайд 47В аппаратах с зернистым слоем материала для расчета чаще всего

используют не действительную, а фиктивную и линейную скорость.

Где

W - объемная скорость потока

S – поперечное сечение аппарата.

Связь действительной и фиктивной линейных скоростей потока осуществляется через порозность слоя

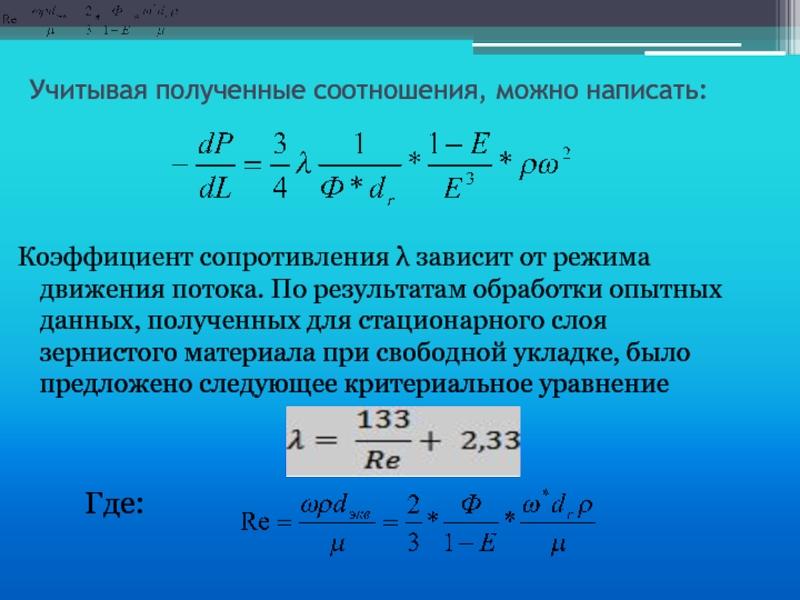

Слайд 48Учитывая полученные соотношения, можно написать:

Коэффициент сопротивления λ зависит от режима

движения потока. По результатам обработки опытных данных, полученных для стационарного

слоя зернистого материала при свободной укладке, было предложено следующее критериальное уравнение

Где:

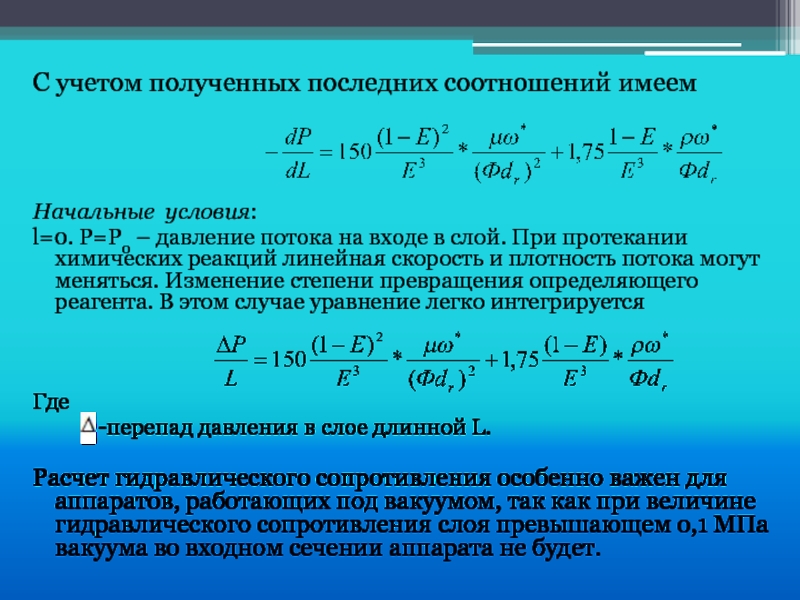

Слайд 49С учетом полученных последних соотношений имеем

Начальные условия:

l=0. P=P0 –

давление потока на входе в слой. При протекании химических реакций

линейная скорость и плотность потока могут меняться. Изменение степени превращения определяющего реагента. В этом случае уравнение легко интегрируется

Где

-перепад давления в слое длинной L.

Расчет гидравлического сопротивления особенно важен для аппаратов, работающих под вакуумом, так как при величине гидравлического сопротивления слоя превышающем о,1 МПа вакуума во входном сечении аппарата не будет.

Слайд 50Квазигомогенная модель реактора со стационарным слоем катализатора, расчет. Расчет на

ЭВМ.

Согласно этой модели предполагается

что выделенном элементарном объеме реактора температура потока

и катализатора равна

что изменением температуры в зерне катализатора им можно пренебречь.

Такие допущения выполняются в случае отсутствия сопротивлений массо- и теплопереноса от реакционной массы к поверхности катализатора и далее к его центру.

Фактически квазигомогенная модель рассматривает содержимое реактора как однородную непрерывную среду. Это позволяет для катализатора определенной структуры и определенных размеров частиц использовать в расчетах эффективные константы, отнесенные ко всему слою катализатора.

Методика расчета изотермических и адиабатических реакторов со стационарным слоем катализатора согласно этой модели ничем не отличается от расчета соответствующих гомогенных реакторов (определение времени контакта с помощью которого находят объем катализатора Vкат=Wчис*τ).

Слайд 51В поли тропических реакторах со стационарным слоем катализатора наряду с

изменением температуры вдоль реактора часто имеют место радиальные градиенты температуры.

Они

тем сильнее, тем больше термическое сопротивление слоя катализатора, включая реакционную среду.

При экзотермических процессах самые высокие температуры достигаются в тех зонах реактора, которые наиболее удалены от поверхности теплоотвода.

Температурный радиальный градиент по слою в некоторых случаях может быть весьма существенен.

Наличие радиальных температурных градиентов в слое при протекании в нем химической реакции неизбежно приводит УК появлению радиальных градиентов концентрации веществ соответствующих диффузионных потоков.

Слайд 52В связи с этим при расчете политропических реакторов со стационарным

зернистым слоем катализатора имеющем невысокую теплопроводность, в рамках квазигомогенной модели

учитывается радиальная масса и теплопереносов уравнениях материального и теплового балансов.

Слайд 53В общем случае изменение концентраций определяющего вещества А и температуры

реакционной смеси, будет происходить по трем координатным осям реактора x,y,z.

По

аналогии с ламинарным потоком, осложненным диффузией, материальный баланс реактора со стационарным слоем катализатора согласно квазигомогенной модели будет иметь вид:

Где

DAX, DAY,D AZ - эффективные коэффициенты диффузии вещества А в реакционной смеси соотносительно по координатным осям X,Y,Z.

-средняя фиктивная скорость потока

-скорость химической реакции, отнесенная к единице объема в слое катализатора.

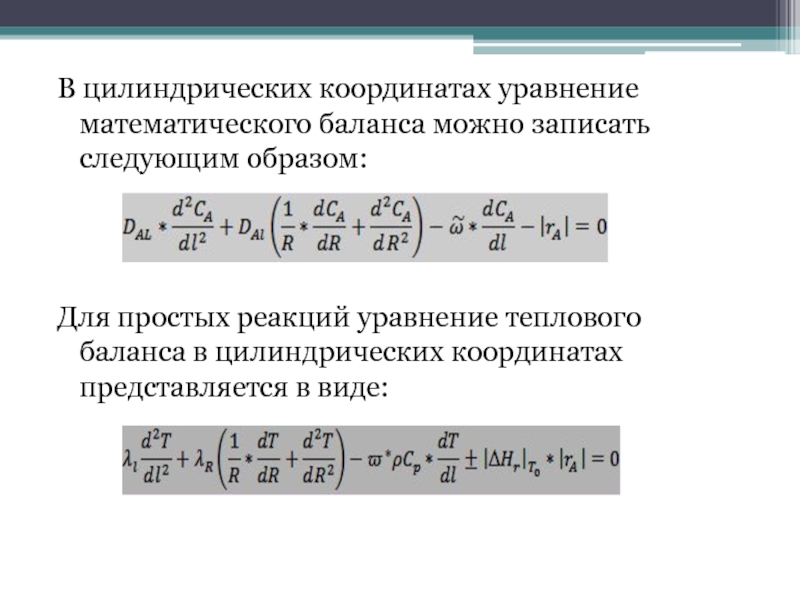

Слайд 54В цилиндрических координатах уравнение математического баланса можно записать следующим образом:

Для

простых реакций уравнение теплового баланса в цилиндрических координатах представляется в

виде:

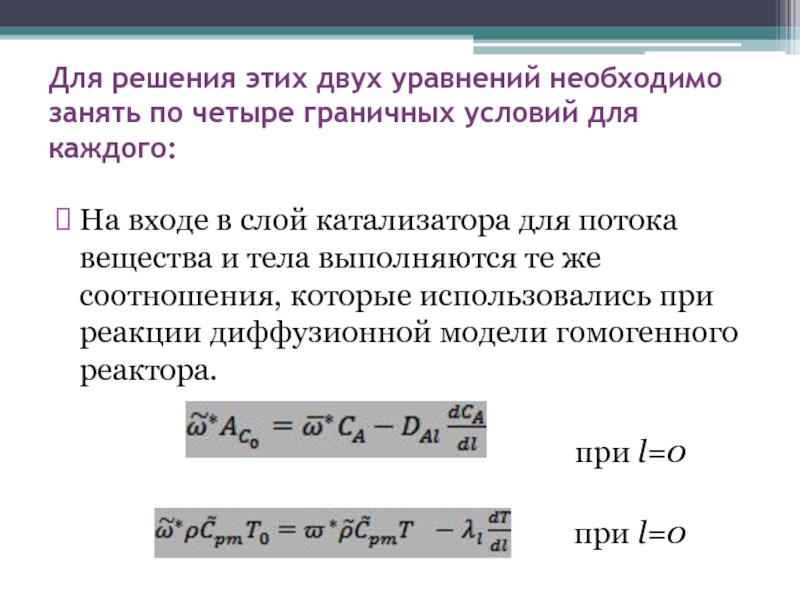

Слайд 55Для решения этих двух уравнений необходимо занять по четыре граничных

условий для каждого:

На входе в слой катализатора для потока вещества

и тела выполняются те же соотношения, которые использовались при реакции диффузионной модели гомогенного реактора.

при l=0

при l=0

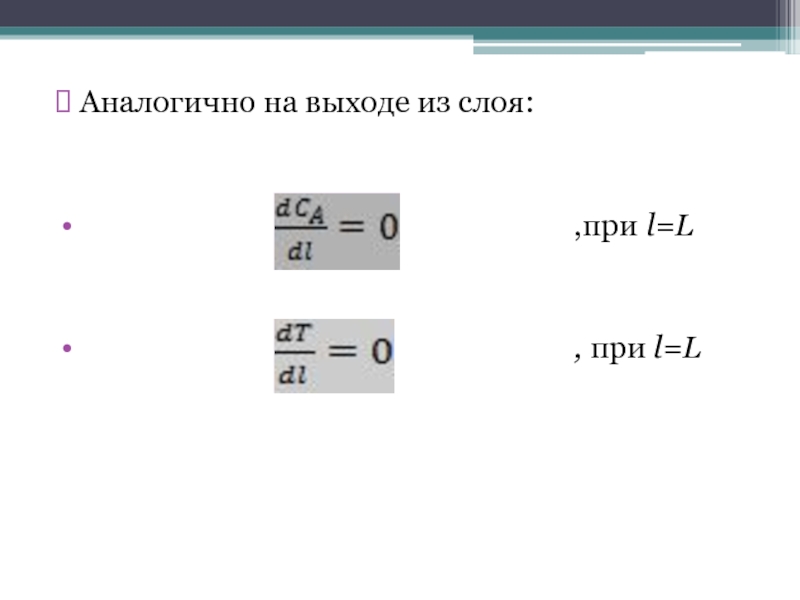

Слайд 56Аналогично на выходе из слоя:

,при l=L

, при l=L

Слайд 57На поверхности слоя катализатора, имеющего контакт с теплообменной трубкой выполняются

условия:

,

(при R= R* , где R* - расстояние от оси слоя до поверхности теплообменника, т.е. радиус слоя катализатора.

при R= R* , где ТТ -температура теплоносителя.

Если температура теплоносителя меняется по длине реактора, то для него составляется свое уравнение теплового баланса подобно тому, как это делалось для гомогенного реактора ИВ.

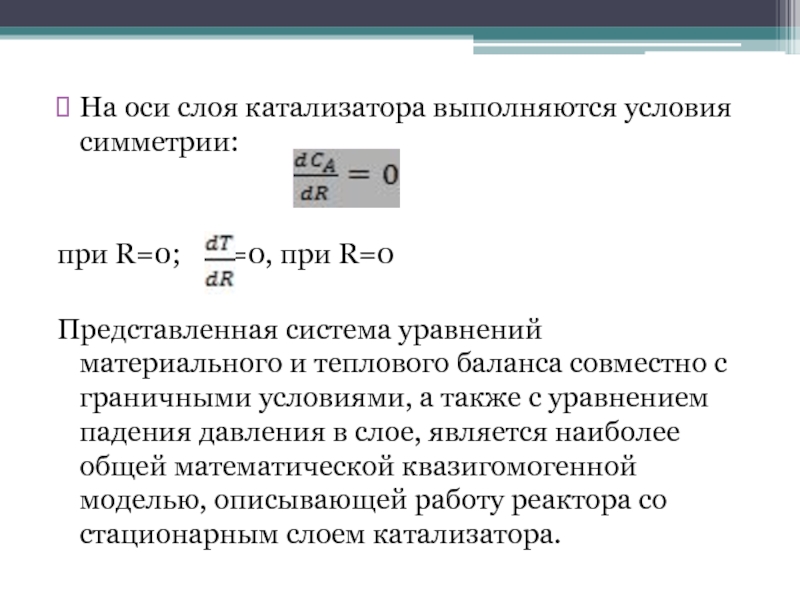

Слайд 58На оси слоя катализатора выполняются условия симметрии:

при R=0;

=0, при R=0

Представленная система уравнений материального и теплового баланса

совместно с граничными условиями, а также с уравнением падения давления в слое, является наиболее общей математической квазигомогенной моделью, описывающей работу реактора со стационарным слоем катализатора.

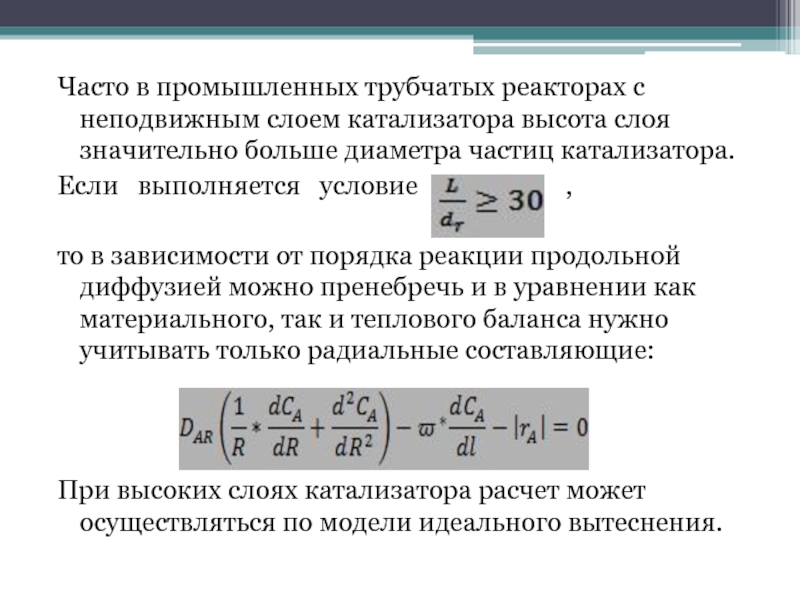

Слайд 59Часто в промышленных трубчатых реакторах с неподвижным слоем катализатора высота

слоя значительно больше диаметра частиц катализатора.

Если выполняется

условие ,

то в зависимости от порядка реакции продольной диффузией можно пренебречь и в уравнении как материального, так и теплового баланса нужно учитывать только радиальные составляющие:

При высоких слоях катализатора расчет может осуществляться по модели идеального вытеснения.

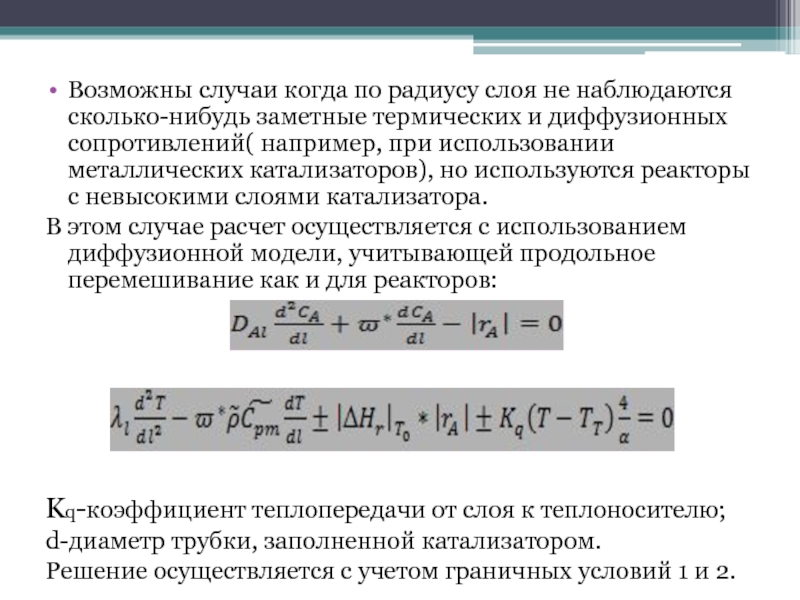

Слайд 60Возможны случаи когда по радиусу слоя не наблюдаются сколько-нибудь заметные

термических и диффузионных сопротивлений( например, при использовании металлических катализаторов), но

используются реакторы с невысокими слоями катализатора.

В этом случае расчет осуществляется с использованием диффузионной модели, учитывающей продольное перемешивание как и для реакторов:

Kq-коэффициент теплопередачи от слоя к теплоносителю;

d-диаметр трубки, заполненной катализатором.

Решение осуществляется с учетом граничных условий 1 и 2.

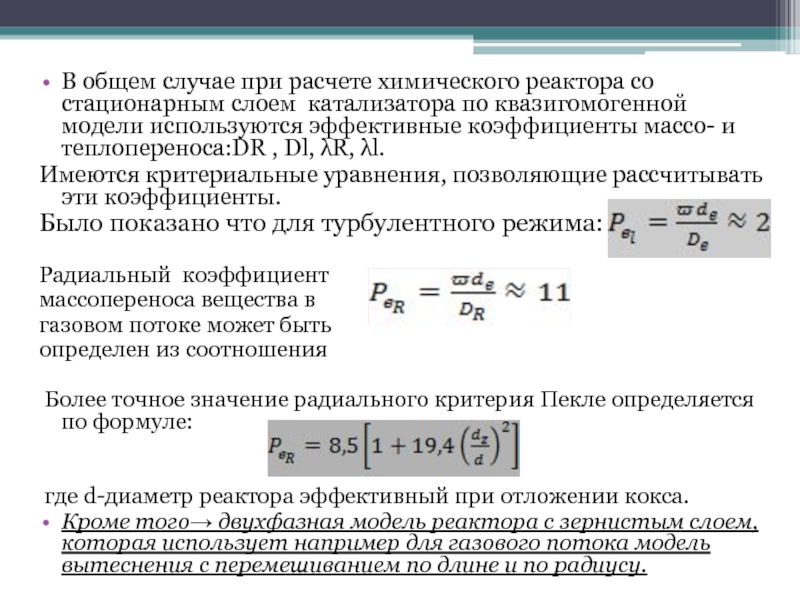

Слайд 61В общем случае при расчете химического реактора со стационарным слоем

катализатора по квазигомогенной модели используются эффективные коэффициенты массо- и теплопереноса:DR

, Dl, λR, λl.

Имеются критериальные уравнения, позволяющие рассчитывать эти коэффициенты.

Было показано что для турбулентного режима:

Радиальный коэффициент

массопереноса вещества в

газовом потоке может быть

определен из соотношения

Более точное значение радиального критерия Пекле определяется по формуле:

где d-диаметр реактора эффективный при отложении кокса.

Кроме того→ двухфазная модель реактора с зернистым слоем, которая использует например для газового потока модель вытеснения с перемешиванием по длине и по радиусу.

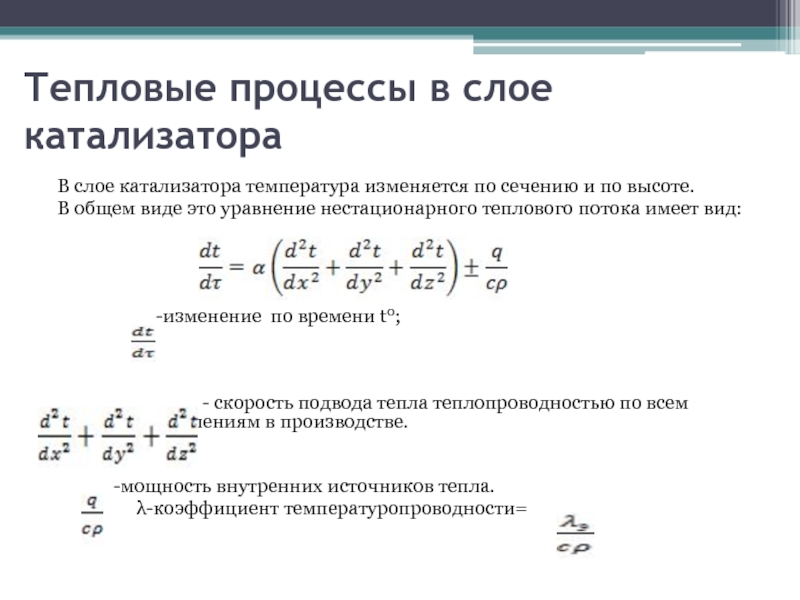

Слайд 62Тепловые процессы в слое катализатора

В слое катализатора температура изменяется по

сечению и по высоте.

В общем виде это уравнение нестационарного

теплового потока имеет вид:

-изменение по времени t0;

- скорость подвода тепла теплопроводностью по всем направлениям в производстве.

-мощность внутренних источников тепла.

λ-коэффициент температуропроводности=

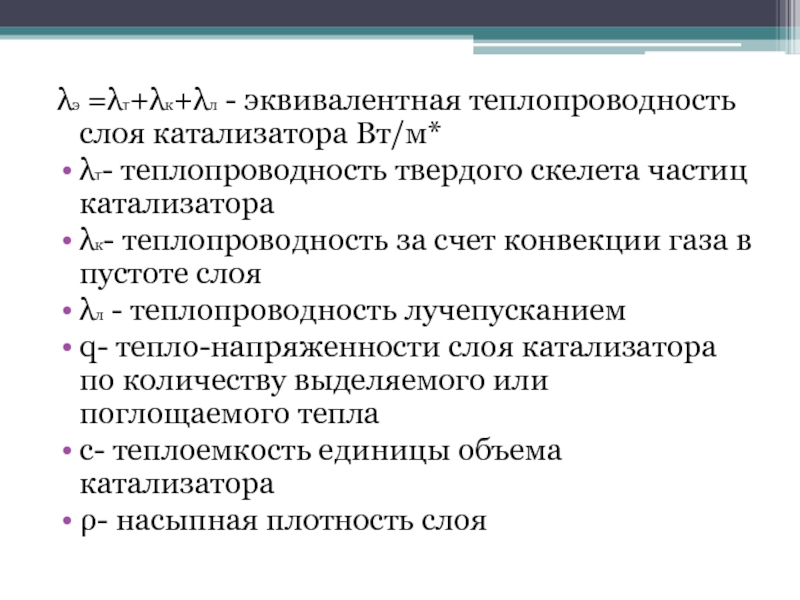

Слайд 63λэ =λт+λк+λл - эквивалентная теплопроводность слоя катализатора Вт/м*

λт- теплопроводность

твердого скелета частиц катализатора

λк- теплопроводность за счет конвекции газа в

пустоте слоя

λл - теплопроводность лучепусканием

q- тепло-напряженности слоя катализатора по количеству выделяемого или поглощаемого тепла

с- теплоемкость единицы объема катализатора

ρ- насыпная плотность слоя

Слайд 64На эффективность работы влияет равномерность распределения потока газа по сечению.

Неравномерность может возникать из за резких поворотов и изменений проходного

сечения.

Поэтому требуется установка специальных распределительных и выравнивающих устройств.

Слайд 65Наиболее часто для выравнивания поля скоростей в верхней и нижней

частях слоя катализатора укладывается слой инертной насадки.

Кроме того используют

различные конструктивные приемы: но необходимо обеспечить равномерный профиль температур в самом слое.

Неравномерность поля скоростей газа в слое катализатора определяется

1)укладкой катализатора: т.е величиной порозности в различных участках слоя.

Неравномерность профиля скоростей возникает из-за влияния пристенного слоя, в котором порозность всегда выше, чем в центральной части слоя катализатора.

2)зависит от отношения диаметра аппарата D к диаметру частиц катализатора dr.

При D/dr ≤8 профиль становиться более плоским, а при D/dr > 15-20 вогнутым: т.е скорость газа у стенки аппарата в 1,5 – 2,0 раза выше скорости в центре слоя.

Неравномерность приводит к тому, что различные участки слоя работают в различных аэродинамических условиях, т.е обуславливает повышенное отложение кокса в отдельных зонах слоя

Слайд 66Одним из способов обеспечения равномерного поля скоростей газа в катализаторе

является покрытие внутренней поверхности аппарата коалиновой ватой, что позволяет за

счет деформирования ваты получить в пристенном слое порозность равную порозности центрального слоя.

Для смешения газов например для углеводородного газа + водяной пар смеситель.

Для смешения газов в подводящем трубопроводе, например для смешения углеводородного газа с водяным паром, применяются специальные устройства

Слайд 67Смеситель типа «Диск – кольцо»

Действие его основано на искривлении пути

движении газа, образование вихрей в потоке газа и как следствие

вихревого движения, перемешивании газа.

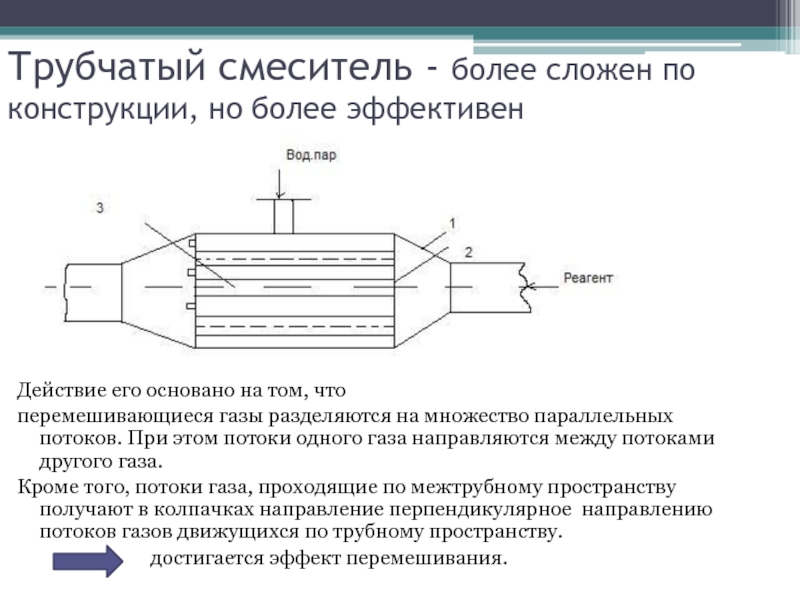

Слайд 68Действие его основано на том, что

перемешивающиеся газы разделяются на

множество параллельных потоков. При этом потоки одного газа направляются между

потоками другого газа.

Кроме того, потоки газа, проходящие по межтрубному пространству получают в колпачках направление перпендикулярное направлению потоков газов движущихся по трубному пространству.

достигается эффект перемешивания.

Трубчатый смеситель - более сложен по конструкции, но более эффективен

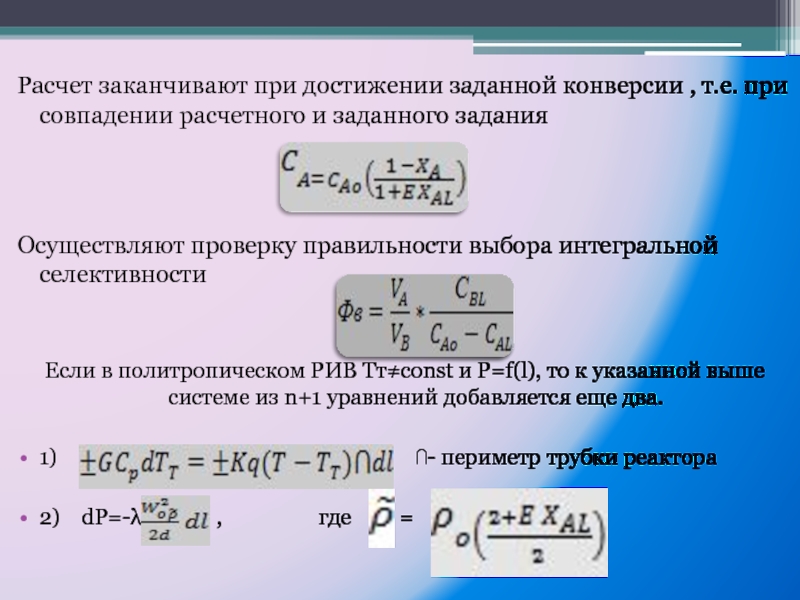

Слайд 69Сравнивая максимальный перепад температур в слоях прямоугольного и круглого сечения,

можно отметить что на одном и том же расстоянии перепад

температур в слое круглого сечения в 2 раза меньше, чем в слое прямоугольного сечения, т.к на единицу поверхности теплоотвода в слое круглого сечения приходится в 2 раза меньший объем катализатора, чем в слое прямоугольного сечения.

Слой кольцевого сечения по максимальному перепаду температур при отводе тепла через наружную или внутреннюю поверхности будет занимать промежуточное положение между слоями прямоугольного и круглого сечения.

Слайд 70

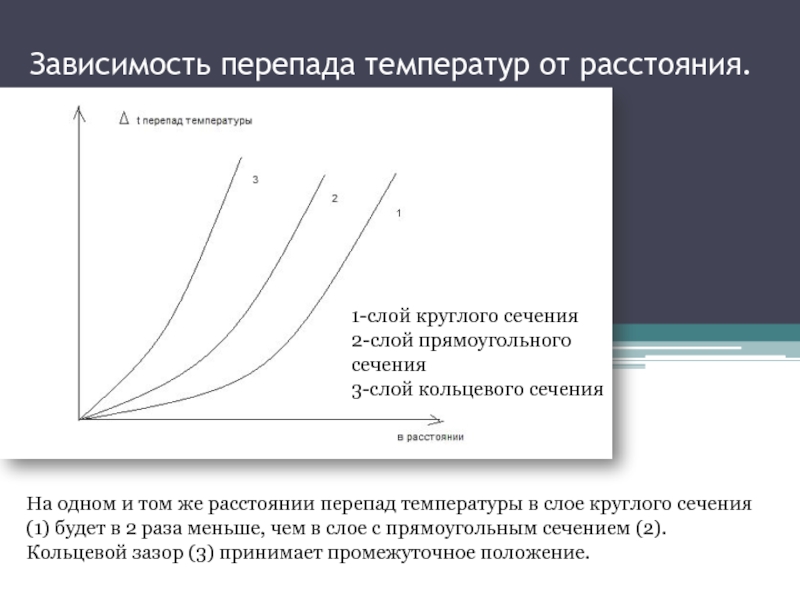

Зависимость перепада температур от расстояния.

1-слой круглого сечения

2-слой прямоугольного сечения

3-слой

кольцевого сечения

На одном и том же расстоянии перепад температуры в

слое круглого сечения (1) будет в 2 раза меньше, чем в слое с прямоугольным сечением (2).

Кольцевой зазор (3) принимает промежуточное положение.

Слайд 71Способы выравнивания температурного поля

Шахтный аппарат – сменно-циклический режим.

В полочных

аппаратах температура регулирования подачи и охлаждения между полками.

Использование равных

объемов катализатора на полках

смешение с байпасным газом