Слайд 1Лекция №3

Финишные методы

обработки.

Слайд 23.0 Окончательная (финишная)

обработка рабочих поверхностей

деталей машин.

Методы отделочной обработки поверхностей

Дальнейшее

развитие машиностроения связано с увеличением нагрузок на детали машин, увеличением

скоростей движения, уменьшением массы конструкции. Выполнить эти требования можно при достижении особых качеств поверхностных слоев деталей.

Понятие о поверхностном слое:

При изготовлении и эксплуатации деталей машин на их поверхности образуется неровности и микронеровности, а слой металла, непосредственно прилегающей к поверхности, изменяет структуру, фазовый и химический состав, в нем возникают остаточные напряжения.

Слой металла, отличающийся от основной массы детали структурой, фазовым и химическим составом, называется поверхностным.

Однако это не всегда может быть обеспеченно описанными методами. Поэтому требуется дополнительная отделочная обработка для повышения точности, уменьшения шероховатости поверхностей или для придания им особого вида, что важно для эстетических или санитарно – гигиенических целей.

Влияние качества поверхностных слоев на эксплуатационные свойства огромно. При сравнительно небольших толщинах этих слоев, часто оцениваемых десятыми долями миллиметра и формируемых в ходе соответствующих методов обработки, решающим образом изменяются износостойкость, коррозионная стойкость, контактная жесткость деталей, плотность соединений, отражательная способность, сопротивление обтеканию поверхностей газами и жидкостями, прочность соединений и другие свойства.

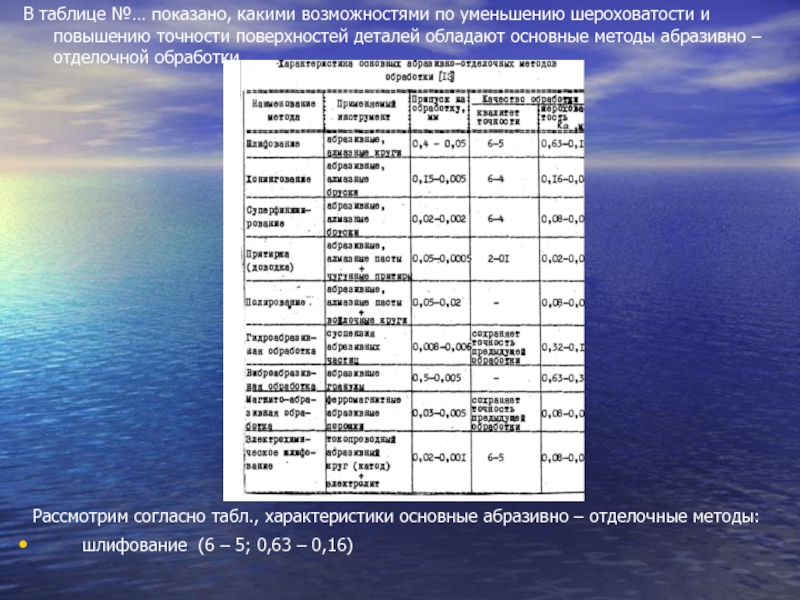

Слайд 3В таблице №… показано, какими возможностями по уменьшению шероховатости и

повышению точности поверхностей деталей обладают основные методы абразивно – отделочной

обработки.

Рассмотрим согласно табл., характеристики основные абразивно – отделочные методы:

шлифование (6 – 5; 0,63 – 0,16)

Слайд 43.1. Хонингование

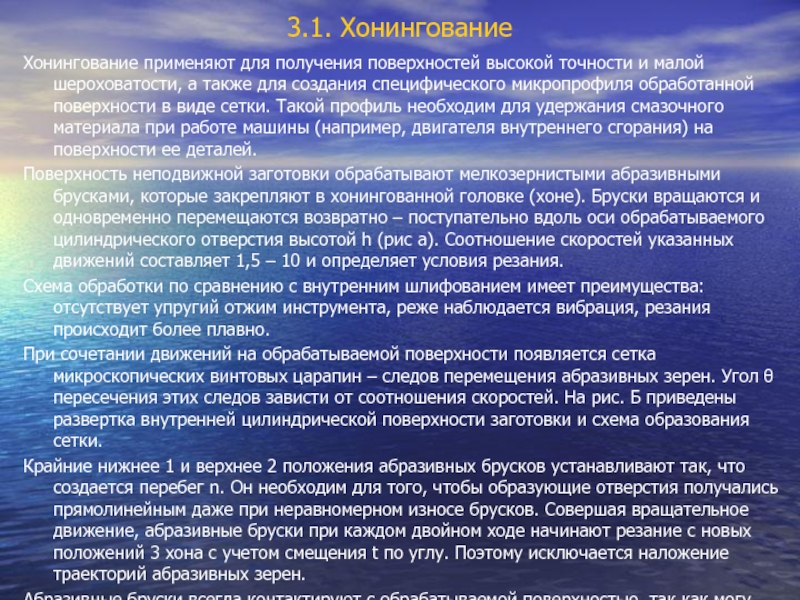

Хонингование применяют для получения поверхностей высокой точности и малой

шероховатости, а также для создания специфического микропрофиля обработанной поверхности в

виде сетки. Такой профиль необходим для удержания смазочного материала при работе машины (например, двигателя внутреннего сгорания) на поверхности ее деталей.

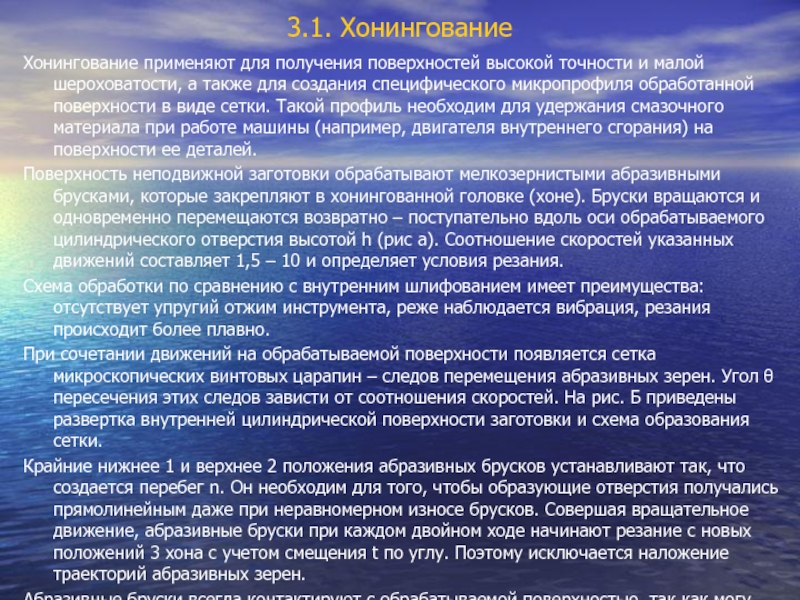

Поверхность неподвижной заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонингованной головке (хоне). Бруски вращаются и одновременно перемещаются возвратно – поступательно вдоль оси обрабатываемого цилиндрического отверстия высотой h (рис а). Соотношение скоростей указанных движений составляет 1,5 – 10 и определяет условия резания.

Схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдается вибрация, резания происходит более плавно.

При сочетании движений на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин – следов перемещения абразивных зерен. Угол θ пересечения этих следов зависти от соотношения скоростей. На рис. Б приведены развертка внутренней цилиндрической поверхности заготовки и схема образования сетки.

Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, что создается перебег n. Он необходим для того, чтобы образующие отверстия получались прямолинейным даже при неравномерном износе брусков. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хона с учетом смещения t по углу. Поэтому исключается наложение траекторий абразивных зерен.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могу

Слайд 5раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление

брусков должно контролироваться. (P≈1,6÷2,0МПа).

Хонингованием исправляют погрешности формы от предыдущей обработки

в виде отклонений от круглости, цилиндричности и т.п., если общая толщина снимаемого слоя не превышает 0,01 – 0,2 мм. Погрешности расположения оси отверстия (например, отклонения от прямолинейности) этим методом уменьшаются менее интенсивно, так как режущий инструмент самоустанавливается по отверстию.

Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Все шире применяют алмазное хонингование, преимущества которого состоят в эффективном исправлении погрешностей геометрической формы обрабатываемых отверстий и увеличении стойкости брусков.

Хонингование проводят при обильном охлаждении зоны резания смазочно – охлаждающими жидкостями – керосином, смесью керосина (80 – 90%) и вертенного масла (10 – 20%), а также водномыльными эмульсиями.

Слайд 6Наибольшее распространение хонингование получило в автотракторной и авиационной промышленности. Система

ЧПУ позволяет встроить процесс хонингования в гибкое производство (рис …).

Если вместо заготовок 1 необходимо обрабатывать заготовку с другим диаметром отверстия, рука 5 робота устанавливает в рабочую позицию хон 6 с диаметром D1. В магазине станка устанавливают до шести различных хонов. Для компенсации износа хонов предусматривают особую систему управления. Диаметр d отверстия обрабатываемой детали измеряет вводимая в него головка 2. Полученная информация перерабатывается в приборе 3 и передается

в виде ипульсов в устройство 4, которое, действуя через штангу хона, изменяет на величину его износа диаметр отверстия

Слайд 73.2. Суперфиниш.

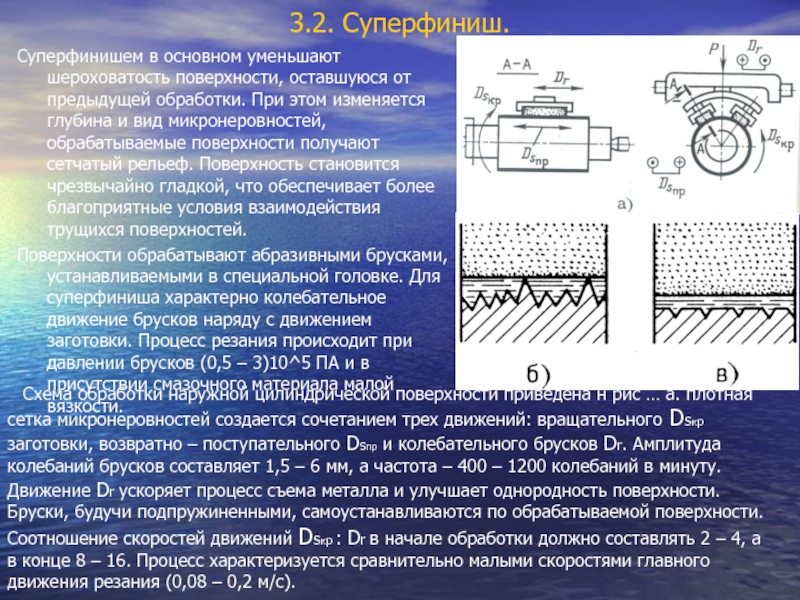

Суперфинишем в основном уменьшают шероховатость поверхности, оставшуюся от предыдущей

обработки. При этом изменяется глубина и вид микронеровностей, обрабатываемые поверхности

получают сетчатый рельеф. Поверхность становится чрезвычайно гладкой, что обеспечивает более благоприятные условия взаимодействия трущихся поверхностей.

Поверхности обрабатывают абразивными брусками, устанавливаемыми в специальной головке. Для суперфиниша характерно колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков (0,5 – 3)10^5 ПА и в присутствии смазочного материала малой вязкости.

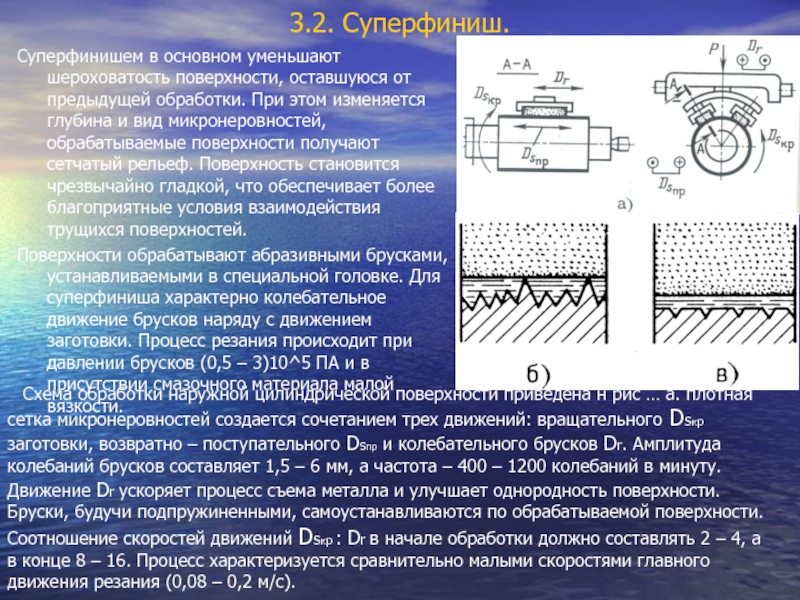

Схема обработки наружной цилиндрической поверхности приведена н рис … а. плотная сетка микронеровностей создается сочетанием трех движений: вращательного Dsкр заготовки, возвратно – поступательного Dsпр и колебательного брусков Dr. Амплитуда колебаний брусков составляет 1,5 – 6 мм, а частота – 400 – 1200 колебаний в минуту. Движение Dr ускоряет процесс съема металла и улучшает однородность поверхности. Бруски, будучи подпружиненными, самоустанавливаются по обрабатываемой поверхности. Соотношение скоростей движений Dsкр : Dr в начале обработки должно составлять 2 – 4, а в конце 8 – 16. Процесс характеризуется сравнительно малыми скоростями главного движения резания (0,08 – 0,2 м/с).

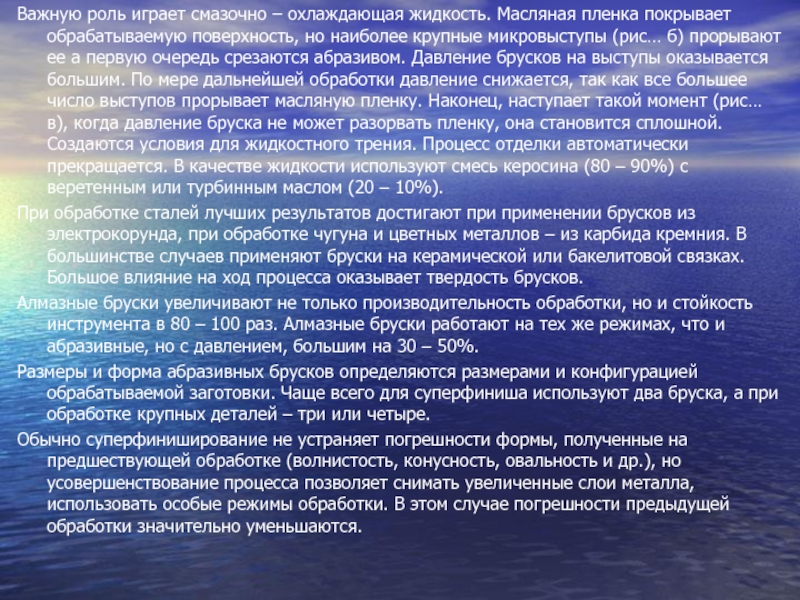

Слайд 8Важную роль играет смазочно – охлаждающая жидкость. Масляная пленка покрывает

обрабатываемую поверхность, но наиболее крупные микровыступы (рис… б) прорывают ее

а первую очередь срезаются абразивом. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец, наступает такой момент (рис… в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве жидкости используют смесь керосина (80 – 90%) с веретенным или турбинным маслом (20 – 10%).

При обработке сталей лучших результатов достигают при применении брусков из электрокорунда, при обработке чугуна и цветных металлов – из карбида кремния. В большинстве случаев применяют бруски на керамической или бакелитовой связках. Большое влияние на ход процесса оказывает твердость брусков.

Алмазные бруски увеличивают не только производительность обработки, но и стойкость инструмента в 80 – 100 раз. Алмазные бруски работают на тех же режимах, что и абразивные, но с давлением, большим на 30 – 50%.

Размеры и форма абразивных брусков определяются размерами и конфигурацией обрабатываемой заготовки. Чаще всего для суперфиниша используют два бруска, а при обработке крупных деталей – три или четыре.

Обычно суперфиниширование не устраняет погрешности формы, полученные на предшествующей обработке (волнистость, конусность, овальность и др.), но усовершенствование процесса позволяет снимать увеличенные слои металла, использовать особые режимы обработки. В этом случае погрешности предыдущей обработки значительно уменьшаются.

Слайд 9Недостатком процесса супкрфиниширования является быстрое засаливание абразивных брусков, т.е. потеря

режущих свойств и прекращение процесса резания из – за заполнения

пор абразивного инструмента металлической стружкой. С целью уменьшения налипания стружки, уменьшения трения между инструментом и деталью, облегчения процесса стружкообразования, в поры абразивного инструмента вводят твердые химические активные смазки (например серу).

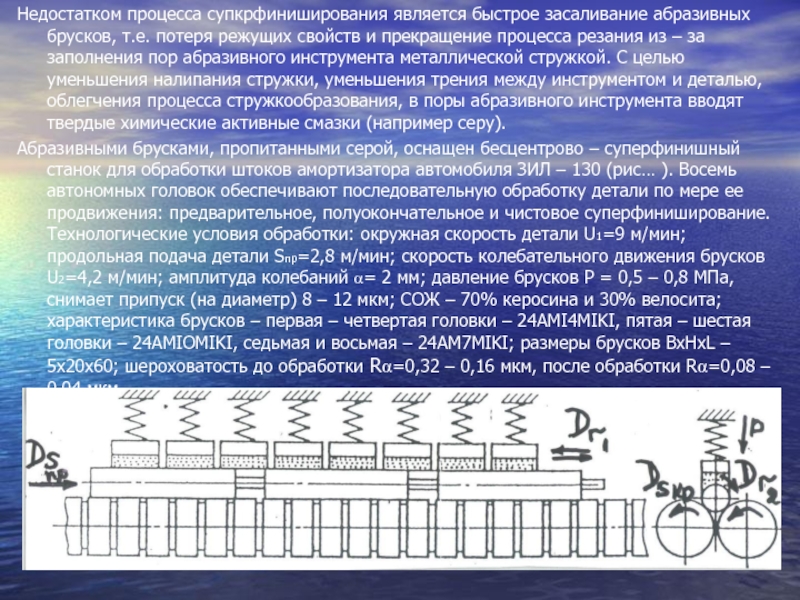

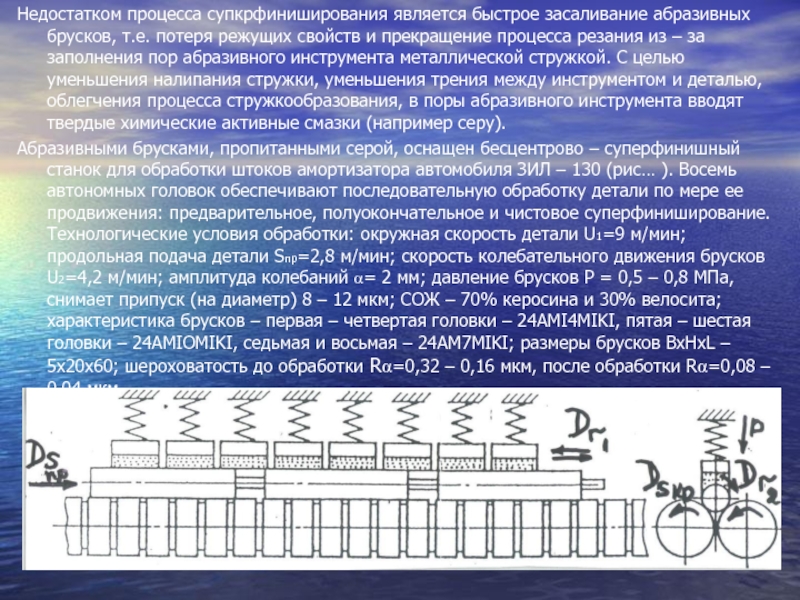

Абразивными брусками, пропитанными серой, оснащен бесцентрово – суперфинишный станок для обработки штоков амортизатора автомобиля ЗИЛ – 130 (рис… ). Восемь автономных головок обеспечивают последовательную обработку детали по мере ее продвижения: предварительное, полуокончательное и чистовое суперфиниширование. Технологические условия обработки: окружная скорость детали U1=9 м/мин; продольная подача детали Sпр=2,8 м/мин; скорость колебательного движения брусков U2=4,2 м/мин; амплитуда колебаний α= 2 мм; давление брусков P = 0,5 – 0,8 МПа, снимает припуск (на диаметр) 8 – 12 мкм; СОЖ – 70% керосина и 30% велосита; характеристика брусков – первая – четвертая головки – 24АМI4МIKI, пятая – шестая головки – 24АМIOMIKI, седьмая и восьмая – 24AM7MIKI; размеры брусков BxHxL – 5x20x60; шероховатость до обработки Rα=0,32 – 0,16 мкм, после обработки Rα=0,08 – 0,04 мкм.

Слайд 103.3. Притирка

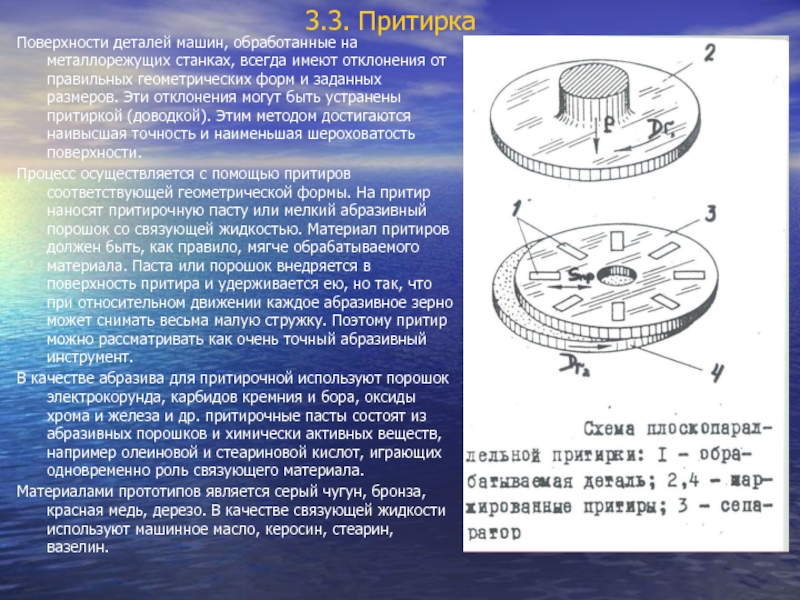

Поверхности деталей машин, обработанные на металлорежущих станках, всегда имеют

отклонения от правильных геометрических форм и заданных размеров. Эти отклонения

могут быть устранены притиркой (доводкой). Этим методом достигаются наивысшая точность и наименьшая шероховатость поверхности.

Процесс осуществляется с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче обрабатываемого материала. Паста или порошок внедряется в поверхность притира и удерживается ею, но так, что при относительном движении каждое абразивное зерно может снимать весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент.

В качестве абразива для притирочной используют порошок электрокорунда, карбидов кремния и бора, оксиды хрома и железа и др. притирочные пасты состоят из абразивных порошков и химически активных веществ, например олеиновой и стеариновой кислот, играющих одновременно роль связующего материала.

Материалами прототипов является серый чугун, бронза, красная медь, дерезо. В качестве связующей жидкости используют машинное масло, керосин, стеарин, вазелин.

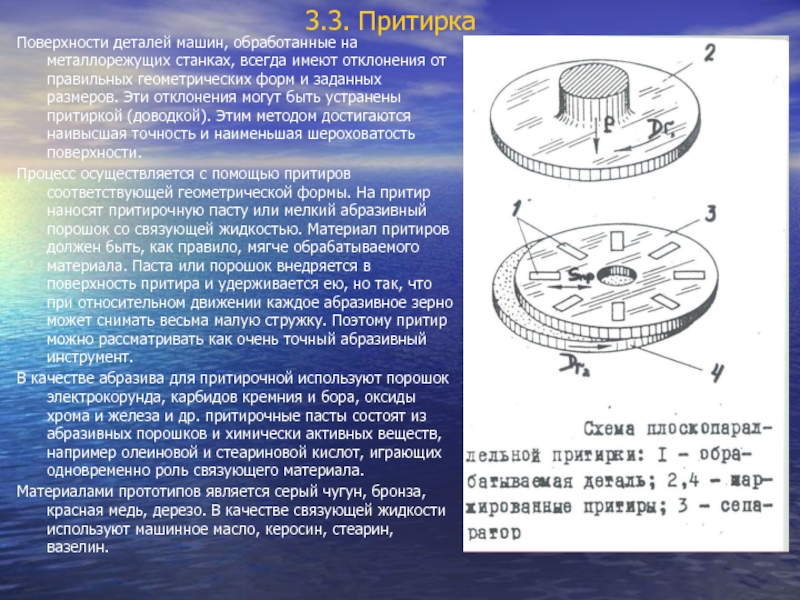

Слайд 11 Доводка

Плоские поверхности притирают также вручную или на специальных доводочных

станках (рис…). Заготовки располагаются между двумя чугунными дисками в окнах

сепаратора. Диски – притиры имеют плоские торцовые поверхности и вращаются в противоположных направлениях с разными частотами вращения. Сепаратор относительно дисков расположен эксцентрично на величину е.

Поэтому при вращении дисков притираемые детали совершают сложные движения со скольжением, и металл снимается одновременно с их параллельных торцов.

Схема притирки наружной цилиндрической поверхности приведена на (рис …а). Притир 1 представляет собой втулку с прорезями, которые необходимы для полного его прилегания под действием сил P к обрабатываемой заготовке 2 по мере ее обработки. Притиру сообщают возвратно – поступательное движение Dr2 и одновременно возвратно – вращательное движение Dr1. Возможно также равномерное вращательное движение заготовок 2 с наложением движения Dr2. Аналогичные движения осуществляются при притирке отверстия (рис… б), однако притир должен равномерно разжиматься действием сил P. Приведенные схемы осуществляются вручную и на металлорежущих станках.

Слайд 12Притирка конических поверхностей

При взаимной притирке сопрягаемых пар конических герметичных сопряжений

конусообразность уменьшается до 4»что соответствует высокой герметичности».

Физическая сущность процесса

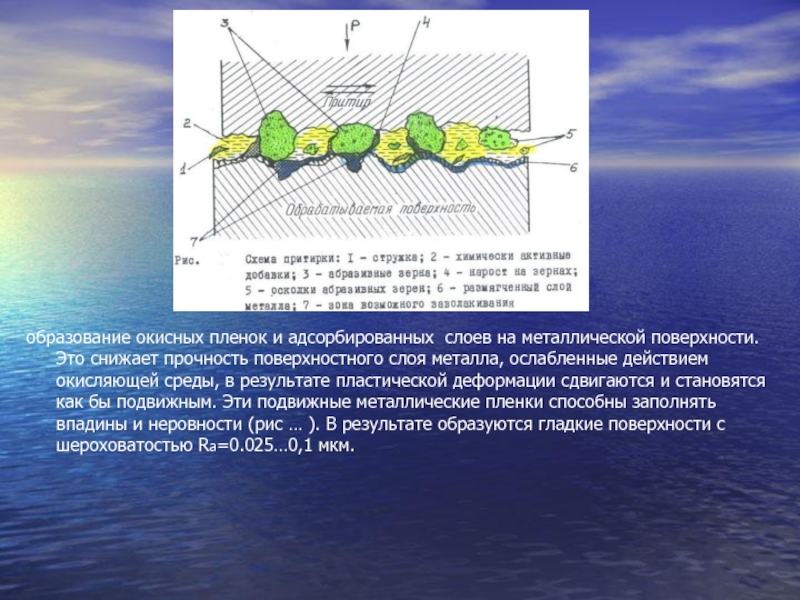

притирки отличается от других описанных выше механизмов абразивно – отделочной обработки. Кроме абразивных зерен в формировании обработанной поверхности при доводке участвуют химически активные элементы доводочной пасты и рабочая поверхность притира (рис… ).

Абразивные зерна на первой стадии съема металла при притирке производят работу – царапание, а затем осуществляют своеобразное выглаживание поверхности, сопровождающееся пластическим деформированием под действием сил трения.

Поскольку в процессе резания при притирке участвует большое количество мельчайших абразивных частиц, смешанных с химически активными элементами пасты (олеиновая кислота, минеральные масла, стеарин и т.д.) происходит очень быстрое

Слайд 13образование окисных пленок и адсорбированных слоев на металлической поверхности. Это

снижает прочность поверхностного слоя металла, ослабленные действием окисляющей среды, в

результате пластической деформации сдвигаются и становятся как бы подвижным. Эти подвижные металлические пленки способны заполнять впадины и неровности (рис … ). В результате образуются гладкие поверхности с шероховатостью Ra=0.025…0,1 мкм.

Слайд 143.4. Полирование

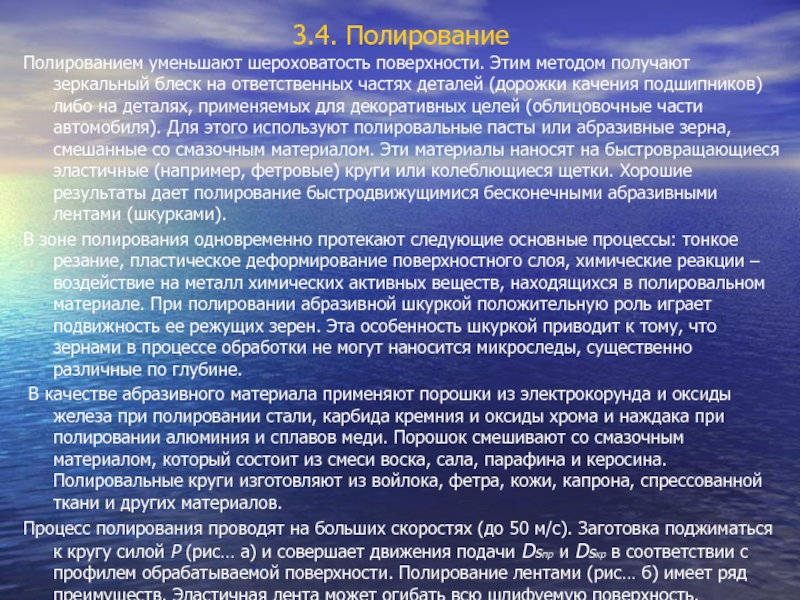

Полированием уменьшают шероховатость поверхности. Этим методом получают зеркальный блеск

на ответственных частях деталей (дорожки качения подшипников) либо на деталях,

применяемых для декоративных целей (облицовочные части автомобиля). Для этого используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстровращающиеся эластичные (например, фетровые) круги или колеблющиеся щетки. Хорошие результаты дает полирование быстродвижущимися бесконечными абразивными лентами (шкурками).

В зоне полирования одновременно протекают следующие основные процессы: тонкое резание, пластическое деформирование поверхностного слоя, химические реакции – воздействие на металл химических активных веществ, находящихся в полировальном материале. При полировании абразивной шкуркой положительную роль играет подвижность ее режущих зерен. Эта особенность шкуркой приводит к тому, что зернами в процессе обработки не могут наносится микроследы, существенно различные по глубине.

В качестве абразивного материала применяют порошки из электрокорунда и оксиды железа при полировании стали, карбида кремния и оксиды хрома и наждака при полировании алюминия и сплавов меди. Порошок смешивают со смазочным материалом, который состоит из смеси воска, сала, парафина и керосина. Полировальные круги изготовляют из войлока, фетра, кожи, капрона, спрессованной ткани и других материалов.

Процесс полирования проводят на больших скоростях (до 50 м/с). Заготовка поджиматься к кругу силой P (рис… а) и совершает движения подачи Dsпр и Dsкр в соответствии с профилем обрабатываемой поверхности. Полирование лентами (рис… б) имеет ряд преимуществ. Эластичная лента может огибать всю шлифуемую поверхность.

Слайд 15Главное движение резания при полировании иногда совершает и заготовки 3

(рис… в), имеющая, например, форму кольца с фасонной внутренней поверхностью.

Абразивная лента 1 поджимается полировальником 2 к обрабатываемой поверхности и периодически перемещается (движение Dsпр).

Ленточно – полировальные станки оснащают также головками с двумя лентопротяжными механизмами для черновой и чистовой обработки. На обрабатываемой поверхности формируется сетчатый маслоудерживающий рельеф.

Полирование возможно в автоматическом или полуавтоматическом режиме. Заготовки, закрепленные на конвейере, непрерывно перемещаются относительно круга или ленты. Съем деталей происходит на ходу конвейера.

В процессе полирования не удается исправлять погрешности формы, а также местные дефекты предыдущей обработки.

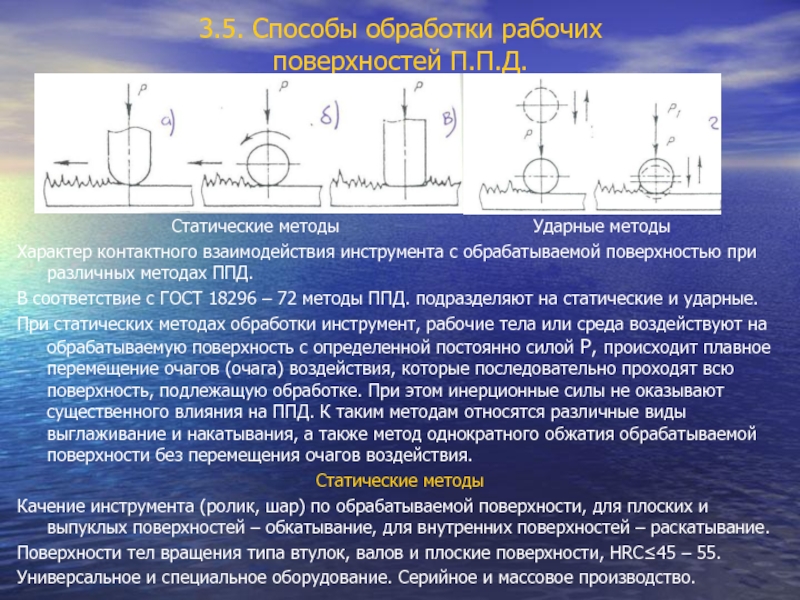

Слайд 163.5. Способы обработки рабочих

поверхностей П.П.Д.

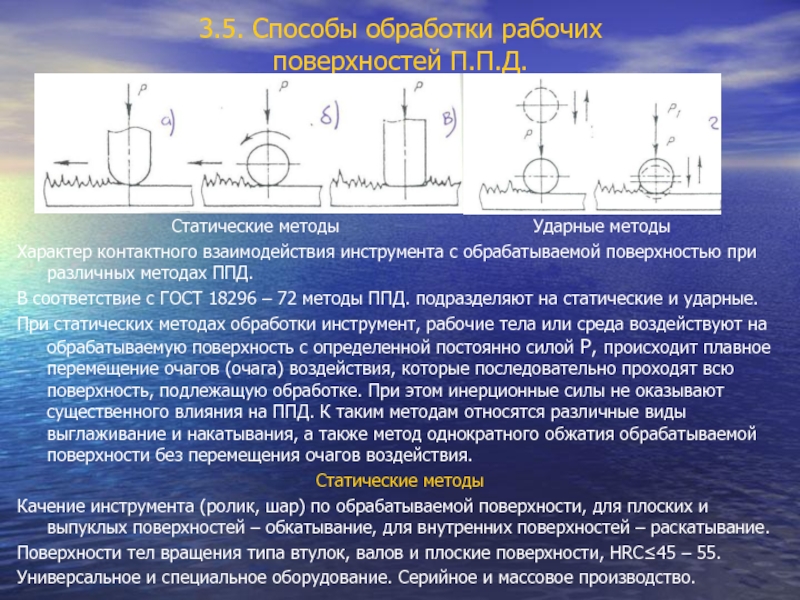

Характер контактного взаимодействия инструмента с

обрабатываемой поверхностью при различных методах ППД.

В соответствие с ГОСТ 18296

– 72 методы ППД. подразделяют на статические и ударные.

При статических методах обработки инструмент, рабочие тела или среда воздействуют на обрабатываемую поверхность с определенной постоянно силой P, происходит плавное перемещение очагов (очага) воздействия, которые последовательно проходят всю поверхность, подлежащую обработке. При этом инерционные силы не оказывают существенного влияния на ППД. К таким методам относятся различные виды выглаживание и накатывания, а также метод однократного обжатия обрабатываемой поверхности без перемещения очагов воздействия.

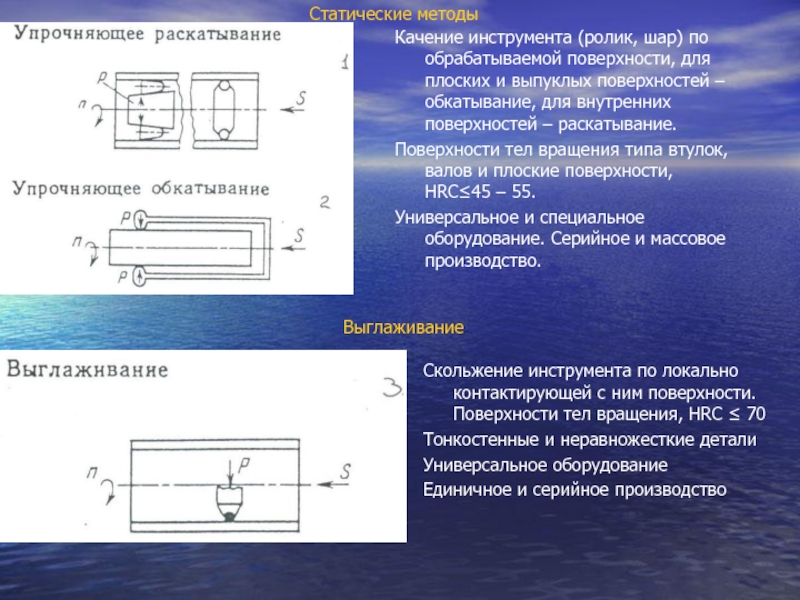

Статические методы

Качение инструмента (ролик, шар) по обрабатываемой поверхности, для плоских и выпуклых поверхностей – обкатывание, для внутренних поверхностей – раскатывание.

Поверхности тел вращения типа втулок, валов и плоские поверхности, HRC≤45 – 55.

Универсальное и специальное оборудование. Серийное и массовое производство.

Статические методы

Ударные методы

Слайд 17Скольжение инструмента по локально контактирующей с ним поверхности. Поверхности тел

вращения, HRC ≤ 70

Тонкостенные и неравножесткие детали

Универсальное оборудование

Единичное и серийное

производство

Выглаживание

Качение инструмента (ролик, шар) по обрабатываемой поверхности, для плоских и выпуклых поверхностей – обкатывание, для внутренних поверхностей – раскатывание.

Поверхности тел вращения типа втулок, валов и плоские поверхности, HRC≤45 – 55.

Универсальное и специальное оборудование. Серийное и массовое производство.

Статические методы

Слайд 18Универсальное оборудование

Единичное и серийное производство

Вибрационное выглаживание

Вибрационное накатывание

Накатывание

или выглаживание при вибрации инструмента (шар, выглаживающий наконечник) по касательной

к поверхности деформируемого металла

Поверхности тел вращения и плоские поверхности

Поступательное скольжение дорна по охватывающей его поверхности

Детали типа втулок и труб, HRC≤40

Специальное или протяженное и прессовое оборудование

Серийное и массовое производство

Поверхностное дорнование