Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

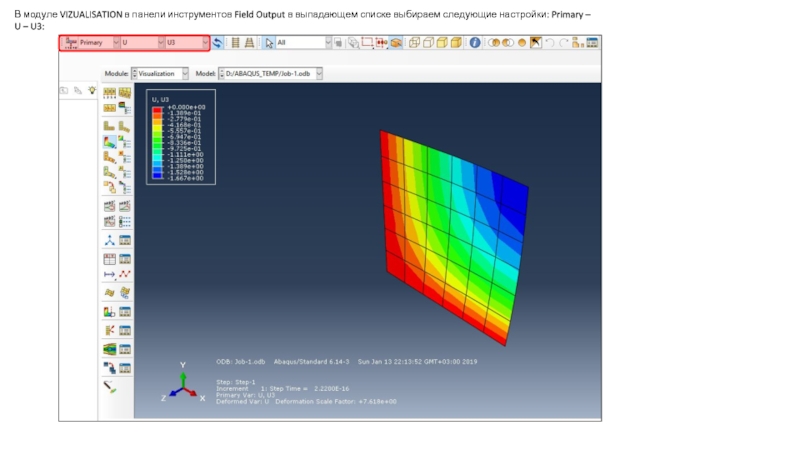

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

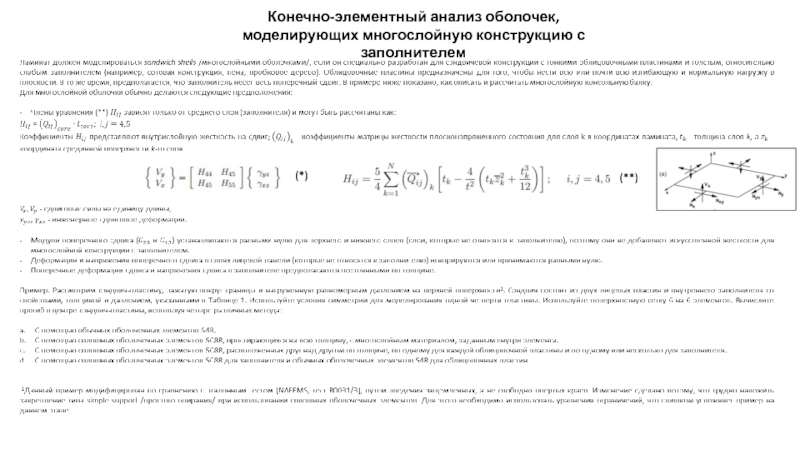

Конечно-элементный анализ оболочек, моделирующих многослойную конструкцию с

Содержание

- 1. Конечно-элементный анализ оболочек, моделирующих многослойную конструкцию с

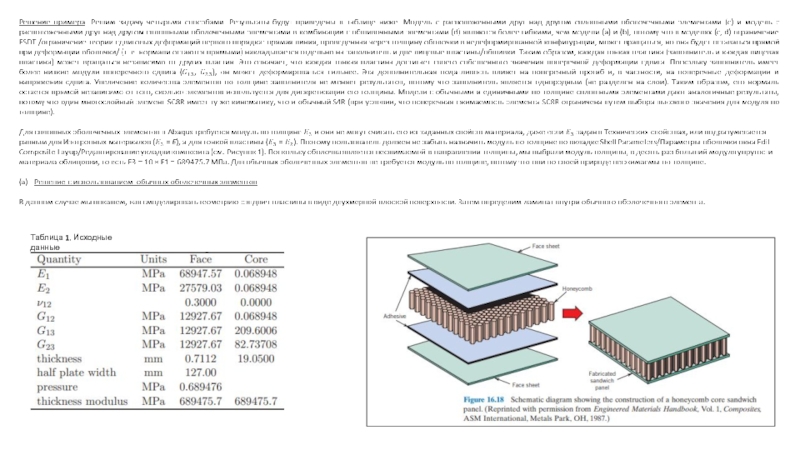

- 2. Таблица 1. Исходные данные

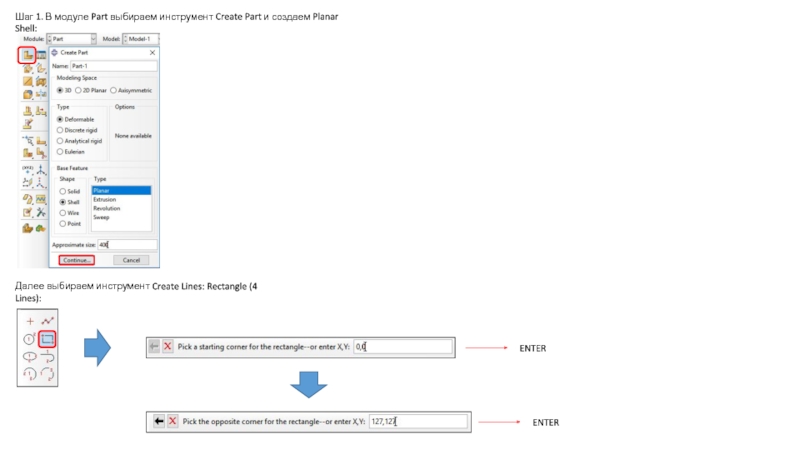

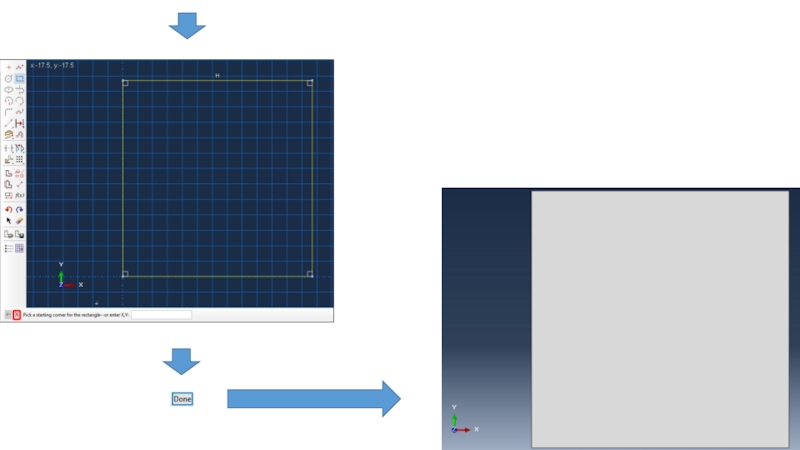

- 3. Шаг 1. В модуле Part выбираем инструмент

- 4. Слайд 4

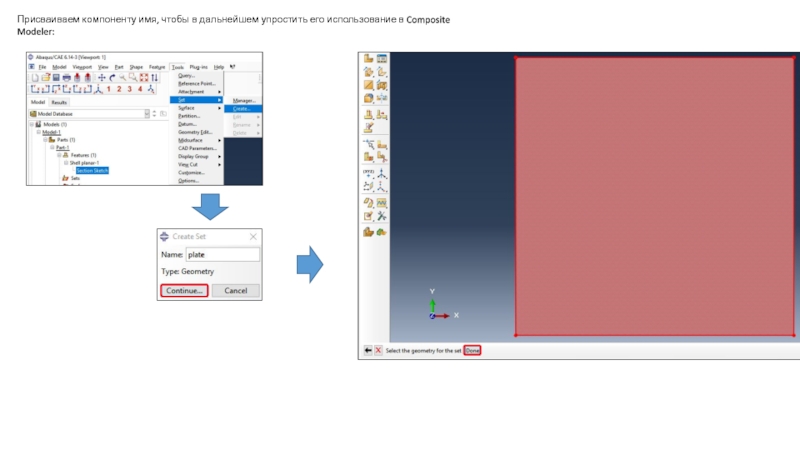

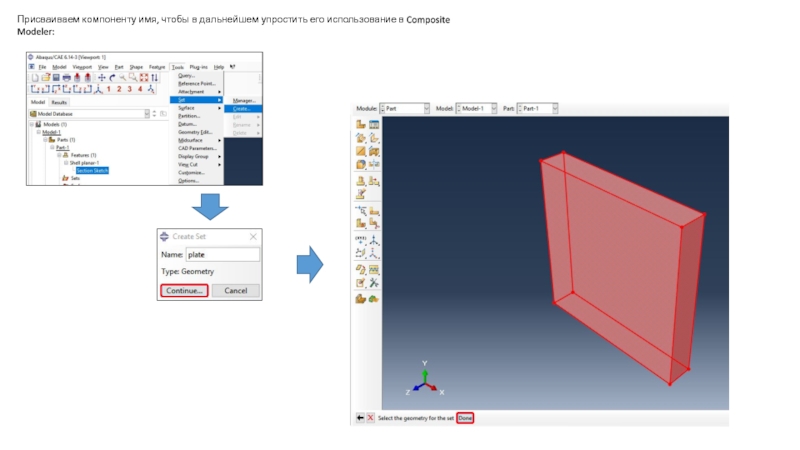

- 5. Присваиваем компоненту имя, чтобы в дальнейшем упростить его использование в Composite Modeler:

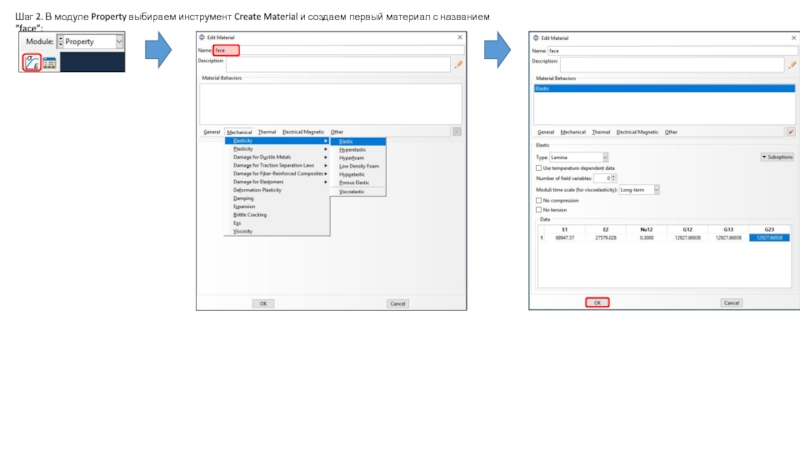

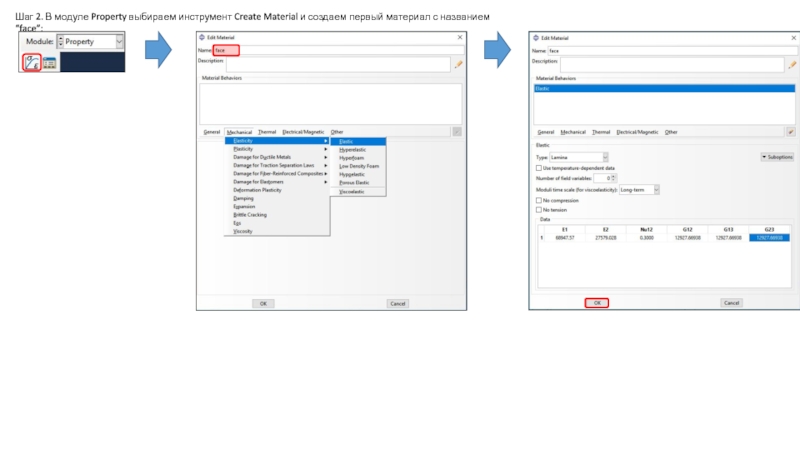

- 6. Шаг 2. В модуле Property выбираем инструмент Create Material и создаем первый материал с названием “face”:

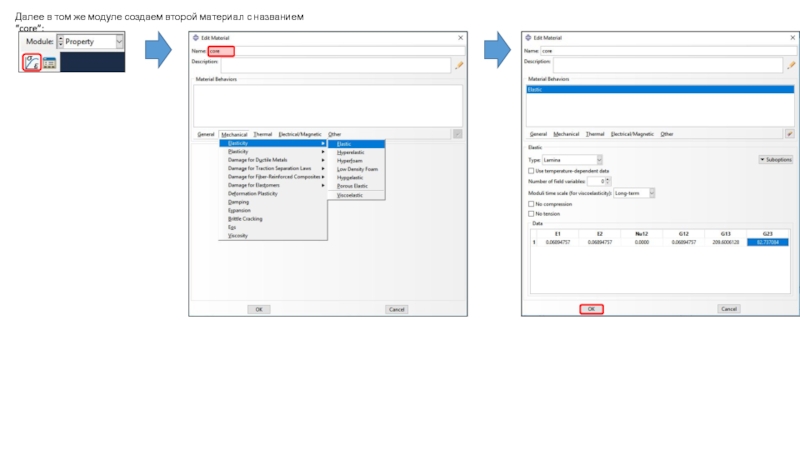

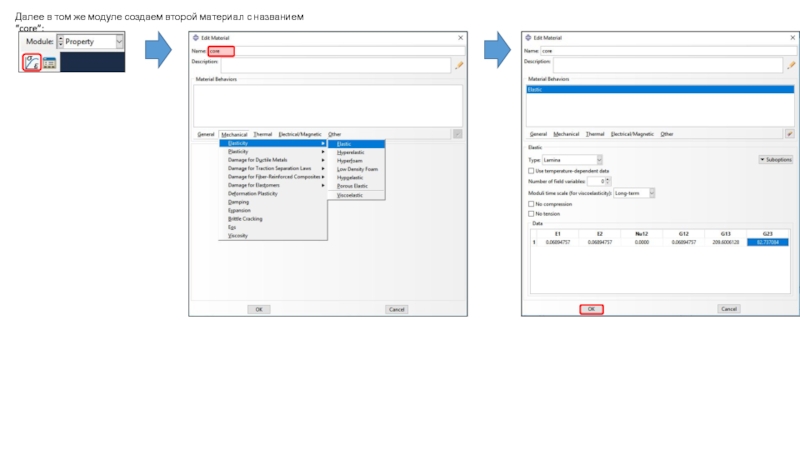

- 7. Далее в том же модуле создаем второй материал с названием “core”:

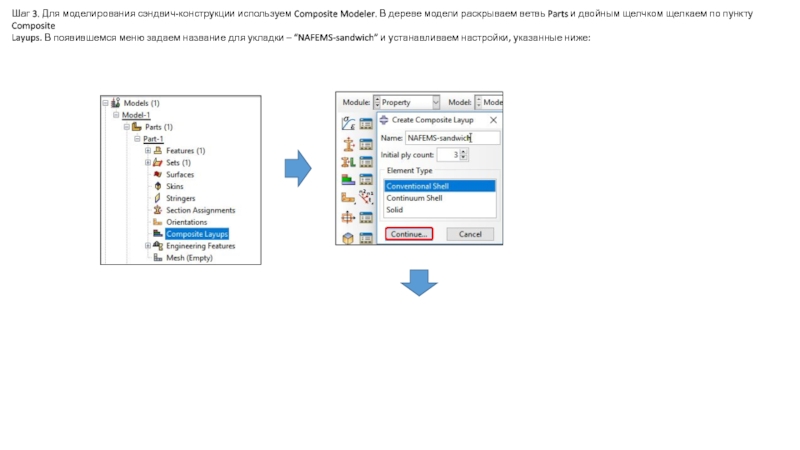

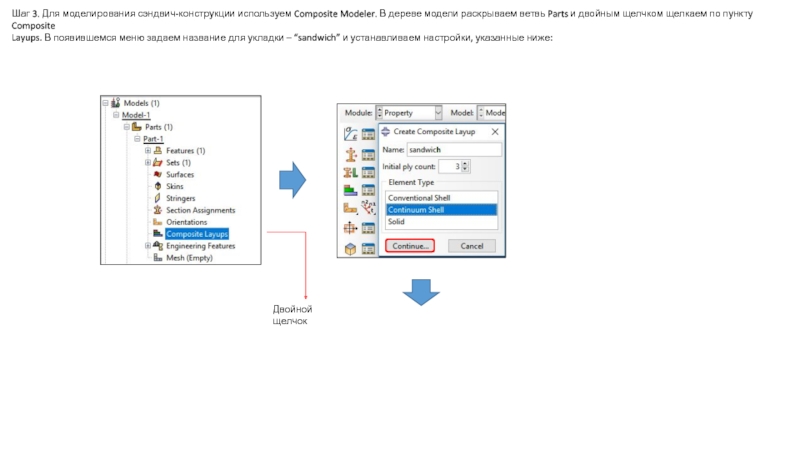

- 8. Шаг 3. Для моделирования сэндвич-конструкции используем Composite

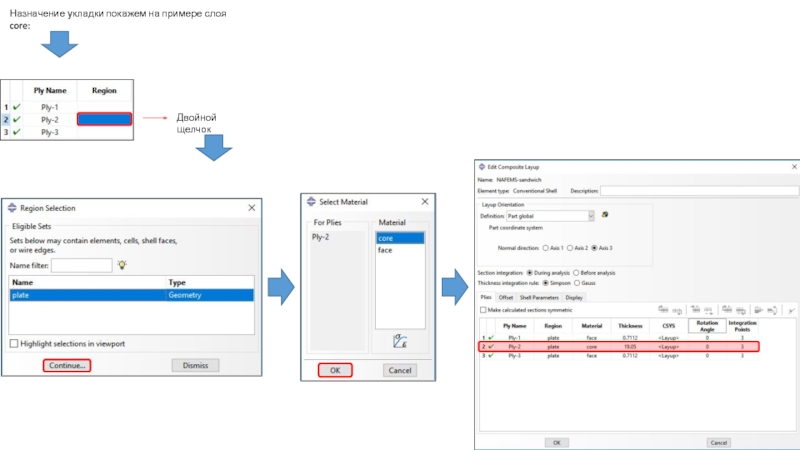

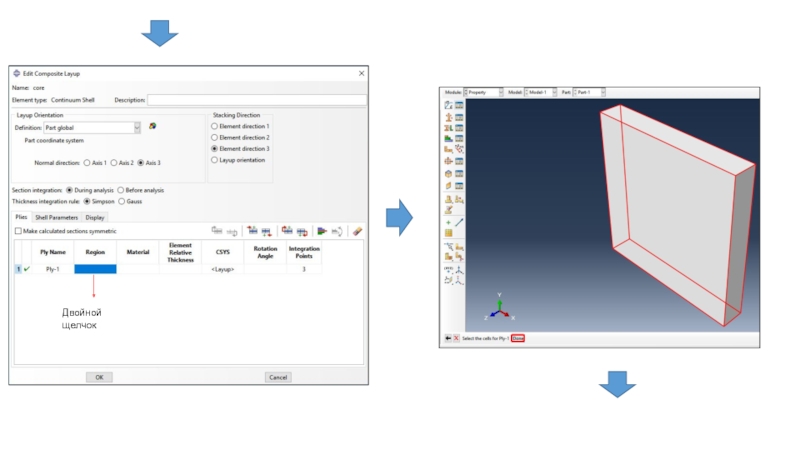

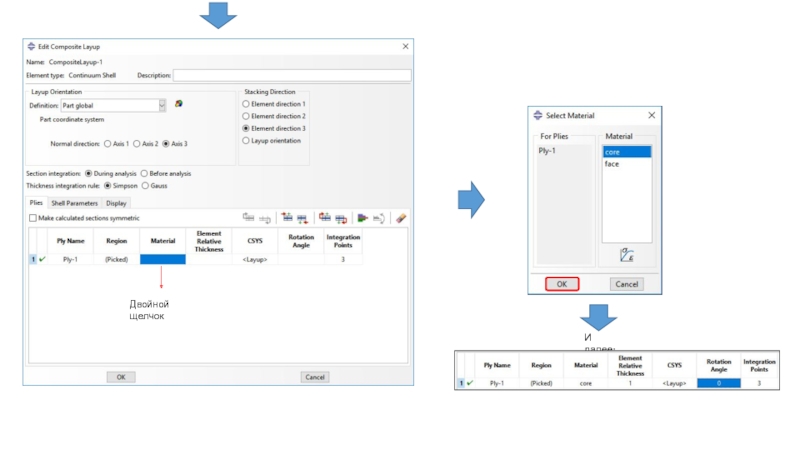

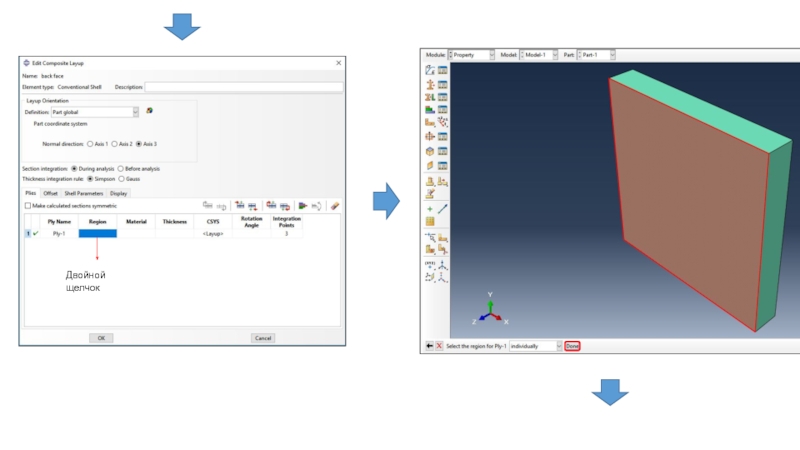

- 9. Назначение укладки покажем на примере слоя core:Двойной щелчок

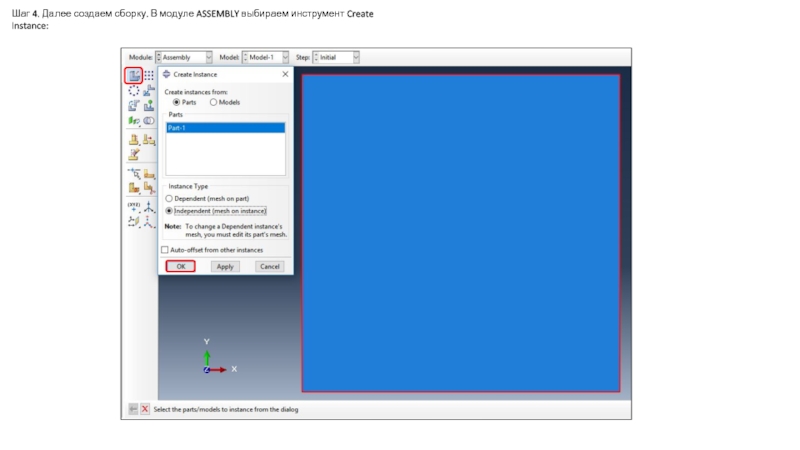

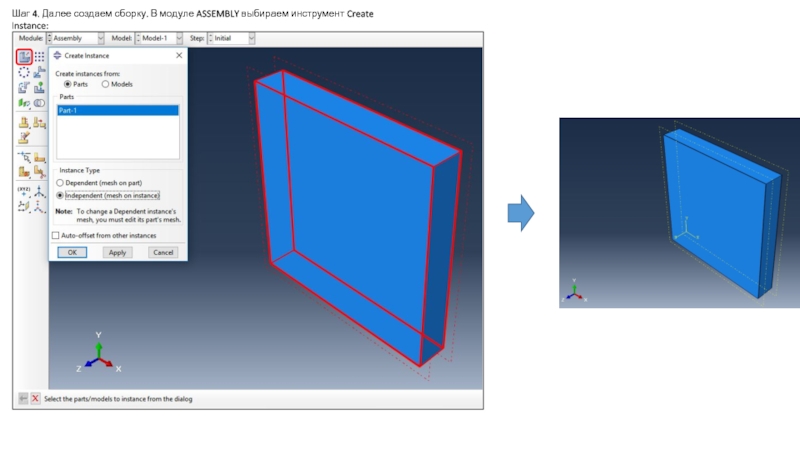

- 10. Шаг 4. Далее создаем сборку. В модуле ASSEMBLY выбираем инструмент Create Instance:

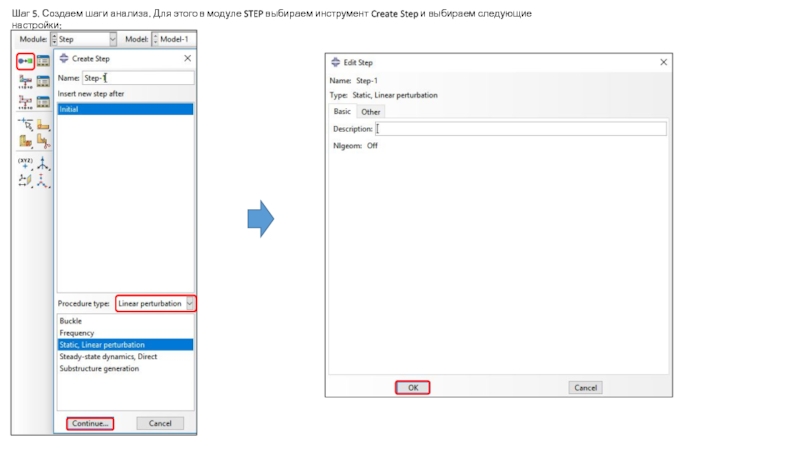

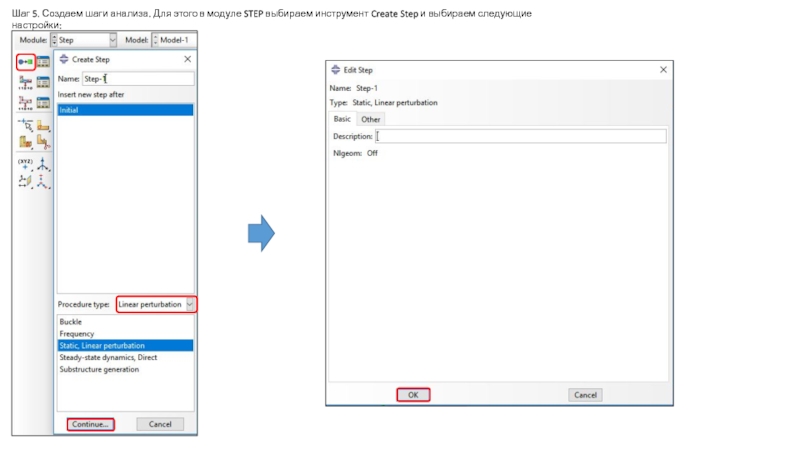

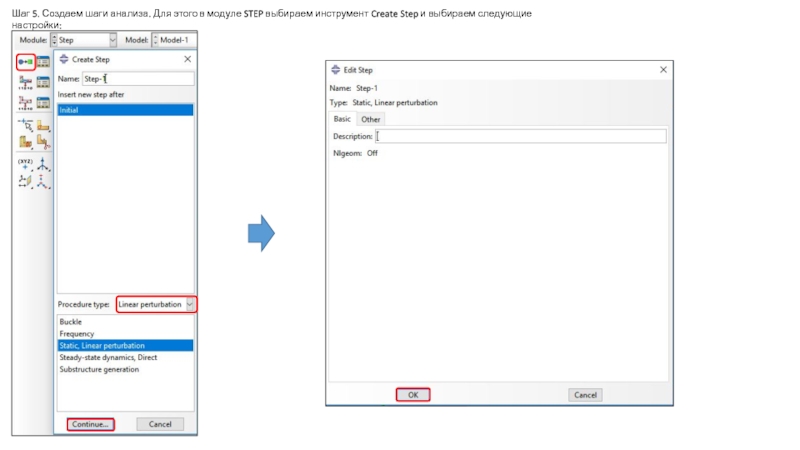

- 11. Шаг 5. Создаем шаги анализа. Для этого

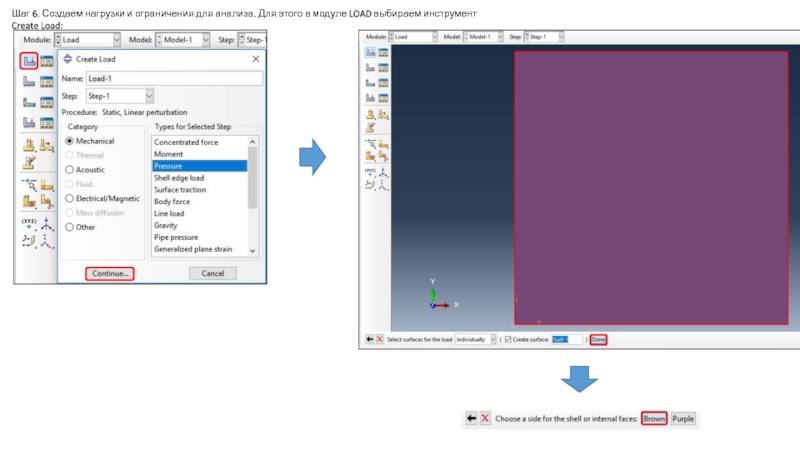

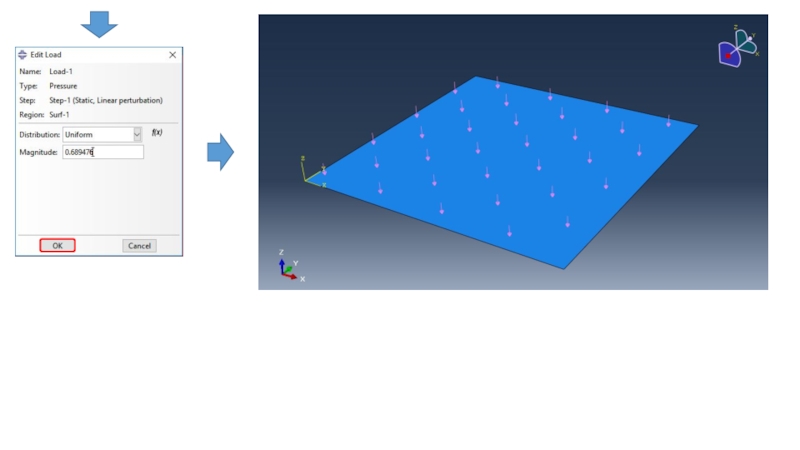

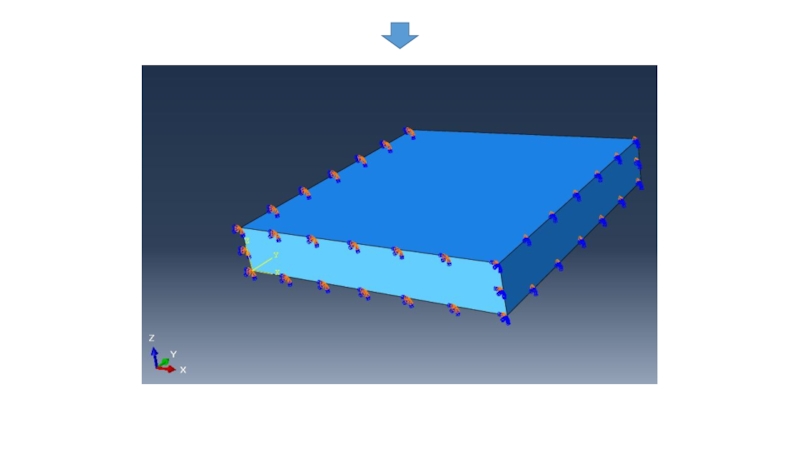

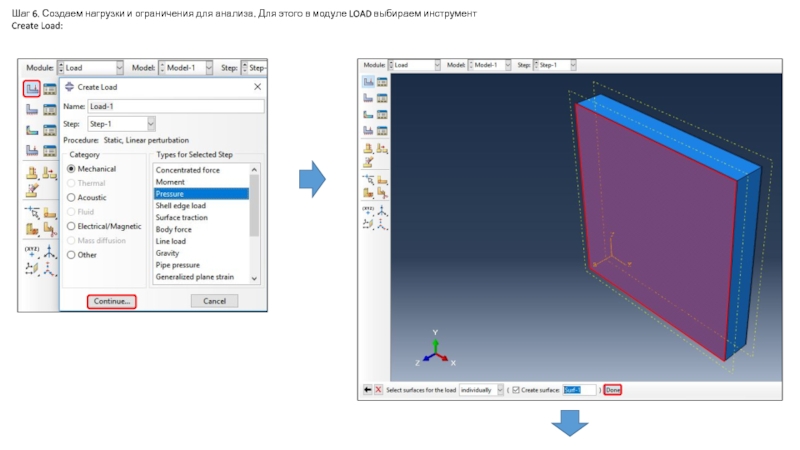

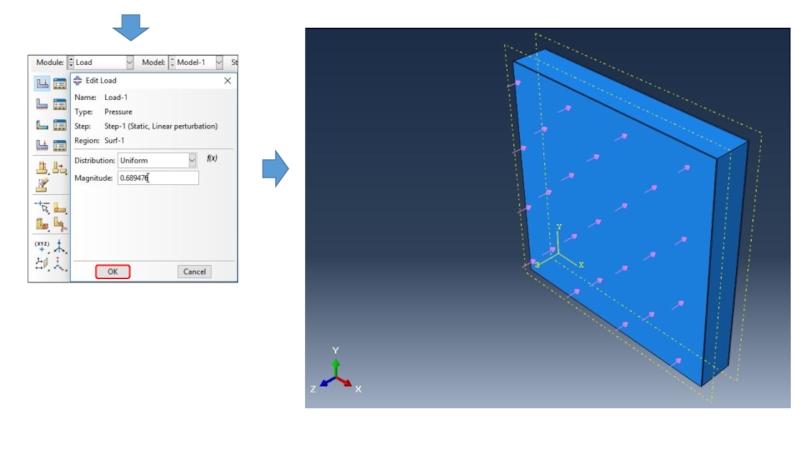

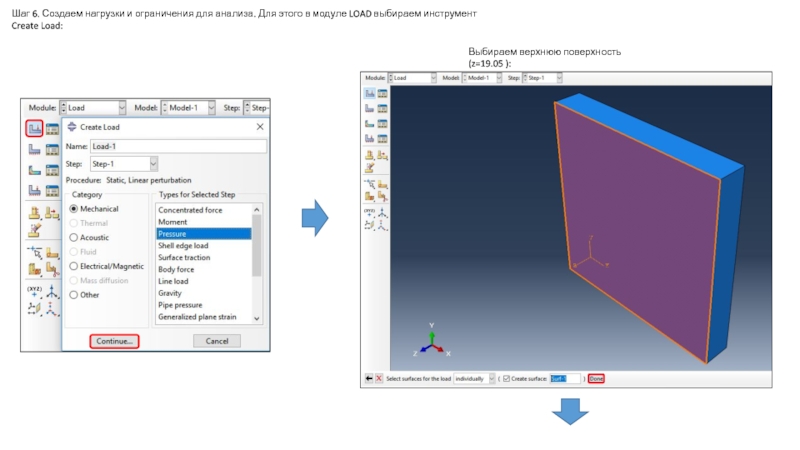

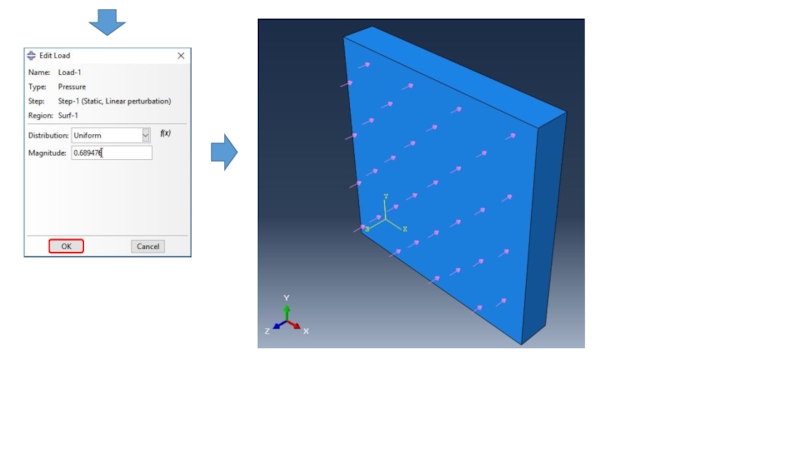

- 12. Шаг 6. Создаем нагрузки и ограничения для

- 13. Слайд 13

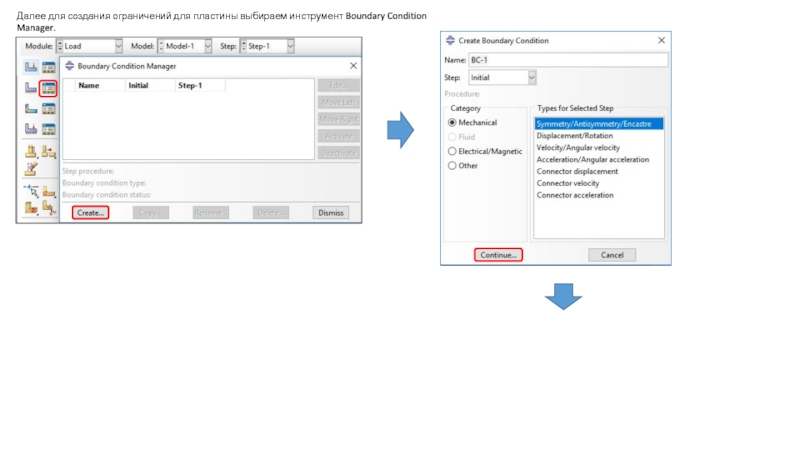

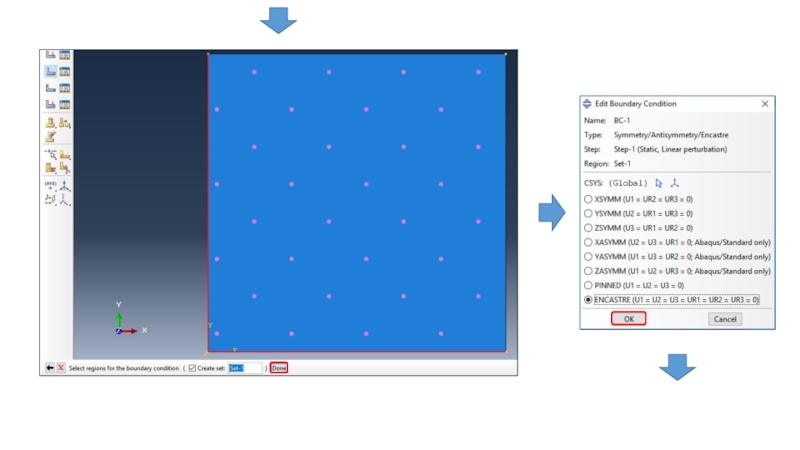

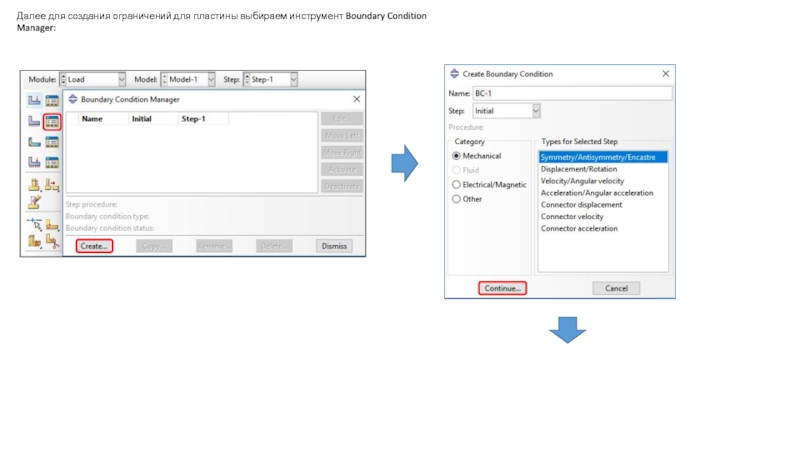

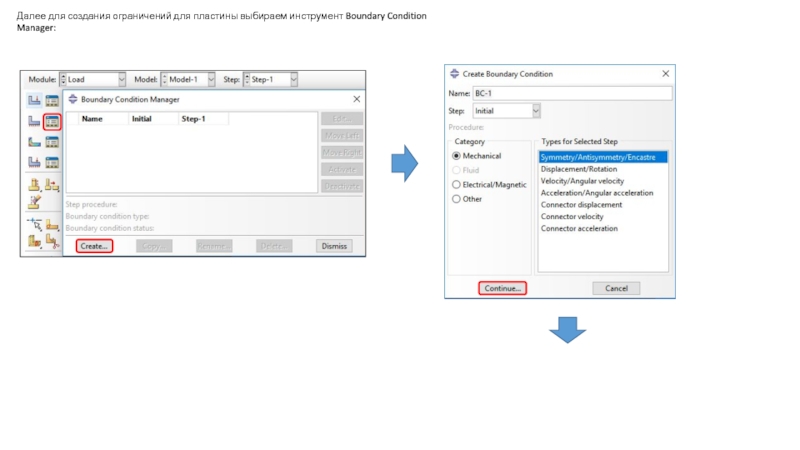

- 14. Далее для создания ограничений для пластины выбираем инструмент Boundary Condition Manager.

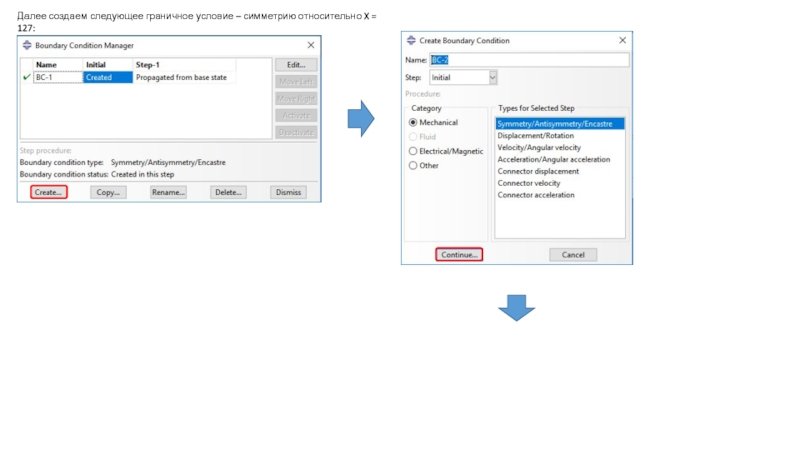

- 15. Слайд 15

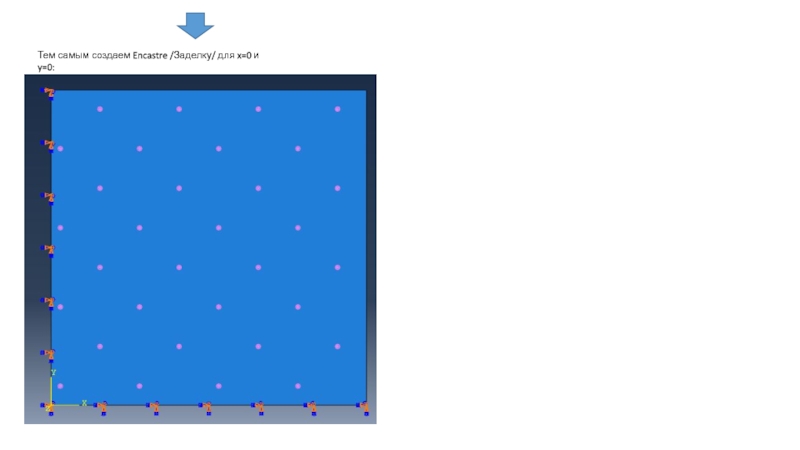

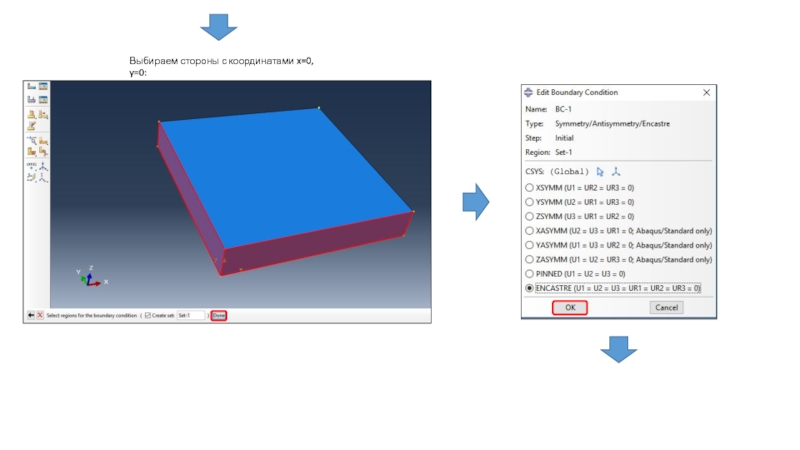

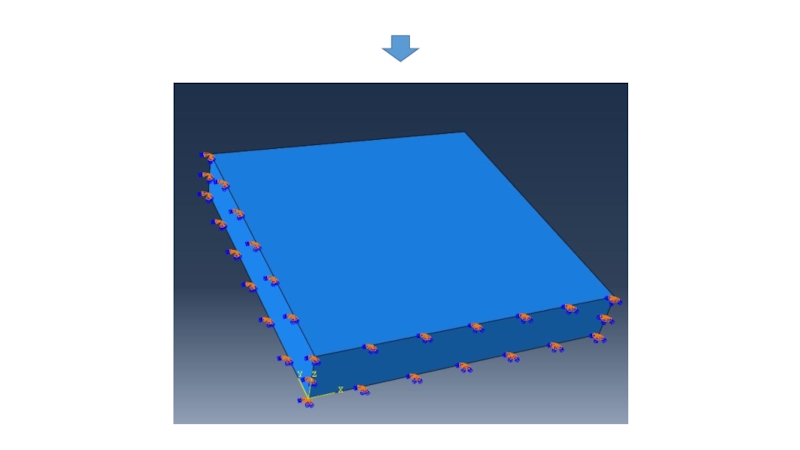

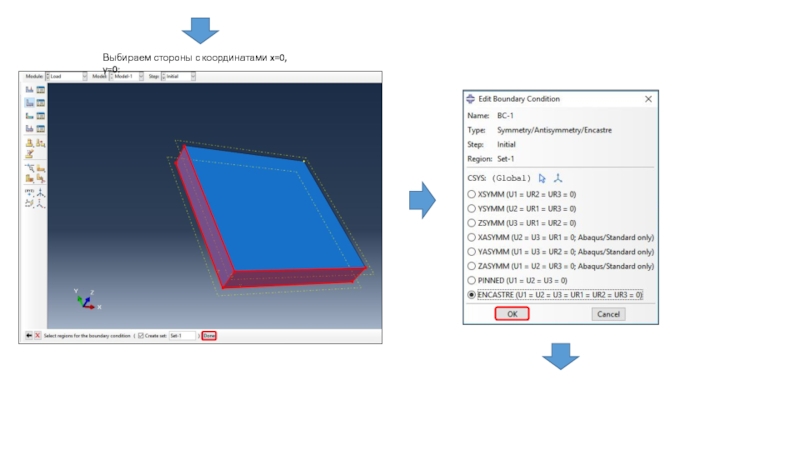

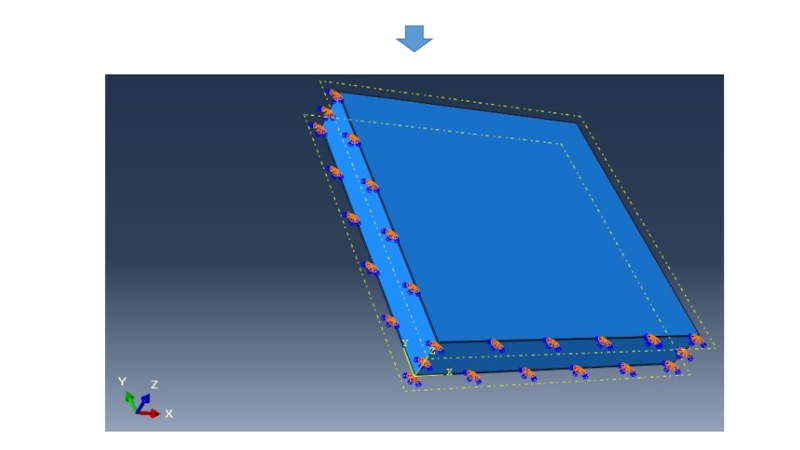

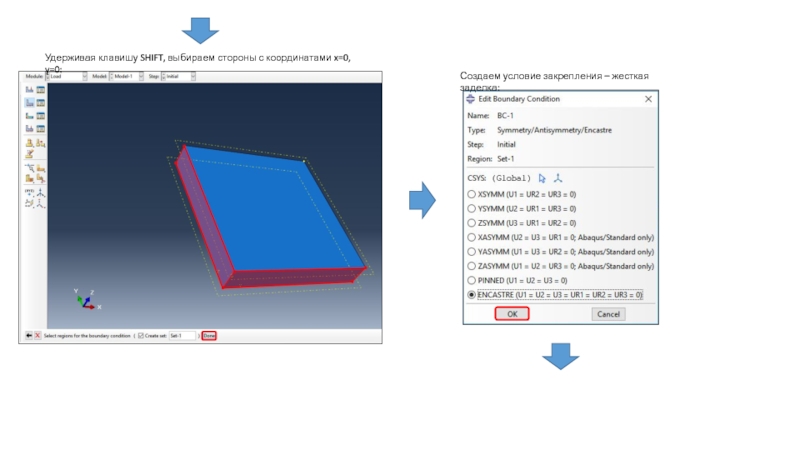

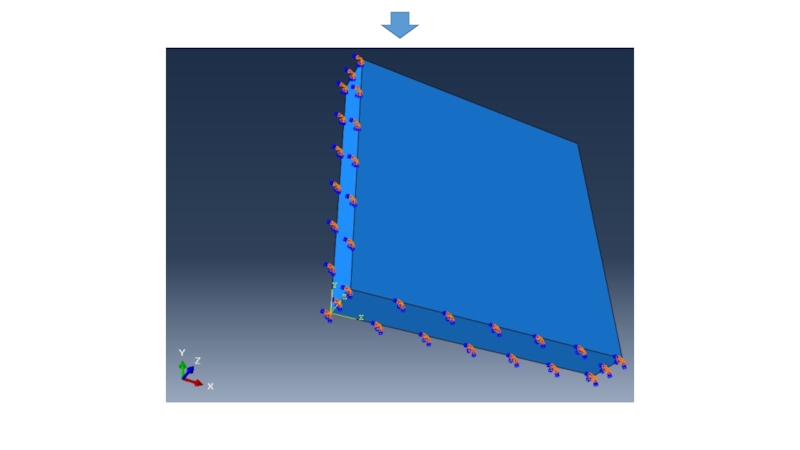

- 16. Тем самым создаем Encastre /Заделку/ для x=0 и y=0:

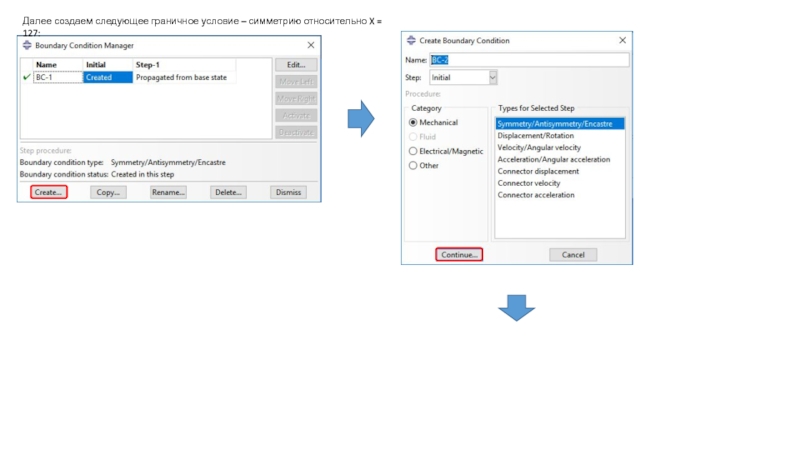

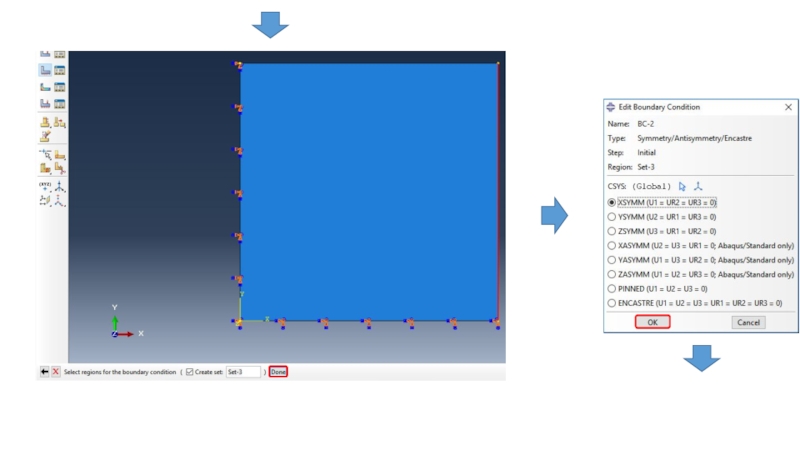

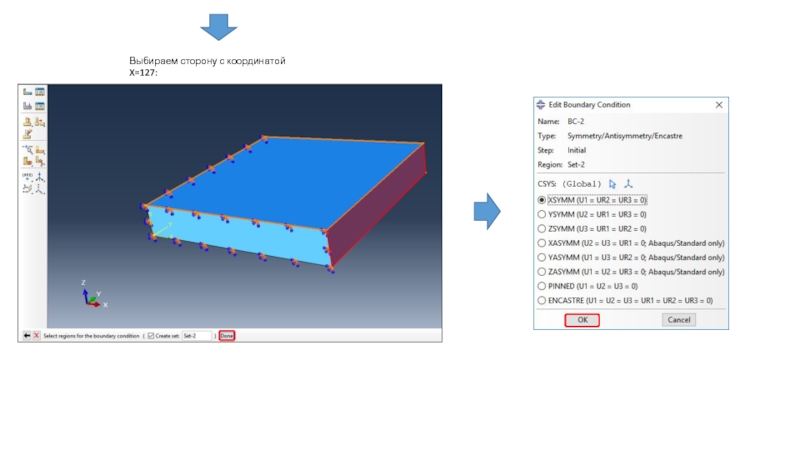

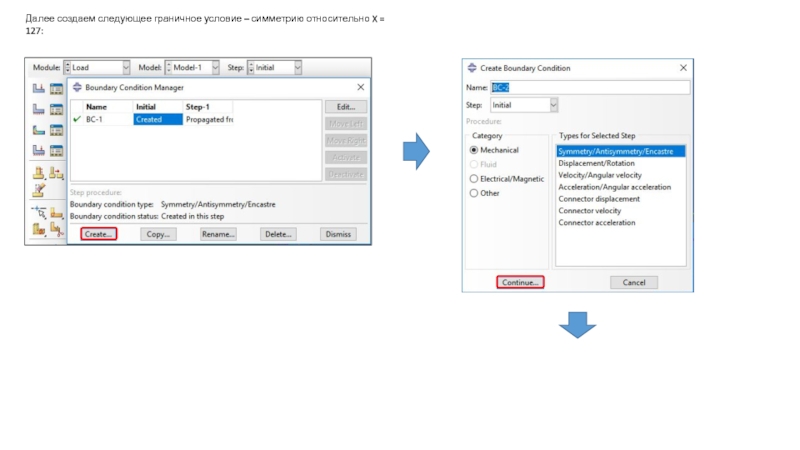

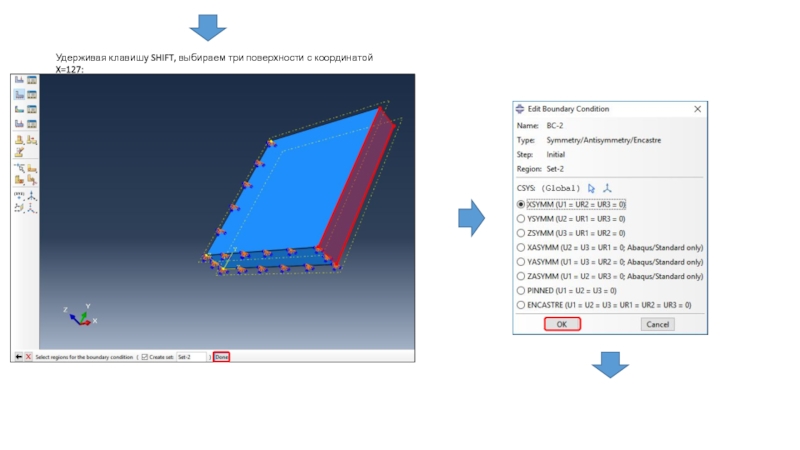

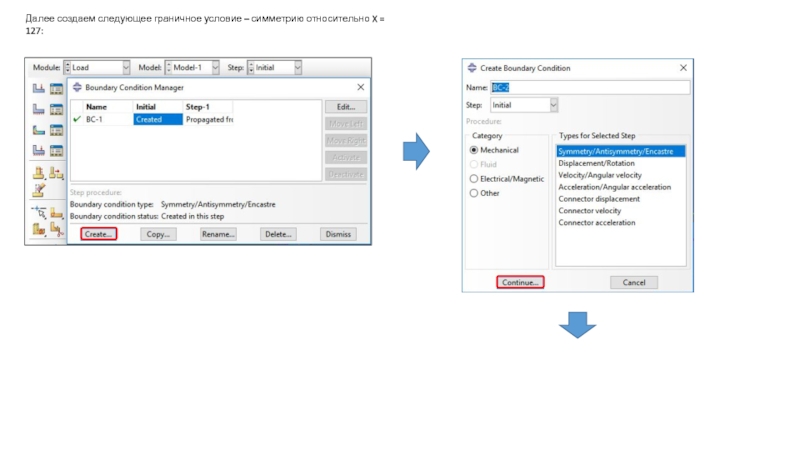

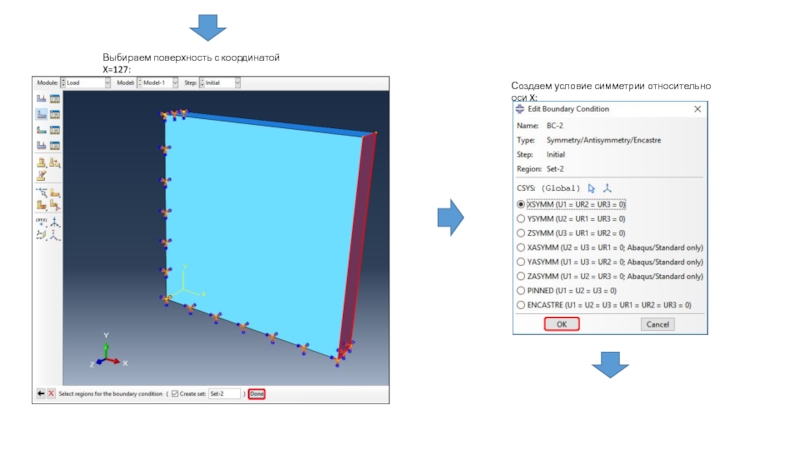

- 17. Далее создаем следующее граничное условие – симметрию относительно X = 127:

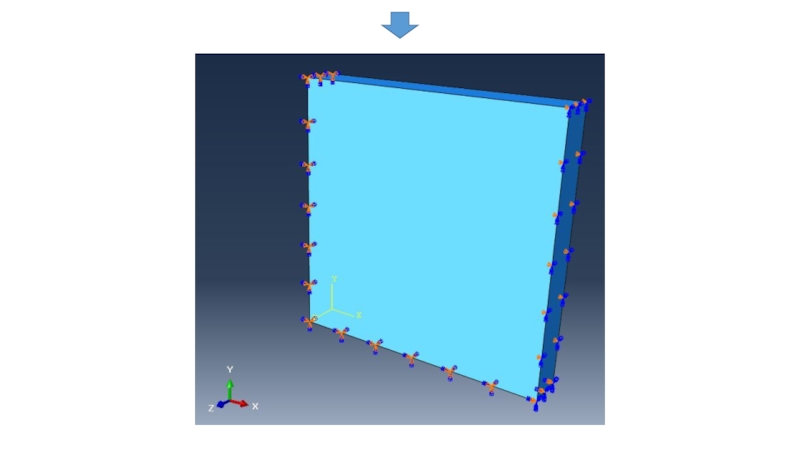

- 18. Слайд 18

- 19. Слайд 19

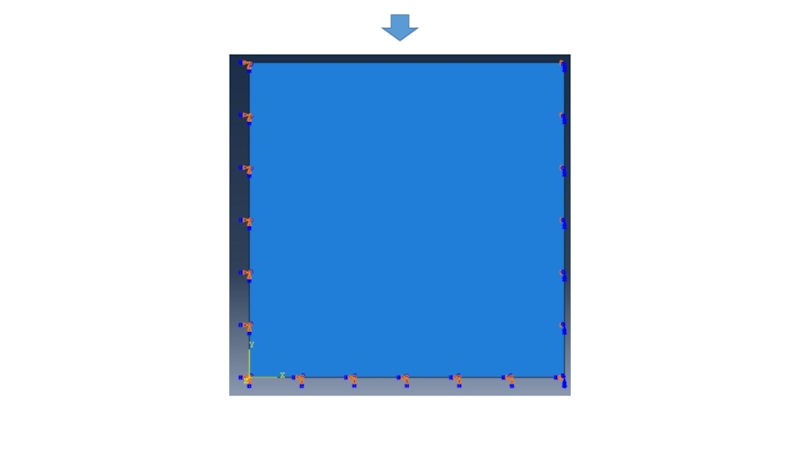

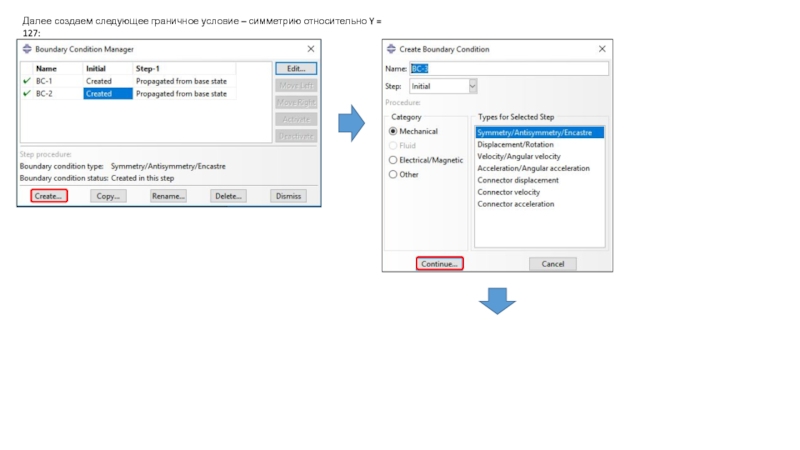

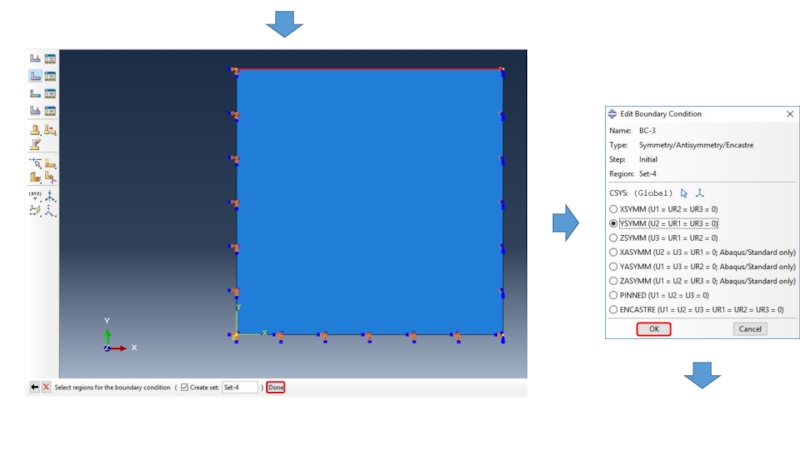

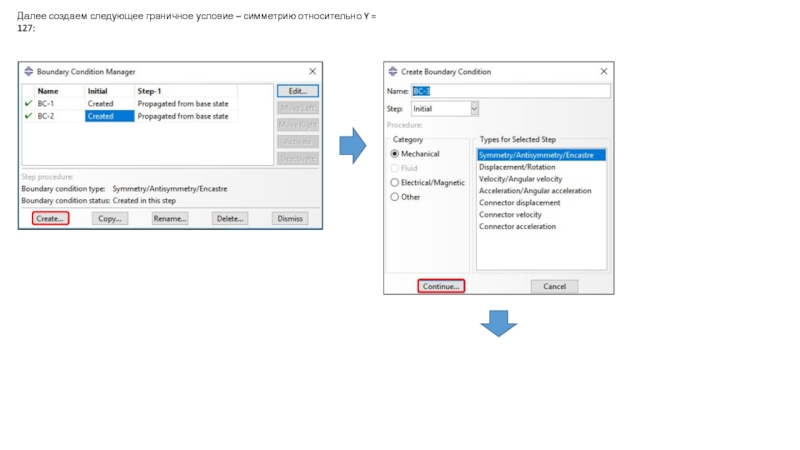

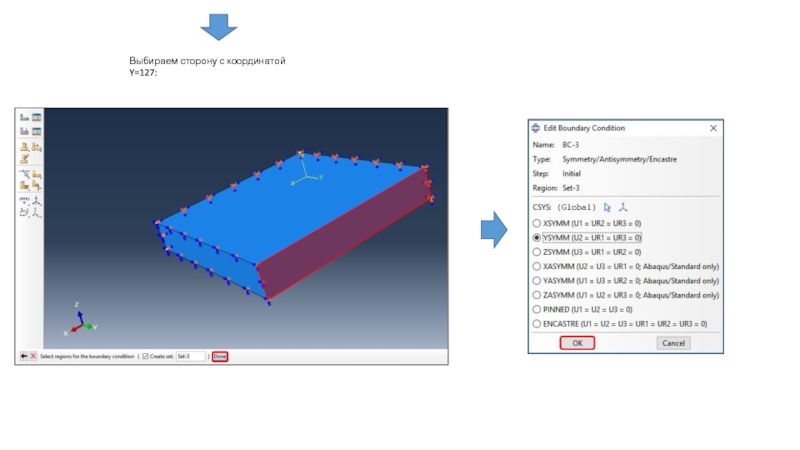

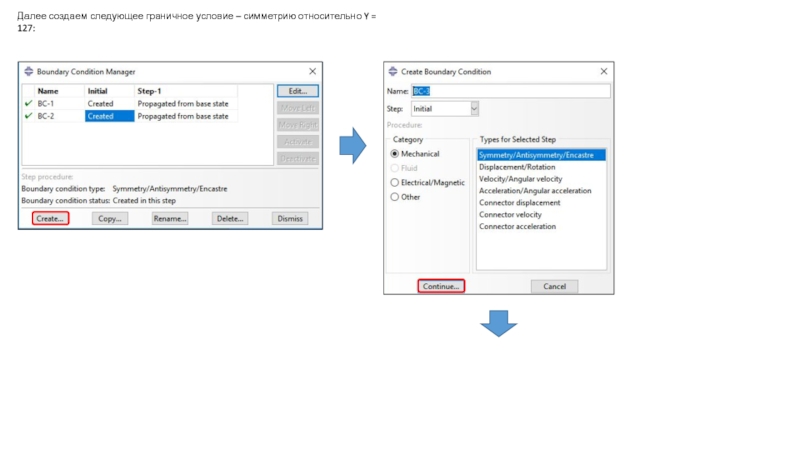

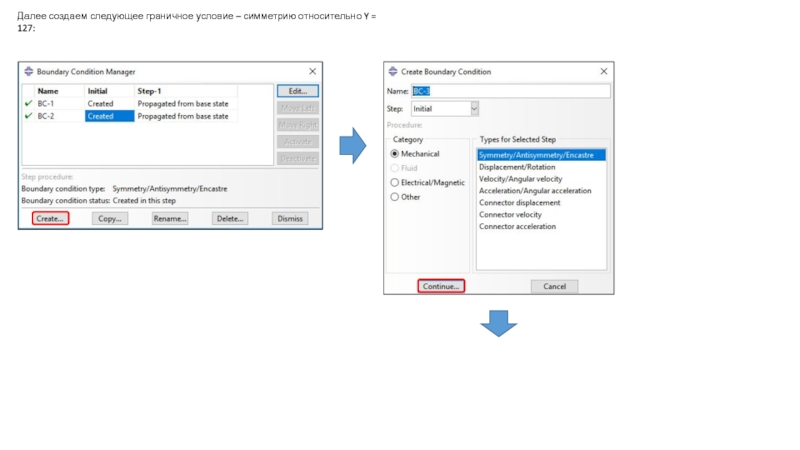

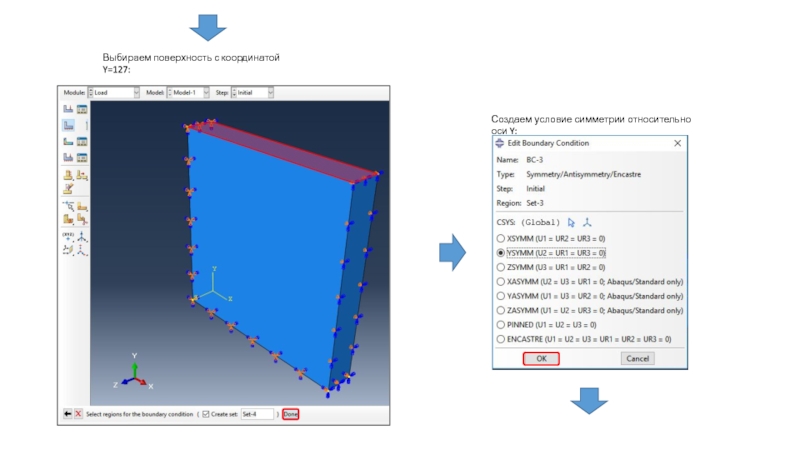

- 20. Далее создаем следующее граничное условие – симметрию относительно Y = 127:

- 21. Слайд 21

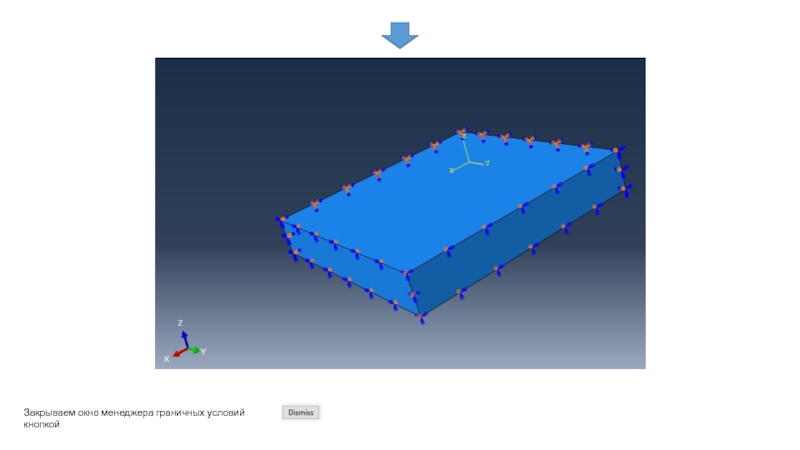

- 22. Слайд 22

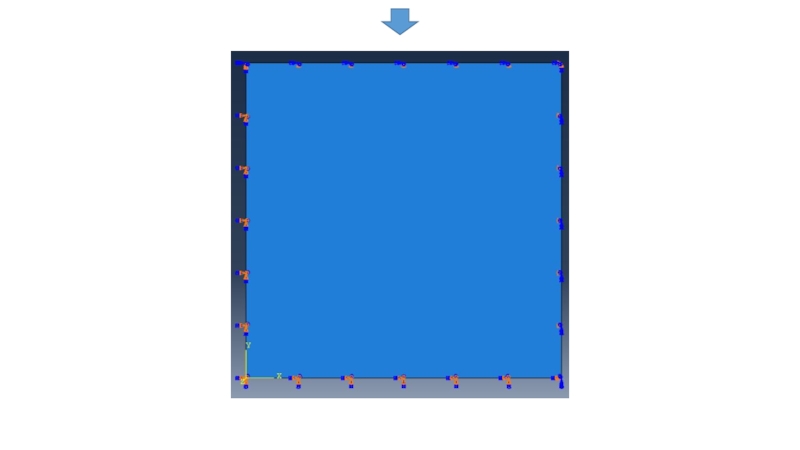

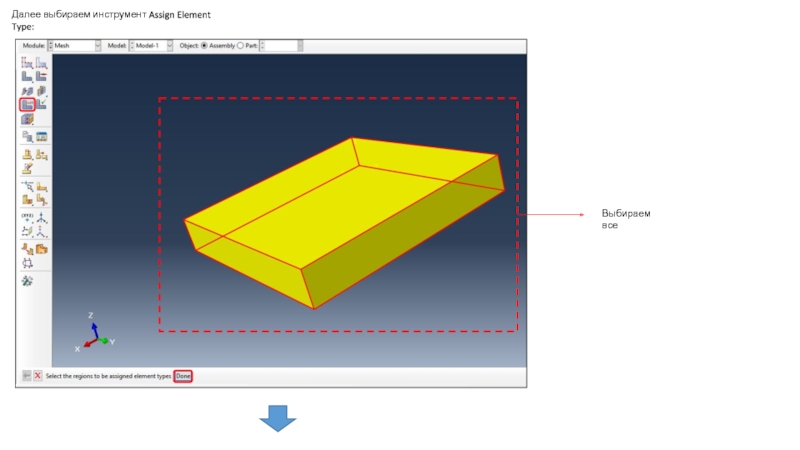

- 23. Шаг 7. Создаем конечно-элементную сетку. Для этого

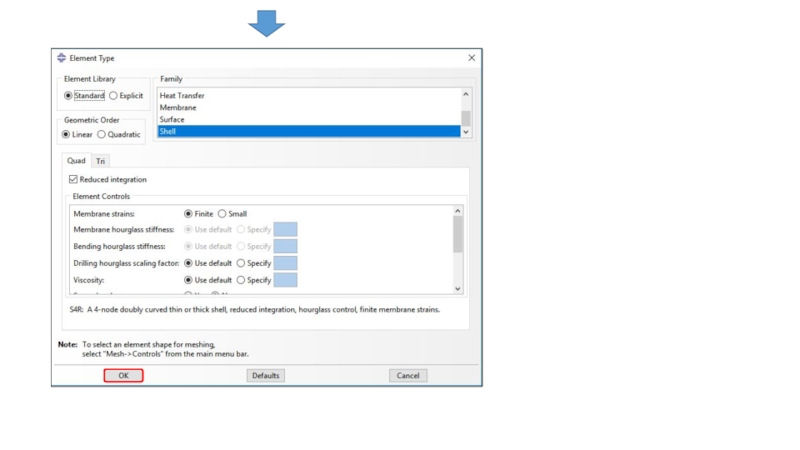

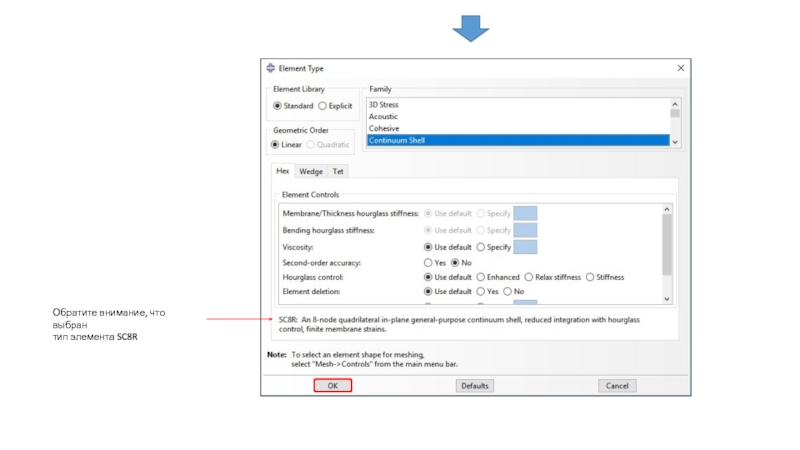

- 24. Далее выбираем инструмент Assign Element Type:

- 25. Слайд 25

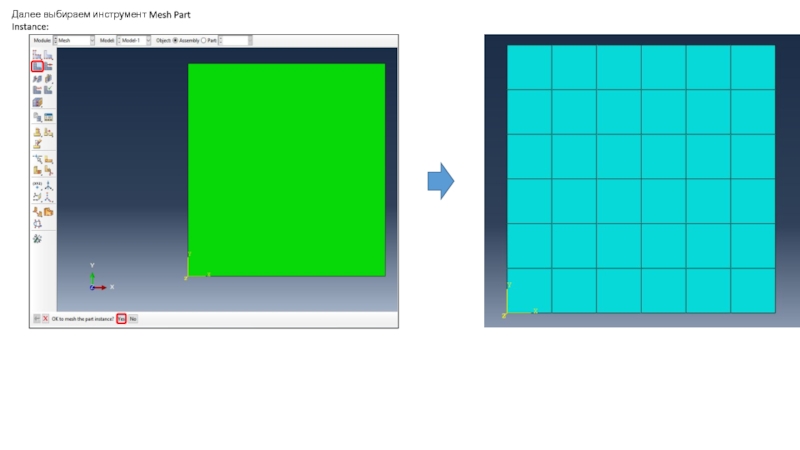

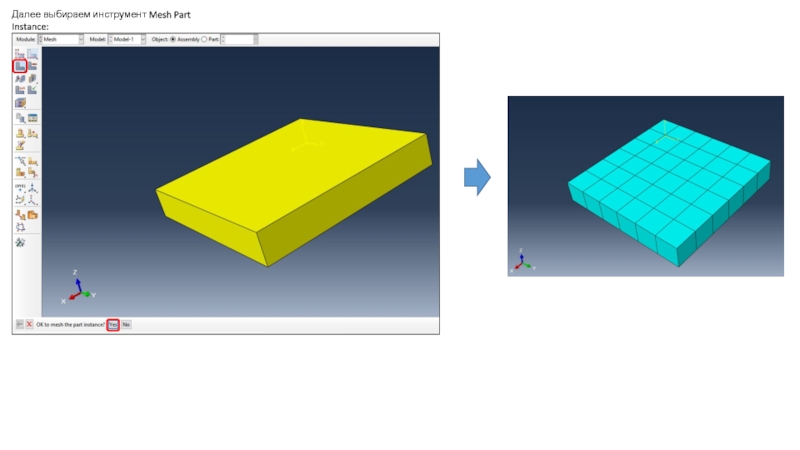

- 26. Далее выбираем инструмент Mesh Part Instance:

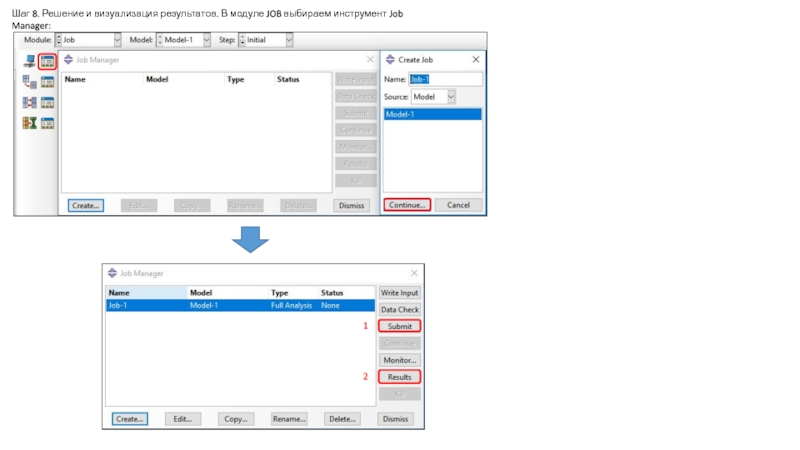

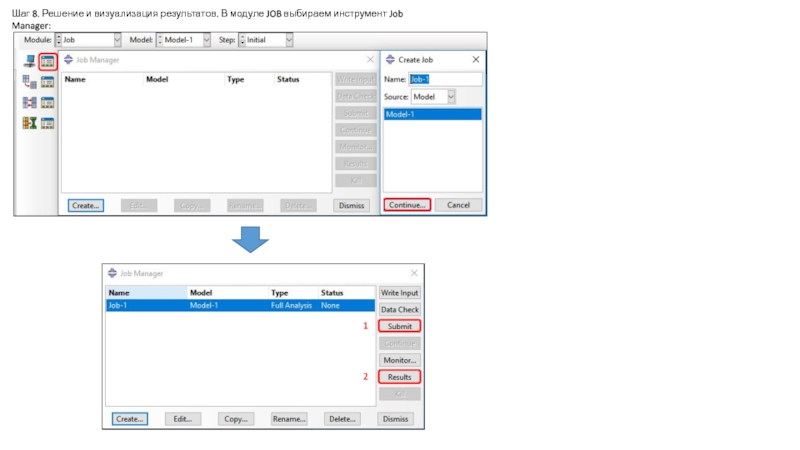

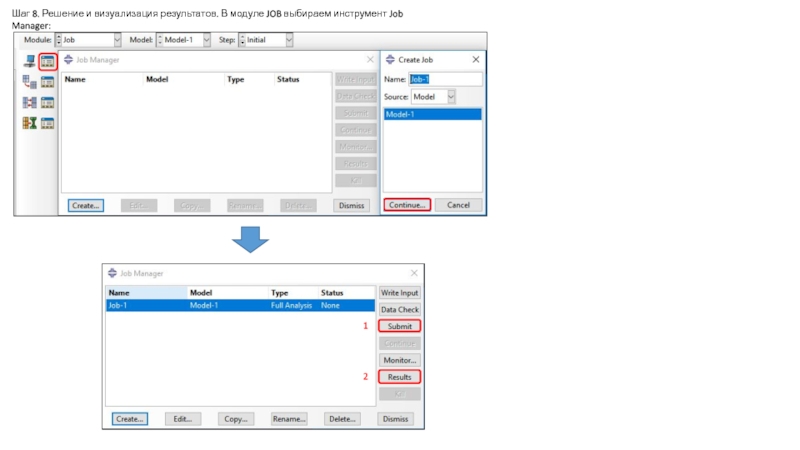

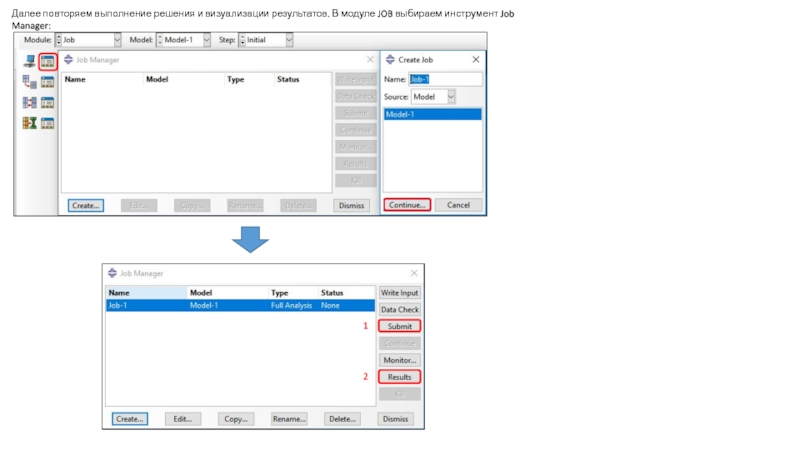

- 27. Шаг 8. Решение и визуализация результатов. В модуле JOB выбираем инструмент Job Manager:12

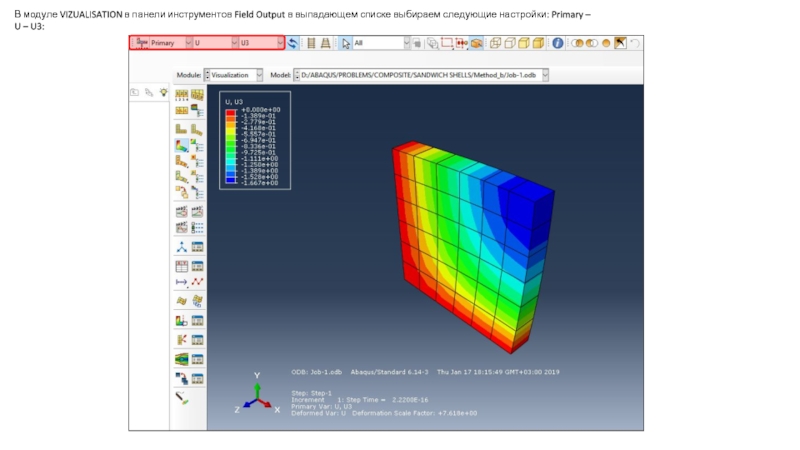

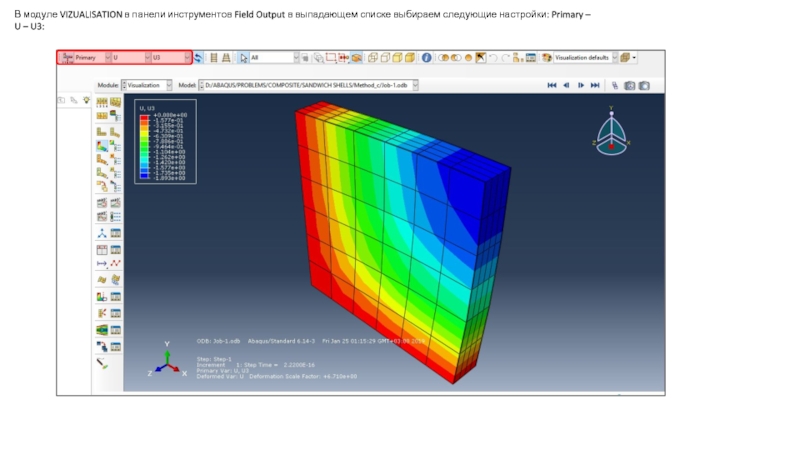

- 28. В модуле VIZUALISATION в панели инструментов Field

- 29. (b) Решение с использованием сплошных оболочечных элементовВ

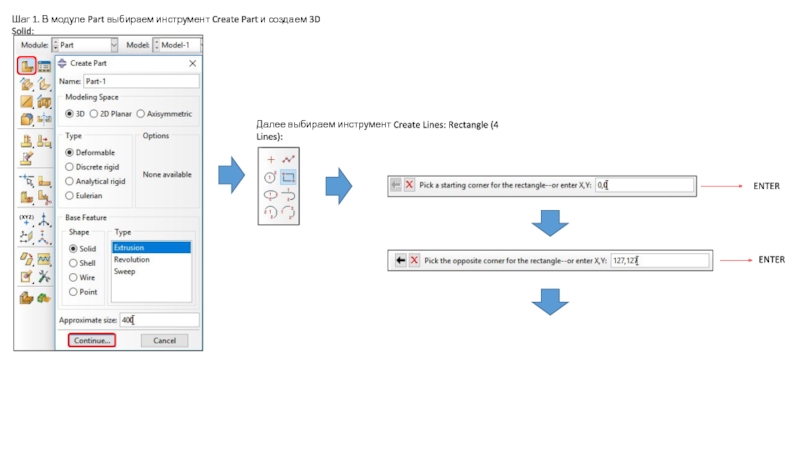

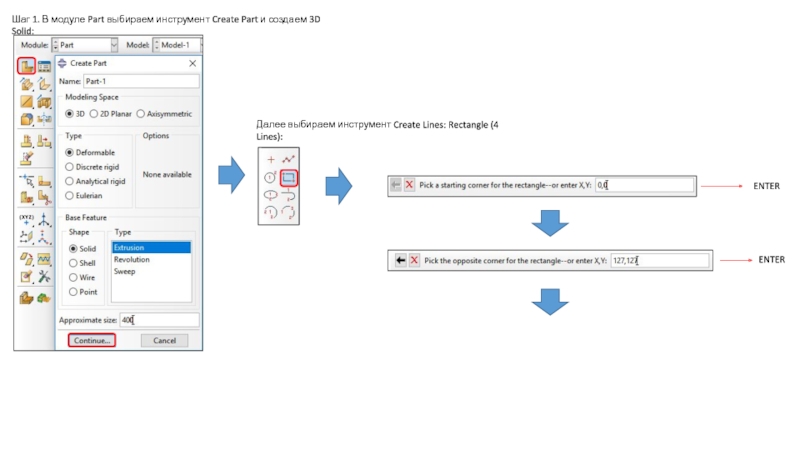

- 30. Шаг 1. В модуле Part выбираем инструмент

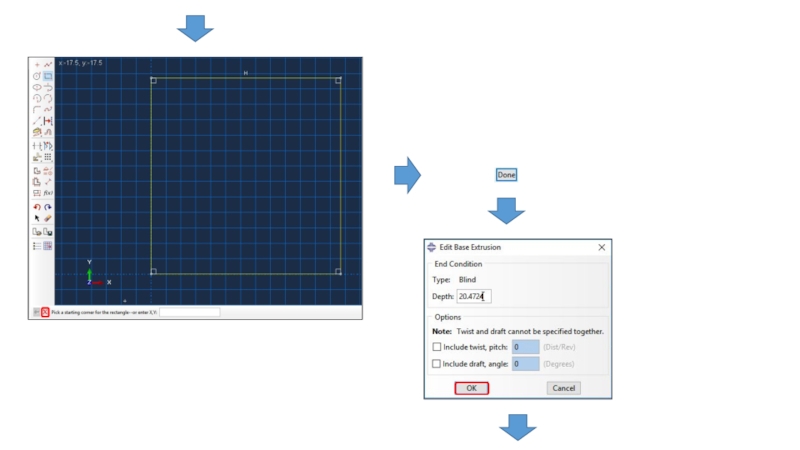

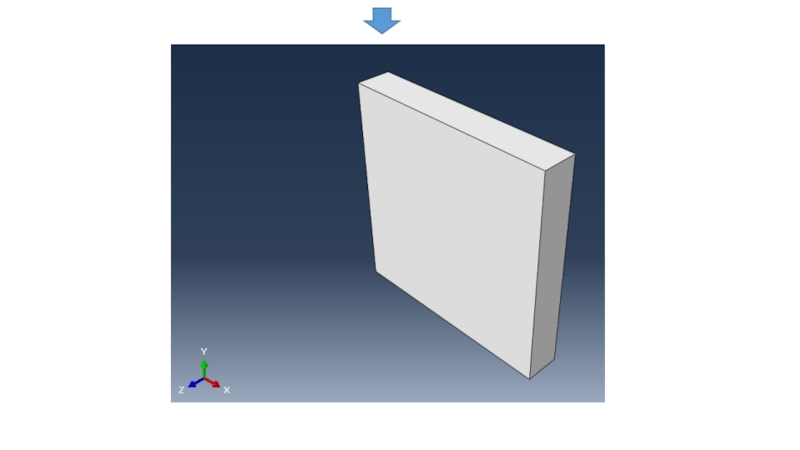

- 31. Слайд 31

- 32. Слайд 32

- 33. Присваиваем компоненту имя, чтобы в дальнейшем упростить его использование в Composite Modeler:

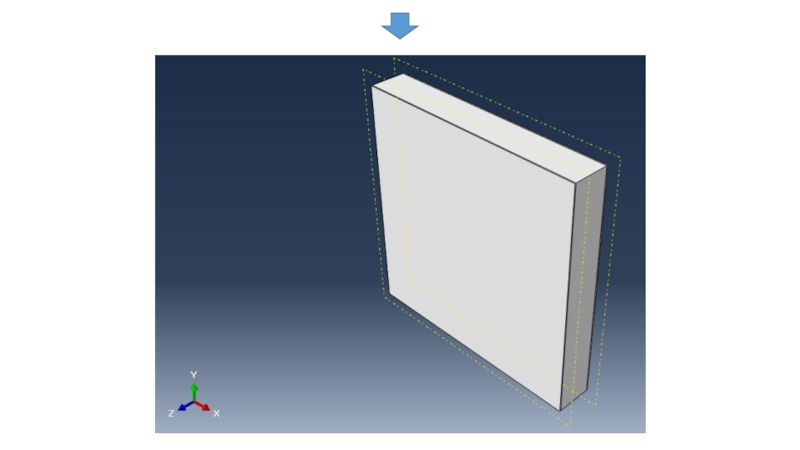

- 34. Шаг 2. В модуле Property выбираем инструмент Create Material и создаем первый материал с названием “face”:

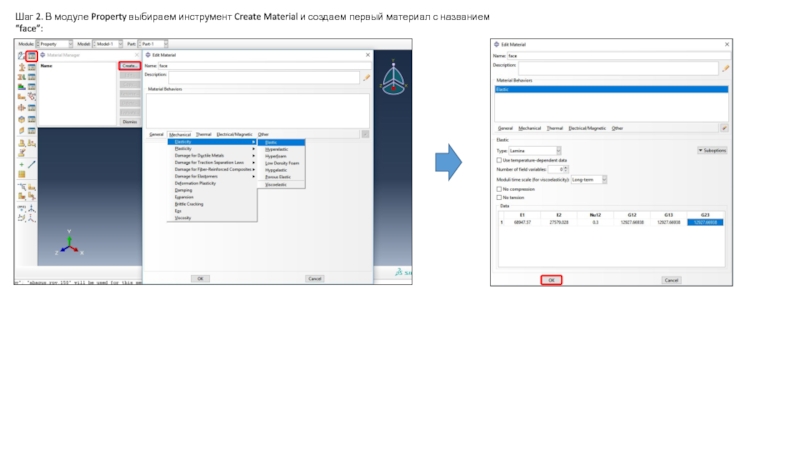

- 35. Далее в том же модуле создаем второй материал с названием “core”:

- 36. Шаг 3. Для моделирования сэндвич-конструкции используем Composite

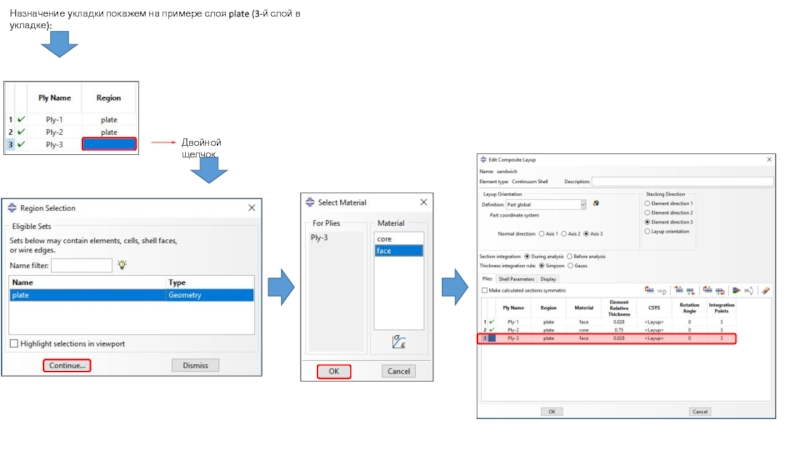

- 37. Назначение укладки покажем на примере слоя plate (3-й слой в укладке):Двойной щелчок

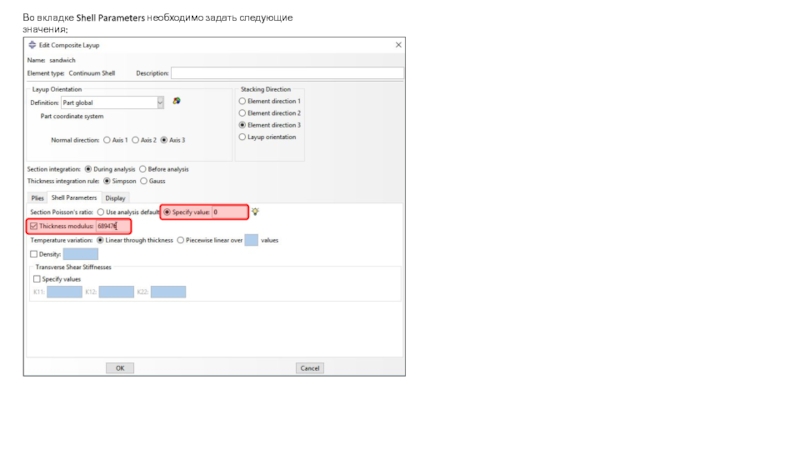

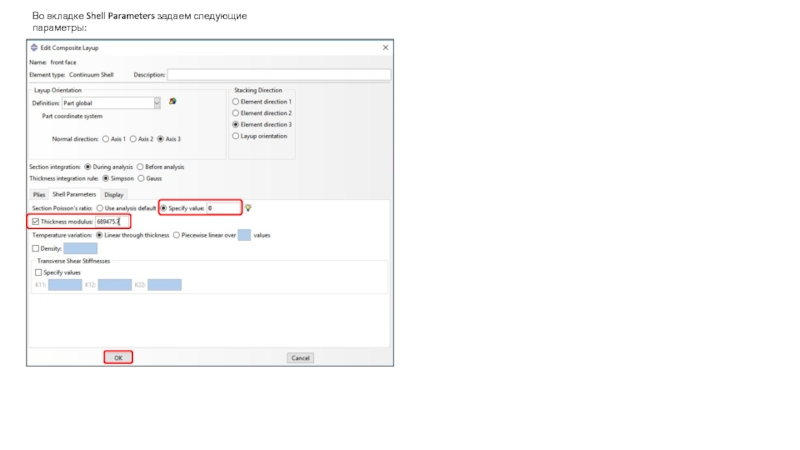

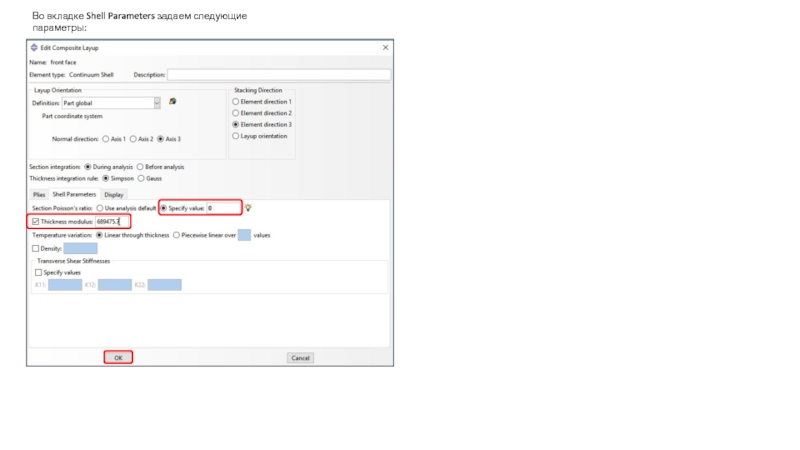

- 38. Во вкладке Shell Parameters необходимо задать следующие значения:

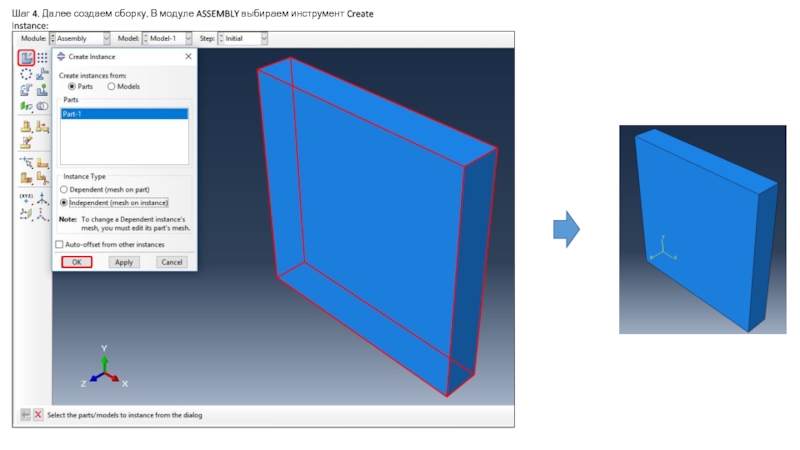

- 39. Шаг 4. Далее создаем сборку. В модуле ASSEMBLY выбираем инструмент Create Instance:

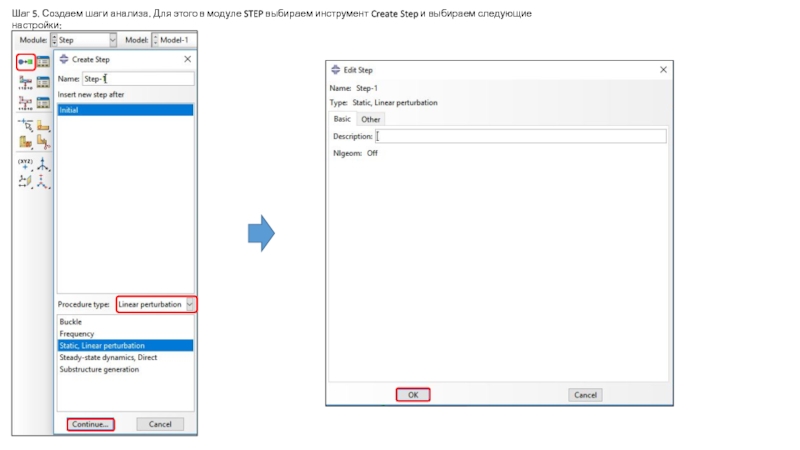

- 40. Шаг 5. Создаем шаги анализа. Для этого

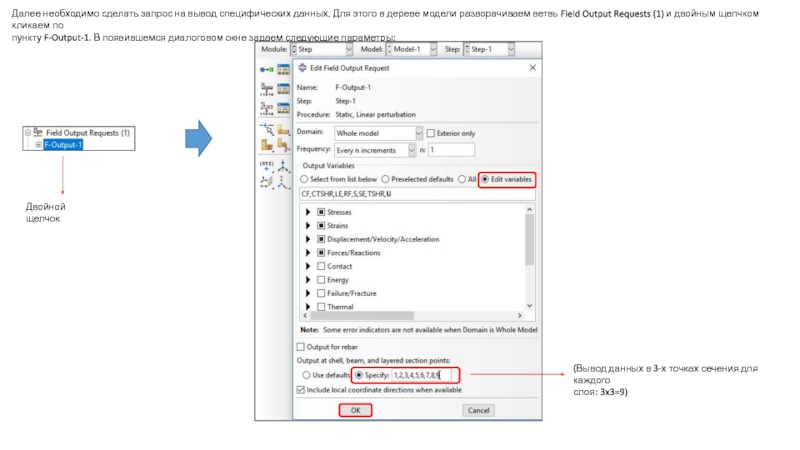

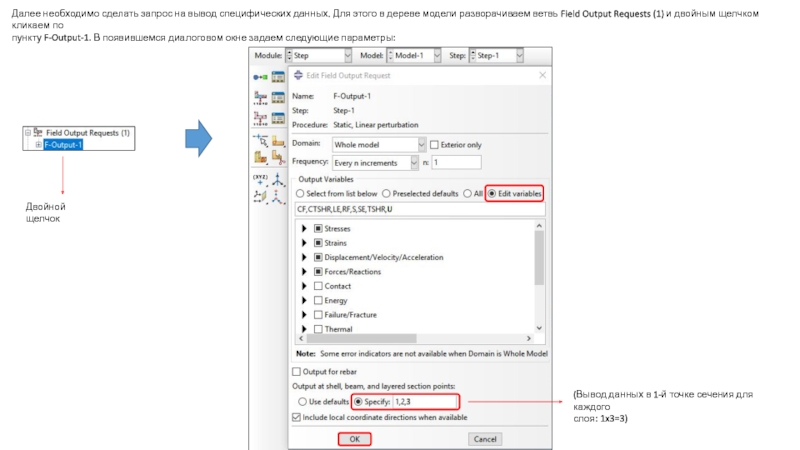

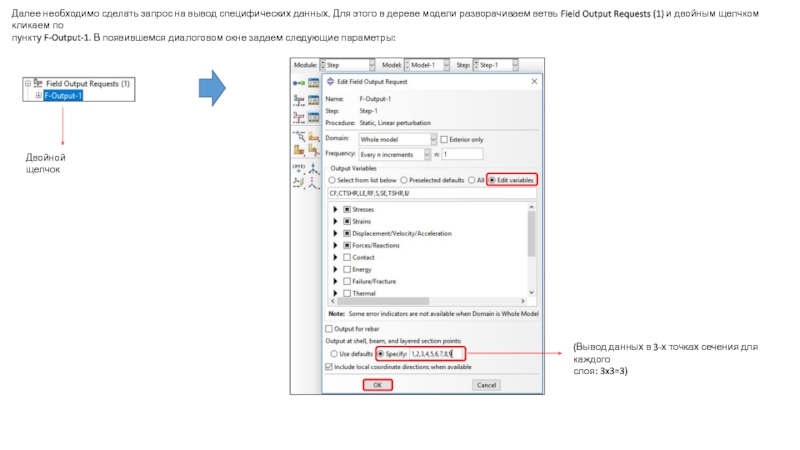

- 41. Далее необходимо сделать запрос на вывод специфических

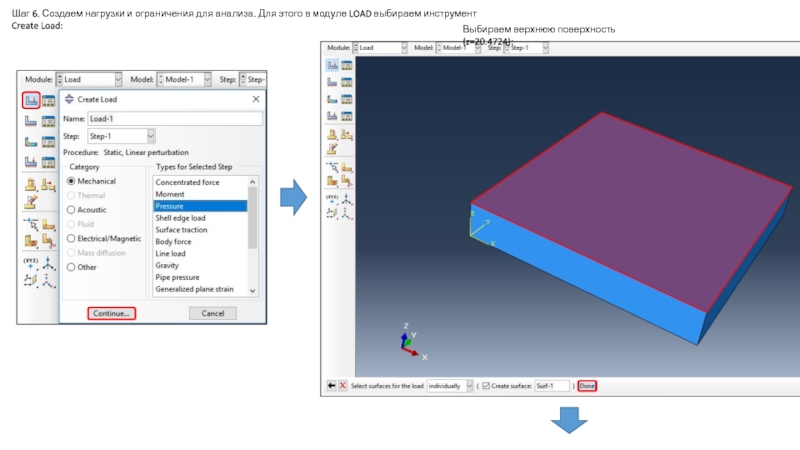

- 42. Шаг 6. Создаем нагрузки и ограничения для

- 43. Слайд 43

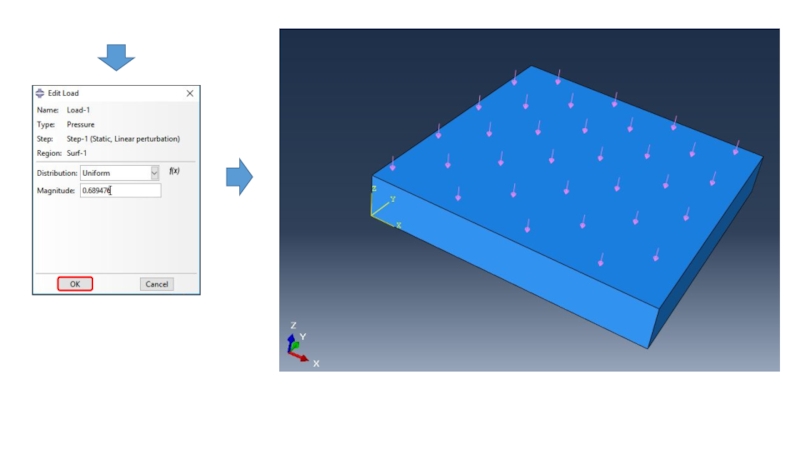

- 44. Далее для создания ограничений для пластины выбираем инструмент Boundary Condition Manager:

- 45. Выбираем стороны с координатами x=0, y=0:

- 46. Слайд 46

- 47. Далее создаем следующее граничное условие – симметрию относительно X = 127:

- 48. Выбираем сторону с координатой X=127:

- 49. Слайд 49

- 50. Далее создаем следующее граничное условие – симметрию относительно Y = 127:

- 51. Выбираем сторону с координатой Y=127:

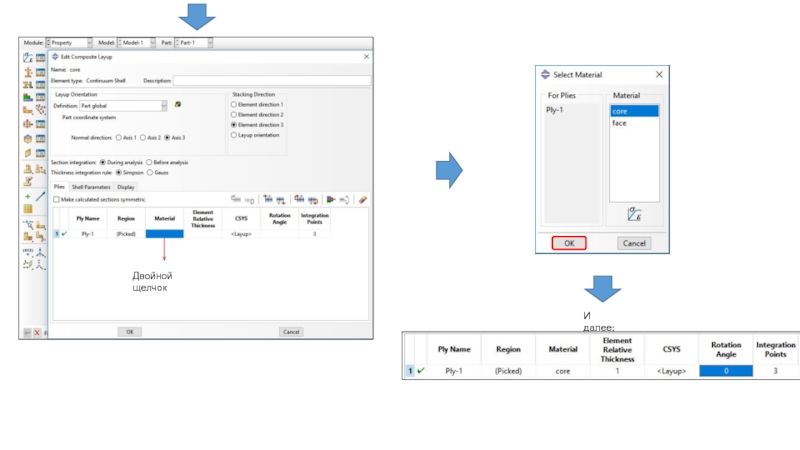

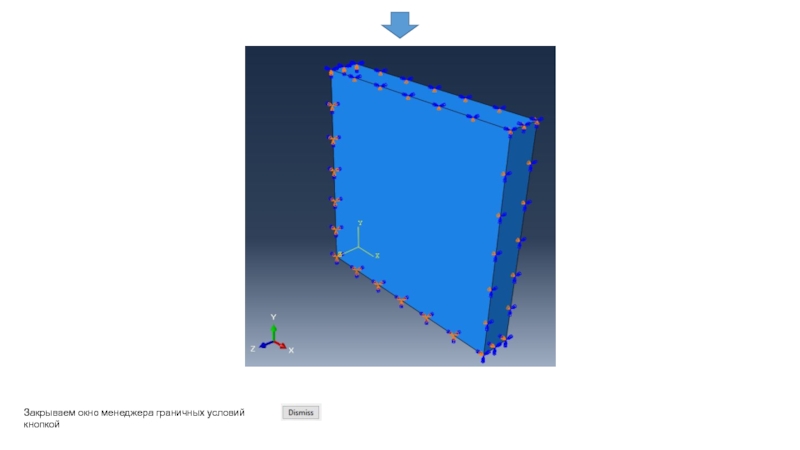

- 52. Закрываем окно менеджера граничных условий кнопкой

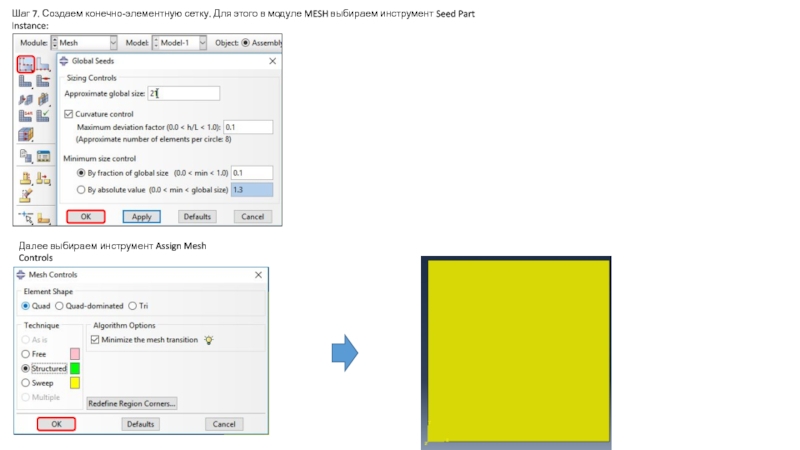

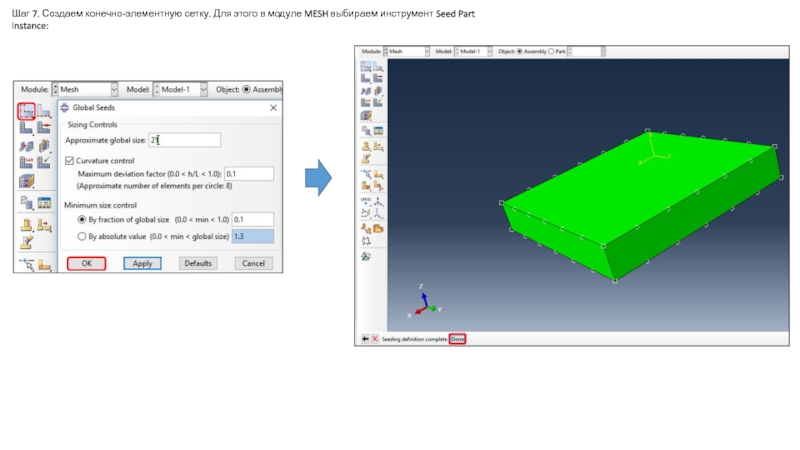

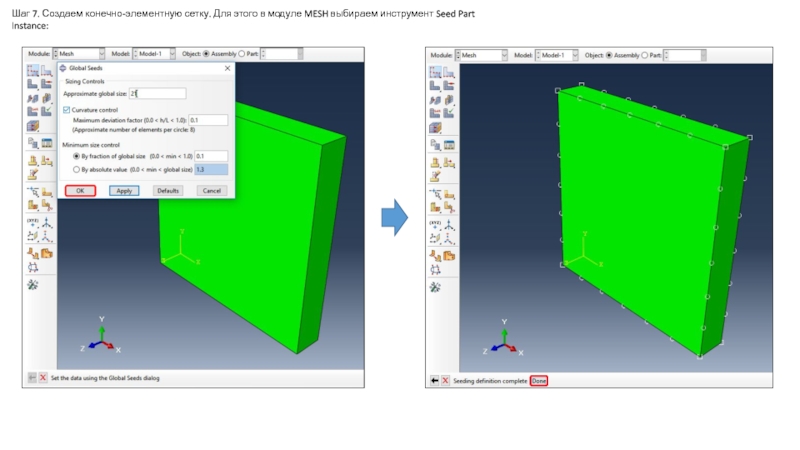

- 53. Шаг 7. Создаем конечно-элементную сетку. Для этого в модуле MESH выбираем инструмент Seed Part Instance:

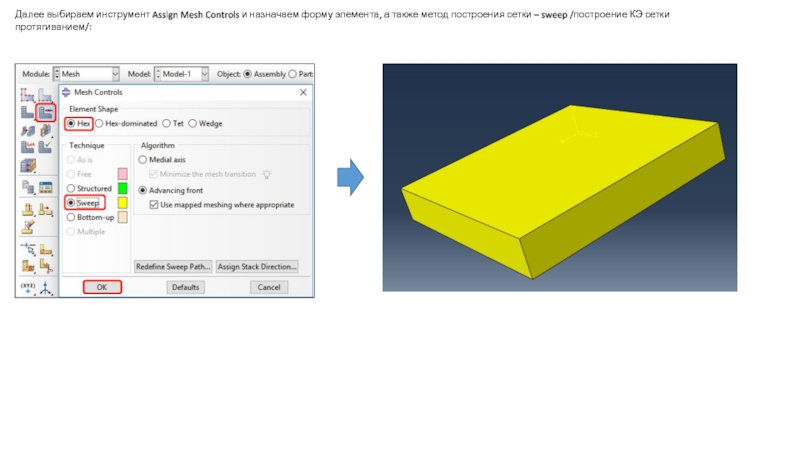

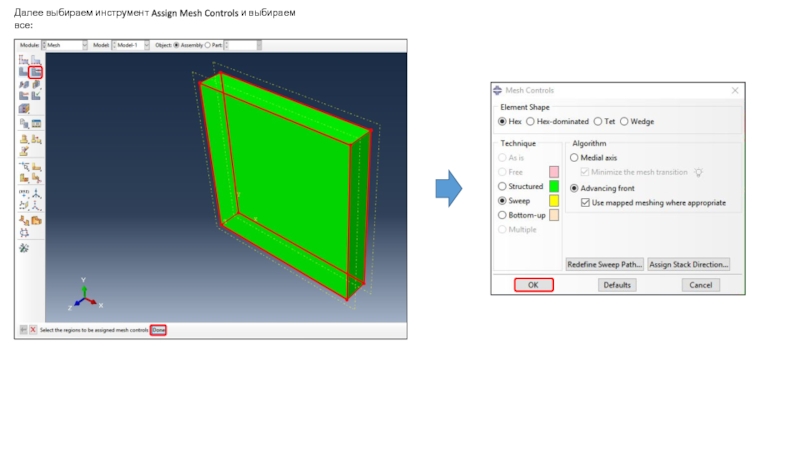

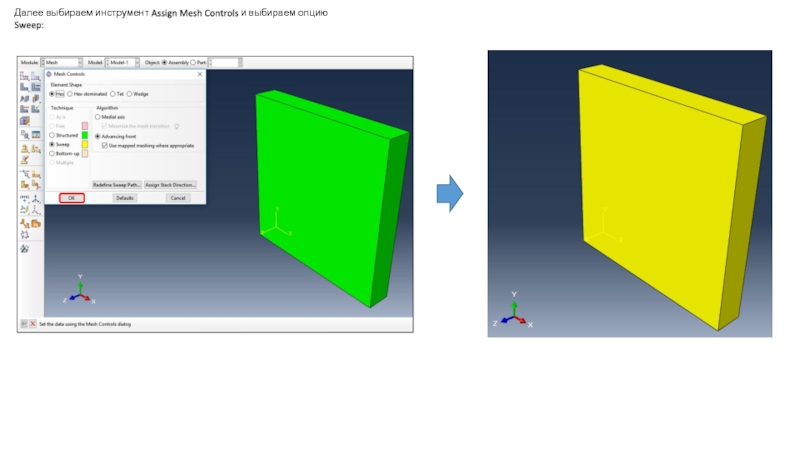

- 54. Далее выбираем инструмент Assign Mesh Controls и

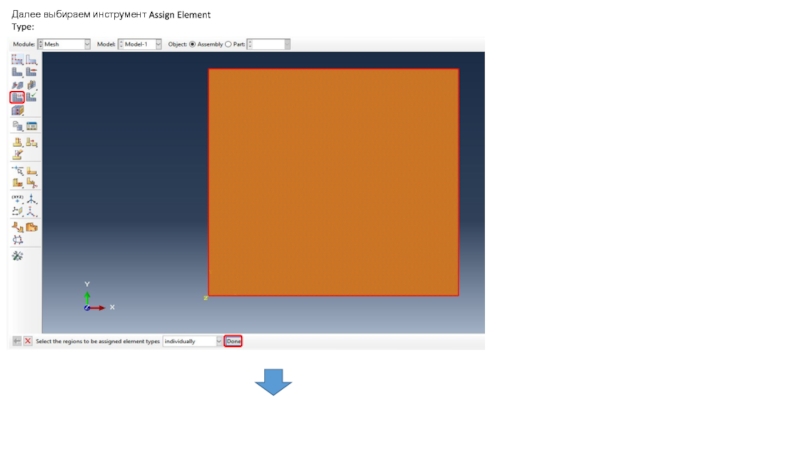

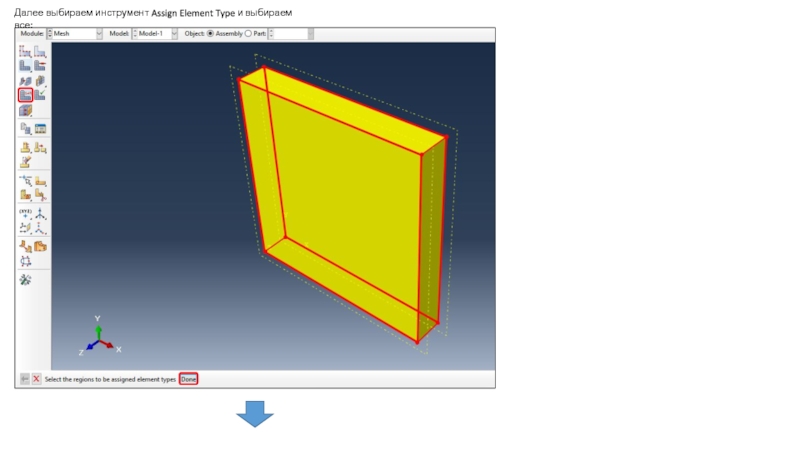

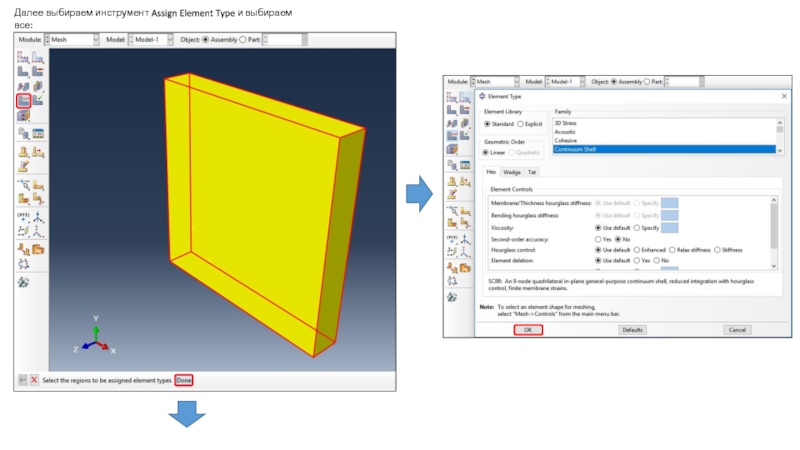

- 55. Далее выбираем инструмент Assign Element Type:Выбираем все

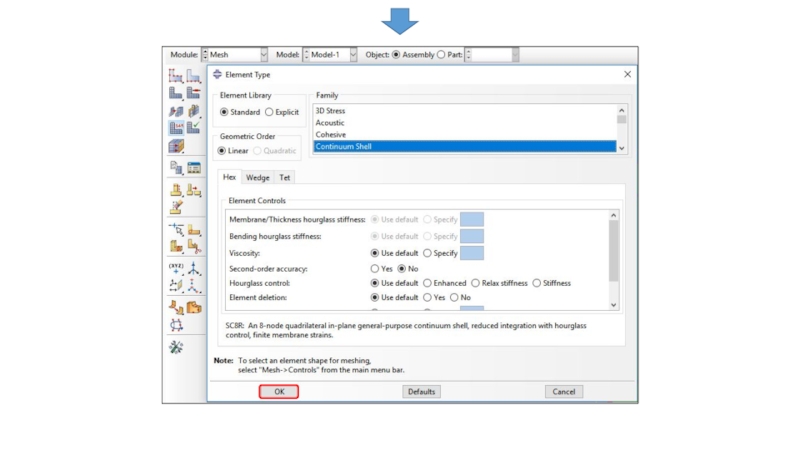

- 56. Обратите внимание, что выбрантип элемента SC8R

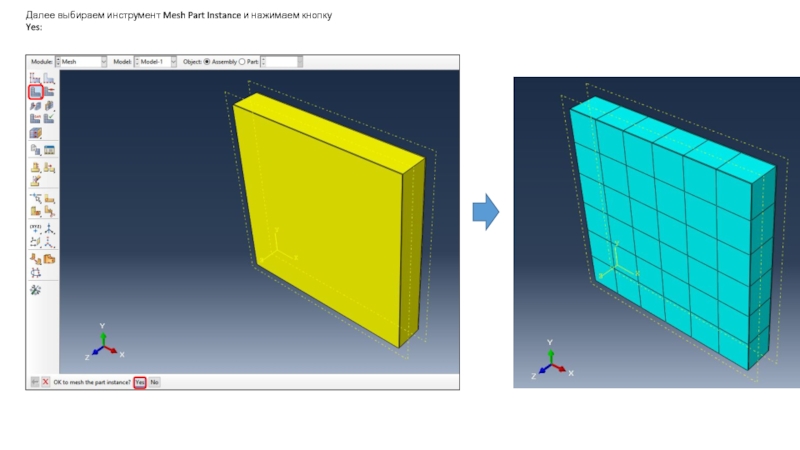

- 57. Далее выбираем инструмент Mesh Part Instance:

- 58. Шаг 8. Решение и визуализация результатов. В модуле JOB выбираем инструмент Job Manager:12

- 59. В модуле VIZUALISATION в панели инструментов Field

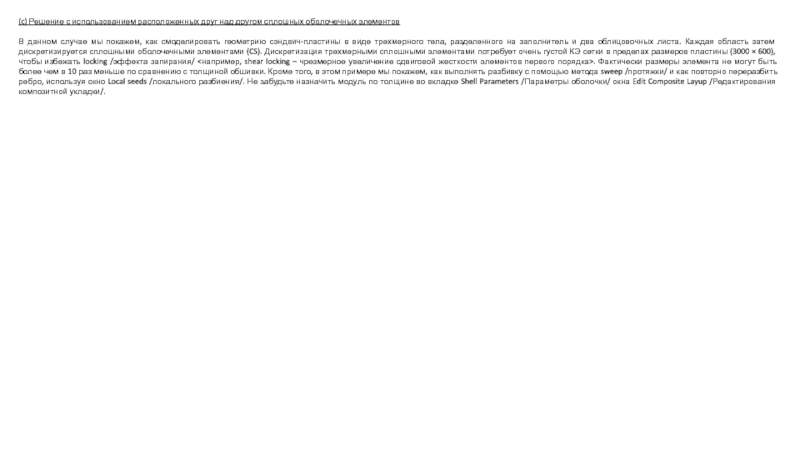

- 60. (c) Решение с использованием расположенных друг над

- 61. Шаг 1. В модуле Part выбираем инструмент

- 62. Слайд 62

- 63. Слайд 63

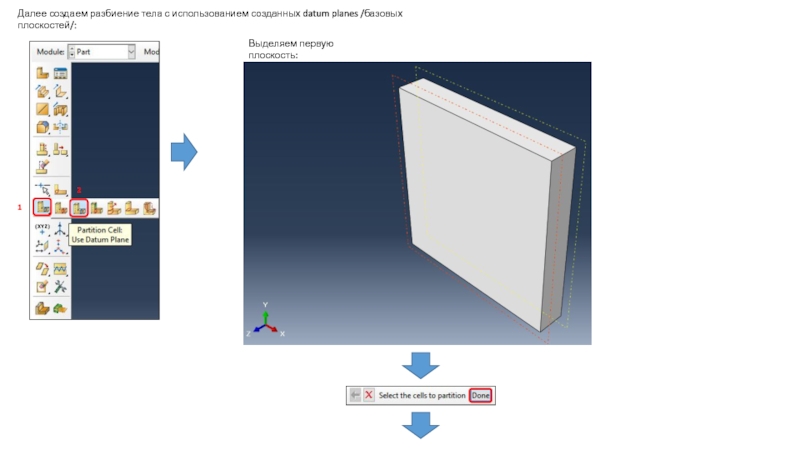

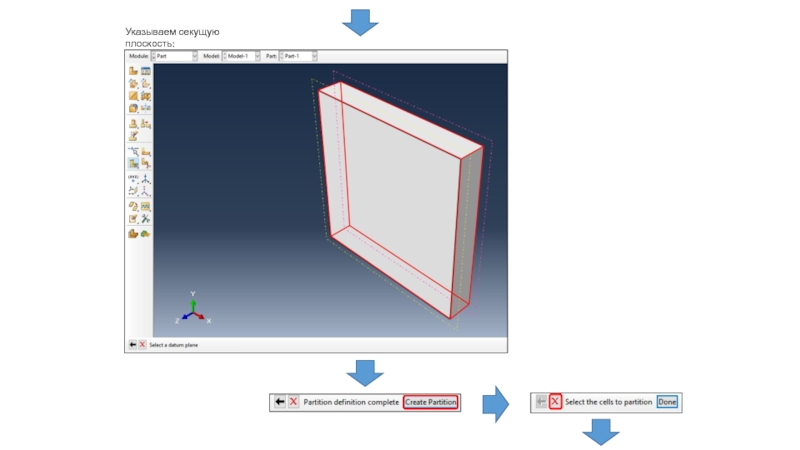

- 64. Далее нужно выполнить разделение созданного объемного тела

- 65. Слайд 65

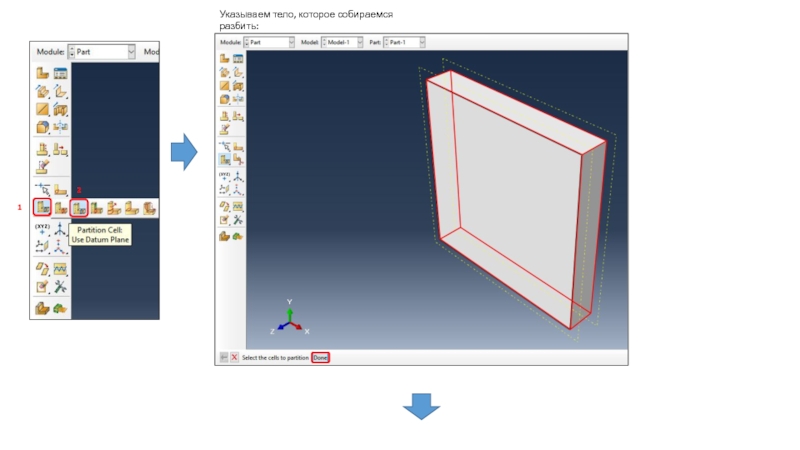

- 66. Далее создаем разбиение тела с использованием созданных datum planes /базовых плоскостей/:Выделяем первую плоскость:

- 67. Слайд 67

- 68. Указываем тело, которое собираемся разбить:

- 69. Указываем секущую плоскость:

- 70. Слайд 70

- 71. Шаг 2. В модуле Property выбираем инструмент Create Material и создаем первый материал с названием “face”:

- 72. Далее в том же модуле создаем второй материал с названием “core”:

- 73. Шаг 3. Для моделирования сэндвич-конструкции используем Composite

- 74. Двойной щелчокВыбираем передний лист обшивки:

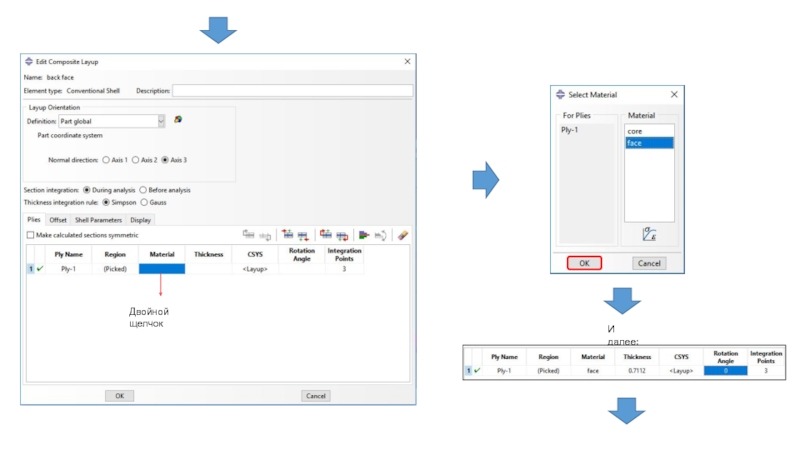

- 75. И далее:Двойной щелчок

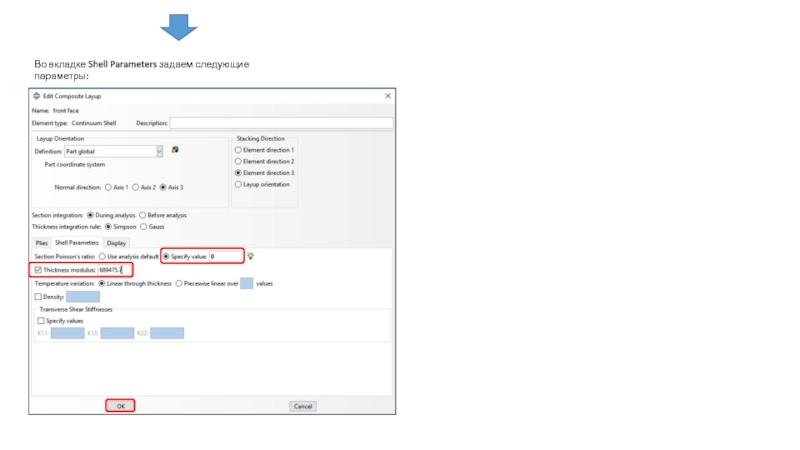

- 76. Во вкладке Shell Parameters задаем следующие параметры:

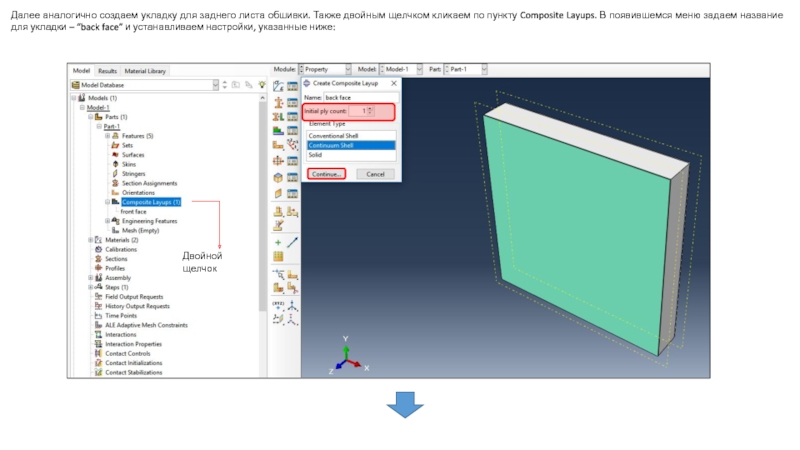

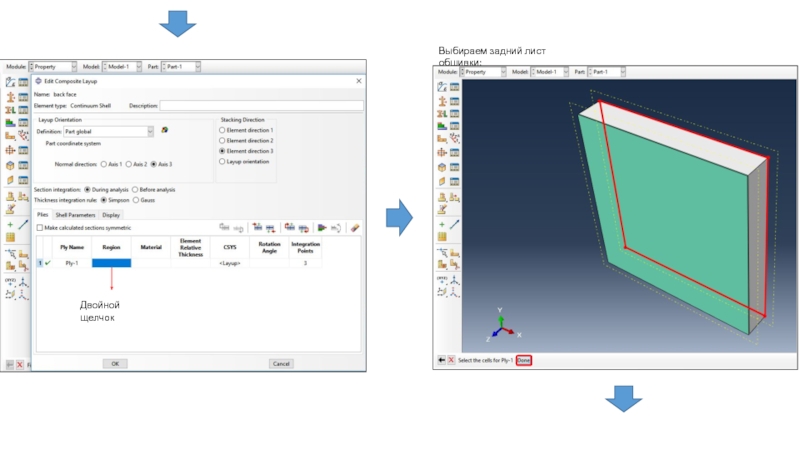

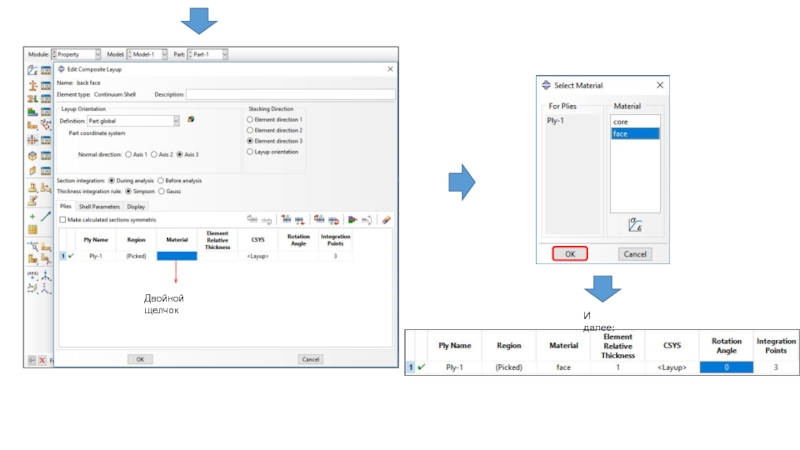

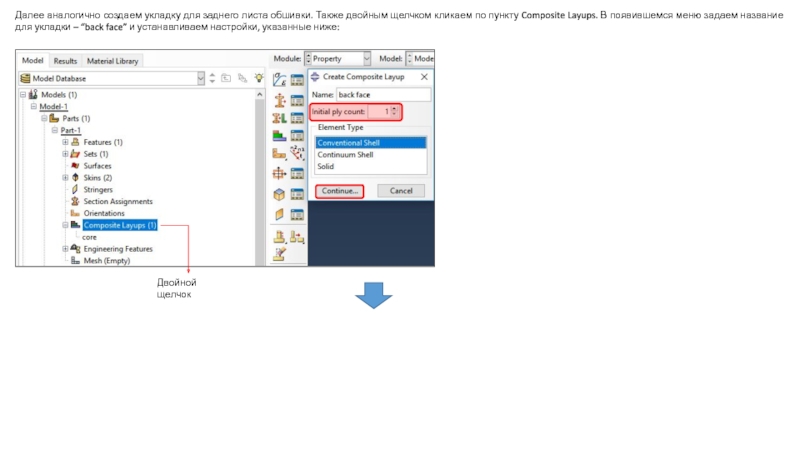

- 77. Далее аналогично создаем укладку для заднего листа

- 78. Двойной щелчокВыбираем задний лист обшивки:

- 79. Двойной щелчокИ далее:

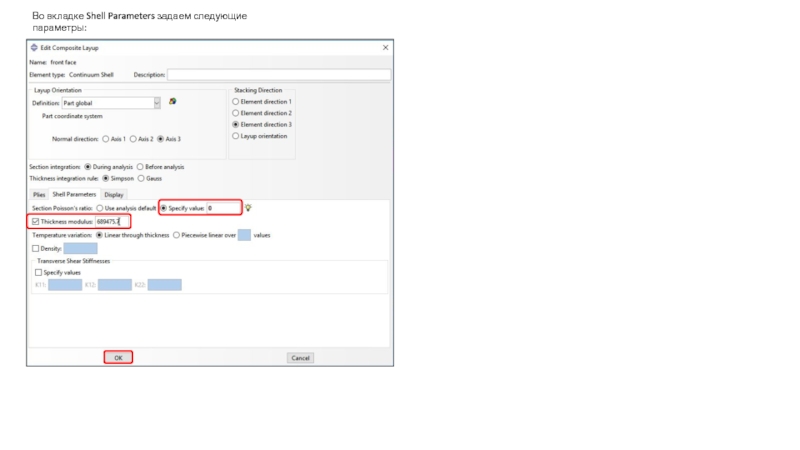

- 80. Во вкладке Shell Parameters задаем следующие параметры:

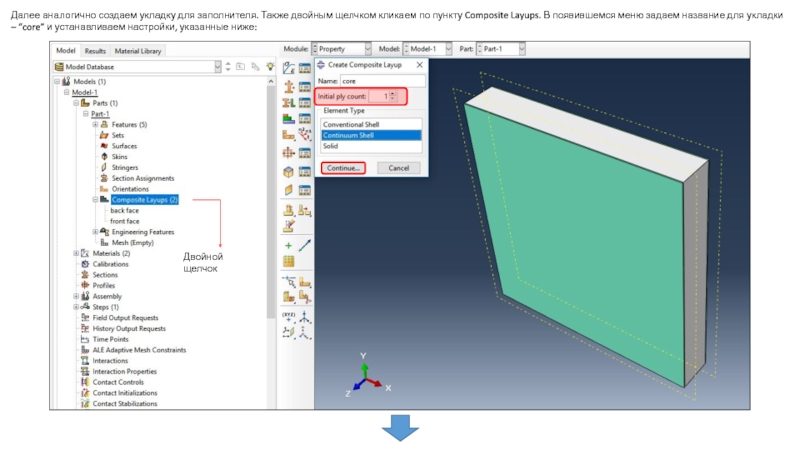

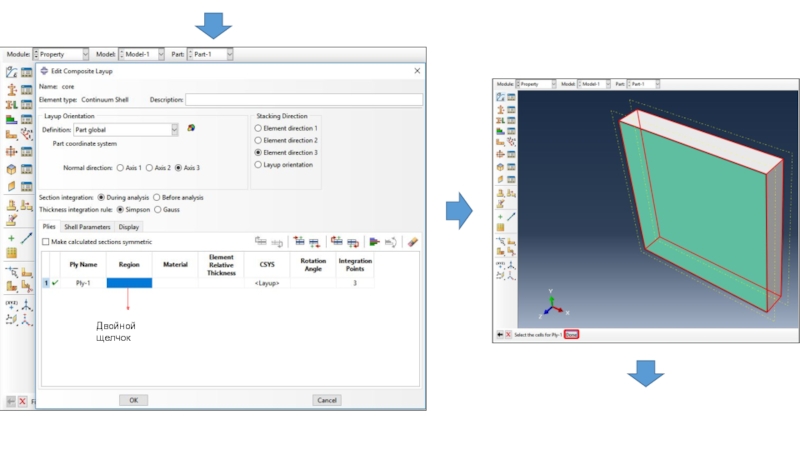

- 81. Далее аналогично создаем укладку для заполнителя. Также

- 82. Двойной щелчок

- 83. Двойной щелчокИ далее:

- 84. Во вкладке Shell Parameters задаем следующие параметры:

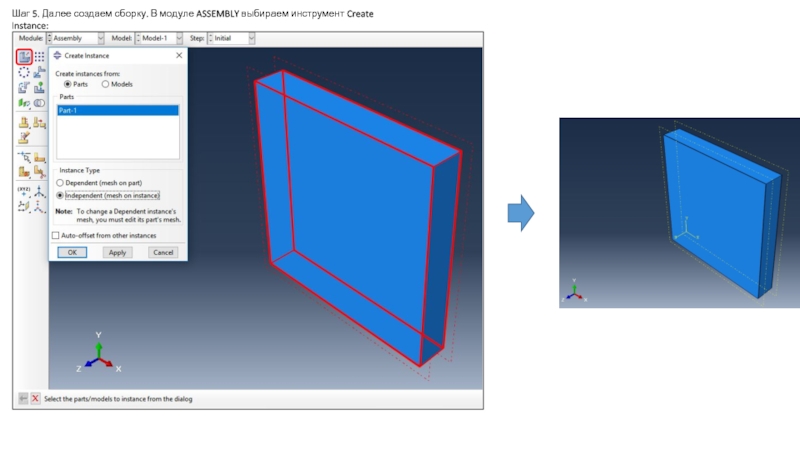

- 85. Шаг 4. Далее создаем сборку. В модуле ASSEMBLY выбираем инструмент Create Instance:

- 86. Шаг 5. Создаем шаги анализа. Для этого

- 87. Далее необходимо сделать запрос на вывод специфических

- 88. Шаг 6. Создаем нагрузки и ограничения для

- 89. Слайд 89

- 90. Далее для создания ограничений для пластины выбираем инструмент Boundary Condition Manager:

- 91. Выбираем стороны с координатами x=0, y=0:

- 92. Слайд 92

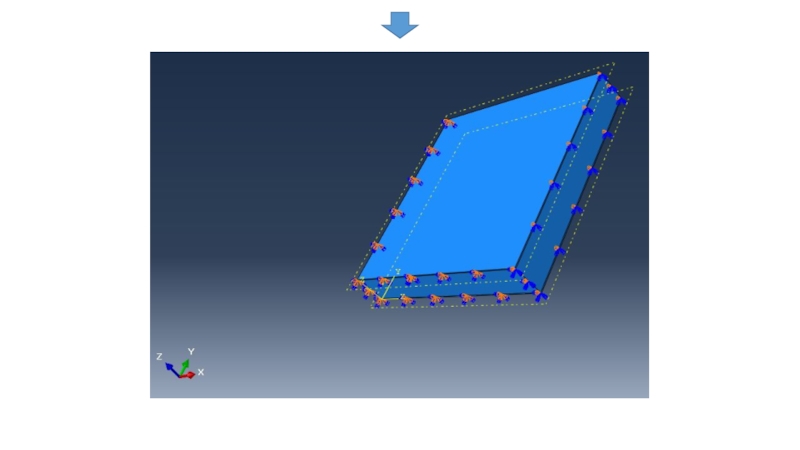

- 93. Далее создаем следующее граничное условие – симметрию относительно X = 127:

- 94. Удерживая клавишу SHIFT, выбираем три поверхности с координатой X=127:

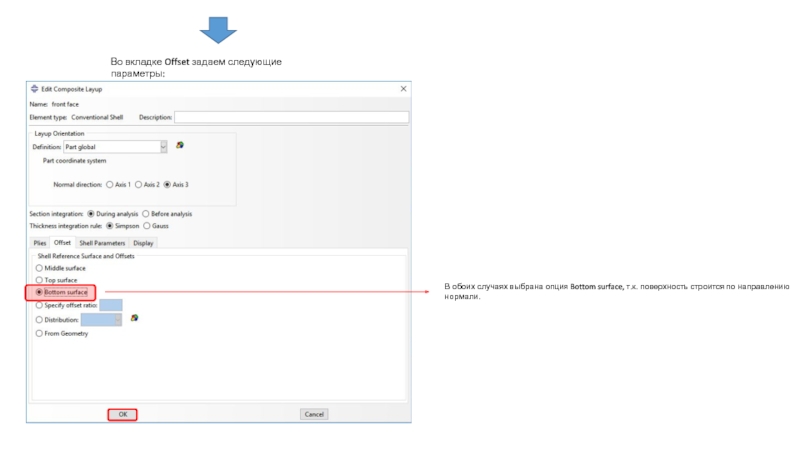

- 95. Слайд 95

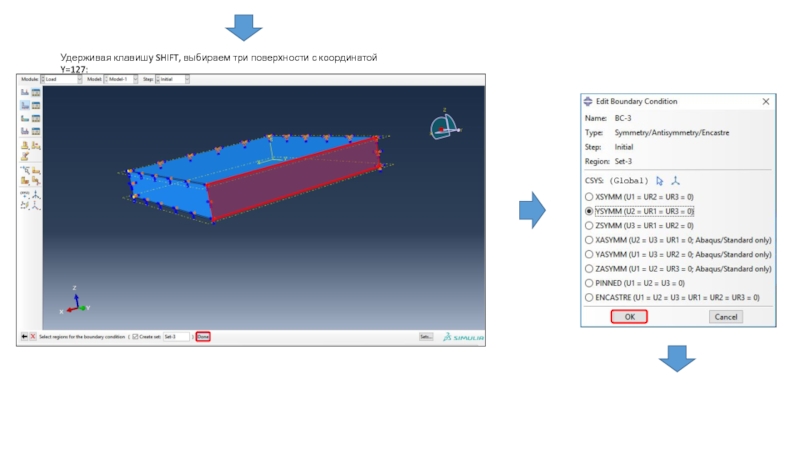

- 96. Далее создаем следующее граничное условие – симметрию относительно Y = 127:

- 97. Удерживая клавишу SHIFT, выбираем три поверхности с координатой Y=127:

- 98. Слайд 98

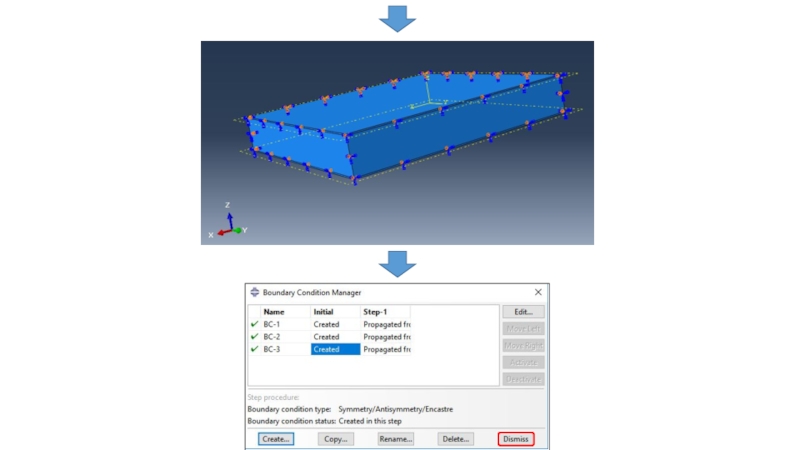

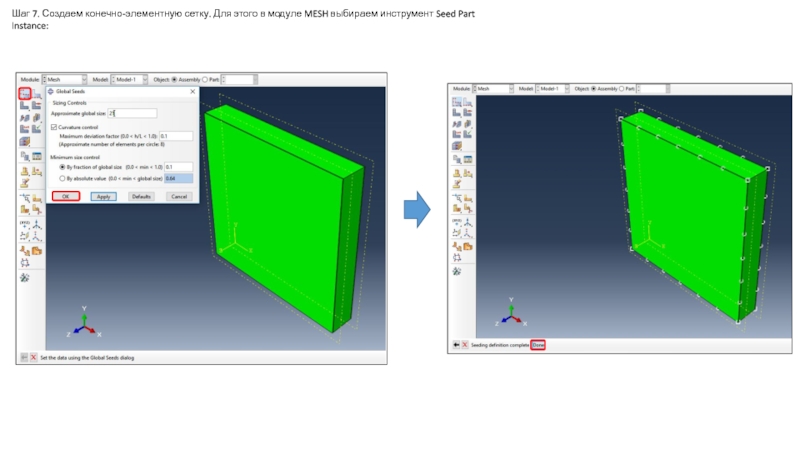

- 99. Шаг 7. Создаем конечно-элементную сетку. Для этого в модуле MESH выбираем инструмент Seed Part Instance:

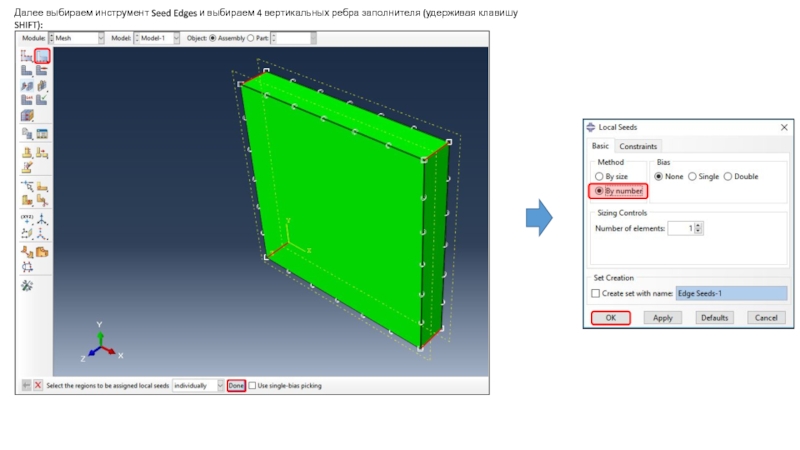

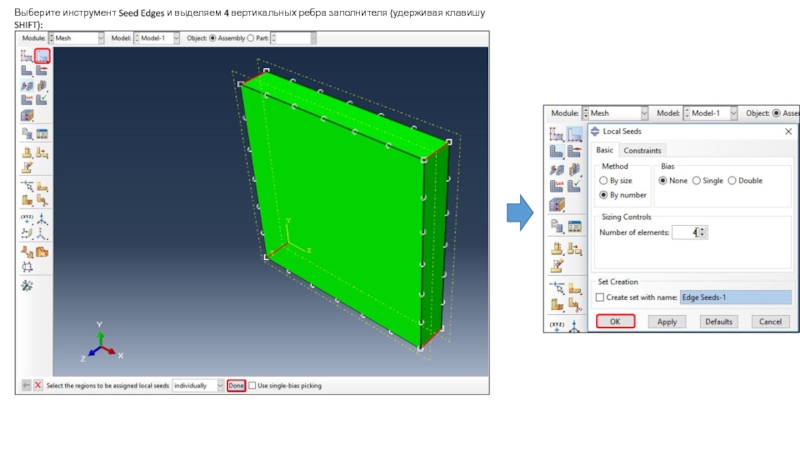

- 100. Далее выбираем инструмент Seed Edges и выбираем 4 вертикальных ребра заполнителя (удерживая клавишу SHIFT):

- 101. Далее выбираем инструмент Assign Mesh Controls и выбираем все:

- 102. Далее выбираем инструмент Assign Element Type и выбираем все:

- 103. Слайд 103

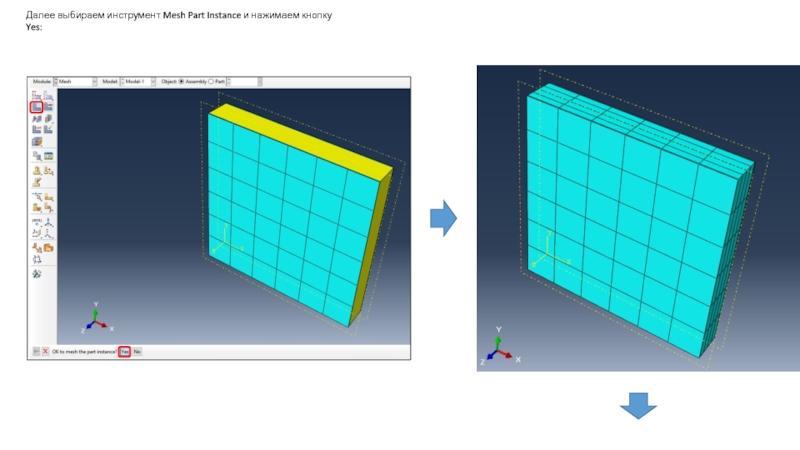

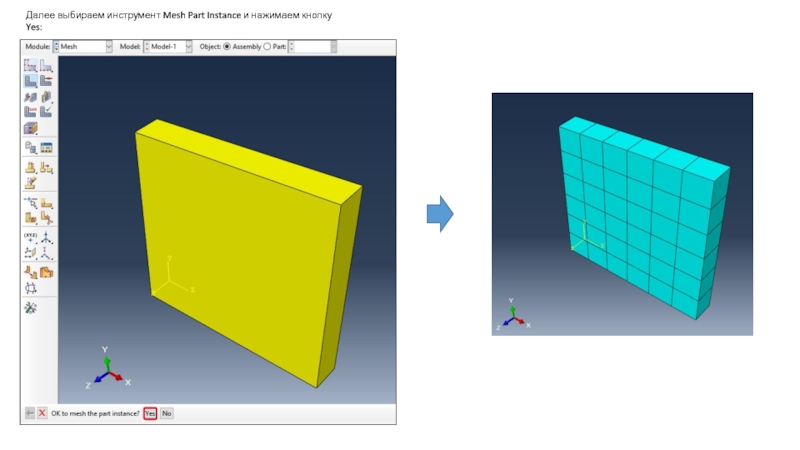

- 104. Далее выбираем инструмент Mesh Part Instance и нажимаем кнопку Yes:

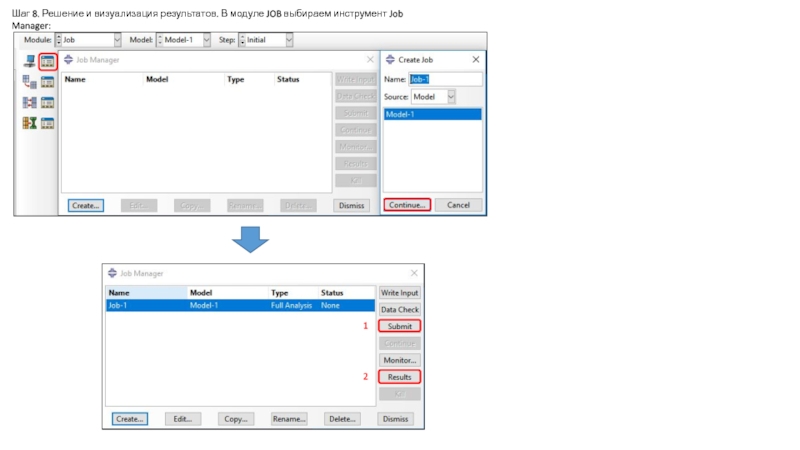

- 105. Шаг 8. Решение и визуализация результатов. В модуле JOB выбираем инструмент Job Manager:12

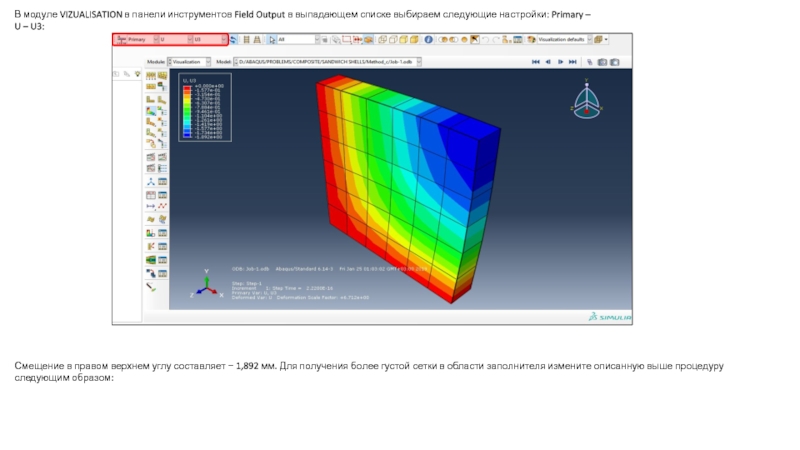

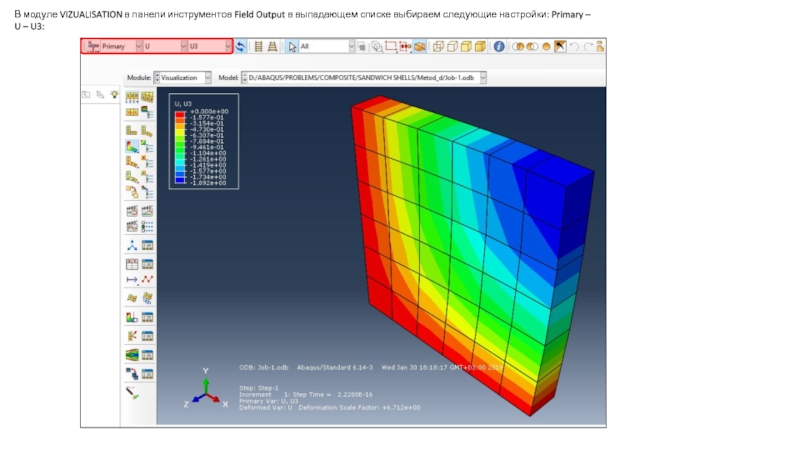

- 106. В модуле VIZUALISATION в панели инструментов Field

- 107. Выберите инструмент Seed Edges и выделяем 4 вертикальных ребра заполнителя (удерживая клавишу SHIFT):

- 108. Далее выбираем инструмент Mesh Part Instance и нажимаем кнопку Yes:

- 109. Далее повторяем выполнение решения и визуализации результатов. В модуле JOB выбираем инструмент Job Manager:12

- 110. В модуле VIZUALISATION в панели инструментов Field

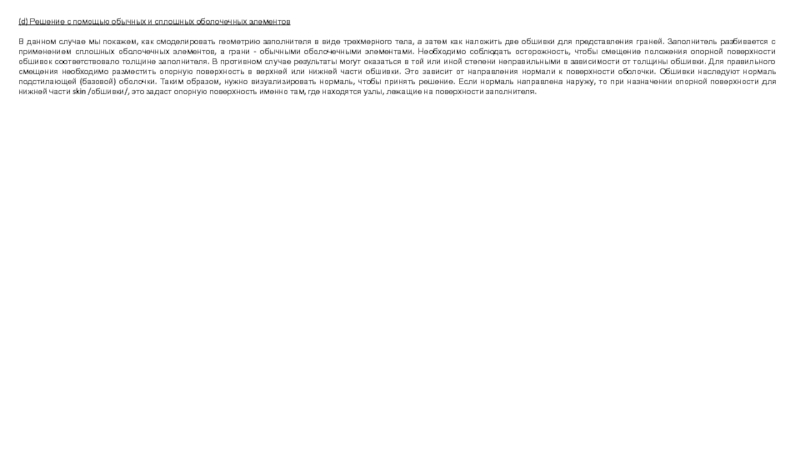

- 111. (d) Решение с помощью обычных и сплошных

- 112. Шаг 1. В модуле Part выбираем инструмент

- 113. Слайд 113

- 114. Слайд 114

- 115. Присваиваем компоненту имя, чтобы в дальнейшем упростить его использование в Composite Modeler:

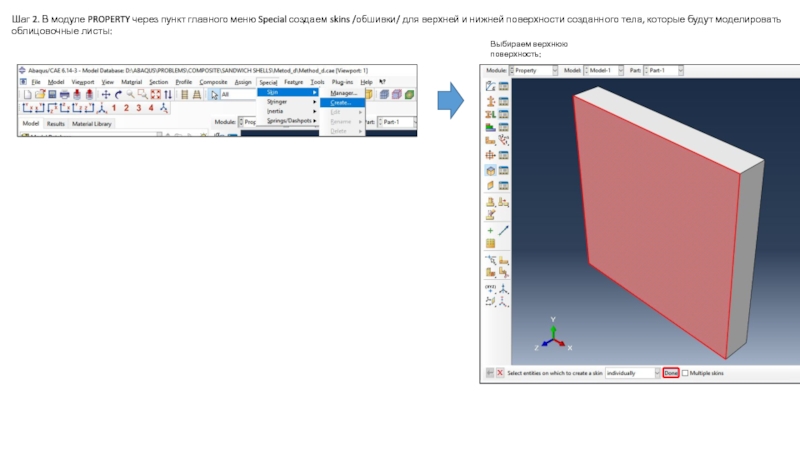

- 116. Шаг 2. В модуле PROPERTY через пункт

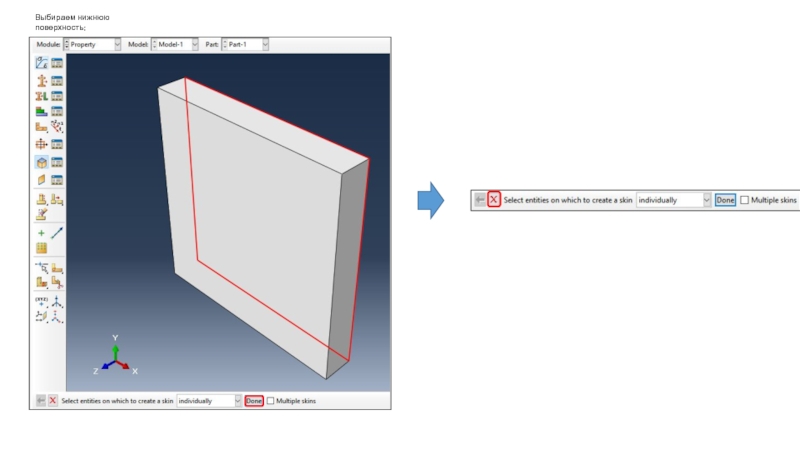

- 117. Выбираем нижнюю поверхность:

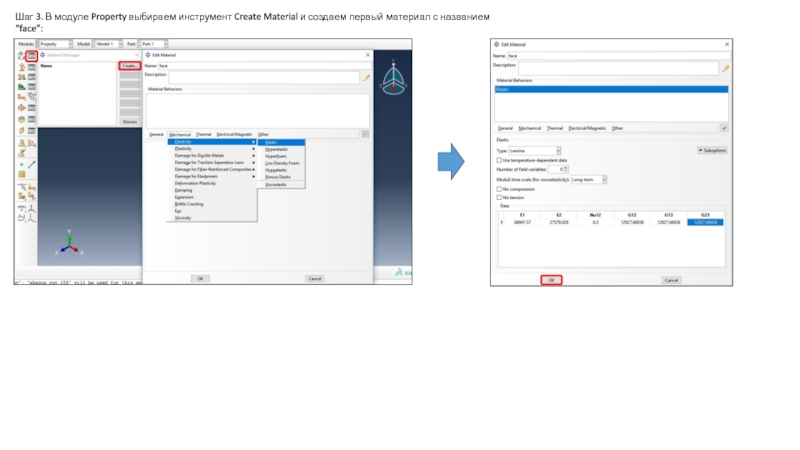

- 118. Шаг 3. В модуле Property выбираем инструмент Create Material и создаем первый материал с названием “face”:

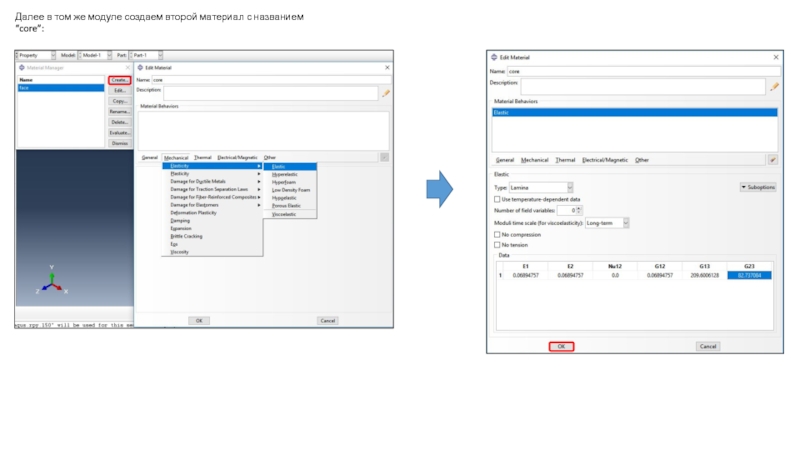

- 119. Далее в том же модуле создаем второй материал с названием “core”:

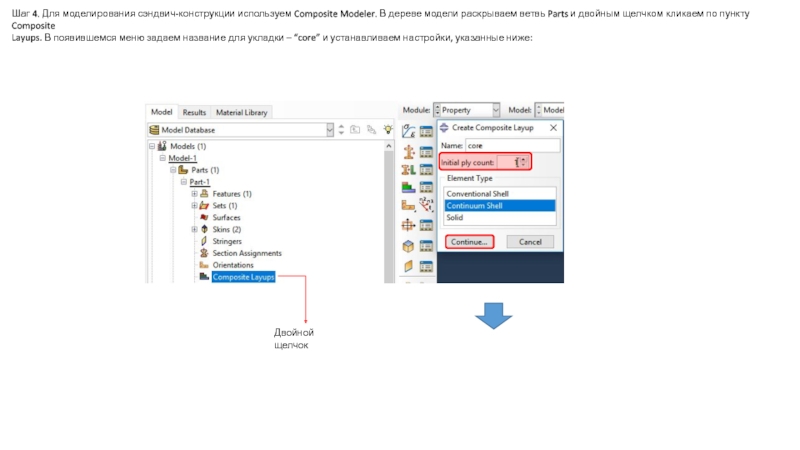

- 120. Шаг 4. Для моделирования сэндвич-конструкции используем Composite

- 121. Двойной щелчок

- 122. Двойной щелчокИ далее:

- 123. Во вкладке Shell Parameters задаем следующие параметры:

- 124. Далее аналогично создаем укладку для заднего листа

- 125. Двойной щелчок

- 126. Двойной щелчокИ далее:

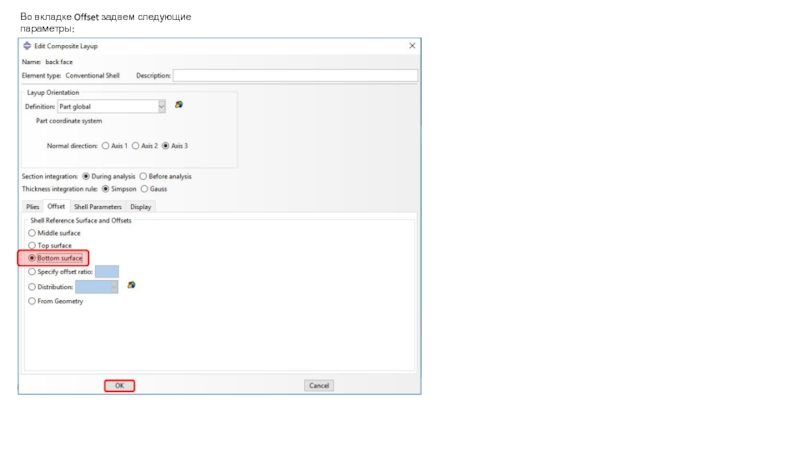

- 127. Во вкладке Offset задаем следующие параметры:

- 128. Далее аналогично создаем укладку для переднего листа

- 129. Двойной щелчок

- 130. Двойной щелчокИ далее:

- 131. Во вкладке Offset задаем следующие параметры:В обоих

- 132. Шаг 5. Далее создаем сборку. В модуле ASSEMBLY выбираем инструмент Create Instance:

- 133. Шаг 5. Создаем шаги анализа. Для этого

- 134. Далее необходимо сделать запрос на вывод специфических

- 135. Шаг 6. Создаем нагрузки и ограничения для

- 136. Слайд 136

- 137. Далее для создания ограничений для пластины выбираем инструмент Boundary Condition Manager:

- 138. Удерживая клавишу SHIFT, выбираем стороны с координатами x=0, y=0:Создаем условие закрепления – жесткая заделка:

- 139. Слайд 139

- 140. Далее создаем следующее граничное условие – симметрию относительно X = 127:

- 141. Выбираем поверхность с координатой X=127:Создаем условие симметрии относительно оси X:

- 142. Слайд 142

- 143. Далее создаем следующее граничное условие – симметрию относительно Y = 127:

- 144. Выбираем поверхность с координатой Y=127:Создаем условие симметрии относительно оси Y:

- 145. Закрываем окно менеджера граничных условий кнопкой

- 146. Шаг 7. Создаем конечно-элементную сетку. Для этого в модуле MESH выбираем инструмент Seed Part Instance:

- 147. Далее выбираем инструмент Assign Mesh Controls и выбираем опцию Sweep:

- 148. Далее выбираем инструмент Assign Element Type и выбираем все:

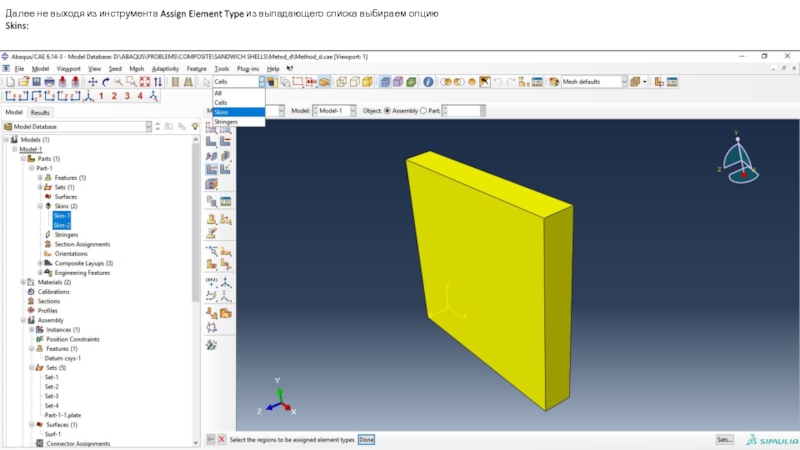

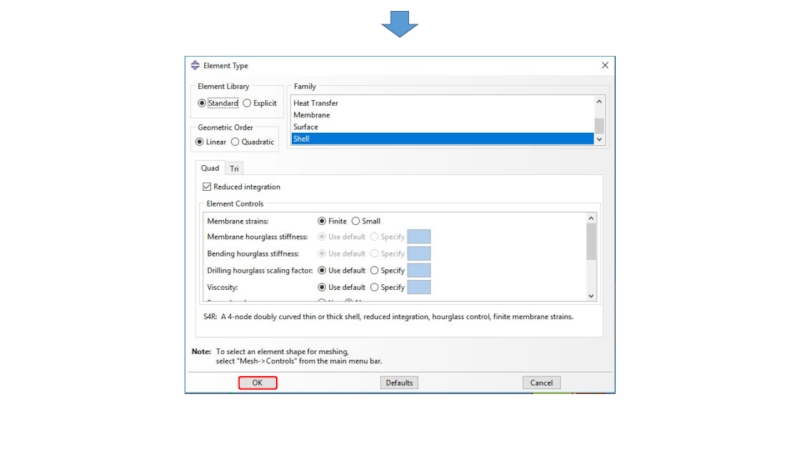

- 149. Далее не выходя из инструмента Assign Element Type из выпадающего списка выбираем опцию Skins:

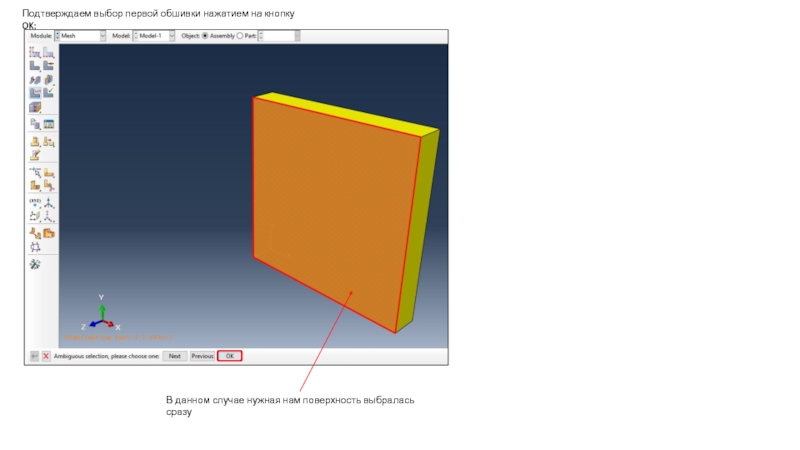

- 150. Подтверждаем выбор первой обшивки нажатием на кнопку OK:В данном случае нужная нам поверхность выбралась сразу

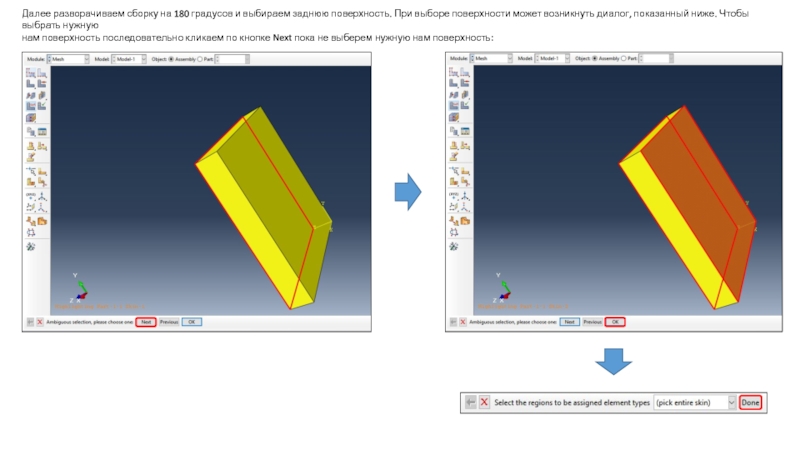

- 151. Далее разворачиваем сборку на 180 градусов и

- 152. Слайд 152

- 153. Далее выбираем инструмент Mesh Part Instance и нажимаем кнопку Yes:

- 154. Шаг 8. Решение и визуализация результатов. В модуле JOB выбираем инструмент Job Manager:12

- 155. В модуле VIZUALISATION в панели инструментов Field

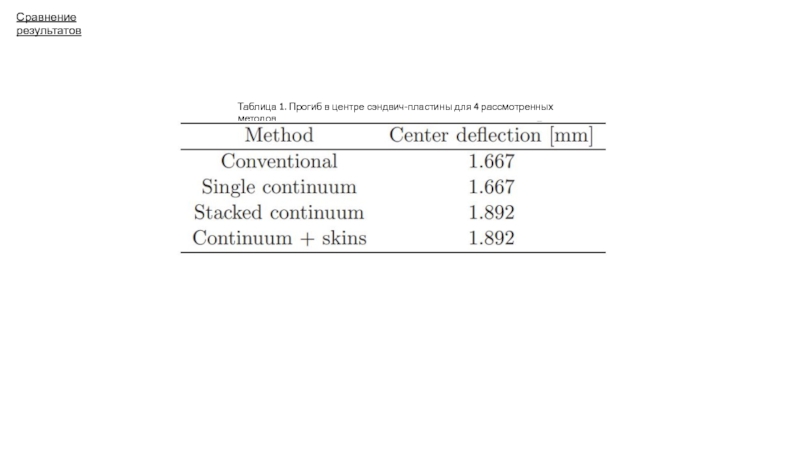

- 156. Сравнение результатовТаблица 1. Прогиб в центре сэндвич-пластины для 4 рассмотренных методов

- 157. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Конечно-элементный анализ оболочек, моделирующих многослойную конструкцию с заполнителем

(**)

(*)

Слайд 5Присваиваем компоненту имя, чтобы в дальнейшем упростить его использование в

Composite Modeler:

Слайд 6Шаг 2. В модуле Property выбираем инструмент Create Material и

создаем первый материал с названием “face”:

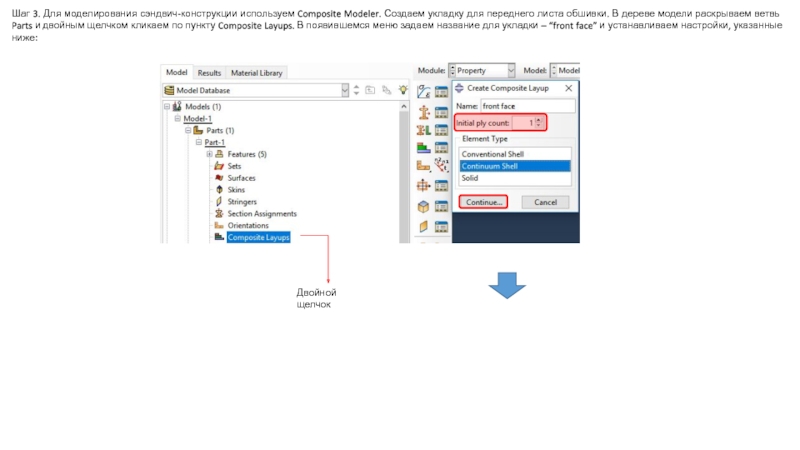

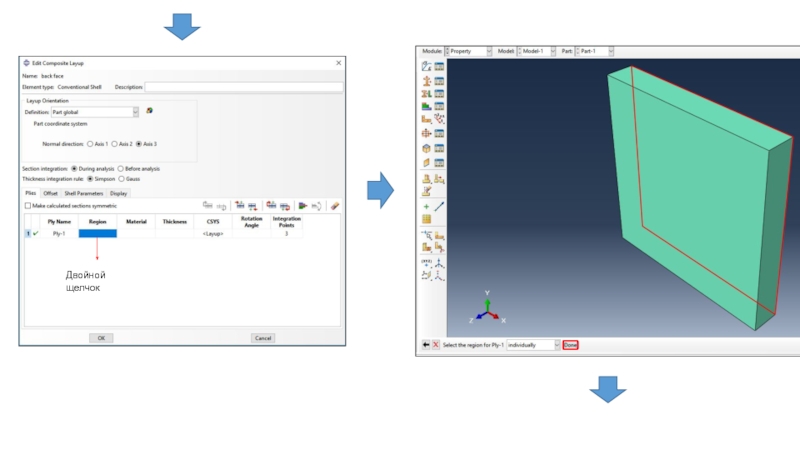

Слайд 8Шаг 3. Для моделирования сэндвич-конструкции используем Composite Modeler. В дереве

модели раскрываем ветвь Parts и двойным щелчком щелкаем по пункту

CompositeLayups. В появившемся меню задаем название для укладки – “NAFEMS-sandwich” и устанавливаем настройки, указанные ниже:

Слайд 11Шаг 5. Создаем шаги анализа. Для этого в модуле STEP

выбираем инструмент Create Step и выбираем следующие настройки:

Слайд 12Шаг 6. Создаем нагрузки и ограничения для анализа. Для этого

в модуле LOAD выбираем инструмент Create Load:

Слайд 23Шаг 7. Создаем конечно-элементную сетку. Для этого в модуле MESH

выбираем инструмент Seed Part Instance:

Далее выбираем инструмент Assign Mesh Controls

Слайд 28В модуле VIZUALISATION в панели инструментов Field Output в выпадающем

списке выбираем следующие настройки: Primary – U – U3:

Слайд 29(b) Решение с использованием сплошных оболочечных элементов

В данном случае мы

покажем, как смоделировать геометрию сэндвич-пластины в виде трехмерного тела. Обратите

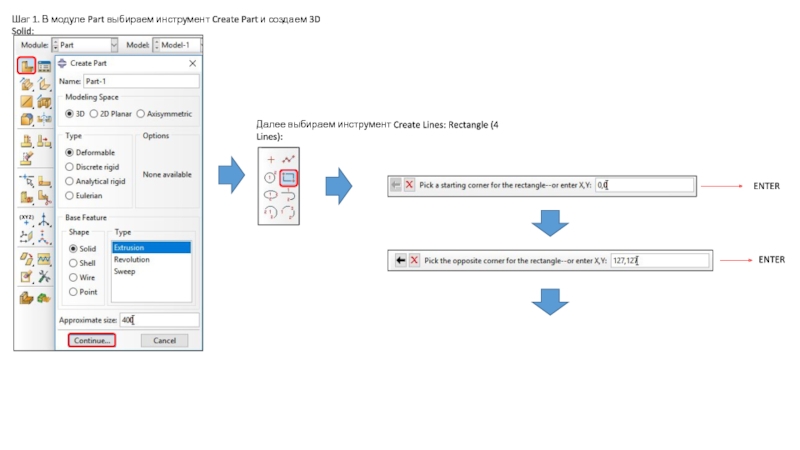

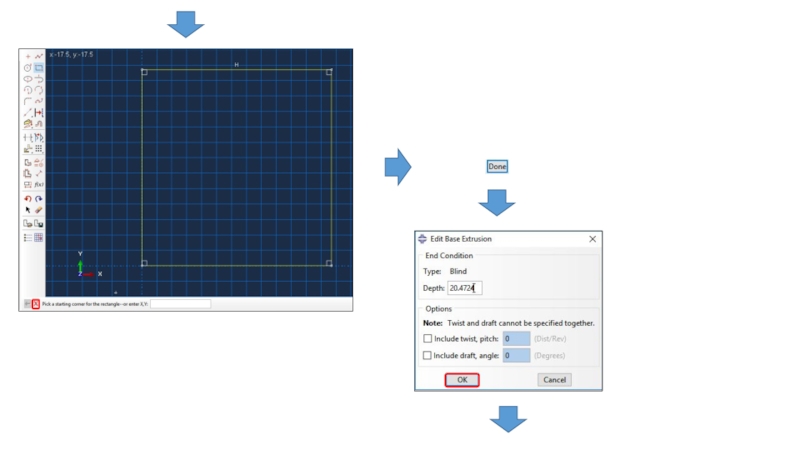

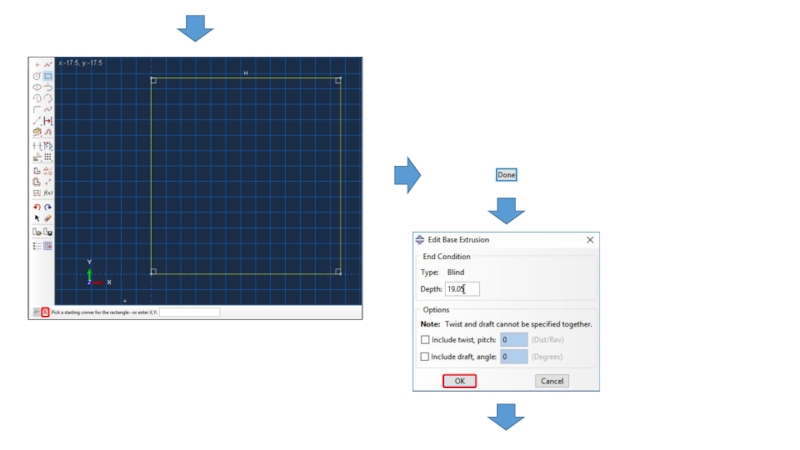

внимание, что в Composite modeler относительные толщины не нужно суммировать для того, чтобы получить 1.0. Фактические толщины слоев рассчитываются по толщине сетки. Чтобы подчеркнуть это, мы решили ввести толщину слоев в дюймах (0.028”, 0.75”, 0.028”), несмотря на то, что модель настроена в единицах Си.Слайд 30Шаг 1. В модуле Part выбираем инструмент Create Part и

создаем 3D Solid:

Далее выбираем инструмент Create Lines: Rectangle (4 Lines):

ENTER

ENTER

Слайд 33Присваиваем компоненту имя, чтобы в дальнейшем упростить его использование в

Composite Modeler:

Слайд 34Шаг 2. В модуле Property выбираем инструмент Create Material и

создаем первый материал с названием “face”:

Слайд 36Шаг 3. Для моделирования сэндвич-конструкции используем Composite Modeler. В дереве

модели раскрываем ветвь Parts и двойным щелчком щелкаем по пункту

CompositeLayups. В появившемся меню задаем название для укладки – “sandwich” и устанавливаем настройки, указанные ниже:

Двойной щелчок

Слайд 40Шаг 5. Создаем шаги анализа. Для этого в модуле STEP

выбираем инструмент Create Step и выбираем следующие настройки:

Слайд 41Далее необходимо сделать запрос на вывод специфических данных. Для этого

в дереве модели разворачиваем ветвь Field Output Requests (1) и

двойным щелчком кликаем попункту F-Output-1. В появившемся диалоговом окне задаем следующие параметры:

Двойной щелчок

(Вывод данных в 3-х точках сечения для каждого

слоя: 3x3=9)

Слайд 42Шаг 6. Создаем нагрузки и ограничения для анализа. Для этого

в модуле LOAD выбираем инструмент Create Load:

Выбираем верхнюю поверхность (z=20.4724):

Слайд 53Шаг 7. Создаем конечно-элементную сетку. Для этого в модуле MESH

выбираем инструмент Seed Part Instance:

Слайд 54Далее выбираем инструмент Assign Mesh Controls и назначаем форму элемента,

а также метод построения сетки – sweep /построение КЭ сетки

протягиванием/:Слайд 59В модуле VIZUALISATION в панели инструментов Field Output в выпадающем

списке выбираем следующие настройки: Primary – U – U3:

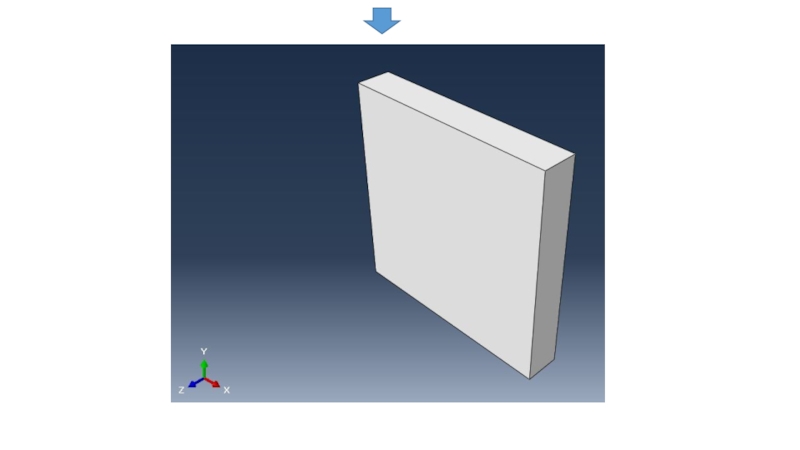

Слайд 60(c) Решение с использованием расположенных друг над другом сплошных оболочечных

элементов

В данном случае мы покажем, как смоделировать геометрию сэндвич-пластины в

виде трехмерного тела, разделенного на заполнитель и два облицовочных листа. Каждая область затем дискретизируется сплошными оболочечными элементами (CS). Дискретизация трехмерными сплошными элементами потребует очень густой КЭ сетки в пределах размеров пластины (3000 × 600), чтобы избежать locking /эффекта запирания/ <например, shear locking – чрезмерное увеличение сдвиговой жесткости элементов первого порядка>. Фактически размеры элемента не могут быть более чем в 10 раз меньше по сравнению с толщиной обшивки. Кроме того, в этом примере мы покажем, как выполнять разбивку с помощью метода sweep /протяжки/ и как повторно переразбить ребро, используя окно Local seeds /локального разбиения/. Не забудьте назначить модуль по толщине во вкладке Shell Parameters /Параметры оболочки/ окна Edit Composite Layup /Редактирования композитной укладки/.Слайд 61Шаг 1. В модуле Part выбираем инструмент Create Part и

создаем 3D Solid:

Далее выбираем инструмент Create Lines: Rectangle (4 Lines):

ENTER

ENTER

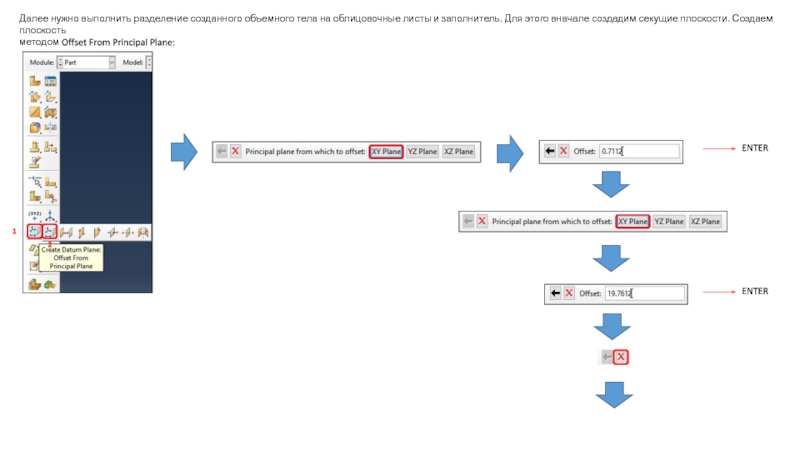

Слайд 64Далее нужно выполнить разделение созданного объемного тела на облицовочные листы

и заполнитель. Для этого вначале создадим секущие плоскости. Создаем плоскость

методом Offset From Principal Plane:

2

1

ENTER

ENTER

Слайд 66Далее создаем разбиение тела с использованием созданных datum planes /базовых

плоскостей/:

Выделяем первую плоскость:

Слайд 71Шаг 2. В модуле Property выбираем инструмент Create Material и

создаем первый материал с названием “face”:

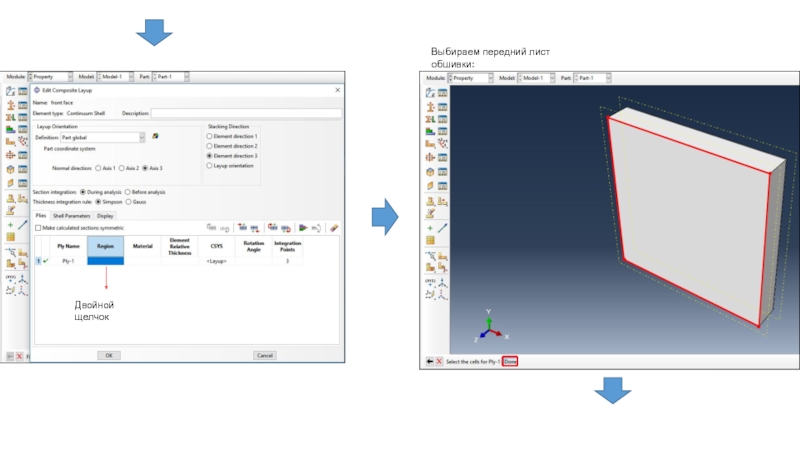

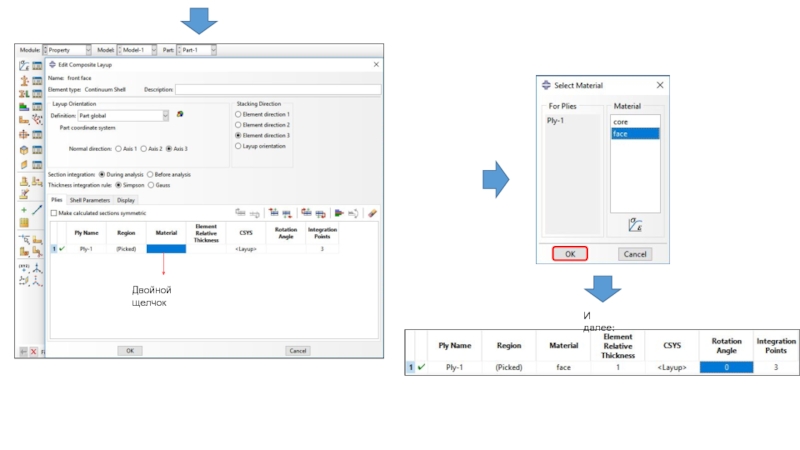

Слайд 73Шаг 3. Для моделирования сэндвич-конструкции используем Composite Modeler. Создаем укладку

для переднего листа обшивки. В дереве модели раскрываем ветвь Parts

и двойным щелчком кликаем по пункту Composite Layups. В появившемся меню задаем название для укладки – “front face” и устанавливаем настройки, указанные ниже:Двойной щелчок

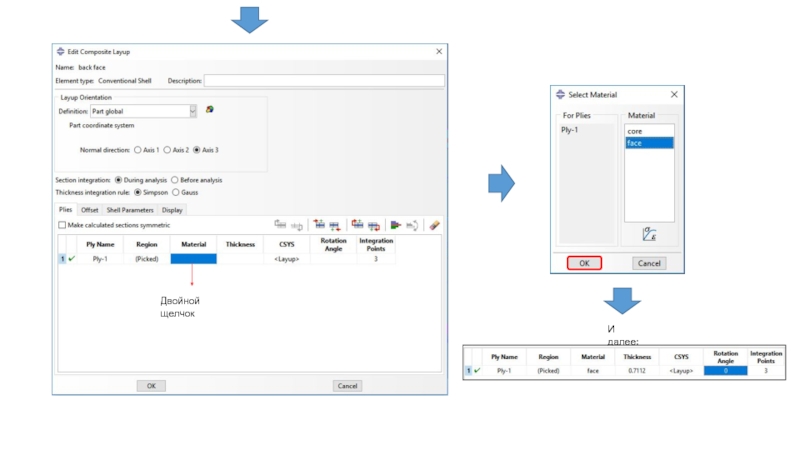

Слайд 77Далее аналогично создаем укладку для заднего листа обшивки. Также двойным

щелчком кликаем по пункту Composite Layups. В появившемся меню задаем

название для укладки – “back face” и устанавливаем настройки, указанные ниже:Двойной щелчок

Слайд 81Далее аналогично создаем укладку для заполнителя. Также двойным щелчком кликаем

по пункту Composite Layups. В появившемся меню задаем название для

укладки – “core” и устанавливаем настройки, указанные ниже:Двойной щелчок

Слайд 86Шаг 5. Создаем шаги анализа. Для этого в модуле STEP

выбираем инструмент Create Step и выбираем следующие настройки:

Слайд 87Далее необходимо сделать запрос на вывод специфических данных. Для этого

в дереве модели разворачиваем ветвь Field Output Requests (1) и

двойным щелчком кликаем попункту F-Output-1. В появившемся диалоговом окне задаем следующие параметры:

Двойной щелчок

(Вывод данных в 1-й точке сечения для каждого

слоя: 1x3=3)

Слайд 88Шаг 6. Создаем нагрузки и ограничения для анализа. Для этого

в модуле LOAD выбираем инструмент Create Load:

Слайд 99Шаг 7. Создаем конечно-элементную сетку. Для этого в модуле MESH

выбираем инструмент Seed Part Instance:

Слайд 100Далее выбираем инструмент Seed Edges и выбираем 4 вертикальных ребра

заполнителя (удерживая клавишу SHIFT):

Слайд 106В модуле VIZUALISATION в панели инструментов Field Output в выпадающем

списке выбираем следующие настройки: Primary – U – U3:

Смещение в

правом верхнем углу составляет − 1,892 мм. Для получения более густой сетки в области заполнителя измените описанную выше процедуру следующим образом:Слайд 107Выберите инструмент Seed Edges и выделяем 4 вертикальных ребра заполнителя

(удерживая клавишу SHIFT):

Слайд 109Далее повторяем выполнение решения и визуализации результатов. В модуле JOB

выбираем инструмент Job Manager:

1

2

Слайд 110В модуле VIZUALISATION в панели инструментов Field Output в выпадающем

списке выбираем следующие настройки: Primary – U – U3:

Слайд 111(d) Решение с помощью обычных и сплошных оболочечных элементов

В данном

случае мы покажем, как смоделировать геометрию заполнителя в виде трехмерного

тела, а затем как наложить две обшивки для представления граней. Заполнитель разбивается с применением сплошных оболочечных элементов, а грани - обычными оболочечными элементами. Необходимо соблюдать осторожность, чтобы смещение положения опорной поверхности обшивок соответствовало толщине заполнителя. В противном случае результаты могут оказаться в той или иной степени неправильными в зависимости от толщины обшивки. Для правильного смещения необходимо разместить опорную поверхность в верхней или нижней части обшивки. Это зависит от направления нормали к поверхности оболочки. Обшивки наследуют нормаль подстилающей (базовой) оболочки. Таким образом, нужно визуализировать нормаль, чтобы принять решение. Если нормаль направлена наружу, то при назначении опорной поверхности для нижней части skin /обшивки/, это задаст опорную поверхность именно там, где находятся узлы, лежащие на поверхности заполнителя.Слайд 112Шаг 1. В модуле Part выбираем инструмент Create Part и

создаем 3D Solid:

Далее выбираем инструмент Create Lines: Rectangle (4 Lines):

ENTER

ENTER

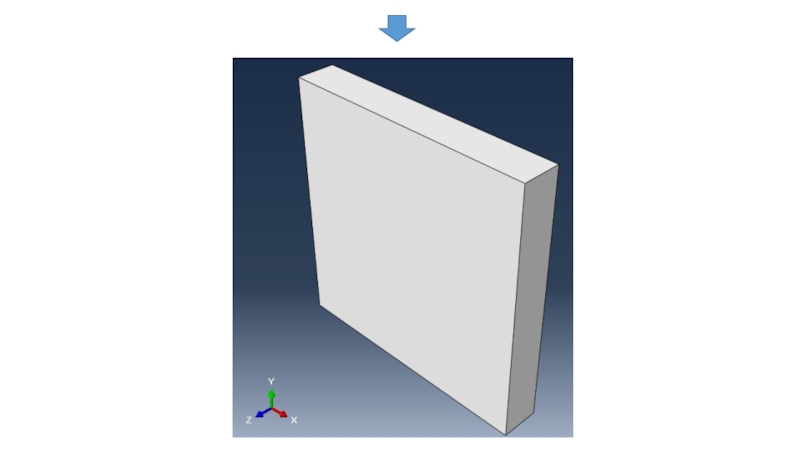

Слайд 115Присваиваем компоненту имя, чтобы в дальнейшем упростить его использование в

Composite Modeler:

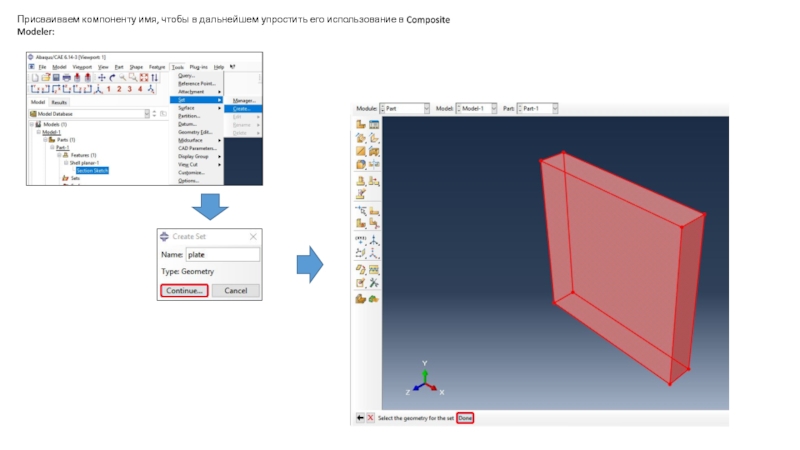

Слайд 116Шаг 2. В модуле PROPERTY через пункт главного меню Special

создаем skins /обшивки/ для верхней и нижней поверхности созданного тела,

которые будут моделировать облицовочные листы:Выбираем верхнюю поверхность:

Слайд 118Шаг 3. В модуле Property выбираем инструмент Create Material и

создаем первый материал с названием “face”:

Слайд 120Шаг 4. Для моделирования сэндвич-конструкции используем Composite Modeler. В дереве

модели раскрываем ветвь Parts и двойным щелчком кликаем по пункту

CompositeLayups. В появившемся меню задаем название для укладки – “core” и устанавливаем настройки, указанные ниже:

Двойной щелчок

Слайд 124Далее аналогично создаем укладку для заднего листа обшивки. Также двойным

щелчком кликаем по пункту Composite Layups. В появившемся меню задаем

название для укладки – “back face” и устанавливаем настройки, указанные ниже:Двойной щелчок

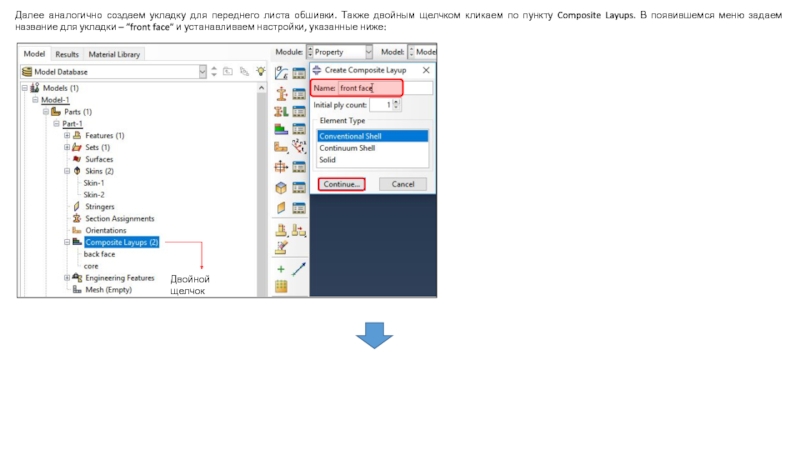

Слайд 128Далее аналогично создаем укладку для переднего листа обшивки. Также двойным

щелчком кликаем по пункту Composite Layups. В появившемся меню задаем

название для укладки – “front face” и устанавливаем настройки, указанные ниже:Двойной щелчок

Слайд 131Во вкладке Offset задаем следующие параметры:

В обоих случаях выбрана опция

Bottom surface, т.к. поверхность строится по направлению

нормали.

Слайд 133Шаг 5. Создаем шаги анализа. Для этого в модуле STEP

выбираем инструмент Create Step и выбираем следующие настройки:

Слайд 134Далее необходимо сделать запрос на вывод специфических данных. Для этого

в дереве модели разворачиваем ветвь Field Output Requests (1) и

двойным щелчком кликаем попункту F-Output-1. В появившемся диалоговом окне задаем следующие параметры:

Двойной щелчок

(Вывод данных в 3-х точках сечения для каждого

слоя: 3x3=3)

Слайд 135Шаг 6. Создаем нагрузки и ограничения для анализа. Для этого

в модуле LOAD выбираем инструмент Create Load:

Выбираем верхнюю поверхность (z=19.05

):Слайд 137Далее для создания ограничений для пластины выбираем инструмент Boundary Condition

Manager:

Слайд 138Удерживая клавишу SHIFT, выбираем стороны с координатами x=0, y=0:

Создаем условие

закрепления – жесткая заделка:

Слайд 146Шаг 7. Создаем конечно-элементную сетку. Для этого в модуле MESH

выбираем инструмент Seed Part Instance:

Слайд 149Далее не выходя из инструмента Assign Element Type из выпадающего

списка выбираем опцию Skins:

Слайд 150Подтверждаем выбор первой обшивки нажатием на кнопку OK:

В данном случае

нужная нам поверхность выбралась сразу

Слайд 151Далее разворачиваем сборку на 180 градусов и выбираем заднюю поверхность.

При выборе поверхности может возникнуть диалог, показанный ниже. Чтобы выбрать

нужнуюнам поверхность последовательно кликаем по кнопке Next пока не выберем нужную нам поверхность: