Слайд 2Значение материалов в машиностроении. Прогресс в развитии цивилизации тесно связан

с технологией производства материалов. Практически все техногенные чрезвычайные ситуации, так

или иначе связаны с обусловленным или случайным разрушением деталей машин или конструкций, которые в соответствии с системой качества при конструировании и эксплуатации не должны неконтролируемо разрушаться.

. Разрушение гидроагрегата №2 Саяно-Шушенской ГЭС 17.08.2009. Из 80 крепежных шпилек крышки обнаружены 49, из них разрушены 43, 6 шпилек оказались без гаек целыми, предположительно открутились. Категория прочности стали марки 35 по ГОСТ – 8479 КП 195 (термообработка – нормализация) - предел текучести стали шпилек σ0,2 ≥245 МПа, допустимые напряжения при нормальном коэффициенте запаса прочности 2,0 не должны превышать 245:2,0≈120 МПа≈12 кгс/кв. мм. Стоимость строительства ГЭС – примерно 8 млд $.

Классификация материалов производится по нескольким признакам – по распространению и применению, по основе (железо – сталь, сплавы цветных металлов, полимеры), физико-химическим и механическим свойствам, по стоимости.

Доступные ресурсы конструкционных материалов находятся в земной коре на глубине до 50 км, она состоит в основном из оксидов элементов периодической системы и содержит до 45% кислорода, 27% кремния (песок), 8% алюминия (глина), 6% железа (железная руда), 5% кальция (известь, мел), 3% магния (магнезит), в сумме около 94%. Основными конструкционными материалами являются железо (железный век длится 3 тыс. лет, оно сменило сплавы меди – бронзы), медь, алюминий, керамики (камень, кирпич), дерево (природный полимер), промышленные полимеры.

Слайд 3Материалы - вещества естественного и искусственного происхождения, применяющиеся в практике,

в частности, в приборостроении и машиностроении.

Свойства материалов зависят от состава,

строения и внешних факторов, таких как величина и характер приложенных сил, состав внешней среды, температура, время, поля и излучения.

Материаловедение - наука, изучающая связь между составом, строением и свойствами материалов. Основной прикладной задачей материаловедения является формирование у материалов требуемых свойств путем изменения их состава и строения.

При выборе материалов к ним предъявляют эксплуатационные, технологические и экономические требования.

Слайд 4Структура и свойства материалов

Основная цель дисциплины «Материаловедение» – установление

взаимосвязи между химическим составом материала, технологией производства из него заготовок

деталей машин, механизмов, приборов и др. и техническими требованиями к физико-химическим и механическим и др. свойствам. Эта взаимосвязь позволяет установить работоспособность материалов при эксплуатации в различных условиях, а также установить требования к техническому контролю качества в производстве продукции.

Технология производства для металлических материалов включает выплавку и разливку сплавов в слитки и обработку давлением для придания формы заготовкам и деталям, сварку частей для заготовок сложной конфигурации, термическую обработку для получения заданной техническими требованиями структуры и свойств.

Слайд 5Многообразие структурных составляющих, образующихся при первичной кристаллизации расплава и повторных

технологических нагревах (до 1200 ͦ С) в процессе горячей деформации

слитков и термической обработки деталей. Многоуровневая структура стали является ее отличительной особенностью, позволяющей регулировать свойства стали за счет инструментально контролируемой термической обработки деталей. Для ответственных деталей машин, например, валов турбин запись термических режимов термообработки включается в сертификат детали, наряду с химическим составом и данными механических испытаний стали.

Таким образом, структура стали изменяется на разных уровнях в процессе металлургической обработки, она также склонна к трансформации под действием эксплуатационной нагрузки при повышенной температуре. Это придает существенную неопределенность сопротивлению материала, которая отражается в значительном разбросе работоспособности аналогичных деталей машин. Так разброс значений механических свойств при статических испытания стандартных образцов по показателям прочности и пластичности составляет обычно 10-30 %, а при испытаниях на длительную прочность в 2-3 раза. Это соответствует особенностям многоуровневой структуры (рис. с. 27).

Слайд 6Зависимость свойств материалов от их химического состава и строения

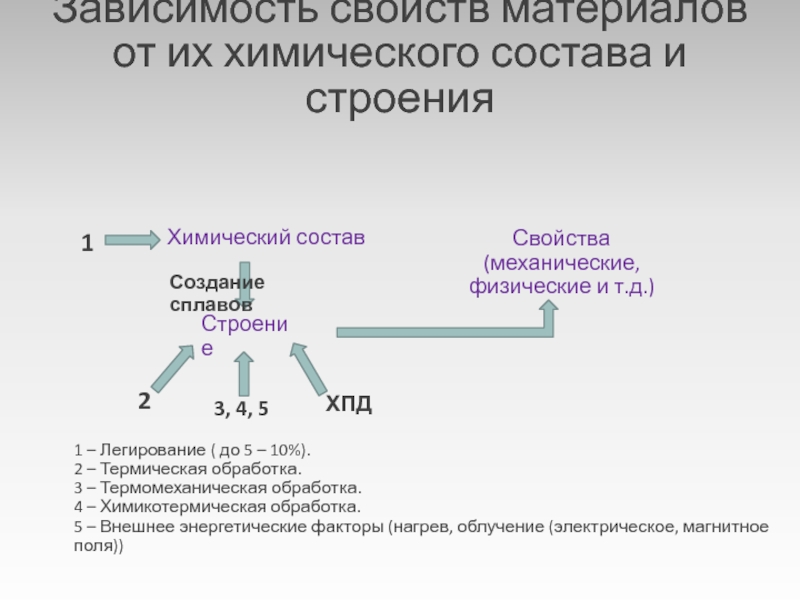

Химический состав

Строение

Свойства

(механические, физические и т.д.)

Создание сплавов

ХПД

1 – Легирование ( до 5

– 10%).

2 – Термическая обработка.

3 – Термомеханическая обработка.

4 – Химикотермическая обработка.

5 – Внешнее энергетические факторы (нагрев, облучение (электрическое, магнитное поля))

3, 4, 5

2

1

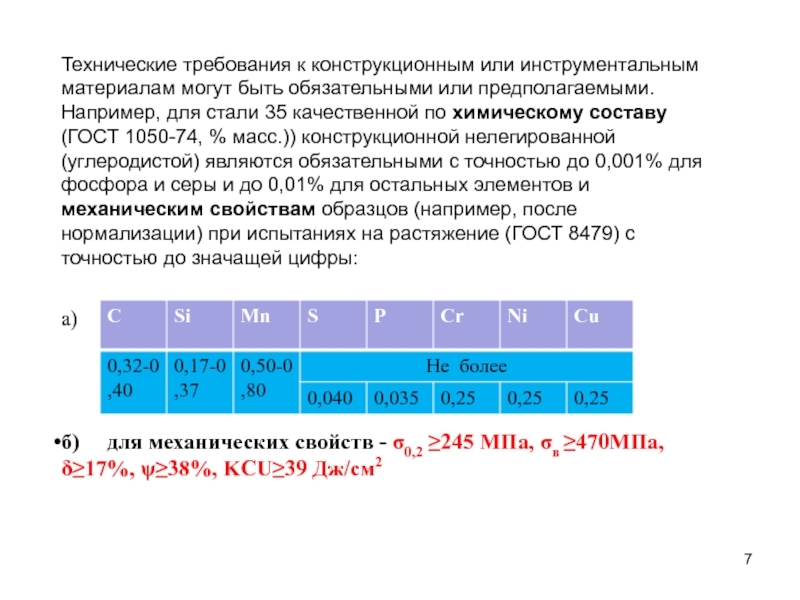

Слайд 7Технические требования к конструкционным или инструментальным материалам могут быть обязательными

или предполагаемыми. Например, для стали 35 качественной по химическому составу

(ГОСТ 1050-74, % масс.)) конструкционной нелегированной (углеродистой) являются обязательными с точностью до 0,001% для фосфора и серы и до 0,01% для остальных элементов и механическим свойствам образцов (например, после нормализации) при испытаниях на растяжение (ГОСТ 8479) с точностью до значащей цифры:

а)

б) для механических свойств - σ0,2 ≥245 МПа, σв ≥470МПа, δ≥17%, ψ≥38%, KCU≥39 Дж/см2

Слайд 8Классификация материалов

Наиболее приближенной к нуждам потребителя представляется классификация по основному

назначению с учетом эксплуатационных и технологических требований:

- конструкционные материалы

общего назначения (нормальной, повышенной и высокой прочности, малой плотности, высокой удельной прочности и жесткости),

- материалы для упругих элементов (общего и специального назначения),

- конструкционные материалы специализированного назначения (износостойкие, хладостойкие, жаропрочные, коррозионно-стойкие, радиационно-стойкие, вакуумно-плотные, биологически совместимые, с памятью формы и другие),

- материалы с особыми технологическими свойствами (с хорошими литейными свойствами, с высокой технологической пластичностью, с улучшенной обрабатываемостью резанием, с хорошей свариваемостью),

- инструментальные материалы (для обработки давлением, а также для режущего и измерительного инструмента),

- материалы с особыми физическими свойствами (тепловыми, магнитными, электрическими, оптическими),

-

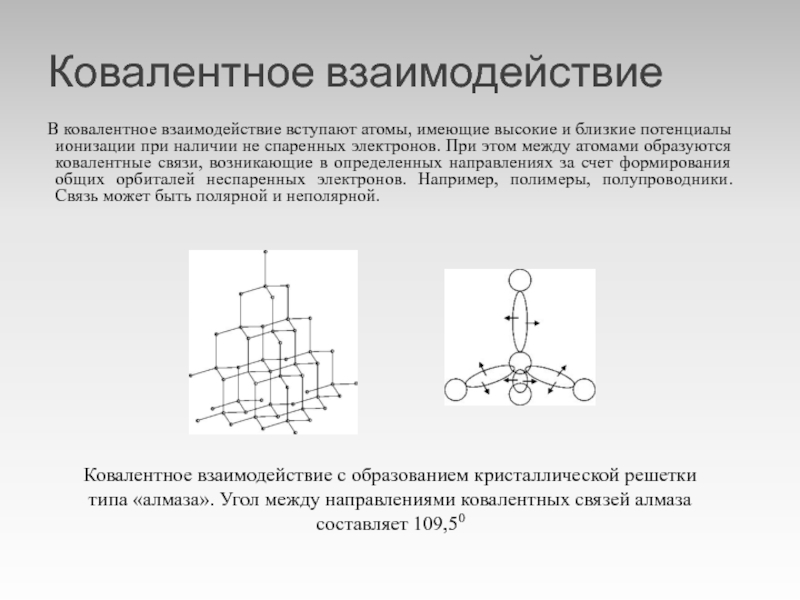

Слайд 9Ковалентное взаимодействие

В ковалентное взаимодействие вступают атомы, имеющие высокие и близкие

потенциалы ионизации при наличии не спаренных электронов. При этом между

атомами образуются ковалентные связи, возникающие в определенных направлениях за счет формирования общих орбиталей неспаренных электронов. Например, полимеры, полупроводники. Связь может быть полярной и неполярной.

Ковалентное взаимодействие с образованием кристаллической решетки типа «алмаза». Угол между направлениями ковалентных связей алмаза составляет 109,50

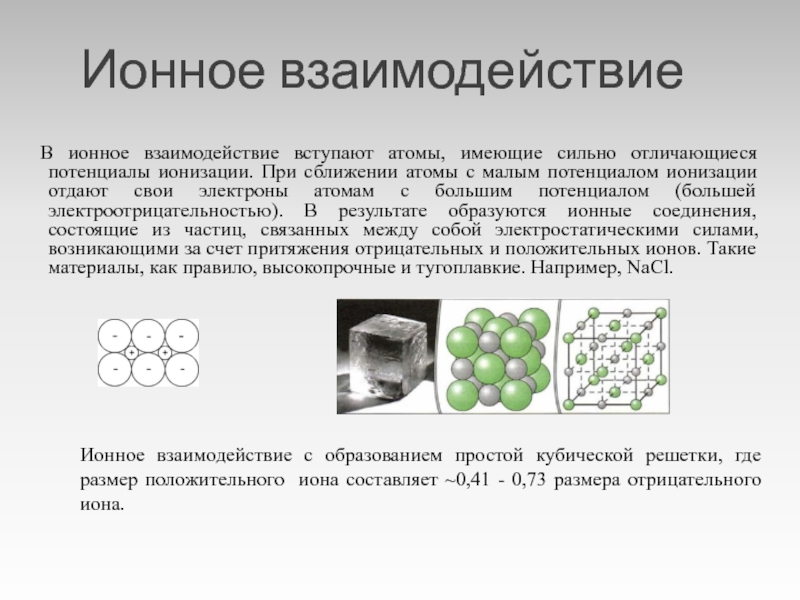

Слайд 10Ионное взаимодействие

В ионное взаимодействие вступают атомы, имеющие сильно отличающиеся

потенциалы ионизации. При сближении атомы с малым потенциалом ионизации отдают

свои электроны атомам с большим потенциалом (большей электроотрицательностью). В результате образуются ионные соединения, состоящие из частиц, связанных между собой электростатическими силами, возникающими за счет притяжения отрицательных и положительных ионов. Такие материалы, как правило, высокопрочные и тугоплавкие. Например, NaCl.

Ионное взаимодействие с образованием простой кубической решетки, где размер положительного иона составляет ~0,41 - 0,73 размера отрицательного иона.

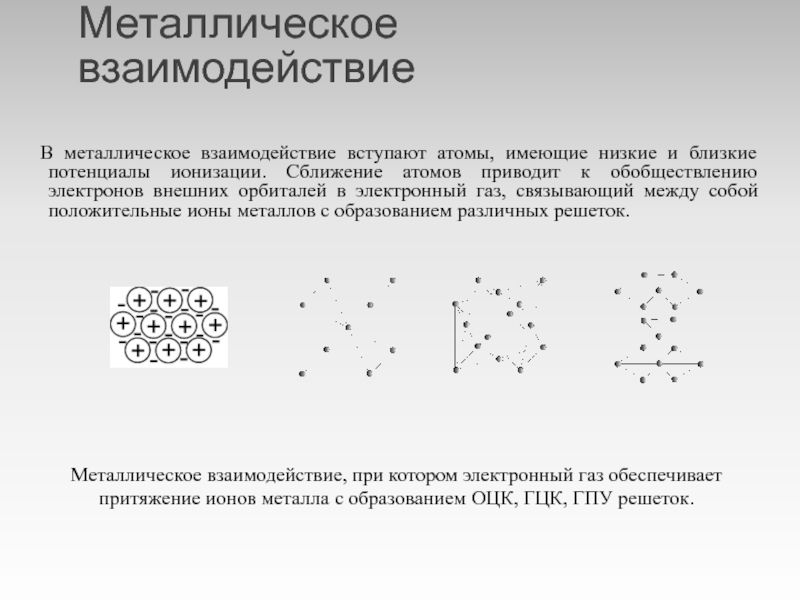

Слайд 11Металлическое взаимодействие

В металлическое взаимодействие вступают атомы, имеющие низкие и близкие

потенциалы ионизации. Сближение атомов приводит к обобществлению электронов внешних орбиталей

в электронный газ, связывающий между собой положительные ионы металлов с образованием различных решеток.

Металлическое взаимодействие, при котором электронный газ обеспечивает притяжение ионов металла с образованием ОЦК, ГЦК, ГПУ решеток.

Слайд 12Молекулярное взаимодействие

Молекулярное взаимодействие проявляется в притяжении полюсов полярных молекул, а

также за счет взаимной поляризации частиц, которая присутствует всегда, поэтому

молекулярное взаимодействие существует одновременно с другими видами взаимодействия. Однако, в случае, например, кристаллов из атомов инертных газов, где связь осуществляется только за счет взаимной поляризация атомов, имеет место лишь молекулярное взаимодействие. Такие материалы, как правило, легкоплавки, например, нафталин.

При взаимодействии полярных молекул или взаимно поляризованных частиц возникает электростатическое притяжение

Слайд 13Силы Ван-дер-Ваальса

Ван-дер-Ваальсовы силы — силы межмолекулярного (и межатомного) взаимодействия с энергией 10 — 20 кДж/моль. Этим термином

первоначально обозначались все такие силы, в современной науке он обычно

применяется к силам, возникающим при поляризации молекул и образовании диполей.

Ван-дер-ваальсовое взаимодействие состоит из трех типов слабых электромагнитных взаимодействий:

Ориентационные силы, диполь-дипольное притяжение. Осуществляется между молекулами, являющимися постоянными диполями. Примером может служить HCl в жидком и твердом состоянии. Энергия такого взаимодействия обратно пропорциональна кубу расстояния между диполями.

Дисперсионное притяжение (лондоновские cилы). Взаимодействием между мгновенным и наведенным диполем. Энергия такого взаимодействия обратно пропорциональна шестой степени расстояния между диполями.

Индукционное притяжение. Взаимодействие между постоянным диполем и наведенным (индуцированным). Энергия такого взаимодействия обратно пропорциональна шестой степени расстояния между диполями.

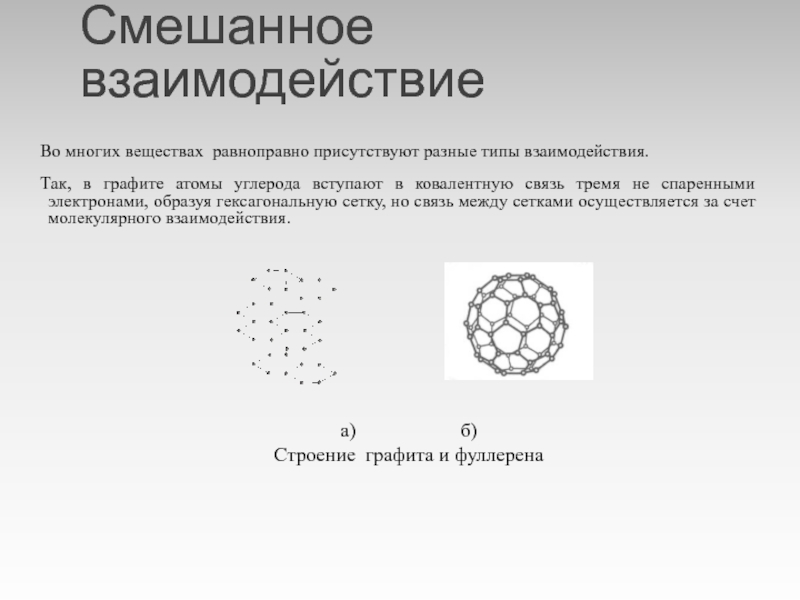

Слайд 14Смешанное взаимодействие

Во многих веществах равноправно присутствуют разные типы взаимодействия.

Так, в графите атомы углерода вступают в ковалентную связь тремя

не спаренными электронами, образуя гексагональную сетку, но связь между сетками осуществляется за счет молекулярного взаимодействия.

а) б)

Строение графита и фуллерена

Слайд 15Равновесие химической системы

Степень равновесия любой химической системы характеризуется термодинамической функцией

– свободной энергией.

F = N – S*T,

Где N – это

внутренняя энергия (сумма потенциальной и кинетической энергий ), S – энтропия системы, T – абсолютная температура.

При низких температурах:

S*T << N и K << U, следовательно F ≈ U.

Слайд 16Кристаллические и аморфные тела

Аморфные материалы.

Размягчается/затвердевают в некотором диапазоне температур.

Отсутствует дальний

трансляционный порядок.

Кристаллические материалы.

Определённая температура кристаллизации и плавления.

Присутствует дальний трансляционный порядок.

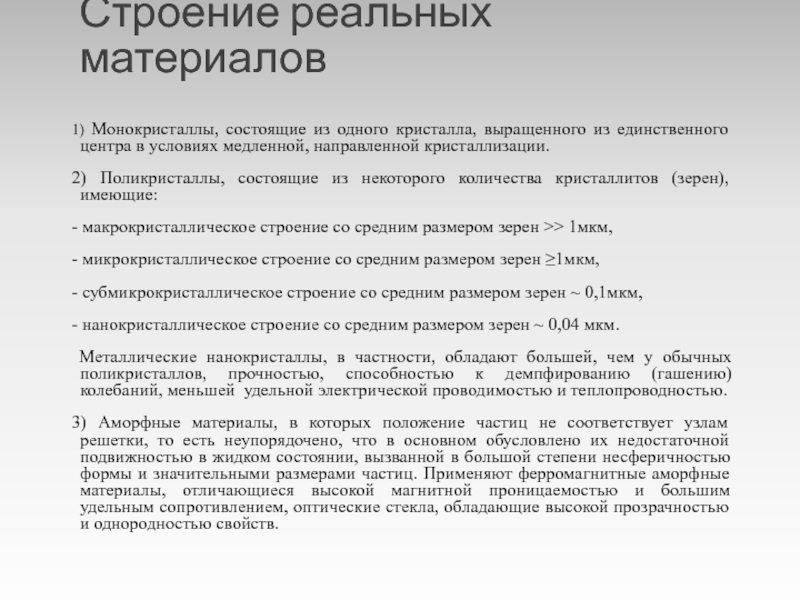

Слайд 17Строение реальных материалов

1) Монокристаллы, состоящие из одного кристалла, выращенного из

единственного центра в условиях медленной, направленной кристаллизации.

2) Поликристаллы, состоящие

из некоторого количества кристаллитов (зерен), имеющие:

- макрокристаллическое строение со средним размером зерен >> 1мкм,

- микрокристаллическое строение со средним размером зерен ≥1мкм,

- субмикрокристаллическое строение со средним размером зерен ~ 0,1мкм,

- нанокристаллическое строение со средним размером зерен ~ 0,04 мкм.

Металлические нанокристаллы, в частности, обладают большей, чем у обычных поликристаллов, прочностью, способностью к демпфированию (гашению) колебаний, меньшей удельной электрической проводимостью и теплопроводностью.

3) Аморфные материалы, в которых положение частиц не соответствует узлам решетки, то есть неупорядочено, что в основном обусловлено их недостаточной подвижностью в жидком состоянии, вызванной в большой степени несферичностью формы и значительными размерами частиц. Применяют ферромагнитные аморфные материалы, отличающиеся высокой магнитной проницаемостью и большим удельным сопротивлением, оптические стекла, обладающие высокой прозрачностью и однородностью свойств.

Слайд 18Строение реальных материалов

В зависимости от типа взаимодействия, межатомной и межмолекулярной

структуры различают:

1 Металлические материалы, включающие чистые металлы и сплавы, состоящие

из разных химических элементов на металлической основе. Наиболее часто применяемые материалы, так как имеют самый обширный спектр свойств и возможностей их изменения. Широко используются как конструкционные и инструментальные материалы вследствие хорошей технологичности, высокой прочности и достаточной пластичности.

2 Полимерные материалы, представляющие собой совокупность гибких макромолекул с молекулярной массой (>10000), которые, в зависимости от регулярности в расположении боковых групп, разветвленности и силы взаимодействия между макромолекулами, могут быть аморфными и кристаллическими. Полимеры широко используются, как конструкционный материал, так как обладают хорошей технологичностью, коррозионной стойкостью и малой плотностью.

Галлий. Температура плавления 300С

Полимер.

Слайд 19Строение реальных материалов

3 Композиционные материалы (композиты) естественного или искусственного происхождения,

состоящие из основы, связывающей между собой нерастворимые в основе компоненты

в виде частиц, волокон, слоев и т.п. Находят самое широкое применение для изготовления изделий, работающих в экстремальных условиях и сочетающих, например, высокую прочность и жесткость с малой плотностью.

4 Керамики, получаемые путем спекания при высоких температурах измельченных порошков химических соединений (оксидов, нитридов, карбидов, и т.п.) или в результате химических реакций при нормальных условиях. Они имеют, как правило, аморфно-кристаллическую структуру с различной долей аморфной фазы. Используются как конструкционные материалы в изделиях высокой износостойкости, теплостойкости, коррозионной стойкости, а также для изготовления режущих инструментов высокой твердости. Широко применяются для получения пьезокерамических изделий.

Фибра для бетона

Лезвие керамического ножа

Слайд 20Строение реальных материалов

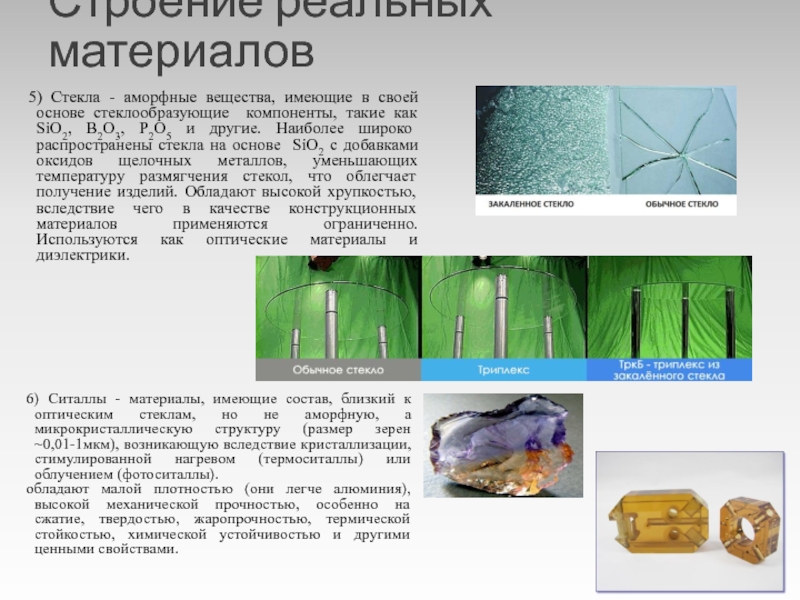

5) Стекла - аморфные вещества, имеющие в своей

основе стеклообразующие компоненты, такие как SiO2, B2O3, P2O5 и другие.

Наиболее широко распространены стекла на основе SiO2 с добавками оксидов щелочных металлов, уменьшающих температуру размягчения стекол, что облегчает получение изделий. Обладают высокой хрупкостью, вследствие чего в качестве конструкционных материалов применяются ограниченно. Используются как оптические материалы и диэлектрики.

6) Ситаллы - материалы, имеющие состав, близкий к оптическим стеклам, но не аморфную, а микрокристаллическую структуру (размер зерен ~0,01-1мкм), возникающую вследствие кристаллизации, стимулированной нагревом (термоситаллы) или облучением (фотоситаллы).

обладают малой плотностью (они легче алюминия), высокой механической прочностью, особенно на сжатие, твердостью, жаропрочностью, термической стойкостью, химической устойчивостью и другими ценными свойствами.

Слайд 21Строение реальных материалов

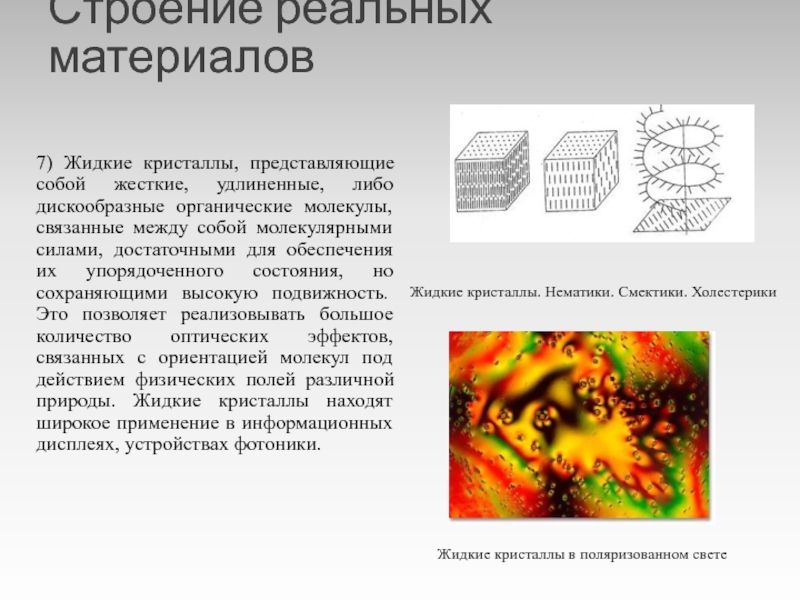

7) Жидкие кристаллы, представляющие собой жесткие, удлиненные, либо

дискообразные органические молекулы, связанные между собой молекулярными силами, достаточными для

обеспечения их упорядоченного состояния, но сохраняющими высокую подвижность. Это позволяет реализовывать большое количество оптических эффектов, связанных с ориентацией молекул под действием физических полей различной природы. Жидкие кристаллы находят широкое применение в информационных дисплеях, устройствах фотоники.

Жидкие кристаллы. Нематики. Смектики. Холестерики

Жидкие кристаллы в поляризованном свете

Слайд 22Виды кристаллических решеток

Кубическая.

Тетрагональная.

Гексагональная.

Моноклинная.

Триклинная.

Параметры кристаллической решетки:

Плотность упаковки – число элементарных частиц,

которые в среднем приходятся на одну элементарную ячейку.

Координационное число –

число атомов, находящихся на одинаковом и наиболее близком расстоянии.

Коэффициент компактности.

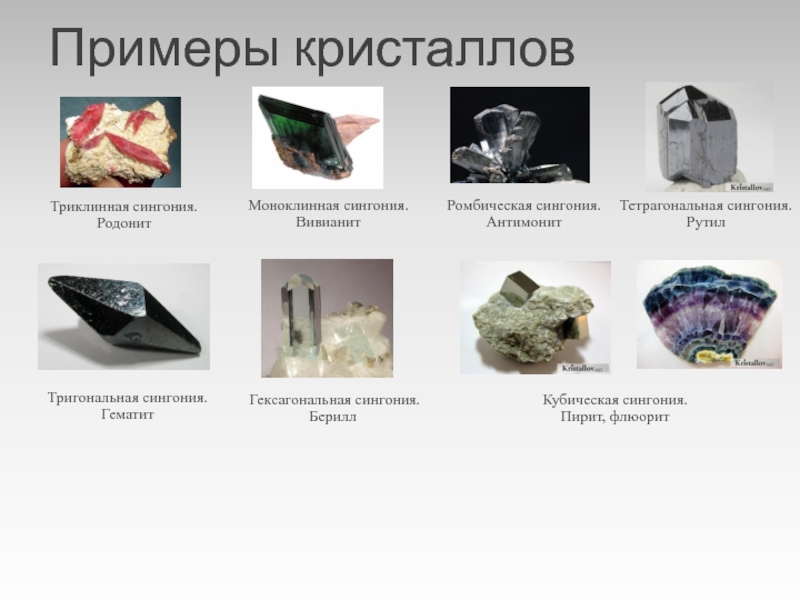

Слайд 24Примеры кристаллов

Триклинная сингония.

Родонит

Моноклинная сингония.

Вивианит

Кубическая сингония.

Пирит, флюорит

Ромбическая сингония.

Антимонит

Тетрагональная сингония.

Рутил

Тригональная сингония.

Гематит

Гексагональная сингония.

Берилл

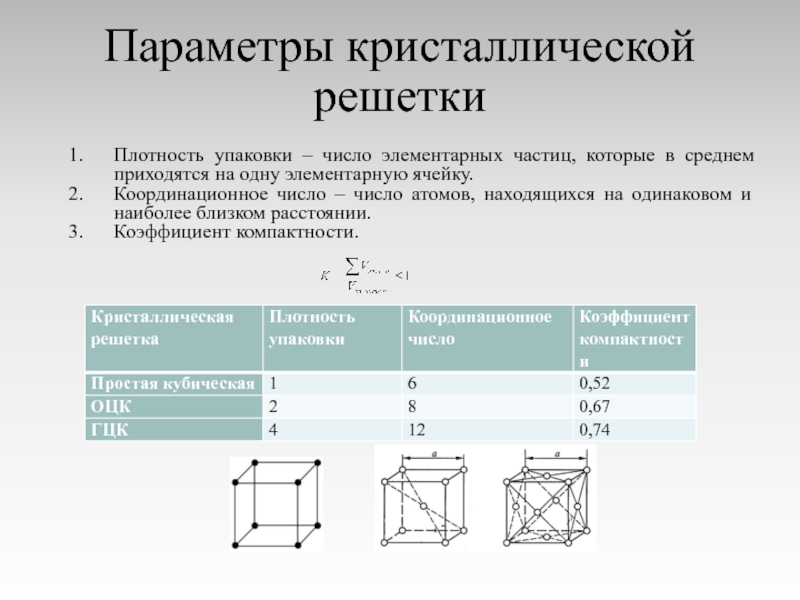

Слайд 25Параметры кристаллической решетки

Плотность упаковки – число элементарных частиц, которые в

среднем приходятся на одну элементарную ячейку.

Координационное число – число атомов,

находящихся на одинаковом и наиболее близком расстоянии.

Коэффициент компактности.

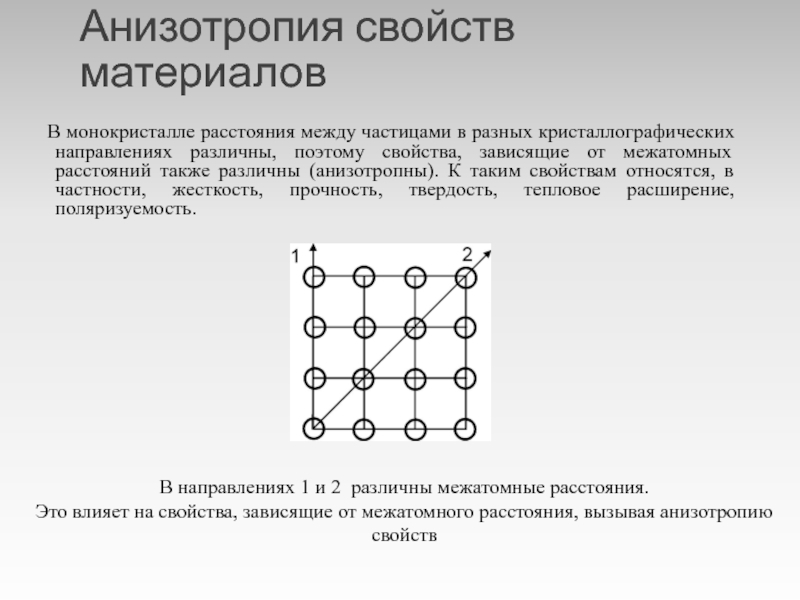

Слайд 26Анизотропия свойств материалов

В монокристалле расстояния между частицами в разных

кристаллографических направлениях различны, поэтому свойства, зависящие от межатомных расстояний также

различны (анизотропны). К таким свойствам относятся, в частности, жесткость, прочность, твердость, тепловое расширение, поляризуемость.

В направлениях 1 и 2 различны межатомные расстояния.

Это влияет на свойства, зависящие от межатомного расстояния, вызывая анизотропию свойств

Слайд 27Анизотропия свойств материалов

В поликристаллах при хаотичной ориентировке зерен, а также

в аморфной структуре расстояния во всех направлениях усредняются и зависящие

от них свойства в масштабах всего тела становятся более изотропными (одинаковыми). Различают поликристаллы с разориентированными зернами (а) (без текстуры) и с зернами, ориентированными преимущественно в одном направлении (с текстурой) (б).

Анизотропия поликристаллов.

а) При случайной ориентировке (без текстуры) и достаточно большом количестве зерен свойства поликристалла можно считать изотропными,

б) При преимущественной ориентировке зерен в одном направлении (с текстурой) возникает анизотропия свойств (стрелками показаны одинаковые направления в каждом зерне).

Слайд 28Анизотропия свойств материалов

Жидкие кристаллы имеют сильно анизотропную структуру и свойства.

Полимеры

и композиты могут быть как изотропными, так и анизотропными в

зависимости от взаимной ориентации структурных единиц.

Керамики, как правило, изотропны, так как чаще всего представляют собой разориентированные кристаллические частицы, равномерно распределенные в аморфной фазе.

Слайд 29Несовершенства строения реальных кристаллических тел

В реальных материалах всегда имеют отклонения

от совершенного кристаллического строения, которые во многом определяют свойства материалов.

Несовершенства

(дефекты) кристаллов подразделяются на точечные, линейные, поверхностные, объемные.

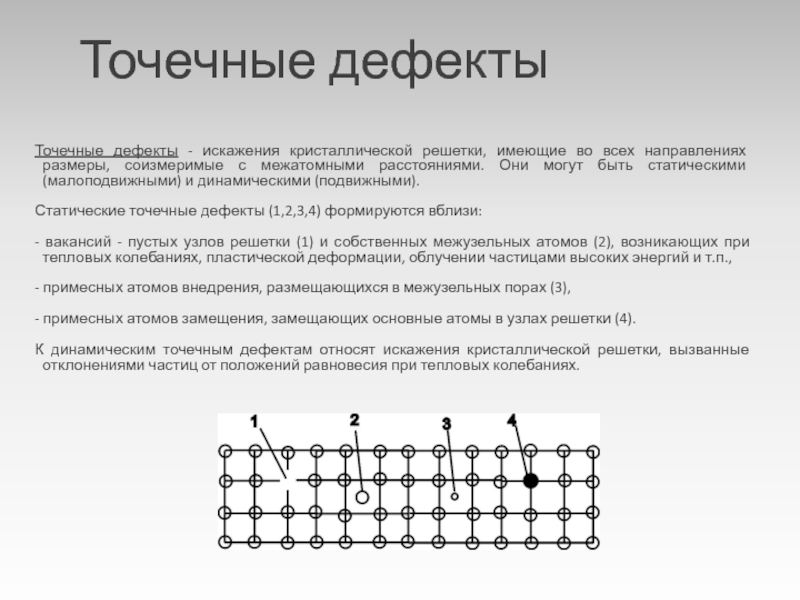

Слайд 30Точечные дефекты

Точечные дефекты - искажения кристаллической решетки, имеющие во всех

направлениях размеры, соизмеримые с межатомными расстояниями. Они могут быть статическими

(малоподвижными) и динамическими (подвижными).

Статические точечные дефекты (1,2,3,4) формируются вблизи:

- вакансий - пустых узлов решетки (1) и собственных межузельных атомов (2), возникающих при тепловых колебаниях, пластической деформации, облучении частицами высоких энергий и т.п.,

- примесных атомов внедрения, размещающихся в межузельных порах (3),

- примесных атомов замещения, замещающих основные атомы в узлах решетки (4).

К динамическим точечным дефектам относят искажения кристаллической решетки, вызванные отклонениями частиц от положений равновесия при тепловых колебаниях.

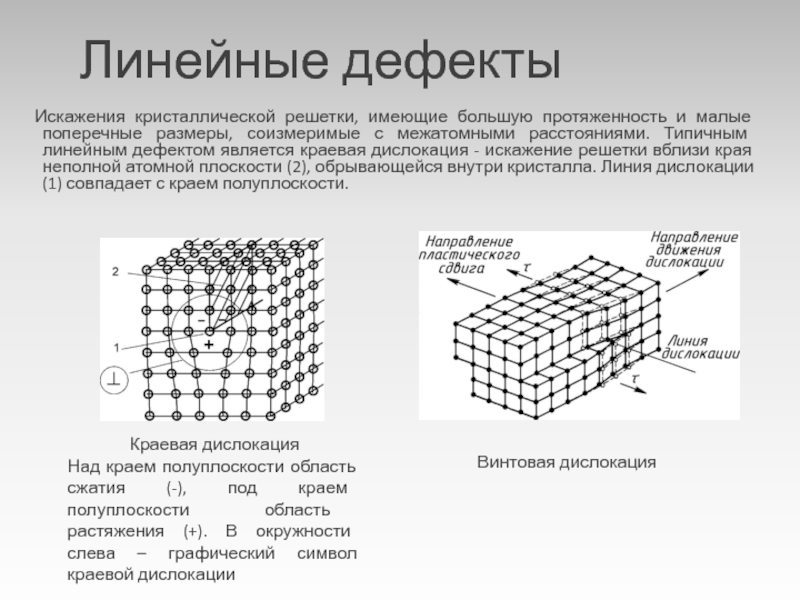

Слайд 31Линейные дефекты

Искажения кристаллической решетки, имеющие большую протяженность и малые поперечные

размеры, соизмеримые с межатомными расстояниями. Типичным линейным дефектом является краевая

дислокация - искажение решетки вблизи края неполной атомной плоскости (2), обрывающейся внутри кристалла. Линия дислокации (1) совпадает с краем полуплоскости.

Краевая дислокация

Над краем полуплоскости область сжатия (-), под краем полуплоскости область растяжения (+). В окружности слева – графический символ краевой дислокации

Винтовая дислокация

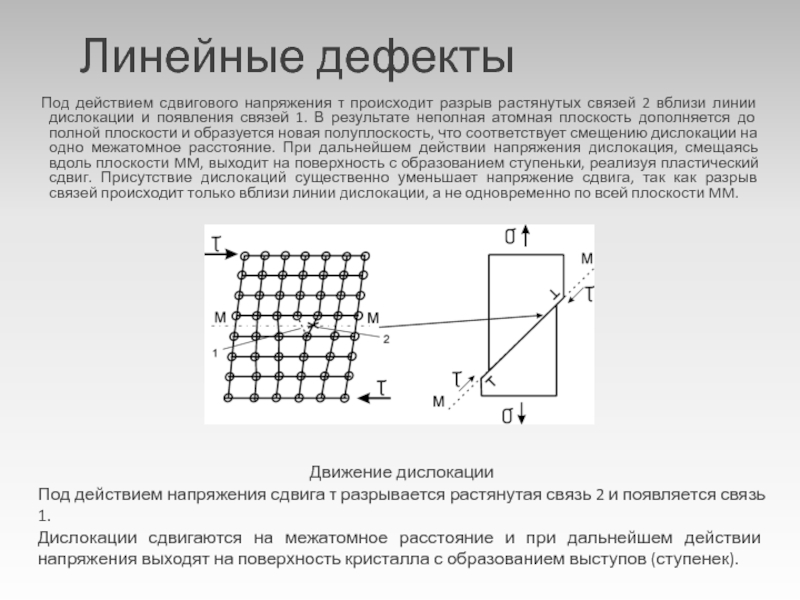

Слайд 32Линейные дефекты

Под действием сдвигового напряжения τ происходит разрыв растянутых связей

2 вблизи линии дислокации и появления связей 1. В результате

неполная атомная плоскость дополняется до полной плоскости и образуется новая полуплоскость, что соответствует смещению дислокации на одно межатомное расстояние. При дальнейшем действии напряжения дислокация, смещаясь вдоль плоскости MM, выходит на поверхность с образованием ступеньки, реализуя пластический сдвиг. Присутствие дислокаций существенно уменьшает напряжение сдвига, так как разрыв связей происходит только вблизи линии дислокации, а не одновременно по всей плоскости MM.

Движение дислокации

Под действием напряжения сдвига разрывается растянутая связь 2 и появляется связь 1.

Дислокации сдвигаются на межатомное расстояние и при дальнейшем действии напряжения выходят на поверхность кристалла с образованием выступов (ступенек).

Слайд 33Линейные дефекты

В процессе пластической деформации происходит не только движение, но

и интенсивное размножение дислокаций, что приводит к их взаимному торможению.

Дислокации наиболее легко перемещаются в плотно упакованных атомами плоскостях по направлениям наиболее плотной атомов в кристаллической решетке. Чем больше таких сочетаний плоскостей и направлений (систем скольжения), тем более пластичен материал.

Насыщенность кристалла дислокациями определяется как плотность дислокаций - =/V 1/см2, где - длина дислокационных линий в объеме V.

Без разрушения материала достигается ~10-12 1/см2. С увеличением плотности дислокаций происходит увеличение напряжения деформирования, то есть развивается деформационное упрочнение.

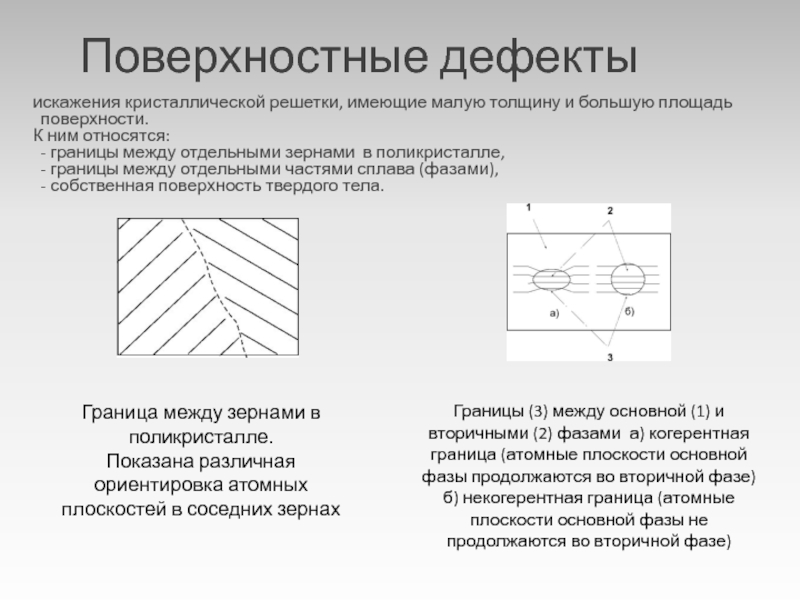

Слайд 34Поверхностные дефекты

искажения кристаллической решетки, имеющие малую толщину и большую

площадь поверхности.

К ним относятся:

- границы между отдельными зернами в

поликристалле,

- границы между отдельными частями сплава (фазами),

- собственная поверхность твердого тела.

Граница между зернами в поликристалле.

Показана различная ориентировка атомных плоскостей в соседних зернах

Границы (3) между основной (1) и вторичными (2) фазами а) когерентная граница (атомные плоскости основной фазы продолжаются во вторичной фазе) б) некогерентная граница (атомные плоскости основной фазы не продолжаются во вторичной фазе)

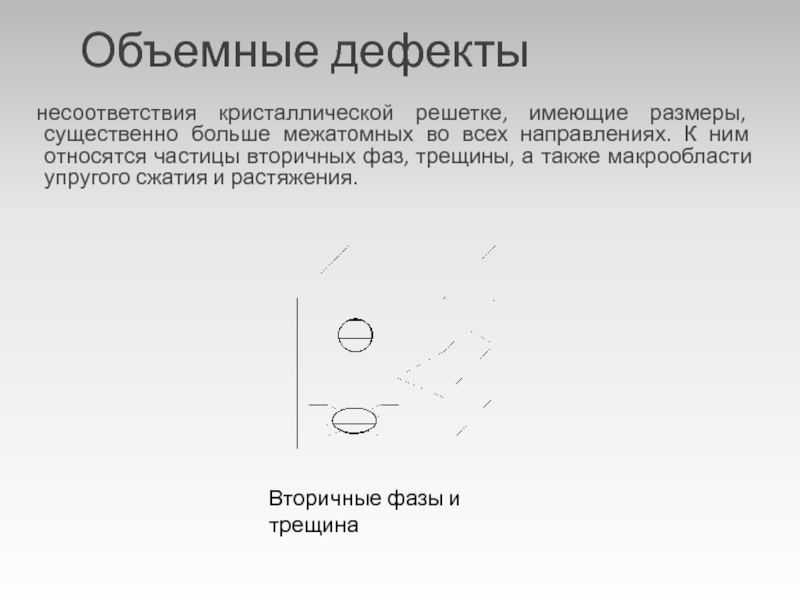

Слайд 35Объемные дефекты

несоответствия кристаллической решетке, имеющие размеры, существенно больше межатомных

во всех направлениях. К ним относятся частицы вторичных фаз, трещины,

а также макрообласти упругого сжатия и растяжения.

Вторичные фазы и трещина

Слайд 36Несовершенства строения реальных кристаллических тел

Дефекты изменяют энергетическое состояние материала и

могут быть как равновесными, так и неравновесными.

Вакансии, межузельные атомы и

частицы вторичных фаз при самопроизвольном появлении являются равновесными дефектами.

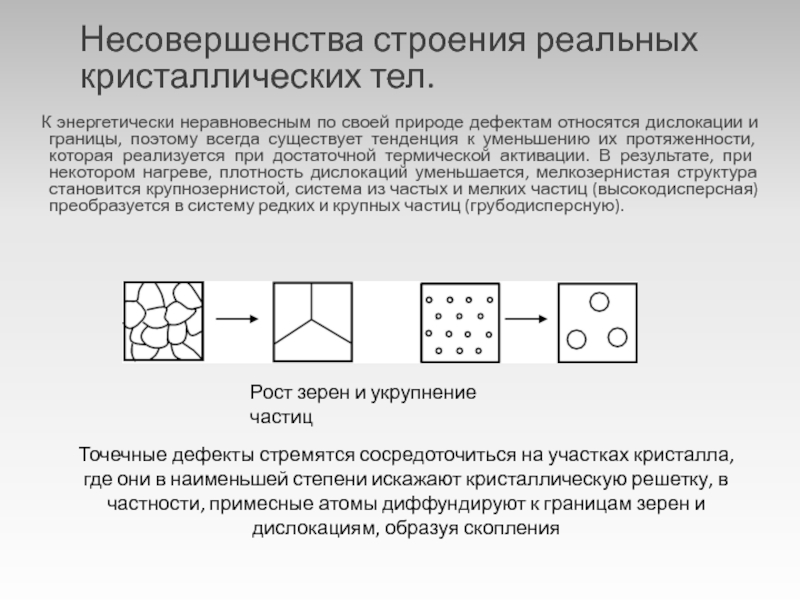

Слайд 37Несовершенства строения реальных кристаллических тел.

К энергетически неравновесным по своей природе

дефектам относятся дислокации и границы, поэтому всегда существует тенденция к

уменьшению их протяженности, которая реализуется при достаточной термической активации. В результате, при некотором нагреве, плотность дислокаций уменьшается, мелкозернистая структура становится крупнозернистой, система из частых и мелких частиц (высокодисперсная) преобразуется в систему редких и крупных частиц (грубодисперсную).

Рост зерен и укрупнение частиц

Точечные дефекты стремятся сосредоточиться на участках кристалла, где они в наименьшей степени искажают кристаллическую решетку, в частности, примесные атомы диффундируют к границам зерен и дислокациям, образуя скопления

Слайд 38Понятие о сплавах

На практике в основном используют не чистые

металлы, а их сплавы.

Сплав - система, состоящая из двух и

более компонентов, получаемая путем сплавления в жидком состоянии с последующим затвердеванием, а также другими методами (спеканием порошков, напылением, электролизом и другими методами).

Компонентами сплава называются химические элементы или соединения, являющиеся первичными составляющими сплава.

В сплавах атомы различных элементов, взаимодействуя друг с другом, образуют фазы различные по типу химической связи, составу, строению и свойствам.

Фаза - однородная часть сплава, отделенная от других фаз границей раздела. Фаза сплава имеет постоянный набор основных химических элементов и определенное строение.

Слайд 39Понятие о сплавах

Известны три вида твердых фаз:

- фазы, состоящие из

атомов одного элемента,

- фазы, представляющие собой твердые растворы, где

атомы растворимых элементов размещаются в кристаллической решетке растворителя,

- промежуточные фазы, часто являющиеся химическими соединениями.

Различают твердые растворы замещения и внедрения.

Растворимость может быть:

- неограниченной, когда атомы компонентов могут замещать друг друга в общей кристаллической решетке в любых соотношениях,

- ограниченной, изменяющейся при изменении температуры, снижение, которой, как правило, уменьшает растворимость.

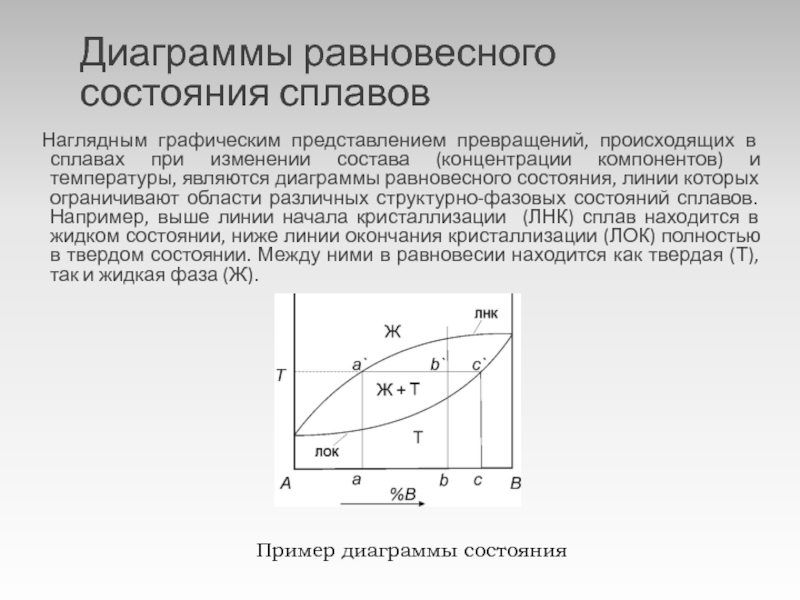

Слайд 40Диаграммы равновесного состояния сплавов

Наглядным графическим представлением превращений, происходящих в

сплавах при изменении состава (концентрации компонентов) и температуры, являются диаграммы

равновесного состояния, линии которых ограничивают области различных структурно-фазовых состояний сплавов. Например, выше линии начала кристаллизации (ЛНК) сплав находится в жидком состоянии, ниже линии окончания кристаллизации (ЛОК) полностью в твердом состоянии. Между ними в равновесии находится как твердая (Т), так и жидкая фаза (Ж).

Пример диаграммы состояния

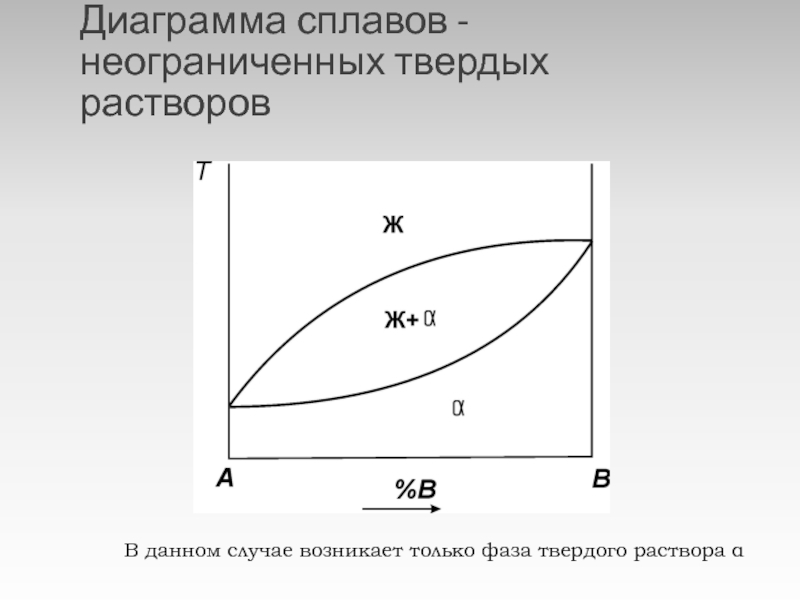

Слайд 41Диаграмма сплавов - неограниченных твердых растворов

В данном случае возникает

только фаза твердого раствора

Слайд 42Диаграмма сплавов - механических смесей фаз

Если производится кристаллизация сплава

отличного от эвтектического состава (1 - доэвектический , 3 -

заэвтектический сплав), то сначала выделяется только одна твердая фаза (А или В), при этом в соответствии с правилом концентраций, состав жидкой фазы приближается к эвтектическому.

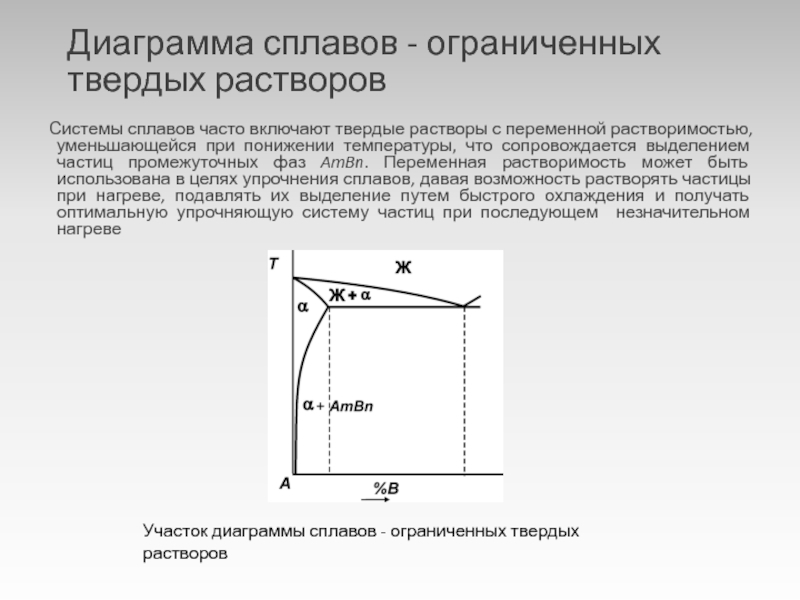

Слайд 43Диаграмма сплавов - ограниченных твердых растворов

Системы сплавов часто включают твердые

растворы с переменной растворимостью, уменьшающейся при понижении температуры, что сопровождается

выделением частиц промежуточных фаз AmBn. Переменная растворимость может быть использована в целях упрочнения сплавов, давая возможность растворять частицы при нагреве, подавлять их выделение путем быстрого охлаждения и получать оптимальную упрочняющую систему частиц при последующем незначительном нагреве

Участок диаграммы сплавов - ограниченных твердых растворов

Слайд 44Диаграмма сплавов с промежуточной фазой

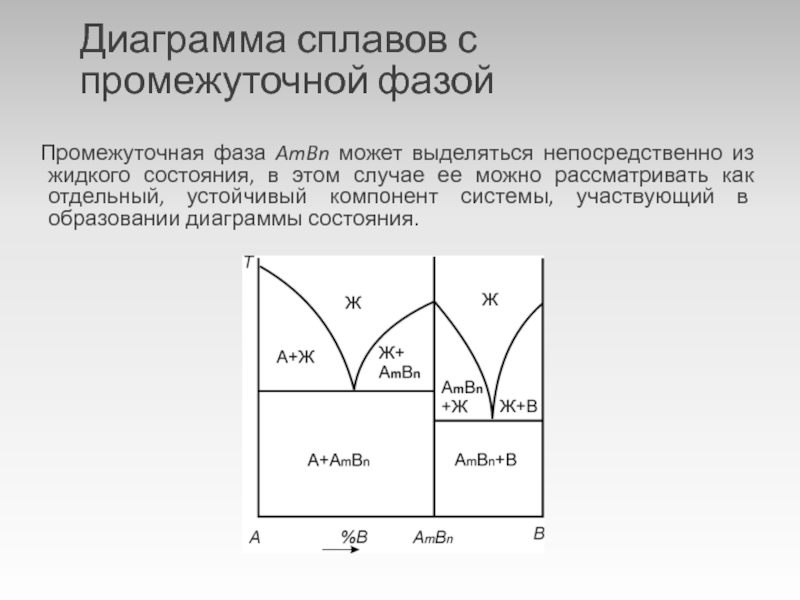

Промежуточная фаза AmBn может выделяться

непосредственно из жидкого состояния, в этом случае ее можно рассматривать

как отдельный, устойчивый компонент системы, участвующий в образовании диаграммы состояния.

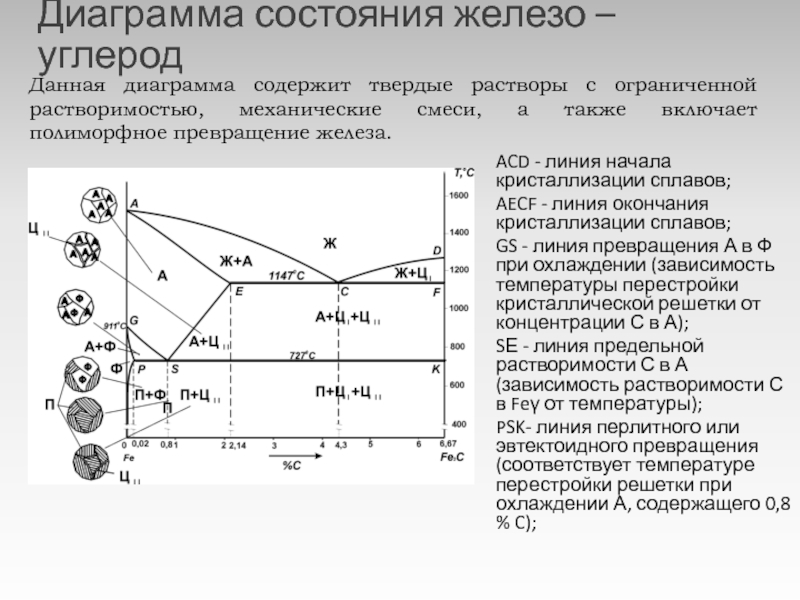

Слайд 45Диаграмма состояния железо – углерод

ACD - линия начала кристаллизации

сплавов;

AECF - линия окончания кристаллизации сплавов;

GS - линия превращения

А в Ф при охлаждении (зависимость температуры перестройки кристаллической решетки от концентрации С в А);

SЕ - линия предельной растворимости С в А (зависимость растворимости С в Fe от температуры);

PSK- линия перлитного или эвтектоидного превращения (соответствует температуре перестройки решетки при охлаждении А, содержащего 0,8 % C);

Данная диаграмма содержит твердые растворы с ограниченной растворимостью, механические смеси, а также включает полиморфное превращение железа.

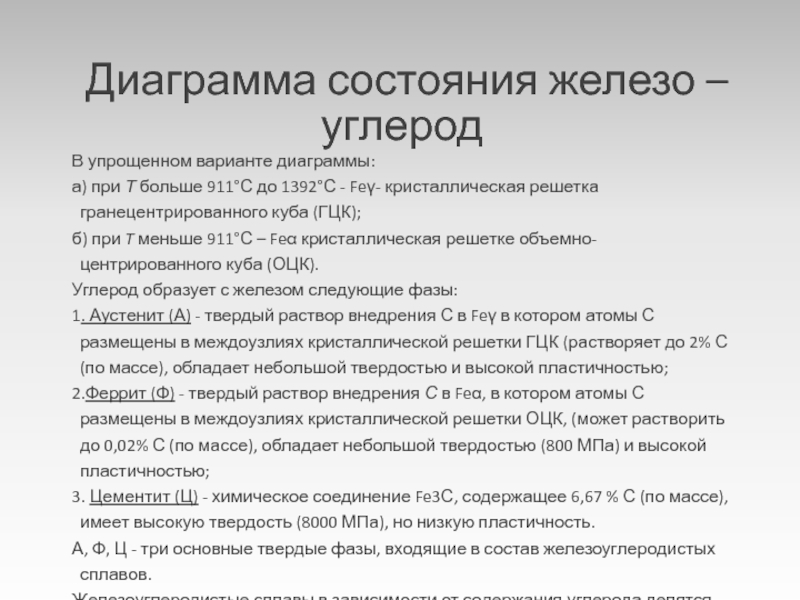

Слайд 46Диаграмма состояния железо – углерод

В упрощенном варианте диаграммы:

а) при

Т больше 911°С до 1392°С - Fe- кристаллическая решетка гранецентрированного

куба (ГЦК);

б) при T меньше 911°С – Fe кристаллическая решетке объемно-центрированного куба (ОЦК).

Углерод образует с железом следующие фазы:

1. Аустенит (А) - твердый раствор внедрения С в Fe в котором атомы С размещены в междоузлиях кристаллической решетки ГЦК (растворяет до 2% С (по массе), обладает небольшой твердостью и высокой пластичностью;

2.Феррит (Ф) - твердый раствор внедрения С в Fe, в котором атомы С размещены в междоузлиях кристаллической решетки ОЦК, (может растворить до 0,02% С (по массе), обладает небольшой твердостью (800 МПа) и высокой пластичностью;

3. Цементит (Ц) - химическое соединение Fe3С, содержащее 6,67 % С (по массе), имеет высокую твердость (8000 МПа), но низкую пластичность.

А, Ф, Ц - три основные твердые фазы, входящие в состав железоуглеродистых сплавов.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на две группы: а) стали (C<2%); б) чугуны (C >2%).

Слайд 47Чугуны подразделяются на белые, серые литейные, ковкие и высокопрочные. В

белых чугунах C входит в состав Ц, а в остальных

(частично или полностью) - в состав графита. Графит в сером литейном и высокопрочном чугуне формируется при достаточно малой скорости охлаждения из жидкого расплава в присутствии графитизирующих добавок, например, кремния. Ковкий чугун получают при длительной выдержке белого чугуна в твердом состоянии в области высоких температур, что сопровождается диссоциацией (распадом) Ц с образованием графита.

Большое количество Ц делает белый чугун чрезвычайно хрупким, в связи с этим плохо поддающимся механической обработке и ненадежным в качестве конструкционного материала. Поэтому его чаще используют в литом состоянии как инструментальный материал, а также для передела в ковкий чугун или сталь.

В технике наиболее широко применяются серый литейный, ковкий и высокопрочный чугуны

Форма включений графита в чугунах:

а) сером литейном, б) ковком, в) высокопрочном

Слайд 48Основные механические свойства и характеристики твердых тел и способы их

улучшения

При изучении данного раздела следует обратить внимание на то,

что конструкционные материалы:

идущие на изготовление ответственных деталей в приборостроении должны подвергаться термической обработке,

должны обладать необходимой жесткостью и прочностью при достаточной вязкости, (часто в сочетании с малой плотностью),

должны иметь высокую стабильность структуры и свойств,

сохранять работоспособность в условиях, соответствующих техническим требованиям,

имеют свойства, обусловленные влиянием вредных примесей, легирующих элементов, термообработки и пластической деформации.

Эффективное использование материалов определяется их оптимальным выбором, технологией обработки, рациональным конструированием деталей.

Твердые тела под действием внешних факторов (приложенных сил, температуры, времени) проявляют следующие механические свойства:

жесткость, пластичность, прочность, твердость, вязкость, хрупкость, ползучесть, релаксационную стойкость.

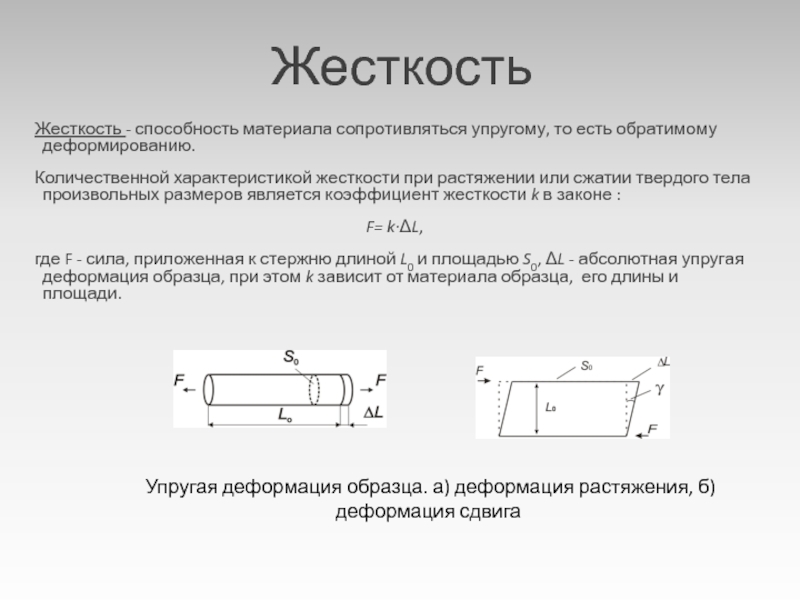

Слайд 49Жесткость

Жесткость - способность материала сопротивляться упругому, то есть обратимому деформированию.

Количественной

характеристикой жесткости при растяжении или сжатии твердого тела произвольных размеров

является коэффициент жесткости k в законе :

F= k·L,

где F - сила, приложенная к стержню длиной L0 и площадью S0, L - абсолютная упругая деформация образца, при этом k зависит от материала образца, его длины и площади.

Упругая деформация образца. а) деформация растяжения, б) деформация сдвига

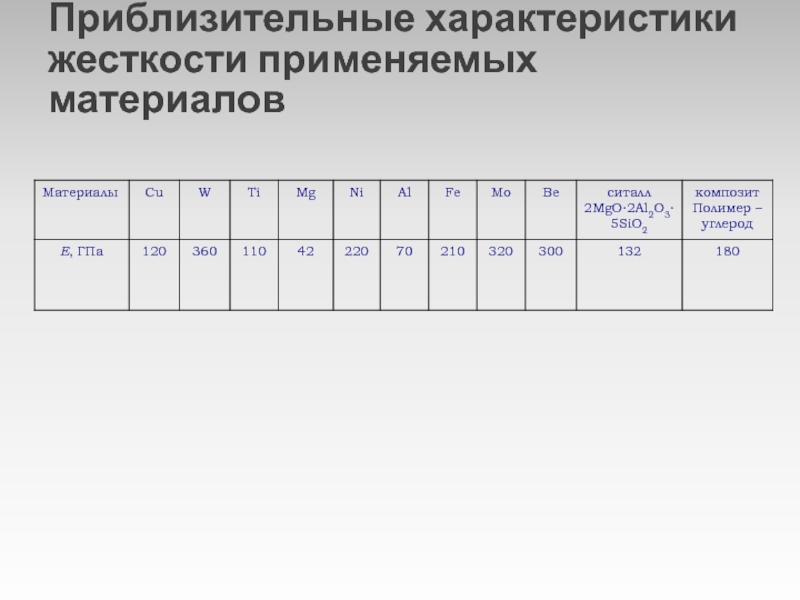

Слайд 50Приблизительные характеристики жесткости применяемых материалов

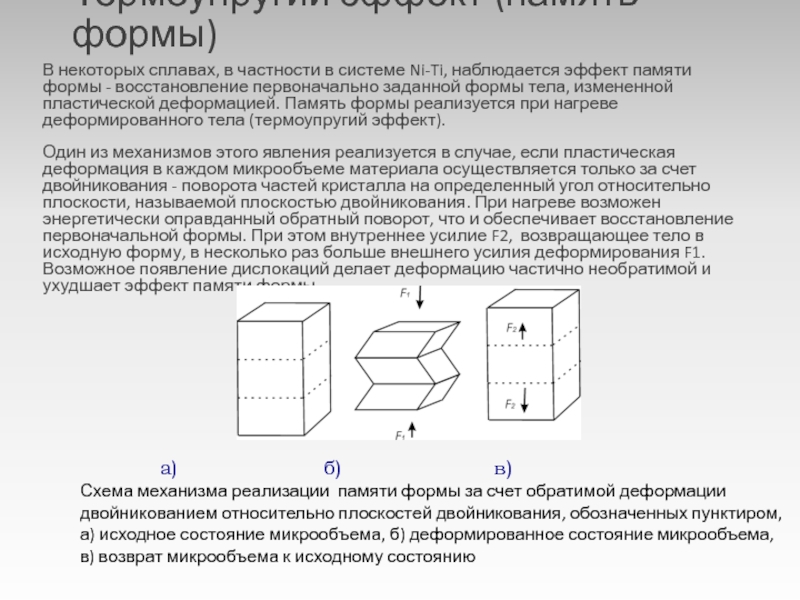

Слайд 51Термоупругий эффект (память формы)

В некоторых сплавах, в частности в

системе Ni-Ti, наблюдается эффект памяти формы - восстановление первоначально заданной

формы тела, измененной пластической деформацией. Память формы реализуется при нагреве деформированного тела (термоупругий эффект).

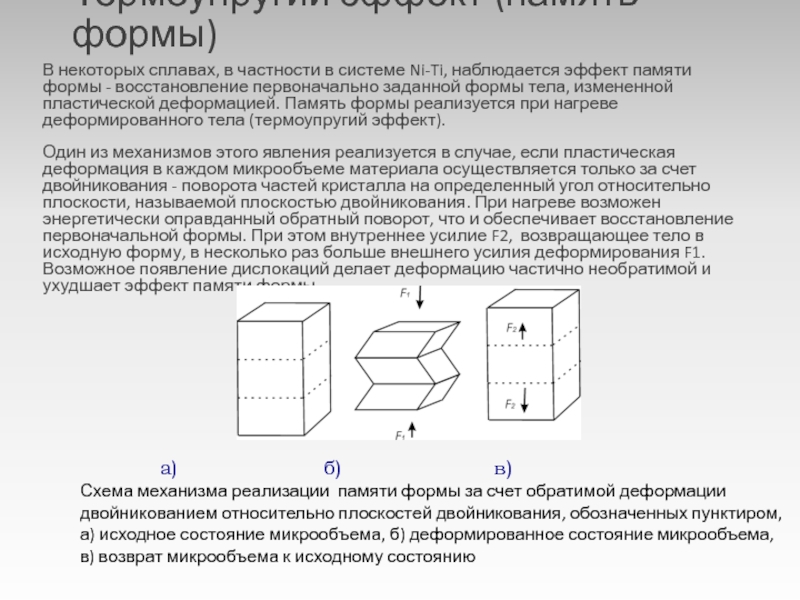

Один из механизмов этого явления реализуется в случае, если пластическая деформация в каждом микрообъеме материала осуществляется только за счет двойникования - поворота частей кристалла на определенный угол относительно плоскости, называемой плоскостью двойникования. При нагреве возможен энергетически оправданный обратный поворот, что и обеспечивает восстановление первоначальной формы. При этом внутреннее усилие F2, возвращающее тело в исходную форму, в несколько раз больше внешнего усилия деформирования F1. Возможное появление дислокаций делает деформацию частично необратимой и ухудшает эффект памяти формы

а) б) в)

Схема механизма реализации памяти формы за счет обратимой деформации двойникованием относительно плоскостей двойникования, обозначенных пунктиром, а) исходное состояние микрообъема, б) деформированное состояние микрообъема, в) возврат микрообъема к исходному состоянию

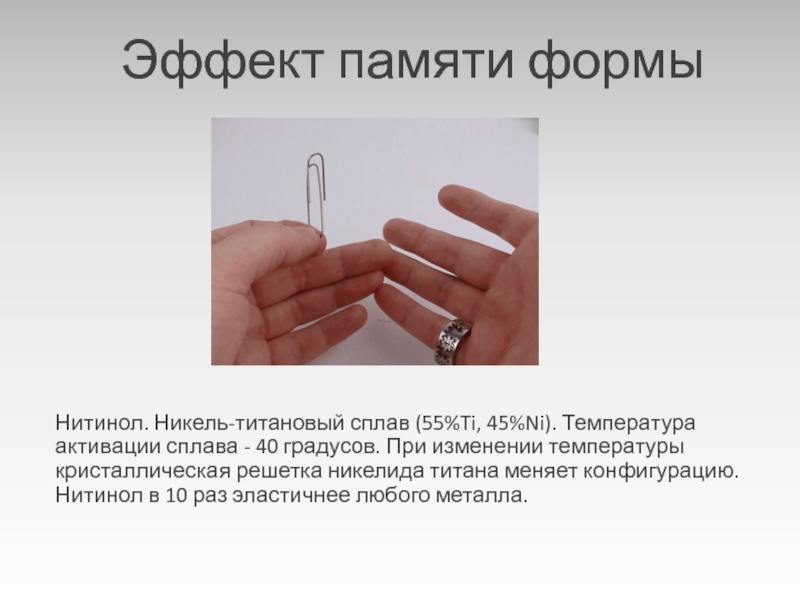

Слайд 52Эффект памяти формы

Нитинол. Никель-титановый сплав (55%Ti, 45%Ni). Температура активации сплава

- 40 градусов. При изменении температуры кристаллическая решетка никелида титана

меняет конфигурацию. Нитинол в 10 раз эластичнее любого металла.

Слайд 53Пластичность

Пластичность - способность материала пластически, то есть необратимо деформироваться без

разрушения.

Пластичность необходима для предотвращения опасности хрупкого разрушения деталей, которое

возникает в отсутствие пластической деформации, а также для получения заготовок и готовых деталей методами холодной и горячей обработки давлением.

Слайд 54Пластичность

Пластическая деформация реальных кристаллов при температурах до 0,3Тпл осуществляется в

основном за счет движения дислокаций, поэтому высокая пластичность возможна именно

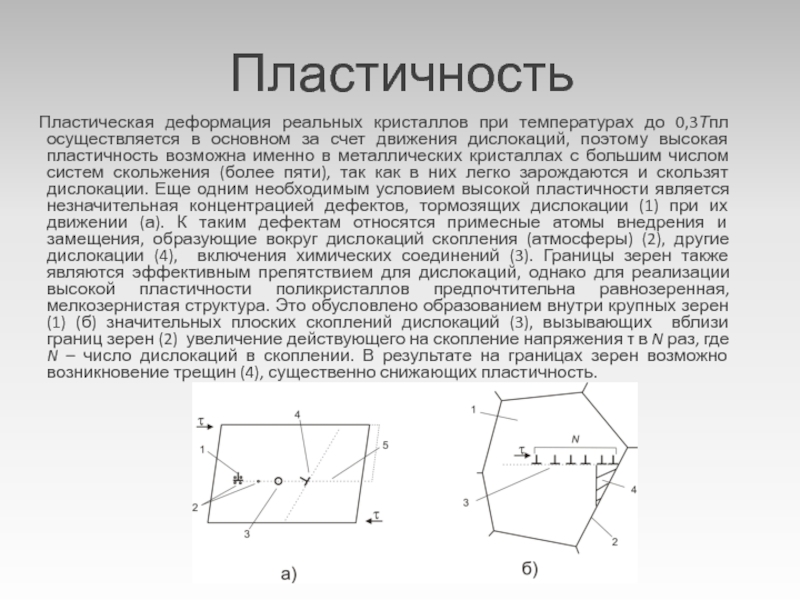

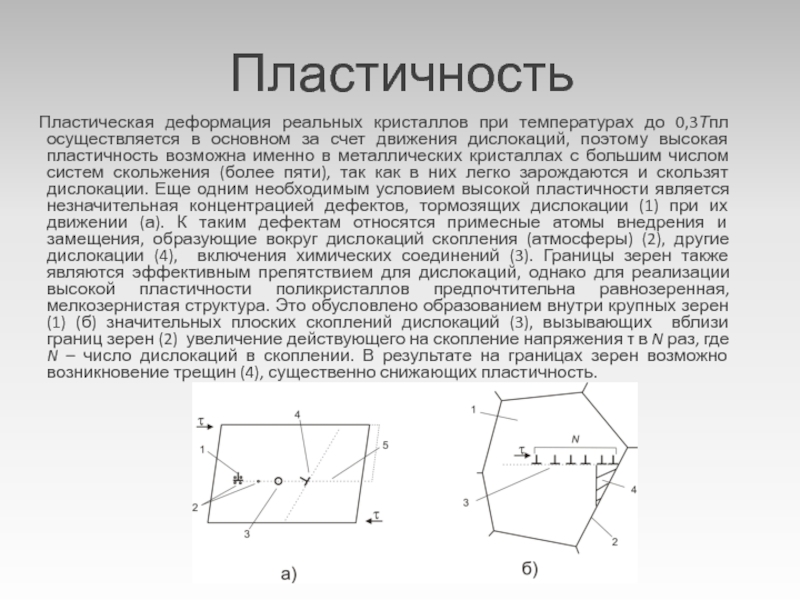

в металлических кристаллах с большим числом систем скольжения (более пяти), так как в них легко зарождаются и скользят дислокации. Еще одним необходимым условием высокой пластичности является незначительная концентрацией дефектов, тормозящих дислокации (1) при их движении (а). К таким дефектам относятся примесные атомы внедрения и замещения, образующие вокруг дислокаций скопления (атмосферы) (2), другие дислокации (4), включения химических соединений (3). Границы зерен также являются эффективным препятствием для дислокаций, однако для реализации высокой пластичности поликристаллов предпочтительна равнозеренная, мелкозернистая структура. Это обусловлено образованием внутри крупных зерен (1) (б) значительных плоских скоплений дислокаций (3), вызывающих вблизи границ зерен (2) увеличение действующего на скопление напряжения в N раз, где N – число дислокаций в скоплении. В результате на границах зерен возможно возникновение трещин (4), существенно снижающих пластичность.

Слайд 55Хрупкость и вязкость

В процессе пластического деформирования и разрушения над материалом

совершается работа внешних сил, в результате которой материал поглощает энергию

деформирования, аккумулируя ее в потенциальной энергии дефектов, и рассеивая, в первую очередь, в виде тепла.

В зависимости от способности поглощать энергию пластического деформирования различают хрупкое и вязкое состояние материалов.

В хрупком состоянии материал деформируется преимущественно упруго, после чего наступает быстрое разрушение, называемое хрупким.

Хрупкость - склонность материала к разрушению с минимальной затратой энергии (чаще всего за счет развития трещин).

В вязком состоянии разрушению предшествует значительная пластическая деформация, поглощающая энергию деформирования.

Вязкость - способность материала поглощать энергию деформирования и разрушения, преобразуя ее в потенциальную энергию дефектов и тепло.

Слайд 56Эксплуатационная надежность

Конструкционный материал ответственного назначения должен обладать эксплуатационной надежностью (способностью

сопротивляться хрупкому разрушению), то есть быть достаточно вязким, так как

материалы в хрупком состоянии чувствительны к концентраторам напряжений. К ним относятся:

- внутренние и внешние трещины,

- включения химических соединений с острыми краями,

- локальные очаги коррозии,

- особенности конструкции детали, включающие резкие изменения жесткости, отверстия, канавки, надрезы, следы механической обработки и т.п.

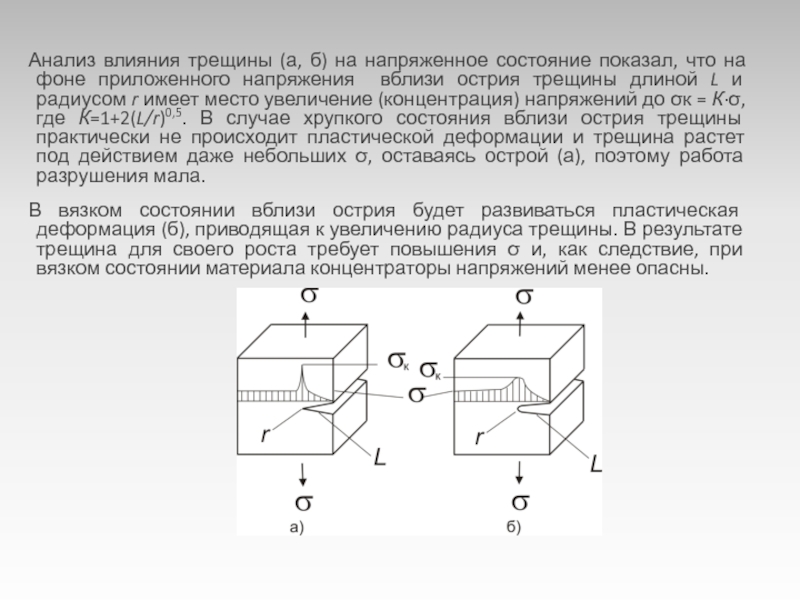

Слайд 57Анализ влияния трещины (а, б) на напряженное состояние показал, что

на фоне приложенного напряжения вблизи острия трещины длиной L и

радиусом r имеет место увеличение (концентрация) напряжений до к = К·, где К=1+2(L/r)0,5. В случае хрупкого состояния вблизи острия трещины практически не происходит пластической деформации и трещина растет под действием даже небольших , оставаясь острой (а), поэтому работа разрушения мала.

В вязком состоянии вблизи острия будет развиваться пластическая деформация (б), приводящая к увеличению радиуса трещины. В результате трещина для своего роста требует повышения и, как следствие, при вязком состоянии материала концентраторы напряжений менее опасны.

Слайд 58Прочность

Прочность - способность материала сопротивляться пластическому, то есть необратимому деформированию

и разрушению.

В реальных твердых телах, особенно металлах, прочностные свойства во

многом определяются, как и в случае пластичности, плотностью и подвижностью дислокаций.

Дислокации при своем движении, реализующем пластическую деформацию, испытывают торможение следующими дефектами:

другими дислокациями,

примесными атомами, образующими вокруг них скопления,

частицами твердых вторичных фаз,

границами зерен и двойников.

Основное упрочнение в процессе деформирования объясняется увеличением плотности дислокаций, образующихся в процессе деформации.

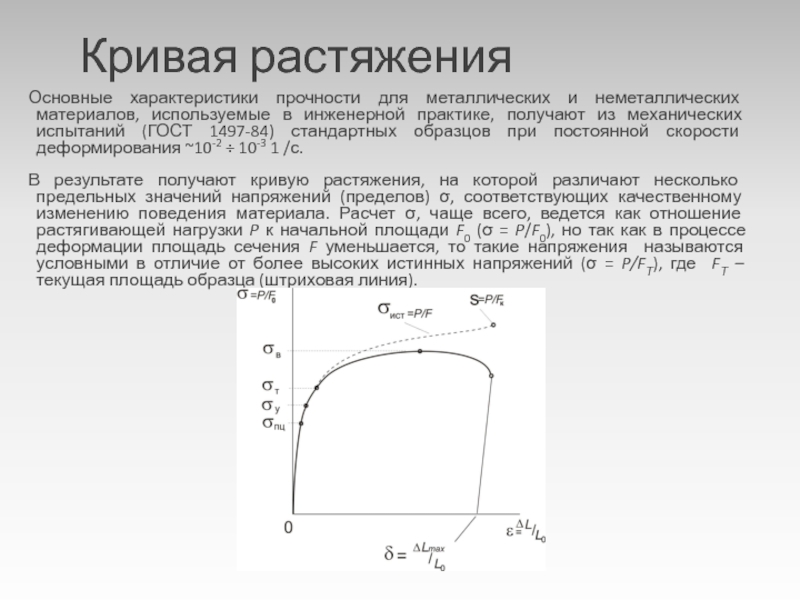

Слайд 59Кривая растяжения

Основные характеристики прочности для металлических и неметаллических материалов,

используемые в инженерной практике, получают из механических испытаний (ГОСТ 1497-84)

стандартных образцов при постоянной скорости деформирования ~10-2 ÷ 10-3 1 /с.

В результате получают кривую растяжения, на которой различают несколько предельных значений напряжений (пределов) , соответствующих качественному изменению поведения материала. Расчет , чаще всего, ведется как отношение растягивающей нагрузки P к начальной площади F0 ( = P/F0), но так как в процессе деформации площадь сечения F уменьшается, то такие напряжения называются условными в отличие от более высоких истинных напряжений ( = P/FТ), где FТ – текущая площадь образца (штриховая линия).

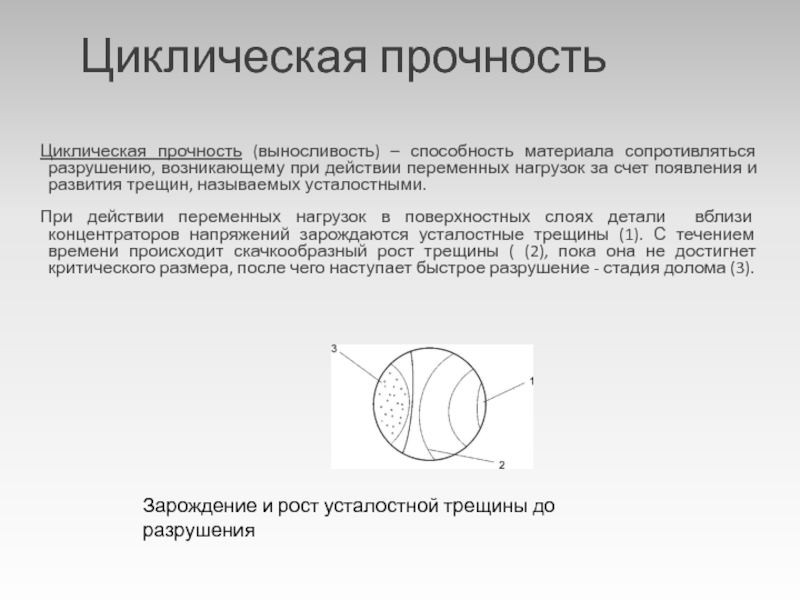

Слайд 60Циклическая прочность

Циклическая прочность (выносливость) – способность материала сопротивляться разрушению, возникающему

при действии переменных нагрузок за счет появления и развития трещин,

называемых усталостными.

При действии переменных нагрузок в поверхностных слоях детали вблизи концентраторов напряжений зарождаются усталостные трещины (1). С течением времени происходит скачкообразный рост трещины ( (2), пока она не достигнет критического размера, после чего наступает быстрое разрушение - стадия долома (3).

Зарождение и рост усталостной трещины до разрушения

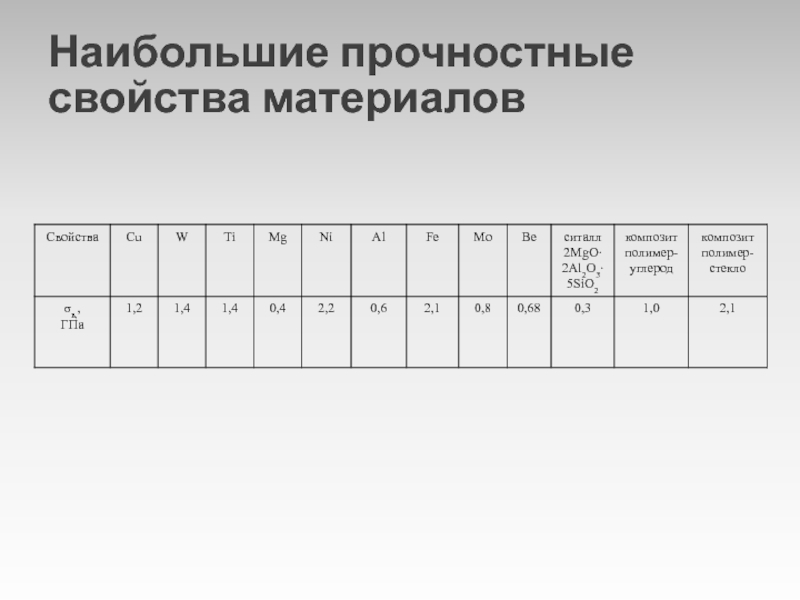

Слайд 61Наибольшие прочностные свойства материалов

Слайд 62Кривые усталости

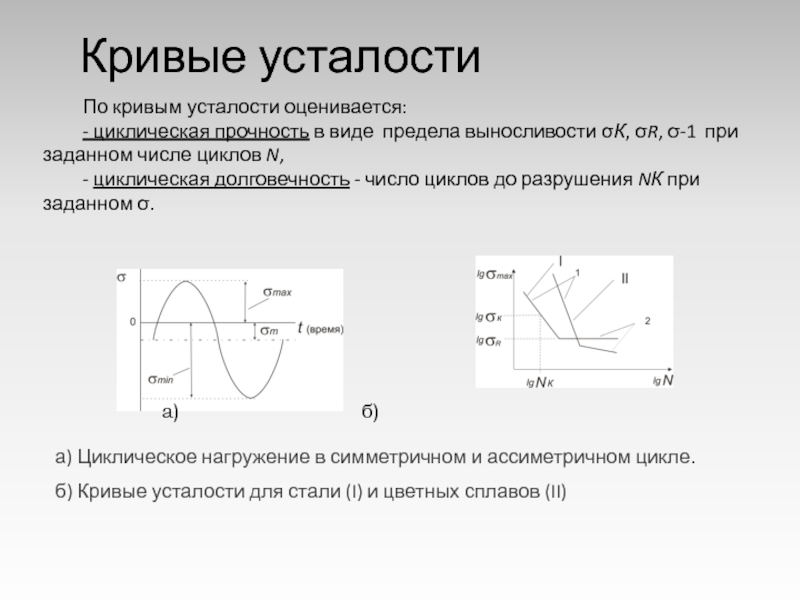

а) Циклическое нагружение в симметричном и ассиметричном цикле.

б)

Кривые усталости для стали (I) и цветных сплавов (II)

а)

б)

По кривым усталости оценивается:

- циклическая прочность в виде предела выносливости К, R, -1 при заданном числе циклов N,

- циклическая долговечность - число циклов до разрушения NК при заданном .

Слайд 63Твердость

Твердость - способность материала сопротивляться локальному воздействию (вдавливанию, царапанию) более

твердых тел (индентеров).

Твердость является важным свойством, применяемым в инженерной практике

и задаваемым в конструкторской документации. Количественные характеристики твердости определяются из испытаний на твердость.

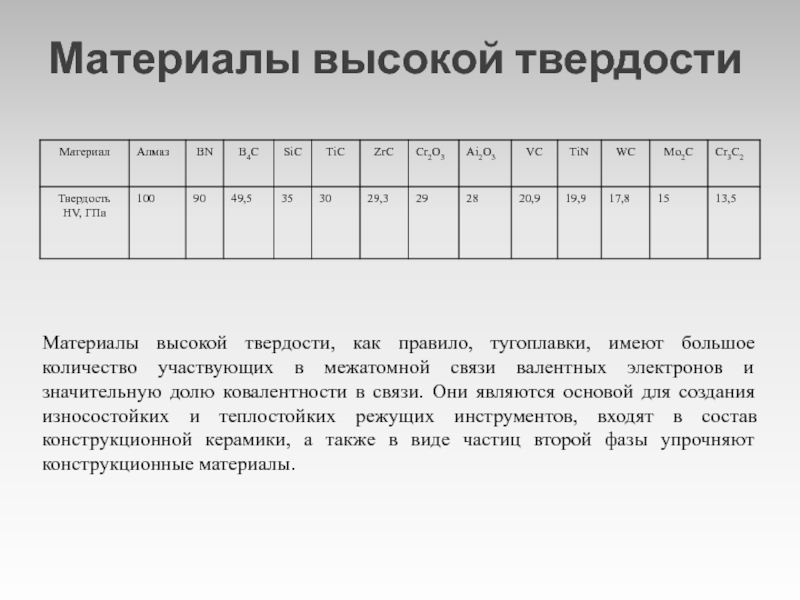

Слайд 64Материалы высокой твердости

Материалы высокой твердости, как правило, тугоплавки, имеют

большое количество участвующих в межатомной связи валентных электронов и значительную

долю ковалентности в связи. Они являются основой для создания износостойких и теплостойких режущих инструментов, входят в состав конструкционной керамики, а также в виде частиц второй фазы упрочняют конструкционные материалы.

Слайд 65Износостойкость

Под действием трения и ударных нагрузок в поверхностных слоях материалов

развиваются процессы, вызывающие их постепенное разрушение (изнашивание).

Износостойкость – способность

сопротивляться изнашиванию.

Износостойкость оценивается интенсивностью износа J = h/s - отношением величины износа h к пути скольжения s.

Слайд 66Релаксационная стойкость

Релаксационная стойкость - способность материала сохранять упругодеформированное состояние

во времени.

Необходимость учета релаксационной стойкости, в частности, возникает:

при длительной деформации

пружин,

для сохранения усилий в болтовых соединениях,

для поддержания в материале деталей полезных остаточных напряжений,

для обеспечения стабильности размеров и формы деталей.

В качестве характеристики релаксационной стойкости принимают величину падения напряжения за определенное время (от 200 до 3000 часов) в процессе испытаний при постоянной степени упругой деформации образца.

= E ∙(0 - пл),

где 0 - начальная упругая деформация, а пл - пластическая деформация, возникшая в пределах величины 0 за счет преодоления дислокациями препятствий с помощью теплового движения.

Слайд 67Направления повышения эксплуатационных свойств конструкционных материалов

Критерием пригодности материала, как

конструкционного, является наличие совокупности эксплуатационных свойств, которые обеспечат его работоспособность

в заданных условиях (часто называемой конструкционной прочностью). Условия работы материала задаются исходя из технических требований к деталям и в целом к изделию. При этом учитываются следующие факторы: величина и характер рабочих нагрузок, срок эксплуатации, масса и габариты деталей, температурный режим работы, химический состав и свойства рабочей среды (наличие коррозионной среды, твердых частиц и т.п.), действие различных полей, излучений и другие.

Повышение характеристик эксплуатационных свойств материалов возможно в трех направлениях: металлургическом, технологическом и конструкторском.

Слайд 68Основы термической обработки

Под термической обработкой понимают технологический процесс, основанный

на изменении температуры материала, цель которого состоит в оптимизации свойств

материала за счет модификации его структурно-фазового состояния и изменения химического состава.

Различают собственно термическую (ТО), термомеханическую (ТМО) и химико-термическую (ХТО) обработки.

Слайд 69Собственно термическая обработка

ТО - термическая обработка, основанная только на

изменении температуры.

Программа ТО включает нагрев, временную выдержку и охлаждение.

Виды

ТО - отжиг, закалка, отпуск, старение.

Отжиг - ТО, определяющими параметрами которой являются температура нагрева, время выдержки и малая скорость охлаждения (~100 К/час), обеспечивающие необходимую полноту протекания предусмотренных отжигом процессов.

Отличительной особенностью отжига является то, что все развивающиеся процессы носят диффузионный, неупорядоченный характер и образующиеся структуры близки к энергетически равновесным.

Подвиды отжига:

первого рода (без использования фазовых превращений) - для всех видов металлических материалов;

второго рода (с использованием фазовых превращений, связанных с перестройкой решетки, изменением растворимости твердых растворов) - только для материалов испытывающих фазовые превращения (в частности, для сплавов на основе железа, меди, алюминия, титана, никеля).

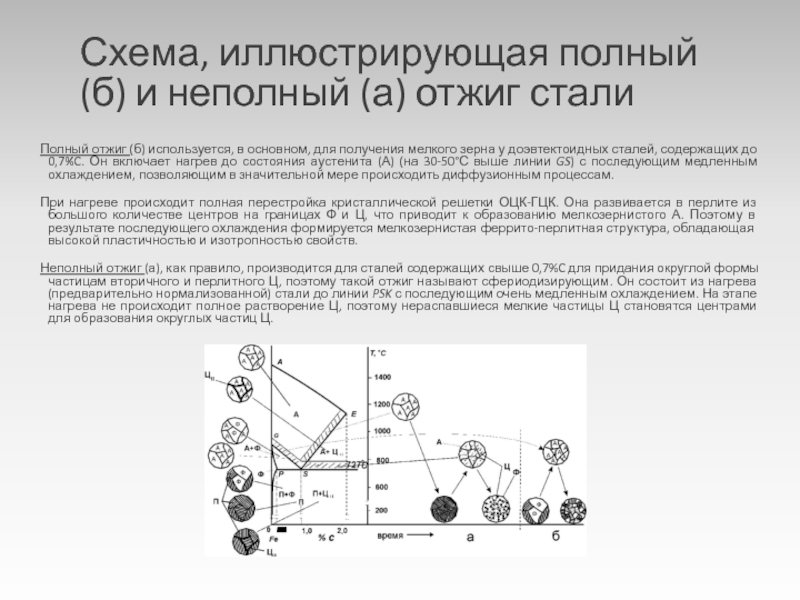

Слайд 70Схема, иллюстрирующая полный (б) и неполный (а) отжиг стали

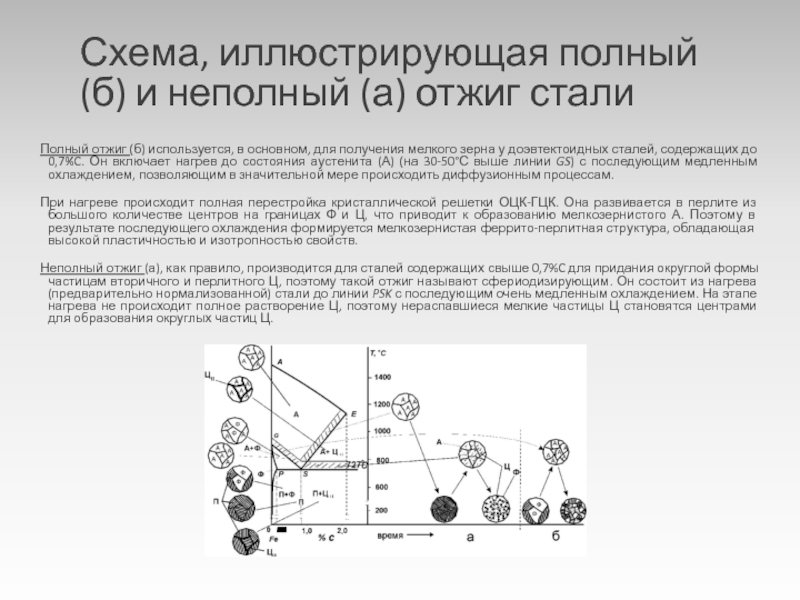

Полный

отжиг (б) используется, в основном, для получения мелкого зерна у

доэвтектоидных сталей, содержащих до 0,7%C. Он включает нагрев до состояния аустенита (А) (на 30-50С выше линии GS) с последующим медленным охлаждением, позволяющим в значительной мере происходить диффузионным процессам.

При нагреве происходит полная перестройка кристаллической решетки ОЦК-ГЦК. Она развивается в перлите из большого количестве центров на границах Ф и Ц, что приводит к образованию мелкозернистого А. Поэтому в результате последующего охлаждения формируется мелкозернистая феррито-перлитная структура, обладающая высокой пластичностью и изотропностью свойств.

Неполный отжиг (а), как правило, производится для сталей содержащих свыше 0,7%C для придания округлой формы частицам вторичного и перлитного Ц, поэтому такой отжиг называют сфериодизирующим. Он состоит из нагрева (предварительно нормализованной) стали до линии PSK с последующим очень медленным охлаждением. На этапе нагрева не происходит полное растворение Ц, поэтому нераспавшиеся мелкие частицы Ц становятся центрами для образования округлых частиц Ц.

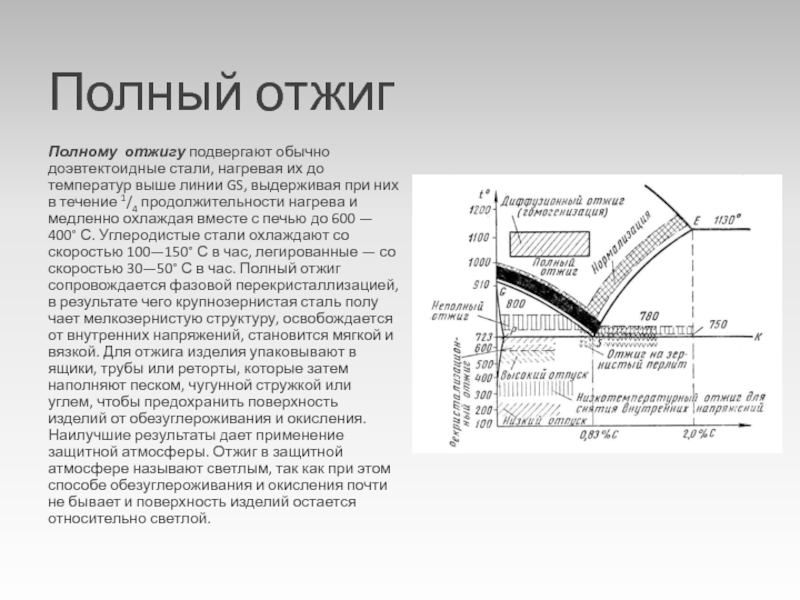

Слайд 71Полный отжиг

Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше

линии GS, выдерживая при них в течение 1/4 продолжительности нагрева и медленно

охлаждая вместе с печью до 600 — 400° С. Углеродистые стали охлаждают со скоростью 100—150° С в час, легированные — со скоростью 30—50° С в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы. Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой.

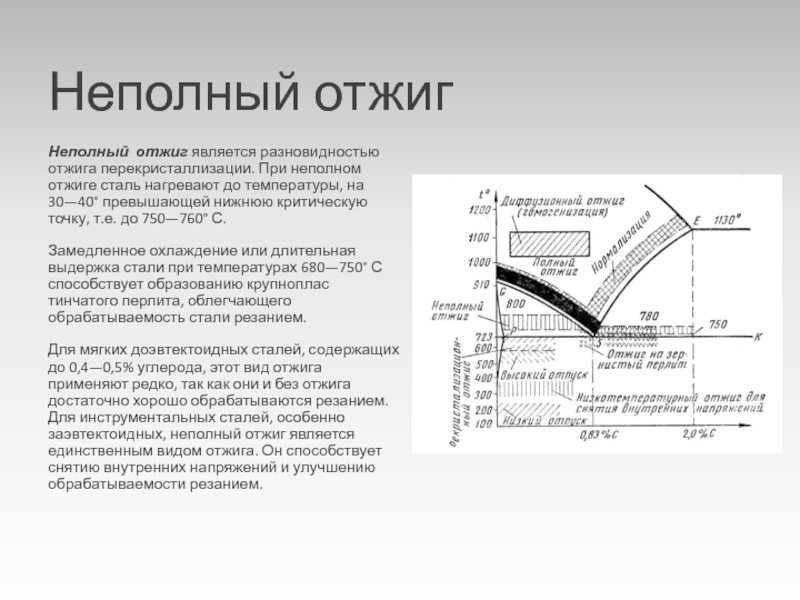

Слайд 72Неполный отжиг

Неполный отжиг является разновидностью отжига перекристаллизации. При неполном отжиге сталь нагревают

до температуры, на 30—40° превышающей нижнюю критическую точку, т.е. до

750—760° С.

Замедленное охлаждение или длительная выдержка стали при температурах 680—750° С способствует образованию крупнопластинчатого перлита, облегчающего обрабатываемость стали резанием.

Для мягких доэвтектоидных сталей, содержащих до 0,4—0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием. Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

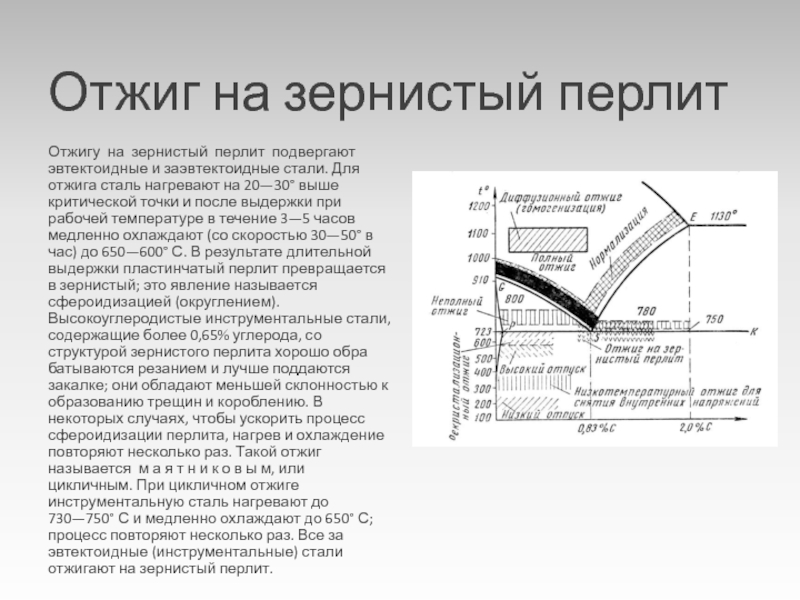

Слайд 73Отжиг на зернистый перлит

Отжигу на зернистый перлит подвергают эвтектоидные и

заэвтектоидные стали. Для отжига сталь нагревают на 20—30° выше критической

точки и после выдержки при рабочей температуре в течение 3—5 часов медленно охлаждают (со скоростью 30—50° в час) до 650—600° С. В результате длительной выдержки пластинчатый перлит превращается в зернистый; это явление называется сфероидизацией (округлением). Высокоуглеродистые инструментальные стали, содержащие более 0,65% углерода, со структурой зернистого перлита хорошо обрабатываются резанием и лучше поддаются закалке; они обладают меньшей склонностью к образованию трещин и короблению. В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я т н и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730—750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

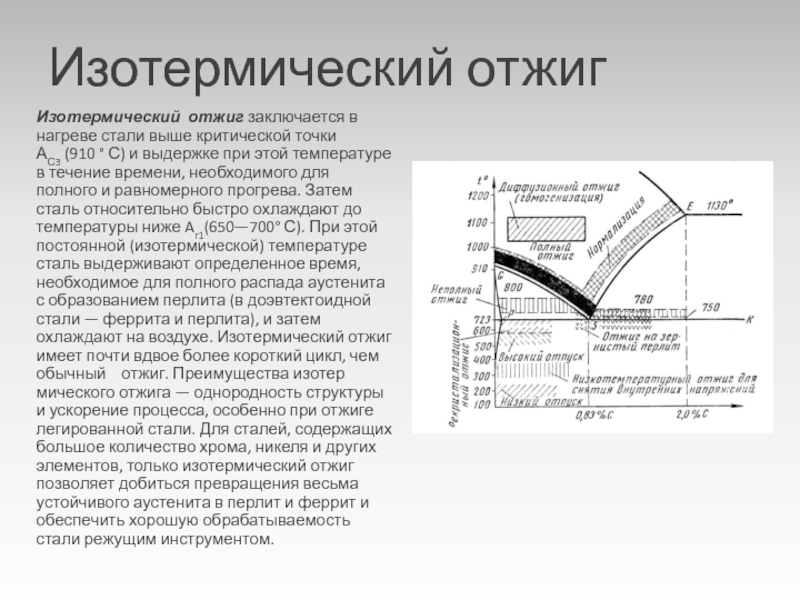

Слайд 74Изотермический отжиг

Изотермический отжиг заключается в нагреве стали выше критической точки АС3 (910 °

С) и выдержке при этой температуре в течение времени, необходимого

для полного и равномерного прогрева. Затем сталь относительно быстро охлаждают до температуры ниже Ar1(650—700° С). При этой постоянной (изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита (в доэвтектоидной стали — феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл, чем обычный отжиг. Преимущества изотермического отжига — однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом.

Слайд 75Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии)

химический состав стали, имеющий внутрикристаллическую ликвацию. Сталь нагревают до 1050—1150°

С, выдерживают при этой температуре 10—15 часов и затем медленно охлаждают до 600 — 550° С. Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими механическими свойствами; особенно повышается ударная вязкость.

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680—700° С и последующим охлаждением. Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Диффузионный и рекристаллизационный отжиги

Ликвация - неоднородность химического состава сплавов, возникающая при их кристаллизации.

Ликвация возникает в результате того, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале температур. При этом состав кристаллов, образующихся в начале затвердевания, может существенно отличаться от состава последних порций кристаллизующегося маточного раствора.

Чем шире температурный интервал кристаллизации сплава, тем большее развитие получает ликвация, причём наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод). Ликвация оказывает, как правило, вредное влияние на качество металла, т. к. приводит к неравномерности его свойств.

Различают дендритную ликвацию, которая проявляется в микрообъёмах сплава, близких к размеру зёрен, и зональную ликвацию, наблюдаемую во всём объёме слитка. Дендритная ликвация выражается в том, что оси дендритных кристаллов отличаются по химическому составу от межосных пространств. Этот вид ликвации может быть в значительной степени устранён при длительном отжиге металла (так называемая гомогенизация) в результате диффузии примесей. Зональная ликвация выражается в наличии в слитке нескольких зон с различным химическим составом, которые в зависимости от характера отклонений от среднего состава сплава называются зонами положительной или отрицательной ликвации. Различают осевую и внеосевую ликвацию. Для уменьшения зональной ликвации ограничивают размеры слитков, а также применяют специальные металлургические процессы: непрерывную разливку, переплав в водоохлаждаемом кристаллизаторе (электрошлаковый или вакуумный) и т. п.

Слайд 76Нормализацией называется нагрев стали выше линии GSE на 30—50° с

выдержкой при этой температуре и последующим охлаждением на воздухе. Нормализацию

применяют для устранения внутренних напряжений и наклепа, повышения механических свойств стали.

Слово «нормализация» указывает на то, что сталь после этой операции получает нормальную, однородную, мелкозернистую структуру; перлит приобретает тонкое строение. Нормализации подвергают отливки и поковки. В настоящее время нормализация распространена в машиностроении больше, чем отжиг, так как она более производительна и дает лучшие результаты.

Нормализация

Слайд 77Закалка

Закалка - ТО, в которой определяющими параметрами являются температура нагрева,

обеспечивающая необходимые фазовые превращения, а также скорость охлаждения выше некоторой

критической скорости, предотвращающей равновесное прохождение обратных фазовых превращений. Таким образом, закалке подвергаются только сплавы, имеющие фазовые превращения.

Подвиды закалки:

с использованием полиморфного превращения - для сплавов с полиморфным превращением (на основе железа, титана, меди);

без использования полиморфного превращения - для сплавов с переменной растворимостью твердых растворов.

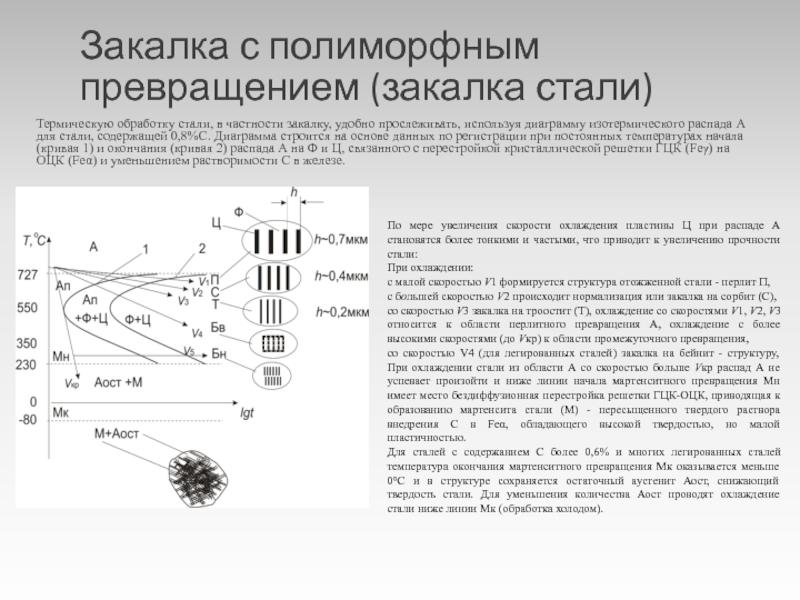

Слайд 78Закалка с полиморфным превращением (закалка стали)

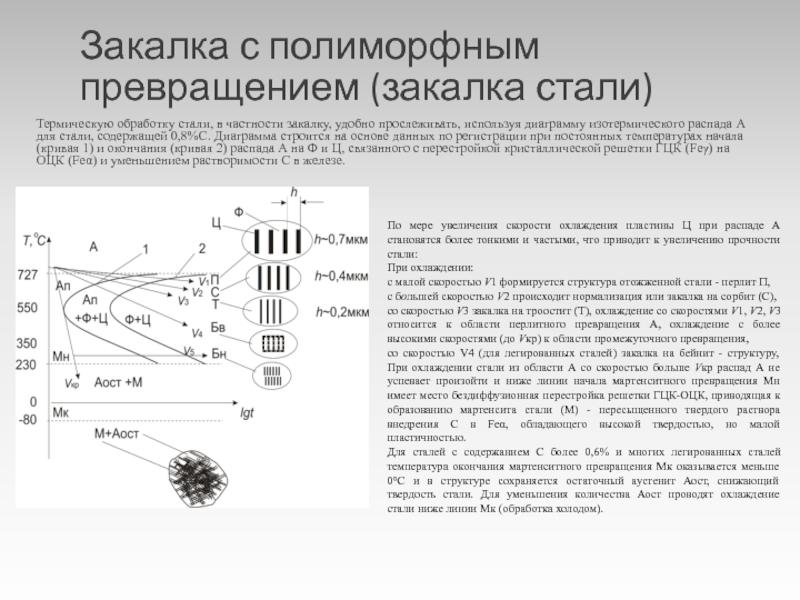

Термическую обработку стали, в

частности закалку, удобно прослеживать, используя диаграмму изотермического распада А для

стали, содержащей 0,8%C. Диаграмма строится на основе данных по регистрации при постоянных температурах начала (кривая 1) и окончания (кривая 2) распада А на Ф и Ц, связанного с перестройкой кристаллической решетки ГЦК (Fe) на ОЦК (Fe) и уменьшением растворимости C в железе.

По мере увеличения скорости охлаждения пластины Ц при распаде А становятся более тонкими и частыми, что приводит к увеличению прочности стали:

При охлаждении:

с малой скоростью V1 формируется структура отожженной стали - перлит П,

с большей скоростью V2 происходит нормализация или закалка на сорбит (С),

со скоростью V3 закалка на троостит (Т), охлаждение со скоростями V1, V2, V3 относится к области перлитного превращения А, охлаждение с более высокими скоростями (до Vкр) к области промежуточного превращения,

со скоростью V4 (для легированных сталей) закалка на бейнит - структуру, При охлаждении стали из области А со скоростью больше Vкр распад А не успевает произойти и ниже линии начала мартенситного превращения Мн имеет место бездиффузионная перестройка решетки ГЦК-ОЦК, приводящая к образованию мартенсита стали (М) - пересыщенного твердого раствора внедрения C в Fe, обладающего высокой твердостью, но малой пластичностью.

Для сталей с содержанием C более 0,6% и многих легированных сталей температура окончания мартенситного превращения Мк оказывается меньше 0С и в структуре сохраняется остаточный аустенит Аост, снижающий твердость стали. Для уменьшения количества Аост проводят охлаждение стали ниже линии Мк (обработка холодом).

Слайд 79Способы закалки

Закалка в одном охладителе - наиболее распространенный и простой способ,

состоящий в том, что нагретое изделие погружается в закалочную среду

до полного охлаждения.

Закалка в двух охладителях (прерывистая закалка). При этом способе изделие охлаждают сначала в более сильном охладителе, обычно в воде, а затем в менее сильном - в масле или на воздухе. Этот способ позволяет резко охлаждать закаливаемое изделие в интервале температур 600-400° С и медленно во втором интервале.

Сложность способа состоит в том, что трудно определить требуемое время выдержки детали в первом охладителе.

Охлаждение струей воды при закалке. Такой способ закалки обеспечивает более высокую твердость и наибольшую глубину закалки, так как при охлаждении не образуется паровая рубашка.

Ступенчатая закалка состоит в том, что нагретое изделие охлаждают сначала б расплавленной соли, а затем на воздухе.

Детали, предназначенные для работы в условиях переменных нагрузок и при значительном трении, должны иметь твердую, износостойкую поверхность и мягкую, вязкую сердцевину. Такое распределение свойств можно получить при закалке поверхностных слоев деталей на глубину 0,1-2,0 мм. Сущность поверхностной закалки заключается в нагреве поверхностных слоев деталей и последующем быстром охлаждении. В результате поверхностные слои будут полностью закалены, последующие слои - не полностью, а сердцевина совсем не закалится.

Слайд 80Закалочные среды

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда,

а также охлаждение деталей в растворах солей) следующий. В момент

погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Цвета каления

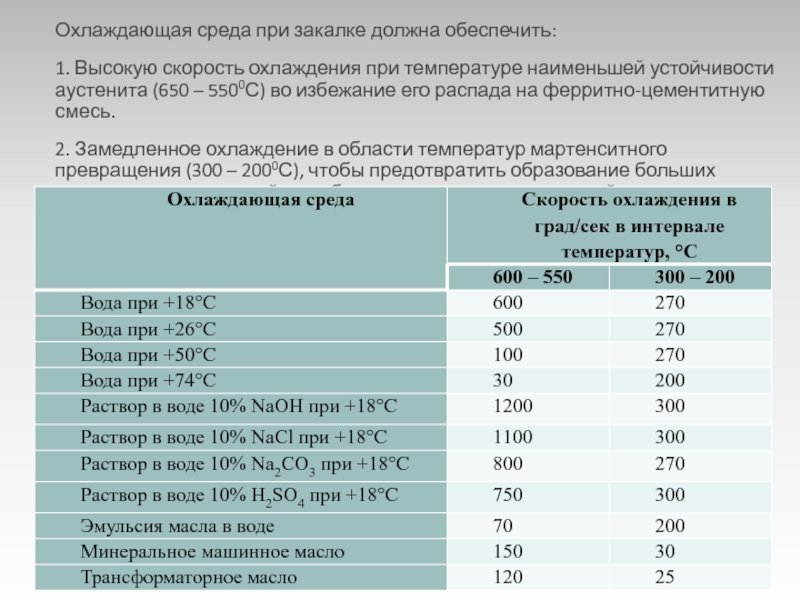

Слайд 81Охлаждающая среда при закалке должна обеспечить:

1. Высокую скорость охлаждения при

температуре наименьшей устойчивости аустенита (650 – 5500С) во избежание его

распада на ферритно-цементитную смесь.

2. Замедленное охлаждение в области температур мартенситного превращения (300 – 2000С), чтобы предотвратить образование больших внутренних напряжений, коробления закаливаемых изделий и трещин.

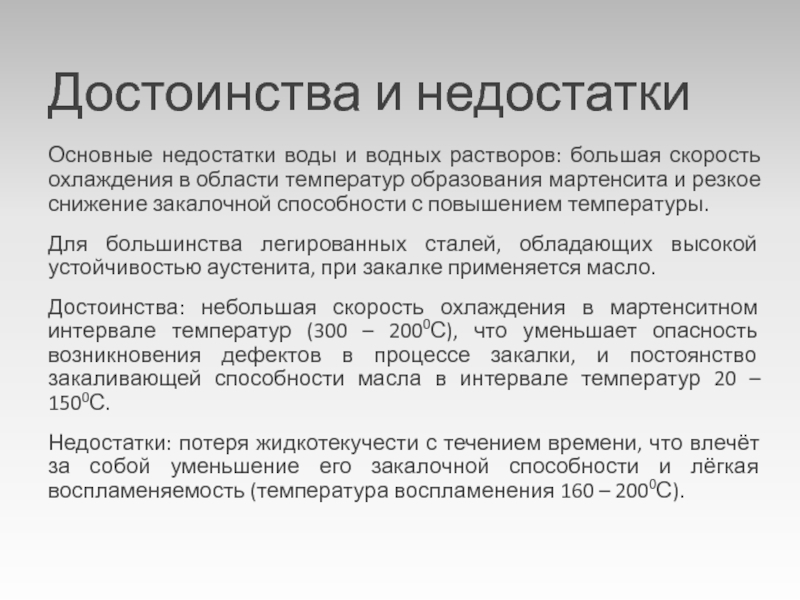

Слайд 82Достоинства и недостатки

Основные недостатки воды и водных растворов: большая скорость

охлаждения в области температур образования мартенсита и резкое снижение закалочной

способности с повышением температуры.

Для большинства легированных сталей, обладающих высокой устойчивостью аустенита, при закалке применяется масло.

Достоинства: небольшая скорость охлаждения в мартенситном интервале температур (300 – 2000С), что уменьшает опасность возникновения дефектов в процессе закалки, и постоянство закаливающей способности масла в интервале температур 20 – 1500С.

Недостатки: потеря жидкотекучести с течением времени, что влечёт за собой уменьшение его закалочной способности и лёгкая воспламеняемость (температура воспламенения 160 – 2000С).

Слайд 83Прокаливаемость стали

Прокаливаемость стали 45 и 40ХА. Закалка в воде.

Прокаливаемость стали

– глубина закаленной зоны. Глубина закалки – расстояние от поверхности

до зоны с полумартенситной структурой (50% мартенсита + 50% троостита). Глубина закалки у простой углеродистой стали, как правило, непревышает 10 – 12 мм.

Слайд 84Поверхностная закалка

Нагрев газовым пламенем.

Нагрев в электролите.

Электронагрев контактным способом.

Индукционный нагрев током.

Достоинства:

Нагрев

распространяется на небольшую глубину, следовательно, уменьшается коробление, в ряде случаев

отсутствует окалина (смесь оксидов, образующихся прямым действием кислорода при накаливании на воздухе металлов.)

Поверхностный слой и сердцевина одинаковы по химическому составу и различаются только по структуре, что позволяет получить лучшее распределение внутренних напряжений.

Железная окалина представляет собой смесь оксидов Fe3O4, FeO и Fe2O3, и состоит из двух слоев, легко отделяемых друг от друга. Внутренний слой пористый, черно-серого цвета, наружный плотный и с красноватым оттенком, оба слоя хрупки и обладают ферромагнитными свойствами. Состав железной окалины непостоянен и зависит от условий получения: при продолжительном накаливании на воздухе она постепенно переходит в Fe2O3, а последняя в белокалильном жару теряет часть кислорода, переходя в FeO. Обычно железная окалина состоит из 64—73 % FeO и 36—27 % Fe2O3, наружный слой содержит больше Fe2O3 — от 32 до 37 %, а самый внешний слой даже до 53 %. На поверхности легированных сталей образуются сложные оксиды (NiO·Fe2O3, FeO·Cr2О3 и др.). При толщине до 40 нм слой окалины прозрачный, при толщине от 40 до 500 нм — окрашен в тот или иной цвет побежалости, при толщине свыше 500 нм окалина имеет постоянную окраску, зависящую от химического состава.

Слайд 85Отпуск

Отпуск - ТО, применяемая после закалки с полиморфным превращением, в

частности, для закаленной стали. Определяющими параметрами отпуска стали являются температура

нагрева (ниже линии эвтектоидного превращения (PSK) и время выдержки, которые обеспечивают формирование структур с необходимым сочетанием свойств. Отпуск производится для сталей, содержащих концентрацию углерода > 0,3%. Часто термин отпуск применяют для обозначения релаксационного отжига.

Сталь после закалки на М находиться в неравновесном состоянии пересыщенного твердого раствора. М закалки имеет высокую твердость, но малую пластичность. Поэтому для получения требуемого сочетания свойств закаленную на М сталь подвергают отпуску.

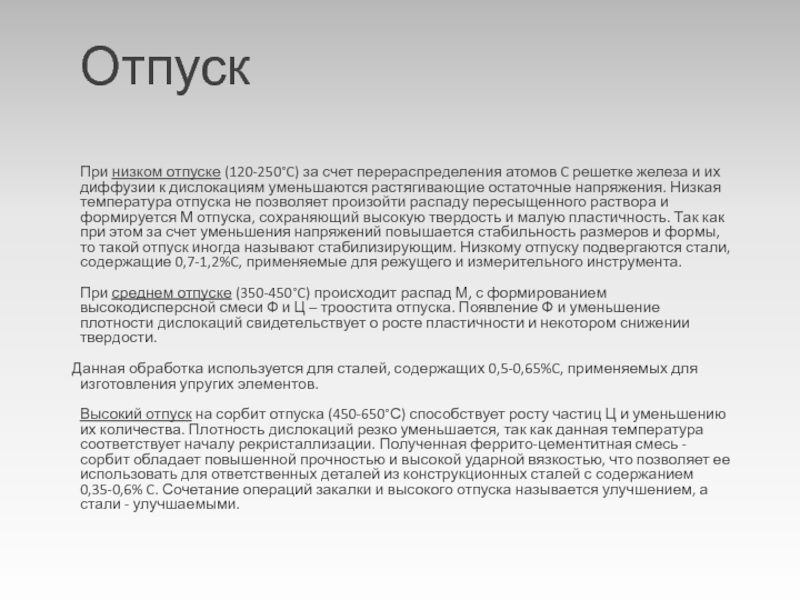

Различают три вида отпуска: низкий, средний и высокий отпуск

Слайд 86Отпуск

При низком отпуске (120-250C) за счет перераспределения атомов C решетке

железа и их диффузии к дислокациям уменьшаются растягивающие остаточные напряжения.

Низкая температура отпуска не позволяет произойти распаду пересыщенного раствора и формируется М отпуска, сохраняющий высокую твердость и малую пластичность. Так как при этом за счет уменьшения напряжений повышается стабильность размеров и формы, то такой отпуск иногда называют стабилизирующим. Низкому отпуску подвергаются стали, содержащие 0,7-1,2%C, применяемые для режущего и измерительного инструмента.

При среднем отпуске (350-450C) происходит распад М, с формированием высокодисперсной смеси Ф и Ц – троостита отпуска. Появление Ф и уменьшение плотности дислокаций свидетельствует о росте пластичности и некотором снижении твердости.

Данная обработка используется для сталей, содержащих 0,5-0,65%C, применяемых для изготовления упругих элементов.

Высокий отпуск на сорбит отпуска (450-650С) способствует росту частиц Ц и уменьшению их количества. Плотность дислокаций резко уменьшается, так как данная температура соответствует началу рекристаллизации. Полученная феррито-цементитная смесь - сорбит обладает повышенной прочностью и высокой ударной вязкостью, что позволяет ее использовать для ответственных деталей из конструкционных сталей с содержанием 0,35-0,6% C. Сочетание операций закалки и высокого отпуска называется улучшением, а стали - улучшаемыми.

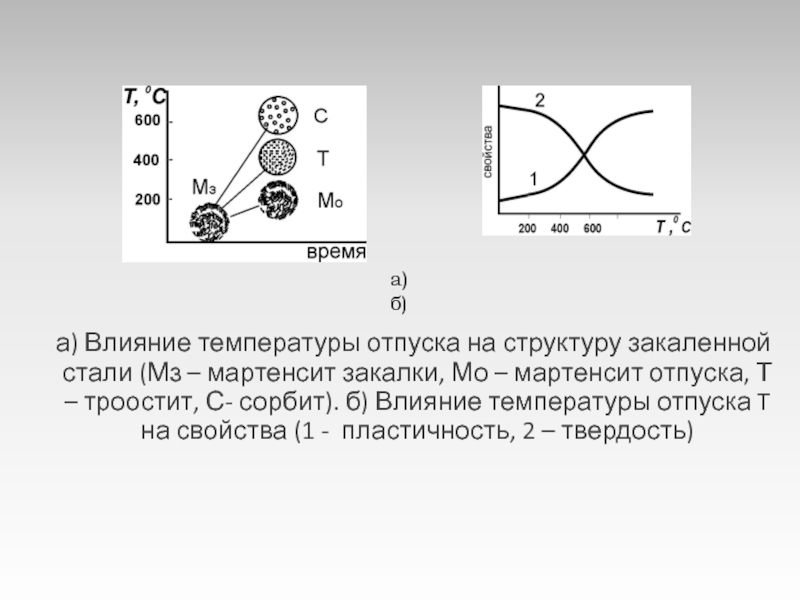

Слайд 87а) Влияние температуры отпуска на структуру закаленной стали (Мз –

мартенсит закалки, Мо – мартенсит отпуска, Т – троостит, С-

сорбит). б) Влияние температуры отпуска T на свойства (1 - пластичность, 2 – твердость)

а) б)

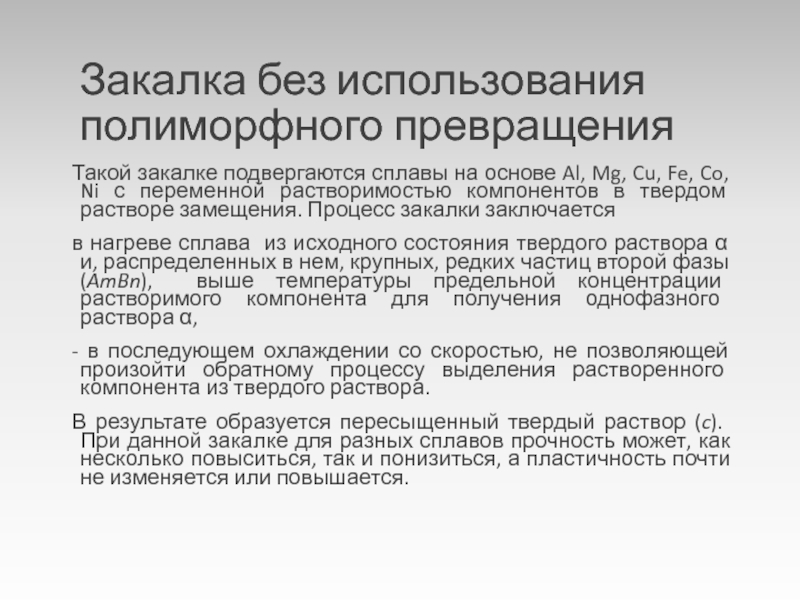

Слайд 88Закалка без использования полиморфного превращения

Такой закалке подвергаются сплавы на

основе Al, Mg, Cu, Fe, Co, Ni с переменной растворимостью

компонентов в твердом растворе замещения. Процесс закалки заключается

в нагреве сплава из исходного состояния твердого раствора и, распределенных в нем, крупных, редких частиц второй фазы (AmBn), выше температуры предельной концентрации растворимого компонента для получения однофазного раствора ,

- в последующем охлаждении со скоростью, не позволяющей произойти обратному процессу выделения растворенного компонента из твердого раствора.

В результате образуется пересыщенный твердый раствор (c). При данной закалке для разных сплавов прочность может, как несколько повыситься, так и понизиться, а пластичность почти не изменяется или повышается.

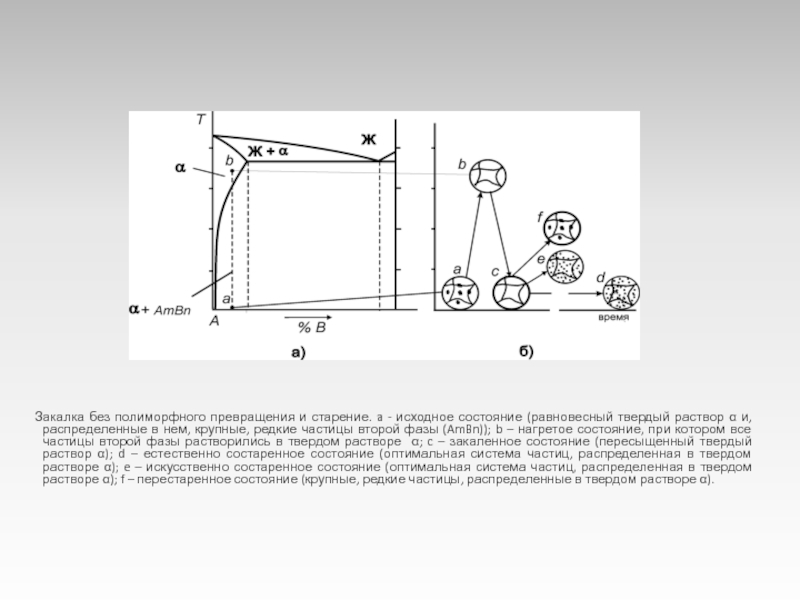

Слайд 89Закалка без полиморфного превращения и старение. a - исходное состояние

(равновесный твердый раствор и, распределенные в нем, крупные, редкие

частицы второй фазы (AmBn)); b – нагретое состояние, при котором все частицы второй фазы растворились в твердом растворе ; c – закаленное состояние (пересыщенный твердый раствор ); d – естественно состаренное состояние (оптимальная система частиц, распределенная в твердом растворе ); e – искусственно состаренное состояние (оптимальная система частиц, распределенная в твердом растворе ); f – перестаренное состояние (крупные, редкие частицы, распределенные в твердом растворе ).

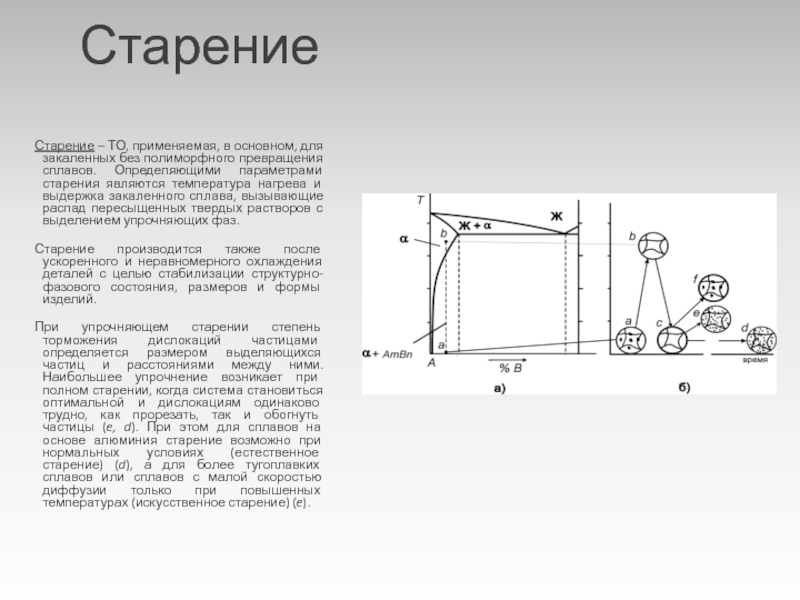

Слайд 90Старение

Старение – ТО, применяемая, в основном, для закаленных без полиморфного

превращения сплавов. Определяющими параметрами старения являются температура нагрева и выдержка

закаленного сплава, вызывающие распад пересыщенных твердых растворов с выделением упрочняющих фаз.

Старение производится также после ускоренного и неравномерного охлаждения деталей с целью стабилизации структурно-фазового состояния, размеров и формы изделий.

При упрочняющем старении степень торможения дислокаций частицами определяется размером выделяющихся частиц и расстояниями между ними. Наибольшее упрочнение возникает при полном старении, когда система становиться оптимальной и дислокациям одинаково трудно, как прорезать, так и обогнуть частицы (e, d). При этом для сплавов на основе алюминия старение возможно при нормальных условиях (естественное старение) (d), а для более тугоплавких сплавов или сплавов с малой скоростью диффузии только при повышенных температурах (искусственное старение) (e).

Слайд 91Термомеханическая обработка (ТМО)

ТМО – термообработка, сочетающая собственно термическую обработку,

как правило, закалку и пластическую деформацию (обработку давлением).

Целью ТМО

является улучшение комплекса механических свойств (получение высокой прочности и вязкости) за счет образования в процессе пластической деформации ячеистой дислокационной структуры, которая при дальнейших фазовых превращениях способствует формированию более однородной и измельченной (дисперсной) структуры с равномерным распределением близких по размерам упрочняющих фаз.

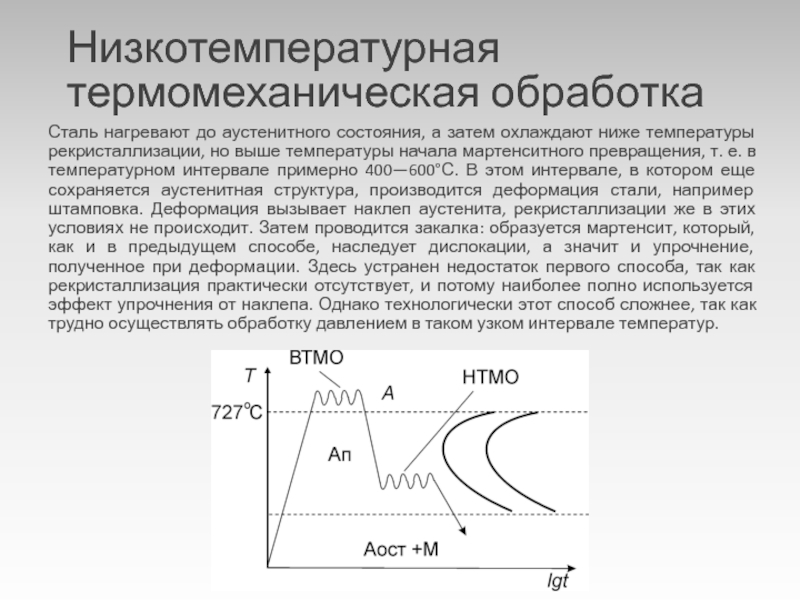

Слайд 92Сталь нагревают до аустенитного состояния, а затем охлаждают ниже температуры

рекристаллизации, но выше температуры начала мартенситного превращения, т. е. в

температурном интервале примерно 400—600°С. В этом интервале, в котором еще сохраняется аустенитная структура, производится деформация стали, например штамповка. Деформация вызывает наклеп аустенита, рекристаллизации же в этих условиях не происходит. Затем проводится закалка: образуется мартенсит, который, как и в предыдущем способе, наследует дислокации, а значит и упрочнение, полученное при деформации. Здесь устранен недостаток первого способа, так как рекристаллизация практически отсутствует, и потому наиболее полно используется эффект упрочнения от наклепа. Однако технологически этот способ сложнее, так как трудно осуществлять обработку давлением в таком узком интервале температур.

Низкотемпературная термомеханическая обработка

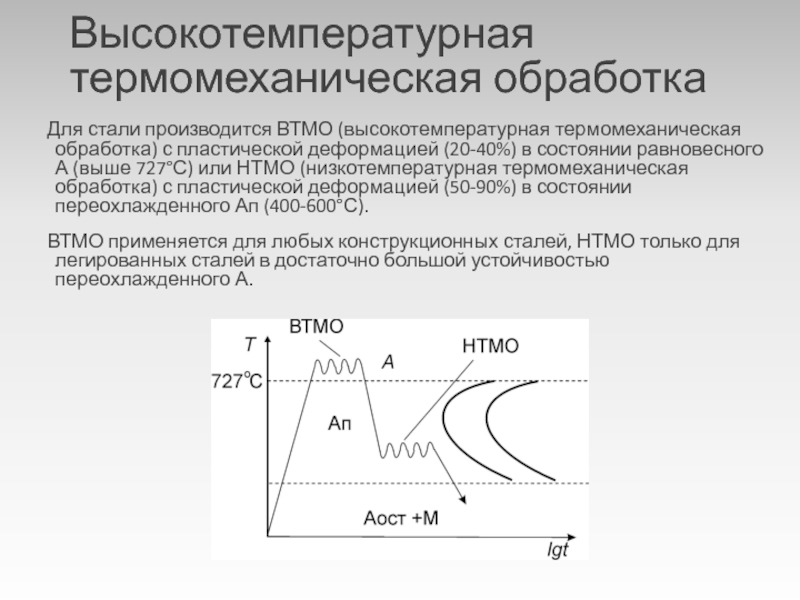

Слайд 93Для стали производится ВТМО (высокотемпературная термомеханическая обработка) с пластической деформацией

(20-40%) в состоянии равновесного А (выше 727С) или НТМО (низкотемпературная

термомеханическая обработка) с пластической деформацией (50-90%) в состоянии переохлажденного Ап (400-600С).

ВТМО применяется для любых конструкционных сталей, НТМО только для легированных сталей в достаточно большой устойчивостью переохлажденного А.

Высокотемпературная термомеханическая обработка

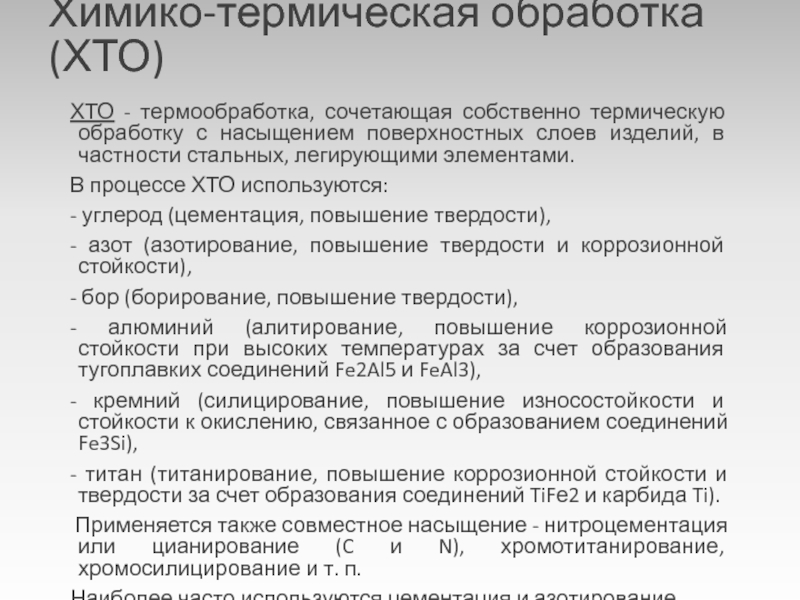

Слайд 94Химико-термическая обработка (ХТО)

ХТО - термообработка, сочетающая собственно термическую обработку

с насыщением поверхностных слоев изделий, в частности стальных, легирующими элементами.

В

процессе ХТО используются:

- углерод (цементация, повышение твердости),

- азот (азотирование, повышение твердости и коррозионной стойкости),

- бор (борирование, повышение твердости),

- алюминий (алитирование, повышение коррозионной стойкости при высоких температурах за счет образования тугоплавких соединений Fe2Al5 и FeAl3),

- кремний (силицирование, повышение износостойкости и стойкости к окислению, связанное с образованием соединений Fe3Si),

- титан (титанирование, повышение коррозионной стойкости и твердости за счет образования соединений TiFе2 и карбида Ti).

Применяется также совместное насыщение - нитроцементация или цианирование (C и N), хромотитанирование, хромосилицирование и т. п.

Наиболее часто используются цементация и азотирование.

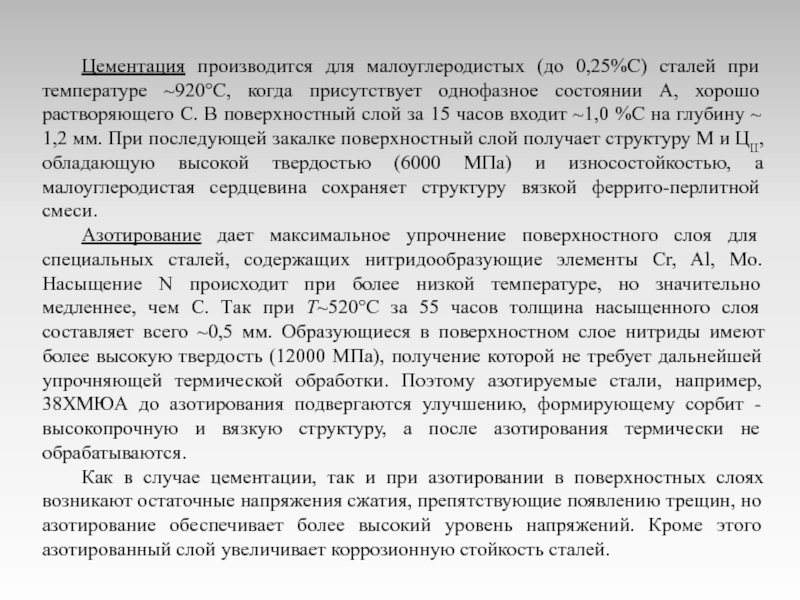

Слайд 95Цементация производится для малоуглеродистых (до 0,25%C) сталей при температуре ~920С,

когда присутствует однофазное состоянии А, хорошо растворяющего C. В поверхностный

слой за 15 часов входит ~1,0 %C на глубину ~ 1,2 мм. При последующей закалке поверхностный слой получает структуру М и ЦII, обладающую высокой твердостью (6000 МПа) и износостойкостью, а малоуглеродистая сердцевина сохраняет структуру вязкой феррито-перлитной смеси.

Азотирование дает максимальное упрочнение поверхностного слоя для специальных сталей, содержащих нитридообразующие элементы Cr, Al, Mo. Насыщение N происходит при более низкой температуре, но значительно медленнее, чем C. Так при T~520C за 55 часов толщина насыщенного слоя составляет всего ~0,5 мм. Образующиеся в поверхностном слое нитриды имеют более высокую твердость (12000 МПа), получение которой не требует дальнейшей упрочняющей термической обработки. Поэтому азотируемые стали, например, 38ХМЮА до азотирования подвергаются улучшению, формирующему сорбит - высокопрочную и вязкую структуру, а после азотирования термически не обрабатываются.

Как в случае цементации, так и при азотировании в поверхностных слоях возникают остаточные напряжения сжатия, препятствующие появлению трещин, но азотирование обеспечивает более высокий уровень напряжений. Кроме этого азотированный слой увеличивает коррозионную стойкость сталей.

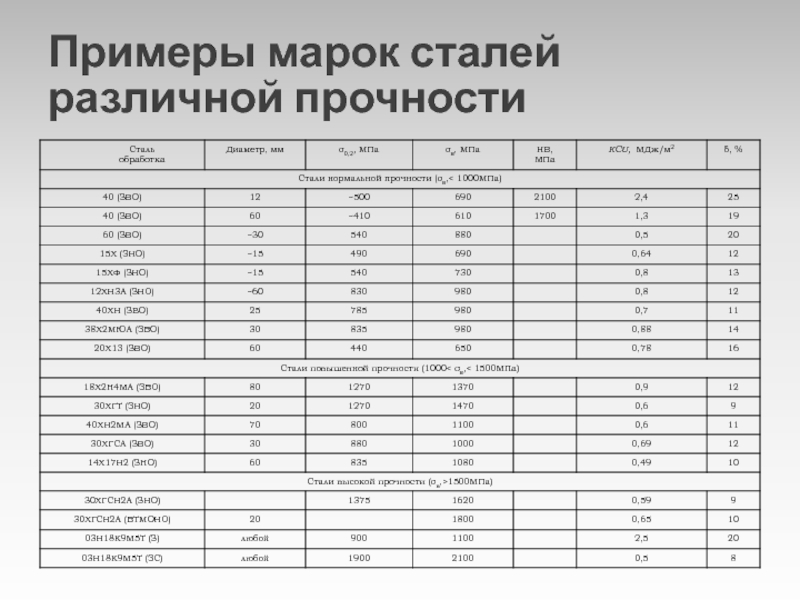

Слайд 96Примеры марок сталей различной прочности