Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Конвейер, транспортер – машина непрерывного действия для перемещения сыпучих,

Содержание

- 1. Конвейер, транспортер – машина непрерывного действия для перемещения сыпучих,

- 2. По типу грузонесущего органа конвейеры могут быть:

- 3. По конструкции конвейеры делят на ленточные, ковшовые,

- 4. Конструктивные особенности конвейеров Наиболее характерным представителем

- 5. Ленточные конвейеры. Применяют для непрерывного

- 6. Принципиальная схема ленточного конвейераа – схема конструкции;

- 7. Основным транспортирующим и тяговым органом

- 8. Конструктивные особенности конвейеров Конвейер ленточный или ленточный

- 9. Производительность ленточных конвейеров (т/ч)П=3600 F v ,

- 10. Пластинчатые конвейеры

- 11. При транспортировании материалов с острыми кромками, перемещения

- 12. Слайд 12

- 13. Скребковые конвейеры

- 14. Принципиальная схема скребкового конвейера Скребковый конвейер состоит

- 15. ПреимуществаПрименение конвейеров скребковых позволяет: а) производить транспортировку

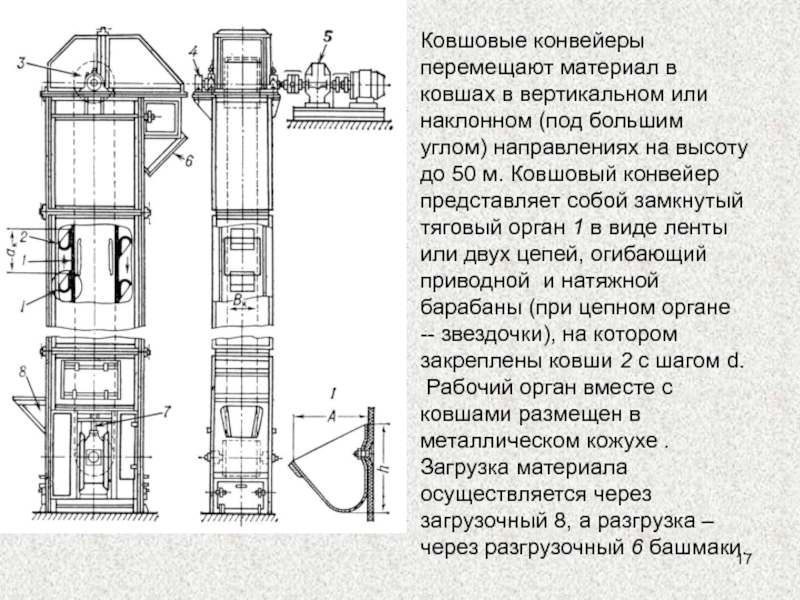

- 16. Ковшовые конвейеры (нория)

- 17. Ковшовые конвейеры перемещают материал в ковшах

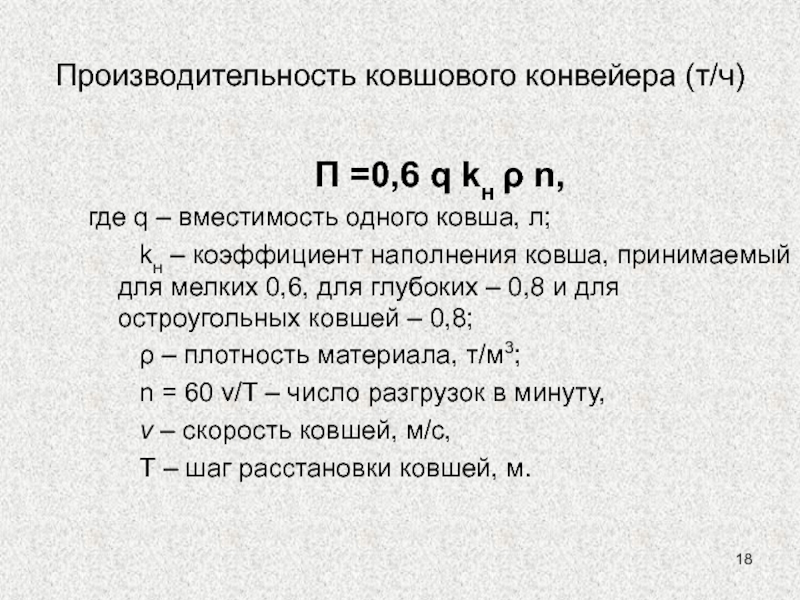

- 18. Производительность ковшового конвейера (т/ч)П =0,6 q kн

- 19. Винтовые конвейеры

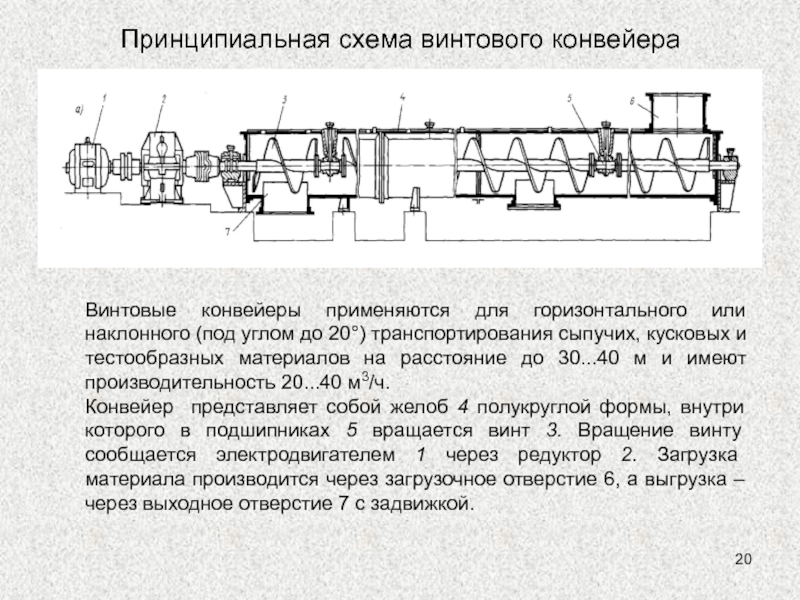

- 20. Принципиальная схема винтового конвейера Винтовые конвейеры применяются

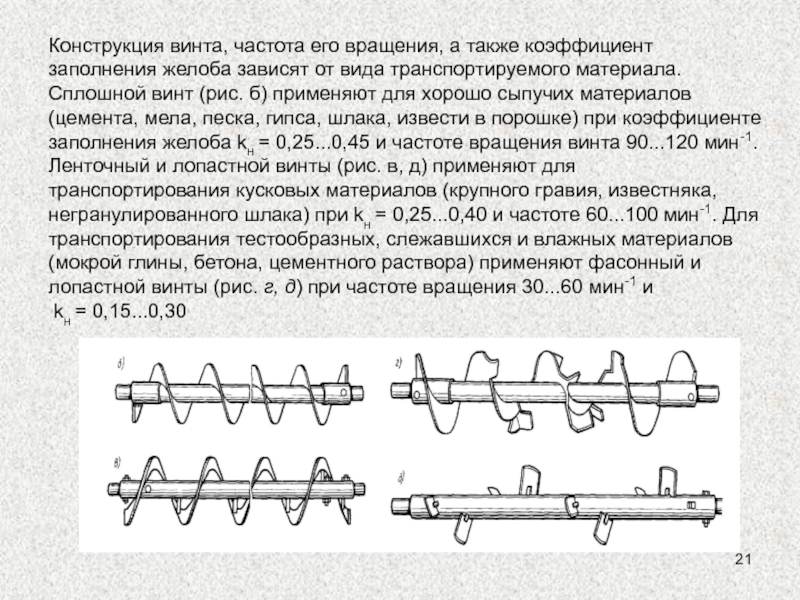

- 21. Конструкция винта, частота его вращения, а также

- 22. Производительность горизонтального винтового конвейера (м3/ч)П = 3600

- 23. Общие требования к электроприводу конвейеров По технологическим

- 24. Скребковый конвейер состоит из следующих основных узлов

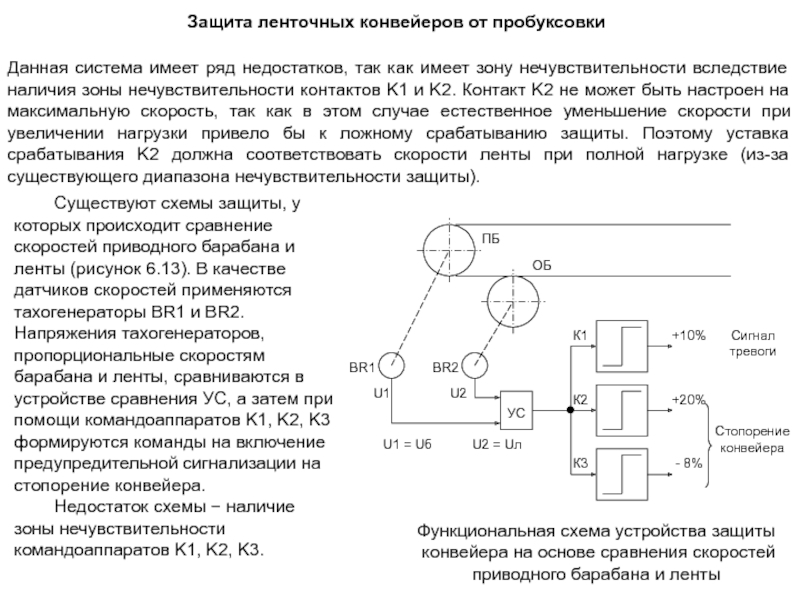

- 25. Элеватор ковшовый

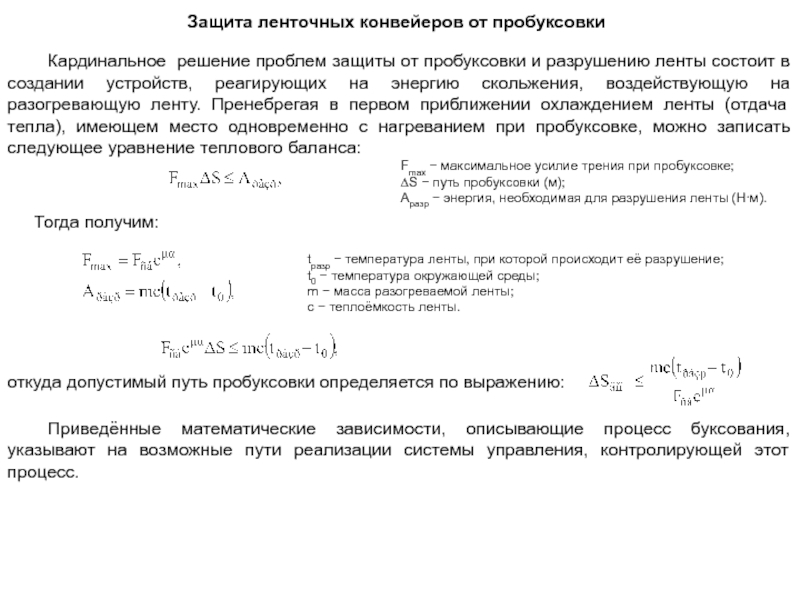

- 26. Конвейер шахтный скребковый Предназначены для транспортировки угля

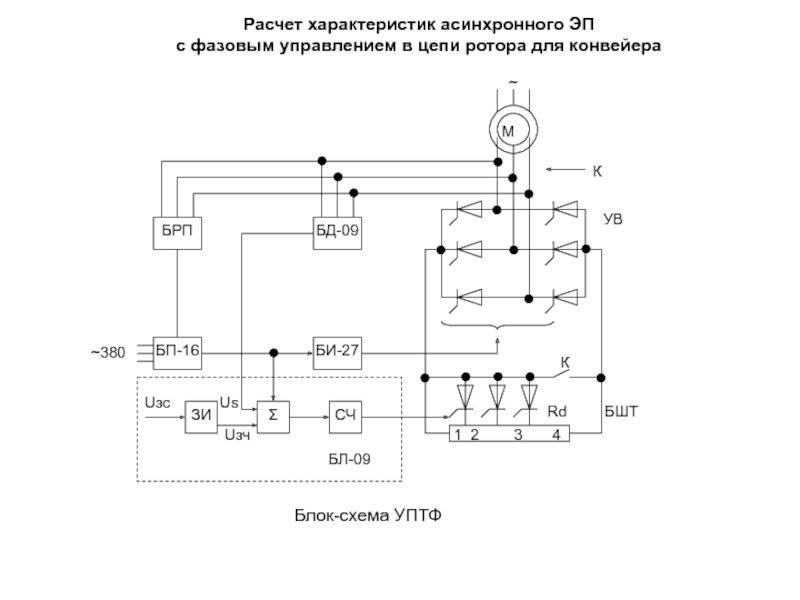

- 27. Слайд 27

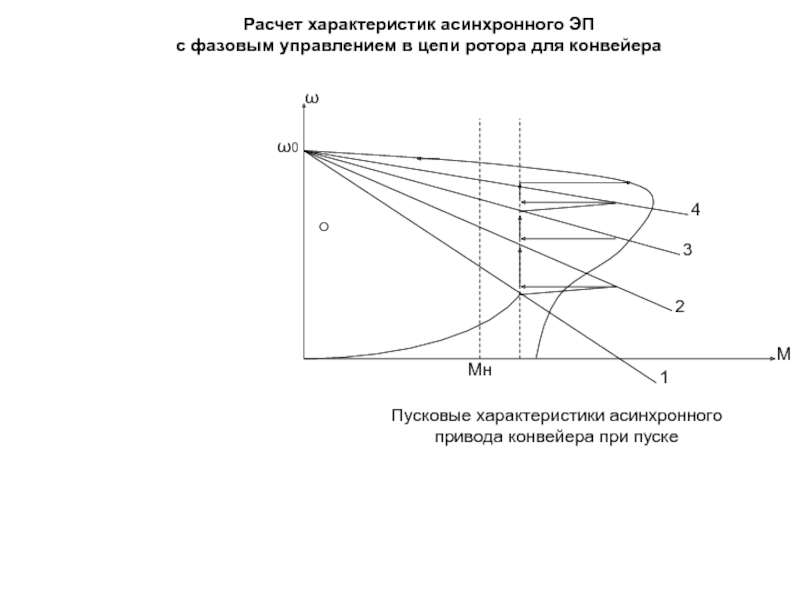

- 28. Слайд 28

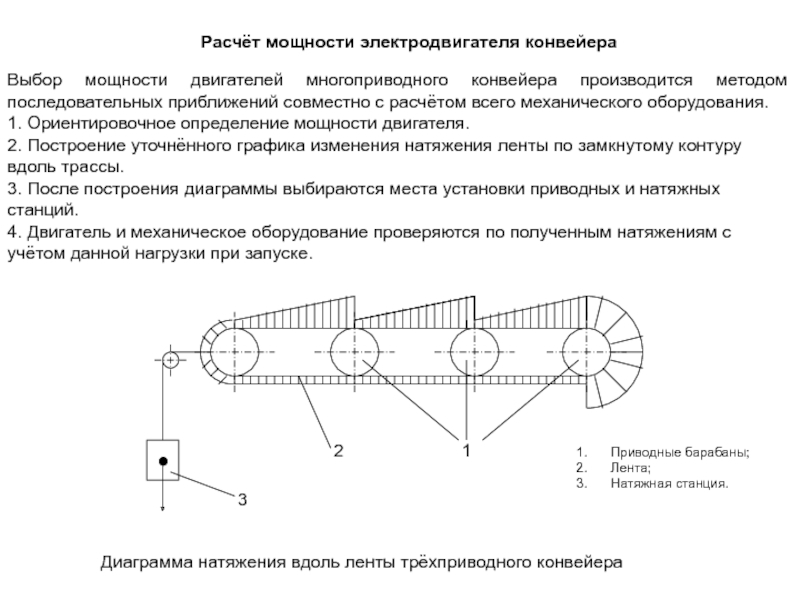

- 29. Расчёт мощности электродвигателя конвейера Выбор мощности двигателей

- 30. Расчёт мощности электродвигателя конвейера Более прост выбор

- 31. Расчёт мощности электродвигателя конвейера Принятый электродвигатель необходимо

- 32. Требования к системе ЭП мощных конвейерных установок

- 33. В то же время, запуск тяжёлых конвейеров

- 34. Требования к системе ЭП мощных конвейерных установок

- 35. При использовании двухдвигательного ЭП необходима идентичность механических

- 36. Распределение нагрузок между приводами в системе двухприводного

- 37. Распределение нагрузок между приводами в системе двухприводного

- 38. Распределение нагрузок между приводами в системе двухприводного

- 39. Распределение нагрузок между приводами конвейера в схемах

- 40. Распределение нагрузок между приводами конвейера в схемах

- 41. Распределение нагрузок между приводами конвейера в схемах

- 42. С учётом последнего допустимое значение модуля упругости

- 43. В простейшем варианте обратная связь по усилию

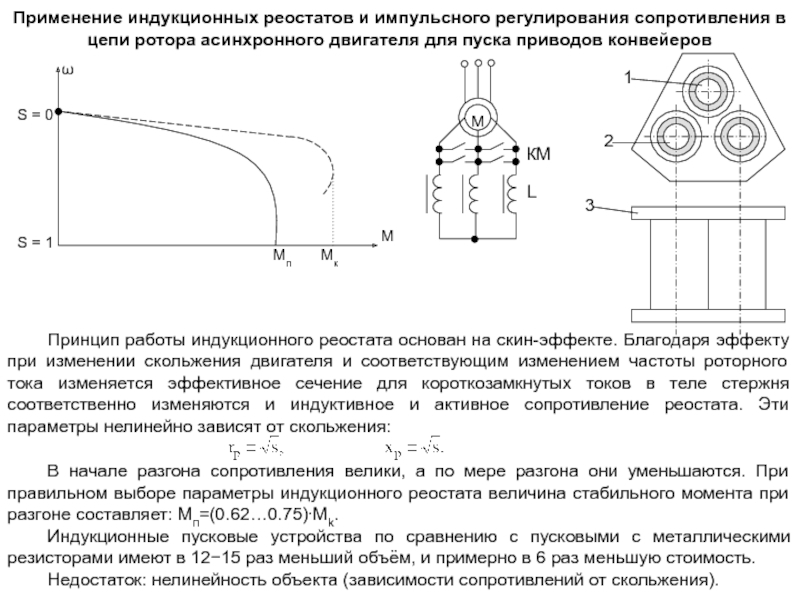

- 44. Применение индукционных реостатов и импульсного регулирования сопротивления

- 45. Применение индукционных реостатов и импульсного регулирования сопротивления

- 46. Применение индукционных реостатов и импульсного регулирования сопротивления

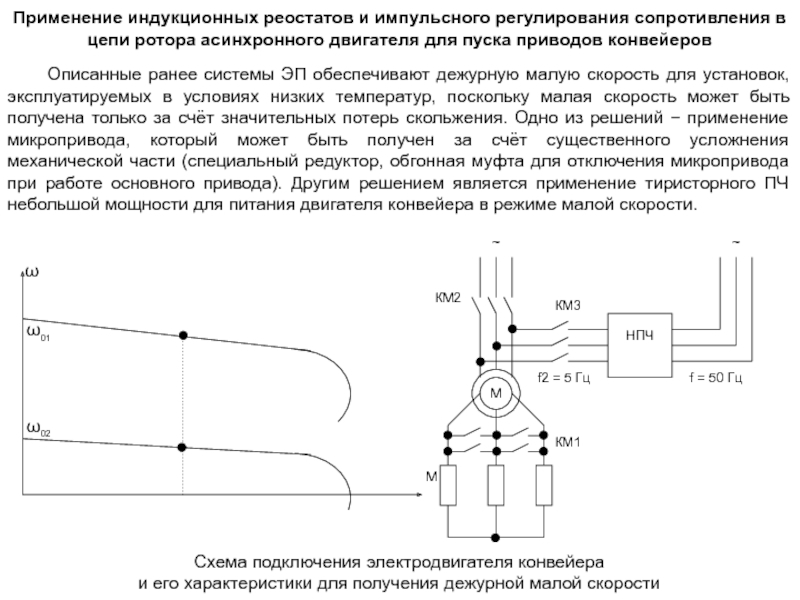

- 47. Описанные ранее системы ЭП обеспечивают дежурную малую

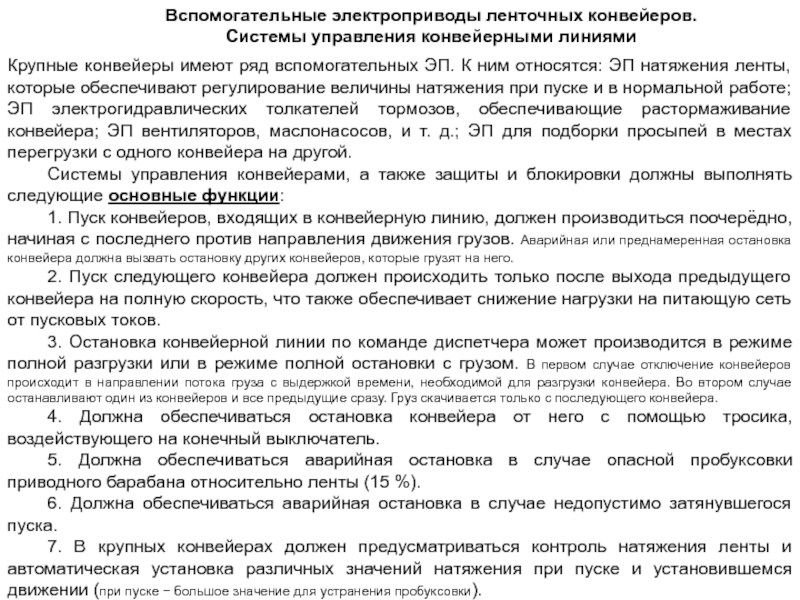

- 48. Вспомогательные электроприводы ленточных конвейеров. Системы управления конвейерными

- 49. Вспомогательные электроприводы ленточных конвейеров. Системы управления конвейерными линиями

- 50. Упрощённая схема управления многосекционной конвейерной ленты М1,

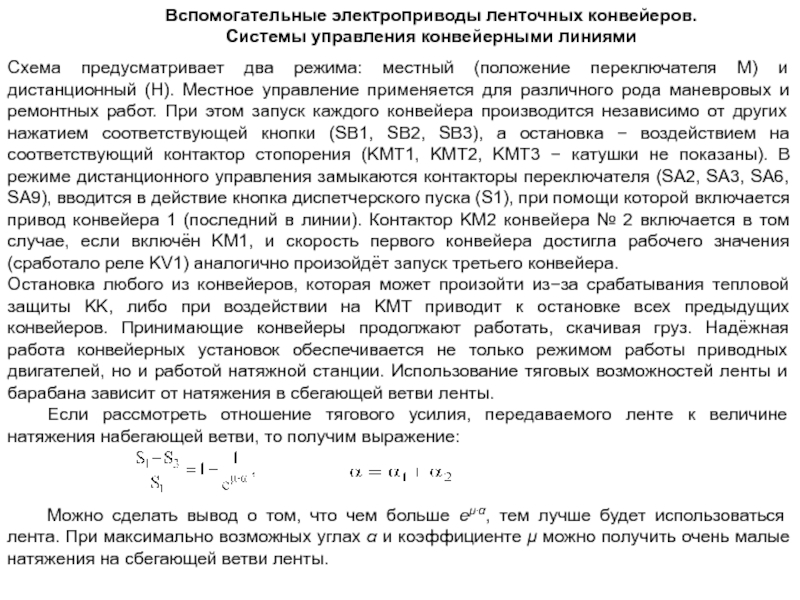

- 51. Схема предусматривает два режима: местный (положение переключателя

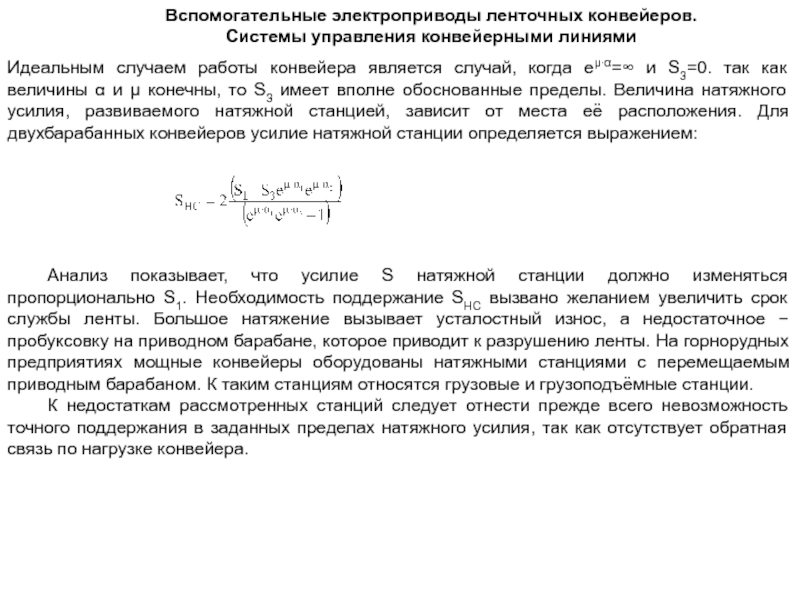

- 52. Идеальным случаем работы конвейера является случай, когда

- 53. Вспомогательные электроприводы ленточных конвейеров. Системы управления конвейерными

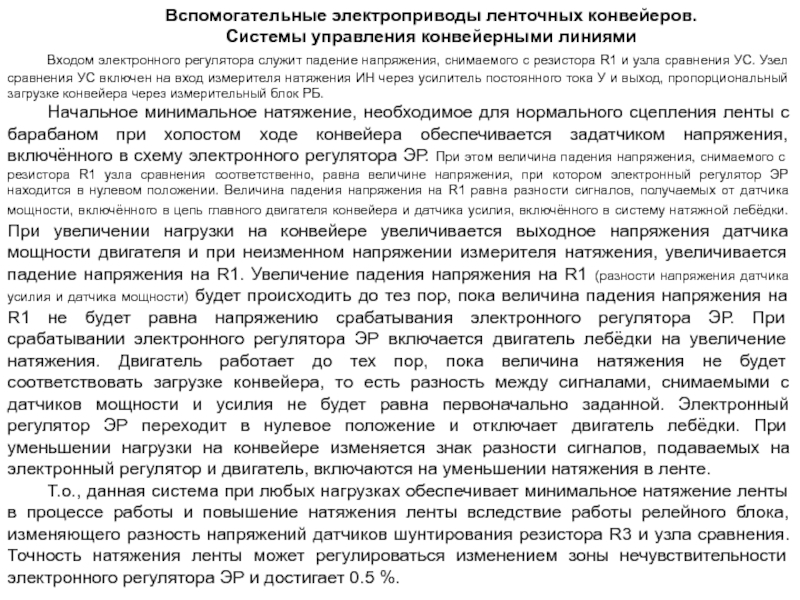

- 54. Входом электронного регулятора служит падение напряжения, снимаемого

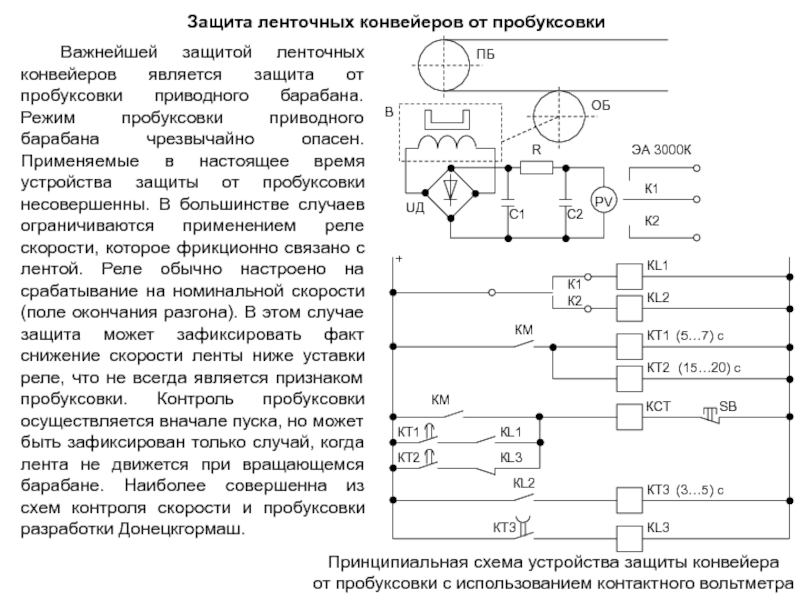

- 55. Защита ленточных конвейеров от пробуксовки Важнейшей защитой

- 56. Защита ленточных конвейеров от пробуксовки Магнитоиндукционный датчик

- 57. Защита ленточных конвейеров от пробуксовки Данная система

- 58. Защита ленточных конвейеров от пробуксовки Кардинальное решение

- 59. Расчет характеристик асинхронного ЭП с фазовым управлением в цепи ротора для конвейераБлок-схема УПТФ

- 60. Расчет характеристик асинхронного ЭП с фазовым управлением

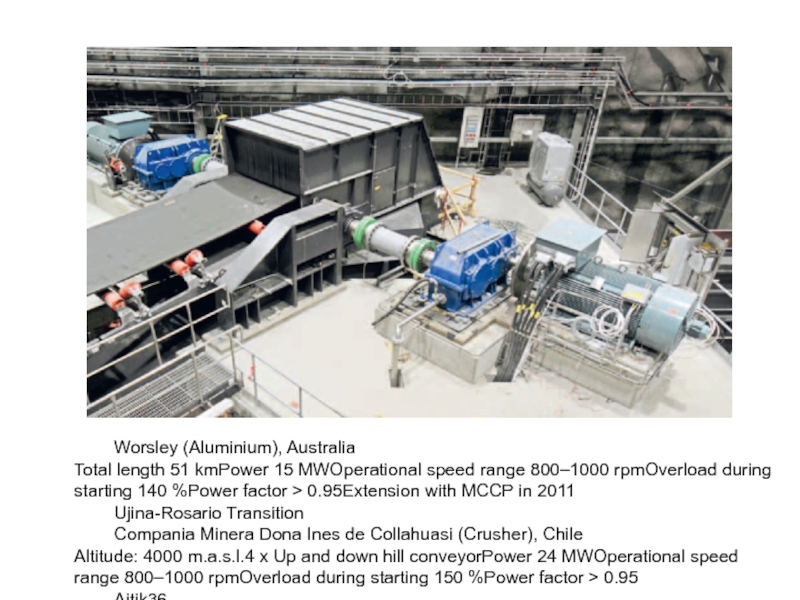

- 61. Worsley (Aluminium), AustraliaTotal length 51 kmPower 15

- 62. Слайд 62

- 63. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2По типу грузонесущего органа конвейеры могут быть: ленточные, пластинчатые, скребковые,

подвесные грузонесущие, толкающие, тележечные, ковшовые и люлечные, а также винтовые,

инерционные, вибрационные, роликовые.По принципу действия различают конвейеры, перемещающие груз на непрерывно движущейся сплошной ленте или настиле, в непрерывно движущихся ковшах, подвесках, платформах, тележках; по неподвижному желобу или трубе непрерывно движущимися скребками.

По назначению различают конвейеры стационарные и передвижные для сыпучих, штучных грузов,

по направлению перемещения грузов – с вертикально замкнутой, горизонтально замкнутой и пространственной трассами.

Слайд 3По конструкции конвейеры делят на ленточные, ковшовые, винтовые и вибрационные.

У ленточных и ковшовых конвейеров транспортируемый материал перемещается бесконечной лентой

или цепью; у винтовых и вибрационных - вращением или колебанием жесткого рабочего органа в виде винта или желоба. Слайд 4Конструктивные особенности конвейеров

Наиболее характерным представителем конвейеров является ленточный

конвейер, тяговый и транспортирующий орган которого − тканевая, прорезиненная, тросовая

или пластмассовая лента с кордом. Лента приводится в движение фрикционно при помощи приводного барабана с ЭП (так называемая приводная станция), поддерживается на трассе ролика опорами, расположенными на линейных секциях, натягивается при помощи натяжного барабана с грузовым или моторным устройством (так называемая натяжная станция). Ленточные конвейеры могут быть одноприводными и многоприводными. Вращающие моменты электродвигателей в многоприводных конвейерах складываются по ленте. Таким образом, конвейер может иметь несколько приводных станций, расположенных вдоль трассы конвейера. Существуют многодвигательные приводные станции, в которых моменты двигателей складываются в редукторе.Слайд 5Ленточные конвейеры.

Применяют для непрерывного транспортирования различных материалов

в горизонтальном или наклонном направлениях. Они обеспечивают высокую производительность (до

нескольких тысяч тонн в час) и значительную дальность транспортирования (до нескольких десятков километров). В строительстве используют передвижные и стационарные ленточные конвейеры, перемещающие грузы на сравнительно небольшие расстояния.Слайд 6Принципиальная схема ленточного конвейера

а – схема конструкции; б – роликоопоры;

в – схема усилий на приводном барабане;

1 – грузового натяжного

устройство; 2 – натяжной барабан; 3 – воронка; 4 – бесконечная прорезиненная лента; 2 – приводной барабан; 5 – верхние роликоопоры; 6 – приводной барабан; 7 – отклоняющий барабан; 8 – нижние роликоопоры; 9 – электродвигатель; 10 - редукторСлайд 7 Основным транспортирующим и тяговым органом ленточного конвейера является

бесконечная прорезиненная лента 4, огибающая два барабана – приводной 6

и натяжной 2. Вращение барабан получает от приводного электродвигателя 10 через редуктор 9. Для увеличения тягового усилия рядом с приводным барабаном устанавливают отклоняющий барабан 7, увеличивающий угол обхвата а верхняя рабочая и нижняя холостая ветви поддерживаются верхними 5 и нижними 8 роликоопорами. В целях получения наибольшей производительности конвейеров их верхние роликоопоры делают желобчатой формы, при прохождении по которым лента той же ширины способна нести больше материала по сравнению с плоской. Для предотвращения провисания ленты между роликоопорами, а также для увеличения тягового усилия лента предварительно натягивается посредством винтового или грузового натяжного устройства 1.Загрузка транспортируемого материала на ленту производится через специальную воронку 3. Съем материала может производиться через приводной барабан или в промежуточных пунктах с помощью специальных сбрасывающих устройств.

Слайд 8Конструктивные особенности конвейеров

Конвейер ленточный или ленточный транспортер обычно применяют

для транспортировки кусковых, штучных и сыпучих грузов на дистанцию, достигающую

10-12 километров, а порой и большую.Слайд 9Производительность ленточных конвейеров (т/ч)

П=3600 F v ,

где F – площадь поперечного сечения потока материала, м2;

v – скорость движения материала, м/с;

– плотность материала, т/м3.

МТУ

Слайд 11При транспортировании материалов с острыми кромками, перемещения горячих материалов, деталей

и изделий применяют пластинчатые конвейеры, у которых тяговым органом являются

две бесконечные цепи, огибающие приводные и натяжные звездочки.К тяговым цепям прикрепляют металлические пластины, перекрывающие друг друга и исключающие просыпание материала между ними.

Недостатками пластинчатых конвейеров являются:

‒ большая масса настила и цепей и их высокая стоимость;

‒ наличие большого количества шарниров цепей, требующих дополнительного обслуживания;

‒ сложность замены изношенных катков тяговых цепей; большие сопротивления движению.

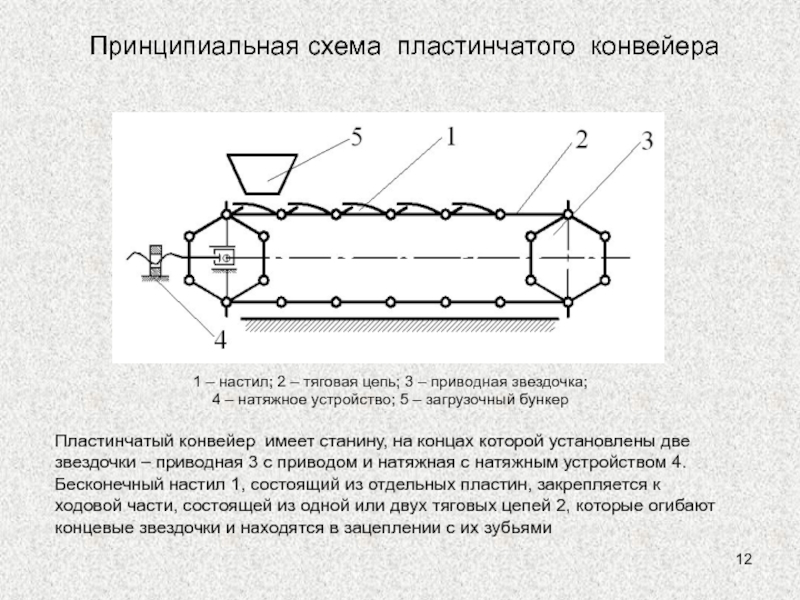

Слайд 12

1 – настил; 2 – тяговая цепь; 3 –

приводная звездочка;4 – натяжное устройство; 5 – загрузочный бункер

Пластинчатый конвейер имеет станину, на концах которой установлены две звездочки – приводная 3 с приводом и натяжная с натяжным устройством 4. Бесконечный настил 1, состоящий из отдельных пластин, закрепляется к ходовой части, состоящей из одной или двух тяговых цепей 2, которые огибают концевые звездочки и находятся в зацеплении с их зубьями

Принципиальная схема пластинчатого конвейера

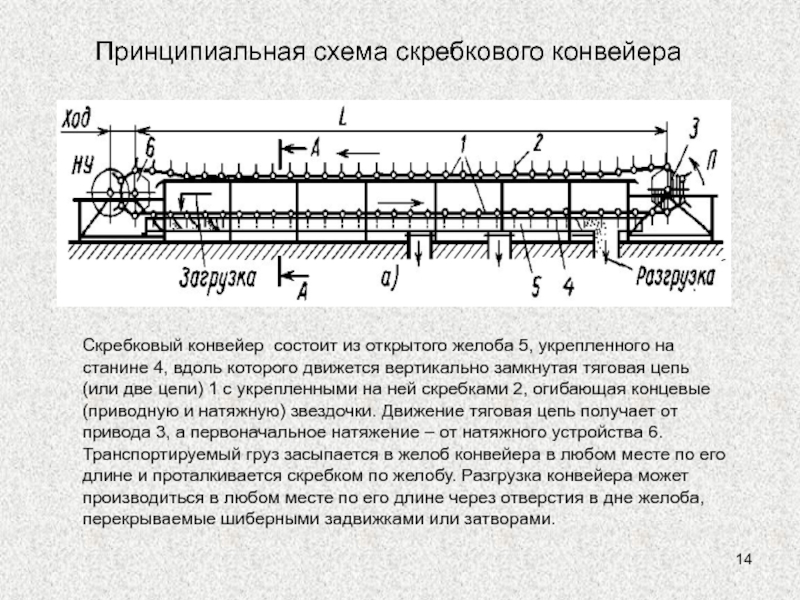

Слайд 14Принципиальная схема скребкового конвейера

Скребковый конвейер состоит из открытого желоба

5, укрепленного на станине 4, вдоль которого движется вертикально замкнутая

тяговая цепь (или две цепи) 1 с укрепленными на ней скребками 2, огибающая концевые (приводную и натяжную) звездочки. Движение тяговая цепь получает от привода 3, а первоначальное натяжение – от натяжного устройства 6. Транспортируемый груз засыпается в желоб конвейера в любом месте по eго длине и проталкивается скребком по желобу. Разгрузка конвейера может производиться в любом месте по его длине через отверстия в дне желоба, перекрываемые шиберными задвижками или затворами.Слайд 15Преимущества

Применение конвейеров скребковых позволяет:

а) производить транспортировку материалов с высокими (до

500 С) температурами; б) производить благодаря герметичности транспортировку пылящих материалов; в) применение

износоустойчивых материалов в конструкции изделия обеспечивает высокую надежность и долговечность конвейера.Слайд 17

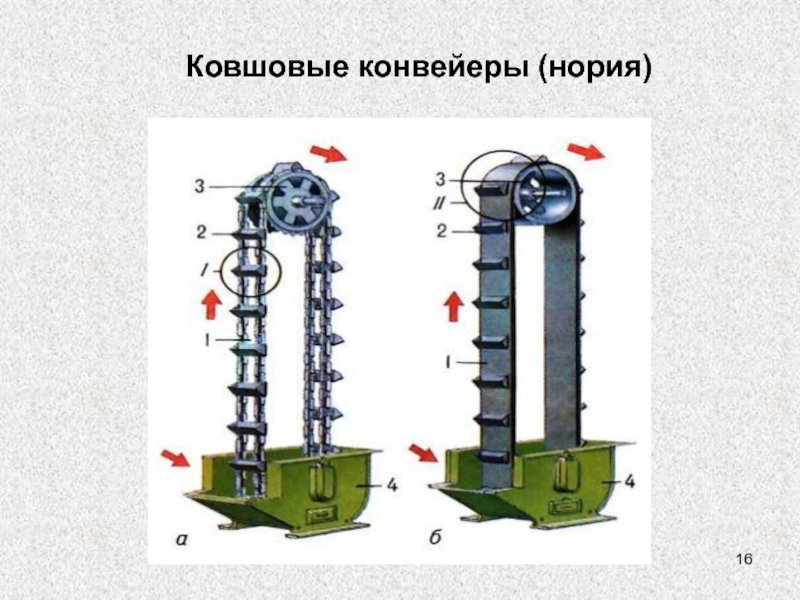

Ковшовые конвейеры перемещают материал в ковшах в вертикальном или

наклонном (под большим углом) направлениях на высоту до 50 м.

Ковшовый конвейер представляет собой замкнутый тяговый орган 1 в виде ленты или двух цепей, огибающий приводной и натяжной барабаны (при цепном органе -- звездочки), на котором закреплены ковши 2 с шагом d.Рабочий орган вместе с ковшами размещен в металлическом кожухе . Загрузка материала осуществляется через загрузочный 8, а разгрузка – через разгрузочный 6 башмаки.

Слайд 18Производительность ковшового конвейера (т/ч)

П =0,6 q kн n,

где q – вместимость одного ковша, л;

kн – коэффициент наполнения ковша, принимаемый для мелких 0,6, для глубоких – 0,8 и для остроугольных ковшей – 0,8; – плотность материала, т/м3;

n = 60 v/T – число разгрузок в минуту,

v – скорость ковшей, м/с,

Т – шаг расстановки ковшей, м.

Слайд 20Принципиальная схема винтового конвейера

Винтовые конвейеры применяются для горизонтального или

наклонного (под углом до 20°) транспортирования сыпучих, кусковых и тестообразных

материалов на расстояние до 30...40 м и имеют производительность 20...40 м3/ч.Конвейер представляет собой желоб 4 полукруглой формы, внутри которого в подшипниках 5 вращается винт 3. Вращение винту сообщается электродвигателем 1 через редуктор 2. Загрузка материала производится через загрузочное отверстие 6, а выгрузка – через выходное отверстие 7 с задвижкой.

Слайд 21Конструкция винта, частота его вращения, а также коэффициент заполнения желоба

зависят от вида транспортируемого материала.

Сплошной винт (рис. б) применяют для

хорошо сыпучих материалов (цемента, мела, песка, гипса, шлака, извести в порошке) при коэффициенте заполнения желоба kн = 0,25...0,45 и частоте вращения винта 90...120 мин-1. Ленточный и лопастной винты (рис. в, д) применяют для транспортирования кусковых материалов (крупного гравия, известняка, негранулированного шлака) при kн = 0,25...0,40 и частоте 60...100 мин-1. Для транспортирования тестообразных, слежавшихся и влажных материалов (мокрой глины, бетона, цементного раствора) применяют фасонный и лопастной винты (рис. г, д) при частоте вращения 30...60 мин-1 иkн = 0,15...0,30

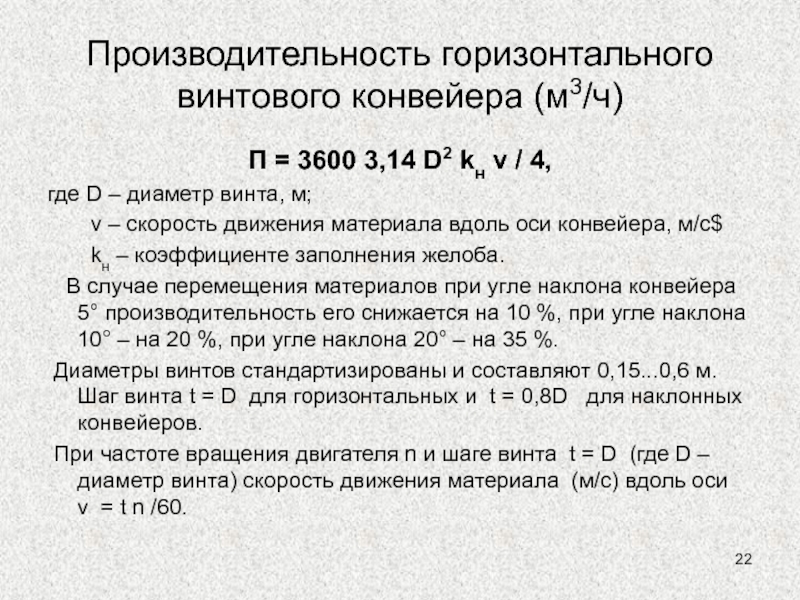

Слайд 22Производительность горизонтального винтового конвейера (м3/ч)

П = 3600 3,14 D2 kн

v / 4,

где D – диаметр

винта, м; v – скорость движения материала вдоль оси конвейера, м/с$

kн ‒ коэффициенте заполнения желоба.

В случае перемещения материалов при угле наклона конвейера 5° производительность его снижается на 10 %, при угле наклона 10° – на 20 %, при угле наклона 20° – на 35 %.

Диаметры винтов стандартизированы и составляют 0,15...0,6 м. Шаг винта t = D для горизонтальных и t = 0,8D для наклонных конвейеров.

При частоте вращения двигателя n и шаге винта t = D (где D – диаметр винта) скорость движения материала (м/с) вдоль оси v = t n /60.

Слайд 23Общие требования к электроприводу конвейеров

По технологическим условиям работы конвейеры

большей частью, не требуют регулирование скорости. Этот тип конвейеров работает

в длительном режиме с постоянной скоростью. В остальных случаях требуется неглубокое регулирование скорости (D=2:1) при неизменном темпе работы. На конвейерных линиях, предназначенных для использования в открытых разработках в районах крайнего севера необходимо иметь низкую скорость при незагруженной ленте. Во избежание застывания смазки конвейер не должен останавливаться даже при отсутствии груза, потребляя при этом минимальное количество электроэнергии.Характерной особенностью конвейеров является значительный момент сопротивления покоя и значительная приведённая масса при запуске гружённой ленты конвейера. Запуск, как правило, производится при пустой ленте. Но привод должен быть в состоянии запустить и гружённый конвейер. Запуск конвейеров независимо от загруженности ленты должен быть плавным, чтобы предотвратить пробуксовку приводного барабана и часто возникающей при этом пожар ленты.

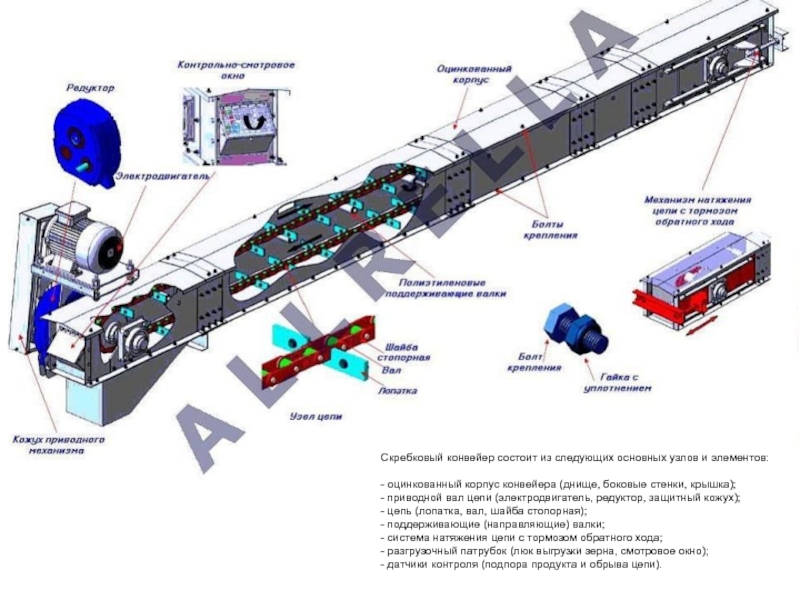

Слайд 24Скребковый конвейер состоит из следующих основных узлов и элементов: - оцинкованный

корпус конвейера (днище, боковые стенки, крышка); - приводной вал цепи (электродвигатель,

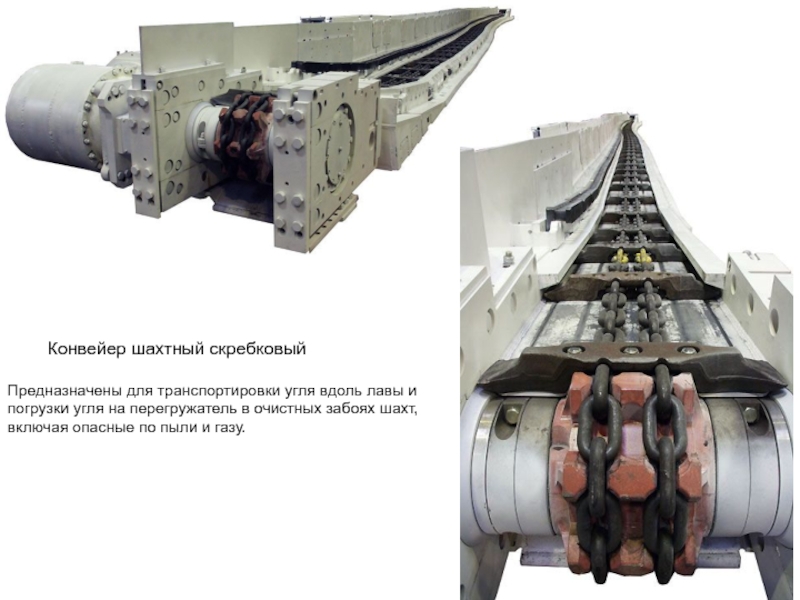

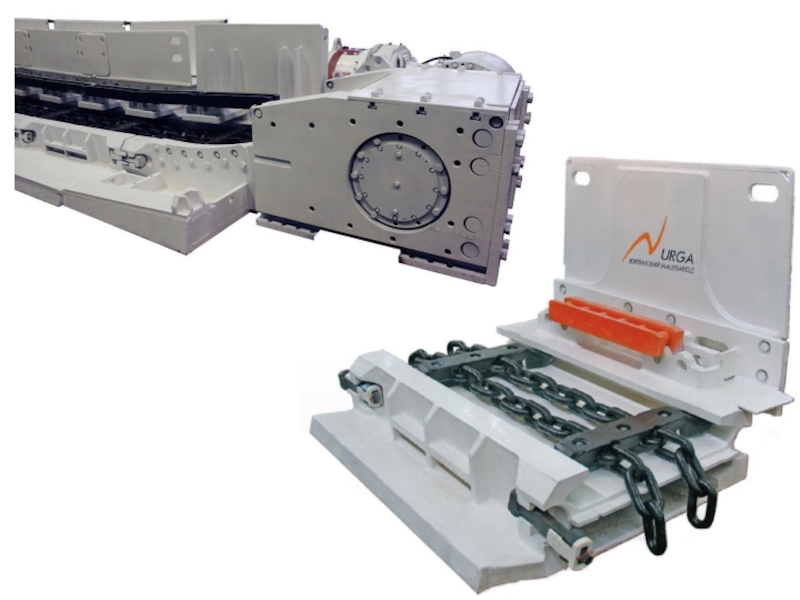

редуктор, защитный кожух); - цепь (лопатка, вал, шайба стопорная); - поддерживающие (направляющие) валки; - система натяжения цепи с тормозом обратного хода; - разгрузочный патрубок (люк выгрузки зерна, смотровое окно); - датчики контроля (подпора продукта и обрыва цепи).Слайд 26Конвейер шахтный скребковый

Предназначены для транспортировки угля вдоль лавы и

погрузки угля на перегружатель в очистных забоях шахт, включая опасные

по пыли и газу.Слайд 29Расчёт мощности электродвигателя конвейера

Выбор мощности двигателей многоприводного конвейера производится

методом последовательных приближений совместно с расчётом всего механического оборудования.

1.

Ориентировочное определение мощности двигателя.2. Построение уточнённого графика изменения натяжения ленты по замкнутому контуру вдоль трассы.

3. После построения диаграммы выбираются места установки приводных и натяжных станций.

4. Двигатель и механическое оборудование проверяются по полученным натяжениям с учётом данной нагрузки при запуске.

Приводные барабаны;

Лента;

Натяжная станция.

Диаграмма натяжения вдоль ленты трёхприводного конвейера

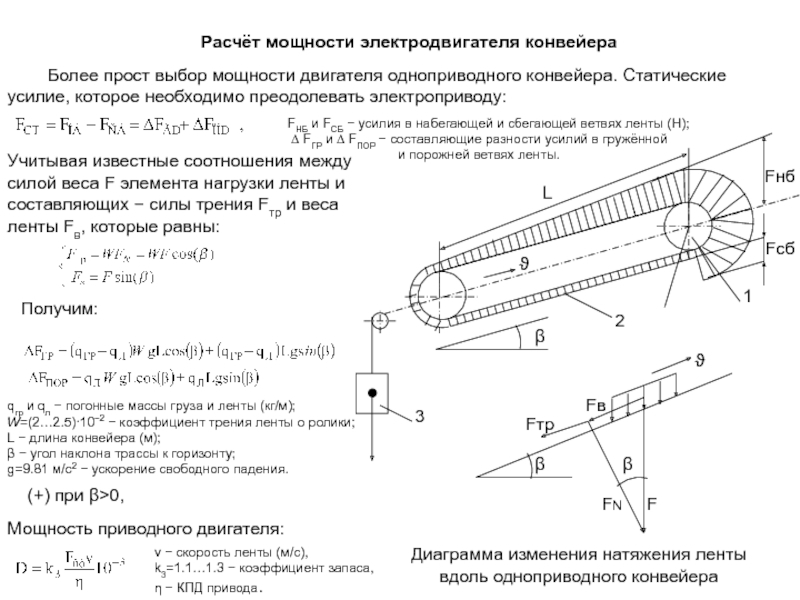

Слайд 30Расчёт мощности электродвигателя конвейера

Более прост выбор мощности двигателя одноприводного

конвейера. Статические усилие, которое необходимо преодолевать электроприводу:

Диаграмма изменения натяжения

ленты вдоль одноприводного конвейера

FНБ и FСБ − усилия в набегающей и сбегающей ветвях ленты (Н);

∆ FГР и ∆ FПОР − составляющие разности усилий в гружённой

и порожней ветвях ленты.

Учитывая известные соотношения между силой веса F элемента нагрузки ленты и составляющих − силы трения Fтр и веса ленты Fв, которые равны:

Получим:

(+) при β>0,

qгр и qл − погонные массы груза и ленты (кг/м);

W=(2…2.5)∙10−2 − коэффициент трения ленты о ролики;

L − длина конвейера (м);

β − угол наклона трассы к горизонту;

g=9.81 м/с2 − ускорение свободного падения.

Мощность приводного двигателя:

v − скорость ленты (м/с),

k3=1.1…1.3 − коэффициент запаса,

η − КПД привода.

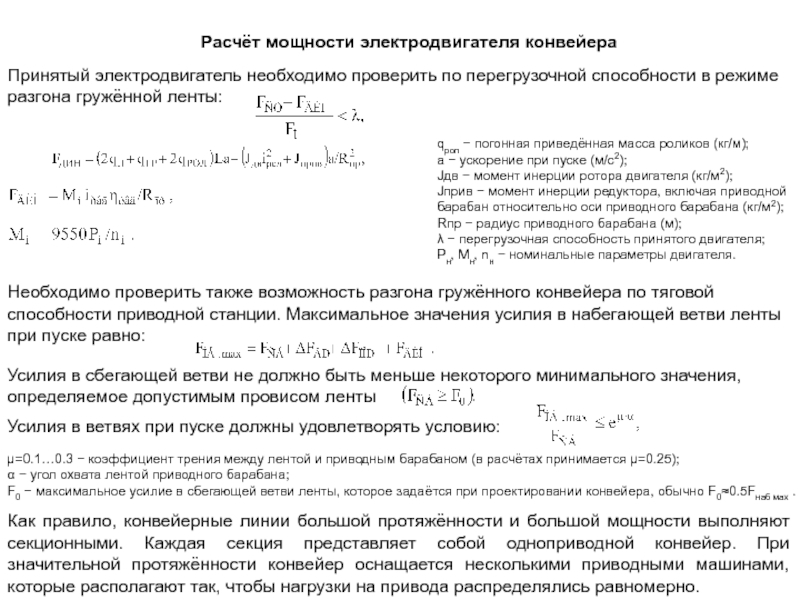

Слайд 31Расчёт мощности электродвигателя конвейера

Принятый электродвигатель необходимо проверить по перегрузочной

способности в режиме разгона гружённой ленты:

qрол − погонная приведённая

масса роликов (кг/м); a − ускорение при пуске (м/с2);

Jдв − момент инерции ротора двигателя (кг/м2);

Jприв − момент инерции редуктора, включая приводной

барабан относительно оси приводного барабана (кг/м2);

Rпр − радиус приводного барабана (м);

λ − перегрузочная способность принятого двигателя;

Рн, Мн, nн − номинальные параметры двигателя.

Необходимо проверить также возможность разгона гружённого конвейера по тяговой способности приводной станции. Максимальное значения усилия в набегающей ветви ленты при пуске равно:

Усилия в сбегающей ветви не должно быть меньше некоторого минимального значения, определяемое допустимым провисом ленты

Усилия в ветвях при пуске должны удовлетворять условию:

μ=0.1…0.3 − коэффициент трения между лентой и приводным барабаном (в расчётах принимается μ=0.25);

α − угол охвата лентой приводного барабана;

F0 − максимальное усилие в сбегающей ветви ленты, которое задаётся при проектировании конвейера, обычно F0≈0.5Fнаб мах .

Как правило, конвейерные линии большой протяжённости и большой мощности выполняют секционными. Каждая секция представляет собой одноприводной конвейер. При значительной протяжённости конвейер оснащается несколькими приводными машинами, которые располагают так, чтобы нагрузки на привода распределялись равномерно.

Слайд 32Требования к системе ЭП мощных конвейерных установок

Вопросом развития систем

ЭП мощных конвейерных установок в отечественной и зарубежной литературе уделяется

мало внимания. Это в значительной степени объясняет то, что во многих случаях независимо от мощности и условий работы конвейеров при выборе электрооборудования для этих установок принимаются положения, получившие распространение при проектировании конвейеров с средней и малой производительностью. Находящиеся в эксплуатации конвейеры большой производительности зачастую оборудуются нерегулируемым ЭП с двигателями переменного тока, в задачу которых входит создание необходимых тяговых характеристик, а также выполнение специальных требований при пуске установки. АД с к.з.р. широко распространены на конвейерном транспорте сравнительно небольшой мощности. Преимущественное распространение получили системы с двумя и более двигателями. Отсутствие возможности видоизменять характеристики при прямом включении в сеть делает непригодной эту машину при наличии жёсткой вязи между двигателем и тяговым барабаном. В одних случаях для улучшения характеристик в цепь статора устанавливают управляемые дроссели насыщения, в других − между двигателем и барабаном помещают муфту скольжения. Следует учесть, что большая стоимость и отсутствие серийного выпуска дросселей насыщения на большую мощность наряду с известными недостатками муфт скольжения делают малоперспективными такие системы для мощных конвейеров.Рекомендуемые рядом авторов для конвейеров приводы постоянного тока не нашли широкого распространения в силу специфических условий эксплуатации.

При комплексном подходе к выбору системы ЭП следует отдавать приоритет тем решениям, которые позволяют совмещать в одном устройстве функции: пусковых устройств, устройств распределения нагрузки и технологического регулирования скорости. В отличие от функций перераспределения нагрузки, требующей регулирование скорости в пределах нескольких процентов от рабочей, условия пуска и технологическое регулирование требуют более значительное изменение скорости. При запуске двигателей чаще всего требуется иметь источник регулируемого напряжения или частоты такой же мощности, как и мощность двигателя.

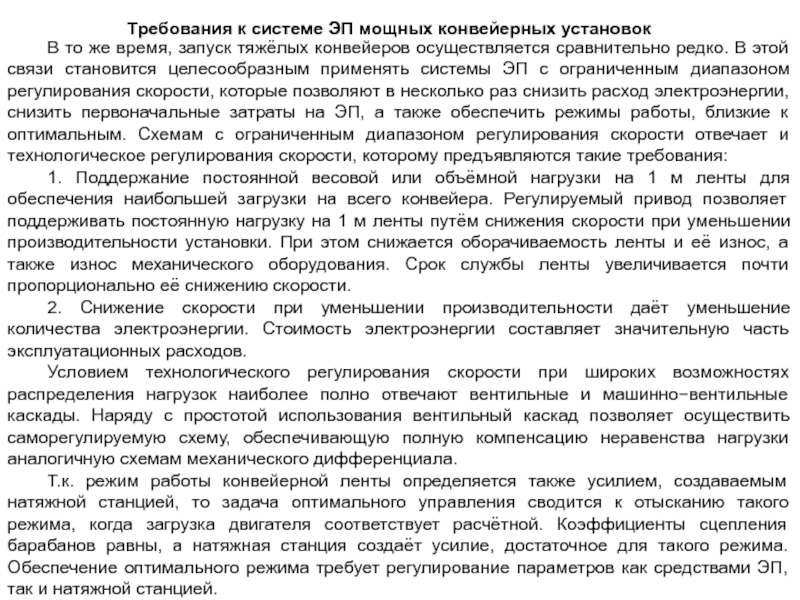

Слайд 33 В то же время, запуск тяжёлых конвейеров осуществляется сравнительно редко.

В этой связи становится целесообразным применять системы ЭП с ограниченным

диапазоном регулирования скорости, которые позволяют в несколько раз снизить расход электроэнергии, снизить первоначальные затраты на ЭП, а также обеспечить режимы работы, близкие к оптимальным. Схемам с ограниченным диапазоном регулирования скорости отвечает и технологическое регулирования скорости, которому предъявляются такие требования:1. Поддержание постоянной весовой или объёмной нагрузки на 1 м ленты для обеспечения наибольшей загрузки на всего конвейера. Регулируемый привод позволяет поддерживать постоянную нагрузку на 1 м ленты путём снижения скорости при уменьшении производительности установки. При этом снижается оборачиваемость ленты и её износ, а также износ механического оборудования. Срок службы ленты увеличивается почти пропорционально её снижению скорости.

2. Снижение скорости при уменьшении производительности даёт уменьшение количества электроэнергии. Стоимость электроэнергии составляет значительную часть эксплуатационных расходов.

Условием технологического регулирования скорости при широких возможностях распределения нагрузок наиболее полно отвечают вентильные и машинно−вентильные каскады. Наряду с простотой использования вентильный каскад позволяет осуществить саморегулируемую схему, обеспечивающую полную компенсацию неравенства нагрузки аналогичную схемам механического дифференциала.

Т.к. режим работы конвейерной ленты определяется также усилием, создаваемым натяжной станцией, то задача оптимального управления сводится к отысканию такого режима, когда загрузка двигателя соответствует расчётной. Коэффициенты сцепления барабанов равны, а натяжная станция создаёт усилие, достаточное для такого режима. Обеспечение оптимального режима требует регулирование параметров как средствами ЭП, так и натяжной станцией.

Требования к системе ЭП мощных конвейерных установок

Слайд 34Требования к системе ЭП мощных конвейерных установок

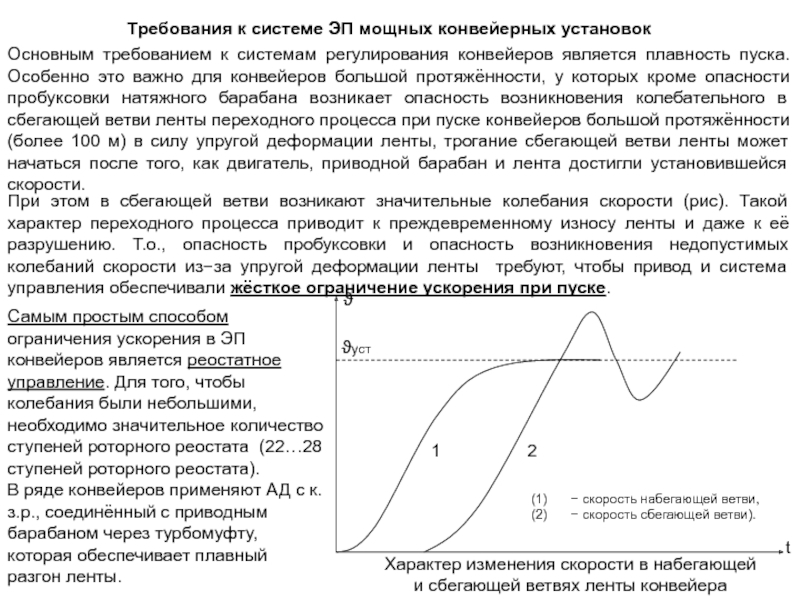

При этом в

сбегающей ветви возникают значительные колебания скорости (рис). Такой характер переходного

процесса приводит к преждевременному износу ленты и даже к её разрушению. Т.о., опасность пробуксовки и опасность возникновения недопустимых колебаний скорости из−за упругой деформации ленты требуют, чтобы привод и система управления обеспечивали жёсткое ограничение ускорения при пуске.Самым простым способом ограничения ускорения в ЭП конвейеров является реостатное управление. Для того, чтобы колебания были небольшими, необходимо значительное количество ступеней роторного реостата (22…28 ступеней роторного реостата).

В ряде конвейеров применяют АД с к.з.р., соединённый с приводным барабаном через турбомуфту, которая обеспечивает плавный разгон ленты.

Характер изменения скорости в набегающей

и сбегающей ветвях ленты конвейера

Основным требованием к системам регулирования конвейеров является плавность пуска. Особенно это важно для конвейеров большой протяжённости, у которых кроме опасности пробуксовки натяжного барабана возникает опасность возникновения колебательного в сбегающей ветви ленты переходного процесса при пуске конвейеров большой протяжённости (более 100 м) в силу упругой деформации ленты, трогание сбегающей ветви ленты может начаться после того, как двигатель, приводной барабан и лента достигли установившейся скорости.

− скорость набегающей ветви,

− скорость сбегающей ветви).

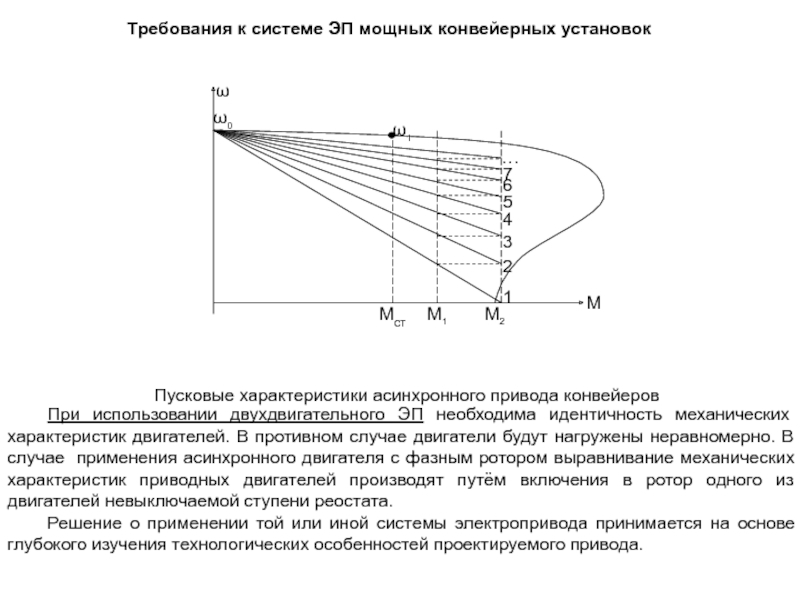

Слайд 35 При использовании двухдвигательного ЭП необходима идентичность механических характеристик двигателей. В

противном случае двигатели будут нагружены неравномерно. В случае применения асинхронного

двигателя с фазным ротором выравнивание механических характеристик приводных двигателей производят путём включения в ротор одного из двигателей невыключаемой ступени реостата.Решение о применении той или иной системы электропривода принимается на основе глубокого изучения технологических особенностей проектируемого привода.

Требования к системе ЭП мощных конвейерных установок

Пусковые характеристики асинхронного привода конвейеров

М

1

2

0

3

4

5

6

…

7

1

Мст

М1

М2

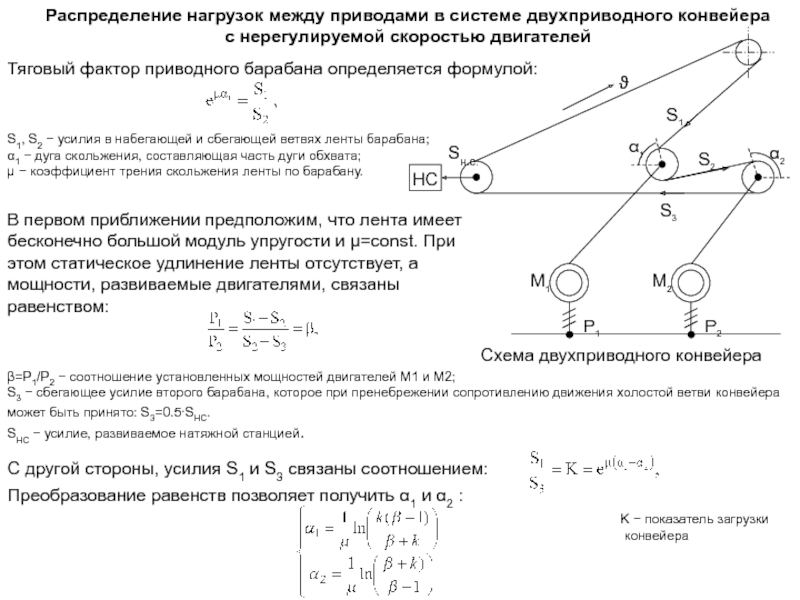

Слайд 36Распределение нагрузок между приводами в системе двухприводного конвейера

с нерегулируемой

скоростью двигателей

Тяговый фактор приводного барабана определяется формулой:

Схема двухприводного

конвейера S1, S2 − усилия в набегающей и сбегающей ветвях ленты барабана;

α1 − дуга скольжения, составляющая часть дуги обхвата;

μ − коэффициент трения скольжения ленты по барабану.

В первом приближении предположим, что лента имеет бесконечно большой модуль упругости и μ=const. При этом статическое удлинение ленты отсутствует, а мощности, развиваемые двигателями, связаны равенством:

β=P1/P2 − соотношение установленных мощностей двигателей М1 и М2;

S3 − сбегающее усилие второго барабана, которое при пренебрежении сопротивлению движения холостой ветви конвейера может быть принято: S3=0.5∙SHC.

SHC − усилие, развиваемое натяжной станцией.

С другой стороны, усилия S1 и S3 связаны соотношением:

K − показатель загрузки

конвейера

Преобразование равенств позволяет получить α1 и α2 :

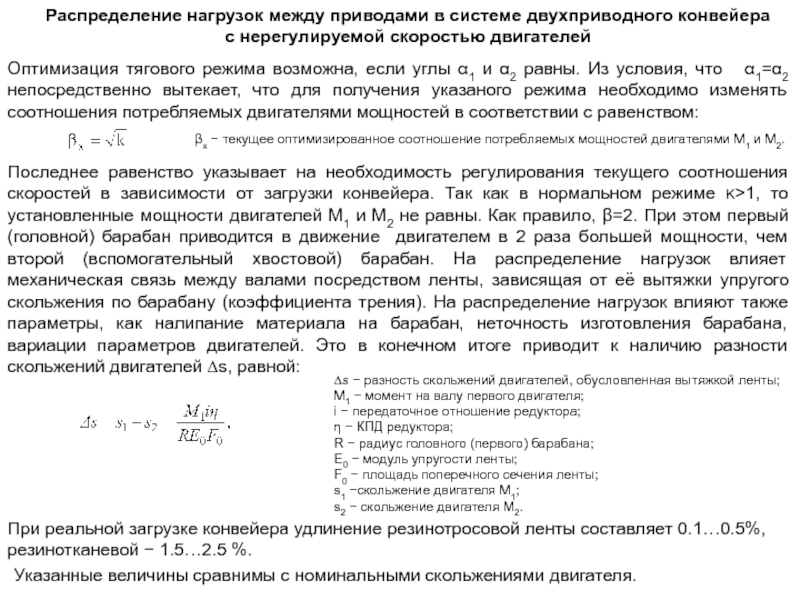

Слайд 37Распределение нагрузок между приводами в системе двухприводного конвейера

с нерегулируемой

скоростью двигателей

Оптимизация тягового режима возможна, если углы α1 и

α2 равны. Из условия, что α1=α2 непосредственно вытекает, что для получения указаного режима необходимо изменять соотношения потребляемых двигателями мощностей в соответствии с равенством: βx − текущее оптимизированное соотношение потребляемых мощностей двигателями М1 и М2.

Последнее равенство указывает на необходимость регулирования текущего соотношения скоростей в зависимости от загрузки конвейера. Так как в нормальном режиме K>1, то установленные мощности двигателей М1 и М2 не равны. Как правило, β=2. При этом первый (головной) барабан приводится в движение двигателем в 2 раза большей мощности, чем второй (вспомогательный хвостовой) барабан. На распределение нагрузок влияет механическая связь между валами посредством ленты, зависящая от её вытяжки упругого скольжения по барабану (коэффициента трения). На распределение нагрузок влияют также параметры, как налипание материала на барабан, неточность изготовления барабана, вариации параметров двигателей. Это в конечном итоге приводит к наличию разности скольжений двигателей ∆s, равной:

∆s − разность скольжений двигателей, обусловленная вытяжкой ленты;

М1 − момент на валу первого двигателя;

i − передаточное отношение редуктора;

η − КПД редуктора;

R − радиус головного (первого) барабана;

Е0 − модуль упругости ленты;

F0 − площадь поперечного сечения ленты;

s1 −скольжение двигателя М1;

s2 − скольжение двигателя М2.

При реальной загрузке конвейера удлинение резинотросовой ленты составляет 0.1…0.5%,

резинотканевой − 1.5…2.5 %.

Указанные величины сравнимы с номинальными скольжениями двигателя.

Слайд 38Распределение нагрузок между приводами в системе двухприводного конвейера

с нерегулируемой

скоростью двигателей

Рассмотрим применительно к системе ад с к.з.р. влияние

удлинения ленты на распределения мощностей головного и вспомогательного приводных барабанов, предположив отсутствие проскальзывания.Моменты двигателей головного М1 и вспомогательного М2 определяются зависимостями:

γ1 и γ2 −жёсткость механических характеристик двигателей М1 и М2;

∆s0 − разность скольжений двигателей, обусловленное неравенством i редукторов и D барабанов;

∆s − разность скольжений двигателей, обусловленное вытяжкой ленты.

Т.к. Мс уравновешивается суммой М1+М2, то после преобразований получим оптимизированное соотношение мощностей, потребляемых двигателями:

x=MC/M2н − отношение статического момента к номинальному моменту двигателя М2,

sн − номинальное скольжение двигателя М2.

Анализ показывает, что в применяемой системе с двумя асинхронными двигателями из-за деформации ленты и вариации параметров механического оборудования нет возможности получить удовлетворительное распределение нагрузок. Использование двигателей по моменту и по мощности также неудовлетворительно.

Тяговые характеристики значительно изменяются под действием статического удлинения ленты. При этом в худших условиях оказывается второй барабан.

(*)

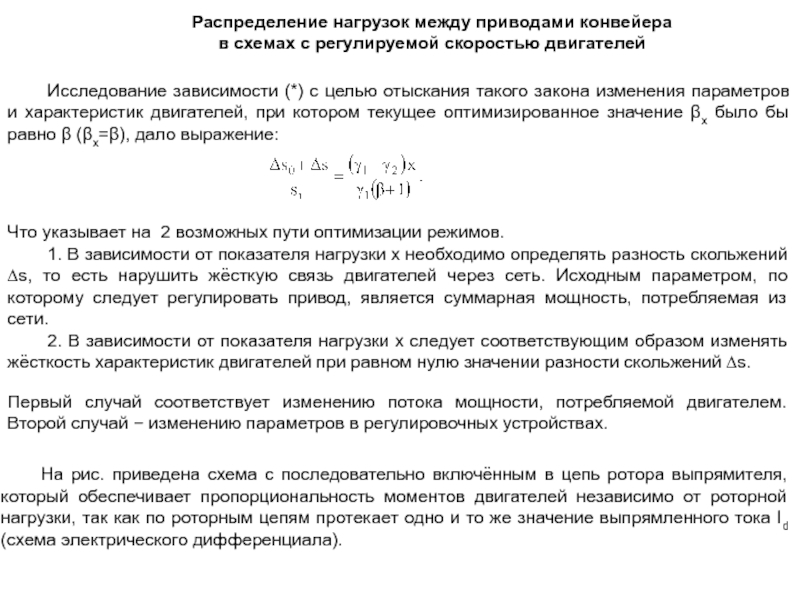

Слайд 39Распределение нагрузок между приводами конвейера

в схемах с регулируемой скоростью

двигателей

Исследование зависимости (*) с целью отыскания такого закона изменения

параметров и характеристик двигателей, при котором текущее оптимизированное значение βx было бы равно β (βx=β), дало выражение: Что указывает на 2 возможных пути оптимизации режимов.

1. В зависимости от показателя нагрузки x необходимо определять разность скольжений ∆s, то есть нарушить жёсткую связь двигателей через сеть. Исходным параметром, по которому следует регулировать привод, является суммарная мощность, потребляемая из сети.

2. В зависимости от показателя нагрузки x следует соответствующим образом изменять жёсткость характеристик двигателей при равном нулю значении разности скольжений ∆s.

Первый случай соответствует изменению потока мощности, потребляемой двигателем. Второй случай − изменению параметров в регулировочных устройствах.

На рис. приведена схема с последовательно включённым в цепь ротора выпрямителя, который обеспечивает пропорциональность моментов двигателей независимо от роторной нагрузки, так как по роторным цепям протекает одно и то же значение выпрямленного тока Id (схема электрического дифференциала).

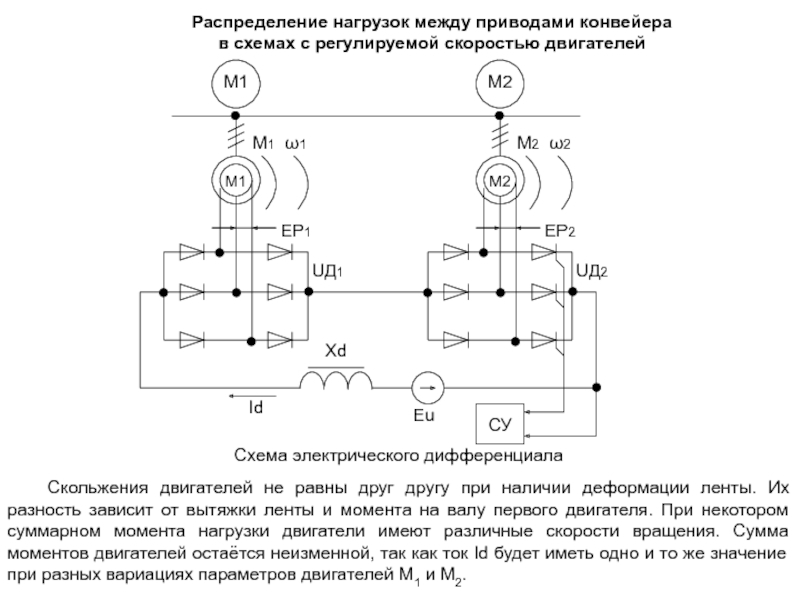

Слайд 40Распределение нагрузок между приводами конвейера

в схемах с регулируемой скоростью

двигателей

Схема электрического дифференциала

Скольжения двигателей не равны друг другу

при наличии деформации ленты. Их разность зависит от вытяжки ленты и момента на валу первого двигателя. При некотором суммарном момента нагрузки двигатели имеют различные скорости вращения. Сумма моментов двигателей остаётся неизменной, так как ток Id будет иметь одно и то же значение при разных вариациях параметров двигателей М1 и М2.Слайд 41Распределение нагрузок между приводами конвейера

в схемах с регулируемой скоростью

двигателей

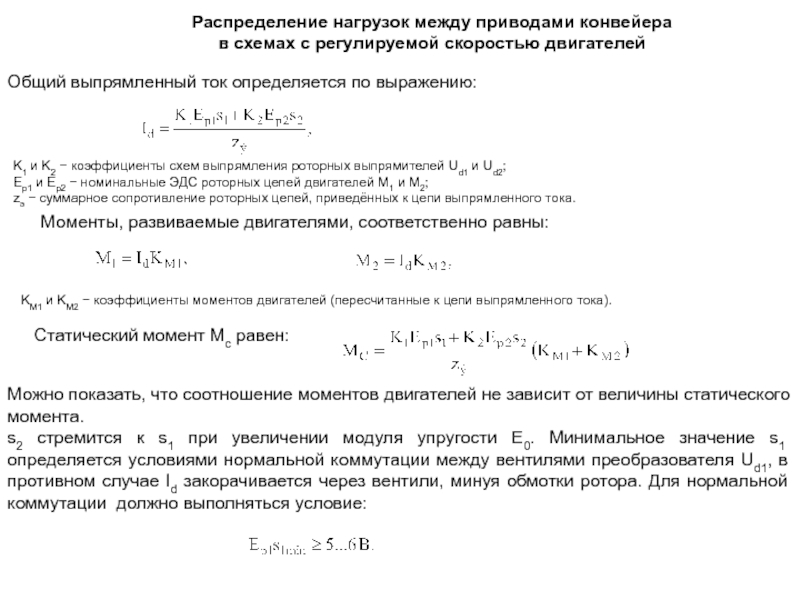

Общий выпрямленный ток определяется по выражению:

K1 и K2 −

коэффициенты схем выпрямления роторных выпрямителей Ud1 и Ud2; Ер1 и Ер2 − номинальные ЭДС роторных цепей двигателей М1 и М2;

zэ − суммарное сопротивление роторных цепей, приведённых к цепи выпрямленного тока.

Моменты, развиваемые двигателями, соответственно равны:

KM1 и KM2 − коэффициенты моментов двигателей (пересчитанные к цепи выпрямленного тока).

Статический момент Мс равен:

Можно показать, что соотношение моментов двигателей не зависит от величины статического момента.

s2 стремится к s1 при увеличении модуля упругости Е0. Минимальное значение s1 определяется условиями нормальной коммутации между вентилями преобразователя Ud1, в противном случае Id закорачивается через вентили, минуя обмотки ротора. Для нормальной коммутации должно выполняться условие:

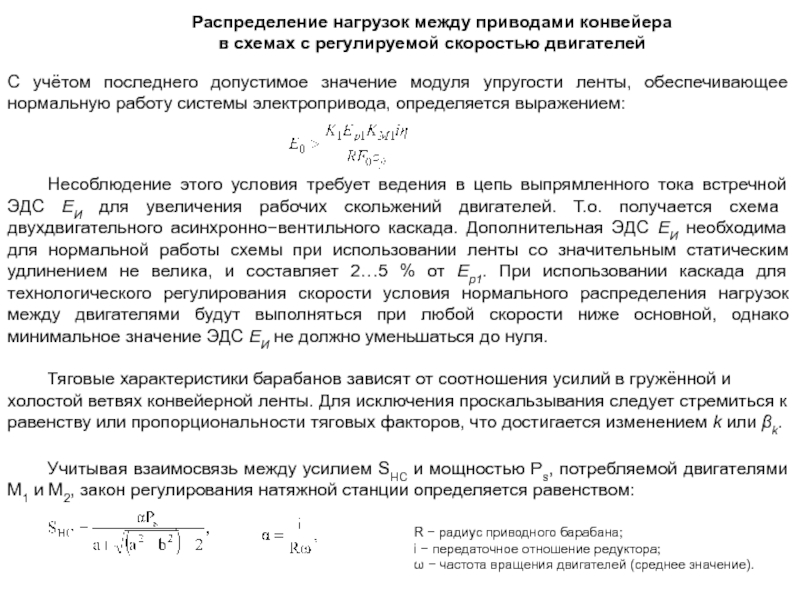

Слайд 42С учётом последнего допустимое значение модуля упругости ленты, обеспечивающее нормальную

работу системы электропривода, определяется выражением:

Распределение нагрузок между приводами конвейера

в

схемах с регулируемой скоростью двигателей Несоблюдение этого условия требует ведения в цепь выпрямленного тока встречной ЭДС ЕИ для увеличения рабочих скольжений двигателей. Т.о. получается схема двухдвигательного асинхронно−вентильного каскада. Дополнительная ЭДС ЕИ необходима для нормальной работы схемы при использовании ленты со значительным статическим удлинением не велика, и составляет 2…5 % от Ер1. При использовании каскада для технологического регулирования скорости условия нормального распределения нагрузок между двигателями будут выполняться при любой скорости ниже основной, однако минимальное значение ЭДС ЕИ не должно уменьшаться до нуля.

Тяговые характеристики барабанов зависят от соотношения усилий в гружённой и холостой ветвях конвейерной ленты. Для исключения проскальзывания следует стремиться к равенству или пропорциональности тяговых факторов, что достигается изменением k или βk.

Учитывая взаимосвязь между усилием SHC и мощностью Ps, потребляемой двигателями M1 и M2, закон регулирования натяжной станции определяется равенством:

R − радиус приводного барабана;

i − передаточное отношение редуктора;

ω − частота вращения двигателей (среднее значение).

Слайд 43 В простейшем варианте обратная связь по усилию вступает в действие

при достижении заданной разности y0 между тяговыми характеристиками приводных барабанов.

При больших значениях y натяжная станция создаёт постоянное усилие SOTC. Более эффективным является непрерывное регулирование усилия натяжной станции.Закон регулирования при этом получается оптимальным, так как требуемые тяговые характеристики получаются при минимальном натяжении ленты.

Распределение нагрузок между приводами конвейера

в схемах с регулируемой скоростью двигателей

Для обеспечения заданного диапазона регулирования скорости и упрощения системы регулирования целесообразно иметь βkн<βk. В этом случае необходимо роторную группу вентилей двигателя М2 выполнить управляемой.

Следует учесть ещё одно обстоятельство, что делает схему электрического дифференциала желательной. При отсутствии устройства распределения нагрузок неравномерная загрузка двигателей кроме опасности проскальзывания влечёт за собой неравномерную загрузку двигателей по току. Это требует завышать мощность двигателей в большей степени.

Важным достоинством приведённой схемы является идеальное распределение моментов без сложных регулирующих устройств и полная нечувствительность к статическому удлинению ленты.

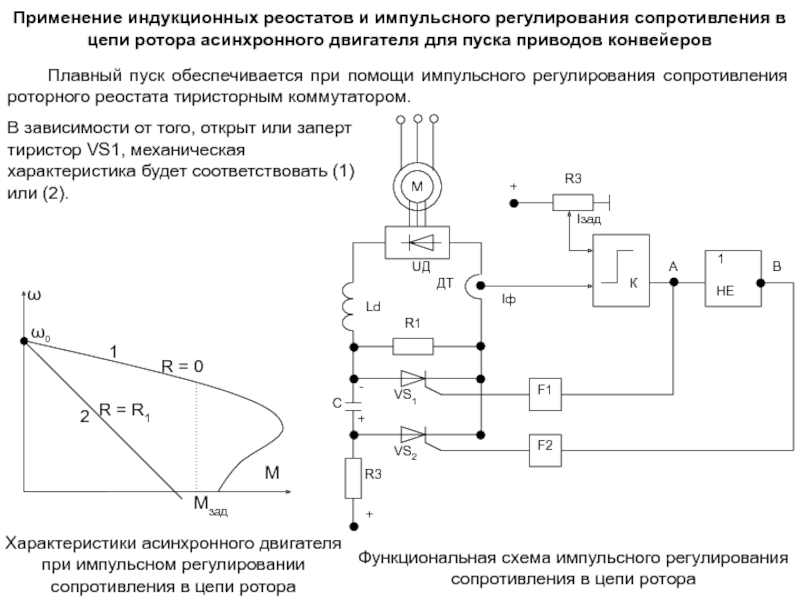

Слайд 44Применение индукционных реостатов и импульсного регулирования сопротивления в цепи ротора

асинхронного двигателя для пуска приводов конвейеров

Плавный пуск обеспечивается при

помощи импульсного регулирования сопротивления роторного реостата тиристорным коммутатором. Функциональная схема импульсного регулирования

сопротивления в цепи ротора

В зависимости от того, открыт или заперт тиристор VS1, механическая характеристика будет соответствовать (1) или (2).

Характеристики асинхронного двигателя

при импульсном регулировании

сопротивления в цепи ротора

Слайд 45Применение индукционных реостатов и импульсного регулирования сопротивления в цепи ротора

асинхронного двигателя для пуска приводов конвейеров

Управление импульсным процессом производится

в функции тока ротора устройством, содержащим следующие элементы: ДТ − датчик тока роторной цепи; З − задатчик уставки заданного тока разгона (ускорения); K − компаратор; НЕ − логический инвертор; F1 и F2 − формирователи отпирающих импульсов тиристоров VS1 и VS2. При I3>Iф срабатывает компаратор и устанавливаются сигналы А=1 и В=0. Формирователь импульсов F1 формирует сигнал открывания тиристора VS1 и двигатель переходит на характеристику (1). При I3 Весьма надёжные и эффективные индукционные пусковые устройства, которые применяются на асинхронных двигателях мощных ленточных конвейерах, выпускаемых объединением “Донецкгормаш”. Эти пусковые устройства очень просты и вместе с тем обеспечивают формирование бесступенчатой пусковой характеристики с постоянным значением пускового момента практически во всём диапазоне скоростей.

Конструктивно индукционный реостат (рис), являющийся основой пускового устройства, представляет собой 3 стальных трубки (1), на поверхности которых размещены обмотки 2, питаемые роторным током двигателя. Стрежни расположены в вершинах равностороннего треугольника для обеспечения симметрии их сопротивлений, на которые влияет магнитное поле соседних стержней. Стрежни замкнуты и зафиксированы ярмами 3.

Слайд 46Применение индукционных реостатов и импульсного регулирования сопротивления в цепи ротора

асинхронного двигателя для пуска приводов конвейеров

Принцип работы индукционного реостата

основан на скин-эффекте. Благодаря эффекту при изменении скольжения двигателя и соответствующим изменением частоты роторного тока изменяется эффективное сечение для короткозамкнутых токов в теле стержня соответственно изменяются и индуктивное и активное сопротивление реостата. Эти параметры нелинейно зависят от скольжения: В начале разгона сопротивления велики, а по мере разгона они уменьшаются. При правильном выборе параметры индукционного реостата величина стабильного момента при разгоне составляет: Мп=(0.62…0.75)∙Mk.

Индукционные пусковые устройства по сравнению с пусковыми с металлическими резисторами имеют в 12−15 раз меньший объём, и примерно в 6 раз меньшую стоимость.

Недостаток: нелинейность объекта (зависимости сопротивлений от скольжения).

Слайд 47 Описанные ранее системы ЭП обеспечивают дежурную малую скорость для установок,

эксплуатируемых в условиях низких температур, поскольку малая скорость может быть

получена только за счёт значительных потерь скольжения. Одно из решений − применение микропривода, который может быть получен за счёт существенного усложнения механической части (специальный редуктор, обгонная муфта для отключения микропривода при работе основного привода). Другим решением является применение тиристорного ПЧ небольшой мощности для питания двигателя конвейера в режиме малой скорости.Применение индукционных реостатов и импульсного регулирования сопротивления в цепи ротора асинхронного двигателя для пуска приводов конвейеров

Схема подключения электродвигателя конвейера

и его характеристики для получения дежурной малой скорости

Слайд 48Вспомогательные электроприводы ленточных конвейеров.

Системы управления конвейерными линиями

Крупные конвейеры

имеют ряд вспомогательных ЭП. К ним относятся: ЭП натяжения ленты,

которые обеспечивают регулирование величины натяжения при пуске и в нормальной работе; ЭП электрогидравлических толкателей тормозов, обеспечивающие растормаживание конвейера; ЭП вентиляторов, маслонасосов, и т. д.; ЭП для подборки просыпей в местах перегрузки с одного конвейера на другой.Системы управления конвейерами, а также защиты и блокировки должны выполнять следующие основные функции:

1. Пуск конвейеров, входящих в конвейерную линию, должен производиться поочерёдно, начиная с последнего против направления движения грузов. Аварийная или преднамеренная остановка конвейера должна вызвать остановку других конвейеров, которые грузят на него.

2. Пуск следующего конвейера должен происходить только после выхода предыдущего конвейера на полную скорость, что также обеспечивает снижение нагрузки на питающую сеть от пусковых токов.

3. Остановка конвейерной линии по команде диспетчера может производится в режиме полной разгрузки или в режиме полной остановки с грузом. В первом случае отключение конвейеров происходит в направлении потока груза с выдержкой времени, необходимой для разгрузки конвейера. Во втором случае останавливают один из конвейеров и все предыдущие сразу. Груз скачивается только с последующего конвейера.

4. Должна обеспечиваться остановка конвейера от него с помощью тросика, воздействующего на конечный выключатель.

5. Должна обеспечиваться аварийная остановка в случае опасной пробуксовки приводного барабана относительно ленты (15 %).

6. Должна обеспечиваться аварийная остановка в случае недопустимо затянувшегося пуска.

7. В крупных конвейерах должен предусматриваться контроль натяжения ленты и автоматическая установка различных значений натяжения при пуске и установившемся движении (при пуске − большое значение для устранения пробуксовки).

Слайд 49Вспомогательные электроприводы ленточных конвейеров.

Системы управления конвейерными линиями

Слайд 50Упрощённая схема управления многосекционной конвейерной ленты

М1, М2, М3 −

приводные двигатели конвейеров, включаемые контакторами KM1, KM2, KM3,

KV1, KV2,

KV3 − реле скорости, замыкающие свои контакты при полной скорости ленты. Вспомогательные электроприводы ленточных конвейеров.

Системы управления конвейерными линиями

Слайд 51Схема предусматривает два режима: местный (положение переключателя М) и дистанционный

(Н). Местное управление применяется для различного рода маневровых и ремонтных

работ. При этом запуск каждого конвейера производится независимо от других нажатием соответствующей кнопки (SB1, SB2, SB3), а остановка − воздействием на соответствующий контактор стопорения (KMT1, KMT2, KMT3 − катушки не показаны). В режиме дистанционного управления замыкаются контакторы переключателя (SA2, SA3, SA6, SA9), вводится в действие кнопка диспетчерского пуска (S1), при помощи которой включается привод конвейера 1 (последний в линии). Контактор KM2 конвейера № 2 включается в том случае, если включён KM1, и скорость первого конвейера достигла рабочего значения (сработало реле KV1) аналогично произойдёт запуск третьего конвейера.Остановка любого из конвейеров, которая может произойти из−за срабатывания тепловой защиты KK, либо при воздействии на KMT приводит к остановке всех предыдущих конвейеров. Принимающие конвейеры продолжают работать, скачивая груз. Надёжная работа конвейерных установок обеспечивается не только режимом работы приводных двигателей, но и работой натяжной станции. Использование тяговых возможностей ленты и барабана зависит от натяжения в сбегающей ветви ленты.

Если рассмотреть отношение тягового усилия, передаваемого ленте к величине натяжения набегающей ветви, то получим выражение:

Вспомогательные электроприводы ленточных конвейеров.

Системы управления конвейерными линиями

Можно сделать вывод о том, что чем больше eμ∙α, тем лучше будет использоваться лента. При максимально возможных углах α и коэффициенте μ можно получить очень малые натяжения на сбегающей ветви ленты.

Слайд 52Идеальным случаем работы конвейера является случай, когда eμ∙α=∞ и S3=0.

так как величины α и μ конечны, то S3 имеет

вполне обоснованные пределы. Величина натяжного усилия, развиваемого натяжной станцией, зависит от места её расположения. Для двухбарабанных конвейеров усилие натяжной станции определяется выражением:Вспомогательные электроприводы ленточных конвейеров.

Системы управления конвейерными линиями

Анализ показывает, что усилие S натяжной станции должно изменяться пропорционально S1. Необходимость поддержание SНС вызвано желанием увеличить срок службы ленты. Большое натяжение вызывает усталостный износ, а недостаточное − пробуксовку на приводном барабане, которое приводит к разрушению ленты. На горнорудных предприятиях мощные конвейеры оборудованы натяжными станциями с перемещаемым приводным барабаном. К таким станциям относятся грузовые и грузоподъёмные станции.

К недостаткам рассмотренных станций следует отнести прежде всего невозможность точного поддержания в заданных пределах натяжного усилия, так как отсутствует обратная связь по нагрузке конвейера.

Слайд 53Вспомогательные электроприводы ленточных конвейеров.

Системы управления конвейерными линиями

Значительным шагом

вперёд в направлении создания регулируемых натяжных станций является система, которая

представляет собой замкнутую по потребляемой мощности двигателей конвейера систему автоматического регулирования.Натяжная станция состоит из следующих узлов: измерителя натяжения ИН с магниторегулируемым датчиком давления, электронного регулятора ЭР, на вход которого подаются сигналы, пропорциональные мощности главного двигателя и усилию в ленте, усилителя У.

Система автоматического регулирования конвейерной ленты работает следующим образом. Асинхронный двигатель Д определяет направление движения барабана, получает питание через блок управления БУД при воздействии на него электронного регулятора ЭР.

Слайд 54 Входом электронного регулятора служит падение напряжения, снимаемого с резистора R1

и узла сравнения УС. Узел сравнения УС включен на вход

измерителя натяжения ИН через усилитель постоянного тока У и выход, пропорциональный загрузке конвейера через измерительный блок РБ.Начальное минимальное натяжение, необходимое для нормального сцепления ленты с барабаном при холостом ходе конвейера обеспечивается задатчиком напряжения, включённого в схему электронного регулятора ЭР. При этом величина падения напряжения, снимаемого с резистора R1 узла сравнения соответственно, равна величине напряжения, при котором электронный регулятор ЭР находится в нулевом положении. Величина падения напряжения на R1 равна разности сигналов, получаемых от датчика мощности, включённого в цепь главного двигателя конвейера и датчика усилия, включённого в систему натяжной лебёдки. При увеличении нагрузки на конвейере увеличивается выходное напряжения датчика мощности двигателя и при неизменном напряжении измерителя натяжения, увеличивается падение напряжения на R1. Увеличение падения напряжения на R1 (разности напряжения датчика усилия и датчика мощности) будет происходить до тез пор, пока величина падения напряжения на R1 не будет равна напряжению срабатывания электронного регулятора ЭР. При срабатывании электронного регулятора ЭР включается двигатель лебёдки на увеличение натяжения. Двигатель работает до тех пор, пока величина натяжения не будет соответствовать загрузке конвейера, то есть разность между сигналами, снимаемыми с датчиков мощности и усилия не будет равна первоначально заданной. Электронный регулятор ЭР переходит в нулевое положение и отключает двигатель лебёдки. При уменьшении нагрузки на конвейере изменяется знак разности сигналов, подаваемых на электронный регулятор и двигатель, включаются на уменьшении натяжения в ленте.

Т.о., данная система при любых нагрузках обеспечивает минимальное натяжение ленты в процессе работы и повышение натяжения ленты вследствие работы релейного блока, изменяющего разность напряжений датчиков шунтирования резистора R3 и узла сравнения. Точность натяжения ленты может регулироваться изменением зоны нечувствительности электронного регулятора ЭР и достигает 0.5 %.

Вспомогательные электроприводы ленточных конвейеров.

Системы управления конвейерными линиями

Слайд 55Защита ленточных конвейеров от пробуксовки

Важнейшей защитой ленточных конвейеров является

защита от пробуксовки приводного барабана. Режим пробуксовки приводного барабана чрезвычайно

опасен. Применяемые в настоящее время устройства защиты от пробуксовки несовершенны. В большинстве случаев ограничиваются применением реле скорости, которое фрикционно связано с лентой. Реле обычно настроено на срабатывание на номинальной скорости (поле окончания разгона). В этом случае защита может зафиксировать факт снижение скорости ленты ниже уставки реле, что не всегда является признаком пробуксовки. Контроль пробуксовки осуществляется вначале пуска, но может быть зафиксирован только случай, когда лента не движется при вращающемся барабане. Наиболее совершенна из схем контроля скорости и пробуксовки разработки Донецкгормаш.Принципиальная схема устройства защиты конвейера

от пробуксовки с использованием контактного вольтметра

Слайд 56Защита ленточных конвейеров от пробуксовки

Магнитоиндукционный датчик В состоит из

постоянного магнита, снабжённого обмоткой. Этот датчик пристроен к отклоняющему барабану

ОБ конвейера. При движении ленты барабана вращаются при этом пластины, расположенные на торце отклоняющего барабана конвейера, пересекающего торцевую часть магнитопровода датчика. В катушке В наводится ЭДС, пропорциональная скорости ленты, которая через выпрямительный мост UD и сглаживающий RC−фильтр, подаётся на контактный вольтметр PV с контактны входом. Контакты этого вольтметра настраиваются таким образом, что K1 размыкается при минимальной скорости, а K2 замыкается при полной скорости ленты. Вначале разгона замыкается контакт KM контактора пуска конвейера и запускаются реле времени KT1 и KT2. Через 5−7 с после начала разгона KT1 замыкается, и если к этому времени K1 разомкнулся, и соответственно разомкнулся контакт KL1, то контактор KCT не включится (контактор стопорения). Если по причине пробуксовки за время выдержки KT1 лента не начала движение, KL1 остаётся замкнутым, что приведёт к срабатыванию KCT. Таким образом контролируется пробуксовка при пуске конвейера. Если разгон конвейера до полной скорости происходит нормально, то за время выдержки KT2 K2 успевает замкнутся, соответственно замыкается KL2 в цепи KT3, что приводит к срабатыванию KL3 и цепь питания KCT разрывается. Если в течении выдержки времени KT2 (15−20 с) конвейер не вышел на номинальную скорость, KCT отключит конвейер. Если при движении с установившейся скоростью произошла пробуксовка, то K2 замкнётся, что отключит катушку KL3. Если в течении выдержки времени KT3 (3.5 с), то KT3 разорвёт цепь катушки KL3, и это вызовет отключение конвейера с помощью KCT.Слайд 57Защита ленточных конвейеров от пробуксовки

Данная система имеет ряд недостатков,

так как имеет зону нечувствительности вследствие наличия зоны нечувствительности контактов

K1 и K2. Контакт K2 не может быть настроен на максимальную скорость, так как в этом случае естественное уменьшение скорости при увеличении нагрузки привело бы к ложному срабатыванию защиты. Поэтому уставка срабатывания K2 должна соответствовать скорости ленты при полной нагрузке (из-за существующего диапазона нечувствительности защиты).Функциональная схема устройства защиты

конвейера на основе сравнения скоростей

приводного барабана и ленты

Существуют схемы защиты, у которых происходит сравнение скоростей приводного барабана и ленты (рисунок 6.13). В качестве датчиков скоростей применяются тахогенераторы BR1 и BR2. Напряжения тахогенераторов, пропорциональные скоростям барабана и ленты, сравниваются в устройстве сравнения УС, а затем при помощи командоаппаратов K1, K2, K3 формируются команды на включение предупредительной сигнализации на стопорение конвейера.

Недостаток схемы − наличие зоны нечувствительности командоаппаратов K1, K2, K3.

Слайд 58Защита ленточных конвейеров от пробуксовки

Кардинальное решение проблем защиты от

пробуксовки и разрушению ленты состоит в создании устройств, реагирующих на

энергию скольжения, воздействующую на разогревающую ленту. Пренебрегая в первом приближении охлаждением ленты (отдача тепла), имеющем место одновременно с нагреванием при пробуксовке, можно записать следующее уравнение теплового баланса:Fmax − максимальное усилие трения при пробуксовке;

∆S − путь пробуксовки (м);

Aразр − энергия, необходимая для разрушения ленты (Н∙м).

Тогда получим:

tразр − температура ленты, при которой происходит её разрушение;

t0 − температура окружающей среды;

m − масса разогреваемой ленты;

c − теплоёмкость ленты.

откуда допустимый путь пробуксовки определяется по выражению:

Приведённые математические зависимости, описывающие процесс буксования, указывают на возможные пути реализации системы управления, контролирующей этот процесс.

Слайд 59Расчет характеристик асинхронного ЭП

с фазовым управлением в цепи ротора

для конвейера

Блок-схема УПТФ

Слайд 60Расчет характеристик асинхронного ЭП

с фазовым управлением в цепи ротора

для конвейера

Пусковые характеристики асинхронного

привода конвейера при пуске

Слайд 61Worsley (Aluminium), Australia

Total length 51 kmPower 15 MWOperational speed range

800–1000 rpmOverload during starting 140 %Power factor > 0.95Extension with

MCCP in 2011Ujina-Rosario Transition

Compania Minera Dona Ines de Collahuasi (Crusher), Chile

Altitude: 4000 m.a.s.l.4 x Up and down hill conveyorPower 24 MWOperational speed range 800–1000 rpmOverload during starting 150 %Power factor > 0.95

Aitik36

Boliden, Sweden

Low ambient temperature6 x ConveyorPower 21 MWOperational speed range 500–1000 rpmOverload during starting 120 %Power factor > 0.95