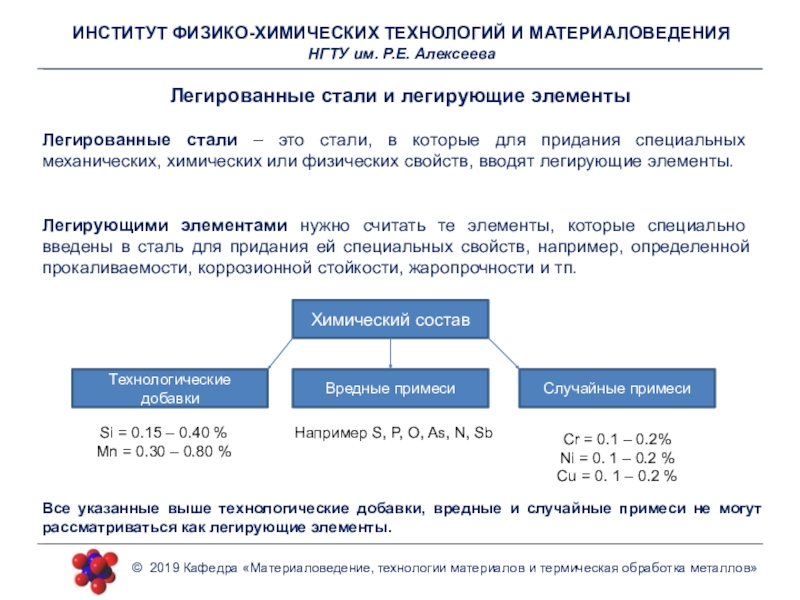

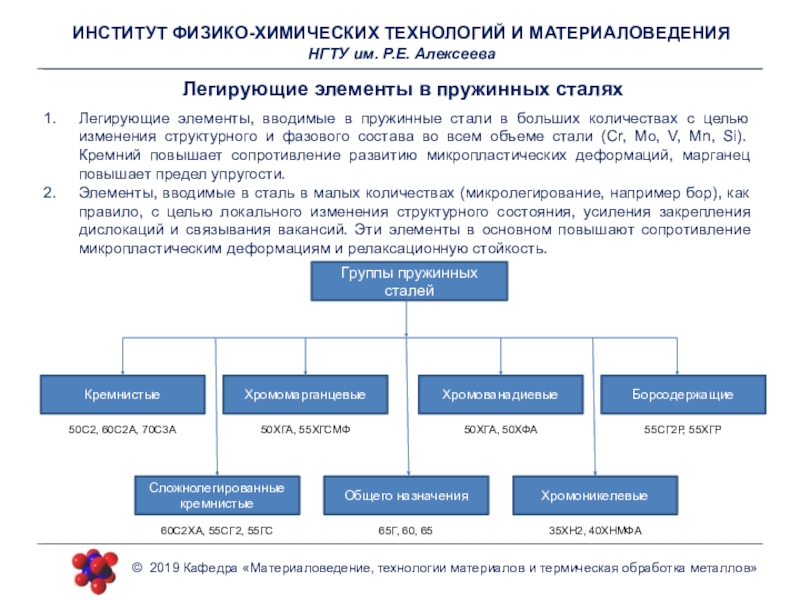

которые для придания специальных механических, химических или физических свойств, вводят

легирующие элементы.Легирующими элементами нужно считать те элементы, которые специально введены в сталь для придания ей специальных свойств, например, определенной прокаливаемости, коррозионной стойкости, жаропрочности и тп.

Химический состав

Технологические добавки

Вредные примеси

Случайные примеси

Si = 0.15 – 0.40 %

Mn = 0.30 – 0.80 %

Например S, P, O, As, N, Sb

Cr = 0.1 – 0.2%

Ni = 0. 1 – 0.2 %

Cu = 0. 1 – 0.2 %

Все указанные выше технологические добавки, вредные и случайные примеси не могут рассматриваться как легирующие элементы.