Слайд 1ЛЕКЦИЯ №7

Гидравлические вяжущие вещества

Слайд 2ПЛАН ЛЕКЦИИ:

Виды гидравлических вяжущих веществ

Основные параметры производства портландцемента

Состав клинкера, роль

клинкерных минералов в формировании свойств портландцемента

Свойства портландцемента и способы их

регулирования

Коррозия портландцементного камня и способы защиты от нее

Основные пути получения разновидностей портландцементов с заданными специальными свойствами и их применение.

Слайд 3К вяжущим данной системы принадлежат гидравлическая известь, романцемент, портландцемент и

его разновидности. Свойства указанных вяжущих веществ зависят от гидравлического модуля

и температуры обжига сырья. Гидравлический модуль т выражает содержание основного оксида СаО по отношению к суммарному количеству кислотных оксидов:

т = %СаО/(%SiO2 +%A12O3 + %Fe2O3)

Для каждого вяжущего вещества характерен свой гидравлический модуль. Поскольку воздушная известь изготовляется из известняков лишь с небольшой примесью глинистого вещества, у нее самый большой гидравлический модуль (более 9), у гидравлической извести т = 1,7-9; у романцемента т < 1,7.

Портландцемент, получаемый из тщательно составленной искусственной смеси известнякового и глинистого компонента, характеризуется гидравлическим модулем (1,9-2,4) примерно таким же, как у романцемента. Однако показатели прочности портландцемента во многораз превосходят прочность романцемента.

Объясняется это тем, что при получении романцемента (и гидравлической извести) обжиг сырья производится не до спекания (при температуре около 1000°С) и в этих условиях образуются низкоосновные силикаты и алюминаты кальция, обладающие в гидратированном виде невысокой прочностью.

В технологии портландцемента обжиг сырьевой смеси доводится до частичного плавления при 1450°С и только при наличии жидкой фазы (расплава) происходит синтез трехкальциевого силиката, обуславливающего высокие показатели прочности и гидравлические свойства.

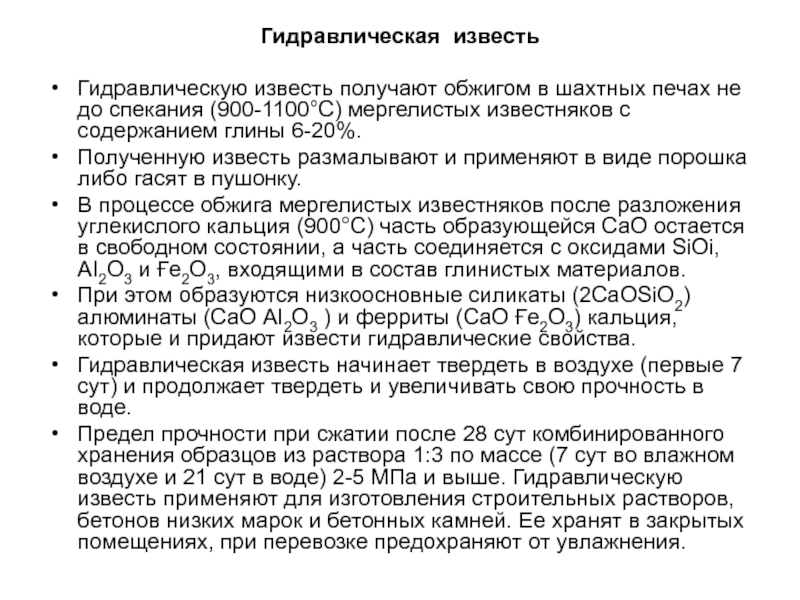

Слайд 4Гидравлическая известь

Гидравлическую известь получают обжигом в шахтных печах не до

спекания (900-1100°С) мергелистых известняков с содержанием глины 6-20%.

Полученную известь

размалывают и применяют в виде порошка либо гасят в пушонку.

В процессе обжига мергелистых известняков после разложения углекислого кальция (900°С) часть образующейся СаО остается в свободном состоянии, а часть соединяется с оксидами SiOi, AI2O3 и Ғе2О3, входящими в состав глинистых материалов.

При этом образуются низкоосновные силикаты (2CaOSiO2) алюминаты (СаО AI2O3 ) и ферриты (СаО Ғе2О3) кальция, которые и придают извести гидравлические свойства.

Гидравлическая известь начинает твердеть в воздухе (первые 7 сут) и продолжает твердеть и увеличивать свою прочность в воде.

Предел прочности при сжатии после 28 сут комбинированного хранения образцов из раствора 1:3 по массе (7 сут во влажном воздухе и 21 сут в воде) 2-5 МПа и выше. Гидравлическую известь применяют для изготовления строительных растворов, бетонов низких марок и бетонных камней. Ее хранят в закрытых помещениях, при перевозке предохраняют от увлажнения.

Слайд 5Романцемент

Романцемент - гидравлическое вяжущее вещество, получаемое тонким помолом обожженных не

до спекания (900°С) известняковых или магнезиальных мергелей, содержащих более 20%

глины.

Образующиеся при обжиге низкоосновные силикаты и алюминаты кальция придают романцементу свойство твердеть и сохранять прочность в воде.

Романцемент выпускают трех марок: М25, М50 и Ml00. Он должен выдерживать испытание на равномерность изменения объема.

Применяется для изготовления строительных растворов, бетонов, бетонных камней.

Гидравлическая известь и романцемент ранее широко применялись, но теперь эти вяжущие уступили свое место более совершенным гидравлическим вяжущим и прежде всего портландцементу.

Слайд 6Портландцемент

Портландцементом называют гидравлическое вяжущее вещество, в составе которого преобладают силикаты

кальция (70-80%).

Портландцемент - продукт тонкого измельчения клинкера с добавкой

гипса (3-5%). Клинкер представляет собой зернистый материал ("горошек"), полученный обжигом до спекания (при 1450°С) сырьевой смеси, состоящей в основном из углекислого кальция (известняки различного вида) и алюмосиликатов (глины, мергеля, доменного шлака и др.).

Небольшая добавка гипса регулирует сроки схватывания портландцемента.

Для производства портландцемента имеются неограниченные сырьевые ресурсы в виде побочных продуктов промышленности (шлаков, зол, шламов) и распространенных карбонатных и глинистых горных пород.

Автоматизация производственных процессов и переход к производству цемента на заводах-автоматах значительно снижают потребление энергии и трудоемкость, позволяют значительно увеличить выпуск цемента в соответствии с гигантским масштабом строительства в нашей стране.

Изобретение портландцемента (1824) связано с именами Егора Герасимовича Челиева - начальника мастерских военно-рабочей бригады и Джозефа Аспдина - каменщика из английского города Лидса, которому был выдан патент на изобретение. Название портландцемент связано с полуостровом на юге Великобритании - Portland, где началось промышленное производство цемента.

Слайд 7Принципы производства

Производство портландцемента - сложный технологический и энергоемкий процесс, включающий:

добычу в карьере и доставку на завод сырьевых материалов известняка

и глины; приготовление сырьевой смеси; обжиг сырьевой смеси до спекания - получение клинкера; помол клинкера с добавкой гипса - получение портландцемента.

Сырьевые материалы. Сырьевыми материалами для производства клинкера служат известняки с высоким содержанием углекислого кальция (мел, плотный известняк, мергели и др.) и глинистые породы (глины, глинистые сланцы), содержащие SiO2, А12О3 и Ғе2О3.

В среднем на 1 т цемента расходуется около 1,5 т минерального сырья; примерное соотношение между карбонатным и глинистым составляющими сырьевой смеси 3:1 (т.е. берется около 75% известняка и 25% глины).

В сырьевую смесь вводят добавки, корректирующие химический состав, регулирующие температуру спекания смеси и кристаллизацию минералов клинкера. Например, количество SiC>2 повышают, добавляя в сырьевую массу трепел, опоку. Добавление колчеданных огарков увеличивает содержание Ғе2О3

Слайд 8Для производства портландцемента все шире используют побочные продукты промышленности.

Весьма

ценным сырьем являются доменные шлаки, содержащие необходимые для получения клинкера

составные части (CaO, SiO2, AI2O3, Ғе2О3). Нефелиновый шлам, получающийся при производстве глинозема, содержит 25-30% SiO2 и 50-55% СаО; достаточно к нему добавить 15-20% известняка, чтобы получить сырьевую смесь. Использование нефелинового шлама повышает производительность печей примерно на 20% и снижает расход топлива на 20-25%.

Основной и наиболее эффективный вид топлива - природный газ, отличающийся высокой теплотворной способностью. Сокращается применение мазута и твердого топлива, приготовляемого в специальных установках для сушки и помола угля (антрацита, каменного угля).

Теплотворная способность твердого топлива ниже, чем газообразного; углевоздушные смеси подвержены взрывам; зольность углей 20%, и зола, попадая в обжигаемую сырьевую смесь, искажает расчетный минеральный состав клинкера. Стоимость топлива составляет до 25% себестоимости готового цемента, поэтому на цементных заводах много внимания уделяется его экономии.

Слайд 9Подготовка сырья

Приготовление сырьевой массы состоит в тонком измельчении и смешении

взятых в установленном соотношении компонентов, что обеспечивает полноту прохождения химических

реакций между ними и однородность клинкера. Приготовление сырьевой смеси осуществляется сухим, мокрым и комбинированным способами.

Сухой способ заключается в измельчении и тесном смешении сухих (или предварительно высушенных) сырьевых материалов, поэтому сырьевая смесь получается в виде минерального порошка, называемого сырьевой мукой. Тонкое совместное измельчение известняка и глины осуществляют в трубных (шаровых) мельницах, в которых совмещаются помол и сушка сырьевых материалов до остаточной влажности 1-2%,

При сухом способе производства затраты тепла на обжиг клинкера в 1,5-2 раза меньше, чем при мокром способе. Сухой способ наиболее выгоден при использовании известняка и глины с невысокой влажностью (10-15%), однородного состава и физической структуры, когда можно получить гомогенную сырьевую муку при сухом помоле.

Мокрый способ приготовления сырьевой смеси применяют, если мягкое сырье имеет значительную влажность (мел, глины). Тонкое измельчение и смешение исходных материалов осуществляется в водной среде, поэтому сырьевая смесь получается в виде жидко-текучей массы - шлама с большим содержанием воды (35-45%).

Совместное измельчение известняка, глины и корректирующих добавок (например, пиритных огарков, содержащих Fe2O3) обеспечивает тщательное смешение исходных материалов и получение однородной сырьевой смеси.

Помол сырья производят до остатка на сите 008 не более 8-10%, следовательно, более 90% частиц смеси имеет размер менее 80 мкм.

Применение "комбинированного способа" дает возможность на 20-30% снизить расход топлива по сравнению с мокрым способом. Сущность этого способа заключается в том, что приготовленный шлам до поступления в печь обезвоживается на специальных установках. Однако при этом возрастает расход электроэнергии, т.е. энергоемкость производства в целом остается высокой.

Слайд 10Обжиг

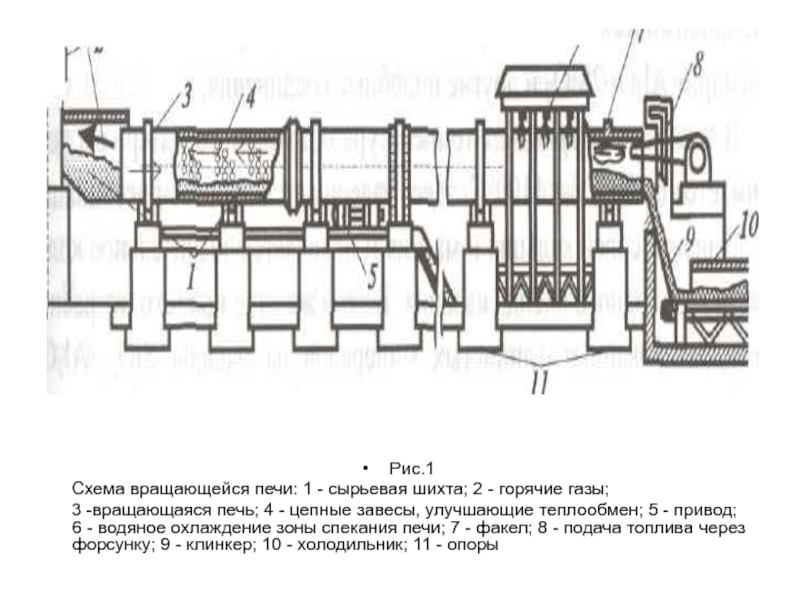

Обжиг сырьевой смеси как при сухом, так и при мокром

способе производства осуществляется в основном во вращающихся печах. Шахтные печи

применяют иногда только при сухом способе производства. Вращающаяся печь представляет собой длинный, расположенный слегка наклонно цилиндр (барабан), сваренный из листовой стали с огнеупорной футеровкой внутри (рис.1). Длина печей 95-185-230 м, диаметр 5-7 м.

Вращающиеся печи работают по принципу противотока. Сырье а виде порошка (сухой способ) или в виде шлама (мокрый способ) подается автоматическим питателем в печь со стороны ее верхнего (холодного) конца, а со стороны нижнего (горячего) конца вдувается топливо (природный газ, мазут, воздушно-угольная смесь), сгорающее в виде факела на протяжении 20-30 м длины печи. Горячие газы поступают навстречу сырью. Сырье занимает только часть печи по поперечному сечению, и при ее вращении со скоростью 1-2 об/мин медленно движется к нижнему концу, проходя различные температурные зоны.

В зоне испарения происходит высушивание поступившего сырья при постепенном повышении температуры с 70-80°С (в конце этой зоны), поэтому первую зону называют еще зоной сушки. Подсушенный материал комкуется, при перекатывании комья распадаются на более мелкие гранулы.

В зоне подогрева, которая следует за сушкой сырья, при постепенном нагревании сырья с 200°С до 700°С, сгорают находящиеся в нем органические примеси, из глинистых минералов удаляется кристаллохимическая вода (при 450-500°С) и образуется каолинитовый ангидрит Al2O3-2SiO2 и другие подобные соединения.

В зоне кальцинирования температура обжигаемого материала поднимается с 700°С до 1100°С, здесь завершается процесс диссоциации углекислых солей кальция и магния и появляется значительное количество свободного оксида кальция. В этой же зоне происходит распад дегидратированных глинистых минералов на оксиды SiO2, АІ2О3, Ғе2О3) которые вступают в химическое взаимодействие с СаО. В результате этих реакций, происходящих в твердом состоянии, образуются минералы ЗСаО- АІ2О3, СаО АІ2О3 и частично 2CaOSiO2 - белита.

В зоне экзотермических реакции (1100-1250°С) проходят твердофазовые реакции образования ЗСаО-АІ2Од; 4СаО-АІ2Оз-Ғе2Оз и бели-та.

В зоне спекания (1300-1450°С) температура обжигаемого материала достигает наивысшего значения, необходимого для частичного плавления материала и образования главного минерала клинкера - алита 3CaOSiO2 почти до полного связывания оксида кальция (в клинкере СаОсвобод - не более 0,5-1%).

В зоне охлаждения температура клинкера понижается с 1300°С до 1000°С; здесь полностью формируется его структура и состав.

Цементный клинкер выходит из вращающейся печи в виде мелких камнеподобных зерен-гранул ("горошка") темно-серого илизеленовато-серого цвета. По выходе из печи клинкер интенсивно охлаждается с 1000°С до 100-200°С. После этого клинкер выдерживается на складе 1-2 недели.

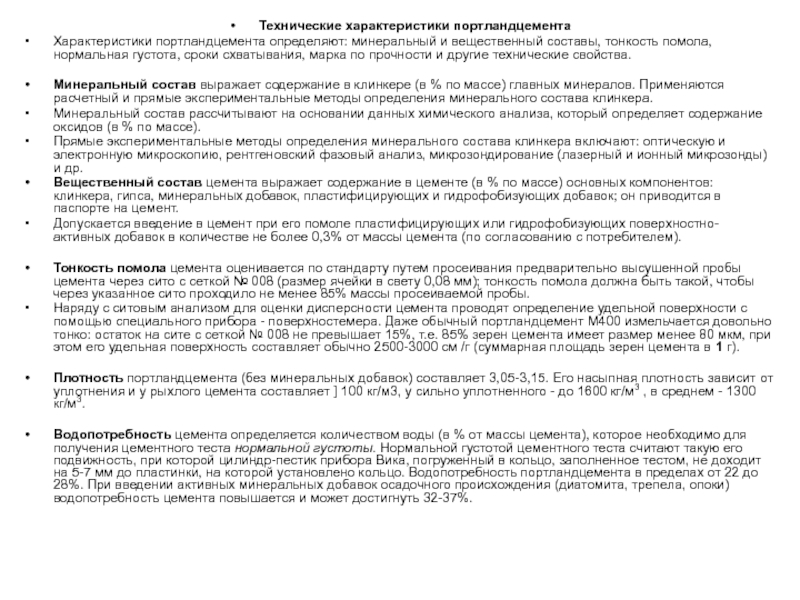

Слайд 11Рис.1

Схема вращающейся печи: 1 - сырьевая

шихта; 2 - горячие газы;

3 -вращающаяся

печь; 4 - цепные завесы, улучшающие теплообмен; 5 - привод; 6 - водяное охлаждение зоны спекания печи; 7 - факел; 8 - подача топлива через форсунку; 9 - клинкер; 10 - холодильник; 11 - опоры

Слайд 12Помол

Помол клинкера в тонкий порошок производится преимущественно в трубных (шаровых)

мельницах. Трубная мельница представляет собой стальной барабан, облицованный внутри стальными

броневыми плитами и разделенный дырчатыми перегородками на 2-4 камеры.

Крупнейшими помольными агрегатами являются мельницы размером 3,95x11 м, производительностью 100 т/ч и размером 4,6x16,4 м, производительностью 135 т/ч.

Материал в трубных мельницах измельчается под действием загруженных в барабан мелющих тел - стальных шаров (в камерах грубого помола) и цилиндров (в камерах тонкого помола). При вращении мельницы мелющие тела поднимаются на некоторую высоту и падают, дробя и истирая зерна материала.

Готовый портландцемент - очень тонкий порошок темно-серого или зеленовато-серого цвета; по выходе из мельницы он имеет высокую температуру (80-120°С) и направляется пневматическим транспортом для хранения в силосы, которые обычно выполняются в виде железобетонных банок диаметром 8-15 м и высотой 25-30 м. Большие силосы вмещают 4000-10000 т цемента.

Цемент в силосах выдерживают до его охлаждения и гашения остатков свободного оксида кальция, которое происходит под действием влаги воздуха. Из силосов цемент погружается в автоцементовозы, в вагоноцементовозы или крытые железнодорожные вагоны. Часть цемента поступает на отвешивающие и упаковывающие машины и поставляется в мешках по 50 кг.

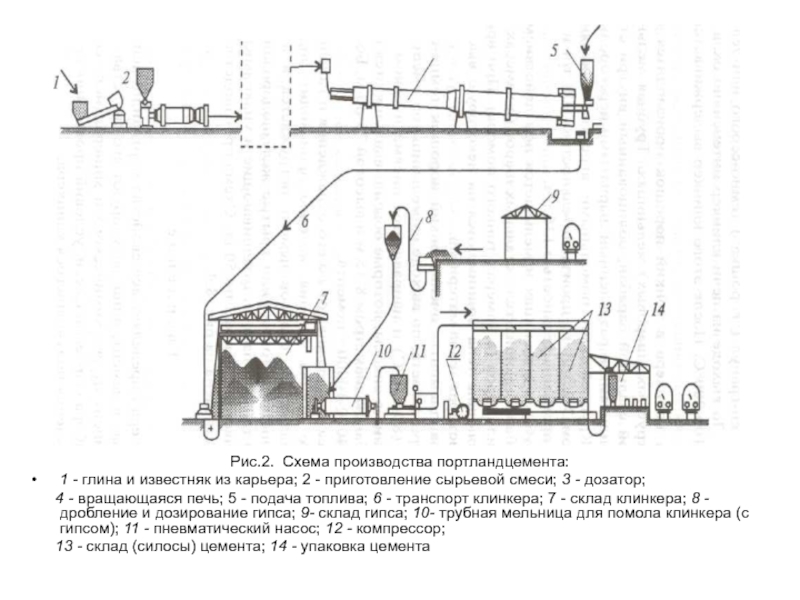

Схема производства портландцемента представлена на рис.2.

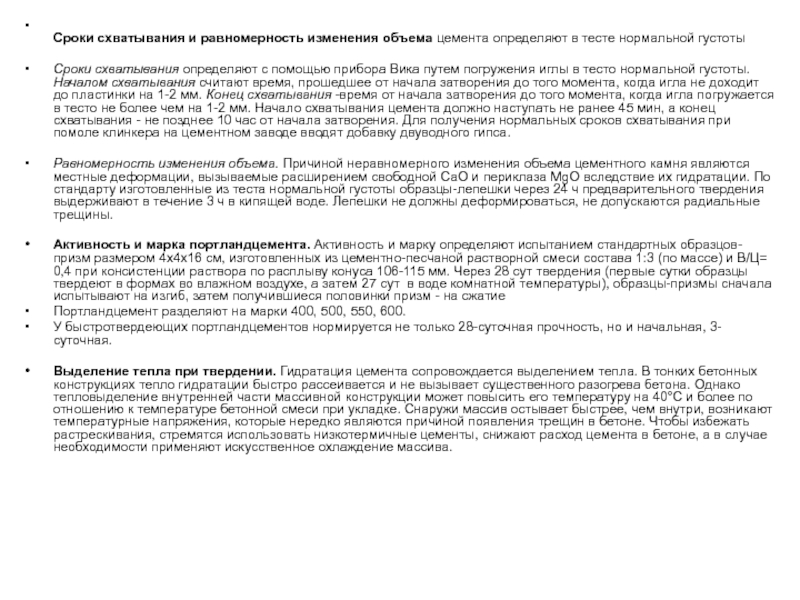

Слайд 13Рис.2. Схема производства портландцемента:

1 - глина и известняк из карьера;

2 - приготовление сырьевой смеси; 3 - дозатор;

4 - вращающаяся печь; 5 - подача топлива; 6 - транспорт клинкера; 7 - склад клинкера; 8 - дробление и дозирование гипса; 9- склад гипса; 10- трубная мельница для помола клинкера (с гипсом); 11 - пневматический насос; 12 - компрессор;

13 - склад (силосы) цемента; 14 - упаковка цемента

Слайд 14Качество клинкера определяет все свойства портландцемента, добавки же, вводимые в

цемент, лишь регулируют его свойства. Качество клинкера зависит от его

химического и минерального состава, тщательности подбора сырьевой смеси, условий проведения ее обжига и режима охлаждения получившегося клинкера.

Клинкер обычно получают в виде спекшихся гранул размером 10-40 мм, имеющих сложную микроструктуру, так как клинкер включает ряд кристаллических фаз и некоторое количество стекловидной фазы.

Химический состав клинкера выражают содержанием оксидов (% по массе). Главными являются: СаО - 63-66%, SiО2 - 21-24%, , 4-8% и Fe2O3 - 2-4%, суммарное количество которых Al2O3 составляет 95-97%. В небольших количествах в виде различных соединений могут входить MgO, SiO3, Na2O, К2О, ТіО2, Сг2О3 и Р2О5. В процессе обжига, доводимого до спекания, главные оксиды образуют силикаты, алюминаты и алюмоферрит кальция в виде минералов кристаллической структуры, а некоторая часть их входит в стекловидную фазу.

Минеральный состав клинкера. Основными минералами клинкера являются: алит, белит, трехкальциевый алюминат и алюмоферрит кальция.

Алит 3CaOSiO2 (или C3S) - самый важный минерал клинкера, определяющий быстроту твердения, прочность и другие свойства портландцемента; содержится в клинкере в количестве 45-60%.

Белит 2CaO-SiO2 (или C2S) - второй по важности и содержанию (20-30%) силикатный минерал клинкера. Он медленно твердеет, но достигает высокой прочности при длительном твердении портландцемента.

Трехкальциевый алюминат (или С3А) - в клинкере содержится в количестве 4-12% - самый активный клинкерный минерал, быстро взаимодействует с водой. Является причиной сульфатной коррозии бетона, поэтому в сульфатостойком портландцементе содержание С3А ограничено 5%.

Четырехкальциевый алюмоферрит (или C4AF) - в клинкере содержится в количестве 10-20%. Характеризуется умеренным тепловыделением и по быстроте твердения занимает промежуточное положение между C3S и C2S.

Клинкерное стекло присутствует в промежуточном веществе в количестве 5-15%, оно состоит в основном из СаО, А12О3, Fe2O3, MgO, К2О, Na2O.

Содержание свободных СаО и MgO не должно превышать соответственно 1% и 5%. При более высоком их содержании снижается качество цемента и может проявиться неравномерное изменение его объема при твердении, связанное с переходом СаО в Са(ОН)2 и MgO в Mg(OH)2.

Щелочи (Na2O, K20) входят в алюмоферритную фазу клинкера, а также присутствуют в цементе в виде сульфатов. Содержание щелочей в портландцементе ограничивается до 0,6% в случае применения заполнителя (песка, гравия), содержащего реакционно-способные опаловидные модификации двуоксида кремния, из-за опасности растрескивания бетона в конструкции.

Слайд 15Твердение

Цементное тесто, приготовленное путем смешивания цемента с водой, имеет три

периода твердения. Вначале, в течение 1-3 ч после затворения цемента

водой, оно пластично и легко формуется. Потом наступает схватывание, заканчивающееся через 5-10 ч после затворения; в это время цементное тесто загустевает, утрачивая подвижность, но его механическая прочность еще невелика. Переход загустевшего цементного теста в твердое состояние означает конец схватывания и начало твердения, которое характерно заметным возрастанием прочности. Твердение при благоприятных условиях длится годами - вплоть до полной гидратации цемента.

Химические реакции. Сразу после затворения цемента водой начинаются химические реакции. Уже в начальной стадии процесса гидратации цемента происходит быстрое взаимодействие алита с водой с образование гидросиликата кальция и гидроксида:

2(3CaOSiO2) + 6Н2О = 3CaO2SiO2-3H20 + ЗСа(ОН)2.

После затворения гидроксид кальция образуется из алита, так как белит гидратируется медленнее алита и при его взаимодействии с водой выделяется меньше Са(ОН)2, что видно из уравнения химической реакции:

2(2CaOSiO2) + 4Н2О = 3CaO2Si023H20 + Са(ОН)2.

Взаимодействие трехкальциевого алюмината с водой приводит к образованию гидроалюмината кальция:

ЗСаО Al2O3 + 6Н2О = ЗСаО Al2O3 -6Н20.

Для замедления схватывания при помоле клинкера добавляют небольшое количество природного гипса (3-5% от массы цемента). Сульфат кальция играет роль химически активной составляющей цемента, реагирующей с трехкальциевым алюминатом и связывающей его в гидросульфоалюминат кальция (минерал эттрингит) в начале гидратации портландцемента:

ЗСаО Al2O3 + 3(CaSO42H2O) + 26Н2О = 3CaOAl2O3CaSO432H2O.

Кристаллы эттрингита и обусловливают раннюю прочность затвердевшего цемента.

Четырехкальциевьй алюмоферрит при взаимодействии с водой расщепляется на гидроалюминат и гидроферрит

Слайд 16Коррозия цементного камня

Цементный камень состоит из гелевых и кристаллических продуктов

гидратации цемента и многочисленных включений в виде негидратированных зерен клинкера.

Основная масса новообразований при взаимодействии цемента с водой получается в виде гелевидной массы, состоящей в основном из субмикрокристаллических частичек гидросиликата кальция. Гелеподобная масса пронизана относительно крупными кристаллами гидроксида кальция.

С наличием гелевой составляющей связана усадка при твердении на воздухе и набухание в воде, особенности работы под нагрузкой и другие свойства.

Коррозия цементного камня вызывается воздействием агрессивных газов и жидкостей на составные части затвердевшего портландцемента, главным образом на Са(ОН)2 и ЗСаОА12О36Н2О.

Основные причины коррозии можно разделить на три вида: разложение составляющих цементного камня, растворение и вымывание гидроксида кальция; образование легкорастворимых солей в результате взаимодействия гидроксида кальция и других составных частей цементного камня с агрессивными веществами и вымывание этих солей (кислотная, магнезиальная коррозия); образование в порах новых соединений, занимающих большой объем, чем исходные продукты реакции; это вызывает появление внутренних напряжений в бетоне и его растрескивание (сульфоалюминатная коррозия).

Коррозия первого вида. Выщелачивание гидроксида кальция происходит интенсивно при действии мягких вод, содержащих мало растворенных веществ. К ним относятся воды оборотного водоснабжения, конденсат, дождевые воды, воды горных рек и равнинных рек в половодье, болотная вода. Содержание гидроксида кальция в цементном камне через 3 мес твердения составляет 10-15% (считая на СаО). После его вымывания и в результате уменьшения концентрации СаО (менее 1,1 г/л) начинается разложение гидросиликатов и гидроалюминатов кальция. Выщелачивание Са(ОН)2 в количестве 15-30% от общего содержания в цементном камне вызывает понижение его прочности на 40-50% и более. Выщелачивание можно заметить по появлению белых подтеков на поверхности бетона.

Для ослабления коррозии выщелачивания ограничивают содержание трехкальциевого силиката в клинкере до 50%. Главным средством борьбы с выщелачиванием гидроксида кальция является введение активных минеральных добавок и применение плотного бетона.

Слайд 17Коррозия второго вида

Углекислотная коррозия развивается при действии на цементный

камень воды, содержащей свободный двуоксид углерода в виде слабой угольной

кислоты. Избыточный (сверх равновесного количества) двуоксид углерода разрушает карбонатную пленку бетона вследствие образования хорошо растворимого бикарбоната кальция по реакции

СаСОз + (СО2)своб. + Н2О = Са(НСО3)2.

Общекислотная коррозия происходит при действии растворов любых кислот, имеющих значения водородного показателя рН<7; исключение составляют поликремневая и кремнефтористоводородная кислоты. Свободные кислоты встречаются в сточных водах промышленных предприятий, они могут проникать в почву и разрушать бетонные фундаменты, коллекторы и другие подземные сооружения. Кислота образуется также из сернистого газа, выходящего из топок. В атмосфере промышленных предприятий, кроме SO2 могут содержаться ангидриты других кислот, а также хлор и хлористый водород. При растворении его во влаге, адсорбированной на поверхности железобетонных конструкций, образуется соляная кислота.

Кислота вступает в химическое взаимодействие с гидроксидом кальция, при этом образуются растворимые соли (например, СаС12) и соли, увеличивающиеся в объеме (CaSO42H2O):

Кроме того, кислоты могут разрушать и силикаты кальция. Бетон на портландцементе защищают от непосредственного действия кислот с помощью защитных слоев из кислотостойких материалов.

Магнезиальная коррозия наступает при взаимодействии на гидроксид кальция магнезиальных солей, которые встречаются в растворенном виде в грунтовых водах и всегда содержатся в большом количестве в морской воде.

Коррозия под действием минеральных удобрений. Особенно вредны для бетона аммиачные удобрения - аммиачная селитра и сульфааммония. Аммиачная селитра, состоящая в основном из нитрата ам. мония NH4NO3, подвергается гидролизу и поэтому дает в воде кислую реакцию. Нитрат аммония действует на гидроксид кальция

Образующийся нитрат кальция хорошо растворяется в воде и вымывается из бетона. Хлористый калий КС1 повышает растворимость Са(ОН)2 и ускоряет коррозию. Из числа фосфорных удобрений агрессивен суперфосфат, состоящий в основном из монокальциевого фосфата и гипса, но содержащий еще и некоторое количество свободной фосфорной кислоты.

Коррозия под влиянием органических веществ. Органические кислоты, как и неорганические, быстро разрушают цементный камень. Большой агрессивностью отличаются уксусная, молочная и винная кислоты. Жирные насыщенные и ненасыщенные кислоты (олеиновая, стеариновая, пальмитиновая и др.) разрушают цементный камень, так как при действии гидроксида кальция они омыляются. Поэтому вредны и масла, содержащие кислоты жирного ряда: льняное, хлопковое, а также рыбий жир. Нефть, нефтяные продукты (керосин, бензин, мазут, нефтяные масла) не представляют опасности для бетона, если они не содержат нефтяных кислот или соединений серы. Однако надо учитывать, что нефтепродукты легко проникают через бетон. Продукты разгонки каменноугольного дегтя, содержащие фенол, могут агрессивно влиять на бетон.

Слайд 18Коррозия третьего вида

Сульфоалюминатная коррозия возникает при действии на гидроалюминат цементного

камня воды, содержащей сульфатные ионы

Образование в порах цементного камня малорастворимого

трехсульфатного гидросульфоалюмината кальция (эттрингита) сопровождается увеличением объема примерно в 2 раза. Развивающееся в порах кристаллизационное давление приводит к растрескиванию защитного слоя бетона. Вслед за этим происходит коррозия стальной арматуры, усиление растрескивания бетона и разрушение конструкции.

С сульфоалюминатной коррозией всегда надо считаться при строительстве морских сооружений. Вместе с тем могут оказаться агрессивными сточные воды промышленных предприятий, а также грунтовые воды.

Для борьбы с сульфоалюминатной коррозией применяется специальный сульфатостойкий портландцемент.

Щелочная коррозия может происходить в двух формах: под действием концентрированных растворов щелочей на затвердевший цементный камень и под влиянием щелочей, имеющихся в самом цементе. Если бетон насыщается раствором щелочи (едкого натрия или калия), а затем высыхает, то под влиянием углекислого газа в порах бетона образуется сода и поташ, которые, кристаллизуясь, расширяются в объеме и разрушают цементный камень. Сильнее разрушается от действия сильных щелочей цемент с высоким содержанием алюминатов кальция.

Коррозия, вызываемая щелочами цемента, происходит вследствие процессов, протекающих внутри бетона между его компонентами. В составе цементного клинкера всегда содержится разное количество щелочных соединений. В составе заполнителей бетона, в особенности в песке, встречаются реакционноспособные модификации кремнезема: опал, халцедон, вулканическое стекло. Они вступают при обычной температуре в разрушительные для бетона реакции со щелочами цемента. В результате образуются набухающие студенистые отложения белого цвета на поверхности зерен реакционноспособного заполнителя, появляется сеть трещин, поверхность бетона местами вспучивается и шелушится. Разрушение бетона может происходить через 10-15 лет после окончания строительства.

Слайд 19Технические характеристики портландцемента

Характеристики портландцемента определяют: минеральный и вещественный составы, тонкость

помола, нормальная густота, сроки схватывания, марка по прочности и другие

технические свойства.

Минеральный состав выражает содержание в клинкере (в % по массе) главных минералов. Применяются расчетный и прямые экспериментальные методы определения минерального состава клинкера.

Минеральный состав рассчитывают на основании данных химического анализа, который определяет содержание оксидов (в % по массе).

Прямые экспериментальные методы определения минерального состава клинкера включают: оптическую и электронную микроскопию, рентгеновский фазовый анализ, микрозондирование (лазерный и ионный микрозонды) и др.

Вещественный состав цемента выражает содержание в цементе (в % по массе) основных компонентов: клинкера, гипса, минеральных добавок, пластифицирующих и гидрофобизующих добавок; он приводится в паспорте на цемент.

Допускается введение в цемент при его помоле пластифицирующих или гидрофобизующих поверхностно-активных добавок в количестве не более 0,3% от массы цемента (по согласованию с потребителем).

Тонкость помола цемента оценивается по стандарту путем просеивания предварительно высушенной пробы цемента через сито с сеткой № 008 (размер ячейки в свету 0,08 мм); тонкость помола должна быть такой, чтобы через указанное сито проходило не менее 85% массы просеиваемой пробы.

Наряду с ситовым анализом для оценки дисперсности цемента проводят определение удельной поверхности с помощью специального прибора - поверхностемера. Даже обычный портландцемент М400 измельчается довольно тонко: остаток на сите с сеткой № 008 не превышает 15%, т.е. 85% зерен цемента имеет размер менее 80 мкм, при этом его удельная поверхность составляет обычно 2500-3000 см /г (суммарная площадь зерен цемента в 1 г).

Плотность портландцемента (без минеральных добавок) составляет 3,05-3,15. Его насыпная плотность зависит от уплотнения и у рыхлого цемента составляет ] 100 кг/м3, у сильно уплотненного - до 1600 кг/м3 , в среднем - 1300 кг/м3.

Водопотребность цемента определяется количеством воды (в % от массы цемента), которое необходимо для получения цементного теста нормальной густоты. Нормальной густотой цементного теста считают такую его подвижность, при которой цилиндр-пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо. Водопотребность портландцемента в пределах от 22 до 28%. При введении активных минеральных добавок осадочного происхождения (диатомита, трепела, опоки) водопотребность цемента повышается и может достигнуть 32-37%.

Слайд 20

Сроки схватывания и равномерность изменения объема цемента определяют в тесте

нормальной густоты

Сроки схватывания определяют с помощью прибора Вика путем погружения

иглы в тесто нормальной густоты. Началом схватывания считают время, прошедшее от начала затворения до того момента, когда игла не доходит до пластинки на 1-2 мм. Конец схватывания -время от начала затворения до того момента, когда игла погружается в тесто не более чем на 1-2 мм. Начало схватывания цемента должно наступать не ранее 45 мин, а конец схватывания - не позднее 10 час от начала затворения. Для получения нормальных сроков схватывания при помоле клинкера на цементном заводе вводят добавку двуводного гипса.

Равномерность изменения объема. Причиной неравномерного изменения объема цементного камня являются местные деформации, вызываемые расширением свободной СаО и периклаза MgO вследствие их гидратации. По стандарту изготовленные из теста нормальной густоты образцы-лепешки через 24 ч предварительного твердения выдерживают в течение 3 ч в кипящей воде. Лепешки не должны деформироваться, не допускаются радиальные трещины.

Активность и марка портландцемента. Активность и марку определяют испытанием стандартных образцов-призм размером 4x4x16 см, изготовленных из цементно-песчаной растворной смеси состава 1:3 (по массе) и В/Ц= 0,4 при консистенции раствора по расплыву конуса 106-115 мм. Через 28 сут твердения (первые сутки образцы твердеют в формах во влажном воздухе, а затем 27 сут в воде комнатной температуры), образцы-призмы сначала испытывают на изгиб, затем получившиеся половинки призм - на сжатие

Портландцемент разделяют на марки 400, 500, 550, 600.

У быстротвердеющих портландцементов нормируется не только 28-суточная прочность, но и начальная, 3-суточная.

Выделение тепла при твердении. Гидратация цемента сопровождается выделением тепла. В тонких бетонных конструкциях тепло гидратации быстро рассеивается и не вызывает существенного разогрева бетона. Однако тепловыделение внутренней части массивной конструкции может повысить его температуру на 40°С и более по отношению к температуре бетонной смеси при укладке. Снаружи массив остывает быстрее, чем внутри, возникают температурные напряжения, которые нередко являются причиной появления трещин в бетоне. Чтобы избежать растрескивания, стремятся использовать низкотермичные цементы, снижают расход цемента в бетоне, а в случае необходимости применяют искусственное охлаждение массива.

Слайд 21Специальные виды портландцемента

Для получения портландцемента с заданными специальными свойствами используют

следующие основные пути: регулирование минерального состава и структуры цементного клинкера,

оказывающее решающее влияние на все строительно-технические свойства; введение минеральных и органических добавок, позволяющих направленно изменять свойства вяжущего, экономить клинкер, уменьшать расход цемента в бетоне; регулирование тонкости помола и зернового состава цемента, влияющих на скорость твердения, активность, тепловыделение и другие свойства цемента.

Быстротвердеющий и особобыстро-твердеющий портландцемент

Сульфатостойкий портландцемент

Портландцементы с органическими добавками

Портландцементы с минеральными добавками

Белый и цветные портландцементы

Тампонажный портландцемент

Глиноземистый цемент

Расширяющиеся и безусадочные цементы

Слайд 22Вопросы к теме лекции:

Объясните влияние минерального состава на прочность и

эк-

зотермию портландцемента, используя сведения о процессах гидра

тации главных клинкерных минералов

(C3S, C2S, C3A, C4AF).

Укажите происхождение и виды портландцемента. Как влияет

структура на свойства цементного камня: прочность, морозостой

кость, усадку, ползучесть?

Укажите различие понятий: "активность" и "марка" цемента

по прочности. Как определить марку цемента? Предназначение це

мента различных марок.

Методы придания портландцементу специальных свойств,

приведите примеры их использования: быстротвердеющий, сульфа-

тостойкий портландцементы.

Методы первичной защиты цементного камня от коррозии

при воздействии жидких агрессивных сред.

Дополнительная литература

Волженский А.В. Минеральные вяжущие вещества. - М., 1986.

Рояк С.М., Рояк Г.С. Специальные цементы. - М., 1989.

Кравченко К.В. и др. Высокопрочные и особобыстротвердеющие портландцементы. - М., 1971.

Горшков B.C. и др. Комплексная переработка и использование

металлургических шлаков в строительстве. - М., 1985.

Тейлор X. Химия цемента /Пер. с англ. -М., 1998.