Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

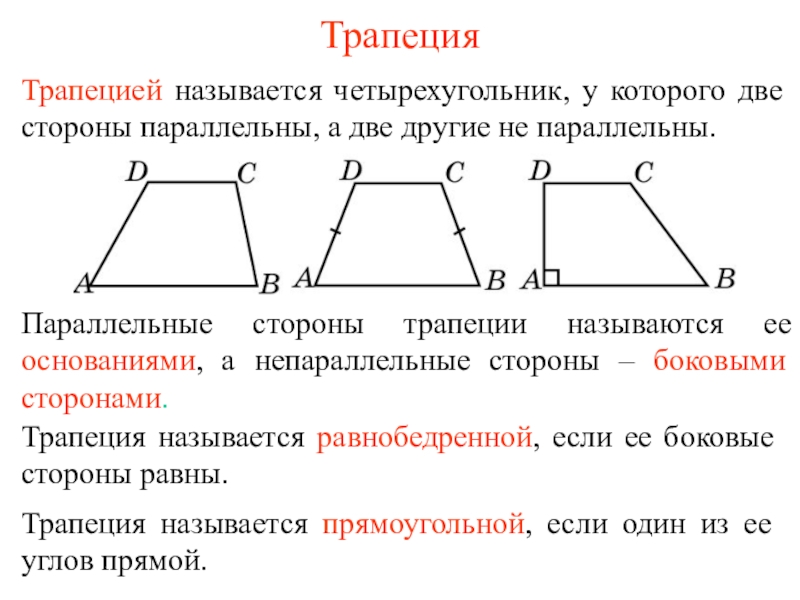

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

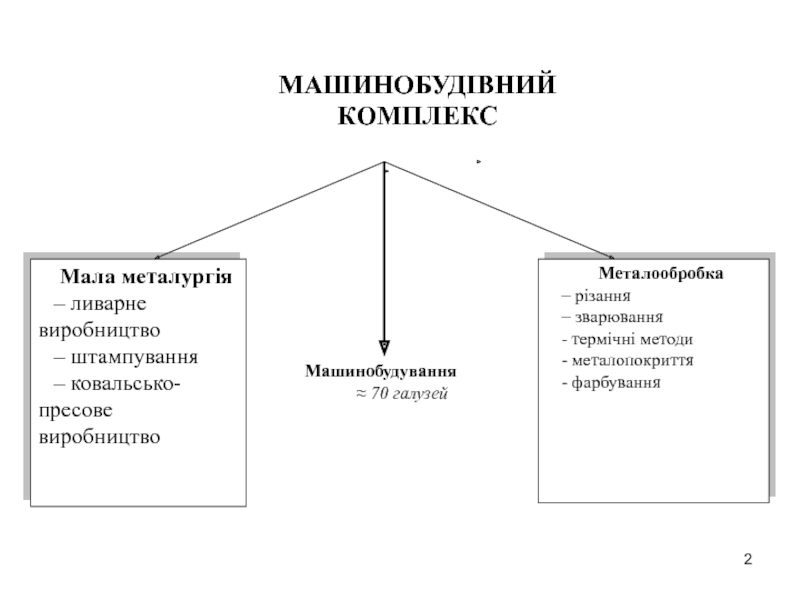

МАШИНОБУДІВНИЙ КОМПЛЕКС

Содержание

- 1. МАШИНОБУДІВНИЙ КОМПЛЕКС

- 2. Слайд 2

- 3. Металообробка – це виготовлення металевих виробів, металоконструкцій,

- 4. Машинобудування відображає технічний прогрес країни і має

- 5. Для машинобудування характерна розмаїтість знарядь виробництва і

- 6. СТРУКТУРА МАШИНОБУДІВНОГО ПІДПРИЄМСТВА. Середньостатистичний машинобудівний завод складається з

- 7. Слайд 7

- 8. Ливарне виробництво характеризується дешевизною процесів, виготовленням деталей

- 9. Ливарні цехи – одержання фасонних виливків за

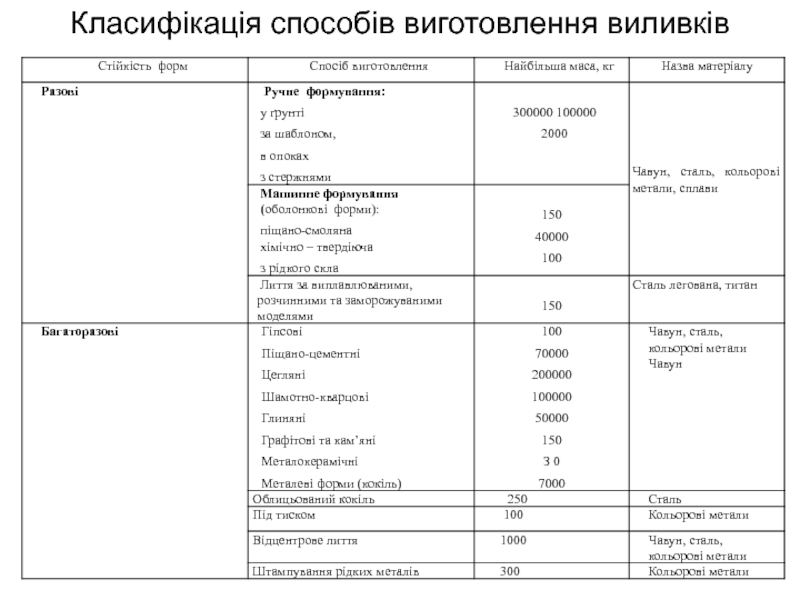

- 10. Класифікація способів виготовлення виливків

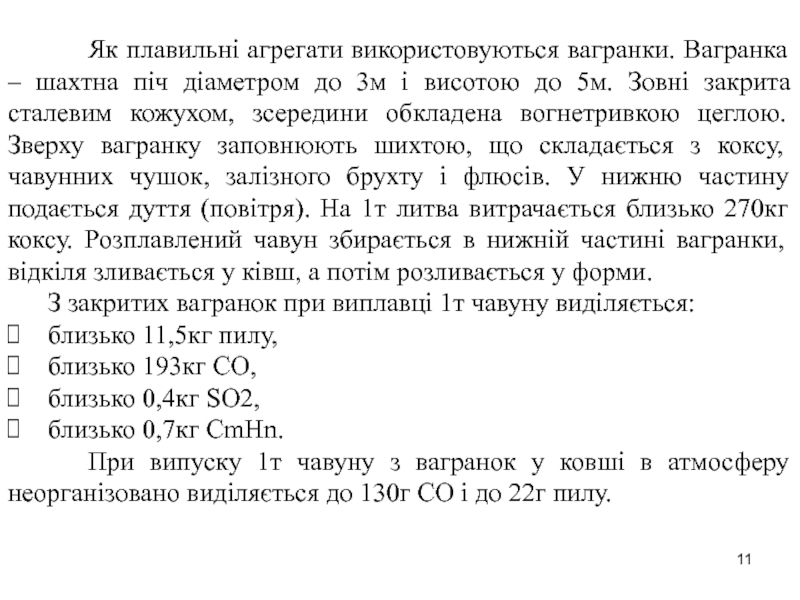

- 11. Як плавильні агрегати використовуються вагранки. Вагранка –

- 12. Вагранка: 1– колони; 2 – плита; 3

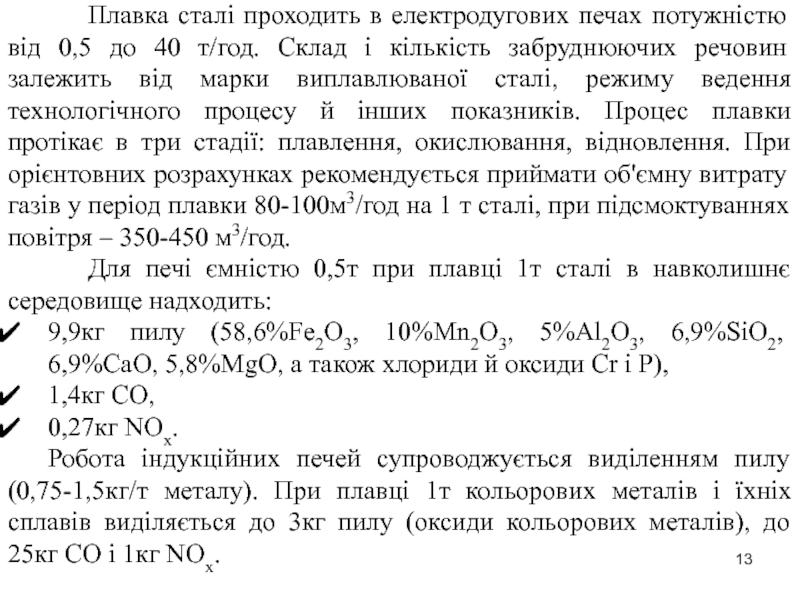

- 13. Плавка сталі проходить в електродугових печах потужністю

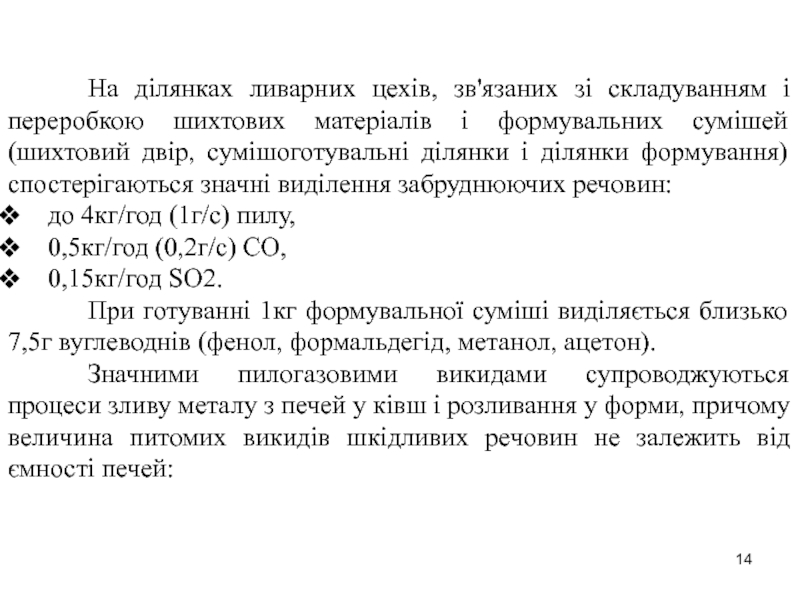

- 14. На ділянках ливарних цехів, зв'язаних зі складуванням

- 15. Ковальсько-пресові цехи – одержання металевих виробів куванням,

- 16. Гідравлічний прес: 1 – робочий циліндр; 2

- 17. Переваги штампування порівняно з куванням:висока продуктивність (в

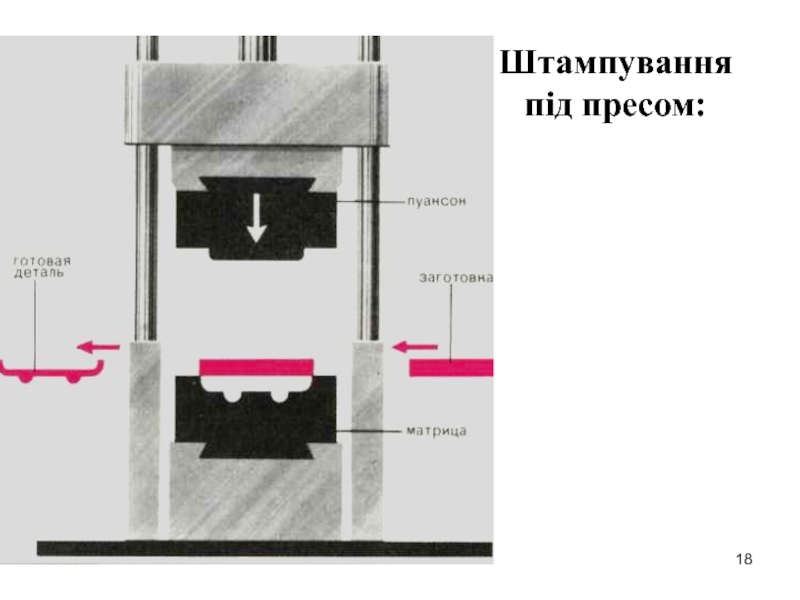

- 18. Штампування під пресом:

- 19. Види обробки різанням: а – точіння; б

- 20. Вплив на довкілля

- 21. Характеристика неорганізованих викидів:

- 22. На ділянках розливу при розливанні металу у

- 23. Тверді відходи машинобудівних підприємствУ відходи йде до

- 24. Концентрація пилоподібних часток окалини і графіту, при

- 25. У ковальсько-штампувальному виробництві вода витрачається на охолодження

- 26. Зварювання – технологічний процес одержання нероз'ємних з'єднань

- 27. Термічне різання – це розділ листового чи

- 28. Газоелектричне різання використовує як нагрівач електричну дугу,

- 29. ОБРОБНІ ЦЕХИ Механічний цех. Механічною обробкою деталей називається

- 30. Як МОР застосовують нафтові мінеральні мастила і

- 31. Фарбувальні цехи (ділянки). Основними операціями є:знежирення поверхонь

- 32. Розчинники, що використовуються для нанесення лакофарбових покриттів

- 33. Забруднення гідросфери машинобудівними підприємствами. Промислові стічні води машинобудівних

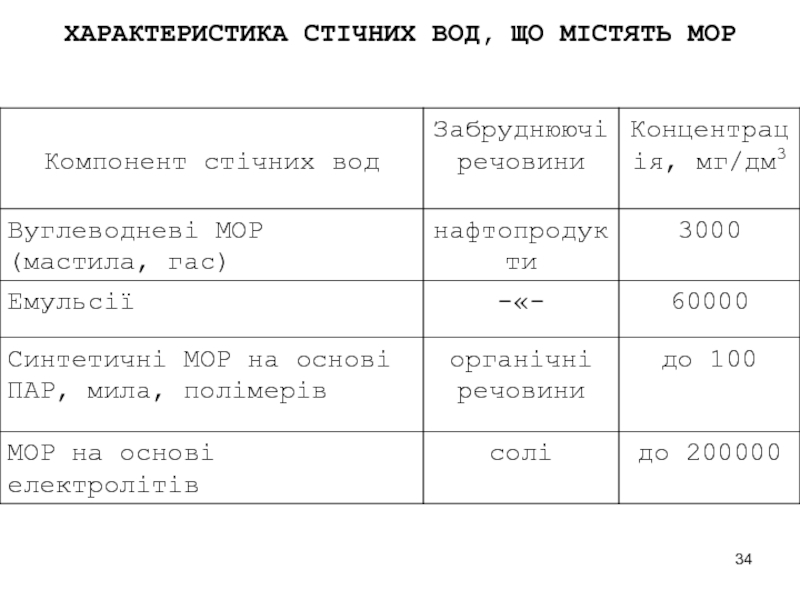

- 34. ХАРАКТЕРИСТИКА СТІЧНИХ ВОД, ЩО МІСТЯТЬ МОР

- 35. На травильних ділянках і в гальванічних цехах

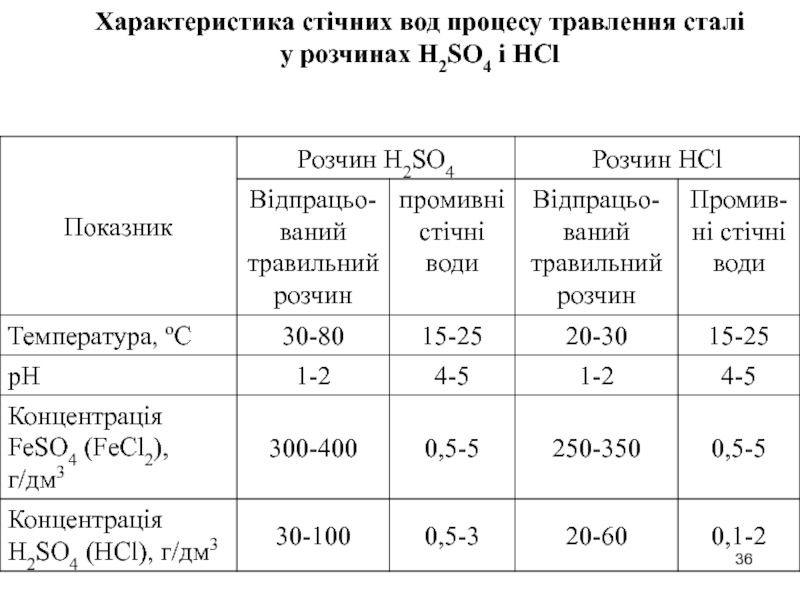

- 36. Характеристика стічних вод процесу травлення сталіу розчинах H2SO4 і HCl

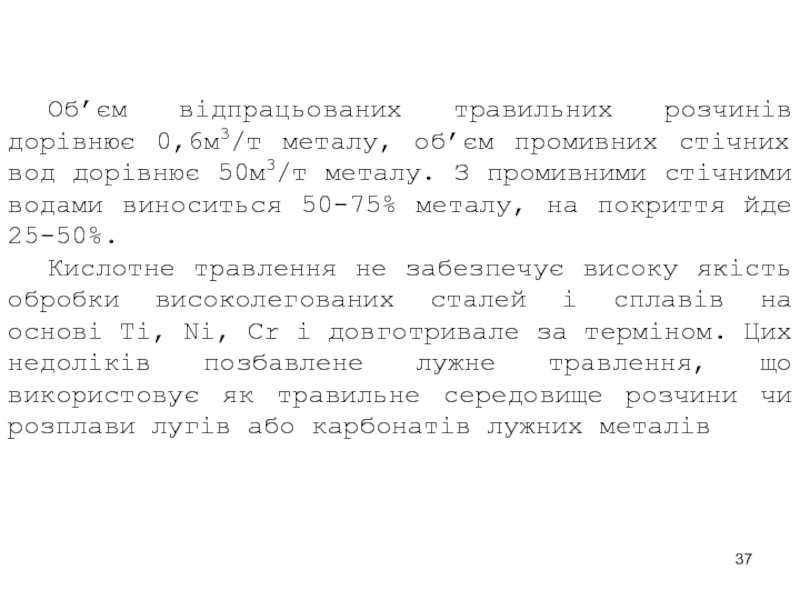

- 37. Об’єм відпрацьованих травильних розчинів дорівнює 0,6м3/т металу,

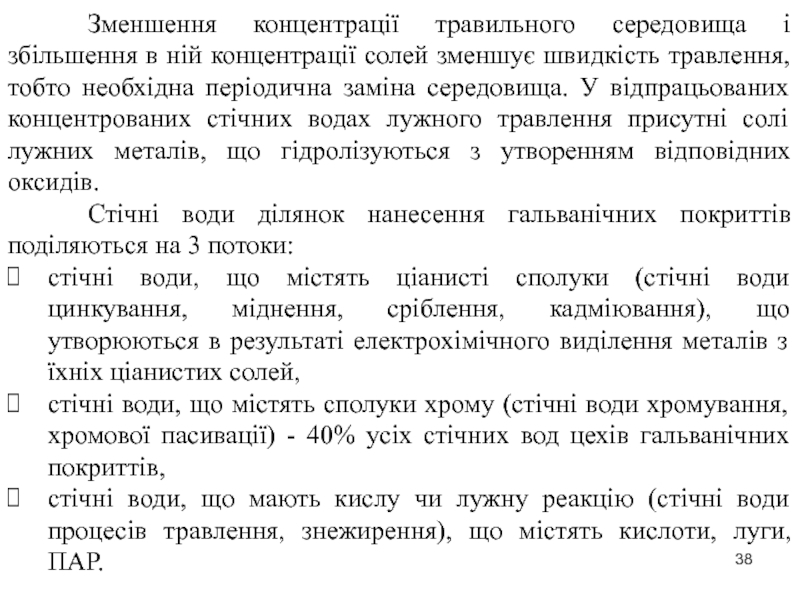

- 38. Зменшення концентрації травильного середовища і збільшення в

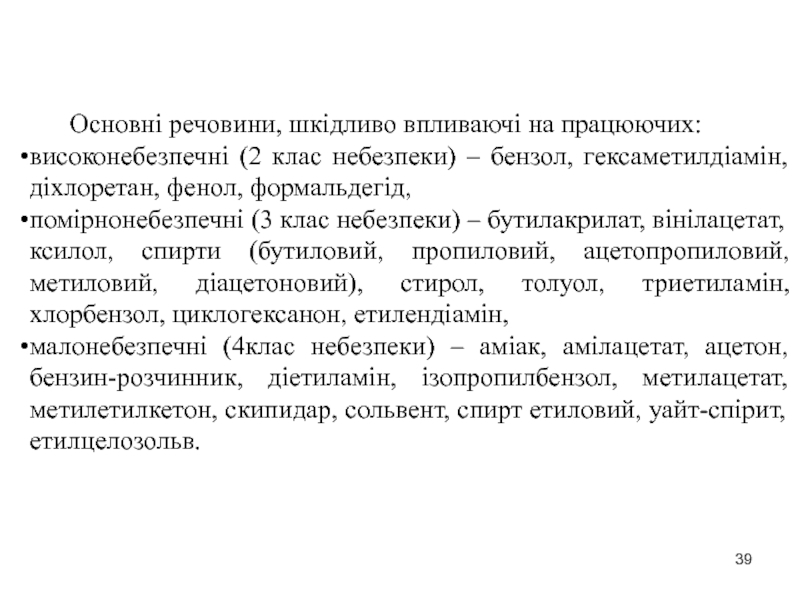

- 39. Основні речовини, шкідливо впливаючі на працюючих:високонебезпечні (2

- 40. Дякую за увагу

- 41. Скачать презентанцию

Слайды и текст этой презентации

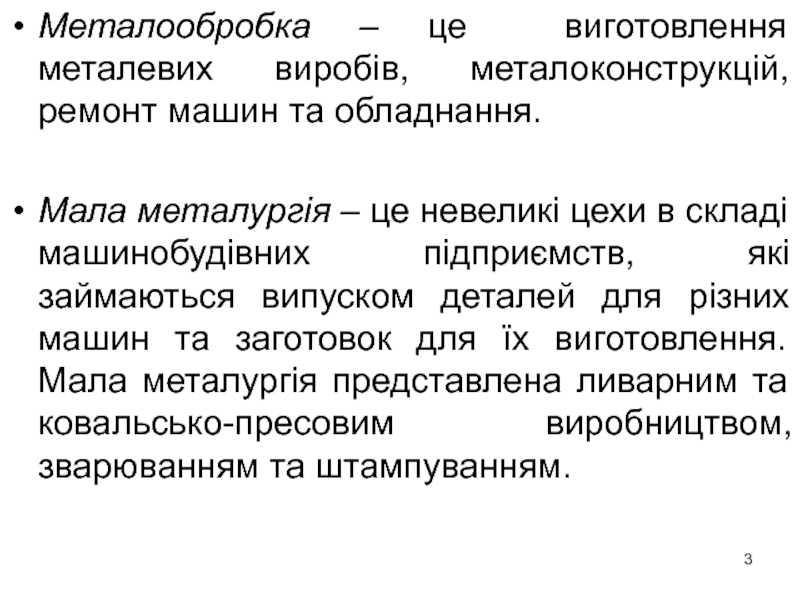

Слайд 3Металообробка – це виготовлення металевих виробів, металоконструкцій, ремонт машин та

обладнання.

підприємств, які займаються випуском деталей для різних машин та заготовок для їх виготовлення. Мала металургія представлена ливарним та ковальсько-пресовим виробництвом, зварюванням та штампуванням. Слайд 4Машинобудування відображає технічний прогрес країни і має велике значення для

розвитку її продуктивних сил, підвищення економічної могутності держави та добробуту

народу, воно включає біля 70 галузей, найголовнішими є:Загальне машинобудування

Важке машинобудування

Сільськогосподарське машинобудування

Верстатобудування

Транспортне машинобудування

Точне машинобудування

Слайд 5 Для машинобудування характерна розмаїтість знарядь виробництва і номенклатури продукції: верстати,

транспорт, енергетичне, сільськогосподарське устаткування, устаткування для атомної промисловості, тобто кожне

виробництво має свої специфічні технології. У той же час для машинобудівних підприємств характерна спільність сировинних матеріалів (чорні і кольорові метали і їхні сплави), ідентичність основних технологічних принципів перетворення їх у деталі (лиття, кування, штампування, обробка різанням і т.д.), а деталей – у вироби (зварювання, зборка і т.д.).Процес створення і виробництва виробів охоплює ряд взаємозалежних етапів, так званий «життєвий цикл виробу», починаючи з розробки конструкції і технології, виготовлення деталей, складальних одиниць і механізмів і закінчуючи власне виробництвом виробів, їхньою обробкою, випробуваннями і відправленням споживачу.

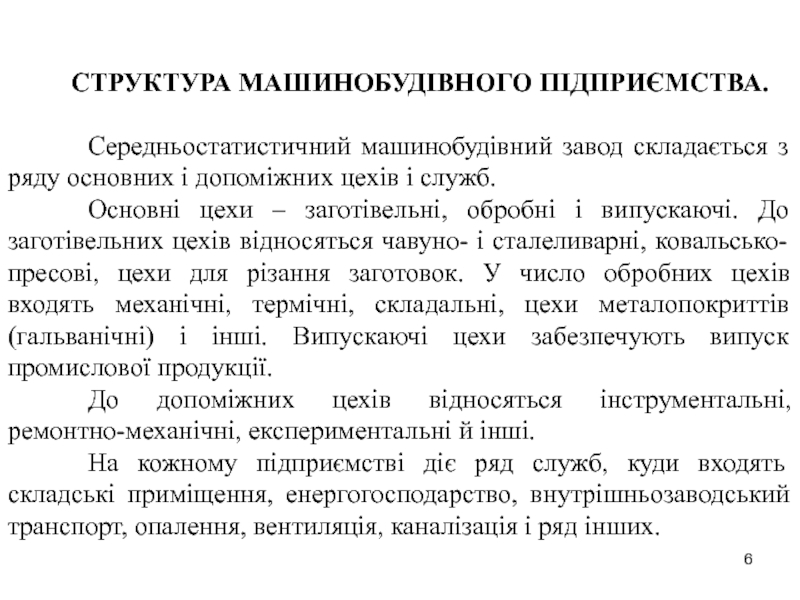

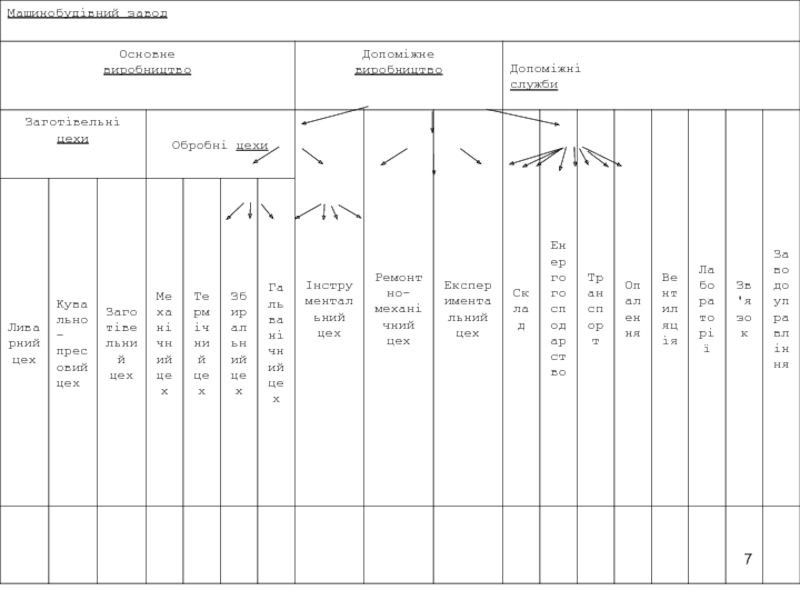

Слайд 6СТРУКТУРА МАШИНОБУДІВНОГО ПІДПРИЄМСТВА.

Середньостатистичний машинобудівний завод складається з ряду основних і

допоміжних цехів і служб.

Основні цехи – заготівельні, обробні і випускаючі.

До заготівельних цехів відносяться чавуно- і сталеливарні, ковальсько-пресові, цехи для різання заготовок. У число обробних цехів входять механічні, термічні, складальні, цехи металопокриттів (гальванічні) і інші. Випускаючі цехи забезпечують випуск промислової продукції.До допоміжних цехів відносяться інструментальні, ремонтно-механічні, експериментальні й інші.

На кожному підприємстві діє ряд служб, куди входять складські приміщення, енергогосподарство, внутрішньозаводський транспорт, опалення, вентиляція, каналізація і ряд інших.

Слайд 8Ливарне виробництво

характеризується дешевизною процесів, виготовленням деталей складних форм. Суть

його полягає в отриманні заготовок шляхом заливання розплавленого металу або

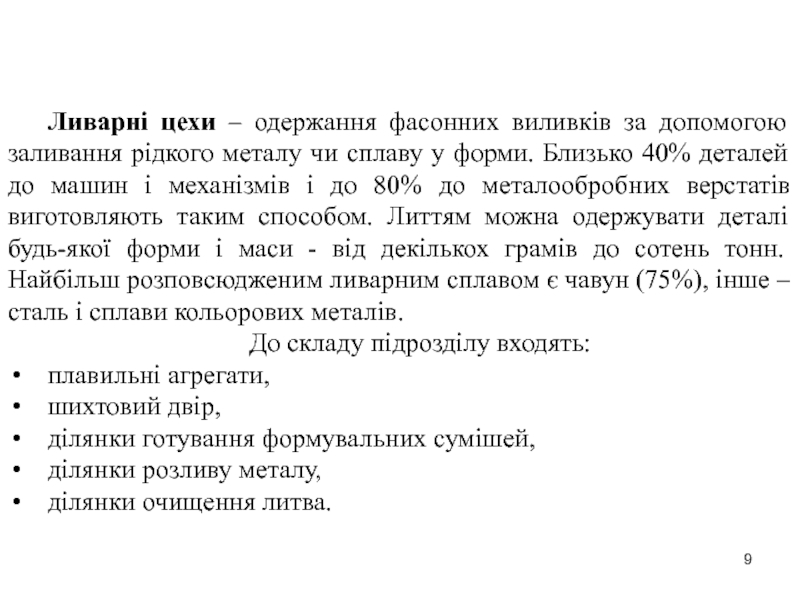

сплаву у ливарну форму. Це найбільш простий та дешевий спосіб отримання виробів. Маса деталей коливається від декількох грамів до декількох сотень тонн. У теперішній час ливарне виробництво прийшло у занепад, але воно є і має тенденції до відновлення.Слайд 9Ливарні цехи – одержання фасонних виливків за допомогою заливання рідкого

металу чи сплаву у форми. Близько 40% деталей до машин

і механізмів і до 80% до металообробних верстатів виготовляють таким способом. Литтям можна одержувати деталі будь-якої форми і маси - від декількох грамів до сотень тонн. Найбільш розповсюдженим ливарним сплавом є чавун (75%), інше – сталь і сплави кольорових металів.До складу підрозділу входять:

плавильні агрегати,

шихтовий двір,

ділянки готування формувальних сумішей,

ділянки розливу металу,

ділянки очищення литва.

Слайд 11 Як плавильні агрегати використовуються вагранки. Вагранка – шахтна піч діаметром

до 3м і висотою до 5м. Зовні закрита сталевим кожухом,

зсередини обкладена вогнетривкою цеглою. Зверху вагранку заповнюють шихтою, що складається з коксу, чавунних чушок, залізного брухту і флюсів. У нижню частину подається дуття (повітря). На 1т литва витрачається близько 270кг коксу. Розплавлений чавун збирається в нижній частині вагранки, відкіля зливається у ківш, а потім розливається у форми.З закритих вагранок при виплавці 1т чавуну виділяється:

близько 11,5кг пилу,

близько 193кг СО,

близько 0,4кг SО2,

близько 0,7кг СmHn.

При випуску 1т чавуну з вагранок у ковші в атмосферу неорганізовано виділяється до 130г СО і до 22г пилу.

Слайд 12Вагранка:

1– колони;

2 – плита;

3 – горно;

4

– фурми;

5 – труба вентилятора;

6 – сталевий кожух;

7 – вогнетривка цегла;

8 – шахта;

9 – колошник;

10 – труба;

11 – іскрогасник;

12 – горний отвір;

13 – копильник;

14 – шлаковий отвір;

15 – льотка;

16 – кришка.

Слайд 13 Плавка сталі проходить в електродугових печах потужністю від 0,5 до

40 т/год. Склад і кількість забруднюючих речовин залежить від марки

виплавлюваної сталі, режиму ведення технологічного процесу й інших показників. Процес плавки протікає в три стадії: плавлення, окислювання, відновлення. При орієнтовних розрахунках рекомендується приймати об'ємну витрату газів у період плавки 80-100м3/год на 1 т сталі, при підсмоктуваннях повітря – 350-450 м3/год.Для печі ємністю 0,5т при плавці 1т сталі в навколишнє середовище надходить:

9,9кг пилу (58,6%Fe2O3, 10%Mn2O3, 5%Al2O3, 6,9%SiО2, 6,9%CaО, 5,8%MgО, а також хлориди й оксиди Cr і P),

1,4кг СО,

0,27кг NОх.

Робота індукційних печей супроводжується виділенням пилу (0,75-1,5кг/т металу). При плавці 1т кольорових металів і їхніх сплавів виділяється до 3кг пилу (оксиди кольорових металів), до 25кг СО і 1кг NОх.

Слайд 14 На ділянках ливарних цехів, зв'язаних зі складуванням і переробкою шихтових

матеріалів і формувальних сумішей (шихтовий двір, сумішоготувальні ділянки і ділянки

формування) спостерігаються значні виділення забруднюючих речовин:до 4кг/год (1г/с) пилу,

0,5кг/год (0,2г/с) СО,

0,15кг/год SО2.

При готуванні 1кг формувальної суміші виділяється близько 7,5г вуглеводнів (фенол, формальдегід, метанол, ацетон).

Значними пилогазовими викидами супроводжуються процеси зливу металу з печей у ківш і розливання у форми, причому величина питомих викидів шкідливих речовин не залежить від ємності печей:

Слайд 15 Ковальсько-пресові цехи – одержання металевих виробів куванням, штампуванням чи пресуванням.

Кування

– багаторазовий переривчастий вплив інструменту на нагріту заготовку, у результаті

чого вона, деформуючись, поступово здобуває задану форму і розміри.Штампування – обробка матеріалів тиском шляхом пластичної деформації заготовки в штампах. Формоутворення відбувається без зняття стружки. Розрізняють холодне (при кімнатній температурі) і гаряче (при температурі, значно вище кімнатної), а також листове й об'ємне штампування виробів.

Пресування – обробка матеріалів на пресах з одержанням заготовок і виробів з металів.

На цьому етапі обробки в атмосферу виділяються:

мастильний аерозоль, що утворюється при змазуванні штампів,

продукти згоряння мастильних матеріалів

пил.

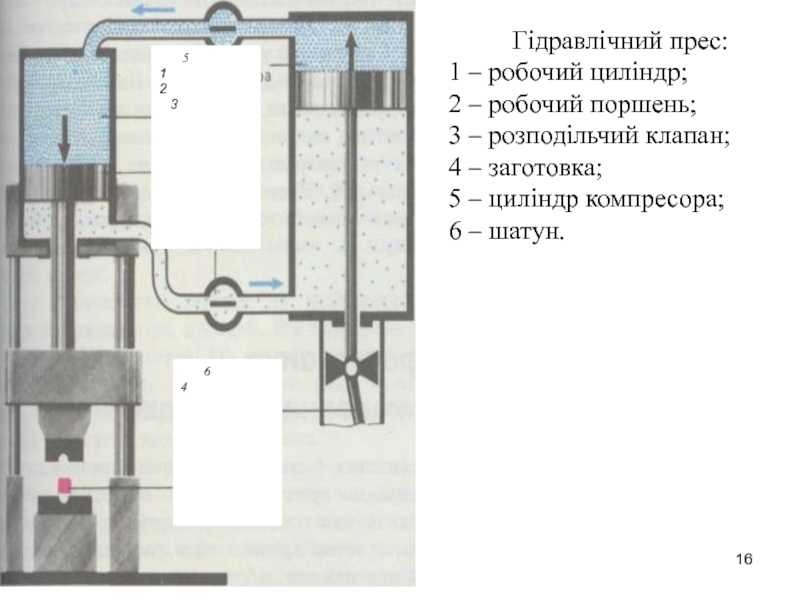

Слайд 16Гідравлічний прес:

1 – робочий циліндр;

2 – робочий поршень;

3 – розподільчий клапан;

4 – заготовка;

5 – циліндр

компресора; 6 – шатун.

Слайд 17Переваги штампування порівняно з куванням:

висока продуктивність (в 50–100 разів вища),

висока точність розмірів та незначна шорсткість поверхні;

можливість одержання деталі

складної форми з однаковими розмірами;відсутність необхідності у робітниках високої кваліфікації;

холодне калібрування поковок може замінювати механічну обробку.

Недоліки штампування:

висока вартість штампів;

можливість використання штампу лише для однієї деталі;

виготовлення деталей малої маси (0,3–100 кг).

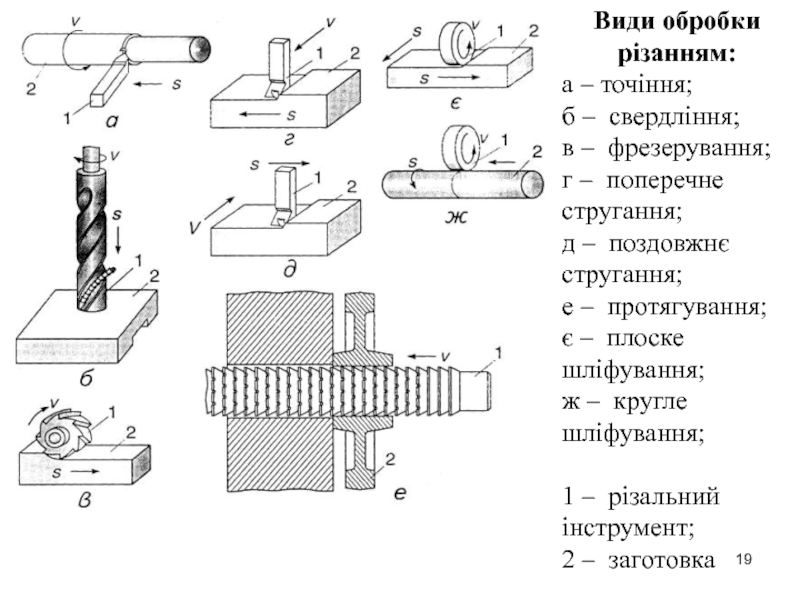

Слайд 19Види обробки різанням:

а – точіння;

б – свердління;

в –

фрезерування;

г – поперечне стругання;

д – поздовжнє стругання;

е

– протягування; є – плоске шліфування;

ж – кругле шліфування;

1 – різальний інструмент;

2 – заготовка

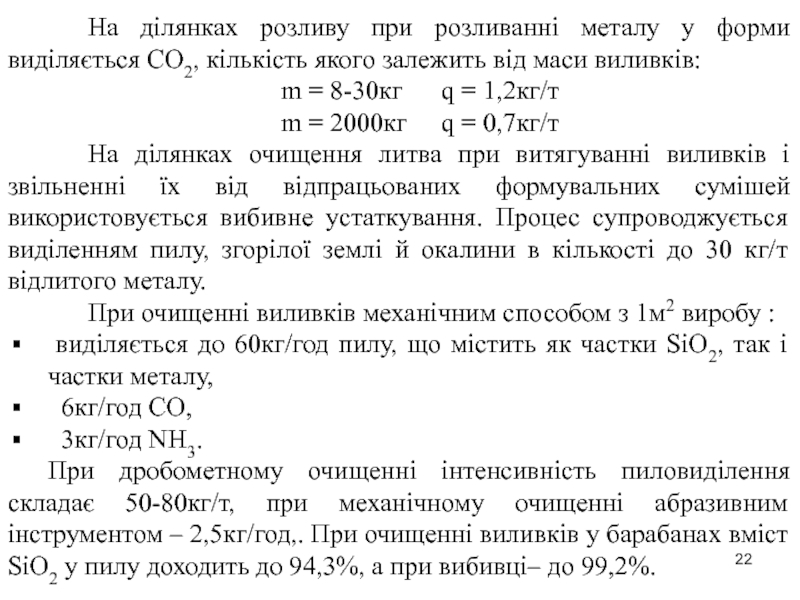

Слайд 22 На ділянках розливу при розливанні металу у форми виділяється СО2,

кількість якого залежить від маси виливків:

m = 8-30кг q = 1,2кг/т

m

= 2000кг q = 0,7кг/тНа ділянках очищення литва при витягуванні виливків і звільненні їх від відпрацьованих формувальних сумішей використовується вибивне устаткування. Процес супроводжується виділенням пилу, згорілої землі й окалини в кількості до 30 кг/т відлитого металу.

При очищенні виливків механічним способом з 1м2 виробу :

виділяється до 60кг/год пилу, що містить як частки SiО2, так і частки металу,

6кг/год СО,

3кг/год NН3.

При дробометному очищенні інтенсивність пиловиділення складає 50-80кг/т, при механічному очищенні абразивним інструментом – 2,5кг/год,. При очищенні виливків у барабанах вміст SiО2 у пилу доходить до 94,3%, а при вибивці– до 99,2%.

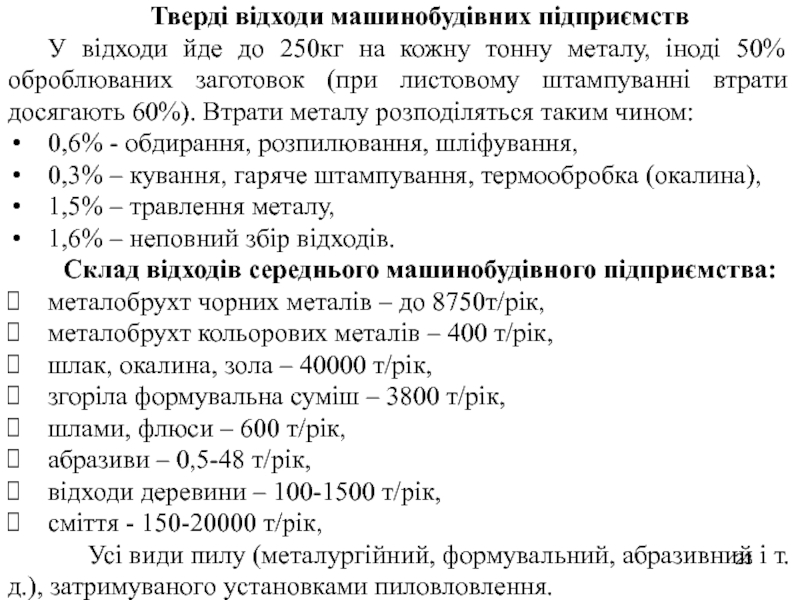

Слайд 23Тверді відходи машинобудівних підприємств

У відходи йде до 250кг на кожну

тонну металу, іноді 50% оброблюваних заготовок (при листовому штампуванні втрати

досягають 60%). Втрати металу розподіляться таким чином:0,6% - обдирання, розпилювання, шліфування,

0,3% – кування, гаряче штампування, термообробка (окалина),

1,5% – травлення металу,

1,6% – неповний збір відходів.

Склад відходів середнього машинобудівного підприємства:

металобрухт чорних металів – до 8750т/рік,

металобрухт кольорових металів – 400 т/рік,

шлак, окалина, зола – 40000 т/рік,

згоріла формувальна суміш – 3800 т/рік,

шлами, флюси – 600 т/рік,

абразиви – 0,5-48 т/рік,

відходи деревини – 100-1500 т/рік,

сміття - 150-20000 т/рік,

Усі види пилу (металургійний, формувальний, абразивний і т.д.), затримуваного установками пиловловлення.

Слайд 24 Концентрація пилоподібних часток окалини і графіту, при здуванні стисненим повітрям

з поверхонь матриць, штампів і поковок, у повітрі робочої зони

складають 3,9-4,1 мг/м3, за пресами можуть досягати 22-138 мг/м3.Виділення токсичних газів від нагрівальних печей у молотових і пресових прольотах досягають:

при спалюванні 1 кг природного газу – 3-7г СО,

при спалюванні 1 кг мазуту – 2,2-5,2г SO2, 58г СО, 0,33г NOx,

при спалюванні 1 м3 природного газу – 0,42г NОх.

Слайд 25 У ковальсько-штампувальному виробництві вода витрачається на охолодження заслінок печей, ковальського

інструменту, штампів гарячого штампування, пресів, для створення водяних завіс. Потреба

у воді, що йде на охолодження устаткування на 1т поковок масою до 1,5т складає 13м3 оборотної і 2м3 свіжої прямоточної, для поковок масою більш 1,5т – 35м3 оборотної і 10м3 свіжої прямоточної, при штампуванні – 105м3 оборотної і 8м3 свіжої.У стічних водах ковальсько-пресових цехів міститься 0,4-1г/л суспендованих речовин, 0,01-0,06 г/л мастил. Температура 30-40°С, режим скидання – періодичний.

Слайд 26Зварювання – технологічний процес одержання нероз'ємних з'єднань матеріалів, близьких за

властивостями, за допомогою вста-новлення міжатомних зв'язків між частинами при їхньому

нагрі-ванні, пластичному деформуванні, чи спільній дії того й іншого. Залежно від умов зварювання атмосферне повітря забруднюється зварювальним аерозолем і газоподібними сполуками. До складу зварювального аерозолю входять оксиди Fe, Mn, Cr, V, W, Al, Zn, Cu, Ni. Обмазка електродів наноситься на електрод за допомогою рідкого скла, тому у складі зварювального аерозолю присутні сполуки кремнію, звичайно SiО2. Газоподібними забруднювачами є CO, NOx, O3 і інші.

Більше всього шкідливих речовин надходить в атмосферу при ручному дуговому зварюванні. За витраті 1кг електродів :

до 40г пилу,

2г HF,

1,5г СО і NOx.

При напів- та автоматичному зварюванні маса шкідливих речовин менша в 2 рази, а при зварюванні під флюсом – у 4-5 разів.

Слайд 27 Термічне різання – це розділ листового чи профільного металу на

частини за допомогою концентрованого джерела тепла. Процес розділу матеріалу відбувається

при його розплавлюванні чи інтенсивному окисленні (спалюванні) по лінії розрізу. Як джерело тепла використовують газокисневе полум'я чи електричну дугу, у зв'язку з чим розрізняють газове і плазмово-дугове різання металів. Процес кисневого різання металів заснований на здатності металу згоряти в струмені технічного кисню. Видалення утворених в зоні різання оксидів і шлаків відбувається як під дією власної ваги, так і за рахунок видування газовим струменем.Слайд 28 Газоелектричне різання використовує як нагрівач електричну дугу, що горить між

вольфрамовим електродом, що не плавиться, і виробом, що розрізається. Температура

дуги 4000-6000оС. Газ, заповнюючий стовп дуги, містить велику кількість позитивно і негативно заряджених часток (загальний заряд дорівнює нулю), Такий стан речовини називається низькотемпературною плазмою. Інтенсивне плазмоутворення досягається продувкою неіонізованого газу через стовп дуги. Видалення розплавленого металу з зони різання при такому типі термічного різання відбувається під дією струменя плазми, що утворюється в дузі.Різання металів супроводжується виділенням пилу – зварювального аерозолю (оксидів металів), склад якого залежить від композиційного складу металів, що розрізаються. Крім того, в атмосферу надходить СО, NOx, О3. При різанні легованих сталей і сплавів титану інтенсивність виділення забруднюючих речовин підвищується у 2 рази.

Слайд 29ОБРОБНІ ЦЕХИ

Механічний цех. Механічною обробкою деталей називається сукупність процесів різання

металів, що обумовлюють наданню виробом необхідної геометричної форми, заданих розмірів

і чистоти поверхні. Основними методами обробки матеріалів різанням є точіння, свердління, фрезерування, стругання і шліфування.Залежно від специфіки технологічного процесу механічної обробки деталей механічні цехи оснащуються токарними, свердлильними, фрезерними, стругальними, шліфувальними й іншими металообробними верстатами.

При механічній обробці металів основними забруднюючими речовинами є пил і аерозолі мастил і емульсій. Джерелом мастильних і емульсійних туманів є змочування оброблюваних поверхонь мастильно-охолоджуючими рідинами(МОР). Ці рідини дозволяють зменшити спрацювання різальних інструментів і зберегти структуру оброблюваного матеріалу, який нагрівається в результаті тертя в робочій зоні до 400-500оС.

Слайд 30 Як МОР застосовують нафтові мінеральні мастила і їхні емульсії, лужні,

мильно-лужні рідини, гас, скипидар і т.д. Емульсії являють собою 3-10%

розчини мастил, нафтенових і олеїнових кислот і лугів з добавками кальцинованої соди (до 0,3-0,5%). У процесі використання склад емульсії істотно змінюється, збільшується вміст солей і мастил, металевих домішок.При обробці деталі на токарному верстаті за 1 годину в атмосферу потрапляють:

30г пилу,

2,8г аерозолю мастила чи 0,08г аерозолю емульсолу.

Процес шліфування супроводжується виділенням:

30г/сек пилу (метал + абразив),

12г/сек аерозолю мастила (0,7г/сек аерозолю емульсолу).

До складу пилу, що утворюється в процесі шліфування деталі входить 60-70% матеріалу оброблюваного виробу і 30-40% матеріалу абразивного інструменту.

Слайд 31 Фарбувальні цехи (ділянки). Основними операціями є:

знежирення поверхонь підготовка лакофарбових матеріалів,

нанесення

покриттів,

сушіння оброблених поверхонь.

На всіх етапах обробки в атмосферу попадають пари

органічних розчинників.Нанесення покриттів може проводитися способами: пневматичним, розпиленням під тиском (безповітряний), електростатичним, зануренням, струминним поливом, електроосадженням, у фарбувальних машинах, порошковим.

У процесі фарбування і сушіння в атмосферу виділяється 100% розчинника і до 80% усього фарбувального матеріалу.

Розчинники, що використовуються для нанесення лакофарбових покриттів по хімічній природі можна розділити на:

вуглеводневі, у тому числі аліциклічні (циклогексан), ароматичні (бензол, толуол, ксилол), терпени (скипидар), кетони (ацетон, діацетоновий спирт), прості і складні ефіри (бутилацетат, етилацетат, етилцелозольв), спирти (етиловий, бутиловий, пропиловий), галогенвмісні розчинники (хлорбензол).

Слайд 32

Розчинники, що використовуються для нанесення лакофарбових покриттів по хімічній природі

можна розділити на:

вуглеводневі, у тому числі аліциклічні (циклогексан), ароматичні (бензол,

толуол, ксилол),терпени (скипидар),

кетони (ацетон, діацетоновий спирт),

прості і складні ефіри (бутилацетат, етилацетат, етилцелозольв),

спирти (етиловий, бутиловий, пропиловий),

галогенвмісні розчинники (хлорбензол).

При фарбуванні електроосадженням, зануренням і у фарбувальних машинах виділення фарбувального аерозолю не відбувається.

Слайд 33Забруднення гідросфери машинобудівними підприємствами.

Промислові стічні води машинобудівних підприємств умовно можна

розділити на кілька потоків:

стічні води ливарних, ковальсько-пресових, термічних, механічних, інструментальних

і складальних цехів,стічні води гальванічних цехів.

У першому випадку основними забруднюючими речовинами є механічні домішки (окалина, пісок, металева стружка, пил, флюси).

Концентрація твердих домішок досягає 3000мг/дм3.

Крім цього в стоках присутні:

мастила, МОР (мастильно-охолоджувальні рідини),

нафтопродукти.

Ці домішки надходять у стік як від основних технологічних процесів, так і за рахунок протікань у системах змащення і мастильного господарства. Вміст цих домішок може досягати 2000-3000мг/дм3.

Слайд 35 На травильних ділянках і в гальванічних цехах утворюється два потоки

стічних вод: концентровані відпрацьовані травильні розчини та електроліти і промивні

води. Промивні води утворюються на всіх етапах хімічної й електрохімічної підготовки поверхні і нанесення покриттів, тому що всі процеси супроводжуються обов'язковим промиванням поверхні водою для видалення залишків травильних розчинів і продуктів травлення, а також залишків гальванічних електролітів. У загальному водоспоживанні підприємства на гальванічне виробництво приходиться 30-50%, з яких 80% складають промивні води.У свіжому травильному розчині міститься 15-20% H2SO4, у відпрацьованому – 4-5%. Травильний розчин вважається негідним, якщо концентрація FeSO4 досягла 300-400г/дм3. Для HCl ті ж значення відповідно 12-18%, 2-4% і концентрація FeCl2 дорівнює 250-350г/дм3.

Слайд 37Об’єм відпрацьованих травильних розчинів дорівнює 0,6м3/т металу, об’єм промивних стічних

вод дорівнює 50м3/т металу. З промивними стічними водами виноситься 50-75%

металу, на покриття йде 25-50%.Кислотне травлення не забезпечує високу якість обробки високолегованих сталей і сплавів на основі Тi, Ni, Cr і довготривале за терміном. Цих недоліків позбавлене лужне травлення, що використовує як травильне середовище розчини чи розплави лугів або карбонатів лужних металів

Слайд 38 Зменшення концентрації травильного середовища і збільшення в ній концентрації солей

зменшує швидкість травлення, тобто необхідна періодична заміна середовища. У відпрацьованих

концентрованих стічних водах лужного травлення присутні солі лужних металів, що гідролізуються з утворенням відповідних оксидів.Стічні води ділянок нанесення гальванічних покриттів поділяються на 3 потоки:

стічні води, що містять ціанисті сполуки (стічні води цинкування, міднення, сріблення, кадміювання), що утворюються в результаті електрохімічного виділення металів з їхніх ціанистих солей,

стічні води, що містять сполуки хрому (стічні води хромування, хромової пасивації) - 40% усіх стічних вод цехів гальванічних покриттів,

стічні води, що мають кислу чи лужну реакцію (стічні води процесів травлення, знежирення), що містять кислоти, луги, ПАР.

Слайд 39 Основні речовини, шкідливо впливаючі на працюючих:

високонебезпечні (2 клас небезпеки) –

бензол, гексаметилдіамін, діхлоретан, фенол, формальдегід,

помірнонебезпечні (3 клас небезпеки) – бутилакрилат,

вінілацетат, ксилол, спирти (бутиловий, пропиловий, ацетопропиловий, метиловий, діацетоновий), стирол, толуол, триетиламін, хлорбензол, циклогексанон, етилендіамін,малонебезпечні (4клас небезпеки) – аміак, амілацетат, ацетон, бензин-розчинник, діетиламін, ізопропилбензол, метилацетат, метилетилкетон, скипидар, сольвент, спирт етиловий, уайт-спірит, етилцелозольв.