Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

MAX -материалы для авиационного двигателестроения А.С. Новиков, А.Г. Пайкин,

Содержание

- 1. MAX -материалы для авиационного двигателестроения А.С. Новиков, А.Г. Пайкин,

- 2. Содержание:Введение Цель и задачи работыОбщие определения и

- 3. Введение Из выступления Каблова Е.Н на

- 4. Цель и задачиПредлагаемые в ВИАМе материалы не

- 5. Общая характеристика MAX-фазРис. 1. Типы решеток различных

- 6. Общая характеристика MAX-фазРис. 3. Диаграмма сопоставления температуры

- 7. Рис. 4. Фотографии деталей, изготовленных из Ti3SiC2 механической обработкой.Технологичность MAX-фаз

- 8. Методы получения МАХ-фазПроцесс синтеза MAX-фаз Ti2AlC, Ti2AlN,

- 9. Методы получения МАХ-фазРис. 5. Фрагмент дифрак-тограммы, зафиксированной

- 10. Свойства МАХ-материаловРис. 7. Два типа зерна, формируемых

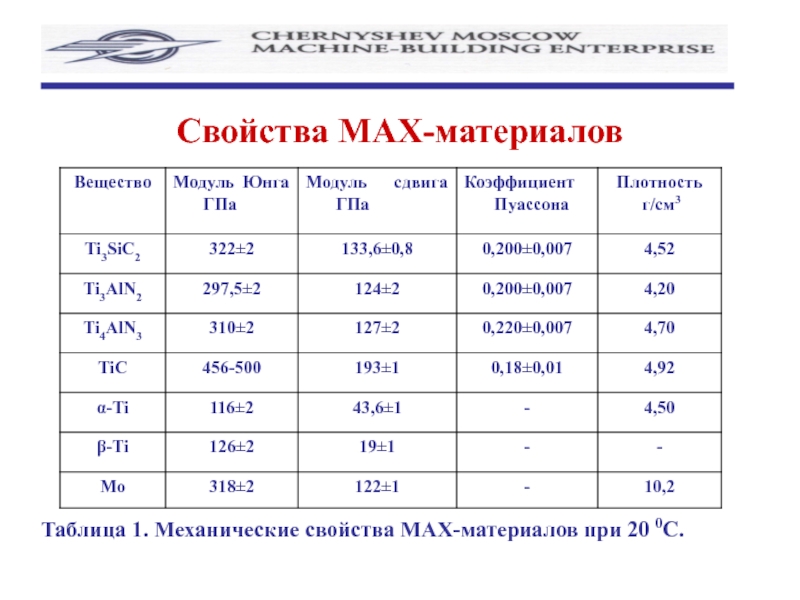

- 11. Свойства МАХ-материаловТаблица 1. Механические свойства MAX-материалов при 20 0С.

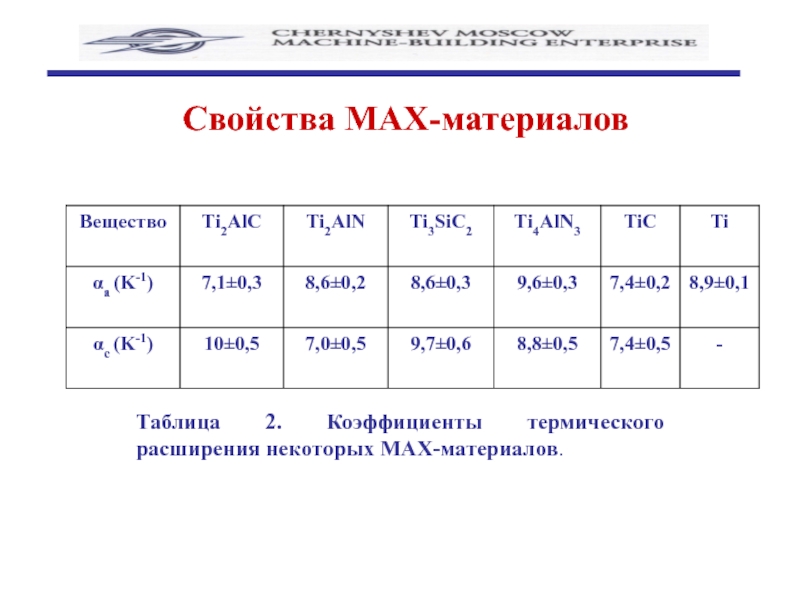

- 12. Свойства МАХ-материалов Таблица 2. Коэффициенты термического расширения некоторых MAX-материалов.

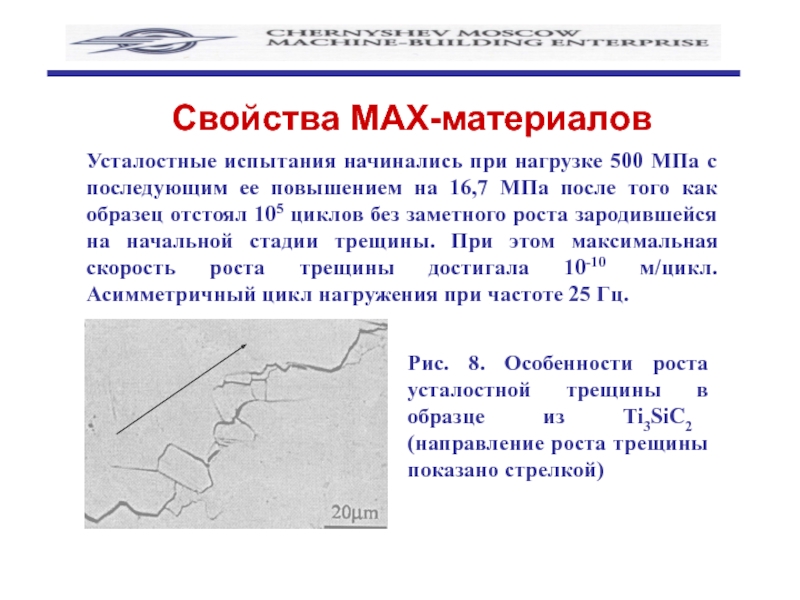

- 13. Свойства МАХ-материаловУсталостные испытания начинались при нагрузке 500

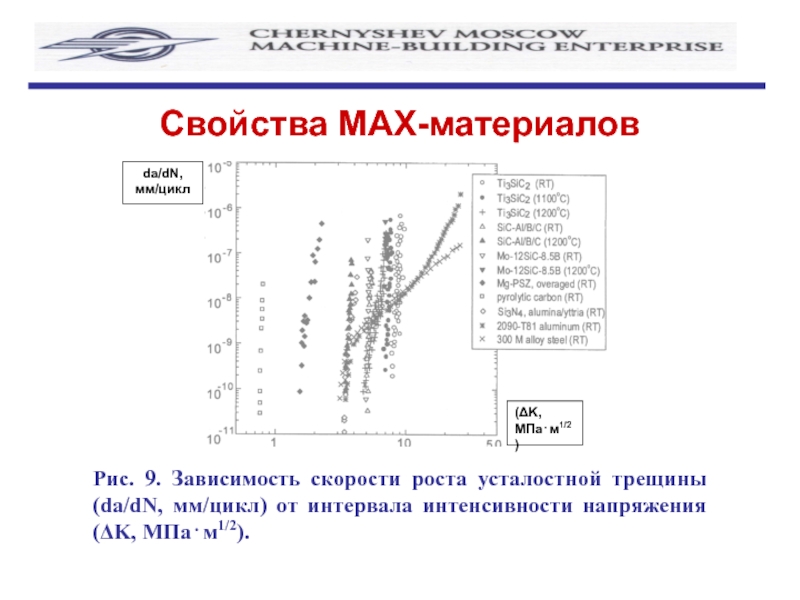

- 14. Свойства МАХ-материаловda/dN, мм/цикл(, МПам1/2)Рис. 9. Зависимость скорости

- 15. Свойства МАХ-материаловУсталостные характеристики образцов из Ti3SiC2, особенно

- 16. Свойства МАХ-материаловИспытания на ползучесть образцов из Ti3SiC2

- 17. Свойства МАХ-материаловРис. 10. Внешний вид исходных (a)

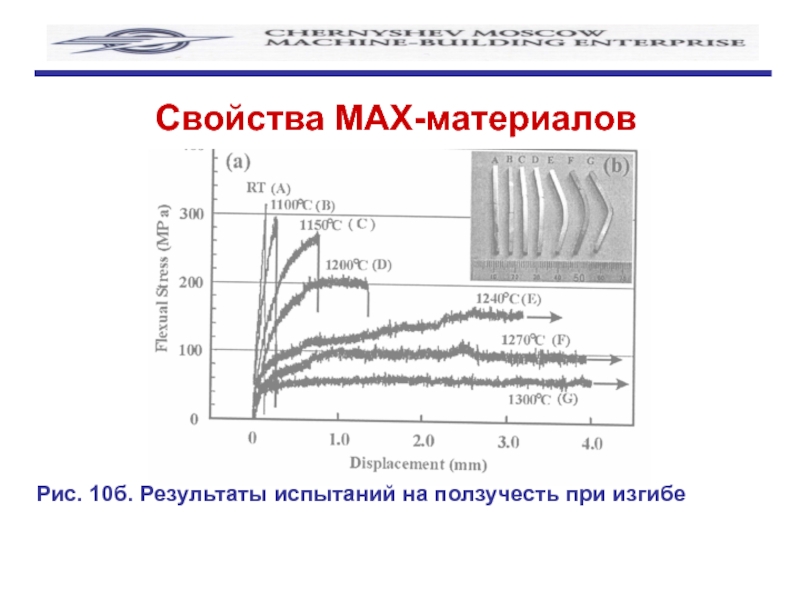

- 18. Свойства МАХ-материаловРис. 10б. Результаты испытаний на ползучесть при изгибе

- 19. Свойства МАХ-материаловМ. Барзоу определил микротвердость поверхности образцов

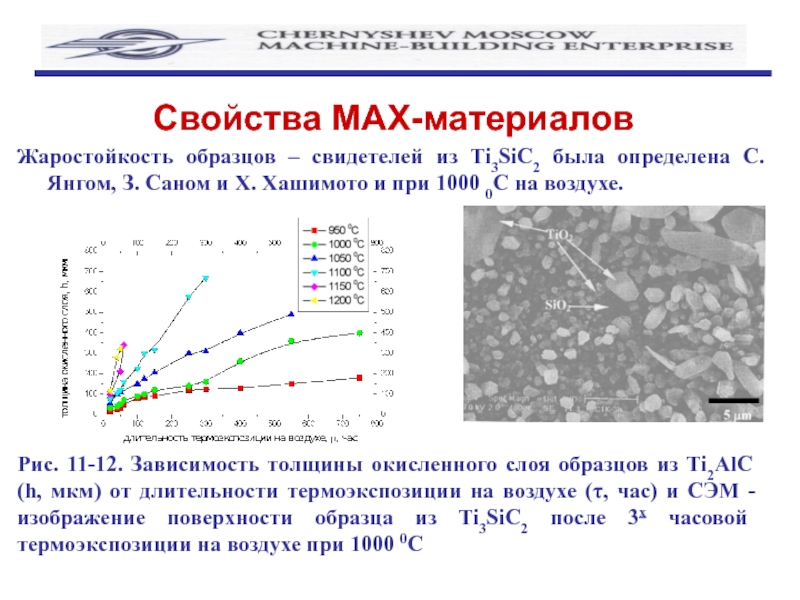

- 20. Свойства МАХ-материаловЖаростойкость образцов – свидетелей из Ti3SiC2

- 21. МАХ-покрытия и методы их полученияВ России (ММП

- 22. МАХ-покрытия и методы их полученияТонкие пленки на

- 23. МАХ-покрытия и методы их полученияГ. Ремнев и

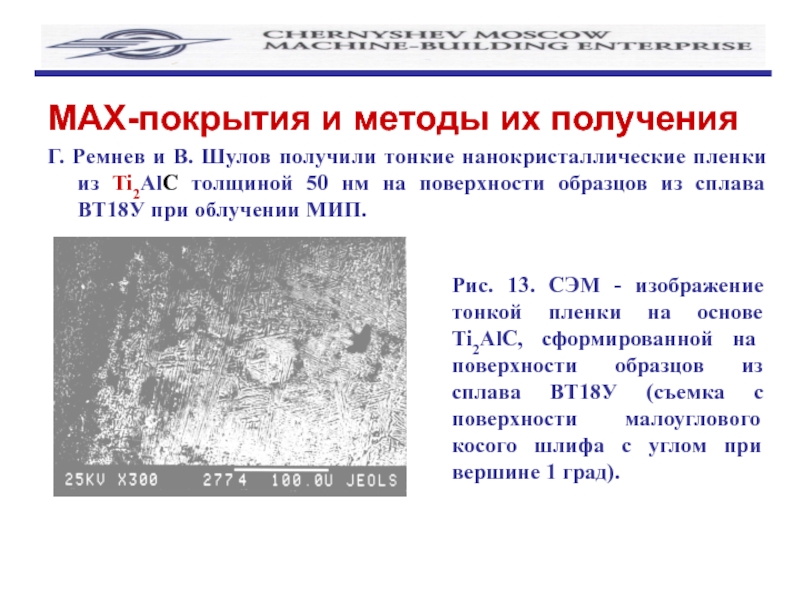

- 24. МАХ-покрытия и методы их полученияН. Ночовная, А.

- 25. МАХ-покрытия и методы их полученияРис. 14. Влияние

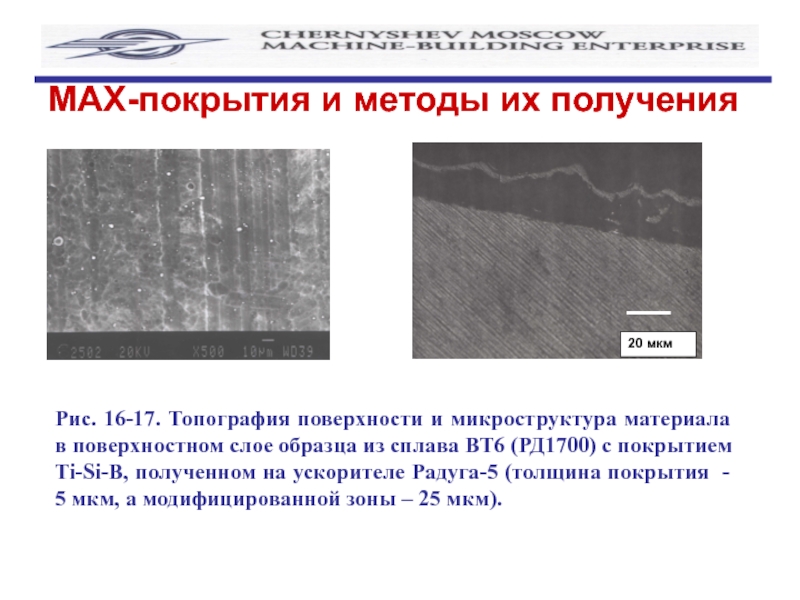

- 26. МАХ-покрытия и методы их получения20 мкмРис. 16-17.

- 27. МАХ-покрытия и методы их получения

- 28. МАХ-покрытия и методы их полученияРис. 19. Катоды

- 29. ЗАКЛЮЧЕНИЕВ результате критического анализа опубликованных данных по

- 30. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1MAX-материалы для авиационного двигателестроения

А.С. Новиков, А.Г. Пайкин, В.А. Шулов

ММП

имени В.В. Чернышева, Москва

Слайд 2Содержание:

Введение

Цель и задачи работы

Общие определения и понятия МАХ-фазы

Методы получения

МАХ-фаз

Физико-химическое состояние МАХ-фаз

Технологичность МАХ-материалов

Свойства МАХ-материалов

МАХ-покрытия и методы их получения

Перспективы

применения МАХ-материалов в авиационном двигателестроенииСлайд 3Введение

Из выступления Каблова Е.Н на совещании по авиационному

двигателестроению в 2004 и 2006 г.г.: …во Всероссийском институте авиационных

материалов (ВИАМ) был создан задел в области разработки материалов для ГТД 5 и 6 поколения. ВИАМом предлагается ряд никелевых сплавов с содержанием рения до 9 масс. %, а также материалы на основе интерметаллидов Ni3Al, Ti3Al и TiAl, причем делается заключение о рекордных характеристиках длительной прочности этих материалов и высокой перспективности их применения, что связано с «разработанной технологией выплавки этих сплавов, обеспечивающей ультравысокую чистоту по вредным примесям и газам, комплексное рафинирование редкоземельными металлами, обеспечение узких пределов химического состава».Слайд 4Цель и задачи

Предлагаемые в ВИАМе материалы не удовлетворяют требованиям авиадвигателестроения

ни по эксплуатационным свойствам, ни по стоимости, ни по удельной

массе. В этой связи целью настоящей работы является критический анализ экспериментальных данных, полученных в лабораториях США, Японии, Франции и Швеции при исследовании процессов синтеза и при определении, прежде всего, механических и коррозионных свойств MAX-материалов на основе титана, а также результатов работ по проблеме нанесения защитных покрытий на основе MAX-фазСлайд 5Общая характеристика MAX-фаз

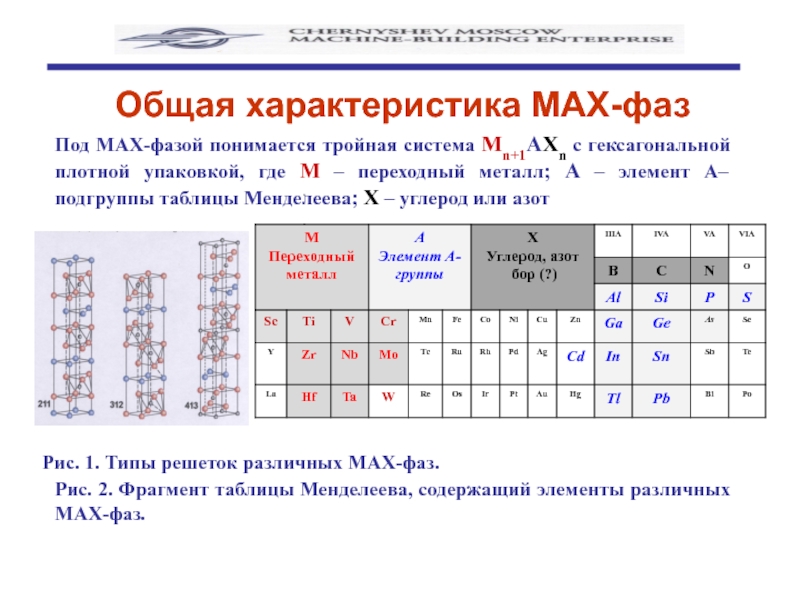

Рис. 1. Типы решеток различных MAX-фаз.

Рис. 2. Фрагмент

таблицы Менделеева, содержащий элементы различных MAX-фаз.

Под MAX-фазой понимается тройная система

Mn+1AXn с гексагональной плотной упаковкой, где M – переходный металл; A – элемент A–подгруппы таблицы Менделеева; X – углерод или азот Слайд 6Общая характеристика MAX-фаз

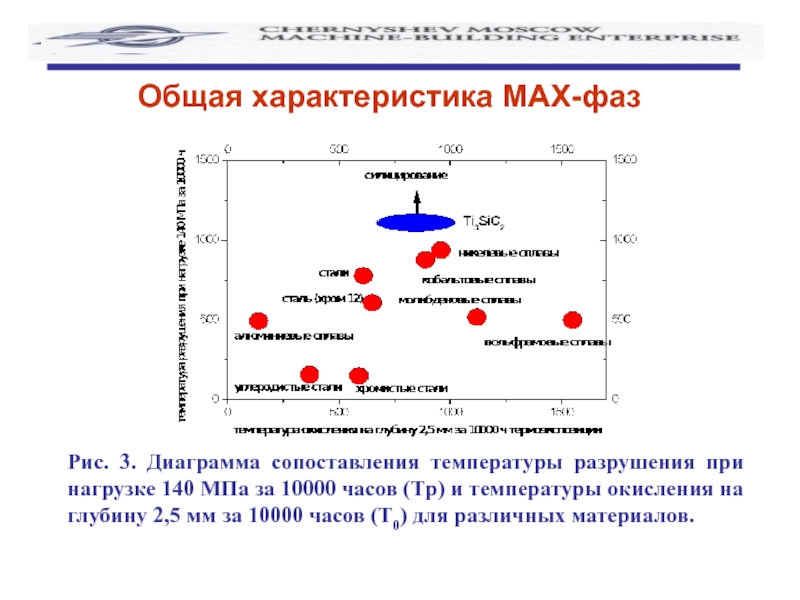

Рис. 3. Диаграмма сопоставления температуры разрушения при нагрузке

140 МПа за 10000 часов (Tp) и температуры окисления на

глубину 2,5 мм за 10000 часов (T0) для различных материалов.Слайд 7Рис. 4. Фотографии деталей, изготовленных из Ti3SiC2 механической обработкой.

Технологичность MAX-фаз

Слайд 8Методы получения МАХ-фаз

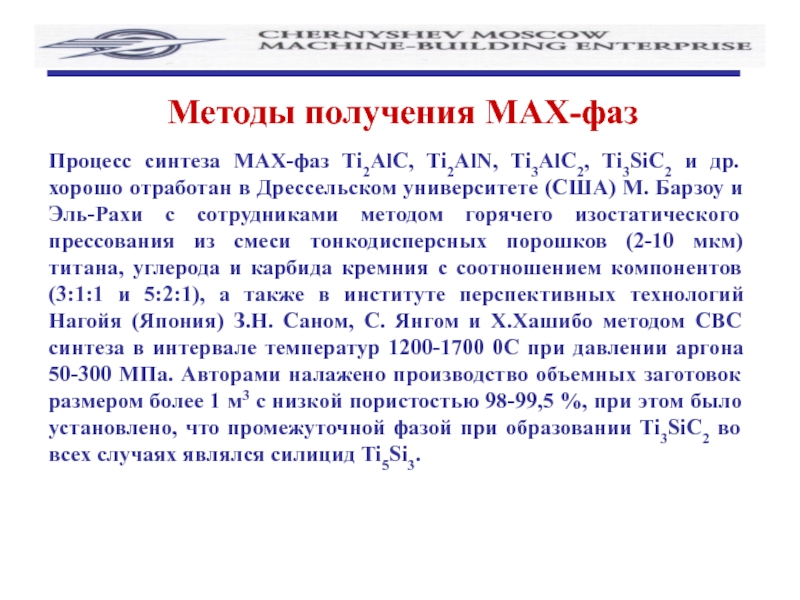

Процесс синтеза MAX-фаз Ti2AlC, Ti2AlN, Ti3AlC2, Ti3SiC2 и

др. хорошо отработан в Дрессельском университете (США) М. Барзоу и

Эль-Рахи с сотрудниками методом горячего изостатического прессования из смеси тонкодисперсных порошков (2-10 мкм) титана, углерода и карбида кремния с соотношением компонентов (3:1:1 и 5:2:1), а также в институте перспективных технологий Нагойя (Япония) З.Н. Саном, С. Янгом и Х.Хашибо методом СВС синтеза в интервале температур 1200-1700 0С при давлении аргона 50-300 МПа. Авторами налажено производство объемных заготовок размером более 1 м3 с низкой пористостью 98-99,5 %, при этом было установлено, что промежуточной фазой при образовании Ti3SiC2 во всех случаях являлся силицид Ti5Si3.Слайд 9Методы получения МАХ-фаз

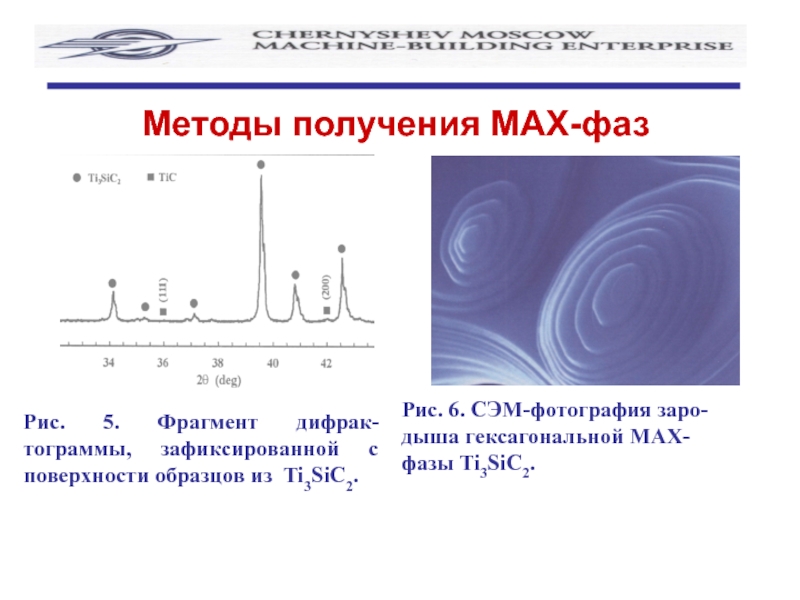

Рис. 5. Фрагмент дифрак-тограммы, зафиксированной с поверхности образцов

из Ti3SiC2.

Рис. 6. СЭМ-фотография заро-дыша гексагональной MAX-фазы Ti3SiC2.

Слайд 10Свойства МАХ-материалов

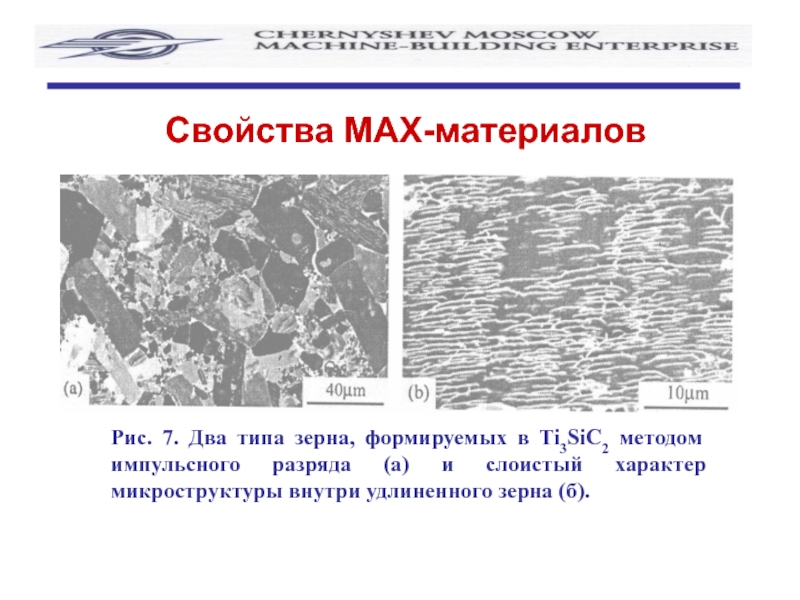

Рис. 7. Два типа зерна, формируемых в Ti3SiC2 методом

импульсного разряда (а) и слоистый характер микроструктуры внутри удлиненного зерна

(б).Слайд 12Свойства МАХ-материалов

Таблица 2. Коэффициенты термического расширения некоторых

MAX-материалов.

Слайд 13Свойства МАХ-материалов

Усталостные испытания начинались при нагрузке 500 МПа с последующим

ее повышением на 16,7 МПа после того как образец отстоял

105 циклов без заметного роста зародившейся на начальной стадии трещины. При этом максимальная скорость роста трещины достигала 10-10 м/цикл. Асимметричный цикл нагружения при частоте 25 Гц.Рис. 8. Особенности роста усталостной трещины в образце из Ti3SiC2 (направление роста трещины показано стрелкой)

Слайд 14Свойства МАХ-материалов

da/dN, мм/цикл

(, МПам1/2)

Рис. 9. Зависимость скорости роста усталостной трещины

(da/dN, мм/цикл) от интервала интенсивности напряжения (, МПам1/2).

Слайд 15Свойства МАХ-материалов

Усталостные характеристики образцов из Ti3SiC2, особенно с крупнокристаллической микроструктурой,

существенно выше и при низких и при высоких температурах, чем

у аналогичных образцов из стандартных керамик Si3N4, SiC и Al2O3, для которых интенсивность нагружения лежит в интервале th при 1000 и 1100 0C только от 2 до 4 МПам1/2. Более того, усталостные свойства образцов из крупнокристаллического Ti3SiC2 лежат в интервале усталостных характеристик, зафиксированных в идентичных условиях для образцов-свидетелей из металлов и интерметаллидов.Слайд 16Свойства МАХ-материалов

Испытания на ползучесть образцов из Ti3SiC2 при растяжении были

осуществлены в зависимости от температуры, скорости нагружения и размера зерна.

Результаты этих испытаний в температурном интервале 20-1200 0С и нагрузках от 10 до 100 МПа показали, что ползучесть характеризуется тремя режимами: первичным; вторичным, когда скорость ползучести минимальна min, и третичным. Для промежуточного режима min описывается уравнением:min(сек)= 0exp(171)(/0)2,00,1exp{(45812, кДж/моль)/RT}(1)

где 0=1 МПа и 0=1 с.

Время до разрушения может быть вычислено из выражения:

tf=exp(-2,00,3) min-1 (2)

Слайд 17Свойства МАХ-материалов

Рис. 10. Внешний вид исходных (a) и испытанных на

ползучесть при растяжении образцов: (b) 1050 0C, 60 МПа, время

испытаний 50 час; (c) 1200 0C, 60 МПа, время испытаний 3,86 час; (d) 1050 0C, 40 МПа, время испытаний 252 час; (e) 1000 0C, 60 МПа, время испытаний 230 час (f) 1200 0C, 20 МПа, время испытаний 32 час (g) 1200 0C, 60 МПа, время испытаний 3,86 час (h) 1000 0C, 40 МПа, время испытаний 830 час.Слайд 19Свойства МАХ-материалов

М. Барзоу определил микротвердость поверхности образцов из Ti3SiC2 при

нагрузке до 500 мН, используя сферический алмазный индентор диаметром 13,5

мкм. Было изучено влияние кристаллографической ориентации на микротвердость. В одной серии кристаллов Ti3SiC2 базовые плоскости были параллельны поверхности, в другой – перпендикулярны, при этом получаемые кривые «нагрузка – глубина проникновения индентора» конвертировались в кривые «нагрузка - деформация». Было установлено, что для образцов, которые нагружались по нормали к оси «c», характерно линейно-упругое поведение, описываемое модулем Юнга в 320 ГПа, с отчетливо видимым полем отпечатка, откуда определялась твердость, составлявшая 4,5 ГПа. Когда нагрузка была нормальна оси «a», начальный отклик был тоже линейно-упругий, а твердость равнялась 4 ГПа. Таким образом, микротвердость образцов из Ti3SiC2 существенно ниже микротвердости, измеренной с поверхности кристаллитов карбидов и силицидов.Слайд 20Свойства МАХ-материалов

Жаростойкость образцов – свидетелей из Ti3SiC2 была определена С.

Янгом, З. Саном и Х. Хашимото и при 1000 0С

на воздухе.Рис. 11-12. Зависимость толщины окисленного слоя образцов из Ti2AlC (h, мкм) от длительности термоэкспозиции на воздухе (, час) и СЭМ - изображение поверхности образца из Ti3SiC2 после 3х часовой термоэкспозиции на воздухе при 1000 0С

Слайд 21МАХ-покрытия и методы их получения

В России (ММП имени В.В. Чернышева,

МАИ, НИИЭФА имени Д.В. Ефремова, НИИ «Композит», Станкин, МИФИ) и

Белоруссии (НИИ порошковой металлургии БАН) в 2004-2006 гг. были начаты работы по формированию MAX-материалов методом СВС-синтеза с последующим горячим изостатическим прессованием при T=1200-1500 0С и P=50-100 МПа для проверки результатов М. Барзоу и получения новых материалов, возможно из этого же класса MAX-фаз, в системе TinSiBm.Слайд 22МАХ-покрытия и методы их получения

Тонкие пленки на основе MAX-фаз Ti2AlC,

Ti2AlN, Ti3AlC2, Ti3SiC2 и др. были синтезированы магнетронным распылением в

условиях ультравысокого вакуума 6,6710-8 Па Дж. Палмквистом с сотрудниками в университете Упсала (Швеция) с применением отдельных мишеней из чистых компонентов будущего покрытия (титан, алюминий, кремний, углерод или карбид титана/кремния), а также используя многокомпонентную мишень, содержащую соответствующую MAX-фазу. Было показано, что для получения качественной сплошной пленки Ti3AlC2 температура подложки должна превышать 750 0С. Микротвердость сформированных Дж. Палмквистом 50 нм пленок составляла 20 ГПа, а модуль Юнга достигал 260 ГПа.Слайд 23МАХ-покрытия и методы их получения

Г. Ремнев и В. Шулов получили

тонкие нанокристаллические пленки из Ti2AlC толщиной 50 нм на поверхности

образцов из сплава ВТ18У при облучении МИП.Рис. 13. СЭМ - изображение тонкой пленки на основе Ti2AlC, сформированной на поверхности образцов из сплава ВТ18У (съемка с поверхности малоуглового косого шлифа с углом при вершине 1 град).

Слайд 24МАХ-покрытия и методы их получения

Н. Ночовная, А. Рябчиков и др.

опубликовали результаты пробных экспериментов, проведенных в НИИЯФ при ТПУ, МАИ,

ММП имени В.В. Чернышева и ВИАМе по созданию и определению свойств эрозионно-коррозионных покрытий системы титан - кремний (20 мас. %) - бор (4 мас. %) на деталях компрессора ГТД из сплава ВТ6. Для нанесения покрытий использовались источник ионных пучков и плазмы «Радуга-5» и установка ННВ6 с дуговым испарителем.Слайд 25МАХ-покрытия и методы их получения

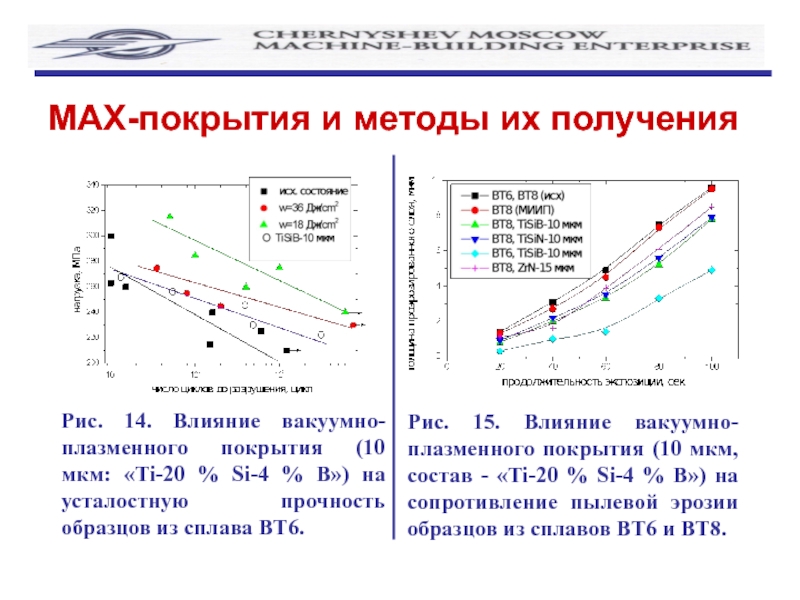

Рис. 14. Влияние вакуумно-плазменного покрытия (10

мкм: «Ti-20 % Si-4 % B») на усталостную прочность образцов

из сплава ВТ6.Рис. 15. Влияние вакуумно-плазменного покрытия (10 мкм, состав - «Ti-20 % Si-4 % B») на сопротивление пылевой эрозии образцов из сплавов ВТ6 и ВТ8.