Слайд 1МЕТОДЫ НОРМИРОВАНИЯ ТРУДА НА ПРЕДПРИЯТИИ

Слайд 2Учебные вопросы

1. Основные принципы нормирования труда

2. Структура технически обоснованной нормы

времени

3. Определение нормы времени на токарных работах

4. Определение нормы времени

на фрезерных работах

5. Анализ состояния нормирования труда на предприятии

Слайд 31. Основные принципы нормирования труда

Особенность нормирования труда на технологических операциях

заключается в подборе наиболее рациональных режимов работы оборудования

Это означает

выбор оптимального сочетания скорости резания и подачи, обеспечивающего с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования наибольшую производительность и наименьшую себестоимость обработки.

Слайд 41. Основные принципы нормирования труда

В процессе нормирования определяется время машинной

работы и время вспомогательной работы.

Время машинной (основной) работы для каждого

вида работ рассчитывается по соответствующим формулам машинного времени.

Эти формулы выражают зависимость продолжительности машинного времени от объема работы при изготовлении единицы продукции и от режима работы оборудования.

С объемом работы эта зависимость прямая, а с режимами резания — обратная.

Слайд 51. Основные принципы нормирования труда

Для оптимизации машинного времени применяют возможно

большие допустимые подачи и соответствующие им скорости резания.

При этом

следует в наибольшей степени использовать режущие свойства и прочность инструмента и динамические возможности станка при соблюдении технических условий на изготовление детали.

Выбор материала режущей части инструмента и его геометрических форм важный фактор, определяющий уровень режима резания.

Основа для такого выбора - характер и условия обработки, характеристики обрабатываемого материала.

Слайд 61. Основные принципы нормирования труда

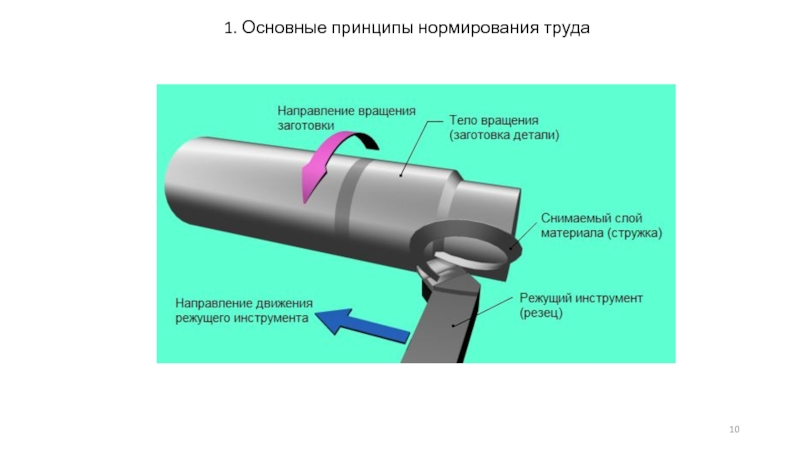

Процесс резания состоит из двух движений:

движения резания и движения подачи.

Главное движение:

у токарных станков -

вращение заготовки, закрепленной на шпинделе;

у фрезерных и сверлильных - вращение инструмента;

у продольно-строгальных - возвратно-поступательное перемещение стола с закрепленной на нем заготовкой;

у поперечно-строгальных - возвратно-поступательное перемещение резца.

Слайд 71. Основные принципы нормирования труда

Вращение заготовки (токарные станки) или инструмента

(фрезерные, сверлильные) характеризуется частотой вращения шпинделя, измеряемой в мин-1, или

числом двойных ходов в минуту (для строгальных станков).

Толщина слоя металла, снимаемого с заготовки при механической обработке, называется припуском на обработку.

Припуск может сниматься за один или несколько переходов инструмента в зависимости от заданной глубины резания.

Слайд 81. Основные принципы нормирования труда

Машинное время определяется на каждый переход

процесса обработки детали на станке, после чего время выполнения всех

переходов суммируется и включается в основное (технологическое) время для расчета нормы штучного времени.

Слайд 91. Основные принципы нормирования труда

Время выполнения машинной работы зависит от

оптимальности сочетания глубины резания, скорости подачи и частоты вращения шпинделя,

что в комплексе называется режимами резания.

Слайд 101. Основные принципы нормирования труда

Слайд 111. Основные принципы нормирования труда

Исходя из припуска на обработку определяется

возможная глубина резания.

Глубина резания зависит от свойств материала режущего

инструмента.

Глубина резания может быть увеличена при снижении скорости подачи.

Слайд 121. Основные принципы нормирования труда

Слайд 131. Основные принципы нормирования труда

Слайд 141. Основные принципы нормирования труда

Фрезерные работы представляют собой обработку плоских

и криволинейных поверхностей многолезвийным инструментом.

Особой характеристикой фрезерования является минутная

подача, т.е. скорость движения стола станка с обрабатываемой заготовкой.

Слайд 151. Основные принципы нормирования труда

При фрезеровании цилиндрическими, дисковыми, прорезными и

фасонными фрезами величина врезания и перебега зависит от диаметра фрезы.

При нормировании фрезерных работ особое внимание обращают на правильный расчет числа переходов фрезы, так как от этого зависит норма времени на технологическую операцию.

Слайд 161. Основные принципы нормирования труда

Исходные данные для расчетов:

наименование и номер

детали по конструкторскому документу, материал, механические свойства, вид заготовки и

состояние поверхностного слоя;

наименование и номер операции, содержание и последовательность выполнения переходов;

наименование и модель оборудования, режущий инструмент с указанием размеров, материала, числа зубьев, приспособление для закрепления детали, масса детали, величина партии и др.

Слайд 171. Основные принципы нормирования труда

Основное время.

Сначала определяют расчетные размеры обработки,

мм: ширину фрезерования В, длину обрабатываемой поверхности I, припуск на

обработку h.

Глубину резания t принимают по возможности равной припуску.

Расчетную длину обработки рассчитывают по формуле

L= l1+ l2

где l1 - величина врезания и перебега, принимаемая по нормативам;

l2 - дополнительный путь при работе по методу пробных стружек (l2 =10...15 мм) или путь, учитывающий особенности конфигурации детали.

Слайд 181. Основные принципы нормирования труда

Слайд 191. Основные принципы нормирования труда

Вспомогательное время.

Время на выполнение комплекса приемов

на установку и снятие детали определяют по нормативам в зависимости

от вида приспособления, массы детали, состояния поверхности устанавливаемой детали и т.д.

Время на выполнение комплекса приемов, связанных с переходом, находят в зависимости от способа установки детали и размеров стола станка.

Затем выявляют и определяют время на приемы, не вошедшие в комплексы.

При необходимости применения контрольных измерении после выполнения операции выбирают измерительный инструмент и определяют время с учетом периодичности контроля.

Слайд 201. Основные принципы нормирования труда

На основе полученных данных определяют сумму

вспомогательного времени на операцию.

Далее в соответствии с общей методикой

находят оперативное время, время на обслуживание рабочего места, время на отдых и личные надобности.

В завершение определяют норму штучного и, в зависимости от вида производства, штучно-калькуляционного времени, разряд работы и расценки.

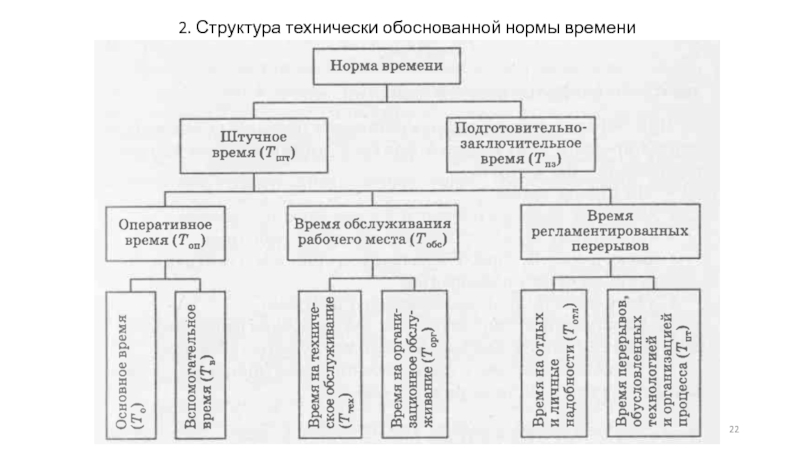

Слайд 212. Структура технически обоснованной нормы времени

В норму времени включают только

необходимые затраты, к которым относят:

• подготовительно-заключительное время (Тпз);

• оперативное время

(Топ);

• время обслуживания рабочего места (Тобс);

• время на отдых и личные надобности (Тотл);

• время регламентированных перерывов, вызванных технологией и организацией производственного процесса (Тпт).

Все ее составные части нормы времени определяются в одних и тех же единицах времени.

Слайд 222. Структура технически обоснованной нормы времени

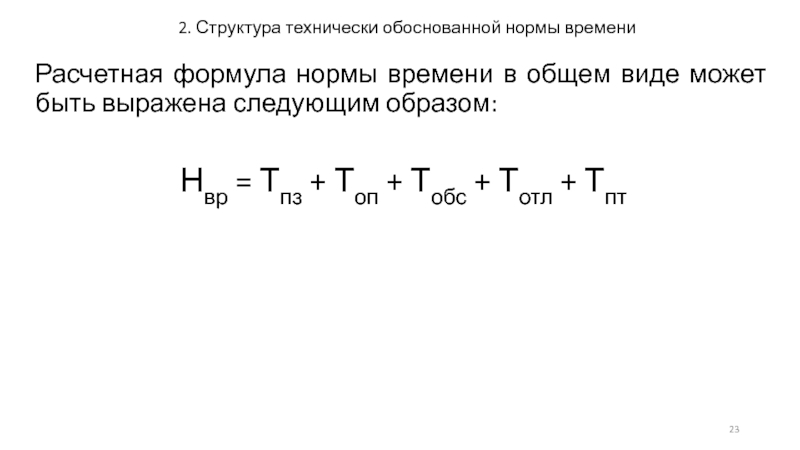

Слайд 232. Структура технически обоснованной нормы времени

Расчетная формула нормы времени в

общем виде может быть выражена следующим образом:

Нвр = Тпз +

Топ + Тобс + Тотл + Тпт

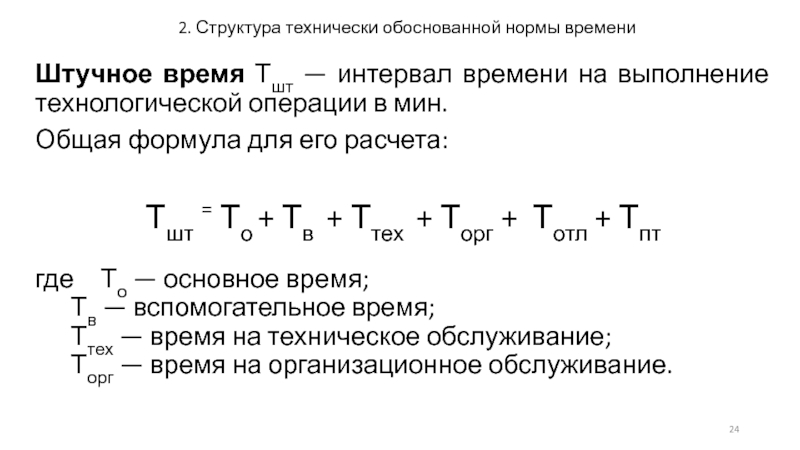

Слайд 242. Структура технически обоснованной нормы времени

Штучное время Тшт — интервал

времени на выполнение технологической операции в мин.

Общая формула для

его расчета:

Тшт = То + Тв + Ттех + Торг + Тотл + Тпт

где То — основное время;

Тв — вспомогательное время;

Ттех — время на техническое обслуживание;

Торг — время на организационное обслуживание.

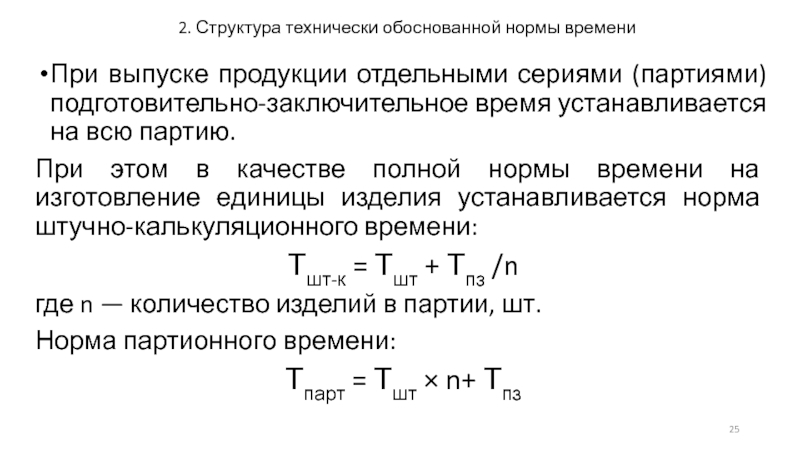

Слайд 252. Структура технически обоснованной нормы времени

При выпуске продукции отдельными сериями

(партиями) подготовительно-заключительное время устанавливается на всю партию.

При этом в

качестве полной нормы времени на изготовление единицы изделия устанавливается норма штучно-калькуляционного времени:

Тшт-к = Тшт + Тпз /n

где n — количество изделий в партии, шт.

Норма партионного времени:

Тпарт = Тшт × n+ Тпз

Слайд 262. Структура технически обоснованной нормы времени

Слайд 272. Структура технически обоснованной нормы времени

Слайд 282. Структура технически обоснованной нормы времени

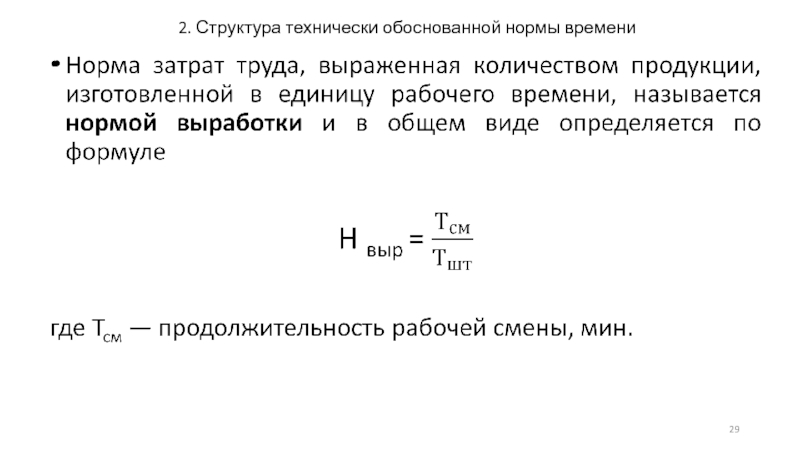

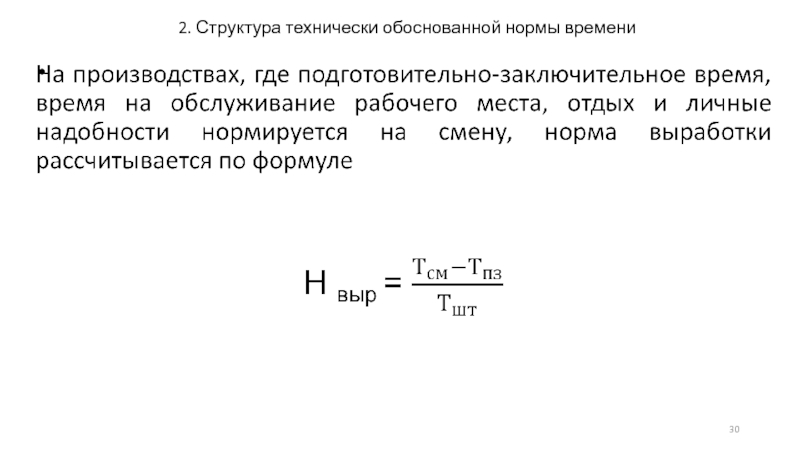

Слайд 292. Структура технически обоснованной нормы времени

Слайд 302. Структура технически обоснованной нормы времени

Слайд 312. Структура технически обоснованной нормы времени

Норма времени и норма выработки

связаны между собой обратной зависимостью — с уменьшением нормы времени

увеличивается норма выработки.

Причем норма выработки увеличивается в большей степени, чем уменьшается норма времени.

Слайд 322. Структура технически обоснованной нормы времени

Зависимость между нормой времени и

нормой выработки выражается формулой:

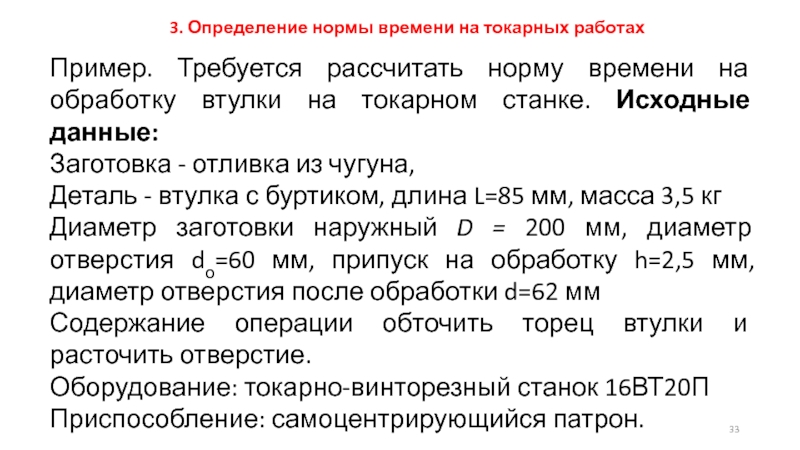

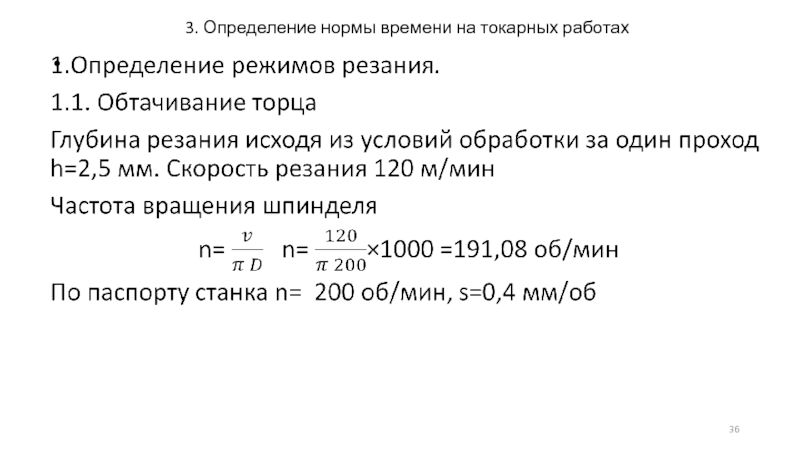

Слайд 333. Определение нормы времени на токарных работах

Пример. Требуется рассчитать норму

времени на обработку втулки на токарном станке. Исходные данные:

Заготовка

- отливка из чугуна,

Деталь - втулка с буртиком, длина L=85 мм, масса 3,5 кг

Диаметр заготовки наружный D = 200 мм, диаметр отверстия dо=60 мм, припуск на обработку h=2,5 мм, диаметр отверстия после обработки d=62 мм

Содержание операции обточить торец втулки и расточить отверстие.

Оборудование: токарно-винторезный станок 16ВТ20П

Приспособление: самоцентрирующийся патрон.

Слайд 343. Определение нормы времени на токарных работах

Слайд 353. Определение нормы времени на токарных работах

Режущий инструмент:

Для точения

торца – резец токарный прямой проходной с пластинкой из твердого

сплава, форма передней поверхности – плоская, угол ϕ= 45o

Для растачивания отверстия – резец расточной с пластинкой из твердого сплава, форма передней поверхности – плоская, угол ϕ= 60o

Измерительный инструмент: при обтачивании торца – не применяется, при растачивании – калибр-пробка

Слайд 363. Определение нормы времени на токарных работах

Слайд 373. Определение нормы времени на токарных работах

Слайд 383. Определение нормы времени на токарных работах

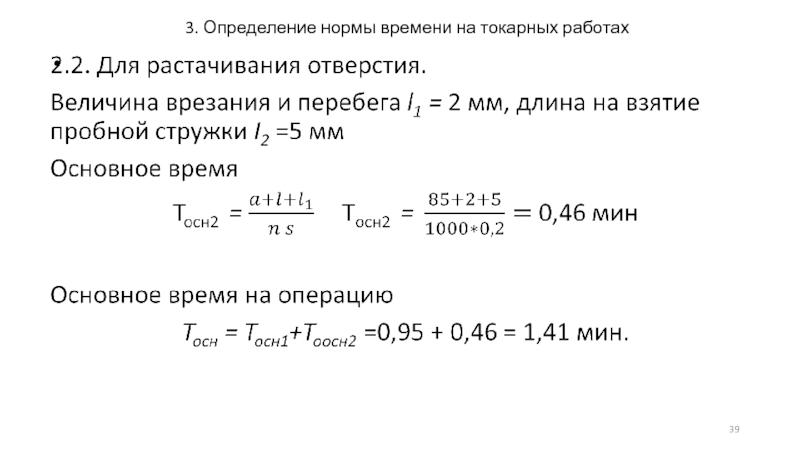

Слайд 393. Определение нормы времени на токарных работах

Слайд 403. Определение нормы времени на токарных работах

3. Расчет вспомогательного времени.

По

нормативам поправочный коэффициент на вспомогательное время в зависимости от серийности

работы KB =1,15.

Слайд 413. Определение нормы времени на токарных работах

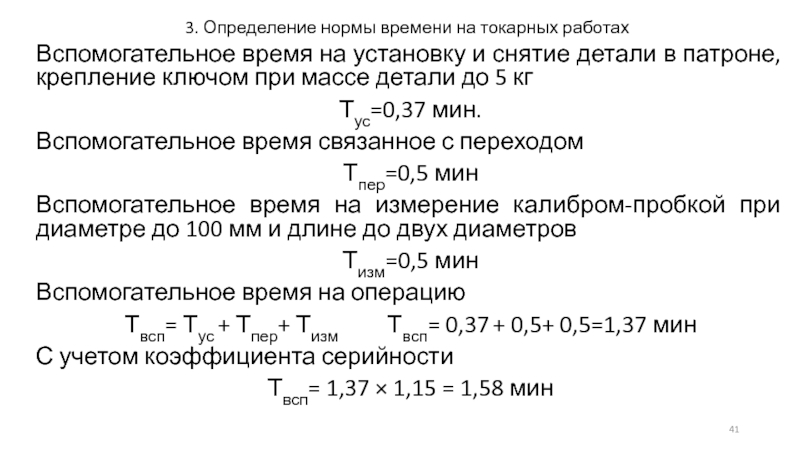

Вспомогательное время на установку

и снятие детали в патроне, крепление ключом при массе детали

до 5 кг

Тус=0,37 мин.

Вспомогательное время связанное с переходом

Тпер=0,5 мин

Вспомогательное время на измерение калибром-пробкой при диаметре до 100 мм и длине до двух диаметров

Тизм=0,5 мин

Вспомогательное время на операцию

Твсп= Тус + Тпер+ Тизм Твсп= 0,37 + 0,5+ 0,5=1,37 мин

С учетом коэффициента серийности

Твсп= 1,37 × 1,15 = 1,58 мин

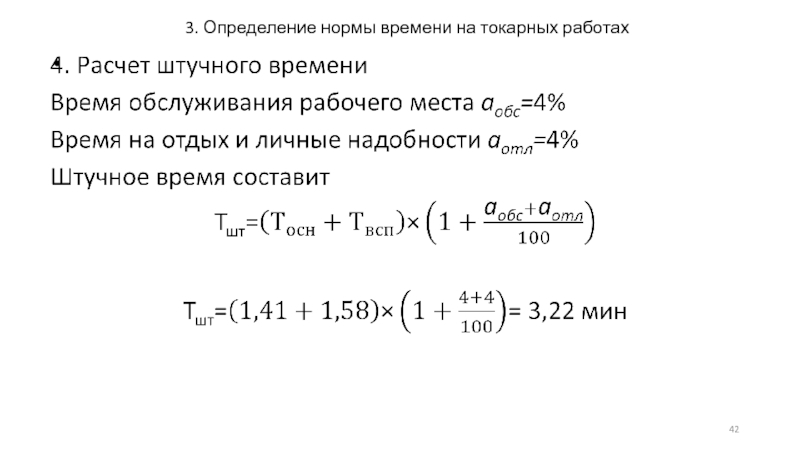

Слайд 423. Определение нормы времени на токарных работах

Слайд 433. Определение нормы времени на токарных работах

Слайд 443. Определение нормы времени на токарных работах

Слайд 454. Определение нормы времени на фрезерных работах

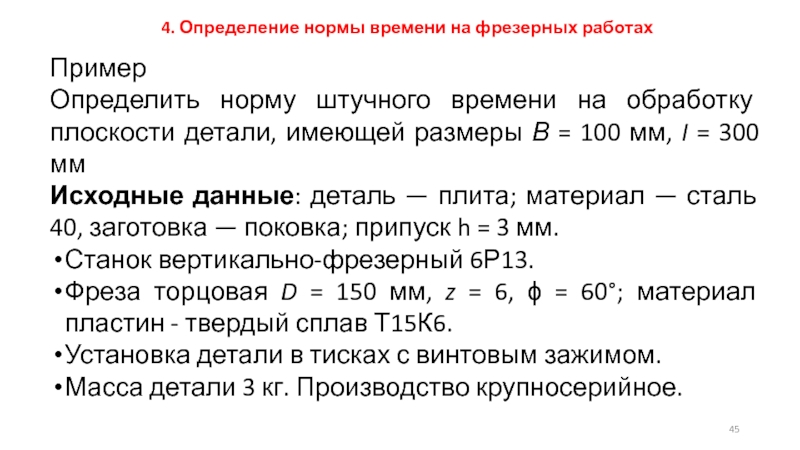

Пример

Определить норму штучного

времени на обработку плоскости детали, имеющей размеры В = 100

мм, I = 300 мм

Исходные данные: деталь — плита; материал — сталь 40, заготовка — поковка; припуск h = 3 мм.

Станок вертикально-фрезерный 6Р13.

Фреза торцовая D = 150 мм, z = 6, ϕ = 60°; материал пластин - твердый сплав Т15К6.

Установка детали в тисках с винтовым зажимом.

Масса детали 3 кг. Производство крупносерийное.

Слайд 464. Определение нормы времени на фрезерных работах

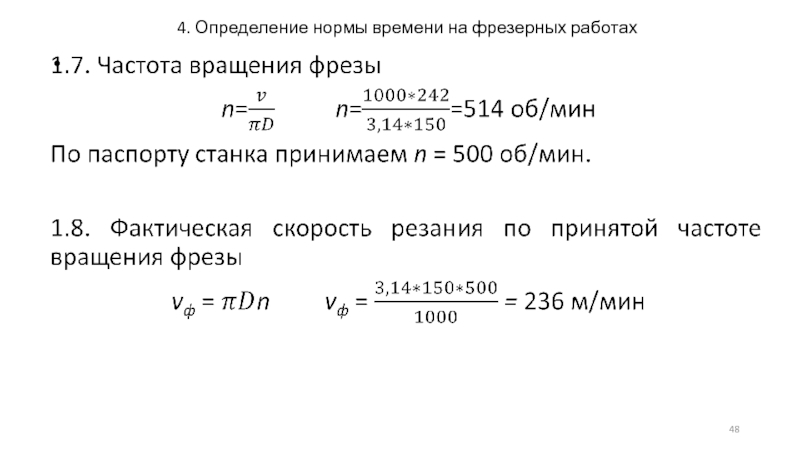

1. Основное время.

1.1. Расчетные

размеры обработки: В = 100 мм; I = 300 мм;

h = 3 мм.

1.2. Глубина резания t = h = 3 мм.

1.3. Расчетная длина обработки L = l1 + l2.

При симметричной установке фрезы диаметром до 160 мм и ширине фрезерования 100 мм величина врезания и перебега l1 = 21 мм, l2 = 0.

Следовательно, L = 300 + 21 + 0 = 321 мм.

1.4. Число рабочих ходов i = h:t = 3:3 = 1.

Слайд 474. Определение нормы времени на фрезерных работах

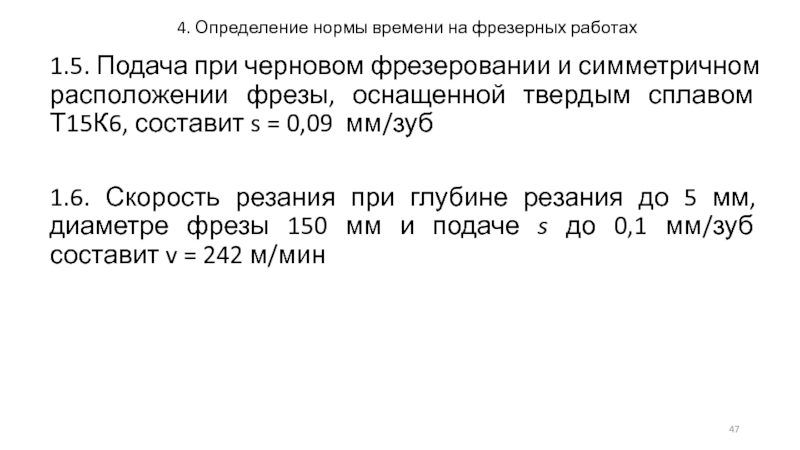

1.5. Подача при черновом

фрезеровании и симметричном расположении фрезы, оснащенной твердым сплавом Т15К6, составит

s = 0,09 мм/зуб

1.6. Скорость резания при глубине резания до 5 мм, диаметре фрезы 150 мм и подаче s до 0,1 мм/зуб составит v = 242 м/мин

Слайд 484. Определение нормы времени на фрезерных работах

Слайд 494. Определение нормы времени на фрезерных работах

Слайд 504. Определение нормы времени на фрезерных работах

Слайд 514. Определение нормы времени на фрезерных работах

2. Вспомогательное время.

2.1. Время

на комплекс приемов по установке детали массой 3 кг в

тисках с винтовым зажимом без выверки Tв1 = 0,34 мин

2.2. Время, связанное с переходом, при работе фрезой, установленной на размер, при длине стола станка до 1800 мм Тв2 = 0,22 мин

2.3. Дополнительное время на перемещение стола станка на длину 500 мм Тв3 = 0,1 мин

2.4. Вспомогательное время на операцию составит:

Тв = Тв1 + Тв2 + Тв3 = 0,34 + 0,22 + 0,1 = 0,57 мин.

Слайд 524. Определение нормы времени на фрезерных работах

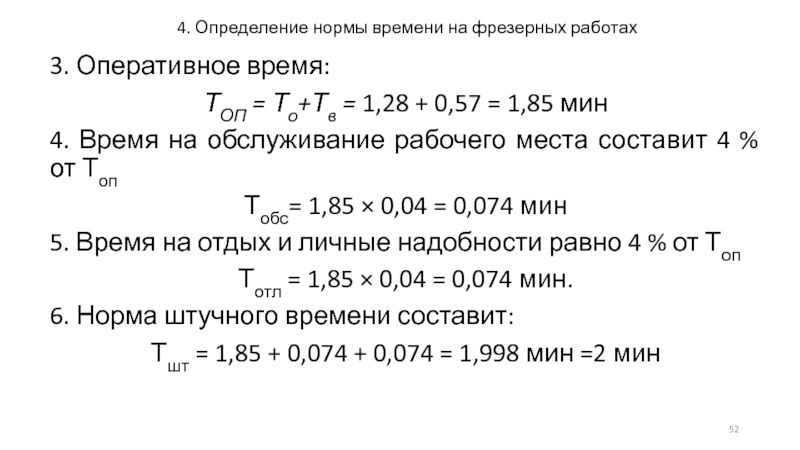

3. Оперативное время:

ТОП =

То+Тв = 1,28 + 0,57 = 1,85 мин

4. Время на

обслуживание рабочего места составит 4 % от Топ

Тобс= 1,85 × 0,04 = 0,074 мин

5. Время на отдых и личные надобности равно 4 % от Топ

Тотл = 1,85 × 0,04 = 0,074 мин.

6. Норма штучного времени составит:

Тшт = 1,85 + 0,074 + 0,074 = 1,998 мин =2 мин

Слайд 535. Анализ состояния нормирования труда на предприятии

Работу по нормированию труда

на предприятии проводят как самостоятельные структурные подразделения (отдел труда и

заработной платы, технологический отдел), так и отдельные исполнители, включенные в состав иных функциональных подразделений, но с наделением их обязанностями по установлению норм и организации работы по нормированию труда.

Слайд 545. Анализ состояния нормирования труда на предприятии

Управление нормированием труда включает

анализ состояния системы нормирования труда и осуществление способов перевода системы

нормирования труда в заданное состояние или удержание ее в заданном состоянии.

Слайд 555. Анализ состояния нормирования труда на предприятии

Анализ состояния нормирования труда

проводится в целях оценки состояния и управления общим уровнем нормирования

труда на предприятии и его структурных подразделениях, по видам работ (или группам рабочих) и по отдельным технологическим процессам (или операциям).

Слайд 565. Анализ состояния нормирования труда на предприятии

К основным показателям, характеризующим

состояние нормирования труда и качество действующих норм на предприятии, относятся:

средний

процент выполнения норм по анализируемой совокупности работников,

их распределение по данному показателю,

доля научно обоснованных норм в целом и по группам работников,

доля норм, рассчитанных по межотраслевым и отраслевым нормативам,

напряженность и равнонапряженность норм,

экономия от снижения трудоемкости продукции в результате совершенствования нормирования труда.

Слайд 575. Анализ состояния нормирования труда на предприятии

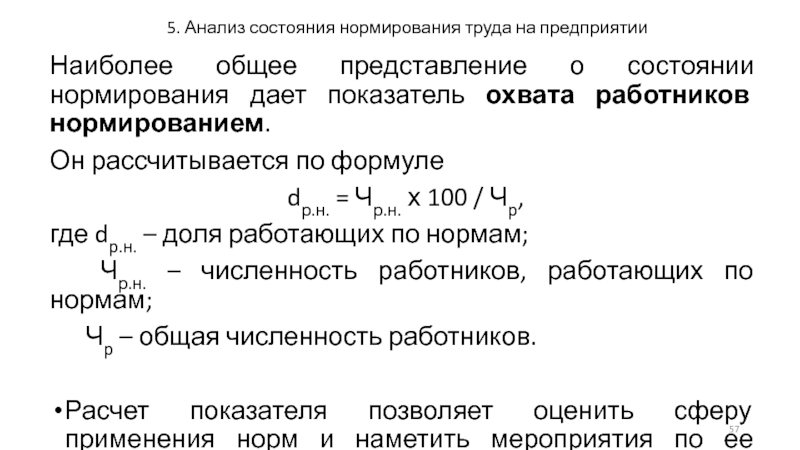

Наиболее общее представление о

состоянии нормирования дает показатель охвата работников нормированием.

Он рассчитывается по

формуле

dр.н. = Чр.н. х 100 / Чр,

где dр.н. – доля работающих по нормам;

Чр.н. – численность работников, работающих по нормам;

Чр – общая численность работников.

Расчет показателя позволяет оценить сферу применения норм и наметить мероприятия по ее расширению.

Слайд 585. Анализ состояния нормирования труда на предприятии

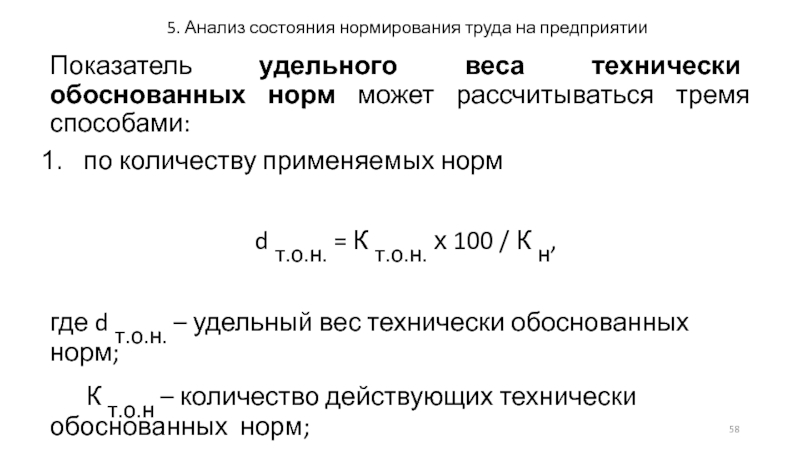

Показатель удельного веса технически

обоснованных норм может рассчитываться тремя способами:

по количеству применяемых норм

d т.о.н. = К т.о.н. х 100 / К н,

где d т.о.н. – удельный вес технически обоснованных норм;

К т.о.н – количество действующих технически обоснованных норм;

К н – общее количество действующих норм.

Слайд 595. Анализ состояния нормирования труда на предприятии

2. по численности работников,

работающих по нормам,

d т.о.н. = Ч т.о.н. × 100

/ Ч р.н.

где Ч т.о.н. – численность работников полностью работающих по технически обоснованным нормам;

Ч р.н. – численность работающих по нормам.

Слайд 605. Анализ состояния нормирования труда на предприятии

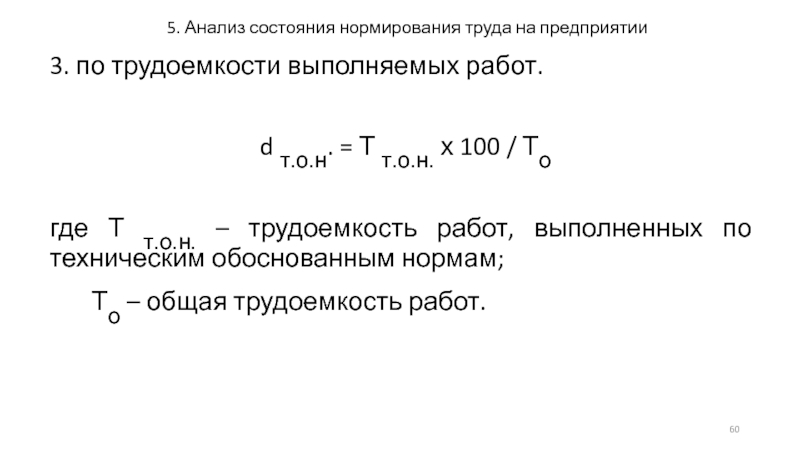

3. по трудоемкости выполняемых

работ.

d т.о.н. = Т т.о.н. х 100 / То

где

Т т.о.н. – трудоемкость работ, выполненных по техническим обоснованным нормам;

То – общая трудоемкость работ.

Слайд 615. Анализ состояния нормирования труда на предприятии

Данные показатели количественно характеризуют

применение аналитических методов установления норм на предприятии.

Они могут рассчитываться по

каждой категории промышленно-производственного персонала и по отдельным профессиям рабочих.

Для учета работ, выполненных по технически обоснованным нормам, эти нормы обычно выделяются в лицевых счетах, нарядах на работу, нормировочных ведомостях с помощью проставления отметок или индексов.

Слайд 625. Анализ состояния нормирования труда на предприятии

Более высокое качество норм

обеспечивают централизованно разработанные нормативы по труду, так как они разрабатываются

на типичные организационно-технические условия с учетом передовых достижений науки и практики.

Поэтому для характеристики состояния нормирования труда используется показатель удельного веса технически обоснованных норм, рассчитанных по межотраслевым и отраслевым нормативам.

Слайд 635. Анализ состояния нормирования труда на предприятии

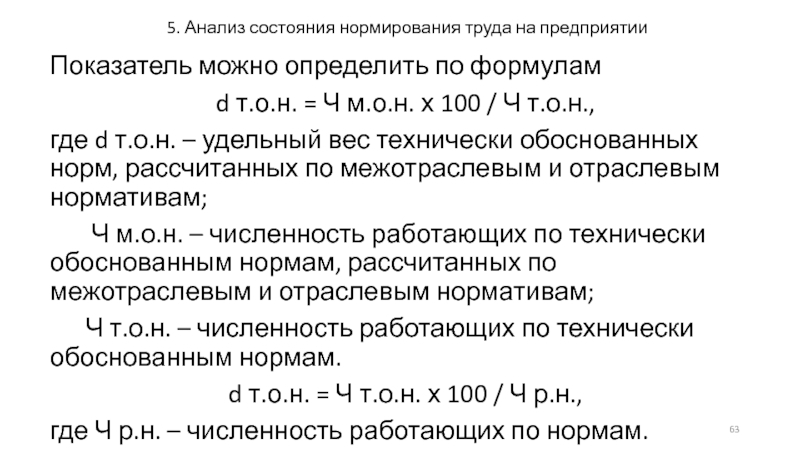

Показатель можно определить по

формулам

d т.о.н. = Ч м.о.н. х 100 / Ч т.о.н.,

где

d т.о.н. – удельный вес технически обоснованных норм, рассчитанных по межотраслевым и отраслевым нормативам;

Ч м.о.н. – численность работающих по технически обоснованным нормам, рассчитанных по межотраслевым и отраслевым нормативам;

Ч т.о.н. – численность работающих по технически обоснованным нормам.

d т.о.н. = Ч т.о.н. х 100 / Ч р.н.,

где Ч р.н. – численность работающих по нормам.

Слайд 645. Анализ состояния нормирования труда на предприятии

Наибольшее практическое значение для

оценки состояния нормирования труда имеет средний процент выполнения норм.

Учет

выполнения норм ведется по отдельным рабочим местам, совокупностям производственных операций, группам рабочих, участкам, цехам и предприятию в целом.

Слайд 655. Анализ состояния нормирования труда на предприятии

С помощью показателя выполнения

норм можно:

судить об их качестве,

оценить уровень производительности труда работника

или группы работников,

скорректировать численность работающих по производственным подразделениям,

определить причины невыполнения или перевыполнения норм,

выявить устаревшие нормы.

Слайд 665. Анализ состояния нормирования труда на предприятии

Средний процент выполнения норм

выработки (времени) рабочими-сдельщиками может устанавливаться различными способами. При изготовлении однородной

продукции расчет показателя ведется по формуле

П в.н. = В ф х 100 / Н выр,

где П в.н. – средний процент выполнения норм выработки (времени);

В ф – фактическая выработка рабочего за определенный период времени в натуральных единицах;

Н выр – норма выработки рабочего на тот же период в натуральных единицах.

Слайд 675. Анализ состояния нормирования труда на предприятии

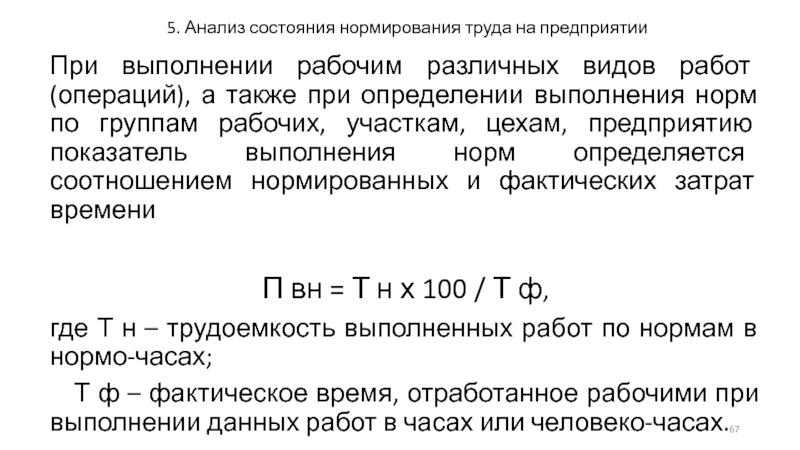

При выполнении рабочим различных

видов работ (операций), а также при определении выполнения норм по

группам рабочих, участкам, цехам, предприятию показатель выполнения норм определяется соотношением нормированных и фактических затрат времени

П вн = Т н х 100 / Т ф,

где Т н – трудоемкость выполненных работ по нормам в нормо-часах;

Т ф – фактическое время, отработанное рабочими при выполнении данных работ в часах или человеко-часах.

Слайд 685. Анализ состояния нормирования труда на предприятии

При этом средний процент

выполнения норм может определиться двумя способами: по сменному (или календарному)

времени и по фактически отработанному (или сдельному) времени.

Слайд 695. Анализ состояния нормирования труда на предприятии

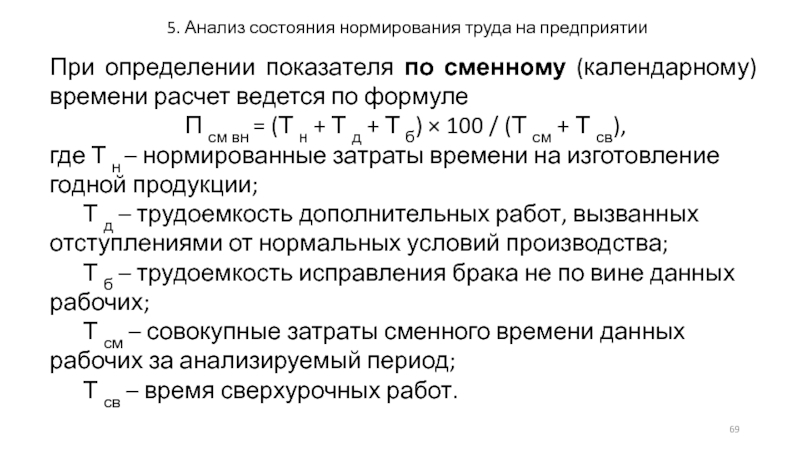

При определении показателя по

сменному (календарному) времени расчет ведется по формуле

П см вн =

(Т н + Т д + Т б) × 100 / (Т см + Т св),

где Т н – нормированные затраты времени на изготовление годной продукции;

Т д – трудоемкость дополнительных работ, вызванных отступлениями от нормальных условий производства;

Т б – трудоемкость исправления брака не по вине данных рабочих;

Т см – совокупные затраты сменного времени данных рабочих за анализируемый период;

Т св – время сверхурочных работ.

Слайд 705. Анализ состояния нормирования труда на предприятии

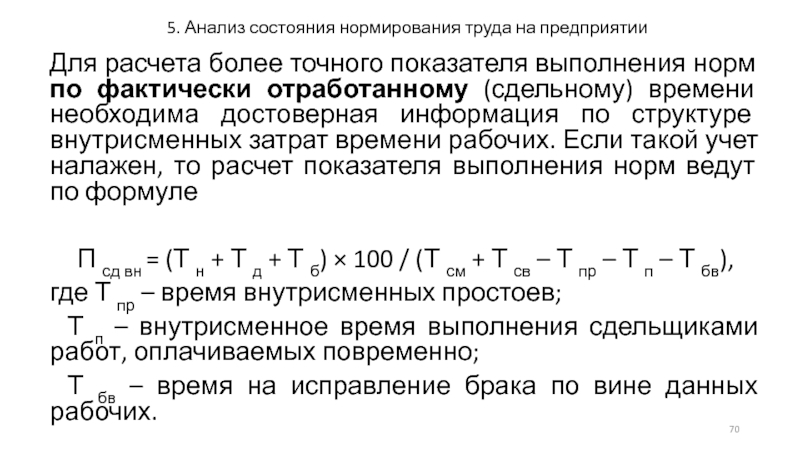

Для расчета более точного

показателя выполнения норм по фактически отработанному (сдельному) времени необходима достоверная

информация по структуре внутрисменных затрат времени рабочих. Если такой учет налажен, то расчет показателя выполнения норм ведут по формуле

П сд вн = (Т н + Т д + Т б) × 100 / (Т см + Т св – Т пр – Т п – Т бв),

где Т пр – время внутрисменных простоев;

Т п – внутрисменное время выполнения сдельщиками работ, оплачиваемых повременно;

Т бв – время на исправление брака по вине данных рабочих.

Слайд 715. Анализ состояния нормирования труда на предприятии

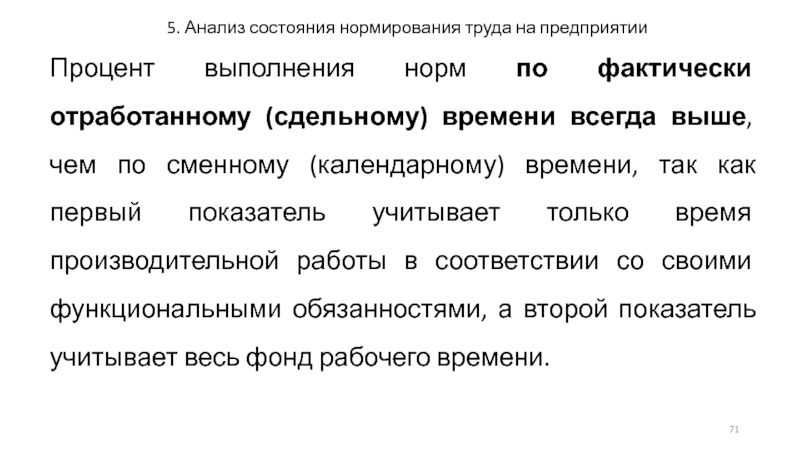

Процент выполнения норм по

фактически отработанному (сдельному) времени всегда выше, чем по сменному (календарному)

времени, так как первый показатель учитывает только время производительной работы в соответствии со своими функциональными обязанностями, а второй показатель учитывает весь фонд рабочего времени.

Слайд 725. Анализ состояния нормирования труда на предприятии

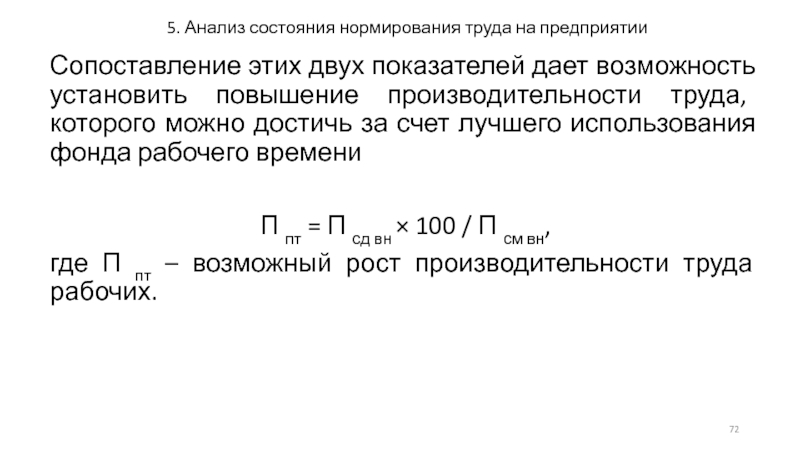

Сопоставление этих двух показателей

дает возможность установить повышение производительности труда, которого можно достичь за

счет лучшего использования фонда рабочего времени

П пт = П сд вн × 100 / П см вн,

где П пт – возможный рост производительности труда рабочих.

Слайд 735. Анализ состояния нормирования труда на предприятии

Для оценки состояния нормирования

труда и качества применяемых норм используются данные по распределению рабочих-сдельщиков

по уровню выполнения норм, так как одних данных о среднем проценте выполнения норм недостаточно.

За средними показателями может скрываться невыполнение норм одними рабочими и значительное перевыполнение норм другими.

Слайд 745. Анализ состояния нормирования труда на предприятии

Все рабочие по уровню

выполнения норм распределения по интервальным группа, например: до 100 %,

100 – 110 % и т.д.

Распределение помогает вскрыть причины различного выполнения норм по группам рабочих, видам работ, по участкам и т.д. и наметить мероприятия по устранению различий, то есть созданию равной напряженности норм.

Слайд 755. Анализ состояния нормирования труда на предприятии

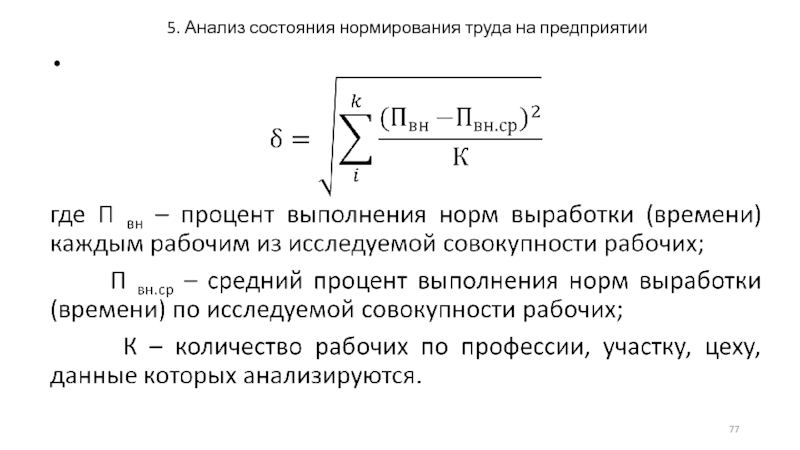

Степень распределения рабочих по

уровню выполнения норм или степень рассеяния может иметь количественную оценку.

Для этой оценки используется коэффициент вариации (коэффициент колеблемости), определяемый как отношение среднеквадратического отклонения к средней арифметической величине признака в совокупности

Слайд 765. Анализ состояния нормирования труда на предприятии

Vδ = δ ×

100 / П вн,

где Vδ – коэффициент вариации;

П вн –

средний процент выполнения норм выработки (времени) по исследуемой совокупности рабочих;

δ – среднеквадратическое отклонение процентов выполнения норм рабочими от среднего уровня выполнения норм.

Слайд 775. Анализ состояния нормирования труда на предприятии

Слайд 785. Анализ состояния нормирования труда на предприятии

Коэффициент вариации характеризует равнонапряженность

норм труда, то есть их качество и, следовательно, уровень состояния

работы по нормированию труда в подразделениях предприятия.

Достижение более низкого значения коэффициента вариации при прочих равных условиях свидетельствует о более высоком уровне нормирования труда данных рабочих по сравнению с другими.

Имеются и другие способы оценки равнонапряженности норм труда.

Слайд 795. Анализ состояния нормирования труда на предприятии

Другим показателем оценки качества

действующих норм на предприятии будет уровень напряженности норм.

Он показывает

соответствие норм общественно необходимым затратам труда.

Слайд 805. Анализ состояния нормирования труда на предприятии

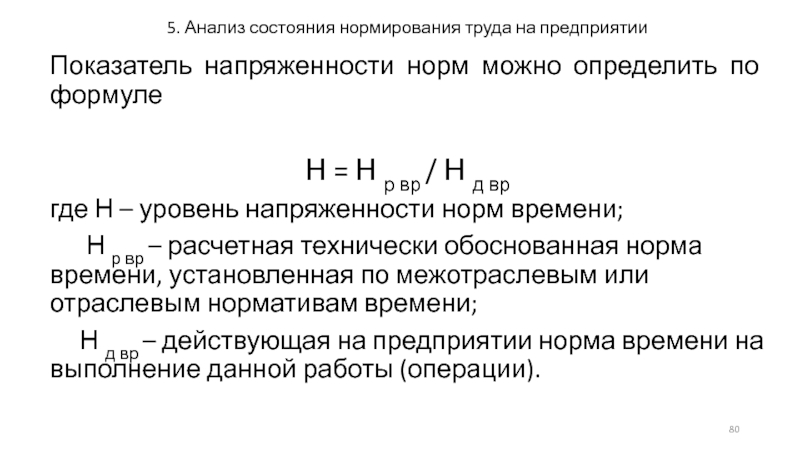

Показатель напряженности норм можно

определить по формуле

Н = Н р вр / Н д

вр

где Н – уровень напряженности норм времени;

Н р вр – расчетная технически обоснованная норма времени, установленная по межотраслевым или отраслевым нормативам времени;

Н д вр – действующая на предприятии норма времени на выполнение данной работы (операции).

Слайд 815. Анализ состояния нормирования труда на предприятии

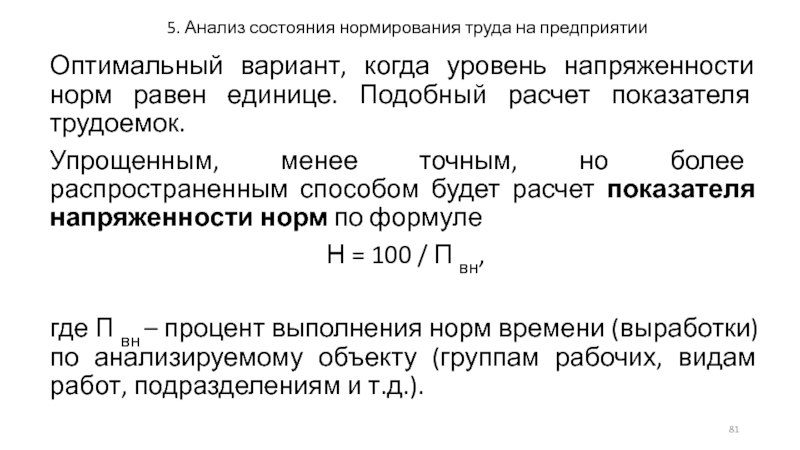

Оптимальный вариант, когда уровень

напряженности норм равен единице. Подобный расчет показателя трудоемок.

Упрощенным, менее

точным, но более распространенным способом будет расчет показателя напряженности норм по формуле

Н = 100 / П вн,

где П вн – процент выполнения норм времени (выработки) по анализируемому объекту (группам рабочих, видам работ, подразделениям и т.д.).

Слайд 825. Анализ состояния нормирования труда на предприятии

С развитием рыночных отношений

и обострением конкуренции между предприятиями возрастет необходимость перехода от преимущественно

административных методов управления нормированием труда к экономическим на основе формирования и функционирования системы управления нормированием труда.

Слайд 835. Анализ состояния нормирования труда на предприятии

Система должна быть многоуровневой

и включать ряд подсистем, среди которых можно выделить:

1. Создание нормативной

базы высокого качества.

2. Установление норм труда на законченный продукт или результат труда.

3. Создание «библиотеки» программ для автоматизированного нормирования.

4. Создание системы анализа, контроля и регулирования состояния нормирования труда.

5. Создание системы стимулирования достижения и поддержания необходимого уровня нормирования труда.