Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

М.В. Двойников, д.т.н., профессор кафедра БНиГС ТюмГНГУ 1 ТЕХНОЛОГИЯ БУРЕНИЯ

Содержание

- 1. М.В. Двойников, д.т.н., профессор кафедра БНиГС ТюмГНГУ 1 ТЕХНОЛОГИЯ БУРЕНИЯ

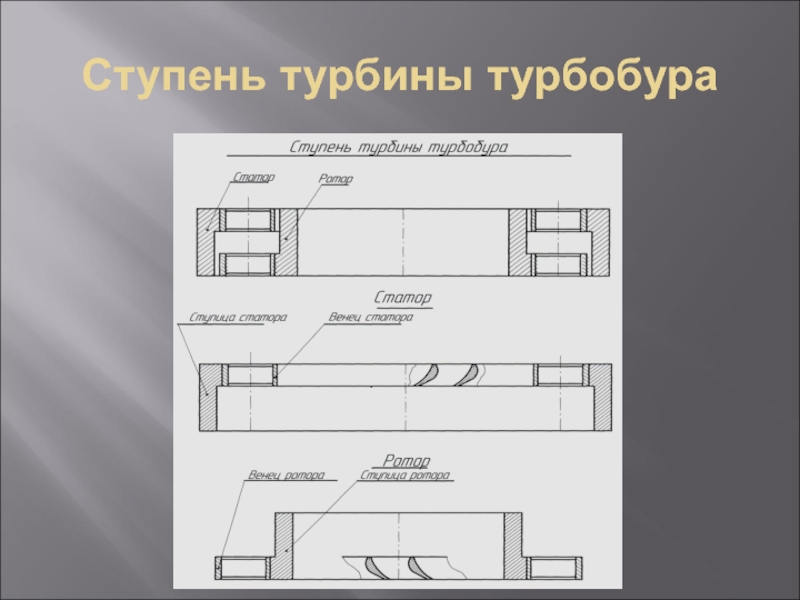

- 2. Ступень турбины турбобура

- 3. Движение жидкости в турбине турбобураC – абсолютная скорость;W – относительная (переносная) скорость;U – окружная скорость.

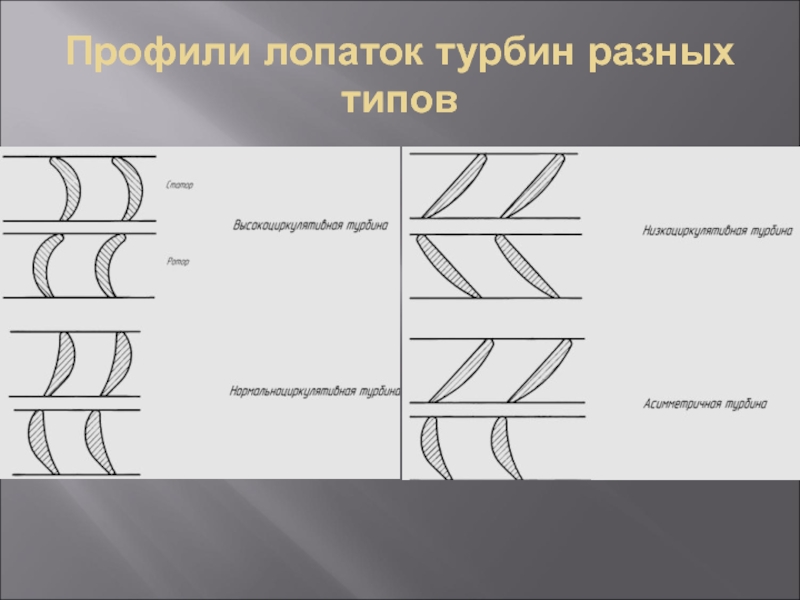

- 4. Профили лопаток турбин разных типов

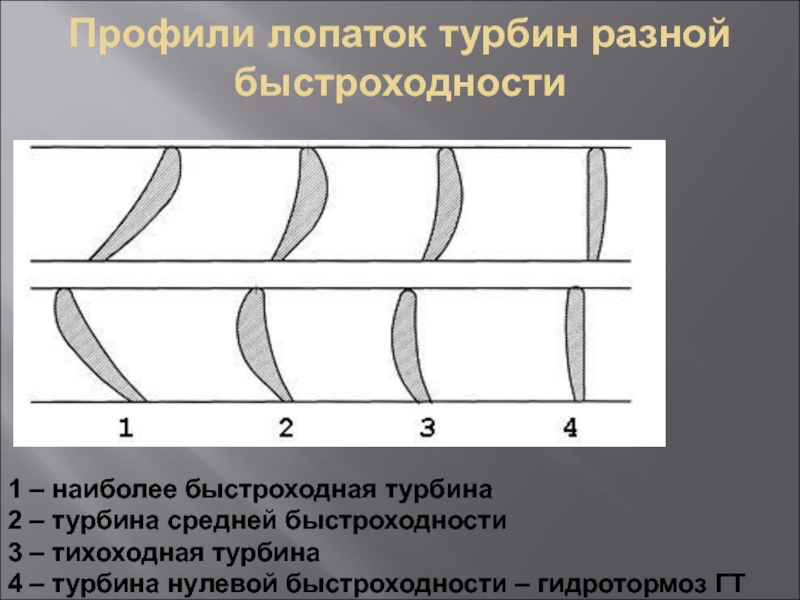

- 5. Профили лопаток турбин разной быстроходности1 – наиболее

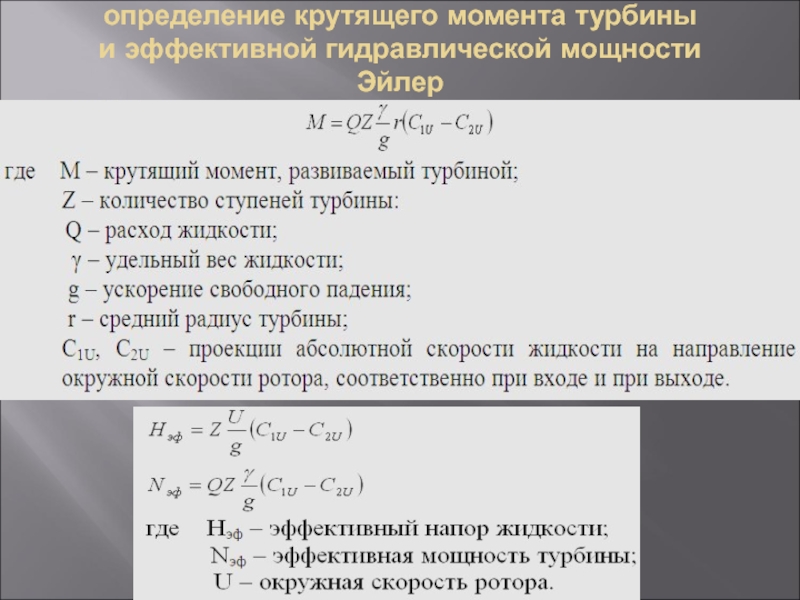

- 6. определение крутящего момента турбины и эффективной гидравлической мощности Эйлер

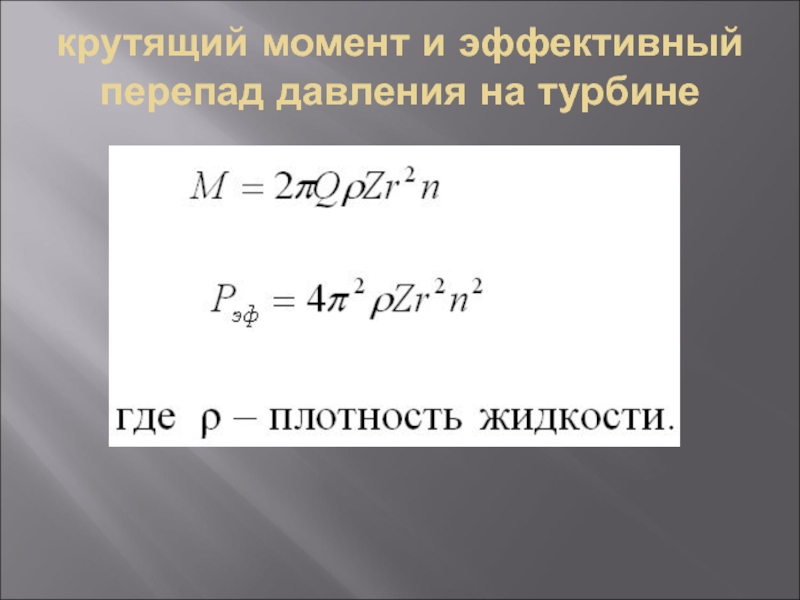

- 7. крутящий момент и эффективный перепад давления на турбине

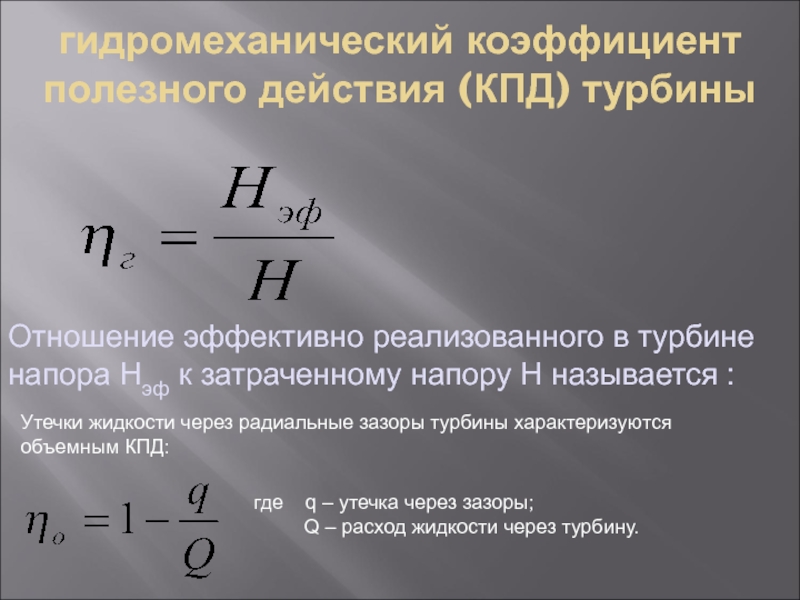

- 8. гидромеханический коэффициент полезного действия (КПД) турбиныОтношение эффективно

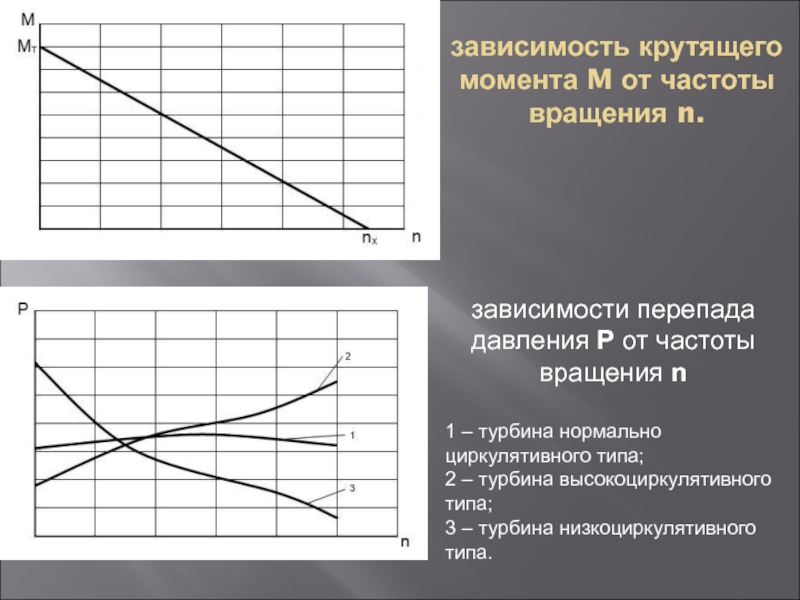

- 9. зависимость крутящего момента M от частоты вращения

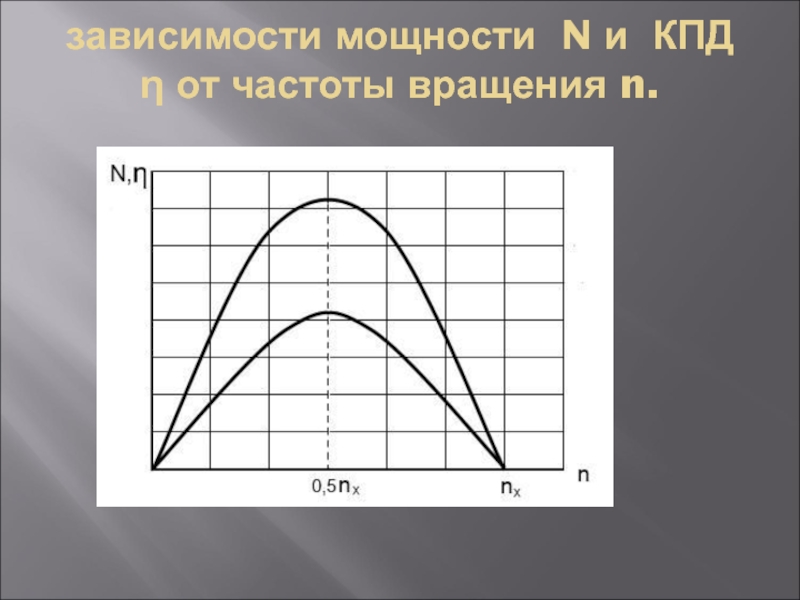

- 10. зависимости мощности N и КПД η от частоты вращения n.

- 11. Основные параметры энергетической характеристики турбины турбобура -

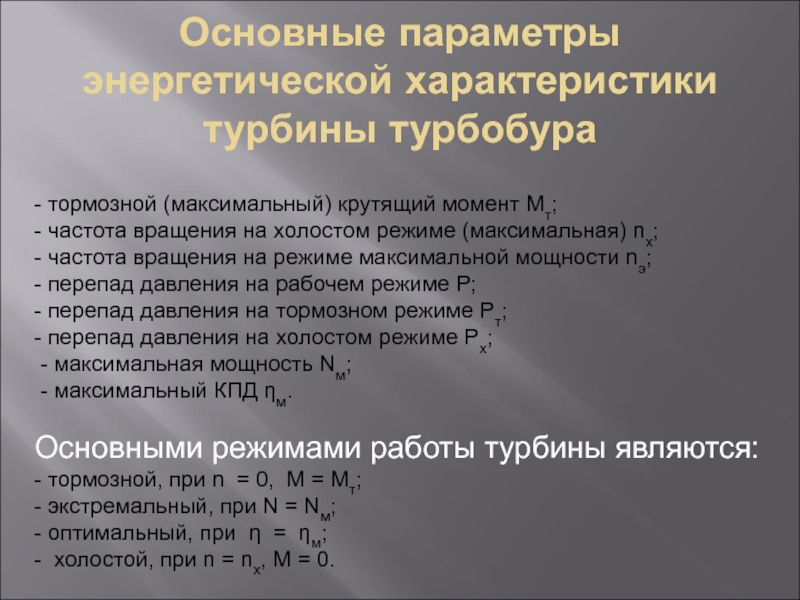

- 12. Зависимость крутящего момента от частоты вращения вала

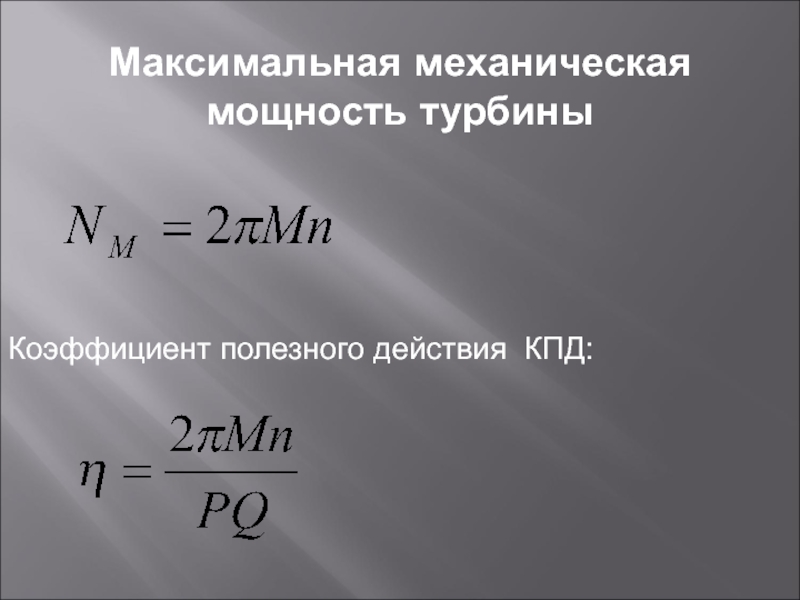

- 13. Максимальная механическая мощность турбины

- 14. Односекционный турбобур 1 – переводник вала;

- 15. Турбобур - отклонитель ТО1 – переводник; 2,

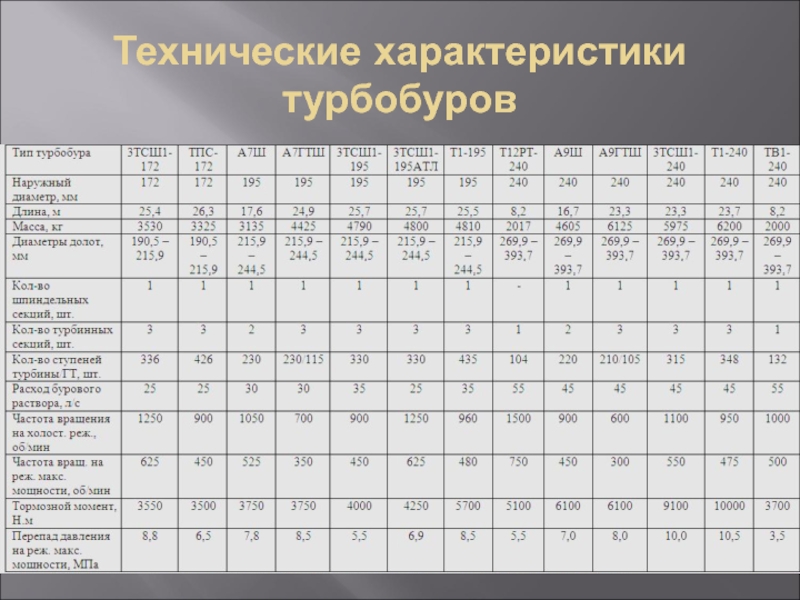

- 16. Технические характеристики турбобуров

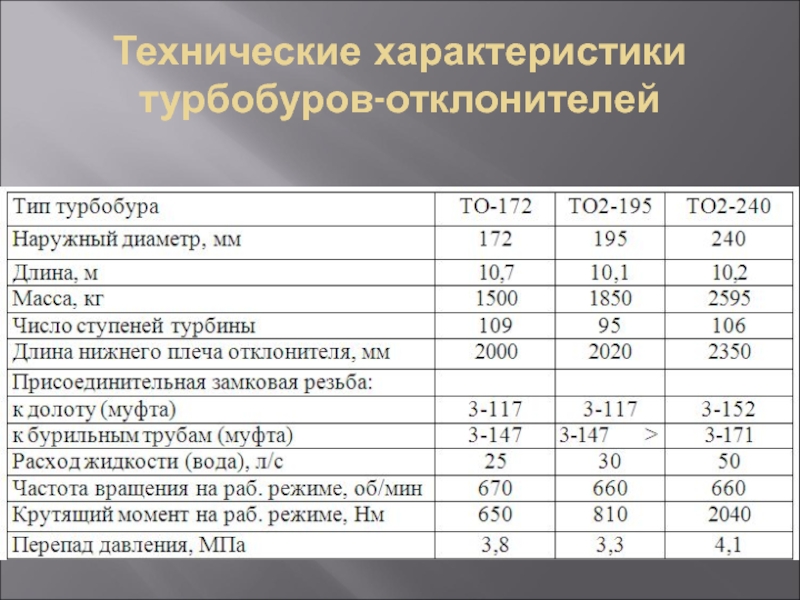

- 17. Технические характеристики турбобуров-отклонителей

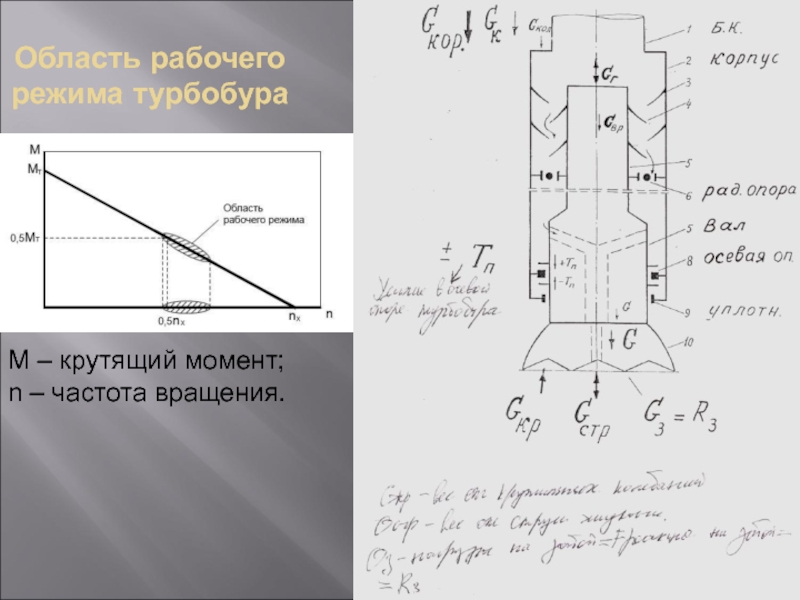

- 18. Область рабочего режима турбобураM – крутящий момент;n – частота вращения.

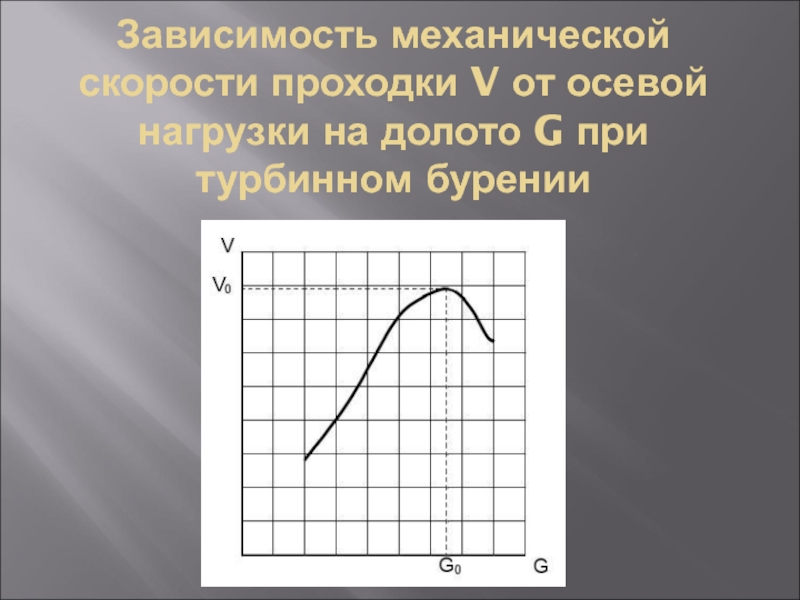

- 19. Зависимость механической скорости проходки V от осевой нагрузки на долото G при турбинном бурении

- 20. Определение тормозного крутящего момента при котором произойдет

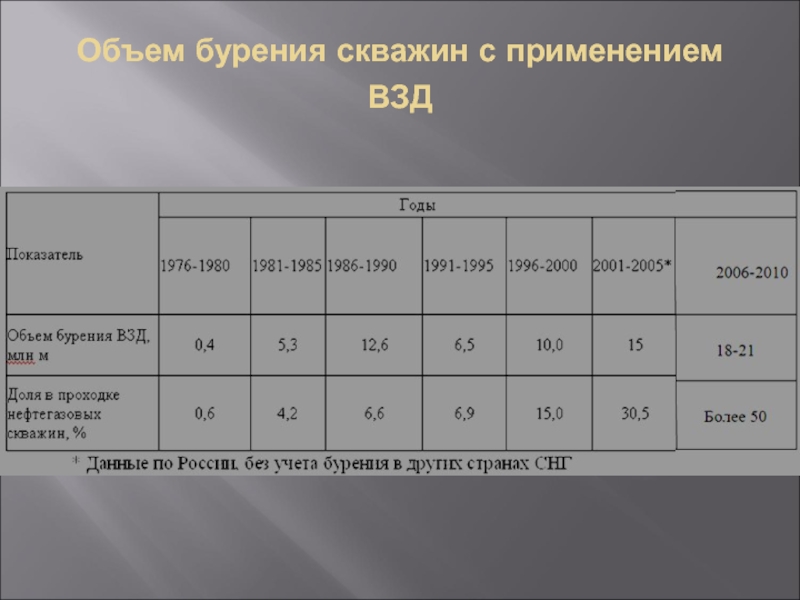

- 21. Объем бурения скважин с применением ВЗД

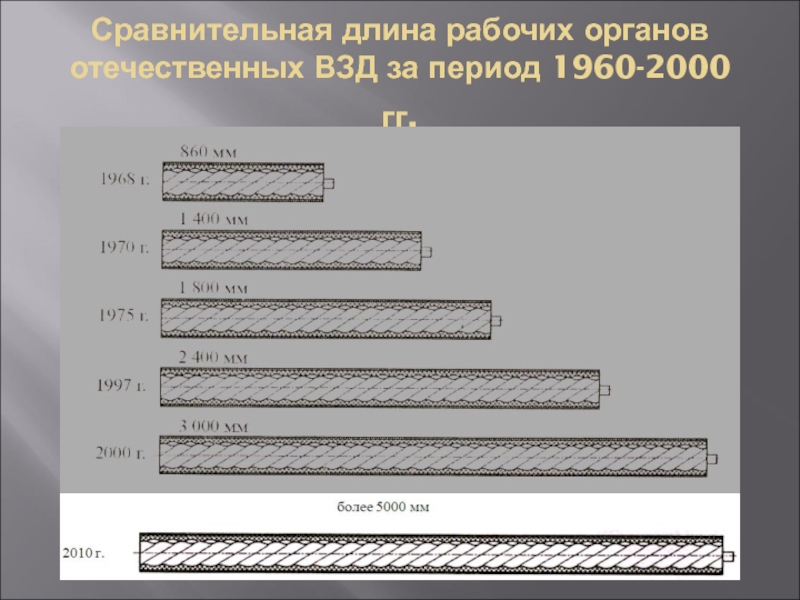

- 22. Сравнительная длина рабочих органов отечественных ВЗД за период 1960-2000 гг.

- 23. Рабочие органы ВЗД (РО) Условные обозначения: 1 - статор; 2 - ротор

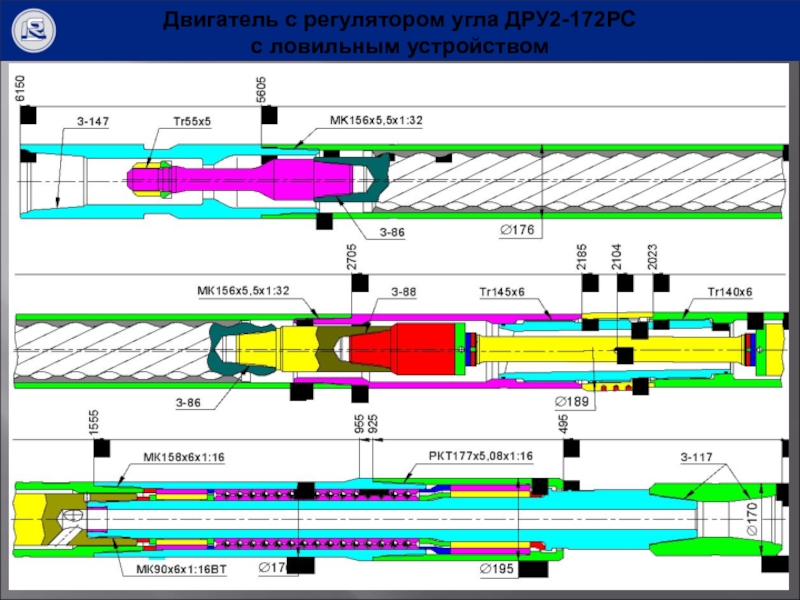

- 24. Двигатель с регулятором угла ДРУ2-172РС с ловильным устройством

- 25. Геометрию винтового героторного механизма (ВГМ) с циклоидальным

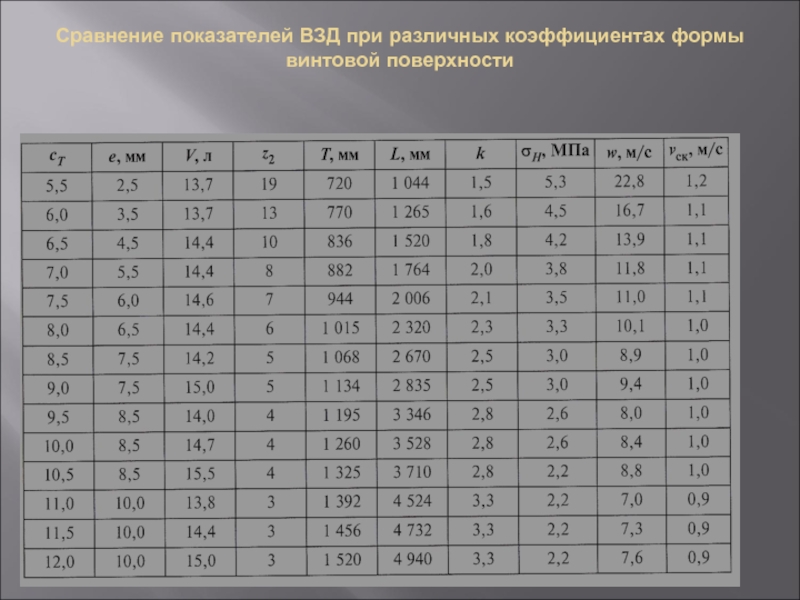

- 26. Сравнение показателей ВЗД при различных коэффициентах формы винтовой поверхности

- 27. Варианты исполнения ротора ВЗД: а - цельный; б - полый; в - гидроштампованный абв

- 28. Статор с постоянной толщиной обкладки: а

- 29. Вариант цельного цилиндрического статора с внутренней винтовой

- 30. Слайд 30

- 31. Характеристики рабочих пар, планируемых к изготовлению в «Радиус-Сервис» в течении 2006 года

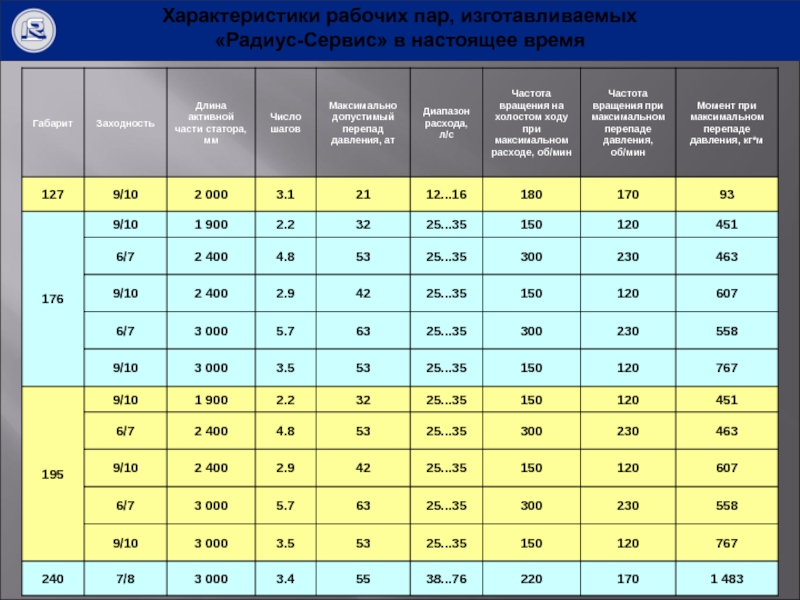

- 32. Характеристики рабочих пар, изготавливаемых«Радиус-Сервис» в настоящее время

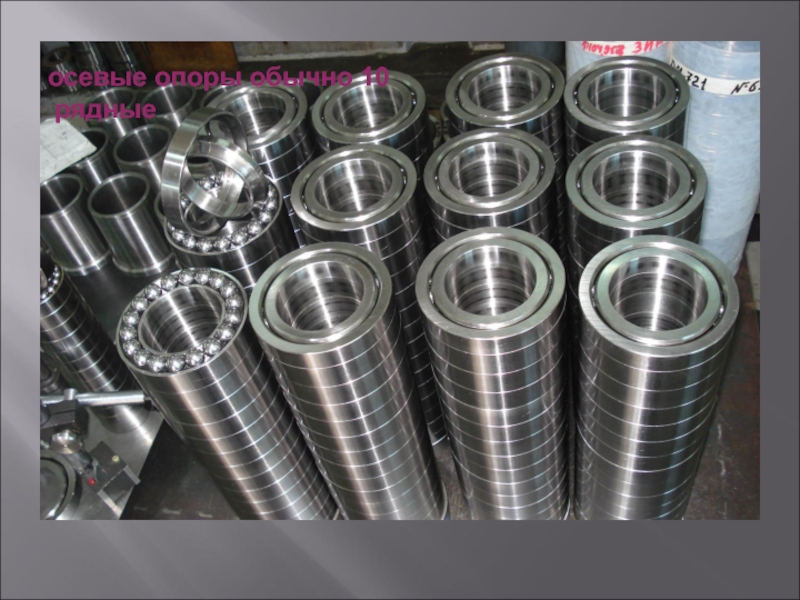

- 33. осевые опоры обычно 10 рядные

- 34. Вал кардана

- 35. Слайд 35

- 36. Слайд 36

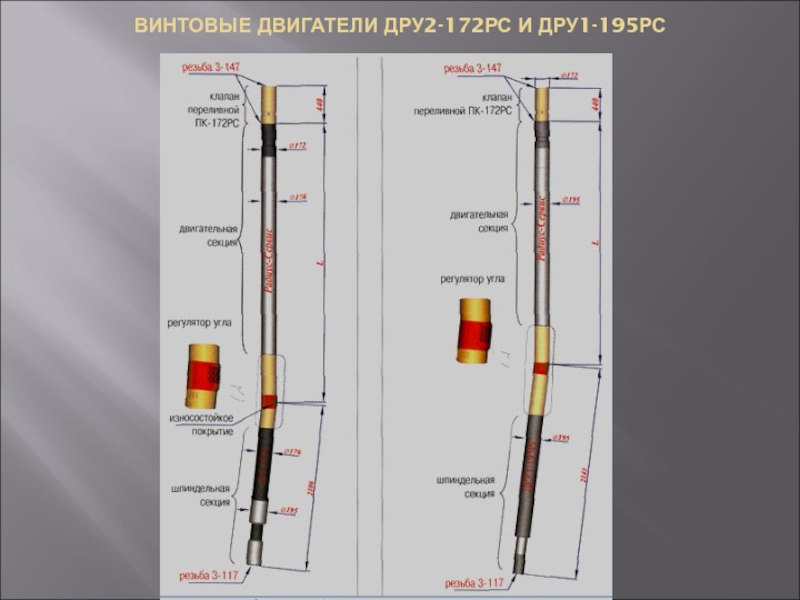

- 37. Винтовые двигатели ДРУ2-172РС и ДРУ1-195РС

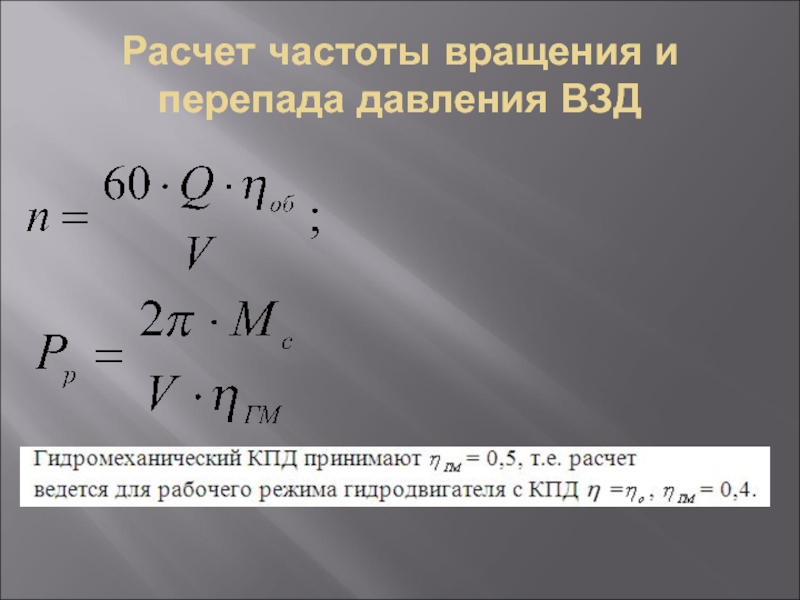

- 38. Расчет частоты вращения и перепада давления ВЗД

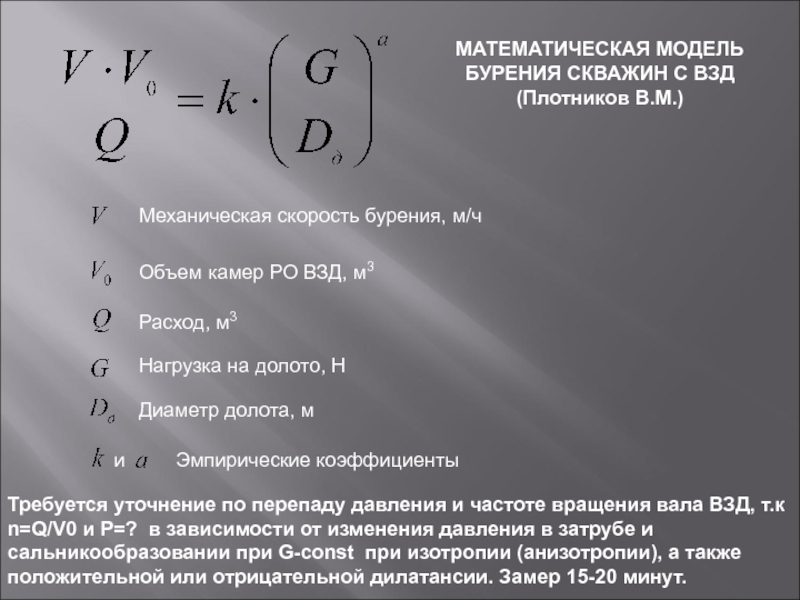

- 39. Механическая скорость бурения, м/чОбъем камер РО ВЗД,

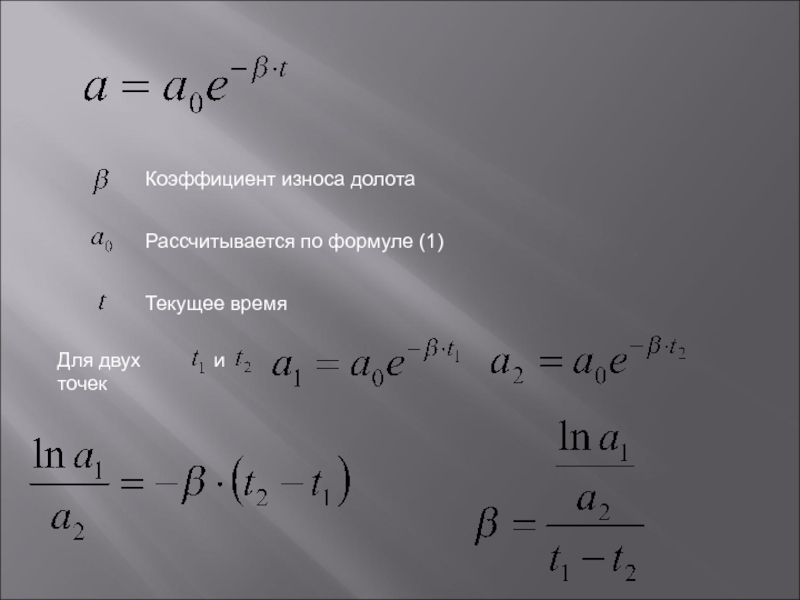

- 40. Коэффициент износа долотаРассчитывается по формуле (1)Текущее времяДля двух точеки

- 41. зависимость частоты вращения и мощности от крутящего

- 42. Стенд для испытания и исследования энергетических характеристик

- 43. Характеристики ВЗД серии Д а – Д1-88

- 44. Гидромеханические характеристики забойных двигателей1 - турбобур типа

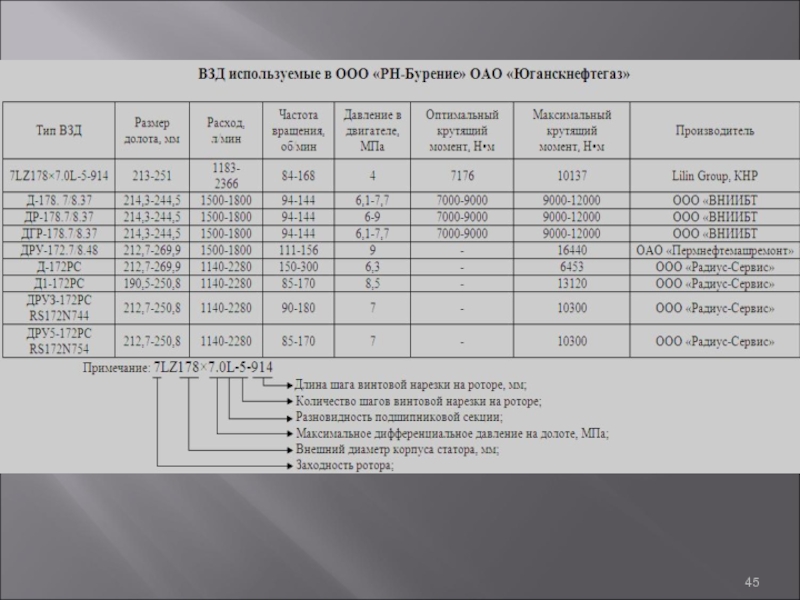

- 45. Слайд 45

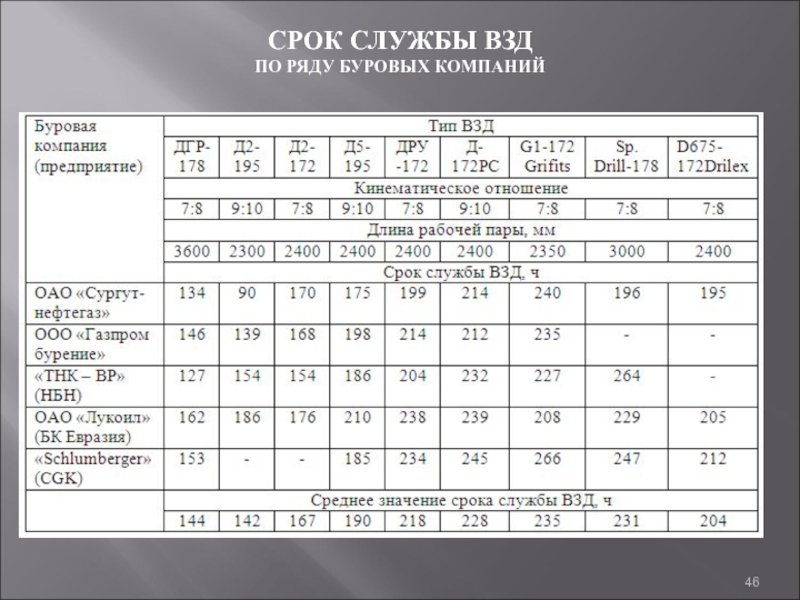

- 46. СРОК СЛУЖБЫ ВЗД ПО РЯДУ БУРОВЫХ КОМПАНИЙ

- 47. - фрикционным износом рабочих поверхностей ротора и

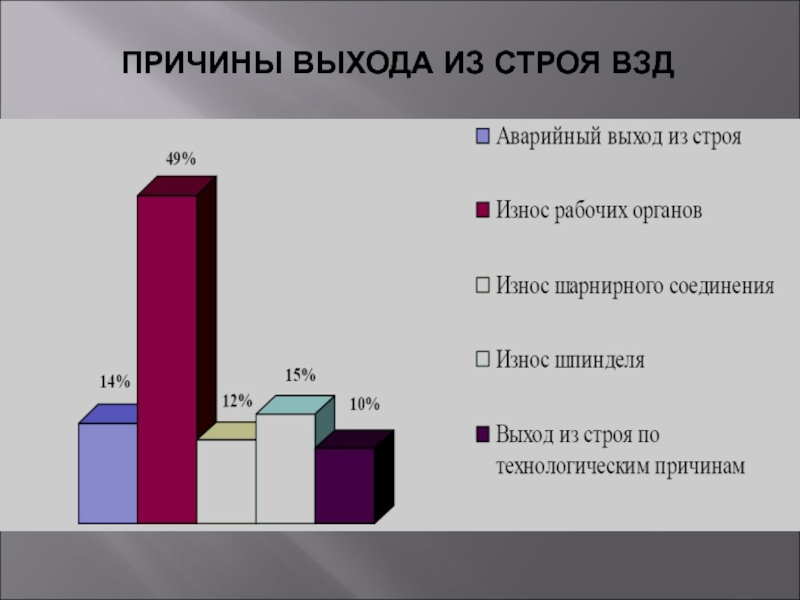

- 48. ПРИЧИНЫ ВЫХОДА ИЗ СТРОЯ ВЗД

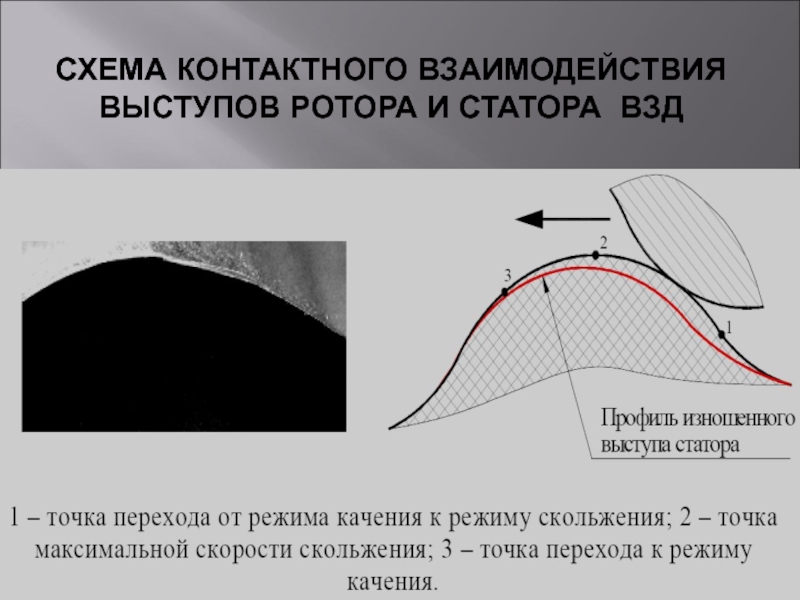

- 49. СХЕМА КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ ВЫСТУПОВ РОТОРА И СТАТОРА ВЗД

- 50. Результаты исследований параметров Рабочих органов Д2-195 от времени их работы в условиях скважины

- 51. Результаты оценки энергетических характеристик Д2-195 в зависимости

- 52. СХЕМА РЕАЛИЗАЦИИ ЭФФЕКТА АВТОКОМПЕНСАЦИИ ИЗНОСА РО

- 53. Зависимость изменения натяга в паре трения резина – металл от времени испытаний

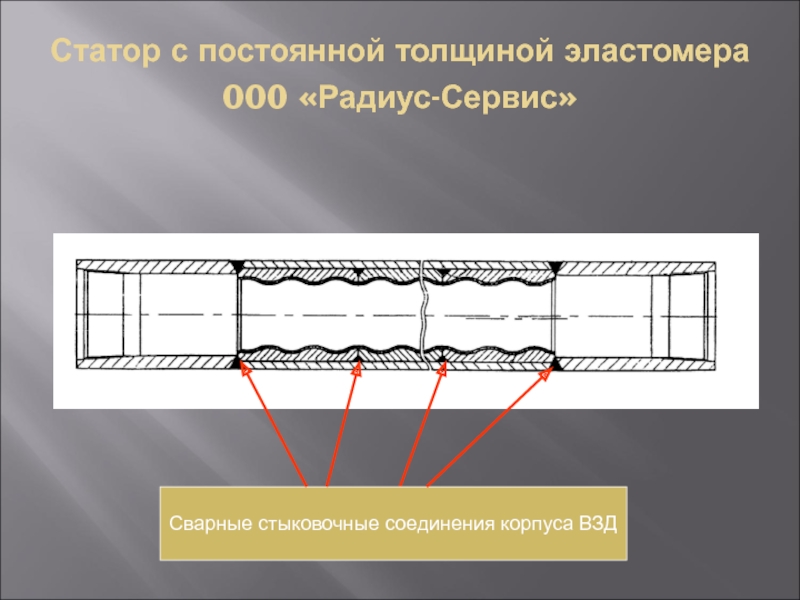

- 54. Статор с постоянной толщиной эластомера 000 «Радиус-Сервис» Сварные стыковочные соединения корпуса ВЗД

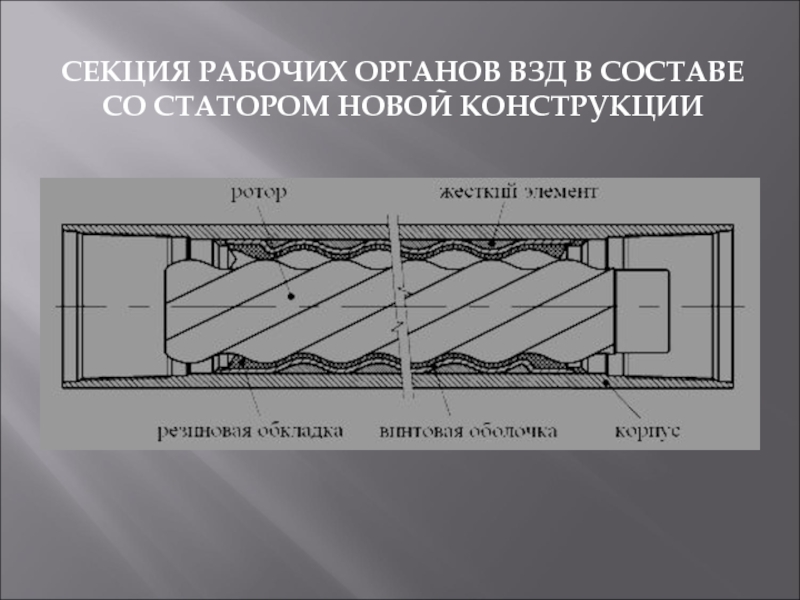

- 55. Секция рабочих органов ВЗД в составе со статором новой конструкции

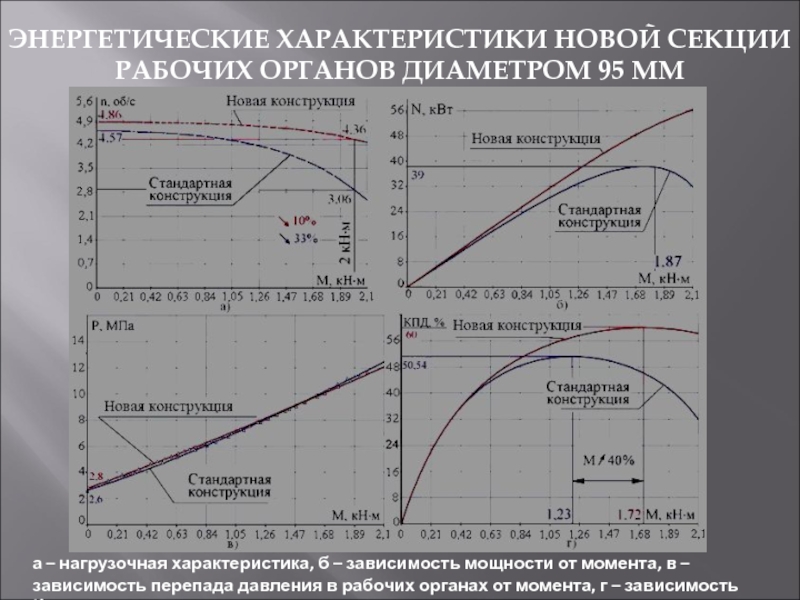

- 56. Энергетические характеристики новой секции рабочих органов диаметром

- 57. Статор с биметаллическим остовом

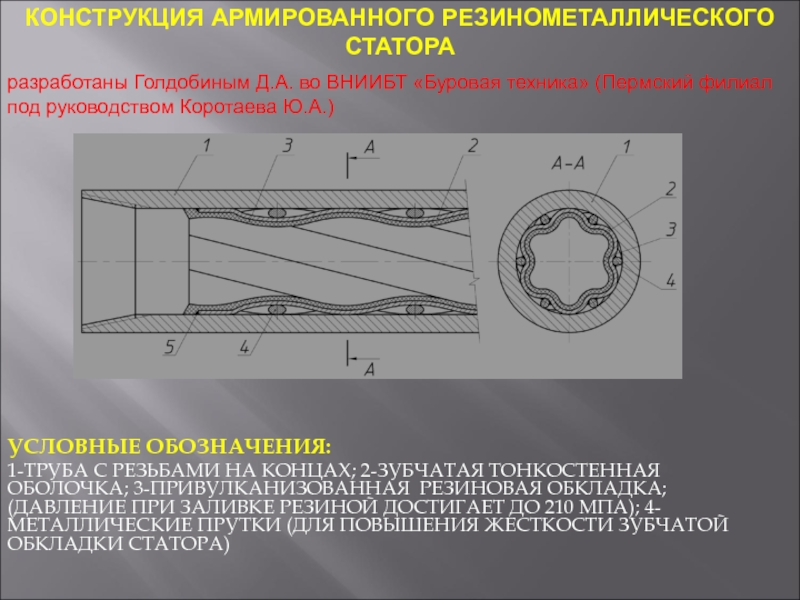

- 58. Конструкция армированного резинометаллического статора Условные обозначения: 1-труба

- 59. Схема камеры высокого давления для изготовления тонкостенных

- 60. Конечно-элементная модель и схема граничных условий

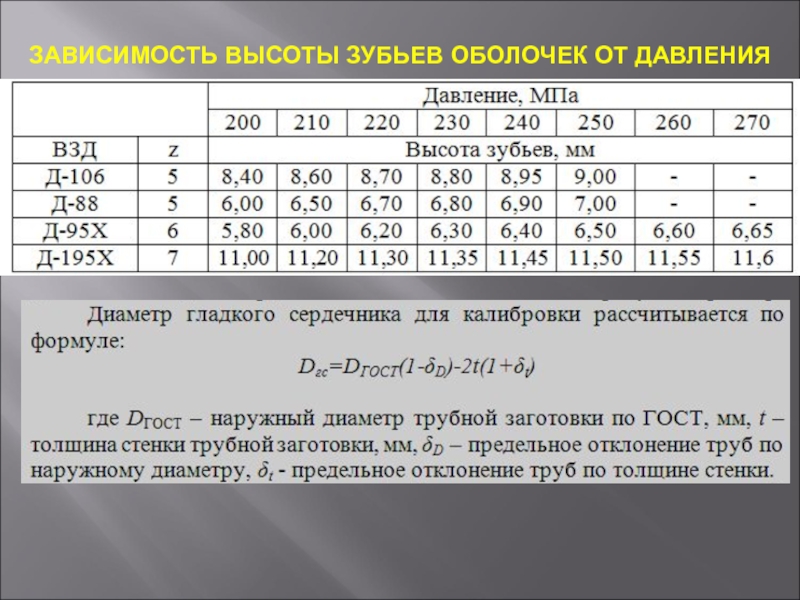

- 61. Зависимость высоты зубьев оболочек от давления

- 62. ВЗД с коническими рабочими органами Условные обозначения:

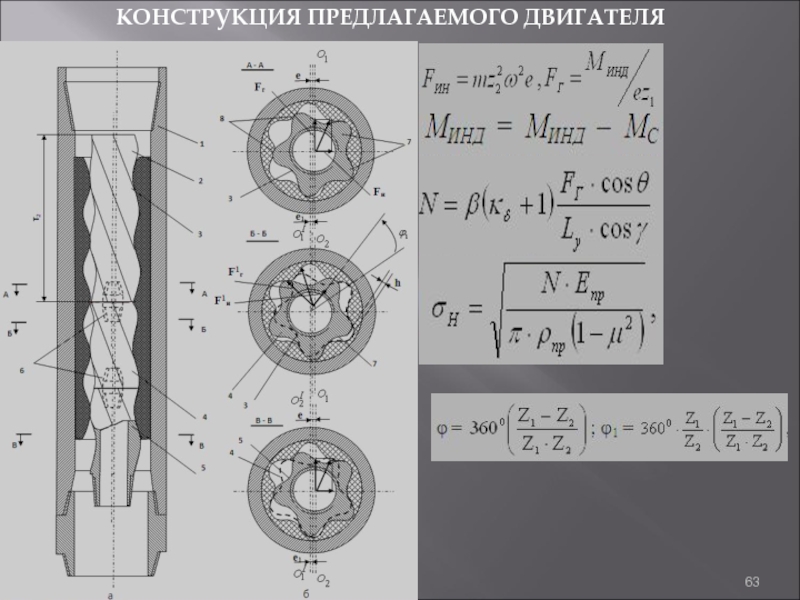

- 63. Конструкция предлагаемого Двигателя

- 64. Дефектовка , изготовление двигателя патент на изобретение

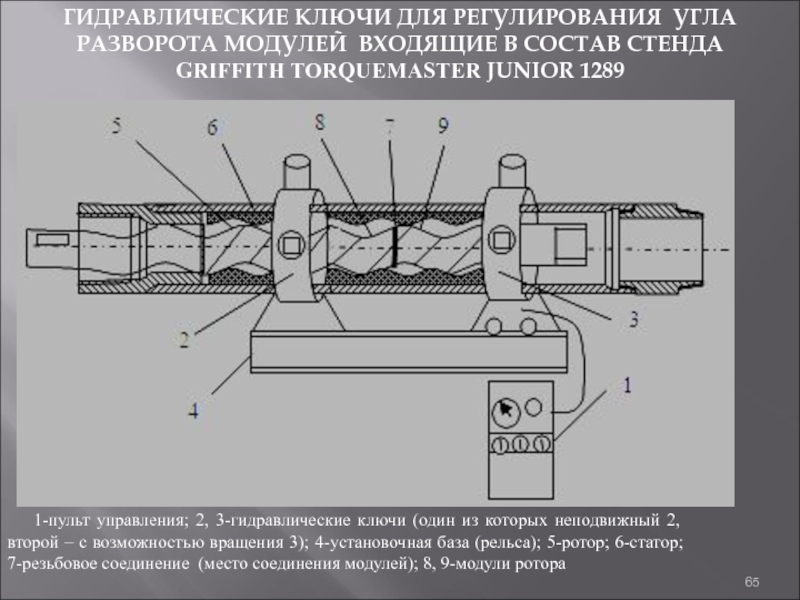

- 65. ГИДРАВЛИЧЕСКИЕ КЛЮЧИ ДЛЯ РЕГУЛИРОВАНИЯ УГЛА РАЗВОРОТА МОДУЛЕЙ

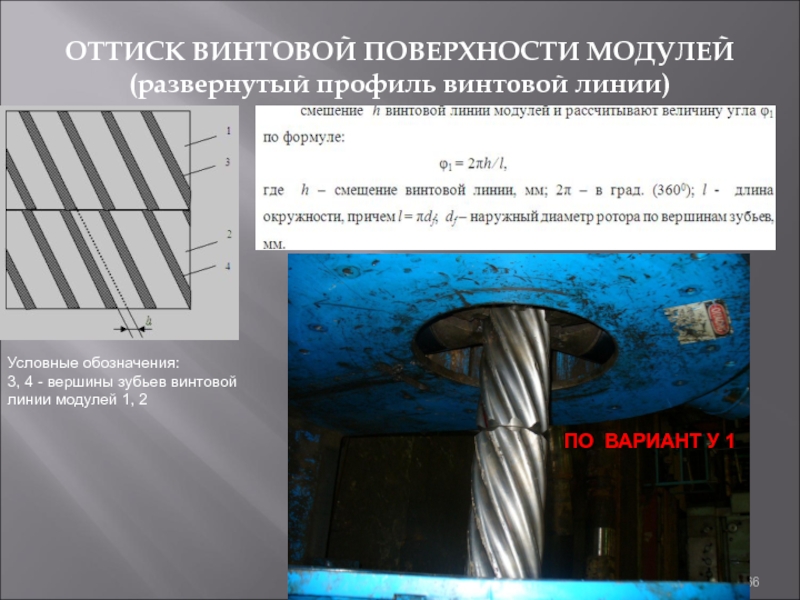

- 66. Оттиск винтовой поверхности модулей (развернутый профиль винтовой

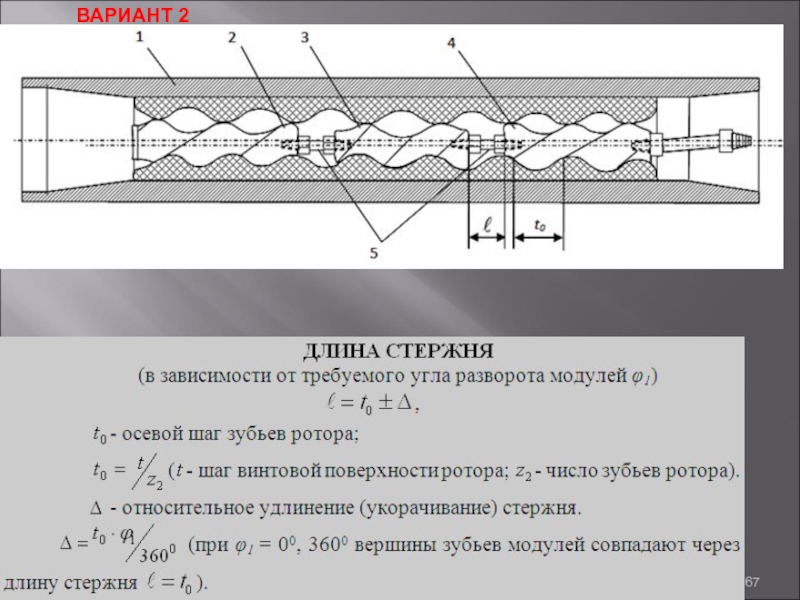

- 67. Условные обозначения:1- статор; 2, 3, 4 - модули ротора; 5 - дистанционный стержень ВАРИАНТ 2

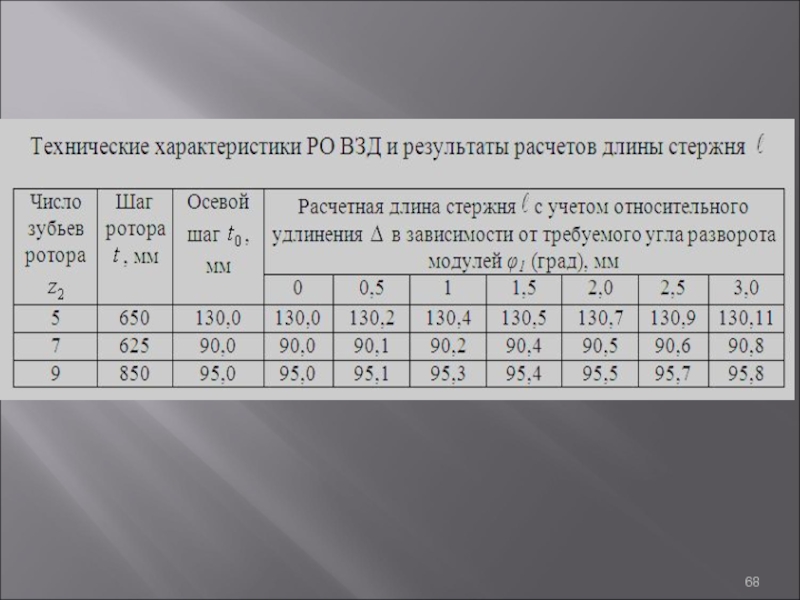

- 68. Слайд 68

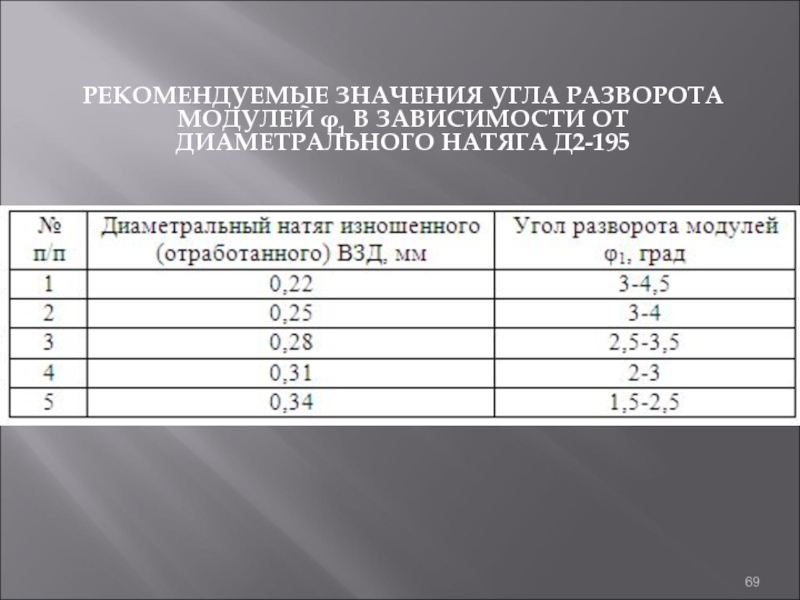

- 69. Рекомендуемые значения угла разворота модулей φ1 в зависимости от диаметрального натяга Д2-195

- 70. Зависимости изменения момента на валу, давления и частоты вращения от угла φ1 разворота модулей

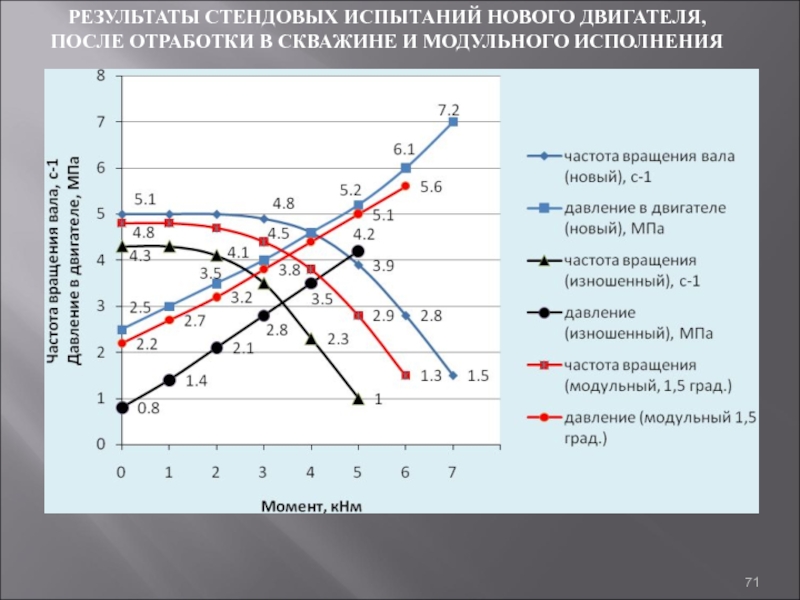

- 71. РЕЗУЛЬТАТЫ СТЕНДОВЫХ ИСПЫТАНИЙ НОВОГО ДВИГАТЕЛЯ, ПОСЛЕ ОТРАБОТКИ В СКВАЖИНЕ И МОДУЛЬНОГО ИСПОЛНЕНИЯ

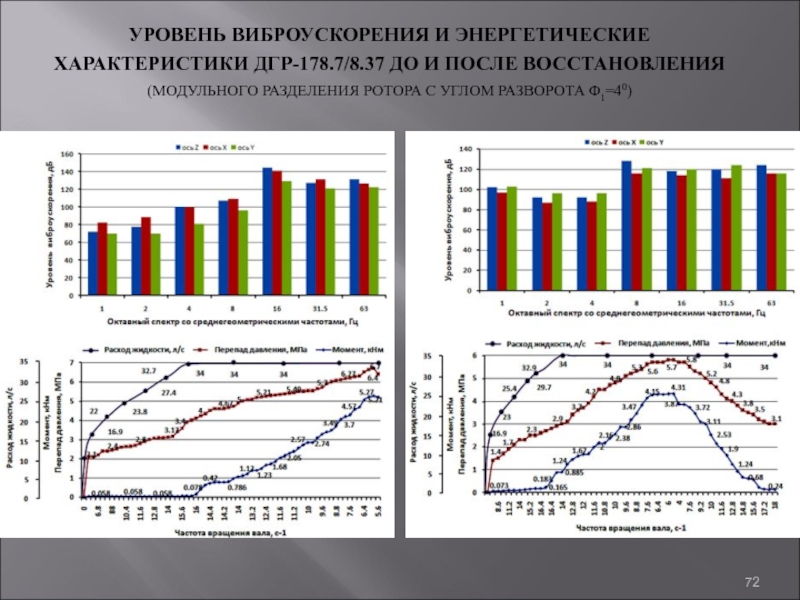

- 72. УРОВЕНЬ ВИБРОУСКОРЕНИЯ И ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДГР-178.7/8.37 ДО

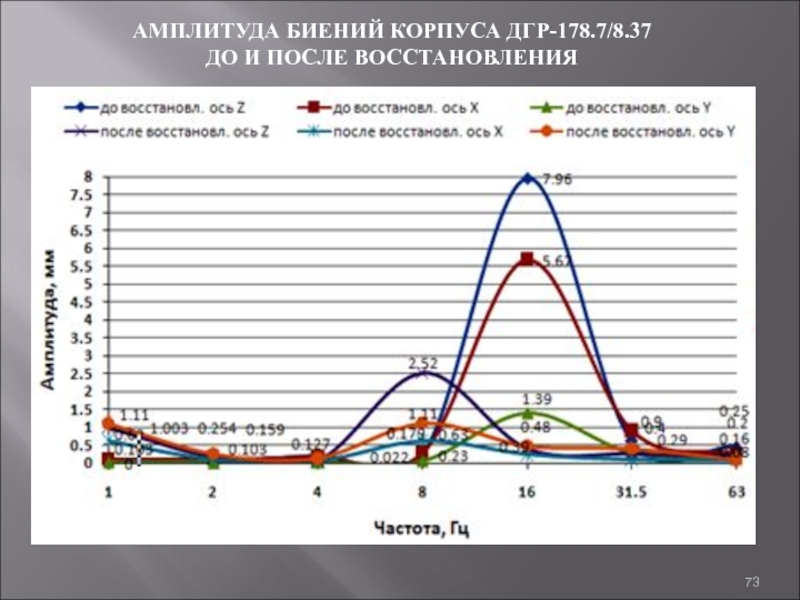

- 73. АМПЛИТУДА БИЕНИЙ КОРПУСА ДГР-178.7/8.37 ДО И ПОСЛЕ ВОССТАНОВЛЕНИЯ

- 74. Слайд 74

- 75. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3Движение жидкости в турбине турбобура

C – абсолютная скорость;

W – относительная

(переносная) скорость;

Слайд 5Профили лопаток турбин разной быстроходности

1 – наиболее быстроходная турбина

2 –

турбина средней быстроходности

3 – тихоходная турбина

4 – турбина нулевой быстроходности

– гидротормоз ГТСлайд 8гидромеханический коэффициент полезного действия (КПД) турбины

Отношение эффективно реализованного в турбине

напора Hэф к затраченному напору H называется :

Утечки жидкости через

радиальные зазоры турбины характеризуются объемным КПД:где q – утечка через зазоры;

Q – расход жидкости через турбину.

Слайд 9зависимость крутящего момента M от частоты вращения n.

зависимости перепада давления

P от частоты вращения n

1 – турбина нормально

циркулятивного типа;

2 – турбина высокоциркулятивного

типа;

3 – турбина низкоциркулятивного

типа.

Слайд 11Основные параметры энергетической характеристики турбины турбобура

- тормозной (максимальный) крутящий момент

Мт;

- частота вращения на холостом режиме (максимальная) nx;

- частота

вращения на режиме максимальной мощности nэ;- перепад давления на рабочем режиме Р;

- перепад давления на тормозном режиме Pт;

- перепад давления на холостом режиме Рх;

- максимальная мощность Nм;

- максимальный КПД ηм.

Основными режимами работы турбины являются:

- тормозной, при n = 0, М = Мт;

- экстремальный, при N = Nм;

- оптимальный, при η = ηм;

- холостой, при n = nx, M = 0.

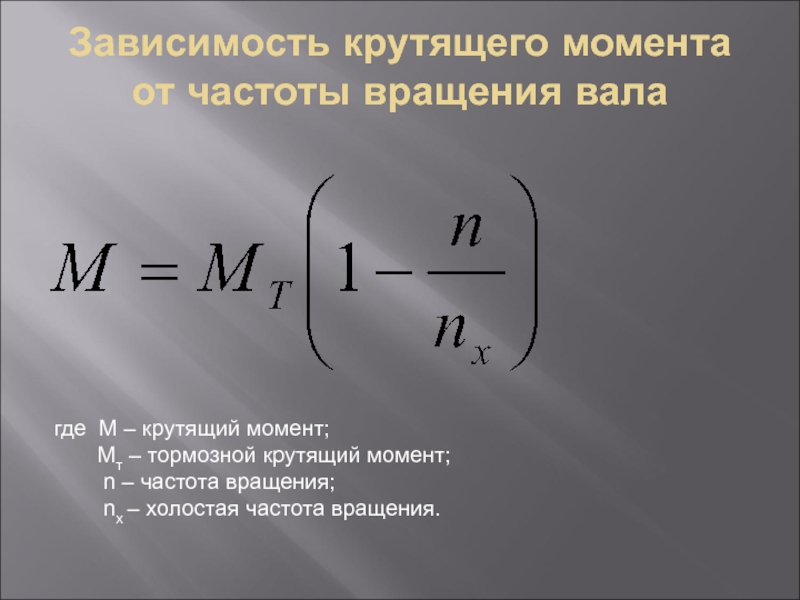

Слайд 12Зависимость крутящего момента от частоты вращения вала

где М – крутящий

момент;

Мт – тормозной крутящий момент;

n – частота вращения;nx – холостая частота вращения.

Слайд 14Односекционный

турбобур

1 – переводник вала;

2 – вал;

3 –

ниппель;

4 – упор;

5 – ротор;

6 – статор;

7 – опора средняя;

8 – гайка роторная;

9 – контргайка;

10 – корпус;

11 – переводник верхний.

Слайд 15Турбобур - отклонитель ТО

1 – переводник; 2, 15 – полумуфты;

3, 4, 12, 18, 19, 24 – кольца регулировочные; 5,

7 – фонари; 6, 22 – упорно-радиальные шарикоподшипники; 8 – статор; 9 – ротор; 10 – опора средняя; 11, 13 – корпус и вал турбинной секции; 14, 16 – соединительный и искривленный переводники; 17 – шарнирное соединение; 20 – опора нижняя; 21 – пята-сальник; 23, 26 – корпус и вал шпиндельной секции; 25 – гайка ниппельная; 27 – переводник вала.Слайд 19Зависимость механической скорости проходки V от осевой нагрузки на долото

G при турбинном бурении

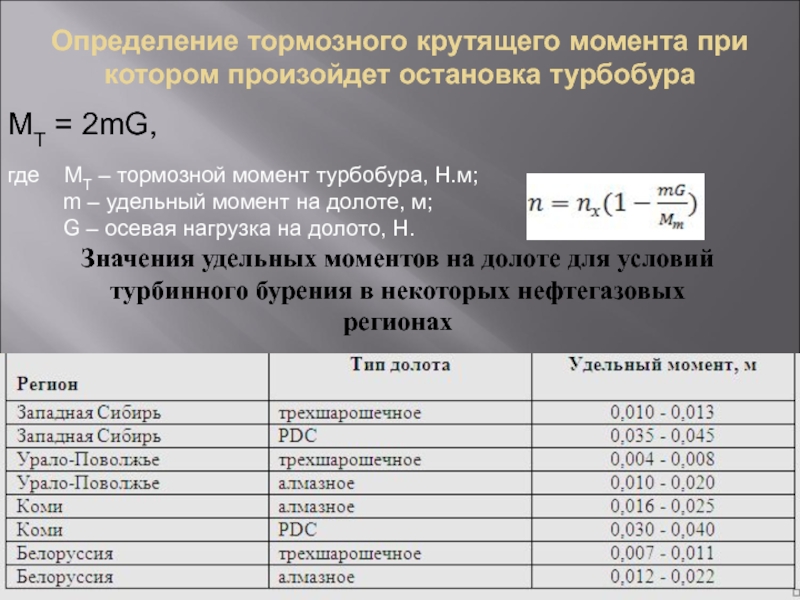

Слайд 20Определение тормозного крутящего момента при котором произойдет остановка турбобура

MТ =

2mG,

где MТ – тормозной момент турбобура, Н.м;

m – удельный момент на долоте, м;G – осевая нагрузка на долото, Н.

Значения удельных моментов на долоте для условий турбинного бурения в некоторых нефтегазовых регионах

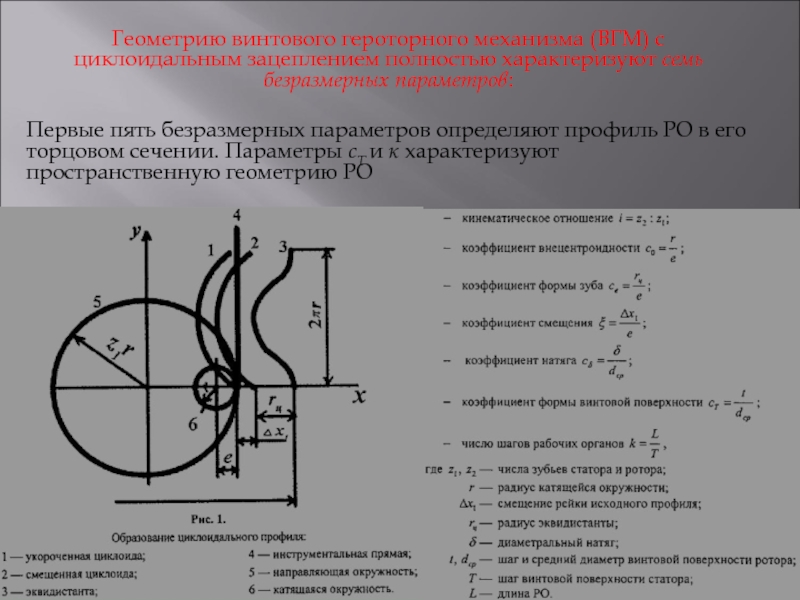

Слайд 25Геометрию винтового героторного механизма (ВГМ) с циклоидальным зацеплением полностью характеризуют

семь безразмерных параметров:

Первые пять безразмерных параметров определяют профиль РО в

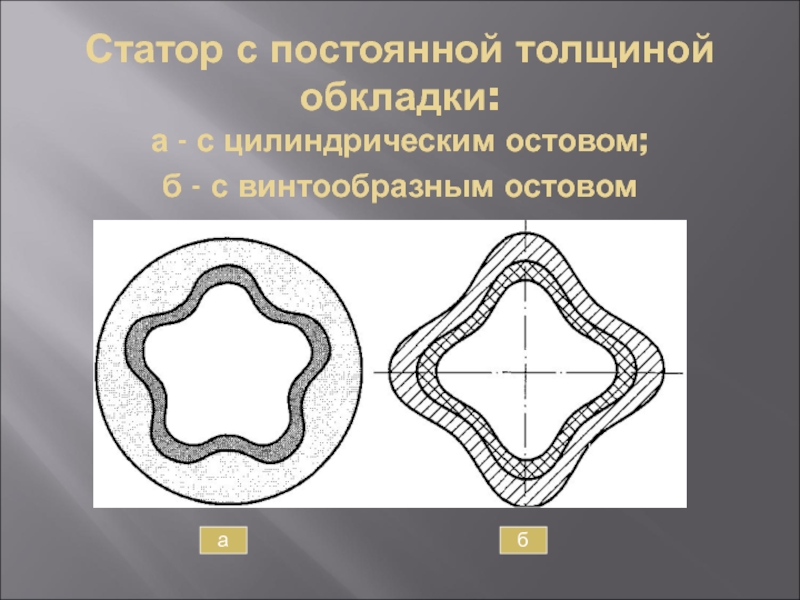

его торцовом сечении. Параметры сТ и к характеризуют пространственную геометрию РОСлайд 28Статор с постоянной толщиной обкладки: а - с цилиндрическим остовом; б

- с винтообразным остовом

а

б

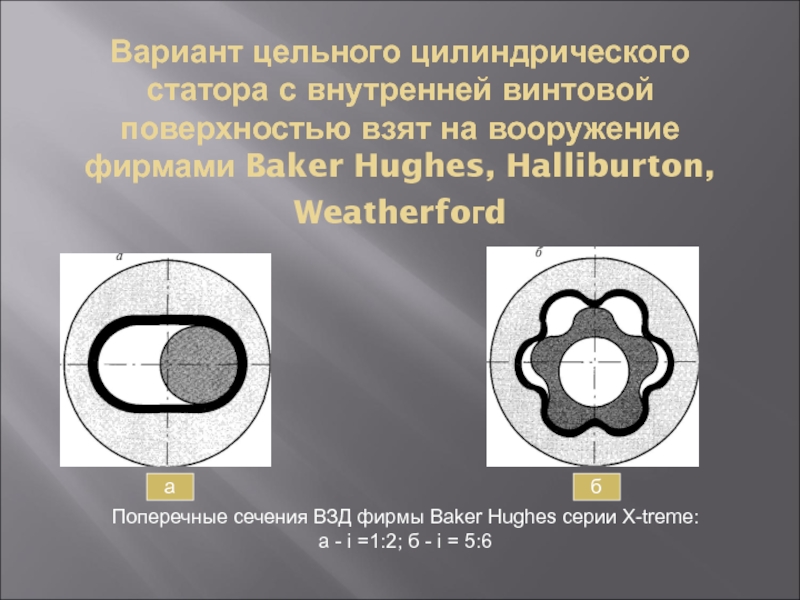

Слайд 29Вариант цельного цилиндрического статора с внутренней винтовой поверхностью взят на

вооружение фирмами Baker Hughes, Halliburton, Weatherfoгd

Поперечные сечения ВЗД фирмы

Baker Hughes серии X-treme: а - i =1:2; б - i = 5:6

а

б

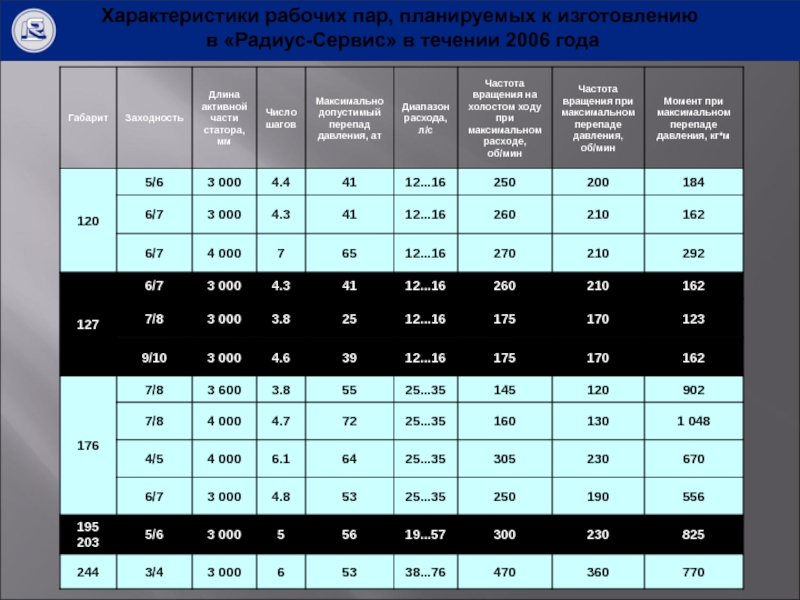

Слайд 31Характеристики рабочих пар, планируемых к изготовлению

в «Радиус-Сервис» в течении

2006 года

Слайд 39Механическая скорость бурения, м/ч

Объем камер РО ВЗД, м3

Расход, м3

Нагрузка на

долото, Н

Диаметр долота, м

и

Эмпирические коэффициенты

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ БУРЕНИЯ СКВАЖИН С ВЗД

(Плотников В.М.)Требуется уточнение по перепаду давления и частоте вращения вала ВЗД, т.к n=Q/V0 и P=? в зависимости от изменения давления в затрубе и сальникообразовании при G-const при изотропии (анизотропии), а также положительной или отрицательной дилатансии. Замер 15-20 минут.

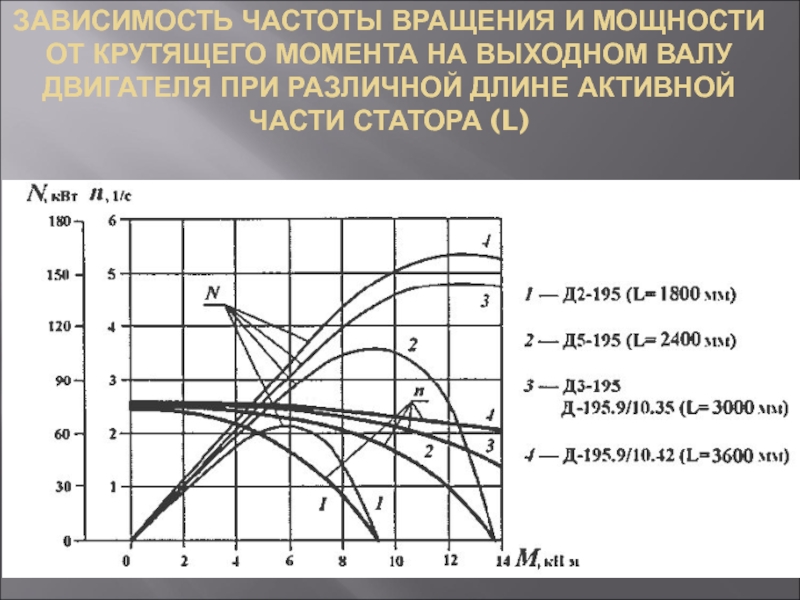

Слайд 41зависимость частоты вращения и мощности от крутящего момента на выходном

валу двигателя при различной длине активной части статора (L)

Слайд 42Стенд для испытания и исследования энергетических характеристик ВЗД (Griffith TORQUEMASTER

JUNIOR 1289 канадской фирмы National Oilwell)

Условные обозначения: а) 1-установочная базу;

2-самоустанавливающиеся зажимы; 3-тормозное устройство в виде электромагнитного порошкового нагрузочного

тормоза; 4-гидроотбойник ; 5-ВЗД; 6-резинометаллические

трубопровод высокого давления; 7-насос 7; 8-приемная емкость

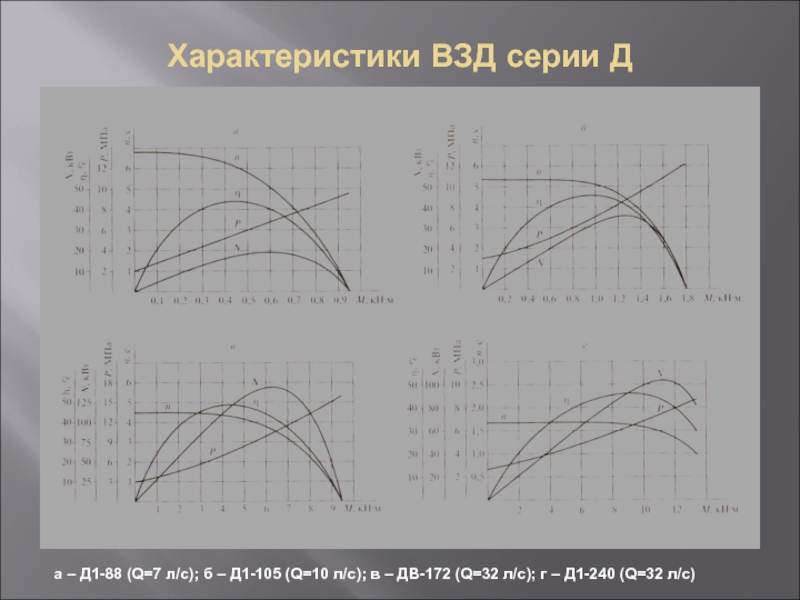

Слайд 43Характеристики ВЗД серии Д

а – Д1-88 (Q=7 л/с); б

– Д1-105 (Q=10 л/с); в – ДВ-172 (Q=32 л/с); г

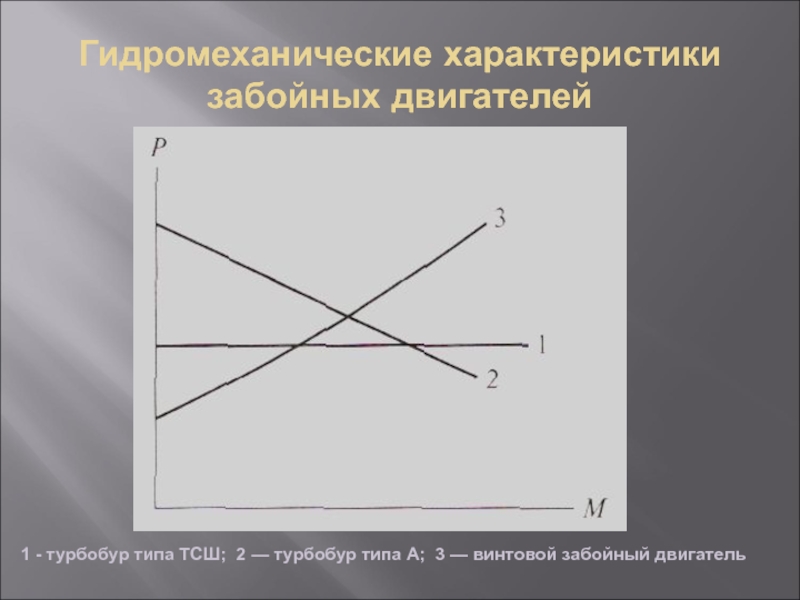

– Д1-240 (Q=32 л/с)Слайд 44Гидромеханические характеристики забойных двигателей

1 - турбобур типа ТСШ; 2 —

турбобур типа А; 3 — винтовой забойный двигатель

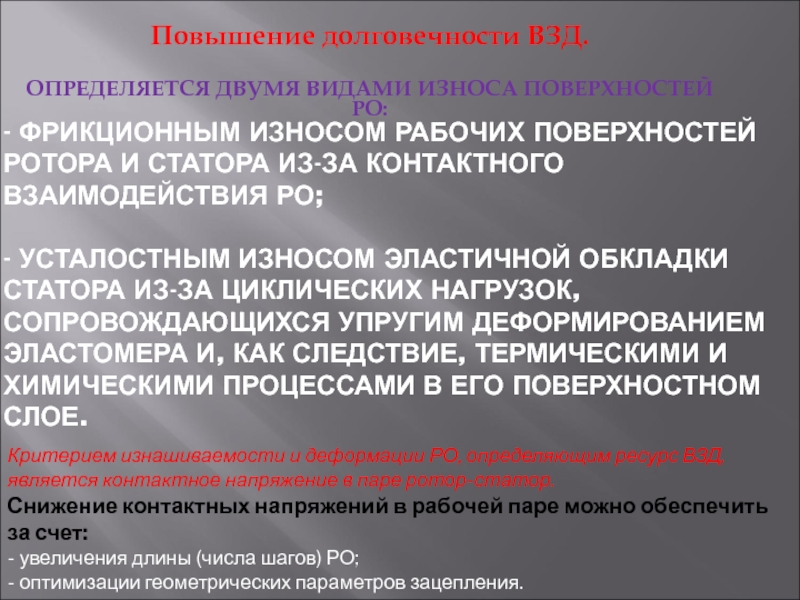

Слайд 47- фрикционным износом рабочих поверхностей ротора и статора из-за контактного

взаимодействия РО; - усталостным износом эластичной обкладки статора из-за циклических нагрузок,

сопровождающихся упругим деформированием эластомера и, как следствие, термическими и химическими процессами в его поверхностном слое.Повышение долговечности ВЗД.

определяется двумя видами износа поверхностей РО:

Критерием изнашиваемости и деформации РО, определяющим ресурс ВЗД, является контактное напряжение в паре ротор-статор.

Снижение контактных напряжений в рабочей паре можно обеспечить за счет:

- увеличения длины (числа шагов) РО;

- оптимизации геометрических параметров зацепления.

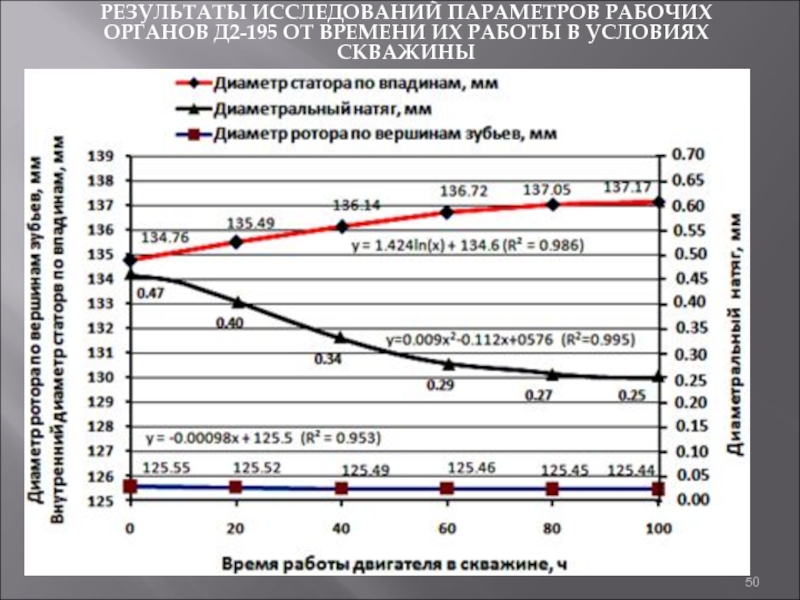

Слайд 50Результаты исследований параметров Рабочих органов Д2-195 от времени их работы

в условиях скважины

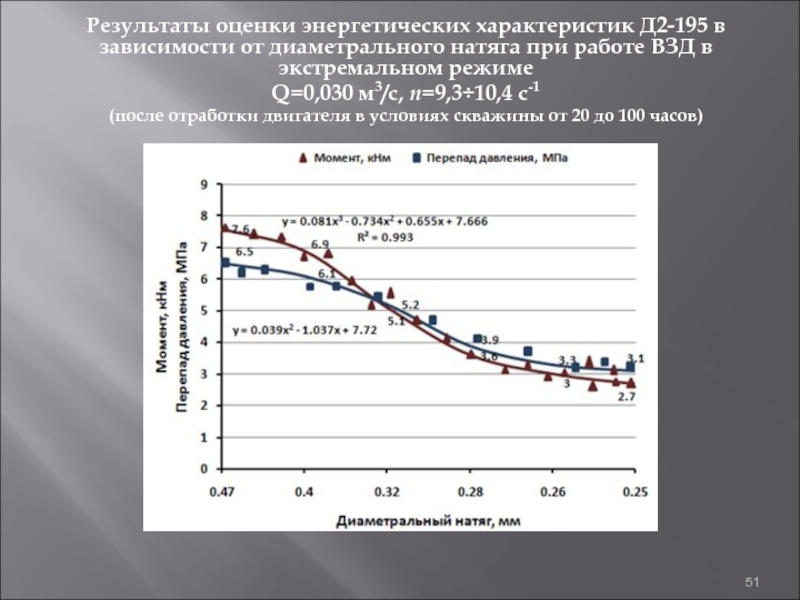

Слайд 51Результаты оценки энергетических характеристик Д2-195 в зависимости от диаметрального натяга

при работе ВЗД в экстремальном режиме

Q=0,030 м3/с, n=9,3÷10,4 с-1

(после отработки двигателя в условиях скважины от 20 до 100 часов)

Слайд 54Статор с постоянной толщиной эластомера 000 «Радиус-Сервис»

Сварные стыковочные соединения

корпуса ВЗД

Слайд 56Энергетические характеристики новой секции рабочих органов диаметром 95 мм

а –

нагрузочная характеристика, б – зависимость мощности от момента, в –

зависимость перепада давления в рабочих органах от момента, г – зависимость КПД от моментаСлайд 58Конструкция армированного резинометаллического статора

Условные обозначения:

1-труба с резьбами на концах;

2-зубчатая тонкостенная оболочка; 3-привулканизованНАЯ резинОВАЯ обкладкА; (давление при заливке резиной

достигает до 210 МПа); 4- металлические прутки (для повышения жесткости зубчатой обкладки статора)разработаны Голдобиным Д.А. во ВНИИБТ «Буровая техника» (Пермский филиал под руководством Коротаева Ю.А.)

Слайд 59Схема камеры высокого давления для изготовления тонкостенных оболочек с винтовыми зубьями

1-корпус; 2, 3 – гайки; 4 - переходная втулка; 6

- формообразующий сердечник; 5 - заготовка (пресс-штамп устанавливается внутрь камеры). разработаны Голдобиным Д.А. во ВНИИБТ «Буровая техника» (Пермский филиал под руководством Коротаева Ю.А.)

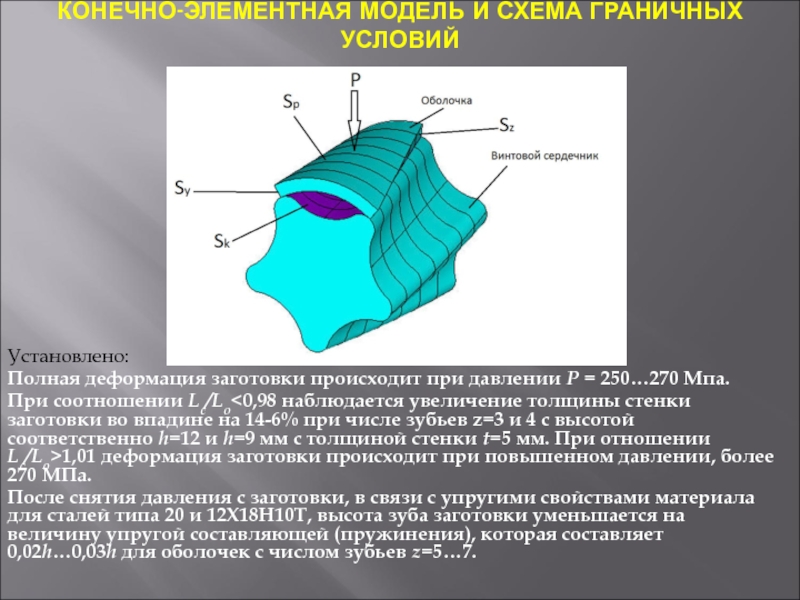

Слайд 60Конечно-элементная модель и схема граничных условий

Установлено:

Полная деформация заготовки происходит

при давлении Р = 250…270 Мпа.

При соотношении Lc/Lo

толщины стенки заготовки во впадине на 14-6% при числе зубьев z=3 и 4 с высотой соответственно h=12 и h=9 мм с толщиной стенки t=5 мм. При отношении Lc/Lo>1,01 деформация заготовки происходит при повышенном давлении, более 270 МПа.После снятия давления с заготовки, в связи с упругими свойствами материала для сталей типа 20 и 12Х18Н10Т, высота зуба заготовки уменьшается на величину упругой составляющей (пружинения), которая составляет 0,02h…0,03h для оболочек с числом зубьев z=5…7.