Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

На защиту представлен дипломный проект на тему: Разработка технологии

Содержание

- 1. На защиту представлен дипломный проект на тему: Разработка технологии

- 2. Для обеспечения высокой чистоты стали в непрерывнолитой

- 3. • потоки в промежуточном ковше и всплытие

- 4. • зарастание погружных стаканов; • распределение неметаллических

- 5. Чтобы предотвратить эмульгирование шлака с металлом, на

- 6. Методы защиты струи металла из промежуточного ковша

- 7. Функции шлакообразующих смесей:- защита от вторичного окисления;-

- 8. Применяемые в настоящее время в России и

- 9. Для разливки на машинах непрерывного литья заготовок

- 10. Для раскисления и легирования стали марки 01ЮТ

- 11. Разработка технологии непрерывной

- 12. Корундографитовые или кварцевые трубы применяют для защиты

- 13. Разливка стали производится

- 14. При достижении массы металла в

- 15. При достижении уровня металла в

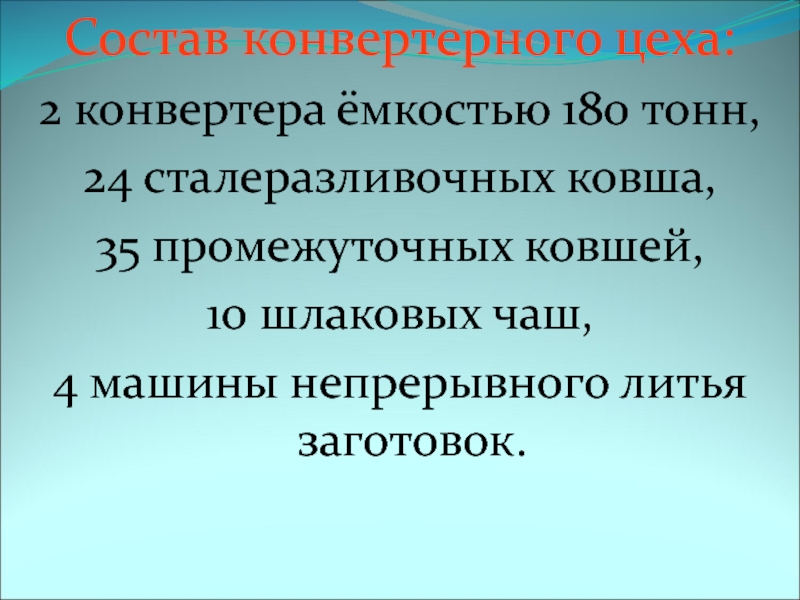

- 16. Состав конвертерного цеха:2 конвертера ёмкостью 180 тонн,

- 17. В разделе Менеджмент предприятия

- 18. Себестоимость 1 тонны стали марки 01ЮТ составила 8492,92 руб.

- 19. Скачать презентанцию

Для обеспечения высокой чистоты стали в непрерывнолитой заготовке необходимо предусматривать специальные мероприятия, препятствующие развитию следующих явлений:• вторичное окисление стали в начале процесса непрерывной разливки стали; • реакции с футеровкой промежуточного ковша

Слайды и текст этой презентации

Слайд 1На защиту представлен дипломный проект на тему:

«Разработка технологии непрерывной

разливки стали марки 01ЮТ»

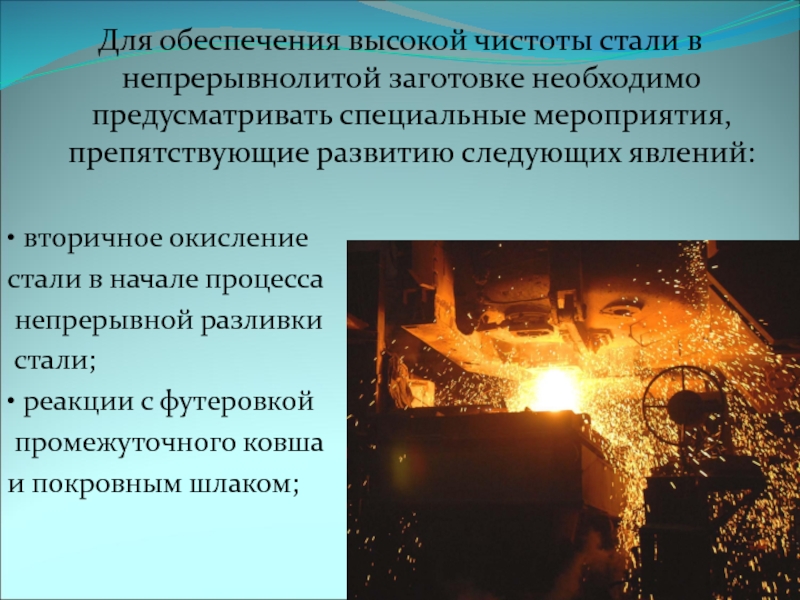

Слайд 2Для обеспечения высокой чистоты стали в непрерывнолитой заготовке необходимо предусматривать

специальные мероприятия, препятствующие развитию следующих явлений:

• вторичное окисление

стали в

начале процессанепрерывной разливки

стали;

• реакции с футеровкой

промежуточного ковша

и покровным шлаком;

Слайд 3• потоки в промежуточном ковше и всплытие включений;

• перетекание эмульгированного

шлака из ковша в промежуточный ковш с последними порциями металла;

•

способы раннего обнаружения попадания шлака в ковш; Слайд 4• зарастание погружных стаканов; • распределение неметаллических включений в заготовках на

радиальных и криволинейных машинах непрерывного литья заготовок.

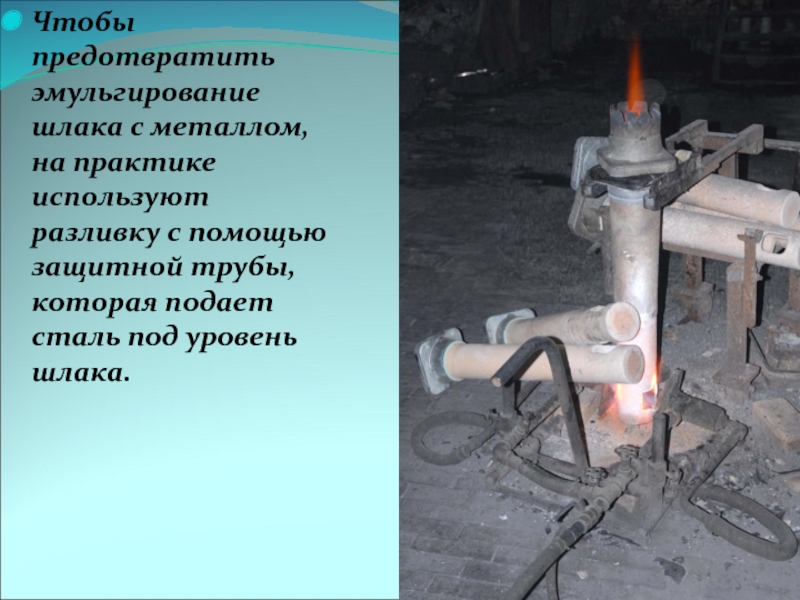

Слайд 5Чтобы предотвратить эмульгирование шлака с металлом, на практике используют разливку

с помощью защитной трубы, которая подает сталь под уровень шлака.

Слайд 6Методы защиты струи металла из промежуточного ковша в кристаллизатор:

а) аргоном

через специальное распределительное кольцо эффективность определяется степенью рассредоточения подаваемого аргона;

б)

установка в месте стыка специальной керамической прокладки, препятствующей подсосу воздуха через стык;в) установка на погружной стакан металлического бандажа, имеющего систему для вдувания аргона непосредственно встык между погружным стаканом и стаканом промежуточного ковша.

Слайд 7Функции шлакообразующих смесей:

- защита от вторичного окисления;

- выравнивание толщины образуемой

оболочки разливаемого слитка;

- ассимиляция неметаллических включений;

- уменьшение тепловых потерь жидкого

металла с мениска в кристаллизаторе;- смазка и теплоизоляция оболочки слитка в кристаллизаторе.

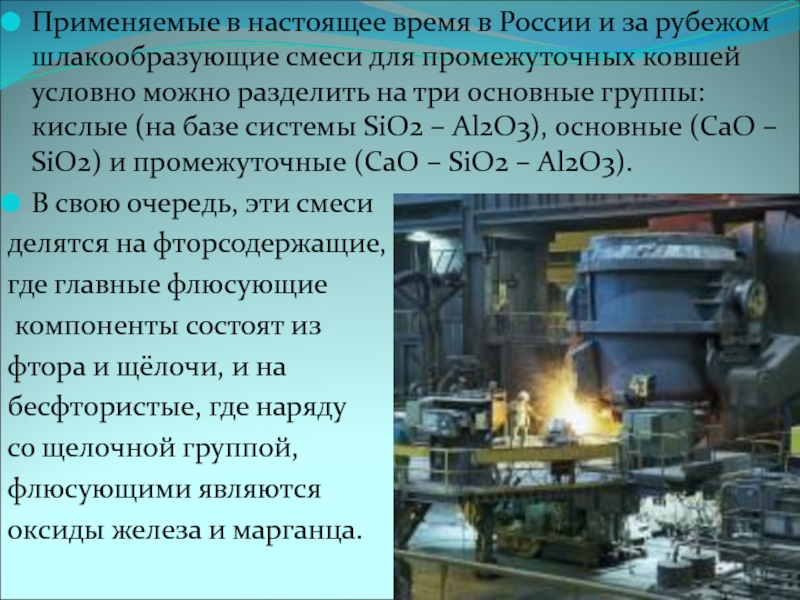

Слайд 8Применяемые в настоящее время в России и за рубежом шлакообразующие

смеси для промежуточных ковшей условно можно разделить на три основные

группы: кислые (на базе системы SiO2 – Al2О3), основные (СаО – SiО2) и промежуточные (СаО – SiO2 – Al2О3).В свою очередь, эти смеси

делятся на фторсодержащие,

где главные флюсующие

компоненты состоят из

фтора и щёлочи, и на

бесфтористые, где наряду

со щелочной группой,

флюсующими являются

оксиды железа и марганца.

Слайд 9Для разливки на машинах непрерывного литья заготовок специальных сортов стали

на слябовые заготовки рекомендуются различные составы шлакообразующих смесей

Слайд 10Для раскисления и легирования стали марки 01ЮТ будут использоваться следующие

ферросплавы:

марганец металлический Мн95 с расходом 0,4 кг/т,

ферротитан марки

ФТи70 с расходом 1,1 кг/т, алюминий марки АГ-1 с расходом 0,6 кг/т.

Слайд 11 Разработка технологии непрерывной разливки стали марки

01ЮТ с учетом мероприятий по защите металла от воздействия атмосферы

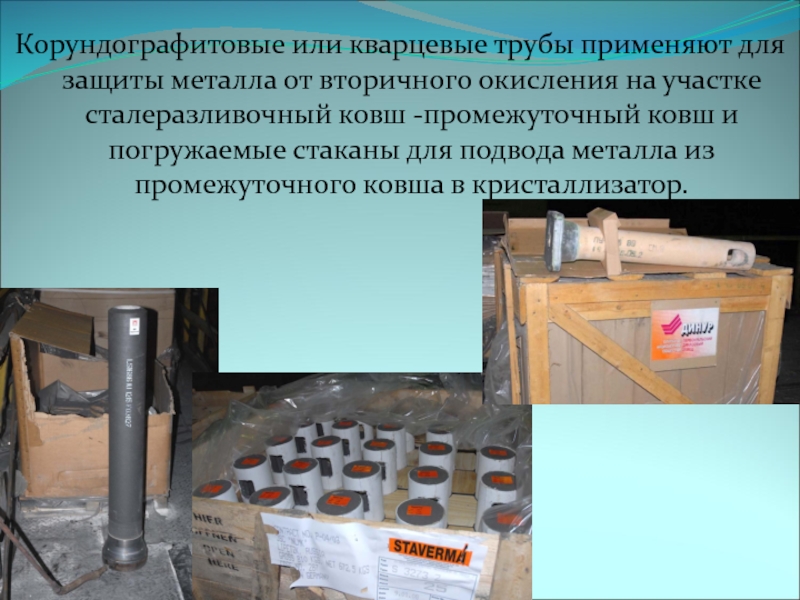

Слайд 12Корундографитовые или кварцевые трубы применяют для защиты металла от вторичного

окисления на участке сталеразливочный ковш -промежуточный ковш и погружаемые стаканы

для подвода металла из промежуточного ковша в кристаллизатор.Слайд 13 Разливка стали производится с защитой струи

металла от вторичного окисления из сталеразливочного ковша огнеупорными трубами с

подачей аргона в полость труб или с обдувом стыка аргоном с помощью специального устройства.На участке «промежуточный ковш-кристаллизатор» применятся дополнительная защита аргоном от вторичного окисления, защитное устройство устанавливается при замене погружного стакана и в стык погружного стакана со стаканом промежуточного ковша подается аргон с объемным расходом 5-15 м3/ч.

Слайд 14 При достижении массы металла в промежуточном ковше 5

т в район стопоров подают шлакообразующую смесь из мешков в

количестве 130-170 кг, при достижении 13-18 т – открывают стопоры и начинают заполнение кристаллизаторовВ промежуточном ковше

используют

шлакообразующую

смесь:

<2,0% С,

8,0-11,0% Al2O3,

3,5-6,5% F.

Слайд 15 При достижении уровня металла в кристаллизаторе верхней кромки

выходных отверстий погружаемого стакана на мениск подают шлакообразующую смесь.

В

кристаллизаторах для стали марки 01ЮТ применяют шлакообразующие смеси следующего

состава:

1,0-1,5% С,

6,0-10,0% Al2O3,

9,0-11,0% F.