Слайд 1ОСНОВЫ ПРОЕКТИРОВАНИЯ И ОБОРУДОВАНИЯ ПРЕДПРИЯТИЙ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА

Лекция 8

Слайд 2Компоновка оборудования производств

Взаимно скоординированное расположение элементов технической системы в пространстве

Отличие

компоновки от размещения заключается в том, что элементы и подсистемы

нужно не просто разместить в рабочем пространстве, но обязательно так, чтобы было достигнуто максимально функциональное, рациональное, расположение оборудования.

Важно: любая техническая система суть система “человек-машина”

Слайд 3Характер действия человека в производствах тос

Осуществление не только производственного процесса,

но также монтажа, технического обслуживания, ремонта и демонтажа оборудования;

Необходимость получать,

воспринимать, оценивать и использовать информацию.

Необходимость одновременно с интеллектуальной деятельностью осуществлять физические действия

Поведение и трудовая деятельность человека в технических системах являютсч предметом важной отрасли современной науки о Человеке - Инженерной психологии.

Слайд 4Свойства и количественное измерение информации

Имеется ситуация, в которой возможно много

исходов - один из них нас интересует: является решением задачи

Количественной

основой информации является энтропия. Энтропия - количественная мера занятия системой всех возможных состояний.

I = F(PI/PO) = SО(А) - SI(A)

Слайд 5Свойства и количественное измерение информации

Бит - это количество информации, соответствующее

простейшей ситуации типа “да-нет”

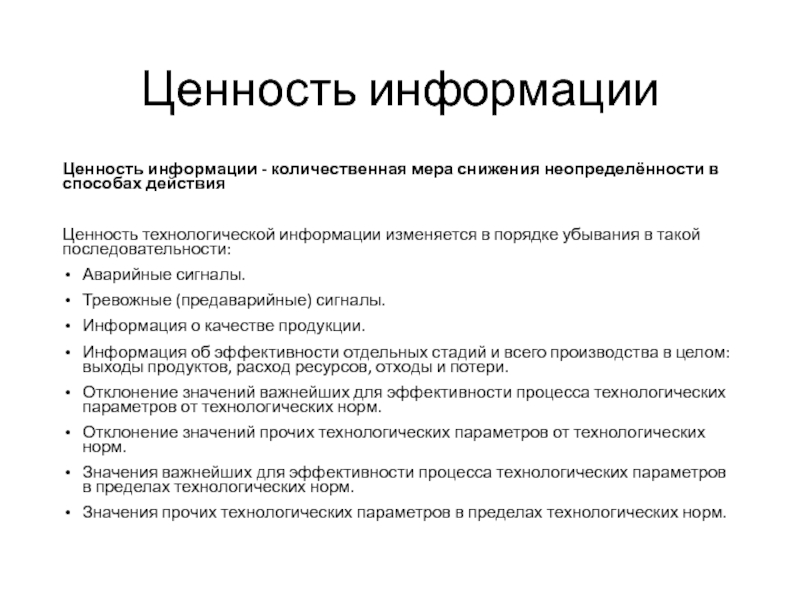

Слайд 6Ценность информации

Ценность информации - количественная мера снижения неопределённости в способах

действия

Ценность технологической информации изменяется в порядке убывания в такой

последовательности:

Аварийные сигналы.

Тревожные (предаварийные) сигналы.

Информация о качестве продукции.

Информация об эффективности отдельных стадий и всего производства в целом: выходы продуктов, расход ресурсов, отходы и потери.

Отклонение значений важнейших для эффективности процесса технологических параметров от технологических норм.

Отклонение значений прочих технологических параметров от технологических норм.

Значения важнейших для эффективности процесса технологических параметров в пределах технологических норм.

Значения прочих технологических параметров в пределах технологических норм.

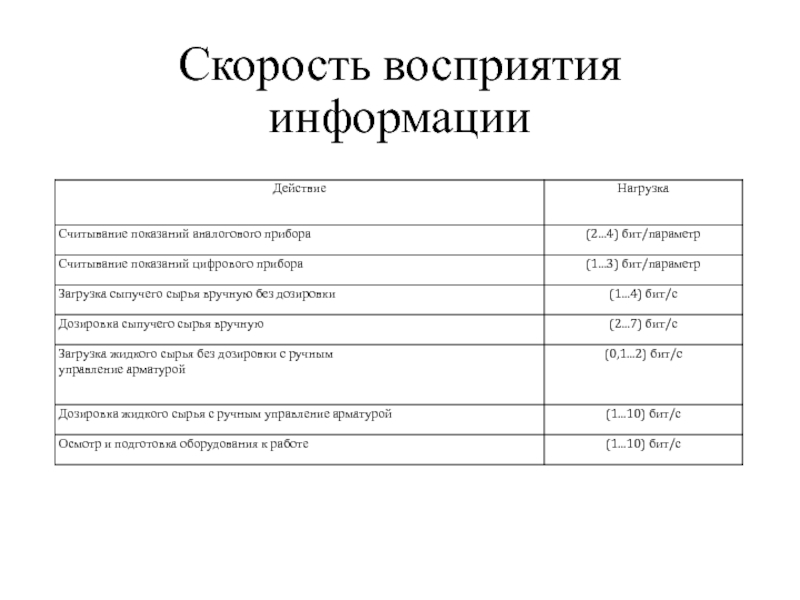

Слайд 7Скорость восприятия информации

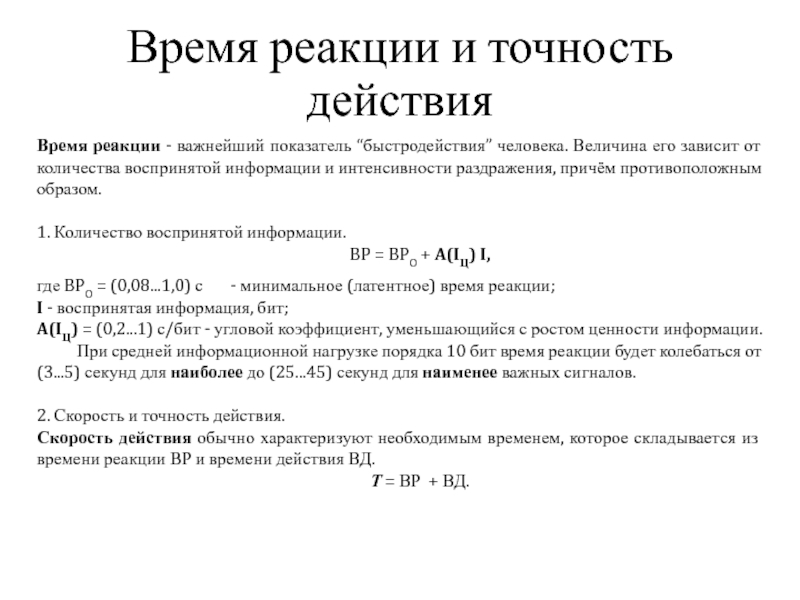

Слайд 8Время реакции и точность действия

Время реакции - важнейший показатель “быстродействия”

человека. Величина его зависит от количества воспринятой информации и интенсивности

раздражения, причём противоположным образом.

1. Количество воспринятой информации.

BP = BPO + A(IЦ) I,

где BPO = (0,08...1,0) с - минимальное (латентное) время реакции;

I - воспринятая информация, бит;

A(IЦ) = (0,2...1) с/бит - угловой коэффициент, уменьшающийся с ростом ценности информации.

При средней информационной нагрузке порядка 10 бит время реакции будет колебаться от (3...5) секунд для наиболее до (25...45) секунд для наименее важных сигналов.

2. Скорость и точность действия.

Скорость действия обычно характеризуют необходимым временем, которое складывается из времени реакции ВР и времени действия ВД.

Т = ВР + ВД.

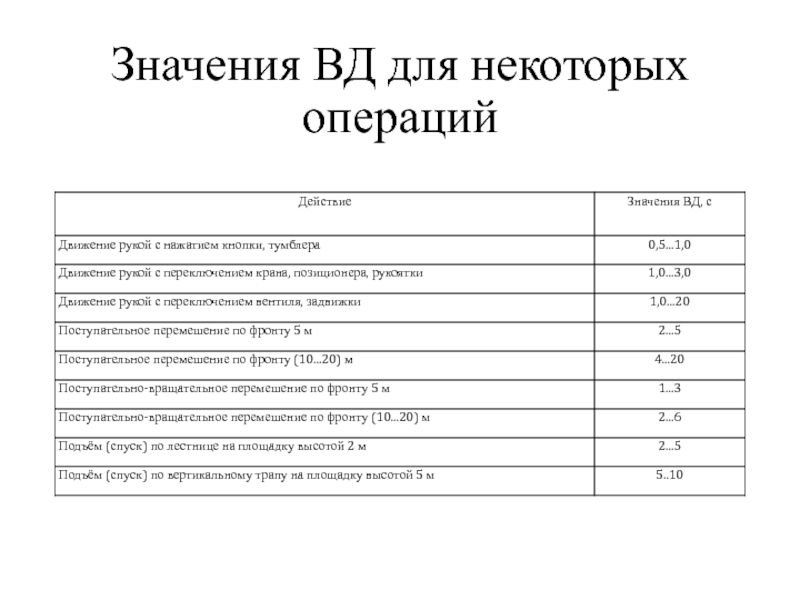

Слайд 9Значения ВД для некоторых операций

Слайд 10Основы рациональной компоновки оборудования

Зона обслуживания: область пространства (в помещении или

открытого), в которой выполняются все работы с оборудованием - монтаж,

эксплуатация, обслуживание, ремонт, демонтаж.

Рабочая зона: часть зоны обслуживания, в которой выполняются действия по ведению технологического процесса.

Слайд 11Иерархия рабочих зон

1. Технологическая единица –ТЕ

Конкретный аппарат (сосуд, машина),

подключённый к сетям и технологическим коммуникациям; со всеми средствами КИПСА

и арматурой.

2. Технологический агрегат – ТА

В соответствии с ОСТ 64-02-003-2002 так называется совокупность оборудования, в котором осуществляется одна законченная технологическая операция.

Сюда входят: основные аппараты и машины; мерники и сборники; насосы, газодувки, транспортёры; рабочие столы и хранилища. Рабочая зона ТК является совокупностью зон ТЕ, включённых в него.

3. Технологическая установка – ТУ

В соответствии с ОСТ 64-02-003-2002 так называется совокупность оборудования, в котором осуществляется одна законченная стадия производства. Сюда входит всё оборудование операций, составляющих данную стадию. Рабочая зона ТУ является совокупностью зон ТК.

4. Технологическая линия – ТЛ

Совокупность оборудования, в котором осуществляется целиком производство одного продукта. Сюда входит всё оборудование стадий, составляющих данную стадию. Рабочая зона ТЛ является совокупностью зон ТУ.

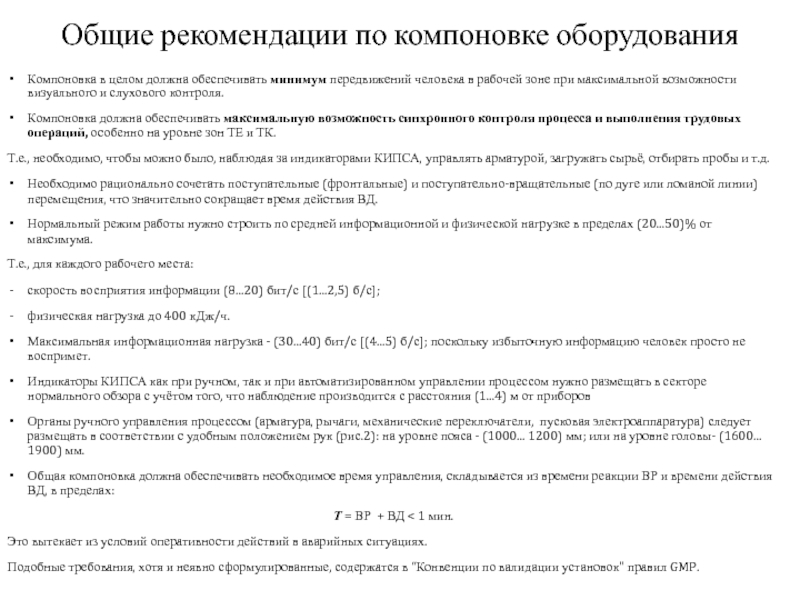

Слайд 12Общие рекомендации по компоновке оборудования

Компоновка в целом должна обеспечивать минимум

передвижений человека в рабочей зоне при максимальной возможности визуального и

слухового контроля.

Компоновка должна обеспечивать максимальную возможность синхронного контроля процесса и выполнения трудовых операций, особенно на уровне зон ТЕ и ТК.

Т.е., необходимо, чтобы можно было, наблюдая за индикаторами КИПСА, управлять арматурой, загружать сырьё, отбирать пробы и т.д.

Необходимо рационально сочетать поступательные (фронтальные) и поступательно-вращательные (по дуге или ломаной линии) перемещения, что значительно сокращает время действия ВД.

Нормальный режим работы нужно строить по средней информационной и физической нагрузке в пределах (20...50)% от максимума.

Т.е., для каждого рабочего места:

скорость восприятия информации (8...20) бит/с [(1...2,5) б/с];

физическая нагрузка до 400 кДж/ч.

Максимальная информационная нагрузка - (30...40) бит/с [(4...5) б/с]; поскольку избыточную информацию человек просто не воспримет.

Индикаторы КИПСА как при ручном, так и при автоматизированном управлении процессом нужно размещать в секторе нормального обзора с учётом того, что наблюдение производится с расстояния (1...4) м от приборов

Органы ручного управления процессом (арматура, рычаги, механические переключатели, пусковая электроаппаратура) следует размещать в соответствии с удобным положением рук (рис.2): на уровне пояса - (1000... 1200) мм; или на уровне головы- (1600... 1900) мм.

Общая компоновка должна обеспечивать необходимое время управления, складывается из времени реакции ВР и времени действия ВД, в пределах:

Т = ВР + ВД < 1 мин.

Это вытекает из условий оперативности действий в аварийных ситуациях.

Подобные требования, хотя и неявно сформулированные, содержатся в “Конвенции по валидации установок” правил GMP.

Слайд 13Компоновка рабочих зон

УРОВЕНЬ ТЕ

Основные аспекты компоновки:

привязка в плане и

по высоте к несущим конструкциям

- размещение индикаторов местных КИПСА и

органов управления.

Зону загрузки-выгрузки следует располагать на высоте пояса от пола, монтажной или технологической площадки - (1000...1200) мм.

Индикаторы местных КИПСА - на высоте (1500...1600) мм. Органы ручного управления: желательно - на уровне зоны загрузки-выгрузки; при невозможности - также на верхнем уровне - (1600...1900) мм.

Слайд 14Компоновка рабочих зон

УРОВЕНЬ ТА.

Компоновка по высоте.

Оборудование может быть размещено по

высоте на одном - двух - трёх уровнях. Колонные крупногабаритные

аппараты требуют и большего числа уровней.

Верхний уровень занимают обычно самотёчные мерники, конденсаторы и дефлегматоры выпарных и перегонных систем, парогазоулавливатели.

Средний уровень занимает, как правило, основное реакционное, массообменное, дозировочное и сепарационное оборудование. Размещают его обычно на монтажной площадке или с провисанием сквозь неё.

На нижнем уровне (пол; для первых этажей - также приямок) обычно следует располагать: фасовочное оборудование; хранилища оперативных запасов сырья, материалов, средств защиты и инструмента; сборники фильтратов и жидких отходов. Здесь пролегают пути доставки сырья и вывоза продуктов. Можно разместить сепарационное и сушильное оборудование.

Слайд 15 УРОВЕНЬ ТА.

Компоновка в плане.

Основная задача - минимизация необходимых передвижений.

Схемы размещения оборудования:

1. Фронтальная - в одну линию.

2. Дуговая -

по дуге или по отрезкам ломаной линии.

3. Г-образная - в виде буквы Г или под углом с равными сторонами.

4. П-образная - в виде буквы П.

Варианты нефронтального размещения оборудования позволяют использовать поступательно-вращательные передвижения и резко уменьшить ВД.

Замечание о расположении мерников. Основное требование при их размещении; возможность чёткого наблюдения показаний уровнемера в фазах заполнения и опорожнения (особенно дозировки). Мерники всегда следует располагать и по высоте и в плане возможно ближе к аппарату, куда идёт слив. Широко практикуемое подвешивание мерников на стеновые кронштейны в удалении от аппаратов очень удобно для монтажа, но неверно эргономически, т.к. неудобно в работе.

Компоновка рабочих зон

Слайд 16Компоновка рабочих зон

УРОВЕНЬ ТУ и ТЛ.

1. Формирование ТУ из

ТК.

Расположение ТК по периметру нефронтальной зоны, так чтобы создать возможность

единого контроля из её центра. В этом центре следует расположить рабочее место и местный щит управления.

При необходимости занимать центр большого помещения “островом”, в нём следует стремиться разместить целостный ТК, желательно первый и ли последний.

2. Формирование ТЛ из ТУ.

Создать единую зону ТЛ из нескольких ТУ в неавтоматизированных ХТС крайне сложно.

При расположении цепочки ТУ в одном помещении следует выделять (либо по центру, либо вдоль одной стены) единую транспортно-технологическую зону, свободную от основного оборудования. В этой зоне пролегают транспортные пути; располагаются Хранилища материалов, инструмента и средств защиты общего пользования, рабочие места для мелкого ремонта и обслуживания оборудования. В начале её (по ходу технологического процесса) размещаются хранилища оперативного запаса сырья; на выходе хранилища продукции.