Слайд 1ПЕРЕДАЧИ

Передачи вращательного движения являются механизмами, предназначенными для передачи энергии с

одного вала на другой, как правило с уменьшением или увеличением

угловых скоростей и соответственным изменением вращающих моментов.

Передачи разделяют на:

- передачи зацеплением (зубчатые, червячные, цепные);

- передачи сцеплением, передающие энергию за счет сил трения (фрикционные, ременные)

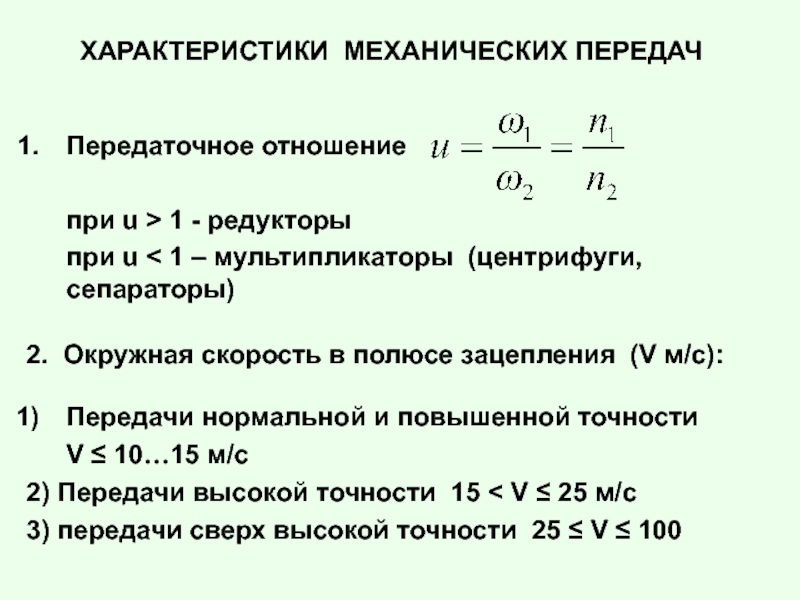

Слайд 2Передаточное отношение

при u > 1 - редукторы

при u < 1

– мультипликаторы (центрифуги, сепараторы)

2. Окружная скорость в полюсе зацепления (V

м/с):

Передачи нормальной и повышенной точности

V ≤ 10…15 м/c

2) Передачи высокой точности 15 < V ≤ 25 м/с

3) передачи сверх высокой точности 25 ≤ V ≤ 100

ХАРАКТЕРИСТИКИ МЕХАНИЧЕСКИХ ПЕРЕДАЧ

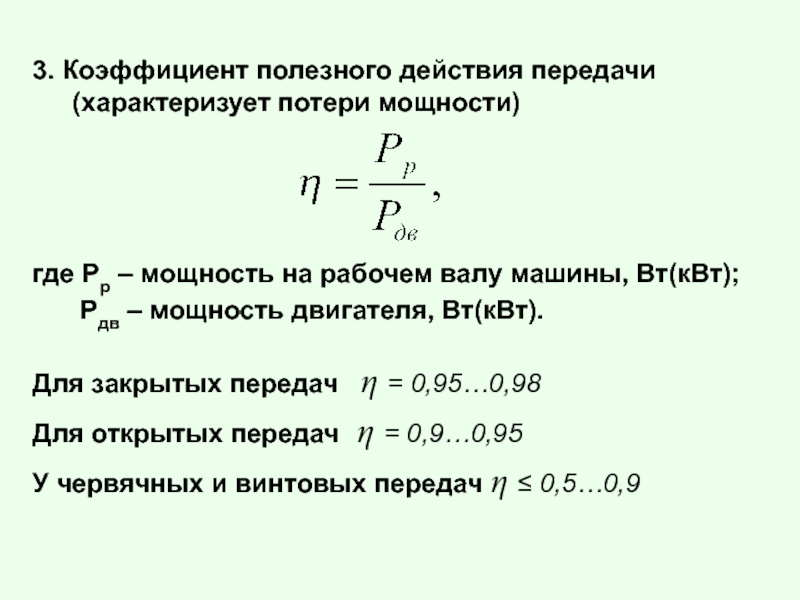

Слайд 33. Коэффициент полезного действия передачи (характеризует потери мощности)

где Рр –

мощность на рабочем валу машины, Вт(кВт);

Рдв – мощность двигателя,

Вт(кВт).

Для закрытых передач η = 0,95…0,98

Для открытых передач η = 0,9…0,95

У червячных и винтовых передач η ≤ 0,5…0,9

Слайд 4Диапазон передаваемой мощности.

5. Нагрузка на валы и опоры

F = K

· Ft.

У всех передач F значительно превышает окружную силу Ft

.

Для ременных передач К ≥ 1,5 … 3;

фрикционных К > 5;

передач зацеплением К = 1,15 …1,25

6. Комплектность передачи, относительный объем и масса.

Слайд 5ЗУБЧАТЫЕ ПЕРЕДАЧИ

В зубчатых передачах движение осуществляется с помощью зацепления пары

зубчатых колес. Меньшее колесо принято называть шестерней, а большее колесом.

Зубчатые

передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот.

Профили зубьев колес должны обеспечивать постоянство передаточного отношения передачи. Этому условию удовлетворяют эвольвента, циклоида, дуга круга.

Широко используется эвольвентный профиль.

Он обеспечивает высокую прочность и долговечность зубьев колес, малые скорости скольжения на поверхности зацепляющихся зубьев и высокий КПД, прост в изготовлении. Эвольвентное зацепление мало чувствительно к отклонениям межосевого расстояния и позволяет улучшать параметры зацепления применением коррегирования.

Слайд 7ДОСТОИНСТВА ЗУБЧАТЫХ ПЕРЕДАЧ

Постоянство передаточного числа.

Высокая нагрузочная способность.

Высокий КПД (0,97…0,99 для

одной пары колес, для конических колес 0,9…0,94).

Малые габаритные размеры по

сравнению с другими передачами при равных условиях.

Сравнительно малые нагрузки на валы и опоры F = (1,1…1,5) Ft.

Возможность получения большого передаточного числа (u ≤ 12,5).

Высокая надежность работы.

Компактность.

Простота обслуживания

Слайд 8НЕДОСТАТКИ ЗУБЧАТЫХ ПЕРЕДАЧ

1. Высокие требования к точности изготовления.

2. Шум при

больших скоростях работы.

3. Дискретность передаточного числа.

4. Зубчатая передача не предохраняет

машину от возможных перегрузок.

5. Требуется специальное оборудование и инструмент при нарезании зубьев.

6. Плохие амортизирующие свойства

Слайд 9СПОСОБЫ ИЗГОТОВЛЕНИЯ

ЗУБЧАТЫХ ЦИЛИНДРИЧЕСКИХ КОЛЕС

Слайд 10ИЗГОТОВЛЕНИЕ З.К. СПОСОБОМ КОПИРОВАНИЯ

Дисковой фрезой

Пальцевой фрезой

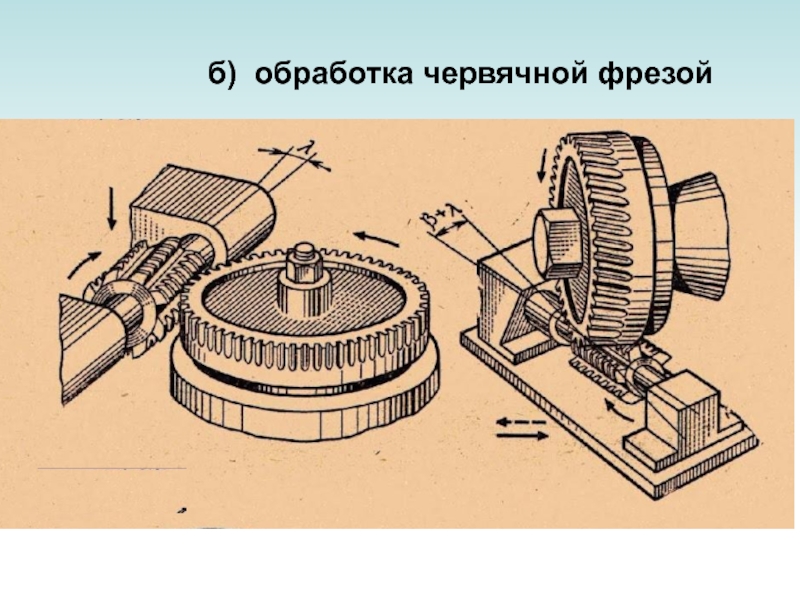

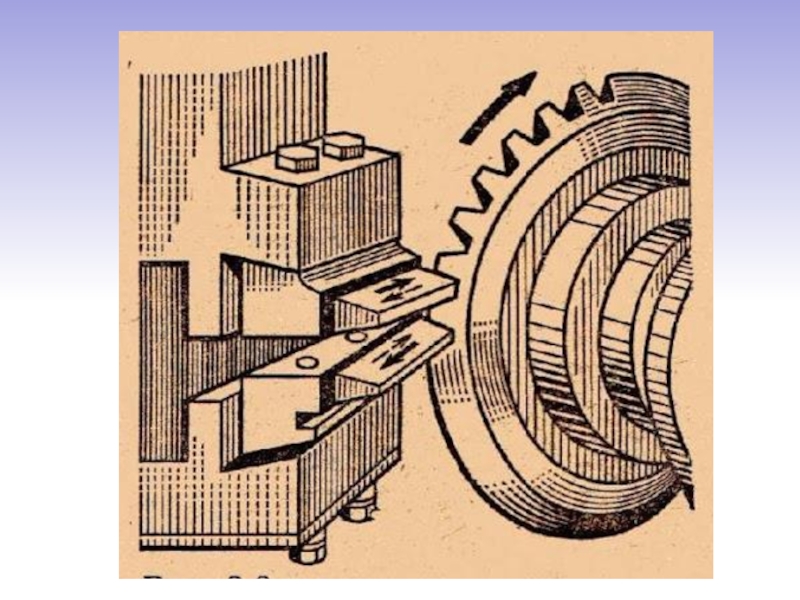

Слайд 11ОБРАБОТКА ЗУБЬЕВ ПО МЕТОДУ ОБКАТКИ

а) обработка долбяком

Слайд 15ДОСТОИНСТВА МЕТОДА ОБКАТКИ

Одним инструментом можно изготов-лять зубья различной формы, изменяя

относительное расположение инстру-мента и заготовки на станке.

Обкатка по сравнению со

способом копирования обеспечивает большую точность и производительность.

Слайд 16СПОСОБЫ ОТДЕЛКИ ЗУБЬЕВ

а) шлифование – производится методом копирования или обкатки

шлифовальным кругом;

б) шевингование – выполняется специальным инструментом шевер –шестерней или

шевер-рейкой;

в) притирка – производится с помощью специального чугунного колеса (притира)

Слайд 17

В зависимости от способа получения заготовки подразделяют зубчатые колеса на:

- литые;

- кованые или штампованные;

- изготовленные механической

обработкой;

-

сварные

Слайд 19ВАЛ - ШЕСТЕРНЯ

Зубчатое колесо выполняют вместе с валом, если диаметр

впадин зубьев незначительно отличается от диаметра вала

Слайд 20КОЛЕСА ДИАМЕТРОМ МЕНЬШЕ 400 мм ИМЕЮТ ФОРМУ ДИСКА ( С

ВЫТОЧКАМИ ИЛИ БЕЗ ВЫТОЧЕК).

ИХ ЧАЩЕ ИЗГОТОВ-ЛЯЮТ ИЗ ПОКОВОК

Слайд 21КОЛЕСА ДИАМЕТРОМ БОЛЕЕ 400 мм ИЗГОТОВЛЯЮТ СО СПИЦАМИ РАЗЛИЧНОГО СЕЧЕНИЯ

Слайд 22КОЛЕСО СБОРНОЕ - БОНДАЖИРОВАННОЕ

Зубчатый венец колеса изготавливают из высококачественной стали.

Ступица

изготовляется из менее дорогого материала (чугуна).

Такое колесо выполняется с целью

экономии дорогостоящих материалов

Слайд 23МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

СТАЛИ

- Сталь углеродистая обыкновенного качества

Ст5, Ст6;

- Качественная сталь марок 35, 40, 45, 50, 55;

-

Лигированная сталь марок 12ХНЗА, 30ХГС, 40Х, 35Х, 40ХН, 50Г;

- Стальное литье 35Л, 45Л, 55Л.

ЧУГУНЫ

- Серый чугун марок СЧ12-28, СЧ15-32, СЧ18-36, СЧ21-40, СЧ28-48, СЧ36-56

- Высококачественный чугун марок ВЧ50-2, ВЧ60-2, ВЧ45-5

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

- Текстолит, капрон, капролон и др.

Слайд 24ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ ЗУБЧАТЫХ ЦИЛИНДРИЧЕСКИХ КОЛЕС

da1 и da2 - диаметры окружностей

вершин зубьев;

df1 и df2 - диаметры впадин зубьев;

dw1 и dw2

- диаметры начальных окружностей шестерни и колеса (для некоррегированных передач dw1 = d1 , dw2 = d2 );

d1 и d2 - диаметры делительных окружностей шестерни колеса;

аw - межосевое расстояние

Слайд 25Длина окружности делительного диаметра d связана с числом зубьев z

и шагом Р:

где

- модуль зацепления;

Р – окружной делительный шаг измеряется на дуге делительной окружности шестерни и колеса.

Модули стандартизованы.

Межосевое расстояние зацепления

h = hf + ha = 2,25 m – высота зуба;

hf = 1,25 m – высота ножки зуба;

ha = m – высота головки зуба

Слайд 26 При работе в зацеплении находится одновременно одна или две пары

зубьев. При двух парном зацеплении нагрузка на зуб снижается вдвое.

Многопарность

оценивается коэффициентом торцового перекрытия

где L – длина линии зацепления;

Рв – окружной шаг зубчатого колеса на основной окружности

ПОЛЕ ЗАЦЕПЛЕНИЯ И РАСПРЕДЕЛЕНИЕ НАГРУЗКИ ПО РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБА

Слайд 27У прямозубого колеса зубья касаются по прямой линии, параллельной оси

вращения. Длина этой линии равна ширине зуба в.

Введено понятие –

поле зацепления. Это прямоугольник со сторонами L и в. При вращении колес линии контакта зубьев движутся от точки В2 к точке В1 в направлении стрелки.

На участках В2 q2 и В1q1 зацепляются две пары зубьев. На участке q1 q2 – зацепляется одна пара зубьев. На рисунке показан в этом случае характер изменения силы Fn , действующей на зуб при вращении зубчатого колеса

Слайд 28СИЛЫ В ЗАЦЕПЛЕНИИ ПРЯМОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Силы в зацеплении определяют

в полюсе зацепления П, считая, что вся нагрузка (Fn) передается

одной парой зубьев и сосредоточена по линии зацепления.

Силы определяют при максимальном статическом нагружении внешними нагрузками без учета динамических нагрузок вызванных ошибками изготовления и деформацией деталей.

Эти факторы учитывают коэффициентами при определении расчетной нагрузки на передачу.

Слайд 29НАПРЯЖЕНИЯ, ВОЗНИКАЮЩИЕ В ЗУБЬЯХ И ХАРАКТЕР ИХ НАГРУЖЕНИЯ

На линии контакта

зубьев возникают контактные напряжения σн, распределенные по площадке контакта.

У основания

зуба от действия силы Fn возникают напряжения изгиба σF

Эти напряжения изменяются во времени по прерывистому отнулевому циклу.

Переменные напряжения приводят к усталостному разрушению зубьев

Слайд 30Усталостное выкрашивание

2. Абразивный износ

3. Поломка зубьев

4. Заедание

ВИДЫ РАЗРУШЕНИЯ ЗУБЬЕВ

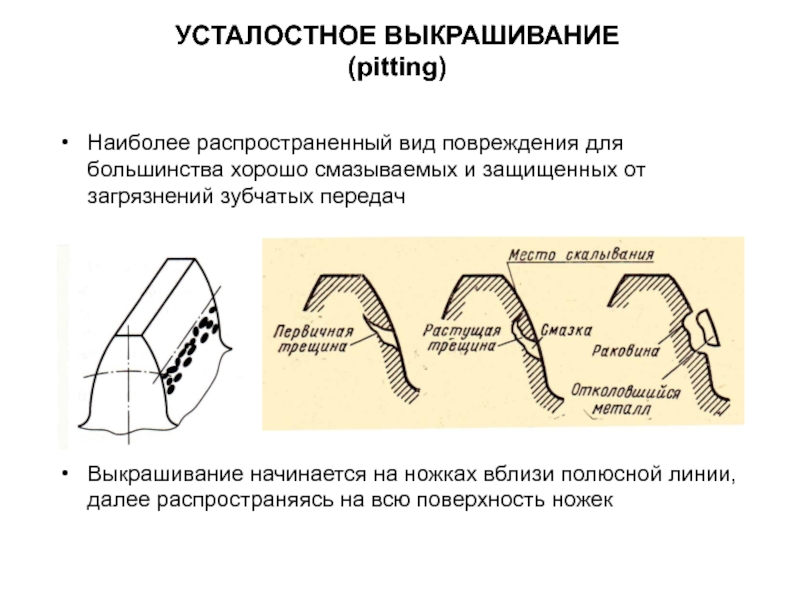

Слайд 31УСТАЛОСТНОЕ ВЫКРАШИВАНИЕ

(pitting)

Наиболее распространенный вид повреждения для большинства хорошо смазываемых и

защищенных от загрязнений зубчатых передач

Выкрашивание начинается на ножках вблизи полюсной

линии, далее распространяясь на всю поверхность ножек

Слайд 32Усталостный характер из-за действия повторно-переменных контактных напряжений.

Усталостные трещины зарождаются на

поверхности в результате концентрации напряжений из-за микронеровностей.

Смазка заходит в микротрещины

и под воздействием внешнего давления расклинивает трещины. Повторяясь, такие дефекты приводят к отслаиванию части металла.

Установлено, что чем тверже поверхность зубьев и меньше шероховатость, тем большую нагрузку могут выдержать зубья без опасности возникновения выкрашивания.

Более вязкое масло лучше гасит динамические нагрузки на зубья и, следовательно, уменьшает вероятность выкрашивания поверхности зубьев.

Предотвращают усталостное выкрашивание расчетом на контактную выносливость рабочих поверхностей.

ПРИЧИНА ВЫКРАШИВАНИЯ

Слайд 33АБРАЗИВНЫЙ ИЗНОС

изношенные

участки

Характерен для открытых передач и закрытых с плохими

уплотнениями, работающих в среде, засоренной абразивом (горные, дорожные, строительные, сельскохозяйственные

машины)

Износ нарушает размеры и форму зубьев , вызывает повышение динамических нагрузок, понижение прочности и ведет к поломке

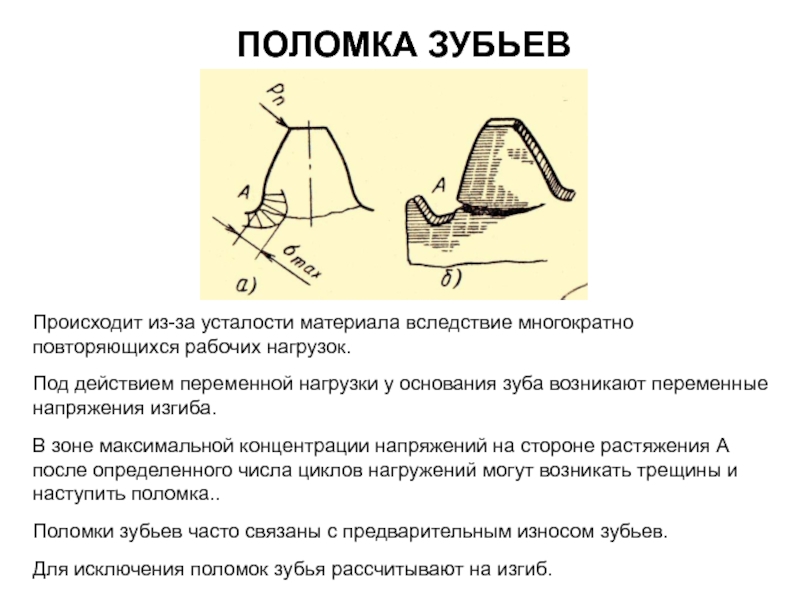

Слайд 34ПОЛОМКА ЗУБЬЕВ

Происходит из-за усталости материала вследствие многократно повторяющихся рабочих нагрузок.

Под

действием переменной нагрузки у основания зуба возникают переменные напряжения изгиба.

В

зоне максимальной концентрации напряжений на стороне растяжения А после определенного числа циклов нагружений могут возникать трещины и наступить поломка..

Поломки зубьев часто связаны с предварительным износом зубьев.

Для исключения поломок зубья рассчитывают на изгиб.

Слайд 35ЗАЕДАНИЕ ЗУБЬЕВ

Результат местного молекулярного сцепления контактирующих поверхностей в условиях разрушения

масляной пленки.

Происходит при значительных перегрузках или понижении вязкости смазочного материала.

Слайд 36ОСНОВНЫЕ КРИТЕРИИ РАБОТОСПОСОБНОСТИ ЗУБЧАТЫХ ПЕРЕДАЧ

Усталостная контактная проч-ность рабочих поверхностей зубьев.

Прочность

зубьев при изгибе

Слайд 37РАСЧЕТ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ НА КОНТАКТНУЮ ПРОЧНОСТЬ

σН ≤

σНР

Цель расчета – определение размеров передачи при определенном материале

и твердости поверхности зубьев.

Выкрашивание зубьев начинается вблизи полюса. Поэтому расчетное напряжение определяют на линии контакта зубьев совпадающей с полюсом

Слайд 38СХЕМА СЖАТИЯ ДВУХ ЦИЛИНДРОВ С ПАРАЛЛЕЛЬНЫМИ ОСЯМИ

Приведенный радиус кривизны

Формула

Герца

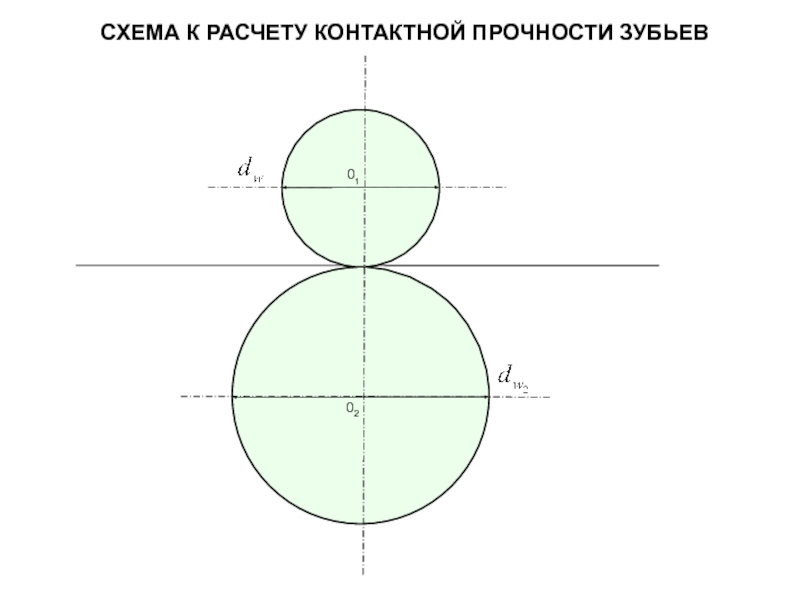

Слайд 39СХЕМА К РАСЧЕТУ КОНТАКТНОЙ ПРОЧНОСТИ ЗУБЬЕВ

Слайд 40СХЕМА К РАСЧЕТУ КОНТАКТНОЙ ПРОЧНОСТИ ЗУБЬЕВ

Слайд 41СХЕМА К РАСЧЕТУ КОНТАКТНОЙ ПРОЧНОСТИ ЗУБЬЕВ

Слайд 42СХЕМА К РАСЧЕТУ КОНТАКТНОЙ ПРОЧНОСТИ ЗУБЬЕВ

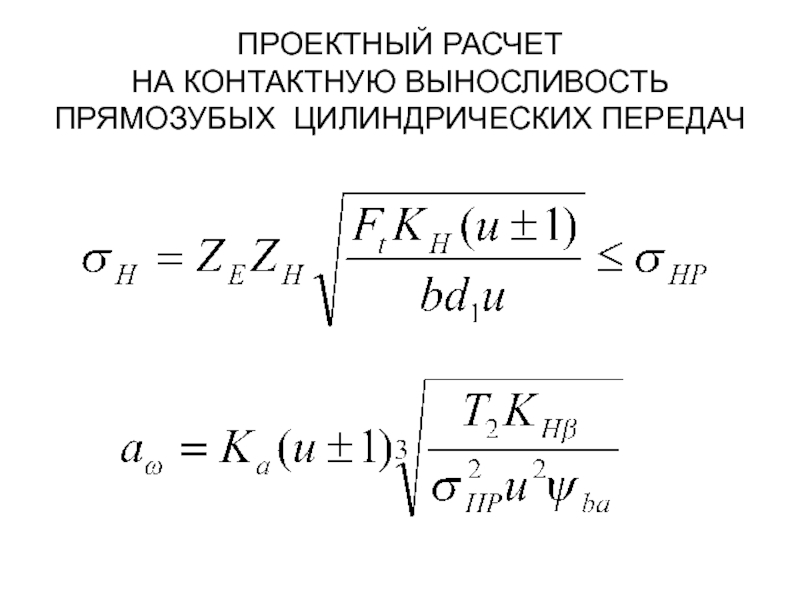

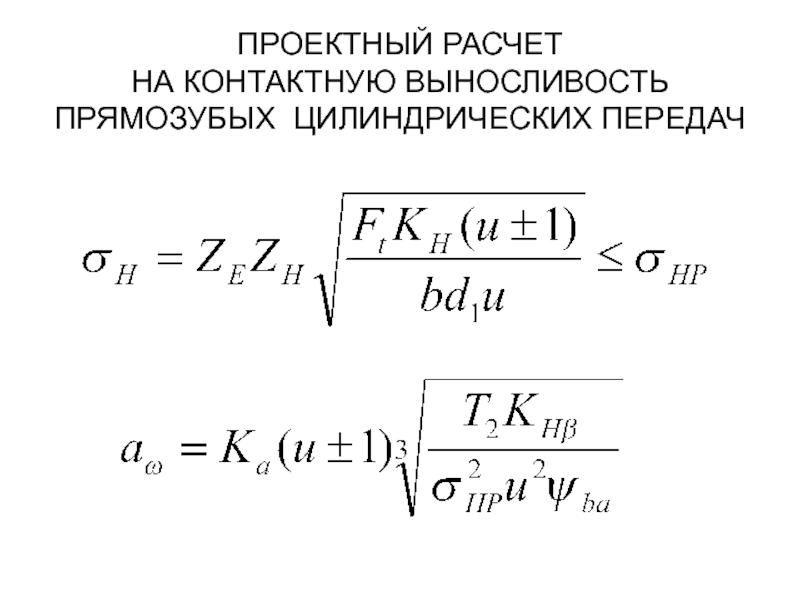

Слайд 43ПРОЕКТНЫЙ РАСЧЕТ

НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ

ПРЯМОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ

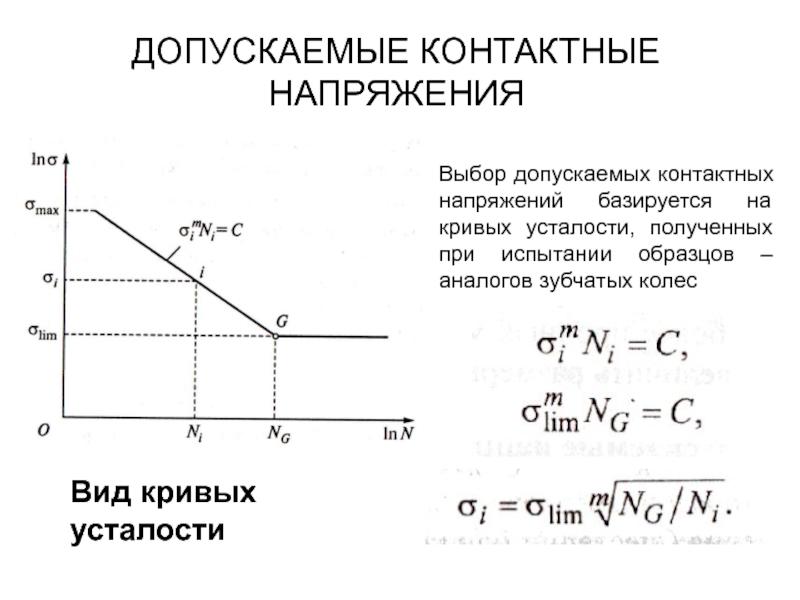

Слайд 44ДОПУСКАЕМЫЕ КОНТАКТНЫЕ НАПРЯЖЕНИЯ

Выбор допускаемых контактных напряжений базируется на кривых усталости,

полученных при испытании образцов – аналогов зубчатых колес

Вид кривых усталости

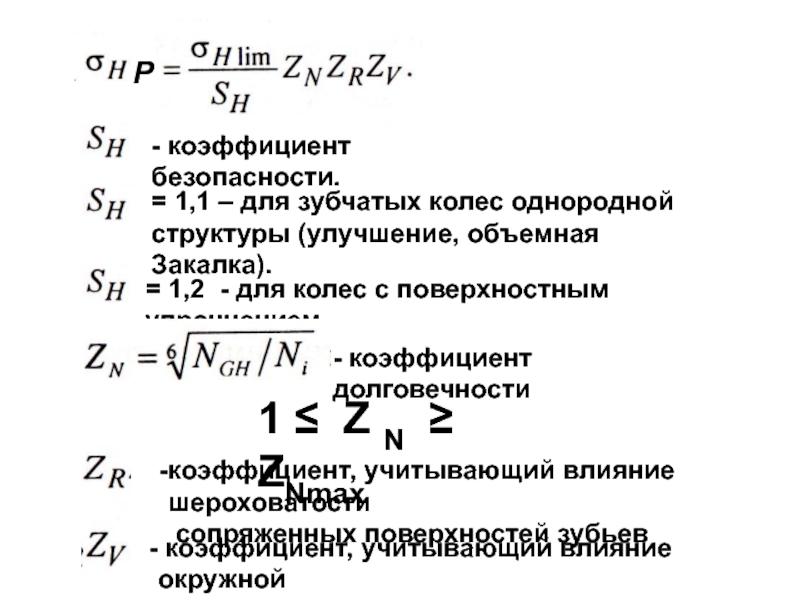

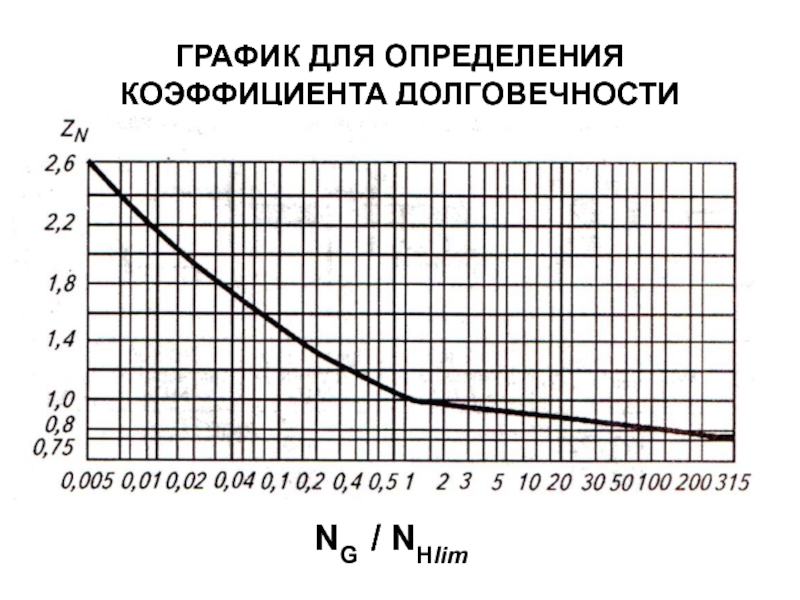

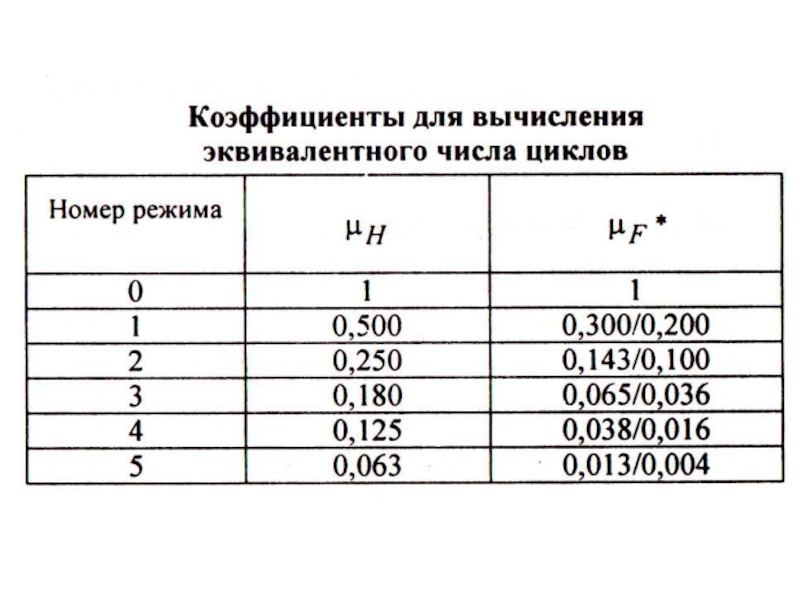

Слайд 45- коэффициент долговечности

- коэффициент безопасности.

= 1,1 – для зубчатых колес

однородной структуры (улучшение, объемная Закалка).

= 1,2 - для колес с

поверхностным упрочнением.

1 ≤ Z N ≥ ZNmax

коэффициент, учитывающий влияние шероховатости

сопряженных поверхностей зубьев

коэффициент, учитывающий влияние окружной

скорости

Слайд 47ГРАФИК ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ДОЛГОВЕЧНОСТИ

NG / NHlim

Слайд 49ПРОЕКТНЫЙ РАСЧЕТ

НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ

ПРЯМОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ

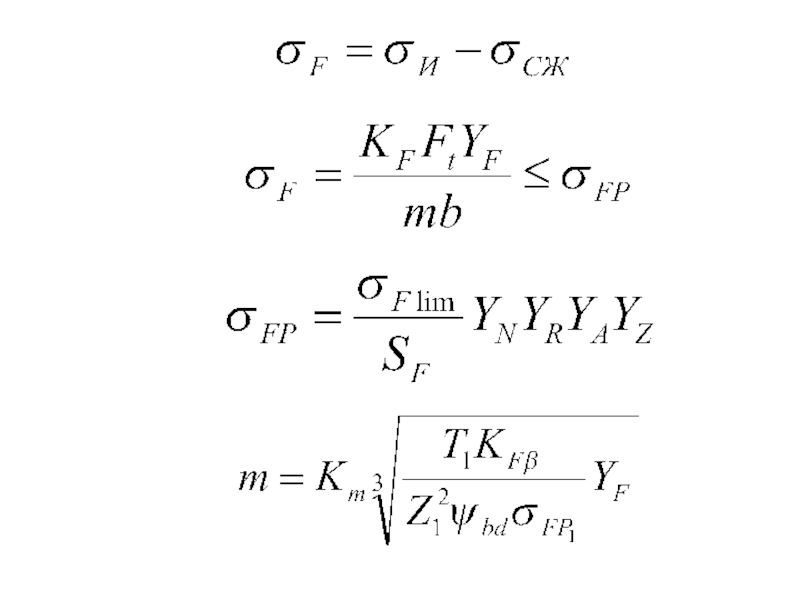

Слайд 51РАСЧЕТ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ НА ПРОЧНОСТЬ ПРИ ИЗГИБЕ

![Автоматизация звука

[ Р ] в слогах, словах, фразе,

предложениях, тексте у детей](/img/tmb/6/577954/93493577f437aaf90501124d2c9eb7d6-800x.jpg)