Слайд 1Поршеньді компрессорларды жөндеу

Орындаған:Жуматаева Н

Тексерген:Джексенбаев Н

Слайд 2 Компрессордың басты бөлшектері тік немесе салыстырмалы үдемелі қозғалыс жасайды,

сондықтан қарқынды тозуға ұшырайды. Поршеньді компрессор бөлшектеріндегі тозудың негізгі түрлері

қозғалыс сипатына және қолданыстағы жүктемелерге байланысты және мынадай болуы мүмкін:

иінді білік-біліктің шатунды және түпкі мойындарының пішіні мен өлшемдерінің өзгеруі, мойынның беткейіне өту орындарындағы жарықтар, иілу;

негізгі подшипниктер-баббитті құюдың тозуы, жапсырмалар;

шатун-шатунның иілуі, жапсырмалардың тозуы, шатун бұрандамаларының созылуы;

крейцкопф-бағыттаушылар мен саусақтардың тозуы;

шток-сальник арқылы өтетін жерде штоктың тозуы, майысу, бұранданың үзілуі;поршень-поршень сақиналарын орнату үшін саңылаулардың тозуы, сақиналардың тозуы;

цилиндр - нысанын өзгерту цилиндр (овальность, конустығы, бочкообразность);

клапандар-серіппелердің және жұмыс беттерінің және клапанның тарелкасының тозуы.

Слайд 3Компрессордың бірнеше бір типті бөлшектері бар: клапандар, подшипниктердің жапсырмалары, бекіту

бұйымдары және т. б., олар бастапқы құрастыру кезінде қиыстырылған немесе

жанасатын бөлшектермен жұмыс істеу барысында іске қосылған; сондықтан оларды жөндеуден кейін бұрынғы орындарға орнату керек. Бөлшектеу кезінде бірдей бөлшектерде таңбалаудың болуын тексеру керек және ол болмаған кезде жалғанатын бөлшектердің жұмыс істемейтін орындарына шартты белгілер немесе бірдей сандар қағу керек.

Слайд 4Бөлшектеу кезінде бөлшектердің ақауын анықтау жүргізіледі

.Цилиндрдің ревизиясы оның бетінің жағдайын

тексеруден тұрады. Беті айналы тегіс, күріш жоқ, жыртылған, Ойық және

басқа да ақаулар болуы тиіс. Жер бетінде мұндай зақымданулардың болуы абразивті тозуды куәландырады және жөндеуді қажет етеді.

Слайд 5Компрессорлар поршендерінің уақытынан бұрын тозуының негізгі себебі қозғалыс механизмінің ауысуы

болып табылады. Сондықтан поршень мен цилиндрдің авариялық тозуының алдын алу

үшін поршеньді орталықтандыруды анықтайтын саңылауларды бақылау және поршеньді тұндыру мен сындырудың алдын алу мақсатында қозғалыс механизмінің шағын қисықтарын да уақтылы жою өте маңызды. Поршень мен цилиндр арасындағы саңылаулар рұқсат етілген мәндерден артық ұлғайған кезде поршень жаңасымен ауыстырылады.

Слайд 6Поршень сақиналарына ақау табу кезінде мынадай талаптар қойылады: поршень сақиналары

жыраға еркін кіруі тиіс (жеу қырнаумен жойылады), жыралар мен сақиналардың

арасындағы саңылау 0,05-0,08 мм шегінде болуы тиіс. Бұл Саңылау цилиндр диаметріне байланысты болады және оның шамасы цилиндр үшін диаметрі 150-300 мм-ден 0,8-ден 1,5 мм-ге дейін ауытқиды, радиалды Саңылау 0,4-0,5 мм шегінде болуы тиіс.

Слайд 7Компрессордың маңызды бөлшектерінің бірі иінді білік болып табылады, оны жөндеу

күрделі, көп уақыт пен жоғары білікті еңбекті қажет етеді. Иінді

біліктің ақауы әсіресе мұқият жүргізіледі. Иінді біліктің мойынының цилиндрлік пішінінің бұзылуы кері-үдемелі қозғалыс кезінде біркелкі емес күштің нәтижесінде пайда болады.Өлшеу үш қимада жүргізіледі, олардың біреуі мойынның ортасында, ал екіншісі - оның шеттері бойынша галтельдерден 5-10 мм қашықтықта болады. Әрбір белдікте мойынның диаметрі Екі жазықтықта - тік және көлденең өлшенеді.Өлшеу деректері арнайы формулярға енгізіледі.

Слайд 8Біліктің мойны мен подшипник арасындағы радиалды саңылаудың ұлғаюы соңғысының тозу

салдары болып табылады. Ішпектер едәуір тозған кезде сұйықтықты майлаудың бұзылуына

әкелетін мойынтіректен майдың үлкен ағуы пайда болады, нәтижесінде подшипник қызады және онда үрлеулер пайда болады. Негізгі подшипниктер тозған кезде баббит қабатының қалыңдығы азаяды, соның салдарынан білік түсіріледі, оның көлденең және подшипниктер бар біліктері бұзылады. Бұл подшипниктердің де, біліктің де қарқынды тозуына әкеледі.

Слайд 9Иінді біліктің мойны мен галтелдерінде табылған задирлер мен забойлар кейіннен

тегістей отырып, ажарлау немесе тесу арқылы түзетіледі. Жөнделген мойын диаметрінің

ауытқуы сопақтығы мен конустылығына қалыпты рұқсатнамадан аспауы тиіс: түпкілікті мойын үшін-0,03 мм, бұлғақты мойын үшін-0,1 мм; соғуға-0,05 мм. Мойын диаметрінің номиналды мәнін қалпына келтіру балқыту және кейіннен тегістеу жолымен мүмкін. Жарықтар Дәнекерлеумен, ал біліктің майысуы - механикалық, термиялық және термомеханикалық тәсілдермен түзетумен жойылады.

Слайд 10Сырғанау подшипниктерінің тозуының негізгі түрі-антифрикциялық құюдың өлшемдері мен формаларының өзгеруі.

Құйма мен білік арасындағы саңылау аздаған кезде, бұл Саңылау қосындылардың

жартылары арасындағы төсемдерді алу жолымен азайтылуы мүмкін. Подшипниктерді жөндеудің негізгі әдісі антифрикциялық қорытпаларды қайта құю болып табылады.Құю қолмен немесе ортадан тепкіш тәсілмен жүргізіледі. Құю сапасы балғамен Үрлеу кезінде жапсырма таза дыбыс беретіндей болуы тиіс. Дребезж және саңырау дыбыстар құйманың орындармен жапсырмасын көрсетеді.

Слайд 11Шатун. Шатунның өзегі мен шатунды болттар керосиннің көмегімен сызаттарға тексеріледі.

Жарықтар болған жағдайда шатун ауыстырылуға жатады.

Шатун өзегінің майысуы суық күйінде

түзетумен немесе қыздырылумен жойылады. Қиғашипті және крейцкопфты шатун басының тесіктері осьтерінің параллельдігі саңылауға оправалар орнатылғаннан және оправалардың параллельдігін арнайы құрылғыда тексергеннен кейін тексеріледі. Непараллельность туралы куәландырады скрученности шатун. Бұралған шатундар ауыстыруға жатады.

Үлкен қазбада шатун бастарының жапсырмалары ауыстырылады. Қиғашипті бастиектің ажыратқышы болады және жапсырмалардың болмашы өндірілуі ағытпадағы төсемдер қалыңдығының азаюымен өтелуі мүмкін. Едәуір өңдеу кезінде қосымша беттер ауыстырылады. Осыған ұқсас жағдайларда шатунның крейцкопфтық бастиегінің төлкесі да ауыстырылуға жатады. Төлкелерді ауыстыруға арналған құрылғы суретте көрсетілген. 7.1. Шатунды болттар жарықтар, жыртылған бұрандалар болған кезде, сондай-ақ сору кезінде жөндеуге жатпайды және жаңасымен ауыстырылады.

Слайд 12Сур. 7.1. Шатунның крейцкопфтық қалпақшасының төлкелерін (а) нығыздауға және нығыздауға

(б) арналған құрылғы: 1 - төлке;

2 - диск;

3 - болт;

4 - гайка;

5-оправка

Слайд 13Крейцкопфтың саусағы сынықтар мен жарықтар болған кезде ауыстырылады. Саусақты жөндеу

тозу сипаты мен көлеміне байланысты: 1) жұмыс бетін тегістеу; 2)

кейіннен тегістей отырып хромдау; 3) кейіннен механикалық өңдеу және оларды крейцкопф тесіктерімен ысқылау арқылы цапф болатымен хромдау немесе қайнату арқылы жүргізіледі. Саусақтың жұмыс бетінің сопақтығы мен конустылығы 0,02 мм аспауы тиіс.

Құрастыру кезінде крейцкопфтің, муфтаның және гайканың тірек беттерінің бір-біріне жанасу дұрыстығы тексеріледі. Крейцкопфтың бағыттаушы және жүгірткісі арасындағы саңылау 0,2 - 0,3 мм құрауы тиіс.

Слайд 14Крейцкопф корпусы: 1) Егер саусақ астындағы тесіктерде (тесіктерде) және шток

бекітпесінің гайкаларымен жанасатын тірек беттерде жапсырма пайда болса;

2) Егер

бұранданың сорван болттарына арналған 10% астам тесіктер болса;

3) Егер корпуста сызаттар болса жөндеуге жатады.

Башмак қайта құйылады: 1) Егер бағыттаушы крейцкопф бойынша құйылғаннан кейін баббит қабатының қалыңдығы 1,5 мм-ден кем болса;

2) Егер баббит башмактың денесінен құйма бетінің 10% - дан артық қатпарланған болса;

3) Егер құю бетінің 15% - дан астамы жарықпен жабылған болса.

Слайд 150,8 мм конус және эллипсиялығы бар Шток жібітіледі және тегістеледі.

Штоктың ағуы, егер оның диаметрі бастапқы өлшемнен 1,0 мм-ден аспайтын

болса, рұқсат етіледі. Шток ою ұзындығының 10% асатын оюдың сынуы, жарықтары және үзіктері болған кезде жарамсыз деп танылады.Тығыздамалар газ өткізу болған кезде немесе олардың үздіксіз жұмыс істеген жылынан кейін ауыстырылады. Поршеньдер және поршеньді сақиналар. Поршеньдерді тексеру кезінде көтергіш беттің жай-күйі, поршеньдің штокқа бекітілуі, арықтардың өндірілу шамасы, поршень сақиналарының жай-күйі және тозу дәрежесі тексеріледі.Поршень сынықтар, жарықтар болған кезде, поршень сақиналары үшін жыраларды әзірлеу кезінде рұқсат етілген нормадан асатын тозған кезде ауыстыруға жатады.

Слайд 16Поршеньдер және поршеньді сақиналар. Поршеньдерді тексеру кезінде көтергіш беттің жай-күйі,

поршеньдің штокқа бекітілуі, арықтардың өндірілу шамасы, поршень сақиналарының жай-күйі және

тозу дәрежесі тексеріледі.

Поршень сынықтар, жарықтар болған кезде, поршень сақиналары үшін жыраларды әзірлеу кезінде рұқсат етілген нормадан асатын тозған кезде ауыстыруға жатады.

Сынығы мен жарықтары жоқ және пайдаланудағы жөндеу өлшеміндегі Поршень сыртқы диаметрі бойынша өңдеуден кейін қалыпты диаметрлі цилиндрде, сондай-ақ поршеньді сақиналарға арналған жыраларды өңдегеннен кейін, штоктің тірек фланеціне сақиналы бетті перделер астына перделер пайдаланылуы мүмкін.

Слайд 17Поршеньді сақиналарда жұмыс беті тексеріледі,сақинаның тозу шамасы және бүйір саңылаулары

өлшенеді. Сақиналардың жиектерінде және поршень жыраларында анықталған қиғаштықтар егеуішпен немесе

шабермен жойылады. Поршень сақинасы поршень арасына 0,3 - 0,5 мм суға батуы тиіс. Сақина бетінің цилиндр айнасымен жанасу шамасы сақина шеңберінің жалпы ұзындығының 2/3 кем болмауы тиіс. Қалған 1/3 бөлікте 0,05 мм саңылауға жол беріледі.

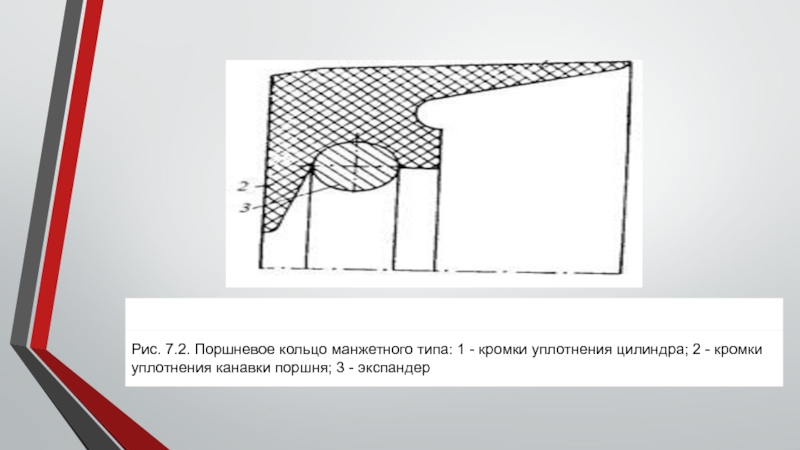

Слайд 18Шойын поршень сақиналары төмен жұмыс қабілеті бар және майлауды талап

етеді. Сондықтан компрессорларда пластмасса графитімен толтырылған металл емес материалдардан (фторопласт

- кокс композициялары) жасалған поршень сақиналары, боросилицирленген графит қойылады. Сонымен қатар, манжеттік типті поршеньді сақиналар қолданылады (күріш. 7.2) тозу дәрежесіне қарамастан тығыздаудың жоғары герметикалығын қамтамасыз ететін. Капрон сақиналары пресс-қалыптарда қысыммен құю әдісімен алынады. Графитофторопластты және коксофторопластты композициялардан жасалған сақиналар токарлық станокта дайындамаларды механикалық өңдеу жолымен жасалады.

Слайд 20Шток

. Майысқан немесе ақаулы болған кезде шток бұрандалары ауыстырылуға жатады.

Шток бетінің пішінінің өзгеруі (сопақтығы, конустығы) оның тығыздаманы толтырумен жанасқан

жерлерінде тегістеумен жойылады. Едәуір тозған кезде штоктың номиналдық диаметрін хромдау және балқытумен қайта қалпына келтіру мүмкін. Коксофторпласт сақиналарының тығыздамасын, сондай-ақ графит толтырылған капроннан жасалған сақиналарды толтыру үшін пайдаланған кезде штоктың тозуы азаяды.

Слайд 21Цилиндрлер.

Жұмыс процесінде цилиндрдің диаметрінің ұлғаюы, дұрыс геометриялық форманың бастапқы

бұрмалаушылығымен салыстырғанда болады. Тексеру кезінде цилиндрдің айнасында ақаулар (күріш, тесік,

сызаттар және т.б.) тексеріледі. Цилиндрдің тозуын өлшеу үш қимада (жұмыс бетінің алдыңғы және артқы шетінен 30-50 мм қашықтықта және ортаңғы бөлігінде) және әрбір қима үшін екі өзара перпендикуляр бағытта жүргізіледі. Цилиндр: 1) тереңдігі 0,25 мм-ден асатын бойлық күріш немесе шеңбер ұзындығының 10% - нан асатын ірі сақиналы алқап болған жағдайда; 2) бөшке тәрізді 1,25 - 1,5 мм болғанда; 3) сопақтығы 0,5 - 0,6 мм болғанда, бұл ретте цилиндр диаметрін жобалау өлшемінен 2% - ға ұлғайтуға рұқсат етіледі. Кесуден кейін қабырға қалыңдығының азаюы номиналды қалыңдықтың 10% аспауы тиіс. Тозудың үлкен дәрежесі кезінде немесе қайта жөндеу кезінде цилиндрге гильза салынады. Бүлінген немесе жаңа цилиндр мемкентехқадағалаудың талаптары мен ережелеріне сәйкес гидравликалық сынауға жатады.

Слайд 22Клапандар

. Рельсті клапандардың жұмысы кезінде (сурет. 7.3) ершіктер мен тарелка

тесіктеріндегі шөгінділердің түзілуі, пластиналардың, серіппелердің және пластиналардың көтерілуін шектегіштердің тозуы

байқалады. Жөндеу кезінде клапан цилиндрден нығыздалады.

Сур. 7.3. Компрессордың клапаны 1-ершіктер; 2 - серіппе; 3 - тарелка; 4 - жалғағыш болт; 5-пластина көтерілуін шектегіш; 6-пластина

Слайд 23Клапандардың пластиналарын пайдалану кезінде қорапқа ұшырайды; бұдан басқа оларда жарықтар

пайда болуы мүмкін. Бұзылған клапанды пластиналар жаңасымен ауыстырылады. Пластинаны жөндеу

мүмкіндігі болған жағдайда екі жағынан да тегістеледі. Тегістеу тек концентрациялы жүргізіледі. Жөндеуден немесе дайындағаннан (кесу, түзету, алдын ала ажарлау, термоөңдеу, ажарлау) кейін пластиналар бақылау тақтасында щуп көмегімен жазықтыққа тексеріледі.

Клапандар газ өткізілген жағдайда жарамсыз болады. Жаңа немесе реттелген клапанды қою алдында оның пластинасын көтеру шамасы, гайканы шплинттеу сапасы және цилиндр қуысының ішінде және клапанның корпусында тығыздаушы беттердің жағдайы тексеріледі. Қажет болған жағдайда клапан нығыздалатын цилиндрдің бетін ысқылау жүргізіледі. Ысқылау үшін суретте көрсетілген құрылғы пайдаланылады.

Слайд 24Сур. 7.5. Тығыздыққа клапандарды тексеруге арналған құрылғы: 1-төсем; 2 -

қысқыш стакан; 3 - қысқыш бұрама; 4 - қайырмалы қапсырма;

5 - клапан; 6-сыйымдылық; 7-манометр

Сур. 7.4. Клапанның астына цилиндрлердің отырғызу бетін ысқылауға арналған құрылғы: 1 - компрессордың корпусы; 2 - оправка; 3 - фланец; 4, 6 - бағыттаушы төлкелер; 5 - серіппе; 7,9 - шайбалар; 8-зімпара қағазы

Слайд 25Сақтандырғыш клапандарды тексеру кезінде клапан мен оның ершігінің тығыздағыш беттерін

бөлшектеу, тазалау және тексеру жүргізіледі. Кенжары, коррозия қатерлері мен ақаулары

бар ершіктің қақпақшасының тығыздағыш беті суланады және мұқият сүртіледі. Клапан айдау мен сору арасындағы қысымның ауытқуынан 15% асатын қысымға реттеледі.Ауа және газ компрессорларында орнатылған тікелей ағатын клапандар, көрінетін зақымданулар болмаған жағдайда тығыздыққа сыналады (сурет. 7.5).