Слайд 1Поверхностное упрочнение стальных деталей

Слайд 2Упрочнение материала

Упрочнение в технологии металлов, означает повышение сопротивляемости материала заготовки

или изделия разрушению или остаточной деформации.

Упрочнение характеризуется степенью Упрочнения –

показателем относительного повышения значения заданного параметра сопротивляемости материала разрушению или остаточной деформации по сравнению с его исходным значением в результате упрочняющей обработки, а также (в ряде случаев) глубиной Упрочнения (толщиной упрочнённого слоя). Упрочнение обычно сопровождается снижением пластичности. Поэтому практически выбор способа и оптимального режима упрочняющей обработки определяется максимальным повышением прочности материала при допустимом снижении пластичности, что обеспечивает наибольшую конструкционную прочность.

Упрочнение — повышение сопротивления заготовки (детали) разрушению или деформации. В зависимости от условий эксплуатации детали имеют тот или иной вид разрушения, а следовательно, их конструкционная прочность будет определятся различными характеристиками конструкционной прочности материала (КПМ).

Слайд 4Виды упрочняющей обработки материала

Слайд 5Поверхностное пластическое деформирование (ППД)

Поверхностное пластическое деформирование - это метод

обработки деталей без снятия стружки, при котором пластически деформируется только

поверхностный слой деталей.

В результате ППД уменьшается шероховатость поверхности, увеличивается твердость (микротвердость) металла, в поверхностном слое детали возникают сжимающие остаточные напряжения.

Слайд 6Возможности поверхностного пластического деформирования (ППД)

Слайд 7Возможности поверхностного пластического деформирования (ППД)

Рис. 1. Схемы статического (а)

и ударного (б) и (в) ППД

Слайд 8Возможности поверхностного пластического деформирования (ППД)

Рис. 2. Кривые упрочнения

После

достижения определенного значения Г рост практически прекращается.

Зависимость от степени

деформации сдвига «Г» определяется опытами на растяжение, сжатие или др., однако, согласно гипотезе о единой кривой упрочнения , эта зависимость будет справедлива и для ППД.

Слайд 9Возможности поверхностного пластического деформирования (ППД)

Достоинства ППД:

технологическая универсальность и экономичность

метода.

повышается выносливость деталей в 1,5—2,3 раза, сопротивление схватыванию, контактная

выносливость, и другие эксплуатационные показатели изделия.

Особенности (специфика):

Для каждого материала имеется такое значение накопленной деформации, превышение которого не приводит к дальнейшему упрочнению металла. Более того, при чрезмерном увеличении произойдет сильное снижение ресурса пластичности металла и, как следствие, снижение эксплуатационных характеристик детали.

Слайд 10Возможности

Термомеханической обработки (ТМО)

Упрочнение при термической обработке металлов обеспечивается, в

частности, при закалке с последующим отпуском.

Улучшению прочностных свойств значительно способствуют

и определённые виды термомеханической обработки (в т. ч. горячий и холодный наклёп).

Термомеханическая обработка (ТМО) относится к комбинированным способам изменения строения и свойств материалов.

При термомеханической обработке совмещаются пластическая деформация и термическая обработка (закалка предварительно деформированной стали в аустенитном состоянии).

Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость выше в 1,5...2 раза по сравнению с ударной вязкостью для той же стали после закалки с низким отпуском.

Слайд 11Возможности

Термомеханической обработки (ТМО)

Термическая обработка — совокупность технологических операций, связанных

с нагревом, вьдержкой и охлаждением. Основная задача нагрева стали —

перевод структуры в аустенитное состояние и получение возможно более мелкого зерна.

Термическая обработка включает следующие основные типы: отжиг I рода, отжиг II рода, закалка без полиморфного превращения, закалка с полиморфным превращением, отпуск и старение. Каждый из этих типов термической обработки качественно отличается один от другого характером фазовых и структурных превращений.

Слайд 12Возможности

Термомеханической обработки (ТМО)

Слайд 13Возможности

Термомеханической обработки (ТМО)

Слайд 14Возможности

Термомеханической обработки (ТМО)

Слайд 15Возможности

Термомеханической обработки (ТМО)

Сущность высокотемпературной термомеханической обработки заключается в нагреве

стали до температуры аустенитного состояния (выше А3). При этой температуре

осуществляют деформацию стали, что ведет к наклепу аустенита. Сталь с таким состоянием аустенита подвергают закалке.

Высокотемпературная термомеханическая обработка практически устраняет развитие отпускной хрупкости в опасном интервале температур, ослабляет необратимую отпускную хрупкость и резко повышает ударную вязкость при комнатной температуре. Понижается температурный порог хладоломкости. Высокотемпературная термомеханическая обработка повышает сопротивление хрупкому разрушению, уменьшает чувствительность к трещинообразованию при термической обработке.

Последующий отпуск при температуре 100...200°С проводится для сохранения высоких значений прочности.

Высокотемпературная термомеханическая обработка (ВТМО)

Слайд 16Возможности

Термомеханической обработки (ТМО)

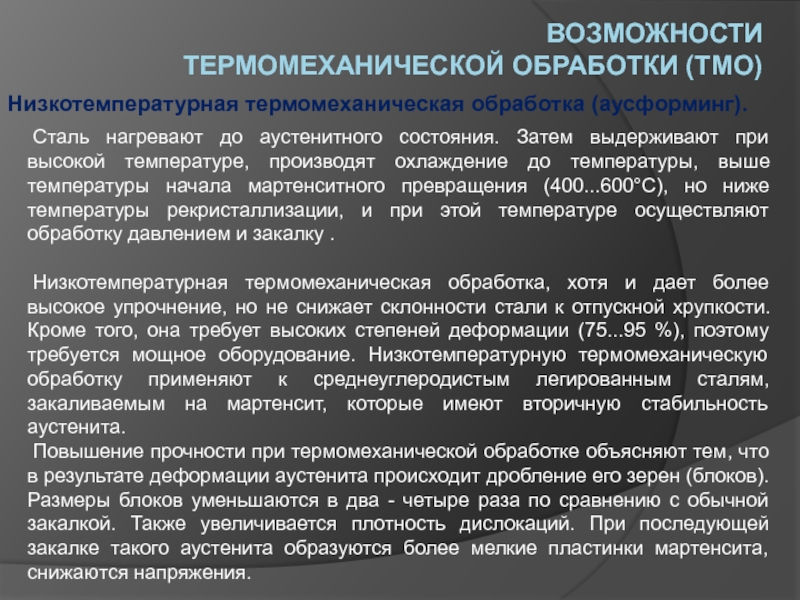

Сталь нагревают до аустенитного состояния. Затем выдерживают

при высокой температуре, производят охлаждение до температуры, выше температуры начала

мартенситного превращения (400...600°С), но ниже температуры рекристаллизации, и при этой температуре осуществляют обработку давлением и закалку .

Низкотемпературная термомеханическая обработка, хотя и дает более высокое упрочнение, но не снижает склонности стали к отпускной хрупкости. Кроме того, она требует высоких степеней деформации (75...95 %), поэтому требуется мощное оборудование. Низкотемпературную термомеханическую обработку применяют к среднеуглеродистым легированным сталям, закаливаемым на мартенсит, которые имеют вторичную стабильность аустенита.

Повышение прочности при термомеханической обработке объясняют тем, что в результате деформации аустенита происходит дробление его зерен (блоков). Размеры блоков уменьшаются в два - четыре раза по сравнению с обычной закалкой. Также увеличивается плотность дислокаций. При последующей закалке такого аустенита образуются более мелкие пластинки мартенсита, снижаются напряжения.

Низкотемпературная термомеханическая обработка (аусформинг).

Слайд 17Возможности

Химико-термической обработки (ХТО)

Упрочнение химико-термическим воздействием - совокупность процессов диффузионного

насыщения поверхностного слоя одним или несколькими химическими элементами в сочетании

с предварительной или последующей термической обработкой.

При ХТО формируется одно- или многокомпонентный диффузионный слой, обладающий комплексом высоких механических и физико-химических свойств. ХТО включает большое число способов .

Диффузионное насыщение неметаллами (С, N, В) используют для упрочнения поверхности деталей машин и инструментов. Насыщение поверхности металлами (Сг, А1 , Zn ,Ti , Be и др.) или Si и В с металлами применяют для получения защитных покрытий, стойких к коррозии и коррозионно-механическому изнашиванию при нормальных и высоких температурах. Ниже рассмотрены основные способы упрочняющей ХТО.

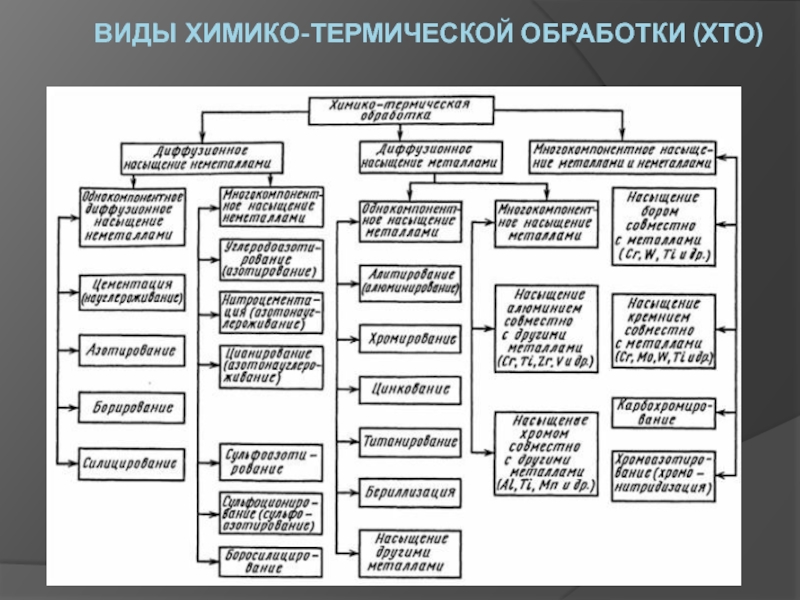

Слайд 18Виды Химико-термической обработки (ХТО)

Слайд 19Основные способы

Химико-термической обработки (ХТО)

Слайд 20Основные способы

Химико-термической обработки (ХТО)

Высокотемпературная вакуумная цементация (ВВЦ) осуществляется в

специальных установках при температуре 1000... 1100 °С в среде метана

с двухступенчатым режимом его подачи. На первой стадии парциальное давление метана составляет 150...400 гПа; поверхность детали интенсивно насыщается углеродом до образования карбидов и вьщеления сажи (углеродный потенциал достигает 100%). На второй стадии метан удаляют из камеры, что стимулирует диффузионное рассасывание углерода в слое. Время процесса существенно сокращается.

Недостатком ВВЦ являются неравномерность науглероживания деталей сложной формы из-за образования застойных зон и неравномерного выпадения сажи, укрупнение зерна и снижение механических свойств слоя и сердцевины.

Слайд 21Основные способы

Химико-термической обработки (ХТО)

Ионная цементация (ИЦ) отвечает требованиям гибкой,

интенсивной и энергосберегающей технологии. Сущность ее состоит в том, что

детали помещают на катод в газоразрядную камеру, через которую при небольшом расходе (до 0,1 м^/ч) и пониженном давлении (1,3...26 гПа) прокачивают углеродсодержащую газовую смесь (СН4+АГ+Н2).

Между катодом и анодом от специального источника электропитания прикладывают постоянное или пульсирующее напряжение (400...800 В), которое возбуждает тлеющий разряд, ионизирующий газовую среду. Положительные ионы, разгоняясь в прикатодной области, бомбардируют поверхность деталей, очищают ее (за счет катодного распыления) от оксидов и возможных загрязнений и поставляют насыщаемый элемент. Тлеющий разряд в 3—5 раз ускоряет внешний массоперенос [р достигает (350...400) • 10х2 см/с], формирует высокий углеродным потенциал у поверхности и, как следствие, высокий градиент концентрации углерода в приповерхностных слоях.

В результате ускоряется и диффузионный массоперенос; время насыщения при температуре процесса 920...950 °С для получения слоев толщиной 1,0...1,5 мм сокращается до 2—3 ч.

Слайд 22Основные способы

Химико-термической обработки (ХТО)

Ионная цементация (ИЦ) Преимущества

высокая равномерность науглероживания

и, как следствие, уменьшение деформации деталей;

гибкость управления составом газовой

среды и электрическими параметрами процесса;

отсутствие внешнего и внутреннего окисления;

возможность замены специальных покрытий, в том числе медных, для защиты отдельных поверхностей от науглероживания путем установки защитных экранов (втулок, пробок и т.п.);

возможность обработки коррозийностойких сталей типа 20X13 за счет удаления оксидной пленки на начальной стадии процесса — катодного распыления;

снижение до 80% расхода газового карбюризатора и до 50% потребления электроэнергии.

Слайд 23Основные способы

Химико-термической обработки (ХТО)

Нитроцементация (НЦ) — процесс диффузионного насыщения

поверхности азотом и углеродом, осуществляемый в среде науглероживающего газа и

аммиака. Этот процесс аналогичен цементации и проводится на том же оборудовании.

Продолжительность насыщения 6—7 ч. Нитроцементованный слой имеет мартенситно-аустенитную структуру, содержит 0,7...0,9% С и 0,1...0,3% N. Присутствие азота повышает износостойкость, теплостойкость, выносливость при изгибе, а также контактную долговечность. НЦ более технологична, чем цементация. При ее проведении не требуется подстуживания перед закалкой, увеличивается прокаливаемость слоя, снижаются деформация и коробление деталей.

Важное преимущество ИНЦ — отсутствие внешнего и внутреннего окисления, которое снимает ограничения на толщину диффузионного слоя и допустимую концентрацию азота.

Слайд 24Основные способы

Химико-термической обработки (ХТО)

Азотирование — насыщение легированных сталей азотом.

В отличие от цементации и нитроцементации азотирование формирует слой более

твердый (800...1200HV) и в 1,5—4 раза износостойкий, имеющий повышенную (до 450°С) теплостойкость и высокий уровень (600...800 МПа) остаточных сжимающих напряжений, способствующих увеличению предела выносливости гладких образцов на 25...30%, а с концентраторами напряжений — в 2 раза и более. Незначительное коробление является важным преимуществом азотирования.

Такой процесс применяют для упрочнения зубчатых колес, работающих в условиях умеренных контактных нагрузок, кулачковых и коленчатых валов, гильз цилиндров и других деталей.

Недостатки Азотирования - большая длительность (24...90 ч) и небольшая (0,3...0,5 мм) толщина диффузионного слоя, ограничивающая уровень контактных нагрузок.

Слайд 25Основные способы

Химико-термической обработки (ХТО)

Борирование. Насыщение поверхностей бором применяют для

обеспечения высокой (1500...2000HV) твердости и износостойкости. Износостойкость борированной стали 45

в 4—6 раз выше износостойкости цементованных и в 1,5—3 раза нитроцементованных сталей. Борированному слою свойственна также высокая теплостойкость (до 700 °С), окалино- стойкость (до 800 °С) и коррозионная стойкость в различных агрессивных средах.

Борирование применяют для деталей нефтяных насосов, дисков турбобура, пальцев и втулок гусеничных машин и других деталей, работающих в условиях абразивного изнашивания.

Недостатки борирования — высокая хрупкость слоя и малая его толщина (0,1...0,2 мм). Борированный слой склонен к скалыванию и имеет небольшую несущую способность. В зависимости от технологии получения борированный слой может быть однофазным, состоящим из столбчатых кристаллов борида Fe2B (1500HV), или двухфазным (FеВ+Fе3В), в котором расположенные сверху кристаллы борида FеВ обладают высокой (2000HV) твердостью и хрупкостью.

Слайд 26Другие виды упрочняющей обработки