Слайд 1Практические занятия по разделу «Теоретическая механика»

Практическое занятие 1. (2

часа) Плоская система сходящихся сил

Практическое занятие 2. (2 часа)

Плоская система произвольно расположенных сил

Практическое занятие 3. (2 часа) Центр тяжести

Практическое занятие 4. (2 часа) Кинематика точки. Простейшие движения твердого тела Практическое занятие 5. (2 часа) Работа и мощность. Общие теоремы динамики

Зачет по практическим занятиям (2 часа)

Слайд 2Занятие 27. (2 часа) Соединения деталей

Слайд 327.1.Разъемные соединения деталей

К разъемным соединениям деталей относятся:

резьбовые,

фрикционные с

коническими кольцами,

клиновые,

штифтовые,

шпоночные,

шлицевые и профильные (бесшпоночные).

Разъемные

соединения можно неоднократно разбирать и вновь собирать..

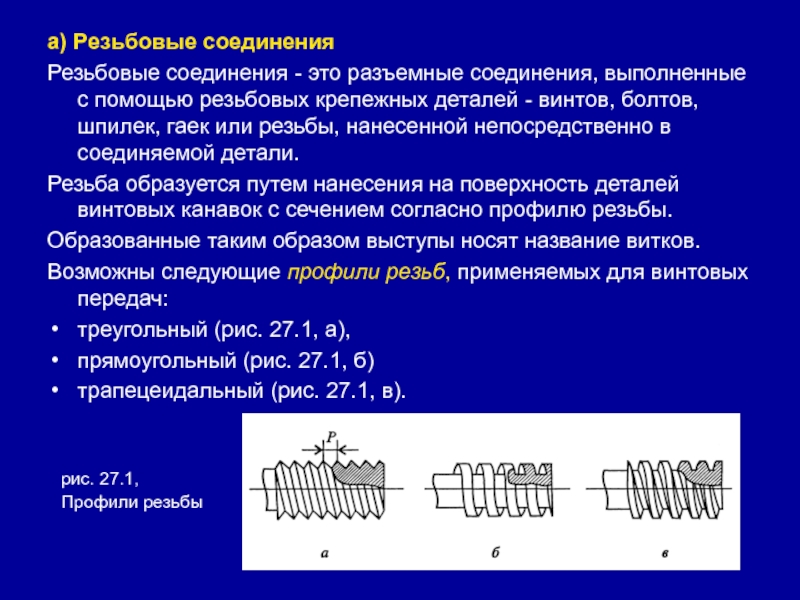

Слайд 4а) Резьбовые соединения

Резьбовые соединения - это разъемные соединения, выполненные

с помощью резьбовых крепежных деталей - винтов, болтов, шпилек, гаек

или резьбы, нанесенной непосредственно в соединяемой детали.

Резьба образуется путем нанесения на поверхность деталей винтовых канавок с сечением согласно профилю резьбы.

Образованные таким образом выступы носят название витков.

Возможны следующие профили резьб, применяемых для винтовых передач:

треугольный (рис. 27.1, а),

прямоугольный (рис. 27.1, б)

трапецеидальный (рис. 27.1, в).

рис. 27.1,

Профили резьбы

Слайд 5Часть тела, ограниченная винтовыми поверхностями, называется резьбой. В соответствии с

формой плоской фигуры, образующей ее профиль, различают винты с треугольной,

прямоугольной, трапецеидальной резьбой .

Профиль резьбы выбирается в зависимости от назначения резьбового соединения.

Термин «винт» применяют как в общем (объединяющем также болты и шпильки), так и в частном (винт, вращаемый при завинчивании и отвинчивании, т.е. ввинчивающийся в деталь) смыслах.

От этого названия возникли другие термины: винтовое движение, винтовая линия, винтовая поверхность. Термин «резьба» произошел от технологического процесса ее изготовления - нарезания.

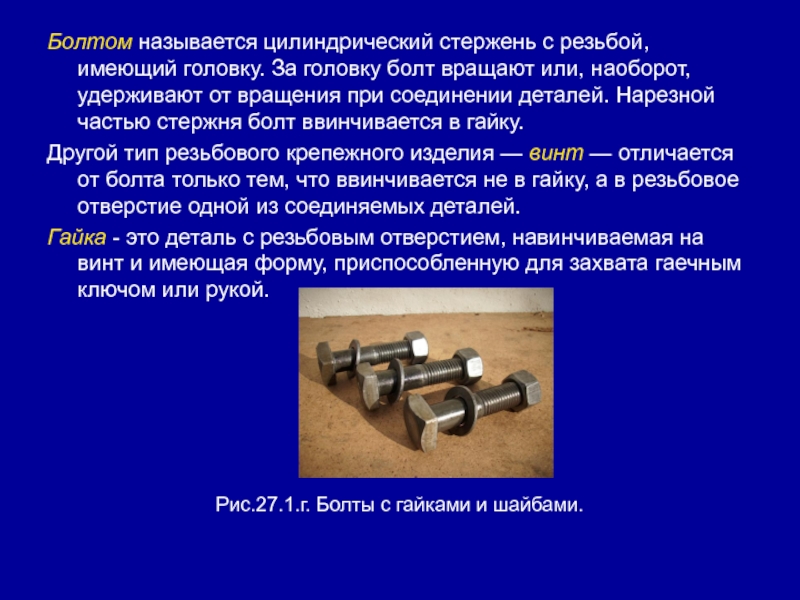

Слайд 6Болтом называется цилиндрический стержень с резьбой, имеющий головку. За головку

болт вращают или, наоборот, удерживают от вращения при соединении деталей.

Нарезной частью стержня болт ввинчивается в гайку.

Другой тип резьбового крепежного изделия — винт — отличается от болта только тем, что ввинчивается не в гайку, а в резьбовое отверстие одной из соединяемых деталей.

Гайка - это деталь с резьбовым отверстием, навинчиваемая на винт и имеющая форму, приспособленную для захвата гаечным ключом или рукой.

Рис.27.1.г. Болты с гайками и шайбами.

Слайд 7Шпилька — цилиндрический стержень, имеющий винтовую нарезку с обоих концов.

При соединении шпилькой ее ввертывают в одну из скрепляемых деталей,

а на другой конец шпильки навинчивают гайку.

Рис.27.1.д. Шпилька

Рис.27.1.е. Обозначение резьбовых

соединений на чертежах

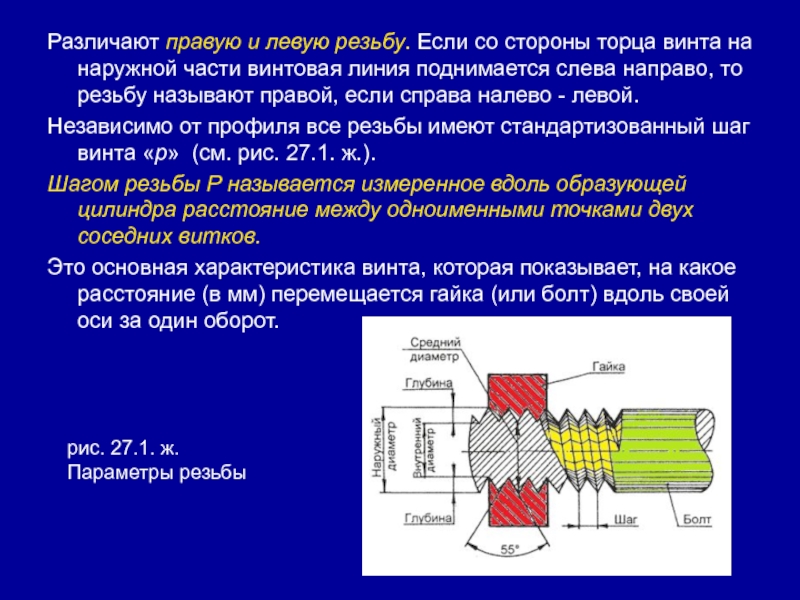

Слайд 8Различают правую и левую резьбу. Если со стороны торца винта

на наружной части винтовая линия поднимается слева направо, то резьбу

называют правой, если справа налево - левой.

Независимо от профиля все резьбы имеют стандартизованный шаг винта «р» (см. рис. 27.1. ж.).

Шагом резьбы Р называется измеренное вдоль образующей цилиндра расстояние между одноименными точками двух соседних витков.

Это основная характеристика винта, которая показывает, на какое расстояние (в мм) перемещается гайка (или болт) вдоль своей оси за один оборот.

рис. 27.1. ж.

Параметры резьбы

Слайд 9б) Клиновое соединение

Клиновое соединение - это разъемное соединение, затягиваемое или

регулируемое с помощью клина. Типичным примером клинового соединения является соединение

вала со втулкой.

Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками

В силовых клиновых соединениях выбирают уклоны 1:100, 1:40, 1:30. Установочные клинья имеют уклоны 1:10, 1:6, 1:4.

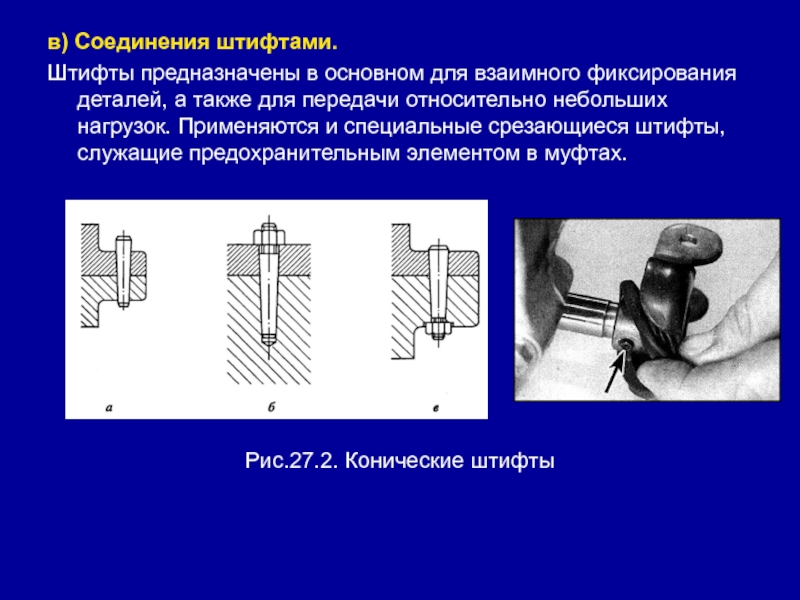

Слайд 10в) Соединения штифтами.

Штифты предназначены в основном для взаимного фиксирования

деталей, а также для передачи относительно небольших нагрузок. Применяются и

специальные срезающиеся штифты, служащие предохранительным элементом в муфтах.

Рис.27.2. Конические штифты

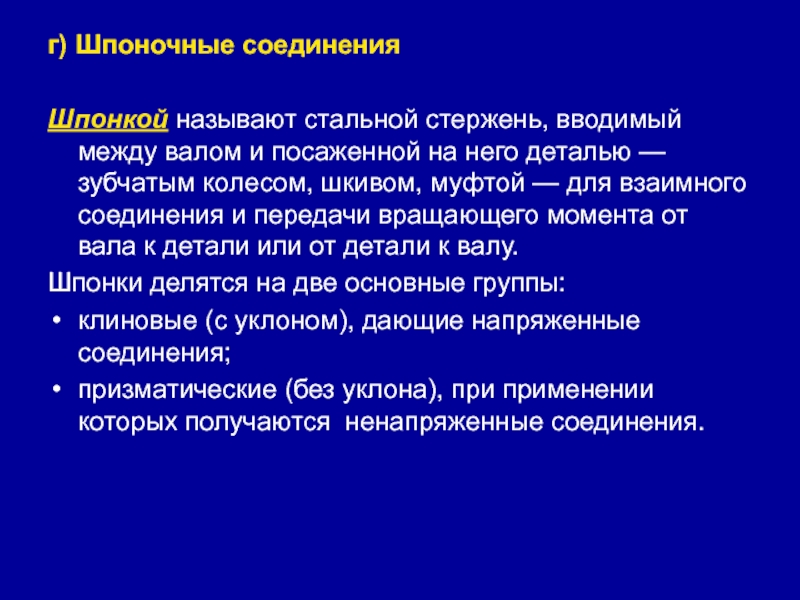

Слайд 11г) Шпоночные соединения

Шпонкой называют стальной стержень, вводимый между валом и

посаженной на него деталью — зубчатым колесом, шкивом, муфтой —

для взаимного соединения и передачи вращающего момента от вала к детали или от детали к валу.

Шпонки делятся на две основные группы:

клиновые (с уклоном), дающие напряженные соединения;

призматические (без уклона), при применении которых получаются ненапряженные соединения.

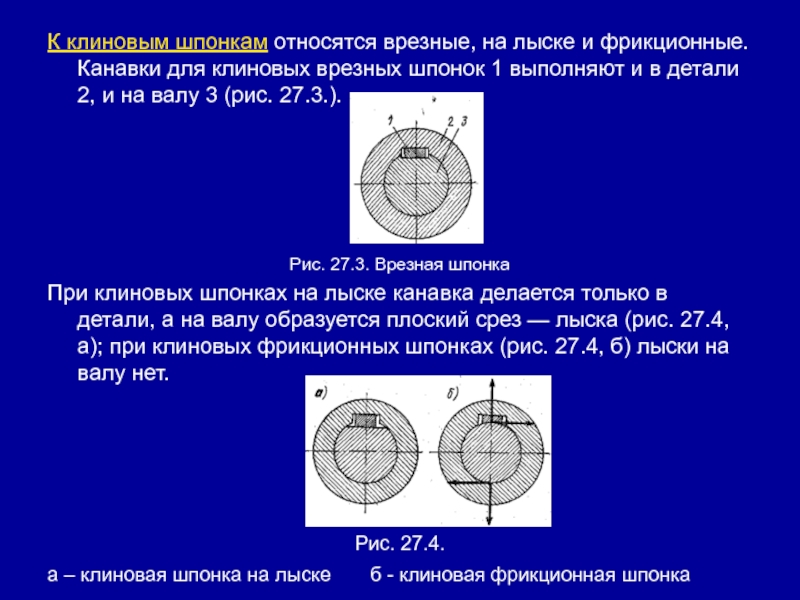

Слайд 12К клиновым шпонкам относятся врезные, на лыске и фрикционные. Канавки

для клиновых врезных шпонок 1 выполняют и в детали 2,

и на валу 3 (рис. 27.3.).

Рис. 27.3. Врезная шпонка

При клиновых шпонках на лыске канавка делается только в детали, а на валу образуется плоский срез — лыска (рис. 27.4, а); при клиновых фрикционных шпонках (рис. 27.4, б) лыски на валу нет.

Рис. 27.4.

а – клиновая шпонка на лыске б - клиновая фрикционная шпонка

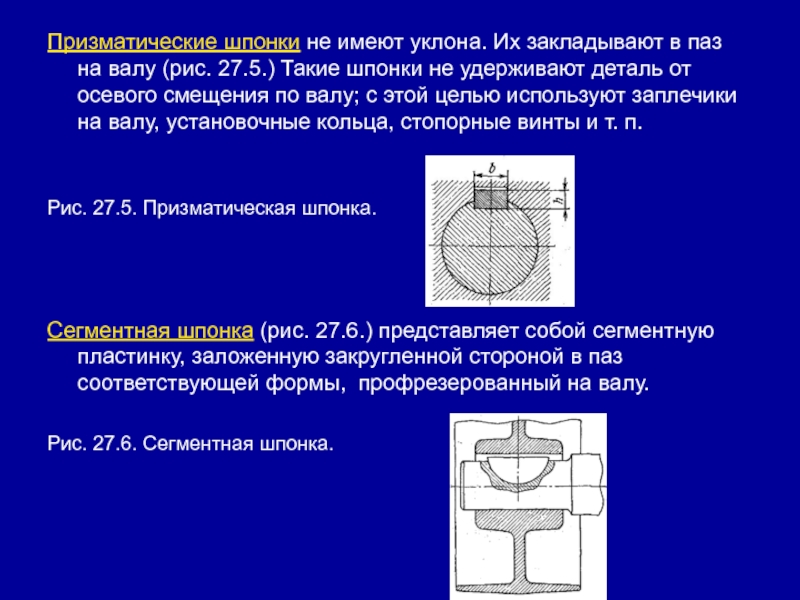

Слайд 13Призматические шпонки не имеют уклона. Их закладывают в паз на

валу (рис. 27.5.) Такие шпонки не удерживают деталь от осевого

смещения по валу; с этой целью используют заплечики на валу, установочные кольца, стопорные винты и т. п.

Рис. 27.5. Призматическая шпонка.

Сегментная шпонка (рис. 27.6.) представляет собой сегментную пластинку, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу.

Рис. 27.6. Сегментная шпонка.

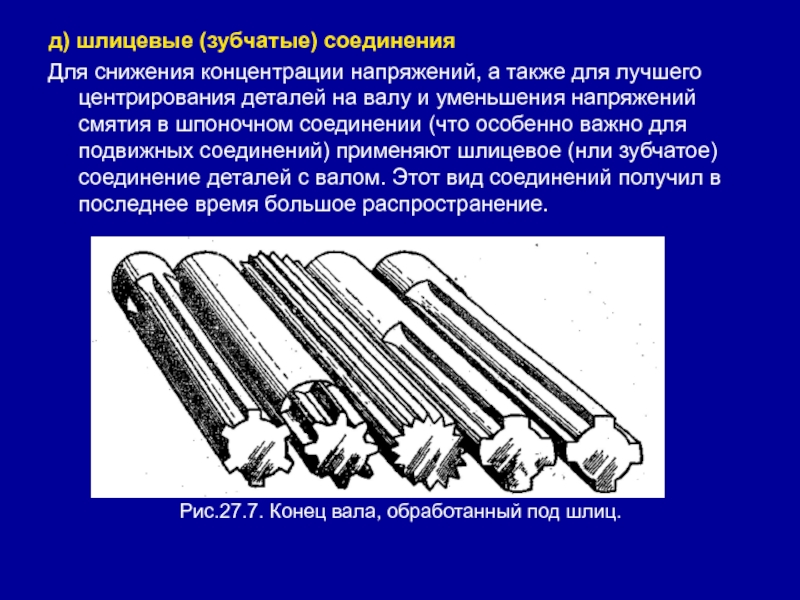

Слайд 14д) шлицевые (зубчатые) соединения

Для снижения концентрации напряжений, а также для

лучшего центрирования деталей на валу и уменьшения напряжений смятия в

шпоночном соединении (что особенно важно для подвижных соединений) применяют шлицевое (нли зубчатое) соединение деталей с валом. Этот вид соединений получил в последнее время большое распространение.

Рис.27.7. Конец вала, обработанный под шлиц.

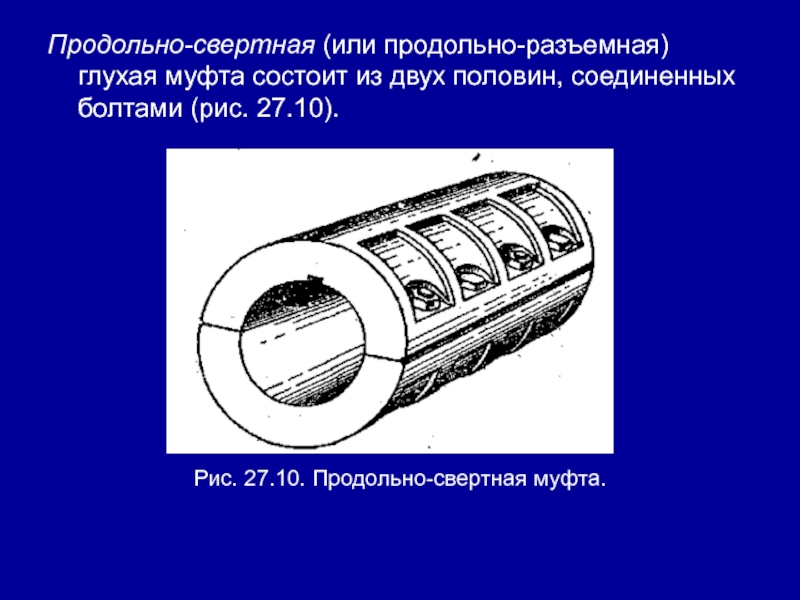

Слайд 15з) Муфты

Муфтами называют устройства, служащие для соединения валов между собой

или с деталями, свободно насаженными на валы (зубчатые колеса, шкивы),

с целью передачи вращающего момента.

Муфты делятся на постоянные и сцепные.

Постоянные муфты:

глухие, требующие строгой соосности соединяемых валов;

компенсирующие, допускающие параллельное смещение, взаимный перекос осей, осевое перемещение вследствие температурных изменений длины соединяемых валов.

Компенсирующие муфты, в свою очередь, подразделяются на жесткие, т. е. не имеющие эластичных элементов и передающие вместе с моментом возможные толчки и удары, и упругие, смягчающие толчки и удары.

Сцепные муфты:

фрикционные (т. е. осуществляющие сцепление за счет сил трения)

кулачковые.

Слайд 16Глухие жесткие и упругие компенсирующие муфты

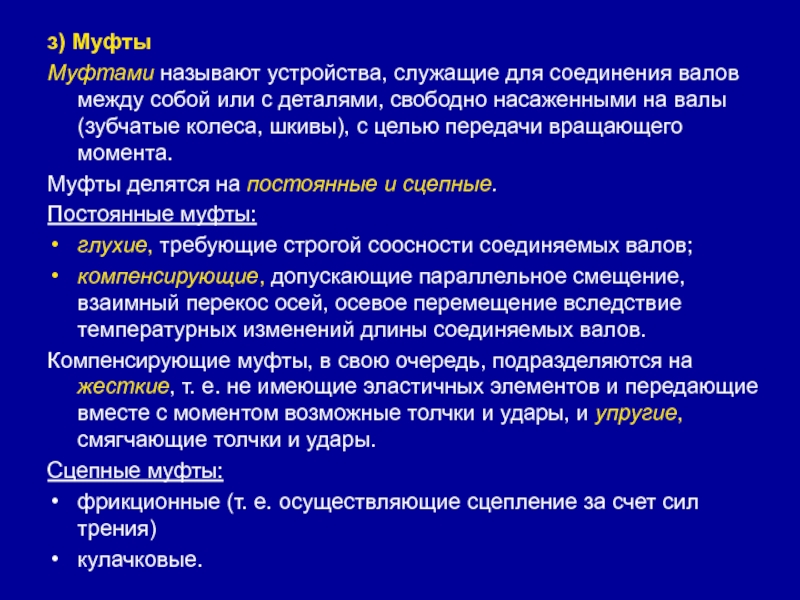

Втулочные муфты (рис. 27.8) —

простейшая из глухих постоянных муфт. Это стальная или чугунная втулка,

установленная с натягом на концы соединяемых валов. Муфта закрепляется на валах и передает момент при помощи призматических, клиновых или сегментных шпонок или конических штифтов. Конструкция и изготовление муфты несложны. Недостатки втулочной муфты: трудность разборки, необходимость очень точного совмещения осей валов.

Рис.26.8. Втулочная муфта

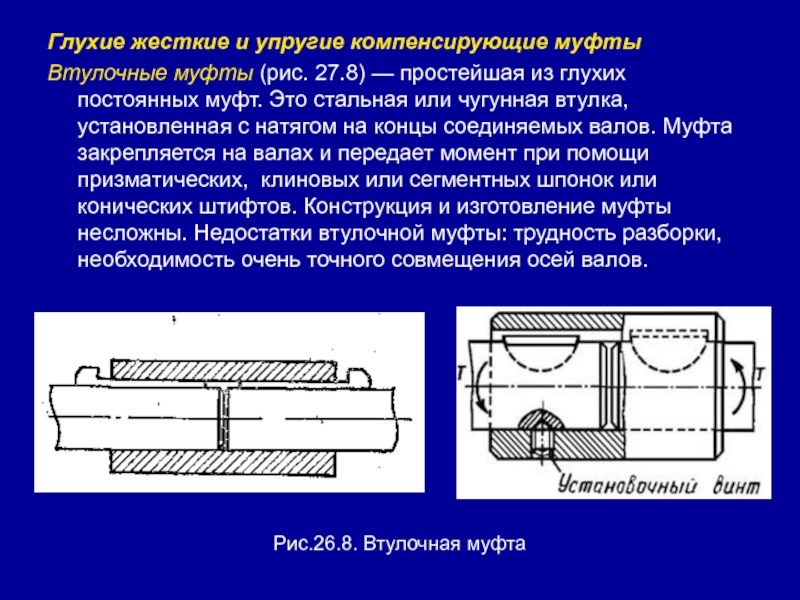

Слайд 17Поперечно-свертная муфта (рис. 27.9.) также применяется для соединения строго ссосиых

валов. Муфта состоит из двух полумуфт, имеющих форму фланцев. Полумуфты

насаживают на концы соединяемых валов и стягивают болтами.

Рис. 27.9. Поперечно-свертная муфта

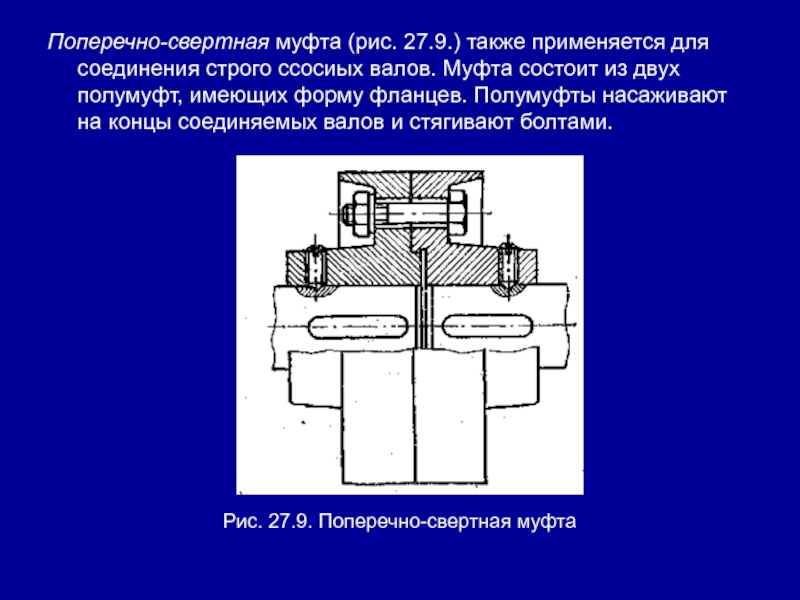

Слайд 18Продольно-свертная (или продольно-разъемная) глухая муфта состоит из двух половин, соединенных

болтами (рис. 27.10).

Рис. 27.10. Продольно-свертная муфта.

Слайд 19Жесткие и упругие компенсирующие муфты применяют для компенсации погрешностей в

относительном положении и соединяемых валов; смещения центров; взаимного наклона осей;

осевого смещения.

Возможность компенсировать тот или иной вид отклонений зависит от конструкции муфты.

Компенсирующая муфта

с упругими втулками

Слайд 2027.2. Неразъемные соединения

К неразъемным относятся соединения, не допускающие относительного перемещения

деталей машин.

Это сварные, заклепочные и клеевые соединения; неподвижные соединения,

полученные армированием пластмассовых деталей. Сюда можно отнести и неподвижные соединения деталей по посадкам с натягом.

Сварочное соединение

Армированные детали

Заклепочное соединение

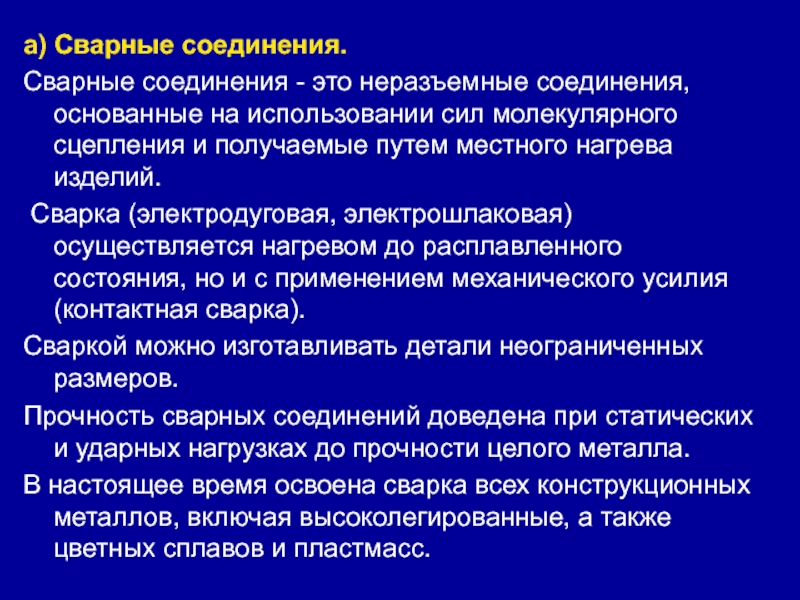

Слайд 21а) Сварные соединения.

Сварные соединения - это неразъемные соединения, основанные на

использовании сил молекулярного сцепления и получаемые путем местного нагрева изделий.

Сварка (электродуговая, электрошлаковая) осуществляется нагревом до расплавленного состояния, но и с применением механического усилия (контактная сварка).

Сваркой можно изготавливать детали неограниченных размеров.

Прочность сварных соединений доведена при статических и ударных нагрузках до прочности целого металла.

В настоящее время освоена сварка всех конструкционных металлов, включая высоколегированные, а также цветных сплавов и пластмасс.

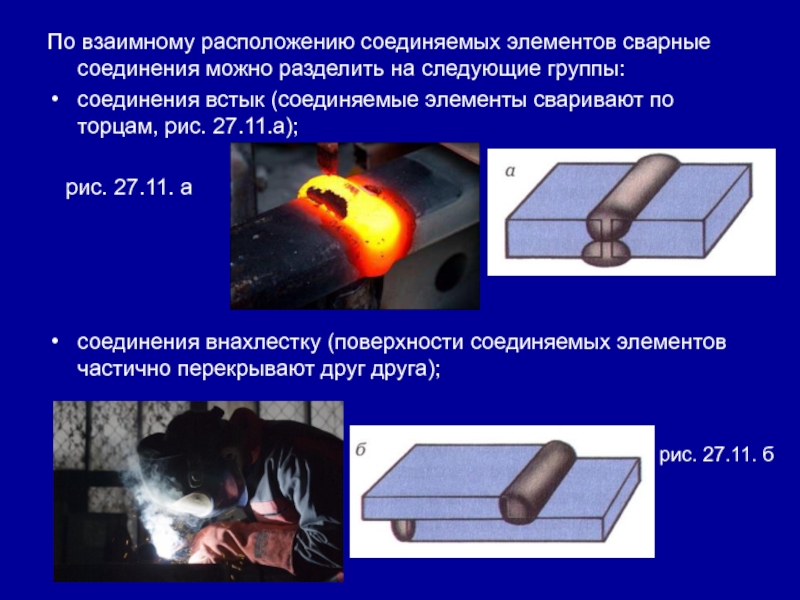

Слайд 22По взаимному расположению соединяемых элементов сварные соединения можно разделить на

следующие группы:

соединения встык (соединяемые элементы сваривают по торцам, рис. 27.11.а);

рис. 27.11. а

соединения внахлестку (поверхности соединяемых элементов частично перекрывают друг друга);

рис. 27.11. б

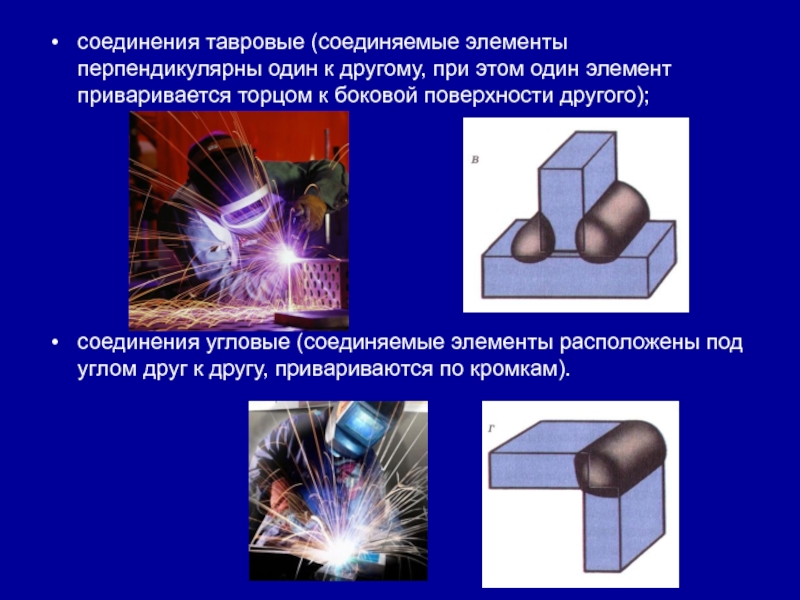

Слайд 23соединения тавровые (соединяемые элементы перпендикулярны один к другому, при этом

один элемент приваривается торцом к боковой поверхности другого);

соединения угловые (соединяемые

элементы расположены под углом друг к другу, привариваются по кромкам).

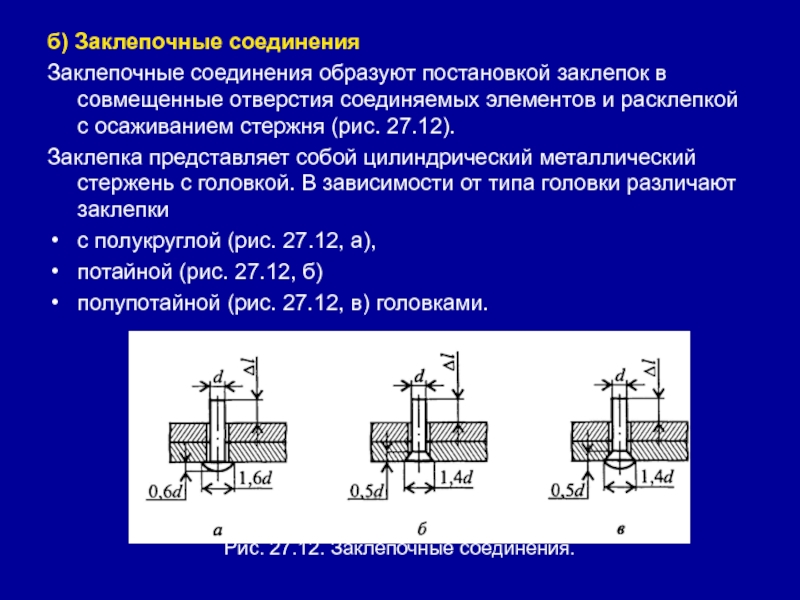

Слайд 24б) Заклепочные соединения

Заклепочные соединения образуют постановкой заклепок в совмещенные

отверстия соединяемых элементов и расклепкой с осаживанием стержня (рис. 27.12).

Заклепка

представляет собой цилиндрический металлический стержень с головкой. В зависимости от типа головки различают заклепки

с полукруглой (рис. 27.12, а),

потайной (рис. 27.12, б)

полупотайной (рис. 27.12, в) головками.

Рис. 27.12. Заклепочные соединения.

Слайд 25Клепка с помощью пневмоинструмента

Слайд 26Заклепки и заклепочный инструмент

Слайд 27в) Клеевое соединение.

Неразъемное соединение деталей из различных материалов можно осуществить

клеями на основе синтетических смол.

Достоинствами клеевых соединений являются:

возможность соединения

деталей из разнородных, а также тонколистовых материалов;

хорошее сопротивление усталости;

возможность обеспечения герметичности.

В последние годы склеивание нашло широкое применение даже в ответственных машинах и сооружениях (самолетах, мостах), в металлорежущих станках (для повышения износостойкости на направляющие приклеивают фторопласт).

Основным недостатком клеевых соединений является их слабая работа на неравномерный отрыв.

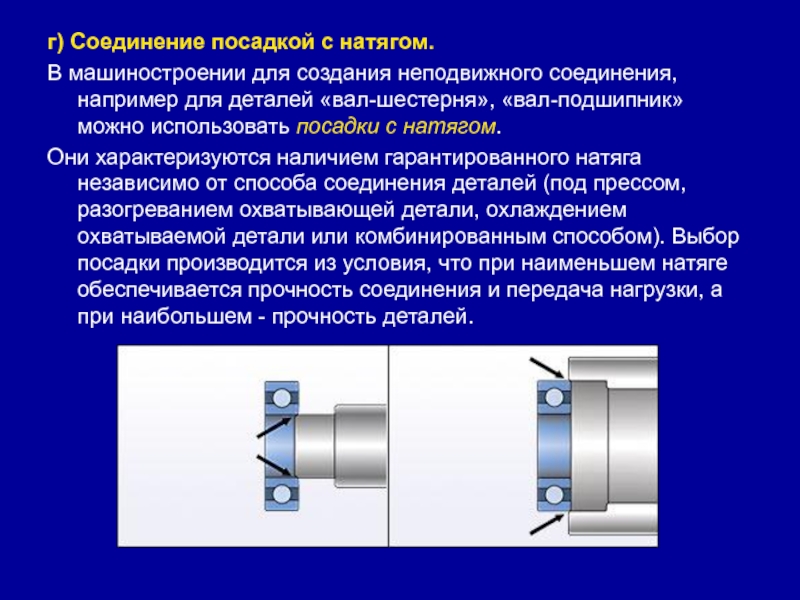

Слайд 29г) Соединение посадкой с натягом.

В машиностроении для создания неподвижного соединения,

например для деталей «вал-шестерня», «вал-подшипник» можно использовать посадки с натягом.

Они характеризуются наличием гарантированного натяга независимо от способа соединения деталей (под прессом, разогреванием охватывающей детали, охлаждением охватываемой детали или комбинированным способом). Выбор посадки производится из условия, что при наименьшем натяге обеспечивается прочность соединения и передача нагрузки, а при наибольшем - прочность деталей.

Слайд 30Тяжелые посадки применяются в соединениях с большими нагрузками, например в

вагонных колесах на осях, установочных штифтах в станочных приспособлениях, несъемных

муфтах на концах валов прокатных станов, седле клапана в головке блока цилиндров грузового автомобиля.

Тяжелая посадка шестерни турбины

Слайд 31Средние посадки рекомендуется применять для запрессовки втулок в шкивы и

зубчатые колеса, соединения кондукторных втулок с корпусом кондуктора, закрепления зубчатых

колес на валах коробок скоростей, установки бронзовых венцов червячных колес.

Легкие посадки с натягом применяют для соединения тонкостенных втулок с корпусами, закрепления установочных колец на валу электродвигателя, соединения втулок с зубчатыми колесами металлорежущих станков.

Слайд 32Занятие 28. (2 часа) Фрикционные передачи. Зубчатые передачи. Червячные передачи

Слайд 3328.1. Классификация передач и их назначение

Наиболее распространенными являются передачи вращательного

движения. Это объясняется существенным преимуществом вращательного движения по сравнению с

движением возвратно-поступательным.

Нецелесообразность, а иногда невозможность прямого соединения двигателя и машины объясняется следующими факторами:

несовпадением их скоростей (двигатели обычно имеют большие угловые скорости, что позволяет делать их компактными, в рабочих же органах машин часто требуется большой момент при относительно небольших скоростях);

необходимостью изменять скорость машины при постоянной скорости выбранного двигателя;

необходимостью в ряде случаев одним двигателем приводить в движение несколько механизмов.

Слайд 34Механические передачи классифицируют по следующим признакам:

по физическим условиям передачи движения:

трением (фрикционные, ременные, канатные);

сцеплением одного звена с другим (зубчатые,

червячные, цепные);

по способу соединения ведущего и ведомого звеньев:

передачи с непосредственным касанием ведущего и ведомого звеньев (фрикционные, зубчатые, червячные);

передачи с промежуточным звеном, соединяющим ведущее и ведомое звенья (ременные, канатные, цепные.)

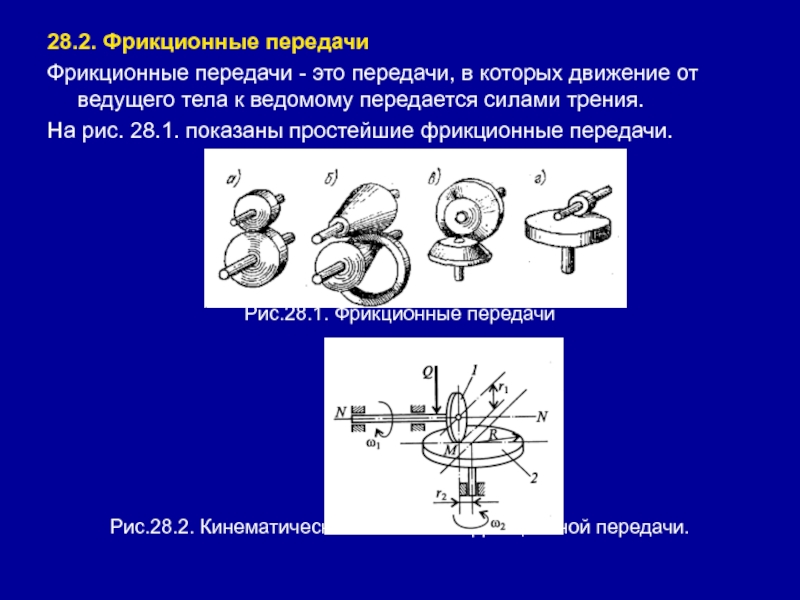

Слайд 3528.2. Фрикционные передачи

Фрикционные передачи - это передачи, в которых движение

от ведущего тела к ведомому передается силами трения.

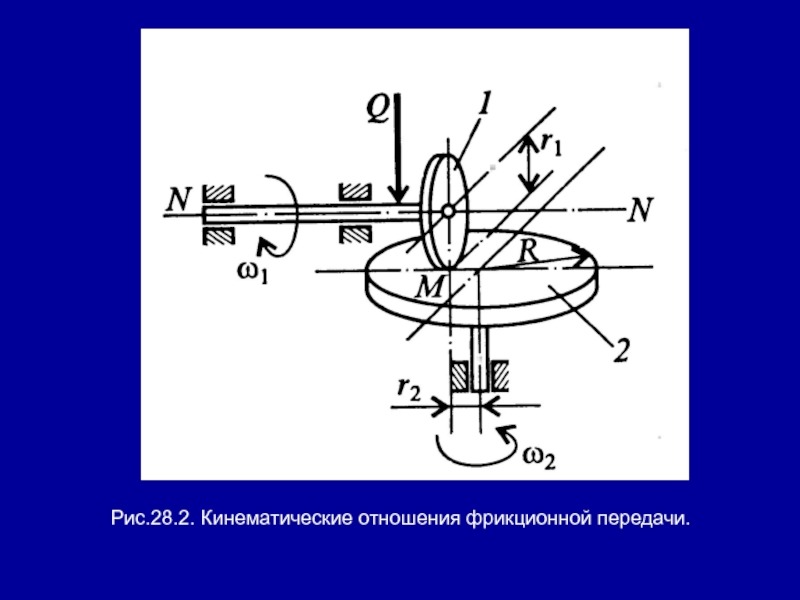

На рис.

28.1. показаны простейшие фрикционные передачи.

Рис.28.1. Фрикционные передачи

Рис.28.2. Кинематические отношения фрикционной передачи.

Слайд 36Рис.28.2. Кинематические отношения фрикционной передачи.

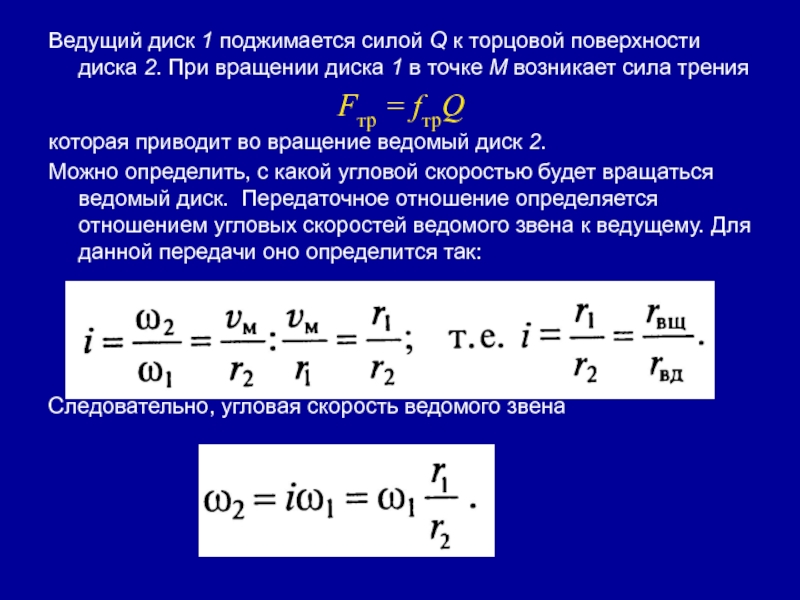

Слайд 37Ведущий диск 1 поджимается силой Q к торцовой поверхности диска

2. При вращении диска 1 в точке М возникает сила

трения

Fтр = fтрQ

которая приводит во вращение ведомый диск 2.

Можно определить, с какой угловой скоростью будет вращаться ведомый диск. Передаточное отношение определяется отношением угловых скоростей ведомого звена к ведущему. Для данной передачи оно определится так:

Следовательно, угловая скорость ведомого звена

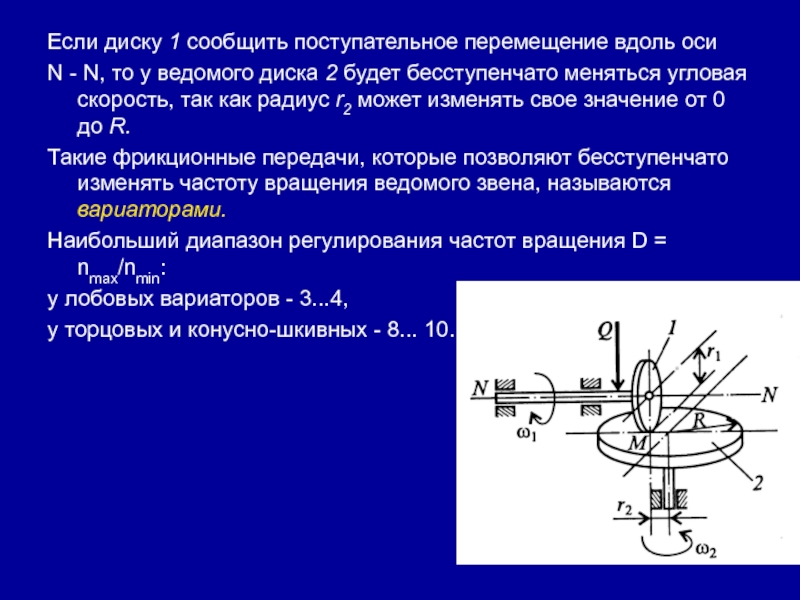

Слайд 38Если диску 1 сообщить поступательное перемещение вдоль оси

N -

N, то у ведомого диска 2 будет бесступенчато меняться угловая

скорость, так как радиус r2 может изменять свое значение от 0 до R.

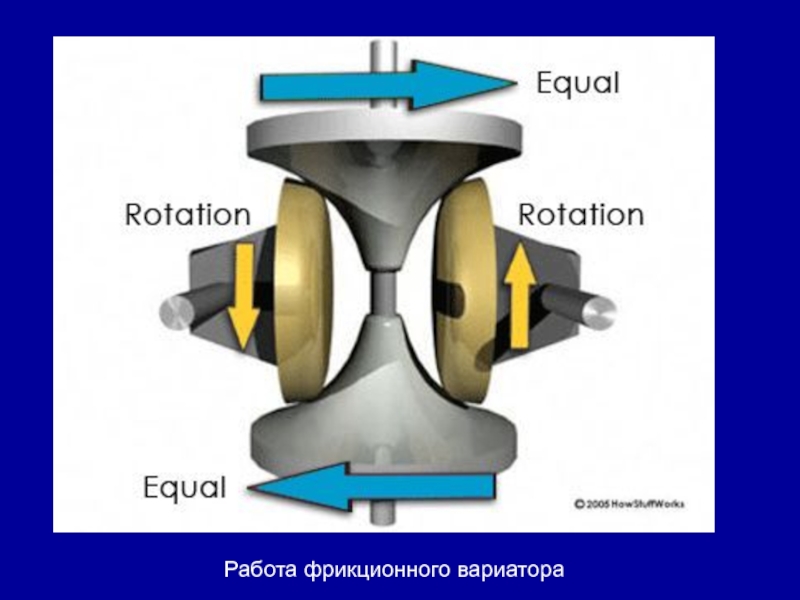

Такие фрикционные передачи, которые позволяют бесступенчато изменять частоту вращения ведомого звена, называются вариаторами.

Наибольший диапазон регулирования частот вращения D = nmax/nmin:

у лобовых вариаторов - 3...4,

у торцовых и конусно-шкивных - 8... 10.

Слайд 40

Достоинства фрикционных передач:

простота тел качения;

бесступенчатость регулирования скорости;

возможность

изменения скорости ведомого звена без остановки ведущего, что очень важно

в приводах металлорежущих станков;

низкая стоимость изготовления в силу простоты конструкции.

Недостатки:

невозможность (в отличие от зубчатых зацеплений) получения точных передаточных отношений;

повышенный износ;

необходимость специальных нажимных устройств (чего не требуется зубчатым передачам); большие нагрузки на подшипники.

Слайд 4128.3.Ременные передачи

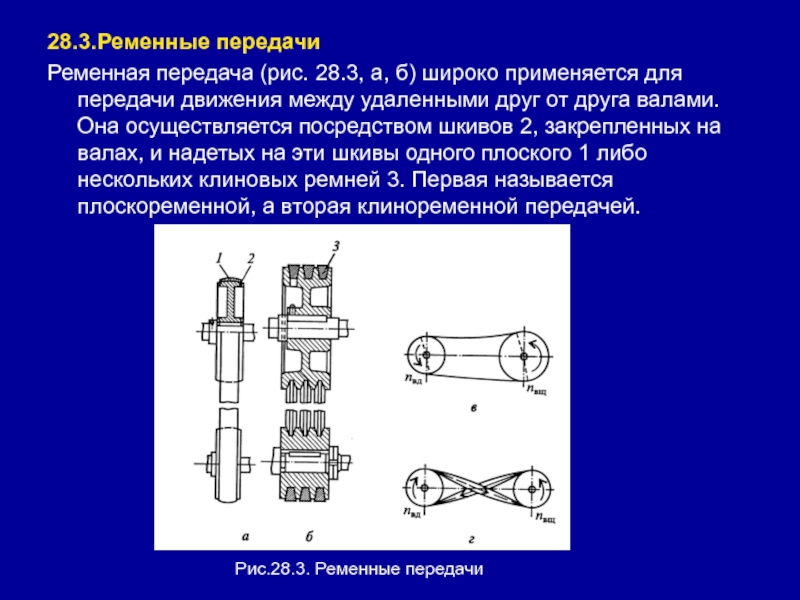

Ременная передача (рис. 28.3, а, б) широко применяется для

передачи движения между удаленными друг от друга валами. Она осуществляется

посредством шкивов 2, закрепленных на валах, и надетых на эти шкивы одного плоского 1 либо нескольких клиновых ремней 3. Первая называется плоскоременной, а вторая клиноременной передачей.

Рис.28.3. Ременные передачи

Слайд 43Преимуществами ременных передач являются:

возможность осуществлять передачу на значительные расстояния;

эластичность привода, смягчающая колебания и нагрузки и предохраняющая от значительных

перегрузок (за счет проскальзывания);

плавность хода и бесшумность работы.

К недостаткам относятся:

большие габариты,

непостоянство передаточного отношения (из-за проскальзывания ремня на шкивах),

большое давление на валы и подшипники.

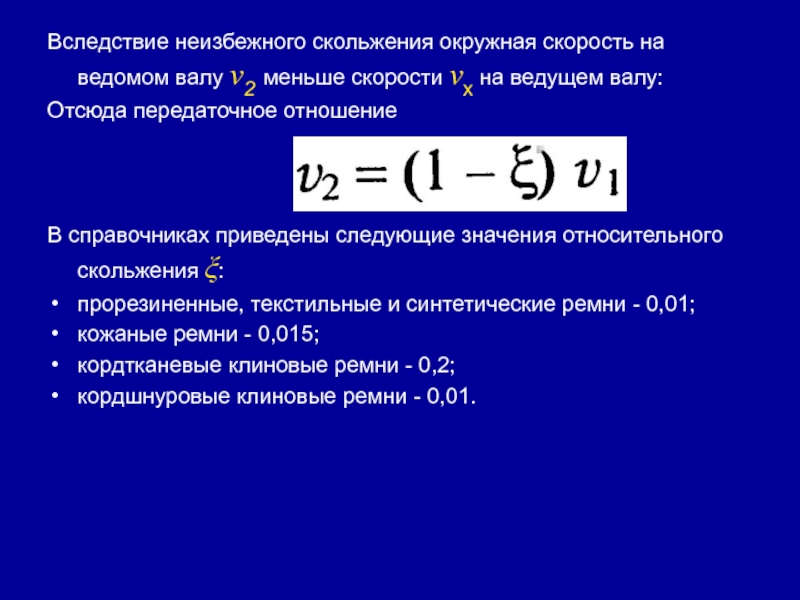

Слайд 44Вследствие неизбежного скольжения окружная скорость на ведомом валу v2 меньше

скорости vx на ведущем валу:

Отсюда передаточное отношение

В справочниках приведены следующие

значения относительного скольжения ξ:

прорезиненные, текстильные и синтетические ремни - 0,01;

кожаные ремни - 0,015;

кордтканевые клиновые ремни - 0,2;

кордшнуровые клиновые ремни - 0,01.

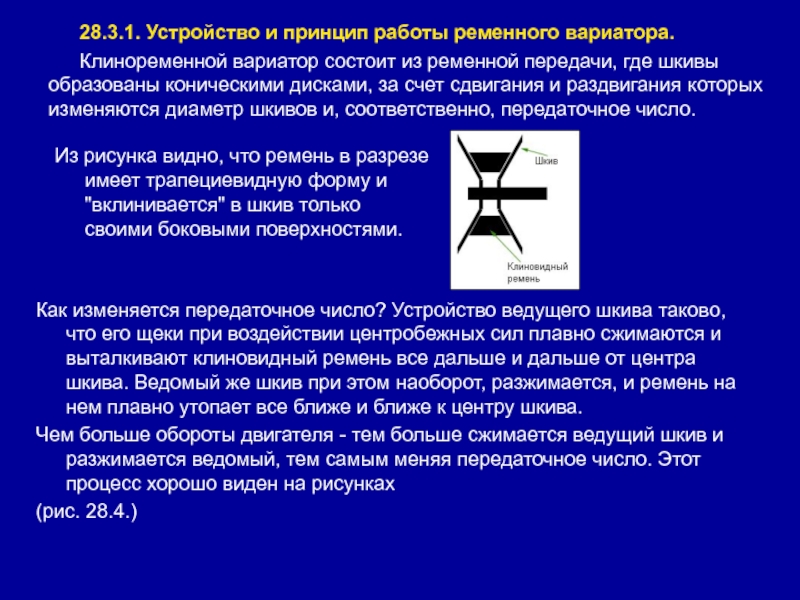

Слайд 4528.3.1. Устройство и принцип работы ременного вариатора.

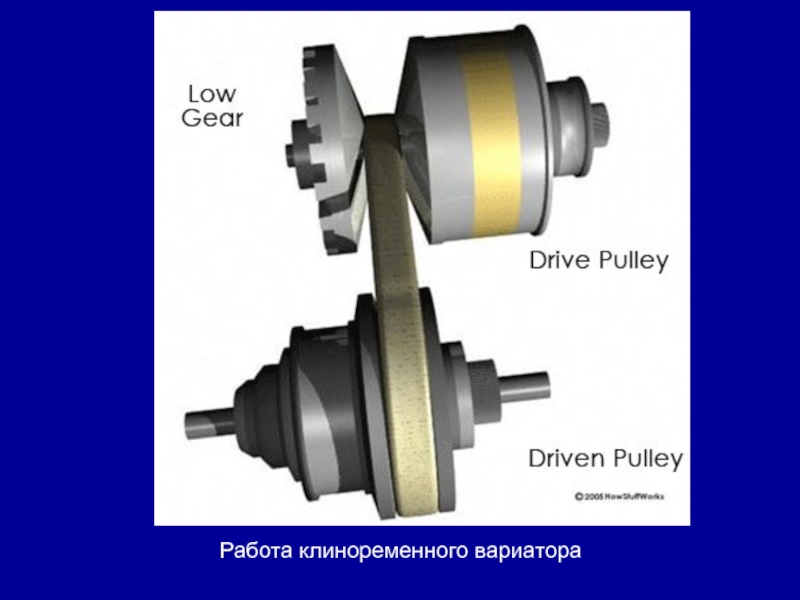

Клиноременной вариатор состоит из

ременной передачи, где шкивы образованы коническими дисками, за счет сдвигания

и раздвигания которых изменяются диаметр шкивов и, соответственно, передаточное число.

Из рисунка видно, что ремень в разрезе имеет трапециевидную форму и "вклинивается" в шкив только своими боковыми поверхностями.

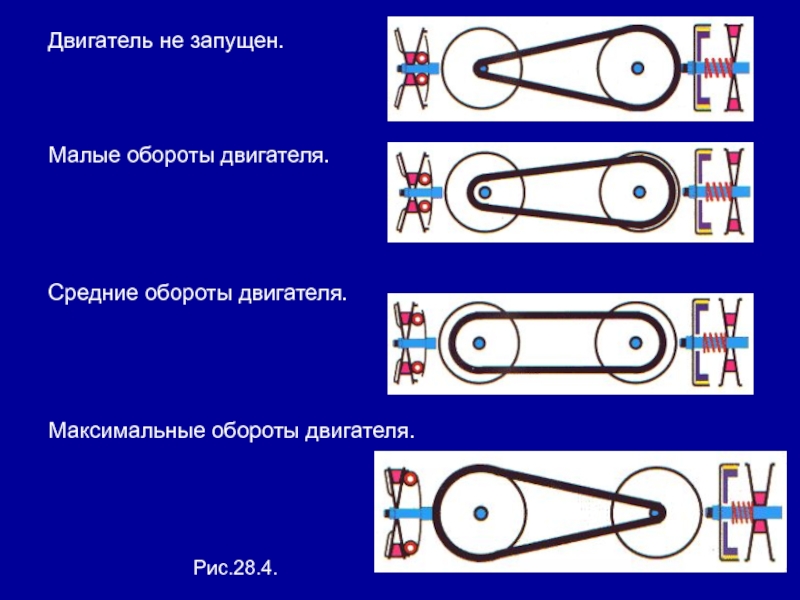

Как изменяется передаточное число? Устройство ведущего шкива таково, что его щеки при воздействии центробежных сил плавно сжимаются и выталкивают клиновидный ремень все дальше и дальше от центра шкива. Ведомый же шкив при этом наоборот, разжимается, и ремень на нем плавно утопает все ближе и ближе к центру шкива.

Чем больше обороты двигателя - тем больше сжимается ведущий шкив и разжимается ведомый, тем самым меняя передаточное число. Этот процесс хорошо виден на рисунках

(рис. 28.4.)

Слайд 46Двигатель не запущен.

Малые обороты двигателя.

Средние обороты двигателя.

Максимальные

обороты двигателя.

Рис.28.4.

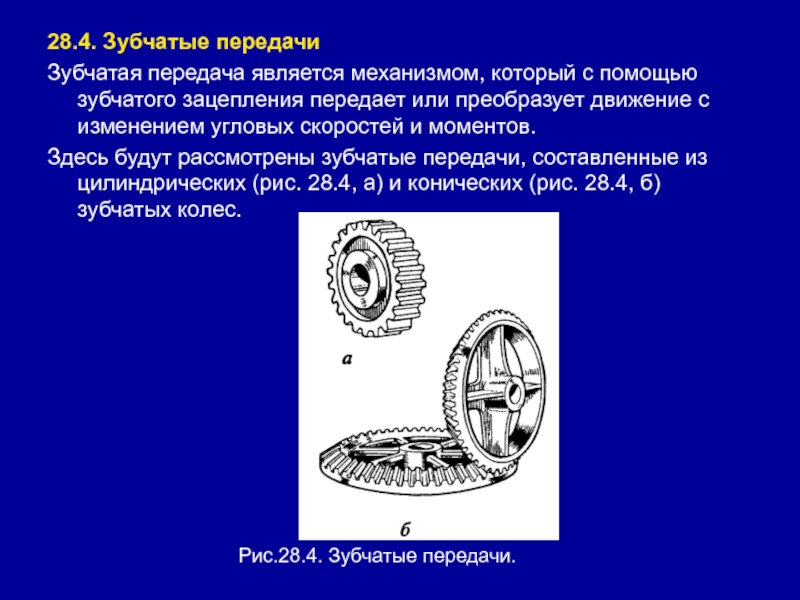

Слайд 4828.4. Зубчатые передачи

Зубчатая передача является механизмом, который с помощью зубчатого

зацепления передает или преобразует движение с изменением угловых скоростей и

моментов.

Здесь будут рассмотрены зубчатые передачи, составленные из цилиндрических (рис. 28.4, а) и конических (рис. 28.4, б) зубчатых колес.

Рис.28.4. Зубчатые передачи.

Слайд 49Для передачи вращения между параллельными валами используют цилиндрические зубчатые колеса

(рис. 28.4, в-д). Для преобразования и передачи вращения между валами

с пересекающимися осями используют конические зубчатые колеса (рис. 28.4, б), а между перекрещивающимися осями - зубчатовинтовые (рис. 28.4, д).

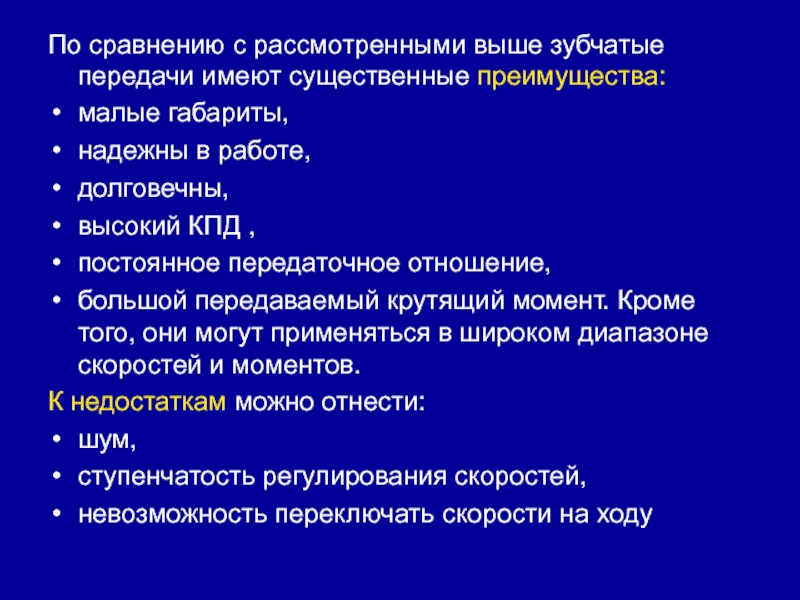

Слайд 51По сравнению с рассмотренными выше зубчатые передачи имеют существенные преимущества:

малые габариты,

надежны в работе,

долговечны,

высокий КПД ,

постоянное передаточное

отношение,

большой передаваемый крутящий момент. Кроме того, они могут применяться в широком диапазоне скоростей и моментов.

К недостаткам можно отнести:

шум,

ступенчатость регулирования скоростей,

невозможность переключать скорости на ходу

Слайд 52Передаточное отношение зубчатой передачи равно

т. е. передаточное отношение зубчатой передачи

равно отношению чисел зубьев ведущего зубчатого колеса к числу зубьев

ведомого.

Слайд 5328.5. Червячные передачи

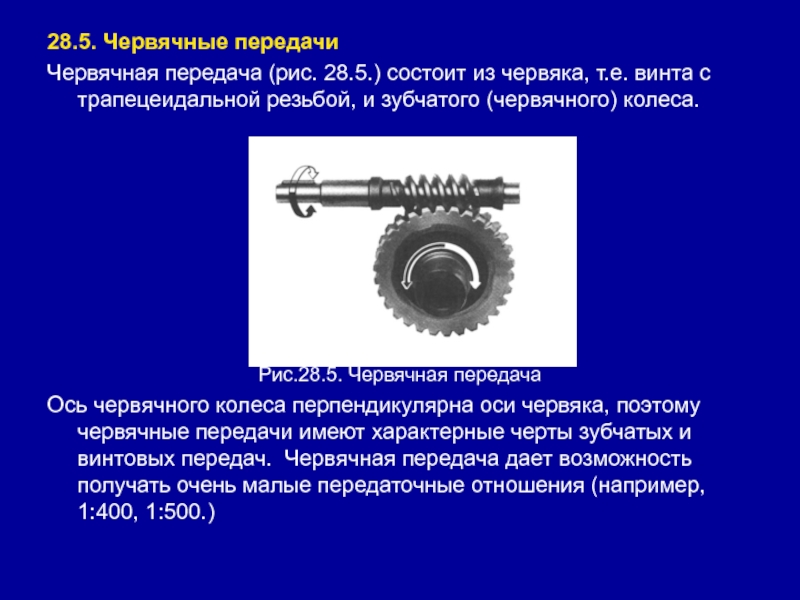

Червячная передача (рис. 28.5.) состоит из червяка, т.е.

винта с трапецеидальной резьбой, и зубчатого (червячного) колеса.

Рис.28.5. Червячная

передача

Ось червячного колеса перпендикулярна оси червяка, поэтому червячные передачи имеют характерные черты зубчатых и винтовых передач. Червячная передача дает возможность получать очень малые передаточные отношения (например, 1:400, 1:500.)

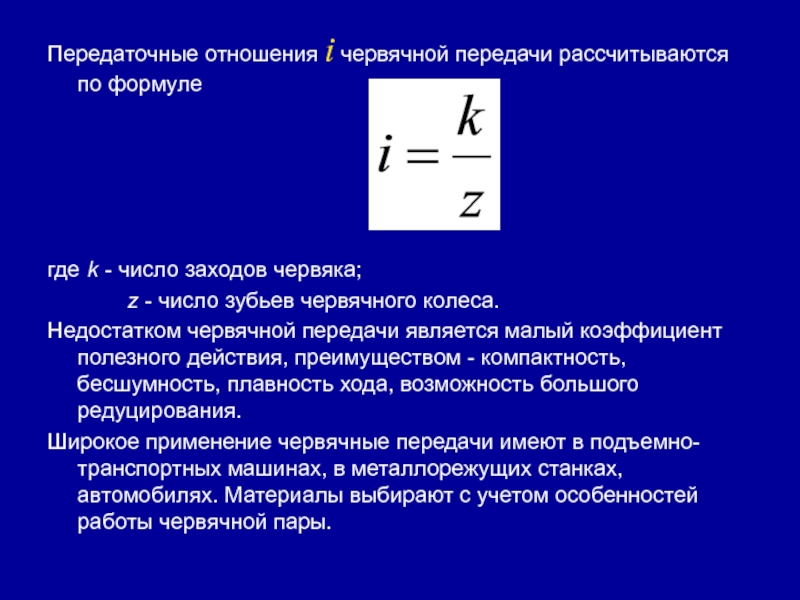

Слайд 54Передаточные отношения i червячной передачи рассчитываются по формуле

где k -

число заходов червяка;

z - число зубьев червячного колеса.

Недостатком червячной

передачи является малый коэффициент полезного действия, преимуществом - компактность, бесшумность, плавность хода, возможность большого редуцирования.

Широкое применение червячные передачи имеют в подъемно-транспортных машинах, в металлорежущих станках, автомобилях. Материалы выбирают с учетом особенностей работы червячной пары.

Слайд 5528.6.Цепные передачи

Цепные передачи, как и ременные, применяются для передач между

валами, удаленными друг от друга

Цепная передача состоит (рис. 28.6.)

из ведущей 1 и ведомой 2 звездочек и цепи 3, охватывающей и входящей с ними в зацепление.

Рис.28.6. Цепная передача.

Кроме перечисленных основных элементов цепные передачи включают натяжные и смазочные устройства.

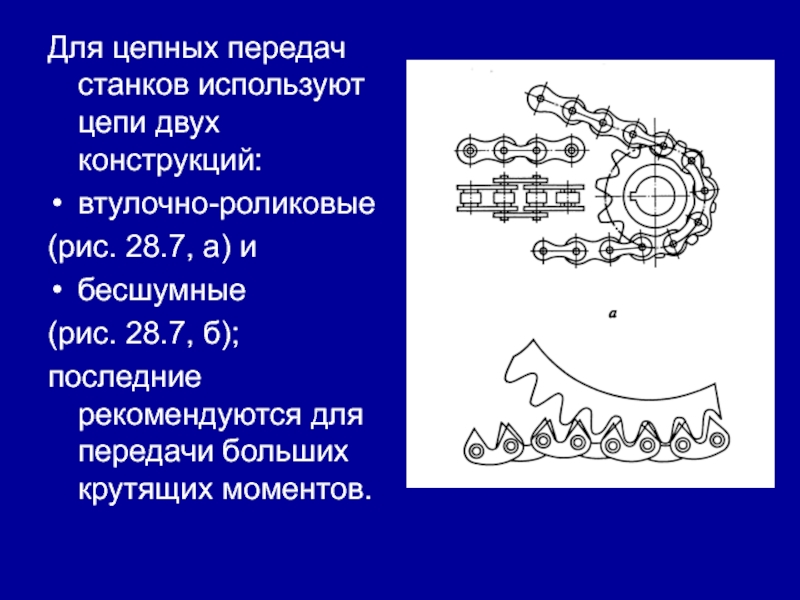

Слайд 56Для цепных передач станков используют цепи двух конструкций:

втулочно-роликовые

(рис.

28.7, а) и

бесшумные

(рис. 28.7, б);

последние рекомендуются для

передачи больших крутящих моментов.

Слайд 57Достоинства цепных передач:

возможность передавать движение на удаленные друг от

друга валы;

меньшие, чем у ременных передач, габаритные размеры;

высокий

КПД;

возможность передавать вращение нескольким звездочкам;

малые силы, действующие на валы, так как отсутствуют первоначальные натяжные устройства;

отсутствие скольжения;

возможность легкой замены цепи.

Недостатки:

повышенный износ (работают в условиях отсутствия жидкостного трения);

цепи вытягиваются вследствие износа шарниров, поэтому в процессе эксплуатации приходится применять натяжные устройства;

при небольшом числе зубьев звездочки скорость вращения приводной звездочки и цепи неравномерная.

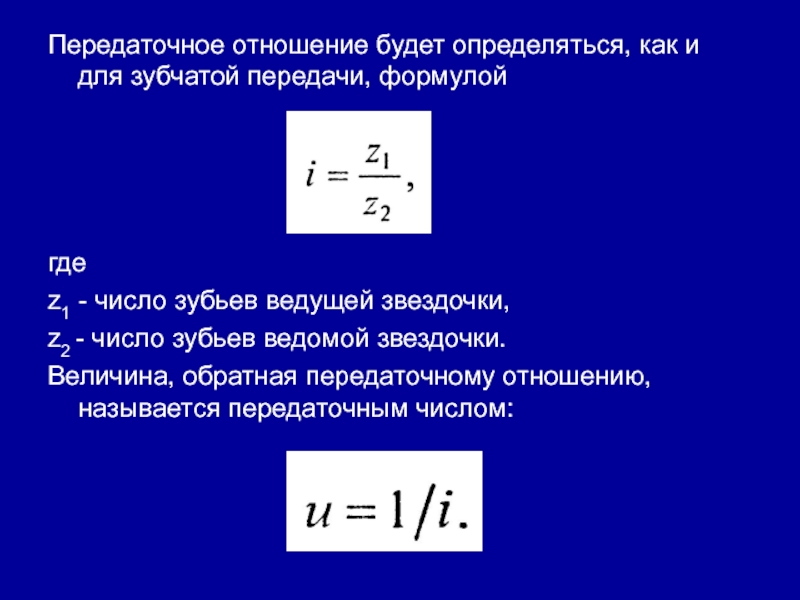

Слайд 58Передаточное отношение будет определяться, как и для зубчатой передачи, формулой

где

z1

- число зубьев ведущей звездочки,

z2 - число зубьев ведомой

звездочки.

Величина, обратная передаточному отношению, называется передаточным числом:

Слайд 60Занятие 29. (2 часа)

Реечные передачи. Кривошипно – шатунные передачи. Кулисные

механизмы

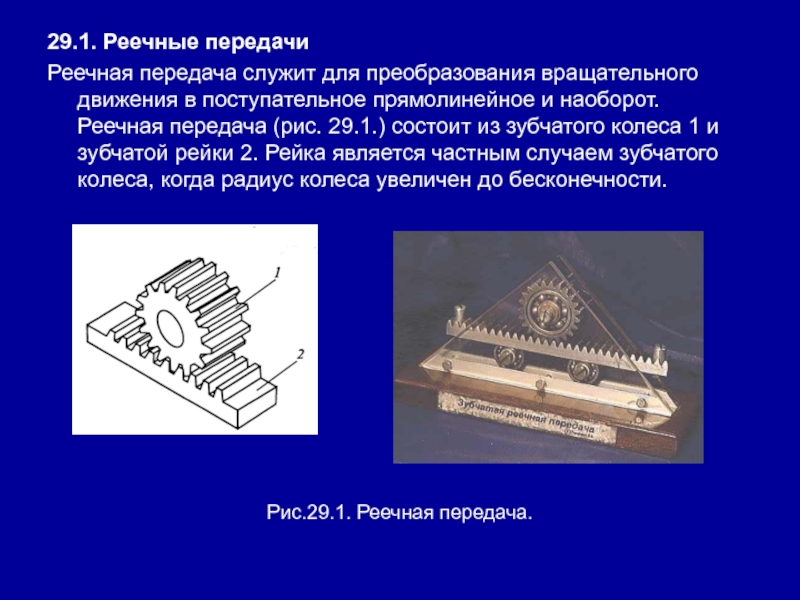

Слайд 6129.1. Реечные передачи

Реечная передача служит для преобразования вращательного движения в

поступательное прямолинейное и наоборот. Реечная передача (рис. 29.1.) состоит из

зубчатого колеса 1 и зубчатой рейки 2. Рейка является частным случаем зубчатого колеса, когда радиус колеса увеличен до бесконечности.

Рис.29.1. Реечная передача.

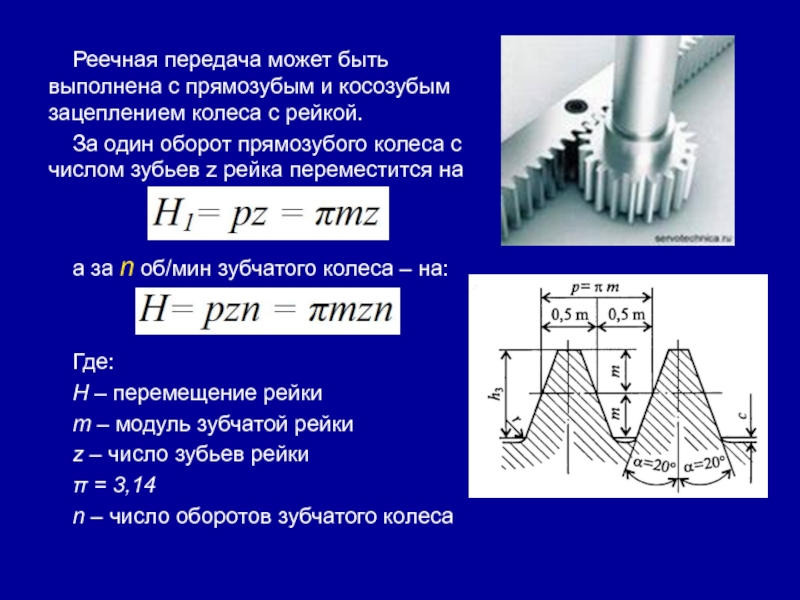

Слайд 62Реечная передача может быть выполнена с прямозубым и косозубым зацеплением

колеса с рейкой.

За один оборот прямозубого колеса с числом

зубьев z рейка переместится на

а за n об/мин зубчатого колеса – на:

Где:

Н – перемещение рейки

m – модуль зубчатой рейки

z – число зубьев рейки

π = 3,14

n – число оборотов зубчатого колеса

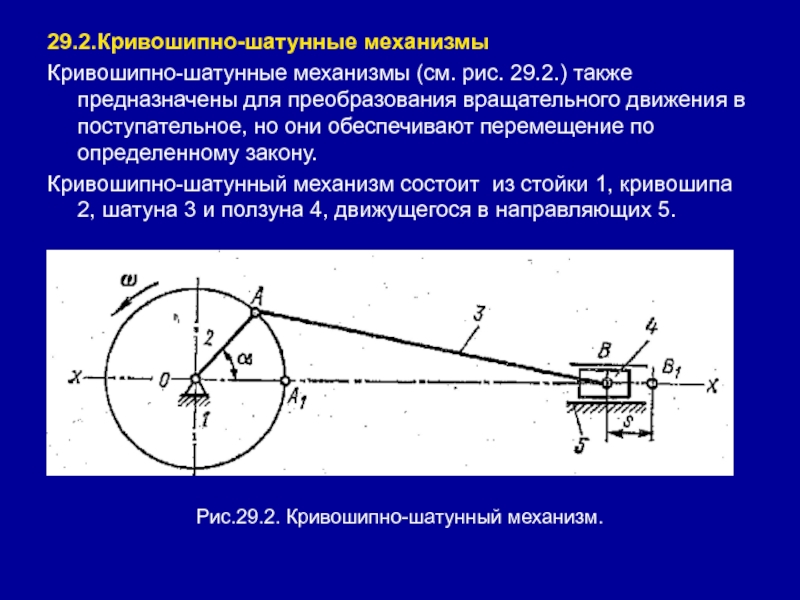

Слайд 6329.2.Кривошипно-шатунные механизмы

Кривошипно-шатунные механизмы (см. рис. 29.2.) также предназначены для преобразования

вращательного движения в поступательное, но они обеспечивают перемещение по определенному

закону.

Кривошипно-шатунный механизм состоит из стойки 1, кривошипа 2, шатуна 3 и ползуна 4, движущегося в направляющих 5.

Рис.29.2. Кривошипно-шатунный механизм.

Слайд 64Кривошипно-шатунный механизм служит для преобразования вращательного движения кривошипа в возвратно-поступательное

прямолинейное движение ползуна.

Наоборот, когда ведущим звеном является ползун, возвратно-поступательное

прямолинейное движение ползуна преобразовывается во вращательное движение кривошипа и связанного с ним вала.

Кривошипно-шатунные механизмы широко применяют в поршневых двигателях, компрессорах, прессах, насосах и т. д.

Слайд 6529.3. Кулисные механизмы

Кривошипно-кулисный механизм служит для преобразования вращательного движения в

поступательное. Наибольшее распространение получили кулисные механизмы с качающейся кулисой (в

приводе поперечно-строгальных станков)

кулисный механизм с качающейся кулисой

Слайд 66На рис. 29.3. представлена схема привода с качающейся кулисой. Кулисное

колесо 1 получает вращение от ведущего колеса zвщ. На кулисном

колесе закреплен палец 2 с надетым на него камнем 3. Камень вставлен в прорезь кулисы 4 и может скользить вдоль прорези. Верхний конец кулисы через серьгу 5 связан с ползуном 6.

Рис.29.3. Кулисный механизм

Слайд 6729.4. Кулачковые механизмы

Кулачковые механизмы применяют в тех случаях, когда перемещение,

скорость и ускорение ведомого звена должны, изменяться по заранее заданному

закону, в частности, когда ведомог звено должно периодически останавливаться при непрерывном движении ведущего звена.

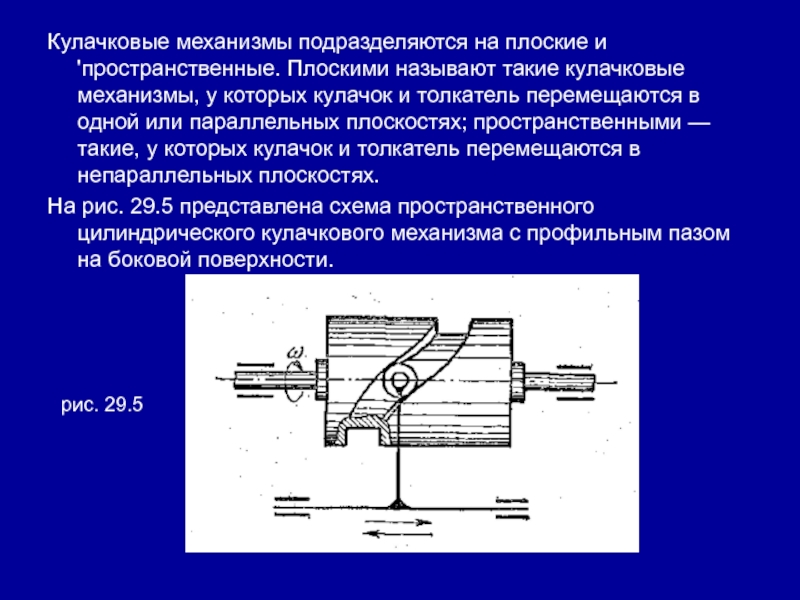

Чаще всего кулачковый механизм состоит из трех звеньев (рис. 29.4, а): кулачка 1, толкателя 2 , стойки 3. На рис. 29.4., б представлен четырехзвенный кулачковый механизм (четвертое звено — ролик 4),

Слайд 68Кулачковые механизмы подразделяются на плоские и 'пространственные. Плоскими называют такие

кулачковые механизмы, у которых кулачок и толкатель перемещаются в одной

или параллельных плоскостях; пространственными — такие, у которых кулачок и толкатель перемещаются в непараллельных плоскостях.

На рис. 29.5 представлена схема пространственного цилиндрического кулачкового механизма с профильным пазом на боковой поверхности.

рис. 29.5