Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Профессор Новоселов Владимир Геннадьевич

Содержание

- 1. Профессор Новоселов Владимир Геннадьевич

- 2. Структура дисциплиныЛекции – 16 часов;Практические занятия –

- 3. Рекомендуемая литература

- 4. 1.Подъемно-транспортные операции в деревообработкеПодъемно-транспортные операции являются одним

- 5. 1.1.Виды и классификация подъёмно-транспортных операцийВсе операции по

- 6. По способу выполнения подъемно-транспортные операции делятся на:

- 7. В зависимости от места осуществления подъемно-транспортные операции

- 8. По функциональному назначению подъемно-транспортные операции разделяются на:

- 9. Взаимосвязь подъемно-транспортных и технологических операций характеризуются следующими

- 10. 1.2.Виды, классификация и характеристика свойств перемещаемых грузовГрузы

- 11. 2. Грузоподъемные машины (ГПМ) для подъемно-транспортных операцийПо

- 12. Примеры грузоподъемных машин (ГПМ): Башенный кран с горизонтальной стрелой и грузовой тележкой

- 13. Башенный кран с подъемной стрелой

- 14. Портальный кран

- 15. Мостовой кран опорный

- 16. Мостовой кран подвесной

- 17. Кран консольно-козловой

- 18. Кран козловой бесконсольный

- 19. Кабельный кран мачтовый

- 20. Грузовой подъемник

- 21. 2.1. Общие сведения об использовании грузоподъемных машин:

- 22. б) перемещение лесоматериала с подвижного состава

- 23. в) перемещение лесоматериалов из штабеля к станкам

- 24. г) перемещение груза из штабеля и с

- 25. 2.2. Структура механизмов ГПМ Мостовой кранКозловой кранБашенный

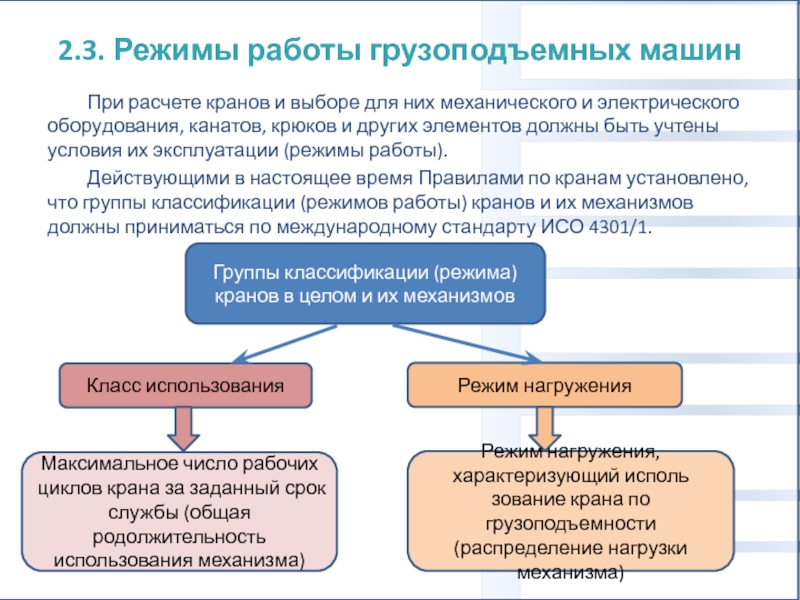

- 26. 2.3. Режимы работы грузоподъемных машинПри расчете кранов

- 27. Группы классификации (режима) кранов в целом где

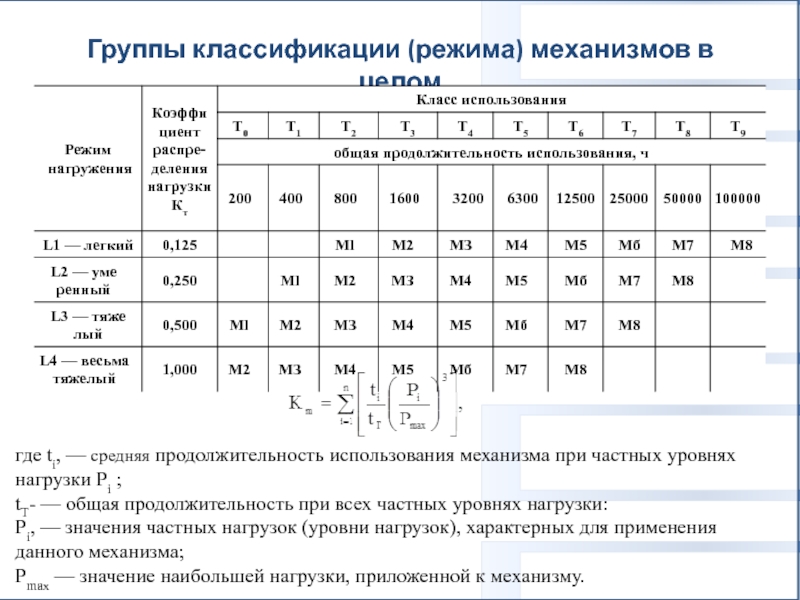

- 28. Группы классификации (режима) механизмов в целомгде ti,

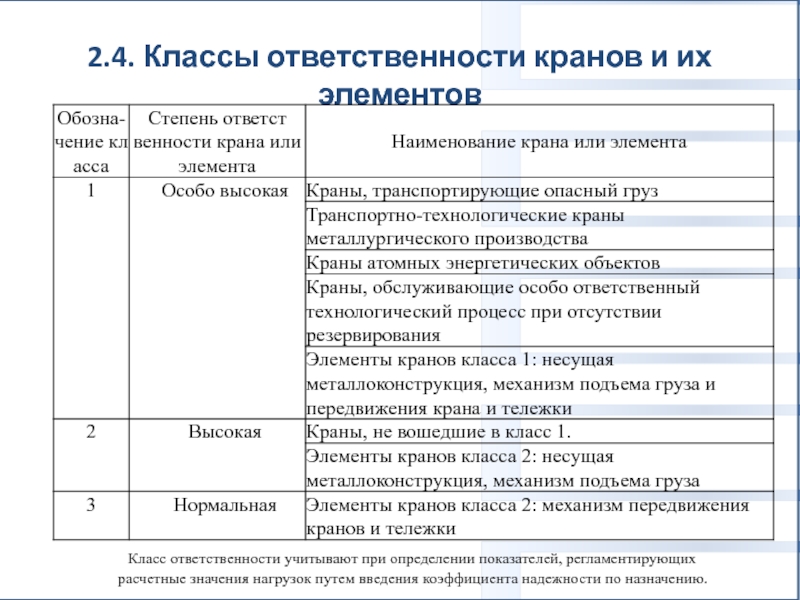

- 29. 2.4. Классы ответственности кранов и их элементов

- 30. 3. Расчеты и проектирование механизмов ГПМ3.1. Механизм

- 31. 3.1.2. Грузозахватные устройства: крюки; петли; стропы; траверсы;

- 32. Стропы бывают следующих видов:1) канатные, изготовляемые из

- 33. Траверсы - съемные грузозахватные приспособления, предназначенные для

- 34. Захваты - применяют в тех случаях, когда

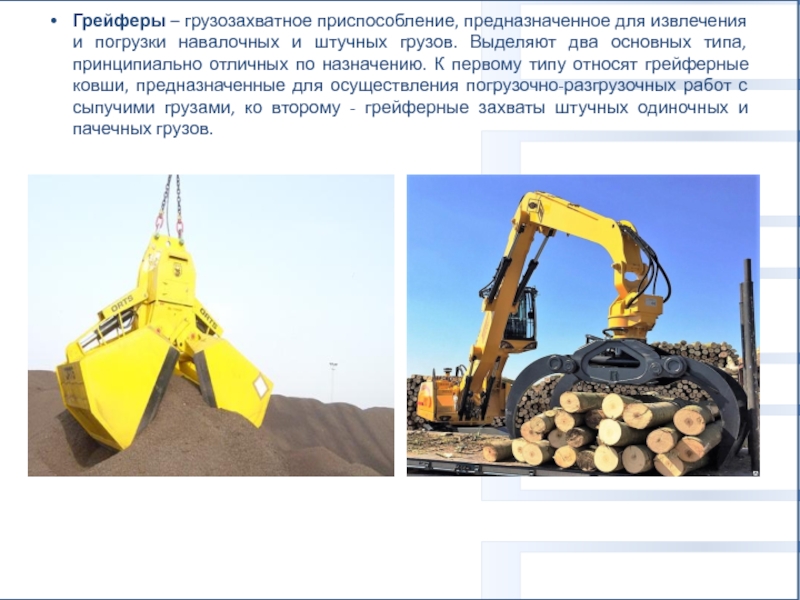

- 35. Грейферы – грузозахватное приспособление, предназначенное для извлечения

- 36. 3.1.3. Крюковые подвески Это грузозахватные органы крана,

- 37. 3.1.4. ПолиспастыПо количеству ветвей каната приводимых в

- 38. Кратность, передаточное число и к.п.д. полиспаста

- 39. Слайд 39

- 40. 3.1.5. Типы стальных канатовСтальные канаты - основные

- 41. Слайд 41

- 42. 3.1.6. Конструкции канатов

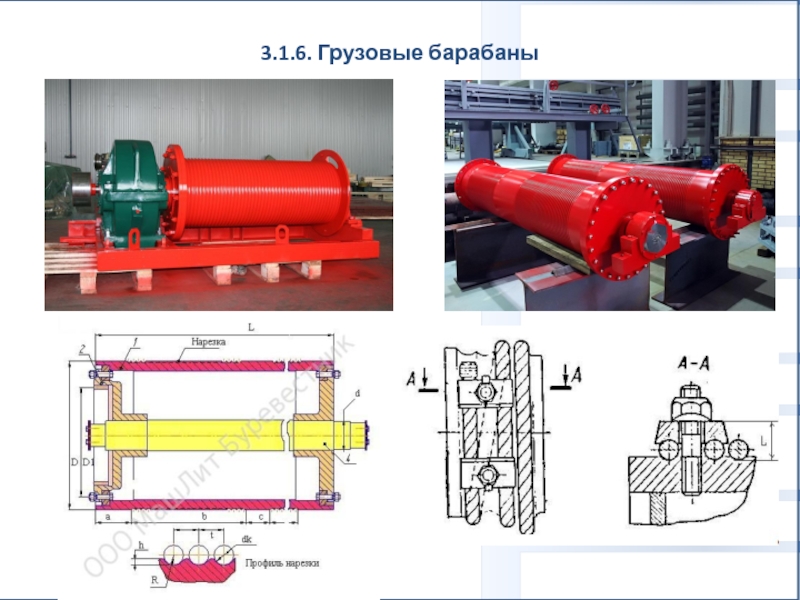

- 43. 3.1.6. Грузовые барабаны

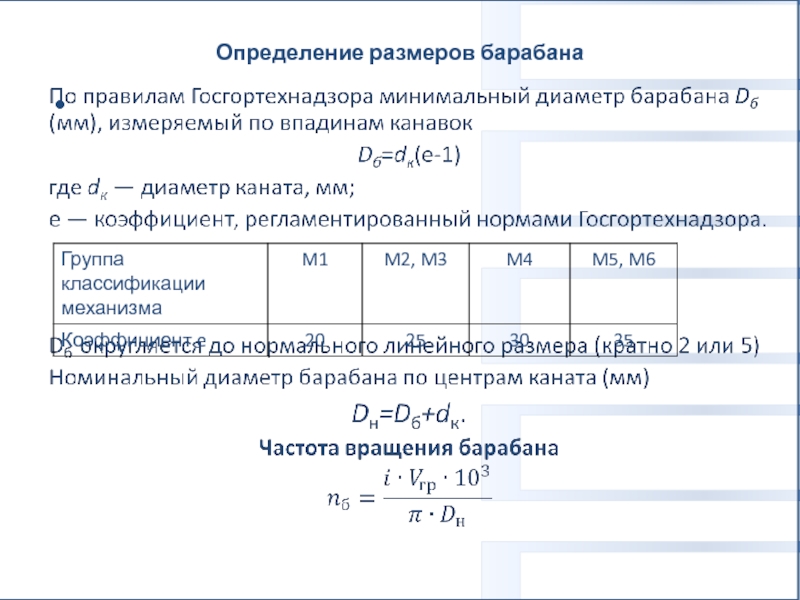

- 44. Определение размеров барабана

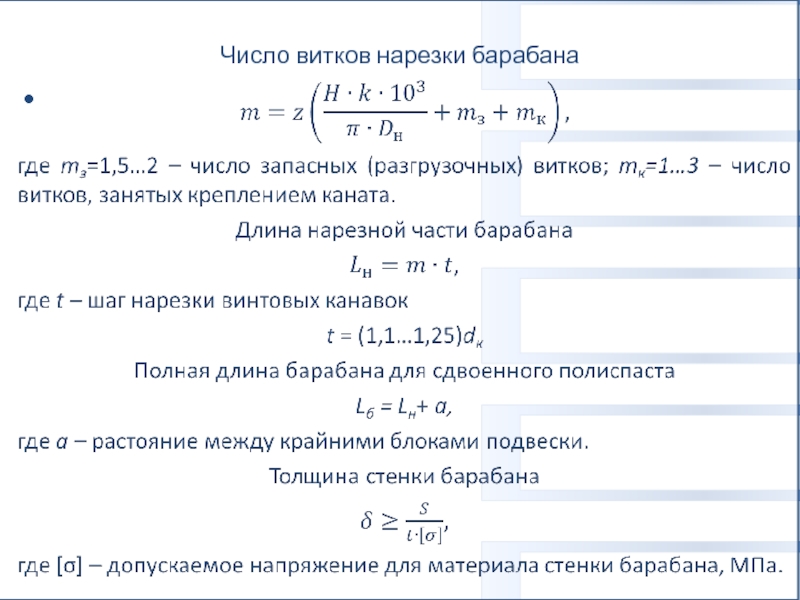

- 45. Число витков нарезки барабана

- 46. 3.1.7. Выбор электродвигателя

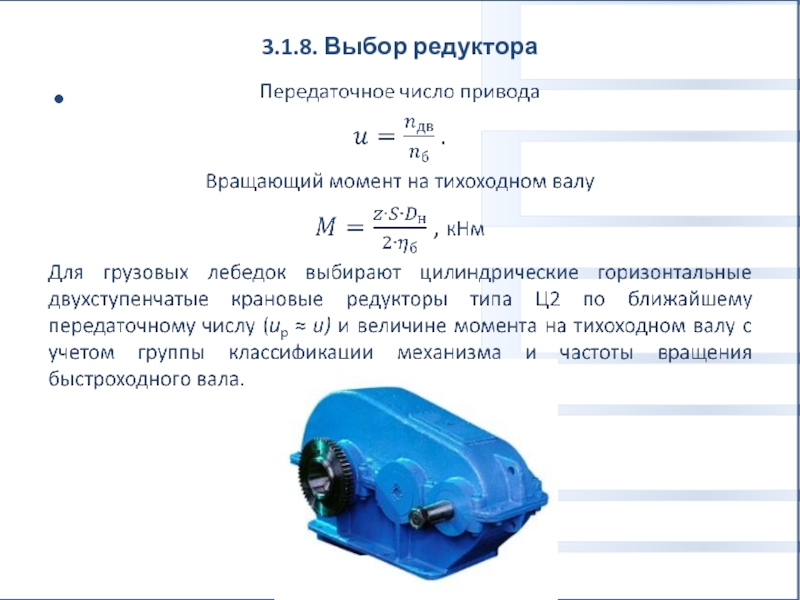

- 47. 3.1.8. Выбор редуктора

- 48. 3.1.9. Выбор тормоза

- 49. 3.1.10. Компоновка механизма подъема груза

- 50. 3.1.11. Фактические кинематические параметры механизма

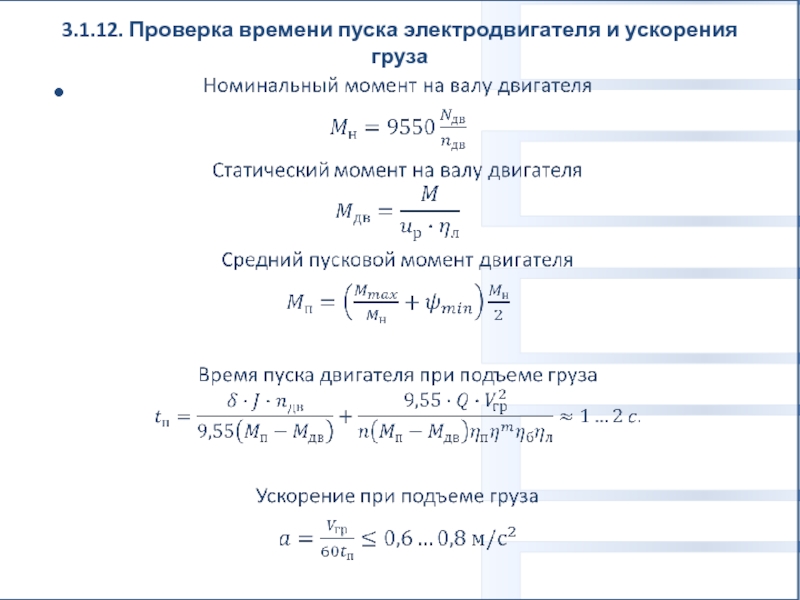

- 51. 3.1.12. Проверка времени пуска электродвигателя и ускорения груза

- 52. 3.1.13. Проверка времени торможения и замедления груза

- 53. 3.2. Механизмы передвижения3.2.1. Виды механизмов передвиженияМеханизмы передвиженияМеханизм передвижения кранаМеханизм передвижения грузовой тележкиС приводными колесамиС канатной тягой

- 54. 3.2.2. Структура механизма передвиженияМеханизм передвижения с приводными

- 55. 3.2.3. Схемы механизмов передвижения

- 56. 3.2.4. Ходовые колеса и рельсыХодовые колеса кранов

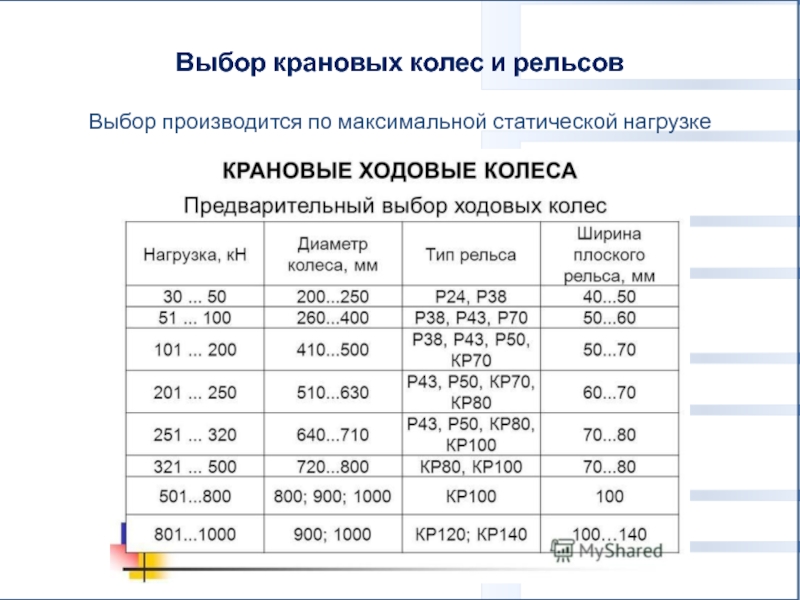

- 57. Выбор крановых колес и рельсовВыбор производится по максимальной статической нагрузке

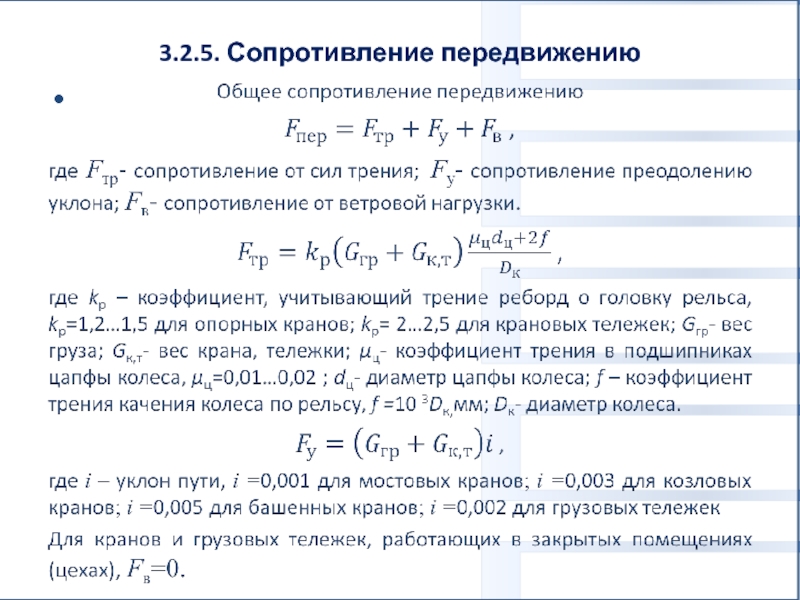

- 58. 3.2.5. Сопротивление передвижению

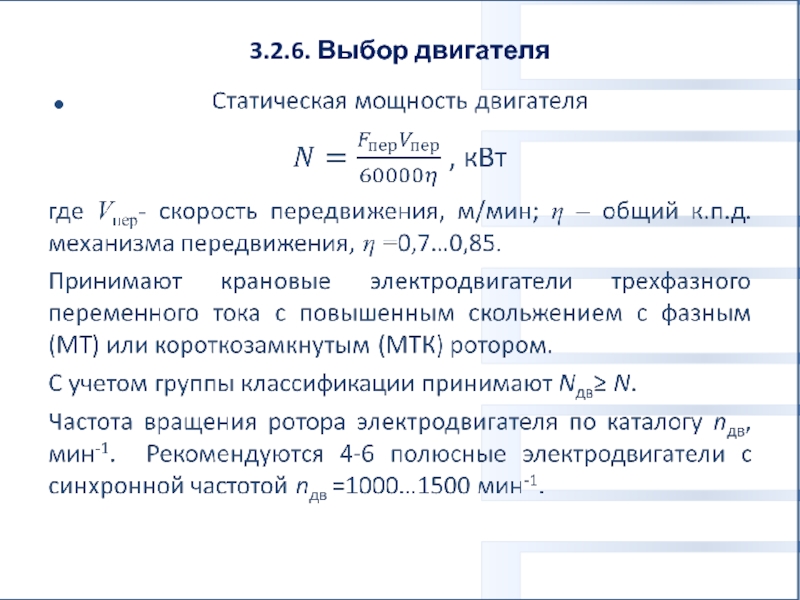

- 59. 3.2.6. Выбор двигателя

- 60. 3.2.7. Выбор редуктора

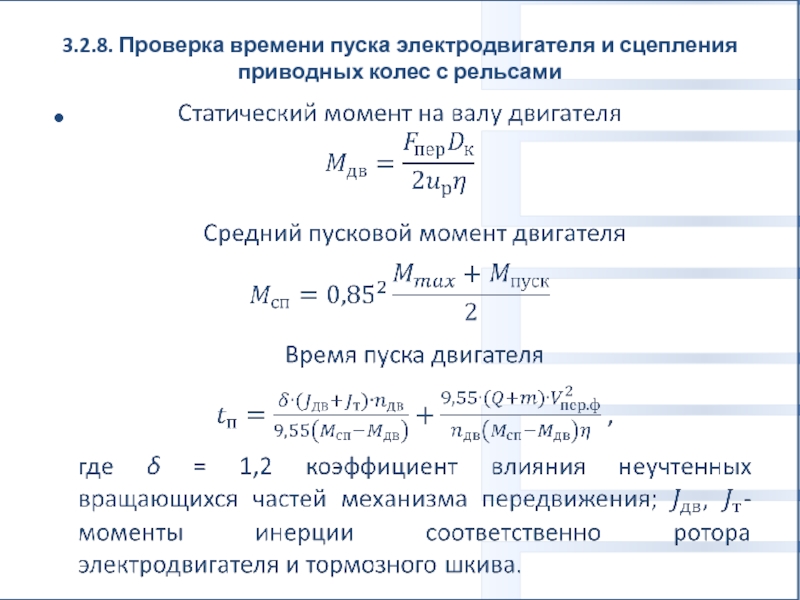

- 61. 3.2.8. Проверка времени пуска электродвигателя и сцепления приводных колес с рельсами

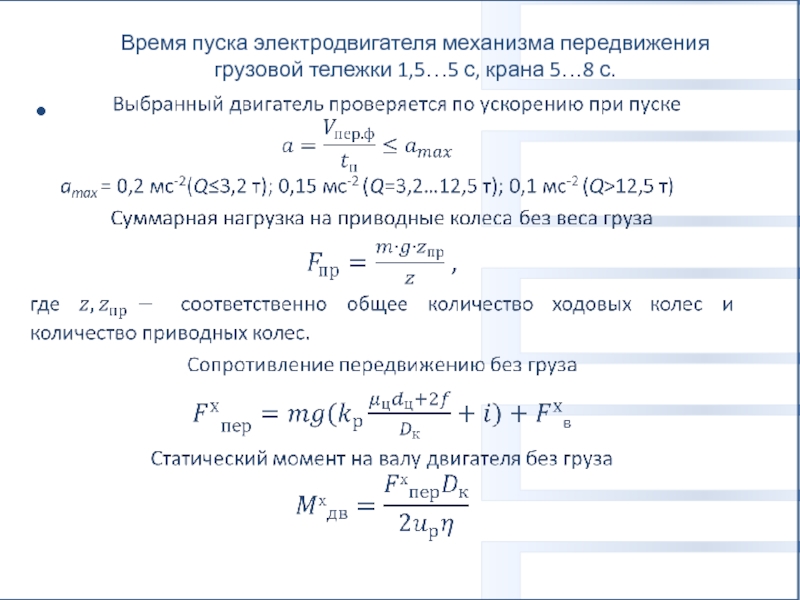

- 62. Время пуска электродвигателя механизма передвижения грузовой тележки 1,5…5 с, крана 5…8 с.

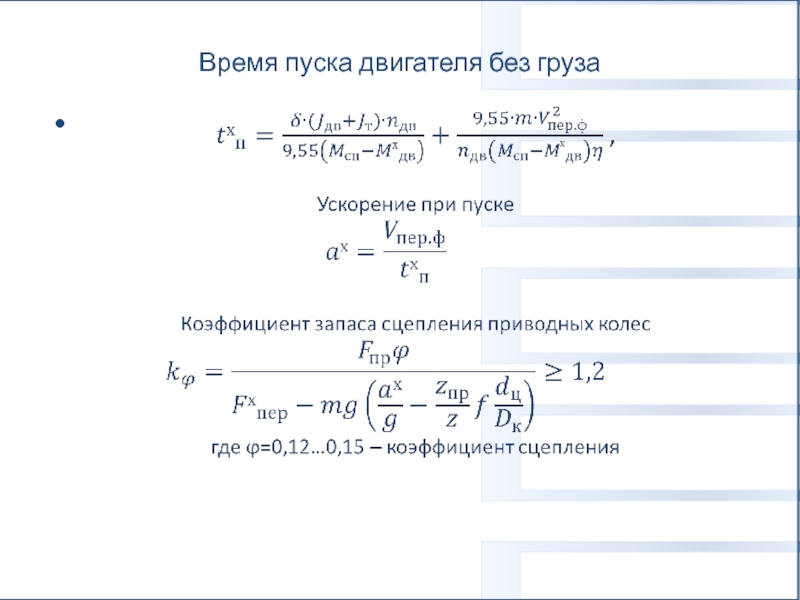

- 63. Время пуска двигателя без груза

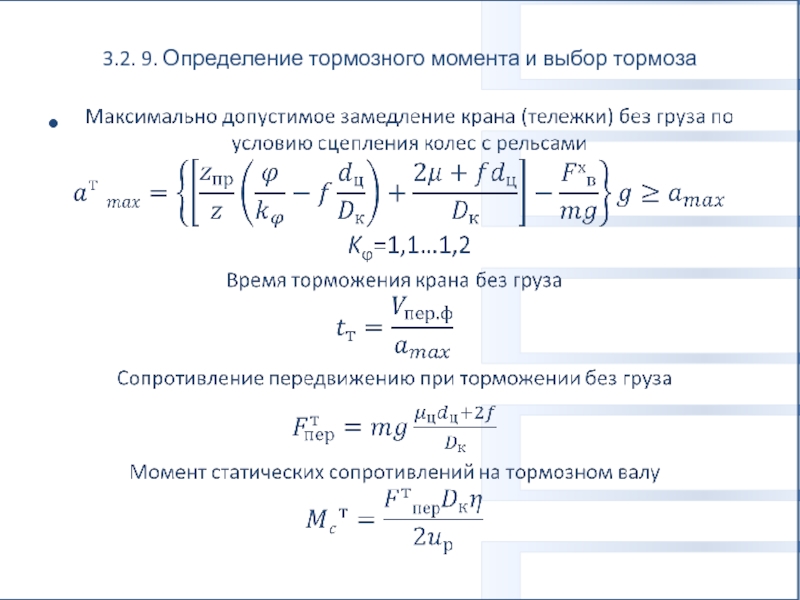

- 64. 3.2. 9. Определение тормозного момента и выбор тормоза

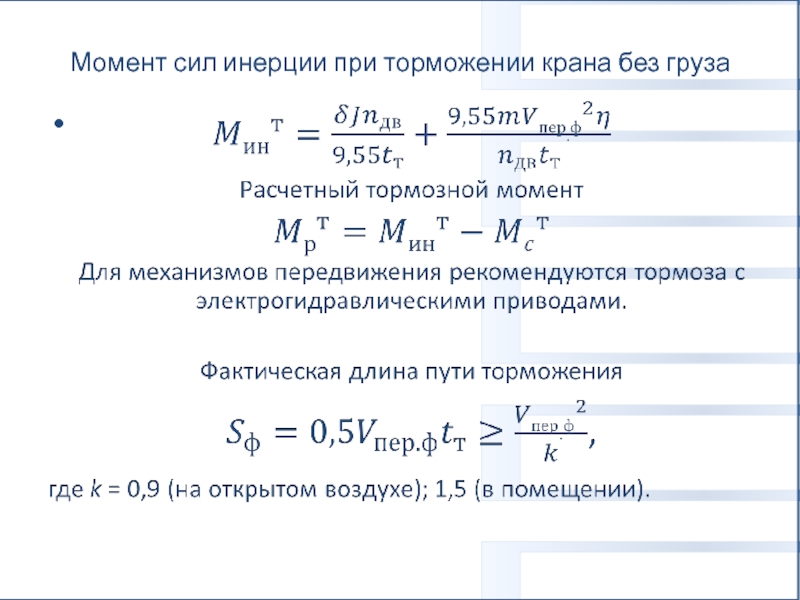

- 65. Момент сил инерции при торможении крана без груза

- 66. 3.3. Механизмы поворота крана

- 67. 3.3.1. Структура и виды и механизмов поворота крана

- 68. ОПУ на поворотном круге

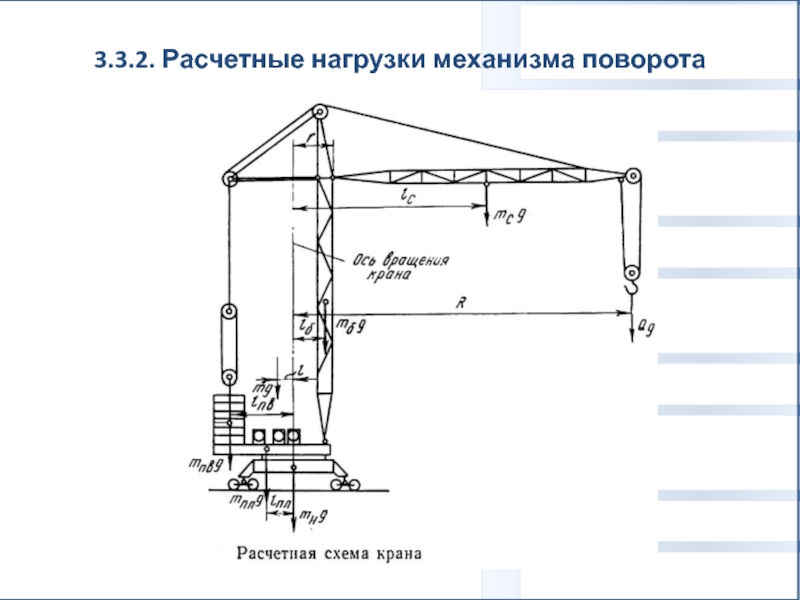

- 69. 3.3.2. Расчетные нагрузки механизма поворота

- 70. Масса крана и его частей

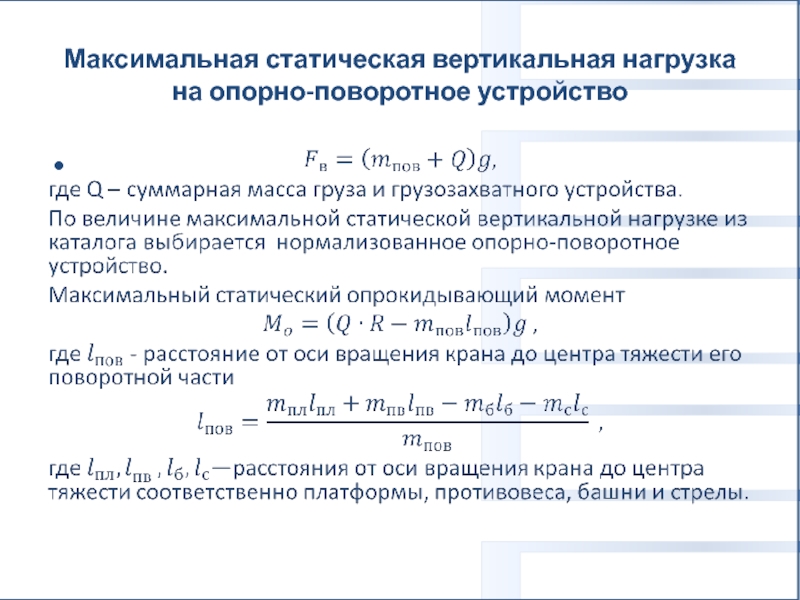

- 71. Максимальная статическая вертикальная нагрузка на опорно-поворотное устройство

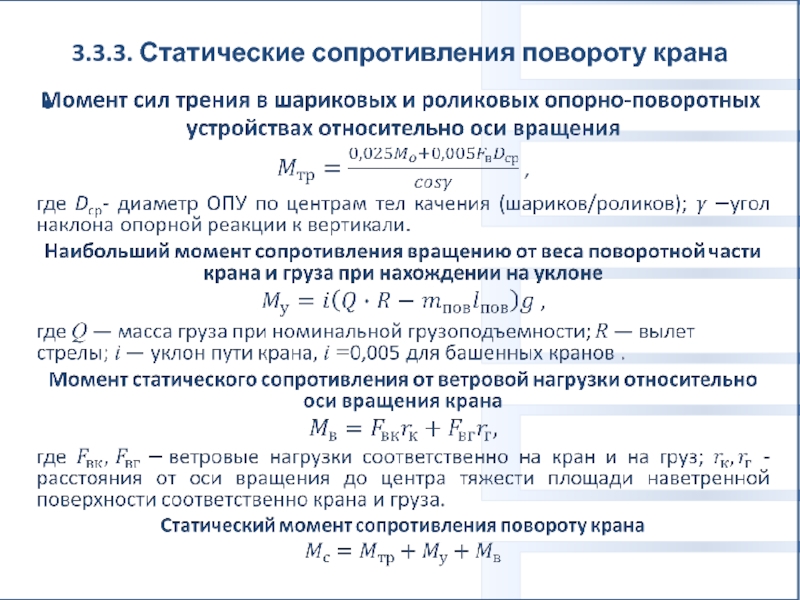

- 72. 3.3.3. Статические сопротивления повороту крана

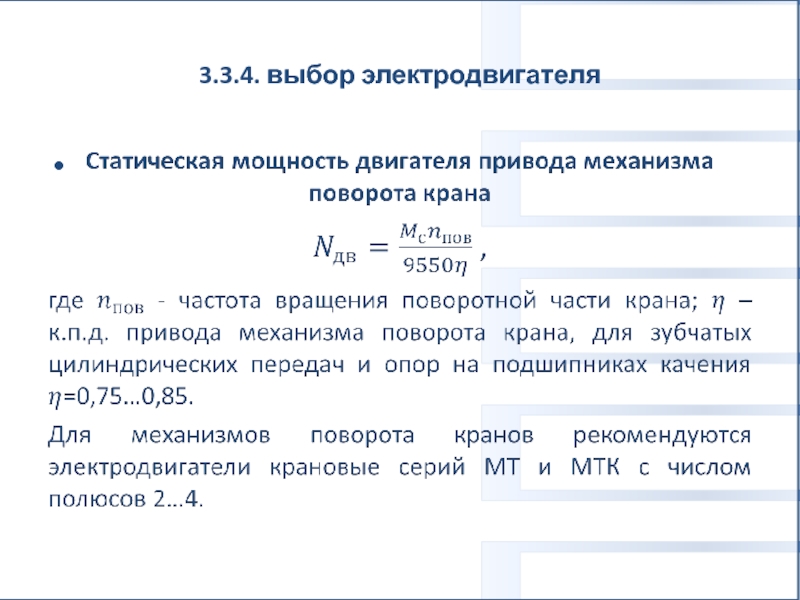

- 73. 3.3.4. выбор электродвигателя

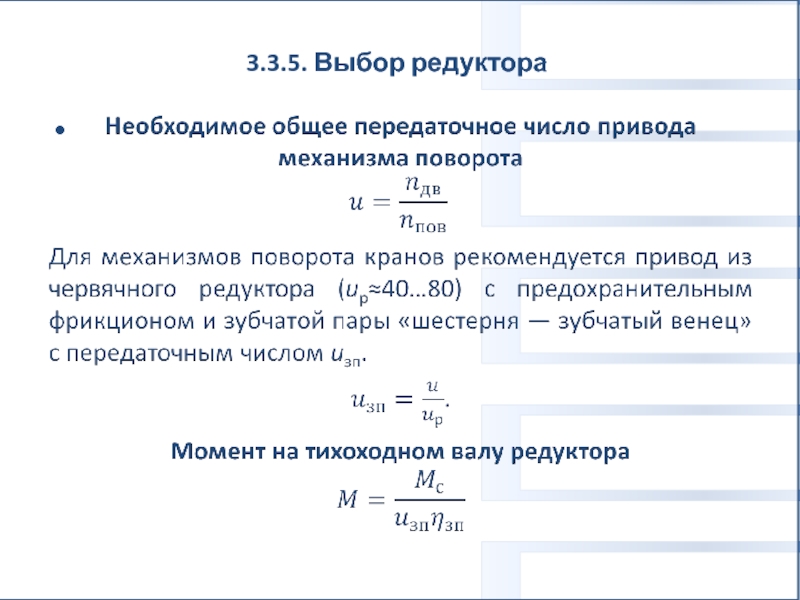

- 74. 3.3.5. Выбор редуктора

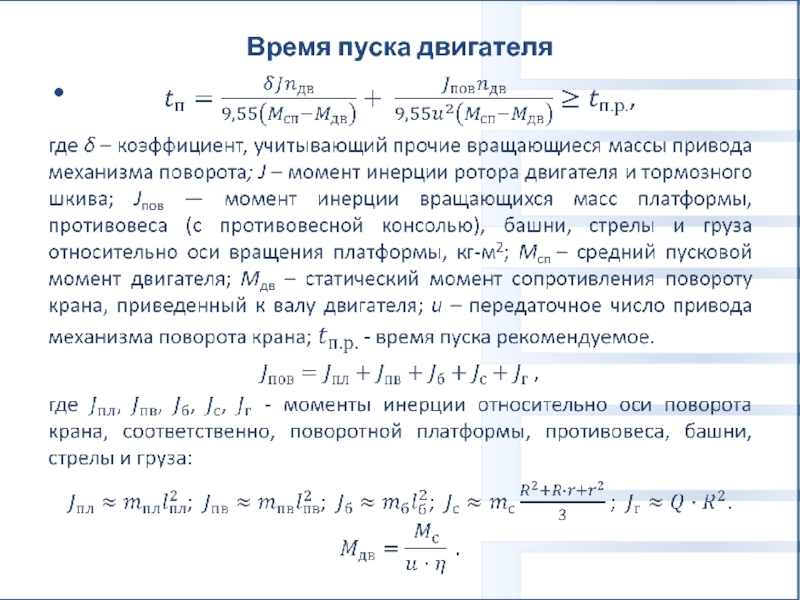

- 75. Время пуска двигателя

- 76. Момент сопротивления пуску двигателя

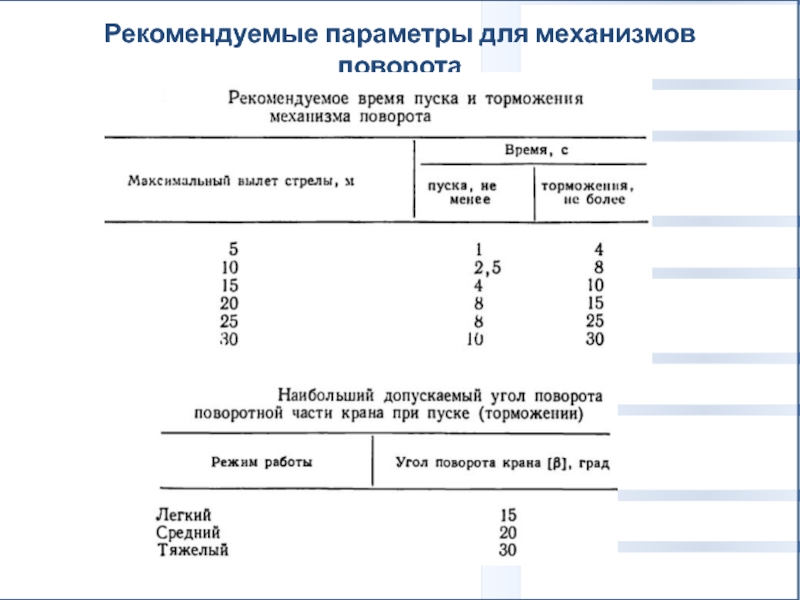

- 77. Рекомендуемые параметры для механизмов поворота

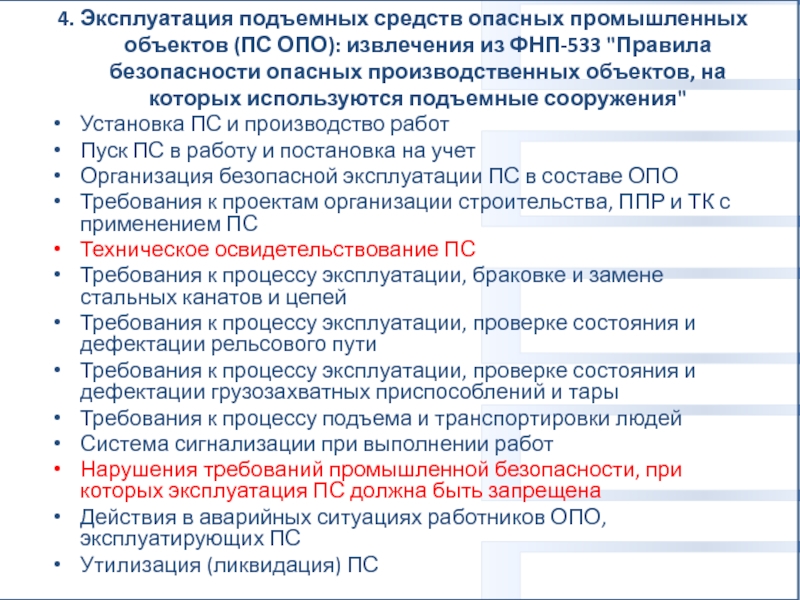

- 78. 4. Эксплуатация подъемных средств опасных промышленных объектов

- 79. 4.1. Объекты контроля при техническом освидетельствованииа) грузоподъемные

- 80. 4.2. периодичность технического освидетельствования

- 81. 4.3. Объем и содержание технического освидетельствования

- 82. Испытания ПССтатические испытания проводят с целью проверки

- 83. 4.4. Нарушения требований промышленной безопасности, при которых

- 84. е) отсутствуют соответствующие массе и виду

- 85. 4.5. Действия в аварийных ситуациях работников ОПО,

- 86. Скачать презентанцию

Слайды и текст этой презентации

Слайд 2Структура дисциплины

Лекции – 16 часов;

Практические занятия – 32 часа;

Лабораторные работы

– 16 часов;

Слайд 41.Подъемно-транспортные операции в деревообработке

Подъемно-транспортные операции являются одним из связующих звеньев

производства, объединяющих в единые транспортно-технологические потоки отдельные технологические элементы производства.

До 50% всех производственных затрат связаны с перемещениями предмета труда.

Сырье и материалы

Доставка, разгрузка, подача в цех

Заготовки, полуфабрикаты, детали

Межоперационные перемещения

Готовые изделия

Складирование

Товарная продукция

Отгрузка потребителю

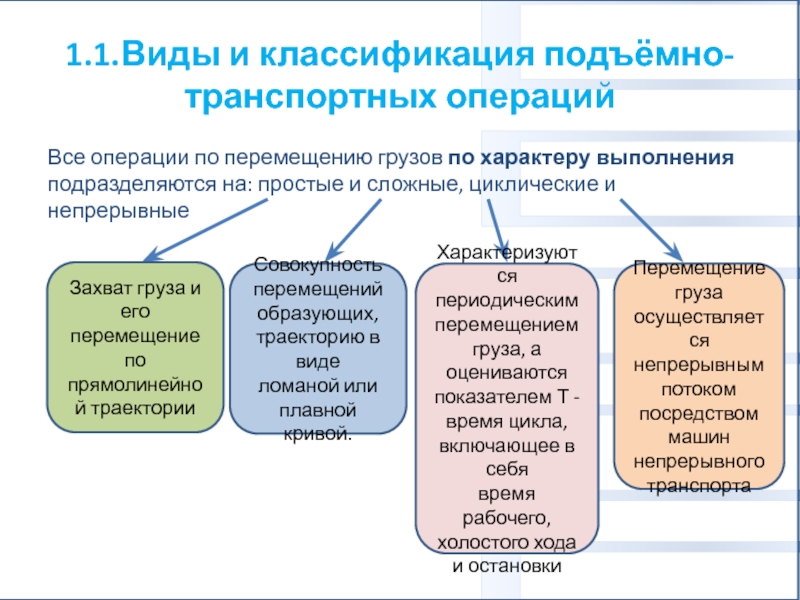

Слайд 51.1.Виды и классификация подъёмно-транспортных операций

Все операции по перемещению грузов по

характеру выполнения подразделяются на: простые и сложные, циклические и непрерывные

Захват

груза и егоперемещение по прямолинейной траектории

Совокупность перемещений образующих, траекторию в виде

ломаной или плавной кривой.

Характеризуются периодическим перемещением груза, а

оцениваются показателем Т - время цикла, включающее в себя

время рабочего, холостого хода и остановки

Перемещение груза осуществляется непрерывным потоком

посредством машин непрерывного транспорта

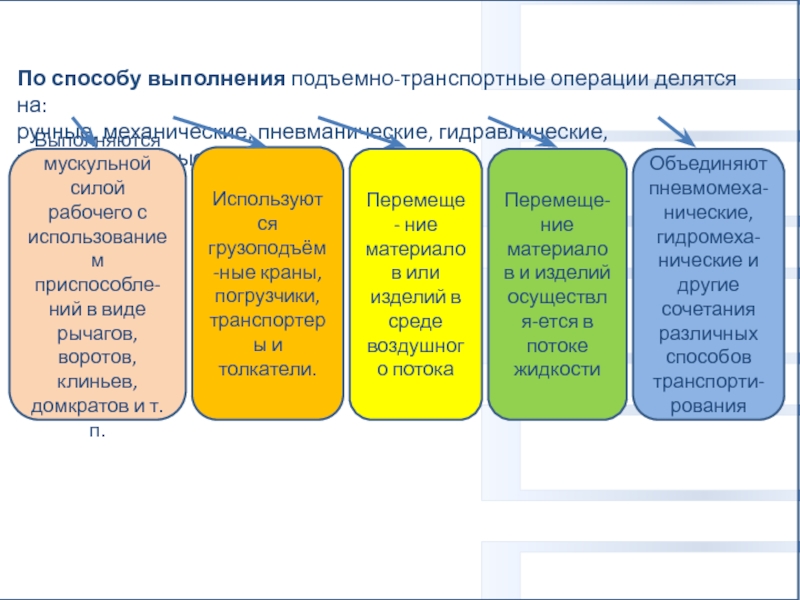

Слайд 6По способу выполнения подъемно-транспортные операции делятся на:

ручные, механические, пневманические,

гидравлические, комбинированные

Выполняются мускульной силой рабочего с

использованием приспособле-ний в виде рычагов,

воротов, клиньев,домкратов и т.п.

Используются грузоподъём-ные краны, погрузчики, транспортеры и толкатели.

Перемеще- ние материалов или изделий в среде воздушного потока

Перемеще-ние материалов и изделий

осуществля-ется в потоке жидкости

Объединяют пневмомеха-нические, гидромеха-нические и другие сочетания

различных способов транспорти-рования

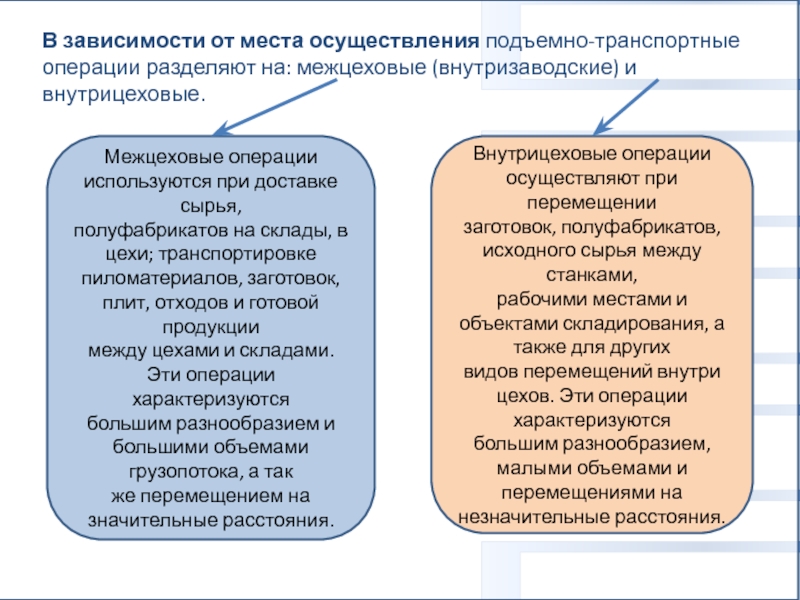

Слайд 7В зависимости от места осуществления подъемно-транспортные операции разделяют на: межцеховые

(внутризаводские) и внутрицеховые.

Межцеховые операции используются при доставке сырья,

полуфабрикатов на склады,

в цехи; транспортировкепиломатериалов, заготовок, плит, отходов и готовой продукции

между цехами и складами. Эти операции характеризуются

большим разнообразием и большими объемами грузопотока, а так

же перемещением на значительные расстояния.

Внутрицеховые операции осуществляют при перемещении

заготовок, полуфабрикатов, исходного сырья между станками,

рабочими местами и объектами складирования, а также для других

видов перемещений внутри цехов. Эти операции характеризуются

большим разнообразием, малыми объемами и перемещениями на

незначительные расстояния.

Слайд 8По функциональному назначению подъемно-транспортные операции разделяются на:

погрузочно-разгрузочные, транспортные, транспортно-технологические,

складирования.

Преимущественно вертикальные перемещения грузов

Преимущественно горизонтальные перемещения грузов

Перемещения грузов сопряжены с

преобразованием предмета трудаПеремещения грузов с расположе-нием конечных пунктов в строго определенном порядке, в связи с их характеристи-ками

Слайд 9Взаимосвязь подъемно-транспортных и технологических операций характеризуются следующими процессами:

Погрузочно-разгрузочными процессами, примыкающими

к

технологическому, являясь его началом или концом и

непосредственно соединенными с последним,

при этомодновременно с перемещением выполняется технологическая

операция (обработка на станках проходного типа)

Погрузочно-разгрузочными операциями, включающими в

себя разгрузку сырья, полуфабрикатов и других грузов с

транспортирующих средств на промежуточные площади или на

склад

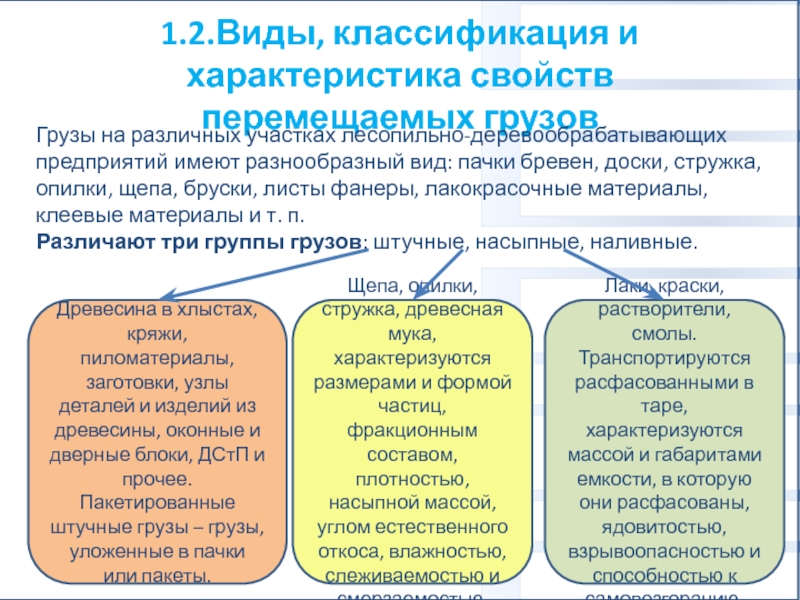

Слайд 101.2.Виды, классификация и характеристика свойств перемещаемых грузов

Грузы на различных участках

лесопильно-деревообрабатывающих предприятий имеют разнообразный вид: пачки бревен, доски, стружка, опилки,

щепа, бруски, листы фанеры, лакокрасочные материалы, клеевые материалы и т. п.Различают три группы грузов: штучные, насыпные, наливные.

Древесина в хлыстах, кряжи, пиломатериалы,

заготовки, узлы деталей и изделий из древесины, оконные и

дверные блоки, ДСтП и прочее.

Пакетированные штучные грузы – грузы, уложенные в пачки

или пакеты.

Щепа, опилки, стружка, древесная мука, характеризуются размерами и формой частиц, фракционным

составом, плотностью, насыпной массой, углом естественного

откоса, влажностью, слеживаемостью и смерзаемостью.

Лаки, краски, растворители, смолы. Транспортируются расфасованными в таре, характеризуются массой и габаритами емкости, в которую они расфасованы, ядовитостью, взрывоопасностью и способностью к

самовозгоранию.

Слайд 112. Грузоподъемные машины (ГПМ) для подъемно-транспортных операций

По своим конструктивно-технологическим признакам

грузоподъемные машины подразделяются на:

стреловые, мостовые, козловые, кабельные и подъемники.

Башенные

Консольные

Автомобильные

Железнодорож-ные

Портальные

Подвесные

Опорные

Двухкон-сольные

Однокон-сольные

Бескон-сольные

Полукоз-ловые

Мачтовые

Кабельно-мостовые

Грузовые

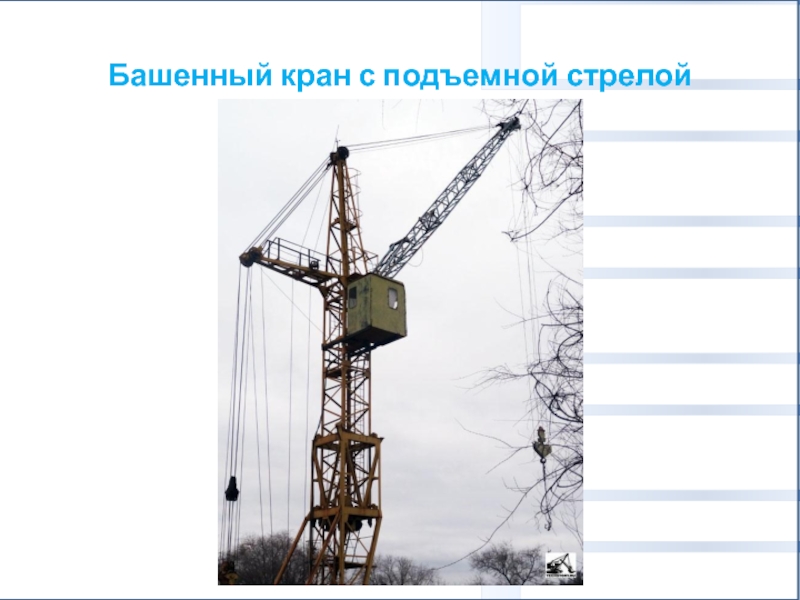

лифтыСлайд 12Примеры грузоподъемных машин (ГПМ): Башенный кран с горизонтальной стрелой и грузовой

тележкой

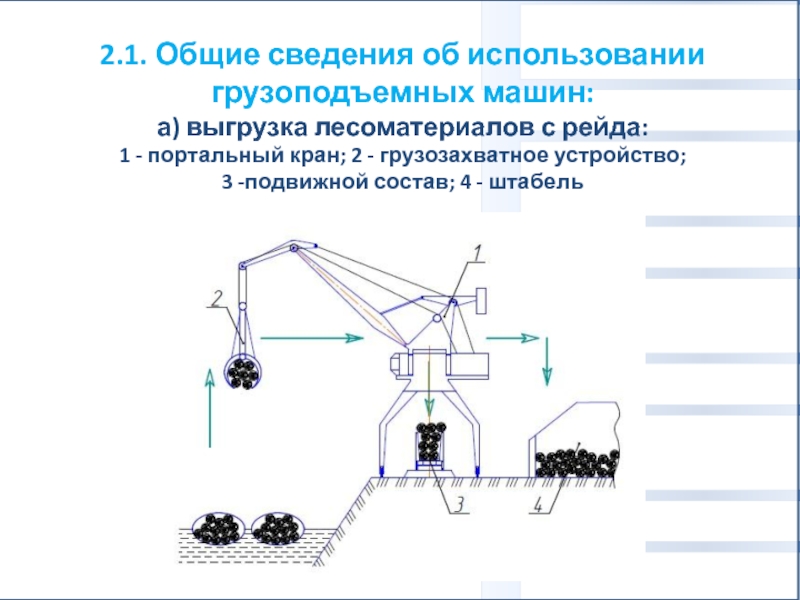

Слайд 212.1. Общие сведения об использовании грузоподъемных машин: а) выгрузка лесоматериалов с

рейда: 1 - портальный кран; 2 - грузозахватное устройство; 3 -подвижной

состав; 4 - штабельСлайд 22б) перемещение лесоматериала с подвижного состава в штабель или на

транспортер: 1 – консольно-козловой кран; 2- грузозахватное устройство; 3 – подвижной

состав; 4 - раскатный стол; 5 - транспортер; 6 - штабель.Слайд 23в) перемещение лесоматериалов из штабеля к станкам : 1- мстовой кран;

2- электроталь; 3- грузозахватное устройство; 4-многопильный станок; 5- штабель; 6-

подстопное место; 7- фрезерный станок; 8- перемещение штабеля; 9- перемещение электроталиСлайд 24г) перемещение груза из штабеля и с транспортера на подвижной состав

башенным краном: 1 - башенный кран; 2 - грузозахватное устройство;

3 – штабель; 4 – подвижной состав; 5 – транспортерСлайд 252.2. Структура механизмов ГПМ

Мостовой кран

Козловой кран

Башенный кран

Механизм передвижения грузовой

тележки

Механизм передвижения крана

Механизм поворота крана

Механизм подъема стрелы

Механизм подъема груза

Слайд 262.3. Режимы работы грузоподъемных машин

При расчете кранов и выборе для

них механического и электрического оборудования, канатов, крюков и других элементов

должны быть учтены условия их эксплуатации (режимы работы).Действующими в настоящее время Правилами по кранам установлено, что группы классификации (режимов работы) кранов и их механизмов должны приниматься по международному стандарту ИСО 4301/1.

Группы классификации (режима) кранов в целом и их механизмов

Класс использования

Режим нагружения

Максимальное число рабочих циклов крана за заданный срок службы (общая родолжительность использования механизма)

Режим нагружения, характеризующий использование крана по грузоподъемности (распределение нагрузки механизма)

Слайд 27Группы классификации (режима) кранов в целом

где Ci, — среднее число

рабочих циклов с частным уровнем массы груза Рi ;

CT —

суммарное число рабочих циклов со всеми грузами;Рi — значения частных масс отдельных грузов (уровня нагрузки) при типичном применении крана;

Pmax — масса наибольшего груза (номинальный груз), который разрешается поднимать краном.

Слайд 28Группы классификации (режима) механизмов в целом

где ti, — средняя продолжительность

использования механизма при частных уровнях нагрузки Рi ;

tT- — общая

продолжительность при всех частных уровнях нагрузки:Рi, — значения частных нагрузок (уровни нагрузок), характерных для применения данного механизма;

Pmax — значение наибольшей нагрузки, приложенной к механизму.

Слайд 292.4. Классы ответственности кранов и их элементов

Класс ответственности учитывают

при определении показателей, регламентирующих

расчетные значения нагрузок путем введения коэффициента

надежности по назначению.Слайд 303. Расчеты и проектирование механизмов ГПМ

3.1. Механизм подъема груза

3.1.1. Структура

механизма подъема груза

Полиспаст - грузоподъёмное устройство, состоящее из собранных в

подвижную и неподвижную обоймы блоков, последовательно огибаемых канатом или цепью, и предназначенное для выигрыша в силе (силовой полиспаст) или в скорости (скоростной полиспаст)Грузо-захватное устройство

Крюковая подвеска

Полиспаст

Грузовой барабан

Привод

Тормоз

Слайд 313.1.2. Грузозахватные устройства:

крюки; петли; стропы; траверсы; захваты; грейферы

Крюк – в

грузоподъёмных машинах и механизмах находят применение кованые (штампованные) и пластинчатые

крюки. Они могут цепляться к специальным грузовым винтам (рым-болтам) на оборудовании или в составе стропов, охватывающих груз, замыкаться на петлю.Слайд 32Стропы бывают следующих видов:

1) канатные, изготовляемые из стальных канатов -

самые распространенные. Они надежны, в них легче вовремя обнаружить неисправность,

но при большой грузоподъемности канатные стропы тяжелые и недостаточно гибкие. Выбираются с 6-кратным запасом прочности.2) цепные, изготовляемые из круглозвенных цепей - обладают большой гибкостью, но они еще более тяжелые, чем канатные. Цепной строп может внезапно разрушиться вследствие образования и быстрого раскрытия трещины. Выбираются с 4-кратным запасом прочности.

3) текстильные, изготовляемые из синтетических канатов и лент - легкие, гибкие, не деформируют груз, безопасней в эксплуатации, чем канатные, но они легко повреждаются от порезов, открытого огня, сварочных работ и ультрафиолетового излучения. Выбираются с 8-кратным запасом прочности.

Натяжение S в каждой ветви многоветвевого стропа рассчитывают по формуле

S = Q/(n cos α), где n — число ветвей стропа; cos α — косинус угла наклона ветви стропа к вертикали.

Слайд 33Траверсы - съемные грузозахватные приспособления, предназначенные для строповки длинномерных и

крупногабаритных грузов. Они предохраняют поднимаемые грузы от воздействия сжимающих усилий,

которые возникают при использовании стропов. По конструкции траверсы разделяют на плоскостные и пространственные.Слайд 34Захваты - применяют в тех случаях, когда приходится перемещать однотипные

грузы. В связи с большим разнообразием перемещаемых грузов существует множество

различных конструкций захватов.Захваты:

а — клещевые рычажные на траверсе; б— фрикционный рычажный; в — фрикционный рычажно-канатный; г — эксцентриковый; д — вилочный; 1 — рычаг; 2 — клеймо; 3 — канат; 4 — эксцентрик

Слайд 35Грейферы – грузозахватное приспособление, предназначенное для извлечения и погрузки навалочных

и штучных грузов. Выделяют два основных типа, принципиально отличных по

назначению. К первому типу относят грейферные ковши, предназначенные для осуществления погрузочно-разгрузочных работ с сыпучими грузами, ко второму - грейферные захваты штучных одиночных и пачечных грузов.Слайд 363.1.3. Крюковые подвески Это грузозахватные органы крана, служащие для соединения грузового

крюка с подъёмным канатом. Одновременно они входят в систему полиспаста,

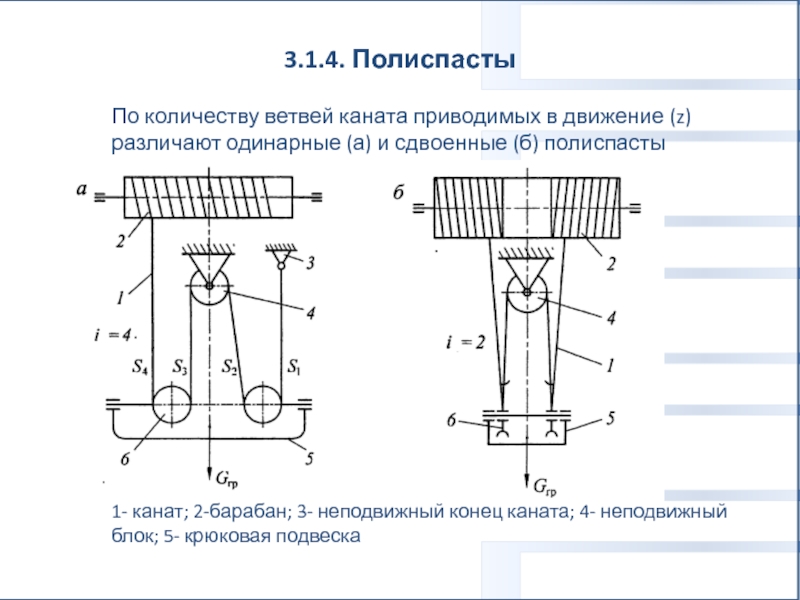

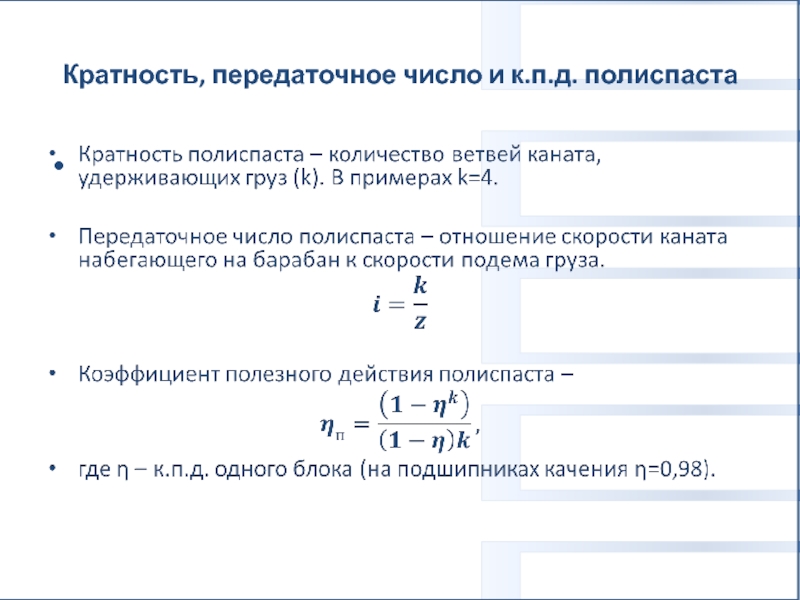

имея один или несколько подвижных блоков. Крюковые подвески выбираются по грузоподъемности с учетом группы классификации (режима) механизмаСлайд 373.1.4. Полиспасты

По количеству ветвей каната приводимых в движение (z) различают

одинарные (а) и сдвоенные (б) полиспасты

1- канат; 2-барабан; 3- неподвижный

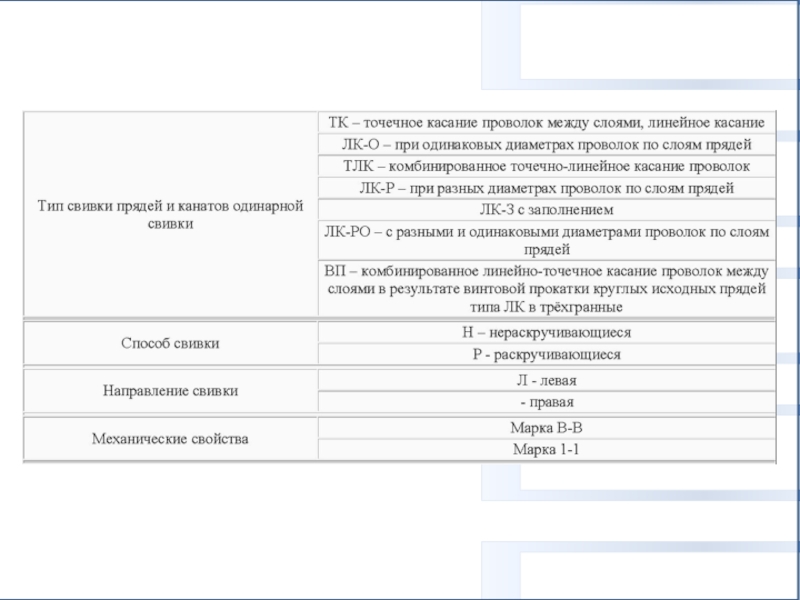

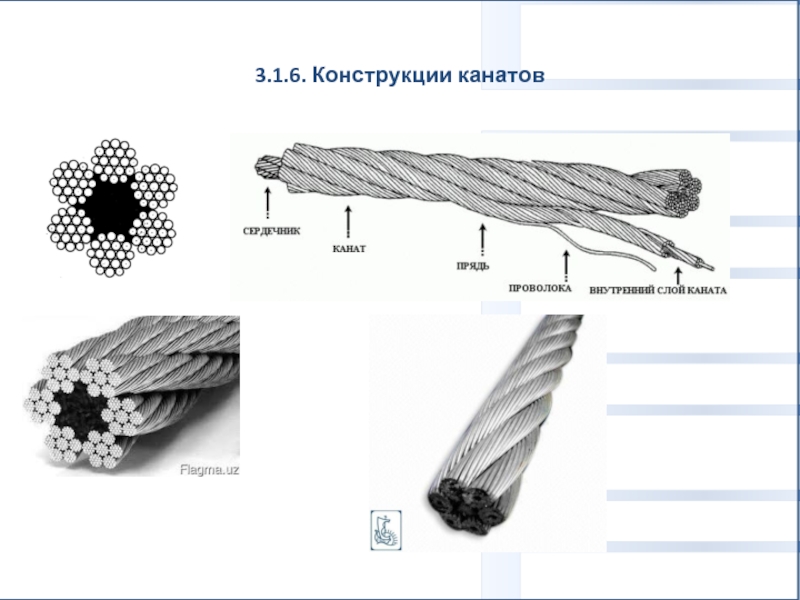

конец каната; 4- неподвижный блок; 5- крюковая подвескаСлайд 403.1.5. Типы стальных канатов

Стальные канаты - основные грузонесущие элементы большинства

грузоподъёмных, транспортных дорожно-строительных, землеройных машин и механизмов.

Слайд 533.2. Механизмы передвижения

3.2.1. Виды механизмов передвижения

Механизмы передвижения

Механизм передвижения крана

Механизм передвижения

грузовой тележки

С приводными колесами

С канатной тягой

Слайд 543.2.2. Структура механизма передвижения

Механизм передвижения с приводными колесами

Механизм передвижения с

канатной тягой

Металлоконструкция крана или тележки

Опорные колеса

Слайд 563.2.4. Ходовые колеса и рельсы

Ходовые колеса кранов и грузовых тележек

выпускаются одно- и двух-ребордные. Одно-ребордные применяются в подвесных тележках.

Слайд 784. Эксплуатация подъемных средств опасных промышленных объектов (ПС ОПО): извлечения

из ФНП-533 "Правила безопасности опасных производственных объектов, на которых используются

подъемные сооружения"Установка ПС и производство работ

Пуск ПС в работу и постановка на учет

Организация безопасной эксплуатации ПС в составе ОПО

Требования к проектам организации строительства, ППР и ТК с применением ПС

Техническое освидетельствование ПС

Требования к процессу эксплуатации, браковке и замене стальных канатов и цепей

Требования к процессу эксплуатации, проверке состояния и дефектации рельсового пути

Требования к процессу эксплуатации, проверке состояния и дефектации грузозахватных приспособлений и тары

Требования к процессу подъема и транспортировки людей

Система сигнализации при выполнении работ

Нарушения требований промышленной безопасности, при которых эксплуатация ПС должна быть запрещена

Действия в аварийных ситуациях работников ОПО, эксплуатирующих ПС

Утилизация (ликвидация) ПС

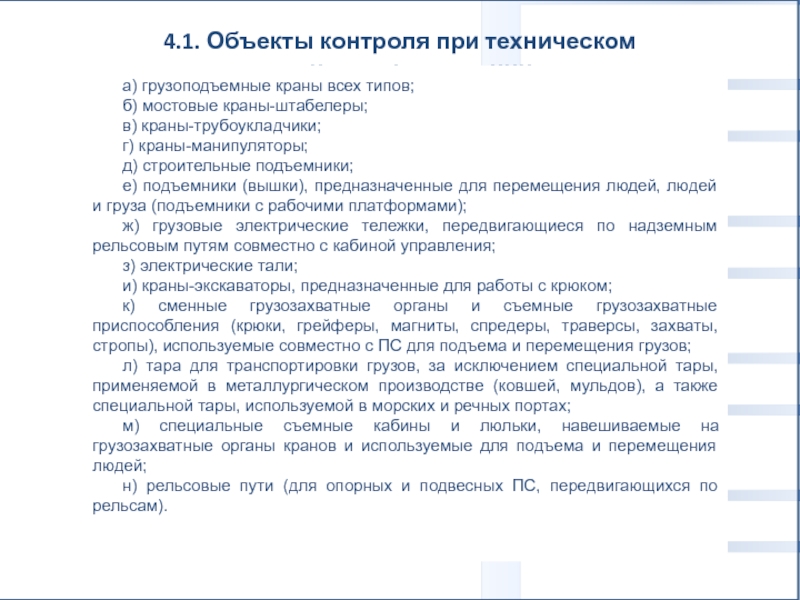

Слайд 794.1. Объекты контроля при техническом освидетельствовании

а) грузоподъемные краны всех типов;

б)

мостовые краны-штабелеры;

в) краны-трубоукладчики;

г) краны-манипуляторы;

д) строительные подъемники;

е) подъемники (вышки), предназначенные для

перемещения людей, людей и груза (подъемники с рабочими платформами);ж) грузовые электрические тележки, передвигающиеся по надземным рельсовым путям совместно с кабиной управления;

з) электрические тали;

и) краны-экскаваторы, предназначенные для работы с крюком;

к) сменные грузозахватные органы и съемные грузозахватные приспособления (крюки, грейферы, магниты, спредеры, траверсы, захваты, стропы), используемые совместно с ПС для подъема и перемещения грузов;

л) тара для транспортировки грузов, за исключением специальной тары, применяемой в металлургическом производстве (ковшей, мульдов), а также специальной тары, используемой в морских и речных портах;

м) специальные съемные кабины и люльки, навешиваемые на грузозахватные органы кранов и используемые для подъема и перемещения людей;

н) рельсовые пути (для опорных и подвесных ПС, передвигающихся по рельсам).

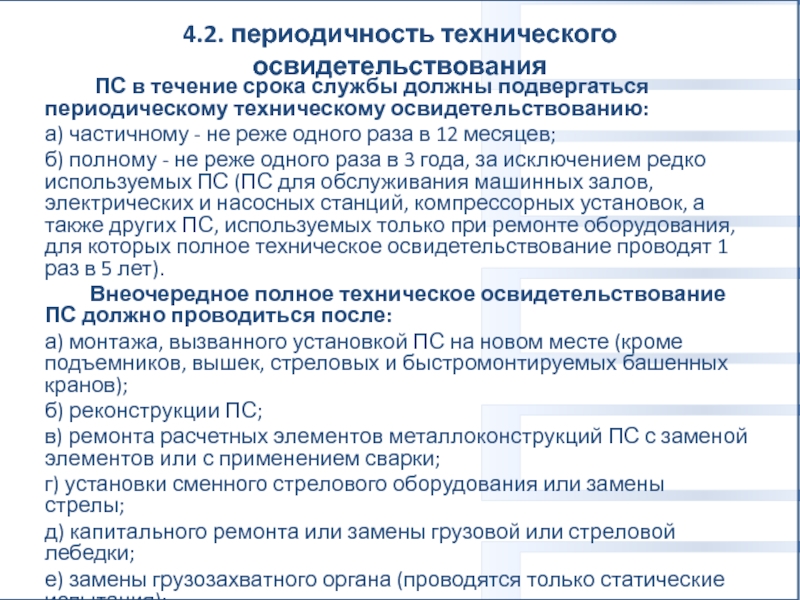

Слайд 804.2. периодичность технического освидетельствования

ПС в

течение срока службы должны подвергаться периодическому техническому освидетельствованию:

а) частичному -

не реже одного раза в 12 месяцев;б) полному - не реже одного раза в 3 года, за исключением редко используемых ПС (ПС для обслуживания машинных залов, электрических и насосных станций, компрессорных установок, а также других ПС, используемых только при ремонте оборудования, для которых полное техническое освидетельствование проводят 1 раз в 5 лет).

Внеочередное полное техническое освидетельствование ПС должно проводиться после:

а) монтажа, вызванного установкой ПС на новом месте (кроме подъемников, вышек, стреловых и быстромонтируемых башенных кранов);

б) реконструкции ПС;

в) ремонта расчетных элементов металлоконструкций ПС с заменой элементов или с применением сварки;

г) установки сменного стрелового оборудования или замены стрелы;

д) капитального ремонта или замены грузовой или стреловой лебедки;

е) замены грузозахватного органа (проводятся только статические испытания);

ж) замены несущих или вантовых канатов кранов кабельного типа.

Слайд 814.3. Объем и содержание технического освидетельствования

При полном техническом освидетельствовании ПС должны подвергаться:

а) осмотру;

б) статическим испытаниям;

в)

динамическим испытаниям;д) испытаниям на устойчивость для ПС, имеющих в паспорте характеристики устойчивости (с учетом указаний пунктов 190 - 191 ФНП-533), за исключением ПС, не требующих демонтажа на месте их эксплуатации.

При частичном техническом освидетельствовании статические и динамические испытания ПС не проводятся.

При техническом освидетельствовании ПС должны быть осмотрены и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, указатели, ограничители и регистраторы.

Кроме того, при техническом освидетельствовании крана должны быть проверены:

а) состояние металлоконструкций крана и его сварных (клепаных, болтовых) соединений (отсутствие трещин, деформаций, ослабления клепаных и болтовых соединений), а также состояние кабины, лестниц, площадок и ограждений;

б) состояние крюка, блоков.

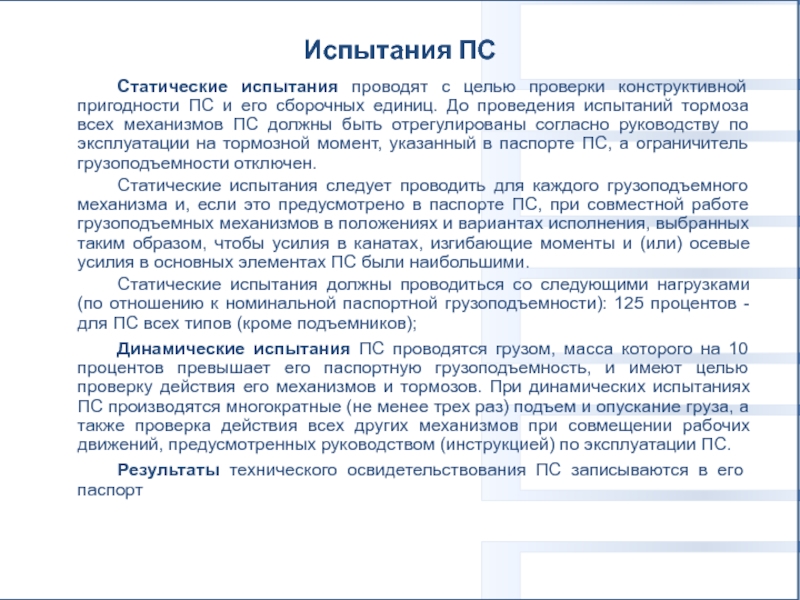

Слайд 82Испытания ПС

Статические испытания проводят с целью проверки конструктивной пригодности ПС

и его сборочных единиц. До проведения испытаний тормоза всех механизмов

ПС должны быть отрегулированы согласно руководству по эксплуатации на тормозной момент, указанный в паспорте ПС, а ограничитель грузоподъемности отключен.Статические испытания следует проводить для каждого грузоподъемного механизма и, если это предусмотрено в паспорте ПС, при совместной работе грузоподъемных механизмов в положениях и вариантах исполнения, выбранных таким образом, чтобы усилия в канатах, изгибающие моменты и (или) осевые усилия в основных элементах ПС были наибольшими.

Статические испытания должны проводиться со следующими нагрузками (по отношению к номинальной паспортной грузоподъемности): 125 процентов - для ПС всех типов (кроме подъемников);

Динамические испытания ПС проводятся грузом, масса которого на 10 процентов превышает его паспортную грузоподъемность, и имеют целью проверку действия его механизмов и тормозов. При динамических испытаниях ПС производятся многократные (не менее трех раз) подъем и опускание груза, а также проверка действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством (инструкцией) по эксплуатации ПС.

Результаты технического освидетельствования ПС записываются в его паспорт

Слайд 834.4. Нарушения требований промышленной безопасности, при которых эксплуатация ПС должна

быть запрещена

Эксплуатирующая организация не должна допускать ПС в работу,

если при проверке установлено, что:а) обслуживание ПС ведется неаттестованным персоналом;

б) не назначен хотя бы один из специалистов: ответственный за осуществление производственного контроля при эксплуатации ПС; ответственный за содержание ПС в работоспособном состоянии; ответственный за безопасное производство работ с применением ПС;

в) не проведено соответствующее техническое освидетельствование ПС. Не проведена экспертиза промышленной безопасности ПС в установленных настоящими ФНП случаях;

г) не выполнены выданные федеральными органами исполнительной власти в области промышленной безопасности предписания;

д) на ПС выявлены технические неисправности:

трещины или остаточные деформации металлоконструкций (последние выше допустимых пределов);

ослабление креплений в соединениях металлоконструкций;

неработоспособность заземления, гидро-, пневмо- или электрооборудования, указателей, ограничителей (ограничители рабочих параметров и ограничители рабочих движений), регистраторов, средств автоматической остановки, блокировок и защит (приведены в паспорте или руководстве по эксплуатации ПС);

недопустимый износ крюков, ходовых колес, канатов, цепей, элементов механизмов и тормозов;

системы управления;

противоугонных захватов, рельсового пути, тупиковых упоров;

Слайд 84

е) отсутствуют соответствующие массе и виду перемещаемых грузов съемные грузозахватные

приспособления и тара, или они неработоспособны;

ж) отсутствуют в установленных настоящими

ФНП случаях ППР, ТК, наряды-допуски;з) не выполнены мероприятия по безопасному ведению работ и требования, изложенные в ППР, ТК, нарядах-допусках;

и) отсутствуют: паспорт ПС и/или руководство (инструкция) по эксплуатации ПС; сведения о постановке ПС на учет в федеральных органах исполнительной власти в области промышленной безопасности, осуществляющих ведение реестра ОПО (для ПС, подлежащих учету);

к) работы с применением ПС ведутся с нарушениями настоящих ФНП, ППР, ТК и инструкций;

л) ПС не соответствует технологическому процессу, в котором задействовано;

м) ПС не соответствует параметрам окружающей среды и региона, где применяется (температурный диапазон окружающей среды, ветровой регион, сейсмичность района);

н) здания, сооружения, конструкции, воспринимающие нагрузки от ПС, имеют недопустимые дефекты (трещины, деформации, разрушения), превышающие допустимые величины, установленные в эксплуатационных документах на здания, сооружения, конструкции.

Слайд 854.5. Действия в аварийных ситуациях работников ОПО, эксплуатирующих ПС

В организации,

эксплуатирующей ОПО с ПС, должны быть разработаны и доведены под

роспись до работников инструкции, определяющие их действия в аварийных ситуациях.В инструкциях, разрабатываемых согласно требованиям настоящих ФНП, наряду с требованиями, определяемыми спецификой ОПО, должны быть указаны следующие сведения для работников, занятых эксплуатацией ПС:

а) оперативные действия по предотвращению и локализации аварий;

б) способы и методы ликвидации аварий;

в) схемы эвакуации в случае возникновения взрыва, пожара, выброса токсичных веществ в помещении или на площадке, обслуживаемой ПС, если аварийная ситуация не может быть локализована или ликвидирована;

г) порядок использования системы пожаротушения в случае локальных возгораний оборудования ОПО;

д) порядок приведения ПС в безопасное положение в нерабочем состоянии, схема и порядок эвакуации крановщика (оператора), покидающего кабину управления ПС;

е) места, отведенные в ОПО, для нахождения ПС в нерабочем состоянии;

ж) места отключения вводов электропитания ПС;

з) места расположения медицинских аптечек первой помощи;

и) методы оказания первой помощи работникам, попавшим под электрическое напряжение, получившим ожоги, отравившимся продуктами горения;

к) порядок оповещения работников ОПО о возникновении аварий и инцидентов.

Ответственность за наличие указанных инструкций лежит на руководстве ОПО, эксплуатирующем ПС, а их исполнение в аварийных ситуациях - на каждом работнике ОПО.