Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Процессы и операции формообразования Токарный станок, иллюстрация 1480

Содержание

- 1. Процессы и операции формообразования Токарный станок, иллюстрация 1480

- 2. Тема 1. Инструментальные материалыСуществует 6 основных требований

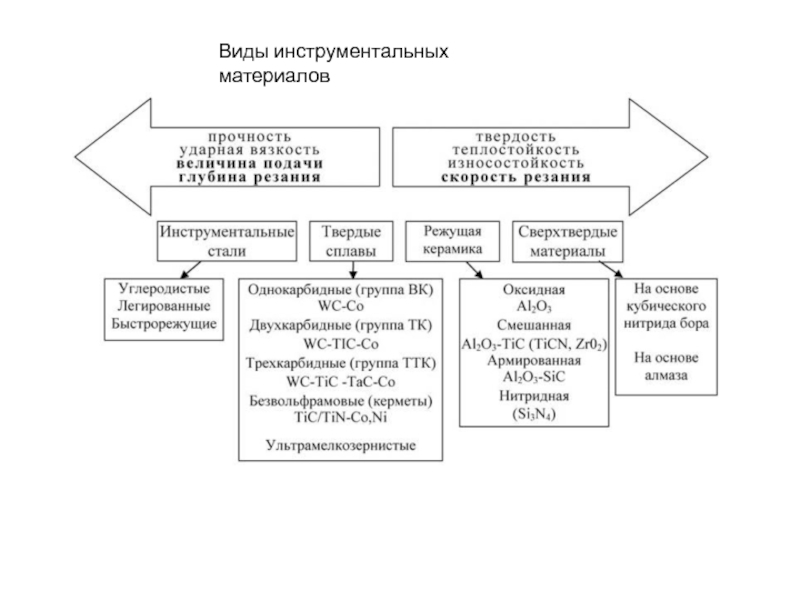

- 3. Виды инструментальных материалов

- 4. Из нетеплостойких инструментальных наибольшее применение для режущего

- 5. Быстрорежущие сталиБыстрорежущие стали это высоколегированные стали с

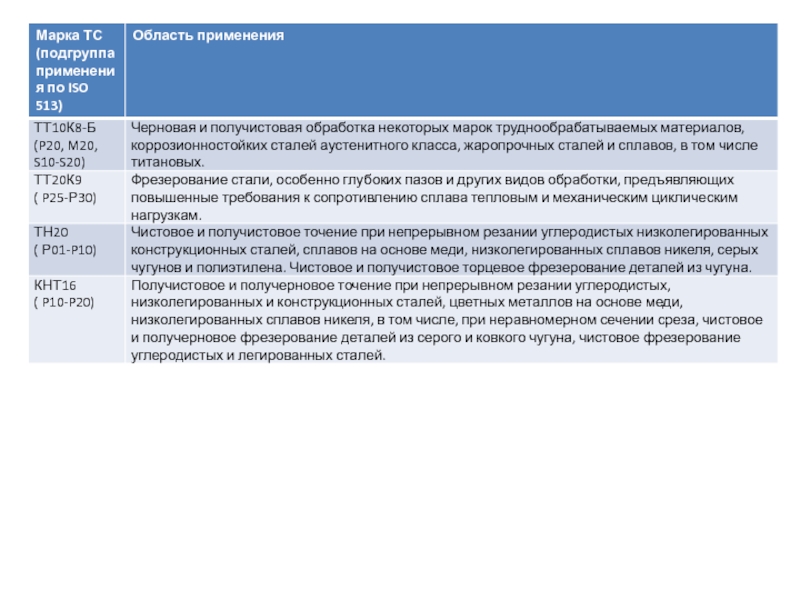

- 6. Слайд 6

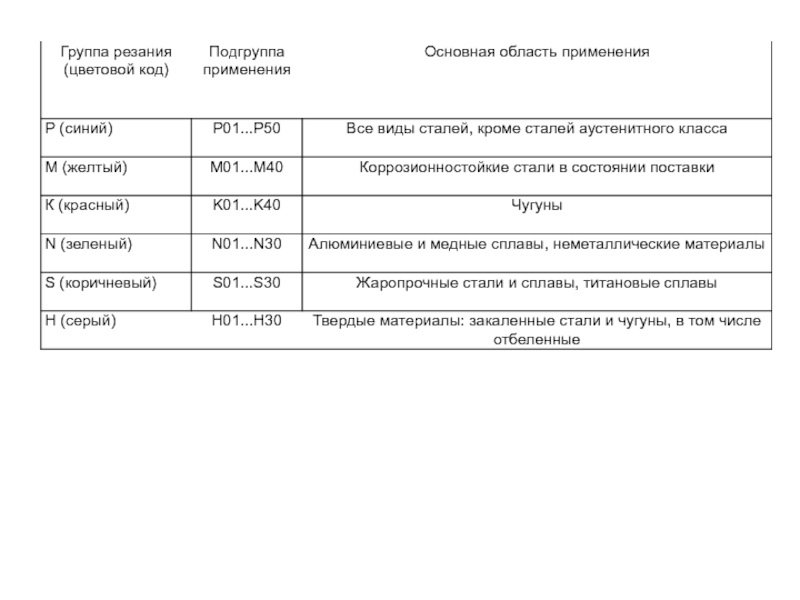

- 7. Твердые сплавыПод твердыми сплавами понимают композиционный материал,

- 8. Слайд 8

- 9. Слайд 9

- 10. Слайд 10

- 11. Слайд 11

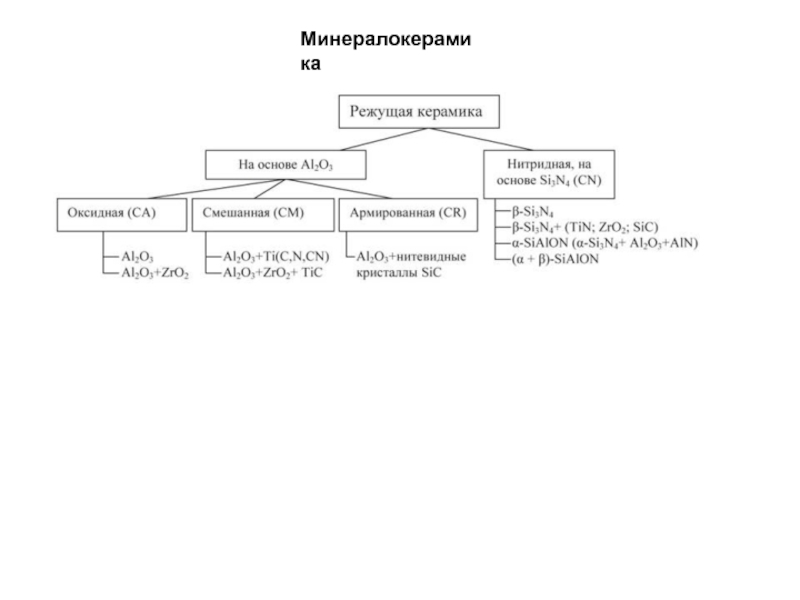

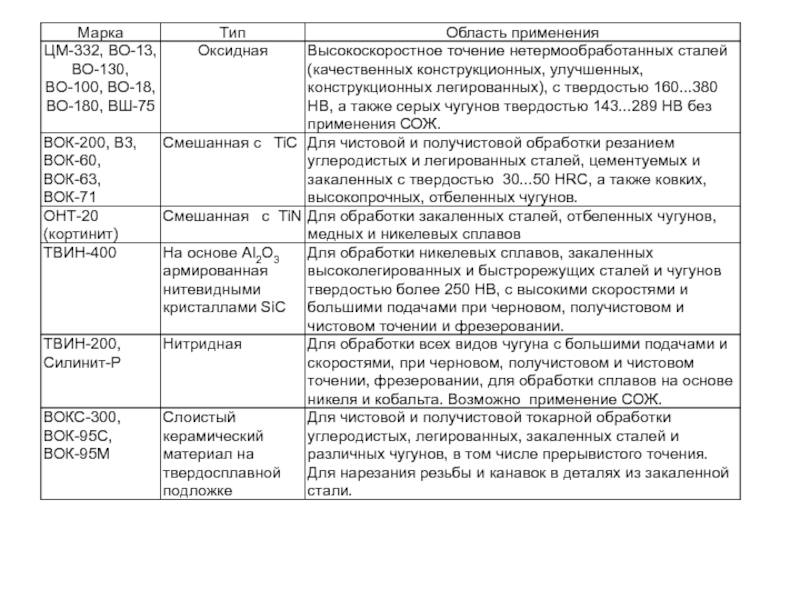

- 12. Минералокерамика

- 13. Слайд 13

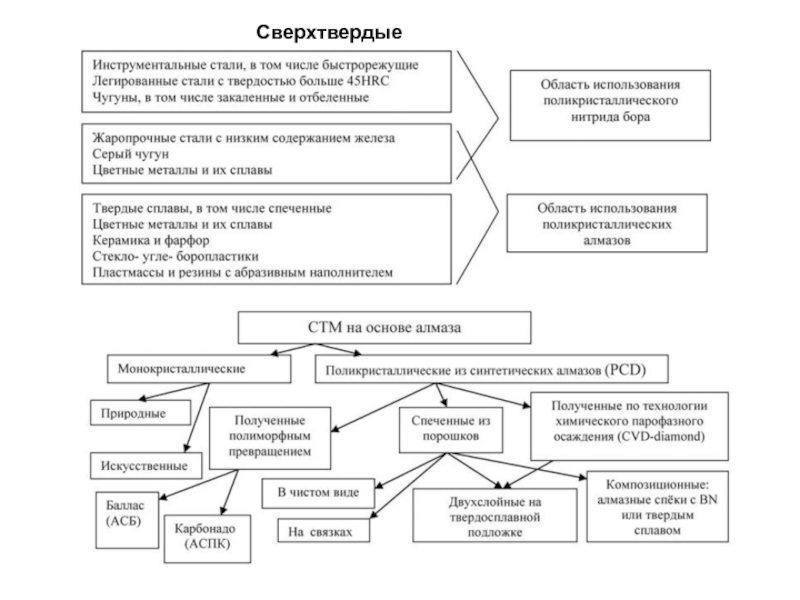

- 14. Сверхтвердые материалы

- 15. Слайд 15

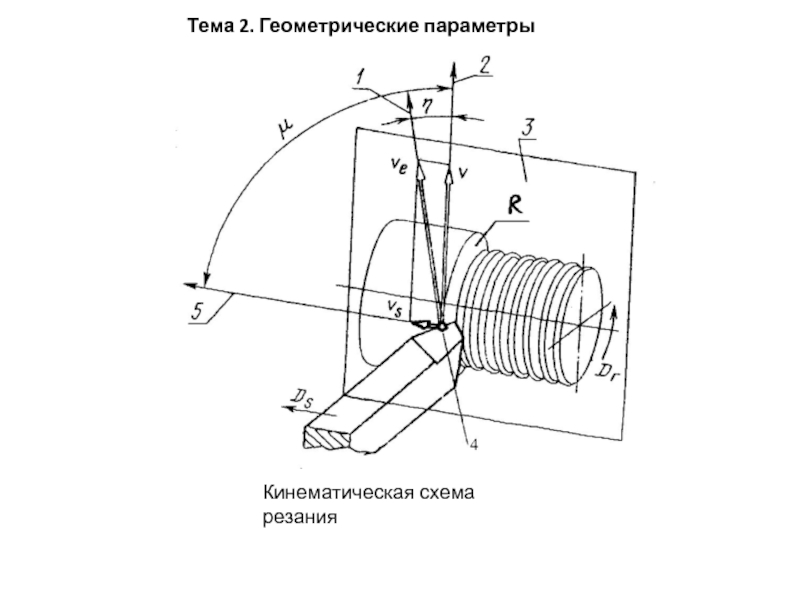

- 16. Тема 2. Геометрические параметры инструментаКинематическая схема резания

- 17. Главное движение резания Dr – прямолинейное поступательное

- 18. Рабочая часть I – часть режущего инструмента,

- 19. Геометрические параметры системы резания:а) обработка плоскостей;б) обработка тел вращения

- 20. Различают три системы координат при резании:Инструментальная система

- 21. Координатные плоскостиPv - Основная плоскость перпендикулярна вектору

- 22. Углы резца:Передний угол γ – угол в

- 23. Задний угол α – угол в

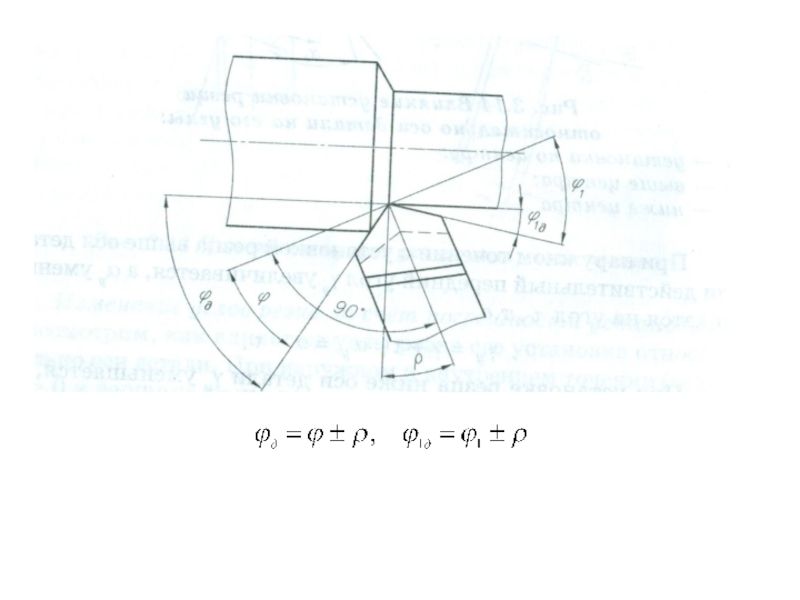

- 24. Угол в плане φ - угол в

- 25. Угол наклона режущей кромки λ –

- 26. Слайд 26

- 27. Радиус закругления вершины резца r влияет на

- 28. Изменение переднего и заднего углов в процессе резания

- 29. Изменение углов α и γ в процессе

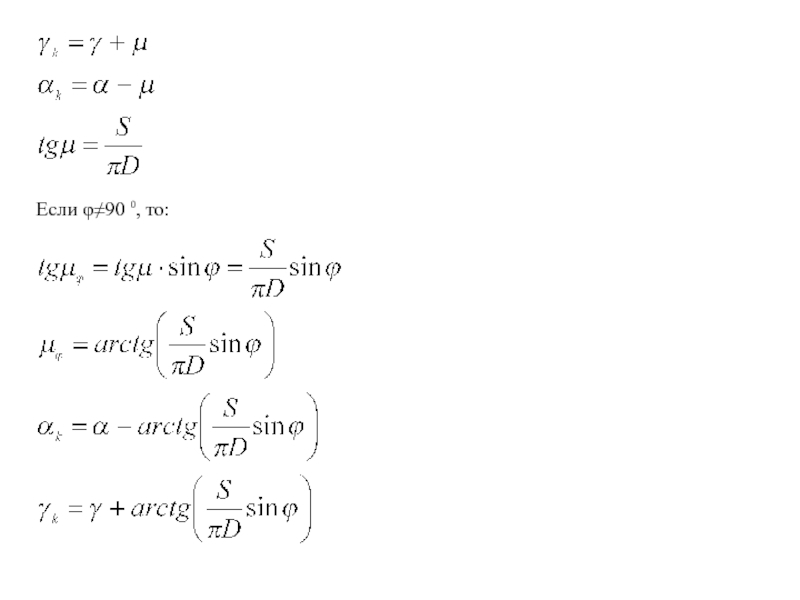

- 30. Если φ≠90 ⁰, то:

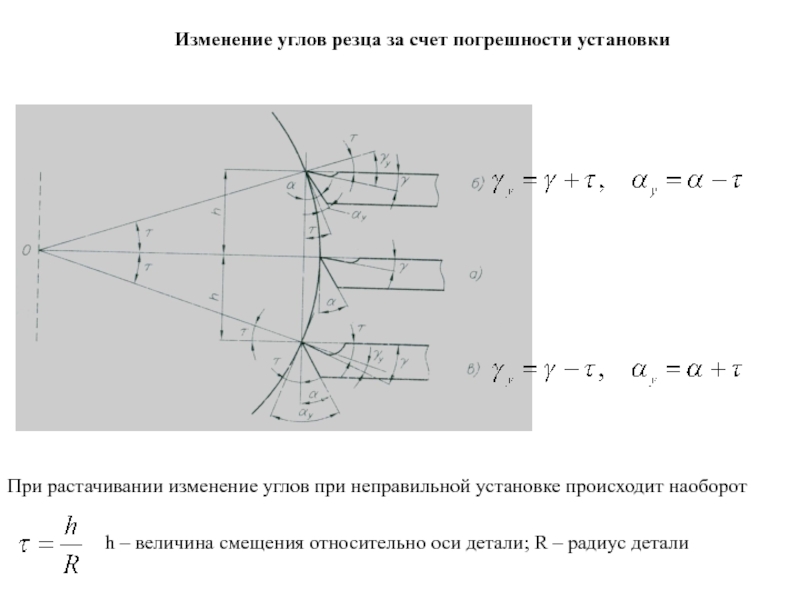

- 31. Изменение углов резца за счет погрешности установкиПри

- 32. Слайд 32

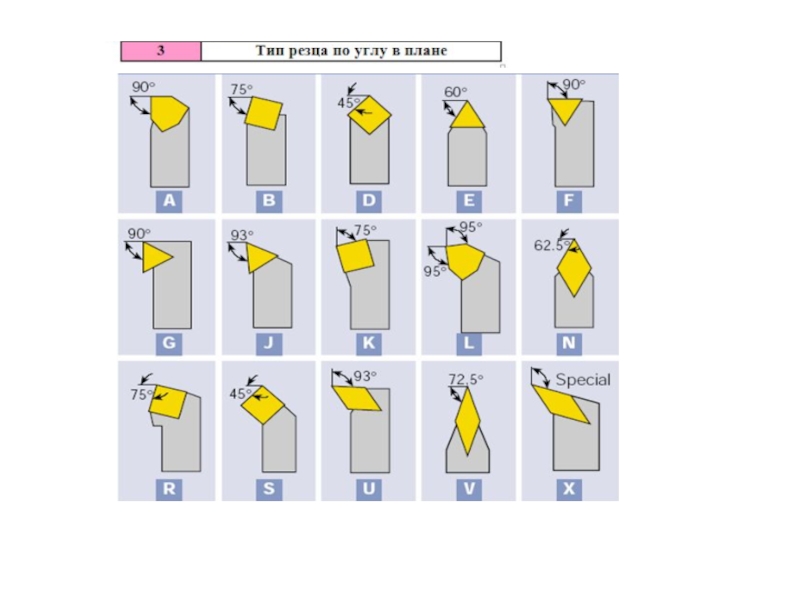

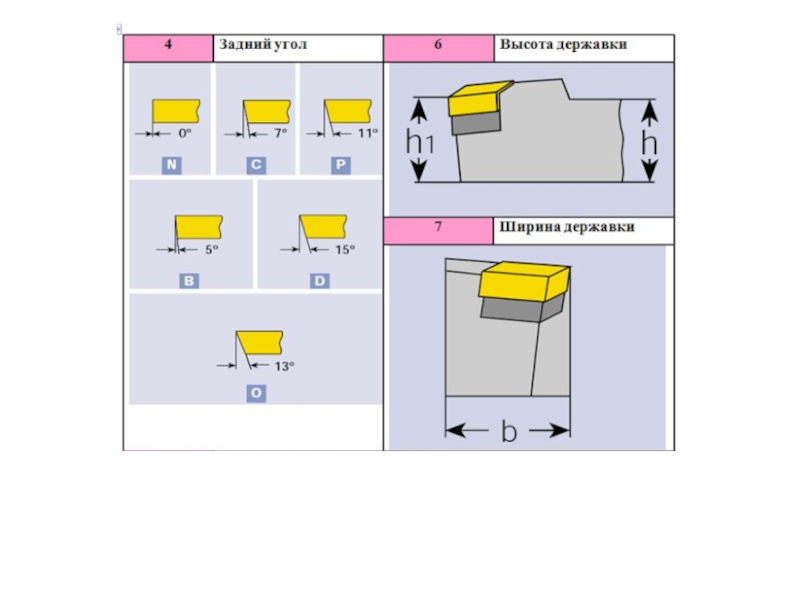

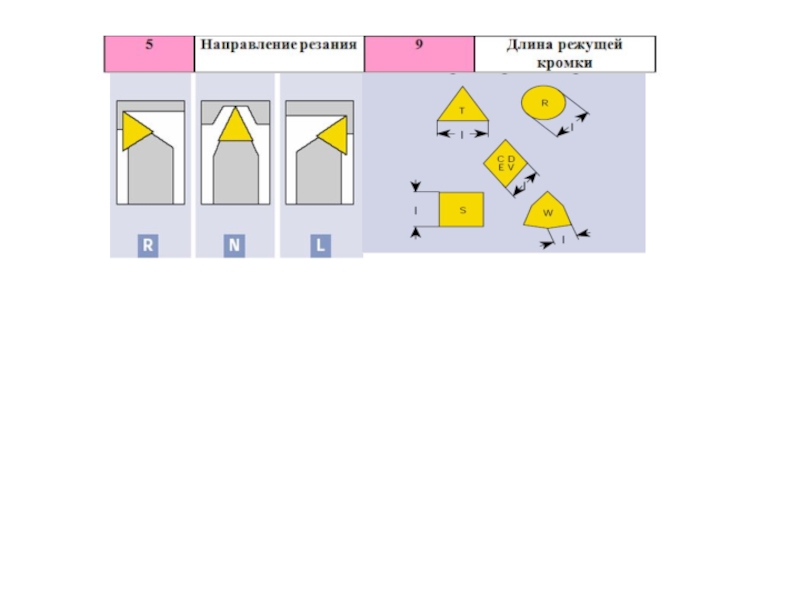

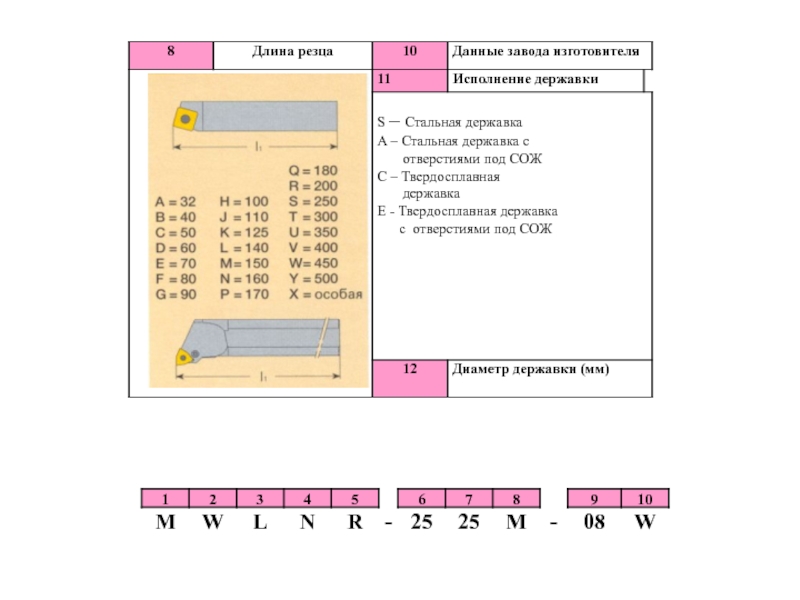

- 33. Классификация токарных резцов по ISO

- 34. Слайд 34

- 35. Слайд 35

- 36. Слайд 36

- 37. Слайд 37

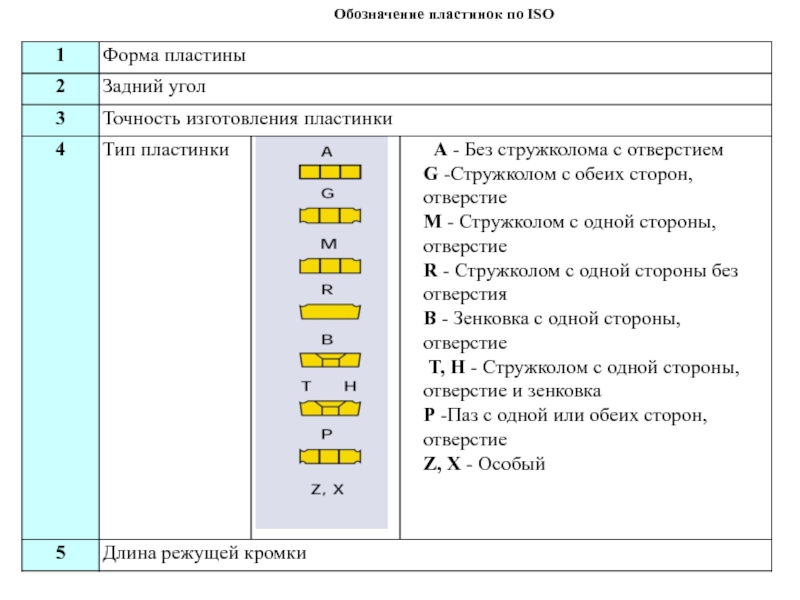

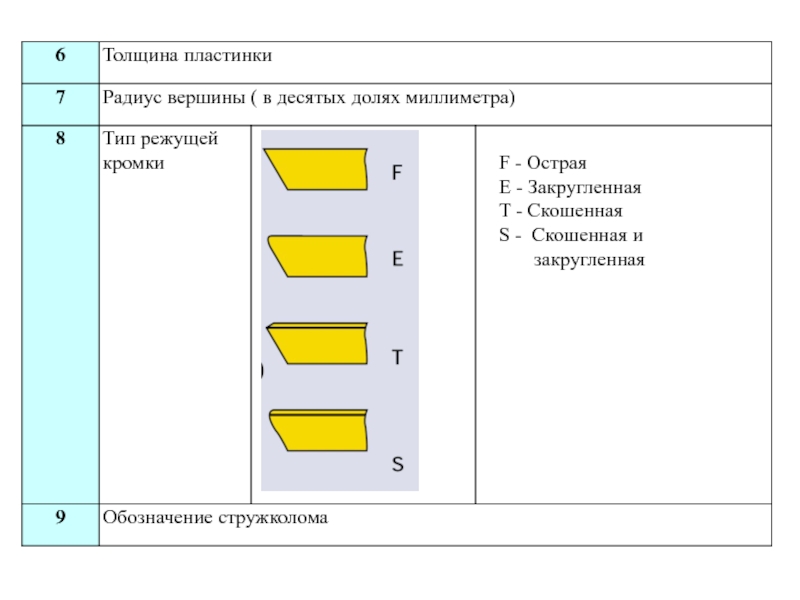

- 38. Обозначение пластинок по ISO

- 39. Слайд 39

- 40. Параметры режима резанияСкорость резания V – скорость

- 41. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Процессы и операции формообразования

Токарный станок, иллюстрация 1480 г.

Нартов А.К., изобретатель

(1717)

Слайд 2Тема 1. Инструментальные материалы

Существует 6 основных требований к инструментальным материалам:

Инструментальный

материал должен иметь твердость не менее 63…66 HRC;

Инструментальный материал должен

обладать высокой теплостойкостью, т.е. способностью сохранять высокую твердость при повышенных температурах;Инструментальный материал должен иметь высокую износостойкость, т.е. способность сопротивляться разрушению;

Инструментальный материал должен иметь высокую прочность, т.к. материалы с высокой твердостью как правило очень хрупкие;

Инструментальный материал должен хорошо обрабатываться резанием, давлением, хорошей шлифуемостью после термической обработки;

Инструментальный материал должен быть по возможности дешевым.

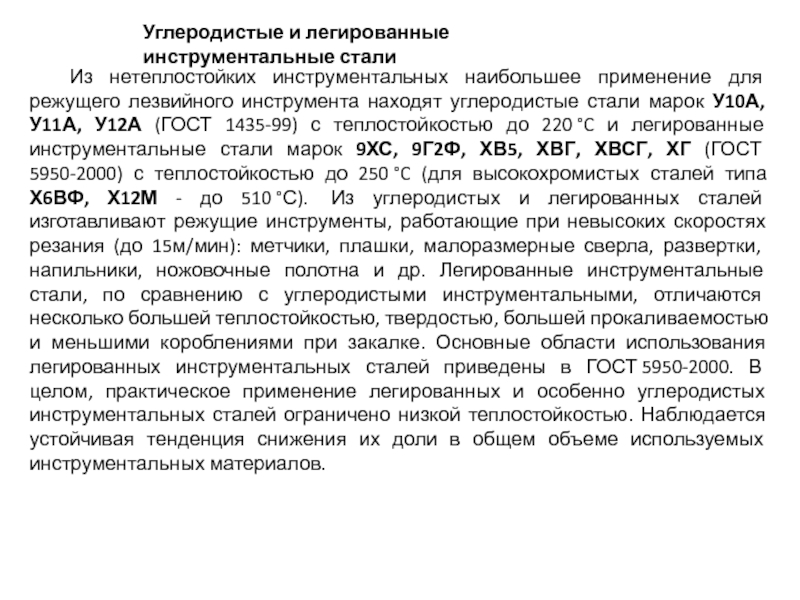

Слайд 4Из нетеплостойких инструментальных наибольшее применение для режущего лезвийного инструмента находят

углеродистые стали марок У10А, У11А, У12А (ГОСТ 1435-99) с теплостойкостью

до 220 °C и легированные инструментальные стали марок 9ХС, 9Г2Ф, ХВ5, ХВГ, ХВСГ, ХГ (ГОСТ 5950-2000) с теплостойкостью до 250 °C (для высокохромистых сталей типа Х6ВФ, Х12М - до 510 °С). Из углеродистых и легированных сталей изготавливают режущие инструменты, работающие при невысоких скоростях резания (до 15м/мин): метчики, плашки, малоразмерные сверла, развертки, напильники, ножовочные полотна и др. Легированные инструментальные стали, по сравнению с углеродистыми инструментальными, отличаются несколько большей теплостойкостью, твердостью, большей прокаливаемостью и меньшими короблениями при закалке. Основные области использования легированных инструментальных сталей приведены в ГОСТ 5950-2000. В целом, практическое применение легированных и особенно углеродистых инструментальных сталей ограничено низкой теплостойкостью. Наблюдается устойчивая тенденция снижения их доли в общем объеме используемых инструментальных материалов.Углеродистые и легированные инструментальные стали

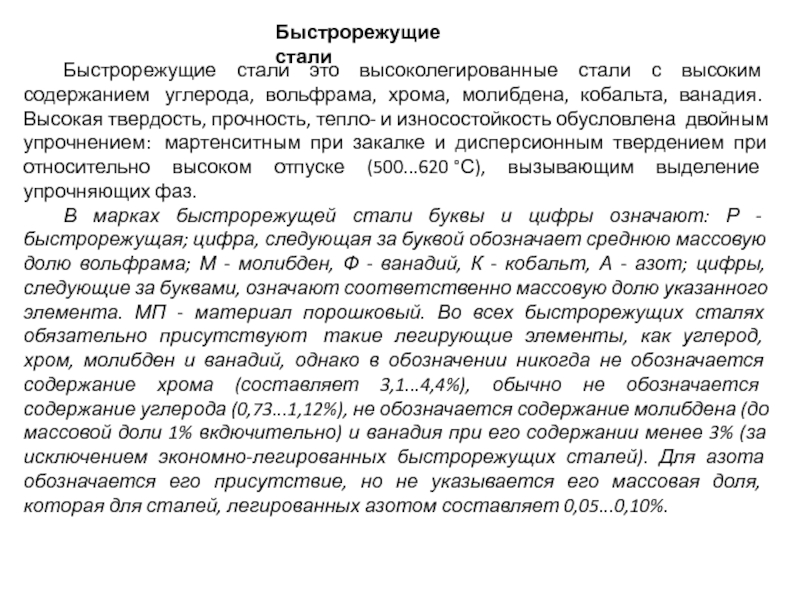

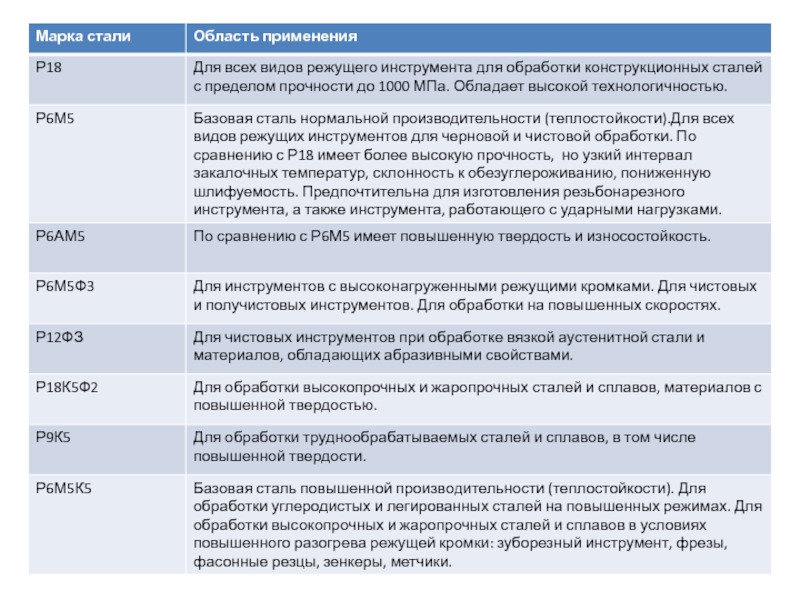

Слайд 5Быстрорежущие стали

Быстрорежущие стали это высоколегированные стали с высоким содержанием углерода,

вольфрама, хрома, молибдена, кобальта, ванадия. Высокая твердость, прочность, тепло- и

износостойкость обусловлена двойным упрочнением: мартенситным при закалке и дисперсионным твердением при относительно высоком отпуске (500...620 °С), вызывающим выделение упрочняющих фаз.В марках быстрорежущей стали буквы и цифры означают: Р - быстрорежущая; цифра, следующая за буквой обозначает среднюю массовую долю вольфрама; М - молибден, Ф - ванадий, К - кобальт, А - азот; цифры, следующие за буквами, означают соответственно массовую долю указанного элемента. МП - материал порошковый. Во всех быстрорежущих сталях обязательно присутствуют такие легирующие элементы, как углерод, хром, молибден и ванадий, однако в обозначении никогда не обозначается содержание хрома (составляет 3,1...4,4%), обычно не обозначается содержание углерода (0,73...1,12%), не обозначается содержание молибдена (до массовой доли 1% вкдючительно) и ванадия при его содержании менее 3% (за исключением экономно-легированных быстрорежущих сталей). Для азота обозначается его присутствие, но не указывается его массовая доля, которая для сталей, легированных азотом составляет 0,05...0,10%.

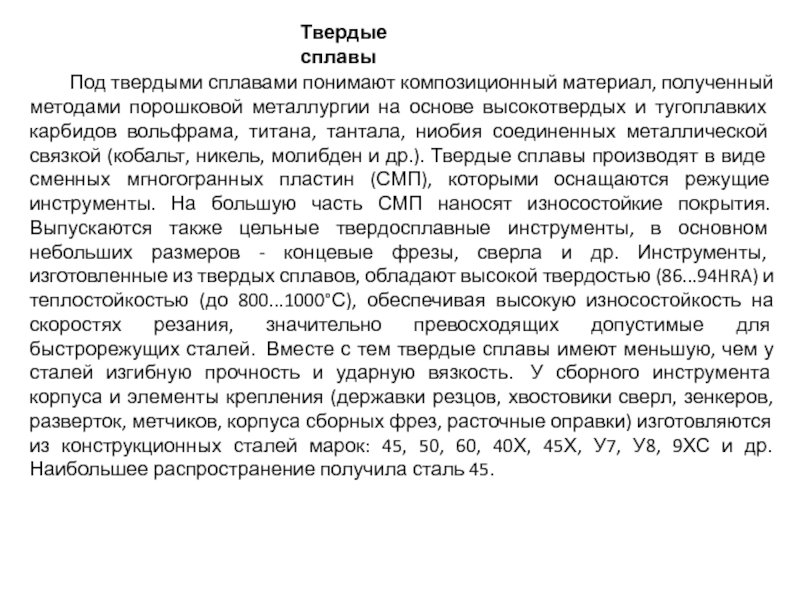

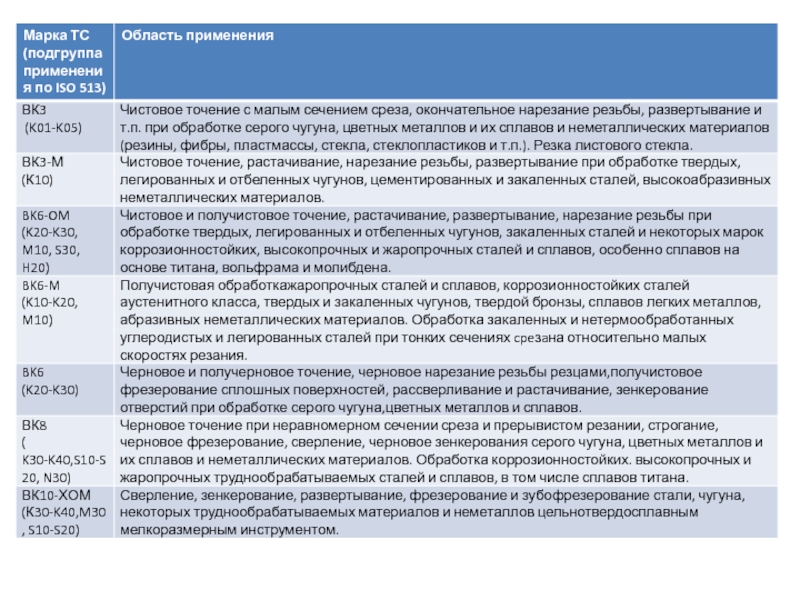

Слайд 7Твердые сплавы

Под твердыми сплавами понимают композиционный материал, полученный методами порошковой

металлургии на основе высокотвердых и тугоплавких карбидов вольфрама, титана, тантала,

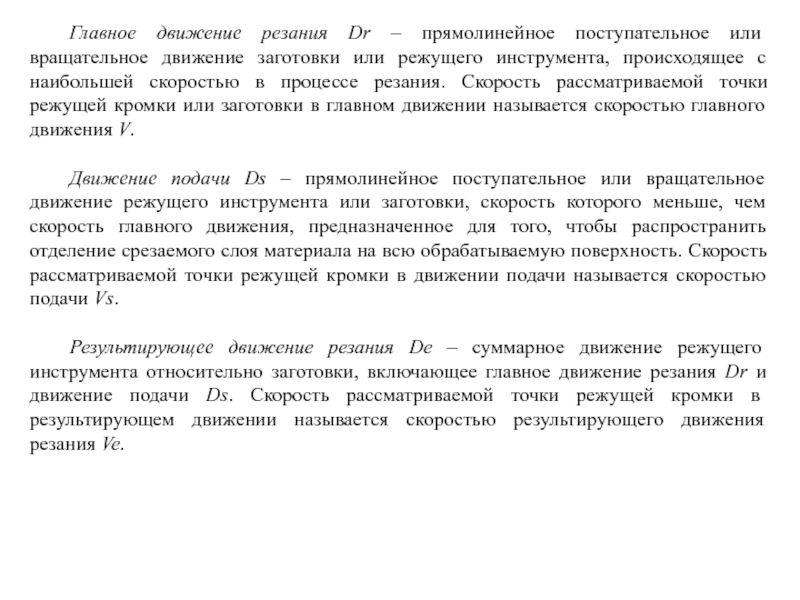

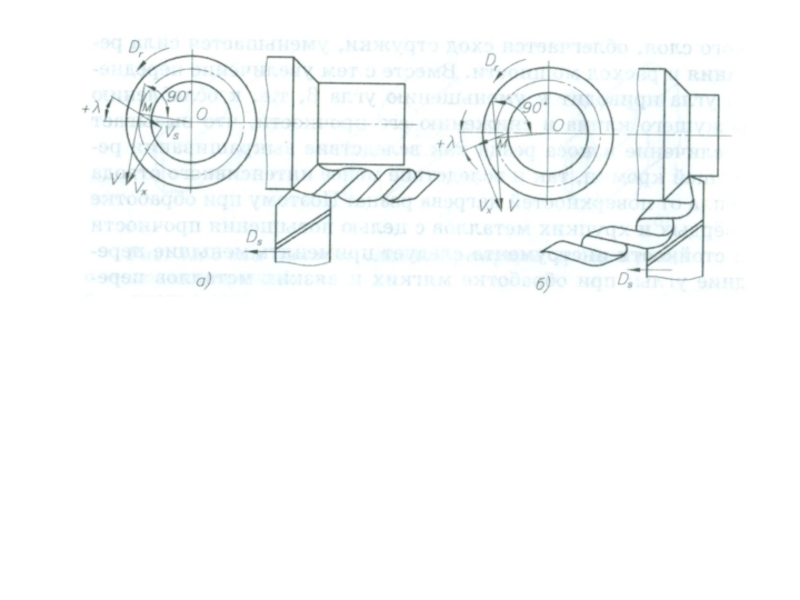

ниобия соединенных металлической связкой (кобальт, никель, молибден и др.). Твердые сплавы производят в виде сменных мгногогранных пластин (СМП), которыми оснащаются режущие инструменты. На большую часть СМП наносят износостойкие покрытия. Выпускаются также цельные твердосплавные инструменты, в основном небольших размеров - концевые фрезы, сверла и др. Инструменты, изготовленные из твердых сплавов, обладают высокой твердостью (86...94HRA) и теплостойкостью (до 800...1000°С), обеспечивая высокую износостойкость на скоростях резания, значительно превосходящих допустимые для быстрорежущих сталей. Вместе с тем твердые сплавы имеют меньшую, чем у сталей изгибную прочность и ударную вязкость. У сборного инструмента корпуса и элементы крепления (державки резцов, хвостовики сверл, зенкеров, разверток, метчиков, корпуса сборных фрез, расточные оправки) изготовляются из конструкционных сталей марок: 45, 50, 60, 40Х, 45Х, У7, У8, 9ХС и др. Наибольшее распространение получила сталь 45.Слайд 17Главное движение резания Dr – прямолинейное поступательное или вращательное движение

заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе

резания. Скорость рассматриваемой точки режущей кромки или заготовки в главном движении называется скоростью главного движения V.Движение подачи Ds – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше, чем скорость главного движения, предназначенное для того, чтобы распространить отделение срезаемого слоя материала на всю обрабатываемую поверхность. Скорость рассматриваемой точки режущей кромки в движении подачи называется скоростью подачи Vs.

Результирующее движение резания De – суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания Dr и движение подачи Ds. Скорость рассматриваемой точки режущей кромки в результирующем движении называется скоростью результирующего движения резания Ve.

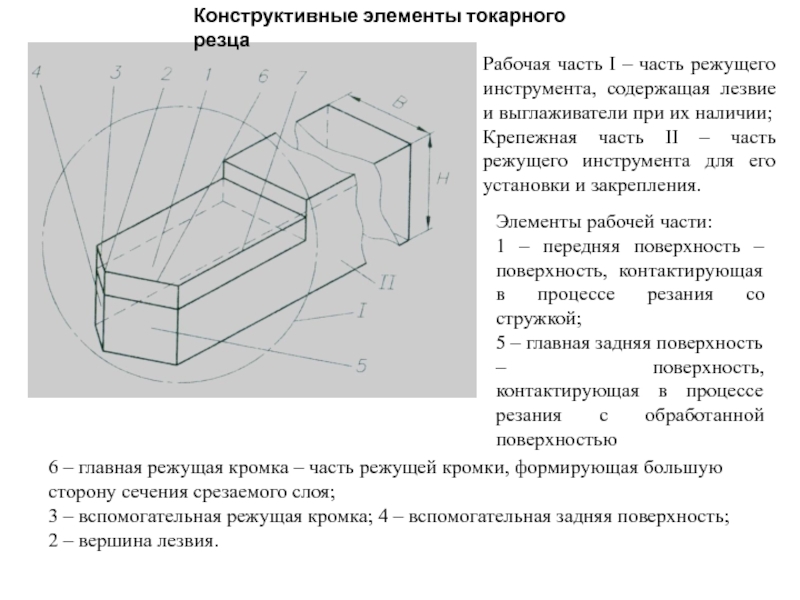

Слайд 18Рабочая часть I – часть режущего инструмента, содержащая лезвие и

выглаживатели при их наличии;

Крепежная часть II – часть режущего инструмента

для его установки и закрепления.Конструктивные элементы токарного резца

Элементы рабочей части:

1 – передняя поверхность – поверхность, контактирующая в процессе резания со стружкой;

5 – главная задняя поверхность – поверхность, контактирующая в процессе резания с обработанной поверхностью

6 – главная режущая кромка – часть режущей кромки, формирующая большую сторону сечения срезаемого слоя;

3 – вспомогательная режущая кромка; 4 – вспомогательная задняя поверхность;

2 – вершина лезвия.

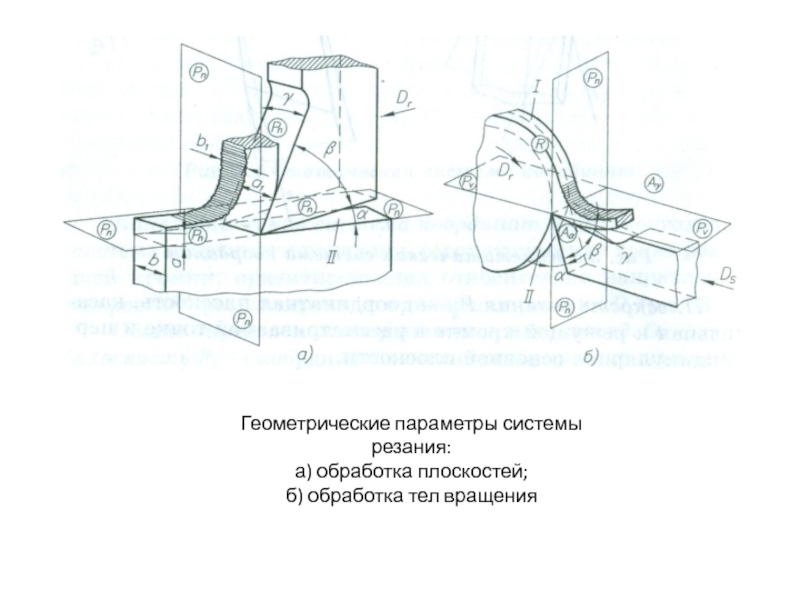

Слайд 20Различают три системы координат при резании:

Инструментальная система координат

Прямоугольная система

координат с началом в вершине режущего лезвия, ориентированная относительно базы

крепления. Применяется для изготовления и контроля инструмента.Статическая система координат

Прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно вектора скорости главного движения. Применяется для определения изменения геометрии инструмента при его установке на станке.

Кинематическая система координат

Прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно вектора скорости результирующего движения. Применяется для определения геометрии инструмента в процессе резания.

Слайд 21Координатные плоскости

Pv - Основная плоскость перпендикулярна

вектору скорости главного движения

(статическая система координат);

вектору скорости результирующего движения (кинематическая система

координат).В инструментальной системе координат Pv ориентирована относительно базы крепления инструмента.

Pn - Плоскость резания - касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскость.

Pτ - Главная секущая плоскость – перпендикулярная к линии пересечения основной плоскости и плоскости резания.

Ps - Рабочая плоскость – плоскость, в которой расположены векторы скоростей главного движения и движения подачи.

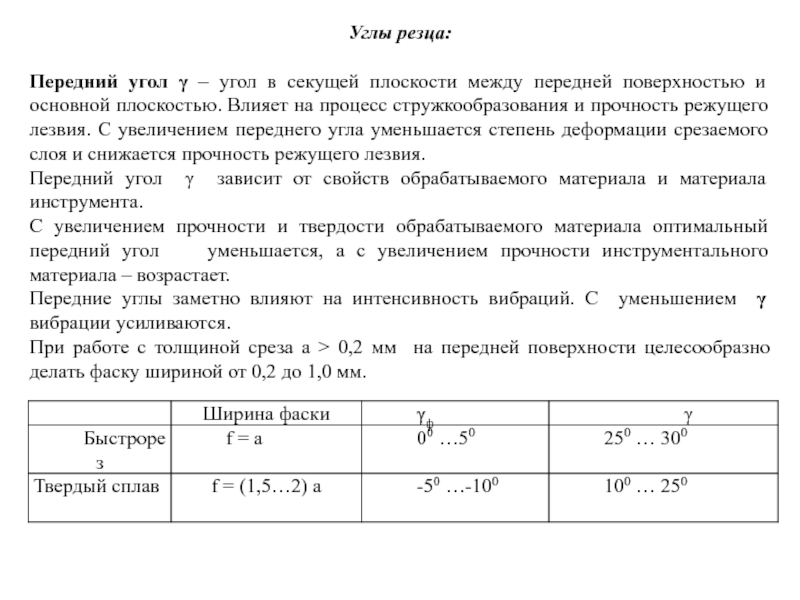

Слайд 22Углы резца:

Передний угол γ – угол в секущей плоскости между

передней поверхностью и основной плоскостью. Влияет на процесс стружкообразования и

прочность режущего лезвия. С увеличением переднего угла уменьшается степень деформации срезаемого слоя и снижается прочность режущего лезвия.Передний угол γ зависит от свойств обрабатываемого материала и материала инструмента.

С увеличением прочности и твердости обрабатываемого материала оптимальный передний угол уменьшается, а с увеличением прочности инструментального материала – возрастает.

Передние углы заметно влияют на интенсивность вибраций. С уменьшением γ вибрации усиливаются.

При работе с толщиной среза а > 0,2 мм на передней поверхности целесообразно делать фаску шириной от 0,2 до 1,0 мм.

Слайд 23 Задний угол α – угол в секущей плоскости между

задней поверхностью и плоскостью резания. Увеличение заднего угла снижает

силы трения по задней поверхности и прочность режущего лезвия.Задний угол α служит для уменьшения трения между задней поверхностью и поверхностью резания.

Чрезмерное увеличение заднего угла приводит к снижению прочности и ухудшению теплоотвода. Обычно угол α принимают равным 6…12

Оптимальное значение α, обеспечивающее максимальную стойкость, зависит от толщины срезаемого слоя. С увеличением толщины срезаемого слоя оптимальный задний угол уменьшается.

При обработке твердых и прочных материалов величины задних углов уменьшаются, а при обработке легких сплавов - увеличиваются.

Для уменьшения вибраций при обработке задние углы приходиться уменьшать.

Угол заострения β – угол в секущей плоскости между передней и задней поверхностями резца.

Слайд 24Угол в плане φ - угол в основной плоскости между

плоскостью резания и рабочей плоскостью. Влияет на размеры срезаемого слоя,

составляющие силы резания, теплоотвод, прочность вершины и шероховатость обработанной поверхности.Главный угол в плане φ влияет:

на размеры поперечного сечения срезаемого слоя;

на стойкость резца;

на шероховатость обработанной поверхности.

Угол φ выбирают в зависимости от жесткости станка и заготовки, а также от типа и конструкции резца. Его значения находятся в пределах

10 ≤ φ ≤ 100

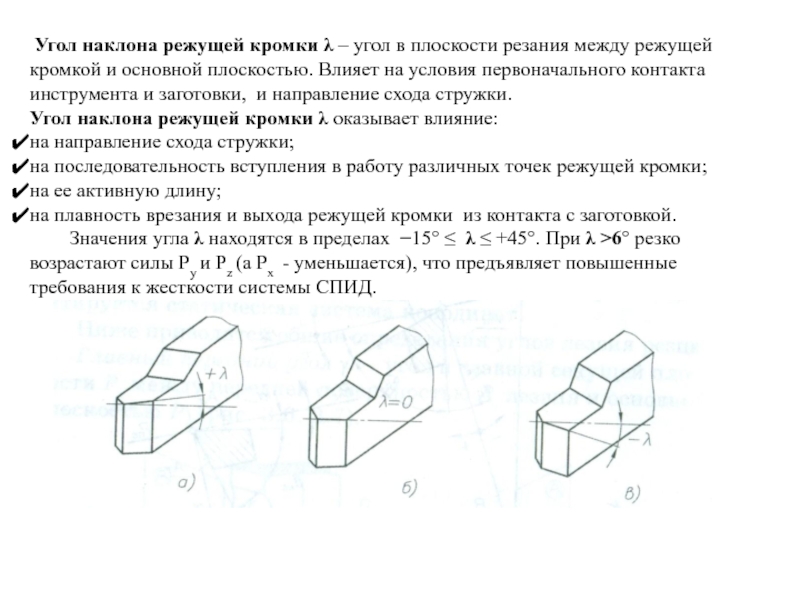

Слайд 25 Угол наклона режущей кромки λ – угол в плоскости

резания между режущей кромкой и основной плоскостью. Влияет на условия

первоначального контакта инструмента и заготовки, и направление схода стружки.Угол наклона режущей кромки λ оказывает влияние:

на направление схода стружки;

на последовательность вступления в работу различных точек режущей кромки;

на ее активную длину;

на плавность врезания и выхода режущей кромки из контакта с заготовкой.

Значения угла λ находятся в пределах −15 ≤ λ ≤ +45. При λ >6 резко возрастают силы Py и Pz (а Pх - уменьшается), что предъявляет повышенные требования к жесткости системы СПИД.

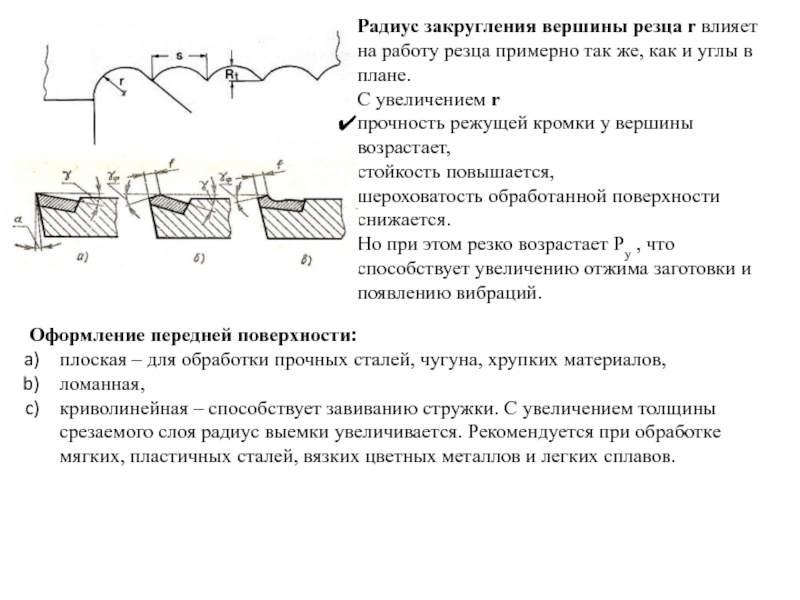

Слайд 27Радиус закругления вершины резца r влияет на работу резца примерно

так же, как и углы в плане.

С увеличением r

прочность режущей кромки у вершины возрастает,

стойкость повышается,

шероховатость обработанной поверхности снижается.

Но при этом резко возрастает Pу , что способствует увеличению отжима заготовки и появлению вибраций.

Оформление передней поверхности:

плоская – для обработки прочных сталей, чугуна, хрупких материалов,

ломанная,

криволинейная – способствует завиванию стружки. С увеличением толщины срезаемого слоя радиус выемки увеличивается. Рекомендуется при обработке мягких, пластичных сталей, вязких цветных металлов и легких сплавов.

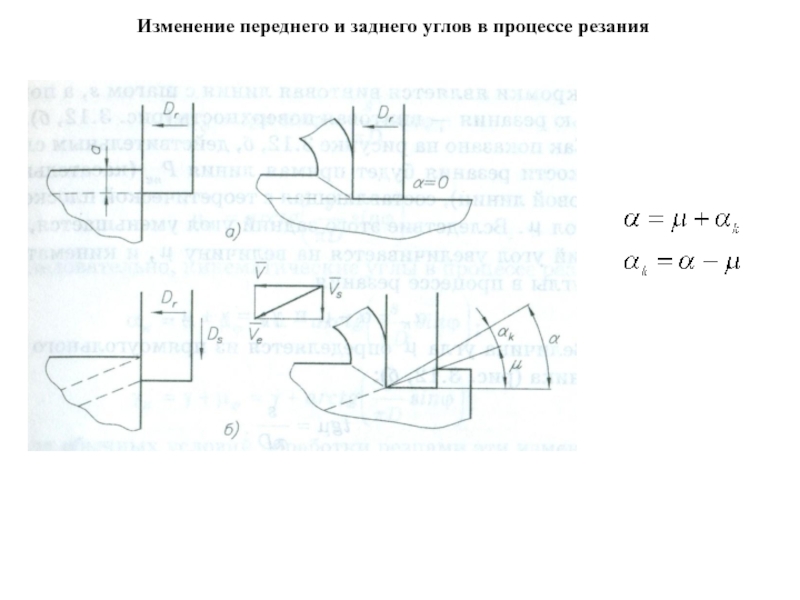

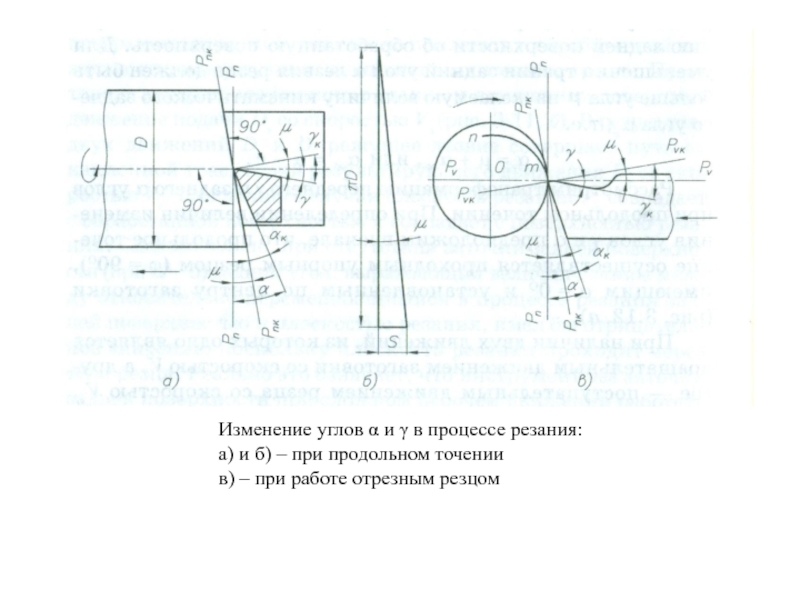

Слайд 29Изменение углов α и γ в процессе резания:

а) и б)

– при продольном точении

в) – при работе отрезным резцом

Слайд 31Изменение углов резца за счет погрешности установки

При растачивании изменение углов

при неправильной установке происходит наоборот

h – величина смещения относительно оси

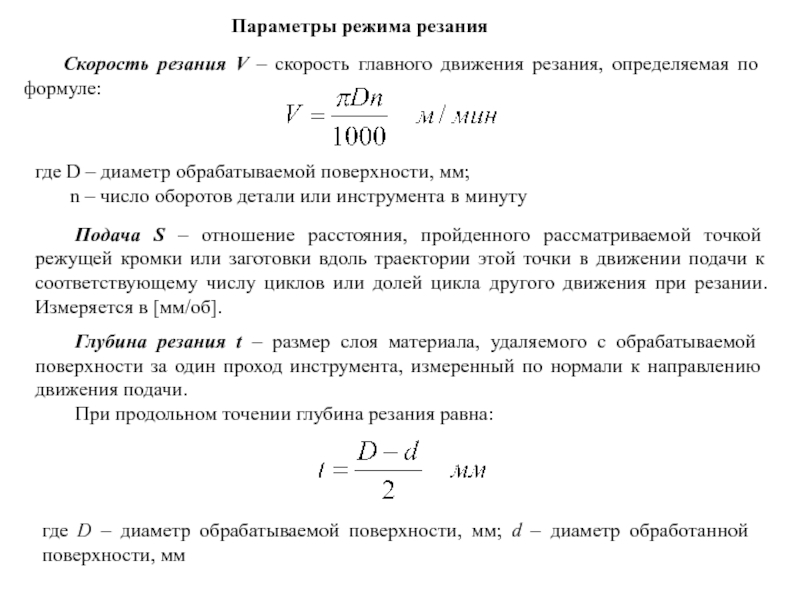

детали; R – радиус деталиСлайд 40Параметры режима резания

Скорость резания V – скорость главного движения резания,

определяемая по формуле:

где D – диаметр обрабатываемой поверхности, мм;

n – число оборотов детали или инструмента в минутуПодача S – отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи к соответствующему числу циклов или долей цикла другого движения при резании. Измеряется в [мм/об].

Глубина резания t – размер слоя материала, удаляемого с обрабатываемой поверхности за один проход инструмента, измеренный по нормали к направлению движения подачи.

При продольном точении глубина резания равна:

где D – диаметр обрабатываемой поверхности, мм; d – диаметр обработанной поверхности, мм