Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Раздел № 2. Подготовка руд к плавке и производство чугуна Сырые материалы,

Содержание

- 1. Раздел № 2. Подготовка руд к плавке и производство чугуна Сырые материалы,

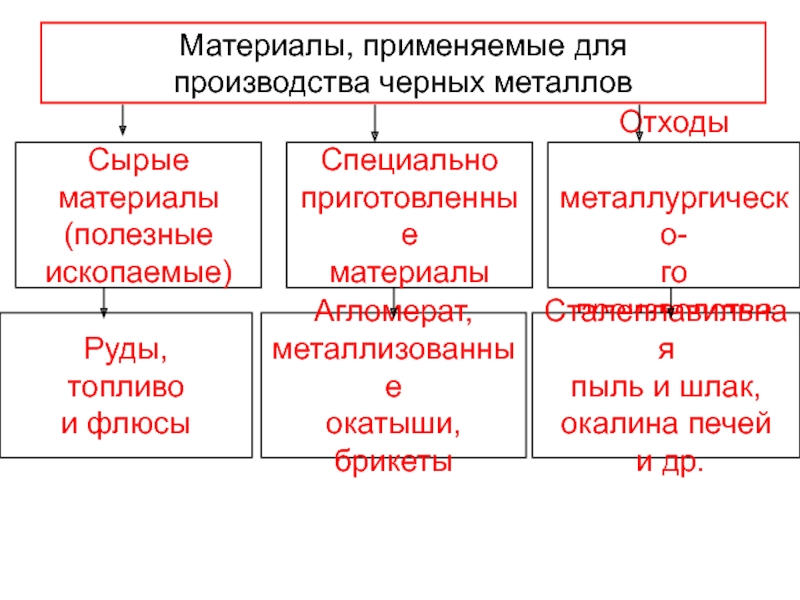

- 2. Материалы, применяемые для производства черных металловСырые материалы(полезные

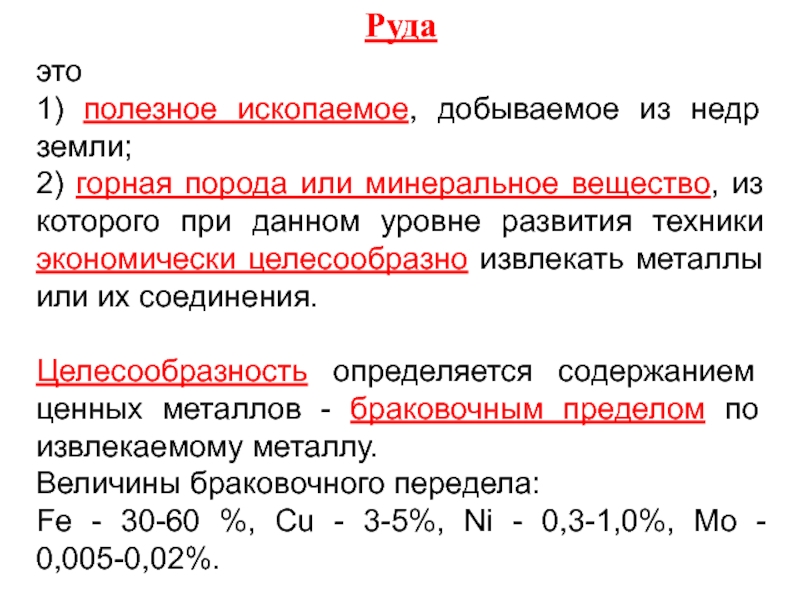

- 3. это1) полезное ископаемое, добываемое из недр земли;

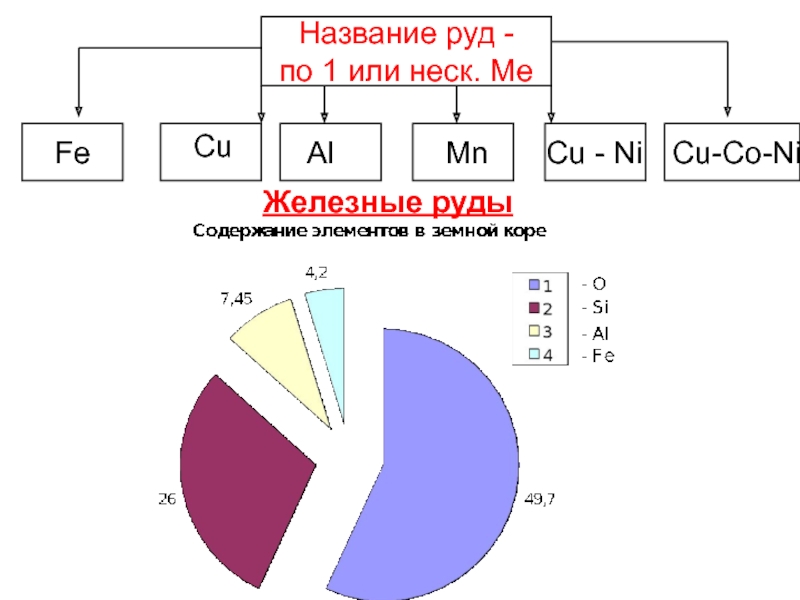

- 4. Название руд - по 1 или неск. МеFeCuAlMnCu - NiCu-Co-NiЖелезные руды

- 5. Основные железосодержащие минералы, имеющие промышленное значение: магнитный

- 6. Магнетит (Fe3O4) - магнитный оксид железа. Руда,

- 7. Гематит (Fe2O3) - безводный оксид железа. Руда,

- 8. Водные оксиды FeЛимонит 2Fe2O3 ∙ 3H2OГётит Fe2O3

- 9. Сидерит - карбонат железа FeCO3 (48,3 %

- 10. Добыча железной руды в карьере

- 11. Транспортировка железной руды в шахте

- 12. Флюсы сталеплавильного производстваТемпература плавления оксидов пустой породыSi02

- 13. ТопливоКокс – пористый материал из спекшейся углеродной

- 14. Получение кокса Общий вид коксовой батареи1 -

- 15. Схематический разрез коксовой батареи: 1 - регенераторы;

- 16. Разновидности тушения коксаСухое – N2Мокрое – Н2Оа)

- 17. Другие виды топливаПриродный газ (90 – 98%

- 18. Методы подготовки железных руд к доменной плавке.

- 19. Методы дробления: а) раздавливанием, б) истиранием, в)

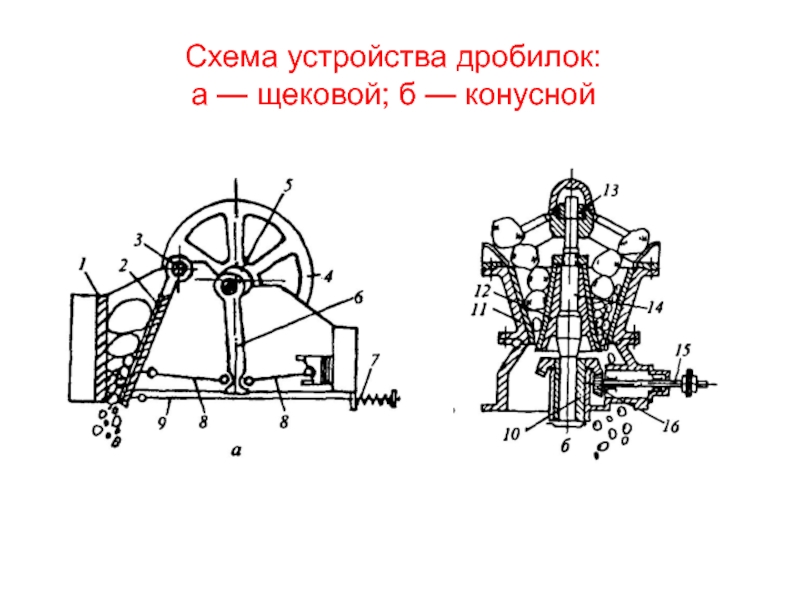

- 20. Схема устройства дробилок: а — щековой; б — конусной

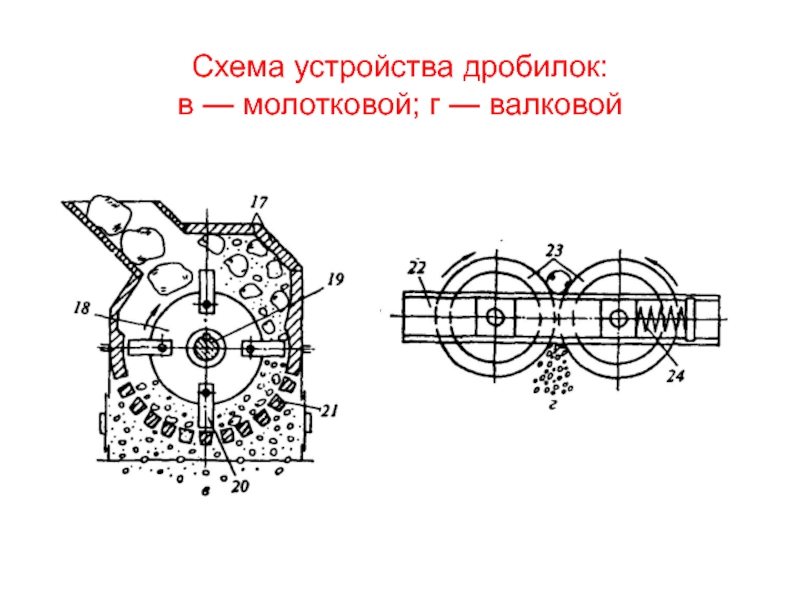

- 21. Схема устройства дробилок: в — молотковой; г — валковой

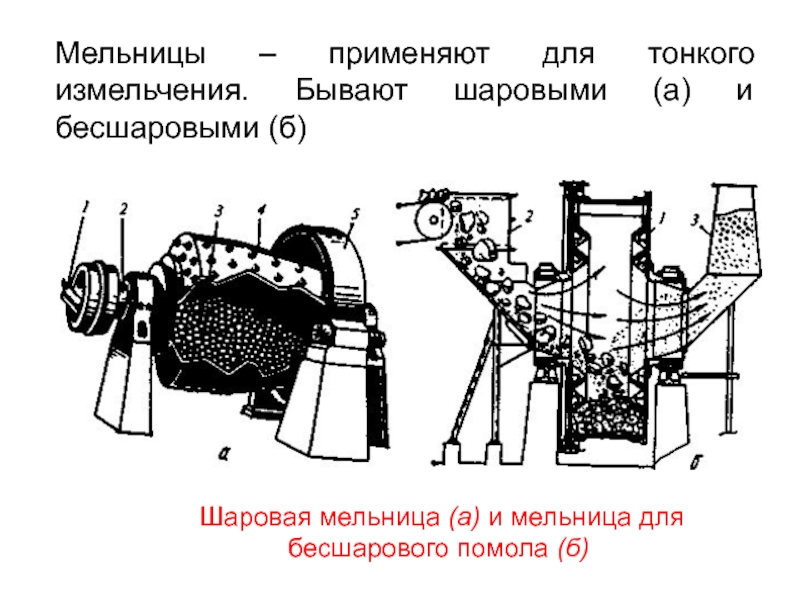

- 22. Мельницы – применяют для тонкого измельчения. Бывают

- 23. Грохочение и классификация Грохочение - разделение материалов

- 24. Обогащение Обогащение руд - процесс обработки полезных

- 25. Способы обогащения Промывка - процесс разрушения и

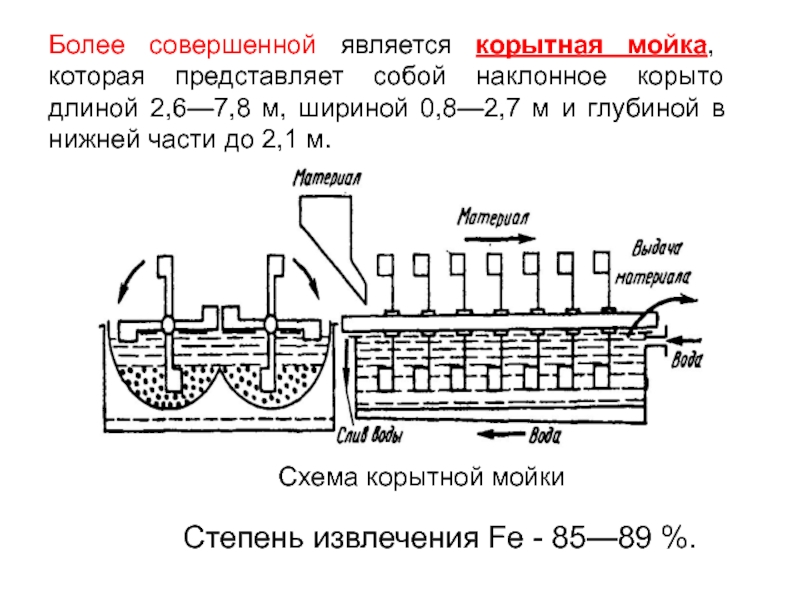

- 26. Схема корытной мойкиБолее совершенной является корытная мойка,

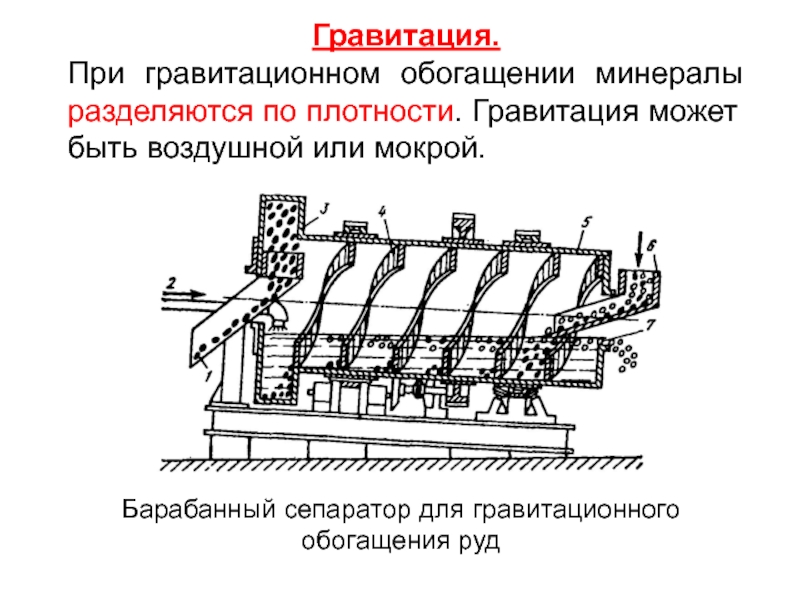

- 27. Барабанный сепаратор для гравитационного обогащения руд Гравитация.

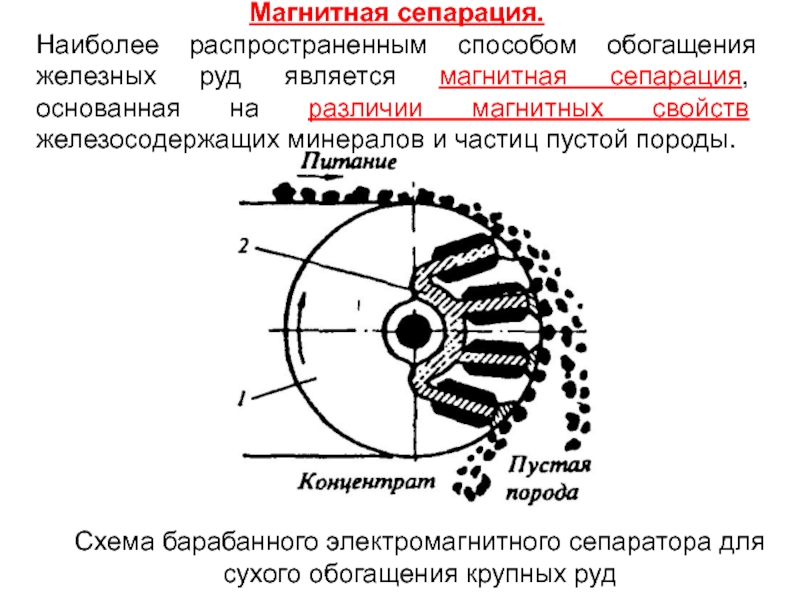

- 28. Схема барабанного электромагнитного сепаратора для сухого обогащения

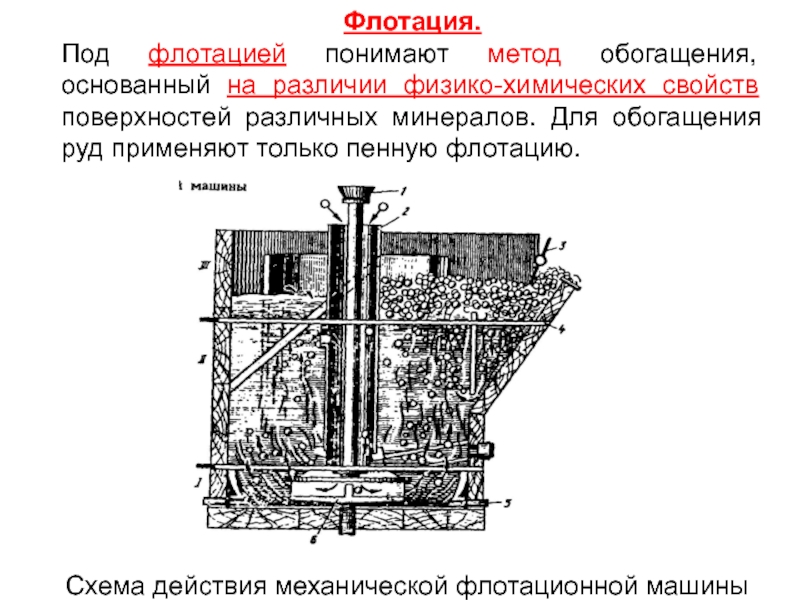

- 29. Схема действия механической флотационной машины Флотация. Под

- 30. Окускование железорудного сырьяОкускование — процесс превращения мелких

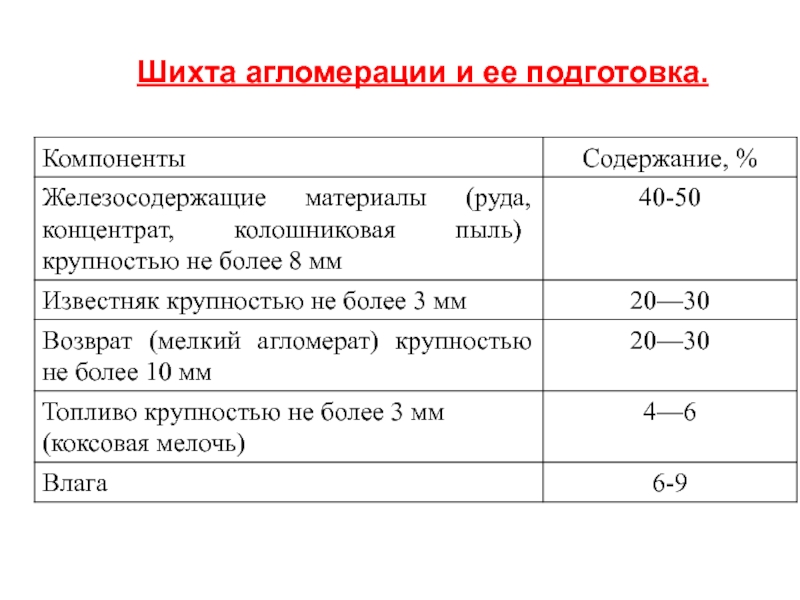

- 31. Шихта агломерации и ее подготовка.

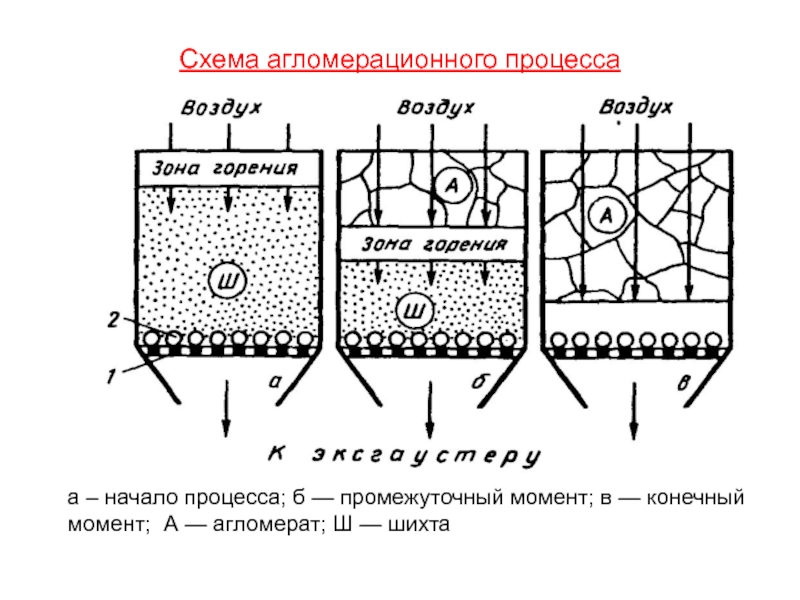

- 32. Схема агломерационного процесса а – начало процесса;

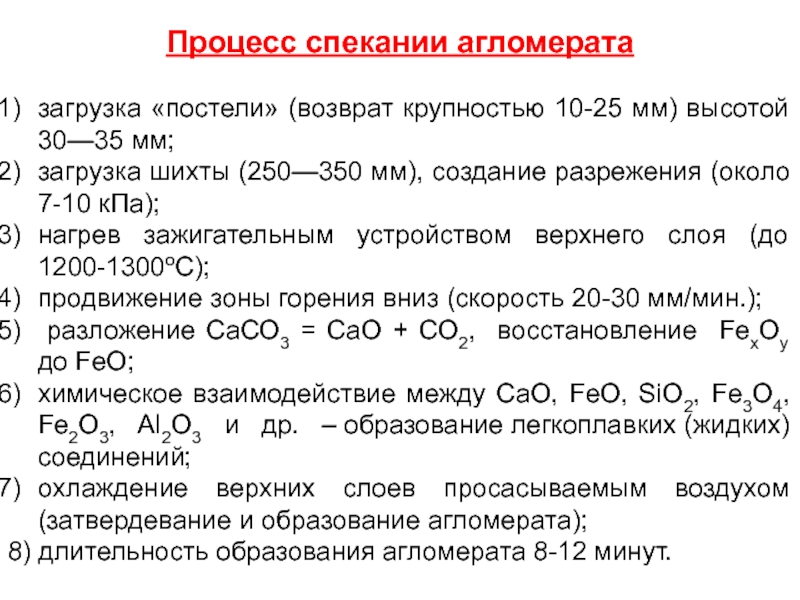

- 33. Процесс спекании агломерата загрузка «постели» (возврат крупностью

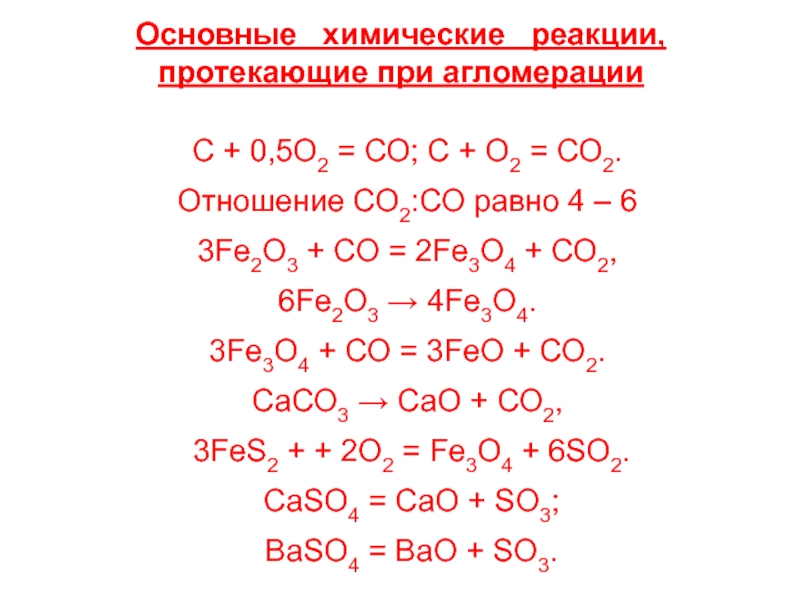

- 34. Основные химические реакции, протекающие

- 35. Железный агломерат и его свойстваОфлюсованный агломерат разных

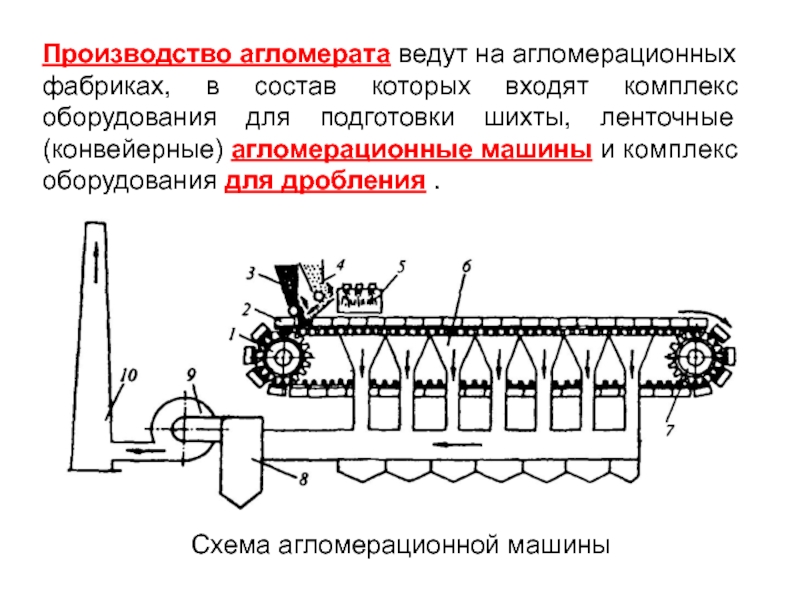

- 36. Схема агломерационной машины Производство агломерата ведут на

- 37. Основные преимущества офлюсованного агломерата:1. Исключение эндотермических реакций

- 38. Производство окисленных окатышей. Новый путь окускования –

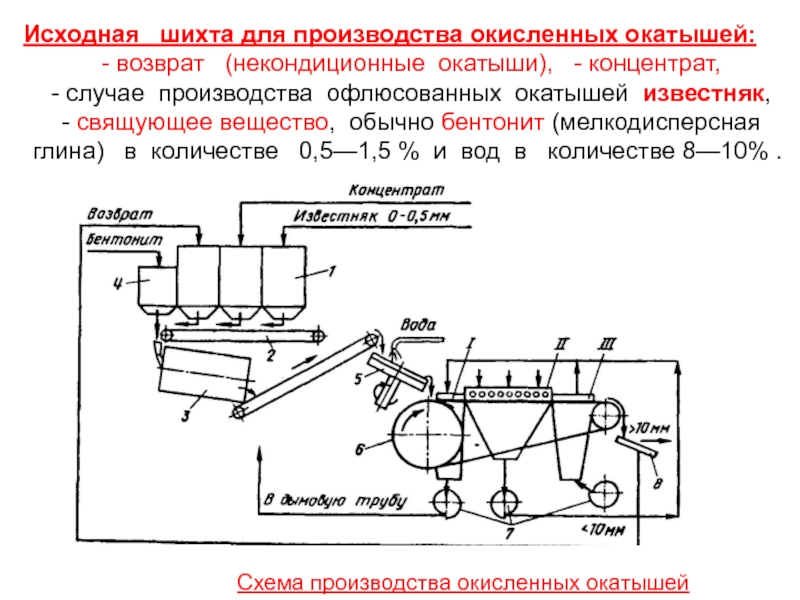

- 39. Исходная шихта для производства окисленных окатышей:

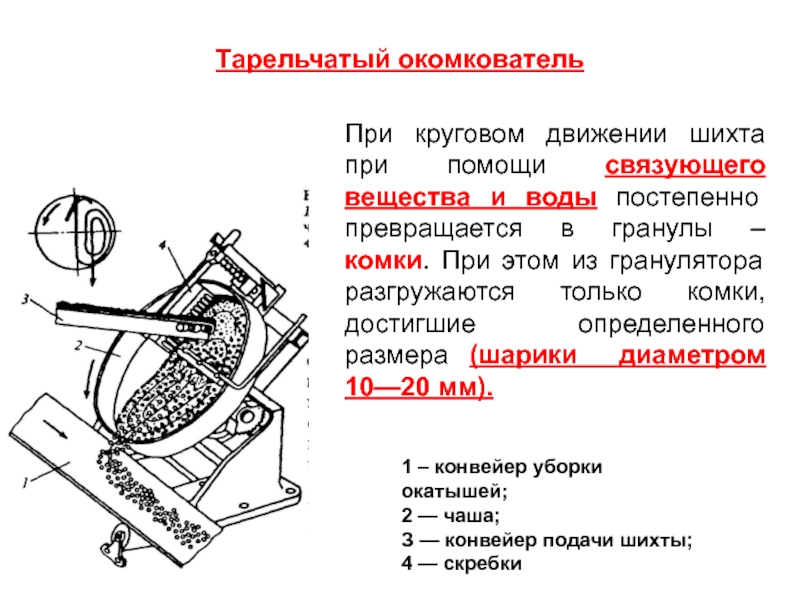

- 40. Тарельчатый окомкователь 1 – конвейер уборки окатышей;

- 41. Сырые окатыши подаются на обжиговую машину. Зоны

- 42. Основная цель обжига окатышей сводится к упрочнению

- 43. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Раздел № 2. Подготовка руд к плавке и производство чугуна

Сырые материалы, применяемые при производстве черных металлов

Слайд 2Материалы, применяемые для

производства черных металлов

Сырые

материалы

(полезные

ископаемые)

Специально

приготовленные

материалы

Отходы

металлургическо-

го производства

Руды,

топливо

и флюсы

Агломерат,

металлизованные

окатыши,

брикеты

Сталеплавильная

пыль и шлак,

окалина

печейи др.

Слайд 3это

1) полезное ископаемое, добываемое из недр земли;

2) горная порода

или минеральное вещество, из которого при данном уровне развития техники

экономически целесообразно извлекать металлы или их соединения.Целесообразность определяется содержанием ценных металлов - браковочным пределом по извлекаемому металлу.

Величины браковочного передела:

Fe - 30-60 %, Cu - 3-5%, Ni - 0,3-1,0%, Mo - 0,005-0,02%.

Руда

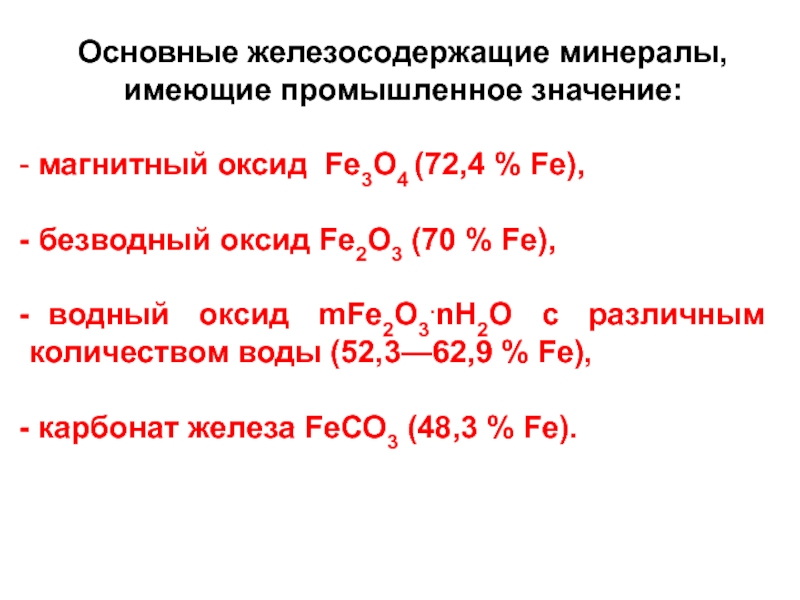

Слайд 5Основные железосодержащие минералы, имеющие промышленное значение:

магнитный оксид Fe3O4 (72,4

% Fe),

безводный оксид Fe2O3 (70 % Fe),

водный оксид mFe2O3.nH2O с различным количеством воды (52,3—62,9 % Fe), карбонат железа FeСО3 (48,3 % Fe).

Слайд 6Магнетит (Fe3O4) - магнитный оксид железа.

Руда, содержащая в основном

Fe3O4 - магнитный железняк (магнетитовая руда) – для обогащения применяют

электромагнитное обогащение (эффективное и распространенное).Магнетит (Fe3O4)

Fe3O4 - это соединение

FeO ∙ Fe2O3

(31,04 % FeO и

68,96 % Fe2O3.

Слайд 7Гематит (Fe2O3) - безводный оксид железа.

Руда, содержащая в основном

Fe2O3 - красный железняк (гематитовая руда) – продукт выветривания магнитных

железняков (1 до 8 % Fe3O4)Гематит (Fe2O3)

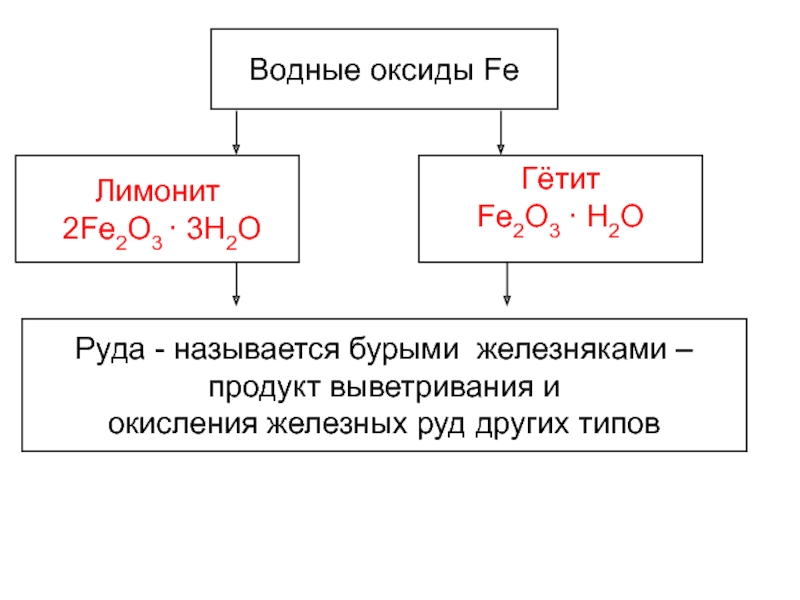

Слайд 8Водные оксиды Fe

Лимонит

2Fe2O3 ∙ 3H2O

Гётит

Fe2O3 ∙ H2O

Руда - называется бурыми железняками –

продукт выветривания и

окисления

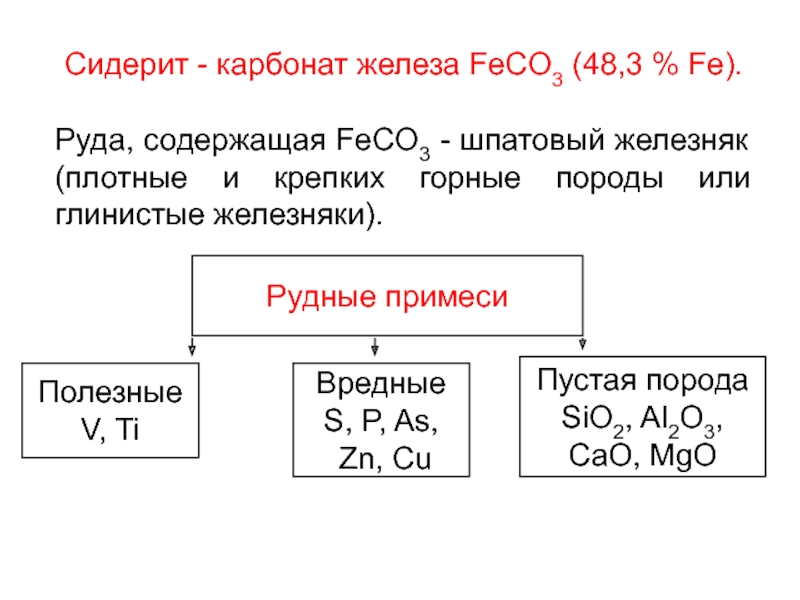

железных руд других типовСлайд 9Сидерит - карбонат железа FeCO3 (48,3 % Fe).

Руда,

содержащая FeCO3 - шпатовый железняк (плотные и крепких горные породы

или глинистые железняки).Рудные примеси

Полезные

V, Ti

Вредные

S, P, As,

Zn, Cu

Пустая порода

SiO2, Al2O3,

СаО, MgO

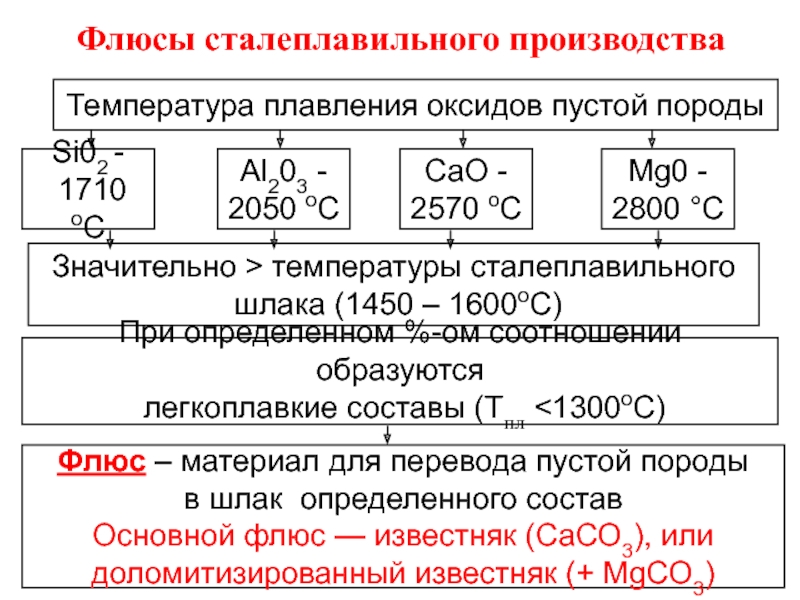

Слайд 12Флюсы сталеплавильного производства

Температура плавления оксидов пустой породы

Si02 -

1710

оС

Аl203 -

2050 оС

СаО -

2570 оС

Мg0 -

2800 °C

Значительно

> температуры сталеплавильногошлака (1450 – 1600оC)

При определенном %-ом соотношении образуются

легкоплавкие составы (Тпл <1300оС)

Флюс – материал для перевода пустой породы

в шлак определенного состав

Основной флюс — известняк (СаСО3), или

доломитизированный известняк (+ MgCO3)

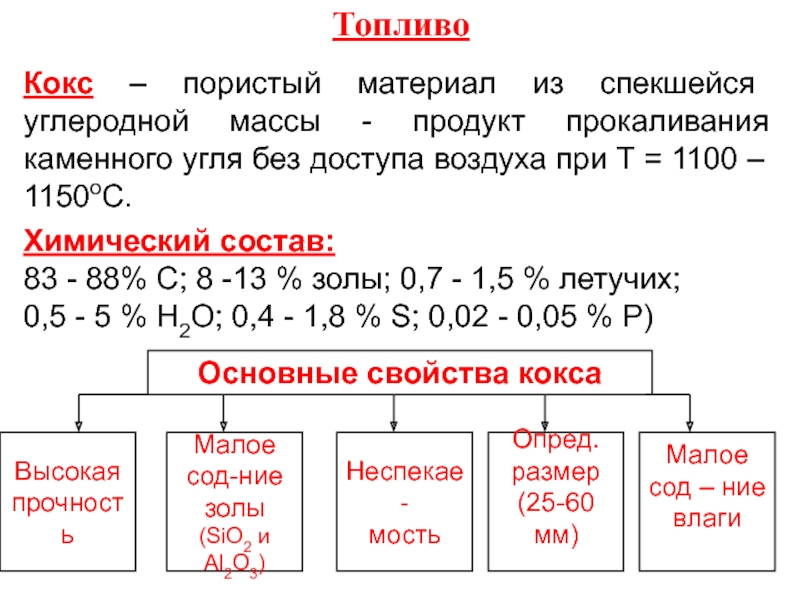

Слайд 13Топливо

Кокс – пористый материал из спекшейся углеродной массы - продукт

прокаливания каменного угля без доступа воздуха при Т = 1100

– 1150оС.Химический состав:

83 - 88% С; 8 -13 % золы; 0,7 - 1,5 % летучих; 0,5 - 5 % Н2О; 0,4 - 1,8 % S; 0,02 - 0,05 % Р)

Основные свойства кокса

Высокая

прочность

Малое

сод-ние

золы

(SiO2 и Аl2О3)

Неспекае-

мость

Опред.

размер

(25-60 мм)

Малое

сод – ние

влаги

Слайд 14Получение кокса

Общий вид коксовой батареи

1 - приемный бункер для

сырого каменного угля; 2 - конвейер, 3 - рампа выгрузки

охлажденного кокса; 4 – тушильный вагон; 5 - кокс; 6 - регенераторы; 7 - камера коксования; 8 - штанга коксовыталкиватееля; 9 - коксовыталкиватель; 10 — отвод коксового газа; 11 - загрузочный вагон; 12 - распределительная башня; 13 - тушильная башня; 14 - отделение для дробления и смешивания угляПолучают в коксовых печах – камерах из динасового кирпича, объединенных в коксовые батареи (по 60—80 параллельно расположенных камер).

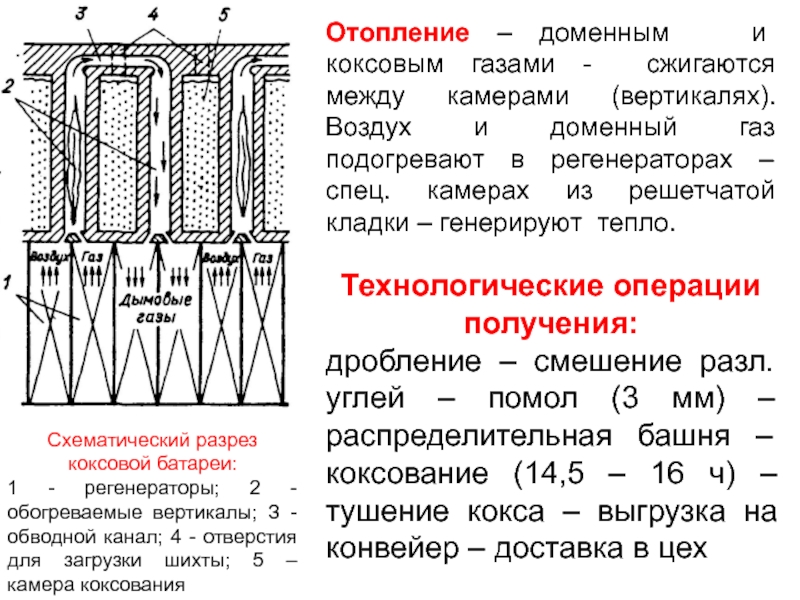

Слайд 15Схематический разрез коксовой батареи:

1 - регенераторы; 2 - обогреваемые

вертикалы; З - обводной канал; 4 - отверстия для загрузки

шихты; 5 – камера коксованияОтопление – доменным и коксовым газами - сжигаются между камерами (вертикалях). Воздух и доменный газ подогревают в регенераторах – спец. камерах из решетчатой кладки – генерируют тепло.

Технологические операции получения:

дробление – смешение разл. углей – помол (3 мм) – распределительная башня – коксование (14,5 – 16 ч) – тушение кокса – выгрузка на конвейер – доставка в цех

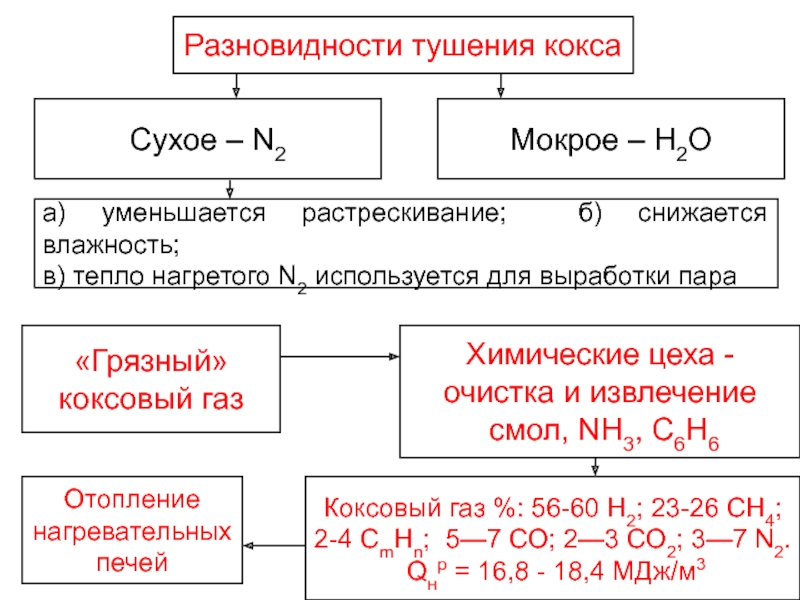

Слайд 16Разновидности тушения кокса

Сухое – N2

Мокрое – Н2О

а) уменьшается растрескивание; б)

снижается влажность;

в) тепло нагретого N2 используется для выработки пара

«Грязный»

коксовый

газХимические цеха -

очистка и извлечение

смол, NH3, C6Н6

Коксовый газ %: 56-60 Н2; 23-26 СН4;

2-4 СmНn; 5—7 СО; 2—3 СО2; 3—7 N2.

Qнр = 16,8 - 18,4 МДж/м3

Отопление

нагревательных

печей

Слайд 17Другие виды топлива

Природный газ

(90 – 98% СН4

и С2Н6,

1% N2)

Мазут (84-88% С, 10-12% Н2, 0,3-0,5% О2, 0,5-4% S.

Пылевидное

топливо

молотый

каменный уголь

Слайд 18Методы подготовки

железных руд к доменной плавке.

дробление;

сортировка;

обогащение;

усреднение;

окускование.

Дробление -

процесс уменьшения размеров руды под действием внешних сил (часто дополняют

процессом измельчения руды)Цель: придание кускам определенной крупности.

Слайд 19Методы дробления:

а) раздавливанием, б) истиранием,

в) раскалыванием, г) ударом

д) сочетанием

Стадии дробления

крупное - от

1200 мм до

100 -

350 ммсреднее –

от 100 - 350

до 40 - 60 мм

мелкое –

от 40 - 60 до

6 - 25 мм

измельчение –

от 6 - 25 до

1 мм, тонкое

измельчение –

менее 1 мм

Слайд 22Мельницы – применяют для тонкого измельчения. Бывают шаровыми (а) и

бесшаровыми (б)

Шаровая мельница (а) и мельница для

бесшарового помола

(б)Слайд 23Грохочение и классификация

Грохочение - разделение материалов на классы крупности

при помощи решеток или механических сит. Гидравлическая (воздушная классификация) -

разделение в воде или воздухе на основе разности скоростей падения зерен различной крупностиСамобалансный грохот

Самоцентрирующийся инерционный грохот

Слайд 24Обогащение

Обогащение руд - процесс обработки полезных ископаемых, целью которого

является повышение содержания полезного компонента.

Продукты обогащения

Концентрат – готовый продукт, более

богатый по содержанию определенного металлаХвосты - остаточный продукт, более бедный, чем исходная руда.

Слайд 25Способы обогащения

Промывка - процесс разрушения и диспергирования глинистых и

песчаных пород руды. Применяют для руд с плотными разновидностями минералов,

не размываемых водой, и с рыхлой пустой породой.Коническая

бутара

Выход годного концентрата 75 %, сод-ние Fe хвостах (25-26 %).

Слайд 26Схема корытной мойки

Более совершенной является корытная мойка, которая представляет собой

наклонное корыто длиной 2,6—7,8 м, шириной 0,8—2,7 м и глубиной

в нижней части до 2,1 м.Степень извлечения Fe - 85—89 %.

Слайд 27Барабанный сепаратор для гравитационного обогащения руд

Гравитация.

При гравитационном обогащении минералы

разделяются по плотности. Гравитация может быть воздушной или мокрой.

Слайд 28Схема барабанного электромагнитного сепаратора для сухого обогащения крупных руд

Магнитная сепарация.

Наиболее распространенным способом обогащения железных руд является магнитная сепарация, основанная

на различии магнитных свойств железосодержащих минералов и частиц пустой породы.Слайд 29Схема действия механической флотационной машины

Флотация.

Под флотацией понимают метод обогащения,

основанный на различии физико-химических свойств поверхностей различных минералов. Для обогащения

руд применяют только пенную флотацию.Слайд 30Окускование железорудного сырья

Окускование — процесс превращения мелких железорудных материалов (руд,

концентратов, колошниковой пыли) в кусковые.

Виды окускования:

1) агломерация, 2) окомкование

Агломерация -

процесс окускования в результате сжигания топлива в слое спекаемого материала. Продукт спекания (агломерации) — агломерат - кусковой пористый офлюсованный продукт черного цвета.

При агломерации удаляются S и As

Слайд 32Схема агломерационного процесса

а – начало процесса; б — промежуточный момент;

в — конечный момент; А — агломерат; Ш — шихта

Слайд 33Процесс спекании агломерата

загрузка «постели» (возврат крупностью 10-25 мм) высотой

30—35 мм;

загрузка шихты (250—350 мм), создание разрежения (около 7-10

кПа);нагрев зажигательным устройством верхнего слоя (до 1200-1300оС);

продвижение зоны горения вниз (скорость 20-30 мм/мин.);

разложение СаСО3 = СаО + СО2, восстановление FexOy до FeO;

химическое взаимодействие между СаО, FeO, SiO2, Fe3O4, Fe2O3, Al2O3 и др. – образование легкоплавких (жидких) соединений;

охлаждение верхних слоев просасываемым воздухом (затвердевание и образование агломерата);

8) длительность образования агломерата 8-12 минут.

Слайд 34Основные химические реакции,

протекающие при агломерации

С

+ 0,5О2 = СО; С + О2 = СО2.

Отношение СО2:СО

равно 4 – 63Fe2O3 + СО = 2Fe3O4 + СО2,

6Fe2O3 → 4Fe3O4.

3Fe3O4 + СО = 3FeO + СО2.

СаСО3 → СаО + СО2,

3FeS2 + + 2О2 = Fe3O4 + 6SO2.

CaSO4 = СаО + SO3;

BaSO4 = BaO + SO3.

Слайд 35Железный агломерат и его свойства

Офлюсованный агломерат разных заводов содержит, %:

Feобщ 47—58; FeO 9-17; Мn 0,2-0,6; SiO2 8-13; Аl2О3 1,0-2,5;

СаО 8-17; MgO 1-3; S 0,03-0,1.Слайд 36Схема агломерационной машины

Производство агломерата ведут на агломерационных фабриках, в состав

которых входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные

машины и комплекс оборудования для дробления .Слайд 37Основные преимущества офлюсованного агломерата:

1. Исключение эндотермических реакций разложения карбонатов в

доменной печи (снижение расхода кокса);

2. Улучшение восстановительной способности газов в

доменной печи (уменьшение образования СО2);3. Улучшение восстановимости агломерата

4. Улучшение процесса шлакообразования

5. Уменьшение числа материалов, загружаемых в доменную печь.

Слайд 38Производство окисленных окатышей.

Новый путь окускования – окатывание (окомкование) –

используется тонкоизмельченный концентрат (менее 0,07 мм)

Окатыши меньше разрушаются при

перевозке, чем агломерат, особенно офлюсованный. Стадии процесс производства окатышей:

а) получения сырых (мокрых) окатышей;

б) упрочнения окатышей (подсушка при 300-600 и обжиг при 1200-1350 °С).

Слайд 39Исходная шихта для производства окисленных окатышей:

-

возврат (некондиционные окатыши), - концентрат,

- случае производства

офлюсованных окатышей известняк,- свящующее вещество, обычно бентонит (мелкодисперсная глина) в количестве 0,5—1,5 % и вод в количестве 8—10% .

Схема производства окисленных окатышей

Слайд 40Тарельчатый окомкователь

1 – конвейер уборки окатышей;

2 — чаша;

З

— конвейер подачи шихты;

4 — скребки

При круговом движении шихта

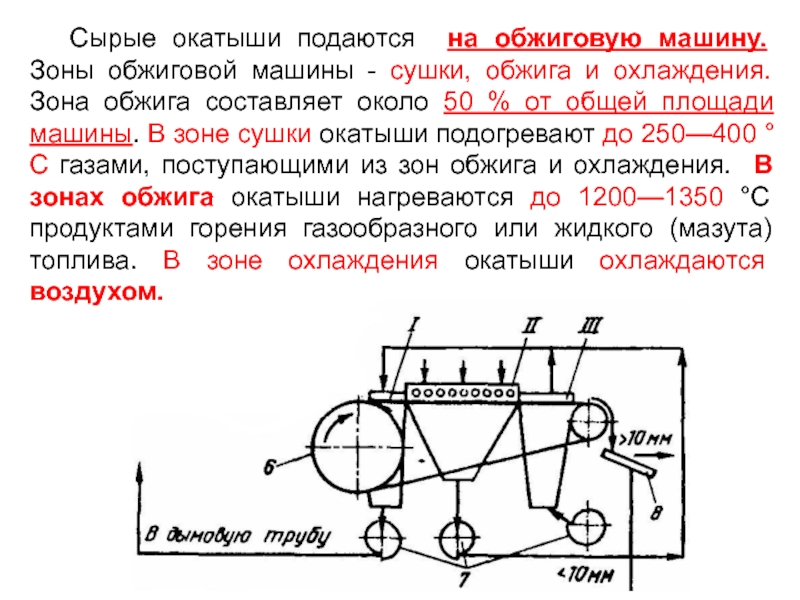

при помощи связующего вещества и воды постепенно превращается в гранулы – комки. При этом из гранулятора разгружаются только комки, достигшие определенного размера (шарики диаметром 10—20 мм). Слайд 41Сырые окатыши подаются на обжиговую машину. Зоны обжиговой машины -

сушки, обжига и охлаждения. Зона обжига составляет около 50 %

от общей площади машины. В зоне сушки окатыши подогревают до 250—400 °С газами, поступающими из зон обжига и охлаждения. В зонах обжига окатыши нагреваются до 1200—1350 °С продуктами горения газообразного или жидкого (мазута) топлива. В зоне охлаждения окатыши охлаждаются воздухом.Слайд 42Основная цель обжига окатышей сводится к упрочнению их до такой

степени, чтобы они в дальнейшем выдерживали транспортировку, перегрузки.

Свойства окатышей.

В нашей стране производят неофлюсованные окатыши и офлюсованные с основностью 0,4—1,25. Окатыши разных заводов содержат, %: Fe 58—67; SiO2 3,3-12; CaO 0,1-4,8; Al2O3 0,2-1,1; MgO 0,2-1,1; S 0,001-0,08; P 0,007-0,01.

Крупность окатышей должна составлять 5—18 мм, допускается содержание не более 3 % фракций крупностью менее 5 мм.